7

IV.

METODE PENELITIAN

4.1

Bahan dan Alat

Bahan yang digunakan dalam proses ekstrusi dan pre-conditioning adalah gritz jagung, tepung gandum, tepung beras, minyak dan air. Bahan yang digunakan untuk analisis adalah HCl 0.5M, NaOH 10M, dan iodium.

Alat-alat yang digunakan dalam proses ekstrusi dan conditioning adalah timbangan,

pre-conditioner, single screw extruder, dryer dan ribbon mixer. Alat yang digunakan untuk analisis adalah rapeseed, erlenmeyer, ayakan 60 mesh, ayakan 100 mesh, tumbukan, timbangan, waring blender,

sentrifuse, pipet, tabung, spektrofotometri, cawan, oven, desikator, tumbukkan, stirrer, dan Stable

Micro System TA.TX Texture Analyzer.

4.2

Metode Penelitian

4.2.1 Tahapan Produksi Ekstrudat

Formulasi Adonan

Ada tiga formula dasar adonan yang digunakan untuk percobaan kali ini. Bahan dasar yang digunakan dalam proses preconditioning dan ekstrusi berupa tepung gandum utuh, grits jagung, tepung beras, dan minyak. Ketiga formulasi dasar adonan tersebut masing-masing berjumlah 10 kg dan dapat dilihat pada tabel 2.

Tabel 2. Formulasi adonan

Formulasi Tepung

gandum utuh

Grits jagung Tepung Beras Minyak Lesitin

(kg) % (kg) % (kg) % (mg) % (mg) %

1 0 0 8.93 89.3 1 10 50 0.5 20 0.2

2 0.5 5 8.43 84.3 1 10 50 0.5 20 0.2

3 1 10 7.93 79.3 1 10 50 0.5 20 0.2

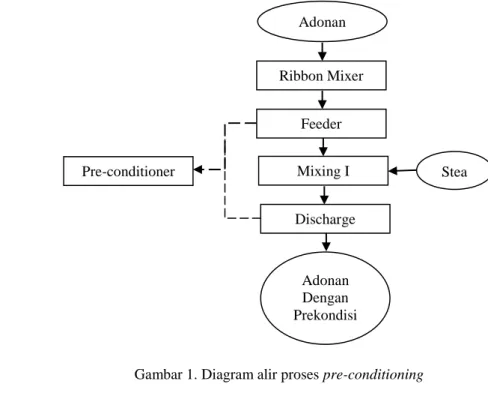

Tahapan Pre-conditioning

Dari 10 kg adonan untuk setiap formula yang disiapkan diambil 5 kg untuk diproses dengan

pre-conditioning dan 5 kg sisanya diproses tanpa pre-pre-conditioning. Adonan yang akan diproses dengan pre-conditioner dimasukkan ke dalam ribbon mixer dan diaduk selama 5 menit. Bahan dipindahkan

dari ribbon mixer ke dalam feeder dari conditioner. Uap bertekanan dialirkan pada

pre-conditioner dan semua ulir pada pre-pre-conditioner dijalankan. Bahan yang keluar diambil dan langsung

8

Gambar 1. Diagram alir proses pre-conditioning

Proses Ekstrusi

Tabel 3. Pengaturan ekstruder

T die 170oC

Auger speed 14

Knife speed 6

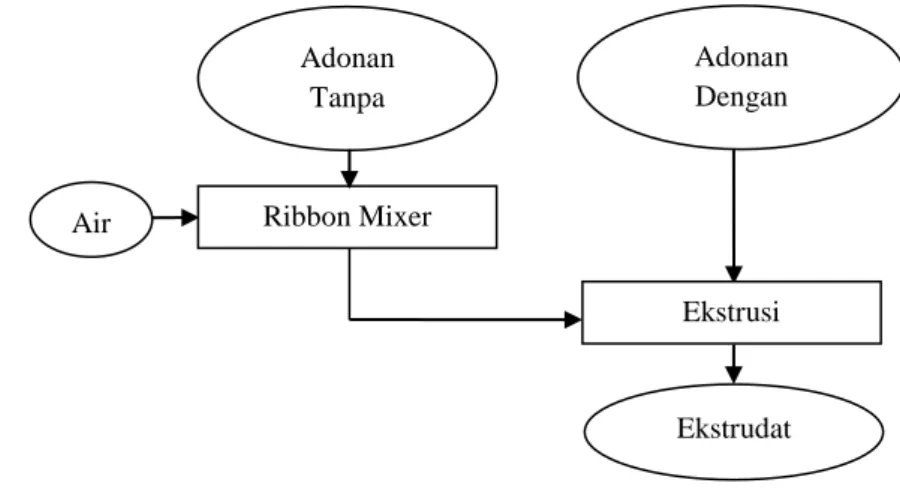

Adonan yang sudah melalui pre-conditioner langsung dimasukkan ke dalam ekstruder. Untuk adonan yang tidak melalui preconditioner diaduk terlebih dahulu dengan ribbon mixer dan ditambahkan air sebesar 128 ml sehingga kadar air adonan yang tidak melalui pre-conditioner dan melalui pre-conditioner sama. Adonan dimasukkan ke dalam feeder pada single screw ekstruder. Pengaturan yang harus dijaga konstan selama proses ekstrusi dapat dilihat pada tabel 3. Setelah pengaturan umum sudah disiapkan auger dijalankan dan kecepatan ulir awal yang digunakan 350 rpm. Selama proses berlangsung, 0,5 kg bahan pertama dibuang karena proses belum stabil, 1 kg bahan kedua diambil sebagai produk ekstrusi pada kecepatan 350 rpm. Kemudian kecepatan ulir diubah ke 360 rpm dan 0,5 kg bahan pertama dibuang karena dianggap tidak stabil, 1 kg bahan kedua diambil sebagai produk ekstrusi pada kecepatan 360 rpm. Kemudian kecepatan ulir diubah ke 370 rpm dan 0,5 kg bahan pertama dibuang karena dianggap tidak stabil, 1 kg bahan kedua diambil sebagai produk ekstrusi pada kecepatan 370 rpm. Kemudian ekstruder dibersihkan dengan 0,5 kg bahan yang tersisa.

Ribbon Mixer Feeder Adonan Adonan Dengan Prekondisi Stea m Mixing I Discharge Pre-conditioner

9

Gambar 2. Diagram alir proses ekstrusi

Secara keseluruhan semua produk ekstrusi yang dihasilkan dan rancangan produksi ekstrusi penelitian ini tercantum pada tabel 4.

Tabel 4. Rancangan Percobaan Ekstrusi

Kode Kadar

Gandum (%) Pre-conditioning/Non pre-conditioning

Kecepatan Ulir (rpm) 001 0 Non pre-conditioning 350 002 0 360 003 0 370 011 0 Pre-conditioning 350 012 0 360 013 0 370 101 5 Non pre-conditioning 350 102 5 360 103 5 370 111 5 Pre-conditioning 350 112 5 360 113 5 370 201 10 Non pre-conditioning 350 202 10 360 203 10 370 211 10 Pre-conditioning 350 212 10 360 213 10 370 Ribbon Mixer Adonan Tanpa Prekondisi Adonan Dengan Prekondisi Ekstrusi Ekstrudat Air

10

4.2.2 Analisis Fisik dan Kimia

Kadar Air Metode Oven (AOAC, 1995)

Mula-mula cawan kosong dikeringkan dalam oven selama 15 menit pada suhu 100-105oC dan didinginkan dalam desikator selama 10 menit, kemudian ditimbang. Sebanyak 5 gram contoh dimasukkan ke dalam cawan yang telah ditimbang dan selanjutnya dikeringkan dalam oven bersuhu 100-105oC selama 6 jam. Cawan yang telah berisi contoh tersebut dipindahkan ke desikator, didinginkan dan ditimbang. Pengeringan dilakukan kembali sampai didapat berat konstan. Kadar air dihitung berdasarkan kehilangan berat yaitu selisih berat awal dengan berat akhir. Perhitungan kadar air dilakukan dengan rumus :

Kadar air = Keterangan : a = berat cawan dan berat sampel akhir (g)

b = berat cawan (g) c = berat sampel awal (g)

Analisis tekstur (kekerasan) produk akhir (Stable Micro System TA.XT Texture Analyzer)

Pengukuran tekstur dilakukan secara objektif menggunakan Stable Micro System TA.XT Texture

Analyzer. Parameter yang diukur adalah kekerasan produk. Tingkat kekerasan ditentukan dari

maksimum gaya (nilai puncak) pada tekanan probe dan dinyatakan dalam kilogram force (kgf). Semakin besar gaya yang digunakan untuk menekan produk hingga patah, maka nilai kekerasan akan semakin besar yang berarti produk semakin keras. Probe yang digunakan ialah 100 mm Compression

Platen (P/100). Kekerasan dianggap berbanding terbalik dengan kerenyahan produk. Setting texture analyzer yang digunakan dalam pengukuran kekerasan produk ekstrusi dapat dilihat pada Tabel 5.

Tabel 5. Setting Texture Analyzer untuk Kekerasan Produk

Pre-Test Speed 1 mm/s

Test Speed 1 mm/s

Post-Test Speed 10mm/s

Distance 10 mm

Trigger Force 10 g

Data Acquisition Rate 100 pps

Derajat Pengembangan (Chinnaswamy dan Hanna, 1988) dan Panjang Produk

Pengukuran panjang dilakukan secara langsung. Derajat pengembangan produk ekstrusi ditentukan dengan cara membagi diameter produk dengan diameter die ekstruder. Derajat pengembangan produk ekstrusi ditentukan dengan rumus :

Derajat pengembangan (%) = %

Pengukuran diameter dan panjang produk dilakukan menggunakan jangka sorong.

Water Absorption Index (WAI), metode sentrifugasi (Modifikasi Anderson, 1969 di dalam

Ganjyal et al., 2006)

Sebanyak 0.5 gram sampel dalam bentuk tepung dengan ukuran 100 mesh disuspensikan dalam 15 ml aquades, diaduk dengan menggunakan stirrer selama 30 menit sampai semua bahan terdispersi merata. Selanjutnya tabung disentrifugasi dengan kecepatan 3000 rpm pada suhu ruang selama 10

11

menit. Supernatan yang diperoleh dituangkan secara hati-hati ke dalam wadah lain, sedangkan tabung sentrifuse beserta residunya ditimbang untuk mengetahui beratnya. Berat residu yang diperoleh mengekspresikan banyaknya jumlah air yang terserap. Water absorption index (WAI) dapat dihitung dengan menggunakan rumus :

WAI (ml/g) =

Water Solubility Index (WSI), metode sentrifugasi (Modifikasi Anderson, 1969 di dalam Ganjyal et al., 2006)

Diambil contoh dari supernatan hasil sentrifugasi sebanyak 2 ml dan dimasukkan ke dalam cawan yang telah diketahui beratnya. Cawan dimasukkan ke dalam oven dan dikeringkan pada suhu 100 5 oC sampa semua air dalam cawan menguap ( 4 jam). Cawan kemudian didinginkan dalam

desikator dan ditimbang sebagai bahan kering yang terlarut dalam supernatan. Water solubility index (WSI) ditentukan sebagai berikut :

WSI (g/2 ml) =

Derajat gelatinisasi, metode spektrofotometri (Wooton et al., 1971 di dalam Muchtadi et al., 1988)

Produk dihaluskan sampai 60 mesh, ditimbang sebanyak 1 gram dan didispersikan dalam 100 ml air dalam waring blender selama 1 menit. Suspensi ini kemudian disentrifuse pada suhu ruang selama 15 menit dengan kecepatan 3500 rpm. Supernatan diambil 0.5 ml secara duplo, lalu masing-masing ditambah 0.5 ml HCl 0.5 M dan dijadikan 10 ml dengan akuades. Pada salah satu tabung duplo tersebut ditambahkan 0.1 ml larutan iodium. Kemudian keduanya diukur dengan spektrofotometri pada panjang gelombang 600 nm di mana sampel yang tidak diberi iodin sebagai blanko.

Suspensi lain disiapkan dengan cara mendispersikan 1 gram produk yang sudah dihaluskan pada 95 ml air dan ditambah 5 ml NaOH 10 M. Suspensi dikocok salama 5 menit kemudian disentrifuse selama 15 menit pada suhu ruang dengan kecepatan 3500 rpm. Supernatan diambil 0.5 ml secara duplo, ditambah 0.5 HCL 0.5 M dan dijadikan 10 ml dengan aquades. Pada salah satu tabung tersebut ditambahkan 0.1 ml larutan iodium. Contoh diukur dengan spektrofotometer pada panjang gelombang 600 nm di mana contoh yang tidak diberi iodin sebagai blanko.

Bulk Density (Pan et al., 1998 di dalam Lin et al., 2002)

Volume produk ekstrusi dihitung menggunakan gelas ukur 100 ml dengan pergantian volume oleh rapeseed. Rapeseed dimasukkan ke dalam gelas ukur 100 ml dengan merata, kemudian dipindahkan sementara ke wadah lain. Sejumlah sampel yang telah diketahui beratnya ( 5 g) dimasukkan ke dalam gelas ukur, kemudian sisa ruang kosong ditutupi kembali dengan rapeseed.

Rapeseed yang tersisa dihitung sebagai volume yang tergantikan oleh sampel. Volume sejumlah

sampel dihitung secara acak untuk setiap test. Rasio berat sampel dengan volume yang terpindahkan oleh rapeseed dihitung sebagai bulk density (w/v).