BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Gambaran Umum Perusahaan

PT. Braja Mukti Cakra didirikan pada 24 Januari 1986 dan mulai

beroperasi pada 1987 dengan status penanam modal dalam negeri (PMDN) atas

prakarsa bersama PT. Bakrie Tosanjaya. Perusahaan yang bergerak dalam bidang

pengecoran logam (foundry) yang merupakan anak perusahaan PT. Bakrie &

Brother, dengan PT. Krama Yudha Tiga Berlian Motors sebagai agen tunggal pemegang merk kendaraan mitsubishi di Indonesia.

PT. Braja Mukti Cakra merupakan perusahaan yang bergerak dibidang

machining dengan produk utama komponen otomotif yang terdiri dari Brake Drum, Hub, Fly Wheel, Pressure Plate,Disc Break, Bracket Shock Absorber, Flange Rear dan collar. Kerjasama ini mendapat dukungan penuh dari perusahaan PT. Bakrie Tosanjaya yang menguasai teknologi pengecoran logam serta PT.

Krama Yudha Tiga Berlian Motors yang memiliki akses terhadap teknologi

industri komponen otomotif. PT. Braja Mukti Cakra ditargetkan untuk

menghasilkan produk yang presisi berupa komponen otomotif dengan standar

kualitas perakitan otomotif di Indonesia.

PT. Braja Mukti Cakra dapat mencapai kualitas “Original Equipment

Manufacturer” (OEM) berkat kerjasama yang baik dalam bentuk panduan teknis terpadu. PT. Braja Mukti Cakra dengan PT. Krama Yudha Tiga Berlian Motors

menghasilkan manajemen produksi berstandar internasional yang menjamin mutu

kinerja dan produk- produk PT. Braja Mukti Cakra. Kendali Mutu Total (Total

Quality Control) dan keizen (peningkatan kerja) adalah bagian dari proses produksi yang selalu diterapkan secara konsisten. Sistem tersebut menjamin

kualitas maupun efisiensi dalam proses dalam proses produksi, sehingga

menghasilkan produk berkualitas OEM yang dapat memenuhi persyaratan

pelanggan, antara lain memenuhi spesifikasi, dan penyerahan tepat waktu.

PT. Braja Mukti cakra juga sangat selektif dalam menetapkan jam kerja

karyawannya. Tujuan dari ditetapkannya peraturan jam kerja tersebut adalah

untuk keefektifan dan keefisienan jam kerja sehingga mampu mendongkrak nilai–

nilai produktif tanpa mengabaikan kedisiplinan.

4.1.1 Lokasi Perusahaan

PT. Braja Mukti Cakra merupakan perusahaan yang mempunyai lokasi

pabrik dan kantor pada satu tempat. Berikut ini alamat perusahaan PT. Braja

Mukti Cakra:

Jl. Braja Mukti Cakra No. 3B Kel. Harapan Jaya

Bekasi Utara 17124 – Jawa Barat – Indonesia

Telp. 62-21-887-1836 ( Hunting )

Fax. 62-21-887-1835 & 62-21-887-8949

Perusahaan PT. Braja Mukti Cakra berada dikawasan bekasi utara, berikut

Gambar 4.1 Gambar PT Braja Mukti Cakra

4.1.2 Visi dan Misi PT. Perusahaan

PT. Braja Mukti Cakra memiliki visi dan misi yang ingin dicapai

perusahaan di masa depan yang mampu menjamin kesinambungan dan

kesuksesan perusahaan dalam jangka panjang, untuk kelancaran berjalannya suatu

perusahaan Visi dan misi merupakan hal yang sangat penting. Berikut adalah visi

dan misi PT. Braja Mukti Cakra.

a. Visi Perusahaan

TO BE A GLOBAL PARTS MAKER (Diakui dunia sebagai produsen komponen).

b. Misi Perusahaan

BEING A GOOD PARTNER FOR STAKEHOLDERS WITH EXCELENT QSV (QUALITY, SERVICE, VALUE). Menjadi mitra yang baik bagi pemangku kepentingan dengan KPN (kualitas, pelayanan dan nilai) yang prima.

Selain memiliki visi dan misi, PT. Braja Mukti Cakra juga memiliki nilai –

membangun gambaran positif konsumen terhadap perusahaan. Adapun nilai –

nilai inti perusahaan adalah sebagai berikut:

a. Pemilahan (Seiri)

Membedakan antara yang diperlukan dan yang tidak diperlukan serta

membuang yang tidak diperlukan: “Singkirkan Barang-barang yang tidak

diperlukan dari tempat kerja”. Memilah–milah semua benda maupun

peraturan, melakukan pengelompokan, termasuk menyingkirkan semua benda

yang tidak diperlukan oleh kegiatan produksi maupun administrasi yang

sedang berlangsung.

b. Penataan (Seiton)

Menentukan tata letak yang tertata rapi sehingga kita selalu menemukan

barang yang benda-benda yang diperlukan dengan rapi, sehingga mudah

ditemukan, mudah dikendalikan, aman dan tersedia dalam jumlah yang

cukup.

c. Pembersihan (Seiso)

Menghilangkan sampah kotoran dan barang asing untuk memperoleh tempat

kerja yang lebih bersih. Pembersihan dengan cara inspeksi: “Bersihkan

segala sesuatu yang ada di tempat kerja”. Menghilangkan segala bentuk

kotoran yang dapat menghambat segala betuk proses produksi maupun

administrasi.

d. Pemantapan (Seiketsu)

Memelihara barang dengan teratur rapi dan bersih juga dalam aspek personal

dan kaitannya dengan polusi:”Semua orang memperoleh informasi yang

kegiatan dimana semua kegiatan pemilahan, penataan dan pembersihan

terjaga dengan baik sesuai standar yang berlaku.

e. Pembiasaan (Shitsuke)

Melakukan sesuatu yang benar sebagai kebiasaan: “Lakukan apa yang harus

dilakukan dan jangan melakukan apa yang tidak boleh dilakukan”.

Pembiasaan adalah disiplin dalam melakukan pekerjaan secara terus menerus

sesuai standar.

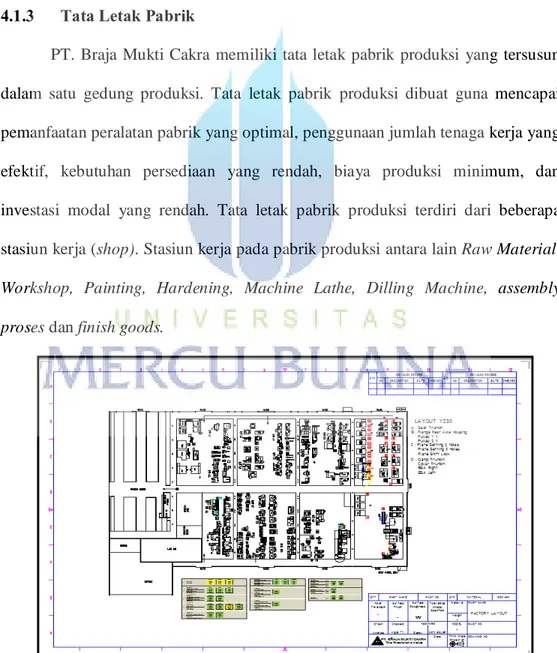

4.1.3 Tata Letak Pabrik

PT. Braja Mukti Cakra memiliki tata letak pabrik produksi yang tersusun

dalam satu gedung produksi. Tata letak pabrik produksi dibuat guna mencapai

pemanfaatan peralatan pabrik yang optimal, penggunaan jumlah tenaga kerja yang

efektif, kebutuhan persediaan yang rendah, biaya produksi minimum, dan

investasi modal yang rendah. Tata letak pabrik produksi terdiri dari beberapa

stasiun kerja (shop). Stasiun kerja pada pabrik produksi antara lain Raw Material,

Workshop, Painting, Hardening, Machine Lathe, Dilling Machine, assembly proses dan finish goods.

4.1.4 Hasil Produksi Perusahaan

PT. Braja Mukti Cakra adalah sebuah industri yang bergerak dibidang jasa

machining. Berikut adalah nama - nama produk- produk dihasilkan oleh PT. Braja Mukti Cakra: Bisa dilihat pada Tabel 4.1

Tabel 4.1 Produk PT.BMC

Gambar Nama Produk Fungsi

Brakedrum Berfungsi sebagai alat pengereman

Hubwheel Berfungsi sebagai as roda

Flywheel

Berfungsi sebagai penghubung

dengan plat kopling pada saat

mesin dihidupkan

Tabel 4.1 Produk PT.BMC (Lanjutan)

Gambar Nama Produk Fungsi

Pressure Plate Berfungsi sebagai plat kopling

Manifold Pipe Berfungsi sebagai sambungan atas

mesin ke knalpot

Manifold Front

Manifold Rear

Berfungsi sebagai sambungan dari

mesin ke leher knalpot

Sumber : PT Braja Mukti Cakra

PT. Braja Mukti cakra merupakan perusahaan yang bergerak di bidang

industri komponen otomotif yang menghasilkan produk komponen bernilai presisi

tinggi dan termasuk perusahaan mass production. PT. Braja Mukti Cakra

merupakan perantara yang berperan di sektor manufaktur otomotif. PT. Braja

dipakai dalam rangkaian proses manufaktur sperpat otomotif yang di produksi. 44

line produksi ini menghasilkan spesifikasi produk yang berbeda dan berbeda juga

raw materialnya. Current Product dari PT. Braja Mukti Cakra terdapat 15 jenis unit, yaitu Brake Drum, Pressure Plate, Bracket Shock Absorber, Hub Wheel,

Pulley, Exhaust Manifolt, Rotor Disc, Fly Wheel, Spacer, Collar, Bracket Pad, Bracket Helper, Holder Injection Pump, Hook & Hook Cab, dan Knuckle. PT.

Braja Mukti Cakra telah membangun jaringan yang sangat luas dengan berbagai

perusahaan, baik domestik maupun internasional. Perusahaan ini terpercaya

karena produknya mempunyai presisi yang tinggi, berkualitas, dan standar

kualitas Original Equipment Manufacturing (OEM).

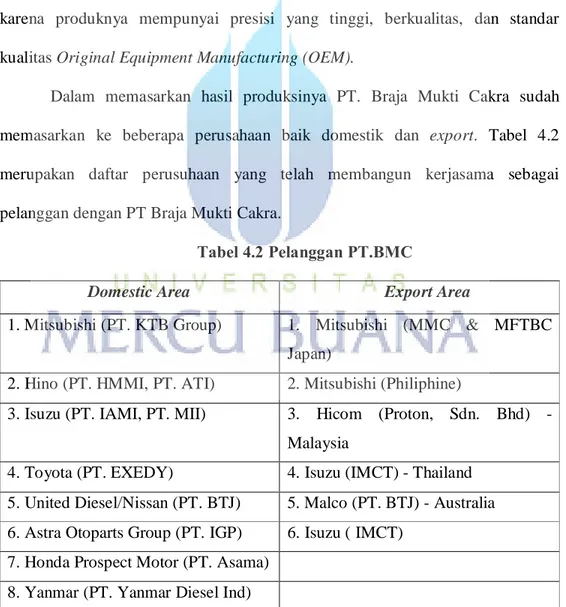

Dalam memasarkan hasil produksinya PT. Braja Mukti Cakra sudah

memasarkan ke beberapa perusahaan baik domestik dan export. Tabel 4.2

merupakan daftar perusuhaan yang telah membangun kerjasama sebagai

pelanggan dengan PT Braja Mukti Cakra.

Tabel 4.2 Pelanggan PT.BMC

Domestic Area Export Area

1. Mitsubishi (PT. KTB Group) 1. Mitsubishi (MMC & MFTBC Japan)

2. Hino (PT. HMMI, PT. ATI) 2. Mitsubishi (Philiphine)

3. Isuzu (PT. IAMI, PT. MII) 3. Hicom (Proton, Sdn. Bhd) -

Malaysia

4. Toyota (PT. EXEDY) 4. Isuzu (IMCT) - Thailand

5. United Diesel/Nissan (PT. BTJ) 5. Malco (PT. BTJ) - Australia 6. Astra Otoparts Group (PT. IGP) 6. Isuzu ( IMCT)

7. Honda Prospect Motor (PT. Asama) 8. Yanmar (PT. Yanmar Diesel Ind)

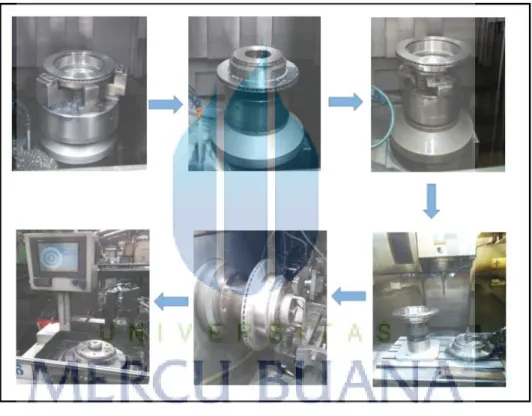

4.1.5 Proses Produksi

Proses produksi / urutan proses kerja yaitu proses merubah blank material

menjadi barang yang diinginkan pelanggan dengan menggunakan mesin-mesin

yang ada di PT Braja Mukti Cakra sampai produk terkirim ke pelanggan. Untuk

proses per mesin dapat dilihat pada gambar 4.3

Sumber : PT. Braja Mukti Cakra

Gambar 4.3 Diagram Alir Proses Produksi Disc brake Rotor

Berdasarkan gambar 4.3 diatas diketahui bahwa proses pembuatan Disc

Brake Rotor melalui 6 tahapan, dengan menggunakan mesin bubut yang paling

dominan. Mesin bubut diatas memiliki fungsi yang berbeda-beda sesuai dengan

proses yang dilakukan. Proses produksi yang dilakukan dalam pembuatan Disc

Pembuatan tersebut menggunakan mesin-mesin produksi otomatis, sebagian besar

dari poses yang dilakukan pada pembuatan Disc Brake Rotor adalah proses

pembubutan menggunakan mesin. Mesin produksi pembuatan Disc Brake Rotor

terbagi ke dalam beberapa tahap permesinan mulai dari bahan baku hingga barang

jadi.

Proses pertama menggunakan mesin yang disebut mesin OP 1. Proses

pada mesin ini dilakukan pembubutan pada bagian sisi permukaan bawah, serta

sisi diameter dalam dari Disc Brake Rotor. Hasil pada proses ini pembubutan

pada sisi permukaan bawah dalam dan sisi diameter dalam belum sempurna, hal

ini disebabkan karena pahat yang digunakan hanya untuk proses roughing, dari

bahan baku dan belum untuk proses finishing dan diteruskan pada proses

selanjutnya.

Proses selanjutnya adalah proses pembubutan seperti pada proses yang

pertama, hanya saja pembubutan pada proses yang kedua dilakukan pada bagian

champer dan sisi yang berlawanan dari proses yang pertama. Mesin yang digunakan pada proses ini disebut mesin OP 2. Proses ini membuat sisi kanan dan

kiri dari produk sudah jadi atau sudah sempurna, sedangkan pada bagian champer

belum sempurna dan diteruskan pada proses selanjutnya.

Proses selanjutnya adalah proses operasi ketiga. Mesin yang digunakan

pada proses ini disebut mesin OP 3. Pada proses ini dilakukan finishing dari

diameter dalam dan sisi permukaan bawah yang sebelumnya telah diproses.

Proses ini dilakukan dengan cara bahan baku yang telah diproses dijepit dari sisi

luar lalu benda berputar dan pahat bergerak untuk memakan diameter dalam dan

Proses selanjutnya adalah proses keempat dengan mesin yang digunakan

adalah mesin OP 4 drill. Proses ini bertujuan membuat lubang pada permukan

atas sebagai pengunci Disc Brake Rotor pada sistem pengereman. Pada proses ini

drilling menggunakan mesin Drill CNC. Pada proses ini dilakukan dengan cara

benda kerja dijepit terlebih dahulu, lalu mata bor yang telah berputar ditekan ke

Disc Brake Rotor hingga berlubang pada permukaan. Mata bor yang digunakan pada proses ini terdiri dari 2 buah mata bor Yaitu bor diameter 12.5 dan diameter

6.5.

Proses selanjutnya merupakan proses honing dengan menggunakan mesin

yang disebut OP 5. Proses ini dilakukan dengan cara merapikan sisi kanan dan kiri

dari Disc Brake Rotor. Sisi ini merupakan salah satu proses penting atau vital

karena nantinya ketika digunakan pada mobil berhubungan langsung dengan

dengan kanvas rem dan menentukan nyaman atau tidaknya mobil pada saat

pengereman terjadi.

Proses selanjutnya merupakan proses terakhir dalam pembuatan disk brake.

Proses ini adalah proses balancing dengan menggunakan mesin yang disebut OP

6. Proses ini bertujuan mengecek berat masing masing sisi Disc Brake Rotor, agar

putarannya seimbang apabila digunakan dalam pengereman.

4.1.6 Pengumpulan Data

Pengumpulan data yang dilakukan di PT. Braja Mukti Cakra pada periode

awal November 2014 sampai dengan Oktober 2015 yang terletak di jalan Braja

Mukti Cakra No. 3B, Bekasi Utara, Jawa Barat, Indonesia dengan produk yang

komponen pada kendaraan yang digunakan untuk mengurangi laju kendaraan

ketika sedang berjalan. Permasalahan yang dihasilkan dicari solusinya

menggunakan metode Define, Measure, Analyze, Improve, dan Control (DMAIC)

yang memiliki beberapa tahapan.

Tahap pertama adalah pendefinisian pada tahap ini mengidentifikasi

permasalahan yang terjadi dan menentukan kecacatan paling dominan yang

ditimbulkan dari hasil produksi Disc Brake Rotor. Tahap kedua adalah measure

atau pengukuran, pada tahap ini pengukuran dilakukan terhadap kinerja dari hasil

produksi Disc Brake Rotor dan sebelum dilakukan pengukuran diperlukan analisis

terhadap sistem dari pengukuran yang dilakukan. Pengukuran ini dilakukan

dengan menggunakan peta kontrol dan DPMO untuk mengetahui nilai kapabilitas

dari proses yang terjadi pada perusahaan.

Tahap ketiga adalah analyze atau analisis, pada tahap ini dilakukan

analisis dengan maksud untuk mencari penyebab permasalahan yang ditimbulkan

dari hasil produksi mulai dari masalah yang kecil hingga yang besar. Sehingga

permasalahan itu dikelompokan sesuai faktor-faktor yang mempengaruhinya.

Penulis menggunakan suatu alat bantu untuk mencari solusi dari permasalahan

yang ada, sehingga digunakan diagram sebab akibat untuk membantu mencari

solusi dari permasalahan produksi Disc Brake Rotor.

Tahap keempat adalah improve, tahap ini merupakan dimana tahap

perbaikan terhadap proses yang telah berjalan dan diharapkan dapat mengurangi

hasil produksi yang cacat. Tahap perbaikan ini banyak melakukan pengujian

dengan menggunakan banyak faktor agar didapatkan hasil yang optimal. Harapan

perbaikan ini menggunakan metode 5W+1H. Perbaikan ini hanya berupa usulan

perbaikan yang diberikan kepada perusahaan dan tidak dapat langsung diterapkan,

karena ada banyak faktor yang harus dipertimbangkan untuk menerapkan

perbaikan ini. Tahap terakhir yaitu control, pada tahap ini hasil-hasil peningkatan

kualitas didokumentasikan, praktek-praktek yang berjalan dengan baik dan

prosedurnya harus distandarisasikan. Selanjutnya dilakukan pengawasan terhadap

sistem dan rencana awal yang telah berjalan. Harapan dari pengawasan ini adalah

untuk menjamin berkurangnya produk yang cacat dari hasil produksi disk brake

Rotor.

4.2 Tahap Pendefinisian

Tahap pendefinisian merupakan tahapan dimana langkah operasional

pertama dalam penggunaan metode DMAIC. Pada tahap ini dilakukan

pengidentifikasian permasalahan yang timbul pada proses produksi mulai dari

jenis cacat yang terjadi dan menentukan kecacatan yang paling dominan yang

didapat dari pengamatan yang dilakukan di PT. Braja Mukti Cakra pada periode

awal Oktober 2014 sampai dengan Oktober 2015 terhadap produk yang diamati,

yaitu Disc Brake Rotor. Pada saat proses produksi Disc brake Rotor dilakukan

pemeriksaan jalannya proses dan mutu atau kualitas produk hasil proses untuk

memastikan bahwa hanya keluaran hasil proses yang baik saja yang dapat

diteruskan ke tahap proses selanjutnya. Pada prosedur Teknik terdapat dokumen

pengendali kualitas yang langsung berpengaruh pada produk Disc Brake Rotor,

antara lain Alur proses pemotongan (cutting) pada produk, biasa menggunakan

Control Process Chart) Standard dokumen untuk pemeriksaan alur proses produk

Disc Brake Rotor.

Pada setiap proses penting yang memengaruhi karakteristik khusus Disc

Brake Rotor dilakukan monitoring mutu dengan metode statistik yang tepat. Hal ini dimaksudkan agar proses dikendalikan untuk mencegah timbulnya hasil

produksi yang tidak sesuai. Apabila data proses menunjukan kecenderungan

proses yang tidak stabil atau tidak pada kondisi yang seharusnya, maka dilakukan

tindakan-tindakan perbaikan pada proses untuk mengembalikannya ke kondisi

yang seharusnya. Karateristik kecacatan di PT Braja Mukti Cakra mengikuti

standar yang ditetapkan pelanggan, untuk PT Isuzu Motor Corporation Thailand

standar karaterisik kecacatan dilihat pada Quality Control Process Chart (QCPC),

QCPC merupakan peta yang digunakan sebagai alat penjamin kualitas produk,

QCPC dikembangkan oleh industri otomotif dunia (GM dan Ford) dan banyak

diimplemantisikan di dunia industry manufaktur. Dengan adanya QCPC maka

proses produksi dibuat dengan standarisasi yang tinggi dan pengawasan yang

ketat, hal ini agar output dari proses produksi dapat diprediksi dengan tepat sesuai

permintaan pelanggan.

4.3 Tahap Pengukuran (Fase measure)

Tahap pengukuran bisa juga diartikan sebagai tahap pengukuran

kemampuan perusahaan dalam menghasilkan suatu produk. Berdasarkan

permasalahan adanya produk cacat yang disebabkan oleh retooling (pergantian

tipe produksi), tooling yang digunakan, mesin, operator, jig & fixture, Casting

pihak perusahaan maka perlu adanya usulan tindakan perbaikan dalam produksi

dengan menekan produk cacat hingga kecacatan mencapai 0. Untuk melihat data

cacat saat produksi dapat dilihat dari lembar pengecekan harian produksi yang

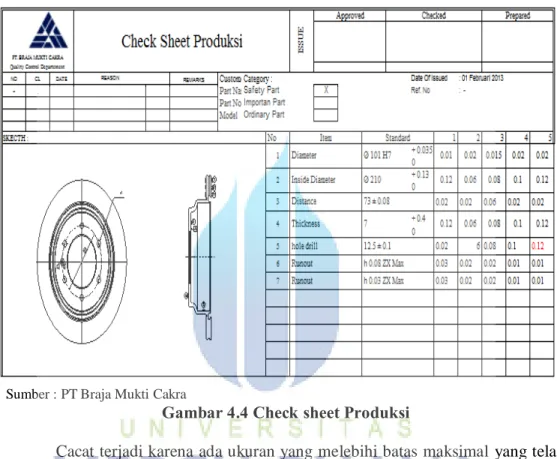

ada, pada gambar 4.4 berikut ini.

Sumber : PT Braja Mukti Cakra

Gambar 4.4 Check sheet Produksi

Cacat terjadi karena ada ukuran yang melebihi batas maksimal yang telah

ditentukan, pada gambar 4.4 terlihat pada ukuran diameter 12.5 maksimal berada

pada ukuran 14,6 sedangkan aktualnya 14,62, Hole diameter 12.5 pada part

tersebut outspec dan part tersebut termasuk dalam golongan produk cacat yang

tidak bisa di assembling, Hal ini disebabkan oleh tooling (drill) tumpul.

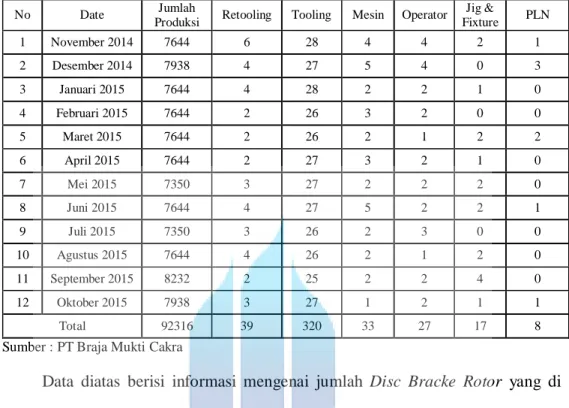

Berikut ini tabel 4.3 yang merupakan data proses produksi selama 12

Tabel 4.3 Data Cacat Proses Disc Brake Rotor Periode November 2014 –

Oktober 2015 No Date Jumlah

Produksi Retooling Tooling Mesin Operator Jig & Fixture PLN 1 November 2014 7644 6 28 4 4 2 1 2 Desember 2014 7938 4 27 5 4 0 3 3 Januari 2015 7644 4 28 2 2 1 0 4 Februari 2015 7644 2 26 3 2 0 0 5 Maret 2015 7644 2 26 2 1 2 2 6 April 2015 7644 2 27 3 2 1 0 7 Mei 2015 7350 3 27 2 2 2 0 8 Juni 2015 7644 4 27 5 2 2 1 9 Juli 2015 7350 3 26 2 3 0 0 10 Agustus 2015 7644 4 26 2 1 2 0 11 September 2015 8232 2 25 2 2 4 0 12 Oktober 2015 7938 3 27 1 2 1 1 Total 92316 39 320 33 27 17 8 Sumber : PT Braja Mukti Cakra

Data diatas berisi informasi mengenai jumlah Disc Bracke Rotor yang di

produksi, kemudian jenis cacat yang ditimbul akibat retooling, tooling, mesin,

operator , jig & fixture dan PLN beserta jumlahnya, dan jumlah cacat pada setiap

periode pengamatan.

Berikut adalah penjelasan mengenai penyebab kecacatan yang terjadi pada

Disc Brake Rotor :

1. Tooling

Kecacatan yang terjadi akibat penggunaan tool/insert yang tidak sesuai

standar. pemakaian insert tidak layak pakai akibat melebihi anjuran kapasitas

penggunaan sehingga menghasilkan barang yang outspect karena tidak sesuai

dengan toleransi yang diajukan oleh konsumen. Produk Disc Brake Rotor

yang diajukan oleh konsumen, sehingga part tersebut akan gagal assembling

atau dapat dikatakan cacat.

2. Retooling

Kecacatan yang terjadi akibat kesalahan pada saat setting adjusment tool

ketika pergantian tipe (dandori) produk. Kecacatan pada saat Retooling

biasanya terjadi pada saat kesalahan dalam input program pada mesin bubut

otomatis. Sehingga produk yang di hasilkan tidak sesuai spesifikasi

konsumen.. Produk disk brake dikatakan terdapat kesalahan Retooling

apabila part yang dihasilkan tidak sesuai spesifikasi konsumen akibat

kesalahan setting adjusment mesin pada mesin bubut otomatis. sehingga part

tersebut akan gagal assembling atau dapat dikatakan cacat.

3. Jig & fixture

Jig & fixture pada mesin bubut termasuk tool yang sangat vital pada proses pembubutan karena Jig & fixture berguna sebagai clamping part terhadap

mesin sehingga part tetep kokoh pada saat proses bubut. Kecacatan akibat Jig

& fixture biasanya dapat terjadi apabila terdapat kerusakan pada Jig & fixture Di karenakan kurang perawatan sehingga Jig & fixture tersebut rusak yang

dapat berakibat tidak stabilnya proses pembubutan sehingga dapat

menghasilkan part yang tidak sesuai spesifikasi konsumen sehingga part

tersebut akan gagal assembling atau dapat dikatakan cacat.

4. Mesin

Kecacatan akibat mesin biasanya dapat terjadi apabila terdapat kerusakan

pada mesin di karenakan kurang perawatan dan pemakaian yang tidak normal

pembubutan sehingga dapat menghasilkan part yang tidak sesuai spesifikasi

konsumen sehingga part tersebut akan gagal assembling atau dapat dikatakan

cacat.

5. Sumber daya listrik (PLN)

Kerusakan akibat Sumber daya listrik (PLN) biasanya terjadi karena daya

listrik yang tiba tiba berhenti pada saat proses pembubutan sehingga insert

akan berhenti mendadak dan merusak part sehingga part tersebut tidak bisa

dilanjutkan pada proses selanjtunya dan part tersebut cacat.

6. Operator

Banyak penyebab Kerusakan yang di akibatan operator diantaranya matrik

skill yang tidak sesuai pada saat penempatan di line tersebut, kelelahan,

penempatan operator pengganti yang belum di training sehingga dapat

menghasilkan produk yang tidak sesuai spesifikasi konsumen sehingga part

tersebut akan gagal assembling atau dapat dikatakan cacat.

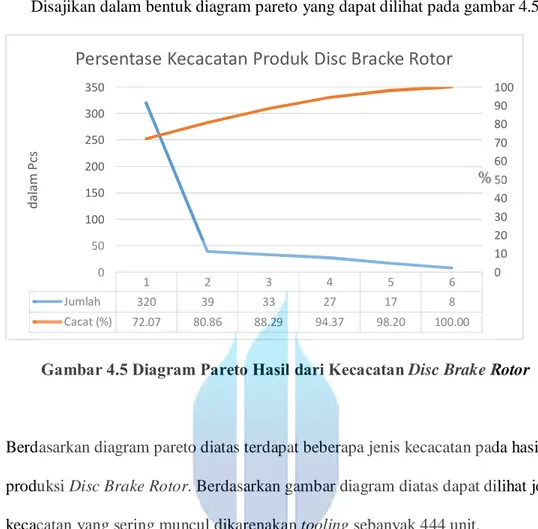

Langkah selanjutnya adalah membuat presetase dari masing-masing jenis

kecacatan untuk mengetahui kecacatan yang paling dominan.

Berikut adalah tabel 4.4 presentase kecacatan.

NO Jenis Cacat Jumlah Cacat (%) % Kumulatif

1 Tooling 320 72,07 72,07

2 Retooling 39 8,78 80,86

3 Jig & Fixture 33 7,43 88,29

4 Mesin 27 6,08 94,37

5 PLN 17 3,83 98,20

6 Operator 8 1,80 100,00

Total 444 100

Disajikan dalam bentuk diagram pareto yang dapat dilihat pada gambar 4.5

Gambar 4.5 Diagram Pareto Hasil dari Kecacatan Disc Brake Rotor

Berdasarkan diagram pareto diatas terdapat beberapa jenis kecacatan pada hasil

produksi Disc Brake Rotor. Berdasarkan gambar diagram diatas dapat dilihat jenis

kecacatan yang sering muncul dikarenakan tooling sebanyak 444 unit.

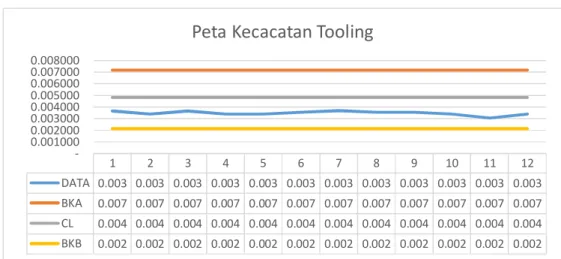

Tahap selanjutnya setelah pembuatan tabel diatas adalah membuat peta

kontrol (p-chart). Peta kontrol tersebut digunakan untuk mengetahui proporsi atau

presentase produk yang mengalami kecacatan yang paling dominan dan

mengetahui jumlah produk yang cacat tersebut masih dalam batas BKA dan BKB.

Pembuatan peta ini dilakukan terhadap kecacatan yang paling dominan dari proses

produksi Disc Brake Rotor, yaitu kecacatan akibat tooling.

Setelah mengetahui jumlah dari proporsi kecacatan, selanjutnya adalah

melakukan perhitungan BKA dan BKB sebagai batas pengendali dari proporsi

kecacatan tooling. Berikut adalah penjelasan dari perhitungan dari BKA dan

BKB. 1 2 3 4 5 6 Jumlah 320 39 33 27 17 8 Cacat (%) 72.07 80.86 88.29 94.37 98.20 100.00 0 10 20 30 40 50 60 70 80 90 100 0 50 100 150 200 250 300 350 dalam Pcs

n= Rata-rata produksi aktual = 12 93216

= 7693unit

p= jumlah cacat produksi aktual = 92316 444 = 0,00481 BKA = p+ n ) p (1 x p 3 -= 0,00481 + 7693 0,00481) (1 x 0,00481 3 - = 0,00717 CL = 92316 444 = 0,00481 BKB = p- n ) p (1 x p 3 -= 0.00481- 7693 0,00481) (1 x 00.00481 3 - = 0,00214

Berdasarkan hasil perhitungan di atas, maka didapat nilai batas kendali

tengah sebesar 0,00481 nilai batas kendali atas (BKA) sebesar 0.00717 dan nilai

batas kendali bawah (BKB) sebesar 0.00214. Setelah didapat nilai tersebut

Gambar 4.6 Peta Kontrol P Kecacatan Tooling

Berdasarkan gambar 4.6 peta kontrol P diatas diketahui bahwa proporsi

kecacatan tooling produksi Disc Brake Rotor paling rendah terjadi pada

pengamatan pada bulan ke 11. Hal tersebut disebabkan oleh produksi yang

dilakukan tidak banyak kendala yang dihadapi.

Langkah selanjutnya adalah melakukan perhitungan DPMO dan level

sigma. Tujuan dari perhitungan DPMO adalah untuk mengetahui peluang

terjadinya kecacatan per satu juta kesempatan dan hasilnya menunjukan level

sigma dari proses pembuatan Disc Brake Rotor di PT. Braja Mukti Cakra.

Hal yang perlu dilakukan sebelum melakukan perhitungan DPMO haru

mencari nilai dari unit (U), kesempatan (OP), cacat (D), cacat per unit (DPU),

total kesempatan (TOP) dan cacat total per kesempatan (DPO). Berikut adalah

penjelasan mengenai perhitungan DPMO dan level sigma.

Diketahui:

Total Kecacatan Produk = D =444

Total unit produksi = U = 92316

1 2 3 4 5 6 7 8 9 10 11 12 DATA 0.003 0.003 0.003 0.003 0.003 0.003 0.003 0.003 0.003 0.003 0.003 0.003 BKA 0.007 0.007 0.007 0.007 0.007 0.007 0.007 0.007 0.007 0.007 0.007 0.007 CL 0.004 0.004 0.004 0.004 0.004 0.004 0.004 0.004 0.004 0.004 0.004 0.004 BKB 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.002 0.001000 0.002000 0.003000 0.004000 0.005000 0.006000 0.007000 0.008000

Kesempatan = OP = (Tooling yang buruk sehingga hole drill outspec)

Cacat Per Unit (DPU) =

å

å

U D = 92316 444 = 0,00481Perhitungan TOP didapat dari hasil perkalian antar total unit produksi (U)

dengan kesempatan (OP). Berikut adalah hasil dari perhitungan (TOP).

Total kesempatan cacat (TOP) =

å

U xå

OP = 92316 x 6 = 553.896Cacat total per kesempatan (DPO) adalah peluang terjadinya kecacatan

yang diperoleh dari hasil pembagian (∑D) dengan (∑TOP). Berikut adalah hasil

perhitungannya.

Cacat total per kesempatan (DPO) =

å

å

TOP D = 896 . 5553 444 = 0,000802Perhitungan selanjutnya adalah DPMO adalah untuk mengetahui peluang

terjadinya keacatan per satu juta kesempatan yang didapat dari hasil dari (DPO)

dikali dengan 106. Berikut adalah perhitungan dari DPMO.

Table 4.5 table six sigma

Sumber : JIS Handbook. 2002. Quality Control. Japan Standar Association

Hasil yang didapat berdasarkan nilai dari DPMO sebesar 801,594, hasil tersebut

berdasarkan tabel yang digunakan menunjukan level sigma diantara 4.625

dengan nilai DPMO sebesar 900 dan 4,750 dengan nilai DPMO sebesar 600.

Sehingga dilakukan perhitungan dengan menggunakan rumus interpolasi untuk

mendapatkan nilai sigma yang akurat. Berikut adalah perhitungan interpolasi.

Rumus interpolasi Y = Y1 + ( X – X1) 1 2 1 2 X X Y Y

-Nilai kapabilitas sigma = 4.625 + (4.750 – 4.625)

600 900 600 801.594 -= 4.625 + (4.750 – 4.625) 300 594 . 201 = 4.71

Menurut tabel six sigma dengan nilai DPMO Nilai level sigma untuk proses