Prosiding Kimia FMIPA

SK-091304

SINTESIS OKSIDA PEROVSKIT La

1-xBa

xCoO

3-δDENGAN METODE

KOPRESIPITASI DAN KARAKTERISASINYA

Anis Thoriyah*, Hamzah Fansuri, M.Si., Ph.D

Jurusan Kimia

Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember

Abstrak

Oksida perovskit La1-xBaxCoO3-δ dengan variasi komposisi x = 0,0-0,5 dengan interval 0,1 disintesis

menggunakan metode kopresipitasi menggunakan larutan NaOH sebagai bahan pengendap. Kalsinasi dilakukan pada temperatur 850 ˚C sesuai dengan hasil analisis DTA/TGA. Hasil kalsinasi dikarakterisasi mengunakan teknik difraksi sinar-X untuk mengetahui fasa mineral yang ada dalam perovskit dan XRF untuk mengetahui komposisi kimia. Berdasarkan pola difraksi sinar-X yang diperoleh, diketahui bahwa oksida hasil sintesis belum diperoleh fase murni perovskit. Fasa non perovskit yang muncul yakni Co3O4. Munculnya puncak fasa perovskit pada 2θ = 23˚, 32˚ dan 33˚ menunjukkan

perovskit telah berhasil disintesis. Substitusi Ba(II) mempengaruhi oksida perovskit berbasis LaCoO3-δ dilihat dari

pergeseran dan tinggi puncak perovskit pada difraktogram. Komposisi kimia dari hasil sintesis dapat diketahui melalui analisa XRF, misal pada LaCoO3-δ komposisi kimia yang didapat adalah La : Co = 1,03 : 1. Hal ini menunjukkan bahwa

komposisi oksida perovskit LaCoO3-δ telah sesuai.

Kata kunci : Perovskit, La1-xBaxCoO3-δ, kopresipitasi

Abstract

Perovskite oxide La1-xBaxCoO3-δ with various composition (x = 0.0- 0.5) with 0,1 interval was synthesized

using coprecipitation method and NaOH as precipitate agent. Calcination was carried out at 850 ˚C as the result of DTA/TGA. Calcination result was characterized using XRD to find out mineral phase of perovskite and XRF were used to analyze the composition of perovskite. The XRD pattern shows that some of the result was not pure perovskite phase. Presence of impurity detected were Co3O4. The peak of perovskite oxide at 2θ = 23˚, 32˚ and 33˚ showing the success of

perovskite synthesis . Ba(II) substitution influence the shift and peak height of perovskite at diffractogram on LaCoO3-δ

-based perovskite oxides. Chemical composition of the synthesis result can be analyzed using XRF. The chemical composition of LaCoO3-δ in this research was obtained in ratio La : Co = 1,03 : 1. It shows that LaCoO3-δ perovskite

composition is suitable.

Keywords: Perovskite, La1-xBaxCoO3-δ, coprecipitation

1. Pendahuluan

Bahan bakar minyak merupakan sumber energi utama dalam menggerakkan roda kehidupan dunia, termasuk didalamnya roda perekonomian. Tanpa adanya bahan bakar, transportasi akan terhenti, industri akan tutup dan roda perekonomian akan berhenti. Namun dewasa ini pemakaian bahan bakar minyak cenderung meningkat setiap tahunnya seiring pertumbuhan penduduk dan industri, sedangkan cadangan minyak semakin menipis. Berdasarkan data Pertamina, kebutuhan nasional akan bahan bakar minyak tahun 2001/2002 sebanyak 54.248.148 kL (Prasetyo, 2003). Sementara itu, minyak bumi merupakan hasil dari proses evolusi alam yang berlangsung selama ribuan bahkan jutaan tahun lalu dan merupakan sumber energi yang tidak dapat diperbaharui. Tidak salah jika banyak ahli memperkirakan pada 10 tahun mendatang kita yang dikenal sebagai negara pengekspor bahan bakar minyak berubah menjadi negara pengimpor. Untuk mengatasi hal itu, keberadaan bahan bakar alternatif sangat diharapkan guna menghemat pemakaian energi fosil dan demi memenuhi kebutuhan energi di masa depan.

Salah satu bahan bakar alternatif yang sangat menjanjikan sebagai pengganti

bahan bakar minyak adalah gas metana (CH4). Gas metana berpotensi besar untuk dikembangkan dan dijadikan bahan bakar sintetis yang mirip dengan produk-produk turunan minyak bumi, bahkan dengan kualitas yang lebih baik (Witono, 2008). Namun bahan bakar ini meskipun jumlahnya melimpah, sulit didistribusikan kepada konsumen sehingga perlu dikonversikan kedalam wujud cair, diantaranya adalah usaha untuk mengkonversi gas metana menjadi metanol.

Metanol sebagai bahan bakar

mempunyai prospek yang baik, selain dapat diperbaharui (renewable energy) juga memiliki karakteristik pembakaran dengan effisiensi yang besar juga emisi gas buang yang relatif kecil sehingga lebih ramah lingkungan dibandingkan dengan bahan bakar minyak lainnya (Prasetyo, 2003). Disamping itu secara ekonomi metanol mempunyai masa depan yang sangat menjanjikan. Menurut Badan

Tenaga Nuklir Nasional, diperkirakan

peningkatan kebutuhan metanol dunia sampai dengan tahun 2020 sebesar 34,175 milyar gallon atau 3 kali produksi metanol saat ini 12,5 milyar galon. Ini adalah peluang yang

sangat menjanjikan bagi negara-negara

produsen metanol. Indonesia sebagai salah satu Prosiding Skripsi Semester Genap 2009/2010

Prosiding Kimia FMIPA

produsen metanol dengan kapasitas produksi 330 juta galon per tahun, dapat memanfaatkan kesempatan ini untuk menambah kapasitas produksi dan volume penjualan (Media Kita, 2010).

Salah satu cara untuk memproduksi metanol adalah melalui proses oksidasi parsial metana. Namun faktor penyulit utama dalam proses tersebut adalah tingginya stabilitas molekul-molekul gas metana dan reaktivitas produk yang terbentuk terhadap oksigen (O2) yang sangat tinggi (Bramanto, 2003). Sebagai akibatnya, hanya sebagian metanol yang terbentuk yang dapat diisolasi. Oleh karena itu, diperlukan membran dan katalis yang tepat yang berfungsi sebagai pengontrol oksigen dalam upaya mengatasi kendala-kendala tersebut.

Salah satu bahan yang telah banyak digunakan sebagai membran dan katalis pada konversi gas metana menjadi metanol adalah oksida perovskit. Perovskit merupakan oksida campuran dengan rumus umum ABO3, di mana B adalah kation logam transisi dan A adalah kation berukuran besar umumnya kation golongan alkali tanah dan tanah jarang (Rousseau, et.al., 2008). Oksigen kisi pada oksida perovskit dapat disumbangkan kepada

pereaksi lain secara reversibel tanpa

mengakibatkan kerusakan struktur kristalnya. Oksigen kisi ini dapat bereaksi dengan lebih selektif dengan pereaksi lain dibandingkan dengan oksigen dalam fas gas. Sebagai akibatnya, oksida ini memiliki potensi tinggi sebagai sumber oksigen dalam reaksi-reaksi oksidasi reduksi. Karena sifat istimewa inilah oksida perovskit berfungsi sebagai membran keramik rapat atau Mixed Ionic Electronic

Conductor (MIEC) dan sebagai katalis pada

reaksi-reaksi oksidasi.

Oksida perovskit berbasis LaCoO3 merupakan salah satu oksida perovskit yang telah banyak diteliti karena memiliki sifat oksidasi dan reduksi yang baik, dapat menghantarkan ion oksigen, memiliki aktivitas dan selektivitas yang tinggi. Ia dapat mempertahankan integritas strukturnya saat berada dalam keadaan tereduksi dan kembali ke keadaan asalnya setelah direoksidasi. Oksida perovskit berbasis oksida Cobalt telah terbukti memiliki fluks oksigen yang tinggi (Yang et al, 2005).

Khalil, (2002) berhasil mensintesis membran oksida perovskit berbasis LaCoO3 yang disubstitusi dengan barium menggunakan metode sol gel dan solid state pada suhu 900 ˚C selama 2 jam. Ia melaporkan bahwa substitusi barium ke dalam sub kisi lantanum dengan x ≤ 0,5 dari La1-xBaxCoO3-δ dapat meningkatkan konduktivitas ion oksigennya. Substitusi barium ke dalam sub kisi Lantanum ini mempengaruhi kekosongan oksigen pada struktur yang berakibat pada meningkatnya konduktivitas listrik oksida perovskit La1-xBaxCoO3-δ.

Pada penelitian ini akan dilakukan sintesis oksida perovskit berbasis LaCoO3

yang disubtitusi dengan ion Ba2+ dengan

metode kopresipitasi dengan NaOH sebagai agen pengendapnya. Oksida perovskit La1-xBaxCoO3-δ yang disintesis difokuskan pada variasi x=0,1-0,5 dengan interval 0,1. Untuk mendukung hasil penelitian tersebut, produk hasil sintesis dianalisis dengan XRD sehingga didapatkan informasi tentang struktur perovskit yang terbentuk, selain itu juga dilakukan DTA/TGA untuk menentukan suhu kalsinasi. Sedangkan informasi mengenai komposisi dari perovskit yang terbentuk dilakukan analisa dengan XRF.

2. Metode Penelitian 2.1 Pemilihan alat dan Bahan 2.1.1 Alat

Alat-alat yang digunakan dalam percobaan ini adalah gelas beaker, gelas ukur, pipet volum, pipet tetes, corong, labu ukur, kaca arloji, botol semprot, pengaduk magnetik,

evaporating disk, corong Buchner, pompa

vakum, oven (Memmert) di Laboratorium Kimia Anorganik ITS Surabaya, furnace (Naber) di Laboratorium Kimia Anorganik ITS Surabaya dan DTA/TGA (Setaram

Setsys-1750) di Balai Besar Keramik Bandung.

Instrumen karakterisasi yang digunakan adalah alat difraksi sinar-X (XRD) (Philipps X’Pert

PW-3373) di Research Center ITS Surabaya, X-ray Fluoresence (XRF Minipal4 PANalytical) di Laboratorium Studi Energi dan

Rekayasa LPPM ITS Surabaya.

2.1.2 Bahan

Bahan-bahan yang digunakan dalam penelitian ini adalah serbuk La2O3 p.a 99,5%

(Merck), serbuk Co(NO3)3.6H2O p.a 99,0%

(Merck), serbuk BaCO3 p.a 99,5% (Merck),

padatan NaOH p.a 99,0% (Mallinckrodt

Chemicals), larutan HNO3 p.a 65%

(Mallinckrodt Chemicals), Metanol p.a 99,8% (Mallinckrodt Chemicals) dan aqua DM.

2.2 Prosedur Kerja

Metode yang digunakan dalam

penelitian ini adalah metode experimental di laboratorium. Langkah-langkah yang akan dilakukan di dalam penelitian ini adalah preparasi dan karakterisasi oksida perovskit La1-xBaxCoO3-δ di mana x antara 0 dan 0,5

dengan interval 0,1.

2.2.1 Preparasi Oksida Perovskit La1-xBaxCoO3-δ

Oksida perovskit yang disintesis pada penelitian ini adalah oksida perovskit berbasis LaCoO3-δ yang disubstitusi dengan Ba2+.

Metode yang digunakan adalah kopresipitasi sebagaimana yang telah dilakukan oleh Junwu, et.al (2007). Bahan baku utama yang digunakan adalah serbuk lanthanum(III) oksida (La2O3), kobalt(II) nitrat heksahidrat

(Co(NO3)2.6H2O) dan barium karbonat

(BaCO3). Preparasi oksida perovskit La

1-xBaxCoO3-δ (x=0-0,5) diawali dengan

Prosiding Kimia FMIPA

yaitu larutan lantanum nitrat (La(NO3)3),

barium nitrat Ba(NO3)2 dan kobalt nitrat

heksahidrat (Co(NO3)2.6H2O).

Larutan lantanum nitrat dibuat dengan melarutkan lanthanum(III) oksida (La2O3)

dalam larutan asam nitrat 1 M. Pelarutan lanthanum(III) oksida (La2O3) ke dalam larutan

asam nitrat dilakukan dengan pengadukan konstan menggunakan pengaduk magnetik pada suhu 60 ˚C dengan kecepatan 400 rpm hingga semua serbuk La2O3 larut dan menjadi

jenuh. Larutan La(NO3)3 yang diperoleh tidak

berwarna.

Selanjutnya, kobalt nitrat heksahidrat dibuat dengan cara melarutkan serbuk Co(NO3)2.6H2O sebanyak 11,6400 gram ke

dalam ± 15 mL aqua DM. Larutan yang diperoleh berwarna merah pekat.

Sementara itu, larutan barium nitrat disiapkan dengan cara melarutkan serbuk BaCO3 dalam larutan asam nitrat 1M.

Kemudian larutan tersebut diaduk pada suhu 60 ˚C dengan kecepatan 400 rpm sampai larut sehingga diperoleh larutan homogen Ba(NO3)2

bening.

Larutan La(NO3)3, Ba(NO3)2 dan

Co(NO3)2.6H2O yang telah disiapkan

selanjutnya dicampurkan. Kemudian pada larutan yang terbentuk ditambahkan larutan NaOH 1M berlebih dan diaduk dengan pengaduk magnetik selama 1 jam. Penambahan larutan NaOH dilakukan hingga pH larutan 10-11. Larutan NaOH 1M dibuat dengan cara menimbang 4 gram pelet NaOH yang dilarutkan ke dalam 100 ml aqua DM.

Endapan yang terbentuk kemudian disaring dengan kertas saring whatman 40 dengan corong buchner. Endapan yang diperoleh berwarna hijau. Endapan tersebut selanjutnya dicuci dengan metanol 99,8% hingga didapat filtrat dengan pH netral. Metanol yang dibutuhkan adalah 150-200 ml. Setelah pH filtrat hasil pencucian menjadi netral, endapan pada kertas saring selanjutnya dikeringkan di dalam oven pada suhu 100 ˚C selama 4 jam sehingga diperoleh endapan kering.

Endapan kering (prekursor) yang terbentuk selanjutnya diubah menjadi oksida perovskit dengan proses kalsinasi pada suhu yang diperoleh dari analisis DTA/TGA.

3.2.2. Penentuan Suhu Kalsinasi dengan Analisis DTA/TGA

Analisis DTA/TGA dilakukan untuk untuk mengetahui perubahan massa endapan setelah dikeringkan dan menentukan suhu yang paling sesuai untuk mengubah prekursor menjadi oksida perovskit. Analisis dilakukan di

Balai Keramik Bandung menggunakan

instrumen DTA-TGA Setaram Setsys-1750. Analisis DTA-TGA dilakukan dalam atmosfir udara dengan kenaikan suhu 10 oC per menit

pada rentang suhu mulai dari suhu kamar hingga 1000 oC. Cuplikan oksida perovskit

yang digunakan dalam bentuk serbuk hasil pengeringan sebanyak 1 gram.

3.2.3 Karakterisasi Oksida Perovskit La1-xBaxCoO3-δ

Karakterisasasi dilakukan terhadap oksida perovskit yang dihasilkan. Karakterisasi yang dilakukan meliputi penentuan fasa menggunakan difraksi sinar-X dan analisis komposisi unsur-unsur pembentuk oksida perovskit menggunakan fluoresensi sinar-X (XRF).

3.2.3.1 Penentuan Fasa Oksida Perovskit Menggunakan XRD

Karakterisasi dengan difraksi sinar-X dilakukan untuk mengetahui struktur dan fasa kristal oksida perovskit yang dihasilkan. Analisis dilakukan di Research Center ITS Surabaya menggunakan instrumen XRD

Philipps X’Pert PW-3373. Radiasi yang digunakan adalah Cu Kα1 dengan panjang

gelombang (λ) 1,54056 Å. Cuplikan yang dianalisis dengan XRD disiapkan dengan cara serbuk oksida perovskit diambil sebanyak 2 gram dan dimasukkan ke dalam sample holder berbentuk lingkaran dengan diameter luar 5,12 cm dan diameter dalam 1,58 cm dengan kedalaman 0,20 cm. Permukaan serbuk kemudian diratakan dengan alat press yang terbuat dari aluminium. Tegangan dan arus yang digunakan adalah 40 kV dan 30 mA. Sudut 2θ yang dipakai adalah 20,02˚ sampai 59,80˚ dengan ukuran step 0,04 dan laju 0,04˚

per detik.

3.2.3.2 Penentuan Komposisi Oksida Perovskit Menggunakan XRF

Analisis XRF digunakan untuk

mengetahui komposisi kimia oksida perovskit yang dihasilkan. Analisis dilakukan di Laboratorium Studi Energi dan Rekayasa LPPM ITS Surabaya menggunakan instrumen XRF Minipal4 PANalytical. Cuplikan yang digunakan untuk analisa adalah serbuk setelah dilakukan kalsinasi.Cuplikan oksida perovskit La1-xBaxCoO3-δ dimasukkan ke dalam sample

cup plastik sebanyak 3 gram. Permukaan

serbuk kemudian diratakan dengan alat press yang terbuat dari tembaga hingga merata dan tidak ada ruang udara pada bagian bawah cup

sample yang nantinya akan dilewati sinar-X.

Pengukuran dilakukan dengan standardless

analysis menggunakan filter Al dan step

pengukuran per 60 detik. Tegangan dan arus listrik yang digunakan adalah sebesar 14 kV dan 643 µA.

3.Hasil dan Diskusi

3.1 Preparasi Oksida Perovskit La1-xBaxCoO3-δ dengan Metode Kopresipitasi

Larutan lantanum nitrat dibuat dengan cara melarutkan serbuk oksida lantanum (La2O3) dalam asam

nitrat 1 M. Larutan lantanum nitrat merupakan sumber ion La3+ untuk oksida perovskit. Pengunaan HNO

Prosiding Kimia FMIPA

sebagai pelarut mengacu pada sifat padatan La2O3 yang

dapat larut dalam larutan asam encer (Windholtz, 1983). Proses pelarutan lantanum nitrat dilakukan dengan pengadukan konstan menggunakan pengaduk magnetik pada suhu 60 ˚C dengan kecepatan 400 rpm hingga semua serbuk La2O3 larut dan didapatkan larutan

La(NO3)3 bening. Penggunaan suhu sebesar 60 ˚C pada

400 rpm bertujuan untuk menghomogenkan larutan dan untuk membuat larutan La(NO3)3 jenuh. Larutan yang

terbentuk tak berwarna karena ion lanthanum tidak bisa menyerap cahaya tampak seperti halnya logam transisi yang memiliki elektron yang tidak berpasangan pada sub kulit d-nya yang bisa menyerap cahaya tampak (Saito, 2004).

Sementara itu, larutan barium nitrat disiapkan dengan cara melarutkan serbuk BaCO3 dalam larutan

asam nitrat 1M. Pengunaan HNO3 sebagai pelarut

mengacu pada sifat barium karbonat yang mempunyai kelarutan yang tinggi dalam pelarut asam (Daintith, 2004). Larutan barium nitrat digunakan sebagai sumber ion Ba2+. Proses pelarutan lantanum nitrat dilakukan

dengan pengadukan konstan dengan pengaaduk magnetik pada suhu 60 ˚C dengan kecepatan 400 rpm. Perlakuan ini bertujuan untuk menghomogenkan larutan dan untuk membuat larutan Ba(NO2)3 jenuh. Serbuk BaCO3 dan

larutan Ba(NO3)2 yang diperoleh diperlihatkan pada

Gambar 4.2. Larutan yang terbentuk tidak berwarna karena ion Ba2+ tidak bisa menyerap cahaya tampak.

Barium merupakan logam blok s karena hanya terdapat dua elektron pada kulit terluarnya, sedangkan warna senyawa dari suatu unsur berkaitan dengan adanya subkulit d yang terisi tidak penuh. (Vogel, 1990).

Reaksi yang terjadi pada proses pelarutan lantanum (III) oksida dan barium karbonat dalam larutan asam nitrat 1 M dapat ditulis sebagai berikut:

La2O3(s) + 6HNO3(aq) → 2La(NO3)3(aq) + 3H2O(l)

BaCO3(s) + 2HNO3(aq) → Ba(NO3)2(aq) + H2CO3(aq)

Selanjutnya, kobalt nitrat heksahidrat dibuat dengan cara melarutkan serbuk Co(NO3)2.6H2O

sebanyak 11,6400 gram ke dalam ± 15 mL aqua DM. Larutan yang diperoleh berwarna merah pekat. Proses pelarutan ini tidak memerlukan air yang banyak karena garam Co(NO3)2.6H2O bersifat higroskropik sehingga

kelarutan dalam airnya relatif tinggi (Windholtz, 1983).

Larutan La(NO3)3, Ba(NO3)2 dan

Co(NO3)2.6H2O yang telah disiapkan selanjutnya

dicampurkan. Kemudian pada larutan yang terbentuk ditambahkan larutan NaOH 1M sebanyak 150 ml dan diaduk dengan pengaduk magnetik selama 1 jam untuk memastikan pengendapan ion logam terjadi secara sempurna dan homogen (Berchmans, et.al. 2008). Larutan NaOH 1M kemudian ditambahkan ke dalam campuran larutan tersebut sampai didapatkan larutan pH 10-11 merujuk pada penelitian yang dilakukan oleh Junwu, et.al. (2007). Penambahan larutan NaOH ini bertujuan sebagai bahan pengendap campuran kation-kation logam oksida perovskit (Jadhav, et.al., 2006).

Larutan kemudian disaring dengan kertas

saring whatman 40 dengan corong buchner

menggunakan vacuum pump. Endapan selanjutnya dicuci dengan metanol hingga pH filtrat menjadi netral. Penambahan metanol bertujuan untuk menghilangkan ion Na+ dan garam-garam yang terlarut. Metanol yang

dibutuhkan 150-200 ml.

Endapan yang telah dicuci dikeringkan di dalam oven 100 ˚C selama 4 jam untuk menghilangkan kandungan air sehingga diperoleh endapan kering. Metanol digunakan sebagai bahan pencuci pada penelitian ini karena kelarutan larutan NaOH yang tinggi dalam metanol, disamping sifat metanol yang mudah menguap (t.d. 64,5 ˚C) sehingga endapan lebih cepat kering. Endapan kering selanjutnya digerus hingga halus menggunakan agate mortar sehingga didapatkan serbuk prekursor oksida perovskit.

Langkah selanjutnya setelah diperoleh serbuk prekursor oksida perovskit adalah dilakukan kalsinasi. Proses kalsinasi adalah pemanasan pada suhu tinggi yang berfungsi untuk menguraikan garam-garam nitrat menjadi oksidanya pada suhu yang sesuai (Idayanti, 2001). Suhu kalsinasi yang digunakan untuk membentuk Oksida Perovskit diperoleh dari data DTA/TGA.

3.2 Penentuan suhu kalsinasi prekursor oksida perovskit

Analisis DTA-TGA pada penelitian ini dilakukan dalam atmosfir udara dengan laju

kenaikan 10°C.men-1 dengan rentang suhu

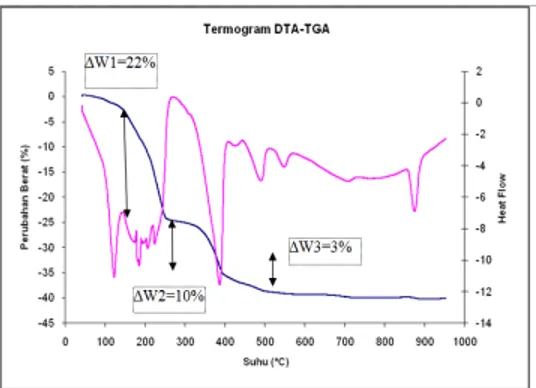

pengukuran 0 sampai 1000°C. Hasil analisis DTA-TGA dari cuplikan prekursor LaCoO3 ditunjukkan

pada Gambar 1.

Termogram hasil analisis DTA-TGA

terhadap prekursor oksida perovskit disajikan pada Gambar 4.6. Pada termogram tersebut

memperlihatkan adanya lembah-lembah

endotermis pada suhu disekitar 100 ˚C, 200 °C, 500 °C, 570 °C, 730 ˚C dan 875 °C. Lembah endotermis pada 100 ˚C merupakan ciri khas dari penguapan air yang yang terikat secara fisis. Proses ini dikaitkan dengan proses hilangnya air selama proses dehidrasi dan terlepasnya air kristal yang terjebak di dalam sampel (Berchmans et al., 2008). Air fisis merupakan suatu kenampakan fisik dimana air berfungsi sebagai pelarut. Air ini memiliki titik didih pada 100˚C sehingga dapat menguap pada suhu di atas titik didihnya. Sedangkan air kristal berada di dalam senyawa kristalin dalam proporsi tertentu. Molekul air ini dapat mengisi kedudukan kisi kristal atau membentuk ikatan dengan anion atau kation yang ada (Daintith, 2004). Hal ini didukung dengan kurva TGA yang memperlihatkan pengurangan berat cuplikan sebanyak 22% (∆W1).

Prosiding Kimia FMIPA

Selanjutnya, lembah endotermis pada suhu di sekitar 200 ˚C yang diikuti dengan penurunan berat (∆W2) sebesar 10% merupakan hasil dari pelepasan air kristal dan air yang teroklusi pada padatan. Reaksi kimia yang terjadi dituliskan sebagai berikut:

La(OH)3.xH2O(s) + Co(OH)3.xH2O(s) + Ba(OH)2.

xH2O(s) → La(OH)3(s) + Co(OH)3(s) + Ba(OH)2(s) +

xH2O(g)

Banyaknya lembah endotermis yang terdeteksi pada difraktogram dalam daerah 200 ˚C ini menunjukkan bahwa terdapat air kristal dan air teroklusi dengan kuat ikat yang beragam. Hal ini menunjukkan heterogenitas kristal serta morfologinya. Heterogenitas kristal merupakan konsekuensi dari terdapatnya bebagai macam ion logam pada prekursor. Kristal-kristal tersebut tentunya juga memiliki morfologi permukaan maupun pori yang berbeda pula. Analisis kristalografi (menggunakan difraksi sinar-X), morfologi dan mikroskopi elektron kemungkinan besar dapat menunjukkan keragaman kristal dan morfologi dari prekursor tersebut.

Kemudian antara suhu 400 ˚C sampai 600 ˚C berat terus berkurang sebesar 3 %. Hal tersebut mengindikasikan adanya proses dekomposisi molekul-molekul nitrat dan pelepasan gas-gas yang lain (Berchmans et al., 2008). Pada suhu diatas 730˚C sampai 800 ˚C dari kurva TGA tidak terjadi lagi pengurangan berat, dapat dianggap reaksi kimia diantara prekursor pembentuk perovskit terjadi pada suhu sekitar suhu tersebut. Hal ini sesuai dengan pernyataan Berchman, et.al, (2008) dimana pada suhu di atas 600 ˚C berlangsung penyusunan ulang struktur kristal dari oksida logam menjadi oksida perovskit serta modifikasi tekstur dan strukturnya.

Reaksi yang terjadi mulai dari pelepasan air kristal prekursor hingga terbentuk oksida perovskit La1-xBaxCoO3-δ kemungkinan adalah sebagai berikut:

La(OH)3(s) + Co(OH)3(s) + Ba(OH)2(s) → La1-xBaxCoO3-δ (s) + xH2O(g)

Puncak endotermik di sekitar suhu 850˚C diperkirakan sebagai akibat dari pembentukan oksida perovskit yang bersifat endothermik sehingga menghasilkan kurva DTA endothermik. Perubahan tersebut terjadi tanpa diikuti perubahan berat. Ini berarti bahwa perubahan yang terjadi hanya merupakan penyusunan ulang struktur kristal dari oksida logam biasa menjadi oksida perovskit.

Berdasarkan ulasan tersebut di atas, maka proses kalsinasi oksida perovskit La1-xBaxCoO3-δ pada

penelitian ini dilakukan pada suhu 850°C dan dilakukan dua tahap. Pada tahap pertama, prekursor dalam bentuk serbuk dikalsinasi selama 2 jam. Setelah itu, prekursor dikeluarkan dari furnace dan digerus sebelum dilanjutkan dengan tahap kedua. Pada tahap kedua, serbuk hasil kalsinasi tahap pertama yang telah digerus ulang dikalsinasi dengan suhu yang sama selama 2 jam sehingga didapatkan waktu kalsinasi total selama 4 jam. Pengerusan di tengah-tengah waktu kalsinasi dilakukan untuk mendapatkan prekursor yang lebih homogen dan membantu mempercepat proses pengubahan prekursor menjadi oksida perovskit (Royer et.al.,2005).

3.3 Karakterisasi oksida perovskit 3.3.1 Karakteristik fasa oksida perovskit

Karakterisasasi dilakukan terhadap oksida perovskit yang dihasilkan. Karakterisasi yang dilakukan meliputi penentuan fasa menggunakan difraksi sinar-X dan analisis komposisi unsur-unsur pembentuk oksida perovskit menggunakan fluoresensi sinar-X (XRF).

4.2.1 Penentuan Fasa Oksida Perovskit Menggunakan XRD

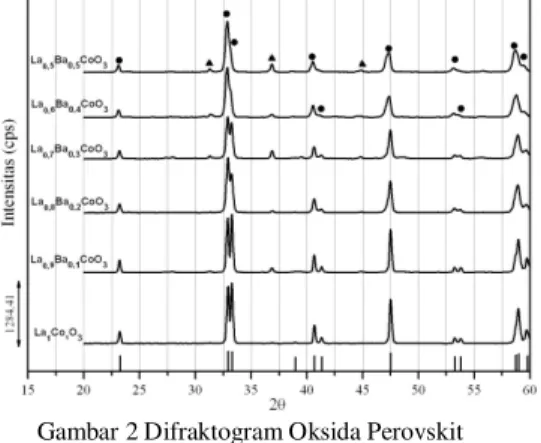

Analisis difraksi sinar X dilakukan dengan panjang gelombang (λ) radiasi CuKα sebesar 1,541 pada rentang sudut 2θ antara 20-60˚. Difraktogram oksida perovskit La1-xBaxCoO3-δ diperlihatkan pada Gambar 2.

Gambar 2 memperlihatkan bahwa oksida perovskit La1-xBaxCoO3-δ (x= 0,0-0,5 dengan interval

0,1) telah menunjukkan keberadaan fasa oksida perovskit yang muncul di daerah puncak khas perovskit, yaitu di sekitar sudut 2θ = 23˚, 32˚, 33˚, 41˚, 47˚, 53˚, 58˚ dan 59˚. Keberadaan puncak khas fasa perovskit tersebut sesuai dengan puncak difraksi oksida perovskit induk LaCoO3 dengan data JCPDS (Joint

Committee on Powder Diffraction Standar) tahun 2001 nomor 25-1060. Selain puncak-puncak khas oksida perovskit, ditemukan pula puncak-puncak difraksi fasa non perovskit . Fasa non perovskit yang teridentifikasi tersebut adalah Co3O4.

Keberadaan fasa non perovsit Co3O4 dapat

disebabkan kemungkinan besar masih ada ion Co3+ yang

belum masuk ke kisi oksida perovskit sehingga mengendap menjadi Co3O4. Selain itu keberadaan

puncak Co3O4 selalu terjadi pada katalis oksida perovskit

berbasis Co, pernyataan ini diperkuat oleh Zhang et.al. (2006). Munculnya fasa non-perovskit Co3O4 dapat

pula disebabkan kurangnya homogenitas cuplikan. Peningkatan homogenitas cuplikan dapat dilakukan dengan teknik penggerusan berulang sampai homogen. Teknik penggerusan yang dilakukan setiap selesai kalsinasi memudahkan ion-ion bermigrasi antara oksida-oksida murni melalui kisi kristal yang saling berkontak sehingga membentuk struktur oksida perovskit seperti penelitian yang dilakukan oleh Royer et.al.,(2005).

Gambar 2 Difraktogram Oksida Perovskit La1-xBaxCoO3-δ (●: perovskit dan ▲: Co3O4)

Difraktogram oksida perovskit La1-xBaxCoO3-δ

pada Gambar 2 menunjukkan puncak-puncak yang tajam dengan intensitas yang berbeda. Dari Gambar 4.8 tersebut terlihatbahwa intensitas tertinggi untuk oksida perovskit La1-xBaxCoO3-δ diperoleh pada komposisi x =

0,0 yaitu oksida perovskit tanpa agen pensubstitusi, LaCoO3-δ. Selanjutnya, intensitas oksida perovskit

Prosiding Kimia FMIPA

La0,9Ba0,1CoO3-δ >La0,8Ba0,2CoO3-δ > La0,7Ba0,3CoO3-δ >

La0,6Ba0,4CoO3-δ > La0,5Ba0,5CoO3-δ.

Berdasarkan difraktogram tersebut, nampak bahwa perubahan intensitas perovskit dipengaruhi oleh banyaknya subtituen x (Ba2+) (x = 0,1 – 0,5), dimana

semakin banyak jumlah ion Ba2+, intensitas oksida

perovskit akan semakin rendah. Pernyataan ini didukung oleh penelitian yang telah dikerjakan oleh Khalil, (2002). Ia melaporkan bahwa intensitas oksida perovskit La

1-xBaxCoO3-δ semakin menurun seiring dengan

bertambahnya jumlah substituen Ba2+ terhadap ion La3+.

Perbedaan intensitas oksida perovskit ini diperkirakan terjadi karena jumlah bidang pemantul sinar-X masing-masing cuplikan oksida perovskit berbeda. Semakin besar jumlah bidang yang memantulkan sinar maka semakin besar pula intensitas dari sinar-X yang dipantulkan. Suatu material dengan kristalinitas yang tinggi akan memiliki jumlah bidang pemantul sinar-X yang lebih tinggi daripada bahan yang sama dengan tingkat kekristalan yang lebih rendah. Dengan sifat seperti ini, maka analisis menggunakan sinar-X dapat digunakan untuk menentukan tingkat kekristalan oksida perovskit. Dari Gambar 2 memperlihatkan bahwa oksida perovskit yang diperoleh dengan kristalinitas paling tinggi adalah LaCoO3-δ dan

kristalinitas paling rendah adalah La0,5Ba0,5CoO3-δ.

Fenomena ini menunjukkan bahwa penambahan substituten Ba2+ mengakibatkan gangguan pada

struktur kristal asal LaCoO3. Walau demikian,

gangguan tersebut tidak sampai mengubah struktur LaCoO3 hingga 50% La3+ disubstitusi oleh Ba2+.

Disamping itu, dapat diamati pula

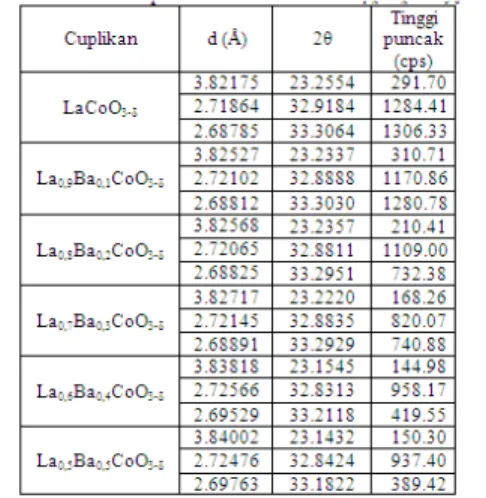

kecenderungan pergeseran kecil sudut puncak difraksi oksida perovskit La1-xBaxCoO3-δ. Nilai d dan sudut 2θ

pada puncak karakteristik perovskit dengan tiga intensitas tertinggi yang dimiliki masing-masing oksida La1-xBaxCoO3-δ (x=0,1-0,5) ditunjukkan pada Tabel 1.

Tabel tersebut memperlihatkan bahwa semakin meningkatnya jumlah substituen x (Ba2+), maka puncak

difraksi bergeser ke sudut 2θ yang lebih kecil dan jarak antar bidang kisi kristal (d) oksida perovskit La 1-xBaxCoO3-δ semakin besar. Hal ini dapat terjadi karena

ukuran ion Ba2+ (1,42 Å ) lebih besar dibandingkan

dengan ukuran ion La3+ (1,16 Å), sehingga apabila

kandungan Ba2+ yang mensubstitusi ion La3+ pada kisi

oksida perovskit semakin banyak, maka jarak antar kisi kristal (d) juga menjadi semakin besar. Pergeseran posisi puncak difraksi tersebut dapat diindikasikan sebagai telah masuknya ion Ba2+ ke dalam struktur kisi oksida

perovskit LaCoO3 (Liu, et.al., 2002).

Tabel 4.1 Nilai d pada Oksida Perovskit La1-xBaxCoO3-δ

4.2.2 Penentuan Komposisi Oksida Perovskit Menggunakan XRF

Karakterisasi oksida perovskit La1-xBaxCoO3-δ

dengan XRF (X-Ray Fluorescense) bertujuan untuk mengetahui rasio komposisi kimia oksida perovskit yang terbentuk. Hasil komposisi oksida perovskit La 1-xBaxCoO3-δ dengan metode XRF disajikan dalam Tabel

2 Perhitungan matematis cuplikan oksida perovskit menjadi rasio mol dapat dilihat pada Lampiran, dan hasilnya disajikan dalam Tabel 3.

Tabel 2 Komposisi oksida perovskit La1-xBaxCoO3-δ dengan metode XRF

Tabel 3 Perbandingan mol Komposisi Oksida Perovskit La1-xBaxCoO3-δ

Dari data Tabel 3 terlihat bahwa terdapat perbedaan komposisi kimia cuplikan yang disintesis dengan yang dikehendaki. Hasil menunjukkan bahwa pada semua oksida perovskit La1-xBaxCoO3-δ dengan x=

0,1-0,5, komposisi lantanum bernilai relatif lebih besar dari yang dikehendaki, sedangkan komposisi barium lebih kecil. Komposisi yang paling mendekati komposisi yang sebenarnya yakni pada La1Co1O3

dimana diperoleh La1,03Co1O3.

Keditaksesuaian komposisi logam antara cuplikan target dan cuplikan yang terealisasi terjadi dimungkinkan karena masih ada ion Ba2+ yang belum

mengendap dengan sempurna pada saat proses pengendapan dengan larutan NaOH. Pengendapan yang kurang sempurna dapat disebabkan karena ion Ba2+

mempunyai jarak rentang Ksp yang cukup besar dibandingkan dengan ion La3+ dan Co2+ dalam larutan

Prosiding Kimia FMIPA

hidroksida. Harga Ksp dari Ba(OH)2, Ksp Co(OH)2, dan

La(OH)2 berturut-turut adalah sebagai berikut 3x10-4,

1,3x10-15 dan 2x10-21. Besarnya Ksp Ba(OH) 2 adalah

1017 kali terhadap Ksp La(OH)

3 dan 1011 lebih besar

terhadap Ksp Co(OH)2. Semakin besar harga Ksp, maka

ion mempunyai kelarutan yang besar dalam larutan sehingga semakin sulit untuk mengendap. Oleh karena itu, ion La3+ dan Co2+ akan lebih mudah dan lebih dulu

mengendap daripada ion Ba2+, sehingga didapatkan

endapan Ba2+ yang sedikit Sebagai akibatnya komposisi

kimia logam Ba yang teramati dari analisa dengan XRF menjadi berkurang.

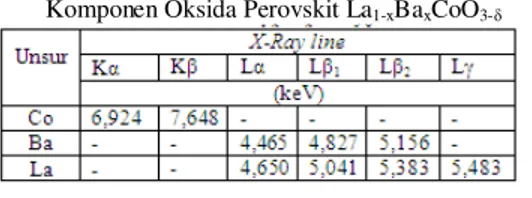

Pada uji XRF oksida perovskit La1-xBaxCoO3-δ,

unsur yang terdeteksi dengan energi sinar-X karakteristik pada unsur komponennya disajikan dalam Tabel 4.

Tabel 4.4 Energi Sinar-X Karakteristik Unsur Komponen Oksida Perovskit La1-xBaxCoO3-δ

Energi sinar-X karakteristik setiap unsur merupakan sinar-X yang dpancarkan oleh atom karena perbedaan energi dari dua kulit akibat eksitasi elektron. Setiap unsur akan menunjukkan peak yang karakteristik yang merupakan landasan dari uji kualitatif untuk unsur-unsur yang ada dalam cuplikan oksida perovskit. Pada uji kualitatif setiap unsur biasanya akan muncul dua peak untuk meyakinkan keberadaan unsur itu dalam cuplikan (Sumantry, 2007).

Keberadaan unsur kobalt dalam cuplikan oksida perovskit dengan Kα = 6,924 keV dan Kβ = 7,648 keV merupakan energi karakteristik sinar-X untuk unsur kobalt, begitu pula dengan barium yang menampakkan energi karakteristik sinar-X pada Lα, Lβ1, Lβ2 dan

lantanum dengan energi sinar-X karakteristik pada Lα, Lβ1, Lβ2 dan Lγ.

Sinar-X karakteristik kobalt Kα artinya sinar-X yang dihasilkan dari transisi elektron kulit L ke kulit K dan Kβ merupakan sinar-X yang dihasilkan dari transisi elektron dari kulit M ke kulit K atom kobalt, sedangkan sinar-X karakteristik barium dan lantanum Lα artinya sinar-X yang dihasilkan dari transisi elektron kulit M ke kulit L dan Lβ merupakan sinar-X yang dihasilkan dari transisi elektron dari kulit N ke kulit L atom barium dan lantanum.

Grafik antara intensitas (cps) dengan energi sinar-X karakteristik (keV) unsur-unsur komponen oksida perovskit La0,7Ba0,3CoO3 ditampilkan pada

Gambar 4.9.

Gambar 3 Grafik intensitas dan energi sinar-X karakteristik unsur-unsur komponen oksida perovskit La0,7Ba0,3CoO3

Dari Gambar spektrum XRF Gambar 3 terlihat peak unsur Co terpisah dan terlihat jelas, sedangkan unsur La dan Ba terjadi overlapping. Hal ini disebabkan energi sinar-X karakteristik yang dihasilkan unsur Co mempunyai jarak rentang yang besar terhadap unsur La dan Ba, sedangkan energi karakteristik unsur La dan Ba mempunyai selisih energi yang kecil. Berlebihnya komposisi lantanum dan berkurangnya komposisi barium juga dapat dimungkinkan terjadi karena perbedaan energi yang sangat kecil diantara keduanya, yaitu dengan perbedaan energi 0,185 keV sehingga terjadi tumpang tindih spektrum seperti yang terlihat pada Gambar 4.9. Hal ini memerlukan kalibrasi untuk peningkatan sensitivitas alat untuk perbedaan energi yang sangat kecil diantara dua unsur atau lebih dengan energi sinar-X karakteristik yang berdekatan. Hal ini juga diperkuat oleh hasil XRD untuk oksida perovskit La1-xBaxCoO3, bahwa

tidak ditemukan fasa kristal yang menunjukkan kelebihan lantanum, seperti fasa La2O3, La(OH)3 ataupun

La2BaOx.

4. Kesimpulan

Oksida perovskit berbasis LaCoO3 yang

disubstitusi Ba(II) (La1-xBaxCoO3-δ, dimana x= 0,0 ; 0,1;

0,2; 0,3; 0,4 dan 0,5) dapat disintesis dengan metode kopresipitasi menggunakan larutan natrium hidroksida sebagai agen pengendap dengan suhu kalsinasi sebesar 850 oC (hasil dari analisis DTA-TGA).

Hasil analisis fasa kristal oksida perovskit menunjukkan bahwa substitusi Ba(II) terhadap La(III) hingga 50% tidak menyebabkan perubahan yang berarti bagi struktur kisi LaCoO3. Akan tetapi, semakin

banyak substitusi Ba(II) tersebut menyebabkan berkurangnya kristalinitas oksida perovskit yang dihasilkan. Oksida perovskit yang diperoleh dengan kristalinitas paling tinggi adalah LaCoO3-δ dan

kristalinitas paling rendah adalah La0,5Ba0,5CoO3-δ.

Pergeseran posisipuncak sebagai akibat bertambahnya jarak antar kisi (d) pada oksida perovskit La1-xBaxCoO3

dapat mengindikasikan telah masuknya ion Ba2+ ke

dalam struktur kisi oksida perovskit LaCoO3. Komposisi

oksida perovskit berdasarkan hasil analisis XRF, oksida perovskit yang paling mendekati komposisi sebenarnya adalah LaCoO3-δ dimana diperoleh perbandingan mol La

: Co sebesar 1,03 : 1.

Ucapan terimakasih

1. Hamzah Fansuri, Ph.D dan atas dukungan, bimbingan dan motivasi yang diberikan 2. Ibu dan Ayahanda atas dukungannnya dan

doanya

3. Semua pihak yang mendukung yang tidak dapat saya sebutkan satu persatu hingga terselesainya penelitian ini

DAFTAR PUSTAKA

Amini, S., 1997. Spektrometri Emisi : Pelatihan dan

Keahlian Analisis Kimia Bahan Nuklirsecara Spektrometri. Serpong :

Prosiding Kimia FMIPA

Azad, A.K., Eriksson , S-G. dan Irvine, J.T.S., 2009.

“Structural, magnetic and

Electrochemical Characterization of

La0,83A0,17Fe0,5Cr0,5O3-δ (A = Ba, Ca)

Perovskites”. Materials Research

Bulletin 44, 1451–1457

Berchmans J. L., Sindhu R., Angappan S., Augustin C.O., 2008. “Effect of Antimony Substituon on Structural and Electrical Properties of LaFeO3“. Journal of material prosessing

technology 207, 301-306

Bramanto, L., 2003. “Karakteristik dan Aktivitas

Aerogel pada Proses Oksidasi Katalitik Metana Menjadi Metanol”. Tesis S2-UI. Universitas Indonesia

Brouwer, P., 2006. Theory of XRF Getting

Acquainted with the Principles. Almelo, Netherland : PANanalytical B

Chen, C. M., 2004. Ceramic Membrane Reactor

Systems for Converting Natural Gas to Hydrogen (ITM Syngas). Air Products and Chemicals, Inc.

Cong, L., He, T., Ji, Y., Guan, P., Huang, Y. dan Su, W., 2003. “Synthesis and Characterization of

IT-Electrolyte with Perovskite Structure

La0,8Sr0,2Ga0,85Mg0,15O3-δ by Glycine-Nitrate

Combustion Method”. Journal of Alloys and

Compounds 348, 325-331

Daintith, J., 2004. Kamus Lengkap Kimia. Jakarta : Erlangga

Dann, S.E., 2002. Reaction and Characterization of

Solids. The Royal Society of

Chemistry

Darminto, 2008. Pengantar Kristalografi dan Difraksi

Kristal. Lecture handout. Surabaya : Fisika

MIPA ITS

Goldwaser, M. R., Rivas, M. E., Lugo, M. L., Pietri, E., Perez- Zurita, J., Cubeiro, M. L.,

Griboval-Constant, A. dan Leclercq G., 2005.

“Combined Methane Reforming in

Presence of CO2 and O2 over LaFe1-xCoxO3

Mixed-oxide Perovskites as Catalysts

Precursors”. Catalysis today

106-113

Harvey, D., 2000. Modern Analytical Chemistry. New York : McGraw-Hills

Idayanti N, dan Dedi, 2001, “Pemanfaatan Limbah Hot

Strip Mill sebagai Bahan Baku Pembuatan Manet Permanen”, Prosiding Seminaar

Nasional X, Yogyakarta

Ismunandar, 2004. Padatan Oksida Logam: Struktur

Sintesis dan Sifat – Sifatnya. FMIPA-Kimia

ITB. Bandung

Janssens, K. Dan Grieken, V., 2004. Comprehensive

Analytical Chemistry XLII. Elsevier

Jadhav, A.D., Gaikwad, A.B., Samuel, V. dan Ravi, V., 2006, “A low temperature route to prepare LaFeO3 and LaCoO3”. Materials Letters 61,

2030–2032

Junwu, Z., Xiaojie, S., Yanping, W., Xin, W., Xujie Y., dan Lude, L., 2007. “Solution-Phase Synthesis and Characterization of Perovskite LaCoO3

Nanocrystals via A Co-Precipitation Route “.

Journal Of Rare Earths 25, 601-604

Khalil, M.S., 2002. “Synthesis, X-ray, Infrared Spectra and Electrical Conductivity of

La/Ba-CoO Systems”. Materials

Science and Engineering A352, 64-70

Levasseur, B. dan Kaliaguine, S., 2008. “Methanol Oxidation on LaBO3 (B = Co, Mn, Fe)

Perovskite-Type Catalysts Prepared by

Reactive Grinding”. Applied Catalysis A:

General 343, 29–38

Lima, S.M., Assaf, J.M., Pena M.A., dan Fierro, J.L.G., 2006. ”Structural Features of La1-xCexNiO3

Mixed Oxides and Performance for The Dry

Reforming of Methane”. Applied

Catalysis A: General 311, 94–104

Liu, Y., Zheng, H., Liu, J., Zhang, T., 2002.

“Preparation of High Surface Area

La1−xAxMnO3 (A = Ba,Sr or Ca) Ultra-fine

Particles Used for CH4 Oxidation”. Chemical

Engineering Journal 89, 213–221

Media Kita, 2010. Peluang Bahan Bakar Dari

Metanol. Alpen Steel-Renewable

Energy.URL:http://www.actionio.com/jimpint o/fbarticl.html

Merck Chemical Database, 2004. Lanthanum (III) Oxide

LAB. 112220

Merck Chemical Database, 2004. Cobalt (II) Nitrate

Hexahydrate GR for Analysis. 102536

Merck Chemical Database, 2004. Nitric Acid 65% GR

for Analysis ISO. 100456

Merck Chemical Database, 2004. Sodium Hydroxide

Pellets GR for Analysis ISO. 106498

Merck Chemical Database, 2004. Methanol GR for

Analysis ACS, ISO, Reag. Ph Eur. 106009

Merino, N. A., Barbero, B. P., Grange, P. dan Cadus, L. E., 2005. “La1-xCaxCoO3 Perovskite-type

Oxides: Preparation, Characterisation,

Stability, and Catalytic Potentiality for The Total Oxidation of Propane”. Journal of

Catalysis 231, 232-244

Muhamed, B.A., 2005. “Synthesis, Characterization

and Activity of Al-MCM-41 Catalyst for Hydroxyalkylation of Epoxides”. Tesis,

Master of Science (Chemitry). Faculty of Science Universiti Teknologi Malaysia Mundschau, M.V., Burk C.G., dan Gribble Jr., D.A.,

2008. ”Diesel Fuel Reforming Using Catalytic Membrane Reactors”. Catalysis Today 136, 190–205

Murwani, I.K. dan Pratapa, S., 2006. Pengenalan

Analisis Material Anorganik dengan Difraksi Sinar-X. Retooling Program Batch

IV. Surabaya:, Jurusan Kimia Fakultas MIPA ITS.

Noble, R. D. and L.Falconer, J., 1995. “Direct Catalytic

Conversion of CH4 to CH3OH in A Non-isothermal Membrane Reactor”. Colorado :

Department of Chemical

Engineering-University of Colorado

Patnaik, P., 2004. Dean's Analytical Chemistry

Handbook. 2nd edition. New York :

McGraw-Hill

Pham, Q. N., Vijayakumar, M., Bohnke, C. dan Bohnke,

O., 2005. “Synthesis and Electrical

Characterization of Li0,30Ca0,35TaO3 Perovskite

Synthesized via a polymerized Complex Route”. Journal of Solid State Chemistry 178, 1915-1924

Prosiding Kimia FMIPA

Prasetyo, T., 2003. “Karakteristik Pembakaran

Metanol”. Makalah Pengantar

Falsafah Sains Program Pasca

Sarjana/S3. Bogor : Institut Pertanian Bogor Predoana, L., Malic, B., Kosec, M., Carata, M.,

Caldararu, M. dan Zaharescu, M., 2007.

“Characterization of LaCoO3

Powders Obtained by Water-based Sol–gel

Method with Citric Acid”. Journal of

the European Ceramic Society 27,

4407–4411

Ramachandran, V.S., Paroli, R.M., Beaudoin, J.J.dan Delgado, A.H., 2002. Handbook of Thermal

Analysis of Construction Materials. New York : William Andrew Publishing

Rousseau, S., Loridant, S., Delichere, P., Boreave, A. dan Deolume, J.P., 2008. “La(1-x)SrxCo(1-y)FeO3

Preovskite Prepared by Sol-gel Methode,

Applied Catalyst B: Environmental 88,

438-447

Royer, S., Alamdari, H., Duprez, D. dan, Kaliaguine, S., 2005. “Oxygen Storage Capacity of La 1-xA'xBO3 Perovskites (with A'= Sr, Ce;

B = Co, Mn)—Relation with Catalytic Activity in The CH4 Oxidation Reaction”.

Applied Catalysis B: Environmental 58, 273–288

Saito,T., 2004, Buku Teks Kimia Anorganik Online. Tokyo : Iwanami Shoten, Publishers

Sibilia, J.P., 1996. Materials Characterization and

Chemical Analysis. 2nd edition, New York :

Wiley-VCH

Song, K., Cui, H.X., Kim, S.D. dan Kang, S., 1999.

“Catalytic Combustion of CH4 And

CO On La1-xMxMnO3 Perovskites”.

Catalysis Today 47, 155-160

Sunarso, J., Baumann, S., Serra, J.M., Meulenberg, W.A., Liu, S., dan Dimiz da Costa, J.C.,

2008. “Mixed Ionic-Electronic

Conducting (MIEC) Ceramic Based

Membranes for Oxygen Separation”.

Journal of Membrane Science 320, 13-41

Sumantry, T., 2007, “Aplikasi Xrf untuk Identifikasi

Lempung pada Kegiatan Penyimpanan Lestari Limbah Radioaktif”,

Prosiding Seminar Nasional Teknologi

Pengelolaan Limbah VII, Pusat

Teknologi Limbah Radioaktif-BATAN Taguchi, H., Yamasaki, S., Itadani, A., Yosinaga M., dan

Hirota, K., 2008. “CO Oxidation on

Perovskite-Type LaCoO3 Synthesized

Using Ethylene Glycol and Citric Acid”.

Catalysis Communications 9, 1913–1915

Tanaka, H. dan Misono, M., 2001. “Advances in

Designing Perovskite Catalysts”.

Current Opinion in Solid State and Materials Science 5, 381–387

Valderrama, G., Kiennemann, A. dan Goldwasser M.R., 2008. “Dry Reforming of CH4 Over Solid

Solutions of LaNi1-XCoxO3” . Catalysis Today

133–135, 142–148

Vogel, 1990, Buku Teks Analisis Anorganik Kualitatif

Makro dan Semimikro. Jakarta: PT.

Kalman Media Pusaka

West, A.R., 1984. Solid State Chemistry and its

Application. Singapore: John Wiley &

Sons, 103-104

Windholz, M., Budhavari, S., Blumetti R.F., and Otterbein, E.S., 1983. The Merck Index an

Encyclopedia of Chemicals, Drugs, and Biologicals, 10th edition. New York : Merck &

Co., Inc.

Witono, J.A., 2008. Teknologi Gas to Liquid, Majari Magazine : UNTIRTA Chemical Engineering Day

Yang, W., Wang, H., Zhu, X dan Lin, L., 2005. “Development and Application of Oxygen Permeable Membrane in Selective Oxidation of Light Alkanes”. Topics in Catalysis 3, 155-167

Zhang, R., Villanueva, A., Alamdari, H. and Kaliaguine, S., 2006. Reduction of NO by CO over Nanoscale LaCo1-xCuxO3 and LaMn1-xCuxO3

Perovskites. Journal of Molecular Catalysis 258, 22-34