BAB III

LANDASAN TEORI

3.1. Definisi Tataletak Pabrik3

1. Memudahkan proses manufaktur

Tataletak pabrik (plant layout) dapat didefenisikan sebagai tata cara pengaturan fasilitas-fasilitas pabrik guna menunjang kelancaran proses produksi, dimana dalam pengaturan tersebut akan dilakukan pemanfaatan luas area dan penempatan mesin atau fasilitas penunjang lainnya, kelancaran gerakan pemindahan bahan, penyimpanan bahan (storage) baik yang bersifat temporer maupun permanen, personel kerja dan sebagainya. Tataletak pabrik berhubungan erat dengan segala proses perencanaan dan pengaturan tataletak dari mesin, peralatan, aliran bahan, dan orang-orang yang bekerja di masing-masing stasiun kerja yang ada.

Tataletak pabrik berfungsi untuk menggambarkan sebuah susunan yang ekonomis dari tempat-tempat kerja yang berkaitan, dimana barang-barang dapat diproduksi secara ekonomis. Sehingga tujuan utama yang ingin dicapai dari suatu tataletak pabrik adalah:

Tataletak harus dirancang sedemikian rupa termasuk susunan mesin-mesin, perencanaan aliran, sehingga proses manufaktur dapat dilaksanakan dengan cara yang efesien.

3

2. Meminimumkan pemindahan barang

Tataletak harus dirancang sedemikian rupa sehingga pemindahan barang diturunkan sampai batas minimum, jika mungkin komponen dalam keadaan diproses ketika dipindahkan.

3. Memelihara fleksibilitas susunan dan operasi

Meskipun sebuah pabrik atau departemen dapat dirancang untuk memproduksi sejumlah barang, adakalanya dihadapi beberapa keadaan yang memerlukan perubahan kemampuan produksinya. Beberapa perubahan yang terjadi mungkin saja dapat ditanggulangi dengan mudah jika diantisipasi dalam perencanaan awal. Cara yang umum untuk memudahkan penyusunan ulang peralatan ini adalah dengan membangun/ memasang sistem utilitas pada tempat- tempat yang sambungan- sambungan pelayanannya dapat dipasangkan dengan mudah ketika bangunan didirikan.

4. Memelihara perputaran barang setengah jadi yang tinggi

Keefesienan dapat tercapai bila bahan berjalan melalui proses operasi dalam waktu yang sesingkat mungkin.

5. Menurunkan penanaman modal pada peralatan

Susunan mesin yang tepat dan susunan departemen yang tepat dapat membantu menurunkan jumlah peralatan yang dibutuhkan.

6. Menghemat pemakaian ruang bangunan

7. Meningkatkan efisiensi tenaga kerja

Tataletak yang baik antara lain dapat mengurangi pemindahan bahan yang dilakukan secara manual, meminimumkan jalan kaki.

8. Memberi kemudahan, keselamatan dan kenyamanan bagi pekerja dalam melaksanakan pekerjaan.

3.2.Prinsip Dasar Tata Letak Pabrik4

Prinsip dasar dari proses perencanaan tata letak pabrik antara lain: 1. Prinsip integrasi secara total

“That layout is best which integrates the men, material, machinery

supporting activities, and any other considerations in way that result in the

best compromise”.

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu kesatuan operasi yang terbaik.

2. Prinsip jarak perpindahan bahan yang paling minimal.

“Other things being equal, that layout is best permits the materials to move

the minimum distance between operations”.

Hampir semua proses yang terjadi dalam suatu industri mencakup beberapa gerakan perpindahan dari material, yang tidak bisa dihindari secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke operasi lain, waktu dapat dihemat dengan cara mengurangi perpindahan jarak

4

perpindahan bahan tersebut. Hal ini dapat dilaksanakan dengan menerapkan operasi yang berikutnya sedekat mungkin dengan operasi sebelumnya.

3. Prinsip aliran suatu proses kerja

“Other things being equal, that layout is best that arranges the work area for

each operations or process in the same order or sequence that forms, treats,

or assembles the materials”.

Dengan prinsip ini, diusahakan untuk menghindari adanya gerak balik (back tracking), gerak memotong (cross movement), kemacetan (congestion), dan sedapat mungkin material bergerak terus tanpa hambatan. Ide dasar dari prinsip aliran konstan dengan minimum hambatan, kesimpangsiuran dan kemacetan.

4. Prinsip pemanfaatan ruangan

“Economy is obtained by using effectively all available space-both vertical

and horizontal”.

Pada dasarnya tata letak adalah suatu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, dan peralatan penunjang proses produksi lainnya, yang memilki tiga dimensi yaitu aspek volume (cubic space), dan bukan hanya sekedar aspek luas (floor space). Dengan demikian, dalam perencanaan tata letak, faktor dimensi ruangan ini juga perlu diperhatikan.

5. Prinsip kepuasan dan keselamatan kerja

“Other things being equal, that layout is best which makes works satisfying

Kepuasan kerja sangat besar artinya bagi seseorang, dan dapat dianggap sebagai dasar utama untuk mencapai tujuan. Dengan membuat suasana kerja menyenangkan dan memuaskan, maka secara otomatis akan banyak keuntungan yang bisa kita peroleh. Selanjutnya, keselamatan kerja juga merupakan faktor utama yang harus diperhatikan dalam perencanaan tata letak pabrik. Suatu layout tidak dapat dikatakan baik apabila tidak menjamin atau bahkan justru membahayakan keselamatan orang yang bekerja di dalamnya. 6. Prinsip fleksibilitas

“Other things being equal, that layout is best that can be adjusted and

rearrange at minimum cost and inconvenience”.

Prinsip ini sangat berarti dalam masa dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat, yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu mengimbanginya. Untuk ini, kondisi ekonomi akan bisa tercapai apabila tata letak yang ada telah direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (relayout) dengan cepat dan biaya yang relatif murah.

3.3.Prinsip-prinsip Pemngembangan Tipe Layout5

Pada bagian ini akan dijelaskan tentang prinsip-prinsip pengembangan tipe

layout mulai dari fasilitas system produksi bervolume rendah sampai produksi volume tinggi.

5

Groover, Mikell P. Otomasi Sistem Produksi dan Computer-Integrated Manufacturing

3.3.1. Fasilitas Sistem Produksi Bervolume Sedikit

Jenis fasilitas produksi yang biasanya terkait dengan sebaran kuantitas produksi antara 1 hingga 100 unit/tahun adalah jenis job-shop yang menghasilkan produk khusus dan unik dalam jumlah produksi yang rendah. Produk yang dihasilkan biasanya kompleks misalnya kapsul ruang angkasa, pesawat terbang dan mesin-mesin khusus. Order dari pelanggan jenis ini sering bersifat khusus dan

order berulang hampir tidak pernah terjadi.

Job-shop harus dirancang hingga mencapai fleksibilitas yang maksimum untuk menghadapi banyaknya macam dan banyaknya variasi produk. Bila produksinya berat dan besar sehingga sulit berpindah dalam pabrik, maka produk ini tetap berada di lokasi yang sama, setidaknya selama proses perakitan akhir berlangsung. Pekerja dan peralatan produksi mendatangi produk, bukan sebaliknya. Jenis tataletak produk untuk jenis ini dikenal dengan istilah Fix-position Layout (tata letak posisi tetap).

3.3.2.Fasilitas Sistem Produksi Bervolume Medium

untuk beragam jenis produk. Proses produksi ini dipakai biasanya pada kasus

make to stock, dimana sejumlah produk harus dibuat untuk memenuhi kapasitas gudang yang secara perlahan mulai berkurang seiring dengan permintaan . peralatan produksi biasanya diatur dalam tataletak proses.

Pendekatan alternatif yang memungkinkan untuk proses produksi medium ini bila variasi produknya bersifat lemah. Dalam hal ini tidak diperlukan banyak penggantian dan untuk proses berikutnya mungkin tidak diperlukan pergantian lagi. Seringkali dimungkinkan untuk menata konfigurasi peralatan sehingga sekelompok produk atau komponen sejenis dapat dibuat pada mesin yang sama tanpa harus kehilangan waktu pergantian yang signifikan. Pemrosesan atau perakitan suatu komponen/produk dapat diselesaikan dalam sel-sel yang terdiri dari sejumlah mesin atau stasiun kerja. Istilah cellular manufacturing seringkali dikaitkan dengan jenis produk ini. Setiap sel dirancang untuk memproduksi produk dengan variasi konfigurasi komponen yang terbatas, tapi lebih dikhususkan dalam memproduksi satu set komponen/produk jenis mengikuti prinsip-prinsip teknologi kelompok (group technology).

3.3.3. Fasilitas Sistem Produksi Bervolume Banyak

mengalir. Produksi kuantitas meliputi produksi missal untuk pembuatan komponen tunggal pada satu unit peralatan. Metode produksi biasanya menggunakan mesin-mesin standar yang dilengkapi dengan perkakas potong khusus, karenanya mesin-mesin tersebut khusus dipakai memproduksi satu macam komponen saja. Tataletak pabrik yang khusus untuk jenis produksi kuantitas tinggi adalah tataletak proses.

Tataletak pabrik sangat berkaitan erat dengan efesiensi dan efektivitas pekerjaan. Hal ini dapat diuraikan sebagai berikut :

1. Kegiatan produksi akan lebih ekonomis bila aliran suatu bahan dirancang dengan baik.

2. Pola aliran bahan menjadi dasar terhadap suatu susunan peralatan yang efektif. 3. Alat pemindahan bahan (material handling) akan mengubah pola aliran bahan

yang stasis menjadi dinamis dengan melengkapinya dengan alat angkut yang sesuai.

4. Susunan fasilitas-fasilitas yang efektif disekitar pola aliran bahan akan memberikan operasi yang efektif dari berbagai proses produksi yang saling berhubungan.

5. Operasi yang efisien akan meminimumkan biaya produksi.

Job shop

Cellular Manufacturing

Kuantitas Mengalir Produksi Massa

Variasi Produk

Kuantitas Produksi Tata Letak Posisi Tetap

Tata Letak Proses

Tata Letak Cellular

Tata Letak Produk

Fix Position

1 100 10.000 1.000.000

Sumber: Otomasi Sistem Produksi dan Computer-Integrated Manufacturing Hal 8

Gambar 3.1. Tipe-tipe Fasilitas dan Tataletak yang Digunakan untuk Berbagai Tingkat Kuantitas Produksi dan Variasi Produk

3.4. Material Handling6

Masalah utama dalam produksi ditinjau dari segi kegiatan/proses produksi adalah bergeraknya material dari satu tingkat ke tingkat proses produksi berikutnya. Untuk memungkinkan proses produksi dapat berjalan dibutuhkan adanya kegiatan pemindahan material yang disebut material handling.

Material handling merupakan penanganan material dalam jumlah yang tepat dari material yang sesuai dalam kondisi yang baik pada tempat yang cocok, pada waktu yang tepat dalam posisi yang benar, dalam urutan yang sesuai dan

6

biaya yang murah dengan menggunakan metode yang benar. Perencanaan

material handling penting sekali dipelajari karena kenyataan yang ada menunjukkan bahwa biaya material handling menyerap sebagian biaya produksi.

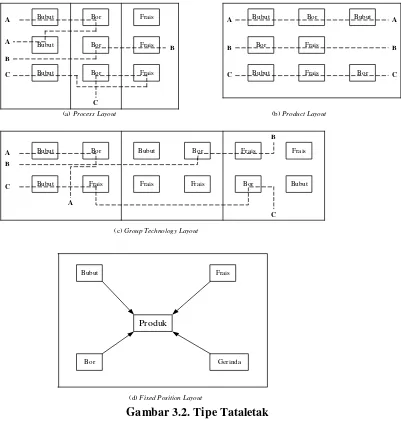

Bubut (a) Process Layout

Bubut

(b) Product Layout

Bubut

Bor Frais Frais

Bor Bubut

(c) Group Technology Layout

Bubut

Bor

Frais

Gerinda

Produk

(d) Fixed Position Layout

Gambar 3.2. Tipe Tataletak

3.4.1.Tujuan Utama Kegiatan Pemindahan Bahan

Tujuan utama dari perencanaan material handling adalah sebagai berikut: 1. Menjaga atau mengembangkan kualitas produk, mengurangi kerusakan, dan

2. Meningkatkan keamanan dan mengembangkan kondisi kerja. 3. Meningkatkan produktivitas:

a. Material akan mengalir pada garis lurus.

b. Material akan berpindah dengan jarak sedekat mungkin. c. Perpindahan sejumlah material pada satu kali waktu. d. Mekanisasi penanganan material.

e. Otomasi penanganan material.

f. Menjaga atau mengembangkan rasio antara produksi dan penanganan material.

g. Meningkatkan muatan/beban dengan penggunaan peralatan material handling otomatis.

4. Meningkatkan tingkat penggunaan fasilitas a. Meningkatkan penggunaan bangunan. b. Pengadaan peralatan serba guna.

c. Standarisasi peralatan material handling.

d. Menjaga, dan menempatkan seluruh peralatan sesuai kebutuhan dan mengembangkan program pemeliharaan preventif.

e. Integrasi seluruh peralatan material handling dalam suatu sistem.

3.4.2.Minimisasi Material Handling

Minimisasi material handling adalah kegiatan untuk memperkecil jumlah perpindahan yang dapat dirumuskan sebagai berikut:

��� (��) = � � ��� �

� �

�=1

���

S.t : X ij ≥ 0

d ij≥ 0

X ii = 0

Dimana : X ij = Frekuensi Perpindahan material dari mesin i ke mesin j.

d ij = Jarak Perpindahan dari mesin i ke mesin j.

n = jumlah mesin

3.4.3.Jarak Pemindahan Bahan

Material dapat dipindahkan secara manual (oleh tangan) maupun dengan menggunakan metode otomatis, material dapat dipindahkan satu kali ataupun beribu kali, material dapat dialokasikan pada lokasi yang tetap maupun secara acak, atau material dapat ditempatkan pada lantai maupun di atas.

Apabila terdapat dua buah stasiun kerja/departemen i dan j yang koordinatnya ditunjukkan sebagai (x,y) dan (a,b), maka untuk menghitung jarak antar dua titik tengah dij dapat dilakukan beberapa metode, yaitu:

1. Rectilinear Distance

dij = |x-a| + |y-b|

2. Euclidean Distance

Jarak diukur sepanjang lintasan garis lurus antara dua buah titik. Jarak

euclidean dapat diiliustrasikan sebagai conveyor lurus yang memotong dua buah stasiun kerja.

��� = �[(� − �)2+ (� − �)2]

3. Squared Euclidean Distance

Jarak diukur sepanjang lintasan sebenarnya yang meintas antara dua buah titik. Sebagai contoh, pada sistem kendaraan terkendali (guided vehicle system), kendaraan dalam perjalanannya harus mengikuti arah-arah yang sudah ditentukan pada jaringan lintasan terkendali. Oleh karena itu, jarak lintasan aliran bisa lebih panjang dibandingkan dengan rectilinear atau euclidean.

��� = (� − �)2+ (� − �)2

3.5. Group Technology7

Pada bagian ini akan dijelaskan tentang group technology. Diantaranya pengertian, metode dasar group technology dan ROC.

3.5.1. Pengertian Group Technology

Pendekatan teknologi kelompok pertama kali diperkenalkan oleh Burbidge tahun 1971 dan Mitrofanov tahun 1966. Mitrofanov menguraikan teknologi kelompok sebagai berikut: “Teknologi kelompok adalah kenyataan yang

7

menunjukkan bahwa banyak masalah saling mempunyai kemiripan dan dengan mengelompokkan masalah-masalah yang mirip, sebuah pemecahan dapat ditemukan untuk satu set permasalahan, sehingga menghemat waktu dan upaya.” Dalam sistem produksi, teknologi kelompok dapat diaplikasikan untuk area permasalahan yang berbeda. Untuk rancangan komponen, banyak komponen yang memiliki kemiripan bentuk. Komponen-komponen tersebut dapat dikelompokkan ke dalam famili-famili rancangan yang dapat diidentifikasi berdasarkan ciri-ciri komponen. Banyak komponen memiliki perbedaan bentuk dan fungsi, tetapi semuanya memerlukan proses yang sama, seperti internal boring, face milling, hole drilling dan sebagainya. Artinya bahwa komponen-komponen tersebut mempunyai kemiripan yang sama dalam proses.

Menurut Kusiak, teknologi kelompok merupakan filosofi atau konsep dalam industri manufaktur yang mengidentifikasi serta mencari kesamaan komponen-komponen yang diproduksi dalam proses operasi (proses manufaktur) maupun dalam desainnya. Dalam industri manufaktur dengan tipe batch

untukmulti product, small lot sized production, masing-masing part secara konvensional diperlakukan secara khusus dari perancangan sampai pabrikasi.

semi flow line production, melalui pengelompokan mesin, pengurangan persediaan barang setengah jadi, pengurangan waktu total, dan lain-lain.

3.5.2. Pembentukan Part Family dan Machine Cell Teknologi Kelompok Seperti yang telah diuraikan di atas, teknologi kelompok adalah suatu filosofi dari industri manufaktur dimana komponen-komponen diidentifikasi dan dikelompokkan dengan memanfaatkan kesamaan dalam desain atau proses manufaktur. Komponen-komponen yang dikategorikan sama dikelompokkan dalam satu famili. Setiap famili mempunyai karakteristik desain atau proses manufaktur yang sama sehingga proses manufaktur menjadi lebih efisien. Efisiensi ini dicapai dengan menyusun peralatan produksi ke dalam sel-sel, untuk membentuk aliran kerja. Part family didefinisikan sebagai sekelompok komponen yang mempunyai kemiripan dalam keistimewaan desain atau proses produksinya. Suatu part family mungkin dikelompokkan karena kemiripan desain seperti bentuk geometris, ukuran, material dan lain-lain. Sekelompok komponen dapat juga dikelompokkan menjadi satu famili karena adanya kesamaan dalam proses produksinya. Sekelompok komponen dikatakan mempunyai proses produksi yang sama apabila proses produksi, mesin yang digunakan, jenis dan urutan prosesnya serta kebutuhan alatnya sama.

3.5.3. Metode Dasar Group Technology8

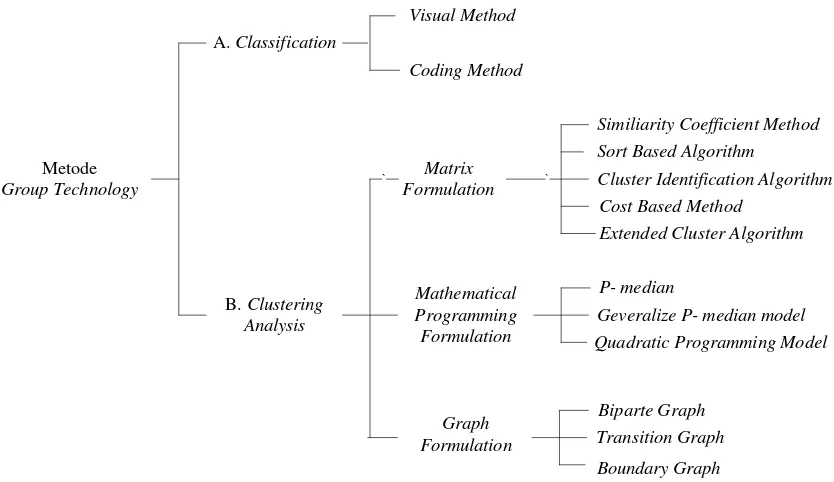

Metode dasar dalam group technology dapat dilihat pada Gambar 3.3.

8

1. Metode klasifikasi

Metode ini digunakan untuk mengelompokkan part menjadi part family

berdasarkan ciri-ciri desainnya. Metode ini terbagi atas: a. Metode visual (visual method)

Metode visual adalah suatu prosedur semi sistematis, dimana komponen dikelompokkan berdasarkan kemiripan dari bentuk geometrisnya. Pengelompokan dengan metode ini tergantung kepada preferensi personal. Oleh karena itu, metode ini bisa dipakai pada kasus dimana jumlah komponen lebih sedikit.

b. Metode kode (coding method)

Metode ini merupakan suatu proses yang sistematis dalam menentukan suatu nilai alphanumerik untuk setiap komponen berdasarkan ciri-ciri tertentu dari suatu komponen. Tiap digitnya menandakan ciri part tersebut, yang dapat mengelompokkan part, yaitu: (a) bentuk dnan kompleksitas geometris, (b) dimensi, (c) jenis material, (d) bentuk bahan baku, (e) keakuratan.

Jadi apabila digunakan sistem sandi atau kode, masing-masing komponen diberi kode yang terdiri dari angka atau huruf, masing-masing kode menunjukkan kelompok komponen. Sistem pengkodean yang dipakai tergantung pada sejauh mana tingkat informasi yang akan ditonjolkan pada kelima pengelompokan tadi. Misalnya, sistem pengkodean bisa hanya bentuk dan ukuran yang dicantumkan, apabila penekanan pada kedua poin tersebut yang diperlukan. Ada tiga tipe dasar yang dapat digunakan, yaitu9

9

Groover, Mikell P.Op. cit. p. 426-427

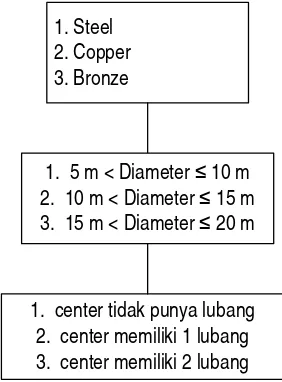

Monocode

Pengkodean monocode merupakan sebuah struktur pohon yang memberikan informasi tentang digit yang terikat, dimana setiap urutan symbol bergantung pada simbol yang mendahuluinya. Pengkodean seperti ini dapat dilihat pada Gambar 3.4.

Metode

Group Technology

A. Classification

B. Clustering Analysis

Visual Method

Coding Method

Mathematical Programming Formulation

Geveralize P- median model P- median

Quadratic Programming Model

Biparte Graph Transition Graph

Boundary Graph Graph

Formulation Matrix

Formulation Cluster Identification Algorithm

Cost Based Method Extended Cluster Algorithm Sort Based Algorithm Similiarity Coefficient Method

` `

Gambar 3.3. Metode Group Technology

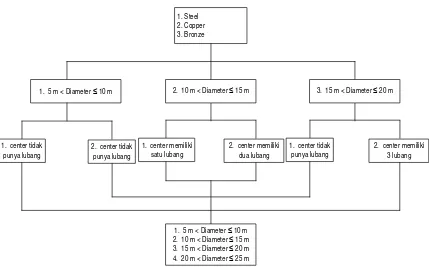

Polycode, artinya bahwa nilai digit tertentu selalu mengindikasikan fitur yang

sama dan sangat mudah membacanya. Pengkodean ini tidak tergantung pada nilai simbol yang mendahuluinya, seperti pada Gambar 3.5.

Hybrid, merupakan perpaduan di antara kedua pengkodean monocode dan

polycode, seperti pada Gambar 3.6.

monocode, angka 1 berarti angka yang menunjukkan part berbentuk silinder sedangkan angka 2 menunjukkan part berbentuk persegi. Digit kedua, yaitu angka 5 tergantung pada nilai dari digit yang pertama. Jika digit sebelumnya 1, maka angka 5 menunjukkan rasio diameter part. Jika digit sebelumnya 2, maka angka 5 menunjukkan panjang part. Dalam polycode, angka 5 memiliki arti yang sama tanpa bergantung pada angka 1 dan angka 2. Misalnya, angka 5 menunjukkan panjang part. Hybrid merupakan perpaduan antara monocode dan polycode.

1. Steel 2. Copper 3. Bronze

1. 5 m < Diameter ≤ 10 m 2. 10 m < Diameter ≤ 15 m 3. 15 m < Diameter ≤ 20 m

1. center tidak punya lubang

2. center tidak punya lubang

1. center memiliki satu lubang

2. center memiliki dua lubang

1. center tidak punya lubang

2. center memiliki 3 lubang

Gambar 3.4. Sistem Monocode Lubang

Dari Gambar 3.4, misalkan kode part yang diberikan adalah 312. Maka arti dari kode tersebut adalah part tersebut terbuat dari bahan bronze, dengan 5m< Diameter ≤ 10m dengan memiliki satu lubang pada centernya. Artinya bahwa digit kedua mempengaruhi digit ketiga.

tidak akan berpengaruh ke digit ketiga. Karena untuk setiap part arti simbol dalam digit tersebut memiliki arti yang sama.

1. Steel 2. Copper 3. Bronze

1. 5 m < Diameter ≤ 10 m 2. 10 m < Diameter ≤ 15 m 3. 15 m < Diameter ≤ 20 m

1. center tidak punya lubang 2. center memiliki 1 lubang 3. center memiliki 2 lubang

Gambar 3.5. Sistem Polycode

Dalam sistem hybrid, kode part menunjukkan penggabungan pengkodean dengan monocode dan polycode, seperti pada Gambar 3.6. Misalkan kode part

3123, maka part terbuat dari bahan bronze, 5m< Diameter ≤ 10m, memiliki satu lubang pada centernya serta 15m < Tinggi ≤ 20m.

2. Metode analisis cluster (cluster analysis method)

Dasar pengelompokan pekerjaan pada metode analisis cluster adalah bobot dari objek, yakni pengelompokan objek menjadi kelompok yang homogen berdasarkan pada ciri-ciri objek.

Penerapan analisis cluster pada group technology adalah pengelompokan

1. Steel 2. Copper 3. Bronze

1. 5 m < Diameter ≤ 10 m 2. 10 m < Diameter ≤ 15 m 3. 15 m < Diameter ≤ 20 m

1. center tidak punya lubang

2. center tidak punya lubang

1. center memiliki satu lubang

2. center memiliki dua lubang

1. center tidak punya lubang

2. center memiliki 3 lubang

1. 5 m < Diameter ≤ 10 m 2. 10 m < Diameter ≤ 15 m 3. 15 m < Diameter ≤ 20 m 4. 20 m < Diameter ≤ 25 m

Gambar 3.6. Sistem Hybrid

Dalam formulasi matriks dihasilkan matriks mesin-part (matriks insiden, aij) yang berisi elemen bernilai 1 dan 0, yang diartikan sebagai berikut:

1 : bila mesin i digunakan untuk mengerjakan part j. 0 : bila mesin i tidak digunakan untuk menghasilkan part j. Hasil analisis cluster memberi dua kemungkinan, di antaranya: a. Cluster yang terpisah sempurna atau mutually separable cluster (MSC)

MSC merupakan hasil pengelompokan yang ideal. Analisis cluster yang dilakukan menghasilkan blok MC (machine cell) dan PF (part family) yang benar-benar terpisah. Artinya, sebuah sel mesin benar-benar hanya dipakai untuk mengerjakan satu part family, seperti pada Gambar 3.7. Demikian juga sebuah part family hanya dikerjakan di dalam satu sel mesin. Part family

produksinya. Sedangkan machine cell merupakan kelompok mesin-mesin yang dilalui part-part yang sama. Namun hal ini sangat jarang bisa didapat, karena keterbatasan sumber daya yang dimiliki.

Gambar 3.7. Mutually Separable Cluster (MSC) b. Cluster yang terpisah sebagian atau partially separable cluster (PSC)

PSC menandakan bahwa sistem produksi yang akan diterapkan group technology tidak dapat didekomposisikan secara murni, seperti pada Gambar 3.8.

Gambar 3.8. Partially Separable Cluster (PSC)

Dari gambar di atas terlihat bahwa part 5 membutuhkan pengerjaan di mesin 1 dan mesin 3 yang terletak di mesin yang berbeda, yaitu MC-1 dan MC-2. Part

3.5.4. Rank Order Clustering (ROC)10

1. Untuk masing-masing baris dari matriks insiden mesin-komponen diberikan bobot biner dan dihitung ekuivalen decimal (bobot). Misalnya, nilai keterkaitan komponen-mesin untuk baris 1 adalah 0 1 1 0 0 0, maka nilai ekuivalen desimalnya adalah:

Metode rank order clustering (ROC) merupakan pengelompokan yang didasarkan pada sortasi baris dan kolom dari matriks insiden komponen mesin. Model rank order clustering (ROC) adalah metode yang dikembangkan oleh Jhon R. King. Konsep yang dipakai pada pendekatan ini adalah untuk membentuk blok diagonal dengan mengalokasikan ulang kolom dan baris matriks komponen mesin secara berulang-ulang yang dinyatakan dengan nilai binary.

Adapun keunggulan dari metode ROC adalah pengelompokan komponen mesin yang lebih mudah, efektif dan efisien jika dibandingkan dengan metode analisis cluster lainnya. ROC mudah dalam mendesain kelompok komponen (part family) dan kelompok mesin (machine cell) serta dapat lebih mudah melihat mesin yang bottleneck..

Adapun langkah-langkah pengerjaan dengan menggunakan rank order clustering (based sorted algorithm) untuk mendapatkan pengelompokan komponen adalah sebagai berikut:

0 x 25 + 1 x 24 + 1 x 23 + 0 x 22 + 0 x 21 + 0 x 20 = 24

2. Diurutkan nilai ekuivalen baris dari urutan terbesar hingga terkecil (decreasing order).

10

3. Matriks ditransformasikan dengan mengganti baris dan kolom.

4. Diurutkan diurutkan nilai ekuivalen kolom dari urutan terbesar hingga terkecil (decreasing order).

5. Perhatikan apakah ranking atau urutan nilai ekuivalen baris dan kolom berbeda. Jika ya, lanjutkan ke langkah 6. Jika tidak, perhitungan berhenti. 6. Ulangi langkah 1 sampai dengan 4 sampai urutan atau ranking

masing-masing elemen dalam baris dan kolom tidak berbeda. Contoh11

Mesin :

Asumsikan matriks komponen-mesin seperti pada Tabel 3.1. Tabel 3.1. Matriks Keterkaitan Mesin-Komponen

Part

Langkah 1: Hitung nilai desimal ekuivalen berdasarkan sistem biner seperti yang ditunjukkan pada Tabel 3.2

Tabel 3.2. Pembobotan Sistem Biner

Baris III (Mesin C) = 0 x 24 + 1 x 23 + 0 x 22 + 1 x 21 + 0 x 20 = 10 Baris IV (Mesin D) = 1 x 24 + 0 x 23 + 1 x 22 + 0 x 21 + 0 x 20 = 20

Urutkan nilai di atas mulai dari yang terbesar hingga terkecil, seperti pada Tabel 3.3.

Tabel 3.3. Rangking Nilai Desimal pada Mesin

Mesin

Langkah 2: Urutkan nilai desimal baris tersebut dari yang terbesar hingga terkecil seperti pada Tabel 3.4.

Tabel 3.4. Urutan Nilai Desimal pada Mesin

Mesin

Langkah 3: Untuk part, seperti langkah 1 & 2.

Tabel 3.5. Ranking Nilai Desimal pada Part

Mesin Part Ranking

Langkah 4: Untuk part akhir langkah 1 & 2

Tabel 3.6. Urutan Nilai Desimal Iterasi Terakhir

Mesin Part

1 3 2 4 5

Karena urutan dari baris dan kolom sudah sesuai dari yang terbesar hingga terkecil, maka perhitungan dihentikan dan akan terbentuk beberapa kelompok. Dari Tabel 3.6. didapatkan bahwa terdapat dua kelompok yaitu:

Kelompok 1 : MC-1 (sel mesin-1) : Mesin B, Mesin D. PF-1 (part family-1) : 1, 3

Kelompok 2 : MC-2 (sel mesin-2) : Mesin C dan Mesin A PF-2 (part family-2) : 2, 4 dan 5

3.6.Algoritma BLOCPLAN12

BLOCPLAN merupakan system perancangan tata letak fasilitas yang dikembangkan oleh Donaghey dan Pire pada Departemen Teknik Industri, Universitas Houston. Program ini membuat dan mengevaluasi tipe-tipe tata letak dalam merespon data masukan. BLOCPLAN mempunyai kemiripan dengan Craft

dalam penyusunan departemen. Perbedaan antara BLOCPLAN dan Craft adalah bahwa BLOCPLAN dapat meggunakan keterkaitan sebagai input data, sedangkan

Craft hanya menggunakan peta dari-ke (from to chart). Biaya tata letak dapat

12

diukur baik berdasarkan ukuran jarak maupun dengan kedekatan. Jumlah baris di dalam BLOCPLAN ditentukan oleh program dan biasanya dua atau tiga baris.

Sama halnya dengan Craft, BLOCPLAN juga mempunyai kelemahan yaitu tidak akan menangkap layout secara akurat. Pengembangan tata letak hanya dapat dicari dengan melakukan perubahan atau pertukaran letak departemen satu dengan yang lainnya. Selain peta keterkaitan BLOCPLAN, kadang-kadang juga menggunakan input data lain yaitu peta from to chart, hanya saja kedua input tersbut hanya digunakan salah satu saja saat melakukan evaluasi tataletak.

13

1. Random

BLOCPLAN merupakan singkatan dari Block Layout Overview with Computerized Planning using Logic and Algorithm. Data-data yang dipakai dalam algoritma BLOCPLAN dapat berupa data kuantitatif yang dibentuk dengan menggunakan Activity Relationship Chart (ARC) maupun data kuantitatif yang berupa aliran produk dan ukuran dari area bangunan (departemen) yang akan ditempati oleh fasilitas. Setelah semua data dimasukkan akan dihasilkan layout

secara random dimana pertukaran letak fasilitas-fasilitas terus dilakukan hingga tercapai layout yang lenih baik tetapi jumlah iterasi terbatas yaitu maksimal 20. BLOCPLAN dapat menganalisa maksimal 18 fasilitas dalam suatu tataletak (layout). BLOCPLAN dapat menghasilkan layout dengan beberapa cara yaitu:

BLOCPLAN menghasilkan layout secara acak memperhatikan data ARC

13

2. Improvemen Algorithm

Menggunakan sebuah layout awal yang nantinya akan dikembangkan oleh BLOCPLAN.

3. Automatic Search Algorithm

BLOCPLAN akan mengembangkan layout baru dengan jumlah iterasi maksimal 20 kali.

Prinsip analisis dari algoritma BLOCPLAN adalah nilai R-Score yang paling besar dari 20 iterasi dan apabila terdapat nilai yang sama maka dilihat dari

Rel-disk score yang paling kecil. Berikut ini adalah langkah-langkah dalam menggunakan software BLOCPLAN:

1. Memasukkan semua departemen beserta luas areanya 2. Memasukkan Activity Relationship Chart

3. Memasukkan data luas lokasi 4. Memilih single story layout menu

5. Membuat layout dengan cara random layout

6. Menganalisa hasil dari semua layout yang sudah disimpan

Layout terbaik dilihat dari nilai R-Score yang paling besar. Layout score

diperoleh dari hasil pembagian total score pada pembobotan ARC yang dapat tercapai dengan total score keseluruhan dikalikan 2.

�����������= ����� ����� yang dapat tercapai ����� ����� keseluruhan x 2

Nilai rel disk score diperoleh dari penjumlahan semua nilai rel disk score

Rel− ���������= � � ��� �

�=1−1 �−1

�=1

���

Keterangan:

dij = Jarak rectilinear antara fasilitas i dan j

rij = nilai hubungan kedekatan antara fasilitas i dan j

R-score dari masing-masing layout yang mungkin dengan layout yang terbaik adalah dengan R-score yang paling besar. Nilai R-score adalah antara 0 dan 1 (0 ≤ R-score ≤ 1).

Dimana: � − �����= 1− ����������������� −���������� −����� ����������

Lower bound = d21s1 + d20s0 + ……

Artinya nilai d (nilai d adalah jarak antar fasilitas terendah) dengan nilai s (nilai s adalah hubungan kedekatan antara fasilitas) terndah kemudian nilai d tertinggi selanjutnya dikalikan dengan nilai s terendah, demikian seterusnya.

Lower bound = d1s1 + d2s1 + ……

Berikut ini contoh penggunaan software BLOCPLAN:

1. Buka software Blocplan dan pilih input data keyboard dengan menekan K diikuti oleh Enter.

Gambar 3.9. Input Sumber Data 2. Input jumlah departemen yang akan disusun.

Gambar 3.10. Input Data Jumlah Departemen 3. Input Nama Departemen dan Luas Area.

4. Input nilai hubungan pada masing-masing aktivitas.

Gambar 3.12. Input Nilai Hubungan Masing-masing Aktivitas 5. Selanjutnya akan muncul score pada daripada masing-masing departemen.

Gambar 3.13. Score Masing-masing Departemen 6. Pilih Single-Story Layout Menu

7. Pilih Random Layout

Gambar 3.15. Memilih Random Layout pada Pilihan Menu 8. Layout Seluruh Departemen yang Sudah Tersusun

BAB IV

METODOLOGI PENELITIAN

4.1.Jenis Penelitian14

Penelitian ini merupakan descriptive research yang bertujuan untuk mengembangkan suatu rancangan layout yang lebih efisien dari keadaan sekarang. Penelitian ini juga digolongkan penelitian deksriptif karena pemecahan masalah tataletak yang ada dilakukan secara sistematis dan berdasarkan data yang ada sekarang.

4.2. Lokasi dan Waktu Penelitian

Penelitian ini dilakukan di PT. Apindowaja Ampuh Persada yang terletak di Jalan K.L Yos Sudarso Km 10,5 Kampung Mabar, Medan Sumatera Utara. Penelitian dilakukan pada bulan November-Desember 2011. Penelitian dilakukan pada lantai produksi dan seluruh fasilitas perusahaan.

4.3. Kerangka Konseptual

Kerangka teoritis merupakan model konseptual yang berkaitan dengan bagaimana seseorang menyusun teori atau menghubungkan secara logis beberapa faktor yang dianggap penting untuk masalah. Dalam kerangka teoritis membahas saling ketergantungan antar variabel yang dianggap perlu untuk melengkapi

14

dinamika situasi yang sedang diteliti. Oleh karena itu, dibentuk kerangka teoritis dalam penelitian ini sebagai berikut:

Momen Perpindahan Minimum

Jarak Perpindahan Frekuensi Perpindahan Volume Produksi

Urutan Proses Produksi

Luas area mesin

Perbaikan tataletak fasilitas Kapasitas Material

Handling

Gambar 4.1. Kerangka Konseptual Penelitian

Variabel bebas yang berpengaruh terhadap perancangan penelitian adalah sebagai berikut :

1. Kapasitas Material Handling : menyatakan muatan yang dapat ditampung dalam sekali pemindahan

2. Urutan Proses produksi : menyatakan urutan proses produksi tiap sparepart

3. Volume Produksi : menyatakan jumlah produk yang dihasilkan oleh perusahaan

4. Luas Area Mesin : menyatakan dimensi (panjang x lebar) area mesin

5. Frekuensi Perpindahan : seberapa banyak proses pemindahan yang terjadi dalam menyelesaikan produk

Variabel terikat yang dipengaruhi terhadap perancangan penelitian adalah momen perpindahan minimum yang menyatakan seberapa besar momen perpidahan (frekuensi perpindahan x jarak perpindahan) yang dihasilkan.

4.4.Pengumpulan Data

Pada bagian ini akan dijelaskan mengenai sumber data penelitian, instrumen penelitian yang digunakan dan metode pengumpulan data yang dilakukan.

4.4.1. Sumber Data

Data yang diperlukan untuk merancang ulang tataletak pabrik dengan menggunakan metode Rank Order Clustering dan Algoritma BLOCPLAN adalah sebagai berikut :

1. Data Primer

Data primer yang akan dikumpulkan adalah sebagai berikut :

a. Dimensi mesin dan luas area mesin yang digunakan dilantai produksi b. Luas area fasilitas pabrik

2. Data Sekunder

Data sekunder yang akan dikumpulkan adalah sebagai berikut : a. Volume produksi

b. Jenis sparepart yang yang dihasilkan dari perusahaan c. Mesin dan peralatan yang digunakan

4.4.2. Instrumen Penelitian

Untuk penelitian digunakan instrumen penelitian berupa meteran, walking measure, tabel isian data, dan pedoman wawancara.

4.4.3. Pelaksanaan Penelitian

Penelitian dilakukan di perusahaan pada bulan November-Desember 2011. Studi pendahuluan dilakukan yaitu dengan melihat kondisi lantai produksi. Dari hasil studi pendahuluan yang dilakukan diketahui bahwa adanya susunan tataletak fasilitas produksi yang tidak baik. Hal ini dapat dilihat dari terjadinya backtracing

pada proses pembuatan produk dan terdapatnya work in process. Untuk memberi solusi pada masalah tersebut, maka dilakukan perbaikan susunan tataletak fasilitas di perusahaan dengan mengumpulkan data-data yang dapat diperoleh dari perusahaan.

Pengumpulan data di perusahaan dilakukan dengan memasuki area produksi untuk mendapatkan data yang dibutuhkan. Pada lantai produksi dilakukan pengukuran dimensi mesin-mesin yang digunakan dan area mesin tersebut, dalam hal ini peneliti menggunakan meteran sebagai alat ukur. Untuk mengetahui uraian proses produksi dari sparepart, maka dilakukan wawancara dengan pembimbing perusahaan dan karyawan yang bekerja di lantai produksi. Di lantai produksi peneliti juga mencatat jenis peralatan pemindahan bahan yang digunakan di lantai produksi. Demikian halnya fasilitas produksi, untuk fasilitas pabrik juga dilakukan pengukuran dimensi tiap fasilitas dengan menggunakan

Selain pengukuran langsung yang dilakukan di perusahaan, pengumpulan data juga dilakukan dengan mencatat data-data yang dibutuhkan dari dokumen perusahaan, diantaranya jenis sparepart yang dihasilkan perusahaan, jenis mesin yang digunakan, uraian proses produksi, dan volume produksi satu tahun terakhir.

4.4.4. Metode Pengumpulan Data15

a. Teknik survei, yakni dengan melakukan pengamatan dan pengukuran langsung pada lantai produksi perusahaan. Data yang diperoleh yaitu dimensi dan area mesin dan dimensi fasilitas pabrik.

Pada penelitian ini, teknik pengumpulan data yang dilakukan adalah berupa :

b. Teknik wawancara, yakni dengan melakukan wawancara dan diskusi dengan pembimbing lapangan perusahaan. Data yang diperoleh yaitu urutan proses produksi sparepart.

c. Teknik dokumentasi, yakni dengan memperoleh data mengenai perusahaan PT. Apindowaja Ampuh Persada berupa dokumen-dokumen yang mendukung pengerjaan laporan. Data yang diperoleh yaitu jenis-jenis sparepart, data mesin dan volume produksi.

d. Studi kepustakaan, yakni dengan membaca buku-buku dan jurnal-jurnal yang berkaitan dengan penerapan metode Rank Order Clustering dan Algoritma BLOCPLAN.

15

4.5. Metode Pengolahan Data

Metode yang digunakan pada penelitian ini untuk melakukan perancangan ulang tata letak pabrik adalah metode Rank Order Clustering dan Algoritma BLOCPLAN. Pengolahan data dilakukan dengan mengikuti beberapa tahapan,yaitu:

1. Penggambaran block layout awal lantai produksi dan fasilitas pabrik

Penggambaran lantai produksi dalam bentuk block layout dilakukan dengan meninjau dari tata letak pabrik yang ada saat ini.

2. Penentuan Jarak Antar Departemen

Jarak antar departemendiukur dengan menggunakan jarak rectilinear, dimana jarak diukur mengikuti jalur tegak lurus. Jarak departemen dihitung dengan mengambil titik pusat departemen (center point of department). Dalam pengukuran jarak rectilinear digunakan rumus sebagai berikut.

dij = |xi - xj| + |yi - yj|

3. Penentuan Frekuensi Perpindahan Material Antar Departemen

Frekuensi perpindahan ditentukan untuk memperlihatkan banyaknya jumlah aliran perpindahan material yang terjadi dalam proses produksi. Frekuensi perpindahan ditentukan dari volume produksi dan ukuran batch.

4. Perhitungan momen perpindahan awal

5. Pengolahan data dengan menggunakan metode Rank Order Clustering (ROC)

Pembentukan kelompok komponen dan kelompok mesin dengan metode ROC yaitu dengan melihat nilai ekuivalen desimalnya. Langkah awal dalam pembentukan kelompok ini adalah membuat matriks insiden. Dari matriks insiden ini akan ditentukan nilai ekuivalen desimal. Nilai desimal tersebut akan diurutkan mulai dari nilai tertinggi hingga terendah, baik untuk nilai kolom maupun baris. Pengurutan ini dilakukan terus hingga urutan kolom dan baris tidak berubah. Dari matriks tersebut akan dapat dilihat part family dan

machine cell yang terbentuk.

7. Pengolahan data menggunakan algoritma BLOCPLAN

Pengolahan data dengan menggunakan metode BLOCPLAN dimulai dengan memberi nilai masing-masing simbol keterkaitan departemen pada setiap fasilitas yang ada di perusahaan. Selanjutnya digunakan software

BLOCPLANuntuk mendapatkan layout terbaik sebanyak 20 kali iterasi.

4.6. Metode Analisis Rancangan

Analisis dilakukan terhadap layout awal, hasil rancangan layout lantai produksi dengan menggunakan metode Rank Order Clustering (ROC), hasil rancangan layout fasilitas pabrik dengan metode Algoritma BLOCPLAN.

4.7. Kesimpulan dan Saran

Perumusan Masalah - Identifikasi penyebab masalah - Penetapan tujuan

Studi Literatur Teknologi Kelompok (ROC) dan Algoritma Blocplan

Studi Lapangan - Proses produksi

- Evaluasi kinerja layout awal

Pengumpulan Data

Pengolahan Data - ROC untuk rancangan lantai produksi

- Algoritma Blocplan untuk fasilitas pabrik

Analisis Rancangan Perbandingan layout awal

dengan layout usulan

Kesimpulan dan Saran Studi Pendahuluan

Gambar 4.2. Blok Diagram Langkah-langkah Penelitian

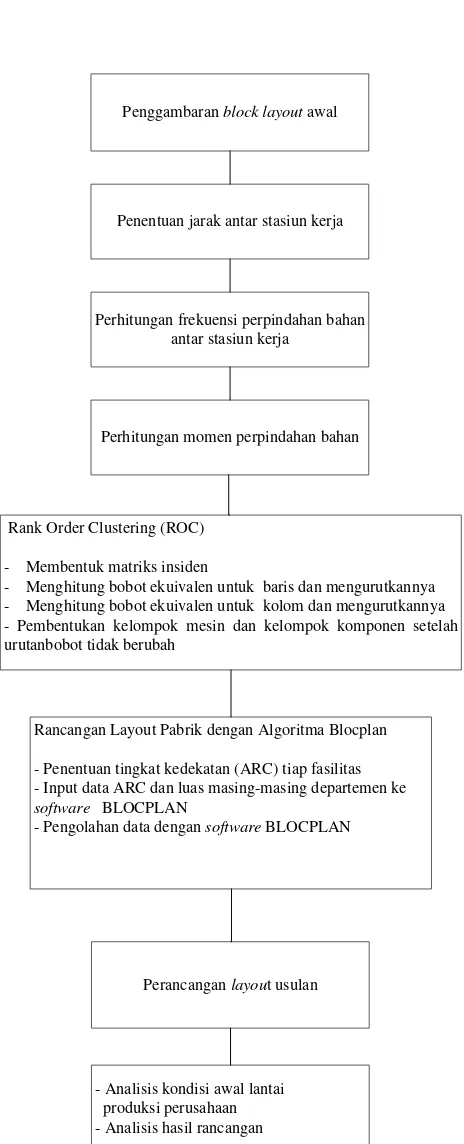

Penentuan jarak antar stasiun kerja Penggambaran block layout awal

Rank Order Clustering (ROC)

- Membentuk matriks insiden

- Menghitung bobot ekuivalen untuk baris dan mengurutkannya - Menghitung bobot ekuivalen untuk kolom dan mengurutkannya - Pembentukan kelompok mesin dan kelompok komponen setelah urutanbobot tidak berubah

Rancangan Layout Pabrik dengan Algoritma Blocplan

- Penentuan tingkat kedekatan (ARC) tiap fasilitas - Input data ARC dan luas masing-masing departemen ke software BLOCPLAN

- Pengolahan data dengan software BLOCPLAN

Perancangan layout usulan Perhitungan frekuensi perpindahan bahan

antar stasiun kerja

Perhitungan momen perpindahan bahan

- Analisis kondisi awal lantai produksi perusahaan - Analisis hasil rancangan

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Data yang dikumpulkan diperoleh melalui dokumen perusahaan (data sekunder) dan pengukuran langsung (data primer).

5.1.1. Data Sekunder

Data sekunder yang diperlukan dalam menyelesaikan permasalahan tataletak fasilitas pada perusahaan ini antara lain:

1. Volume Produksi

Volume produksi yang dihasilkan untuk masing-masing jenis sparepart dalam setahun terakhir dapat dilihat pada Tabel 5.1.

2. Data Mesin Perusahaan

Data mesin dalam hal ini mencakup jenis mesin, jumlah mesin dan ukuran mesin. Data mesin dapat dilihat pada Tabel 5.2.

5.1.2. Data Primer

Data primer yang diperlukan dalam menyelesaikan permasalahan tataletak fasilitas pada perusahaan ini antara lain:

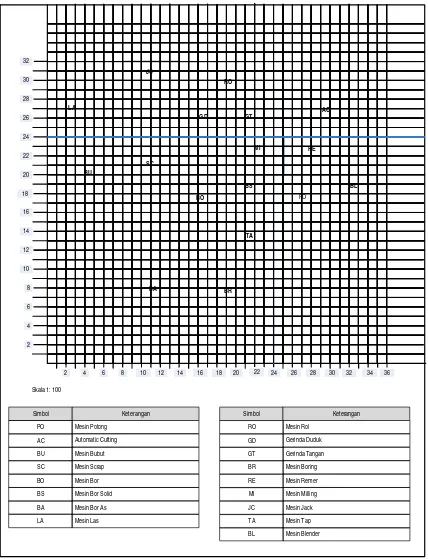

1. Block Layout Lantai Produksi Awal

Setiap stasiun kerja pada lantai produksi digambarkan dalam bentuk block layout

departemen produksi PT. Apindowaja Ampuh Persada dapat dilihat pada Gambar 5.1.

Tabel 5.1. Jenis Sparepart dan Volume Produksi Setahun Terakhir (September 2010-Agustus 2011)

No Jenis Sparepart Kode Sparepart Volume (unit)

1 RH/LH Screw Worm AP1 108

2 Main Shaft AP2 292

3 Extension shaft AP3 500

4 Flexible Coupling AP4 628

5 Hub Coupling AP5 133

6 Intermediate Gear AP6 372

7 Cone Guide AP7 272

8 Cone AP8 408

9 Press cage AP9 400

10 Strainer AP10 394

11 Protection Nut AP11 288

12 Hydraulic Silinder AP12 296

13 Pin and Nut Coupling AP13 500

14 Flange Bushing AP14 664

15 Bushing AP 15 477

16 Dismelting Plate AP16 240

17 Lengthening Keys AP17 240

18 Worm Lengthening AP18 100

19 Coupling Digester AD1 144

20 V-belt AD2 706

21 Wear Liner AD3 500

22 Explerer arm AD4 472

23 Bottom wear plate AD5 90

24 Bottom base plate AD6 100

25 Bottom pivot AD7 75

26 Digester long arm AD8 531

27 Digester short arm AD9 391

28 Gear Wheel AD10 70

29 Pinion AD11 550

30 Cover Plate AD12 216

31 Ekstension nut AD13 697

32 Screw with nut AD14 774

33 Pulley gear reducer AD15 760

34 Console Flange AD16 70

Sumber : PT. Apindowaja Ampuh Persada

Tabel 5.2. Data Mesin No Jenis Mesin Kode

Mesin

Jumlah Mesin

Ukuran mesin (pxl)(meter)

Area Mesin (pxl)(meter)

1 Potong PO 4 3.2 x 1.7 10 x 6

2 Automatic Cutting

AC 2 3.5 x 1.5 11 x 4

3 Bubut BU 12 2.5 x 1.2 14 x 8

4 Scrap SC 5 2.8 x 1.5 14 x 6

5 Bor BO 5 2,6 x 1.5 14 x 5

6 Bor solid BS 1 2.7 x 1.4 5 x 5

7 Bubut as BA 1 6.0 x 2 10 x 6

8 Las LA 10 1,2 x 0.7 8 x 6

9 Rol RO 2 4.0 x 1.8 10 x 3

10 Gerinda duduk GD 2 2.0 x 1.5 5 x 3

11 Gerinda tangan GT 2 1,5 x 1.5 5 x 3

12 Boring BR 4 5.0 x 1.7 10 x 10

13 Remer RE 1 2,7 x 1.5 5 x 4

14 Milling MI 1 2,4 x 1,8 6 x 4

15 Jack JC 2 3,0 x 1,7 8 x 6

16 Tap TA 1 2,8 x 2,2 5 x 5

17 Blender BL 1 1,5 x 0,5 5 x 5

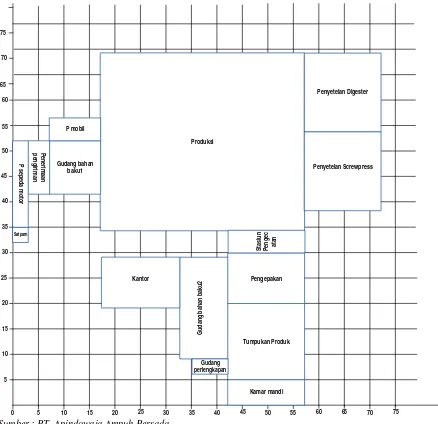

Sumber : PT. Apindowaja Ampuh Persada 2. Block Layout Awal Perusahaan

Setiap departemen di perusahaan digambarkan dalam bentuk block layout dengan ukuran dan letaknya seperti terdapat di pabrik. Block layout awal PT.Apindowaja Ampuh Persada dapat dilihat pada Gambar 5.2.

3. Urutan Proses Pengerjaan Sparepart

PT. Apindowaja Ampuh Persada menghasilkan bermacam-macam sparepart. Bahan baku yang digunakan berupa besi, steel, dan hasil pengecoran logam. Urutan proses pengerjaan tiap sparepart dapat dilihat dalam Multi Product Process Chart pada Tabel 5.3.

4. Daftar Nama dan Luas Departemen Perusahaan

Persada dapat dilihat pada Tabel 5.4.

Skala 1: 100 32

32 34 36

Simbol

PO Mesin Potong

Keterangan

AC Automatic Cutting

BU Mesin Bubut

SC Mesin Scrap

BO Mesin Bor

BS Mesin Bor Solid

RO Mesin Rol

GD Gerinda Duduk

GT Gerinda Tangan

BR Mesin Boring

RE Mesin Remer

MI Mesin Milling

JC Mesin Jack

Simbol Keterangan

BA Mesin Bor As

TA Mesin Tap

LA Mesin Las

BL Mesin Blender

Sumber : PT. Apindowaja Ampuh Persada

0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 5

10 15 20 25 30 35 40 45 50 55 60 65 70 75

Produksi

Penyetelan Digester

Penyetelan Screwpress Gudang bahan

baku1

Penerimaan

pengiriman

Satpam

P sepeda motor

P mobil

Gudang bahan baku2

Stasiun Pengec atan

Pengepakan

Tumpukan Produk Kantor

Kamar mandi Gudang

perlengkapan

Sumber : PT. Apindowaja Ampuh Persada

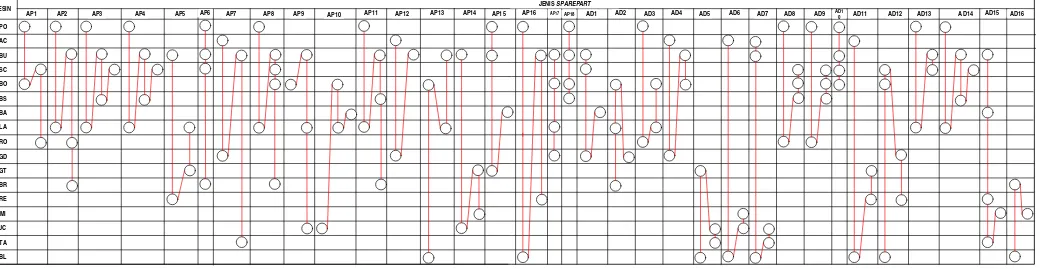

Tabel 5.3. Multi Product Process Chart Sparepart

MESIN JENIS SPAREPART

AP1 AP2 AP3 AP4 AP5 AP6 AP7 AP8 AP9 AP10 AP11 AP12 AP13 AP14 AP15 AP16 AP17 AP18 AD1 AD2 AD3 AD4 AD5 AD6 AD7 AD8 AD9 AD10 AD11 AD12 AD13 AD14 AD15 AD16

PO

AC

BU

SC

BO

BS

BA

LA

RO

GD

GT

BR

RE

JC

TA

BL MI

Tabel 5.4. Daftar Nama dan Luas Departemen Perusahaan

Sumber : PT. Apindowaja Ampuh Persada

5.2. Pengolahan Data

Pengolahan data dilakukan dengan metode rank Order Clustering untuk bagian produksi dan mettode algoritma BLOCPLAN untuk fasilitas pabrik.

5.2.1. Penentuan Titik Koordinat Tiap Stasiun Kerja

Adapun penentuan titik koordinat tiap lokasi untuk stasiun kerja PO 1. Buat garis diagonal untuk stasiun kerjaPO

2. Perpotongan garis diagonal menjadi titik pusat koordinat stasiun kerja PO. Perpotongan diagonal yang terjadi untuk stasiun kerja PO berada pada titik :

Titik koordinat stasiun kerja 1 = (x,y) = (27,15).

Penentuan titik koordinat untuk Stasiun kerja AC sampai Mesin Blender (BL) juga dilakukan dengan cara yang sama sesuai dengan bentuk stasiun kerjanya.Hasil penentuan titik koordinat lokasi untuk masing-masing stasiun kerja dapat dilihat pada Tabel 5.5. Koordinat lokasi untuk tiap departemen dapat dilihat pada Gambar 5.3.

Tabel 5.5. Nilai Koordinat Tiap Stasiun Kerja Stasiun

Kerja

Koordinat Stasiun Kerja

Koordinat

X Y X Y

PO 27 15 GD 16,5 25,5

AC 29,5 26 GT 21,5 25,5

BU 4 17 BR 19 5

SC 11 17 RE 28 22

BO 17 17 MI 22 22

BS 21,5 17,5 JC 11 28

BA 11 5 TA 21,5 12,5

LA 4 27 BL 32,5 17,5

RO 19 29

5.2.2. Penentuan Jarak Antar Stasiun Kerja

Jarak antar stasiun kerja dihitung dengan menggunakan rumus jarak Rectilinear. Contohnya koordinat PO (27,15) dan BA (11,5), maka jarak PO ke BA adalah : dij

= |x-a| + |y-b|

PO-BA = |27-11| + 15-5| = 16 + 10 = 26

Tabel 5.6. Jarak Antar Stasiun Kerja Produksi (meter)

i/j PO AC BU SC BO BS BA LA RO GD GT BR RE MI JC TA BL

PO 13,5 25 18 12 8 26 35 22 21 16 18 8 12 29 8 8

AC 34,5 27,5 21,5 16,5 39,5 26,5 13,5 13,5 8,5 31,5 5,5 11,5 20,5 21,5 11,5

BU 7 13 18 19 10 27 21 26 27 29 23 18 22 29

SC 6 11 12 17 20 14 19 20 22 16 11 15 22

BO 5 18 23 14 9 13 14 16 10 17 9 16

BS 23 27 14 13 8 15 11 5 21 5 11

BA 29 32 26 31 8 34 28 23 18 34

LA 17 14 19 37 29 23 8 32 38

RO 6 6 24 16 10 9 19 25

GD 5 23 15 9 8 18 24

GT 23 10 4 13 13 19

BR 26 20 31 10 26

RE 6 23 16 9

MI 17 10 15

JC 26 32

TA 16

(19,5)

Skala 1: 100 32

32 34 36

Simbol

PO Mesin Potong

Keterangan

AC Automatic Cutting

BU Mesin Bubut

SC Mesin Scrap

BO Mesin Bor

BS Mesin Bor Solid

BM Mesin Bor Magnet

RO Mesin Rol

GD Gerinda Duduk

GT Gerinda Tangan

BR Mesin Boring

RE Mesin Remer

MI Mesin Milling

JC Mesin Jack

Simbol Keterangan

BA Mesin Bor As TA Mesin Tap

LA Mesin Las BL Mesin Blender

5.2.3. Perhitungan Frekuensi Perpindahan Bahan antar Stasiun Kerja

Frekuensi perpindahan bahan perlu dihitung untuk mendapatkan momen perpindahan. Frekuensi pemindahan bahan di lantai produksi diperoleh melalui jumlah dari aliran perpindahan bahan yang terjadi. Data frekuensi perpindahan bahan bergantung pada data volume produksi dan kapasitas peralatan pemindahan bahan yang digunakan.

Adapun aliran bahan yang terjadi untuk produk main shuft mulai dari bahan baku hingga produk jadi dapat dilihat pada uraian berikut ini:

1. Pemotongan ke pengelasan

Alat pemindahan bahan yang digunakan dari bagian pemotongan ke pengelasan adalah crane dengan kapasitas 4 unit. Maka frekuensi perpindahannya 292/4= 73 kali perpindahan/ tahun.

2. Pengelasan ke pembubutan

Alat pemindahan bahan yang digunakan dari bagian pengelasan ke pembubutan adalah kereta sorong dengan kapasitas 2 unit. Maka frekuensi perpindahannya 292/2 = 146 kali perpindahan/ tahun.

3. Pembubutan ke mesin Rol

Alat pemindahan bahan yang digunakan dari bagian pembubutan ke mesin remer adalah crane dengan kapasitas 4 unit. Maka frekuensi perpindahannya 292/4 =73 kali perpindahan/ tahun.

5.2.4. Perhitungan Momen Perpindahan Awal

Momen perpindahan merupakan hasil perkalian antara jarak dari satu stasiun kerja ke stasiun kerja berikutnya dengan frekuensi perpindahan. Dengan rumus :

∑∑

= =

= n

i n

j ij ijd

f Z

1 1 0

Keterangan :

Z0 = nilai total momen perpindahan awal (meter/tahun)

fij = frekuensi perpindahan dari stasiun i ke j

dij = jarak antar stasiun i dengan j

Contoh perhitungan momen perpindahan untuk perpindahan produk main shuft dari stasiun PO ke stasiun LA adalah sebagai berikut:

Frekuensi perpindahan dari PO ke LA = 73 perpindahan/ tahun Jarak perpindahan dari PO ke LA = 35 meter

Maka momen perpindahan dari P1 ke LA1

1 1 1 1 1

1 LA PO LA PO LA

PO f d

Z − = − × −

= 73 x 35 meter

= 2555 meter perpindahan/ tahun

Tabel 5.7. Frekuensi dan Momen Perpindahan pada Layout Awal

Angkut Frekuensi

Layout awal

108 Trolley

Tabel 5.7. (Lanjutan)

Angkut Frekuensi

Layout awal

Lengthening AP 18

Tabel 5.7. (Lanjutan)

Angkut Frekuensi

Layout awal

Total Momen 15500

Explerer

Total Momen 3062.5

Tabel 5.7. (Lanjutan)

Angkut Frekuensi

Layout awal

Screw with

nut AD 14

Pulley gear

reducer AD 15

5.2.5. Pembentukan Model Teknologi Kelompok dengan Metode Rank

Order Clustering (ROC)

Langkah-langkah pembentukan model menggunakan metode sort based algorithm

adalah sebagai berikut:

a. Membentuk matriks insiden

Matriks insiden berisi nilai biner (0 dan 1) dimana nilai 0 menyatakan bahwa mesin i tidak mengerjakan part j sedangkan nilai 1 menyatakan bahwa mesin i

b. Menghitung bobot ekuivalen desimal (DE) untuk baris (mesin) Bobot ekuivalen desimal untuk PO

Dari matriks insiden, didapatkan bahwa nilai biner pada PO adalah 1-1-1-1-0-1-0-1-0-0-1-0-0-0-1-1-0-1-0-0-1-0-0-0-0-1-1-1-0-0-1-1-0-0

Maka:

Decimal Equivalent Rows = ∑��=1���2�−�

Dimana : aik = nilai biner yang terdapat pada bari ke-i kolom ke-k

n = nomor urut mesin

DEPO = 1 x 233 + 1 x 232 + 1 x 231 + 1 x 230 + 0 x 229 + 1 x 228 + 0 x 227 + 1 x 226

Tabel 5.8. Matriks Insiden

Mesin

Jenis Sparepart

c. Mengurutkan nilai ekuivalen desimal (DE) baris

Nilai ekuivalen desimal (DE) yang didapatkan pada langkah 1 diurutkan dari yang terbesar hingga terkecil. Hasil pengurutan nilai DE dapat dilihat pada Tabel 5.10.

d. Menghitung bobot ekuivalen desimal (DE) untuk kolom (part)

Cara perhitungannya sama seperti pada baris hanya karena bobot ekuivalen desimal kolom menunjukkan bobot desimal yang dimiliki oleh part sedangkan ekuivalen baris menunjukkan bobot desimal pada mesin. Perhitungan nilai ekuivalen desimal untuk kolom dapat dilihat pada contoh berikut.

- Bobot ekuivalen desimal untuk part AP1

Dari matriks insiden didapatkan nilai biner part AP1 adalah 1-1-1-1-0-0-0-0-0-0-0-0-0-0-0-0-0

DEAP1 = 1x 216 + 1x 215 + 1x 214 + 1x 213 + 0x 212 + 0x 211 + 0x 210 + 0x

29+ 0x 28 + 0x 27 + 0x 26 + 0x 25 + 0x 24+ 0 x 23+ 0x 22 + 0x 21+ 0 x 20= 122880

Dengan cara yang sama maka perhitungan nilai ekuivalen desimal kolom (part) yang lainnya dapat dilihat pada Tabel 5.11.

e. Pengurutan nilai ekuivalen desimal kolom

f. Pemeriksaan urutan DE

Setelah diperoleh urutan DE baris dan kolom, kemudian apakah urutan pada baris dan kolom sudah tetap atau tidak berbeda. Apabila urutan atau rangking pada kolom dan baris masih berbeda maka iterasi dilakukan. Dari Tabel 5.12 didapatkan bahwa urutan DE pada baris dan kolom masih berbeda sehingga dilakukan iterasi kedua.

g. Karena urutan DE berbeda maka dilakukan kembali perhitungan nilai ekuivalen desimal pada baris dan kolom. Perhitungan nilai ekuivalen baris pada iterasi kedua dapat dilihat pada Tabel 5.13 dan pengurutan nilai DE dapat dilihat pada Tabel 5.14. Kemudian perhitungan nilai ekuivalen kolom pada iterasi kedua dapat dilihat pada Tabel 5.15 dan pengurutan nilai DE dapat dilihat pada Tabel 5.16.

Tabel 5.9. Nilai Ekuivalen Desimal Baris

Mesin

Jenis Sparepart

Tabel 5.10. Urutan Nilai Ekuivalen Desimal Baris

Mesin

Jenis Sparepart

Tabel 5.11. Nilai Ekuivalen Desimal Kolom

Mesin BW

Jenis Sparepart

Tabel 5.12. Urutan Nilai Ekuivalen Desimal Kolom

Mesin BW

Jenis Sparepart

Tabel 5.13. Nilai Ekuivalen Desimal Baris (Iterasi I)

Mesin

Jenis Sparepart

Tabel 5.14. Urutan Ekuivalen Desimal Baris (Iterasi I)

Mesin

Jenis Sparepart

Tabel 5.15. Nilai Ekuivalen Desimal Kolom (Iterasi I)

Mesin BW

Jenis Sparepart

Tabel 5.16. Urutan Nilai Ekuivalen Desimal Kolom (Iterasi I)

Mesin BW

Jenis Sparepart

Tabel 5.17. Nilai Ekuivalen Desimal Baris (Iterasi II)

Mesin

Jenis Sparepart

Tabel 5.18. Urutan Nilai Ekuivalen Desimal Baris (Iterasi II)

Mesin

Jenis Sparepart

Tabel 5.19. Nilai Ekuivalen Desimal Kolom (Iterasi II)

Mesin BW

Jenis Sparepart

Adapun susunan kelompok komponen (part) dan mesin dengan menggunakan

Rank Order Clustering dapat dilihat pada Tabel 5.20.

Tabel 5.20. Susunan Komponen – Mesin dengan Menggunakan Metode ROC Kel. Komponen (Part) Kode Mesin yang Dibutuhkan

I AP1, AD8, AD9, AD3, AP2, AP8, AD10, AP18, AP3, AP4, AD14, AD13, AP16, AP11

PO, RO, BO, SC, LA, BS, BU, BR

II APA5, AP16, AD12, AP17, AP13, AP9, AD2, AP10, AD1, AP5

BA, GT, BL, RE, GD, JC III AD15, AP14, AD7, AP7, AD4,

AP12, AD16, AD11, AD5, AD6

MI, TA, AC

Dari pengelompokkan pada Tabel 5.20 terlihat adanya bottleneck pada beberapa mesin dimana mesin yang digunakan untuk mengerjakan satu part terjadi pada lebih dari satu kelompok. Ada beberapa hal yang dapat dilakukan untuk mengatasi masalah bottleneck antara lain:

Membagi mesin yang memiliki jumlah yang lebih dari satu ke dalam kelompok mesin yang terbentuk.

a. Apabila mesin yang bottleneck hanya satu maka mesin tersebut ditempatkan pada satu sel mesin sedangkan produkyang membutuhkan mesin tersebut yang terdapat pada sel mesin lain akan berpindah ke sel mesin yang sudah ditempatkan dengan menggunakan material handling.

Maka langkah-langkah yang dapat dilakukan untuk mengatasi masalah bottleneck

dalam penelitian ini antara lain :

yang dikerjakan lebih banyak dibandingkan kelompok II.

b. BO terdiri dari 5 unit yang digunakan oleh kelompok I sebanyak7 produk dan kelompok II sebanyak6 produk, maka BO dimasukkan ke dalam kelompok I sebanyak 2 unit dan pada kelompok II 3 unit karena jumlah produk yang dikerjakan lebih banyak dibandingkan kelompok I.

c. SC terdiri dari 5 unit yang digunakan oleh kelompok I sebanyak 8 produk dan kelompok II sebanyak 2 produk, maka SC dimasukkan kedalam kelompok I sebanyak 4 unit dan pada kelompok II sebanyak 1 unit karena jenis dan jumlah produk yang dikerjakan lebih banyak dibandingkan kelompok II.

d. LA terdiri dari 10 unit yang digunakan oleh kelompok Isebanyak 10 produk dan kelompok II sebanyak6 produk, maka LA dimasukkan ke dalam kelompok I sebanyak 7 unit dan pada kelompok IIsebanyak 3 unit karena jenis dan jumlah produk yang dikerjakan lebih banyak dibandingkan kelompok II. e. BU terdiri dari 12 unit yang digunakan oleh kelompok I sebanyak 10 produk,

kelompok II sebanyak 7 produk dan kelompok III sebanyak 6 produk, maka BU dimasukkan ke dalam kelompok I sebanyak 6 unit, pada kelompok II 3 unit dan pada kelompok III 3 unit karena perbedaan jenis dan jumlah produk yang dikerjakan.

g. GT terdiri dari 2 unit yang digunakan oleh kelompok Isebanyak 2 produk dan kelompok II sebanyak 3 produk maka GT dimasukkan ke dalam kelompok I sebanyak 1 unit dan pada kelompok II sebanyak 1 unit.

h. GDterdiri dari 2 unit yang digunakan oleh kelompok Isebanyak 4 produk dan kelompok II sebanyak 3 produk maka GD dimasukkan ke dalam kelompok I sebanyak 1 unit dan pada kelompok II sebanyak 1 unit.

i. JCterdiri dari 2 unit yang digunakan oleh kelompok Isebanyak 2 produk dan kelompok II sebanyak 4 produk maka JC dimasukkan ke dalam kelompok I sebanyak 1 unit dan pada kelompok II sebanyak 1 unit.

Secara lengkap susunan kelompok mesin dan komponen beserta jumlah mesin dapat dilihat pada Tabel 5.21 dan hasil akhir pengelompokan komponen dan mesin dapat dilihat pada Tabel 5.22.

Tabel 5.21. Susunan Komponen – Mesin Akhir

Kel. Komponen (Part) Kode Mesin yang Dibutuhkan I AP1, AD8, AD9, AD3, AP2, AP8,

AD10, AP18, AP3, AP4, AD14, AD13, AP6, AP11

PO(3), RO, BO(2), SC(4), LA(7), BS, BU(6), BR(2)

II AP15, AP16, AD12, AP17, AP13, AP9, AD2, AP10, AD1, AP5

PO(1), BO(3), SC(1), LA(3), BU(3), BR(1), BA, GT(1), BL, RE, GD(1), JC(1)

III AD15, AP14, AD7, AP7, AD4, AP12, AD16, AD11, AD5, AD6

BU(3), BR(1), GT(1), GD(1), JC(1), MI, TA, AC

5.2.6. Perancangan Layout Fasilitas Pabrik dengan Metode BLOCPLAN Setiap departemen digambarkan dalam bentuk block layout yang dengan ukuran dan letaknya seperti di pabrik. Adapun departemen dan luas departemen yang ada di PT. Apindowaja Ampuh Persada dapat dilihat pada Tabel 5.4 dan block layout

Tabel 5.22. Hasil Pengelompokan Akhir

Mesin

Jenis Sparepart

5.2.6.1. Pembentukan Activity Relationship Chart (ARC)

ARC dibuat untuk melihat tingkat hubungan setiap departemen. Kode atau simbol keterkaitan yang digunakan pada Algoritma BLOCPLAN menggunakan simbol-simbol yang dikembangkan oleh Muther dalam Systematic Layout Planning

(SLP). ARC antar departemen dapat dilihat pada Tabel 5.23.

Tabel 5.23.ARC ( Activity Relationship Chart) Antar Departemen 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

1 O O O O E O O A I O U U O U

2 O O O O E O O A I O U U O U

3 O O I I E E I O O O U U O O

4 O O I O E I O O O O U U O U

5 O O I O E I O O O O U U O U

6 E E E E E A I O U O U U I I

7 O O E I I A A O O O O O O U

8 O O I O O I A A I O O E O U

9 A A O O O O O A I O I I O O

10 I I O O O U O I I O I I O I

11 O O O O O O O O O O I I O I

12 U U U U U U O O I I I O O O

13 U U U U U U O E I I I O O O

14 O O O O I I O O O O O O O O

15 U U O U I I U U O I I O O O

5.2.6.2. Algoritma BLOCPLAN dengan Software BLOCPLAN 90

Algoritma BLOCPLAN memerlukan input berupa ukuran luas tiap departemen dan menggunakan relationship chart (peta keterkaitan) sebagai masukan keterkaitan antar departemen. Setiap kode (huruf) pada peta hubungan keterkaitan diatas dapat diberi bobot dengan keinginan pengguna. Nilai bobot yang dipilih adalah A=10, E=5, I=2, O=1, U=0, X=-10. Setelah tiap kode diberi bobot nilai maka didapat total score dari tiap departemen yang ditunjukkan pada Tabel 5.24.

No Departemen Score

1 Gudang Bahan Baku 1 25 2 Gudang Bahan Baku 2 25 3 Stasiun Pengecatan 23 4 Penyetelan Digester 17 5 Penyetelan Screwpress 17

6 Produksi 43

7 Pengepakan 37

8 Tumpukan Produk 38

9 Penerimaan Pengiriman 44

10 Kantor 20

11 Pos Satpam 17

12 Parkir Sepeda Motor 11

13 Parkir Mobil 15

14 Gudang Perlengkapan 15

15 Kamar Mandi 11

Total 358

Langkah-langkah dalam penggunaan Software BLOCPLAN 90 adalah sebagai berikut:

1. Memasukkan daftar 15 jumlah departemen dan luas area masing-masing (Gambar 5.4)

Gambar 5.4. Daftar Masukan Departemen pada software BLOCPLAN

5.5)

3. Menentukan nilai scorecode untuk mengetahui nilai keterkaitan masing-masing departemen (Gambar 5.6)

4. BLOCPLAN akan menunjukkan nilai keterkaitan untuk masing-masing departemen (Gambar 5.7)

5. Analisis terhadap data masukan untuk memperoleh iterasi layout sampai 20 kali.

Gambar 5.5. ARC (Nilai Keterkaitan) pada software BLOCPLAN