BAB 2

TINJAUAN PUSTAKA

2.1 Pengertian Magnet

Magnet adalah suatu benda yang dibuat dari material tertentu yang menghasilkan suatu medan magnet. Medan magnet suatu magnet adalah daerah sekeliling magnet dimana magnet dapat menarik atau menolak suatu benda. Diluar daerah ini magnet tidak mempunyai pengaruh. Material dapat bersifat magnet dari dasarnya (alami) atau magnet buatan (magnet listrik). Pada umumnya, material dibuat menjadi magnet dengan mengalirkan arus listrik melalui kawat yang dililiti pada material [Noveryanto, 2014].

Magnet merupakan suatu fenomena yang sangat menarik untuk dikaji, karena pada material magnet dapat ditarik atau ditolak tanpa adanya sentuhan secara langsung. Hal tersebut sudah diketahui sejak ratusan tahun yang lalu. Akan tetapi mekanisme dan prinsip yang mendasarinya mulai dimengerti secara ilmiah pada abad ke 18, yaitu oleh fisikawan belanda Hans Cristian Oersted membuat suatu eksperimen yang menerangkan adanya efek-efek magnet yang dialiri arus listrik [Muklisin, 2013].

Magnet dapat menarik benda lain, beberapa benda bahkan tertarik lebih kuat dari yang lain, yaitu bahan logam. Namun tidak semua logam mempunyai daya tarik yang sama terhadap magnet. Besi dan baja adalah dua contoh materi yang mempunyai daya tarik yang tinggi oleh magnet. Sedangkan oksigen cair adalah contoh materi yang mempunyai daya tarik yang rendah oleh magnet. Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI) adalah Tesla dan SI unit untuk total fluks magnetik adalah weber (1 weber/m2 = 1 tesla) yang mempengaruhi luasan satu meter persegi [Afza, 2011].

2.2 Sifat-sifat Magnet

Sifat-sifat yang terdapat dalam benda magnetik di antaranya:

2.2.1 Koersivitas

medan berkekuatan B dalam material yang digunakan untuk membedakan hard magnet atau soft magnet. Semakin besar gaya koersivitasnya maka semakin tinggi sifat magnetnya. Bahan dengan koersivitas tinggi berarti tidak mudah hilang kemagnetannya. Untuk menghilangkan kemagnetannya diperlukan intensitas magnet yang besar. Nilai dari medan magnet H yang digunakan dalam magnet permanen secara umum jauh lebih besar dari pada dalam bahan soft magnet.

2.2.2 Remanen

Remanen adalah sisa medan magnet B dalam proses magnetisasi pada saat medan magnet H berharga nol dan medan magnet B menunjukkan harga tertentu. Koersivitas pada magnet permanen akan menjadi kecil, jika remanensi dalam magnetisasi kecil. Besar nilai remanensi yang dikombinasikan dengan koersivitas akan menjadi sangat penting.

2.2.3Saturasi Magnetisasi

Saturasi magnetisasi adalah keadaan dimana terjadi kejenuhan, nilai medan magnet B akan selalu konstan walaupun medan magnet H selalu bertambah. Remanensi bergantung pada saturasi magnetisasi dan saturasi magnet permanen lebih besar daripada soft magnet. Kerapatan dari bahan ferit lebih rendah dibandingkan logam lain dengan ukuran yang sama. Nilai saturasi dari ferit relatif rendah, sehingga mudah dihilangkan.

2.2.4 Medan Anisotropi

Medan Anisotropi (HA), juga merupakan nilai instrinsik yang sangat penting dari magnet permanen karena nilai ini dapat didefenisikan sebagai koersivitas maksimum yang menunjukkan besar medan magnet luar yang diberikan dengan arah berlawanan untuk menghilangkan medan magnet permanen. Anisotropi salah satu metode dalam pembuatan magnet, dimana hal ini dilakukan untuk menyearahkan domain daripada magnet tersebut. Dalam proses pembentukan magnet dengan anisotropi dilakukan dalam medan magnet sehingga partikel-pertikel pada magnet terorientasi dan umumnya dilakukan dengan cara basah.

Anisotropi pada magnet dapat muncul disebabkan oleh beberapa faktor seperti bentuk magnet, striktur kristal, efek stress dan sebagainya. Anisotropi kristal banyak dimiliki oleh material feromagnetik yang disebut sebagai

mudah (easy axis) sehingga mudah dimagnetisasi (soft magnetic). Spin momen magnet terarah dan searah dengan sumbu mudah ini. Pada keadaan stabil, energi total magnet atau magnetisasi kristal sama dengan sumbu mudah. Selain itu, ada juga yang disebut juga dengan hard magnetic dimana diperlukan suatu energi yang merubah verktor dari sumbu mudah ke sumbu keras (hard axis).

2.2.5 Temperatur Curie (Tc)

Temperatur Curie (Tc) didefinisikan sebagai temperatur kritis dimana fase

magnetik bertransisi dari konfigurasi struktur magnetik yang teratur menjadi tidak teratur [Silitonga, 2016].

2.3 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen pembentuknya. Berdasarkan perilaku molekulnya di dalam medan magnetik luar, bahan magnetik terdiri atas tiga kategori, yaitu diamagnetik, paramagnetik, dan ferromagnetik.

2.3.1 Bahan Diamagnetik

Bahan diamagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/molekulnya adalah nol, tetapi medan magnet akibat orbit dan spin elektronnya tidak nol. Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron dalam atom akan mengubah gerakannya sedemikian rupa sehingga menghasilkan resultan medan magnet atomis yang arahnya berlawanan dengan medan magnet luar tersebut. Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron. Karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan.

Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan iniμ < 0

dengan suseptibilitas magnetik bahan: χm < 0. Nilai bahan diamagnetik

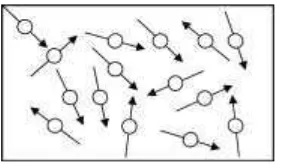

2.3.2 Bahan Paramagnetik

Bahan paramagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/molekulnya tidak nol, tetapi resultan medan magnet atomis total seluruh atom/molekul dalam bahan nol, hal ini disebabkan karena gerakan atom/ molekul acak, sehingga resultan medan magnet atomis masing-masing atom saling meniadakan. Di bawah pengaruh medan eksternal, mereka mensejajarkan diri karena torsi yang dihasilkan. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.

Gambar 2.1 Arah domain-domain dalam bahan paramagnetik sebelum diberi medan magnet luar

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.

Gambar 2.2 Arah domain dalam bahan paramagnetik setelah diberi medan magnet luar

Dalam bahan ini hanya sedikit spin elektron yang tidak berpasangan, sehingga bahan ini sedikit menarik garis-garis gaya. Dalam bahan paramagnetik, medan B yang dihasilkan akan lebih besar dibanding dengan nilainya dalam hampa udara. Suseptibilitas magnet dari bahan paramagnetik adalah positif dan berada dalam Rentang 10-5 sampai 10-3 m3/Kg, sedangkan permeabilitasnya

adalah > 0. Contoh bahan paramagnetik: alumunium, magnesium dan

2.3.3 Bahan Ferromagnetik

Bahan ferromagnetik mempunyai resultan medan magnet atomis besar, hal ini disebabkan oleh momen magnetik spin elektron. Pada bahan ini banyak spin elektron yang tidak berpasangan, masing-masing spin elektron yang tidak berpasangan ini akan menimbulkan medan magnetik, sehingga medan magnet total yang dihasilkan oleh satu atom menjadi lebih besar. Medan magnet dari masing-masing atom dalam bahan ferromagnetik sangat kuat, sehingga interaksi diantara atom-atom tetangganya menyebabkan sebagian besar atom akan mensejajarkan diri membentuk kelompok-kelompok, kelompok inilah yang dikenal dengan domain.

Domain-domain dalam bahan ferromagnetik, dalam ketiadaan medan eksternal, momen magnet dalam tiap domain akan paralel, tetapi domain-domain diorientasikan secara acak, dan yang lain akan terdistorsi karena pengaruh medan eksternal. Domain dengan momen magnet paralel terhadap medan eksternal akan mengembang, sementara yang lain mengerut. Semua domain akan menyebariskan diri dengan medan eksternal pada titik saturasi, artinya bahwa setelah seluruh domain sudah terarahkan, penambahan medan magnet luar tidak memberi pengaruh apa-apa karena tidak ada lagi domain yang perlu disearahkan, keadaan ini disebut dengan penjenuhan (saturasi).

Bahan ini juga mempunyai sifat remanensi, artinya bahwa setelah medan magnet luar dihilangkan, akan tetap memiliki medan magnet, karena itu bahan ini sangat baik sebagai sumber magnet permanen. Permeabilitas bahan μ >> 0

dengan suseptibilitas bahan μ χm >> 0. Contoh bahan ferromagnetik: besi, baja.

2.4 Jenis-jenis Material Magnet 2.4.1 Material Magnetik Keras

Material magnetik keras (hard magnetic material) dipandang sebagai magnet permanen, material yang saturasi secara magnet. Salah satu faktor yang penting dalam magnet permanen adalah remanensi magnetik material. Penomena ini terjadi bila medan magnet yang ada dipindahkan dan sebagian magnetisasi jenuh masih ada. Pada tingkat tertentu diperlukan energi untuk memaksa domain kembali ke kondisi semula. Hard magnet memiliki nilai koersivitas >100kA/m (>1256,6 Oe) [Slusarek B, 2001]. Material magnetik keras dapat diaplikasikan pada electroacoustic, seperti pada loudspeaker, mikropon, atau earphone [Bement, A.L., et al. 1985].

2.4.2 Material Magnetik Lunak

Material magnetik lunak (soft magnetic material) hanya memerlukan sedikit medan magnet untuk membuatnya menjadi magnet. Material ini mempunyai koersivitas rendah dan sekali medan magnetnya hilang, kerapatan fluks akan menjadi nol. Rangkaian arus bolak-balik atau searah dapat digunakan untuk membangkitkan medan magnet atau menghasilkan suatu gaya. Nilai koersivitas untuk bahan soft magnet yaitu <1kA/m (<12,566 Oe). [Slusarek B, 2001].

Permeabilitas merupakan pertimbangan utama untuk pemilihan material untuk penerapan dalam arus searah. Dimana saturasi dapat menjadi sangat nyata. Untuk penerapan dalam arus bolak-balik, rugi energi akan menjadi pertimbangan utama.

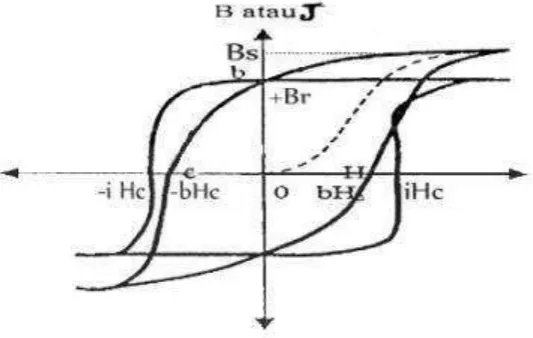

2.5 Kurva Histeresis

Karakteristik suatu material ferromagnetik dapat dilihat dari bentuk kurva histeresis yang menggambarkan hubungan antara medan magnet luar, induksi magnet dan magnetisasi dengan persamaan:

(2.1)

Dengan:

B = Induksi magnet (Tesla) H = Medan magnet luar (A/m) M = Magnetisasi (A/m)

µ0= Permeabilitas ruang hampa

karena :

J = µ0 M (2.2)

dengan J merupakan polarisasi dalam satuan Tesla. Maka persamaan (2.1) menjadi:

(2.3)

Kurva histerisis memiliki dua tipe berbeda, yaitu :

1. B terhadap H (B vs H), loop histerisis disebut loop B-H 2. J terhadap H (J vs H), loop histerisis disebut loop J-H

Perlu diperhatikan bahwa polarisasi magnet, J, dari bahan ferromagnetik tidak selalu berbanding lurus terhadap pengaruh medan magnet luar. Material mula-mula belum termagnetisasi, sehingga dimulai dari titik asal dan kemudian bertambah. Polarisasi dalam magnet mula-mula bertambah agak terhambat karena berkenaan dengan nukleasi magnetisasi. Dalam hal ini pertambahan polarisasi magnet berkenaan dengan pergerakan dinding domain dalam butir kristal sampai tercapai butir dengan domain tunggal dan akhirnya polarisasi magnet menjadi konstan pada medan magnet tertentu. Pada saat ini polarisasi mencapai nilai maksimum, yaitu telah mencapai tingkat saturasi Js atau polarisasi total. Pada keadaan ini seluruh momen magnet telah terorientasi searah dengan medan magnet luar. Jadi apa yang terjadi dalam proses ini adalah suatu rotasi polarisasi terhadap arah medan magnet luar.

Fluks magnet yang tersisa saat H = 0 ini disebut sebagai remanen. Pada keadaan ini, sebagian momen-momen magnet tidak kembali ke orientasi sebelum diberi medan luar H, sehingga material termagnetisasi sebagian. Proses dilanjutkan dengan membalik arah medan magnet luar, dan terus ditambah sehingga dicapai nilai fluks magnet B menjadi nol. Nilai medan arah balik H pada saat B = 0 disebut koersivitas. Koersivitas pada loop B-H disebut koersivitas normal sedangkan pada loop J-H disebut koersivitas intrinsik. Pada keadaan ini, orientasi seluruh momen magnet kembali acak.

Medan arah balik kemudian direduksi menuju nol dan dicapai nilai remanen arah balik, -Br. Proses dilanjutkan dengan medan luar positif sehingga dicapai nilai koersivitas positif Hc dan terus menuju titik magnetisasi saturasi. Dari bentuk kurva histerisis tersebut dapat dibedakan antara soft magnetic dan

hard magnetic. Soft magnetic memiliki nilai koersivitas dan remanen yang kecil, sehingga bentuk kurva sangat pipih. Sedangkan untuk hard magnetic memiliki nilai koersivitas dan remanen yang cukup besar. Bentuk kurva histerisis magnet permanen terlihat pada gambar 2.4. Kurva kuadran kedua menentukan besarnya nilai energi produk maksimum (BH)max.

Gambar 2.4 Kurva Histeresis

2.6 Energi Produk Maksimum (BH)max

volume. Nilai energi produk sangat dipengaruhi oleh remanen, koersivitas dan bentuk kurva histeresis. Makin ideal bentuk kurva histeresis, nilai produk akan semakin tinggi.

Energi produk dalam hubungannya dengan kurva histeresis adalah luas pada kuadran II kurva tersebut sehingga dari persamaan (2.3),

(BH) = µ0 H2 + JH

Nilai maksimum dari (BH) dapat diperoleh dengan syarat

Sehingga (2.4)

Persamaan (2.4) merupakan nilai medan arah balik yang diperlukan untuk membalik arah polarisasi J.

Maka nilai

(2.5)

Gambar 2.5 Kurva (BH) Vs µ0H [Hasan, 2008].

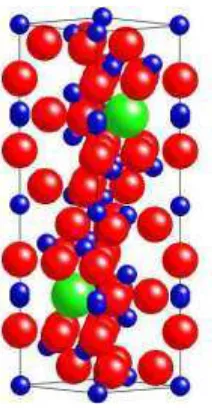

2.7 Barium Heksaferit (BaFe12O19)

Seperti namanya, barium heksaferit merupakan ferit heksagonal, dengan struktur yang diilustrasikan pada Gambar 2.6. Ferit adalah istilah yang diberikan untuk senyawa yang terbentuk dari oksida besi dan oksida dari satu atau lebih logam lainnya. Senyawa ini memiliki banyak bentuk dan aplikasi yang berbeda, dengan kelistrikan dan bahan magnetik masing-masing.

Gambar 2.6 Struktur kristal BaFe12O19 dimana ion Ba diwakili dalam warna

hijau, ion Fe warna biru, dan O warna merah

Ferit heksagonal terbentuk dalam berbagai fase, seperti yang ditabulasi pada Tabel 2.1.

Tabel 2.1 Fase Ferit Heksagonal [Ridgway, 2011] Fase Formula Senyawa Tipe-M AFe12O19

Tipe-W AFe18O27

Tipe-X A2Fe30O46

Material magnet oksida BaFe12O19 merupakan jenis magnet keramik yang

banyak dijumpai disamping material magnet SrFe12O19. Seperti pada jenis oksida

lainnya, material magnet tersebut memiliki sifat mekanik yang sangat kuat dan tidak mudah terkorosi. Barium heksaferit (BaO.6Fe2O3) yang memiliki parameter

material BaFe12O19 memiliki sifat kemagnetan dengan tingkat kestabilan tinggi

terhadap pengaruh medan magnet luar pada suhu diatas 300oC. Sehingga sangat cocok dipergunakan dalam peralatan teknologi pada jangkauan yang cukup luas [Afza, 2011].

2.8 FeMn (Ferromangan)

Mangan merupakan unsur dasar dalam paduan baja mangan struktural dan austenitic [Šalak, A., et al. 2001]. Sebagai paduan, mangan dapat meningkatkan kekuatan, ketangguhan, pengerasan, kemampuan kerja dan abrasi resistensi dari produk besi, khususnya baja. Sekitar 90 - 95 dari keseluruhan jumlah mangan yang diproduksi di dunia digunakan dalam produksi besi dan baja dalam bentuk paduan seperti ferromangan dan siliconmangan [Çardakli, İ. S. 2010].

Ferromangan dibedakan atas kandungan karbon yaitu high carbon

ferromanganese (maks. 7% C), medium carbon ferromanganese (maks. 1-1,5% C), dan low carbon ferromanganese (maks. 0, 5% C). Ferromangan pada industri merupakan paduan multikomponen dengan melting temperature 1200-1250oC [Selecka, 2009].Pada penelitian ini FeMn yang digunakan adalah FeMn HC (high

carbon). FeMn jenis ini pada umumnya dibuat dengan menggunakan blast furnace [Mardias, J. 2016].

2.9 Metalurgi serbuk

Metalurgi serbuk adalah metode yang dikembangkan dari proses manufaktur yang dapat mencapai bentuk komponen akhir dengan mencampurkan serbuk secara bersamaan dan dikompaksi dalam cetakan, dan selanjutnya disinter di dalam

furnace (tungku pemanas) di bawah temperatur titik lebur. Dua alasan mengapa sampel dalam bentuk serbuk:

(1) Penghematan biaya dibandingkan dengan proses alternatif lainnya (2) Diperoleh sifat-sifat yang unik [Whittaker, 2008].

Langkah-langkah dasar pada proses metalurgi adalah: 1. Preparasi serbuk

4. Pemanasan (sintering) 5. Finishing

2.9.1 Pencampuran (mixing)

Ada 2 macam pencampuran, yaitu : 1. Pencampuran basah (wet mixing)

Wet milling merupakan proses pencampuran dimana serbuk matrik dan filler dicampur terlebih dahulu dengan pelarut polar. Metode ini dipakai apabila material yang digunakan mudah mengalami oksidasi. Tujuan pemberian pelarut polar adalah untuk mempermudah proses pencampuran material yang digunakan dan untuk melapisi permukaan material supaya tidak berhubungan dengan udara luar sehingga mencegah terjadinya oksidasi pada material yang digunakan.

2. Pencampuran kering (dry milling)

Dry milling merupakan pencampuran yang dilakukan tanpa menggunakan pelarut untuk membantu melarutkan dan dilakukan di udara luar.

Metode ini dipakai apabila material yang digunakan tidak mudah mengalami oksidasi. Faktor penentu kehomogenan distribusi partikel antara lain:

1. Kecepatan pencampuran 2. Lamanya waktu pencampuran 3. Ukuran partikel

4. Jenis material 5. Temperatur

6. Media pencampuran

Semakin besar kecepatan pencampuran, semakin lama waktu pencampuran, dan semakin kecil ukuran partikel yang dicampur, maka distribusi partikel semakin homogen. Kehomogenan campuran sangat berpengaruh pada proses penekanan (kompaksi), karena gaya tekan yang diberikan pada saat kompaksi akan terdistribusi secara merata sehingga ikatan partikel semakin baik.

2.9.2 Pencetakan (kompaksi)

Kompaksi merupakan proses pemadatan serbuk menjadi sampel dengan bentuk tertentu sesuai dengan cetakannya.

1. Cold compressing, yaitu penekanan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi, seperti Al.

2. Hot compressing, yaitu penekanan dengan temperatur diatas temperatur kamar, metode ini dipakai apabila material yang digunakan tidak mudah teroksidasi.

Pada proses kompaksi, gaya gesek ruang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengan tidak merata. Untuk menghindari terjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan lubricant/pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan. Dalam penggunaan lubricant/pelumas, dipilih bahan pelumas yang tidak reaktif terhadap campuran serbuk dan yang memiliki titik leleh rendah sehingga pada proses sintering tingkat awal lubricant dapat menguap.Terkait dengan pemberian lubricant pada proses kompaksi, maka terdapat 2 metode kompaksi, yaitu :

1. Die-wall compressing : penekanan dengan memberikan lubricant pada dinding cetakan.

2. Internal lubricant compressing : penekanan dengan mencampurkan

lubricant pada material yang akan ditekan. [Ningsih, 2015].

2.9.3 Sintering

Pemanasan sampai temperatur tinggi disebut sinter. Pada proses sinter, benda padat terjadi karena terbentuk ikatan-ikatan. Panas menyebabkan bersatunya partikel dan efektivitas reaksi tegangan permukaan meningkat. Dengan perkataan lain, proses sinter menyebabkan bersatunya partikel sedemikian rupa sehingga kepadatan bertambah. Selama proses ini terbentuklah batas-batas butir, yang merupakan tahap rekristalisasi. Disamping itu gas yang ada menguap. Temperatur sinter umumnya berada pada 0.7-0.9 dari temperatur cair serbuk utama. Waktu pemanasan berbeda untuk jenis logam berlainan dan tidak diperoleh manfaat tambahan dengan diperpanjangnya waktu pemanasan [Listiawati dkk, 2012].

1. Penyusutan (shrinkage)

Apabila pada saat kompaksi terbentuk pola ikatan bola-bidang maka pada proses sintering berlangsung gas (lubricant) yang berada pada porositas mengalami

degassing (proses keluarnya gas pada saat sintering). Dan apabila temperatur sinter terus dinaikkan akan terjadi difusi permukaan antar partikel matrik dan filler yang akhirnya akan terbentuk liquid bridge/necking (mempunyai fasa campuran antara matrik dan filler). Liquid bridge ini akan menutupi porositas sehingga terjadi eliminasi porositas/berkurangnya jumlah dan ukuran porositas. Penyusutan dominan bila pemadatan belum mencapai kejenuhan.

2. Retak (cracking)

Apabila pada kompaksi terbentuk pola ikatan antar partikel berupa bidang, sehingga menyebabkan adanya trapping gas (gas/lubricant terjebak di dalam material), maka pada saat sintering gas yang terjebak belum sempat keluar tetapi

liquid bridge telah terjadi, sehingga jalur porositasnya telah tertutup rapat. Gas yang terjebak ini akan mendesak mendesak ke segala arah sehingga terjadi

bloating (mengembang), sehingga tekanan di porositas lebih tinggi dibanding tekanan di luar. Bila kualitas ikatan permukaan partikel pada bahan komposit tersebut rendah, maka tidak akan mampu menahan tekanan yang lebih besar sehingga menyebabkan retakan (cracking). Keretakan juga dapat diakibatkan dari proses pemadatan yang kurang sempurna, adanya shock termal pada saat pemanasan karena pemuaian dari matrik dan filler yang berbeda.

Proses sintering meliputi 3 tahap mekanisme pemanasan, yaitu:

2.9.3.1Presintering

Presintering merupakan proses pemanasan yang bertujuan untuk: 1. Mengurangi residual stress akibat proses kompaksi.

2. Pengeluaran gas dari atmosfer atau pelumas padat yang terjebak dalam porositas bahan komposit (degassing).

3. Menghindari perubahan temperatur yang teralu cepat pada saat proses sintering (shock sintering).

2.9.3.2Difusi Permukaan

sintering (2/3 Tm). Atom-atom pada permukaan partikel serbuk saling berdifusi antar permukaan sehingga meningkatkan gaya kohesifitas antar partikel.

2.9.3.3Eliminasi Porositas

Tujuan akhir dari proses sintering pada bahan komposit berbasis metalurgi serbuk adalah bahan yang mempunyai kompaktibilitas tinggi. Hal tersebut terjadi akibat adanya difusi antar permukaan partikel serbuk, sehingga menyebabkan terjadinya leher (liquid bridge) antar partikel dan proses akhir dari pemanasan sintering menyebabkan eliminasi porositas (terbentuknya

sinter density).

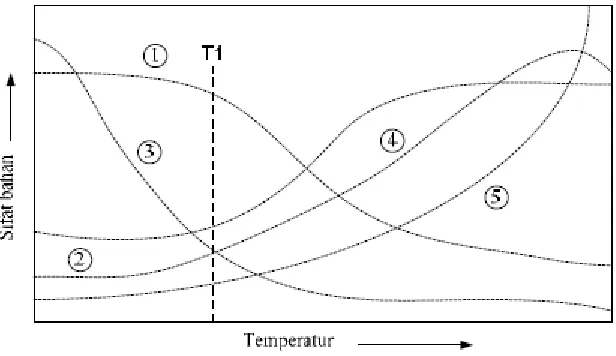

2.10 Efek sintering terhadap sampel

Efek suhu sintering terhadap sifat bahan (porositas, densitas, tahanan listrik, kekuatan mekanik, dan ukuran butir) selama proses pemadatan serbuk ditunjukkan pada Gambar 2.7.

Gambar 2.7 Pengaruh suhu sintering pada (1) Porositas, (2) Densitas, (3) Tahanan listrik, (4) Kekuatan, dan (5) Ukuran butir

Dari gambar 2.7 dapat diketahui bahwa proses sintering yang dimulai dari suhu T1 dapat meningkatkan tahanan listrik dan nilai porositas menurun dengan

dicukupkan sesuai dengan kebutuhan material. Semakin tinggi suhu penahanan, akan meningkatkan kecepatan proses sinter. Namun demikian, suhu penahanan yang tinggi akan mempersulit kontrol struktur material magnet, memungkinkan munculnya residual stress karena sinter yang tidak merata yang pada akhirnya dapat merusak produk akhir [Wismogroho, 2014].

2.11 Karakterisasi Material Magnet

Karakterisasi material magnet dilakukan untuk mengetahui sifat-sifat dan kemampuan material. Pada penelitian ini dilakukan pengujian sifat fisis, mikrostruktur, dan sifat magnetik.

2.11.1 Sifat Fisis 2.11.1.1 Densitas

Densitas (ρ) adalah suatu ukuran massa (m) persatuan volume (V) suatu material dalam satuan gram/cm3. Beberapa faktor yang mempengaruhi densitas adalah

ukuran dan berat atom suatu elemen, kuatnya pengepakan atom dalam struktur kristal dan besarnya porositas dalam mikrostruktur. Densitas merupakan ukuran kepadatan dari suatu material. Pengukuran densitas yang dilakukan pada penelitian ini adalah true density dan bulk density. True density merupakan kerapatan bahan padat sebenarnya dan tidak termasuk volume pori-pori terbuka maupun tertutup. True density yang tak lain adalah densitas serbuk ditentukan secara piknometris dengan persamaan:

(2.6)

Keterangan :

ρs = True density sampel (g/cm3)

m1 = Massa picnometer kosong (g)

m2 = Massa ketika media cair dimasukkan ke dalam picnometer (g)

m3 = Massa ketika serbuk sampel dimasukkan ke dalam picnometer (g)

m4 = Massa ketika serbuk sampel dan media cair dimasukkan ke dalam

picnometer (g)

ρair = Densitas media cair (g/cm3)

Keterangan :

ρC = Densitas campuran

X,Y = Sampel

ρX, ρy = Densitas Sampel

Pengujian bulk density menggunakan metode Archimedes dengan mengukur massa kering sampel dan massa basahnya. Densitas sampel dapat dihitung menggunakan persamaan:

(2.8)

Keterangan:

�s = densitas sampel (g/m3), mk = massa kering sampel (g), mb = massa basah sampel (g), dan

�air = massa jenis air (g/m3). 2.11.1.2 Porositas

Porositas dapat didefenisikan sebagai perbandingan antara jumlah volume lubang-lubang kosong yang dimiliki oleh zat padat (volume kosong) dengan jumlah dari volume zat padat yang ditempati oleh zat padat. Porositas pada suatu material dinyatakan dalam persen (%) rongga fraksi volume dari suatu rongga yang ada di dalam material tersebut. Besarnya porositas pada suatu material bervariasi mulai dari 0 % sampai dengan 90 % tergantung dari jenis dan aplikasi material tersebut.

Ada dua jenis porositas yaitu porositas terbuka dan porositas tertutup. Porositas yang tertutup pada umumnya sulit untuk ditentukan karena pori tersebut merupakan rongga yang terjebak di dalam padatan dan serta tidak ada akses ke permukaan luar, sedangkan pori terbuka masih ada akses ke permukaan luar, walaupun ronga tersebut ada ditengah-tengah padatan. Porositas suatu bahan pada umumnya dinyatakan sebagai porositas terbuka atau apparent porosity dan dapat dinyatakan dengan persamaan sebagai berikut :

(2.9)

Keterangan:

P = porositas (%)

mb = massa basah sampel (g).

2.11.2 Mikrostruktur

2.11.2.1 X-Ray Diffraction (XRD)

X-ray diffractometer (XRD) merupakan alat untuk mengidentifikasi struktur kristal dan fasa dalam suatu bahan dengan memanfaatkan radiasi gelombang elektromagnetik sinar-X. XRD dilengkapi beberapa komponen penting seperti: tabung sinar-X, monokromator, detektor dan beberapa alat optik lain.

Sinar-X dihasilkan pada suatu tabung sinar katode dengan pemanasan kawat pijar untuk menghasilkan elektron-elektron, kemudian elektron-elektron tersebut dipercepat terhadap suatu target dengan memberikan suatu voltase tertentu dan menembak target dengan elektron. Ketika elektron-elektron mempunyai energi yang cukup untuk mengeluarkan elektron-elektron dalam target, spektrum karakteristik sinar-X dihasilkan.Spektrum ini terdiri atas beberapa komponen-komponen dan yang paling umum adalah Kα dan Kβ. Kα

terdiri dari Kα1 dan Kα2. Kα1 mempunyai panjang gelombang sedikit lebih pendek dari Kα2. Panjang gelombang yang spesifik merupakan karakteristik dari bahan

target (Cu, Fe, Mo, Cr). Kertas perak atau kristal monokromator akan menyaring dan menghasilkan sinar-X monokromatik yang diperlukan untuk difraksi.

Tembaga adalah bahan sasaran yang paling umum untuk difraksi kristal tunggal, dengan radiasi CuKα = 1,5406 Å. Saat sampel dan detektor diputar, intensitas Sinar-X pantul itu direkam. Ketika geometri dari peristiwa sinar-X tersebut memenuhi persamaan Bragg, interferensi konstruktif terjadi dan suatu puncak di dalam intensitas terjadi. Detektor akan merekam sinyal penyinaran ini dan mengkonversi sinyal itu menjadi suatu arus yang akan dikeluarkan pada layar komputer.

jarak tambahan satu berkas dihamburkan dari setiap bidang yang berdekatan dan menempuh jarak sesuai dengan perbedan kisi, yaitu sebesar n . Untuk mengetahui

fasa dan struktur material yang diamati dapat dilakukan dengan cara membandingkan nilai d yang terukur dengan nilai d pada data standar. Data standar dapat diperoleh melalui Joint Committee on Powder Diffraction Standards (JCPDS) atau dengan Hanawalt File [Hulu, 2015].

2.11.2.2 Optical Microscope (OM)

Optical Microscope (OM) mempunyai fungsi yang hampir sama dengan SEM (Scanning Electron Microscope) yaitu untuk mengetahui bentuk dan ukuran dari butir-butir serta mengetahui interaksi satu butir dengan butir lainnya. Melalui observasi dengan OM dapat diamati seberapa jauh ikatan butiran yang satu dengan yang lainnya dan apakah terbentuk lapisan diantara butiran atau disebut

grain boundary. Analisis mikrostruktur dengan menggunakan OM bertujuan untuk mengetahui susunan partikel-partikel setelah proses sintering, dan juga dapat diketahui perubahannya akibat variasi suhu sintering [Sianipar, 2015].

2.11.3 Uji sifat magnet menggunakan Vibrating Sample Magnetometer (VSM)

Semua bahan mempunyai momen magnetik jika ditempatkan dalam medan magnetik. Momen magnetik per satuan volume dikenal sebagai magnetisasi. Secara prinsip ada dua metoda untuk mengukur besar magnetisasi ini, yaitu metoda induksi (induction method) dan metoda gaya (force method). Pada metoda induksi, magnetisasi diukur dari sinyal yang ditimbulkan/ diinduksikan oleh cuplikan yang bergetar dalam lingkungan medan magnet pada sepasang kumparan. Sedangkan pada metoda gaya pengukuran dilakukan pada besamya gaya yang ditimbulkan pada cuplikan yang berada dalam gradien medan magnet. VSM (Vibrating Sample Magnetometer) merupakan salah satu alat ukur magnetisasi yang bekerja berdasarkan metoda induksi.

respon dari adanya medan magnet luar, getaran ini alan mengakibatkan perubahan garis gaya magnetik. Perubahan ini akan menginduksikan/ menimbulkan suatu sinyal tegangan AC pada kumparan pengambil (pick-up coil atau sense coil) yang ditempatkan secara tepat dalam sistem medan magnet ini. Selanjutnya sinyal AC ini akan dibaca oleh rangkaian pre-amp dan Lock-in amplifier. Frekuensi dari

![Gambar 2.3 Kurva Magnetisasi [Noveryanto, 2014]](https://thumb-ap.123doks.com/thumbv2/123dok/2173845.1219220/6.595.242.383.540.727/gambar-kurva-magnetisasi-noveryanto.webp)