BAB 2

LANDASAN TEORI

2.1 Pengertian Penjadwalan

Pembahasan yang akan diambil dalam penulisan skripsi ini adalah tentang penjadawalan produksi, maka demi lancarnya pembuatan skripsi yang akan dijalankan diperlukan beberapa teori penunjang yang sekiranya perlu dicantumkan di bab landasan teori ini yang diharapkan dapat digunakan sebagai pembanding antara teori dan kenyataan ataupun digunakan untuk memecahkan masalah yang terjadi di perusahaan. Beberapa teori yang akan diulas di dalam bab ini adalah segala sesuatu yang berhubungan dengan penjadwalan produksi dan berbagai macam jenis penjadwalan serta metode-metode yang digunakan dalam pembuatan skripsi ini.

Penjadwalan adalah aspek yang penting dalam pengendalian operasi baik dalam industri manufaktur atau jasa, dalam usaha meningkatkan pasar dan volume produksi untuk meningkatkan kepuasan terhadap konsumen, dengan penjadwalan yang efektif dapat meningkatkan keuntungan dalam fungsi operasi di waktu yang akan datang.

Penjadwalan adalah suatu proses pengambilan keputusan yang memainkan peranan penting dalam kebanyakan bidang manufaktur dan pelayanan industri, penjadwalan digunakan dalam pengadaan bahan dan produksi dalam bidang transportasi dan distribusi serta dalam proses informasi dan komunikasi. Penjadwalan merupakan alat ukur yang baik bagi perencanaan agregat, untuk jangka pendek dalam

rentang periode beberapa hari sampai satu bulan, perusahaan harus melakukan penjadwalan produksi untuk memenuhi order atau permintaan konsumen, penjadwalan tersebut untuk melaksanakan rencana agregat dan jadwal induk produksi yang telah dibuat. Order aktual adalah dasar untuk penjadwalan sumber daya produksi (fasilitas, tenaga kerja, dan peralatan), kemudian dilakukan pengurutan kerja pada setiap unit produksi sehingga dicapai optimalitas utilisasi dari kapasitas yang ada atau tujuan lain (Teguh Baroto, 2002, Hal 167).

Penjadwalan yang tidak efektif akan menghasilkan tingkat penggunaan yang rendah dari kapasitas yang ada, fasilitas, tenaga kerja dan peralatan akan menunggu (idle) untuk waktu tertentu karena tidak ada jadwal. Sebagai akibatnya biaya produksi membengkak yang mana dapat menurunkan efektivitas dan daya saing perusahaan, meskipun kapasitas keseluruhan mungkin didesain agar biaya sumber daya minimal, penjadwalan yang tidak tepat dapat menyebabkan menurunnya tingkat pelayanan dan banyak hal lain secara tidak langsung (Teguh Baroto, 2002, Hal 167).

Ada beberapa tipe berbeda dari masalah penjadwalan yang dihadapi oleh perusahaan adalah sebagai berikut (Steven Nahmias, 2001, hal 413) :

1. Job Shop Scheduling

Job shop scheduling secara umum lebih dikenal sebagai shop floor control, yang merupakan kegiatan penyusunan input (memasang yang diperlukan) menjadi input.

2. Personal Scheduling

Personal scheduling adalah hal yang penting dalam industri manufaktur dan jasa, walaupun penjadwalan pembagian waktu dalam lantai produksi lebih diutamakan dari pengendalian dalam lantai produksi itu sendiri, tenaga kerja juga merupakan masalah yang besar, sebagai contoh adalah penjadwalan tenaga medis di dalam rumah sakit, penentuan waktu seperti jam kerja penuh, shift pagi atau malam serta sub kontrak menjadi masalah dalam penjadwalan tenaga kerja ini.

3. Facilities Scheduling

Penjadwalan ini menjadi sangat penting ketika fasilitias menjadi hal yang utama, sebagai contoh adalah penjadwalan ruang operasi pada rumag sakit untuk meningkatkan pelayanan kesehatan. Beberapa rumah sakit menggunakan fasilitas ini. 4. Vehicle Scheduling

Perusahaan manufaktur harus mengirim produk mereka dengan biaya dan waktu yang efisien, contoh dari penjadwalan ini adalah penjadwalan pengiriman peralatan, pos, jasa pengantaran bank, pengiriman untuk pelanggan ditempat yang berbeda.

5. Vendor Scheduling

Perusahaan dengan sistem JIT (Just In Time) dimana penjadwalan pengiriman adalah hal yang penting. Bagian penjualan harus mengkoordinasikan dengan sistem dari jumlah produk yang akan dikirim untuk menjamin bahwa JIT berfungsi dengan efisien.

6. Project Scheduling

Sebuah proyek dapat menjadi suatu set tugas yang saling berinterelasi, walaupun beberap tugas dapat dikerjakan bersama-sama tetapi beberapa tugas tidak dapat dikerjakan hingga tugas yang sebelumnya selesai.

Secara umum penjadwalan merupakan suatu proses dalam perencanaan dan pengendalian produksi yang merencanakan produksi serta pengalokasian sumber daya pada suatu waktu tertentu dengan memperhatikan kapasitas sumber daya yang ada.

Pentingnya penjadwalan bagi perusahaan adalah (Barry Render, 1997, hal 466) :

a. Dengan penjadwalan secara efektif, perusahaan menggunakan asetnya dengan efektif dan menghasilkan kapasitas uang yang diinvestasikan menjadi lebih besar dan dapat mengurangi biaya.

b. Penjadwalan menambah kapasitas dan fleksibilitas yang terkait, memberikan waktu pengiriman yang lebih cepat dan dengan demikian pelayanan kepada pelanggan menjadi lebih baik.

c. Keuntungan ketiga dari penjadwalan yang baik adalah keunggulan kompetitif dengan pengiriman yang dapat diandalkan.

2.2 Tujuan Penjadwalan

Bedworth (1987) mengidentifikasikan beberapa tujuan penjadwalan adalah sebagai berikut (Arman Nasution, 2003, hal 170) :

a. Meningkatkan penggunaan sumber daya atau mengurangi waktu tunggunya, sehingga total waktu prosesdapat berkurang, dan produktivitas dapat meningkat. b. Mengurangi persedian barang setengah jadi atau mengurangi sejumlah pekerjaan

yang menunngu dalam antrian ketika sumber daya yang ada masih mengerjakan yang lain. Teori Baker mengatakan, jika makespan suatu penjadwalan adalah konstan, maka urutan kerja yang tepat akan mengurangi rata-rata waktu alir akan mengurangi rata-rata persedian barang setengah jadi.

c. Mengurangi beberapa kelambatan pada pekerjaan yang mempunyai batas waktu penyelesaian (due date) sehingga akan meminimasi penalty cost (biaya kelambatan), dilakukan dengan cara mengurangi maksimum keterlambatan ataupun dengan mengurangi jumlah pekerjaan yang terlambat.

d. Membantu pengambilan keputusan mengenai perencanaan kapasitas pabrik dan jenis kapasitas yang dibutuhkan sehingga penambahan biaya yang mahal dapat dihindarkan.

e. Meminimasi rata-rata waktu proses dalam suatu sistem. f. Memperbaiki keakuratan status informasi pekerjaan. g. Mengurangi set up times.

2.3 Fungsi Penjadwalan

Fungsi penjadwalan berbeda-beda, hal tersebut bergantung dari tipe operasinya. Macam-macam fungsi penjadwalan berdarkan tipe operasi adalah sebagai berikut (Eddy Herjanto, 1999, hal 45) :

a. In Process Industries

Seperti di pabrik-pabrik kimia, penjadwalan bisa saja terdiri dari pencampuran bahan-bahan, membersihkan kotoran, dan mulainya memproduksi produk-produk lai. Program linier dapat menentukan biaya termurah dari pencampuran bahan-bahan dan kuantitas pemesanan ekonomis dengan dapat menentukan jangka waktu optimum dari suaatu produksi berjalan.

b. Untuk produksi massal

Penjadwalan dari produksi akan sangat menentukan ketika jalur perakitan telah dipasang. Keputusan penjadwalan dari hari ke hari terdiri dari penentuan seberapa cepat waktu untuk menyelesaikan satu item dalam line dan berapa jam yang dibutuhkan per hari untuk menyelesaikan satu line.

c. Untuk Proyek

Keputusan penjadwalan sangat banyak dan berhubungan dengan teknik penjadwalan proyek seperti PERT dan CPM.

d. Untuk Batch atau Job Shop Production

Kepentingan penjadwalan bisa menjadi sangat kompleks, dalam kaitannya dengan penjadwalan produksi, batch flow, job shop dan cellular process telah banyak ditemui. Dalam tiap kasus jenis produk-produknya dibuat secara normal dan banyak diantaranya make to order. Waktu yang dibutuhkan untuk memproses masing-masing pekerjaan atau produk bervariasi dari pekerjaan satu ke pekerjaan lain karena perbedasan dalam waktu set up dan kebutuhan pemrosesan yang lain serta juga perbedaan ukuran order pelanggan. Lingkungan batch production merupakan

lingkungan yang dinamis karena order-order dari pelanggan dating secara berkesinambungan dan produk-produk yang telah jadi diproses serta kemudian diantarkan ke pelanggan tepat waktu.

Penjadwalan produksi memiliki beberapa fungsi dalam sistem produksi, aktivitas-aktivitas terssebut adalah (Teguh Baroto, 2002, hal 167) :

1. Loading (pembebanan) bertujuan mengkompromikan antara kebutuhan yang diminta dengan kapasitas yang ada. Loading ini untuk menentukan fasilitas, operator, dan peralatan.

2. Sequencing (penentuan urutan) bertujuan membuat prioritas pengerjaan dalam pemrosesan order-order yang masuk.

3. Dispatching. Pemberian perintah-perintah kerja ke tiap mesin atau fasilitas lainnya.

4. Pengendalian kinerja penjadwalan dengan cara :

a. Memonitor perkembangan pencapaian pemnuhan order dalam semua sector. b. Merancang ulang sequencing bila ada kesalahan atau ada prioritas utama baru. 5. Updating Schedules. Pelaksanaan jadwal biasanya selalu ada masalah baru yang

berbeda dari saat pembuatan jadwal, maka jadwal harus segera di update bila ada permasalahan baru yang memang perlu diakomodasi.

Tugas mengalokasikan kapasitas untuk permintaan, prioritas order, pengendalian jadwal memerlukan informasi terperinci sebagai input untuk membuat keputusan dalam penjadwalan, informasi ini berupa operation sheet skill (peralatan yang diperlukan dan waktu standar), banyaknya part yang akan dioperasikan, urutan

ketergantungan antar operasi, dimana kualitas penjadwalan ditentukan oleh informasi tersebut. Keluaran penjadwalan meliputi dispatch list (daftar urutan pemrosesan part serta waktu mulai dan selesai dari pemrosesan part)

Input tersebut harus dilengkapi dengan parameter-parameter pembatas dalam hal kapsitas dalam berkenaan dengan hal-hal berikut (Teguh Baroto, 2002, Hal 168) : 1. Teknologi pemrosesan (urutan aktivitas)

2. Limit kapasitas.

3. Rencana agregat untuk : - Persediaan

- Jumlah tenaga kerja

- Batasan lembur subkontrak dan lain-lain 4. Kebutuhan pemeliharaan.

5. Kelayakan dan jumlah persediaan antar tingkat.

Variabel keputusan dalam penjadwalan produksi berkenaan dengan penyiapan, pengendalian, dan updating jadwal memuat (Teguh Baroto, 2002, Hal 168) :

a. Kuantitas pasti dari tenaga kerja yang digunakan harian.

b. Setting adjustable tingkat produksi aktual untuk overtime dan undertime.

c. Alokasi spesifik dari order permintaan ke sumber daya (tenaga kerja, mesin dan lain-lain).

2.4 Permasalahan Dalam Penjadwalan Produksi

Masalah penjadwalan sering kali muncul jika terdapat sekumpulan tugas yang harus ditetapkan harus dikerjakan lebih dahulu, bagaimana urutan kerja dari tugas-tugas berikutnya, serta pengalokasian tugas-tugas pada mesin sehingga diperoleh suatu proses yang terjadwal.

Pada umumnya persoalan penjadwalan ini dipecahkan dengan sendirinya menurut kebiasaan tanpa memberikan perhatian lebih besar sehingga pemecahan persoalan dengan suatu teknik baru akan lebih mudah dan lebih menguntungkan. Cara umum yang dilakukan adalah cara yang didasarkan pada FCFS (First Come First Served) sehingga tugas yang datang lebih dahulu akan dilayani lebih awal daripada tugas yang datang kemudian. Secara umum persoalan penjadwalan dapat dinyatakan sebagai berikut :

1. Misalkan α adalah resiko yang ditanggung karena mengerjakan tugas A lebih dahulu daripada tugas B.

2. Misalkan ß adalah resiko yang ditanggung karena mengerjakan tugas B lebih dahulu daripada tugas A.

3. Jika α lebih baik dari ß maka tugas B dikerjakan lebih awal kemudian baru diikuti oleh tugas A.

Pemilihan α dan ß ini dapat dikaitkan dengan pemilihan kriteria optimalitas yang diterapkan oleh pengambil keputusan.

2.5 Klasifikasi Penjadwalan Produksi

Penjadwalan produksi dapat berbeda-beda dilihat dari kondisi yang mendasarinya. Beberapa model penjadwalan sering terjadi di dalam proses produksi berdasarkan beberapa keadaan antara lain :

1. Berdasarkan mesin yang dipergunakan dalam proses. a. Penjadwalan pada mesin tunggal (Single Machine Shop) b. Penjadwalan pada mesin jamak (m machine)

2. Berdasarkan pola aliran proses. a. Penjadwalan Flow Shop

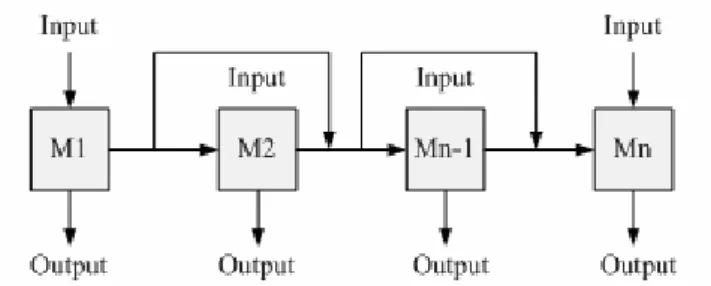

Proses produksi dengan aliran flow shop berarti proses produksi dengan pola aliran identik dari satu mesin ke mesin lain. Dalam flow shop setiap pekerjaan dari n job harus diproses melalui m machine untuk permintaan yang sama dan setiap job diproses satu kali untuk setiap mesin. Walaupun pada flow shop semua tugas akan mengalir pada jalur produksi yang sama atau bisa diartikan setiap pekerjaan akan melewati setiap mesin yang terdapat pada aliran proses yang sama, yang biasanya dikenal sebagai pure flow shop, tetapi dapat pula berbeda dalam dua hal. Pertama, jika flow shop dapat menangani tugas yang bervariasi. Kedua, jika tugas yang datang ke dalam flow shop tidak harus dikerjakan pada semua jenis mesin. Jenis flow seperti ini disebut general flow shop.

Gambar 2.1 Jalur Proses Flow Shop

Gambar 2.2 Aliran Pure Floor Shop

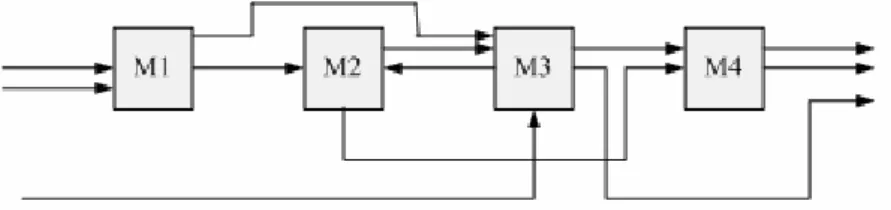

Gambar 2.3 Aliran General Flow Shop b. Penjadwalan Job Shop

Proses produksi dengan aliran job shoop berarti proses produksi dengan pola aliran atau rute proses pada tiap mesin yang spesifik untuk setiap pekerjaan dan mungkin berbeda untuk tiap job. Akibat aliran proses yang tidak searah ini, maka setiap job yang akan diproses pada satu mesin dapat merupakan job yang baru atau

job dalam proses dan job yang keluar dari suatu mesin dapat merupakan job jadi atau job dalam proses. Dalam job shop tidak semua pkerjaan diasumsikan akan tepat satu

kali menerima m operasi, dan untuk beberapa pekerjaan membutuhkan beberapa operasi dalam sebuah mesin.

Gambar 2.4 Jalur Proses Job Shop 3. Berdasarkan pola kedatangan job

a. Penjadwalan statis yaitu job yang datang bersamaan dan siap dikerjakan pada mesin yang tidak bekerja, dimana tidak ada job yang datang pada saat jadwal dilaksanakan

b. Penjadwalan Dinamis kedatangan job yang tidak menentu dimana ada job yang datang pada saat jadwal dilaksanakan sehingga perlu dibuatkan jadwal baru.

4. Berdasarkan sifat informasi yang diterima a. Penjadwalan Deterministik

Informasi yang diperoleh pasti, misalnya informasi tentang pekerjaan dan mesin seprti waktu kedatangan pekerjaan dan waktu proses.

b. Penjadwalan Stokastik

Informasi yang diperoleh tidak pasti tetapi memiliki kecenderungan yang jelas atau menyangkut adanya distribusi probabilitas tertentu.

5. Berdasarkan Product Positioning a. Make to Order

Jumlah dan jenis produk yang dibuat berdasarkan permintaan dari konsumen, dimana salah satu tujuannya adalah untuk mengurangi biaya simpan.

b. Make to Stock

Jumlah dan jenis produk terus menerus dibuat untuk disimpan sebagai persediaan.

Jumlah job yang datang mungkin terdiri dari 1,2,3, sampai n job demikian juga dengan jumlah mesin yang dapat digunakan. Jenis dari aliran proses produksi yang digunakan sangat mempengaruhi permasalahan yang akan terjadi pada saat tahap penjadwalan produksi. Karena penjadwalan digunakan untuk mengatur aliran kerja yang melalui suatu sistem, maka faktor kunci yang mendominasi strategi penjadwalan adalah jenis aliran dari desain prosesnya.

2.6 Istilah-istilah Dalam Penjadwalan Produksi

Secara umum penjadwalan produksi dapat dijelaskan sebagai berikut, jika ada n job {j1, j2, …jn }harus diproses pada m mesin {m1, m2, …mn } Proses pengerjaan j1 disebut dengan operasi Oij. Waktu yang diperlukan untuk memproses operasi Oij pada mesin mj adalah tij. Beberapa job mungkin memiliki saat pengerjaan paling awal atau saat kedatangan job ke shop yang disebut release date (rj), yang mungkin tidak sama dengan noldan juga batas penyelesaian yang disebut due date (dj).

Dalam membahas masalah penjadwalan biasanya akan dijumpai beberapa variabel dan istilah, dalam penulisan ini digunakan variabel j = job dan i = operasi.

1. Proceesing Time (waktu proses)

Merupakan perkiraan waktu penyelesaian satu pekerjaan. Perkiraan waktu ini meliputi juga perkiraan waktu set up yang dibutuhkan. Simbol yang digunakan untuk waktu proses pekerjaan i adalah tij.

2. Makespan (Ms) (Steven Nahmias, 2001)

Adalah jangka waktu penyelesaian suatu penjadwalan yang merupakan jumlah seluruh waktu proses.

Ms = Σ ti 3. Ready Time (Rij)

Menytakan job j operasi ke i siap untuk dijadwalkan. 4. Waiting Time (Wj)

Adalah waktu tunggu seluruh operasi dari suatu job. Wj = Σ Wij

5. Flow Time (Waktu Alir) (Steven Nahmias, 2001)

Merupakan rentang waktu saat pekerjaan tersedia (dapat dimulai) dan saat pekerjaan selesai. Waktu alir sama dengan waktu proses ditambah waktu tunggu sebelum pekerjaan diproses. Simbol yang digunakan untuk flow time adalah Fj.

Fj = tj + Wj 6. Completion Time (Waktu Penyelesaiaan)

Merupakan rentang waktu antara saat pekerjaan dimulai (t = 0), sampai dengan pekerjaan itu selesai. Disimbolkan dengan Cj.

7. Rata-rata Flow Time (Eddy Herjanto, 1999) Fs = Fj

n∑ 1

8. Due Date (batas waktu)

Merupakan waktu maksimal yang dapat diterima untuk menyelesaikan pekerjaan tersebut, kelebihan waktu dari waktu yang telah ditetapkan merupakan suatu kelambatan. Batas waktu ini disimbolkan sebagai dj.

9. Lateness (Kelambatan)

Merupakan penyimpangan antara waktu penyelesaiaan pekerjaan dengan batas waktu. Suatu pekerjaan akan mempunyai kelambatan positif jika diselesaikan sesudah batas waktu yang ditentukan dan mempunyai kelambatan negatif jika diselesaikan sebelum batas waktu yang ditentukan, simbol kelambatan ini adalah Lj.

Lj = Cj - dj

Lj < 0, jika penyelesaiaan memenuhi batas akhir Lj > 0, jika penyelesaiaan melewati batas akhir 10. Earliness (Ej)

Adalah saat penyelesaian terlalu awal yaitu sebelum due date. Earliness juga disebut sebagai lateness negative.

Ej = min {Lj, 0} 11. Rata-rata Lateness

(

j j)

s G d n L = 1∑ −12. Tardines (Ukuran kelambatan)

Merupakan ukuran untuk kelambatan positif. Jika suatu pekerjaan diselesaikan lebih cepat dari batas waktu yang ditetapkan maka mempunyai nilai kelambatan negatif tetapi jika diselesaikan melewati batas watu yang ditetapkan maka mempunyai nilai kelambatan positif, ukuran ini disimbolkan dengan Tj dimana Tj adalah maksimum dari (0, Li).

Tj = max {0, Lj} 13. Rata-rata Tardiness j s T n T = 1∑ 14. Number of Tardiness 0 , 0 0 , 1 < = > = ∑ = j j j j j T T jika T jika N δ δ δ 15. Slack (kelonggaran)

Merupakan ukuran yang digunakan untuk melihat selisih waktu antara waktu proses dengan batas waktu yang sudah ditetapkan. Slack dinotasikan sebagai Sj dan dihitung dengan persamaan Sj = dj – tj

16. Utilitas mesin (U)

Adalah rasio dari seluruh proses yang dibebankan pada mesin dengan rentang waktu untuk menyelesaikan seluruh tugas pada semua mesin.

max * F m t U = ∑ j Dimana m = mesin

Fmax = Flow Time maximum 17. T max atau L max

T max = max {0, Lmax} L max = max {Lj} 18. Critical Ratio t d t a P t a CR j j j j − = = ) ( ) ( Dimana aj (t) = allowance dj = due date

Pj = waktu untuk menyelesaikan operasi j

Pada saat permintaan tiba maka kegiatan pertama dari penjadwalan adalah menugaskan order-order tersebut kepada bermacam-macam pusat kerja untuk diproses. Setelah menugaskan permintaan tersebut maka langkah selanjutnya adalah menetukan urut-urutan prosesnya. Pemrosesan order merupakan hal yang penting karena mempengaruhi lamanya suatu job akan diproses dalam sistem tertentu. Lamanya job dalam proses ini akan mempengaruhi batas waktu janji pengiriman kepada konsumen. Begitu juga dengan pengurutan pengerjaan merupakan problem

yang cukup penting dalam analisis produksi, problem yang dihadapi karena adanya banyaknya job dan ketersediaan mesin yang terbatas. Job sequencing bertujuan mencapai criteria performance tertentu yang optimal (Teguh Baroto, 2002, Hal 169). Aturan-aturan prioritas sequencing diaplikasikan untuk seluruh job yang sedang menunggu dalam antrian, bila pusat kerja telah lowong untuk satu job baru, maka job dengan prioritas terdahulu akan diproses. Beberapa kriteria yang sering dipakai dalam pengurutan job antara lain (Teguh Baroto, 2002, Hal 170) :

1. Mean Floe Time (MFT) atau rata-rata waktu pekerjaan dalam sistem. 2. Idle Time atau waktu menganggur dari mesin.

3. Mean Lateness atau rata-rata keterlambatan.

4. Mean Number Job in The System (WIP) atau rata-rata jumlah job dalam mesin. 5. Make Span atau total penyelesaian seluruh job.

6. Jumlah job yang terlambat.

Faktor-faktor yang mempengaruhi pelayanan suatu job (Teguh Baroto, 2002, Hal 170) :

b. Jumlah job yang harus dijadwalkan. c. Jumlah mesin yang tersedia.

d. Tipe manufaktur atau jenis aliran produksi (job shor or flow shop). e. Pola kedatangan job (static atau dynamic).

2.7 Kendala-kendala dalam Penjadwalan Produksi

Dalam pelaksanaannya, penjadwalan produksi ditingkat shop floor akan mengalami gangguanatau hambatan. Gangguan dan hambatan terjadi antara lain :

1. Mesin rusak

Pada saat mesin rusak maka operasi-operasi yang akan menggunakan mesin tersebut tidak dapat dikerjakan dan harus menunggu sampai mesin selesai diperbaiki. Hal ini menyebabkan terhentinya proses produksi dan penjadwalan produksi semual menjadi tidak terpenuhi, oleh karena itu perlu dilakukan penyesuaian pada jadwal semula sehingga diperoleh kembali jadwal produksi yang feasible. Penjadwaln ulang ini dikenal dengan nama rescheduling. Informasi yang diperlukan adalah jenis dan nomor mesin yang rusak, waktu terjadinya kerusakan dan lama waktu perbaikan mesin.

Prinsip yang dapat digunakan untuk pengembangan algoritma penjadwalan ulang untuk kasus mesin rusak telah dikembangkan sebagai berikut :

- Penjadwalan ulang dilakukan dari titik waktu terjadinya gangguan.

- Operasi-operasi yang telah selesai dikerjakan sebelum titik waktu terjadinya gangguan tidak diperhatikan lagi.

- Setelah mengidentifikasikan mesin yang rusak, penjadwalan ulang dilakukan dengan mengundurkan waktu operasi sesuai dengan lama waktu perbaikan mesin. - Penjadwalan ulang dilakukan untuk operasi-operasi yang belum dijadwalkan. - Operasi yang sedang dikerjakan pada saat terjadi gangguan tidak mengalami

perubahan.

2. Penambahan pesanan baru.

Pada saat produksi sedang berjalan, tidak tertutup kemungkinan bahwa terjadi penambahan pesanan baru. Hal ini mengakibatkan pelaksanaan penjadwalan yang

belum memperhitungkan pesanan baru tersebut akan mengalami gangguan atau kekacauan, oleh karena itu diperlukan penjadwalan ulang dengan mempertimbangkan pesanan baru tersebut, sehingga produksi akan tetap berada pada kondisi yang optimal serta shop floor dapat segera menyesuaikan diri dengan penjadwaalan baru tersebut. Informasi yang diperlukan dari adanya pesanan baru tersebut adalah jenis produk yang dipesan, routing pekerjaannya, juamlah pesanan dan due date yang diminta konsumen.

Prinsip yang telah dikembangkan untuk algoritma penjadwalan ulang untuk kasus masuknya pesanan baru :

- Penjadwalan ulang dilakukan dari titik waktu terjadinya gangguan.

- Operasi-operasi yang telah selesai dikerjakan sebelum titik waktu terjadinya gangguan tidak diperhatikan lagi.

- Penjadwalan ulang dilakukan untuk operasi-operasi yang belum dikerjakan.

- Operasi yang sedang dikerjakan pada saat terjadi gangguan tidak mengalami perubahan.

3. Perubahan prioritas.

Perubahan prioritas pembuatan produk akan mempengaruhi penjadwalan yang telah dilakukan. Prinsip-prinsip yang telah dikembangkan untuk algoritma penjadwalan ulang untuk kasus perubahan prioritas sama dengan prinsip yang digunakan untuk kasus adanya pesanan baru.

4. Perubahan due date.

Produk yang mengalami perubahan due date akan menyebabkan perubahan pada jadwal produksi semula. Perubahan due date ada dua macam yaitu due date semakin maju atau due date yang semakin mundur. Penjadwalan produksi yang semakin mundur tidak akan mengubah penjadwalan produksi dan tidak akan mengakibatkan perubahan pada performansi penjadwalan semula. Tetapi perubahan due date yang semakin maju akan mengubah penjadwalan produksi awal, agar kriteria performansi yang dipilih dapat tetap dipertahankan dengan adanya perubahan due date tersebut.

5. Adanya produk yang memerlukan pengulangan operasi.

Apabila ada produk yang dinyatakan cacat maka produk tersebut harus dikerjakan ulang untuk memenuhi spesifikasi yang diinginkan. Akibat dari pengulangan proses tersebut maka waktu operasi produk tersebut bertambah dan operasi produk lain tertunda. Untuk itu dibutuhkan penjadwalan ulang mesin dengan data tambahan seperti produk yang akan diulang, operasi yang diulang dan mesin yang digunakan dalam proses pengulangan tersebut.

2.8 Aturan Prioritas Sequencing

Beberapa aturan-aturan prioritas sequencing yang umum antara lain adalah sebagai berikut (Arman Nasution, 2003, Hal 183) :

a. First Come First Served (FCFS)

b. Shortest Processing Time (SPT)

Pekerjaan dengan waktu proses terpendek akan diproses terlebih dahulu, demikian berlanjut untuk job yang waktu prosesnya terpendek kedua. Aturan SPT ini tidak memperdulikan due date ataupun kedatangan order baru.

c. Earliest Due Date (EDD)

Prioritas utama akan diberikan kepada pekerjaan-pekerjaan yang mempunyai tanggal batas waktu penyerahan (due date) paling awal.

d. MWKR (Most Work Remaining)

Suatu aturan dimana job yang memiliki sisa waktu proses yang paling lama diprioritaskan. Aturan ini menghasilkan makespan yang terkecil.

e. LWKR (Least Work Remaining)

Aturan dimana job yang memiliki waktu proses paling sedikit diprioritaskan. f. CR (Critical Ratio)

Aturan ini akan mengurutkan pekerjaan dengan menghitung waktu sisa sampai dengan batas waktu pengerjaannya.

g. Acak (Random)

Mengerjakan job secara urutan yang acak, job manasaja yang dapat diproses terlebih dahulu (tidak ada aturan bakunya)

Pada umumnya aturan prioritas hanya dibahas jika menggunakan 1 mesin saja, namun jika menggunakan dua atau lebih mesin maka aturan prioritas pekerjaan tersebut dibantu dengan menggunakan aturan Johnson atau CDS.

2.9 Penjadwalan Mesin

1. Penjadwalan n job pada 1 prosesor

Pengurutan pekerjaan disebuah prosesor digunakan untuk mencapai tujuan minimasi waktu alir rata-rata atau minimasi keterlambatan. Makespan penjadwalan pada satu prosesor selalu konstan besarnya. Walaupun penjadwalan satu prosesor tidak akan berpengaruh pada waktu alir rata (mean flow time), kelambatan rata-rata (mean lateness) atau ukuran kelambatan rata-rata-rata-rata (mean tardiness).

Perlu juga diperhatikan bahwa penjadwalan merupakan basis perencanaan ditingkat floor shop. Penjadwalan hanya dilakukan satu kali pada awal penugasan, jika muncul pekerjaan baru maka pekerjaan itu disimpan dalam daftar tunggu dan baru dijadwalkan bersama dengan pekerjaan lainnya setelah kumpulan penjadwalan pertama selesai diproses.

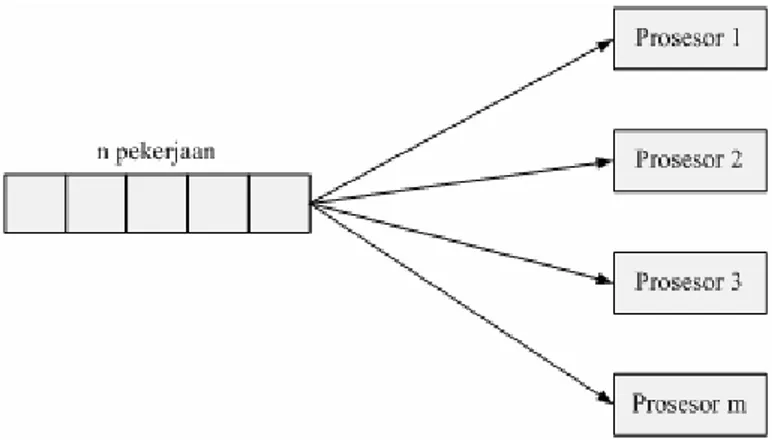

2. Penjadwalan n job pada m prosesor paralel

Pada penjadwalan prosesor jamak parallel, setiap pekerjaan hanya perlu memasuki salah satu prosesor. Dengan adanya prosesor jamak, pekerjaan penjadwalan menjadi agak sukar bila dibandingkan dengan penjadwalan pada prosesor tungga. Jika penjadwalan pada satu prosesor memiliki masalah pada bagaimana urutan pekerjaan yang akan memberikan hadil optimal, maka pada prosesor parallel masalah yang terjadi adalah urutan pekerjaan yang paling optimal dan prosesor manakah yang akan mengerjakan pekerjaan tersebut.

Gambar 2.5 Permasalahan Penjadwalan Prosesor Paralel 3. Penjadwalan n job pada m prosesor seri.

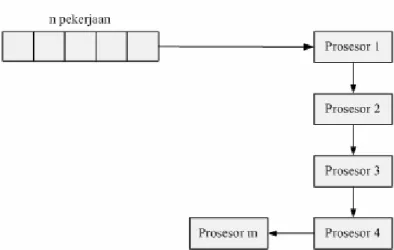

Permasalah penjadwalan selanjutnya dikembangkan lagi ke dalam bidang penjadwalan m prosesor seri. Jika pada m prosesor parallel satu pekerjaan cukup dikerjakan oleh salah satu prosesor maka pada penjadwalan prosesor seri, setiap pekerjaan harus dikerjakan oleh setiap prosesor secara berurutan.

Pada permassalahan penjadwalan m prosesor seri, metode yang menghasilkan solusi optimal hanya metode minimasi makespan dua atau lebih prosesor seri, sementara untuk tujuan penjadwalan lainnya sampai saat ini belum ditemukan metode heuristic yang cukup baik. Untuk memecahkan masalah-masalah penjadwalan dengan tujuan minimasi keterlambatan dan minimasi waktu alir rata-rata para peneliti menyaranjkan untuk menggunakan teknik simulasi komputer.

Gambar 2.6 Permasalahan Penjadwalan Prosesor Seri 2.10 Kriteria Optimalitas

Beberapa criteria optimalitas dalam proses penjadwalan adalah : a. Bekaitan dengan waktu.

Dalam kaitannya dengan waktu beberapa criteria optimalita yang dapat digunakan adalah :

- Minimasai Mean Flow Time

Kriteria ini menunjukkan rata-rata waktu yang dihabiskan setiap komponen di lantai pabrik.

- Minimasi Makespan - Pemenuhan due date b. Berkaitan dengan ongkos.

Kriteria ini lebih mengarah ke biaya produksi seperti inventory cost, penalty

dengan satu penjadwalan produksi tertentu diharapkan mendapatkan ongkos yang minimal.

c. Kriteria Gabungan

Beberapa criteria optimalitas tersebut dapat digabungkan dan dikombinasikan sehingga menjadi beberapa criteria yang sesungguhnya (penjadwalan yang multi criteria)

d. Kriteria Proses (Barry Render, 1997, Hal 467 )

Teknik penjadwalan yang benar tergantung pada volume pesanan. Ciri-ciri operasi dan keseluruhan kompleksitas pekerjaan, sekaligus pentingnya tempat pada masing-masing dari criteria, ada empat kriteria adalah sebagai berikut :

- Meminimalkan waktu penyelesaiaan. Ini dimulai dengan menentukan rata-rata waktu penyelesaiaan.

- Memaksimalkan utilisasi. Ini dinilai dengan menentukan presentase waktu fasilitas yang digunakan.

- Meminimalkan persediaan barang dalam proses. Ini dinilai dengan menentukan rata-rata jumlah pekerjaan dalam sistem. Hubungan antara jumlah pekerjaan dalam sistem dan persediaan barang dalam proses adalah tinggi. Dengan demikian semakin kecil jumlah pekerjaan yang ada dalam sistem, maka akan semakin kecil persediaannya.

- Meminimalkan waktu tunggu pelanggan. Ini dimulai dengan menentukan rata-rata jumlah keterlambatan.

2.11 Penjadwalan Flow Shop

Sistem penjadwalan dalam flow shop adalah penjadwalan dari seluruh job dengan urutan proses sama dan masing-masing job menuju ke masing-masing mesin dalam waktu tetentu (Askin Ronald, 2003, Hal 437 ). Sistem ini dapat digambarkan seperti urutan linear pada mesin-mesin seperti pada lini perakitan. Setiap job diproses sesuai dengan urutan prosesnya dan dari suatu mesin ke mesin lainnya. Penjadwalan yang memiliki urutan yang sama atas penggunaan masing-masing mesin disebut dengan permutation schedule. Dalam kriteria pengukuran diperlukan penjadwalan yang terus berjalan tanpa adanya waktu menganggur. Perhitungan penjadwalan harus dipertimbangkan ketika didapatkan solusi yang optimal dengan meningkatkan jumlah job atau mesin.

Pada umumnya pada setiap operasi berikutnya berasal dari satu operasi yang mendahuluinya dan operasi kedua dari terakhir mempunyai satu operasi yang mengikutinya. Oleh karena itu setiap job memiliki urutan operasi yang spesifik untuk menyelesaikan job tersebut. Tipe struktur ini sering disebut sebagai linier precedence diagram.

Lantai produksi terdiri dari m mesin berbeda, setiap job terdiri dari m operasi yang memerlukan mesin yang berbeda. Karakteristik flow shop dinyatakan dengan aliran pekerjaan yang terarah. Pada pekerjaan flow shop penomoran mesin dimungkinkan, sehingga jika operasi ke-j dari suatu job mendahului operasi ke-k, maka mesin yang diperlukan dari operasi ke-j mempunyai nomor yang lebih kecil dibandingkan dengan mesin yang dibutuhkan oleh operasi ke-k. Mesin-mesin dalam

flow shop diberi nomor 1, 2, 3, …, m dan operasi job ke-i ditandai dengan (i, 1), (i, 2), …, (i, m).

Setiap job dapat diperlakukan seolah-olah job tersebut memiliki m operasi yang tetap.Aliran pekerjaan flow shop terbagi menjadi 2 yaitu pure flow shop dan general flow shop. Pada aliran pekerjaan pure flow shop setiap job memiliki satu operassi pada setiap mesin. Sedangkan pada general flow shop suatu pekerjaan dimungkinkan terdiri kurang dari m operasi dengan operasi-operasi pada mesin-mesin yang tidak berdekatan (bersebelahan) dan operasi terakhir tidak selalu dimulai pada mesin 1dan diakhiri pada mesin m. Karakteristik dasar penjadwalan flow shop adalah sebagai berikut :

a) Terdapat n job yang tersedia dan siap diproses pada waktu t = 0 b) Waktu set up independent terhadap urutan pengerjaan.

c) Terdapat m mesin berbeda yang tersedia secara continue. d) Operasi-operasi individual tidak dapat dipecah-pecah. 2.11.1 Metode CDS (Campbeel Dudex Smith)

Algoritma CDS dikembangkan sejak tahun 1970, algoritma ini menghasilkan urutan m-1 dan pilihan dengan makespan terkecil (Askin Ronald, 2003, Hal 443). Dalam prakteknya masalah penjadwalan sering kali melibatkan sejumlah besar job yang harus diproses oleh banyak mesin, untuk kasus seperti ini aturan Johnson tidak dapat digunakan. Pengembangan dari aturan Johnson ini disebut algoritma CDS. Algotitma ini mengkombinasikan mesin-mesin atau stasiun-stasiun kerja menjadi dua mesin atau stasiun kerja dan selalu diterapkan aturan Johnson.

Langkah-langkah penjadwalan algoritma CDS yaitu (Eddy Herjanto, 1999, Hal 559) :

1. Ambil stasiun kerja atau mesin pertama dan terakhir (mesin yang lain dianggap tidak ada), susunan urutan penjadwalan dengan menggunakan aturan Johnson. 2. Ambil stasiun kerja atau mesin 1, 2 dan stassiun kerja atau mesin M, M-1,

gabaungkan waktu proses antara mesin 1, 2 (ti, p1) dan juga waktu proses mesin M, M-1 (ti, p2) dengan menggunakan perhitungan sebagai berikut.

ti, p1 = ti, 1 + ti, 2

ti, p2 = ti, m-1 + ti, m

Dimana tij = waktu proses pada mesin M (j = 1 hingga m mengacu pada stasiun kerja atau mesin aktual), j = p1 mengacu pada kelompok stasiun kerja atau mesin 1, j = p2 mengacu pada stasiun kerja atau mesin). Lalu susun urutan penjadwalan dengan menggunakan aturan Johnson.

3. Ambil stasiun kerja atau mesin 1, 2, 3 dan stasiun kerja atau mesin M, M-1, M-2 gabungkan waktu proses antara mesin 1, 2, 3 (ti, p1) dan juga waktu proses mesin M, M-1, M-2 (ti, p2) dengan menggunakan perhitungan sebagai berikut :

j i M M j p i j i j p i t t t t , 2 2 , , 3 1 1 , − = = ∑ = ∑ =

Lalu susunan urutan penjadwalan dengan menggunakan aturan Johnson.

4. Lakukan terus sampai setiap mesin teranalisa makespan waktu tardiness, dan earlinessnya atu sampai pada perhitungan di bawah ini :

j i M j p i j i M j p i t t t t , 2 2 , , 1 1 1 , = − = ∑ = ∑ =

Gunakan diagram Gantt untuk lebih jelas.

5. Untuk setiap penjadwalan yang dihasilkan, hitung total waktu penyelesaiannya. Pilih urutan penjadwalan dengan total waktu penyelesaiaan terkecil.

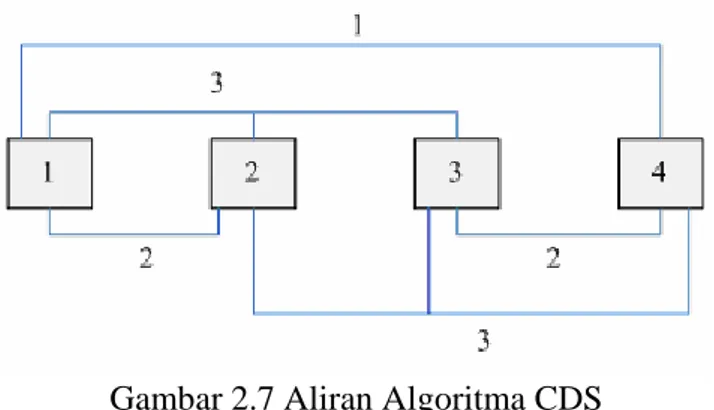

Gambar 2.7 Aliran Algoritma CDS

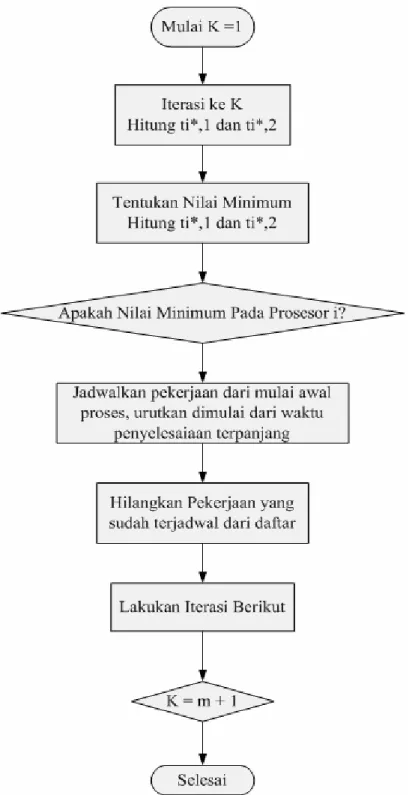

Langkah-langkah penjadwalan algoritma CDS dapat ditunjukkan oleh Flow

2.11.2 Metode Heuristik Gupta

Sebuah permutasi ditentukan oleh urutan S(1) ≥ S(2) ≥ …≥ S(n). Dimana penerapan Heuristik Gupta didasarkan pada algoritma Johnson karena itu merupakan cara yang tepat untuk menyelesaikan permasalahan tersebut. Langkah-langkah dalam menyusun penjadwalan Gupta adalah sebagi berikut :

a. Melakukan penambahan waktu proses dari mesin 1 dengan mesin 2, mesin 2 dengan mesin 3 sampai mesin –n.

b. Memilih waktu proses terkecil untuk setiap masing-masing mesin.

c. Menghitung nilai ei dengan membandingkan Pi1 (waktu proses job 1) dengan Pim (waktu proses terkecil yang didapat dari tiap mesinnya) dengan syarat sebagai berikut : ei = {1 jika Pi < Pim dan -1 jika Pi ≥ Pim)

d. Menghitung nilai Si dengan syarat Si =

} 1 { 1 , 1 min = − ik + ik − i P P m k e

e. Setelah didapatkan nilai Si, kemudian mengurutkan nilai tersebut dari yang paling besar ke yang paling kecil.

f. Setelah didapatkan urutan prioritas pekeerjaannya, kemudian hitung total waktu penyelesaiannya (makespan) di setiap riteria ve tersebut.

2.11.3 Metode Heuristic Pour

Hamid Davoud Pour (2001) mengembangkan algotitma heuristic baru didalam menyelesaikan penjadwalan flowshop dengan tujuan meminimalkan makespan yaitu berdasarkan pendekatan kombinasi. Hal ini dilakukan dengan

mengganti setiap job dengan job yang lainnya dalam urutan sampai ditemukan kombinasi urutan yang dapat memenuhi memenuhi kriteria tujuan.

Dalam model ini diasumsikan bahwa semua job diproses secara terpisah dan independent untuk setiap mesinnya. Berikut adalah notasi yang digunakan (Tessa Soetanto, 2006, Tessa@petra.ac.id) :

- Pij = waktu proses dari job i pada mesin j

- Cij = rentang waktu antara saat job i pada mesin j dimulai (t = 0) sampai job itu selesai.

- Ci = sum of completion time untuk job i pada semua mesin.

- Fmax = rentang waktu antara saat pekerjaan tersedia atau dapat dimulai sampai pekerjaan itu selesai (makespan).

Langkah-langkah pengerjaan Algoritma Heuristik Pour :

1. Memilih job secara acak sebagai urutan pertama sementara dalam urutan pengerjaan.

2. Menempatkan job-job lain (selain job yang sudah dipilih sebagai urutan pertama) pada urutan berikutnya.

3. Memilih waktu proses terkecil untuk masing-masing mesin.

4. Melakukan penambahan waktu proses secara increasing time pada Pij yang lain, selain Pij paling minimal yang terpilih sebelumnya.

5. Menghitung sum of completion time (Ci) untuk setiap job yang ada.

6. Mengurutkan Ci denga atauran increasing order untuk diletakkan pada urutan setelah job yang sudah dipilih untuk urutan pertama sementara.

7. Setelah didapatkan urutan sementara maka hitunglah Fmax nya.

8. Melakukan ulang langkah 1-7 untuk detiap job yang ada samoai didapatkan Fmax yang paling minimal, yang akan ditempatkan sebagai urutan pertama dari urutan

job.

2.12 Penjadwalan Job Shop

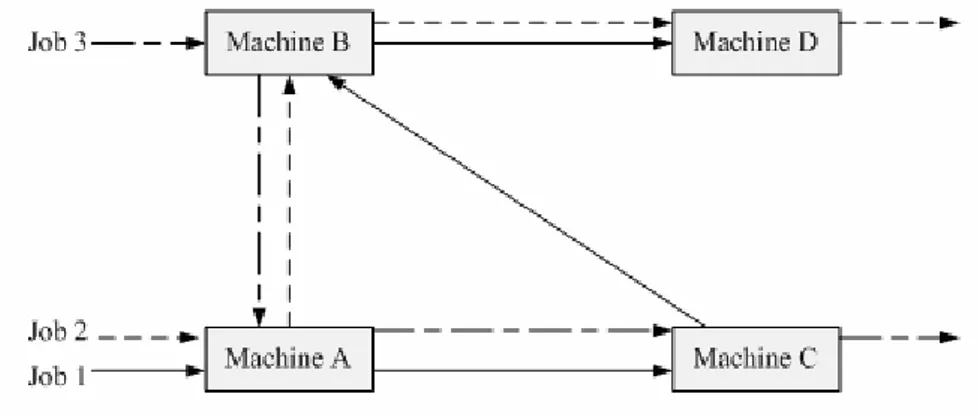

Pada flow shop semua job memiliki urutan proses yang sama, tetapi tidak begitu dengan job shop. Ada beberapa produk yang menggunakan mesin yang sama tetapi mungkin dalam order yang berbeda. Aliran proses produksi berbeda untuk setiap job sepeti yang digambarkan dibawah ini (Daniel Sipper, 1995, Hal 438) :

Gambar 2.9 Tipe Aliran Job Shop

Masalah penjadwalan job shop dikenal dengan optimasi dan sangat sedikit optimalisasi untuk masalah dengan lebih dari dua puluh job dan sepuluh mesin. Oleh karena itu hal ini dapat diatasi dengan penudekatan heuristic dan branch and bound. Beberapa kriteria penting dalam masalah penjadwalan job shop adalah (Steven Nahmias, 2001, Hal 416) :

1. Kedatangan job

Masalah job yang ada selama ini adalah masalah statik yang biasa disebut snapshot dari sebuah sistem pada titik dalam waktu dan diproses untuk menyelesaikan masalah berdasarkan nilai yang berlaku walaupun banyak solusi algoritma tetapi perlu dipertimbangkan bahwa sebuah masalah dapat menjadi statik, pada kenyataannya masalah tersebut menjadi dinamik dengan sendirinya.

2. Jumlah dan mesin yang ada.

Job shop harus memiliki tampilan yang unik dengan mengimplementasikan solusi yang diperoleh dari penjadwalan dengan algoritma. Sebagai contoh, asumsi umur dari mesin yang memberikan tipe yang identik. Hal ini tidak sealu menjadi masalah, mesin yang utama dilihat dari berbagai jenis variasi seperti kondisi dari mesin atau kemampuan dati operator.

3. Jumlah Tenaga kerja di lantai produksi.

Jumlah tenaga kerja dan jenis mesin dari lantai produksi ditentukan dari kapasitas yang tersedia. Perencanaan kapasitas adalah aspek yang penting dari perencanaan produksi.

4. Aliran utama produksi.

Solusi diperoleh dari penjadwalan algoritma diperlukan job yang lengkap pada jumlah order yang tetap. Bagaimanapun pengurutan job berdasarkan hasil mesin dalam contoh aliram material dalam sistem.

5. Evaluasi dari alternatif solusi.

Pilihan yang obyektif ditentukan dari kenyamanan dan keefektifan dari aturan pengrutan. Secara umum lebih dari satu objek yang penting srhingga mustahil untuk menentukan aturan yang optimal.