TUGAS KHUSUS

“MENURUNKAN NILAI COD LIMBAH CAIR PT POLYPET

KARYA PERSADA SESUAI BAKU MUTU YANG BERLAKU”

BAB I

PENDAHULUAN

1.1 Latar Belakang

Industri dianggap sebagai penyebab utama kerusakan lingkungan karena pencemaran yang ditimbulkannya. Limbah industri dapat berwujud gas, padat, cair dan lumpur. Di antara beberapa wujud limbah industri tersebut, limbah cair merupakan jenis limbah yang lebih perlu mendapatkan perhatian karena berpengaruh penting terhadap kerusakan lingkungan. Untuk menjaga keseimbangan lingkungan, pemerintah menetapkan baku mutu. Baku mutu diberlakukan untuk menetapkan kadar – kadar pencemar yang diizinkan untuk dibuang ke badan air sehingga lingkungan akan tetap terjaga.

Untuk memenuhi ketentuan pemerintah, PT Polypet Karya Persada telah mengantisipasi kerusakan lingkungan akibat limbah industrinya dengan membangun Waste Water Treatment Plant (WWTP). Walaupun telah memiliki unit WWTP, namun hasil pengolahan limbah cairnya belum dapat memenuhi baku mutu yang ditetapkan oleh Menteri Negara Lingkungan Hidup Nomor 10 tahun 2007 mengenai Baku Mutu Air Limbah Bagi Usaha Dan/Atau Kegiatan Industri Poly Ethylene Terephtalat (PET). Sebagai industri yang bertanggung jawab dan melaksanakan pengolahan limbah yang berwawasan lingkungan, maka PT Polypet Karya Persada berupaya memperbaiki kinerja dari unit WWTP yang dimilikinya sehingga dampak yang mungkin terjadi dari limbah cairnya dapat diantisipasi.

1.2 Perumusan Masalah

Untuk menurunkan nilai COD limbah cair sesuai baku mutu dapat dilakukan dengan mengkaji efisiensi unit pengolahan limbah dan mengoptimalkan efisiensi unit pengolahan limbah cair yang sudah ada.

1.3 Tujuan

Pencegahan dampak negatif terhadap lingkungan yang ditimbulkan oleh industri dengan mengoptimalkan efisiensi unit WWTP sehingga kualitas limbah cair memenuhi baku mutu yang telah ditetapkan sebelum dibuang ke badan air.

1.4 Manfaat

Dari tugas khusus ini, diharapkan dapat memberi gambaran bagi mahasiswa kerja praktek mengenai pengolahan limbah cair yang dilakukan pada skala industri dan dapat mengetahui masalah – masalah yang terjadi serta memberikan solusi pada masalah yang ada.

BAB II

TINJAUAN PUSTAKA

Pengolahan Limbah yaitu upaya pengurangan volume, konsentrasi, dan tingkat bahaya limbah dengan jalan pengolahan secara fisik, kimia, biologi atau gabungan dari ketiga cara tersebut.

a. Pengolahan Fisik

Unit pengolahan fisik merupakan jenis pengolahan limbah yang didalam prosesnya menggunakan mekanisme fisik seperti sedimentasi dan filtrasi. Sedimentasi merupakan proses pemisahan partikel dari cairannya, baik partikel yang memang telah berada dalam air baku, yang terbentuk sebagai akibat penambahan kimia, maupun partikel yang dihasilkan dari flokulasi fisis yang digabungkan dengan pengolahan biologis dengan memanfaatkan gaya grafitasi. Unit sedimentasi dapat mengurangi nilai COD sebesar 30 – 40 % (www.chem-is-try.org). Waktu tinggal sedimentasi optimum pada waktu berkisar 3 jam.

Operasi filtrasi dengan alat filter media butiran secara luas digunakan untuk memindahkan padatan tersuspensi dari dalam air. Bentuk padatan tersuspensi dapat berasal dari sumber air ataupun sebagai hasil dari proses kimia seperti koagulasi dan

flokulasi, presipitasi kimia dan lainnya. Unit filtrasi mempunyai efisiensi penurunan COD sebesar 30 – 60 %

b. Pengolahan Kimia

Pengolahan air limbah secara kimia biasanya dilakukan untuk menghilangkan partikel – partikel yang tidak mudah mengendap (koloid), logam – logam berat, senyawa phosphor, dan zat organic beracun. Prinsip dari pengolahan kimia adalah dengan menggunakan metode dimana bahan pencemar dipisahkan atau dikonversi dengan cara menambahkan bahan kimia contohnya dalam proses koagulasi dan flokulasi.

Proses koagulasi adalah proses destabilisasi muatan partikel sehingga menjadi bermuatan netral, proses ini dilakukan dengan pengadukan cepat dengan ditambahkan bahan kimia koagulan. Setelah proses koagulasi biasanya dilanjutkan dengan proses flokulasi yang dimaksudkan untuk menggabungkan flok – flok yang berukuran besar dan berat sehingga lebih mudah dan cepat mengendap pada bak sedimentasi. pH optimum untuk proses koagulasi ialah 6,5 – 8,5. Jenis koagulan yang biasa digunakan ialah tawas, Poli Alumunium Chloride (PAC), TOPAC, Ferro Sulfat (FeSO4), Ferri Sulfat (FeCl3), dan jenis flokulan yang biasa digunakan ialah Poli Akrilamida. Pengolahan limbah secara koagulasi dan flokulasi dapat memberikan efisiensi penghilangan COD sebesar 30 – 60 % sedangkan BOD sebesar 40 – 70% (Ema H, 2007).

c. Pengolahan Biologis

Pengolahan limbah cair secara biologis merupakan pengolahan limbah dengan menggunakan kemampuan mikroorganisme untuk menstabilkan zat organik dan zat anorganik yang terlarut didalam air limbah dengan cara mengkonversikannya menjadi gas dan partikel tersuspensi yang dapat dipisahkan dengan cara pengendapan pengolahan limbah secara biologis dibagi menjadi dua jenis yaitu pengolahan secara anaerobik dan aerobik.

1. Anaerobik

Pengolahan limbah secara anaerobik merupakan pengolahan limbah dengan mikroorganisme pendekomposisi bahan – bahan organic dalam air limbah yang akan terganggu pertumbuhannya atau bahkan mati jika terdapat oksigen bebas dalam system pengolahannya. Beberapa parameter yang perlu dijaga dalam pengolahan anaerob ialah pH, suhu, dan nutrisi.

Nilai pH yang harus dijaga dalam pengolahan anaerob ialah berkisar 6,5 – 7,5 karena mikroba dapat mati jika lingkungan terlalu asam atau pun basa. Mikroba di anaerob tidak dapat hidup pada tempratur yang terlalu tinggi ataupun terlalu rendah, mikroba anaerob dapat melakukan penguraian dengan baik dalam range suhu 35oC – 37oC, jika suhu melebihi 40oC akan menyebabkan mikroba mati . Nutrisi yang dibutuhkan bagi pengolahan secara biologis yaitu nitrogen dan phosphor, nitrogen biasanya didapatkan dari kandungan pada urea sedangkan phosphor biasanya didapatkan dari kandungan asam phospat, perbandingan nutrisi yang dibutuhkan bagi pengolahan secara anaerob ialah melalui perbandingan COD : N : P = 350 : 5 : 1.

Metode pengolahan secara anaerobik biasanya digunakan untuk pengolahan air limbah yang mempunyai kandungan organik tinggi (>2000 ppm). Efisiensi penyisihan COD pengolahan limbah secara anaerob dapat mencapai 75 – 80% dengan beban limbah organik 4000 mg/l.hari (Balslev-Olesen et al, 1990), (Mendez et al, 1992). Mekanisme proses anaerob ialah sebagai berikut :

a. Tahap Hidrolisis dan Fermentasi

Tahap hidrolisis adalah tahap penguraian polimer – polimer organic tak larut seperti protein, karbohidrat, lemak menjadi senyawa organic terlarut.

Lemak hidrolisis Asam Lemak Asam Propionat

Protein hidrolisis Asam Amino Asam Keto

Asam Keto Asam Piruvat Asam laktat Asam Propionat Asam Butirat b. Tahap Asetogenesis

Tahap asetogenesis merupakan tahap pembentukan asam asetat. Asam asetat yang terbentuk sebagian besar berasal dari asam propionate dan asam butirat. Asam propionate menjadi asam asetat

CH3CH2COOH + 2 H2O Bakteri CH3COOH + CO2 + 3H2 Asam butirat menjadi asam asetat

CH3CH2CH2COOH + 2 H2O Bakteri 2CH3COOH + 2 H2

c. Tahap Metanogenesis

Pada tahap ini terbentuk tahap pembentukan gas metana, baik yang berasal dari asam asetat atau pun dari hydrogen.

Pembentukan gas metana dari asam asetat CH3COOH bakteri CH4 + CO2

Pembentukan gas metana dari hidrogen 4H2 + CO2 bakteri CH4 + H2O

2. Aerobik

Pengolahan limbah secara aerobik merupakan pengolahan limbah yang memanfaatkan mikroorganisme pendekomposisi bahan – bahan organic dalam air limbah dengan menggunakan oksigen yang disuplai oleh aerator. Reaksi dekomposisi/degradasi bahan organik secara aerobic dan reaksi pertumbuhan mikroorganisme yang terjadi dalam system pengolahan air limbah ditunjukan sebagai berikut :

a. Katabolisme

[bahan organic] + O2 + nutrisi mikroba O2 + NH3 + produk akhir lain (NO3, PO4, H2O, SO4) + Energi

b. Anabolisme

[mikroba] + O2 + Nutrien + Energi mikroba C5H7NO2 (sel bakteri baru)

c. Respirasi Endogen (Auto Oksidasi)

C5H7NO2 + 5O2 5 CO2 + NH3 + 2 H2O + Energi

Proses degradasi bahan – bahan organik dan proses pertumbuhan mikroba dapat berlangsung dengan baik jika terdapat kondisi lingkungan yang mendukung. Derajat keasaman (pH) yang relatif netral, yaitu pH 6,5 – 8,0; suhu normal yaitu dalam rentang 25 – 35oC dan tidak terdapat senyawa toksik yang merugikan. Penyuntikan udara ke dalam tangki aerasi dilakukan secara difusi (penyemprotan) atau secara mekanis atau gabungan keduanya. Di depan tangki aerasi terdapat tangki pengendap/sedimentasi sekunder, tangki sedimentasi ini berfungsi untuk mengembalikan sebagian lumpur aktif yang terbawa oleh aliran efluen. Sekitar 2 – 30% lumpur yang masuk clarifier dikirim kembali ke tangki aerasi sedangkan lumpur yang lainnya diendapkan selama 2 – 3 jam dalam tangki sedimentasi akhir untuk diendapkan (Herawati, 2007).

Nutrisi/makanan yang diberikan bagi mikroorganisme pendegradasi limbah dalam lumpur aktif diberikan berdasarkan perbandingan BOD:N:P = 100 : 5 : 1. Rasio food to microorganism (F/M) yang ideal untuk system lumpur aktif berkisar antara 0,05 – 0,5 kg BOD/hari/kg MLSS (Ridwan, 2008). Jika rasio F/M terlalu besar maka akan terdapat dominasi pertumbuhan bakteri filament sedangkan jika terlalu rendah akan terbentuk busa yang berasal dari pertumbuhan bakteri pembentuk busa. Metode pengolahan limbah dengan system aerobic ini merupakan metode yang banyak digunakan dalam pengolahan air limbah industri. Terdapat beberapa alasan yang mendasari hal tersebut yakni efisiensi pengolahan cukup tinggi yaitu sekitar 80 – 85% (Metcalf & Eddy, 2003), desain reaktornya sederhana, dan rentang dari jenis limbah cair yang dapat diolah cukup luas.

BAB III

METODOLOGI

3.1 Pengumpulan Data

PT Polypet Karyapersada mempunyai unit Waste Water Treatment Plant dengan kapasitas 100 m3/hari, namun karena kadar COD limbah terhitung tinggi maka debit limbah dijaga agar beban pengolahan tidak terlalu besar, nilai maksimal beban pengolahan sebesar 800 ppm COD/hari, sehingga debit yang diatur fluktuatif setiap hari, rata – rata debit limbah yang diatur sebesar 75 m3/hari.

a. Karakteristik Limbah Cair

Setiap industri selalu mempunyai karakteristik limbah yang berbeda – beda, tidak semua jenis industri yang sama mempunyai karakteristik limbah yang sama, hal ini tergantung dari bahan baku yang digunakan maupun dari proses yang dilakukan. Berikut data karakteristik limbah cair PT. Polypet Karyapersada yang diambil dari rata – rata karakteristik limbah cair selama kurun waktu 3 bulan (Desember 2010 – Februari 2011)

Tabel.1 Karakteristik Limbah Cair PT. Polypet Karya Persada

Parameter Inffluent Effluent Baku Mutu

pH + 2 6 – 7,2 6 – 9 BOD5 (ppm) 3381 193,51 75 COD (ppm) 10144,15 580,54 150 TSS (ppm) 80 40,95 100 Suhu (oC) 40oC 25oC - b. Data Operasional

DO (Dissolved Oksigen) masuk unit WWTP berkisar 3,0 ppm, sedangkan setelah melalui unit WWTP naik menjadi 3,1 ppm

Rata – rata nilai MLSS pada unit aerasi yaitu 4687,97 ppm Rata – rata nilai SV30 yaitu 689,56 ppm

Besar nilai RAS (return active sludge) pada unit settlement tidak menentu tergantung dari jumlah MLSS pada unit aerasi.

BAB IV

PENGOLAHAN DATA

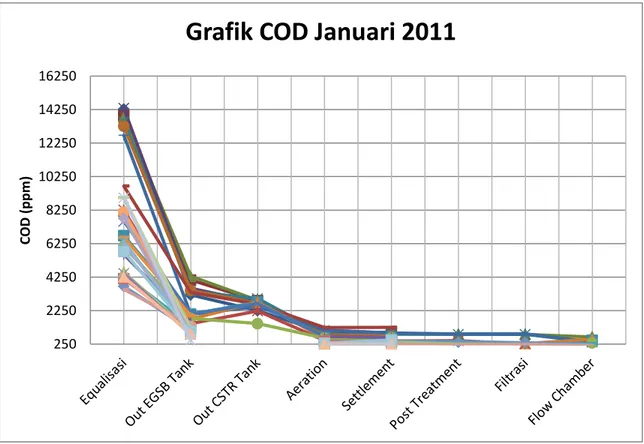

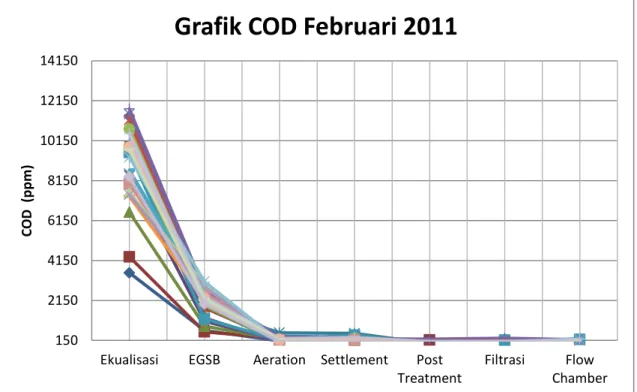

Unit – unit pengolahan limbah di Waste Water Treatment di PT. Polypet Karya Persada sudah dapat mengolah nilai TSS, pH, BOD sesuai baku mutu namun nilai COD masih dalam proses untuk menuju baku mutu. Berdasarkan pengkajian data nilai COD selama tiga bulan (Desember 2010 – Februari 2011) dapat terlihat kenaikan dan penurunan COD pada grafik.

250 2250 4250 6250 8250 10250 12250 14250 16250 COD (p p m )

Terlihat dari hasil grafik selama tiga bulan pada unit aeration penurunan COD cenderung rendah dan pada unit settlement, post treatment (koagulasi & flokulasi) dan filtrasi grafik yang dihasilkan cenderung konstan dan bahkan sering terjadi kenaikan COD pada unit tersebut.

Sedangkan untuk nilai % efisiensi dari unit pengolahan tersebut dapat dilihat pada lampiran 6. Dilihat dari nilai efisiensi unit – unit pengolahan tersebut efisiensi unit aerasi, settlement, filtrasi, koagulasi dan flokulasi memang terhitung rendah melihat dari unit – unit tersebut dapat mencapai efisiensi yang cukup besar menurut literatur. Untuk menangani masalah tersebut dapat dilakukan dengan mengkaji proses yang dilakukan pada setiap unit WWTP sehingga dapat mengoptimalkan efisiensi pengolahan di unit – unit pengolahan yang sudah ada.

1. Unit Aeration Permasalahan

Unit aeration di PT. Polypet Karyapersada sudah mencapai efisiensi sebesar 66%, dari nilai efisiensi ini sebenarnya pengolahan limbah secara aerob dapat ditingkatkan

150 2150 4150 6150 8150 10150 12150 14150

Ekualisasi EGSB Aeration Settlement Post Treatment Filtrasi Flow Chamber COD ( p p m )

hingga mencapai efisiensi sebesar 80 - 85% (Metcalf & Eddy, 2003) sehingga penurunan COD akan semakin maksimal dan baku mutu pemerintah dapat tercapai.

Penyelesaian

Menaikan efisiensi suatu unit di Waste Water Treatment dapat dengan mengkaji parameter - parameter yang penting pada unit tersebut. Parameter – parameter yang berpengaruh pada unit aeration (lumpur aktif) yaitu :

MLSS (Mix Liquor Suspended Solid)

MLSS (Mix Liquor Suspended Solid) merupakan nilai yang menunjukan jumlah total dari padatan tersuspensi yang berupa material organik, mineral, dan termasuk mikroorganisme didalamnya. Nilai MLSS rata – rata unit aeration di WWTP PT. Polypet Karya Persada sebesar 4687,97 ppm, sudah sesuai dengan range yang sebaiknya terkandung didalam lumpur aktif yaitu 4000 – 5000 ppm.

MLVSS (Mix Liquor Volatile Suspended Solid)

MLVSS (Mix Liquor Volatile Sospended Solid) merupakan nilai yang menunjukan porsi material organik pada MLSS, berisi material organik bukan mikroba, mikroba hidup dan mati, dan hancuran sel (Nelson dan Lawrence, 1980). Nilai MLVSS rata – rata unit aeration di WWTP PT. Polypet Karyapersada sebesar 3281,58 ppm, sudah sesuai dengan range yang sebaiknya terkandung dalam lumpur aktif yaitu 3000 – 4000 ppm.

Umur Lumpur

Umur lumpur (Sludge age). Umur lumpur adalah waktu tinggal rata-rata mikroorganisme dalam system. Parameter ini berbanding terbalik dengan laju pertumbuhan mikroba. Berikut perhitungan umur lumpur pada tangki aerasi unit WWTP PT.Polypet Karya Persada.

Umur Lumpur = MLSS x V

(SSeff aerasi x Qeff aerasi ) + (SSwaste aerasi x Qwaste aerasi)

= 4687,97 mg/L x 1200.000 L

(170,85 g/m3 x 75 m3/hari) + (7032 g/m3 x 15 m3/hari)

= 5,63 x 106g (1,28 x 104 gr/hari) + (1,06 x 105 gr/hari) = 47,39 hari

Berdasarkan perhitungan umur lumpur diatas, umur lumpur di unit aerasi PT. Polypet Karyapersada sebesar 47,39 hari, idealnya umur lumpur di suatu unit aerasi berkisar 10 – 40 hari (Ridwan, 2008) oleh karena itu dapat dikatakan lumpur sudah sedikit tua, dengan lumpur yang tua akan menimbulkan beberapa permasalahan yaitu :

1. Penguraian zat organic yang tidak maksimal jika lumpur terus digunakan karena lumpur akan semakin tua dan akhirnya mati.

2. Pengendapan di settlement sulit, hal ini terlihat pula pada nilai efisiensi unit settlement yang sebesar -17,39 % yang dapat diartikan COD bertambah di unit settlement.

3. Nilai MLVSS sesuai dengan range semestinya namun banyak mengandung dengan mikroorganisme yang sudah mati.

Permasalahan – permasalahan ini dapat ditanggulangi dengan cara a. Nutrisi diperbanyak

Di unit aerasi mikroorgnisme akan melakukan reaksi sebagai berikut

Zat organic + Nutrisi + O2 CO2 + mikroorganisme baru + NH3 + energi + Produk Lain (NO3, PO4) Sehingga dengan memperbanyak nutrisi maka akan banyak pula menghasilkan mikroorganisme yang baru.

b. RAS (return aktif sludge) diperkecil

Nilai RAS yang diperkecil akan menjaga regenarasi lumpur baru yang semakin baik, dengan RAS yang diperkecil maka akan membuat semakin banyak lumpur tua yang terbuang dan akan tergantikan dengan lumpur –

lumpur muda yang dihasilkan dari penambahan nutrisi. Nilai RAS dapat diperkecil hingga 2%.

c. Seeding Bakteri

Seeding bakteri merupakan pembenihan bakteri baru, dengan penambahan bakteri tentunya umur lumpur akan semakin muda, namun dengan seeding bakteri tidak akan efisien karena dibutuhkan waktu yang lama untuk mencapai fase mikroorganisme optimum sebagai pengurai zat organik, sedangkan debit limbah akan semakin bertambah tiap hari.

F/M ( food – to – microorganism ratio)

Ratio F/M merupakan rasio yang menunjukan perbandingan antara jumlah makanan dengan jumlah mikrorganisme yang terkandung dalam tangki aerasi. Ratio yang baik dalam tangki aerasi sebaiknya berkisar sekitar 0,05 – 0,5 kg BOD/kg MLSS/hari (Ridwan, 2008), namun ratio F/M di unit aerasi WWTP PT. Polypet Karyapersada terhitung rendah. Berikut perhitungan rata – rata dari nilai F/M di tangki aerasi unit WWTP PT Polypet Karya Persada.

F/M = Qlimbah masuk x BOD5 rata – rata masukaerasi V x MLSS

= 75 x 813,61 1200 x 4687,97

= 0,01 kg BOD/kg MLSS/hari

Dengan ratio F/M yang rendah ini menunjukan jika mikrorganisme dalam keadaan lapar karena jumlah makanan tidak sebanding dengan jumlah mikroorganisme yang terdapat dalam tangki aerasi hal ini yang menyebabkan timbulnya banyak busa pada permukaan tangki aerasi. Dengan timbulnya banyak busa ini akan menganggu distribusi oksigen pada tangki aerasi sehingga mikrorganisme akan kekurangan oksigen.

Permasalahan ini dapat diselesaikan dengan beberapa cara yaitu penambahan nutrisi sehingga jumlah makanan akan bertambah banyak dan nilai F/M akan naik

dan memperkecil aliran RAS (Return Active Sludge) , dengan memperkecil aliran RAS maka jumlah mikrorganisme akan berkurang dan tergantikan oleh mikroorganisme baru dari penambahan nutrisi.

Dosis Nutrisi

Berikut perhitungan dosis makanan yang seharusnya diberikan berdasarkan teoritis dengan diketahui debit limbah dari sumpit sebesar 50 m3 dan debit limbah dari reject reverse osmosis sebesar 25 m3

BOD5rata – rata masuk aerasi = 813,614 mg/l Volumetangki aerasi = 1200 m3 = 1200.000 L BOD : N : P = 100 : 5 : 1 BOD = 813,614 ppm N = 5 x 813,614 = 40,68 ppm 100 P = 1 x 813,614 = 8,14 ppm 100 Kebutuhan N

Kebutuhan N per hari = 40,68 gr/m3 x 75 m3/day

= 3051 gr/hari

Kebutuhan N dalam Urea = Mr Urea x kebutuhan N per hari

Ar N

= 60 x 3051 gr/hari

14

= 13076 gr/hari

= 13,076 kg/hari

Kebutuhan Urea per m3 limbah = 13,076 kg/hari

75 m3/hari

Kebutuhan P

Kebutuhan P per hari = 8,14 gr/m3 x 75 m3/hari

= 610 gr/hari

Kebutuhan P dalam H3PO4 = Mr H3PO4 x kebutuhan P per hari

Ar P

= 98 x 610 gr/hari

31

= 1928 gr/hari = 1,928 kg/hari

Kebutuhan H3PO4 per m3 limbah = 1,928 kg/hari

75 m3/hari

= 0,025 kg/m3

Dari perhitungan dosis nutrisi secara teoritis, didapat kebutuhan nitrogen dalam urea sebanyak 13,076 kg/hari dan kebutuhan phosphor dalam H3PO4 sebanyak 1,928 kg/hari sedangkan di aktual pemberian urea dan H3PO4 dengan jumlah debit yang sama sebanyak + 9 kg/hari dan 1,05 kg/hari. Dari data tersebut dapat dikatakan bahwa pemberian nutrisi bagi mikroorganisme di tangki aerasi masih kurang sehingga menyebabkan nilai F/M rendah, namun dalam pemberian nutrisi harus selalu dijaga kadar NO3 dan PO4 dalam keluaran tangki aerasi karena jika kadar NO3 dan PO4 berlebih akan menyebabkan pertumbuhan alga yang subur dan mengakibatkan eutrofikasi sehingga distribusi oksigen yang dihasilkan oleh aerator akan terhalang oleh pertumbuhan alga. Kadar NO3 ideal di keluaran tangki aerasi sebesar 5 - 10 ppm sedangkan untuk PO4 sebesar 0,5 – 1 ppm (Ridwan, 2008).

2. Unit Settlement Permasalahan

Pada unit Settlement nilai COD cendrung mangalami kenaikan hal ini pun dapat dilihat pada nilai efisiensi unit settlement yaitu -17,39%. Padahal pada kondisi ideal

unit settlement dapat menurukan COD sebesar 30 – 40% (www.chem-is-try.org) , dapat dikatakan bahwa pengendapan di unit settlement kurang maksimal hal ini dapat dilihat dari nilai SV30 yang rendah, yaitu :

Desember 2010 = 12,6 – 20,78% MLSS, rata – rata berkisar 16,57% MLSS Januari 2011 = 9,33 – 28,28 % MLSS, rata – rata berkisar 20,41% MLSS Februari 2011 = 7,04 – 9,38% MLSS, rata – rata berkisar 8,09%

Dilihat dari data tersebut, nilai SV30 cenderung rendah karena idealnya nilai SV30 berkisar 80 – 120 % MLSS dan dilihat dari nilai SVI pun terhitung terlalu besar karena idealnya nilai SVI sebesar 80 – 120 mg/l (Ridwan, 2008). Berikut perhitungan SVI (sludge volume index) :

SVI (mg/l) = 1000 x SV30 MLVSS = 1000 x 689,56

4687,97

= 147,09 mg/l

Nilai SVI mendekati 150 mg/l menandakan lumpur itu cenderung bulky, lumpur bulky merupakan lumpur yang menggumpal dan mengapung dipermukaan settlement sehingga sulit untuk diendapkan. Hal ini sesuai dengan keadaan di unit settlement PT. Polypet Karyapersada saat ini, banyak lumpur – lumpur seperti cake, berwarna cokelat kehitaman yang mengapung diatas unit settlement, untuk menghilangkan lumpur – lumpur tersebut di kondisi aktual dilakukan dengan menyaring lumpur tersebut secara berkala.

Nilai COD pada settlement mengalami kenaikan dapat disebabkan karena waktu tinggal yang terlalu lama sehingga gas CO2 (dihasilkan dari reaksi di aerasi) yang terperangkap dibawah lumpur seiring waktu tinggal yang semakin lama akan naik ke atas permukaan tangki dan membawa serta lumpur, oleh karena itu lumpur – lumpur tersebut yang tidak lain zat organic akan menyebabkan kenaikan nilai COD.

Penyelesaian

Penyelesaian yang dapat dilakukan yaitu dengan memperkecil waktu tinggal. Waktu tinggal yang optimal dari unit settlement tank yaitu berkisar + 3 jam, dan waktu tinggal akan semakin dapat di atur lebih cepat jika industri dalam daerah panas karena kerapatan antar lumpur lebih tinggi. Sedangkan dari perhitungan waktu tinggal unit settlement tank di PT.Polypet Karyapersada berkisar lebih dari 6 jam. Berikut perthitungan waktu tinggal unit settlement WWTP PT. Polypet Karyapersada,

Waktu Tinggal = V/Q

= 20 m3 / 75 m3/hari = 0,267 hari x 24 = 6,4 jam

Untuk memperkecil waktu tinggal dapat dengan memperkecil atau memperbesar aliran RAS, namun kondisi lumpur di unit aerasi terhitung tua sehingga jika lumpur tersebut lebih banyak yang dikembalikan (aliran RAS diperbesar) maka akan membuat umur lumpur semakin tua, oleh karena itu akan lebih baik jika nilai RAS yang diperkecil sehingga waktu tinggal akan semakin cepat tetapi umur lumpur tidak semakin tua.

Untuk mendapatkan waktu tinggal berkisar 3 jam , bukaan pompa aliran buangan dapat diatur sebagai berikut :

Debit per hari = 75 m3 /hari waktu tinggal 6,4 jam Debit per hari = 150 m3 /hari Waktu tinggal 3,2 jam Kapasitas Pompa (bukaan 100%) = 240 m3 /hari

150 m3 /hari = 240 m3 /hari X 100% X = 62,5 %

3. Unit Koagulasi dan Flokulasi Permasalahan

Efisiensi unit koagulasi dan flokulasi PT. Polypet Karyapersada yaitu berkisar 9,26% sedangkan idealnya efisiensi koagulasi dan flokulasi dapat menghilangkan COD mencapai 30 - 60% (Ema H, 2007). Beberapa faktor yang mempengaruhi proses koagulasi dan flokulasi ialah kecepatan pengadukan, jenis koagulan/flokulan, dan dosis koagulan/flokulan yang diberikan pada air limbah.

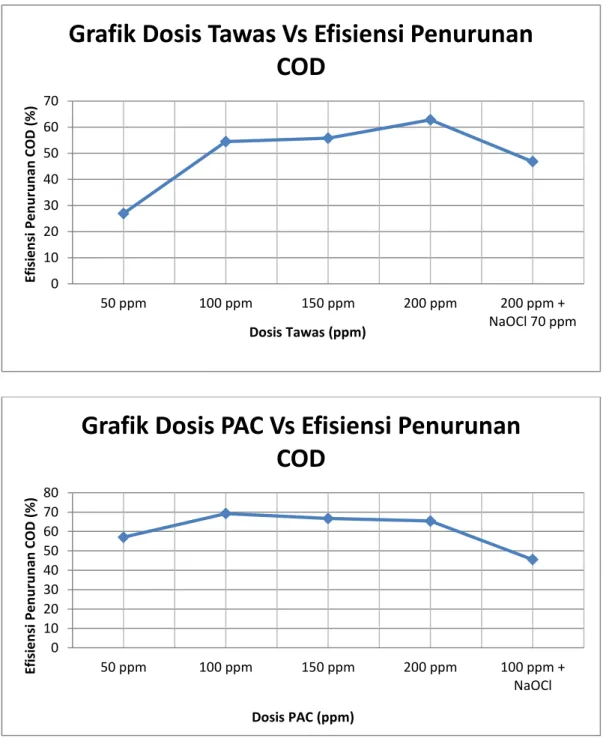

Kecepatan pengadukan pada proses koagulasi dan flokulasi di unit post treatment WWTP PT. Polypet Karyapersada sudah ideal yaitu 136 rpm untuk proses koagulasi dan 90 rpm untuk proses flokulasi. Koagulan yang digunakan yaitu tawas (Al2SO4) dan flokulan jenis polimer anionik. Dengan penggunaan tawas walau harga di pasaran terhitung murah namun memerlukan dosis yang besar dan efisiensi penurunan COD yang tidak begitu besar. Di unit koagulasi dan flokulasi PT. Polypet Karyapersada dosis tawas yang digunakan berkisar 100 – 200 ppm sedangkan untuk flokulan polimer anionik sebesar 12,5 ppm, selain bahan kimia tersebut ditambahkan pul bahan kimia penunjang yaitu NaOCl sebesar 70 ppm sebagai oxidator.

Penggunan dosis koagulan dan flokulan berbeda pada tiap jenis koagulan dan flokulan untuk itu diperlukan penentuan dosis optimum dengan melakukan jartest untuk mengetahui dosis yang tepat dan pemilhan koagulan yang tepat sehingga didapatkan kinerja unit koagulasi dan flokulasi yang maksimal.

Penyelesaian

Mengganti chemical koagulan dari tawas dengan PAC. Keuntungan menggunakan PAC jika dibandingkan dengan tawas ialah :

PAC dapat membentuk gumpalan/flok lebih cepat dan lebih besar sehingga waktu pengendapan menjadi lebih singkat.

Daya ikatnya terhadap zat pengotor lebih besar Sifat kelarutannya lebih baik di dalam air

Daya koagulasinya tetap efektif pada skala pH yang luas sehingga dapat mengurangi pemakaian alkali (soda ash, caustic soda, kapur)

Jika dilihat dari segi ekonomis, dosis pemakaian PAC lebih rendah dari pada tawas (Al2SO4).

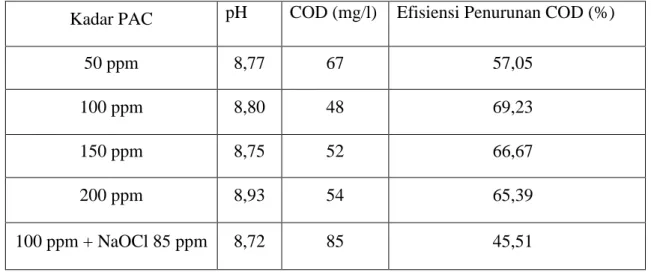

Untuk mengetahui perbandingan antara PAC dan tawas dalam melakukan koagulasi pada limbah cair yang dihasilkan PT. Polypet Karyapersada maka dilakukan jartest pada tanggal 23 Maret 2011. Jartest yang dilakukan menggunakan variasi koagulan dan dosis koagulan. Koagulan yang digunakan ialah PAC dan tawas, sedangkan dosis yang diatur ialah dosis 50 ppm, 100 ppm, 150 ppm dan 200 ppm untuk masing – masing koagulan. Flokulan yang digunakan ialah polimer anionic dengan dosis sama yaitu 12,5 ppm untuk setiap variasi yang dilakukan.

Langkah kerja dari tiap masing – masing variasi sama yaitu denga langkah pertama mengukur nilai COD dan pH awal dari limbah cair, nilai COD awal yaitu sebesar 156 mg/l sedangkan nilai pH sebesar 8,3, kemudian selanjutnya menambahkan koagulan (PAC/tawas) berdasarkan variasi dosis (50/100/150/200 ppm) ke dalam 300 ml air limbah, selanjutnya dilakukan pengadukan selama 10 menit dengan kecepatan pengadukan 100 rpm, kemudian ditambahkan flokulan polimer anionic sebanyak 12,5 ppm dan diaduk kembali selama 10 menit dengan kecepatan pengadukan 60 rpm. Kemudian tahap terakhir di endapkan selama 30 menit.

Pada jartest yang dilakukan ingin diketahui pula pengaruh oxidator dalam proses koagulasi dan flokulasi, maka dari dosis optimum yang didapat dari percobaan sebelumnya selain penambahan koagulan dilakukan pula penambahan NaOCl sebanyak 70 ppm saat proses koagulasi dan kemudian dilakukan langkah yang sama dengan perlakuan variasi yang lain.

COD awal = 156 mg/l pH awal = 8,3

Tabel 3. Data Pengamatan Jartest dengan Menggunakan Tawas

Kadar Tawas pH COD (mg/l) Efisiensi Penurunan COD (%)

50 ppm 8,92 114 26,92 100 ppm 8,61 71 54,49 150 ppm 7,96 69 55,77 200 ppm 7,56 58 62,82 200 ppm + NaOCl 70 ppm 8,65 83 46,80 COD awal = 156 mg/l pH awal = 8,3

Tabel 4. Data Pengamatan Jartest dengan Menggunakan PAC

Kadar PAC pH COD (mg/l) Efisiensi Penurunan COD (%)

50 ppm 8,77 67 57,05

100 ppm 8,80 48 69,23

150 ppm 8,75 52 66,67

200 ppm 8,93 54 65,39

Dari data pengamatan terlihat bahwa efisiensi penurunan COD dengan dosis yang sama selalu lebih besar koagulan PAC dibanding tawas, dosis optimum dari tawas yaitu 200 ppm dengan efisiensi penurunan COD sebesar 62,82 % sedangkan dosis optimum dari PAC yaitu 100 ppm dengan efisiensi penurunan COD sebsar 69,23%, hal ini membuktikan bahwa PAC dapat melakukan koagulasi dengan dosis yang lebih

0 10 20 30 40 50 60 70 50 ppm 100 ppm 150 ppm 200 ppm 200 ppm + NaOCl 70 ppm Efi si e n si Pen u ru n an COD (% ) Dosis Tawas (ppm)

Grafik Dosis Tawas Vs Efisiensi Penurunan

COD

0 10 20 30 40 50 60 70 80 50 ppm 100 ppm 150 ppm 200 ppm 100 ppm + NaOCl Efi si e n si Pen u ru n an COD (% ) Dosis PAC (ppm)Grafik Dosis PAC Vs Efisiensi Penurunan

COD

sedikit dibanding tawas namun menghasilkan efisiensi penurunan COD yang lebih besar. Pada percobaan penambahan NaOCl dengan koagulan didapat hasil penurunan COD yang lebih kecil dibandingkan dengan koagulasi tanpa penambahan NaOCl hal ini dapat disebabkan karena NaOCl dalam air akan bereaksi menjadi asam hipoklorit, asam hipoklorit akan bereaksi dengan NHyang dihasilkan dari sisa proses penguraian mikroba, menjadi monokloramin sedangkan monokloramin merupakan salah satu dari kelompok zat organik (Wikipedia, 2010) sehingga dapat memperbesar nilai COD.

NaOCl + H2O HOCl

Natrium hipoklorit Air Asam Hipoklorit

HOCl + NH3 NH2Cl + H2O

Asam hipoklorit Amoniak Monokloramin Air

( Wikipedia, 2010)

(a) (b)

Gambar 2. Jartest (a) Dosis Tawas 50 ppm, (b) Dosis PAC 50 ppm

(a) (b)

Gambar 3. Jartest (a) Dosis Tawas 100 ppm, (b) Dosis PAC 100 ppm

(a) (b)

(a) (b)

Gambar 5. Jartest (a) Dosis Tawas 200 ppm, (b) Dosis PAC 200 ppm

(a) (b)

Gambar 6. Jartest (a) Dosis Tawas 200 ppm + NaOCl 70ppm, (b)Dosis PAC 100 ppm + NaOCl

Dari gambar 1 hingga gambar 5 terlihat bahwa kejernihan air yang dihasilkan antara penggunaan tawas dan PAC tidak berbeda jauh namun flok yang dihasilkan oleh PAC lebih banyak dibandingkan tawas, hal ini membuktikan bahwa PAC mempunyai daya ikat terhadap zat pengotor lebih besar dibanding tawas.

4. Unit Sand Filter & Karbon Filter Permasalahan

Nilai efisiensi yang terhitung rendah hanya 10,73 %, padahal idealnya proses filtrasi dapat mencapai efisiensi sebesar 30 – 60%. Efisiensi yang terhitung rendah dapat dikarenakan beberapa factor yaitu proses operasional yang tidak tepat,

pemilihan media filter yang tidak tepat dan dapat disebabkan karena saat proses pembentukan flok yang tidak sempurna diproses koagulasi dan flokulasi sehingga mengakibatkan banyak flok kecil yang terbawa ke unit filtrasi sehingga meningkatkan beban penyaringan.

Penyelesaian

Pada unit filtrasi, backwash merupakan suatu hal yang sangat berpengaruh bagi efektivitas proses filtrasi. Backwash dilakukan untuk mengambil material yang terakumulasi di media filter. Pada unit filtrasi di WWTP PT Polypet Karyapersada proses backwash sudah cukup sering dilakukan yaitu sebanyak tiga kali sehari, namun pada prosedur backwash yang dilakukan, air yang digunakan backwash berasal dari break tank dua yang merupakan air kotor yang akan di filtrasi padahal idealnya air yang digunakan backwash ialah air yang bersih hasil proses filtrasi (Iwan, 2007), hal ini dikarenakan air backwash dengan konsentrasi yang lebih rendah nilai kelarutannya akan lebih besar untuk melarutkan pengotor – pengotor yang menumpuk di atas media filter selain itu proses backwash tidak efektif jika menggunakan air kotor yang akan difiltrasi karena saat proses backwash berlangsung akan menghasilkan pengotor – pengotor lagi hasil air backwash di bawah media filter.

Pada proses backwash di unit filtrasi WWTP PT Polypet Karyapersada saat awal proses backwash pembukaan valve dilakukan langsung pada titik full-scale sebaiknya saat awal proses backwash pembukaan valve secara perlahan-lahan hingga tinggi air menutupi seluruh permukaan lapisan filter, baru kemudian flow rate backwash diperbesar hingga titik full-scale, jika bukaan katup backwash dilakukan secara mendadak maka dapat terjadi pengangkatan media filter yang mengakibatkan susunan media penyaring menjadi tidak terkontrol, hal ini akan menyebabkan proses filtrasi tidak maksimal.

Untuk memperbesar efisiensi dari unit karbon filter dapat dilihat mengenai prosedur penyimpanan karbon aktif pada storage material dan jenis karbon aktif itu sendiri. Penyimpanan karbon aktif di storage material berada dalam kantong plastik

namun dalam keadaan terbuka, hal ini tentunya dapat membuat karbon aktif jenuh karena karbon aktif salah satu material yang bersifat higroskopis yaitu sangat sensitif untuk menghisap zat – zat yang ada di udara, sehingga sebelum digunakan untuk pengolahan limbah, karbon aktif sudah terlebih dahulu jenuh, oleh karena itu lebih baik jika karbon aktif ditempatkan dalam keadaan yang kedap udara seperti drum, container dan plastik rapat.

Jenis karbon aktif yang digunakan di unit carbon filter PT. Polypet Karya Persada yaitu karbon aktif dengan iodine number 1000. Iodine number 1000 diartikan sebagai 1gr karbon aktif dapat mengabsorb 1000 mg iodine, sehingga dapat dikatakan semakin besar nilai iodine number semakin besar pula kemampuan karbon active untuk mengabsorb zat – zat pencemar. Karbon aktif dengan iodine number 1000 mempunyai kandungan ash content sebanyak 0,25% dari berat karbon aktif, ash content ini dihasilkan dari proses karbonisasi dan aktivasi saat proses pembuatan karbon aktif. Karbon aktif yang mempunyai kandungan ash besar akan mempunyai efisiensi lebih kecil dibandingkan dengan karbon aktif yang tidak mempunyai kandungan ash, oleh karena itu lebih baik jika memakai karbon aktif dengan iodine number diatas 1000 dan nilai ash content yang rendah.

Tabel 5. Jenis - Jenis Karbon Aktif

6. Pengelolaan Limbah Cair

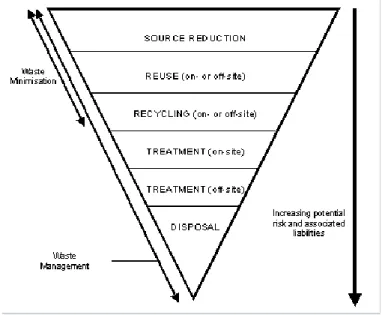

Selain pengolahan limbah ada beberapa cara lain untk menjaga lingkungan dari masalah limbah industri. Urutan tahapan - tahapan dalam pengelolaan limbah ialah sebagai berikut :

Gambar 7. Hirarki Pengelolaan Limbah

Tahap pertama ialah minimasi limbah baik itu dari proses maupun non proses, jika sudah melakukan minimasi limbah ternyata limbah masih terbentuk kemudian dilakukan 3R (reuse, recycle dan recovery), setelah melakukan 3R dan limbah masih juga terbentuk maka dilakukan pengolahan limbah, kemudian jika telah meakukan pengolahan limbah secara maksimal dan limbah masih tetap terbentuk tahap terakhir yaitu pembuangan limbah. PT. Polypet Karyapersada telah melakukan 3R seperti Nitrogen Purification Unit dan unit MEG Recovery, kemudian pengolahan limbah serta pembuangan limbah, namun minimasi limbah belum dilakukan.

Minimasi limbah merupakan sebuah strategi pengelolaan lingkungan yang bersifat preventif atau pencegahan terpadu yang perlu diterapkan secara terus menerus pada proses poduksi dan daur hidup produk. Pengelolaan limbah yang dilakukan pada industri – industri saat ini cenderung pengelolaan limbah yang didasarkan pada pendekatan pengelolaan limbah yang terbentuk (end-of-pipe treatment), yang terkonsentrasi pada upaya pengolahan dan pembuangan limbah untuk mencegah pencemaran dan kerusakan lingkungan. Strategi ini dinilai kurang efektif karena kegiatan yang dilakukan sifatnya reaktif, yaitu bereaksi setelah terbentuknya limbah (at the end of pipe); bukan berupa pencegahan atau preventif, tetapi kuratif yaitu perbaikan setelah terjadi kerusakan atau

pencemaran. Akibatnya diperlukan biaya tinggi untuk perbaikan kerusakan lingkungan, dan kerusakan lingkungan terus meningkat. Minimasi limbah dapat dilakukan dengan beberapa cara diantarnya yaitu substitusi bahan baku yang berbahaya dan mencemari lingkungan.

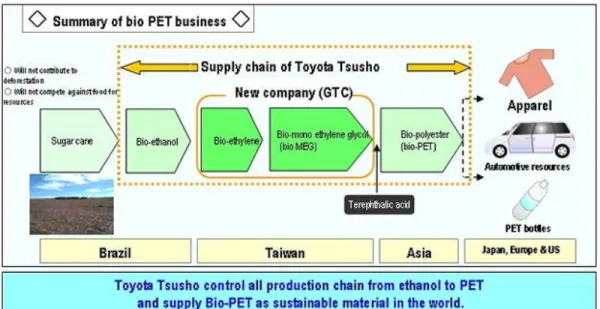

Substitusi bahan baku yang berpotensi mencemari lingkungan dengan bahan baku yang ramah lingkungan dapat dilakukan oleh PT. Polypet Karyapersada yaitu dengan mengganti Mono Ethylene Glycol yang digunakan dengan Bio – Mono Ethylene Glycol (bio – MEG). Bio-MEG terbuat dari bio-ethanol yaitu ethanol yang terbuat dari gula tebu yang difermentasi.

Reaksi pembuatan bio – MEG ialah sebagai berikut : C6H12O6 fermentasi 2 C2H5OH + CO2

Glukosa Bio – Etanol Karbon Dioksida 2 C2H5OH dehidrasi C2H4 + H2O

Bio – Etanol Bio - Etilen Air C2H4 Oksidasi C2H4O

Bio – Etilen Bio – Etilen Oksida

C2H4O + H2O HOCH2CH2OH Bio - Etilene oksida Air Bio - MEG

Toyota Tsusho bekerja sama dengan China Chemical Fiber Corp. membuat plant baru yaitu Green Taiwan Corp. yang memproduksi bio-MEG dengan bahan baku gula tebu.

Gambar 8. Bio – PET

Proses pembuatan bio-ethanol dari bahan baku hingga menjadi bio-ethanol diproduksi oeh Petrobas dari Brazil dengan kapasitas produksi bio-ethanol sebesar 143.000 m3/tahun, bio–ethanol yang telah diproduksi kemudian dikirim ke Taiwan untuk diproses menjadi bio-ethylene kemudian menjadi bio-MEG oleh Green Taiwan Corp. dengan kapasitas produksi sebesar 100.000 ton/tahun kemudian bio-MEG dikirim ke industri – industri PET di kawasan asia untuk diolah menjadi bio – PET dengan bahan baku 70% PTA dan 30% bio - MEG. Bio – PET kemudian dijual ke berbagai wilayah Jepang, Eropa, dam US. Untuk digunakan sebagai bahan baku produksi tekstil, interior mobil dam botol PET. Toyota Tsusho memprediksi kebutuhan bio-PET akan mencapai tiga juta ton per tahun pada tahun 2015.

BAB V

DAFTAR PUSTAKA

Fitriani, Niza. 1999. Optimasi Pengolahan Limbah Cair dengan Proses Fisika – Kimia – Biologi. Jakarta : Program Studi Ilmu Lingkungan Program Pasca Sarjana. Greenfield, Richard. 2000. Activated Carbon/Charcoals – The Rundown.

Hadiwidodo, Muchtar dan Nur Fajri Arifani. 2007. Evaluasi Desain Instalasi Pengolahan Air PDAM Klaten. Semarang : Program Studi Teknik Lingkungan Semarang

Herlambang, Arie. 2010. Teknologi Pengolahan Limbah Tekstil dengan Sistem Lumpur Aktif. Jakarta : Direktorat Teknologi Lingkungan.

Jurnal Praktikum Pengolahan Limbah Cair Politeknik Negeri Bandung. 2007. Bandung : Program Studi Teknik Kimia Politeknik Negeri Bandung

Peraturan Menteri Negara Lingkungan Hidup Nomor 10 Tahun 2007 Tentang Baku Mutu Air Limbah Bagi Usaha Dan/Atau Kegiatan Industri Poly Ethylene Terephtalat.

Subrata, Ridwan. 2008. Training Pengolahan Air Limbah PT. Polypet Karyapersada. Cilegon : Dokumen PT. Polypet Karyapersada.

Lampiran 6. Efisiensi Penurunan COD Setiap Unit Pengolahan

Bulan

Anaerobik Digester Tank Aerobik Digester Tank Settlement Koagulasi & Flokulasi Sand & Carbon Filter

Range Rata - Rata Range Rata -

Rata Range Rata - Rata Range Rata - Rata Range

Rata - Rata Januari 2010 68,13 s/d 86,46 76.56 50,92 s/d 84,3 70,81 -44,29 s/d 90,07 -5,85 - - - - Februari 2010 67,25 s/d 92,5 81.48 -6,44 s/d 94,82 65,24 -199,62 s/d 38,5 -30,67 - - - - Maret 2010 72,08 s/d 91,33 81.09 -17,53 s/d 83,81 63,28 -245,92 s/d 9,3 -67,89 - - - - April 2010 - - -87,27 s/d 79,36 42 -191,2 s/d 2,65 -65,93 - - - - Mei 2010 72,4 s/d 95 86.93 -67,89 s/d 69,85 41,37 -263 s/d 64,57 -11,29 - - - - Juni 2010 63,45 s/d 86,41 79.65 -762,65 s/d 86,48 46,92 -34,48 s/d 15,91 -6,96 - - - - Juli 2010 63,63 s/d 82,03 73.55 51,51 s/d 84,29 73,73 -214,69 s/d 21,93 -18,38 - - - - Agustus 2010 59,72 s/d 76,60 69.78 68,76 s/d 82,34 74,47 -54,09 s/d 86,83 0,28 - - - - September 2010 60,8 s/d 81,87 72.06 -223 s/d 94,6 72,03 -177,3 s/d 84,06 -5,34 - - - - Oktober 2010 55,42 s/d 86,38 69.77 44,78 s/d 90,11 79,29 -54,52 s/d 70,46 0,84 - - - - November 2010 64,45 s/d 83,92 73.18 46,67 s/d 87,82 77,2 -65,98 s/d 13,89 -8,97 - - - - Desember 2010 31,29 s/d 88,78 73.95 -159,02 s/d 92,78 67,18 -52,73 s/d 63,18 0,73 -143,14 s/d 35,31 -12,47 -4,38 s/d 48,47 11,33 Januari 2011 56,31 s/d 94,5 75.2 52,91 s/d 85,95 70,15 -65,55 s/d 28,72 -6,07 -4,41 s/d 34,47 12,25 -16,33 s/d 43,78 10,17 Februari 2011 60,89 s/d 88,73 77.89 54,71 s/d 96,99 88,82 -172,34 s/d 94,17 -18 -15,39 s/d 70,13 28,01 -24,88 s/d 58,55 10,69 Rata - Rata 14 Bulan 76.23 66,61 - -17,39 9,26 10,73

Lampiran 7. Rincian Biaya Bahan Kimia yang Digunakan Unit Waste Water Treatment Plant

Debit sebesar 100m3/hari

No Bahan Kimia Kebutuhan (Kg/m3) Kebutuhan (Kg/hari) Harga bahan kimia (Rp/Kg) Biaya pengolahan (Rp/m3) Rata – rata biaya per m3 limbah Biaya pengolahan (Rp/hari) Rata – rata biaya per hari 1 NaOH 1,07 – 1,28 107 – 128 2750 2942,5 - 3520 Rp.3231,3 294250 - 352000 Rp.323130 2 FeCl3 0,005 – 0,01 0,5 – 1 5750 28,75 – 57,5 Rp.43,125 2875 – 5750 Rp.4312,5 3 H3PO4 0,0028 0,282 10500 29,4 Rp.29,4 2940 Rp.2940 4 Urea 0,94 94 5000 4700 Rp.4700 470000 Rp.470000 5 Tawas (Al2SO4) 0,100 – 0,200 10 – 20 1900 190 – 380 Rp.285 19000 – 38000 Rp.28500 6 Polimer Anionik 0,01 – 0,015 1 – 1,5 56000 560 - 840 Rp.700 56000 - 84000 Rp.70000 7 NaOCl 0,01 – 0,015 1 – 1,5 2500 25 – 37,5 Rp.31,25 2500 – 3750 Rp.3125 8 Kapur 0,1 10 1800 180 Rp.180 18000 Rp.18000 9 Karbon Aktif 0,12 12 14000 1680 Rp.1680 168000 Rp.168000 10 Cobalt 0,006 0,6 130500 783 Rp.783 78300 Rp.78300 11 Nikel 0,0045 0,45 78300 352,35 Rp.352,35 35235 Rp.35235 12 Bakteri Guard 0,05 5 14000 700 Rp.700 70000 Rp.70000 13 Polymer Kationik 0,01 - 0,015 1 – 1,5 67500 675 - 1012 Rp.844 67500 - 101200 Rp.84400

Lampiran 8. Rincian Biaya Kebutuhan Listrik Unit Waste Water Treatment Plant

No Unit Nama Alat Daya (Watt)

1 Ekualisasi 2 Pompa Dosing 5741 A 736 Pompa Dosing 5741 B 736 Pompa Sirkulasi P5742 A 3000 Agitator Ekualisasi M 5740 A 2300 Agitator Ekualisasi M 5740 B 2300 pH Control 1150 LS 5740 1250 LC 5704 1250 2 Ekualisasi 1 Pompa Dosing 5760 70 Pompa Dosing 5720 3700 pHC 5720 100 LC 5720 1250

3 Neutralization Chemical Dossing

Pompa Dosing 5762 130 Pompa Dosing 5763 70 Agitator 5705 370 Agitator 5706 370 Agitator 5707 370 Pompa Dosing 5761 130 Pompa Dosing 5764 70 4 Netralisasi Pompa Netralisasi 5721 5500 pHC 5721 100 LC 5721 1250

5 Anaerobik Digesting Pompa sludge 5722 3000

Pompa sludge 5737 3000

6 Aerobik Digesting

Agitator Anoxic (M-5725) 2200 Aertion aerator (5726 A/B/C/D/E) 1850

Sludge Scrapper 750

Pompa RAS (P-5727) 370

Dari perincian biaya diatas didapat cost production keseluruhan ialah : Kebutuhan Kimia + Kebutuhan Listrik = Rp 1.355.943 + Rp 932.844

= Rp 2.288.787

7 Post Treatment

Agitator Koagulasi & flokulasi

(M729/30) 740

Sludge Scrapper 370

Pompa Transfer (P-5728) 370

Pompa Sludge (P-5731) 370

Kompressor (K-5700) 3700

Pompa Dosing Koagulan (P-5765) 130

Pompa Dosing Flokulan (P-5767) 130

Pompa Dosing Oxidator (DP-5766) 70

8 Sludge Treatment

Pompa Transfer Sludge (P-5734) 370

Agitator CSTR (M-5735) 5500

Pompa Dossing Kaustik (DP –

5706) 130

Chemical Agitator (M-5736) 370

Sludge Decanter (S-5703) 7000

Pompa Dosiing Polymer (P-5769) 115

Pompa Transfer Sludge (P-5737) 3000

9 Filtration Sistem Pompa Transfer (P-5732) 5500

Pompa Effluent (P-5733) 7500

10 ADT Sedimentation

Level Switch (LS-5738) 1250

Level Switch (LS – 5739) 1250

11 Flow Chamber Level Switch (LS – 5733) 1250

Jumlah Daya 77.737 watt

Jumlah Daya per hari 1865,7 Kwh