TESIS (RC-142501)

PENGARUH DIAMETER TULANGAN TERHADAP KUAT

LEKAT (BOND STRENGTH) BETON GEOPOLIMER

EVRIANTI SYNTIA DEWI 31 15 202 006

Dosen Pembimbing :

Dr.Eng. Januarti Jaya Ekaputri, ST.,MT. Prof. Dr. Ir. Triwulan, DEA.

PROGRAM MAGISTER JURUSAN TEKNIK SIPIL

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

THESIS (RC-142501)

PENGARUH DIAMETER TULANGAN TERHADAP KUAT

LEKAT (BOND STRENGTH) BETON GEOPOLIMER

EVRIANTI SYNTIA DEWI

31 15 202 006

Dosen Pembimbing :

Dr.Eng. Januarti Jaya Ekaputri, ST.,MT.

Prof. Dr. Ir. Triwulan, DEA.

PROGRAM MAGISTER

JURUSAN TEKNIK SIPIL

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA

THESIS (RC-142501)

THE INFLUENCE OF REINFORCEMENT BAR

DIAMETER ON BOND STRENGTH OF GEOPOLIMER

CONCRETE

EVRIANTI SYNTIA DEWI

31 15 202 006

Lecturer :

Dr.Eng. Januarti Jaya Ekaputri, ST.,MT.

Prof. Dr. Ir. Triwulan, DEA.

MAGISTER PROGRAM

DEPARTMENT OF CIVIL ENGINEERING

FACULTY OF CIVIL ENGINEERING AND PLANNING SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY

THESIS (RC-142501)

THE INFLUENCE OF REINFORCEMENT BAR DIAMETER

ON BOND STRENGTH OF GEOPOLIMER CONCRETE

EVRIANTI SYNTIA DEWI

31 15 202 006

Lecturer :

Dr.Eng. Januarti Jaya Ekaputri, ST.,MT.

Prof. Dr. Ir. Triwulan, DEA.

MAGISTER PROGRAM

DEPARTMENT OF CIVIL ENGINEERING

FACULTY OF CIVIL ENGINEERING AND PLANNING

SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY

SURABAYA

v

PENGARUH DIAMETER TULANGAN TERHADAP KUAT LEKAT (BOND STRENGTH) BETON GEOPOLIMER

Name : Evrianti Syntia Dewi

NRP : 3115202006

Consultation Lecturer : Dr. Eng. Januarti Jaya Ekaputri ST., MT. Prof. Dr Ir. Triwulan DEA.

ABSTRACT

Penelitian ini menujukkan besarnya kuat lekat yang terjadi pada tulangan yang tertanam dalam beton geopolimer . Material dasar yang digunakan adalah Fly ash kelas F yang diaktifkan oleh alkali aktifator. Alkali aktifator yang digunakan merupakan kombinasi 8 Molar NaOH dan sodium silikat Na2Si03 dengan rasio 2.5 dari beratnya. Spesiemen pull out

yang digunakan dalam penelitian ini adalah kubus dengan ukuran 150 x 150 x 150 mm untuk menghitung besarnya kuat lekat dan displacement yang terjadi antara tulangan dan beton.

Hasil penelitian menujukkan kuat lekat menurun seiring dengan peningkatan penggunaan diameter tulangan pada tulangan ulir (13 mm, 16 mm and 19 mm) and dan tulangan polos (16 mm and 19 mm). Kuat lekat meningkat seiring dengan peningkatan ketebalan cover terhadap diameter tulangan (c/d) sebesar 3.45 hingga 5.75 pada tulangan ulir dan sebesar 3.45 hingga 4.19 pada tulangan polos. Namun perbedaan terjadi pada hasil dengan menggunakan 12 mm tulangan polos dimana kuat lekat yang terjadi antara tulangan dan beton sangat rendah dikarenakan faktor dari luasan area dan besarnya ketebalan cover terhadap diameter tulangan. Kuat lekat antara tulangan dan beton Geopolimer lebih besar bila dibandingkan kuat lekat beton OPC.

vi

vii

THE INFLUENCE OF REINFORCEMENT DIAMETER ON BOND STRENGTH OF GEOPOLIMER CONCRETE

Name : Evrianti Syntia Dewi

NRP : 3115202006

Consultation Lecturer : Dr. Eng. Januarti Jaya Ekaputri ST., MT. Prof. Dr Ir. Triwulan DEA.

ABSTRACT

This study present some results of experimental study of bond strength of reinforcement bar embedded in geopolymer concrete. Fly ash class F was used as a raw material activated with alkali solutions. The combination of 8 Molar of sodium hydroxide (NaOH) with sodium silicate (Na2SiO3) as

alkali activators were used in the mixture in ratio of 2.5 by weight. Cube specimens pull out with a size of 150 x 150 x 150 mm were prepared to measure bond strength and slip between reinforcement and concrete. The influential factors studied for the experimental investigation were the diameter of reinforcement bar, bond area and concrete cover to diameter (c/d) of reinforcement.

The result showed that the average bond strength decreases as the diameter of deformed bar (13 mm, 16 mm and 19 mm) and plain bar (16 mm and 19 mm). Bond strength increase as increases concrete cover to diameter (c/d) from 3.45 to 5.75 of deformed bar and 3.45 to 4.19 of plain bar. However, the 12 mm showed the different result is caused by the effect of bond area and the passive confined provide by the concrete. Geopolymer concrete has a higher of bond strength as compare as OPC concrete.

viii

xi

BAB III METODOLOGI PENELITIAN ... 19

xii

3.5 Persiapan Pembuatan Cetakan ... 36

3.6 Membuat Mix Design Beton ... 36

3.7 Proses Pembuatan Beton Geopolimer ... 40

3.8 Curing Benda Uji ... 41

3.9 Pengujian Beton Geopolimer dan Beton OPC ... 41

3.9.1 Cek Standar Deviasi ... 41

3.9.2 Pengujian Kuat Tekan ... 42

3.9.3 Pengujian Modulus Elastisitas ... 43

3.9.4 Perhitungan Poisson Ratio ... 45

3.9.5 Pengujian Tarik langsung ... 46

3.9.6 Pengujian Pull out ... 47

3.10 Perbandingan Hasil Pengujian dengan Persamaan Empiris ... 50

3.11 Pemodelan Finite Elemen dengan mengunakan ANSYS ... 51

3.11.1 Model Spesimen Pull-Out ... 51

3.11.2 Pemberian Contact antara Tulangan dan Beton ... 52

3.10.3 Pembebanan dan Boundary condition ... 52

3.11.4 Pemberian meshing pada spesimen pull out ... 53

3.11.5 Material Properties ... 54

BAB IV HASIL PENGUJIAN DAN ANALISA DATA ... 55

4.2.4 Pengujian Karakteristik Agregat Kasar ... 57

4.3.2.1 Percobaan Berat Jenis Batu Pecah (ASTM C 127-88 Reapp.01) ... 58

4.3.2.2 Percobaan Kelembaban Batu Pecah (ASTM C 566-97 Reapp.04) ... 59

4.3.2.3 Percobaan Air Resapan pada Batu Pecah (ASTM C 127- 88 Reapp.01) 60 4.3.2.4 Percobaan Berat Volume Batu Pecah (ASTM C 29 / C 29 M-97 ... 60

4.3.2.5 Tes Kebersihan Batu Pecah Terhadap Lumpur/Pencucian (ASTM C 117-03) ... 60

4.3.2.6 Tes Keausan Agregat Kasar (ASTM C 131-03) ... 61

4.3.2.7 Analisa Saringan Batu Pecah (ASTM C 136-95A) ... 61

4.3.3 Pengujian karakteristik agregat kasar ... 62

4.3.3.1 Percobaan Berat Jenis Pasir (ASTM C 128-01) ... 62

4.3.3.2 Percobaan Kelembaban Jenis Pasir (ASTM C 566-97 Reapp.04) ... 63

4.3.3.3 Percobaan Air Resapan Pada Pasir (ASTM C 128-01) ... 63

4.3.3.4 Percobaan Berat Volume Pasir (ASTM C 29/C 29m-97) ... 63

4.3.3.5 Tes Kebersihan Pasir Terhadap Bahan Organik (ASTM C 4004) ... 64

xiii

4.3.3.7 Tes Kebersihan Pasir Terhadap Bahan Lumpur (Pencucian) (ASTM

C 117-03) ... 64

4.3.3.8 Analisa Saringan Pasir (ASTM C 136-01) ... 64

4.3 Pengujian Tarik tulangan ... 67

4.5.3 Faktor-Faktor yang Mempengaruhi Kuat Lekat (Bond Strength) ... 81

4.5.3.1 Perbandingan Kuat Lekat Beton OPC dan Beton Geopolimer ... 88

4.6 Perbandingan Hasil Pengujian dengan Persaman Emipiris dan Menghitung Kuat Lekat ( Bond Strength) ... 89

xiv

xv

DAFTAR TABEL

Tabel 2.1 Perbandingan variabel pada penelitian sebelumnya ... 16

Tabel 3.1 Ukuran lubang ayakan... 32

Tabel 3.2 Proporsi kebutuhan material beton geopolimer ... 37

Tabel 3.3 Kebutuhan benda uji pada pengujian kuat tekan ... 38

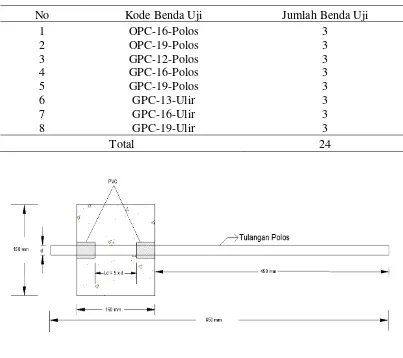

Tabel 3.4 Kebutuhan benda uji OPC dan GPC pada pengujian pull out .. 39

Tabel 3.5 Kebutuhan benda uji GPC pada pengujian pull out ... 37

Tabel 3.6 Klasifikasi standar deviasi menurut SNI 03-06815-2002 ... 42

Tabel 3.5 Material properties pada analisis finite element ... 54

Tabel 4.1 Hasil analisa X-Ray Fluorence (XRF) Fly Ash ... 55

Tabel 4.2 Hasil komposisi fly ash ... 56

Tabel 4.3 Berat jenis Fly Ash PT. Petrokimia kelas F ... 57

Tabel 4.4 Berat jenis batu pecah ... 58

Tabel 4.5 Kelembaban batu pecah ... 58

Tabel 4.6 Air resapan batu pecah ... 59

Tabel 4.7 Berat volume batu pecah ... 59

Tabel 4.8 Kebersihan batu pecah terhadap lumpur (pencucian) ... 60

Tabel 4.9 Keausan agregat kasar ... 60

Tabel 4.10 Hasil analisa saringan agregat kasar ... 61

Tabel 4.11 Berat jenis pasir ... 62

Tabel 4.12 Kelembaban pasir ... 62

Tabel 4.13 Air resapan pasir ... 63

Tabel 4.14 Berat volume pasir ... 63

Tabel 4.15 Kebersihan pasir terhadap bahan organik ... 64

Tabel 4.16 Kebersihan pasir terhadap lumpur (pengendapan) ... 64

Tabel 4.17 Kebersihan pasir terhadap lumpur (pencucian)... 65

Tabel 4.18 Hasil analisa saringan pasir ... 66

Tabel 4.19 Hasil pengujian Tarik tulangan polos dan tulangan ulir ... 68

Tabel 4.20 Komposisi material beton geopolimer tiap 1 m3 ... 69

Tabel 4.21 Hasil uji kuat tekan beton geopolimer ... 69

Tabel 4.22 Mix design beton OPC ... 70

Tabel 4.23 Mix design beton OPC (lanjutan) ... 71

Tabel 4.24 Tabel kebutuhan material beton OPC untuk 1 m3 ... 72

Tabel 4.25 Hasil pengujian kuat tekan beton OPC ... 73

Tabel 4.26 Kuat lekat rata-rata beton geopolimer dengan tulangan polos .. 82

Tabel 4.27 Kuat lekat rata-rata beton geopolimer dengan tulangan ulir ... 82

Tabel 4.28 Perbandingan besarnya kuat lekat dengan pendekatan persamaan pada tulangan polos ... 90

xvi

Tabel 4.31 Material properties analisis finite element... 95 Tabel 4.32 Perbadingan hasil eksperimental dan hasil analis finite element

xv

DAFTAR GAMBAR

Gambar 2.1 Struktur kimia Polysialate (Davidovits, 1998) ... 7

Gambar 2.2 Hasil Analis XRD material fly ash yang mengandung banyak silica dan alumina (Ekaputri dan Triwulan, 2013) ... 9

Gambar 2.3 Pola keruntuhan pada beam end spesimens (Sofi et al, 2007) 12 Gambar 3.1 Diagram Alir ... 21

Gambar 3.2 Fly Ash kelas F ... 23

Gambar 3.3 Ordinary Portland Cement ... 23

Gambar 3.4 Material agregat kasar dari PT. Surya Beton Indonesia ... 24

Gambar 3.5 Material agregat halus dari PT. Surya Beton Indonesia ... 24

Gambar 3.6 NaOH berbentuk padatan kristal ... 25

Gambar 3.7 Na2Si03 yang didpatkan dari PTKIU ... 26

Gambar 3.8 Plastimen V-Z yang berasal dari PT sika Indonesia ... 27

Gambar 3.9 Tulangan Ulir dan Polos... 28

Gambar 3.10 Strain Gauges yang dipasang pada beton (TML Product Guide ,2014) ... 28

Gambar 3.11 Satu set ayakan berdasarkan ASTM C-33 ... 32

Gambar 3.12 Satu set ayakan batu pecah ... 35

Gambar 3.13 Diagram alir mix design beton geopolimer ... 36

Gambar 3.14 Model spesiemen pengujian pull out pada tulangan polos ... 39

Gambar 3.15 Model spesiemen pengujian pull out pada tulangan ulir ... 39

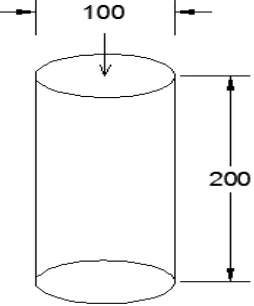

Gambar 3.16 Model spesiemen pengujian kuat tekan ... 43

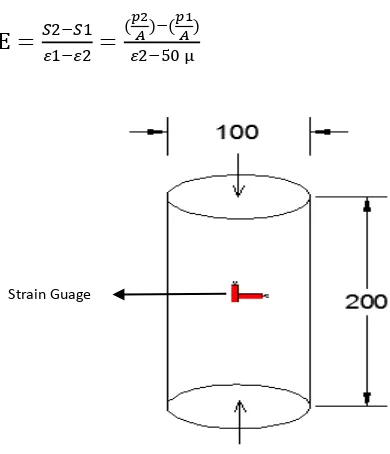

Gambar 3.17 Model spesiemen pengujian modulus elastisitas ... 45

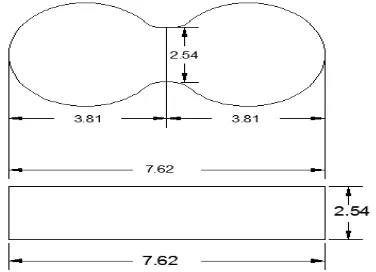

Gambar 3.18 Model spesiemen pengujian kuat tarik langsung ... 46

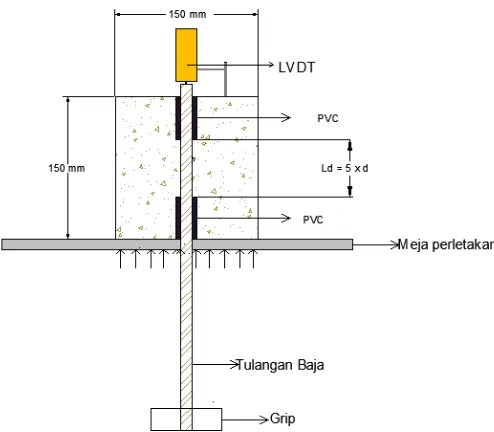

Gambar 3.19 Skema pengujian pull out ... 48

Gambar 3.20 Tampak atas skema pengujian pull out ... 49

Gambar 3.21 Pemodelan spesimen pengujian pul out ... 51

Gambar 3.23 Pemodelan pembebanan pada spesimen ... 52

Gambar 3.22 Pemodelan Boundary condition pada spesimen ... 53

Gambar 3.23 Pemodelan pembebanan pada spesimen ... 53

Gambar 3.24 Pemodelan meshing pada spesimen. ... 54

Gambar 4.1 Grafik analisis uji X-Ray Diffraction (XRD) fly ash ... 56

Gambar 4.2 Lengkung ayakan batu pecah ... 61

Gambar 4.3 Lengkung ayakan pasir ... 66

Gambar 4.4 Pola keruntuhan beton geopolimer ... 73

Gambar 4.5 Pola keruntuhan beton OPC dengan penggunaan tulangan polos ... 76

xvi

Gambar 4.7 Hubungan bond-displacement atas LVDT beton

geopolimer dengan tulagan ulir ... 77

Gambar 4.8 Hubungan bond-displacement atas LVDT beton geopolimer pada 12 mm tulangan polos dan 13 mm tulangan ulir ... 78

Gambar 4.9 Hubungan bond-displacement atas LVDT beton geopolimer pada 16 mm tulangan polos dan tulangan ulir ... 78

Gambar 4.10 Hubungan bond-displacement atas LVDT beton geopolimer pada 19 mm tulangan polos dan tulangan ulir ... 80

Gambar 4.11 Hubungan bond-displacement atas LVDT beton OPC dengan tulangan polos ... 80

Gambar 4.12 Hubungan bond-displacement atas LVDT beton geopolimer dan OPC pada 16 mm tulangan polos ... 81

Gambar 4.13 Hubungan bond-displacement atas LVDT beton geopolimer dan OPC pada 19 mm tulangan polos ... 82

Gambar 4.14 Area lekatan antara beton dan tulangan ... 85

Gambar 4.15 Hubungan kuat lekat terhadap variasi diameter tulangan polos dan ulir ... 81

Gambar 4.16 Hubungan kuat lekat terhadap variasi c/d tulangan polos dan tulangan ulir ... 86

Gambar 4.17 Hubungan kuat lekat beton geopolimer dan beton OPC terhadap variasi diameter tulangan polos ... 89

Gambar 4.18 Hubungan kuat lekat beton geopolimer dan beton OPC terhadap variasi c/d tulangan polos ... 89

Gambar 4.19 Perbandingan besarnya kuat lekat dengan pendekatan persamaan pada tulangan polos dan beton geopolimer ... 90

Gambar 4.20 Perbandingan besarnya kuat lekat dengan pendekatan persamaan pada tulangan ulir dan beton geopolimer ... 93

Gambar 4.21 Model spesimen pull out ... 96

Gambar 4.22 Pemeberian contact pada spesimen pull out ... 96

Gambar 4.24 Meshing pada spesimen pull out ... 97

Gambar 4.25 Meshing pada contact antara tulangan dan beton ... 98

Gambar 4.26 Pembebanan increment pada spesiemen pull out ... 99

Gambar 4.27 Pemberian fixed support pada spesimen pull out ... 99

Gambar 4.28 Shear stress pada lekatan antara tulangan dan beton ... 100

Gambar 4.29 Deformasi yang terjadi antara beton dan tulangan ... 100

Gambar 4.30 Grafik perbandingan hasil pengujian eksperimental dan analisis finite element pada beton OPC ... 102

KATA

PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa atas rahmat dan berkat-Nya sehingga dapat terselesaikan Tesis yang berjudul “Pengaruh Penetrasi Khlorida Pada Laju Korosi Beton Geopolimer” tepat pada waktunya.

Tesis ini merupakan prasyarat akademik untuk menyelesaikan studi pascasarjana strata 2 (program magister) teknik sipil bidang keahlian struktur di Institut Teknologi Sepuluh Nopember, Surabaya. Dalam penyusunannya penulis banyak memperoleh banyak bantuan dari berbagai pihak, karena itu penulis mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua (Mama dyah dan Papa Sugeng) dan saudara-saudara (Ina dan Vina) penulis yang telah memberikan dukungan, doa yang tiada putusnya, dan kepercayaan yang begitu besar kepada penulis.

2. Dosen konsultasi Ibu Januarti Jaya Ekaputri dan Ibu Triwulan yang telah membimbing dan memberikan solusi ketika penulis mengalami kesulitan pada saat penelitian, proses penulisan hingga terselesainya penelitian ini. 3. LPDP (Lembaga Pengelola Dana Keuangan) yang memberikan bantuan

pembiayaan penelitian Tesis Batch 2-2016 ini sejak awal hingga akhir penelitian.

4. Fakihi, ST yang selalu memberi motifasi, dukungan dan doa yang menjadi semangat penulis untuk menyelesaikan penelitian ini.

5. Teman-teman LBE green concrete yang senantiasa membantu dan memberi arahan pada saat penelitian di laboratorium

6. Teman-teman terkasih seperjuangan kelas Struktur-15 (Cintantya, Mas Wilson, Ikom, Kefy, Fahrudin, Julio, Mas Hilfi, Mas Rohim dan teman-teman lainnya) yang selalu membantu saat melakukan penelitian hingga penyelesaian laporan ini.

7. Temen-teman tersayang (Nila, Mb Fitria, Mb Fitri, Novi, Mb Mida) yang selalu memberi semangat kepada penulis hingga penyelesaian penelitian ini. 8. Karyawan Jurusan Teknik Sipil ITS yang telah membantu penulis untuk

proses pengurusan surat ijin.

Pada pengerjaan Tesis ini tentunya tak luput dari kesalahan dan masih jauh dari kesempurnaan, namun penulis telah berusaha semaksimal mungkin untuk dapat menyelesaikan Tesis ini dengan sebaik-baiknya. Untuk itu kritik dan saran sangat diharapkan demi perkembangan penelitian selanjutnya.

Akhir kata, semoga Tesis ini dapat bermanfaat bagi mahasiswa dan masyarakat di bidang teknologi material.

Surabaya, Januari 2017

1

BAB I

PENDAHULUAN

1.1Latar Belakang

Beton merupakan material konstruksi yang paling banyak digunakan di dunia baik sebagai kebutuhan utama maupun sebagai unsur penunjang. Seiring dengan perkembangan dunia teknologi beton saat ini, para peneliti serta pelaksan teknis mengarah pada penggunaan beton geopolimer dimana memanfaatkan bahan sisa untuk menggantikan fungsi semen sebagai bahan pengikatnya. Beton geopolimer merupanakan suatu material inorganik yang tesusun atas Silikat (Si) dan Aluminium (Al) sebagai material utama serta reaktan alkalin sebagai pengikat. Beton geopolimer pertama kali dikembangkan oleh Joseph Davidovits tahun 1970. Dimana Davidovits menemukan bahwa beton yang digunakan dalam struktur kuno mengandung alkali dengan alumino silikat sebagai pengikatnya dan menamakannya beton geopolimer (Singh,dkk, 2013) Beton geopolimer berasal dari geopolimerisasi yaitu geosintesis alumino silikat polimerik dan alkali-silikat

menjadi kerangka polimer SiO4 dan AlO4 yang terikat secara tetrahedral

(Davidovits, 2008).

Dalam proses pembuatannya bahan dasar untuk beton geopolimer menggunakan bahan-bahan buangan industri dimana tidak memerlukan energi terlalu besar sehingga sangat ramah lingkungan. Dalam penelitian ini bahan dasar yang yang digunakan adalah fly ash. Abu terbang (fly ash) berasal dari abu sisa pembakaran batu bara (ASTM C 618), abu terbang yang diproduksi dari batubara bitomious atau antrasit disebut abu terbang ASTM jenis F yang mengandung pozzolan. Fly ash sendiri tidak memiliki kemampuan untuk mengikat seperti semen. Tetapi dengan menambahkan air dan karena ukuran partikelnya yang halus,

2

Untuk melakukan reaksi polimerisasi fly ash memerlukan aktifator sebagai pengikat. Aktifator yang umumnya digunakan adalah Sodium Hidroksida (NaOH) 8 M sampai dengan 16 M dan Sodium Silikat (Na2SiO3) dengan perbandingan 0,4

sampai 2,5 (Harjito et al. 2007). Perbandingan Sodium Hidroksida (NaOH) dengan Sodium Silikat (Na2SiO3) yang sangat tinggi tidak selalu menghasilkan kuat tekan

dan kuat belah yang tinggi. Namun jika semakin tinggi molaritas yang digunakan, maka semakin tinggi pula kuat tekan dan kuat belah pada beton geopolimer (Ekaputri dan Triwulan, 2013) Sehingga dalam penelitian ini digunakan NaOH 8M dengan perbandingan NA2SiO3:NaOH sebesar 2,5

Dalam aplikasinya beton geopolimer memiliki kelemahan struktural dalam menahan gaya tarik yang sama hal nya dengan beton OPC. Sehingga untuk menahan gaya tarik diperlukan penambahan tulangan baja yang menjadikan struktur beton merupakan kombinasi beton dan baja atau disebut beton bertulang. Salah satu persyaratan dalam struktur beton bertulang adalah adanya lekatan yang baik antara baja tulangan dan beton, sehingga apabila diberi beban tidak akan terjadi

slip antara baja tulangan dan beton.

Menurut Nawy (2009) ada tiga jenis percobaan yang dapat menentukan kualitas elemen tulangan yaitu pull out test, embedded-rod test dan beam test. Percobaan pull out test dapat memberikan perbandingan lekatan yang efisien terhadap berbagai variasi permukaan dan panjang tulangan yang tertanam di dalam beton. Ada empat tahapan dalam proses lekatan tulangan terhadap beton. Tahap pertama, lekatan yang terjadi adalah lekatan adhesive yaitu kemampuan awal tulangan melawan beton. Tahapan kedua, terjadi displacement pada tulangan di dalam beton (slip) dimana terjadi interlocking dan menghasilkan retak radial pada beton. Tahapan ketiga, tegangan lekat dan kekakuannya ditahan oleh tulangan di sepanjang penyaluran di dalam matrix beton. Tahapan keempat, terjadi dua betuk kegagalan yaitu splitting bond failure dan pull-out bond failure.

3

(2015) melakukan studi mengenai pengaruh kuat lekat terhadap beton geopolimer dengan variasi diameter tulangan 10 mm,16 mm,25 mm dan variasi kuat tekan beton 20 MPa,30 MPa dan 40 MPa. Tulangan yang digunakan adalah tulangan ulir. Hasil penelitian menujukkan bahwa terjadi penurunan kekuatan lekat dari 23,06 MPa hingga 17.26 MPa seiring dengan peningkatan penggunaan diameter sebesar 10 mm hingga 25 mm.

Selby (2011) melakukan studi mengenai kuat lekat beton geopolimer yang dibandingkan dengan beton OPC dengan menggunakan tulangan polos dan tulangan ulir. Diameter tulangan yang digunakan dalam penelitian ini sebesar 12 mm dengan kuat tekan rata-rata beton geopolimer sebesar 25.65 MPa dan beton OPC sebesar 27.35 MPa. Hasil penelitian menunjukkan bahwa kuat lekat beton geopolimer relatif lebih besar dibandingkan beton OPC. Lekatan kimiawi beton geopolimer lebih baik bila dibandingkan dengan beton OPC, namun untuk pengaruh bentuk dari tulangan pada tulangan ulir tidak menunjukkan hasil yang jauh berbeda antara beton OPC dengan beton geopolimer. Untuk beton geopolimer dengan tulangan polos memiliki lekatan yang lebih kuat dibandingkan beton OPC.

Berdasarkan penelitian-penelitian yang telah dilakukan belum ada studi mengenai pengaruh dari bentuk serta variasi diameter tulangan yang digunakan terhadap kuat lekat beton geopolimer. Dikarenakan lekatan merupakan faktor yang penting dalam perencanaan beton, hal ini menjadi alasan untuk mengembangkan penelitian mengenai pengaruh dari variasi diameter tulangan polos 12 mm, 16 mm dan 19 mm dan tulangan ulir 13 mm, 16 mm dan 19 mm. Pada penelitian ini beton OPC digunakan sebagai pembanding.

4

simulasi menggunakan program bantu berbasis finite element 3D ANSYS dilakukan sebagai model pembanding.

1.2Perumusan Masalah

Perumusan masalah dalam penelitian ini antara lain:

1. Bagaimana pengaruh bentuk tulangan polos dan ulir terhadap kuat lekat (bond strength) beton geopolimer?

2. Bagaimana pengaruh variasi diameter tulangan polos (12 mm, 16 mm dan 19 mm) dan tulangan ulir (13 mm,16 mm dan 19mm) terhadap kuat lekat beton geopolimer?

1.3Tujuan Penelitian

1. Mengetahui seberapa besar pengaruh bentuk tulangan polos dan ulir terhadap kuat lekat (bond strength) beton geopolimer.

2. Mengetahui seberapa besar pengaruh variasi diameter tulangan polos (12 mm, 16 mm dan 19 mm) dan tulangan ulir (13 mm,16 mm dan 19mm) terhadap kuat lekat beton geopolimer.

1.4 Manfaat

Dengan adanya penelitian ini diharapkan diperoleh manfaat sebagai berikut:

1. Dengan pemanfaatan fly ash sebagai materil pengganti semen diharapkan dapat mengurangi kadar CO2 yang dihasilkan dari produksi semen.

5

1.5Batasan Masalah

1. Agregat yang digunakan berasal dari PT. Surya Beton Indonesia. 2. Fly ash yang digunakan berasal dari PT. Petrokimia Gresik. 3. Menggunakan air PDAM dari Surabaya.

4. Sodium silikat (Na2SiO3) yang digunakan berasal dari PT. Kasmaji Inti Utama.

5. Semen yang digunakan berasal dari PT. Varia Usaha Beton.

6. Tulangan polos (12 mm, 16 mm dan 19 mm ) dan tulangan ulir (13 mm, 16 mm dan 19 mm) berasal dari PT Bhirawa Steel.

7. Superplasticizer yang digunakan berbahan dasar Plastimen-VZ dari PT. Sika Indonesia.

8. Benda uji berupa silinder yang berukuran 100 x 200 mm, dogbone 76.2 x 25.4 mm dan kubus berukuran 150 x 150 x 150 mm.

6

7

BAB II

TINJAUAN PUSTAKA

2.1Beton Geopolimer

Istilah geopolimer diperkenalkan oleh Davidovits tahun 1976 yang mengacu pada rantai 3D polisialat. Proses polimerisasi yang terjadi pada geopolimer meliputi reaksi kimia yang terjadi antara alkalin dengan mineral Si-Al sehingga menghasilkan Si-O-Al-O yang konsisten (Davidovits,1994). Davidovits (1994) menyarankan penggunaan istilah “poli(siliate)” sebagai nama kimia dari geopolimer yang berbahan dasar silico-aluminate. Davidovits (1998) menggolongkan polisialate menjadi 3 jenis tipe yaitu Poly(sialate) typeO-Al-O), Poly(sialate-siloxo) tipe O-Al-O-Si-O) dan Poly(sialate-disiloxo) tipe (-Si-O-Al-O-Si-O-Si-O). Struktur kimia polysialate tersebut dapat diuraikan pada 2

Tidak seperti reaksi hidrasi yang biasanya terjadi pada semen poozoland, geopolimer tidak membentuk calcium silicate-hydrate (CSHs) untuk membentuk matrix kekuatan, tetapi menggunakan polikondensasi dari silica dan alumina sebagai proses kimia dengan menggunakan kandungan alkali yang tinggi untuk bisa mencapai kekuatan struktur. Oleh karena itu gepolimer dapat dikatakan sebagai binder alkali (pengikat) yang diaktifkan dengan alumino silicate (Davidovits, 2008) Van Deventer, dkk (2010) mengklasifikasikan definisi bahan alkali aktif, polimer anorganik dan geopolimer berdasarkan sumber bahan, alkali aktivator dan

8

hasil akhir. Sumber bahan berasal dari abu terbang dengan kalsium rendah dan tanah liat dikalsinasi dengan alkali aktivator dari logam alkali hidroksida atau silikat. Polimer anorganik merupakan bagian dari bahan alkali-aktif yang mempunyai jaringan silikat tidak teratur sebagai produk akhir. Alkali yang diaktifkan oleh slag menghasilkan calcium silicate-hydrate (CSHs).

2.2Komponen Beton Geopolimer

2.2.1 Fly Ash

Fly ash memiliki peranan seperti pozzoland dengan kandungan didalamnya antara lain silica (SiO2), alumina (Al2O3), fero oksida (Fe2O3) dan kalsium oksida

(CaO), juga unsur tambahan lain yaitu magnesium oksida (MgO), titanium oksida (TiO2), alkalin (Na2O dan K2O), sulfur trioksida (SO3), Pospor oksida (P2O5) dan

carbon (Wardani, 2008). Fly ash kaya silika dan alumina yang merupakan sumber utama dari proses geopolimerisasi dan agar fly ash dapat digunakan sebagai pengikat maka diperlukan alkali. Keuntungan dari penggunaan fly ash adalah material ini tersedia dalam jumlah yang banyak (Bakri, dkk , 2012).

Suatu hasil pencapaian yang penting dalam perkembangan fly ash untuk pembuatan beton adalah pemakaian fly ash hingga 60% dalam menggantikan penggunaan semen dalam beton. Hasil penelitian menujukkan bahwa pemakaian fly ash dalam beton dapat membuat beton lebih tahan lama dibandingkan dengan beton yang hanya menggunakan PC (Malhotra et al. 2002)

Karakteristik fisik fly ash tergantung dari kerapatan, kehalusan, area permukaan, dan distribusi partikel untuk mengidentifikasi reaktivitas fly ash dengan semen sedangkan karakteristik kimia fly ash tergantung dari komposisi kimia, jenis mineral, dan fasa amorf di dalam fly ash (Ekaputri, dkk, 2013). Sifat fisik fly ash

berbeda dari segi penampilan dan ukuran partikel. Beberapa partikel memiliki kerapatan rendah (berongga) kurang dari 1000 kg/m3, sedangkan partikel lain

9

XRD yang menujukkan material fly ash bersifar amorf yang banyak mengandung silica dan alumina.

Berdasarkan ASTM C 618, fly ash digolongkan menjadi dua kelas, yaitu:

a. Fly Ash Kelas C

Fly ash kelas C memiliki minimal 50% dari total unsur-unsur utama (SiO2

+ Al2O3 + Fe2O3), sulfur trioksida (SO3) kurang dari 5%, measure content

maksimum 3 % dan loss on ignition maksimum 6%

b. Fly Ash Kelas F

Fly ash kelas F memiliki minimal 70 % dari total silikon dioksida, aluminium dioksida dan oksida besi (SiO2 + Al2O3 + Fe2O3). Kandungan

Kalsium oksida kurang dari 10%.

2.2.2 Alkali Aktivator

Alkali sebagai aktifator yang biasanya digunakan untuk membuat geopolimer diantaranya adalah kombinasi antara sodium hidroksida (NaOH) dengan sodium silikat (Na2SiO3) atau potassium hidroksida (KOH) dengan

potassium silikat (K2SiO3) (Davidovits, 1999).

10

Alkali aktivator memiliki fungsi dalam menghasilkan geopolimerisasi dan meningkatkan laju reaksi. NaOH biasa digunakan sebagai alkali aktivator karena murah, memiliki viskositas rendah, dan tersedia dalam jumlah banyak. Selain itu, ion OH- di dalam NaOH merupakan elemen penting dalam proses geopolimerisasi.

Ion ini sangat penting dalam meningkatkan laju reaksi dari penguraian ikatan alumina dan silika (Arjunan P, dkk, 2001).

Natrium silikat (Na2SiO3) tersedia dalam bentuk cair dan bubuk. Materi ini

memiliki viskositas tinggi yang mempengaruhi pengerjaan campuran geopolimer. Sodium silikat dalam sistem geopolimer tidak hanya berguna untuk meningkatkan kekuatan pasta tetapi juga digunakan untuk mengikat material sampai terbentuk pasta padat (Jo, dkk, 2007).

Molaritas aktifator NaOH sangat berpengaruh pada kuat mekanik binder maupun beton geopolimer, dimana semakin tinggi molaritas NaOH semakin tinggi kuat mekanik beton maupun binder geopolimer. Selain itu perbandingan rasio aktifator Na2SiO3/NaOH juga memberi pengaruh terhadap beton maupun binder

geopolimer. Namun semakin tinggi perbandingan rasio Na2SiO3/NaOH tidak selalu

menghasilkan kuat tekan yang tinggi. (Ekaputri dan Triwulan 2014)

2.2.3 Admixture

Superplasticizer digunakan dalam campuran untuk memudahkan pengerjaan dalam pembuatan beton geopolimer. Ekaputri, dkk (2014) melakukan eksperimen dimana dosis maksimum superplasticizer yang digunakan adalah 2.5%.

2.3Kuat Lekat

11

atau fisik baik beton maupun tulangan baja cenderung memiliki beberapa efek pada kuat lekat. Namun, tiga faktor yang paling signifikan yang berkaitan dengan kekuatan ikatan dikembangkan antara beton dan tulangan adalah ; Chemical Adhesion, Friction dan Mechanical Interlock (Kayali,2004).

Padatulangan polos, lekatan yang terjadi merupakan adhesi kimia dan friksi antara permukaan tulangan dan beton yang mengelilinginya. Pada beban yang relatif kecil tulangan slip terhadap beton sekelilingnya, selanjutnya hanya ada friksi yang mempu menahan lekatan antara beton dan tulangan dimana friksi tergantung pada kondisi permukaan tulangan (Park dan Paulay, 1974). Sedangkan tulangan ulir selain adhesi kimia dan friksi ada mekanikal interlocking yang terjadi antara tulangan dengan beton, sehingga kapasitas lekatan pada tulangan ulir lebih tinggi jika dibandingkan dengan tulangan polos

Nuroji (2004) melakukan penelitian studi eksperimental lekatan antara beton dan tulangan pada penggunaan tulangan polos dan tulangan ulir, dalam penelitian nya membahas mengenai persamaan yang digunakan untuk menghitung kekuatan lekatan (bond strength) antara beton dan tulangan. Selain itu pola keretakan antara beton dan tulangan pada pengggunaan tulangan polos dan ulir menjadi konsentrasi dalam penelitian nay. Hasil penelitian menujukkan keruntuhan dari hasil pull out test pada tulangan ulr adalah splitting failure, dimana hal ini membuktikan bahwa bond pada tulangan ulir sangat didominasi oleh interlooking antara rib tulangan dan matrix beton disekitarnya. Sedangkan keruntuhan dari hasil

pull out test pada tulangan polos adalah keruntuhan slip. Selain pola keruntuhan yang terjadi, hasil penelitian menujukkan kurva hubungan bond-slip untuk tulangan polos terjad slip yang jauh lebih kecil dibanding dengan puncak kurva hubungan

bond-slip pada tulangan ulir. Hal ini terjadi dikarenakan mekanisme lekatan pada tulangan polos hanya dibentuk oleh adhesi dan friksi. Sedangkan pada tulangan ulir, mekanisme interlocking masih bekerja sampai mencapai beban maksimum meski adhesi telah hilang, bond menurun akibat splitting failure dan selanjutnya bond hanya dibebankan pada friksi.

12

merupakan faktor penting berkaitan dengan kegagalan pemisahan. Selain untuk melindungi tulangan dari pengaruh luar yang dapat menyebabkan korosi pada tulangan, cover beton juga berperan untuk mencegah terjadi splitting beton saat tulangan tertarik.

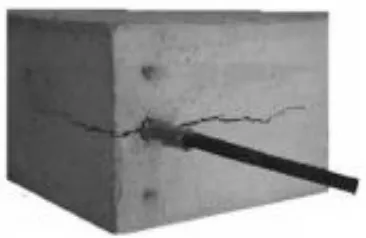

Sofi et all (2007) melakukan penelitian mengenai Bond performance pada antara tualngan dengan inorganic polymer concrete. Pada penlitiannya dilakukan pengujian dengan mengguanakn dua tipe spesimen untuk mengetahui perilaku lekatan yang terjadi pada beton dan tulangan yaitu beam end spesimen dan cubes direct spesimen. Hasil penelitian menujukkan peningkatan bond strength terjadi seiring dengan penurunan penggunaan ukuran diameter tulangan. Selain itu hasil penelitian menujukkan pola keruntuhan splitting failure terjadi pada penggunanan tulangan ulir, selain itu pola keetakan terjadi dan mengarah pada beam speseimen di daerah dengan ketebalan cover yang lebih kecil dibandingkan cover lainnya, seperti pada Gambar 2.3.

Gambar 2.3 Pola keruntuhan pada beam end spesimens (Sofi et all 2007)

Hasil penelitian seperti pada gambar 2.3 terjadi pada hampir seluruh beam end spesimens, dimana keretakan yang terjadi tegak lurus pada daerah yang memiliki ketebalan cover lebih kecil. Hal ini menjukkan bahwa ketebalan cover mempengaruhi kuat lekat yang terjadi anatara beton dan tulangan khususnya pada pola keretakan yang terjadi.

13

Slip terjadi pada free end dan semakin meningkat cepat seiring dengan peningkatan beban hingga mencapai beban maksimum. Pengaruh dari diameter tulangan dan panjang lekatan (Ld) pada penggunaan tulangan polos dan tulangan ulir menujukkan besarnya kuat lekat yang berbeda, dimana perbedaan yang terjadi sekitar 18,3% natara kedua bentuk permukaan tulangan tersebut. Pada panjang penyaluran yang kostan, dimana penggunaan ukuran diameter tulangan polos yang bervariasi menunjukkan besarnya kuat lekat menurun seiring dengan peningkatan pnggunaan ukuran diameter. Selain itu kuat lekat pada tulangan polos merupakan kontribusi dari adhesi dan frisksi, namun pada hal ini fiksi memberi kontribusi yang lebih besar ketika adhesi telah hilang.

Faktor yang mempengaruhi lekatan antara beton dan tulangan yang Kedua adalah properties dari tulangan yang digunakan seperti diameter, geometri dan tegangan leleh tulangan, sedangkan yang ketiga adalah properties beton yang meliuti kualitas beton terhadap kuat tekan, kuat tarik modulus elastistas, dan

poisson’s ratio.

2.3.1 Kuat Lekat Pada Beton Geopolimer

Beberapa pengujian telah dilakukan baru-baru ini meneliti dan membandingkan kekuatan lekatan tulangan baja pada beton geopolimer dan beton OPC.

14

pada beton geopolier maupun beton OPC. Namun apabila dibandingkan berdasarkan nilai kuat lekat yang terjadi besarnya kuat lekat beton geopolimer jauh lebih tinggi daripada beton OPC.

Sanker (2010) melakukan penelitian mengenai kuat lekat beton geopolimer dan beton OPC semen. Pada peneitian ini digunakan beam end spesimens dengan variasi ukuran diameter tulangan ulir sebesar 20 mm dan 24 mm dan variasi ketebalan cover 1.71 sampai dengan 3.62. Hasil penelitian menujukkan bahwa

beton geopolimer menujukkan pola keretakan yang sama dengan beton OPC pada pengujian pull out. Pada beton OPC maupun beton geopolimer bond strength yang terjadi meningkat seiring dengan peningkatan ketebalan cover dan peningkatan kuat tekan (compressive strength) pada beton. Hasil penelitian ini menujukkan dari kuat tekan, serta ketebalan cover mempengaruhi besarnya kuat lekat yang terjadi antara beton dan tulangan. Selain itu grafik hubungan antara kuat lekat terhadap ketebalan cover dan compressive strength menujukkan beton geopolimer memiliki nilai kuat lekat yang lebih tinggi dibandingkan dengan beton OPC.

Selby (2011) melakukan studi mengenai kuat lekat beton geopolimer yang dibandingkan dengan beton OPC dengan menggunakan tulangan polos dan tulangan ulir. Diameter tulangan yang digunakan dalam penelitian ini sebesar 12 mm dengan kuat tekan rata-rata beton geopolimer sebesar 25.65 MPa dan beton OPC sebesar 27.35 MPa. Hasil penelitian menunjukkan bahwa kuat lekat beton geopolimer relatif lebih besar dibandingkan beton OPC. Metode yang digunakan dalam perhitungan kuat lekat terhadap beton OPC dapat diaplikasikan untuk menghitung kuat lekat beton geopolimer. Lekatan kimiawi beton geopolimer lebih baik bila dibandingkan dengan beton OPC, namun untuk pengaruh bentuk dari tulangan pada tulangan ulir dengan ukuran diameter yang sama tidak memunjukkan hasil yang jauh berbeda antara beton OPC dengan beton geopolimer.

15

dari 23,06 MPa hingga 17.26 MPa seiring dengan peningkatan penggunaan diameter sebesar 10 mm hingga 25 mm. Selain itu bila dibandingkan dengan beton normal didpatkan kapasitas lekatan beton geopolimer jauh lebih baik daripada beton normal.

2.4Program bantu Finite Elemen (ANSYS)

Program bantu ANSYS merupakan program bantu berbasis finite element

yang dapat membantu dalam menganalisis masalah rekaya struktur yang berkaitan dengan elemen hingga, seperti tegangan yang terjadi pada beton dengan tulangan baja yang dibebani dengan simulasi pengujian pull out. Finite element modeling sendiri penggunaannya hanya dengan memodelkan fisik suatu benda dengan elemen-elemen kecil, mendefinisikan material yang digunakan, memberi kondisi batas dan pembebanan. Beberapa penelitian telah dilakukan untuk mengetahui perilaku bond-slip pada beton dengan tulangan baja, salah satunya seperti pada penelitian Zuhairi dan Fatlawi (2013) mengenai predisi numerik perilaku bond-slip pada specimen beton dengan pengujian pull out. Pada penelitiannya program finite element yang digunakan adalah ANSYS 9.0 dengan menganalisa bond-slip yang terjadi pada silinder beton dengan berbagai variasi tulangan yaitu 10 mm, 12 mm dan 16 mm.

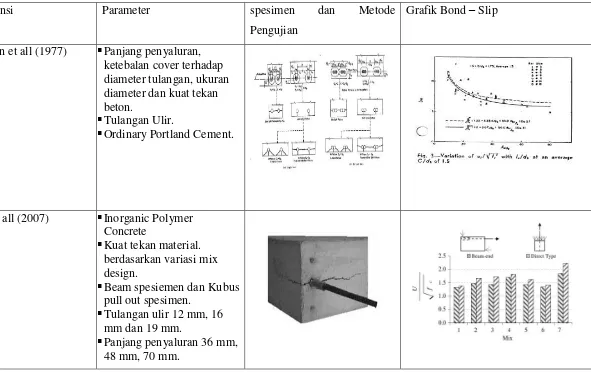

7 Tabel 2.1 Perbandingan variabel beberapa penelitian sebelumnya

No Referensi Parameter spesimen dan Metode

Pengujian

Grafik Bond – Slip

1 Oragun et all (1977) Panjang penyaluran, ketebalan cover terhadap diameter tulangan, ukuran diameter dan kuat tekan beton.

Tulangan Ulir.

Ordinary Portland Cement.

2. Sofi et all (2007) Inorganic Polymer Concrete

Kuat tekan material. berdasarkan variasi mix design.

Beam spesiemen dan Kubus pull out spesimen.

Tulangan ulir 12 mm, 16 mm dan 19 mm.

17 3 Chang et al (2009) Ketebalan cover, splice

length, diameter tulangan (24 mm, 20 mm dan 16 mm) dan kuat tekan beton geopolimer.

Membandingkan beton geopolimer dan beton OPC.

4. Sanker (2010) Kuat tekan beton geopolimer, diameter tulangan( 20 mm dan 24 mm) ketebalan cover beton Membandingkan beton

18 5 Tekle (2016) Beton fiber geoplimer

Variasi panjang penyaluran (3d, 6d dan 9d)

Kuat tekan rata-rata 42-45 MPa dan diameter tulangan (12,7 mm dan 15.9 mm) Tulangan Ulir

6 Evrianti (2017) Beton Geopolimer

Tulangan polos (12 mm, 16 mm dan 19 mm )

19

BAB III

METODOLOGI PENELITIAN

3.1Umum

20

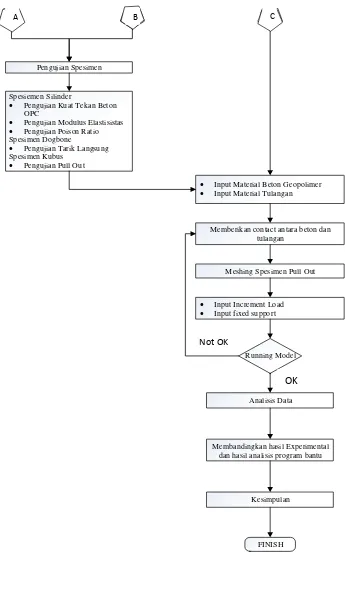

Membuat Pemodelan Pull Out dengan menggunakan program bantu ANSYS

Workbench 15

Pengujian Bahan

Pengujian Tarik Tulangan polos dan ulir

Pengujian Material

Pengujian Agregat

Pengujian Fly Ash

Membuat Mix Design Beton Geopolimer

Mencetak silinder beton geopolimer

Pengujian kuat Tekan Geopolimer

Memebuat Mix design Beton OPC berdasarkan nilai kuat tekan beton

geopolimer

Membuat Model Spesiemen Pull out (Beton Geopolimer dengan 16 mm

Tulangan Polos)

Mencetak Kubus beton geopolimer dengan penambahan tulangan

Polos (12 mm, 16 mm, 19 mm)

Ulir (13 mm, 16 mm, 19 mm)

Mencetak Kubus beton OPC dengan penambahan tulangan Polos (16 mm, 19 mm) Mencetak silinder OPC dan Kubus

Beton

Curing Spesimen selama 28 Hari Curing Spesimen selama 28 Hari

21

Pengujian Spesimen

Spesiemen Silinder

Pengujian Kuat Tekan Beton OPC

Pengujian Modulus Elastisistas

Pengujian Poison Ratio Spesimen Dogbone

Pengujian Tarik Langsung Spesimen Kubus

Pengujian Pull Out

Input Material Beton Geopolimer

Input Material Tulangan

Memberikan contact antara beton dan tulangan

Meshing Spesimen Pull Out

Input Increment Load

Input fixed support

Analisis Data

Membandingkan hasil Experimental dan hasil analisis program bantu

Kesimpulan

FINISH Running Model

Gambar 3.1 Diagram Alir

A A B B C C

Not OK

22

3.2Studi Literatur

Dalam studi literatur ini yang dilakukan adalah mempelajari dua hal pokok yaitu tentang perilaku kekuatan lekatan tulangan yang tertanam pada beton geopolimer maupun beton OPC dan bagaimana pemodelan finite element dengan menggunakan program bantu ANSYS. Literatur yang dibaca berupa jurnal, peraturan dan standar nasional maupun internasional, prociding maupun buku yang berhubungan erat dengan kedua pokok bahasan diatas.

3.3Persiapan Material

Tahapan awal dari penelitian ini aadalah melakukan pengujian kualitas terhadap material-material yang akan digunakan dengan mengacu pada standar ASTM. Adapun material-material yang dibutuhkan yaitu:

Fly Ash

Semen

Agregat halus (pasir)

Agregat kasar (kerikil)

Tulangan baja (tulangan polos dan tulangan ulir)

Alkali Aktifator : Sodium Silikat (Na2SiO3) dan Sodium Hidroksida

(NaOH)

Superplasticizer

Air

3.3.1 Fly Ash

23

3.3.2 Semen

Dalam penelitian ini semen yang digunakan adalah semen Tipe 1 seperti pada Gambar 3.3 yang berasal dari PT Varia Usaha Beton, dengan standar mutu semen mengacu pada peraturan ASTM C150.

3.3.3 Agregat

Pada penelitian ini material agregat yang meliputi agregat kasar seperti pada Gambar 3.4 dan agregat halus pada Gambar 3.5 berasal dari PT. Surya Beton Indonesia. Kedua material agregat yang akan digunakan sebelumnya harus dilakukan pengujian untuk dapat memenuhi persyaratan material pembuatan beton.

Gambar 3.2 Fly Ash kelas F

24

3.3.4 Alkali Aktivator

Jenis aktivator yang digunakan dalam penelitian ini adalah Sodium Hidroksida (NaOH) dan Sodium Silikat (Na2SiO3) yang mudah didapatkan secara

bebas di toko yang menjual bahan-bahan kimia.

a. Sodium Hidroksida (NaOH)

Sodium Hidroksida (NaOH) yang digunakan berbentuk Kristal (flake) seperti pada Gambar 3.6 dengan kadar kemurnian 98%. NaOH yang akan

Gambar 3.4 Material agregat kasar dari PT. Surya Beton Indonesia

25

digunakan harus dilarutkan terlebih dahulu dengan air sehingga menjadi larutan NaOH. Konsentrasi NaOH yang digunakan dalam penelitian ini adalah 8M.

Rumus yang digunakna untuk membuat larutan NaOH 8M :

n = V x M (3.1)

di mana:

n = jumlah mol zat terlarut (mol)

M = kemolaran larutan (mol/liter)

V = Volume larutan (liter)

Massa NaOH = n mol x Mr (3.2)

di mana:

n mol = jumlah mol zat terlarut (mol)

Mr = massa relatif atom (gram/mol)

26

Berikut cara membuat 1 liter Larutan NaOH 8M :

1. Menghitung kebutuhan NaOH yang akan digunakan:

2. Menimbang NaOH seberat 320 gram

3. Memasukkan NaOH ke dalam labu ukur dengan kapasitas 1000 cc 4. Menambahkan aquades ke dalam labu ukur sampai volumenya 1 liter

b. Sodium Silikat (Na2SiO3)

Sodium silikat yang digunakan berupa cairan kental yang didapat dari PT. Kasmaji Inti Utama (PTKIU) dengan keadaan siap pakai seperti yang ditunjukkan pada Gambar 3.7 dimana kandungan yang terdapat dalam sodium silikat berupa 15% Na2O, 30% SiO2 dan 35% H2O.

Massa NaOH n mol Mr

gram

27

3.3.5 Bahan Admixture

Tujuan dari penambahan admixture ini agar dapat memperlambat proses setting time (pengikatan awal) dan meningkatkan workability (kemudahan pengerjaan) dan mendapatkan kuat tekan yang tinggi dari beton geopolimer. Bahan admixture kimia yang digunakna dalam penelitian ini adalah Water Reducer and Retarder Plastiment-VZ yang diproduksi oleh PT. SIKA Indonesia seperti pada Gambar 3.8. Plastimen –VZ ini mengandung Polyhydroxy Carbon Salts yang berfungsi untuk mengurangi air pencampur yang diperlukan untuk beton dan menghambat waktu pengikatan beton.

3.3.6 Baja Tulangan

Tulangan yang digunakan adalah dua macam tulangan yang dijual di pasaran yaitu tulangan polos berdiamter 12, 16 dan 19 dan tulangan ulir dengan berdiameter 13, 16 dan 19 seperti pada Gambar 3.9. Panjang tulangan yang dipakai adalah sebesar 650 mm dimana panjang nya disesuaikan dengan kondisi mesin uji yang akan digunakan untuk pengujian pull out.

28

3.3.7 Strain Gauges

Strain gauges dan material pelapis (coating) yang digunkan pada penelitian ini menggunakan produk yang berasal dari Tokyo Sokki Kenkyujo. Dimana tipe strain gauge yang digunakan dipasang permukaan beton menggunakan PL-90-11 pada Gambar 3.10.

3.4Pengujian Material 3.4.1 Aggregat Halus

1. Percobaan Berat Jenis Pasir (ASTM C 128, -01)

a. Tujuan

Untuk mengetahui berapa besar berat jenis yang dimiliki agregat halus dalam hal ini berat jenis pasir.

Gambar 3.9 Tulangan ulir dan polos

29 b. Rumus yang digunakan

Untuk mendapatkan berat jenis pasir , maka persamaan yang digunakan adalah sebagai berikut:

Berat jenis pasir = { 500

(500+𝑊2−𝑊1)} (3.3)

Keterangan :

W1 = berat labu + pasir + air (gram)

W2 = berat labu + air (gram)

2. Percobaan Kelembaban Pasir (ASTM C 566,-97)

a. Tujuan

Untuk mengetahui atau menentukan kelembaban pasir dengan cara kering.

b. Rumus yang digunakan mengetahui kelembaban pasir sebagai berikut:

Kelembaban pasir =(𝑊2−𝑊1)

𝑊2 × 100% (3.4)

di mana :

W1 = berat pasir asli (gram)

W2 = berat pasir oven (gram)

3. Percobaan Air Resapan Pada Pasir (ASTM C 128-01)

a. Tujuan

Menentukan kadar air resapan pada pasir.

b. Rumus yang Digunakan

30 Air resapan pasir = {(500−𝑊1)

𝑊1 × 100%} (3.5)

di mana :

W1 = berat pasir oven (gram)

4. Percobaan Berat Volume Pasir (ASTM C 29/C 29M-97)

a. Tujuan

Menentukan berat volume pasir baik dalam keadaan lepas maupun padat

b. Rumus yang Digunakan

Untuk mendapatkan berat volume, maka digunakan persamaan berikut :

Berat volume pasir = (𝑊2−𝑊1)

𝑉 (3.6)

Keterangan :

W1 = Berat silinder (kg)

W2 = Berat silinder + pasir (kg)

V = Volume silinder (lt)

5. Percobaan Kebersihan Pasir Terhadap Bahan Organik(ASTM C 40-04)

a. Tujuan

Penentuan kadar organik dalam agregat yang digunakan di dalam adukan beton

b. Prosedur Pelaksanaan

31

yang ada dalam botol, bandingkan warnanya. Jika warna cairan dalam botol berisi agregat lebih tua (coklat) dari pembanding berarti agregat memiliki kadar zat organik terlalu tinggi.

6. Percobaan Kebersihan Pasir Terhadap Lumpur (Pengendapan) (ASTM

C22 03)

a. Tujuan

Menentukan banyaknya kadar lumpur dalam pasir

b. Rumus yang Digunakan

Kebersihan pasir = ℎ

𝐻× 100 % (3.7)

di mana :

h = tinggi lumpur (mm)

H = tinggi pasir (cm)

7. Percobaan Kebersihan Pasir Terhadap Lumpur/Pencucian (ASTM C

117-03)

a. Tujuan

Mengetahui kadar lumpur dalam pasir

b. Rumus yang Digunakan

Persamaan yang dapat digunakan yaitu :

Kebersihan pasir =(𝑊1−𝑊2)

𝑊1 × 100% (3.8)

di mana :

W1 = berat pasir kering (gram)

32

8. Percobaan Analisa Saringan Pasir (ASTM 136, 01)

a. Tujuan

Menentukan distribusi ukuran butir / gradasi pasir

Tabel 3.1 Ukuran lubang ayakan

3.4.2 Agregat Kasar

1. Percobaan Berat Jenis Batu Pecah (ASTM C 127, 01)

a. Tujuan

Untuk mengetahui berapa besar berat jenis yang dimiliki agregat kasar dalam hal ini berat jenis batu pecah

b. Rumus yang Digunakan

Untuk mendapatkan berat jenis batu pecah maka digunakan persamaan:

Berat jenis batu pecah= 𝑊1

(𝑊1−𝑊2) (3.9)

No 3" 3/2" 3/4" 3/8" No.4 No.8 No.16 No.30 No.50 No.100 Pan mm 76.2 38.1 19.1 9.5 4.76 2.38 1.1 0.59 0.297 0.149 0

33 di mana :

W1 = berat batu pecah di udara (gram)

W2 = berat batu pecah di air (gram)

2. Percobaan Kelembaban Batu Pecah (ASTM C 566-97)

a. Tujuan

Untuk mengetahui kadar air resapan pada agregat kasar

b. Rumus yang Digunakan

Untuk mendapatkan kadar air resapan batu pecah, maka digunakan persamaan :

Kadar air resapan = 3000−𝑊

𝑊 × 100 % (3.10)

di mana :

W = berat batu pecah oven (gram)

3. Percobaan Berat Volume Batu Pecah (ASTM C 29/C 29M-97)

a. Tujuan

Menentukan berat volume batu pecah baik dalam keadaan lepas maupun padat

b. Rumus yang Digunakan

Untuk mendapatkan berat volume, maka digunakan persamaan :

Berat volume batu pecah = (𝑊2−𝑊1)

34 di mana :

W1 = berat silinder (kg)

W2 = berat silinder + batu pecah (kg)

V = volume (ltr)

4. Percobaan Kebersihan Batu Pecah Terhadap Lumpur/Pencucian (ASTM

C 33-03)

a. Tujuan

Mengetahui kadar lumpur batu pecah

b. Rumus yang Digunakan

Persamaan yang dapat digunakan yaitu :

Kebersihan batu pecah= 𝑊1−𝑊2

𝑊1 × 100 % (3.12)

di mana :

W1 = Berat batu pecah kering (gram)

W2 = Berat batu pecah bersih kering (gram)

5. Percobaan Keausan Agregat Kasar (ASTM C 131–03)

a. Tujuan

Mengetahui persentase keausan batu pecah untuk beton dengan menggunakan mesin Los Angeles.

b. Rumus yang Digunakan

Persamaan yang digunakan yaitu :

Keausan batu pecah = (𝑊1−𝑊2)

35 di mana

W1 = berat sebelum diabrasi (gram)

W2 = berat setelah diabrasi (gram)

6. Percobaan Air Resapan Pada Batu Pecah (ASTM C 127-01)

a. Tujuan

Untuk mengetahui kadar air resapan pada agregat kasar

b. Rumus yang Digunakan

Untuk mendapatkan kadar air resapan batu pecah, maka digunakan persamaan :

Kadar air resapan = 3000−𝑊

𝑊 × 100 % (3.14)

W = berat batu pecah oven (gram)

7. Percobaan Analisa Saringan Batu Pecah (ASTM C 136-01)

a. Tujuan

Menentukan distribusi ukuran butir/gradasi batu pecah

36

3.4.3 Pengujian Tarik Baja Tulangan

Material baja tulangan yang akan digunakan pada penelitian ini sebelumnya akan dilakukan pengujian tarik di Laboratorium Beton dan Bahan Bangunan Teknik Sipil ITS.

3.5Persiapan Pembuatan Cetakan

Pada penelitian ini akan dilakukan beberapa pengujian seperti pengujian kuat tekan, modulus elastisitas, poison rasio, kuat tarik langsung dan pengujian pull out. Cetakan silinder besi dengan ukuran 100 x 200 mm. Digunakan sebagai cetakan pengujian kuat tekan, modulus elastisitas, poison dan rasio. Sedangkan untuk pengujian tarik langsung (direct tensile) digunakan cetakan dogbone Untuk cetakan pengujian pull out test yaitu berbentuk kubus berukuran 150 x 150 x 150 mm.

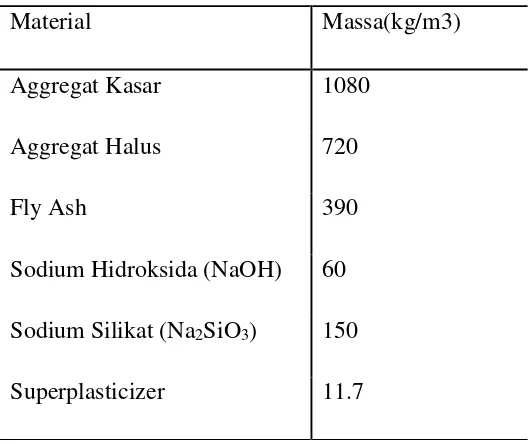

3.6Membuat Mix Design Beton

A.Mix Desain Beton Geopolimer

Mix design ini bertujuan untuk mendapatkan massa bahan yang akan digunakan untuk membuat 1 m3 beton geopolimer. Bahan yang dipakai meliputi fly

ash, aggregat kasar dan halus, larutan NaOH dan Na2SiO3 seperti Gambar 3.13

37

Perhitungan kebutuhan material penyusun beton geopolimer adalah sebagai berikut:

Massa Beton geopolimer = massa aggregat + massa binder

= 75 % + 25 %

Massa Aggregat = massa aggregat kasar + massa aggregat halus

= 60 % + 40%

Massa Binder = massa Fly Ash + massa Alkali Aktivator

= 65 % + 35%

Massa Alkali Aktivator = massa Na2SIO3 + massa aggregate NaOH

= 75 % + 25%

Massa Superplasticize = 3% massa fly ash

Untuk memudahkan dalam pembacaan proporsi kebutuhan beton geopolimer dapat dilihat pada Tabel 3.2.

Tabel 3.2 Proporsi Kebutuhan Material Beton Geopolimer

Material Massa(kg/m3)

Aggregat Kasar 1080

Aggregat Halus 720

Fly Ash 390

Sodium Hidroksida (NaOH) 60

Sodium Silikat (Na2SiO3) 150

38

B.Mix Desain Beton OPC

Mix design untuk beton OPC disusuaikan dengan hasil kuat tekan yang diperoleh pada pengujian kuat tekan beton geopolimer. Dimana sebagai beton pembanding, nilai kuat tekan beton OPC yang direncanaakan sama dengan nilai kuat tekan pada beton geopolimer

Pada pengujian kuat tekan beton geopolimer maupun beton OPC dibutuhkan 3 benda uji seperti pada Tabel 3.3 sedangkan untuk pengujian modulus elastisitas, poison rasio dan pengujian tarik langsung beton geopolimer dibutuhkan 2 benda uji. Untuk pengujian pull out pada spesimen beton geopolimer maupun beton OPC mengacu pada Indian Standard(Methods of testing bond in reinforced concrete) IS: 2770 Reaffirmed 2007 dengan menggunakan spesimen berbentuk kubus berukuran 150 x150 x150 mm dimana tiap-tiap variasi diameter dibutuhkan 3 benda uji, sedangkan beton OPC variasi diameter tulangan yang digunakan adalah 16 mm dan 19 mm tulangan polos. Model specimen pengujian pull out untuk lebih jelasnya dapat dilihat pada Gambar 3.3.

Tabel 3.3menujukkan variasi benda uji kuat tekan beton geopolimer dan beton OPC dengan keterangan kode sebagai berikut :

GPC = Geopolimer concrete (beton geopolimer) OPC = Ordinary Porland Cement (Beton OPC)

Tabel 3.3 Kebutuhan benda uji pada pengujian tekan

Tabel 3.4 menunjukkan variasi benda uji beton OPC dengan total jumlah benda uji yang akan dilakukan pengujian pull out.

No Kode Benda Uji Jumlah Benda Uji

1 GPC 3

2 OPC 3

39

Tabel 3.4 Kebutuhan benda uji beton OPC dan GPC pada pengujian pull out

Gambar 3.14 Model spesimen pengujian pull out dengan penggunaan tulangan polos

40

3.7Proses Pembuatan Beton Geopolimer

Berdasarkan hasil mix desain yang dibuat, langkah selanjutnya adalah membuat beton geopolimer. Berikut langkah-langkah pembuatan beton geopolimer dengan kadar 8 M dan perbandingan Na2SiO3/NaOH 2.5

1. Menyiapkan peralatan dan bahan yang dibutuhkan.

Alat :

1. Molen (Mixer Beton)

2. Cetakan beton silinder Ø10 cm dan tinggi 20 cm 3. Alat perojok dari besi

4. Timbangan 5. Wadah plastik 6. Cetok besi 7. Palu karet 8. Mesin getar 9. Plastik terpal

10.Pan persegi ukuran 50 x 50 cm

2. Bahan :

1. Larutan NaOH 8M 2. Na2SiO3

3. Fly ash

4. Oli untuk pelumas cetakan 5. Agregat kasar

6. Agregat halus 7. Superplasticizer

3. Campurkan larutan NaOH dan Na2SiO3 yang sudah ditimbang ke dalam gelas

41

4. Oleskan oli pada cetakan (bekisting) beton, sehingga beton yang dihasilkan tidak lengket dengan cetakan.

5. Masukkan fly ash dan agregat kasar ke dalam molen lalu campur hingga rata dengan kecepatan 5-6 pada dial pengatur kecepatan putar molen.

6. Tambahkan larutan NaOH,Na2SiO3 dan superplasticizer ke dalam campuran

lalu campur hingga rata.

7. Kemudian masukkan superplasticizer aduk hingga homogen.

8. Setelah tercampur rata masukkan agregat halus dan aduk hingga rata, kemudian tuang campuran ke dalam pan persegi yang telah dilapisi plastik.

9. Masukkan adonan beton geopolimer yang sudah homogen ke dalam cetakan (bekisting). Adonan yang akan dimasukkan ke dalam cetakan (bekisting), dibagi menjadi 3 bagian lapisan. Setiap lapisan dirojok sebanyak ± 60 kali dengan alat perojok besi. Selain dirojok, bagian samping cetakan juga harus dipukul – pukul dengan bantuan palu karet serta diletakkan diatas mesin penggetar. Hal tersebut dilakukan agar adonan menjadi padat dan cetakan terisi penuh.

10.Lepaskan cetakan setelah beton mengeras sehari setelah pengecoran.

3.8Curing benda uji

Setelah beton dilepas dari cetakan selanjutnya beton disimpan pada suhu ruangan dengan ditutup dengan menggunkan karung sampai beton berumur 28 hari. Hal ini bertujuan untuk mengurangi kehilangan air akibat penguapan selama proses curing berlangsung.

3.9Pengujian Beton Geopolimer dan beton OPC

3.9.1 Cek Standar Deviasi

42

dan untuk menghitung kovarian adalah sebagai berikut :

S = ∑(𝑥− 𝜇)

𝑛−1 (3.15)

dan untuk menghitung kovarian adalah sebagai berikut :

K = 𝑆

𝜇x 100 (3.16)

di mana :

S = Standar deviasi x = Nilai benda uji µ = Rata-rata

n = Jumlah benda uji

Tabel 3.6 Klasifikasi standar deviasi menurut SNI 03-06815-2002

Standar Deviasi (MPa)

Kovarian (%) Kontrol

Kualitas Kelas

Lapangan Laboratorium Lapangan Laboratorium

< 2.8 < 1.4 < 9.33 < 4.67 Istimewa 2.8 – 3.5 1.4 – 1.7 9.33 – 11.67 4.67 – 5.67 Sangat Baik 3.5 – 4.2 1.7 – 2.1 11.67 – 14.00 5.67 - 7.00 Baik 4.2 – 4.9 2.1 – 2.4 14.00 – 16.33 7.00 – 8.00 Cukup

> 4.9 > 2.4 > 16.33 > 8.00 Kurang

3.9.2 Pengujian Kuat Tekan (ASTM C 39)

43

menggunakan belerang agar permukaan benda uji rata selanjutnya diletakan diatas mesin uji dan selanjutnya dilakukan proses pengujian tekan. Untuk menghitung besarnya kuat tekan beton geopolimer, maka digunakan rumus :

𝜎

𝑐=

𝑃𝐴 (3.17)

dimana :

𝜎𝑐 = Besarnya kuat tekan beton (MPa)

P = Beban maksimum (kgf)

A = Luas permukaan silinder beton (mm2)

3.9.3 Pengujian Modulus Elastisitas (Tegangan-Regangan) (ASTM C 469)

Pengujian modulus elastisitas dilakukan pada saat beton berumur 28 hari dengan benda uji sebanyak 1 buah. Pengujian ini bertujuan untuk mengamati besarnya perubahan panjang (regangan) silinder beton akibat pembebanan serta besarnya beban (P) saat mulai retak. Pengujian ini menggunakan mesin uji tekan (CTM) dan alat ukur regangan (extensometer). Modulus elastisitas ditentukan berdasarkan rekomendasi ASTM-C469 yaitu modulus chord.

44

Adapun perhitungan modulus elastisitas dengan persamaan berikut:

Ec =𝑆2−𝑆1𝜀1−𝜀2 (3.18)

Dimana :

Ec = Modulus Elastisitas

S1= tegangan sebesar 0.4 fc’

S2 = tegangan yang bersesuaian dengan regangan dengan arah longitudinal

sebesar 0.00005

𝜀

1 = regangan longitudinal sebesar 0.00005𝜀

2 = regangan longitudinal akibat tegangan S2Cara perhitungan:

Dari hasil pengujian menggunakan strain guage yang dipasang pada bend uji silinder diperoleh data berupa:

P2 = 0.4 fc’ x A

P1 = fc’ ketika regangan sebesar 50 µ

= regangan yang terjadi pada P2

= 50 µ

A = luas area yang terkena beban

Sehingga dengan rumus diatas diperoleh

S2 = P2/A

45 Maka modulus elastisitas dinyatakan dengan:

E =𝑆2−𝑆1𝜀1−𝜀2= (𝑝2𝐴)−(𝑝1𝐴)

𝜀2−50 µ (3.19)

3.9.4 Perhitungan Poisson’s Ratio

Poisson’s ratio adalah perbandingan antara perubahan regangan arah tegak lurus dengan perubahan regangan searah beban. Dalam perhitungan Poisson’s ratio didapat dari data perubahan panjang longitudinal /aksial (ΔL) dan perubahan lebar

lateral/aksial (Δr) yang menggunakan strain guage dengan pemasangan arah vertical dan horizontal pada specimen.

Kurva tegangan aksial dan tegangan lateral didapat dengan memasang tititk-tititk pasang regangan aksial dan regangan lateral yang didapat dari hasil pengujian ked lam sumbu x dan y dengan menggunakan program Microsoft Excel. Besarnya nilai poison ratio didapatkan dari grafik regangan vertical terhadap grafik regangan horizontal, dimana dari grafik tersebut dicari posisi linier dan titik x dan titk y dimasuka kedalam persaaan berikut :

𝑣 =𝛥𝜀𝑥𝛥𝜀𝑦 (3.20)

Gambar 3.17 Model specimen pengujian Modulus elastisitas

46

3.9.5 Pengujian Tarik Langsung (Direct Tensile Test) CRD-C 260-01

Direct Tensile test bertujuan untuk mengetahui kuat tarik dengan menggunakan benda uji dogbone seperti pada Gambar 3.18. Pengetesan dilakukan pada umur 28 hari dengan jumlah benda uji 2 buah. Dari pengujian tersebut diperoleh force (gaya) dan stroke (gerak perpindahan) yang kemudian diolah menjadi diagram tegangan regangan.

Menghitung Stress yang terjadi :

Stress = 𝐹

𝐴 (N/mm

2) (3.21)

dimana

F = gaya yang diterima (N)

A = Luasan daerah tarik (mm2)

Menghitung strain yang terjadi :

Strain = 𝑆𝑡

𝐺𝑡 (3.22)

dimana

St = Stroke yang terjadi (mm)

GI = Gauge Length / panjang daerah tarik (mm

47

Setelah diperoleh nilai stress dan stran, maka dibuat diagram stress-strain (tegangan- regangan tarik) benda uji.

Berdasarkan diagram tegangan regangan hasil pengujian tarik, dapat dicari

besarnya Δft/Δεt. Pada 25% dan 75% dari tegangan maksimum drafik hubungan

tegangan yang dihasilkan. Besarnya Δft/Δεt didapatkan dari persamaan dibawah ini:

Δft Δεt.

=

ft2−ft1

εt2−εt1 (3.22)

Dimana :

ft2 = 75% tegangan tarik beton geopolimer

ft1 = 25% tegangan tarik beton geopolimer

εt2 = 75% regangan tarik beton geopolimer

εt1 = 25% regangan tarik beton geopolimer

3.9.6 Pengujian Pull Out

Prosedur pengujian tegangan lekatan pada pull-out harus memenuhi syarat Indian Standard IS; 2770, namun penggunaan alat pengujian perlu disesuaikan dengan alat pengujian yang tersedia di Laboratorium Beton dan Bahan Bangunan ITS yaitu Universal Testing machine (UTM) dimana prosedur pengujian dan pembacaan data hasil pengujian sebagai berikut :

a. Pembebanan Tarik

Penarikan benda uji dilakukan dengan menggunakan UTM (Universal Testing Machine) dengan skema perletakan benda uji seperti pada Gambar 3.19. Hasil pengujian diperoleh data pembebanan (load) dan perpindahan (displacement) yang saling berkolerasi.

48 b. Pengukuran slip

Slip yang terjadi pada tulangan pada saat beban tarik bekerja diukur dengan menggunakan LVDT (linear Variable Displacement Tranducer). Besaran yang dikur adalah besarnnya total slip yang terjadi antara tulangan dan beton. LVDT dipasang pada penjepit yang ditempatkan pada ujung atas tulangan yang akan diukur slipnya. Pemabacaan LVDT dilakukan dengan menghubungkan LVDT dengan data loger. Hasil output dari data loger merupakan slip yang terjadi pada saat pemberian bebean hingga saat beban dihentikan.

Besarnya tegangan lekat (bond strength) rata-rata dihitung dari beban maksimum (peak load) hasil pengujian pull out, dimana diasumsikan sebagai tegangan lekat ultimit antara tulangan dan beton. Tegangan lekat rata-rata dihitung berdasarkan analisis dengan menggunakan persamaan sebagai berikut:

𝜏

𝑡=

𝜋𝑑𝑏𝐿𝑃𝑑 (3.23)

dimana:

𝜏𝑡 = Tegangan lekat (MPa) P = beban maksimum (kgf)

de= diameter tulangan efektif (mm)

49

Hasil pengujian pull out selain didapatkan beban maksimum (pick load) adalah displacement yang terjadi termasuk besarnya elongation (perpanjangan) pada tulangan. LVDT digunakan dalam penelitian ini untuk mengukur besarnya slip yang terjadi pada free end. Sehingga untuk mendapatkan displacement pada loaded end adalah dengan mengurangi besarnya elongation yang terjadi pada daerah diluar area lekatan. Tekle (2015) Perumusan yang digunakan untuk menghitung besarnya displacement pada loaded end.

δ

l =δ

m –δ

e (3.24)δ

e = 𝑃𝑙𝐴𝑏𝐸𝑏

(3.25)

dimana :

δl = Slip yang terjadi pada loaded end (mm)

δm = Displacment yang terbaca pada computer (mm)

δe = Elongation

P = Beban (N)

50

𝐸𝑏 = Modulus elastisitas tulangan (MPa)

l = panjang tulangan pada loaded end diluar area lekatan (mm)

3.10 Perbandingan Hasil Pengujian Dengan Persamaan empiris.

Berdasarkan hasil pengujian eksperimental pull out di laboratium dan hasil analisis dengan menggunakan rumus didapatkan besarnya tegangan lekatan anatara tulangan dan beton. Selanjutnya besarnya tegangan lekatan hasil ekperimental akan dibandingkan dengan perhitungan tegangan lekatan dengan menggunakan persamaan empiris hasil penelitian yang telah dilakukan sebelumnya.

Beberapa penelitian yang telah dilakukan merumuskan persamaan untuk menghitung besarnya kuat lekat antara beton dan tulangan. Oragun et al (1977) merumuskan tegangan antara beton dan tulangan yang dipengaruhi oleh empat faktor yaitu mutu beton, diameter tulangan, panjang penyaluran serta ketebalan selimut beton. Perumusan hasil penelitian Oragun et al (1977) adalah sebagai tulangan dan beton geopolimer, dimana perumusan untuk menghitung besarnya tegangan lekatan antar tulangan dan beton geopolimer mengacu pada persamaan hasil penelitian Oragun (1977). Hasil penelitian kim park (2015) merumuskan persamaan baru berdasarkan persamaan Oragun (1977) dengan perbedaan besarnya faktor pada koefisien mutu beton dan koefisien ketebalan selimut beton terhadap diameter tulangan dengan perumusan sebagai berikut :

𝑢 = √𝑓′𝑐 [2.07 + 0.20𝑐𝑚𝑖𝑛

𝑑𝑏 + 4.15

𝑑𝑏

𝑙𝑑] (3.27)

dimana :

lb = Panjang lekatan anatara beton dan tulangan (mm)