vi

PENGARUH TEMPERATUR CURING PADA SIFAT

MEKANIK BETON GEOPOLIMER

NUR FADLILAH PRIYANKA NRP: 3113 105 027

DOSEN PEMBIMBING I: Prof. Dr. Ir. Triwulan, DEA. DOSEN PEMBIMBING II:

Januarti Jaya Ekaputri, ST. MT. PhD

PROGRAM STUDI LINTAS JALUR TEKNIK SIPIL FAKULTAS TEKNIK SIPIL DAN PERENCANAAN INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

TUGAS AKHIR – RC 141501

PENGARUH TEMPERATUR CURING PADA SIFAT

MEKANIK BETON GEOPOLIMER

NUR FADLILAH PRIYANKA NRP: 3113 105 027

DOSEN PEMBIMBING I: Prof. Dr. Ir. Triwulan, DEA. DOSEN PEMBIMBING II:

Januarti Jaya Ekaputri, ST. MT. PhD

PROGRAM STUDI LINTAS JALUR TEKNIK SIPIL FAKULTAS TEKNIK SIPIL DAN PERENCANAAN INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

vi

THE EFFECT OF CURING TEMPERATURE ON

MECHANICAL PROPERTIES OF GEOPOLYMER

CONCRETE

NUR FADLILAH PRIYANKA NRP: 3113 105 027

SUPERVISOR I:

Prof. Dr. Ir. Triwulan, DEA. SUPERVISOR II:

Januarti Jaya Ekaputri, ST. MT. PhD.

CIVIL ENGINEERING EXTENSION PROGRAM

FACULTY OF CIVIL ENGINEERING AND PLANNING SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY SURABAYA

FINAL PROJECT – RC 141501

THE EFFECT OF CURING TEMPERATURE ON

MECHANICAL PROPERTIES OF GEOPOLYMER

CONCERETE

NUR FADLILAH PRIYANKA NRP: 3113 105 027

SUPERVISOR I:

Prof. Dr. Ir. Triwulan, DEA. SUPERVISOR II:

Januarti Jaya Ekaputri, ST. MT. PhD.

CIVIL ENGINEERING EXTENSION PROGRAM

FACULTY OF CIVIL ENGINEERING AND PLANNING SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY SURABAYA

ii

Nama Mahasiswa : Nur Fadlilah Priyanka

NRP : 3113 105 027

Jurusan : Lintas Jalur Teknik Sipil

Dosen Pembimbing : Prof. Dr. Ir. Triwulan, DEA.

Dr. Eng. Januarti Jaya Ekaputri, ST, MT.

Abstrak

Beton Geopolimer adalah jenis beton yang tidak menggunakan semen dalam campourannya. Dikarenakan produksi semen menghasilkan 0.95 ton gas CO2, maka dibuatlah beton geopolimer ynag dapat mengurangi emisi gas CO2. Fly ash merupakan limbah dari hasil pembakaran batu bara dan salah satu limbah yang dapat dimanfaatkan sebagai binder pada pasta beton geopolimer. Tetapi fly ash membutuhkan alkali aktivator yang terdiri dari Sodium Hidroksida (NaOH) dan Sodium Silikat (Na2SiO3) sebagai pengikat.

iii

perbandingan alkali 2,5 dan mengalami proses steam curing pada temperatur 80oC selama 24 jam. Sedangkan pada kuat tekan pasta dan kuat tarik benda uji dogbone cenderung lebih tinggi pada perbandingan alkali 1,5.

iv

CONCRETE

Student : Nur Fadlilah Priyanka NRP : 3113 105 027

Department : Civil Engineering Extension Program Supervisor : Prof. Dr. Ir. Triwulan, DEA.

Dr. Eng. Januarti Jaya Ekaputri, ST, MT.

Abstract

Concrete Geopolymer is a type of concrete that is not using cement in mixed. Due to the production of cement produces 0.95 tons of gas CO2, it made concrete geopolimer unjust can reduce the greenhouse gas CO2. Fly ash is a waste from the result of the burning of coal and one of the waste that can be used as a binder in concrete geopolymer paste. But fly ash need alkali consisting of activator Sodium Hidroksida (Na OH) and Sodium no silicates (Na2SiO3) as strapping.

v

From the test result obtained strong press maximum, strong pull sides, and modulus maximum elasticity on the comparison of alkali 2.5 and undergoing a process of steam curing in temperatures 80oC for 24 hours. While on the strong press pasta and strong pull test dogbone objects tend to be higher on the comparison of alkali 1.5.

vi

Dengan memanjatkan puji syukur atas kehadirat Allah

SWT yang telah memberikan rahmat dan hidayah-Nya. Serta

shalawat serta salam kepada junjungan kita Nabi Muhammad

SAW, sehingga saya dapat menyelesaikan Proposal

Penelitian ini dengan baik dan lancar.

Selama menyusun Proposal Penelitian hingga selesai,

tak lepas dari bantuan dari semua pihak yang membantu, baik

secara langsung maupun tidak. Dalam kesempatan kali ini,

perkenankan saya mengucapkan terima kasih yang

sebesa-besarnya kepada :

1.

Kedua orang tua/wali kami, saudara-saudara kami

tercinta yang senantiasa memberikan dukungan,

semangat serta doa, sehingga saya dapat menyelesaikan

laporan ini.

2.

Ibu Prof. Dr. Ir. Triwulan, selaku dosen pembimbing

pertama.

3.

Ibu Dr. Eng. Januarti Jaya Ekaputri, ST. MT., selaku

dosen pembimbing kedua.

4.

Bapak/Ibu dosen pengajar yang telah memberikan

bekal ilmu pengetahuan selama di kelas.

5.

Rekan-rekan mahasiswa yang telah memberikan

dukungan serta kerjasama yang baik.

6.

Semua pihak yang telah membantu sehingga Proposal

Penelitian ini terselesaikan.

vii

LEMBAR PENGESAHAN ... i

Abstrak ... ii

KATA PENGANTAR ... vi

DAFTAR ISI ... vii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xv

BAB 1 PENDAHULUAN ... 1

1.1.Latar Belakang ... 1

1.2.Perumusan Masalah ... 3

1.3.Tujuan ... 3

1.4.Manfaat ... 4

1.5.Batasan Masalah ... 4

BAB 2 TINJAUAN PUSTAKA ... 5

2.1.Efek Beton Konvensional Terhadap Lingkungan . 5

2.2.Beton Geopolimer ... 6

2.2.1.Fly Ash Sebagai Material Binder ... 7

2.2.2.Alkali Sebagai Pengikat Binder ... 13

2.2.3.Temperatur Perawatan Beton ... 14

2.2.4.Plastiment-VZ ... 17

BAB 3 METODOLOGI ... 19

3.1.Umum ... 19

3.2.Persiapan Material ... 22

3.3.Persiapan Material ... 22

3.3.1.Fly Ash ... 22

viii

3.3.3.Sodium silikat (Na2SiO3) ... 25

3.3.4.Agregat Kasar ... 25

3.3.5.Agregat Halus ... 33

3.3.6.Plastiment-VZ ... 41

3.4.Pembuatan Mix Design ... 41

3.4.1.Mix Design Pasta Beton Geopolimer... 41

3.4.2.Mix Design Benda Uji Tensile... 43

3.4.3.Mix Design Beton Geopolimer ... 47

3.4.4.Berat Benda Uji ... 51

3.4.5.Proses Pembuatan Beton Geopolimer ... 54

3.5.Curing... 55

3.6.Pengujian Beton Geopolimer ... 60

3.6.1.Tes Setting Time (ASTM C 191) ... 60

3.6.2.Tes Slump (ASTM C 143/ C 143M - 03) ... 61

3.6.3.Tes Porositas (AFNOR NF B 49104) ... 62

3.6.4.Tes Kuat Tekan (ASTM C 39/C-39M-03) .. 64

3.6.5.Uji Berat Volume Beton ... 65

3.6.6.Uji Kuat Tarik Belah (SplitASTM

C496/C496M-04) ... 66

3.6.7.Tes Kuat Tarik (ASTM C 469-02) ... 66

3.6.8.Tes Modulus Elastisitas (ASTM C 469-02) 68

3.6.9.Poisson’s Ratio ... 74

BAB 4 ANALISA DATA ... 77

4.1.Pengetesan Terhadap Material Yang Digunakan . 77

4.1.1.Agregat Kasar ... 77

4.1.2.Agregat Halus ... 82

ix

4.2.1.Uji XRF ... 88

4.2.2.Uji XRD ... 90

4.3.Beton Geopolimer ... 91

4.3.1.Tes Setting Time ... 91

4.3.2.Analisa Tes Uji Tekan Benda Uji Pasta ... 101

4.3.3.Analisa Tes Uji Dogbone ... 106

4.3.4.Tes Slump Beton Geopolimer ... 110

4.3.5.Analisa Hasil Tes Kuat Tekan Beton

Geopolimer ... 112

4.3.6.Analisa Uji Berat Volume Beton

Geopolimer ... 128

4.3.7.Analisa Uji Kuat Tarik Belah Beton

Geopolimer ... 131

4.3.8.Analisa

Uji

ModulusYoung

Beton

Geopolimer ... 134

4.3.9.Analisa Poisson’s Ratio ... 148

4.3.10.Analisa Uji Porositas Beton Geopolimer 150

4.3.11.Analisa Peranan H2O, Si, dan Al Pada Beton

Geopolimer ... 152

BAB 5 KESIMPULAN DAN SARAN ... 177

5.1.Kesimpulan ... 177

5.2.Saran ... 178

DAFTAR PUSTAKA ... 179

xi

Gambar 2.1. Grafik perencanaan kenaikan produksi semen

sampai tahun 2050 (CEMBUREAU, 2010) ... 5

Gambar 2.2. Struktur kimia Poly(sialate) (Davidovits,

1994) ... 7

Gambar 2.3. Hasil Kuat Tekan Beton Umur 7 Hari (Mishra,

dkk, 2008) ... 15

Gambar 2.4. Hasil Kuat Tekan Beton Umur 28 Hari (Mishra,

dkk, 2008) ... 16

Gambar 3.1. Metodologi penelitian ... 20

Gambar 3.2. Fly ash dari PT. Petrokimia Gresik ... 23

Gambar 3.3. Larutan NaOH 8M ... 25

Gambar 3.4. Agregat Kasar ... 26

Gambar 3.5. Satu set Ayakan Batu Pecah ... 32

Gambar 3.6. Satu Set Ayakan Pasir ... 41

Gambar 3.7. Ukuran benda uji dogbone ... 45

Gambar 3.8. Komposisi Beton Geopolimer ... 48

Gambar 3.9. Benda uji yang dibungkus dengan plastik

sebelum dimasukkan kedalam mesin steam ... 56

Gambar 3.10. Benda uji dalam mesin sream ... 57

Gambar 3.11. Benda uji yang ditutup karung goni ... 57

Gambar 3.12. Time History temperatur curing ... 58

Gambar 3.13. Proses pengaplikasian steam curing di

lapangan (1) ... 59

Gambar 3.14. Proses pengaplikasian steam curing di

lapangan (2) ... 59

xii

Gambar 3.16. Grafik modulus elastisitas ... 69

Gambar 3.17. Posisi peletakan strain gauge pada beton

geopolimer ... 70

Gambar 3.18. Tampilan Data Logger dengan strain gauge

yang telah terbaca ... 71

Gambar 3.19. Tampilan data output strain gauge dalam

format .csv ... 72

Gambar 3.20. Grafik cara menentukan modulus elastisitas 73

Gambar 3.21. Pengukuran perhitungan poisson’s ratio ... 74

Gambar 3.22. Grafik Poisson’s Ratio ... 76

Gambar 4.1. Lengkung Ayakan Batu Pecah ... 82

Gambar 4.2. Lengkung ayakan pasir ... 88

Gambar 4.3. XRD

fly ash

PT. Petrokimia Gresik ... 90

Gambar 4.4. Grafik setting time dengan tambahan silica fume

... 93

Gambar 4.5, Grafik setting time dengan tambahan

superplasticizer... 95

Gambar 4.6. Grafik setting time dengan tambahan sikatard

930 ... 97

Gambar 4.7. Hubungan antara setting time dengan tambahan

silica fume, superplasticizer, dan sikatard 930 ... 98

Gambar 4.8. Grafik pengikatan awal dan akhir setting time

dengan tambahan plastiment VZ ... 99

Gambar 4.9. Grafik pengikatan awal dan akhir setting time

tanpa tambahan plastiment VZ ... 100

Gambar 4.10. Diagram kuat tekan pasta geopolimer umur 28

hari ... 105

xiii

xiv

Gambar 4.24. Grafik hasil tes kuat tarik belah beton

geopolimer ... 133

Gambar 4.25, Grafik hasil pengujian modulus young ... 135

Gambar 4.26. Grafik hubungan modulus elastisitas dan kuat

tekan ... 136

Gambar 4.27. Grafik 50µ - 0,4 f’c pada B-1,5-normal ... 137

Gambar 4.28. Grafik 50µ - 0,4 f’c pada B-1,5-40 ... 138

Gambar 4.29. Grafik 50µ - 0,4 f’c pada B-1,5-60 ... 139

Gambar 4.30. Grafik 50µ - 0,4 f’c pada B-1,5-80 ... 140

Gambar 4.31. Grafik 50µ - 0,4 f’c pada B-2-normal ... 141

Gambar 4.32. Grafik 50µ - 0,4 f’c pada B-2-40 ... 142

Gambar 4.33. Grafik 50µ - 0,4 f’c pada B-2-60 ... 143

Gambar 4.34. Grafik 50µ - 0,4 f’c pada B-2-80 ... 145

Gambar 4.35. Grafik 50µ - 0,4 f’c pada B-2,5-normal. .... 145

Gambar 4.36. Grafik 50µ - 0,4 f’c pada B-2,5-40. ... 146

Gambar 4.37. Grafik 50µ - 0,4 f’c pada B-2,5-60 ... 147

Gambar 4.38. Grafik 50µ - 0,4 f’c pada B-2,5-80 ... 148

Gambar 4.39. Hubungan antara modulus elastisitas dan

poisson’s ratio ... 150

Gambar 4.40. Grafik porositas total, terbuka, dan

tertutup ... 152

Gambar 4.41. Hubungan Si/Al dengan kuat tekan... 154

Gambar 4.42. Hubungan Si/Al dengan kuat tarik ... 159

Gambar 4.43. Hubungan Si/Al dengan modulus

elastisitas ... 160

Gambar 4.44. Hubungan Si/Al dengan poisson’s ratio ... 160

Gambar 4.45. Hubungan SiO2/Al2O3 pada kuat tekan .... 161

xv

xvii

Tabel 2.1. Sepuluh teratas daftar negara produsen batubara

pada tahun 2013 ... 8

Tabel 2.2. Presentase sumber daya mineral yang tersedia di

Indonesia ... 8

Tabel 2.3. Jumlah produksi batubara 5 tahun terakhir ... 9

Tabel 2.4. Penggunaan batubara ke perusahaan dalam negeri

5 tahun terakhir ... 9

Tabel 2.5. Penjualan batubara ke luar negeri 5 tahun

terakhir ... 9

Tabel 2.6. Jumlah limbah fly ash di Indonesia dalam 5 Tahun

... 10

Tabel 2.7. Oksida yang terkandung dalam fly ash ... 12

Tabel 2.8. Komponen pasta Silverstrim, dkk (1997) ... 13

Tabel 2.9. Hasil Kuat Tekan Benda Uji (Hardjito, 2005) .. 14

Tabel 2.10. Proporsi Campuran Penelitian Olivia Dan Nikraz

(2011) ... 16

Tabel 2.11. Hasil Kuat Tekan Dan Kuat Belah Penelitian

Olivia Dan Nikraz (2011) ... 16

Tabel 3.1. Senyawa yang terkandung pada sodium silikat 25

Tabel 3.2. Kode benda uji pasta ... 42

Tabel 3.3. Komposisi pasta geopolimer ... 43

Tabel 3.4. Kode benda uji dogbone ... 44

Tabel 3.5. Komposisi benda uji dogbone ... 46

Tabel 3.6. Kebutuhan sampel benda uji dogbone

geopolimer ... 47

xviii

Tabel 3.8. Komposisi benda uji beton geopolimer ukuran

diameter 10 cm dan tinggi 20 cm ... 50

Tabel 3.9. Kebutuhan sampel benda uji beton geopolimer

ukuran diameter 10 cm dan tinggi 20 cm ... 51

Tabel 3.10. Volume kebutuhan alkali aktivator benda uji

dogbone ... 52

Tabel 3.11. Volume kebutuhan alkali aktivator benda uji

ukuran diameter 10 cm dan tinggi 20 cm ... 54

Tabel 3.12. Jenis strain gauge yang digunakan ... 70

Tabel 3.13 Spesifikasi strain gauge... 71

Tabel 4.1. Berat jenis batu pecah ... 77

Tabel 4.2. Kelembapan batu pecah ... 77

Tabel 4.3. Air resapan batu pecah ... 78

Tabel 4.4. Berat volume batu pecah ... 79

Tabel 4.5. Kebersihan batu pecah terhadap lumpur

(Pencucian)... 79

Tabel 4.6. Keausan agregat kasar ... 80

Tabel 4.7. Hasil analisa saringan batu pecah ... 81

Tabel 4.8. Berat jenis pasir ... 82

Tabel 4.9. Kelembaban pasir ... 83

Tabel 4.10. Air resapan pasir ... 84

Tabel 4.11. Berat volume pasir ... 84

Tabel 4.12. Kebersihan pasir dari bahan organik ... 85

Tabel 4.13. Kebersihan pasir terhadap lumpur (Pengendapan)

... 86

Tabel 4.14. Kebersihan pasir terhadap lumpur/pencucian .. 86

xix

Tabel 4.16. Komposisi fly ash berdasarkan hasil uji di

Sucofindo ... 89

Tabel 4.17. Kandungan mineral pada

fly ash ...

91

Tabel 4.18. Hasil tes setting time dengan tambahan silica

fume ... 92

Tabel 4.19. Hasil tes setting time dengan tambahan

superplasticizer ... 94

Tabel 4.20. Hasil tes setting time dengan tambahan sikatard

930 ... 96

Tabel 4.21, Hasil uji kuat tekan pasta ... 101

Tabel 4.22. Hasil uji slump ... 111

Tabel 4.23. Hasil kuat tekan beton geopolimer ... 112

Tabel 4.24. Hasil uji berat volume beton geopolimer ... 128

Tabel 4.25. Hasil tes kuat tarik belah beton geopolimer .. 131

Tabel 4.26. Hasil pengujian modulus elastisitas ... 134

Tabel 4.27. Hasil poisson’s ratio beton geopolimer ... 148

Tabel 4.28. Hasil uji porositas beton geopolimer ... 150

Tabel 4.29. Perhitungan massa air dalam 1 liter larutan NaOH

... 153

Tabel 4.30. Massa NaOH(s) dan H2O pada NaOH ... 154

Tabel 4.31. Massa Na2O dan H2O dalam NaOH(s) ... 154

Tabel 4.32. Massa SiO2, Na2O, H2O, dalam Na2SiO3 .. 155

Tabel 4.33. Total H2O pada beton geopolimer ... 156

Tabel 4.34. Total Solid pada beton geopolimer ... 157

Tabel 4.35. Hasil H2O/Solid pada beton geopolimer ... 157

Tabel 4.36. Perhitungan Si pada beton geopolimer ... 157

Tabel 4.37. Perhitungan Al pada beton geopolimer ... 158

xx

1 Latar Belakang

Semen merupakan material utama dalam pembuatan beton. Kebutuhan beton yang semakin meningkat membuat produksi semen juga meningkat. Padahal dalam produksinya semen mengeluarkan gas CO2 yang berbahaya bagi lingkungan. Dalam hal ini saat 1 ton semen diproduksi, maka secara langsung 0,55 ton gas CO2 terbentuk dan 0,40 ton terbentuk pada saat proses pembakaran. Banyaknya gas CO2 dihitung berdasarkan banyaknya bahan bakar yang digunakan pada proses tersebut sehingga bisa disimpulkan bahwa jika 1 ton semen diproduksi maka menghasilkan 0,95 ton gas CO2 (Davidovits, 1994).

Beton geopolimer saat ini menjadi salah satu alternatif yang dilakukan untuk menggantikan kebutuhan beton berbahan semen. Meskipun begitu bukan berarti beton geopolimer tidak menghasilkan emisi gas CO2. Gas CO2 dikeluarkan saat pengolahan materialnya, sebagai contoh pengolahan kaolin menghasilkan 0,180 ton gas CO2 dari hasil pembakaran menggunakan bahan bakar karbon, 6 kali lebih sedikit daripada beton konvensional. Sedangkan fly ash menghasilkan 0,106 ton gas CO2 dari proses pengolahannya, lebih sedikit 9 kali dari yang dikeluarkan beton konvensional. (Davidovits, 2008). Dengan adanya beton geopolimer ini paling tidak dapat mengurangi emisi gas CO2 sebanyak 80% di atmosfer (Rangan dan Wallah, 2006).

dan sodium silikat dengan jumlah 0,4 – 2,5 dari perbandingan dengan jumlah sodium hidroksida (Hardjito, 2005).

Beton geopolimer yang diletakkan pada suhu ruang mempunyai kuat tekan rata-rata 20 MPa, setelah selama 4 jam pada suhu 200C, dan pada saat umur beton mencapai 28 hari, maka kuat tekan dapat mencapai 70-100 MPa (Davidovits, 1994). Davidovits (2008), juga membuktikan temperatur curing yang lebih tinggi akan menghasilkan kuat tekan beton yang lebih tinggi pula. Walaupun demikian peningkatan suhu yang melebihi 600C tidak terlalu menghasilkan kuat tekan yang signifikan. Dry curing mempunyai kuat tekan 15% lebih kuat dibandingkan dengan steam curing. Proses curing dapat ditunda untuk beberapa hari asal tidak lebih dari 5 hari dari proses pembuatan beton. Pengaruh steam curing terhadap beton geopolimer berguna untuk mempercepat proses polimerisasi dan memberikan kuat tekan yang lebih tinggi daripada beton yang berada pada normal curing (Davidovits, 2008).

Kuat tekan dapat semakin bertambah seiring bertambahnya kadar NaOH dari 8M – 16M. Peningkatan kuat tekan beton tersebut dapat didukung seiring bertambahnya waktu dalam proses curing beton geopolimer. Bagaimanapun ketika waktu curing bertambah dari 48 jam ke 72 jam, menghasilkan kuat tekan yang tidak terlalu bervariasi (Mishra, dkk, 2008). Dengan semakin tingginya kadar NaOH maka akan membuat campuran yang baik antara agregat dan pasta beton geopolimer (Anuar, dkk, 2011).

Menurut penelitian yang dilakukan oleh Hardjito, dkk (2004), perbandingan Na2SiO3:NaOH = 2,5 memilki kuat tekan tertinggi yaitu 56,8 MPa. hal ini dibenarkan oleh Al Bakri, dkk (2012) yang juga mengatakan bahwa kuat tekan tertinggi ada pada perbandingan Na2SiO3:NaOH = 2,5.

geopolimer tersebut akan berada pada temperatur steam curing yang berbeda-beda yaitu normal curing, 400, 600, dan 800 selama 24 jam. Adapun jenis benda uji yang akan dibuat berupa pasta geopolimer, dogbone, dan beton geopolimer. Pasta geopolimer yang dibuat akan diuji kuat tekan pada umur 28 hari, sedangkan untuk dogbone akan diuji tarik pada umur 28 hari, dan untuk benda uji beton geopolimer akan diuji tekan pada umur beton 3, 7, 14, 21, dan 28 hari, uji tarik belah dan modulus elastistas pada umur beton 28 hari.

Perumusan Masalah

Dengan penjelasan di atas, maka dalam penelitian ini terdapat permasalahan sebagai berikut :

1. Pada kondisi berbagai temperatur curing, berapakah yang menghasilkan beton dengan kuat tekan dan kuat belah terbaik? 2. Pada perbandingan NaOH dan Na2SiO3, berapakah yang

menghasilkan beton dengan kuat tekan dan kuat belah terbaik? 3. Berapakah besar modulus elastisitas dari beton geopolimer

tersebut?

4. Berapakah kuat tarik langsung yang dihasilkan dari beton geopolimer tersebut?

Tujuan

1. Mendapatkan kondisi temperatur curing terbaik yang menghasilkan beton dengan kuat tekan dan kuat tarik belah terbaik.

2. Mendapatkan perbandingan NaOH dan Na2SiO3 yang dapat ditambahkan pada beton geopolimer.

3. Mendapatkan nilai modulus elastisitas dari beton geopolimer tersebut.

4. Mendapatkan nilai kuat tarik langsung yang dihasilkan dari beton geopolimer tersebut.

Manfaat

Dalam penulisan laporan penelitian ini diharapkan dapat memberikan manfaat sebagai berikut ini :

1. Hasil dari penelitian ini dapat dijadikan pedoman untuk memanfaatkan limbah fly ash sebagai material beton.

2. Hasil dari penelitian ini dapat berguna untuk menggantikan penggunaan beton konvensional.

Batasan Masalah

Dalam penyusunan laporan penelitian ini penulis melakukan batasan permasalahan agar tidak timbul penyimpangan terhadap permasalahan yang semakin meluas. Batasan permasalahan adalah sebagai berikut :

1. Semua hal yang berkaitan dengan perencanaan maupun pembuatan geopolimer tidak dipandang dari segi biaya jika dibandingkan dengan beton konvensional.

2. Semua data dan hasil yang dicantumkan dalam laporan penelitian berdasarkan hasil penelitian di laboratorium.

5 Pada bab ini akan dijelaskan tentang efek dari material yang terkandung dalam beton konvensional, perkembangan dan penelitian mengenai beton geopolimer dengan material yang digunakan fly ash beserta proses curing beton geopolimer tersebut.

Efek Beton Konvensional Terhadap Lingkungan Beton konvesional merupakan beton yang menggunakan semen sebagai bindernya. Beton konvensional ini menjadi jenis beton yang umum digunakan di dunia konstruksi. Hal inilah yang membuat semen dan beton turut menyumbangkan emisi gas CO2 sebanyak 5-8% (Scrivener, 2014).

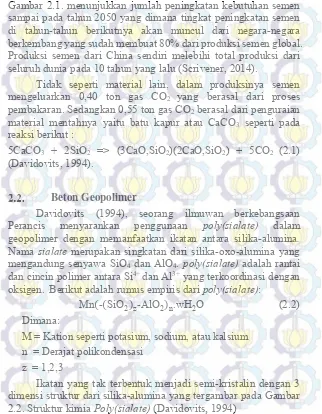

Gambar 2.1. menunjukkan jumlah peningkatan kebutuhan semen sampai pada tahun 2050 yang dimana tingkat peningkatan semen di tahun-tahun berikutnya akan muncul dari negara-negara berkembang yang sudah membuat 80% dari produksi semen global. Produksi semen dari China sendiri melebihi total produksi dari seluruh dunia pada 10 tahun yang lalu (Scrivener, 2014).

Tidak seperti material lain, dalam produksinya semen mengeluarkan 0,40 ton gas CO2 yang berasal dari proses pembakaran. Sedangkan 0,55 ton gas CO2 berasal dari penguraian material mentahnya yaitu batu kapur atau CaCO3 seperti pada reaksi berikut :

5CaCO3 + 2SiO2 => (3CaO,SiO2)(2CaO,SiO2) + 5CO2 (2.1) (Davidovits, 1994).

Beton Geopolimer

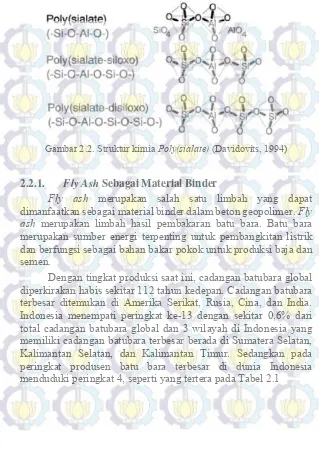

Davidovits (1994), seorang ilmuwan berkebangsaan Perancis menyarankan penggunaan poly(sialate) dalam geopolimer dengan memanfaatkan ikatan antara silika-alumina.

Nama sialate merupakan singkatan dari silika-oxo-alumina yang mengandung senyawa SiO4 dan AlO4. poly(sialate) adalah rantai dan cincin polimer antara Si4+ dan Al3+ yang terkoordinasi dengan oksigen. Berikut adalah rumus empiris dari poly(sialate):

Mn(-(SiO2)z-AlO2)n.wH2O (2.2) Dimana:

M = Kation seperti potasium, sodium, atau kalsium n = Derajat polikondensasi

z = 1,2,3

Gambar 2.2. Struktur kimia Poly(sialate) (Davidovits, 1994)

2.2.1. Fly Ash Sebagai Material Binder

Fly ash merupakan salah satu limbah yang dapat dimanfaatkan sebagai material binder dalam beton geopolimer. Fly ash merupakan limbah hasil pembakaran batu bara. Batu bara merupakan sumber energi terpenting untuk pembangkitan listrik dan berfungsi sebagai bahan bakar pokok untuk produksi baja dan semen.

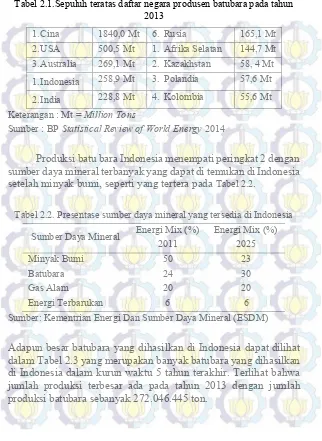

Tabel 2.1.Sepuluh teratas daftar negara produsen batubara pada tahun 2013

1.Cina 1840,0 Mt 6. Rusia 165,1 Mt

2.USA 500,5 Mt 1. Afrika Selatan 144,7 Mt

3.Australia 269,1 Mt 2. Kazakhstan 58, 4 Mt

1.Indonesia 258,9 Mt 3. Polandia 57,6 Mt

2.India 228,8 Mt 4. Kolombia 55,6 Mt

Keterangan : Mt = Million Tons

Sumber : BP Statistical Review of World Energy 2014

Produksi batu bara Indonesia menempati peringkat 2 dengan sumber daya mineral terbanyak yang dapat di temukan di Indonesia setelah minyak bumi, seperti yang tertera pada Tabel 2.2.

Tabel 2.2. Presentase sumber daya mineral yang tersedia di Indonesia

Sumber Daya Mineral Energi Mix (%) 2011

Energi Mix (%) 2025

Minyak Bumi 50 23

Batubara 24 30

Gas Alam 20 20

Energi Terbarukan 6 6

Sumber: Kementrian Energi Dan Sumber Daya Mineral (ESDM)

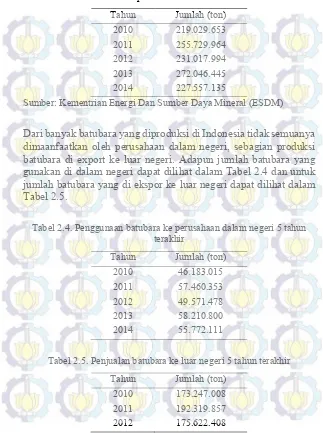

Tabel 2.3. Jumlah produksi batubara 5 tahun terakhir

Tahun Jumlah (ton)

2010 219.029.653

2011 255.729.964

2012 231.017.994

2013 272.046.445

2014 227.557.135

Sumber: Kementrian Energi Dan Sumber Daya Mineral (ESDM)

Dari banyak batubara yang diproduksi di Indonesia tidak semuanya dimaanfaatkan oleh perusahaan dalam negeri, sebagian produksi batubara di export ke luar negeri. Adapun jumlah batubara yang gunakan di dalam negeri dapat dilihat dalam Tabel 2.4 dan untuk jumlah batubara yang di ekspor ke luar negeri dapat dilihat dalam Tabel 2.5.

Tabel 2.4. Penggunaan batubara ke perusahaan dalam negeri 5 tahun terakhir

Tahun Jumlah (ton)

2010 46.183.015

2011 57.460.353

2012 49.571.478

2013 58.210.800

2014 55.772.111

Tabel 2.5. Penjualan batubara ke luar negeri 5 tahun terakhir

Tahun Jumlah (ton)

2010 173.247.008

2011 192.319.857

Lanjutan Tabel 2.5.

Tahun Jumlah (ton)

2013 208.324.066

2014 174.443.318

Tiap batu bara yang dibakar akan menghasilkan paling sedikitnya 5% polutan padat yang berupa fly ash dan bottom ash.

Dari total polutan padat yang dikeluarkan, 80-90% nya merupakan

flyash, dan selebihnya merupakan bottom ash (Wardhana,2011).

Jadi dari data pada Tabel 2.4 dapat dihitung jumlah limbah fly ash

yang ada di Indonesia seperti yang tertera dalam Tabel 2.6

Tabel 2.6. Jumlah limbah fly ash di Indonesia dalam 5 Tahun

Tahun Batu bara Jumlah

2010 46.183.015 2309150,75 2078235,7

2011 57.460.353 2873017,65 2585715,9

2012 49.571.478 2478573,9 2230716,5

2013 58.210.800 2910540 2619486

2014 55.772.111 2788605,55 2509745

Menurut ASTM C-618 (ASTM, 1995:304) fly ash

didefinisikan sebagai butiran halus residu pembakaran batu bara atau bubuk batu bara. Pada beton geopolimer, fly ash berfungsi sebagai pengikat material beton. Kandungan utama fly ash terdiri atas senyawa silicate glass yang mengandung silika (Si), alumina (Al), Ferrum (Fe), dan kalsium (Ca). Terdapat 3 kelas fly ash

menurut ASTM C618, yaitu:

Beberapa fly ash kelas C mengandung CaO lebih tinggi dari 10% yang dihasilkan dari pembakaran lignite atau sub-bitumen batubara (batubara muda).

a. Kadar (SiO2 + Al2O3 + Fe2O3) > 50% b. Kadar CaO mencapai 10%

c. Kadar SO3 < 5%

Kelas F

Fly ash yang dihasilkan dari pembakaran anthracite atau bitumen batu bara.

a. Kadar (SiO2 + Al2O3 + Fe2O3) > 70 % b. Kadar SO2 < 5%

c. Kadar CaO < 5%

Fly ash kelas F disebut juga low-calcium fly ash, yang tidak mempunyai sifat cementitious dan hanya bersifat pozolanic.

Kelas N

Pozzolan alami atau hasil pembakaran yang dapat digolongkan antara lain tanah diatomic, opaline chertz, shales, tuff dan abu vulkanik, yang mana biasa diproses melalui pembakaran atau tidak melalui proses pembakaran. Selain itu juga mempunyai sifat pozzolan yang baik.

Sehingga pada fly ash yang diambil dari PT. Petrokimia Gresik yang digunakan dalam penelitian ini merupakan fly ash

Tabel 2.7. Oksida yang terkandung dalam fly ash

Sumber: Sucofindo (2015)

Secara umum fly ash memiliki sifat-sifat sebagai berikut : 1. Non plastis

Artinya bersifat elastis yaitu bisa kembali lagi ke bentuk semula, misalnya pada saat dicampur dengan air awalnya memang terbentuk seperti adonan, tetapi setelah kering bisa kembali lagi ke bentuk awalnya yaitu abu, yang kemudiian akan terpisah dari adonan.

2. Tidak berkohesi

Artinya antar partikel yang terkandung di dalamnya tidak memilik kemampuan untuk saling melekat, atau bisa dikatakan butiran-butirannya saling berpisah, seperti pasir.

3. Berbutir sangat halus

Butirannya yang halus berukuran seperti lanau, dapat dilihat secara visual yang berbentuk abu.

(Dani, 2001)

Pemanfaatan fly ash sebagai bahan pengganti semen dalam material beton geopolimer, salah satunya dilakukan oleh Silverstrim, dkk (1997), dengan menggunakan material pasta seperti pada Tabel 2.8.

Tabel 2.8. Komponen pasta Silverstrim, dkk (1997)

Komponen (gram) Wt. %

NaOH 741 14,82

Na2SiO3 702 14,03

Fly ash kelas F 3557 71,15

Tambahan air 0 0

Pada percobaan ini, 2 benda uji pasta di curing pada temperatur 900C selama 18 jam. Setelah benda uji berumur 2 hari setelah masa percetakan, dilakukan uji tekan pada keduanya dan menghasilkan kuat tekan 86,8 MPa dan 77,0 MPa masing-masing pada benda uji pertama dan kedua.

Setelah penelitian yang dilakukan oleh Silverstrim, dkk (2008), semakin banyak dilakukan penelitian mengenai binder berbahan fly ash dengan variasi dan perlakuan beton yang beragam.

2.2.2. Alkali Sebagai Pengikat Binder

Meskipun fly ash bisa dimanfaatkan sebagai binder, tapi fly ash membutuhkan alkali aktivator sebagai pengikat. Hal ini dikarenakan fly ash tidak memiliki sifat pengikat seperti hal nya semen. Alkali aktivator yang umumnya digunakan terdiri dari sodium hidroksida 8M – 14M dan sodium silikat dengan perbandingan 0,4 – 2,5 (Hardjito, 2005).

Tabel 2.9. Hasil Kuat Tekan Benda Uji (Hardjito, 2005)

Campuran Konsentrasi NaOH Rasio Na2SiO3

terhadap NaOH Kuat Tekan Umur 7 Hari (MPa)

1 8M 0,4 17

2 8M 2,5 57

3 14M 0,4 48

4 14M 2,5 67

Efek dari Na2SiO3 terhadap NaOH bisa dilihat pada kuat tekan yang dihasilkan oleh campuran 1 dan 2, begitu juga dengan campuran 3 dan 4. Meskipun konsentrasi NaOH pada campuran 1 dan 2 sama, tetapi dengan adanya perbedaan pada rasio perbandingan Na2SiO3 terhadap NaOH, membuat kuat tekan campuran 2 lebih unggul dibandingkan campuran 1.

Sedangkan pada penelitian lain yang dilakukan oleh Olivia dan Nikraz (2011) memanfaatkan fly ash, NaOH 14M, sodium silikat, superplasticizer, dan tambahan air, menghasilkan kesimpulan yang sama seperti Hardjito (2005) yaitu semakin besar perbandingan antara natrium silikat dengan NaOH maka makin besar pula kuat tekannya. Penelitian yang dilakukan Olivia dan Nikraz (2011) menghasilkan kuat tekan sebesar 60,20 MPa pada umur 28 hari dan pada umur 91 hari mempunyai kuat tekan sebesar 63,29 MPa. Dibandingkan dengan beton yang mengandung OPC, beton geopolimer memiliki kuat tekan yang lebih besar karena kuat tekan pada beton OPC umur 28 hari sebesar 56,22 MPa dan kuat tekan pada umur 91 hari memiliki kuat tekan sebesar 59,86 MPa.

2.2.3. Temperatur Perawatan Beton

dalam cetakan diletakkan pada oven bersuhu 1000C selama 1 jam lalu didiamkan pada temperatur ruang sebelum di curing pada temperatur 600C.

Lama curing benda uji yang dilakukan Mishra, dkk (2008) beragam, yaitu 24 jam, 48 jam, dan 72 jam dan menghasilkan kuat tekan seperti pada Gambar 2.3 dan Gambar 2.4.

Gambar 2.3. Hasil Kuat Tekan Beton Umur 7 Hari (Mishra, dkk, 2008)

Selain itu Olivia dan Nikraz (2011) juga melakukan perbedaan temperatur curing pada beton geopolimer dan beton OPC. Pada beton geopolimer, diambil 3 metode curing yang berbeda yaitu 1) 24 jam untuk temperatur 600C, 2) 12 jam untuk temperatur 700C, dan 3) 24 jam untuk 750C, setelah itu beton geopolimer diletakkan pada temperatur ruang ynag berkisar antara 23-250C. Sedangkan untuk beton OPC, proses curing dilakukan dengan merendam beton kedalam air sampai 28 hari setelah itu dibiarkan diletakkan pada temperatur ruang. Adapun hasil penelitian yang dilakukan tertera didalam Tabel 2.10 dan Tabel 2.11.

Tabel 2.10. Proporsi Campuran Penelitian Olivia Dan Nikraz (2011)

Campuran Berat (kg/m

Keterangan : SP = Superplasticizer

2.2.4. Plastiment-VZ

Ada beberapa jenis bahan kimia yang dapat membantu menunda waktu setting time beton geopolimer, diantaranya Plastiment-VZ. Plastiment-VZ merupakan admixture jenis D menurut klasifikasi ASTM C 494-92, yang mengandung water reducer dan retarder admixture. Dalam hal ini retarder admixture

yang berfungsi sebagai pelambat waktu pengikatan beton (Maricar, dkk, 2013).

Adapun keuntungan dalam penggunaan Plastiment-VZ seperti yang tertera dalam product data sheet milik PT. Sika Indonesia sebagai berikut:

a. Menambah waktu setting time di cuaca panas.

b. Meningkatkan workability tanpa menambahkan jumlah air. c. Mengurangi penggunaan air tanpa mengurangi workability

d. Menambah kekuatan beton.

19

BAB 3

METODOLOGI

Umum

Studi Literatur

Membuat pasta untuk uji

setting time dan silinder ukuran

diameter 2 cm dan tinggi 4 cm

Membuat mix design

Lanjutan Gambar 3.1.

A

Curing pada temperatur normal curing, dan pada

temperatur 40ᵒ, 60ᵒ, dan 80ᵒ selama 24 jam

Uji berat volume Uji kuat tarik Belah

Uji porositas Uji modulus elastisitas

Umur pengujian : 28 hari Uji kuat tekan

Umur pengujian (hari) : 3, 7, 14, 21, 28

KESIMPULAN Pengujian Beton Geopolimer

Beton silinder ukuran diameter 10 cm dan tinggi 20 cm

Membuat Benda Uji

Analisa Data

FINISH Melepas beton dari cetakan (setelah 2 hari dari saat pencetakan)

Dogbone

Pengujian Dogbone

Persiapan Material

Studi literatur merupakan pengumpulan informasi tentang beton geopolimer, bagaimana cara pembuatan beton geopolimer, material apa saja yang dapat digunakan untuk pembuatan beton geopolimer. Literatur yang dibahas berasal dari beberapa jurnal dan penelitian-penelitian sebelumnya.

Persiapan Material

Sebelum melakukan penelitian, perlu adanya persiapan material yang akan digunakan material-material tersebut adalah :

Fly Ash

NaOH 8M

Sodium Silikat (Na2SiO3) Agregat kasar

Agregat halus Plastiment-VZ

Penggunaan NaOH 8M bertujuan untuk memperlama waktu setting time.

3.3.1. Fly Ash

Gambar 3.2. Fly ash dari PT. Petrokimia Gresik

3.3.1.1. Uji XRF (X-Ray Fluorescense)

Uji XRF ini dilakukan untuk mengetahui karakteristik fly ash melalui presentase komposisi undur-unsur yang terkandung dalam fly ash. Sebagian besar unsur yang terkandung dalam fly ash adalah alumina dan silika. Dalam hal ini pengujian XRF dilakukan di PT. Sucofindo.

3.3.1.2. Tes XRD (X-Ray Diffraction)

Analisa XRD (X-Ray Diffraction) bertujuan untuk mengetahui komposisi dan intensitas mineral utama penyusun fly ash. Pengujian ini dilakukan di laboratorium fisika FMIPA Universitas Negeri Makassar.

3.3.2. Sodium Hidroksida (NaOH)

n = M x V ... (3.1) Keterangan :

n = Jumlah mol zat terlarut (mol) M = Kemolaran larutan (𝑙𝑖𝑡𝑒𝑟𝑚𝑜𝑙) V = Volume larutan (liter)

Massa NaOH = n mol x Mr ... (3.2) Keterangan :

N mol = Jumlah mol zat terlarut (mol) Mr = Massa relative atom (𝑔𝑟𝑎𝑚𝑚𝑜𝑙)

Dari rumusan diatas dapat dibuat 1 liter larutan NaOH 8M. Berikut merupakan langkah-langkahnya :

a. Menghitung kebutuhan NaOH yang akan digunakan. n = V x M

= 1 liter x 8 𝑙𝑖𝑡𝑒𝑟𝑚𝑜𝑙 = 8 mol

b. Massa NaOH = n mol x Mr = 8 mol x 40 𝑔𝑟𝑎𝑚𝑚𝑜𝑙 = 320 gram

c. Menimbang NaOH sebanyak 320 gram. d. Memasukkan NaOH kedalam labu ukur.

e. Menambahkan aquades kedalam labu ukur sampai volumenya 1 liter.

f. Mengaduk larutan tersebut, gunakan sarung tangan dalam proses ini karena larutan NaOH menimbulkan rasa gatal bila tersentuh permukaan kulit.

h. Mendinginkanlarutan tersebut hingga suhu larutan tersebut sesuai dengan suhu ruangan.

Gambar 3.3. Larutan NaOH 8M

3.3.3. Sodium silikat (Na2SiO3)

Sodium silikat yang digunakan berupa gel yang didapatkan dari PT. Kasmaji. Spesifikasi dari sodium silikat tersebut tercantum dalam Tabel 3.1.

Tabel 3.1. Senyawa yang terkandung pada sodium silikat Senyawa yang Terkandung Presentase (%)

Si 17

SiO2 36,4

Na 13,7

Na2O 18,5

Sumber: PUSLITBANG tekMIRA (Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara

3.3.4. Agregat Kasar

diketahui bahwa material tersebut telah memenuhi persyaratan yang berlaku untuk pembuatan beton geopolimer.

Gambar 3.4. Agregat Kasar

3.3.4.1.

Percobaan Berat Jenis Batu Pecah (ASTM C

127-88 Reapp. 01)

a. Tujuan

Untuk mengetahui berapa besar berat jenis yang dimiliki oleh agregat kasar, dalam hal ini berat jenis batu pecah.

b. Peralatan

Timbangan 25 kg Keranjang kawat Kain lap

Oven c. Bahan

Batu pecah dengan ukuran 1 cm dalam kondisi SSD d. Prosedur

Timbang batu pecah sebanyak 3000 gram (W1). Masukkan ke dalam keranjang.

Keranjang berisi batu pecah dimasukkan kedalam wadah berisi air (posisinya berada dibawah timbangan).

Timbang beratnya dalam air (keranjang dan batu pecah)(W2).

e. Rumus yang Digunakan

Untuk mendapatkan berat jenis batu pecah maka digunakan persamaan :

Berat jenis pasir = 𝑊1

(𝑊1−𝑊2) ... (3.3)

Dimana :

W1= Berat batu pecah di udara (gram) W2= Berat batu pecah di air (gram)

3.3.4.2.Percobaan Kelembapan Batu Pecah (ASTM C 566-97

Reapp.04)

a. Tujuan

Untuk mengetahui / menentukan kelembapan batu pecah. b. Peralatan

Timbangan analisa 2000 gr Oven

Pan c. Bahan

Batu pecah dalam kondisi asli. d. Prosedur Pelaksanaan

Timbang batu pecah dalam kondisi asli sebanyak 500 gram (W1).

Masukkan pasir kedalam oven selama 24 jam dengan temperatur sebesar 110ᵒC - 150ᵒC.

Keluarkan batu pecah dari oven, dibiarkan, lalu ditimbang beratnya (W2).

Untuk mendapatkan kelembapan batu pecah, maka digunakan persamaan :

Kelembapan batu pecah = 𝑊1−𝑊2

𝑊1 × 100 % ... (3.4)

Dimana :

W1= Berat batu pecah asli (gram) W2= Berat batu pecah oven (gram)

3.3.4.3. Percobaan Air Resapan Pada Batu Pecah (ASTM

C127-88 Reapp. 01)

a. Tujuan

Untuk mengetahui kadar air resapan pada agregat kasar. b. Peralatan

Timbangan 25 kg Oven

c. Bahan

Batu pecah dalam kondisi SSD d. Prosedur

Timbang batu pecah kondisi SSD sebanyak 3000 gram. Masukkan kedalam oven selama 24 jam.

Batu pecah dikeluarkan, setelah dingin batu pecah ditimbang (W).

e. Rumus yang Digunakan

Untuk mendapatkan kadar air resapan batu pecah, maka digunakan persamaan :

Kadar air resapan = 3000−𝑊𝑊 × 100 % ... (3.5)

Dimana :

W= Berat batu pecah oven (gram)

3.3.4.4.Percobaan Berat Volume Batu Pecah (ASTM C 29 / C

29 M-97a)

Menentukan berat volume batu pecah baik dalam kondisi lepas maupun padat.

b. Peralatan Timbangan

Takaran berbentuk silinder dengan volume 10 liter. Alat perojok dari besi dengan diameter 16 mm, panjang

60 cm dan ujungnya bulat. c. Bahan

Batu pecah dalam kondisi kering d. Prosedur Pelaksanaan

Tanpa rojokan/lepas

1. Silinder dalam keadaan kosong ditimbang.

2. Isi silinder dengan batu pecah sampai penuh dan angkat setinggi 1 cm.

3. Silinder dijatuhkan ke lantai sebanyak tiga kali dan permukaannya diratakan.

4. Timbang silinder yang sudah terisi batu pecah. Degan rojokan

1. Timbang silinder dalam keadaan bersih dan kosong (W1).

2. Silinder diisi batu pecah 1/3 bagian dan dirook 25 kali. Demikian hingga penuh dan tiap 1/3 bagian dirojok 25 kali.

3. Ratakan permukaan batu pecah dan beratnya ditimbang (W2).

e. Rumus yang digunakan

Untuk mendapatkan berat volume, maka digunakan persamaan :

Berat volume pasir = (𝑊2−𝑊1)

𝑉 ... (3.6)

Dimana :

W1= Berat silinder (kg)

3.3.4.5. Test Kebersihan Batu Pecah Terhadap Lumpur / Pencucian (ASTM C 117-95)

a. Tujuan

Mengetahui kadar lumpur batu pecah. b. Peralatan

Timbangan analisa 2600 gram Saringan No. 200 dan No. 50 Oven dan pan

c. Bahan

Batu pecah kering oven d. Prosedur Pelaksanaan

Timbang batu pecah oven sebanyak 1000 gram (W1). Batu pecah dicuci hingga bersih, yaitu dengan mengaduk

pasir dengan air berkali-kali hingga tampak bening. Tuangkan air cucian kedalam saringan No. 200

berkali-kali.

Batu pecah yang ikut tertuang dan tinggal di atas saringan kembalikan ke pan.

Batu pecah di oven dengan suhu 110o dan 5o C. Setelah dingin ditimbang (W2).

e. Rumus yang Digunakan

Persamaan yang dapat digunakan yaitu

Kebersihan batu pecah = 𝑊1−𝑊2

𝑊1 × 100 % ... (3.7)

Dimana:

W1 = Berat batu pecah kering (gram) W2 = Berat batu pecah bersih kering (gram)

3.3.4.6.Test Keausan Agregat Kasar (ASTM C 131 – 03 )

a. Tujuan

Mengetahui persentase keausan batu pecah untuk beton dengan menggunakan mesin Los Angeles.

Mesin aus Los Angeles Saringan diameter Bola baja 12 buah Timbangan 2600 gram c. Bahan

Batu pecah kering oven sebanyak 5000 gram d. Prosedur Pengujian

Batu pecah diayak sebanyak 1250 gr untuk tiap ayakan Kumpulkan jadi satu (5000 gram) (W1)

Masukkan ke dalam mesin aus Los Angeles Masukkan bola baja 12 buah untuk gradasi A Tutup mesin dan baut sekrup dikencangkan

Putar mesin sebanyak 500 kali ( selama kurang lebih 15 menit )

Setelah kurang lebih 15 menit tutup mesin dibuka, batu pecah dan bola baja dikeluarkan.

Batu pecah disaring dengan ayakan no. 12 (1,7 mm) Yang tertinggal di atas saringan dicuci lalu di oven 24 jam.

Setelah 24 jam dikeluarkan dan didinginkan, lalu ditimbang (W2)

e. Rumus yang Digunakan

Persamaan yang digunakan yaitu

Kebersihan pasir = (𝑊1−𝑊2)

𝑊1 × 100% ... (3.8)

Dimana:

W1 = Berat sebelum diabrasi (gram) W2 = Berat setelah diabrasi (gram)

3.3.4.7.Analisa Saringan Batu Pecah (ASTM C136-95A)

a. Tujuan

Menentukan distribusi ukuran butir gradasi batu pecah b. Peralatan

Satu set ayakan ASTM dengan diameter 3/2”, ¾:, 3/8” bila perlu dengan ayakan diameter 4,75” dan 2,38” c. Bahan

Batu pecah dalam keadaan kering oven d. Prosedur Pelaksanaan

Masukkan batu pecah ke dalam ayakan yang telah disusun dari ayakan yang paling besar ( di atas) sampai ayakan yang paling kecil (paling kecil),

Kemudian goncang ayakan tersebut selama kurang lebih 10 menit.

Timbang batu pecah yang tertinggal pada masing – masing ayakan.

Mengontrol berat total = 15 kg.

Berat batu pecah yang tertinggal di masing-masing ayakan di plot kan kedalam grafik untuk menentukan kelayakan batu pecah.

Gambar 3.5. Satu set Ayakan Batu Pecah

3.3.5. Agregat Halus

dapat diketahui bahwa material tersebut telah memenuhi persyaratan yang berlaku untuk pembuatan beton geopolimer.

3.3.5.1.Percobaan Berat Jenis Pasir ( ASTM C 128 – 01 )

a. Tujuan

Untuk mengetahui berapa besar berat jenis yang dimiliki agregat halus dalam hal ini berat jenis pasir.

b. Peralatan

Labu takar 1000 ml Timbangan 2600 gram Oven

Pan Hair dryer/ kipas angin Kerucut dan rojokan SSD Bahan

Pasir c. Prosedur

Penyiapan pasir untuk kondisi SSD :

Rendam pasir 24 jam selanjutnya angkat dan tiriskan hingga airnya hilang.

Keringkan dengan hair dryer atau kipas angin sambil dibolak balik dengan sendok untuk mencari keadaan SSD.

Tempatkan kerucut SSD pada bidang datar yang tidak mengisap air.

Isi kerucut SSD 1/3 tingginya dan rojok 8 kali, isi lagi 1/3 tinggi dan rojok 8 kali, isi lagi 1/3 tinggi dan rojok 8 kali. Ratakan permukaannya dan angkat kerucutnya, bila pasir

masih berbentuk kerucut maka pasir belum SSD.

Keringkan lagi bila dan ulangi lagi pengisian dengan prosedur sebelumnya, bila kerucut diangkat dan pasir gugur tetapi berpuncak maka pasir sudah dalam kondisi SSD dan siap untuk digunakan dalam pengujian.

Timbang pasir kondisi SSD sebanyak 500 gram dan masukkan pasir ke dalam labu takar dan timbang. Isi labu takar yang berisi pasir dengan air bersih hingga

penuh.

Pegang labu takar yang sudah berisi air dan pasir posisi miring, putar ke kiri dan kanan hingga gelembung – gelembung udara dalam pasir keluar.

Sesudah gelembung-gelembung keluar tambahkan air ke dalam labu takar hingga batas kapasitas dan timbang (W1).

Keluarkan pasir dan air dari dalam labu takar dan labu takar dibersihkan kemudian isi labu takar dengan air sampai batas kapasitas dan timbang (W2).

d. Rumus yang Digunakan

Untuk mendapatkan berat jenis pasir, maka digunakan persamaan

Berat jenis pasir = (500+𝑊500

2)− 𝑊1 ... (3.9)

Dimana :

W1 = berat labu, pasir, dan air (gram) W2 = berat labu dan air (gram)

3.3.5.2.Percobaan Kelembaban Pasir ( ASTM C 566-97 Reapp.

04)

a. Tujuan

Untuk mengetahui / menentukan kelembapan pasir dengan cara kering.

b. Peralatan

Timbangan analisa 2600 gr Oven

Pan

c. Bahan

d. Prosedur Pelaksanaan

Timbang pasir dalam keadaan asli sebanyak 500 gram (W1).

Masukkan pasir ke dalam oven selama 24 jam dengan temperatur 110o C – 115o C.

Keluarkan pasir dari oven, dibiarkan sampai setelah itu ditimbang beratnya (W2).

e. Rumus yang Digunakan

Untuk mendapatkan kelembapan pasir, maka digunakan persamaan

3.3.5.3.

Percobaan Air Resapan Pada Pasir (ASTM C

128-01)

a. Tujuan

Menentukan kadar air resapan pada pasir. b. Peralatan

Timbangan 2600 gram Oven

Pan

c. Bahan

Pasir dalam kondisi SSD. d. Prosedur Pelaksanaan

Timbanglah pasir kondisi SSD sebanyak 500 gram (W1). Masukkan ke dalam oven selama 24 jam.

Pasir dikeluarkan dan setelah dingin baru ditimbang (W2).

Untuk mendapatkan air resapan pasir, maka digunakan

3.3.5.4.Percobaan Berat Volume Pasir (ASTM C 29/C 29M –

97)

Takaran berbentuk silinder dengan volume 3 liter Alat perojok dari besi

c. Bahan Pasir

d. Prosedur Pelaksanaan Tanpa rojokan /lepas

Silinder dalam keadaan kosong ditimbang.

Isi silinder dengan pasir sampai penuh dan angkat setinggi 1 cm.

Silinder dijatuhkan ke lantai sebanyak tiga kali dan permukaannya diratakan.

Timbang silinder yang sudah terisi pasir. Dengan rojokan

Timbang silinder dalam keadaan bersih dan kosong (W1). Silinder diisi pasir 1/3 bagian dan dirojok 25 kali. Demikian hingga penuh dan tiap 1/3 bagian dirojok 25 kali.

e. Rumus yang Digunakan

W2= Berat silinder dengan pasir (Kg) V= Volume (l)

3.3.5.5. Test Kebersihan Pasir Terhadap Bahan Organik

(ASTM C40-04)

a. Tujuan

Penentuan kadar zat organik dalam agregat yang digunakan di dalam adukan beton.

Botol bening diisi pasir sampai kurang lebih 130 ml. Tambahkan larutan NaOH sampai 200 ml dan tutup rapat

dan kocok botol kurang lebih 10 menit. Diamkan selama 24 jam.

Selanjutnya amati warna cairan di atas permukaan agregat halus yang ada dalam botol, bandingkan warnanya.

3.3.5.6. Test Kebersihan Pasir Terhadap Lumpur (Pengendapan)

a. Tujuan

Menentukan Banyaknya kadar lumpur dalam pasir. b. Peralatan

Botol bening diisi pasir dengan tinggi kurang lebih 6 cm. Isikan air ke dalam botol hingga hampir penuh dan tutup

rapat kemudian di kocok. Diamkan selama 24 jam.

Endapan lumpur dan pasir masing-masing diukur tingginya.

e. Rumus yang Digunakan

Persamaan yang digunakan yaitu

Kebersihan pasir = 𝐻ℎ × 100 % ... (3.13)

Dimana :

h= Tinggi lumpur (mm) H= Tinggi pasir (cm)

3.3.5.7.Test Kebersihan Pasir Terhadap Lumpur / Pencucian

(ASTM C117-03)

a. Tujuan

Mengetahui kadar lumpur pasir. b. Peralatan

c. Bahan

Pasir kering oven

Air

d. Prosedur Pelaksanaan

Timbangan pasir oven sebanyak 500 gram (W1).

Pasir dicuci hingga bersih, yaitu dengan mengaduk pasir dengan air berkali-kali hingga tampak bening.

Tuangkan air cucian kedalam saringan No. 200 berkali-kali.

Pasir yang ikut tertuang dan tinggal di atas saringan kembalikan ke pan.

Pasir di oven dengan suhu 110o C dan 5o C lalu ditimbang (W2).

e. Rumus yang Digunakan

Persamaan yang dapat digunakan yaitu

Kebersihan pasir = 𝑊1−𝑊2

𝑊1 × 100 % ... (3.14)

Dimana :

W1 = Berat pasir kering (gram) W2 = Berat pasir bersih kering (gram)

3.3.5.8.Analisa Saringan Pasir (ASTM C136-01)

a. Tujuan

Menentukan distribusi ukuran butiran / gradasi pasir. b. Peralatan

Tabel 3.2 - Ukuran Lubang ayakan

No. Mm

No. 4 4,76

No. 8 2,38

No. 16 1,19

No.30 0,6

No. 50 0,3

No. 100 0,15

Pan 0

c. Bahan

Pasir dalam keadaan kering oven d. Prosedur Pelaksanaan

Timbang pasir sebanyak 500 gram

Bersihkan saringan dengan sikat / kuas kemudian di susun.

Masukkan pasir dalam ayakan dengan ukuran saringan paling besar ditempatkan paling atas dan diguncang – guncang dengan tangan selama 10 menit.

Pasir yang tertinggal pada tiap – tiap ayakan ditimbang. Perlu untuk kontrol berat pasir secara keseluruhan adalah 500 gram.

Gambar 3.6. Satu Set Ayakan Pasir

3.3.6. Plastiment-VZ

Plastiment-VZ ini berfungsi untuk memperlambat waktu setting time dan menurunkan kadar air. Plastiment VZ merupakan jenis bahan kimia kelas D dengan fungsi sebagai water reducer dan retarder (ASTM C 494). Adapun bahan kimia plastiment VZ berupa Polyhydroxy Carbon Salts dengan berat jenis 1,17-1,19 (Maricar, 2013). Plastiment-VZ yang digunakan ini berasal dari PT. Sika Indonesia dan digunakan sebanyak 2% dari berat fly ash.

3.4. Pembuatan Mix Design

3.4.1. Mix Design Pasta Beton Geopolimer

bemda uji pasta tertera pada Tabel 3.2 dengan komposisi yang dapat dilihat pada Tabel 3.3.

Tabel 3.2. Kode benda uji pasta

No Benda Uji Kode Temperatur Perbandingan

Curing Na2SiO3 \: NaOH

1 P-1,5-normal Normal 1,5

2 P-1,5-40 40 1,5

3 P-1,5-60 60 1,5

4 P-1,5-80 80 1,5

5 P-2-normal Normal 2

6 P-2-40 40 2

7 P-2-60 60 2

8 P-2-80 80 2

9 P-2,5-normal Normal 2,5

10 P-2,5-40 40 2,5

11 P-2,5-60 60 2,5

12 P-2,5-80 80 2,5

Keterangan :

P – 1,5 – normal normal curing

Kode Pasta Perbandingan Na2SiO3 \: NaOH

P – 1,5 – 40 temperatur steam curing

Kode Pasta Perbandingan Na2SiO3 \: NaOH

P – 1,5 – 60 temperatur steam curing

P – 1,5 – 80 temperatur steam curing

Kode Pasta Perbandingan Na2SiO3 \: NaOH

Tabel 3.3. Komposisi pasta geopolimer

No Kode

Komposisi mix design pada benda uji dogbone geopolimer menggunakan komposisi yang sama seperti pada pasta. Hanya saja pada komposisi dogbone geopolimer ini terdapat tambahan agregat kasar dan agregat halus beserta plastiment-VZ. Alasan menggunakan tambahan plastiment-VZ disebabkan kondisi campuran material terlalu boiling.

temperatur curing yaitu normal curing, curing pada temperatur 400, 600, dan 800. Adapun variasi benda uji terlihat pada Tabel 3.4.

Tabel 3.4.Kode benda uji dogbone

No. Benda Uji Kode NaPerbandingan

2SiO3 : NaOH

Suhu Curing (ᵒ)

1 D-1,5-normal 1,5 normal

2 D-1,5-40 1,5 40

3 D-1,5-60 1,5 60

4 D-1,5-80 1,5 80

5 D-2-normal 2 normal

6 D-2-40 2 40

7 D-2-60 2 60

8 D-2-80 2 80

9 D-2,5-normal 2,5 normal

10 D-2,5-40 2,5 40

11 D-2,5-60 2,5 60

12 D-2,5-80 2,5 80

Keterangan :

D – 1,5 – normal normal curing

Kode dogbone Perbandingan Na2SiO3 \: NaOH

D – 1,5 – 40 temperatur steam curing

D – 1,5 – 60 temperatur steam curing

Kode dogbone Perbandingan Na2SiO3 \: NaOH

D – 1,5 – 80 temperatur steam curing

Kode dogbone Perbandingan Na2SiO3 \: NaOH

Benda uji yang digunakan pada penelitian ini mempunyai bentuk seperti yang tertera pada Gambar 3.7.

Gambar 3.7. Ukuran benda uji dogbone

Tabel 3.5.Komposisi benda uji dogbone

Berat agregat kasar 60% dari berat total agregat Berat agregat halus 40% dari berat total agregat

Tabel 3.6.Kebutuhan sampel benda uji dogbone geopolimer

No Benda Uji 28 hari Tarik Total

1 D-1,5-normal 3 3

2 D-1,5-40 3 3

3 D-1,5-60 3 3

4 D-1,5-80 3 3

5 D-2-normal 3 3

6 D-2-40 3 3

7 D-2-60 3 3

8 D-2-80 3 3

9 D-2,5-normal 3 3

10 D-2,5-40 3 3

11 D-2,5-60 3 3

12 D-2,5-80 3 3

3.4.3. Mix Design Beton Geopolimer

Komposisi mix design pada beton geopolimer menggunakan komposisi yang sama seperti pada dogbone. Dalam kasus pada beton geopolimer alasan menggunakan tambahan plastiment-VZ disebabkan beton geopolimer membutuhkan waktu setting lebih lama agar campuran beton tidak mengeras terlebih dahulu pada saat proses pengadukan.

Beton Geopolimer

Gambar 3.8. Komposisi Beton Geopolimer

Kode perbandingan pada beton geopolimer ini sama halnya seperti pada pasta geopolimer dan dogbone.

Tabel 3.7.Kode benda uji beton geopolimer

Lanjutan Tabel 3.7

No. Benda Uji Kode NaPerbandingan

2SiO3 : NaOH

Suhu Curing (ᵒ)

7 B-2-60 2 60

8 B-2-80 2 80

9 B-2,5-normal 2,5 normal

10 B-2,5-40 2,5 40

11 B-2,5-60 2,5 60

12 B-2,5-80 2,5 80

Keterangan :

B – 1,5 – normal normal curing

Kode beton Perbandingan Na2SiO3 \: NaOH

B – 1,5 – 40 temperatur steam curing

Kode beton Perbandingan Na2SiO3 \: NaOH

Benda uji yang digunakan pada penelitian ini berbentuk silinder dengan ukuran diameter 10 cm dan tinggi 20 cm.

Tabel 3.8.Komposisi benda uji beton geopolimer ukuran diameter 10 cm dan tinggi 20 cm

N o.

Kode

Agregat Kasar Agregat Halus

Fly Ash

Tabel 3.9.Kebutuhan sampel benda uji beton geopolimer ukuran diameter 10 cm dan tinggi 20 cm

No

Kode Kebutuhan Sampel

Total

3.4.4. Berat Benda Uji

3.4.4.1.Benda Uji Dogbone

Untuk menghitung volume beton, digunakan rumus : Volume beton =π r2 t ... (3.15)

= 0,0002 m3

Pada persamaan tersebut dilakukan dengan mengasumsikan berat jenis beton adalah 2400 kg/m3.

Rumus yang digunakan untuk menentukan jumlah massa fly ash, Na2SiO3, NaOH, agregat kasar, agregat halus, adalah sebagai berikut :

Tabel 3.10. Volume kebutuhan alkali aktivator benda uji dogbone Alkali aktivator Volume NsOH Volume Na2SiO3

NaOH : Na2SiO3 (kg) (kg)

1 : 1,5 0,016 0,025

1 : 2 0,014 0,027

1 : 2,5 0,012 0,029

3.4.4.2.Benda Uji Ukuran diameter 10 cm dan tinggi 20 cm

Untuk menghitung volume beton, digunakan rumus : Volume beton = ¼ π d2 t ... (3.15)

Sedangkan untuk menghitung berat satu benda uji, dapat digunakan rumus :

Berat beton geopolimer = 𝜌 𝑥 𝑉 ... (3.16) = 2400 kg/m3 x 0,00157 m3

= 3,768 kg

Pada persamaan tersebut dilakukan dengan mengasumsikan berat jenis beton adalah 2400 kg/m3.

Rumus yang digunakan untuk menentukan jumlah massa fly ash, Na2SiO3, NaOH, agregat kasar, agregat halus, adalah sebagai berikut :

Tabel 3.11. Volume kebutuhan alkali aktivator benda uji ukuran diameter 10 cm dan tinggi 20 cm

Alkali aktivator Volume NsOH Volume Na2SiO3

NaOH : Na2SiO3 (kg) (kg)

1 : 1,5 0,132 0,198

1 : 2 0,11 0,22

3.4.5. Proses Pembuatan Beton Geopolimer

Setelah membuat mix desain, langkah selanjutnya adalah membuat beton geopolimer. Langkah-langkah pembuatannya adalah sebagai berikut :

1. Menyiapkan peralatan dan bahan yang dibutuhkan. Alat :

Molen

Cetakan diameter 10 cm dengan tinggi 20 cm Alat perojok dari besi

Timbangan

Oli untuk pelumas cetakan Agregat kasar

Agregat halus

2. Campurkan larutan NaOH dan Na2SiO3 ke dalam wadah yang terbuat dari plastik, setelah itu didiamkan sampai larutan berada pada suhu normal.

3. Oleskan oli pada cetakan silinder beton, sehingga beton yang dihasilkan tidak lengket pada cetakan

4. Masukkan agregat kasar terlebih dahulu lalu fly ash kedalam molen. Aduk sampai keduanya homogen sekitar 10 menit. 5. Campurkan Plastiment-VZ kedalam larutan NaOH dan

6. Tambahkan pasir ke dalam adonan, lalu aduk kembali hingga adonan tercampur dengan rata yang membutuhkan waktu sekitar 20-30 mneit.

7. Masukkan adonan beton geopolimer yang sudah homogen kedalam cetakan silinder. Adonan yang akan dimasukkan kedalam cetakan dibagi menjadi 3 bagian lapisan. Setiap lapisan dirojok dengan alat perojok besi. Selain dirojok, benda uji digetarkan menggunakan alat penggetar agar adonan tersebut menjadi padat dan cetakan terisi penuh.

8. Lepaskan cetakan setelah beton benar – benar mengeras sehari sampai dua hari setelah pengecoran.

3.5. Curing

Pada penelitian ini, setelah beton dilepas dari cetakan dilanjutkan dengan curing beton tersebut. Jenis curing yang digunakan adalah steam curing yang merupakan proses perawatan dengan menggunakan penguapan dimana beton dimasukkan dalam alat steam (curing tank) setelah pengecoran dengan menggunakan tekanan uap, suhu, dan waktu yang ditentukan. Curing dilakukan pada temperatur normal curing dan steam curing pada temperatur 40o, 60o, dan 80o selama 24 jam.

dipilihnya temperatur curing 80oC. diantaranya Arioz, dkk (2013), Nasvi, dkk (2015).

Berikut tahap-tahap dari proses steam curing benda uji : 1. Dibutuhkan 1 hari untuk perbandingan alkali 2,5 dan 2 hari

untuk perbandingan alkali 2 dan 1,5 untuk beton siap dibuka cetakannya. Sebelum pelepasan cetakan, beton yang belum belum mengeras diletakkan pada temperatur normal ruang. 2. Benda uji yang telah dibuka dari cetakan dan akan di steam

curing pada temperature curing 40oC, 60oC, dan 80oC, sebelumnya dibungkus plastik terlebih dahulu seperti pada Gambar 3.9.

Gambar 3.9. Benda uji yang dibungkus dengan plastik sebelum dimasukkan kedalam mesin steam

Gambar 3.10. Benda uji dalam mesin sream

4. Setelah benda uji di steam selama 24 jam, benda uji diletakkan pada temperatur ruang dan ditutup karung goni yang lembab tanpa plastik yang digunakan saat steam curing.

Gambar 3.11. Benda uji yang ditutup karung goni

Sementara itu benda uji yang di curing pada temperatur normal curing juga ditutup karung goni sampai pada umur pengujian.

ujinya dengan plastik dan di steam curing langsung pada temperatur yang diinginkan. Metode steam curing ini juga dilakukan pada proses pembuatan beton precast di lapangan. Beton yang telah di cor di bengkel pabrikasi kemudian di steam curing pada temperatur 600-700C selama 2-3 jam.

Time history temperatur curing ini dapat dilihat dalam gambar Gambar 3.12.

Gambar 3.12. Time History temperatur curing

Jika diaplikasikan di lapangan, cara penggunaan steam curing akan dilakukan seperti halnya pada perusahaan precast yang dapat dilihat pada Gambar 3.13 dan Gambar 3.14.

0

Gambar 3.13. Proses pengaplikasian steam curing di lapangan (1)

3.6. Pengujian Beton Geopolimer

3.6.1. Tes Setting Time (ASTM C 191)

Setting time merupakan suatu uji untuk mengetahui berapa lama waktu pengikatan awal dan pengikatan akhir dari bahan pengikat geopolimer.

1. Alat :

1 set alat vikat Timbangan

Alat ukur waktu (stopwatch) Gelas takar 100 ml/20 ml Mixer (alat pengaduk) Solet perata

2. Bahan :

Pasta geopolimer dengan diberi campuran plastiment VZ. 3. Prosedur :

Tuangkan pasta geopolimer kedalam cetakan konikel yang diletakkan diatas pelat kaca.

Ratakan pasta geopolimer tersebut dengan menggunakan solet perata, kemudian letakkan dibawah jarum vikat berdiameter 1 mm, tunggu 5 menit, hitung dari mulai fly ash melakukan kontak dengan campuran larutan NaOH dan Na2SiO3.

Setelah 5 menit, tempelkan ujung jarum pada permukaan pasta dan setelah 30 detik, jarum dihentikan dan penurunan jarum vikat dibaca.

Angkat jarum vikat dan dibersihkan ujungnya dari pasta geopolimer yang menempel pada jarum vikat.

Kemudian 5 menit selanjutnya, ditest lagi pada permukaan pasta yang berbeda dengan digeser minimum 3 mm dari tempat test sebelumnya.

dibersihkan dari sisa pasta geopolimer yang menempel pada jarum.

Lakukan langkah (5) dan (6) sampai penurunan jarum vikat menunjukkan penurunan 0 mm.

Hentikan percobaan tes vikat apabila sudah menunjukkan penurunan pada 0 mm.

Buatlah grafik penurunannya untuk mengetahui waktu pengikat awal (pada menurunan 25 mm) dan waktu pengikatan akhir (pada penurunan 0 mm).

Gambar 3.9 – Tes setting time pasta geopolimer

3.6.2. Tes Slump (ASTM C 143 / C 143M - 03)

Tujuan dari dilakukannya tes slump adalah untuk mengukur workability dari campuran beton.

1. Alat :

Tabung Abraham