i

MENGGUNAKAN KOLEKTOR PELAT DATAR

DENGAN PERLAKUAN

SELECTIVE SURFACE

TUGAS AKHIR

Diajukan untuk memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun oleh : Nama : BAYU ARDIYANTO

NIM : 015214089

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

ii

SOLAR WATER HEATER USING FLAT

COLLECTOR WITH SELECTIVE SURFACE

TREATMENT

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

by

BAYU ARDIYANTO Student Number : 015214089

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

v

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam tugas akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah dan disebutkan dalam daftar pustaka.

Yogyakarta, 12 September 2009

Penulis

vi

Tujuan penelitian ini adalah untuk membandingkan metode pengamplasan dan penambahan serbuk karbon dengan metode pengecatan hitam terhadap hasil yang diraih pada pemanas air. Bahan yang dipakai adalah pelat aluminium dengan panjang 1000 mm, lebar 800 mm, dan tebal 2 mm, pipa tembaga satu inchi, serbuk aluminium yang telah dicampur lem epoksi, serbuk karbon, serta amplas dengan ukuran 1500.

Ada dua perlakuan dasar pada permukaan aluminium yang dipakai sebagai pembanding, yaitu dicat hitam (prototype 1) dan diamplas selama 10 menit dengan ukuran amplas 1500 kemudian ditambah serbuk karbon dan diamplas lagi selama 10 menit (prototype 2). Di bawah kedua pelat aluminium tersebut direkatkan pipa tembaga dengan menggunakan lem epoksi yang telah dicampur serbuk aluminium. Kemudian pelat tersebut diletakkan dalam kotak kayu yang telah dipersiapkan dan kotak kayu dimiringkan sebesar 30 derajat pada rangka yang juga telah dipersiapkan sebelumnya agar pelat dapat menangkap panas sinar matahari lebih banyak. Pipa disambungkan dengan reservoir yang ada di atas rangka dan dialiri fluida (air). Air inilah yang nantinya akan diukur suhunya dengan menggunakan termometer.

vii

The aim of the research is to compare added carbon powder and grinding method with painted black method to the result of the achievement on the water heater. The using material is the aluminum plate with 1000 mm length, 800 mm width, 2 mm high, one inch copper-pipe, aluminum powder has been mixed using epoxy glue, carbon powder, and 1500 grinder size.

There are two basic treat that used for comparison. The first aluminum plate has been painted black (prototype1). The second aluminum plate has been grinded for 10 minutes with 1500 grinder size, then added by carbon powder and grinded again for 10 minutes (prototype2). After that the copper-pipe fixed on the bottom side of aluminum plate using epoxy glue that mixed with aluminum powder. The next way is the plate put in the wood box has been prepared before. Then the box aslant 30° degree as the plate can catch the heat of the sun a lot. The copper-pipe has been connected with the reservoir on the frame work and flown by fluid. The temperature of the fluid was measured by thermometer.

viii

Segenap puji dan syukur kepada Tuhan yang Maha Pengasih, Pemurah, dan Penyayang yang telah memberikan rahmat dan anugerah-Nya kepada penulis, sehingga penulis diberi kemudahan dan kelancaran dalam menyelesaikan penyusunan Tugas Akhir ini. Tugas Akhir ini merupakan salah satu syarat yang harus ditempuh penulis untuk memperoleh gelar sarjana Teknik di Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

Dalam proses penyusunan Tugas Akhir ini penulis tak lepas dari bantuan dan masukan dari berbagai pihak, seperti halnya dalam bentuk dorongan, motivasi, bimbingan, sarana dan materi. Untuk itu pada kesempatan ini hanya terima kasih yang sebesar-besarnya yang dapat penulis ucapkan kepada:

1. Bapak Yosef Agung Cahyanta, S.T., M.T., Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Setyahandana, S.T., M.T., Dosen Pembimbing yang telah membimbing dan memotivasi dalam penyelesaian Tugas Akhir ini.

3. Segenap dosen dan karyawan Jurusan Teknik Mesin FT-USD yang telah membimbing dalam masa-masa kuliah.

4. Bapak Martono Dwiyaning Nugroho, Petugas Laboratorium Teknologi Mekanik Universitas Sanata Dharma yang telah membantu penelitian penulis.

ix

buah hati kami atas kasih sayang dan novenanya selama ini.

7. Anak Agung Made Yudhanegara, Topan Bhayu Purba, Dudit Priambodo, Edwardus , Andreas Kurniawan, Berty dan Tris, Widhi Setyawan, Sahono Subroto, Roy Dahlan Purba, Tomo atas segala dukungan dan semangat yang tiada henti.

8. Teman-teman TM angkatan 2000-2005 yang telah mendukung kelancaran penyusunan Tugas Akhir ini. Maaf jika penulis tidak dapat menyebutkan satu persatu.

Tiada kata yang bisa penulis ucapkan selain terima kasih dan semoga Tuhan selalu memberkati dan membalas segala kebaikan Anda semua.

Demikian usaha yang telah penulis lakukan sudah semaksimal mungkin, namun penulis menyadari bahwa penulisan Tugas Akhir ini masih jauh dari sempurna, oleh karena itu dengan terbuka dan senang hati menerima saran dan kritik yang sifatnya membangun demi kemajuan yang akan datang.

Semoga penulisan Tugas Akhir ini dapat berguna dan memberikan wawasan lebih tentang ilmu pengetahuan dan teknologi bagi semua pembaca.

Yogyakarta, 12 September 2009

x

HALAMAN JUDUL ... i

HALAMAN JUDUL BAHASA INGGRIS ... ii

HALAMAN PENGESAHAN PEMBIMBING ... iii

HALAMAN PENGESAHAN PENGUJI DAN DEKAN ... iv

HALAMAN PERNYATAAN ... v

INTISARI ... vi

ABSTRAK... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... x

DAFTAR DIAGRAM ... xiv

DAFTAR GAMBAR………... xv

DAFTAR GRAFIK………... ... xvii

DAFTAR TABEL ... xviii

BAB I PENDAHULUAN ... 1

1.1.Latar Belakang ... 1

1.2.Batasan Masalah ... 3

1.3.Tujuan Penelitian ... 4

xi

2.1. Pengertian ... 6

2.2. Perpindahan Kalor ... 7

2.3. Pelat Absorber ... 12

2.3.1. Pembuatan Permukaan Selektif ... 13

2.3.2. Bahan Pelat Absorber ... 15

2.4. Aluminium ... 15

2.4.1. Jenis-jenis Alumunium dan Paduannya ... 18

2.4.2. Unsur-unsur Yang Terkandung Dalam Alumunium.. 21

2.5. Bahan Abrasif ... 25

2.5.1. Sifat Bahan Abrasif ... 26

2.5.2. Amplas ... 29

2.6. Tembaga ... 30

2.7. Karbon ... 31

2.8. Resin Epoksi... 32

2.8.1. Produksi... 32

2.8.2. Sifat-sifat... 35

2.8.3. Pencetakan... 35

2.8.4. Penggunaan... 36

2.9. Data Penelitian Sebelumnya... 37

2.9.1. Data dan Analisis Pengujian Absorptivitas Spesimen 37 2.9.2. Data dan Analisis Pengujian Emisivitas Spesimen.... 41

xii

Spesimen... 47

2.9.5. Data Pengujian Dangan Sinar Matahari Untuk Peningkatan Konduktivitas Lem Epoksi... 49

BAB III METODE PENELITIAN ... 53

3.1. Skema Penelitian ... 53

3.2. Bahan-bahan Yang Diperlukan ... 54

3.3. Proses Pembuatan Prototype ... 55

3.4. Proses Pengamplasan ... 59

3.5. Penempelan Pipa Tembaga Pada Pelat Aluminium ... 60

3.6. Pemasangan Pelat Aluminium Yang Telah Ditempel Pipa Tembaga ke Rangka Prototype... 62

3.7. Pengujian Sinar Matahari... 63

BAB IV DATA PENELITIAN DAN PEMBAHASAN ... 68

4.1. Dasar Penentuan Pengujian Dengan Sinar Matahari Untuk Prototype... 68

4.2. Data Pengujian Dengan Sinar Matahari Untuk Prototype... 68

xiii

xiv

Diagram 2.1. Absorbtivitas Tanpa Perlakuan ... 39

Diagram 2.2. Absorbtivitas Spesimen Dicat Warna Hitam ... 40

Diagram 2.3. Pengaruh Waktu Pengamplasan Pada Absortivitas

(Amplas 1500 + Karbon) ... 40

Diagram 2.4. Emisitivitas Tanpa Perlakuan ... 43

Diagram 2.5. Emisitivitas Dicat Hitam ... 44

Diagram 2.6. Pengaruh Waktu Pengamplasan Pada Emisitivitas

(Amplas 1500 + Karbon) ... 44

Diagram 2.7. Pengujian Sinar Halogen Untuk Spesimen Tanpa Perlakuan ... 45

Diagram 2.8. Pengujian Sinar Halogen Untuk Spesimen Dicat Hitam ... 46

Diagram 2.9. Pengujian Sinar Halogen Untuk Spesimen Amplas 1500

xv

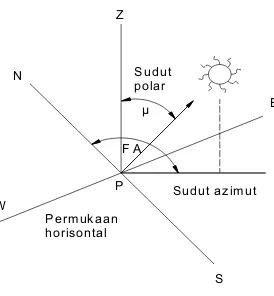

Gambar 2.1. Sudut Azimut dan Sudut Polar ... 9

Gambar 2.2. Dimensi Kimia Unsur Tembaga ... 30

Gambar 2.3. Tembaga Kuno ... 31

Gambar 3.1. Pelat Aluminium ... 55

Gambar 3.2. Pipa Tembaga 1 inchi ... 56

Gambar 3.3. Kotak Kayu Hitam ... 56

Gambar 3.4. Jenis Elbow Tembaga dan PVC ... 56

Gambar 3.5. Kaca Bening ... 56

Gambar 3.6. Rangka Besi Berlubang dan Sambungan Siku ... 57

Gambar 3.7. Serbuk Aluminium ... 57

Gambar 3.8. Serbuk Karbon... 57

Gambar 3.9. Hardener dan Resin Epoksi ... 57

Gambar 3.10. Reservoir ... 58

Gambar 3.11. Amplas Ukuran 1500 ... 58

Gambar 3.12. Cat Kaleng ... 58

Gambar 3.13. Busa Peredam ... 58

Gambar 3.14. Kran Air... 58

Gambar 3.15. Pelat Aluminium Dalam Proses Amplas + Karbon ... 59

Gambar 3.16. Mesin Amplas M-2500... 60

Gambar 3.17. Susunan Pipa Tembaga di Bawah Pelat Aluminium ... 61

Gambar 3.18. Pelat Aluminium di Atas Pipa Tembaga ... 61

xvi

Gambar 3.21. Box Dipasang Dengan Sudut 30° ... 63

Gambar 3.22. Sambungan Reservoir Dengan Pipa Tembaga ... 64

Gambar 3.23. Pipa Tembaga Luar Dilapisi Busa ... 64

Gambar 3.24. Prototype 1 Dengan Perlakuan Dicat Hitam ... 65

Gambar 3.25. Prototype 2 Dengan Perlakuan Diamplas + Karbon ... 65

Gambar 3.26. Skema Prototype ... 66

Gambar 3.27. Termometer Air Raksa ... 67

Gambar 4.1. Dimensi Panjang Total Pipa Tembaga ... 79

Gambar 4.2. Foto Permukaan Aluminium Tanpa Perlakuan ... 80

xvii

Grafik 2.1. Perbandingan Suhu - Waktu Spesimen Untuk Pengujian

Sinar Halogen... 47

Grafik 2.2. Pengujian Sinar Matahari Pelat Aluminium ... 49

Grafik 2.3. Dsitribusi Suhu Peningkatan Konduktivitas Lem Epoksi ... 51

Grafik 4.1. Perbandingan Suhu Fluida Air di Dalam Pipa Kolektor ... 71

xviii

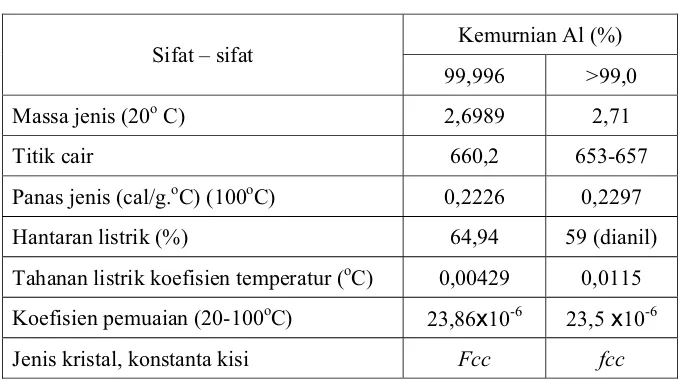

Tabel 2.1. Sifat-sifat Fisik Aluminium ... 17

Tabel 2.2. Sifat-sifat Mekanik Aluminium ... 17

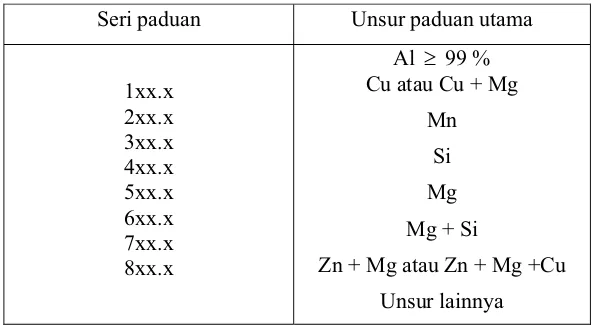

Tabel 2.3. Klasifikasi Paduan Aluminium Cor ... 21

Tabel 2.4. Kalsifikasi Paduan Aluminium Tempa ... 21

Tabel 2.5. Ukuran Standart Amplas ... 27

Tabel 2.6. Klasifikasi Dari Abrasif ... 29

Tabel 2.7. Sifat-sifat Bahan Pengeras dan Resin Epoksi Kaku ... 34

Tabel 2.8. Data Hasil Pengujian Absorptivitas Surya Material Awal Tanpa Perlakuan... 37

Tabel 2.9. Data Hasil Pengujian Absorptivitas Surya Material Awal Yang Sudah Dicat Warna Hitam... 37

Tabel 2.10. Data Hasil Pengujian Absorptivitas Surya Material Awal Yang Sudah Diamplas 1500 + Karbon... 38

Tabel 2.11. Data Hasil Pengujian Emisivitas Termal Material Awal Tanpa Perlakuan... 41

Tabel 2.12. Data Hasil Pengujian Emisivitas Termal Material Awal Dicat Warna Hitam... 41

Tabel 2.13. Data Hasil Pengujian Emisivitas Termal Material Awal Diamplas 1500 + Karbon... .. 42

Tabel 2.14. Data Hasil Pengujian Dengan Sinar Halogen ... 45

Tabel 2.15. Data Hasil Pengujian Dengan Sinar Matahari ... 48

xix

Untuk Perlakuan Pelat Absorber Dicat Hitam... 69

Tabel 4.2. Data Hasil Pengujian Suhu Fluida Air Dalam Prototype

PENDAHULUAN

1.1 Latar Belakang

Energi merupakan salah satu faktor pendukung kehidupan manusia

yang paling vital karena tanpa adanya energi semua aspek kehidupan di

muka bumi ini tidak akan tercipta. Energi yang paling banyak digunakan

sekarang ini adalah energi yang tidak dapat diperbaharui dan

sewaktu-waktu dapat habis, misalnya energi minyak bumi, gas, batu bara, dan

lain-lain. Seiring perkembangan jaman dan pertumbuhan jumlah penduduk

yang sangat pesat maka kebutuhan akan energi semakin banyak pula dan

itu memaksa untuk menggali dan mengambil energi dari perut bumi secara

besar-besaran. Di sisi lain jumlah energi yang ada di dasar perut bumi ini

kian hari berkurang dan tidak menutup kemungkinan akan habis.

Melihat keadaan tersebut manusia dituntut berpikir dan bertindak

untuk mengatasi masalah energi dengan menemukan berbagai macam

inovasi dan penemuan. Ada berbagai macam cara untuk menindaklanjuti

keadaan tersebut, yaitu dengan memanfaatkan sumber daya alam sebagai

pengganti minyak bumi yang sebenarnya ada di sekitar kita, contohnya :

energi surya, energi gelombang, energi angin, energi air, biogas dan lain

sebagainya. Dilihat dari letak geografisnya Indonesia berada pada garis

khatulistiwa yang tentunya beriklim tropis, maka dengan kelebihan ini

untuk digunakan yaitu menggunakan energi surya. Energi surya selain

hemat juga ramah lingkungan. Dengan memanfaatkan potensi energi

tersebut maka dapat digunakan teknologi radiasi termal (thermal

radiation) yaitu radiasi elektromagnetik yang dipancarkan oleh suatu

benda karena suhunya. Bila energi radiasi menimpa permukaan suatu

benda maka sebagian dari radiasi itu akan dipantulkan (refleksi), sebagian

diserap (absorpsi), dan sebagian lagi diteruskan (transmisi). Ada dua

macam fenomena yang bisa diamati jika radiasi tersebut menimpa

permukaan suatu benda. Jika sudut jatuhnya sama dengan sudut refleksi

maka dikatakan refleksi itu spekular, apabila berkas yang jatuh itu tersebar

secara merata ke segala arah sesudah refleksi maka refleksi itu disebut

baur (diffuse). Untuk mengambil panas dari surya dapat digunakan alat

penerima atau pengumpul yang disebut kolektor yang berfungsi untuk

mengumpulkan radiasi surya sebanyak mungkin dan mengalirkan energi

yang didapat ke fluida kerja.

Hal yang harus diperhatikan dalam kolektor ini adalah efisiensi

konversi, yang semuanya dipengaruhi oleh sifat-sifat pada pelat absorber

pada kolektor itu sendiri. Namun demikian juga harus diperhatikan

faktor-faktor yang mempengaruhi pelat absorber, dalam penggunaannya untuk

menyerap radiasi surya (radiasi gelombang pendek), dalam hal ini disebut

faktor absorptivitas surya, semakin besar nilai absorptivitasnya maka

semakin besar efisisensi konversi pelat absorber tersebut. Dengan keadaan

naik, sehingga dengan sifat alami suatu benda yang bertemperatur lebih

tinggi dari benda sekitar akan memancarkan energi secara radiasi.

Pengaruh kekasaran permukaan terhadap sifat-sifat radiasi termal

bahan merupakan masalah yang akan menjadi bahan penelitian. Biasanya

permukaan benda yang kasar lebih menunjukkan sifat baur dari pada

permukaan benda yang halus (mengkilap). Untuk mendapatkan sifat kasar

atau halus dapat diperoleh dengan beberapa metode diantaranya vacuum

evaporation, vacuum sputtering, ion exchange, chemical vapour

disposition, chemical oxidation, dipping inchemical baths, electroplating,

spraying, screen printing, brass painting, mekanik. dll.

1.2 Batasan Masalah

1. Material yang digunakan dalam penelitian ini adalah dua pelat

alumunium dengan ukuran masing 1 m x 0,8 m serta tebal 2 mm, pipa

tembaga 1 inchi, lem epoksi, box kayu, kaca, rangka besi berlubang,

ember plastik sebagai resevoir, busa, cat hitam, amplas ukuran 1500,

serbuk karbon, dan serbuk aluminium.

2. Metode peningkatan absorptivitas termal pelat aluminium yang

digunakan adalah secara mekanik (pengamplasan dengan penambahan

serbuk karbon dan pengecatan).

3. Dengan metode mekanik pertama (pengecatan), prototype 1

4. Dengan metode mekanik kedua (pengamplasan dan penambahan

serbuk karbon), prototype 2 permukaannya dikasarkan menggunakan

amplas ukuran 1500 dengan waktu pemakanan 10 menit kemudian

ditambah serbuk karbon dan diamplas lagi dengan waktu 10 menit.

5. Penambahan pipa tembaga dilakukan dengan cara ditempelkan pada

permukaan bawah masing-masing benda kerja menggunakan lem

epoksi yang telah dicampur dengan serbuk aluminium untuk menguji

absorptivitas prototype pada fluida (air).

6. Hanya dilakukan pengujian untuk mencari besar absorptivitas

prototype terhadap suhu fluida (air).

1.3 Tujuan Penelitian

Penelitian ini dilakukan dengan tujuan untuk :

1. Membandingkan metode pengamplasan dan penambahan serbuk

karbon dengan metode pengecatan hitam terhadap hasil yang diraih

pada pemanas air.

2. Mencari data untuk mendukung pengadaan energi alternatif yang lebih

hemat dan bermanfaat.

1.4 Sistematika Penulisan

Pada bab I penulis membahas tentang latar belakang, batasan

masalah, serta sistematika penulisan, pada bab II akan diuraikan tentang

segala macam tentang pelat absorber serta pengertian tentang aluminium,

bahan abrasif yaitu amplas, tembaga, karbon, lem epoksi, dan tinjauan data

penelitian sebelumnya. Metode yang digunakan dalam penelitian, bahan

yang digunakan serta urutan pada proses pembuatan dan pengujian

prototype dijelaskan pada bab III untuk pembahasan dan data hasil

pengujian dibahas pada bab IV. Bab V menyajikan tentang kesimpulan

DASAR TEORI

2.1. Pengertian

Mekanisme dari peralatan konversi energi surya sangat erat

hubungannya dengan perpindahan panas dan yang sangat mempengaruhi

besar kecilnya energi yang dikonversi adalah aliran fluidanya, pada

umumnya menggunakan fluida cairan karena koefisisen aliran laminer dan

koefisien perpindahan panas dalam pipa sama. Untuk memperbesar

perpindahan panas biasanya aliran laminer dibuat supaya aliran menjadi

turbulen dengan memberikan gangguan pada aliran itu.

Panas dalam kolektor yang disebabkan oleh energi surya

menggunakan prinsip perpindahan kalor secara konduksi, konveksi dan

radiasi. Panas yang diserap oleh pelat penyerap secara konduksi dari daerah

yang bertemperatur tinggi ke daerah yang bertemperatur rendah dialirkan

sepanjang pelat tersebut dan melalui dinding saluran, kemudian panas

dialirkan ke fluida dalam saluran secara konveksi. Selanjutnya pelat

penyerap yang panas itu melepaskan panas ke pelat penutup kaca

(umumnya menutupi kolektor) secara radiasi.

Dalam sebuah kolektor surya yang terpenting adalah bagaimana cara

menggunakan energi surya itu secara optimal, yaitu dengan mengatur

kedudukan permukaan kolektor pada berbagai sudut terhadap bidang

horisontal. Untuk bidang permukaan yang miring harus dihitung secara

2.2. Perpindahan Kalor

Sebagai dasar prinsip sebuah kolektor perlu mengetahui suatu

gambaran bahwa perpindahan panas yang diserap melalui tiga cara yang

berbeda yaitu :

1. Konduksi

Perpindahan panas dari daerah yang bertemperatur tinggi ke daerah

yang bertemperatur rendah secara langsung atau dengan bantuan

media padat sebagai penghantar. Laju perpindahan panas yang

terjadi dinyatakan dengan hukum Fourier seperti dibawah ini :

¸

K = konduktivitas termal, W/(m.K)

A = luas penampang tegak lurus pada aliran panas, m2

dT/dx = gradien temperatur dalam arah aliran panas, -K/m.

2. Konveksi

Perpindahan panas dengan media penghantar yang bergerak,

seperti halnya jika udara yang mengalir di atas suatu permukaan

panas kemudian permukaan lain menjadi panas. Apabila aliran

udara atau fluida disebabkan oleh sebuah blower maka disebut

konveksi paksa. Dalam perancangan sebuah kolektor surya

biasanya perpindahan panas konveksi dinyatakan dengan hukum

)

(T T

hA

q W W(watt)

yang diketahui di mana :

H = koefisisen konveksi, W/(m2.K)

A = luas permukaan, m2

TW = temperatur dinding

T = temperatur fluida, K

3. Radiasi

Perpindahan panas yang terjadi tanpa media perantara atau transfer

panasnya berupa gelombang elektromagnetik. Perpindahan panas

secara radiasi yang mengenai sebuah benda akan dipantulkan

(reflected), sebagian akan diserap (absorbed), dan jika benda

tersebut transparan maka sisanya akan diteruskan (transmitted).

Hubungan antara reflektivitas (ȡ), absorptivitas (Į), dan transmisivitas (IJ) pada suatu panjang gelombang tertentu (Ȝ) adalah:

ĮȜ + ȡȜ + IJȜ = 1

Bila ditinjau dengan hukum Kirchoff, maka suatu benda yang

berada dalam kesetimbangan termodinamik akan mempunyai

absortivitas (Į) yang sama dengan emisivitas (İ) pada suatu panjang gelombang tertentu (Ȝ) atau dapat dinyatakan dengan persamaan :

Perlu diketahui bahwa persamaan di atas hanya berlaku pada

permukaan yang tidak bergantung pada sudut azimut (ɮ), dan sudut polar (µ). Seperti tersaji pada Gambar 2.1.

W

Gambar 2.1. Sudut Azimut dan Sudut Polar

Tetapi jika permukaan tersebut tergantung pada sudut azimut (ɮ), dan sudut (µ) maka persamaan di atas menjadi :

İȜ (µ,ɮ) = ĮȜ (µ,ɮ)

tetapi pada permukaan yang tidak transparan (opaque), radiasi

yang diterima hanya akan diserap dan dipantulkan karena pada

permukaan yang tidak transparan tidak meneruskan radiasi (IJ = 0), sehingga persamaannya menjadi:

ĮȜ + ȡȜ = İȜ + ȡȜ = 1 atau secara umum :

İȜ (µ,ɮ) = ĮȜ (µ,ɮ) = 1 - ȡȜ(µi,ɮi)

Dari persamaan di atas dapat disimpulkan emisivitas dan

Efisiensi pada kolektor surya dalam mengkonversi energi

surya menjadi energi termal tergantung pada :

a. Faktor absorptivitas surya pelat absorber pada radiasi surya

yang datang.

b. Emisivitas termal pelat absorber pada panjang gelombang yang

panjang.

c. Kerugian panas karena konduksi, konveksi, dan radiasi.

Untuk efisiensi sebuah kolektor surya dapat dinyatakan dengan

persamaan :

(IJĮ) = faktor transmitan-absorpan kolektor UL = koefisien kerugian (W/(m2.K))

Ti = temperatur fluida masuk kolektor (K)

Ta = temperatur sekitar (K)

GT = radiasi yang datang (W/m2)

Dengan melihat persamaan efisiensi bahwa jika faktor

absorptivitas surya (Į) membesar maka efisiensi (Ș) akan membesar. Koefisien kerugian (UL) dipengaruhi oleh faktor

emisivitas termal di mana semakin besar begitu juga dengan

berkurangnya efisiensi termal. Jadi bila ditinjau dari keadaan

tersebut untuk idealnya pelat absorber harus memiliki faktor

absortivitas surya yang besar dan emisivitas surya termal yang

rendah. Dari beberapa metode peningkatan efisiensi kolektor,

penggunaan permukaan selektif merupakan cara yang paling

efektif dan ekonomis dan dari beberapa penelitian yang dilakukan

ternyata peningkatan harga faktor absortivitas surya memberikan

pengaruh yang lebih besar dibandingkan penurunan faktor

emisivitas termal terhadap peningkatan efisiensi kolektor.

Faktor lain yang mempengaruhi koefisien kerugian adalah

kualitas isolasi, makin baik isolasi maka makin kecil harga

koefisien kerugian. Perolehan panas berguna dari kolektor dapat

dinyatakan dengan persamaan :

qu = ȘGT (W/m2)

dengan persamaan di atas terlihat jumlah panas berguna tergantung

dari efisiensi kolektor, selain itu bahan pelat absorber harus

memiliki konduktivitas termal yang baik dan panas jenis yang

kecil. Dalam tinjauan ini emisivitas thermal adalah perbandingan

total energi yang dipancarkan suatu permukaan dengan total energi

yang dipancarkan benda hitam pada temperatur yang sama. Bila

ditinjau pada permukaan nyata maka perpindahan panas netto

emisivitas termal merupakan fungsi panjang gelombang radiasi,

(kekasaran, warna, bahan, dll). Dengan persamaan

Stefan-Boltzmann dinyatakan sebagai berikut :

4 4 TS = temperatur permukaan pelat penyerap, K.TA = temperatur sekitar/permukaan kaca, K.

Pada benda hitam faktor emisivitas termal (e) = 1, sehingga

persamaan menjadi :

4 4Pada penelitian ini energi yang dipancarkan (q) diukur dengan

radiometer sehingga emisivitas termal (İ) dapat diketahui.

2.3. Pelat Absorber

Untuk mendapatkan efisiensi yang baik dalam pemanfaatan energi

surya harus diperhatikan mengenai sifat-sifat dari bahan pelat absorber.

1. Faktor absorptivitas yang besar (mendekati satu)

2. Faktor emisivitas termal yang kecil (mendekati nol)

3. Sifat optik dan fisik yang stabil

4. Kualitas kontak pelat dengan lapisan selektif yang baik

5. Mudah diaplikasikan

6. Proses pelapisan permukaan selektif yang murah dan tidak merusak

lingkungan (Pandey dan Banerjee, 1998).

2.3.1. Pembuatan Permukaan Selektif

Untuk proses pembuatan permukaan selektif ini, ada banyak

cara untuk memperolehnya. Namun yang memerlukan perhatian

lebih adalah bagaimana cara memperoleh permukaan selektif yang

ideal dengan proses yang ada. Dimana dari hasil permukaan selektif

yang diperoleh harus memiliki faktor absorptivitas surya (Į) yang besar berkisar 0 (nol) sampai 1 (satu), dengan angka semakin

mendekati 1 (satu) akan semakin baik, dan faktor emisivitas termal

(İ) yang kecil berkisar 0 (nol) sampai 1 (satu), dengan angka semakin mendekati 0 (nol) semakin baik. Dari beberapa percobaan

dan penelitian yang pernah ada, diantaranya seperti berikut :

a. Permukaan selektif dengan lapisan oksida tembaga.

Lapisan oksida tembaga dibentuk dengan konversi kimia, yaitu

dengan mencelupkan pelat tembaga yang telah dibersihkan dan

panas selama waktu tertentu. Faktor absorptivitas surya (Į) yang didapatkan sebesar 0,89 dan faktor emisivitas termal (İ) yang didapatkan sebesar 0,17 (Choudhury, 2002).

b. Permukaan selektif oksida cobalt.

Dapat dibuat dengan metode electroplating pada pelat baja-nikel,

dengan metode ini didapatkan faktor absorptivitas surya (Į) antara 0,87 – 0,92 dan faktor emisitvitas termal (İ) antara 0,07 – 0,08 (Choudhury, 2002).

c. Permukaan selektif dengan metode sputtering.

Dengan mengganti lapisan anti korosi dari nickel-chromium

menjadi copper-nickel. Dengan metode ini dapat menaikkan

absorptivitas surya (Į) dari 0,89 – 0,91 menjadi 0,97, dan menurunkan faktor emisivitas termal dari 0,12 menjadi 0,06

(Gelin, 2004).

d. Permukaan selektif dengan metode elektrokimia.

Dengan oksidasi alumunium dan pigmentasi nikel, dapat

menghasilkan absorptivitas surya (Į) sebesar 0,91 dan emisivitas termal sebesar 0,17 (Kadirgan et al, 1999).

e. Permukaan selektif dengan metode grinding.

Untuk memperoleh permukann selektif dengan metode grinding

ini, menggunakan kekasaran permukaaan 1µm - 2µm.

Namun dengan metode grinding ini, setelah diuji dengan

mikrostruktur terdapat variasi pada penggunaan komposisi dan

struktur dari alat grinding. Penggunaan komposisi dan struktur

yang tepat dapat mempengaruhi hasil absorptivitas surya (Į) sampai diatas 0,94.

2.3.2. Bahan Pelat Absorber

Dalam pemilihan bahan pelat absorber yang ditentukan dengan

pertimbangan antara lain efisiensi, biaya proses yang relatif murah,

mudah dalam mendapatkannya serta tidak berdampak mencemaran

lingkungan maka dipilih aluminium sebagai pelat absorber. Selain

hal tersebut pembutannya mudah dilakukan, karena alumumium

sangat mudah dikerjakan dengan teknologi mekanik dan sifat

aluminium tidak mudah berubah secara fisik.

2.4. Aluminium

Aluminium merupakan logam non-ferro mempunyai tahanan korosi

yang baik dan hantaran listrik yang baik dan sifat-sifat yang baik lainnya

sebagai sifat logam. Aluminium sendiri pertama kali ditemukan sebagai

suatu unsur kemudian mengalami reduksi sebagai logam. Secara terpisah

aluminium diperoleh dari alumina dengan cara elektrolisa dari garamnya

yang terfusi, sampai sekarang proses ini masih dipakai untuk memproduksi

menempati urutan kedua setelah besi dan baja, yang tertinggi di antara

logam non-fero.

Sifat-sifat fisik:

- Konduktivitas listrik dan panas bagus

- Tahan korosi air, asam fosfat encer, asam nitrat konsentrat,

dioksida belerang dan senyawa nitrogen yang lain.

- Tidak tahan terhadap korosi air laut, asam, anorganik, soda,

mortar.

Sifat-sifat mekanik:

- Kekuatan relatif tinggi dan ringan

- Dapat dilas tetapi sukar disolder (adanya lapisan oxid)

- Dapat dibalut atau dilapisi dan di-anodasi (oksidasi elektris)

Sifat-sifat aluminium murni :

- Masa jenis 2,7 – 2,85 gr/cm3

- Kekuatan tarik 90-120 Mpa

- Tegangan luluh 34 Mpa

- Kekerasan 23 BHN

Tabel 2.1. Sifat – sifat Fisik Aluminium

Sifat – sifat Kemurnian Al (%)

99,996 >99,0

Massa jenis (20o C) 2,6989 2,71

Titik cair 660,2 653-657

Panas jenis (cal/g.oC) (100oC) 0,2226 0,2297

Hantaran listrik (%) 64,94 59 (dianil)

Tahanan listrik koefisien temperatur (oC) 0,00429 0,0115

Koefisien pemuaian (20-100oC) 23,86x10-6 23,5 x10-6

Jenis kristal, konstanta kisi Fcc fcc

Tabel 2.2. Sifat – sifat Mekanik Aluminium.

Sifat – sifat

Kemurnian Al (%)

99,996 > 99,0

Dianil 75 % dirol dingin Dianil H18

Kekuatan tarik (kg/mm2) 4,9 11,6 9,3 16,9

Kekuatan mulur (0,2%) (kg/mm2) 1,3 11,0 3,5 14,8

Perpanjangan (%) 48,8 5,5 35 5

Kekerasan Brinell 17 27 23 44

Aluminium memiliki sifat-sifat seperti tahan terhadap korosi, tahan

aus, koefisien pemuaian rendah, dan sebagainya. Material ini dipergunakan

dalam bidang yang luas bukan saja untuk peralatan rumah tangga tapi juga

dipakai untuk keperluan material pesawat terbang, mobil, kapal laut,

2.4.1. Jenis-jenis Alumunium Dan Paduannya

a. Aluminium Murni

Aluminium murni diperoleh dengan cara elektrolisa dengan

tingkat kemurnian Yang dapat mencapai 99,99 %. Ketahanan

Aluminium terhadap korosi tergantung pada kemurniannya,

semakin murni semakin tahan terhadap korosi.

b. Al-Cu dan Cu-Mg

Sebagai bahan coran dipakai aluminium paduan dengan

komposisi 4-5 % Cu, karena mudah terjadi retakan pada

coran maka perlu ditambahkan Si. Sedangkan untuk

memperhalus butir, ditambahkan Ti, setelah mengalami

perlakuan panas kekuatan tariknya akan meningkat menjadi

r 25 kg/mm2. Paduan Al-Cu adalah paduan yang

mengandung 4 % Cu dan 0,5 % Mg, dengan penuaan pada

temperatur biasa dalam beberapa hari paduan ini dapat

mengeras sehingga sangat dalam. Paduan ini disebut juga

Duralium.

c. Paduan Al-Mn

Mn dipakai untuk memperkuat Al, tanpa mengurangi

ketahanan terhadap korosinya. Paduan Al-Mn merupakan

d. Paduan Al-Si

Paduan antar aluminium denagan sislikon ini mempunyai

sifat :

1. Mudah mencairkannya

2. Permuakaanya sangat bagus

3. Tidak getas karena pemanasan

4. Sangat baik sebagai paduan coran

5. Tahan terhadap korosi

6. Ringan dan Koefisien pemuaiannya kecil

7. Merupakan penghantar panas yang baik

e. Paduan Al-Mg

Mempunyai sifat tahan terhadap korosi, dan sejak lama

dikenal dengan nama Hidronalium. Dengan 2-3 % Mg,

paduan ini mempunyai sifat-sifat : mudah ditempa, mudah

dirol dan mudah diekstrusi.

f. Paduan Al-Mg-Si

Pengerasan dengan penuaan sangat jarang terjadi bila Al

hanya dicampur sedikit dengan Mg. Dengan penambahan Si,

paduan dapat dikeraskan dengan penuaan panas setelah

perlakuan pelarutan. Paduan ini mempunyai sifat-sifat :

Kurang baik sebagai bahan tempaan, mempunyai mampu

g. Paduan Al-Mg-Zn.

Paduan ini dapat dibuat menjadi sangat keras dengan penuaan

setelah perlakuan pelarutan, mempunyai sifat patah getas

oleh retakan korosi tegangan. Sifat-sifat yang tidak baik ini

berhasil dihilangkan dengan menambahkan 0,3 Mn atau Cr

(hal ini akan membuat butiran kristal padatnya menjadi halus

dan bentuk presipitasinya berubah). Paduan ini dinamakan

Duralumin Super Extra. Paduan ini juga merupakan paduan

Al dengan kekuatan paling tinggi diantara paduan-paduan

lainnya. Paduan ini paling banyak dipakai sebagai bahan

konstruksi pesawat terbang dan sebagai bahan konstruksi

umum.

Paduan aluminium diklasifikasikan dalam berbagai standar

oleh berbagai negara. Paduan aluminium dapat

diklasifikasikan menjadi dua kelompok umum, yaitu :

a. Paduan aluminium tuang atau cor (cast aluminium alloys)

Paduan dengan perlakuan panas (heat treatable alloys)

Paduan tanpa perlakuan panas ( non heat treatable

alloys )

b. Paduan aluminium tempa (wrought aluminium alloys)

Paduan dengan perlakuan panas (heat treatable alloys)

Paduan tanpa perlakuan panas (non heat treatable

Sistem penandaan untuk kedua kelompok paduan tersebut

dapat dilihat pada tabel dibawah ini.

Tabel 2.3. Klasifikasi Paduan Aluminium Cor

Seri paduan Unsur paduan utama

1xx.x

Tabel 2.4. Klasifikasi Paduan Aluminium Tempa

Seri paduan Unsur paduan utama

1xx.x

2.4.2. Unsur-unsur yang terkandung dalam Aluminium

a. Silikon (Si)

Keuntungan dari unsur silikon dalam paduan aluminium :

Meningkatkan daya tahan terhadap korosi

Memperbaiki sifat-sifat atau karakteristik coran

Menurunkan penyusutan dalam hasil cor

Kerugian unsur silikon adalah :

Penurunan keuletan bahan terhadap beban kejut

Hasil cor akan rapuh jika kandungan silicon terlalu tinggi

b. Tembaga (Cu)

Keuntungan unsur Cu :

Meningkatkan kekerasan bahan

Memperbaiki kekuatan tarik

Mempermudah proses pengerjaan dengan mesin

Kerugian unsur Cu :

Menurunkan daya tahan terhadap korosi

Mengurangi keuletan bahan

Menurunkan kemampuan dibentuk dan dirol

c. Mangan (Mn)

Keuntungan unsur Mangan (Mn) adalah :

Meningkatkan kekuatan dan daya tahan terhadap

Meningkatkan daya tahan terhadap korosi

Mengurangi pengaruh buruk unsur besi

Kerugian unsur Mangan (Mn)

Menurunkan kemampuan penuangan

Meningkatkan kekasaran butiran partikel

d. Magnesium (Mn)

Keuntungan unsur Magnesium :

Mempermudah proses penuangan

Meningkatkan kemampuan pengerjaan mesin

Meningkatkan daya tahan terhadap korosi

Meningkatkan kekuatan mekanis

Menghaluskan butiran kristal secara efektif

Meningkatkan ketahanan terhadap beban kejut/impak

Kerugian unsur Mg :

Meningkatkan kemungkinan timbulnya cacat pada hasil

cor

e. Nikel (Ni)

Keuntungan unsur Ni :

Meningkatkan kekuatan dan ketahanan terhadap

Menurunkan pengaruh buruk Fe (besi) dalam paduan

Meningkatkan daya tahan terhadap korosi

Unsur nikel tidak menimbulkan kerugian dalam paduan

f. Besi (Fe)

Keuntungan unsur Fe :

Mencegah terjadinya penempelan logam cair pada

cetakan selama proses penuangan

Kerugian dari unsur Fe :

Penurunan sifat mekanis

Penurunan tekanan tarik

Timbulnya bintik keras pada hasil cor

Peningkatan cacat porositas

g. Seng (Ze)

Keuntungan unsur Zn :

Meningkatkan sifat mampu cor

Meningkatkan kemampuan di mesin

Mempermudah dalam pembentukan

Meningkatkan keuletan bahan

Kerugian unsur Zn :

Menurunkan ketahanan terhadap korosi

Menurunkan pengaruh baik dari unsur besi

Bila kadar Zn terlalu tinggi akan dapat menimbulkan

cacat rongga udara

h. Titanium (Ti)

Keuntunga Ti :

Meningkatkan kekuatan hasil cor pada temperatur tinggi

Memperhalus butir kristal pada permukaan

Mempermudah proses penuangan

Kerugian unsur Ti :

Meningkatkan viskositas logam cair dan menguragi

fluidisitas logam cair

2.5. Bahan Abrasif

Bahan anorganik keras yang dipergunakan sebagai bahan

pemotong dan pemoles: logam, kayu, plastik, keramik, dsb; dinamakan

bahan abrasif. Bahan ini dipergunakan dalam bentuk butir atau bubuk, dan

dibuat dalam bentuk perkakas seperti batu gerinda kain dan kertas amplas.

Berbagai macam proses permesinan mempergunakan bahan abrasif.

penggosokan menggunakan kompon abrasif dicampur minyak atau fet,

dalam pemolesan laras bahan pemoles dimasukan ke dalam laras dan

digosokan dengan gerakan memutar, dalam proses injeksi bahan abrasif

disemprotkan, dan dalam proses ultrasonik bahan abrasif membentur bahan.

Sebagai perkakas bahan abrasif dibuat batu gerinda, batu hon, batu

superfinis, kain amplas dan kertas amplas.

Adapun sifat dan penggunaan bahan abrasif adalah:

2.5.1 Sifat Bahan Abrasif

Dapat diperoleh abrasif buatan dan abrasif alam, seperti

ditunjukandalam Tabel 2.6. yang dibagi menjadi penggerindaan dan

pengelapan. Dalam tabel, amplas berarti kristal korundum di mana

kristal magnetithalus didispersikan. Nitrida boron adalah fasa

tekanan tinggi dan dibuat seperti intan dibawah temperatur dan

tekanan tinggi. Abrasif yang paling banyak dipergunakan untuk

berbagai maksud pada saat ini, adalah alumina dan karbida silikon.

Intan, nitrida boron dan karbida boron dipakai untuk pemolesan

bahan sangat keras. Garnet digunakan untuk pemolesan gelas dan

untuk kertas amplas kayu.

Ada beberapa ukuran standar amplas. Yang paling sering

digunakan adalah ukuran standar CAMI (Coated Abrasives

Manufacturer's Institute) dan ukuran standar FEPA (Federation of

amplas tersebut, tidak dapat diperbandingkan secara tepat, karena

FEPA lebih mendefinisikan mengenai ukuran antar partikel minimal

dan partikel maksimal yang digunakan, sedangkan CAMI lebih

mendefinisikan mengenai ukuran rata-rata partikel. Dalam penelitian

ini amplas yang digunakan berdasar pada ukuran standar FEPA,

karena amplas yang dijual dipasaran menggunakan ukuran standar

FEPA.

Pada industri amplas, ukuran partikel sering disebut dengan

mikron, penyebutan singkat dari mikrometer. Tetapi, CGPM sebagai

pemegang kontrol untuk satuan SI, menyebutkan bahwa mikron

harus disebut dengan mikrometer.

Tabel 2.5. Ukuran Standart Amplas

P60 269(0,01014)

Sangat halus 66(0,00257)

P220 68(0,00254)

Bagian atas disebut makrogrit, bagian bawah disebut mikrogrit P240

Grit Deskripsi

Ukuran rata-rata parikel dalam mikron

Pada tabel bagian bawah ini,(amplas ukuran 800-2500) paling banyak digunakan dalam industri pengecatan dan logam, terutama pada proses finishing

Bahan abrasif dihancurkan dan diayak dengan berbagai cara.

Bubuk halus dipisah-pisahkan menjadi ukuran butir tertentu. Sifat

khas yang penting dari bahan abrasif adalah sifat bahan mineral dan

strukturnya, komposisi kimia ukuran butir, bentuk pertikel, massa

jenis butir, kekerasan, keuletan dan ketahanan aus.

Tabel 2.6. Klasifikasi dari abrasif

Abrasif alam

Gerinda Intan, korundum, emeri, garnet, batu bersifat silika ( flint )

Pemolesan Tripolit, tanah diatom, bubuk batu pumis, dolomit ( sinteran )

Abrasif buatan

Gerinda

Intan buatan, nitrida boron, karbida boron, karbida silicon, alumina leburan, emery buatan, zirkonia leburan

Pemolesan Alumina, oksida besi, oksida kromium, oksida serium

2.5.2 Amplas

Kain amplas dan kertas amplas terdiri dari bahan dasar

abrasif dan perekat. Amplas dibuat dalam bentuk lembaran,

gulungan, pita ban, piringan dan sebagainya. Ada berbagai variasi

yang dapat diperoleh yang ditentukan oleh kombinasi abrasif dalam:

jenis, ukuran butir, lapisan dan kerapatan lapisan, jenis bahan dasar

(kain atau kertas), perekat biasa atau resin fenol, dan sebagainya. Di

samping itu ada jenis basah dan jenis kering. Untuk jenis basah,

bahan dasar diolah terlebih dahulu agar cair dengan mempergunakan

resin cair dan sebagainya, serta perekatnya diambil dari jenis yang

2.6. Tembaga

Tembaga atau kuprum adalah unsur kimia dalam tabel unsure

berkala yang mempunyai simbol Cu dan nomor atom 29. Tembaga

merupakan logam mulur kemerahan yang mempunyai kekonduksian

elektrik dan daya hantar yang sangat baik, dan digunakan secara meluas

sebagai pengalir elektrik, bahan pembinaan, dan sebagai unsur setengah

aloi. Apabila dioksidakan, tembaga adalah unsur yang lemah. Tembaga

memiliki ciri warnanya yaitu memantulkan cahaya merah dan jingga saat

menyerap frekuensi-frekuensi lain dalam spektrum tampak. Bandingkan

ciri-ciri optik ini dengan ciri-ciri optik perak, emas dan aluminium.

Gambar 2.2. Dimensi Kimia Unsur Tembaga

Tembaga merupakan bahan yang memiliki ikatan logam,

menyebabkannya mempunyai beraneka jenis sifat-sifat kelogaman.

Tembaga terletak dalam keluarga yang sama seperti perak dan emas dalam

tabel unsur berkala, tembaga mempunyai sifat-sifat yang serupa dengan

kedua-dua logam itu. Kesemuanya mempunyai kekonduksian elektrik,daya

hantar yang tinggi, dan mudah ditempa. Dalam keadaan cair, permukaan

(apabila tiada cahaya sekitar) logam akan terlihat agak kehijauan, dan

(H2O) dan isopropanol, atau isopropil alkohol. Terdapatnya dua isotop

stabil, 63Cu dan 65Cu, dan berpuluhan jenis radioisotop. Contoh tembaga

kuno dari Zakros Crete, dibentuk seperti kulit binatang yang memang

menjadi kelaziman pada zaman tersebut Gambar 2.3.

Gambar 2.3. Tembaga Kuno

Terdapat beberapa jenis aloi tembaga-logam spekulum antara lain:

aloi tembaga dengan timah, aloi tembaga dengan zink, logam monel

merupakan aloi tembaga dengan nikel, dan juga dipanggil kupronikel.

Kemurnian tembaga dinyatakan sebagai 4N bagi yang mempunyai

kemurnian 99.9999% dan 7N bagi 99.9999999%. Angka yang menyertai

simbol N menunjukkan jumlah angka sembilan selepas titik sepersepuluh.

2.7. Karbon

Karbon merupakan unsur kimia yang mempunyai simbol C dan

nomor atom 6 pada tabel periodik. Karbon merupakan unsur non-logam,

bervalensi 4, dan memiliki beberapa alotrop, termasuk grafit dan intan.

Ada beberapa jenis karbon dalam keadaan amorf dan juga berbagai

keadaan tengah, antara keadaan amorf dan keadaan kristal. Secara

dan karbon seperti gelas yang terlihat seperti gelas hitam yang sangat keras.

Warna karbon pada umumnya adalah hitam tetapi untuk jenis intan tidak

berwarna Karbon memiliki konduktivitas thermal 119–165 W/(m·K) untuk

grafit pada suhu 300 K dan 900–2320 W/(m·K) untuk intan 300 K. Dalam

penelitian ini karbon yang digunakan adalah karbon yang berasal dari

proses pembakaran arang kayu.

Karbon terdapat di dalam semua makhluk hidup dan merupakan

dasar kimia organik. Unsur ini juga memiliki keunikan dalam

kemampuannya untuk membentuk ikatan kimia dengan sesama karbon

maupun banyak jenis unsur lain, membentuk hampir 10 juta jenis senyawa

yang diketahui. Karbon merupakan unsur non-logam. Karbon terdapat di

dalam semua makhluk hidup dan merupakan dasar kimia organik. Unsur ini

juga memiliki keunikan dalam kemampuannya untuk membentuk ikatan

kimia dengan sesama karbon maupun banyak jenis unsur lain.

2.8. Resin Epoksi

Resin ini mempunyai kegunaan yang luas dalam industri teknik

kimia, listrik, cat pelapis, pencetakan cor dan benda-benda cetakan.

2.8.1. Produksi

Pada saat ini produksinya adalah kebanyakan merupakan

kondesat dari bisfenol A (4-4’ dihidroksidifenil 2,2-propanon) dan

Bisfenol A diganti dengan novolak, atau senyawa tak jenuh,

siklopentadien, dan sebagainya. Resin epoksi bereaksi dengan pengeras

dan menjadi unggul dalam kekuatan mekanik dan ketahanan kimia.

Sifatnya bervariasi bergantung pada jenis, kondisi dan pencampuran

dengan pengerasnya. Banyaknya campuran dihitung dari ekivalen

epoksi (banyaknya resin yang mengandung 1 mol gugus epoksi dalam

gram). Tabel. 2.7. menunjukkan beberapa contoh dan kondisi di bawah :

a. Zat pengawet amin

Poliamin alifatik, misalnya dietilentriamin, trietilentetramim, dan

sebagainya, digunakan bagai zat pengawet dingin, tetapi zat-zat

tersebut beracun. Dalam banyak hal senyawa lain, seperti

akrilonitril, etilen oksida dan sebagainya, ditambahkan dan

digunakan sebagai senyawa tambahan yang mempunyai gugus

amin pada ujung.

b. Pengeras anhidrida asam

34

2.8.2. Sifat-sifat

a. Resin bifinol A

Kelekatanya terhadap bahan lain baik sekali. Bahan ini banyak

digunakan dalam cat atau logam, perekat, pelapis dengan serat

gelas. Pada pengawetan tak dihasilkan produk tambahan seperti

air, dan penyusutan volume kurang. Kestabilan dimensinya baik.

Sangat tahan tehadap zat kimia dan stabil terhadap banyak asam

kecuali asam pengoksida yang kuat, dan asam alifatik rendah,

alkali dan garam. Karena tak diserang oleh hampir semua pelarut,

bahan ini baik digunakan sebagai bahan non-korosif.

b. Resin sikloalifatik

Bahan ini viskositasnya rendah dan ekivalen epoksinya kecil.

Bahan ini berguna sebagai pengencer bisfenol karena mudah

penanganannya. Karena kaku dan rapuh, bahan ini banyak

digunakan untuk alat isolasi listrik yang diperkuat dengan serat

gelas. Ketahanan busur dan sifat anti alurnya baik.

2.8.3. Pencetakan

a. Pengecoran

Digunakan untuk poduksi perekat dan pembenam komponen

b. Pencetakan lapisan

Digunakan untuk produksi pelapis resin epoksi-serat gelas. Ada

metoda aliminasi basah (pengeras diletakkan dalam resin cair dan

ditambah pengencer atau pembasah, viskositasnya turun), metoda

laminasi kering (resin padat dilarutkan dalam pelarut seperti

aseton, dan pengeras yang tak bereaksi pada suhu rendah,

ditambahkan kemudian, dalam massa serat gelas dijenuhkan dan

dikeringkan), dan metode penggulungan filament (serat gelas

yang jenuh digulung pada inti dan diawetkan dengan

pemanasan).

2.8.4. Penggunaan

a. Perekat

Hampir semua plastik dapat melekat cukup kuat kecuali resin

silikon, fluoresin, polietilen dan polipropilen. Jenis yang lain

adalah jenis yang paling sering dipakai. Paling luas digunakan

dalam industi penebangan, kontruksi dan litrik.

b. Cat

Bahan cat dapat dipakai tehadap berbagai bahan, dan secara luas

digunakan karena pelapisanya kuat, unggul dalam ketahanan air

dan ketahanan kimia.

c. Pencetakan coran

2.9. Data Penelitian Sebelumnya

Data ini merupakan data yang di ambil dari penelitian yang telah

dilakukan penguji lain sebelumnya dengan bahan dan perlakuan yg sama

terhadap penelitian ini. Data-data tersebut nantinya akan dijadikan dasar

acuan dalam penelitian ini. berikut data-data yang diperoleh dari penelitian

sebelumnya.

2.9.1. Data dan Analisis Pengujian Absorptivitas Spesimen

Pengujian absorptivitas ini bertujuan untuk mengetahui

kemampuan setiap spesimen menyerap energi panas setelah

diamplas dan diberi serbuk karbon serta hanya di cat hitam.

Berikut data yang diperoleh :

Tabel 2.8. Data Hasil Pengujian Absorptivitas Surya Material Awal Tanpa Perlakuan

No

Material

Awal Spesimen

Tegangan

Tabel 2.9. Data Hasil Pengujian Absorptivitas Surya Material Awal yang Sudah Dicat Warna Hitam

No Material

Awal Spesimen

Tabel 2.10. Data Hasil Pengujian Absorptivitas Surya Material Awal Yang Sudah Diamplas 1500 + karbon.

Spes

30 2,47 3.16 0,78165 0,21835 0,218354

A3b 2,47 3.16 0,78165 0,21835

Dengan menambah waktu pengamplasan tidak berpengaruh secara

signifikan pada hasil pengujian absorptivitas. Di sini tidak dapat

disimpulkan bahwa semakin lama waktu pengamplasan semakin besar nilai

absoptivitasnya atau sebaliknya. Hal itu kemungkinan disebabkan oleh

beberapa faktor yang kurang sempurna antara lain :

- Proses pengamplasan

- Proses pemberian karbon

- Pembacaan multimeter

Walaupun demikian hasil pengujian secara keseluruhan dapat

mencapai angka absorptivitas yang diharapkan lebih besar dari permukaan

aluminium awal (tidak diproses). Dengan pengujian radiasi dapat diketahui

besar angka reflektivitas, yang besarnya berbanding terbalik dengan besar

absorptivitas. Untuk mencari besar absortivitas melalui perbandingan besar

tegangan solar cell pantulan dari aluminium dengan besar tegangan

langsung dari solar cell, dapat dicari menggunakan persamaan sebagai

ĮȜ + ȡȜ= 1 ... ( 1 )

Diagram Uji Absorptivitas

0,1899 0,1867

Diagram 2.1. Absorptivitas Tanpa Perlakuan

Diagram 2.2. Absorptivitas Spesimen Dicat Warna Hitam

Diagram 2.3. Pengaruh Waktu Pengamplasan Pada Absorptivitas (Amplas 1500 + Karbon)

0,2911 0,2911

Spesimen dicat hitam

A

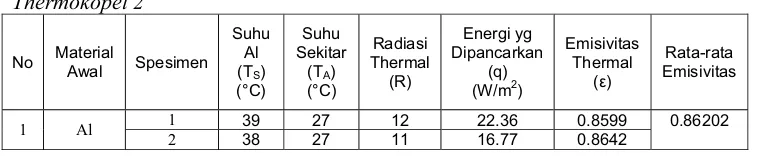

2.9.2. Data dan Analisis Pengujian Emisivitas Spesimen

Pengambilan data emisivitas ini bertujuan untuk

mengetahui seberapa besar suatu bahan melepas energi panas

dibanding penyerapannya. Diketahui bahwa memberi perlakuan

pada permukaan suatu bahan alumunium dengan mengamplas dan

mengecat hitam dapat menyebabkan perubahan emisivitas pada

bahan tersebut. Data-data yang diambil dalam penelitian ini adalah

data emisivitas thermal, yaitu sebagai berikut :

Tabel 2.11. Data Hasil Pengujian Emisivitas Thermal Material Awal

Tanpa Perlakuan

Thermokopel 1

No Material

Awal Spesimen

Suhu

Awal Spesimen

Suhu

Tabel 2.12. Data Hasil Pengujian Emisivitas Thermal Material Awal Dicat Warna Hitam

Thermokopel 1

No Material

Awal Spesimen

Thermokopel 2

No Material

Awal Spesimen

Suhu

Tabel 2.13. Data Hasil Pengujian Emisivitas Thermal Material Awal Diamplas 1500 + karbon

Thermocouple 1

Dalam pengujian ini lamanya waktu pengamplasan juga

tidak dapat menentukan besar kecilnya nilai emisivitas benda uji,

ini disebabkan beberapa faktor yang hampir sama pada pengujian

0,29

alat pemanas yang mengakibatkan kondisi awal menjadi berbeda

pada saat pengukuran suhu dan radiasinya.

Dengan mengetahui suhu aluminium, suhu sekitar dan

radiasi dapat diketahui emisivitas thermal menggunakan persamaan

sebagai berikut:

Diagram Uji Emisivitas

Diagram 2.4. Emisivitas Tanpa Perlakuan

44

Diagram 2.5. Emisivitas Dicat Hitam

0,4700

Diagram 2.6. Pengaruh Waktu Pengamplasan Pada Emisivitas (Amplas 1500 + Karbon)

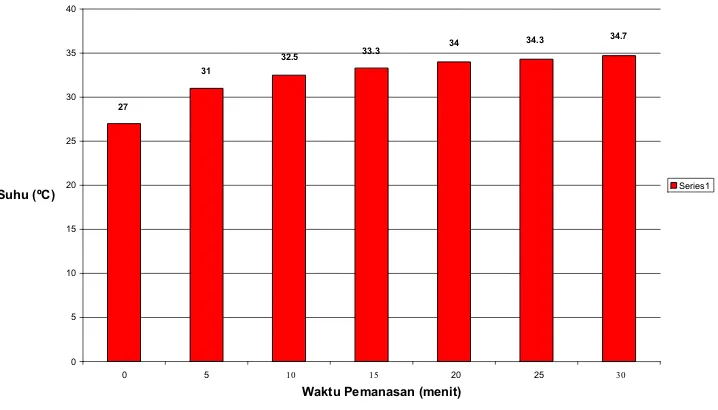

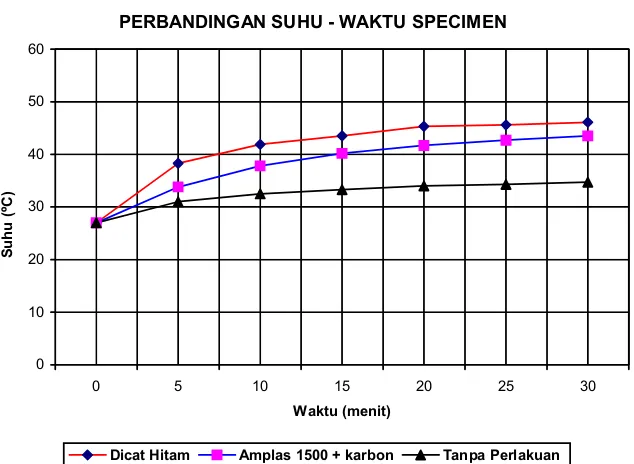

2.9.3. Data Pengujian dengan Sinar Halogen Untuk Spesimen

Spesimen juga di uji menggunakan sinar halogen agar dapat

mengetahui besarnya spesimen menerima atau menyerap panas

yang berasal dari sinar halogen. berikut data-data yang diperoleh :

34.7

Tabel 2.14. Data Hasil Pengujian Dengan Sinar Halogen

Waktu

46

Diagram 2.8. Pengujian Sinar Halogen Untuk Specimen

Dicat Hitam

Diagram 2.9. Pengujian Sinar Halogen Untuk Specimen Amplas 1500

PERBANDINGAN SUHU - WAKTU SPECIMEN

Dicat Hitam Amplas 1500 + karbon Tanpa Perlakuan

Grafik 2.1. Perbandingan Suhu - Waktu Specimen Untuk

Pengujian Sinar Halogen

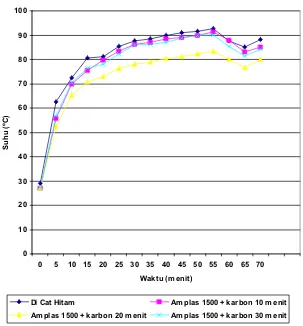

2.9.4. Analisis Pengujian dengan Sinar Matahari Untuk Spesimen

Pengambilan data pada pengujian langsung dengan sinar

matahari ini bertujuan untuk mengetahui seberapa besarnya suatu

bahan menerima panas matahari setelah membuat kasar permukaan

suatu bahan “Aluminium’ dengan cara diamplas. Data-data yang

diambil dalam penelitian ini adalah besarnya suhu pada setiap

48 Amplas 1500 + karbon

GRAFIK PENGUJIAN SINAR MATAHARI

Di Cat Hitam Am plas 1500 + karbon 10 m enit

Am plas 1500 + karbon 20 m enit Am plas 1500 + karbon 30 m enit

Grafik 2.2. Pengujian Sinar Matahari Pelat Aluminium

2.9.5. Data Pengujian dengan Sinar Matahari Untuk Peningkatan

Konduktifitas Panas Lem Epoksi

Pengambilan data peningkatan konduktivitas ini bertujuan

untuk mengetahui suhu tertinggi yang dihasilkan oleh efek panas

radiasi dalam kotak kaca yang dapat diserap oleh bahan. Diketahui

50

epoksi yang berbeda-beda dapat meningkatkan konduktivitas panas

bahan tersebut.

Tabel 2.16. Peningkatan Konduktifitas Surya

No Waktu

(menit)

Suhu plat

(qC)

Temperatur plat setelah melewati lem (qC)

51

25 30 35 40 45 50 55 60 65 70 75

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36

Waktu

S

uhu

52

Tabel 2.16. dan Grafik 2.3. di atas merupakan data

perbandingan suhu yang dihasilkan dari specimen komposisi

campuran lem epoksi dengan serbuk aluminium yang dipanaskan

Bahan pelat alumunium, pipa tembaga, dll.

Pembuatan prototype

Al tanpa perlakuan dan Al di cat hitam doff, ditempelkan dengan pipa

tembaga

Al diamplas dengan ukuran 1500 dengan waktu 10 menit

lalu ditambah karbon dan diamplas lagi dengan waktu

10 menit, ditempelkan dengan pipa tembaga

Pengujian kenaikan suhu fluida air

Analisis data

Pembahasan

Kesimpulan METODE PENELITIAN

Pada bab ini dibahas tentang skema serta metode yang digunakan dalam

penelitian, bahan yang digunakan dalam penelitian, dan langkah-langkah

pembuatan prototype.

3.2 Bahan-bahan Yang Diperlukan

Bahan-bahan yang diperlukan dalam pembuatan prototype adalah

sebagai berikut :

1. Dua pelat aluminium dengan ukuran masing-masing adalah 80 cm x

100 cm dan tebal 2 mm, Gambar 3.1.

2. Pipa tembaga 1 inchi dengan total panjang kurang lebih 24 meter

yang telah dipotong-potong sesuai dengan rancangan benda uji,

Gambar 3.2.

3. Dua kotak kayu dengan ukuran dalam 80 cm x 100 cm x 20 cm dan

tebal 1 cm yang telah dicat hitam, Gambar 3.3.

4. Elbow tembaga sebanyak delapan buah dan sambungan (T)

sebanyak dua puluh empat buah ditambah elbow PVC dua buah,

Gambar 3.4.

5. Dua buah kaca bening dengan ukuran 80 cm x 100 cm x 0,5 cm,

Gambar 3.5.

6. Rangka besi berlubang dengan total panjang kurang lebih empat

puluh meter dengan seratus dua puluh buah siku dan tiga ratus

enam puluh buah pasang mur baut, Gambar 3.6.

7. Enam Kilogram serbuk aluminium, Gambar 3.7.

8. Tiga Kilogram serbuk karbon, Gambar 3.8.

9. Empat resin dan empat hardener campuran epoxy, Gambar 3.9.

10.Dua ember plastik (reservoir) penampung air, Gambar 3.10.

12.Cat hitam sebanyak dua kaleng, gambar 3.12.

13.Busa secukupnya untuk menutup pipa tembaga yang ada di luar

kotak kayu, Gambar 3.13.

14.Dua buah kran air ¾ inchi, Gambar 3.14.

3.3 Proses Pembuatan Prototype

Prototype yang akan diuji, harus dipersiapkan terlebih dahulu.

Persiapannya sebagai berikut :

1. Sebelum permukaan pelat diamplas, pelat diukur dan dipotong sesuai

dimensi yang diinginkan yaitu panjang 100 cm dan lebar 80 cm dengan

tebal 2 mm, seperti Gambar 3.1.

100 cm 2 cm

80 cm

2. Kemudian bahan-bahan seperti pipa tembaga 1 inchi dan bahan-bahan

lain yang telah disebutkan pada sub bab 3.3. di atas juga disiapkan.

Gambar 3.2. Pipa Tembaga 1 inchi Gambar 3.3. Kotak Kayu Hitam

Gambar 3.4. Jenis Elbow Tembaga dan PVC

Gambar 3.6. Rangka Besi Berlubang dan Sambungan Siku

Gambar 3.7. Serbuk Aluminium Gambar 3.8. Serbuk Karbon

Gambar 3.10. Reservoir Gambar 3.11. Amplas Ukuran 1500

Gambar 3.12. Cat Kaleng

3.4 Proses Pengamplasan

Proses pengamplasan dilakukan pada salah satu permukaan pelat

aluminium (prototype) dengan beberapa tahap sebagai berikut :

¾ Pelat aluminium yang telah dibentuk sesuai dengan ukuran dibersihkan

dari berbagai macam kotoran sisa yang menempel pada pelat aluminium

saat proses pembuatan.

¾ Pelat aluminium diamplas pertamakali menggunakan mesin amplas

M-2500 Gambar 3.16. dengan ukuran amplas 1500 dan waktu

pengamplasan 10 menit untuk meratakan dan membersihkan kotoran pada

permukaan pelat aluminium.

¾ Pelat Aluminium diletakkan pada kotak kaca dan ditempel perekat agar

pada saat pengamplasan kedua tidak dapat bergerak, seperti pada Gambar

3.15.

Gambar 3.16. Mesin Amplas M-2500

¾ Pada pengamplasan kedua unsur karbon dimasukkan ke dalam kotak kaca

sampai seluruh permukaan pelat aluminium tertutupi karbon.

¾ Selanjutnya, pelat aluminium diamplas dengan variasi ukuran 1500 dan

jangka waktu 10 menit.

¾ Setelah pelat aluminium diamplas dalam waktu yang ditetapkan lalu

diangkat dan dibiarkan dingin.

Pengamplasan pada permukaan pelat aluminium dilakukan dua

kali. Pertama pelat aluminium diamplas dengan amplas ukuran 1500. Kedua

pelat aluminium diamplas dengan amplas ukuran 1500 dan ditambah serbuk

karbon.

3.5 Penempelan pipa tembaga pada pelat aluminium

Proses penempelan pipa tembaga dilakukan pada bagian belakang

pelat aluminium yang tidak mengalami perlakuan seperti diamplas ataupun

dicat hitam dengan cara sebagai berikut :

¾ Pipa tembaga sebelumnya dipotong-potong dan disusun serta dirangkai

Gambar 3.17. Susunan Pipa Tembaga di Bawah Pelat Aluminium

¾ Kemudian resin epoksi yang telah dicampur dengan serbuk aluminium

disiapkan untuk menempelkan pipa tembaga ke pelat absorber.

¾ Resin epoksi yang telah dicampur serbuk aluminium kemudian dioleskan ke

pipa tembaga. Setelah rata, pipa tembaga ditempelkan ke pelat absorber

sesuai ukuran yang telah disesuaikan, terlihat pada Gambar 3.18.

¾ Setelah pipa tembaga tertempel pada pelat absorber tekan pipa dengan

beban supaya pipa tidak geser posisinya. Kemudian diamkan sampai resin

epoksi mengeras dan pipa menempel ke pelat absorber dengan kuat serta

baik.

3.6 Pemasangan pelat aluminium yang telah ditempel pipa tembaga ke

rangka prototype.

Setelah pelat aluminium dan pipa tembaga dipastikan menempel

dengan kuat dan baik. Pelat aluminium kemudian dipasangkan pada rangka

yang telah dipersiapkan lebih dahulu, berikut persiapannya :

¾ Kotak kayu yang telah dicat hitam dan lebar serta panjangnya sesuai dengan

ukuran pelat aluminium disiapkan. Kedua sisi kotak kayu tersebut dilubangi

sesuai dengan ukuran pipa tembaga yang menempel pada pelat aluminium

tersebut Gambar 3.19.

¾ Kemudian pelat aluminium dimasukkan ke kotak yang telah didesain sesuai

ukuran pelat aluminium dan permukaan atas kotak ditutup dengan kaca

bening dan kedudukan kaca bening tersebut dikunci dengan pelat

aluminium yang lebih tipis seperti terlihat pada Gambar 3.20.

Gambar 3.20. Kaca Dipasang Paling Atas dan Dikunci Dengan

Pelat Aluminium Tipis

¾ Kotak kayu tersebut dipasang pada rangka besi berlubang yang telah

didesain sebelumnya dengan sudut 30° sesuai Gambar 3.21.

¾ Resevoir penampung fluida air disambungkan pada pipa tembaga yang

terhubung pada rangkaian pipa tembaga yang ada dalam kotak kayu dengan

cara dilubangi bagian bawah reservoir tersebut Gambar 3.22.

Gambar 3.22. Sambungan Reservoir Dengan Pipa Tembaga

¾ Pada bagian akhir pipa tembaga dirangkai sesuai dengan Gambar 3.26.

untuk menyatukan reservoir penampung fluida air dengan rangkaian pipa

tembaga yang ada dalam kotak kayu. Kemudian lapisi pipa tembaga yang

berada di luar kotak kayu dengan busa untuk meredam panas yang diterima

dari sinar matahari langsung Gambar 3.23.

3.7 Pengujian sinar matahari

Dalam pengujian ini digunakan sinar matahari secara langsung.

Untuk pengujian dua prototype berukuran 100 cm x 80 cm yang

memperoleh perlakuan berbeda. Prototype dalam pengujian sinar matahari

ini dibuat besar dengan tujuan agar sinar matahari yang dipancarkan ke

permukaan benda dapat ditampung lebih banyak.

Tujuan pengujian sinar matahari ini adalah untuk membandingkan

panas yang bisa diserap oleh permukaan pelat aluminium (prototype)

setelah diberi perlakuan berbeda yaitu diamplas dengan serbuk karbon

Gambar 3.24. dan aluminium yang hanya dicat hitam Gambar 3.25.

Langkah penelitian :

a. Alat uji

Alat uji menggunakan sinar matahari secara langsung.

Gambar 3.24. Prototype 2 Dengan Perlakuan Amplas Plus Karbon Gambar 3.25. Prototype 1 Dengan

b. Mempersiapkan benda uji

Prototype dari aluminium dengan dua perlakuan berbeda tadi

masing-masing dimasukan pada sebuah penampang yang

terbuat dari kayu yang atasnya diberi kaca transparan dengan

tujuan panas dari sinar matahari yang dipancarkan ke

permukaan prototype dapat masuk dari berbagai sudut dan

panas tersebut tidak mudah keluar atau hilang ke udara bebas,

sehingga membuat suhu stabil. Pemasangan prototype yang

akan diuji dapat dilihat pada Gambar 3.25.

Gambar 3.26. Skema Prototype

c. Pelaksanaan penelitian

Setelah prototype tadi terpasang dan telah teraliri fluida air,

langsung, tetapi sebelum dijemur diukur terlebih dahulu suhu

awal fluida yang mengalir pada prototype tersebut dengan

menggunakan termometer air raksa. Setelah menentukan

suhu awal, benda dijemur hingga mendapatkan suhu panas

yang maksimal dan setiap 15 menit sekali diukur suhu fluida

yang keluar dari saluran pipa tembaga prototype tersebut

dengan menggunakan thermometer air raksa Gambar 3.26.

DATA PENELITIAN DAN PEMBAHASAN

4.1. Dasar Penentuan Pengujian dengan Sinar Matahari Untuk Prototype

Dalam penelitian ini, penulis hanya mengambil data dengan sistem

pengujian langsung prototype pada sinar matahari. Karena pada tujuan

penelitian sudah dibatasi hanya melakukan pengujian dengan pemanasan

sinar matahari langsung. Oleh sebab itu, data yang telah didapatkan dari

penelitian sebelumnya akan dijadikan tolok ukur atau pembanding terhadap

data yang akan diperoleh pada penelitian ini.

4.2. Data Pengujian dengan Sinar Matahari Untuk Prototype

Pengambilan data pada pengujian langsung dengan sinar matahari ini

bertujuan untuk mengetahui berapa besar suhu fluida air yang mengalir di

dalam prototype tersebut. Data-data yang diambil dalam penelitian ini

adalah besarnya suhu fluida air yang mengalir di dalam prototype setiap 15

menit sekali.

Data di bawah merupakan data terbaik dari lima kali pengambilan

data pada rentang waktu yang sama. Data diambil pada tanggal 19 - 13

Agustus 2008 di halaman timur Laboratorium Teknologi Mekanik Jurusan

Teknik Mesin Universitas Sanata Dharma. Data sangat dipengaruhi baik dan

Tabel 4.1. Data Hasil Pengujian Suhu Fluida Dalam Prototype 1 Untuk Perlakuan Pelat Absorber Dicat Hitam

* data diambil tanggal 22 Agustus 2008 dari pukul 09.00 - 15.00 WIB di sebelah timur Laboratorium Teknologi Mekanik Jurusan Teknik Mesin Universitas Sanata Dharma.

Waktu pengujian

Suhu Fluida Air Dalam Ember

Penampung

Suhu Fluida Air Dalam Pipa Tembaga

Dalam Kotak Kaca