MODIFIKASI PENGERUK TANAH PADA DITCHER UNTUK SALURAN DRAINASE PADA BUDIDAYA TEBU LAHAN KERING

(Sistem Mekanisme Pengeruk Tanah)

OLEH:

PRIAGUNG BUDIHANTORO F14103010

2008

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

MODIFIKASI PENGERUK TANAH PADA DITCHER UNTUK SALURAN DRAINASE PADA BUDIDAYA TEBU LAHAN KERING

(Sistem Mekanisme Pengeruk Tanah)

SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

PRIAGUNG BUDIHANTORO F14103010

2008

DEPARTEMEN TEKNIK PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

MODIFIKASI PENGERUK TANAH PADA DITCHER UNTUK SALURAN DRAINASE PADA BUDIDAYA TEBU LAHAN KERING

(Sistem Mekanisme Pengeruk Tanah) SKRIPSI

Sebagai salah satu syarat untuk memperoleh gelar SARJANA TEKNOLOGI PERTANIAN

Pada Departemen Teknik Pertanian Fakultas Teknologi Pertanian

Institut Pertanian Bogor

Oleh:

PRIAGUNG BUDIHANTORO F14103010

Dilahirkan pada tanggal 12 november 1985 di Tegal, Jawa Tengah

Disetujui, Bogor, Mei 2008

Dr. Ir. Wawan Hermawan, MS Dr. Ir. I Nengah Suastawa, MSc Dosen Pembimbing I Dosen Pembimbing II

Mengetahui,

Dr. Ir. Wawan Hermawan, MS Ketua Departemen Teknik Pertanian

PRIAGUNG BUDIHANTORO. F14103010. Modifikasi Pengeruk Tanah pada Ditcher Untuk Saluran Drainase pada Budidaya Tebu Lahan Kering (Sistem Mekanisme Pengeruk Tanah). Di bawah bimbingan Dr. Ir. Wawan Hermawan, MS dan Dr. Ir. I Nengah Suastawa, MSc. 2008.

RINGKASAN

Budidaya tanaman tebu lahan kering memerlukan suatu sistem drainase untuk mengatur kelebihan air, sehingga terbentuk kondisi tanah yang baik untuk pertumbuhan tanaman tebu.

Ditcher digunakan dalam pembuatan saluran drainase. Sampai saat ini

ditcher yang digunakan adalah ditcher dengan menggunakan sumber daya PTO traktor (rotary ditcher) atau dengan menggunakan furrower. Kendala penggunaan

rotary ditcher adalah perawatannya yang tidak mudah. Penggunaan furrower untuk menjadi alternatif untuk mengatasi masalah ini. Namun, penggunaan furrower

menyisakan tanah pada cekungan alur tanam sehingga saluran drainase menjadi terhambat.

Sebuah ditcher dengan mekanisme pengeruk tanah (ditcher berpengeruk I) telah dibuat untuk mengatasi kendala dalam pembuatan saluran drainase. Mekanisme pengeruk ditujukan untuk memindahkan tumpahan tanah di cekungan alur tanam dan memindahkannya ke punggung guludan. Dari hasil pengujian, mekanisme pengeruk tersebut belum mampu untuk memindahkan tanah tumpahan sesuai dengan yang diharapkan.

Tujuan penelitian ini adalah untuk memodifikasi sistem mekanisme pengeruk tanah. Modifikasi yang dilakukan diharapkan mampu untuk meningkatkan kinerja ditcher berpengeruk.

Kendala konstruksional yang terjadi pada ditcher berpengeruk I adalah: bahan konstruksinya tidak kokoh, rangka utama dan poros pengerak mekanisme pengeruk kurang tinggi terhadap pisau ditcher, perlu penyempurnaan pada roda mekanisme, perubahan ketinggian pengeruk (pengeruk terangkat akibat pergerakan roda mekanisme) terhadap perubahan ketinggian roda (roda bergerak mengikuti profil guludan) kurang tepat. Kendala fungsionalnya adalah sistem pengeruk tidak mampu untuk memindahkan tanah tumpahan di cekungan guludan ke punggung guludan.

Modifikasi yang dilakukan ialah; 1) penggantian bahan konstruksi mekanisme pengeruk, 2) rangka utama dan poros penggerak pengeruk dipertinggi terhadap pisau ditcher, 3) mekanisme pin biasa diganti menjadi pin berbantalan, 4) penggunaan blok besi untuk pemegang roda mekanisme, 5) bagian pengeruk tanah didisain lebih simpel, 6) roda mekanimse didisain berada diluar roda belakang traktor, 7) setting perubahan ketinggian roda terhadap ketinggian pengeruk yang lebih tepat.

Syarat yang harus dipenuhi antara lain yaitu jarak antara roda penggerak dan pengeruk tidak boleh berubah. Jarak yang harus dijaga adalah 135 cm. Sistem ini harus mampu mengeruk tanah pada dasar alur dan memindahkannya ke punggung guludan. Roda mekanisme bergerak mengikuti profil guludan dengan ketinggian maksimal 26 cm. Roda harus mampu untuk mengangkat pengeruk hingga ketinggian 60 cm dari posisi awal.

Pengujian yang dilakukan yaitu uji pergerakan lengan ayun, uji beban angkat roda mekanisme, dan uji kinerja ditcher perpengeruk II. Uji pergerakan lengan ayun menunjukan sistem mekanisme yang digunakan berfungsi baik. Roda dapat mengangkat pengeruk hingga ketinggian 66.8 cm dari titik awal. Pengujian beban angakat roda menunjukkan bahwa gaya maksimal yang diperlukan untuk mengangkat roda adalah 1049.48 N. Beban tersebut dapat ditahan oleh tahanan penetrasi tanah pada puncak guludan.

Hasil uji kinerja ditcher berpengeruk II menunjukan mekanisme pengeruk tanah bekerja baik. Tanah pada permukaan cekungan guludan dapat dipindahkan oleh mekanisme ke punggung guludan. Namun, terdapat kendala yaitu sebagian tanah di sisi saluran drainase tidak bergerak ke samping luar pengeruk tetapi jatuh kembali ke samping dalam pengeruk (masuk ke dalam saluran drainase yang dibentuk). Untuk itu, pada begian pengeruk ditambahkan plat tambahan.

Hasil pengerukan ditcher berpengeruk II lebih baik dari pengerukan pada ditcher berpengeruk I. Tanah tumpahan ditcher pada cekungan guludan dapat pindahkan oleh mekanisme. Namun, terkadang masih terdapat beberapa bagian tanah yang berada pada cekungan guludan. hal tersebut dapat diakibatkan oleh beberapa hal yaitu: sebagian tanah lolos melalui belakang bawah pengeruk, terkadang roda menggantung dan tidak menyentuh permukaan cekungan guludan, pengeruk tidak mampu untuk menembus tahanan penetrasi tanah tumpahan kerja

RIWAYAT HIDUP

Priagung Budihantoro dilahirkan di kota Tegal pada tanggal 12 November 1985. Penulis adalah anak tunggal dari pasangan Bapak H. Drs. Mufrodi dan Ibu Hj. Djamaliah, SPd.

Penulis adalah tamatan SDN Randugunting 8 Tegal tahun 1997, kemudian meneruskan pendidikannya ke Mts Assalaam Surakarta dan lulus tahun 2000. Penulis melanjutkan kembali jenjang pendidikannya ke SMU Assalaam Surakarta. Penulis juga aktif di sekolahnya sehingga terpilih sebagai Anggota Organisasi Pelajar Pondok Pesantren Islam Assalaam.

Seiring dengan kelulusan sekolah tingkat atasnya pada tahun 2003, Penulis Meneruskan pendalaman ilmunya di Institut Pertanian Bogor melalui jalur USMI. Penulis memilih untuk menjadi mahasiswa jurusan Teknik Pertanian pada Fakultas Teknologi Pertanian. Penulis memutuskan untuk memperdalam pengetahuannya pada bidang mekanisasi pertanian dan memilih sub-program studi Teknik Mesin Pertanian pada tahun 2005.

Penulis merupakan seorang yang aktif mengikuti kegiatan extra kampus seperti menjadi anggota BEM TPB IPB pada awal studinya di IPB. Pada tahun 2005 penulis menjadi anggota depatemen Advokasi BEM-KM IPB dan juga diberikan kesempatan untuk menjadi ketua IMT (Ikatan Mahasiswa Tegal) pada tahun yang sama. Pada tahun 2005 penulis juga melaksanakan praktek lapangannya di PT. Djarum, Kudus dengan judul ”Aspek Keteknikan Pada Produksi Rokok Di PT.Djarum, Kudus”.

I. PENDAHULUAN A. Latar Belakang

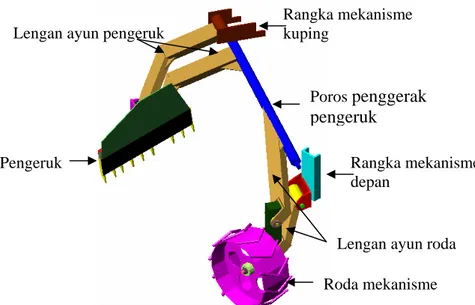

Gula merupakan salah satu kebutuhan pokok yang terus meningkat dari tahun ke tahun. Sebagian besar kebutuhan gula dipenuhi dari pabrik-pabrik gula di indonesia dengan bahan baku tebu. Produksi gula di Indonesia saat ini belum dapat mencukupi kebutuhan konsumsi dalam negeri sehingga masih dilakukan impor dari negara lain. Tabel 1 menunjukkan bahwa dari tahun 2000-2007 produksi gula nasional mengalami kenaikan seiring dengan bertambahnya luas areal tanaman tebu, namun demikian produksi tersebut masih belum mencukupi konsumsi gula nasional yang besarnya hampir dua kali lipat dari nilai produksi sehingga impor gula terpaksa harus dilakukan. Diperkirakan impor akan terus dilakukan hingga tahun 2014, dimana produksi gula melebihi jumlah konsumsi gula. Pada tahun 2025, diprediksikan Indonesia akan menjadi negara pengekspor gula.

Tabel 1. Luas areal tebu, produksi, konsumsi, dan impor gula salama lima tahun terakhir serta proyeksi pada tahun 2025.

Tahun Luas areal Produksi gula Konsumsi gula Impor gula tebu (ha) (ton) (ton) (ton)

1999 342,211 1,493,067 3,000,000 2,187,133 2000 340,660 1,690,405 2,989,000 1,556,687 2001 344,750 1,725,467 3,089,000 1,072,921 2002 347,327 1,800,000 4,000,000 1,400,000 2007 400,504 2,660,000 3,593,000 933,000 2009 - 2,850,000 3,653,000 803,000 2014 - 3,939,000 3,920,000 +19,000 2025 - 5,000,000 4,200,000 + 800,000 Sumber: Departemen Pertanian (http://ditjenbun.deptan.go.id/semusimbun)

Oleh karena itu, untuk meningkatkan hasil gula per satuan luas, perlu diusahakan peningkatan produktivitas tebu dengan rendemen yang tinggi. Sarjadi (1970), diacu dalam Prabawa (1998) mengemukakan bahwa besarnya rendemen dapat dipengaruhi oleh penanganan yang diberikan dalam tiga hal, (1) kegiatan budidaya tebu, (2) instalasi dalam penggilingan tebu, dan (3) pabrikasi dalam pengolahan nira menjadi gula. Kegiatan budidaya merupakan

faktor yang memiliki pengaruh paling besar dibandingkan dengan dua faktor lainnya.

Sistem drainase yang baik merupakan salah satu faktor penentu keberhasilan budidaya tebu berkaitan dengan pengolahan tanah. Sistem drainase bertujuan untuk menyalurkan air sisa irigasi dan air hujan yang berlebih pada alur tanam. Sistem irigasi pada budidaya tebu yang umum digunakan adalah sistem irigasi permukaan. Pada perkebunan besar, umumnya menggunakan sistem alur sehingga mempermudah dalam pembuangan kelebihan air.

Saluran drainase dibuat dua jenis yaitu Saluran drainase yang sejajar dengan alur tanam (got mujur) dan Saluran drainase yang melintang alur tanam (got malang). Got malang berfungsi untuk membuang kelebihan air dari alur-alur tanam (Gambar 1). Pembuatan Saluran drainase ini dilakukan setelah pembuatan alur-alur tanam.

Pabrik Gula Jatitujuh menggunakan rotary ditcher dalam pembuatan saluran drainase malang (Bahri, 2006). Alat ini dioperasikan dengan traktor roda empat dan menggunakan PTO (power take off) traktor sebagai tenaga putarnya. Penggunaan rotary ditcher menghasilkan bentuk dan dimensi saluran drainase seperti yang diharapkan, namun mempunyai beberapa kelemahan yaitu mudah mengalami kerusakan. Masalah teknis yang muncul antara lain adalah: sudu-sudu pisau mudah tumpul bahkan patah dan PTO traktor sebagai tenaga penggerak rotary ditcher sudah melemah.

got malang got mujur aliran air

aliran air tanah yang menghalangi alur Kemiringan lahan aliran air

tanah yang menghalangi alur antar guludan guludan profil guludan

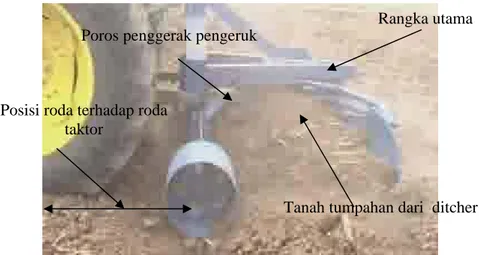

Gambar 2. Saluran drainase melintang yang dibuat oleh ditcher.

PG. Jatitujuh juga menggunakan kair mata satu (furrower). Penggunaan

furrower lebih disukai di lapangan karena lebih sederhana dalam pengoperasian maupun pemeliharaannya. Kendala utama dari penggunaan

furrower pada pembuatan saluran drainase melintang yaitu tanah yang diangkat dan ditumpahkan ke samping oleh ditcher, akan menutupi alur (saluran drainase) di antara guludan (Gambar 2). Dengan kondisi tersebut maka saluran irigasi menjadi tidak efektif karena pada saat turun hujan atau dilakukan pengairan, air dari alur-alur tanam akan terhalang oleh tumpahan tanah hasil kerja furrower.

lengan ayun Terjadi sumbatan

roda mekanisme lendutan karena beban

puntir

Oleh karena itu, prototipe ditcher dengan mekanisme pengeruk tanah pertama (ditcher berpengeruk I) untuk lahan kering telah dibuat (Gambar 3), prototipe ini memiliki dua macam komponen utama yaitu ditcher dan mekanisme pemindah tanah (pengeruk tanah). Namun setelah dilakukan pengujian masih banyak kekurangan-kekurangan sehingga prototipe ini perlu disempurnakan dengan dimodifikasi.

tanah buangan tersumbat

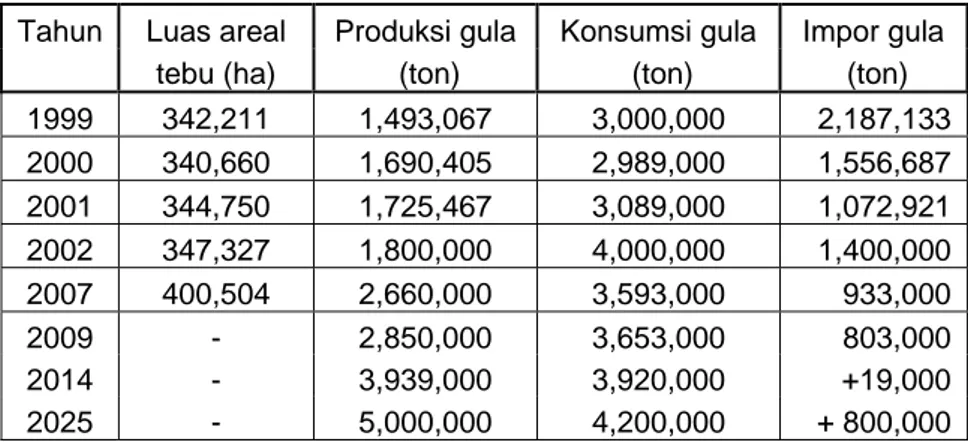

Gambar 4. Rangka utama dan poros penggerak pengeruk pada ditcher

berpengeruk I kurang tinggi.

Kekurangan-kekurangan yang ada secara umum pada prototipe ditcher

berpengeruk I adalah rangka utama ditcher dan poros penggerak mekanisme pengeruk kurang tinggi sehingga menghalangi tanah buangan ditcher (Bahri, 2006), jarak roda mekanisme terhadap roda traktor kurang tepat (roda mekanisme di belakang roda belakang traktor) sehingga terjadi ketidakseragaman posisi roda pada guludan (Muharam, 2006), sayap-sayap

ditcher terlalu landai sehingga tanah hasil ditcher lolos melalui ujung atas sayap ditcher (Mushofa, 2006), mekanisme pengeruk belum mampu dalam mengeruk tanah (hasil kerja ditcher) pada cekungan guludan dan menumpuknya di punggung guludan, bahan konstruksi pada mekanisme pengeruk kurang kokoh sehingga menyebabkan terjadinya retakan-retakan dan merubah setting besar perubahan ketinggian roda dengan besar perubahan ketinggian pengeruk, roda pengerak mekanisme kurang mencengkram tanah dan menyebabakan mekanisme pengeruk tidak berjalan semestinya, dimensi

ditcher berpengeruk I kurang besar sehingga menyebabkan kotoran-kotoran (akar-akaran, tanah yang keras) sering menyumbat dan mengganggu kerja mekanisme (Gambar 4), setting ketinggian roda dengan ketinggian pengeruk

kurang tepat sehingga mekanisme tidak dapat menghasilkan guludan yang diinginkan.

B. Tujuan

Tujuan penelitian ini adalah untuk memodifikasi mekanisme pengeruk tanah pada ditcher berpengeruk untuk saluran drainase pada budidaya tebu lahan kering yang tidak menggunakan tenaga PTO traktor. Modifikasi pada mekanisme pengeruk tanah ini berdasarkan evaluasi yang terjadi pada prototipe sebelumnya (ditcher berpengeruk I). Penelitian ini diharapkan mampu meningkatkan kinerja prototipe yang digunakan untuk membuat saluran drainase malang (got malang) tanpa mengakibatkan penutupan aliran air dari alur tanam.

II. TINJAUAN PUSTAKA

A. Budidaya Tanaman Tebu

Tanaman tebu (Saccharum Officinarum L.) termasuk (Wikipedia.com): Kingdom : Plantae; tumbuh-tumbuhan

Subkingdom: Tracheobionta; tumbuhan berpembuluh Superdivisi : Spermatophyta; tumbuhan berbiji Divisi : Magnoliophyta; tumbuhan berbunga kelas : Liliopsida; Monokotil Subkelas : Commelinidae

Ordo : Cyperales

Famili : Poaceae; rumput-rumputan Genus : Saccharum L.; pemanis alami Spesies : Saccharum officinarum L.;

Tebu merupakan tanaman asli Papua Nugini tetapi saat ini sudah hampir menyebar di 70 negara termasuk pulau-pulau lain di Indonesia. Tebu merupakan rumput menahun yang dapat tumbuh mencapai tinggi 6 m dan diameter 20-50 mm (kehati.or.id).

Menurut Supriyadi (1992) daur tanaman tebu terdiri atas lima fase pertumbuhan yaitu: fase perkecambahan dimulai dari pembentukan taji pendek dan akar stek pada umur 1 minggu. Fase pertunasan dari umur 5 minggu sampai 3.5 bulan, dilanjutkan dengan fase pemanjangan batang sampai umur 9 bulan. Fase pemasakan terjadi seteleh pertumbuhan tebu menurun dan sebelum fase kematian pada tebu. Pada fase pemasakan kandung gula di dalam batang tebu mulai terbentuk hingga titik optimum setelah itu rendemen gula berangsur-angsur menurun.

Pada masa pertumbuhan (fase perkecambahan sampai fase pemanjangan batang), tanaman tebu banyak memerlukan air sedangkan menjelang tua dan panen tidak memerlukan air. Kekurangan air selama masa pertumbuhan akan menyebabkan tanaman tebu memiliki ukuran yang kecil dan kerdil. Kelebihan air karena hujan akan mengakibatkan kadar gula dalam batang menurun sehingga rendemen tebu akan berkurang. Pertumbuhan tebu pada daerah tanah

yang terendam air akan menyebabkan tanaman tebu mati karena sifat akar tanaman tebu yang mudah busuk (Wardojo, 1996).

Muller dalam Sudiatso (1982), menyatakan bahwa data rata curah hujan tahunan yang baik bagi pertumbuhan tebu antara 1800- 2500 mm.

Pengolahan tanah merupakan bagian dari rangkaian kegiatan budidaya tebu yang bertujuan menciptakan kondisi tanah yang baik sebagai media tumbuhnya tanaman tebu. Kepner et al. (1982) mengemukakan bahwa pengolahan tanah merupakan tindakan manipulasi mekanis terhadap tanah untuk memperbaiki struktur tanah yang diinginkan bagi pertumbuhan tanaman. Menurut Bakker (1999) pengolahan tanah untuk budidaya tebu lahan kering meliputi (1) pengolahan tanah dalam (subsoiling) dengan kedalaman pemotongan sebesar 450-500 mm, (2) penggaruan (harrowing) yang bertujuan mencampur dan melonggarkan tanah pada kedalaman olah 200-300 mm, (3) pembajakan (plowing) untuk menghancurkan bongkahan-bongkahan tanah, memindahkan sisa-sisa tanaman, dan meratakan tanah, (4) pembuatan alur tanam (furrowing) baik berbentuk V, U, dan datar dengan jarak antar alur 1-1.5 m sebagai tempat potongan bibit tebu.

Menurut Listyanto (2007) budidaya tebu dapat dilakukan pada dua jenis lahan, yakni lahan sawah atau bekas sawah (sistem reynoso) dan lahan kering atau tegalan (rain fed system). Terdapat beberapa perbedaan yang mendasar antara kedua cara budidaya tebu tersebut. Pertama, pada cara

reynoso, penyiapan lahan dimulai dengan penggalian saluran-saluran, yakni setelah jerami bekas tanaman padi dibabat atau dibersihkan, segera dimulai dengan memasang ajir-ajir untuk membuat saluran-saluran air (got mujur, dan got malang). Alur tanam (guludan) dengan kedalaman 400 mm dibuat di antara got-got malang tersebut. Pada budidaya tebu lahan kering, alur tanam dikerjakan setelah tanah atau lahan diolah terlebih dahulu dengan bajak. Dapat dikemukakan bahwa, pada cara reynoso tanah yang digarap hanya di sekitar tempat yang akan ditanami tebu saja yaitu pada cemplongan, sedangkan pada budidaya tebu lahan kering tanah diolah secara keseluruhan. Kedua, penanaman bibit tebu cara reynoso dilakukan dalam paliran dengan kedalaman 50-70 mm yang dibuat di tengah-tengah guludan. Selanjutnya,

dalam paliran tersebut setek-setek tebu diletakkan dengan jarak 350-500 mm bergantung pada kesuburan tanah dan varietas tebunya, sedangkan di lahan kering penanaman tebu dilakukan di dalam coklak (juringan) pada alur tanam, sehingga cara reynoso memiliki alur tanam yang lebih dalam dibandingkan dengan cara di lahan kering. Ketiga, budidaya tebu sistem reynoso tidak banyak melibatkan mesin-mesin pertanian, hal tersebut disebabkan pada sistem reynoso umumnya memiliki struktur tanah yang berat karena bekas sawah, lahan yang sempit, dan banyak got malang sehingga lalu lintas traktor sebagai sumber tenaga tarik pertanian banyak mengalami hambatan, sebaliknya dengan struktur tanah yang lebih ringan, lahan yang lebih luas, dan tidak terdapat got malang, maka penerapan alat dan mesin pertanian dapat dilakukan secara penuh (full mechanization) di lahan kering. Keempat, relevansinya dengan produksi, cara reynoso memberikan hasil yang lebih tinggi dibandingkan dengan sistem budidaya tebu lahan kering (Wijanto, 1988).

B. Drainase dan Irigasi Pada Budidaya Tanaman Tebu

Drainase pertanian didefinisikan sebagai pemindahan dan pengaturan kelebihan air dari lahan pertanian untuk menciptakan kondisi tanah yang baik bagi pertumbuhan tanaman (Ochs et al, 1983).

Menurut Ochs et al (1983), sistem drainase lahan pertanian terdiri dari dua bagian, yaitu:

1. Drainase permukaan (open drains), yang didefinisikan sebagai pembuangan kelebihan air di atas permukaan tanah untuk mencegah terjadinya kerusakan pada tanaman dan menjaga agar air tidak tergenang dipermukaan tanah tanpa menyebabkan erosi tanah yang berlebihan. Sistem drainase permukaan terdiri dari: sistem acak (random),sistem

parallel, dan sistem memotong kemiringan (diversion on interceptor system). Sistem yang digunakan tergantung pada kebutuhan tempat.

2. Drainase bawah permukaan, yang didefinisikan sebagai suatu sistem saluran yang dipasang di bawah tanah untuk mengumpulkan dan

membuang kelebihan air tanah. Sistem drainase bawah permukaan terdiri dari: interceptor drains, relief drains, dan relief mole drains.

Schwab et al. (1981) menyatakan terdapat beberapa jenis bentuk saluran drainase permukaan yang umum yaitu bentuk trapozoidal, segi empat, segitiga dan parabola (Gambar 5).

Gambar 5. Penampang saluran drainase (Schawab, 1981).

Pembuatan saluran drainase alur dimulai dari pembuatan got keliling berukuran 600 – 900 mm dengan kedalaman 1000 – 1200 mm. Kemudian got mujur yang berukuran 600 – 800 mm dengan kedalaman 500 –750 mm. Jarak antar got mujur ini 50 – 125 m. Tegak lurus dengan got mujur dibuat got malang dengan ukuran 400 – 500 mm dengan kedalaman 300 – 400 mm. Jarak antar got malang ini adalah 10 m (Wardojo,1996).

Menurut Jones (1990), terdapat beberapa macam cara pemberian air pada tanaman tebu, yaitu:

1. Flood irrigation/ basin irrigation. Sistem irigasi ini digunakan pada sebidang lahan yang relatif kecil, yang dikelilingi oleh tanggul.

2. Furrow irrigation. Saluran irigasi ini menyerupai bentuk kerangka tulang seekor ikan, dimana alur-alur tersebar diantara kerangka tersebut. Pemberian air dilakukan dari saluran yang paling besar kemudian ke alur-alur.

3. Sistem irigasi tetes (drip/ trickle irrigation). Pada sistem ini, air diberikan pada tanaman dengan pipa-pipa kecil secara tetes di dekat daerah perakaran dengan tekanan buatan (pompa) atau secara gravitasi.

4. Sistem irigasi curah (springkler irrigation). Sistem irigasi ini merupakan sistem irigasi yang diusahakan menyerupai keadaan hujan. Sistem ini terdiri dari pompa sebagai penyedia tekanan air, jaringan pipa, serta nozzle

C. Ditcher

Ditcher adalah alat untuk membuat saluran drainase (got) pada lahan pertanian. Furrower merupakan ditcher yang ditarik oleh traktor roda empat dengan menggunakan tiga titik gandeng tanpa menggunakan tenaga PTO traktor. Ditcher ini dapat menghasilkan saluran drainase bentuk V dengan buangan tanah ke kedua sisi saluran).

Boers (2003) menyatakan fungsi furrower antara lain membuat alur, menutup benih dan membuat alur untuk irigasi atau saluran drainase.

Furrower terutama digunakan di daerah tropis dan subtropis karena banyak tanaman yang tumbuh didaerah tersebut, seperti jagung, kentang yang dibudidayakan dalam satu alur baris (Saputro, 2004).

Menurut Wilkes (1975), bagian-bagian utama furrower yaitu:

1. Mata bajak (share) yang berfungsi sebagai ujung bajak yang memulai menembus tanah.

2. Pisau bajak (cutting edge of share) yang berfungsi untuk membelah.

3. Singkal majemuk (moldboard) yang berfungsi untuk mengangkat dan membalikkan tanah ke kanan dan ke kiri.

4. Rangka batang penarik (beam) yang berfungsi sebagai tempat menempelnya bajak dan berhubungan dengan rangka utama.

D. Sifat Fisik dan Mekanik Tanah

Tanah dapat terdiri dari dua atau tiga bagian. Tanah yang jenuh memiliki dua bagian, yaitu bagian padat dan air pori. Tanah tidak jenuh memiliki tiga bagian, yaitu bagian padat, pori-pori udara, dan air pori (Hardiyanto, 1992).

Kadar air tanah didefiniskan sebagai perbandingan antara berat cair dan berat butiran padat dari volume tanah yang diselidiki (Das, 1993). Kadar air tanah sangat berpengaruh dalam pengolahan tanah, yaitu kelengketan tanah pada alat saat pengolahan tanah.

Bulkdensity tanah menunjukkan perbandingan antara berat tanah kering dengan volume tanah seluruhnya (Hardiyanto, 1992). Kerapatan isi tanah menunjukkan kepadatan tanah. Semakin padat suatu tanah maka semakin

tinggi kerapatan isinya, yang berarti semakin sulit meneruskan air atau ditembus oleh akar tanaman (Hardjowigeno, 1987).

Tahanan penetrasi adalah kemampuan dari suatu tanah untuk melawan gaya yang bekerja, atau dikatakan juga sebagai kemampuan suatu tanah untuk mempertahankan diri dari deformasi atau regangan (Mandang dan Nishimura, 1991). Nilai tahanan penetrasi diukur dengan menggunakan penetrometer

dengan parameter cone index (indeks kerucut). Cone index adalah indeks untuk menyatakan kemampuan tanah melawan atau menahan gaya penetrasi dari suatu kerucut. Faktor yang mempengaruhi nilai cone index adalah kerapatan isi, kadar air dan jenis tanah. Indeks kerucut tanah menunjukkan tingkat kekerasan tanah.

Tahanan penetrasi tanah menggambarkan besarnya kemampuan yang diperlukan oleh peralatan pertanian untuk bekerja atau akar tanaman untuk menembus tanah. Davies et al (1993), menyatakan bahwa tahanan penetrasi tanah sangat tergantung pada kadar air tanah dan biasanya digunakan sebagai pembanding antara tempat-tempat yang berbeda pada areal lahan yang sama pada hari yang sama.

E. Sistem Mekanisme Pengeruk

Kinematika adalah ilmu yang mempelajari tentang suatu gerak tanpa memandang gaya penyebabnya. Rantai kinematik adalah gabungan dari batang penghubung dan sambungan yang saling terkait untuk menghasilkan gerakan teratur sebagai produk dari gerakan sumber (Norton, 1992).

Kinematika mesin adalah suatu pengetahuan mengenai gerak relatif dari bagian-bagian mesin. Rantai kinematik adalah sebuah sistem dari batang-batang penghubung yang berupa benda-benda kaku, yang digabungkan atau hanya bersinggungan saja sehingga memungkinkan mereka untuk bergerak relatif satu terhadap yang lain.

Mekanikal linkage adalah suatu kesatuan dari link kaku yang tersambung oleh joint untuk menghasilkan suatu gerak kinematis yang terbatas. Masing masing link memiliki dua joint atau lebih, joint-joint ini memiliki derajat bebas yang bervariasi sehingga memungkinkan terjadinya

gerak di antara link tersebut (Wikipedia.com). Mekanikal linkage umumnya digunakan untuk merubah input (pergerakan, kecepatan, ataupun mekanisme lain) menjadi ouput yang berbeda

Norton (1992) menyatakan bahwa link adalah (diasumsikan) sebuah benda kaku yang setidaknya memiliki dua titik hubung atau node yang menghubungkan link dengan link. Pada node terdapat sebuah joint yang menyambungkan link sehingga memungkinkan terjadinya gerakan atau gerakan potensial di antara link yang tersambung tersebut. Tipe-tipe joint yang ada antara lain (Wikipedia.com) :

• Pin

Pin mempunyai satu derajat bebas dengan gerakan rotasi. Contohnya adalah bearing, rivet dan engsel.

• Slider

Slinder mempunyai satu atau dua derajat bebas dengan gerakan linier. Contohnya; linear bearing , silinder hidraulik, roller and piston.

• Socket and bola

Joint ini menghasilkan gerakan putar dengan tiga derajat bebas. Umumnya dalam sebuah mekanisme salah satu derajat bebas dibatasi oleh joint yang lain.

Gambar 6. Mekanisme four bar linkage (Wikipedia.com).

Four bar linkages adalah linkage rantai kinematik terbatas yang paling simpel (Gambar 6). Linkage ini menghasilkan pergerakan yang sangat bervariasi dengan hanya menggunakan sedikit bagian-bagian simpel. Pada jaman dahulu, cara hubungan ini popoler karena mudah dalam perhitungan dan mudah dalam konversi ke dalam mekanisme lain yang lebih rumit. Four bar parallel linkage merupakan salah satu dari variasi four bar linkage yang menggunakan empat linkage yang saling terhubung dengan empat buah joint

jenis pin (Wikipedia.com). Linkage yang saling berhadapan adalah sejajar. Panjang batang l sama dengan panjang batang q dan panjang batang s sama dengan jarak p, sehingga batang l dan batang q akan selalu mempunyai kecepatan sudut yang sama (Gambar 7).

Gambar 7. Diagram kinematik four bar parallel linkage (Muharam, 2006).

linkage

joint

F. Kendala-Kendala Konstruksi Pada Ditcher Perpengeruk I

Menurut Bahri (2006) dan Muharam (2006) rangka utama dan poros penggerak pengeruk pada ditcher berpengeruk I kurang tinggi. Hal ini menyebabkan tanah hasil kerukan ditcher terkumpul dan terjebak di antara rangka utama dan poros penggerak pengeruk. Tanah-tanah tersebut mengakibatkan jalannya mekanisme yang telah direncanakan tidak bekerja dengan baik (Gambar 8).

Gambar 8. Kendala-kendala yang terjadi pada saat pengujian ditcher

perpengeruk I.

Rangka utama Poros penggerak pengeruk

Posisi roda terhadap roda taktor

Tanah tumpahan dari ditcher

Bahri (2006) dan Muharam (2006) juga menambahkan bahwa penempatan posisi roda mekanisme terhadap roda traktor pada ditcher

perpengeruk I kurang tepat. Posisi yang kurang tepat tersebut mengakibatkan ketidakseragaman posisi roda pada guludan (Gambar 8).

Menurut Mushofa (2006) sayap-sayap ditcher pembuat saluran drainase terlalu landai dan pendek sehingga menyebabkan tanah hasil kerukan ditcher

ada yang masuk kembali ke saluran drainase melalui ujung atas sayap. Tanah-tanah tersebut mengakibatkan saluran drainase hasil kerukan tidak sesuai dengan yang telah direncanakan.

III. METODE PENELITIAN A. Waktu dan Tempat Pelaksanaan

Penelitian ini dilaksanakan dari bulan Januari 2007 sampai dengan bulan Desember 2007. Perancangan prototipe ditcher berpengeruk II dilaksanakan di Laboratorium Teknik Mesin Budidaya Pertanian (TMBP), Departemen Teknik Pertanian. Pembuatan prototipe, uji beban roda, pergerakan lengan ayun, serta uji kinerja alat dilakukan di bengkel dan Lahan Percobaan Departemen Teknik Pertanian, Institut Pertanian Bogor.

B. Bahan dan Peralatan 1. Bahan Penelitian

Bahan penelitian yang digunakan untuk pembuatan prototipe ditcher

drainase lengan ayun terdiri dari:

a. Besi plat tebal 10 mm, 8 mm, 6 mm.

b. Besi silinder pejal diameter 15 mm, 20 mm, 25 mm, 45 mm,60 mm, 63 mm dan 70 mm.

c. Besi pipa diameterluar 57 mm.

d. Besi kanal UNP ukuran 50 x 100 mm tebal 5 mm, 75x 35 mm tebal 3 mm.

e. Besi siku ukuran 100x100 mm tebal 8 mm.

f. Baut, ring, mur, pillow block, flange bearing, dan bearing. g. Cat dan perlengkapan lainnya.

2. Alat Penelitian

a. Alat ukur yang digunakan untuk pengukuran kondisi tanah yang terdiri dari reliefmeter, perlengkapan pengambilan contoh tanah (ring sample), penetrometer tipe SR-2, dan oven.

b. Alat untuk pembuatan prototipe ditcher berpengeruk antara lain gerinda potong, las listrik, las potong, gerinda tangan, bor listrik, mesin bubut, penggaris atau meteran, busur derajat, tang, kunci pas dan kunci ring, panggung kayu.

c. Alat untuk pengukuran uji beban roda dan pergerakan lengan ayun skala laboratorium dan uji kinerja lapangan yang terdiri load cell,

handy strain meter, penggaris stainless steel 100 cm dan 60 cm, busur derajat, waterpass, alat angkat (katrol rantai), traktor roda 4 dengan daya 70 hp.

C. Tahapan Penelitian

Metode yang digunakan dalam penelitian ini adalah metode pendekatan rancangan secara umum yaitu berdasarkan pendekatan rancangan fungsional dan pendekatan rancangan struktural. Penelitian dilakukan dengan tahapan seperti ditunjukkan oleh Gambar 9.

1. Identifikasi Masalah Konstruksi Pada Ditcher Berpengeruk I

Kendala-kendala yang terjadi pada ditcher berpengeruk I diidentifikasi dari laporan penelitian muharam (2006), Bahri (2006), dan Mushofa (2006) serta dokumentasi film pada saat pengujian ditcher

berpengeruk I. Kendala-kendala tersebut terdapat pada dua bagian utama prototipe yaitu bagian ditcher dan bagian mekanisme pengeruk tanah. Laporan penelitian ini khusus mengkaji bagian mekanisme pengeruk tanah. Sedangkan untuk bagian ditcher dikaji oleh peneliti lain dalam tim yang sama.

Gambar 10. Pengeruk tanah dengan sistem mekanisme four bar parallel linkage pada prototipe ditcher berpengeruk I.

Kendala-kendala konstruksional yang ada pada bagian pengeruk

ditcher berpengeruk I adalah:

a) Bahan konstruksi lengan ayun pada mekanisme pengeruk tanah kurang kokoh sehingga tidak mampu untuk menahan beban yang ada dan menyebabkan terjadinya retakan-retakan pada bagian tersebut. Bahan konstruksi poros yang kurang kokoh juga menyebabkan terjadinya lendutan pada poros akibat beban puntir sehingga merubah setting ketinggian roda dengan ketinggian pengeruk.

b) Rangka ditcher dan poros pengggerak pengeruk kurang tinggi terhadap ujung pisau ditcher pada ditcher berpengeruk I sehingga menyebabkan kotoran-kotoran (akar-akaran, tanah yang keras) terjebak di antara rangka ditcher dan poros penggerak pengeruk

lendutan karena beban puntir Terjadi sumbatan pin sambungan lengan ayun roda mekanisme pengeruk

(Gambar 10). Hal ini menyebabkan terganggunya mekanisme gerak poros serta menyebabkan mekanisme pengeruk tidak bekerja semestinya.

c) Perlu penyempurnaan pada roda penggerak mekanisme (Gambar 10) supaya tepat posisinya terhadap roda traktor.

d) Setting perubahan ketinggian roda dengan perubahan ketinggian pengeruk kurang tepat sehingga mekanisme pengeruk tidak mampu untuk mengeruk tanah tumpahan pada cekungan guludan dan memindahkannya ke punggung guludan. Ketidaktepatan tersebut terlihat pada saat posisi roda di cekungan, namun posisi pengeruk tidak sampai menyentuh cekungan. Hal ini dapat disebabkan karena setting pada saat pembuatan yang kurang tepat dan juga dapat disebabkan karena pin yang digunakan pada engsel antara lengan dengan pegeruk dan roda mekanisme berubah-ubah.

Kendala-kendala fungsional yang ada pada bagian pengeruk tanah pada ditcher berpengeruk I adalah pengeruk belum mampu untuk memindahkan tanah tumpahan pada cekungan guludan ke punggung guludan.

2. Pencarian Ide Alternatif Mekanisme Pengeruk dan Pemilihan Ide Terbaik Pada mulanya, peneliti dan tim ditcher berpengeruk II mencari ide alternatif mekanisme pengeruk tanah untuk mengganti konsep mekanisme yang digunakan pada ditcher berpengeruk I (menggunakan mekanisme

four bar parallel linkage). Ide-ide tersebut antara lain sebagai berikut: a. Pengeruk dengan pengungkit berpegas

Mekanisme ini menggunakan prinsip dasar pengungkit yang dilengkapi dengan pegas (Gambar 11). Mekanisme ini ditujukan untuk memperbaiki sistem ditcher berpengeruk I yaitu kurangnya tekanan secara vertikal pada saat bagian pengeruk mengeruk tanah tumpahan di cekungan guludan.

Gambar 11. Ilustrasi alternatif ide pengeruk dengan mekanisme pengungkit berpegas.

Kelebihan dari pengeruk tanah dengan mekanisme ini yaitu memiliki daya tekan yang berasal dari gaya pegas dalam menekan pengeruk secara vertikal sehingga pengeruk dapat mengeruk tanah hingga permukaan cekungan guludan. Namun, kelemahannya dari mekanisme ini adalah tanah yang dikeruk tidak dapat dipindahkan ke punggung guludan sesuai dengan yang diharapkan.

Pegas menekan

Gaya tekan ke bawah

b. Pengeruk dengan mekanisme saluran ber-roll

Mekanisme ini bekerja dengan mengeruk seluruh bagian tanah hasil pembuangan dari furrower yang menutupi saluran irigasi dan membuangnya ke guludan samping saluran irigasi dengan menggunakan mekanisme aliran (Gambar 12).

Gambar 12. Ilustrasi alternatif ide pengeruk dengan mekanisme saluran ber-roll.

ditcher tumpahan tanah

Kelebihan dari sistem mekanisme ini adalah kemampuannya memindahkan tanah ke tempat yang diinginkan tanpa tergantung pada profil guludan. Kelemahan sistem mekanisme ini adalah dimensinya yang relatif besar sehingga cenderung sulit dalam pengoperasiannya dan pengangkutan. Selain itu mekanisme ini membutuhkan tenaga yang besar untuk memindahkan tanah dari guludan ke atas yang kemudian dijatuhkan lagi.

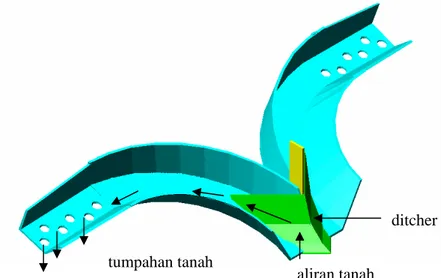

Dengan mempertimbangkan waktu, tingkat kesulitan, tenaga kerja, dana serta kendala teknis yang tidak dapat diprediksikan secara detail bila memilih alternatif mekanisme baru, maka pengeruk tanah dengan sistem mekanisme four bar parallel linkage tetap dipilih. Namun, modifikasi dilakukan pada beberapa bagian untuk menutupi kendala-kendala yang ada pada prototipe ditcher berpengeruk I (Gambar 13).

Sistem mekanisme tersebut menggunakan dua mekanisme four bar parallel linkage untuk menjaga roda dan pengeruk agar selalu berada pada posisi horizontal. Untuk menyalurkan gaya dan pergerakannya maka digunakan poros. Kelebihan dari sistem mekanime ini adalah profil gerakan pengeruk mendekati bentuk guludan asal. Kelemahan sistem mekanisme ini yaitu roda dan pengeruk akan bergeser ke samping ketika bergerak naik. Selain itu apabila sistem ini tidak bekerja dengan baik, maka roda penggeraknya akan menggusur tanah guludan ke depan.

Rangka mekanisme kuping

Lengan ayun pengeruk

Poros penggerak pengeruk

Lengan ayun roda Rangka mekanisme depan

Pengeruk

Roda mekanisme Gambar 13. Pengeruk dengan mekanisme four bar parallel linkage yang

Modifikasi yang dilakukan secara umum antara lain :

a) Penggantian bahan konstruksi pada lengan ayun, rangka mekanisme, pengeruk, dan poros penggerak pengeruk sehingga diharapkan mampu untuk menahan beban dan momen dari roda dan pengeruk. Penggantian bahan pada poros penggerak pengeruk ditujukan agar poros penggerak pengeruk tidak melenting saat pengoperasian.

b) Mekanisme pin pada sambungan antar legan ayun, pemegang roda, rangka mekanisme, dan pengeruk pada ditcher

berpengeruk I diganti dengan mekanisme yang sama namun ditambah dengan dudukan/ rumah (boss) untuk pin. Hal ini bertujuan agar pergerakan lengan ayun lebih presisi dibanding dengan mekanisme pin biasa.

c) Untuk memperkokoh lengan ayun dari retakan atau lentingan maka pada lengan ayun ditanam potongan besi sebagai penguat dan penambahan besi penguat berbentuk segitiga pada sambungan antar lengan ayun.

d) Pempertinggi jarak rangka utama ditcher dan poros penggerak mekanisme terhadap ujung dasar pisau ditcher. Modifikasi tersebut menyebabkan diagram kinematik pada mekanisme

four bar parallel linkage diperbesar. Rangka mekanisme kuping dibuat dengan adanya perbesaran diagram kinematik, karena pada rangka mekanisme belakang tidak mempunyai cukup ruang.

e) Penggunaan blok baja sebagai pemegang roda yang menjadi tumpuan/ rumah boss mekanisme pin pada pemegang roda. Di samping itu, penggunaan blok baja ini menambah kekokohan pada bagian ini.

f) Penambahan besi behel pada bagian roda penggerak mekanisme sehingga menambah kemampuan roda untuk mencengkram tanah pada saat menggelinding di atas guludan

awal. sedangkan lebar roda ditcher berpengeruk II diperkecil dengan diameter yang sama.

g) Pengeruk ditcher berpengeruk II dibuat dengan model yang lebih sederhana dibandingkan dengan pendahulunya.

h) Pen-setting-an perubahan ketinggian roda dengan perubahan ketinggian pengeruk yang lebih tepat sehingga diharapkan mekanisme dapat menghasilkan guludan yang diinginkan. Pen-setting-an ini dilakukan dengan membuat panggung kayu pada saat pemasangan lengan ayun pada pengeruk dan roda mekanisme.

i) Penempatan posisi roda mekanisme berada di luar lintasan belakang roda traktor sehingga roda mekanisme tidak melewati guludan yang dilintasi oleh roda traktor (guludan berubah dari guludan awal) dan mencegah roda mekanisme tidak menabrak roda traktor pada saat prototipe ini diangkat dengan tenaga hidraulik trakor pada waktu dilakukan trasportrasi.

3. Analisis Rancangan dan Pembuatan Gambar Teknik Rancangan

Analisis rancangan dilakukan untuk mengetahui dimensi-dimensi yang penting/ prinsip pada bagian pengeruk tanah. Analisis rancangan awal dilakukan untuk mengetahui dimensi rangka utama ditcher (analisis ini dilakukan oleh peneliti lain). Analisis rancangan dilanjutkan untuk mengetahui kemiringan poros penggerak pengeruk, panjang diagram kinematis lengan ayun roda, dan lengan ayun pengeruk. Analisis ini menggunakan data-data kriteria rancangan yang diinginkan seperti perubahan ketinggian roda dan pengeruk. Perubahan ketingian pengeruk yang diinginkan adalah 600 mm sedangkan perubahan ketingian roda adalah 260 mm. Ketingian maksimal roda sama dengan ketinggian maksimal guludan awal karena roda harus menyentuh dan menggelinding bebas di atas permukaan guludan awal.

Setelah analisis perhitungan di atas selesai dikerjakan maka analisis dilanjutkan dengan membuat gambar teknik.

Pada gambar teknik, poros penggerak pengeruk ditempatkan dan disesuikan dengan rangka utama ditcher. Kemudian ditempatkan juga poros putar (joint) pada pemegang roda, pengeruk dan pipa poros penggerak pengeruk.

Posisi roda mekanisme direncanakan berada di luar lintasan roda belakang traktor (Gambar 14). Jarak antar roda belakang traktor yang digunakan pada PG. Jatitujuh adalah 2000 mm. Sehingga jarak antar roda mekanisme dirancang sebesar 2100 mm. Dengan diketahuinya posisi rangka utama, ujung paling bawah pisau ditcher, jarak antara poros putar (joint) pada pemegang roda dan poros putar (joint) pada pipa poros penggerak pengeruk maka posisi roda dapat ditentukan.

Gambar 14. Posisi roda mekanisme terhadap roda belakang traktor. Posisi pengeruk dapat ditentukan dengan menggunakan data posisi roda mekanisme, jarak poros putar (joint) pengeruk dengan poros putar (joint) pada pipa poros penggerak pengeruk, ujung bawah pisau ditcher

serta posisi sayap-sayap ditcher.

Setelah posisi poros penggerak pengeruk, pengeruk, roda mekanisme, joint (poros putar) pada mekanisme four bar parallel linkage

depan (roda) dan belakang (pengeruk) diketahui maka dimensi dan posisi dari komponen lain pada mekanisme pengeruk tanah dapat ditentukan.

Analisis rancangan dilakukan dengan menggunakan komputer sebagai bantuan. Perangkat lunak yang digunakan yaitu Microsoft Excel.

Analisis lanjutan dan pembuatan gambar teknik dibantu dengan bantuan program CAD (Computer Aided Design) yaitu Autocad 2006.

4. Pembuatan Prototipe

Pembuatan prototipe ini adalah pembuatan alat secara nyata dari rancangan awal dan bahan yang telah disediakan. Pembuatan prototipe dilakukan di bengkel Bagian Teknik Mesin Budidaya Pertanian Departemen Teknik Pertanian di Leuwikopo.

Bahan dan alat yang akan digunakan dalam pembuatan prototipe, dipersiapkan terlebih dahulu. Bahan-bahan yang digunakan sebagai bahan konstruksi (Lampiran 1) antara lain: bearing, pillow block, flange bearing,

besi poros pejal, besi poros pipa, besi siku, besi UNP, plat besi, dan mur. Sedangkan alat dan bahan untuk pembuatan antara lain: piringan gerinda potong, gerinda penghalus, elektroda, sarung tangan keamanan kerja, gas LPG, oksigen, dan kayu panggung, kapur besi, las listrik, las potong, bor listrik, mesin bubut, penggaris atau meteran, busur derajat, tang, kunci pas dan kunci ring.

Pembuatan bagian mekanisme pengeruk tanah dimulai dari pembutan bagian depan mekanisme (roda, poros roda, blok baja pemegang roda, dan dudukan pin pada blok) yang dimulai dengan modifikasi roda pada ditcher berpengeruk I sehingga roda sesuai dengan rancangan yang telah dibuat. Setelah itu, dilanjutkan dengan pembuatan blok baja pemegang roda. Blok baja ini dibuat dari dua buah besi batang UNP yang dilas saling berhadapan dan kedua ujung blok ditutup dengan besi plat tipis sehingga terbentuk besi berbentuk balok. Pemasangan bagian depan mekanisme dilakukan setelah pemasangan poros penggerak pengeruk. Skema pembuatan prototipe ditunjukan pada Gambar 15.

Boss dudukan pin dibuat dengan cara dibubut sesuai dengan rancangan yang ada. Setelah itu, boss dudukan pin ini dipasang pada blok baja pemegang roda. Blok baja yang telah dipasangi boss dudukan pin

disatukan dengan roda mekanisme pada poros roda mekanisme secara tegak lurus dengan poros tersebut.

Pembuatan dan pemasangan poros penggerak pengeruk pada rangka utama ditcher dilakukan setelah pembuatan bagian mekanisme. Poros penggerak pengeruk kemudian digerakan rotasi, hal ini bertujuan untuk mengetahui apakah poros penggerak pengeruk dapat berotasi dengan baik tanpa ada hambatan.

Sebelum pembuatan lengan ayun depan (roda), roda mekanisme diatur posisinya terhadap rangka utama ditcher bagian depan (roda). Pengaturan tinggi roda menggunakan panggung kayu. Setelah itu, mal dibuat untuk lengan ayun roda atas (penghubung poros penggerak pengeruk dengan pemegang roda mekanisme) dan lengan ayun roda bawah (penghubung rangka mekanisme depan dengan pemegang roda). Selanjutnya, mal dicetak pada besi UNP dan dipasang pada posisi yang telah direncanakan. Dengan demikian, bagian mekanisme depan telah selesai dikerjakan.

Pembuatan bagian belakang mekanisme dimulai dengan pembuatan pengeruk. Pengeruk dibuat dengan mengelas plat besi pengeruk bawah dan plat besi pengeruk atas yang telah dipersiapkan. Setelah itu, pemegang pengeruk (kuping pemegang boss dudukan pin) dibuat. Pemegang pengeruk ditempatkan pada pengeruk sesuai dengan rancangan.

Setelah bagian pengeruk selesai dibuat, bagian pengeruk diatur dan diposisikan sesuai dengan rancangan terhadap rangka utama ditcher

bagian belakang dan posisi roda mekanisme. Selanjutnya, mal dibuat dan dicetak pada UNP untuk pembuatan batang lengan ayun pengeruk. UNP yang telah dipotong sesuai mal dilas pada tempat yang telah direncanakan. 5. Pengujian

Pengujian dilakukan dengan dua tahapan yaitu uji beban roda dan pergerakan lengan ayun serta uji kinerja prototipe ditcher berpengeruk (ditcher berpengeruk II). Uji beban roda dan pergerakan lengan ayun dilakukan untuk mengetahui dan memastikan tiap-tiap bagian dapat berfungsi dengan baik. Uji beban roda dan pergerakan lengan ayun dilakukan pada sistem mekanisme pengeruk. Hal ini dilakukan karena faktor keberhasilan untuk membentuk saluran drainase yang diharapkan tergantung pada sistem mekanisme ini. Parameter yang diukur adalah hubungan ketiggian roda terhadap ketinggian pengeruk, pergeseran roda, pergeseran pengeruk, gaya angkat roda, dan kesesuain roda kanan dan kiri. Alat yang digunakan adaah penggaris, alat angkat (katrol), load cell dan handy strain meter, pena, dan kertas.

(a) (b)

Gambar 16. Skema pengukuran perubahan ketinggian dan perubahan posisi, (a) roda, (b) pengeruk.

Pengujian dilakukan dengan cara mengangkat lengan ayun roda setiap 50 mm dari kondisi awal. Kemudian ketinggian pengeruk dan perubahan posisi (pergeseran) roda dan pengeruk diukur dengan mistar. Lengan ayun roda diangkat pada poros roda dengan menggunakan katrol rantai, yang disambungkan dengan load cell. Load cell digunakan untuk mengukur besarnya beban yang terjadi. Pengujian dilakukan saat kondisi prototipe alat berada pada posisi datar (level). Agar alat berada pada kondisi datar maka dipasang pada tiga titik gandeng traktor. Hal ini sangat penting karena posisi prototipe alat mempengaruhi pengukuran tinggi lengan ayun dan beban yang terjadi. Skema pengujian ditunjukan pada Gambar 16.

Uji kinerja prototipe adalah pengujian alat di lapangan dengan Parameter-parameter yang digunakan adalah kesesuain pergerakan pengeruk tanah terhadap profil guludan, kondisi saluran drainase yang dihasilkan, serta profil guludan yang dihasilkan oleh mekanisme pengeruk. Parameter-parameter penunjang yang dijadikan acuan pada saat pengujian prototipe ini diambil pada saat uji kinerja prototipe. Parameter-parameter tersebut adalah: tahanan penetrasi tanah, bulkdensity tanah, kadar air tanah, kecepatan maju traktor. Uji kinerja selengkapnya dilakukan oleh peneliti lain. Sebelum pengujian dilakukan, lahan dipersiapkan terlebih

yd yd’

yb yb’

dahulu dengan membentuk guludan sesuai profil yang telah dihitung sebelumnya.

IV. HASIL DAN PEMBAHASAN A. Analisis Mekanisme Dasar Lengan Ayun

Mekanisme pengeruk merupakan mekanisme utama dalam menentukan keberhasilan kinerja ditcher. Dengan demikian maka mekanisme tersebut harus mampu membentuk saluran drainase seperti yang diinginkan, yaitu mengeruk dan memindahkan tanah buangan ditcher yang ada di cekungan guludan (alur tanam) ke punggung guludan.

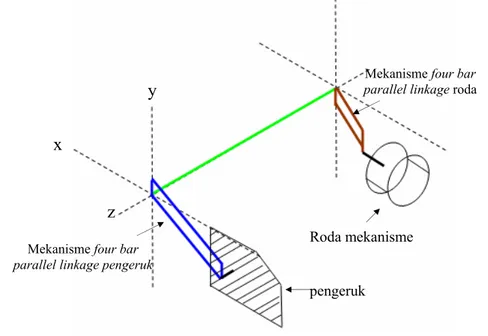

Mekanisme dasar yang yang digunakan pada lengan ayun adalah mekanisme four bar parallel linkage di mana linkage ini menggunakan empat link yang saling terhubung dengan empat buah joint jenis pin (wikipedia.com). Mekanisme tersebut diaplikasikan pada mekanisme lengan ayun depan (roda) dan mekanisme lengan ayun belakang (pengeruk). Seperti pada Gambar 17.

Mekanisme four bar parallel linkage roda

y x

z

Roda mekanisme

Mekanisme four bar parallel linkage pengeruk

pengeruk

Gambar 17. Aplikasi mekanisme four bar parallel linkage pada ditcher berpengeruk.

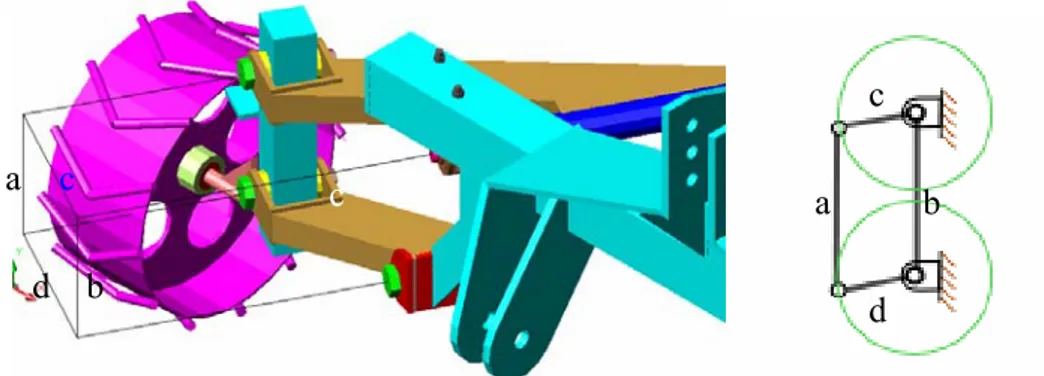

Pada Gambar 18 dijelaskan bahwa rangka mekanisme depan dan titik pusat poros gerak dalam mekanisme ini diasumsikan sebagai batang penghubung b. Rumah dudukan mekanisme pin diasumsikan sebagai joint pada mekanisme lengan ayun roda. Lengan ayun roda diasumsikan menjadi batang penghubung c (lengan ayun atas) dan d (lengan ayun bawah) sedangkan blok

baja pemegang roda diasumsikan menjadi batang penghubung a pada mekanisme four bar parallel linkage ini.

Titik pusat poros gerak dan boss dudukan pin rangka kuping seperti terlihat pada Gambar 19, diasumsikan menjadi batang b pada mekanisme lengan ayun belakang (pengeruk). Seperti fungsi pada blok baja pemegang roda, pemegang pengeruk juga diasumsikan sebagai batang penghubung a. Lengan ayun belakang (pengeruk) diasumsikan sebagai batang penghubung c (lengan ayun atas) dan d (lengan ayun bawah), sedangkan boss dudukan pin yang ada diasumsikan sebagai joint mekanisme.

a c d b a c c d b b

Gambar 18. Aplikasi lengan kinematik pada lengan ayun depan (roda).

a c d b a d c b

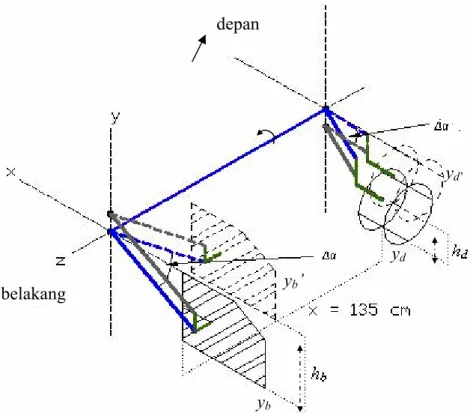

Gambar 19. Aplikasi lengan kinematik pada lengan ayun belakang (pengeruk). Tinggi guludan awal diasumsikan 300 mm dan tinggi guludan setelah dilintasi roda mekanisme adalah 260 mm. Guludan yang akan ingin dihasilkan adalah 600 mm. Sehingga lengan ayun didesain agar menghasilkan gerakan yang lebih tinggi dari gerakan vertikal roda (Gambar 20). Hal tersebut disebabkan karena gerakan awal berasal dari roda.

Bertolak dari hal tersebut, maka desain perbedaan gerak dari titik putar harus menghasilkan gerakan yang dipertinggi (Gambar 21). Tampak bahwa

lengan pengeruk lebih panjang daripada lengan roda. Apabila roda bergerak naik rendah maka pengeruk akan bergerak naik lebih tinggi.

Posisi roda penggerak direncanakan berada di luar lintasan roda traktor. Hal ini dimaksudkan agar roda mekanisme dapat menggelinding di atas permukaan guludan yang sesuai dengan profil guludan awal.

depan yd’ yd yb’ belakang yb

Gambar 20. Diagram kinematik sistem mekanisme four bar parallel linkage pada pengeruk tanah (tampak 3 sumbu koordinat).

yb '

yd’

yd

yb

Gambar 21. Diagram pergerakan yang dipertinggi (h > hb d) pada gerak rotasi

yang sama (Δα).

posisi awal. Sedangkan perubahan ketinggian roda (hd) akibat melintasi profil

guludan adalah 260 mm. Sehingga pengeruk harus mempunyai lengan kinematis (lkb) yang lebih panjang dari lengan kinematis roda (lkd). Skema

diperagakan pada Gambar 22.

yb yb '

yd’

Gambar 22. Skema mekanisme lengan ayun tampak depan. yd depan

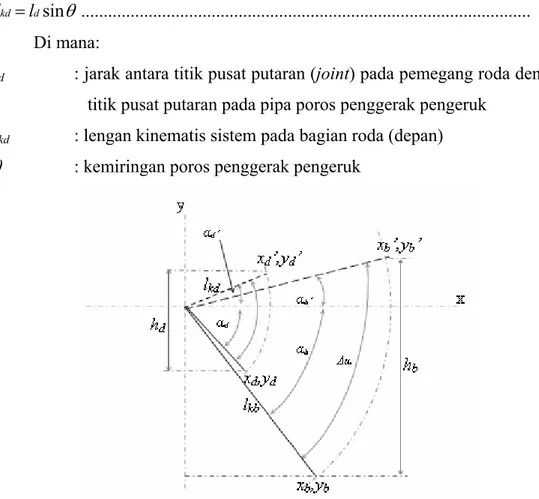

Gambar 23. Skema mekanisme lengan ayun tampak atas.

Sisi roda dalam direncanakan berjarak 105 cm dari titik tengah rangka utama (Gambar 14). Poros roda mekanisme, titik pusat putaran (joint) pada pemegang roda berada satu garis dengan ujung depan rangka utama ditcher (Gambar 23). Ujung dasar bagian pengeruk dan ujung dasar roda berada 10 cm di atas pisau ditcher.

Perbedaan jarak antara titik pusat putaran pada pemegang roda dengan titik pusat putaran pada pipa poros penggerak pengeruk (ld) dan kemiringan pipa poros penggerak pengeruk terhadap rangka belakang ditcher (θ), ditentukan sebelum menentukan panjang lengan kinematis depan (roda)/ lengan lkd, panjang lengan kinematis belakang (pengeruk)/ lengan lkb, dan jarak antara titik pusat putaran pada pemegang roda dengan titik pusat putaran pada poros penggerak pengeruk (l ). Seperti pada Gambar 23. b

Lengan kinematis roda (lkd) dapat dihitung dengan persamaan:

θ

sin d kd l l = ... (1) Di mana:ld : jarak antara titik pusat putaran (joint) pada pemegang roda dengan

titik pusat putaran pada pipa poros penggerak pengeruk lkd : lengan kinematis sistem pada bagian roda (depan)

θ : kemiringan poros penggerak pengeruk

Gambar 24. Skema perhitungan mekanisme lengan ayun (tampak poros penggerak pengeruk, poros tersebut diasumsikam sebagai sumbu z).

Putaran yang terjadi (Δα) akibat perubahan ketinggian roda (hd)

(pengeruk). Putaran yang terjadi (Δα) dihitung dengan perhitungan (skema perhitungan pada Gambar 24):

kd d d l y = α sin ... (2)

⎟

⎠

⎞

⎜

⎝

⎛

=

− kd d dl

y

1sin

α

... (3) ... (4) d d d y h y '= +⎟

⎠

⎞

⎜

⎝

⎛

=

− kd d dl

y

'

sin

'

1α

... (5)'

d dα

α

α

=

−

Δ

... (6) Di mana:αd : sudut awal lengan ayun depan (roda) terhadap sumbu x yd : ketinggian awal ujung lengan ayun depan (roda)

yd’ : ketinggian akhir ujung lengan ayun depan (roda)

h : perubahan ketinggian yang dihasilkan roda sebagai representasi dari ketinggian guludan

d

αd’ : sudut akhir lengan ayun depan (roda) terhadap sumbu x

Δα : putaran yang terjadi pada poros penggerak pengeruk akibat gerakan naik

Putaran yang terjadi pada poros penggerak pengeruk disalurkan ke pengeruk melalui lengan ayun belakang (pengeruk). Karena ketinggian awal ujung lengan ayun belakang terhadap pipa poros penggerak pengeruk (yb) dan

perubahan ketingian pengeruk yang diinginkan (hb) diketahui, maka lengan

kinematis bagian belakang (bagian pengeruk) dapat dihitung dengan perhitungan sebagai berikut:

... (7) b b b y h y '= +

'

b bα

α

α

=

−

Δ

Δα =αb−αb';αb−αb'≥o ... (8) Δα =−αb+αb';αb−αb'<o =>α

b=α

b'−Δα

.... (9)⎟

⎠

⎞

⎜

⎝

⎛

=

− kb b bl

y

1sin

α

... (10)⎟

⎠

⎞

⎜

⎝

⎛

=

Δ

−

− kb b bl

y

1sin

'

α

α

=>α

⎟

+

Δ

α

⎠

⎞

⎜

⎝

⎛

=

− kb b bl

y

1sin

'

subtitusi (9) dan (10)...(11)⎟

⎠

⎞

⎜

⎝

⎛

=

− kb b bl

y

'

sin

'

1α

=>⎟

⎠

⎞

⎜

⎝

⎛ +

=

− kb b b bl

h

y

1sin

'

α

subtitusi dengan (7) ... .(12)α

Δ

+

⎟

⎠

⎞

⎜

⎝

⎛

=

⎟

⎠

⎞

⎜

⎝

⎛ +

− − kb b kb b bl

y

l

h

y

1 1sin

sin

(11) dan (12) => ... ..(13) ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ Δ + ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = + −α

kb b kb b b l y l h y 1 sin sin ... (14)α

Δ

+

⎟

⎠

⎞

⎜

⎝

⎛

=

+

sin

kb b kb b bl

y

l

h

y

... (15) α Δ =sin kb b l h kb b l h = Δα sin ==> ... (16) Di mana:yb : koordinat awal ujung lengan ayun belakang (pengeruk)

yb’ : koordinat akhir ujung lengan ayun belakang (pengeruk)

αb : sudut awal lengan ayun belakang terhadap sumbu x αb’ : sudut akhir lengan ayun belakang terhadap sumbu x lkb : lengan kinematis sistem bagian pengeruk (belakang)

h : perubahan ketinggian pada pengeruk akibat perubahan ketingian pada roda

b

lb : jarak antara titik pusat putaran (joint) pada pengeruk dengan titik

pusat putaran pada pipa poros penggerak pengeruk

Setelah nilai lengan kinematis belakang (lkb) diperoleh, maka jarak titik

pusat putaran pada pengeruk terhadap titik pusat putaran pada poros penggerak pengeruk (lb) dihitung dengan rumus:

θ

sin

kb

b l

l = ... (17) Berdasarkan perhitungan tersebut maka posisi titik pusat putaran pengeruk dapat diprediksikan karena nilai ketinggian (yb) dan jarak titik pusat putaran pengeruk terhadap titik pusat putaran pada poros penggerak pengeruk (lb) sudah diketahui.

Diagram kinematik lengan depan (roda) direncanakan adalah 282 mm x 220 mm dan diagram kinematik lengan belakang (pengeruk) 704 mm x 182 mm, dengan kemiringan poros penggerak pengeruk 62 o.

Koordinat ujung lengan ayun depan (roda) dan koordinat ujung lengan ayun belakang (pengeruk) akibat perubahan ketinggian roda (hd) dapat

diprediksikan dengan diketahuinya nilai ketinggian awal titik pusat putaran (joint) pada pemegang roda terhadap poros penggerak pengeruk (yd), nilai

ketinggian awal titik pusat putaran (joint) pada pengeruk terhadap poros penggerak pengeruk (yb), nilai lengan kinematis roda (lkd) dan nilai lengan

kinematis pengeruk (lkb) dapat dihitung dengan persamaaan(Gambar 24): 2 2 d kd d l y x = − ... (18) 2 2 ' ' kd d d l y x = − ... (19) 2 2 b kb b l y x = − ... (20) 2 2 ' ' kb b b l y x = − ... (21) ... (7) b b b y h y '= + ... (4) d d d y h y '= + Di mana:

xd,yd : koordinat awal ujung lengan ayun depan (roda)

xd’,yd’ : koordinat akhir ujung lengan ayun depan (roda)

xb,yb : koordinat awal ujung lengan ayun belakang (pengeruk)

’,y ’ : koordinat akhir ujung lengan ayun belakang (pengeruk)

xb b

,y

Posisi awal titik pusat putaran pada pemegang roda (xd d) direncanakan

berada 19.4 cm ke arah luar poros penggerak pengeruk dan tinggi -20.40 (di bawah poros penggerak pengeruk). Sedangkan posisi awal dari ujung lengan ayun belakang (x ,yb b) berada pada 42.37 cm ke arah luar poros penggerak

pengeruk dan 56.22 cm (di bawah poros transmsi). Jika roda naik mengikuti guludan awal maka ujung lengan ayun depan (roda) dapat mencapai 9.53 cm di atas poros penggerak pengeruk dan menyebabkan ujung lengan ayun belakang (pengeruk) bergerak naik setinggi 16.19 cm dari poros penggerak pengeruk. Pergeseran maksimal roda yang terjadi adalah sebesar 7.14 cm dari posisi awal.

Sedangkan pergeseran maksimal pengeruk yang terjadi adalah sebesar 26.14 cm.

Penambahan tinggi pengeruk akibat perubahan tinggi roda secara teoritis disajikan pada Tabel 2 dan Gambar 25.

Tabel 2. Penambahan ketinggian pada lengan ayun belakang (hb) akibat

penambahan tinggi lengan ayun depan (hd) teoritis

Lengan ayun belakang (pengeruk) Lengan ayun depan (roda)

No hd (cm) x y x y hb (cm) 1 0 19.40 -20.47 42.37 -56.22 0.00 2 5 23.58 -15.47 54.15 -44.99 11.23 3 10 26.18 -10.47 62.01 -33.32 11.67 4 15 27.66 -5.47 67.09 -21.33 11.99 5 20 28.20 -0.47 69.81 -9.08 12.25 6 25 27.83 4.53 70.32 3.42 12.50 7 30 26.54 9.53 68.51 16.19 12.77 8 35 24.17 14.53 64.03 29.26 13.07 9 40 20.34 19.53 55.94 42.74 13.48 10 45 13.91 24.53 41.39 56.95 14.21

Gambar 25. Gerakan lengan ayun depan (roda) dan belakang (pengeruk) teoritis.

B. Konstruksi Mekanisme Pengeruk Tanah 8 7 1 9 10 6 13 11 3

Gambar 26. Rancangan ditcher drainase dengan mekanisme pengeruk tanah II (ditcher berpengeruk II).

.

Gambar 27. Rancangan ditcher drainase dengan mekanisme pengeruk tanah I (ditcher berpengeruk I).

Ditcher berpengeruk II memiliki dua bagian utama yaitu bagian ditcher dan bagian pengeruk tanah. Komponen-komponen dari bagian pengeruk tanah adalah rangka mekanisme, roda mekanisme, pemegang roda, lengan ayun

2 2 4 5 12 12 7 8 9 1 2 6 3 4 5 10 11

depan (roda), pipa poros penggerak pengeruk, lengan ayun belakang (pengeruk), dan pengeruk tanah (Gambar 26). Perbandingan konstruksi antara ditcher berpengeruk I dan ditcher berpengeruk II ditampilkan pada Gambar 26, 27, 28.

(a) (b)

Gambar 28. Perbandingan: ditcher drainase dengan mekanisme pengeruk II/ ditcher berpengeruk II (a) dan ditcher berpengeruk I (b).

1. Rangka Mekanisme

Rangka mekanisme terdiri dari tiga bagian utama yaitu rangka mekanisme depan, rangka mekanisme belakang dan rangka kuping. Masing-masing dibuat sepasang yaitu bagian kanan dan kiri. Seluruh rangka mekanisme disambung dan dilas mati dengan rangka ditcher. Fungsi utama rangka mekanisme adalah menahan beban dan momen yang dihasilkan oleh roda mekanisme dan menghubungkan sistem mekanisme lengan ayun dengan rangka utama ditcher. Rangka ditcher merupakan dudukan keseluruhan sistem mekanisme four bar parallel linkage pada bagian pengeruk tanah.

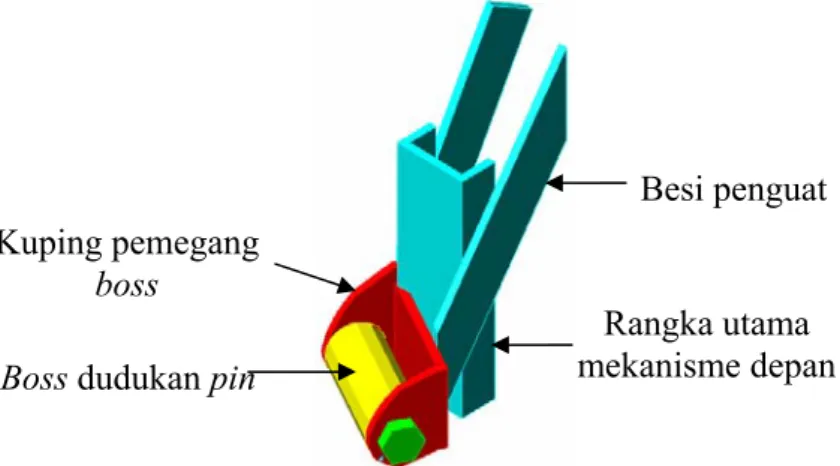

Rangka mekanisme depan terdiri dari rangka utama, boss dudukan pin yang dilas dengan batang lengan ayun depan (roda) bawah, dan plat besi penguat. Rangka utama mekanisme terbuat dari bahan besi kanal UNP ukuran 100 mm x 50 mm dengan ketebalan 3 mm dan panjang 300 mm.

Rangka mekanisme depan ditcher berpengeruk II (Gambar 29 dan 30.a) dirancang berbeda dengan rangka mekanisme ditcher berpengeruk I (Gambar 30.b). Namun, tetap memiliki fungsi yang sama. Rangka mekanisme depan pada ditcher berpengeruk I yang terbuat dari besi siku ukuran 100x100x3 mm diganti dengan besi kanal UNP ukuran 100x50x3

mm pada ditcher berpengeruk II. Penggantian besi siku menjadi besi UNP ini dimaksudkan agar rangka lebih kokoh dalam menahan momen sambungan yang terjadi akibat tahanan gelinding roda, gesekan tanah pada pengeruk serta mudahnya bahan diperoleh.

Besi penguat Kuping pemegang

boss

Rangka utama mekanisme depan Boss dudukan pin

Gambar 29. Rancangan rangka mekanisme depan ditcher berpengeruk II.

(a) (b)

Gambar 30. Rangka mekanisme depan ditcher berpengeruk II (a), rangka mekanisme depan pada ditcher berpengeruk I (b).

Rangka mekanisme depan dibuat dengan memotong besi UNP sepanjang 300 mm dari bahan yang telah dipersiapkan (bahan besi UNP mengambil dari bahan rangka ditcher). Ujung atas rangka dilas dengan rangka depan ditcher, sedang ujung bawah disatukan dengan kuping pemegang boss dudukan pin (Gambar 29).

Boss

Poros boss Bearing

Gambar 31. Rancangan boss dudukan pin pada ditcher berpengeruk II. Mekanisme pin biasa pada ditcher berpengeruk I, yang digunakan sebagai penyambung antara lengan ayun depan (roda) bagian bawah dengan rangka mekanisme depan (yang diasumsikan sebagai joint pada mekanisme four bar parallel linkage) diganti dengan mekanisme pin yang dilengkapi dengan boss/ bantalan sebagai dudukan mekanisme pin tersebut (Gambar 31 dan 32). penggantian ini bertujuan agar pergerakan lengan ayun lebih presisi dibanding dengan mekanisme pin biasa.

(a) (b)

Gambar 32. Boss dudukan (a) dan bearing pada rumah dudukan mekanisme pin (b).

Boss dudukan mekanisme pin terbuat dari besi poros pejal diameter 70 mm dan panjang 150 mm. Boss dilubangi dengan mesin bubut untuk bearing dan poros gerak (pin). Diameter poros bearing adalah 25 mm

dengan merk NTN. Boss (yang telah disatukan dengan bearing) dilas dengan ujung lengan ayun roda (depan) bagian bawah dan dipasang pada kuping pemegang boss dudukan pin. Pin yang digunakan adalah besi poros pejal berdiameter 25 mm yang ujungnya dibuat ulir. Kuping ini berbentuk menyerupai huruf u dan dibuat dari plat besi dengan tebal 10 mm. Boss dan kuping pemegang boss dikencangkan dengan menggunakan baut (pin) dan mur (Gambar 32).

Rangka mekanisme belakang ditcher berpengeruk II tetap menggunakan rangka belakang pada ditcher berpengeruk I (Gambar 33) karena bahan yang digunakan sudah cukup kuat dalam menahan beban dan momen pengeruk, serta posisi penempatan flange bearing (sebagai sambungan antara poros penggerak pengeruk dengan rangka belakang) sudah tepat. Rangka mekanisme bagian belakang terbuat dari besi siku L ukuran 100 mm x 100 mm dengan ketebalan 8 mm. Ujung atas rangka dilas mati dengan rangka belakang ditcher. Untuk pemasangan poros penggerak pengeruk pada rangka mekanisme, maka dipasangkan flange FYH-UCFS205 pada bagian bawah rangka mekanisme belakang (Gambar 33).

(a) (b)

Gambar 33. Rangka belakang ditcher berpengeruk II: rancangan (a), hasil pembuatan (b).

Pada ditcher berpengeruk II, penempatan sambungan (pin) antara lengan ayun belakang (pengeruk) bagian atas dengan rangka belakang dan flange bearing (untuk pemegang poros penggerak pengeruk) tidak disatukan pada rangka mekanisme belakang. Pin

tersebut ditempatkan pada rangka kuping (Gambar 34). Hal ini disebakan karena diagram kinematik ditcher berpengeruk II lebih dibanding dengan diagram kinematik ditcher berpengeruk I. Rangka kuping terbuat dari dua buah plat besi dengan tebal 10 mm yang dilas pada rangka utama ditcher bagian belakang. Boss dudukan pin yang telah dilas dengan ujung batang lengan ayun belakang, ditempatkan di antara kedua plat ini. Boss tersebut terbuat dari besi poros pejal dengan diameter 70 mm dan panjang 150 mm. Boss dibuat sama seperti pada rangka mekanisme depan. Untuk menambah nilai estetika maka ditambahkan plat besi dengan tebal 4 mm sebagai penutup (Gambar 34.a).

Rangka kuping

(a) (b)

Gambar 34. Rangka kuping ditcher berpengeruk II: rancangan (a), hasil pembuatan (b).

2. Roda Mekanisme

Roda mekanisme merupakan sumber tenaga awal pada mekanisme pengeruk. Gerakan roda diharapkan mengikuti profil guludan dengan menggelinding bebas, sehingga roda mekanisme akan menghasilkan gaya angkat dan gerakan naik turun.

Roda mekanisme pada ditcher berpengeruk I berada di belakang roda belakang traktor (Gambar 35). Hal ini menyebabkan mekanisme pengeruk tidak bekerja semestinya, di mana guludan yang dilewati roda telah dilintasi roda traktor dan profil guludan awal berubah sehingga pengeruk tidak naik dan turun seperti yang telah direncanakan.

Roda mekanisme dibelakang roda traktor

Gambar 35. Posisi roda mekanisme terhadap roda traktor pada prototipe ditcher berpengeruk I.

Roda mekanisme pada ditcher berpengeruk II dirancang berada di luar lintasan roda belakang traktor. Jarak antar ujung dalam roda adalah 2100 mm sedangkan jarak antar ujung luar roda belakang traktor yang digunakan pada PG Jatitujuh adalah 2000 mm. Dengan demikian, roda mekanisme tidak melewati guludan yang dilintasi oleh roda traktor dan mencegah roda mekanisme agar tidak menabrak roda belakang traktor pada saat prototipe ini diangkat dengan tenaga hidraulik trakor pada waktu pengangkutan. Sedangkan ukuran lebar roda mekanisme diperkecil menjadi 200 mm. Besi behel 30o Boss roda velg (a) (b)

Gambar 36. Rancangan roda penggerak mekanisme ditcher berpengeruk II. Roda mekanisme yang baru diambil dari roda mekanisme ditcher berpengeruk I (Gambar 37.c). Pemilihan tersebut dikarenakan diameter sudah tepat, hanya dilakukan beberapa modifikasi. Pemilihan diameter roda

didasarkan pada pertimbangan di mana jika diameter roda terlalu besar maka roda tidak akan melintasi dasar alur, sedangkan jika terlalu kecil roda akan menggusur tanah guludan, begitu juga jika roda terlalu berat maka roda akan menggusur tanah guludan yang ada di depannya ke depan. Hal ini didasarkan pada pengujian yang telah dilakukan pada ditcher berpengeruk I (Muharam, 2006), dengan diameter dan bobot roda tersebut ternyata mekanisme telah dapat bekerja dengan baik.

(a) (b)

(c)

Gambar 37. Roda mekanisme pada ditcher berpengeruk II tampak atas (a), Roda mekanisme pada ditcher berpengeruk II tampak samping (b), dan roda mekanisme pada ditcher berpengeruk I (c).

Roda mekanisme memiliki diameter luar 420 mm dan diameter dalam 412 mm dan lebar 200 mm. Bahan yang digunakan adalah plat tipis dengan tebal 8 mm yang di-roll agar berbentuk lingkaran. Agar dapat dapat menggelinding bebas maka dipasang dua bearing standar NTN 6005 sebagai bantalan gelinding pada kedua sisi boss. Velg roda dipilih besi plat dengan ketebalan 8 mm. Velg diberi 5 buah lubang disekeliling boss dengan masing-masing diameter 100 mm. Boss terbuat dari poros baja