PEMANFAATAN LIMBAH TANDAN KOSONG KELAPA SAWIT SEBAGAI PAPAN KOMPOSIT BAHAN ALTERNATIF FURNITURE

DENGAN VARIASI KOMPAKSI

Rizky Kurnia Putra, Sunardi, Moh Fawaid Jurusan Teknik Mesin Universitas Sultan Ageng Tirtayasa

Jl. Jendral Sudirman km 03, Cilegon 42435 Email : rizkykurnia.rk30@yahoo.com

ABSTRAK

Industri kelapa sawit selain menghasilkan produk utama berupa minyak kelapa sawit, juga menghasilkan limbah padat, berupa tandan kosong dan serabut kelapa sawit. Limbah serat kelapa sawit dapat dimanfaatkan sebagai komposit bahan dasar meubelair, diantaranya dengan cara diolah menjadi papan serat berkerapatan sedang. Material komposit terdiri dari beberapa jenis bahan penyusun, antara lain serat tandan kosong kelapa sawit 15%, resin epoxy 15%, lem PVAc 20%, serbuk kayu 50%. Proses pencetakan dilakukan menggunakan metode kompaksi cold press single punch dengan variasi kompaksi 10 bar, 30 bar dan 50 bar. Karakteristik yang diteliti berupa pengujian kerapatan, kekerasan, kuat impak, bending, batas elastisitas, pengembangan tebal serta pengamatan struktur mikro. Penelitian ini dilakukan untuk mengetahui kualitas papan komposit dengan variasi kompaksi yang berbeda. Berdasarkan hasil penelitian, menunjukkan bahwa komposit dengan variasi kompaksi 50 bar menghasilkan nilai terbaik dari tiap pengujian yang dilakukan, diantaranya nilai kerapatan yang terbaik adalah 1.023 g/cm3, kekerasan 27 N/mm2, kuat impak 7.340 kJ/m2, bending 41.8504 N. Sedangkan untuk pengembangan tebal dan batas elastisitas didapat nilai masing-masing sebesar 0.90% dan 684.164 N/mm2.

Kata kunci : Limbah, Tandan kosong kelapa sawit, Papan komposit, Resin epoxy, Kompaksi

Palm oil industry generate the main product palm oil, also solid waste such as empty bunches and palm fiber. To overcome with utilize waste into useful products and value-added, which can include processed into middle fibers board. The composite materials was made by compaction method. Composite materials made up 15% palm fiber, epoxy resin 15%, PVAc 20%, and sawdust 50%. The making process carried out by the method of cold press single punch with the pressure variation 10, 30, and 50 bar. In the research will studied the density, hardness, impact strength, bending, elasticity limit, change dimension and the micro structure. The results indicate that the composite with the compacting of 50 bar, generate the best value of each test performed, the density value is equal to 1.023 gr/cm3, hardness 27 N/mm2, impact strength 7.340 kJ/m2 and bending 41.804 N. The change dimension and elasticity limit result 0.90%, and 684.164 N/mm2.

Keyword : Waste, palm fiber, fibers board, epoxy resin, compation

1. Pendahuluan

Tandan kosong kelapa sawit (TKKS) merupakan limbah padat yang dihasilkan pabrik/industri pengolahan minyak kelapa sawit. Jumlah produksi kelapa sawit di Indonesia dari tahun ke tahun mengalami peningkatan. Pada tahun 2010 sebesar 21.958.120 ton dan pada tahun 2011 meningkat menjadi 22.508.011 ton. Di provinsi Banten sendiri produksi kelapa sawit tahun 2008 mencapai 25.865 ton sampai tahun 2012 mencapai 26.561 ton (BPS 2013). Di pabrik minyak kelapa sawit, TTKS hanya dibakar dan sekarang telah dilarang karena adanya kekhawatiran pencemaran lingkungan atau dibuang sehingga menimbulkan keluhan dan masalah

karena dapat menurunkan kemampuan tanah menyerap air. Disamping itu, TTKS yang membusuk ditempat akan membusuk dan menarik kedatangan jenis kumbang tertentu yang berpotensi merusak pohon kelapa sawit hasil peremajaan di lahan sekitar tempat pembuangan (Anonim, 1998).

Salah satu usaha dalam mengatasi hal tersebut adalah memanfaatkan limbah TKKS menjadi produk berguna dan bernilai tambah, diantaranya dengan cara diolah menjadi papan serat berkerapatan sedang. Papan berkerapatan sedang banyak digunakan untuk keperluan meubelair atau

Pengembangan komposit dengan material yang ramah lingkungan, dimaksudkan antara lain adalah untuk mensubtitusi bahan dasar yang dapat mengganggu kelestarian hutan. Produk komposit berkonsep ramah lingkungan karena tidak menghasilkan limbah yang merusak alam, dengan memanfaatkan limbah alam seperti tandan kelapa sawit dan serbuk gergajian kayu sengon yang belum termanfaatkan sebagai bahan dasar komposit. Berperan sebagai penguat dan

matriksnya adalah polimer. Penggunaan komposit ini ditujukan untuk memanfaatkan limbah tandan kelapa sawit dan serbuk gergajian.

Dalam penelitian ini bertujuan untuk mengetahui kekuatan karakteristik papan komposit dengan memanfaatkan limbah dari industri kelapa sawit. Sehingga dapat dimanfaatkan sebagai material meubel atau

furniture untuk mengurangi penggunaan bahan dasar kayu. Dengan adanya komposit ini, diharapkan member peluang usaha IKM

meubel lebih kreatif dan inovatif dalam berkreasi, dan ikut serta melestarikan alam.

1.1 Tujuan Penelitian

1. Untuk mengetahui pengaruh variasi kompaksi terhadap sifat mekanik papan komposit bahan alternatif

furniture dengan penguat serat tandan kosong kelapa sawit dan serbuk gergajian kayu sengon. 2. Untuk mendapatkan nilai hasil uji

dari papan komposit dengan penguat serat tandan kelapa sawit sebagai bahan altenatif furniture.

2. Tinjauan Pustaka

Komposit adalah material rekayasa yang terdiri dari dua (atau lebih) bahan yang berbeda yang membentuk suatu kesatuan, sehingga diperoleh sifat bahan yang tidak dimiliki komponen penyusun secara individu.

2.1 Klasifikasi Komposit

Secara umum komposit dapat diklasifikasikan atas dua macam yaitu, berdasarkan matriks dan penguatnya

(reinforcement). Berdasarkan matriks terbagi atas 3 macam yaitu

a. Komposit matriks polimer

(Polymer Matrix

Composites/PMC), polimer sebagai

matrix.

b. Komposit matriks logam (Metal Matrix Composites/MMC), logam sebagai matrix.

c. Komposit matriks keramik

(Ceramic Matrix

Composites/CMC), keramik sebagai

matrix.

Berdasarkan penguatnya (reinforcement),

komposit terbagi atas tiga macam :

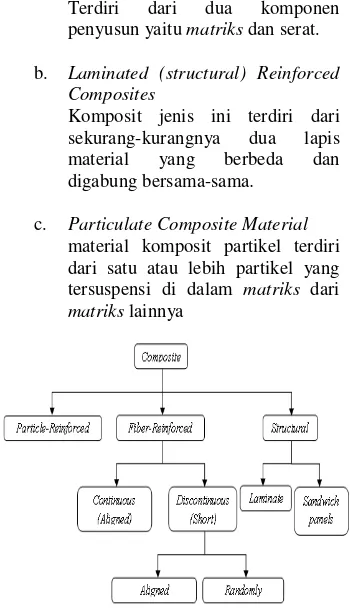

a. Fiber Reinforced Composites

Terdiri dari dua komponen penyusun yaitu matriks dan serat.

b. Laminated (structural) Reinforced Composites

Komposit jenis ini terdiri dari sekurang-kurangnya dua lapis material yang berbeda dan digabung bersama-sama.

c. Particulate Composite Material

material komposit partikel terdiri dari satu atau lebih partikel yang tersuspensi di dalam matriks dari

matriks lainnya

Gambar 1. Klasifikasi komposit berdasarkan penguatnya

2.2 Unsur Penyusun Komposit

Komposit tersusun atas berbagai unsur pembentuk, secara garis besar dapat dikelompokkan menjadi 3 bagian utama, yaitu :

1) Matriks

Matriks adalah unsur pokok pada komposit yang menjadi bagian penutup dan pengikat struktur komposit. Matriks

dapat terdiri atas resin (Polyester, epoxide, dan lain-lain) dan filler atau

2) Material pengisi (filler) dan material penambah (additive) Filler dan additive pada prinsipnya adalah bertujuan untuk memodifikasi sifat dari resin dan mengurangi biaya pembuatan.

3) Material penguat (reinforcement) Reinforcement pada komposit juga biasa disebut dengan fiber atau serat. Serat ini yang akan menentukan karakteristik material komposit, seperti kekakuan, serta sifat-sifat mekanik lainnya. Syarat suatu material dapat dijadikan sebagai reinforcement atau serat yaitu mempunyai sifat mekanik yang baik, stabilitas thermal yang bagus, tahan terhadap korosi, ringan, ekonomis, dan mudah didapatkan.

2.3 Bahan Penyusun

2.3.1Tandan Kosong Kelapa Sawit (TKKS)

Tandan kosong kelapa sawit (TKKS) merupakan limbah padat yang dihasilkan pabrik/industri pengolahan minyak kelapa sawit. Di pabrik minyak kelapa sawit, TKKS hanya dibakar dan sekarang dilarang karena adanya kekhawatiran pencemaran lingkungan.

Hasil sisa olahan limbah pabrik kelapa sawit berbentuk padatan dan umumnya berbentuk tandan kosong, cangkang dan serat buah. Tandan kosong kelapa sawit memiliki banyak kandungan serat atau selulosa, terdapat pada bagian pangkal atau bagian ujung yang runcing dan keras. Adapun komposisi kimia tandan kosong kelapa sawit terdiri atas lignin 22.23%, selulosa 37,76%, holoselulosa 68.88%, dan abu 6.59%.

2.3.2Serbuk Kayu Sengon

Sengon (Paraserianthes falcataria)

merupakan jenis tanaman kayu yang pada penggunaannya sebagai bahan baku lokal berdampak posif pada masa-masa yang akan datang. Tanaman sengon dapat tumbuh pada sebaran kondisi iklim apa saja, sehingga sengon dapat tumbuh dengan baik di sembarang tempat. Tinggi tanaman sengon dapat mencapai 39 m dengan diameter lebih dari 60 cm pada umur 12 tahun.

2.3.3Resin Epoxy

Resin epoxy adalah bahan termoset yang digunakan secara luas dalam aplikasi komposit struktural karena memiliki

kombinasi unik dan sifat yang berbeda dengan resin termoset lainnya. Resin epoxy

memiliki kekuatan tinggi, penyusutan rendah, adhesi yang sangat baik untuk berbagai pengunaan, baik isolasi listrik, kimia dan ketahanan pelarut. Resin epoxy

juga bisa digunakan pada permukaan yang basah, sehingga sangat cocok untuk aplikasikan pada komposit. Resin epoxy

biasa digunakan sebagai perekat, pelapis dan pengikat.

2.3.4Lem PVAc

Polimer polyvinyl acetate(PVAc), PVAc

ini merupakan polimer yang mempunyai sifat kerekatan yang sangat kuat sehingga sering digunakan sebagai bahan daasar lem, kain, kertas dan kayu.

2.4 Proses Kompaksi

Proses kompaksi adalah menempatkan serbuk sehingga serbuk akan saling melekat dan rongga udara antar partikel akan terdorong keluar. Semakin besar tekanan kompaksi, jumlah udara antar partikel akan semakin sedikit, namun porositas tidak mungkin nol. Hasil kompaksi biasa disebut

green body.

Berdasarkan temperatur, kompaksi dibagi menjadi 2 cara, yaitu:

1. Hot compaction (kompaksi dengan temperatur)

2. Cold compaction (kompaksi tanpa temperatur)

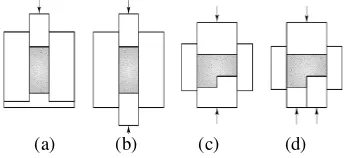

Kompaksi dapat dilakukan dengan satu arah sumbu atau dua arah sumbu. Kompaksi dua arah ini bisa dengan arah berlawanan. Kebanyakan proses kompaksi menggunakan penekan atas dan bawah. Pada (Gambar 2) terlihat berbagai jenis kompaksi yaitu (a)

single punches (b) dan (c) double punches

(d) multiple punches. Penekan bawah sekaligus berfungsi sebagai injektor untuk mengeluarkan benda yang telah dicetak. Permukaan dalam cetakan (dies) harus halus untuk mengurangi gesekan.

(a) (b) (c) (d)

(Preparation) (Start compaction) (Completed) compaction)

Gambar 3.Tahapan proses kompaksi (Groover, 2007)

Pada penelitian ini proses kompaksi yang dilakukan menggunakan cold compaction satu arah, dimana punch bagian atas bergerak menekan ke bawah, sementara

punch bagian bawah tetap.

3. Metode Penelitian 3.1 Diagram Alir Penelitian

Penelitian ini dilengkapi dengan diagram alir penelitian. Adapun diagram alir penelitian ini dapat dilihat pada Gambar 4.

3.2 Bahan yang digunakan a. Serat tandan kelapa sawit b. Serutan kayu sengon c. PVAc (lem Fox) d. Resin epoxy

e. NaOH f. Aquades

3.3 Alat yang digunakan a. Gunting dan pisau b. Gelas ukur c. Timbangan digital d. Mixer

e. Mesin press f. Cetakan

g. Ayakan (screening)

h. Alat uji kekerasan i. Alat uji impak j. Alat uji bending

k. Alat uji struktur mikro l. Stopwatch

Gambar 4.Diagram alir penelitian

4 Hasil dan Pembahasan 4.1 Hasil Pembuatan Spesimen

Gambar 5. Kondisi fisik benda uji

4.2 Pengujian Densitas

Densitas atau massa jenis secara teoritis merupakan hasil dari massa per satuan volume. Bahan komposit yang dikompaksi dengan variasi kompaksi 10 bar, 30 bar, dan 50 bar akan mempengaruhi nilai kerapatan. Pada proses pencetakan bahan yang memiliki komposisi dan massa yang sama jika diberikan kompaksi yang bervariasi maka akan menghasilkan volume spesimen yang bervariasi juga. Semakin besar kompaksi maka struktur bahan akan semakin padat dan volume spesimen akan mengecil.

Hasil penelitian untuk pengujian kerapatan papan komposit dengan ukuran panjang, lebar dan tebalnya 7 cm x 3 cm x 1 cm setelah dilakukan penimbangan dan menghitung kerapatannya, maka didapatkan hasil seperti pada Tabel 1 dan Gambar 6.

Tabel 1. Data perhitungan uji densitas

Gambar 6. Grafik pengaruh variasi kompaksi terhadap nilai kerapatan

Dari grafik di atas dapat dilihat bahwa nilai kerapatan papan komposit pada variasi kompaksi 50 bar yaitu sebesar 1.023 gr/cm3, lebih besar dibandingkan dengan yang lain, dimana nilai kerapatan yang paling rendah terdapat pada variasi kompaksi 10 bar sebesar 0.928 gr/cm3. Penurunan densitas pada variasi kompaksi 10 bar dipengaruhi oleh tekanan yang lebih rendah saat proses pengempaan, sehingga proses ikatan antar partikel saat pencetakan kurang maksimal.

Untuk itu spesimen papan komposit yang baik untuk digunakan adalah variasi kompaksi 50 bar dimana tekanan tinggi menghasilkan ikatan yang lebih solid, struktur bahan akan semakin padat dan volume bahan akan semakin mengecil, dikarenakan jarak antar partikel semakin dekat, porositas menurun, densitas meningkat. Dengan semakin tingginya nilai

density atau kerapatannya maka akan semakin tinggi sifat ketangguhan dari papan partikel.

4.3 Pengujian Pengembangan Tebal Pengembangan tebal pada papan komposit merupakan salah satu sifat fisis yang menentukan suatu papan komposit akan digunakan untuk keperluan interior dan

eksterior. Apabila pengembangan tebal suatu papan komposit tinggi maka stabilitas dimensi dari produk tersebut rendah, sehingga produk tersebut tidak cocok digunakan untuk keperluan eksterior dan sifat mekanisnya akan menurun dalam jangka waktu yang tidak lama.

0.88 0.9 0.92 0.94 0.96 0.98 1 1.02 1.04

10 30 50

K

er

ap

at

an

(

g

r/

cm

3)

Variasi Kompaksi (Bar)

1.023

0.973

0.928

No Variasi Kompaksi (Bar)

Kerapatan (gr/cm3)

1 10 0.928

2 30 0.973

3 50 1.023

4 Papan Partikel Di Pasaran

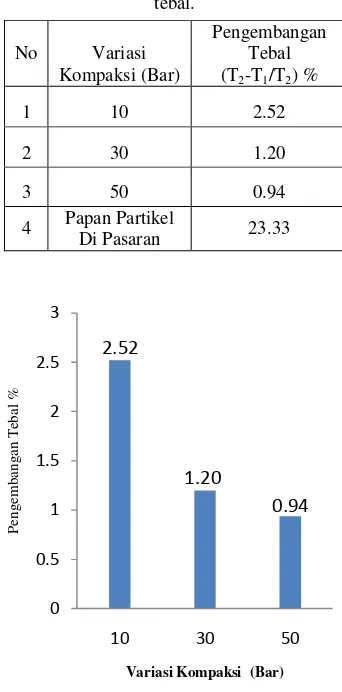

Pada penelitian kali ini pengujian pengembangan tebal papan komposit memiliki ukuran spesimen uji yaitu sebesar 7 cm x 3 cm x 1 cm. Sampel diukur tebal awalnya (T1), lalu direndam dalam air (suhu ruang) secara horizontal kurang lebih 3 cm dibawah permukaan air selama 24 jam. Setelah itu diukur kembali tebal pengembangan pada spesimen benda uji (T2). Setelah semua proses dilakukan, maka didapatkan nilai pengembangan tebal papan komposit dari variasi kompaksi seperti pada Tabel 2 dan Gambar 7.

Tabel 2. Data perhitungan uji pengembangan tebal.

Gambar 7. Grafik pengaruh variasi kompaksi terhadap pengembangan tebal

papan komposit

Untuk pengujian pengembangan tebal setelah dilakukan perendaman, terdapat 3 kategori pada SNI 03-2105-2006 yaitu :

1. Untuk papan komposit tipe 8 pengembangan tebal terdapat 3 kategori. Dimana pada penelitian ini termasuk kategori ke-3 dengan ketentuan maksimum dari nilai pengembangan tebal adalah 12%. Dari hasil uji pengembangan tebal didapat nilai pengembangan tebal terbesar pada variasi kompaksi 10 bar yaitu sebesar 2.45%, dan untuk variasi kompaksi 30 bar dan 50 bar hanya mengalami pengembangan tebal sebesar 1.19% dan 0.9 %. Sedangkan pada papan partikel pabrikan pengembangan tebal mencapai 18.91%. Maka dari grafik uji pengembangan tebal terhadap variasi tekanan kompaksi memenuhi syarat SNI 03-2105-2006.

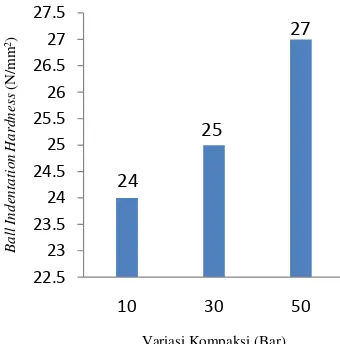

4.4 Pengujian Kekerasan

Pengujian kekerasan dilakukan dengan metode ball indentation menggunakan indentor bola baja berdiameter 5 mm, diberikan beban pada spesimen dengan beban awal sebesar 9.8 N dan bertambah

Tabel 3. Data pengujian kekerasan (ball indentation)

Dari hasil pengujian kekerasan dapat dilihat pengaruh variasi kompaksi terhadap nilai kekerasan papaan komposit. Pada variasi kompaksi 50 bar memiliki nilai kekerasan ball indentation tertinggi seiring dengan besarnya kompaksi, nilai kekerasan

ball indentation tertinggi yaitu sebesar 27 N/mm2. Sedangkan untuk nilai kekerasan terendah pada variasi kompaksi 10 bar, yaitu sebesar 24 N/mm2. Penurunan nilai kekerasan ini disebabkan oleh kerapatan papan komposit yang rendah, kerapatan papan komposit dipengaruhi oleh variasi kompaksi yang diberikan. Dengan meningkatnya kompaksi akan semakin mendorong partikel serbuk mengisi pori-pori, sehingga akan menghasilkan struktur bahan yang padat. Besarnya kompaksi berbanding lurus dengan nilai kekerasan komposit, sehingga rendahnya kompaksi dan kerapatan papan komposit berpengaruh menurunkan nilai kekerasan pada variasi kompaksi 10 bar. Gambar grafik yang menunjukan pengaruh variasi kompaksi terhadap nilai kekerasan papan komposit dapat dilihat pada Gambar 8.

Pengujian kekerasan ball indentation

untuk papan partikel pabrikan diperoleh nilai kekerasan sebesar 21 N/mm2. Nilai kekerasan papan partikel di pasaran yang mendekati yaitu variasi kompaksi 10 bar dengan nilai kekerasan sebesar 24 N/mm2.

Gambar 8. Grafik pengaruh variasi kompaksi terhadap nilai kekerasan

4.5 Pengujian Impak

Hasil uji ketangguhan impak papan komposit dilakukan dengan metode charpy

(ISO 179/1eU). Benda uji dengan ukuran spesimen yang telah ditentukan mendapatkan beban dari pendulum sebesar 2 Joule. Data hasil pengujian dapat dilihat pada Tabel 4 di bawah ini.

Tabel 4. Data pengujian impak (charpy)

Dari hasil pengujian impak di atas dapat dilihat bahwa variasi kompaksi berpengaruh terhadap ketangguhan impak, dimana dapat dilihat bahwa nilai impak yang didapat dari tiga variasi kompaksi tersebut menunjukan nilai harga impak yang berbeda. Variasi kompaksi 10 bar, 30 bar dan 50 bar mengindikasi ketangguhan impak naik seiring dengan penambahan variasi kompaksi yang diberikan saat proses pembuatan papan komposit. Sedangkan penurunan ketangguhan impak disebabkan oleh nilai kekerasan papan komposit yang rendah, nilai kekerasan dipengaruhi oleh variasi kompaksi yang diberikan, sehingga pada variasi kompaksi 10 bar papan komposit lebih getas dan memiliki ikatan partikel yang kurang maksimal.

Hal ini dibuktikan oleh nilai yang didapat dari hasil uji, dengan nilai kekuatan impak pada variasi kompaksi 10 bar, 30 bar, dan 50 bar masing-masing sebesar 5.998 kJ/m2, 6.560 kJ/m2 dan 7.340 kJ/m2. Sedangkan untuk papan partikel dipasaran diperoleh nilai impak sebesar 3.201 kJ/m2. Hasil uji ketangguhan impak dapat dilihat pada Gambar 9.

Dari grafik tersebut, dapat disimpulkan bahwa pada variasi kompaksi 50 bar mempunyai ketangguhan impak yang lebih tinggi dibandingkan dengan yang lainnya. Hal ini disebabkan besarnya kompaksi berbanding lurus dengan nilai ketangguhan impak papan komposit.

4.6 Pengujian Bending

Pengujian kekuatan bending dilakukan dengan metode three point bending pada spesimen balok dengan standar pengujian ASTM D790. Hasil pengujian kekuatan

bending terhadap variasi kompaksi ditampilkan pada Gambar 10 dan Gambar 11.

Gambar 10. Grafik pengaruh kompaksi terhadap kekuatan bending

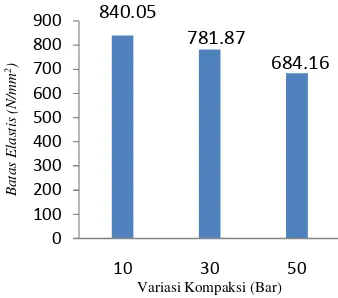

Gambar 11. Grafik pengaruh variasi kompaksi terhadap batas elastisitas

Dari grafik di atas, nilai didapat setelah dilakukan pengujian kekuatan bending, dengan penambahan variasi kompaksi nilai kekuatan bending rata-rata mengalami kenaikan yang signifikan terhadap kekuatan

bending material papan komposit. Hal ini disebabkan oleh kerapatan papan komposit yang solid, semakin tinggi kompaksi, semakin baik nilai kerapatannya. Namun dalam hasil pengujian ini didapat nilai batas elastisitas yang berbanding terbalik dengan kekuatan bending. Dimana penurunan kekuatan bending akibat rendahnya kompaksi yang diberikan, justru memiliki nilai batas elastisitas yang lebih besar, sehingga pada variasi tekanan 10 bar papan komposit memiliki nilai kekuatan bending

yang lebih rendah namun batas elastisitas tinggi. papan partikel pabrikan diperoleh nilai uji

bending sebesar 17.4893 N dan nilai batas elastisitas sebesar 704.563 N/mm2. Data hasil uji bending dapat dilihat pada Tabel 5 di bawah ini.

Tabel 5. Data pengujian bending

Maka dari data di atas dapat disimpulkan, nilai kekuatan bending

tertinggi pada variasi kompaksi 50 bar, sedangkan untuk nilai batas elastisitas tertinggi pada variasi kompaksi 10 bar, dimana nilai kekuatan bending berbanding terbalik dengan batas elastisitas.

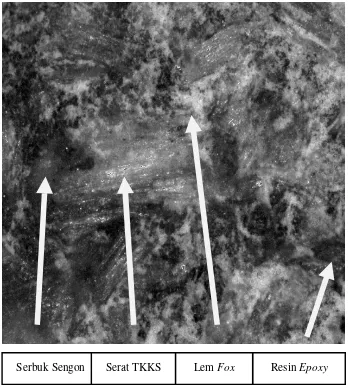

4.7 Pengamatan Struktur Mikro

Pengamatan struktur mikro bahan komposit dilakukan menggunakan mikroskop optik dengan pembesaran 200x dan 50x, namun pada perbesaran 200x hasil yang ditunjukkan bahan penyusun papan komposit tidak terdistribusi dengan baik,

sehingga digunakan perbesaran 50x. bahan penyusun papan komposit terdiri dari serat kelapa sawit, serbuk kayu sengon, lem PVAc dan resin epoxy. Pembuatan bahan komposit dilakukan dengan variasi kompaksi 10, 30 dan 50 bar, kemudian dilakukan holding time selama 2 jam tanpa proses sintering. Foto mikro bahan komposit dapat dilihat pada Gambar 12.

Gambar 12. Hasil uji struktur mikro

Dapat dilihat pada gambar 12, foto struktur mikro menunjukan ikatan antar bahan penyusun diantaranya, resin yang terlihat berwarna hitam, lem berwarna putih menggumpal, serbuk kayu (filler) terlihat keabu-abuan, dan serat berwarna putih mengkilap. Pada gambar ini menunjukan ikatan berupa traping antara resin epoxy, lem PVAc dengan serat kelapa sawit dan serbuk kayu, yang menguatkan hubungan antar partikel sehingga memiliki nilai kekuatan yang lebih baik dari sifat bahan penyusun secara individual. Selain itu hasil dari pengamatan struktur mikro pada ketiga variasi spesimen yang diuji yaitu variasi kompaksi 10, 30 dan 50 bar, hampir tidak terlihat porositas, dikarenakan resin yang mendominasi ikatan partikel papan komposit. Namun sesungguhnya jumlah porositas tidak mungkin nol, dikarenakan adanya udara yang terjebak diantara ikatan partikel penyusun saat proses pembuatan papan komposit. Variasi kompaksi 50 bar berpengaruh terhadap kerapatan dan porositas, semakin besar tekanan akan menghasilkan kerapatan tinggi dan porositas

rendah. Hasil pengujian ini sebanding dengan hasil uji kerapatan (Density).

5 Kesimpulan dan Saran 5.1 Kesimpulan

Berdasarkan hasil penelitian yang sudah dilakukan yaitu pengaruh variasi kompaksi terhadap karakteristik komposit berpenguat serat tandan kosong kelapa sawit sebagai bahan alternatif papan komposit yang ada dipasaran, diperoleh kesimpulan sebagai berikut:

1. Pada hasil pengujian ini dapat dilihat pengaruh variasi kompaksi terhadap sifat mekanik, diantaranya pada variasi kompaksi 50 bar memiliki nilai rata-rata tertinggi dari hasil tiap-tiap pengujian. Sedangkan pada variasi kompaksi 10 dan 30 bar didapatkan nilai yang lebih rendah. Hal ini disebabkan oleh pengaruh kompaksi saat proses pembuatan, dimana semakin besar tekanan yang diberikan maka akan menghasilkan ikatan antar bahan penyusun yang lebih solid. Sehingga didapatkan pula nilai kekuatan papan komposit yang baik seperti yang diharapkan.

2. Diperoleh nilai dari hasil pengujian yang telah dilakukan :

a. Nilai kerapatan (density) komposit yang paling tinggi diperoleh dengan variasi kompaksi 50 bar sebesar 1.023 g/cm3, variasi tekanan 10 dan 30 bar sebesar 0.928 g/cm3 dan 0.973 g/cm3. Sedangkan papan komposit pabrikan diperoleh nilai sebesar 0.654 g/cm3.

b. Nilai kekerasan (ball indentation)

yang paling tinggi diperoleh dengan variasi kompaksi 50 bar sebesar 27 N/mm2. Sedangkan variasi kompaksi 10 dan 30 bar diperoleh nilai 24 N/mm2 dan 25 N/mm2. Papan komposit pabrikan diperoleh nilai 21 N/mm2.

c. Didapat nilai terbesar pada uji impak dengan variasi kompaksi 50 bar sebesar 7.340 kJ/m3, sedangkan variasi kompaksi 10 dan 30 bar diperoleh 5.998 kJ/m3 dan 6.560 kJ/m3. Papan komposit pabrikan diperoleh sebesar 3.139 kJ/m3. d. Diperoleh nilai dari hasil uji dengan

nilai kekuatan bending terbesar pada variasi kompaksi 50 bar yaitu 41.8504 N. Pada variasi kompaksi 10 dan 30 bar didapat nilai 35.2329

N dan 39.9192 N. Sedangkan untuk nilai batas elastisitas variasi kompaksi 10 bar memiliki nilai terbesar yaitu 840.052 N/mm2. Variasi kompaksi 30 dan 50 bar sebesar 781.873 N/mm2. Untuk papan komposit pabrikan diperoleh nilai uji bending 17.4893 N dan nilai batas elastisitas sebesar 704.563 N/mm2.

e. Nilai pengembangan tebal terbesar pada variasi kompaksi 10 bar sebesar 2.52%. untuk variasi kompaksi 30 dan 50 bar diperoleh 1.19% dan 0.90%. Sedangkan nilai uji pengembangan tebal pada papan komposit pabrikan didapat nilai sebesar 23.33%.

f. Dari hasil pengamatan struktur mikro, pada ketiga variasi spesimen yang diuji hampir tidak terlihat porositas. Dikarenakan resin yang mendominasi ikatan partikel papan komposit. Maka variasi kompaksi berpengaruh pada kerapatan dan porositas, semakin besar tekanan akan menghasilkan kerapatan tinggi dan porositas rendah.

5.2 Saran

Adapun saran yang diberikan untuk penelitian lebih lanjut adalah sebagai berikut:

1. Diperlukan alat bantu pemotong serat tandan kosong kelapa sawit untuk memudahkan dan efisiensi waktu dalam pengerjaan bahan dasar komposit.

2. Untuk penelitian selanjutnya disarankan dalam pembuatan cetakan atau dies agar lebih presisi, sehingga tidak terjadi kebocoran saat melakukan proses kompaksi. 3. Dalam proses mixing atau

pencampuran disarankan untuk lebih teliti dalam mencampurkan bahan penyusun, agar seluruh bahan penyusun dapat tercampur secara merata dan memiliki nilai kekuatan yang seragam saat dilakukan pengujian.

4. Untuk memenuhi standar kualitas papan komposit yang ada di pasaran, diperlukan pengujian tambahan, seperti uji tarik skrup dan lain-lain.

DAFTAR PUSTAKA

1.

Dina S., 2010, Sifat-sifat Papan Komposit Dari Serabut Kelapa, Limbah Plastik Dan Perekat Urea Formaldehida, Pontianak: Universitas Tanjungpura.2.

Firmansyah R., 2013, Pengaruh Waktu Pengempaan Dan Variasi Komposisi Paduan Papan Partikel Dengan Menggunakan Serat Tandan Kosong Kelapa Sawit Dan Perekat Urea Formaldehyde 1001 Terhadap Nilai Impak, Padang: Universitas Andalas.3.

Gibson R.F., 1994, Principles Of Composite Material Mechanics, McGraw-Hill Book Co New York.4.

Groover P., 2007, “Fundamentals of Modern Manufacturing”, Second edition, John Wiley & Sons.5.

Haryo W., 2012, Pengaruh Penambahan Carbon Nanotube Pada Kekuatan Mekanik Komposit Serat Tandan Kosong Kelapa Sawit Dengan Resin Epoxy, Depok: Universitas Indonesia.6.

Paulus A., 2010, Pengaruh Tekanan Kompaksi Dan Waktu Penahanan Temperatur Sintering Terhadap Sifat Magnetik Dan Kekerasan Pada Pembuatan Iron Soft Magnetic Dari Serbuk Besi, Surabaya: ITS.7.

Shafnur H., 2013, Pengaruh VariasiTekanan Kompaksi Terhadap

Karakteristik Komposit Bahan Alternatif Kampas Rem Berpenguat Serat Bambu, Cilegon: UNTIRTA.