Usulan Kebijakan Preventive Maintenance Subsistem Kritis Engine T700 dengan Metode

Reliability Centered Maintenance (RCM)

Anna Annida Noviyanti(1), Fransiskus Tatas Dwi Atmaji(2), Widia Juliani(3)

(1), (2), (3)

Prodi S1 Teknik Industri, Fakultas Rekayasa Industri, Universitas Telkom Bandung

(1)[email protected], (2)[email protected],

ABSTRAK

Engine T700 merupakan salah satu tipe engine dari delapan tipe engine yang digunakan dalam pesawat terbang. Dalam sistem kerjanya, Engine T700 memiliki 4 subsistem pendukung, yaitu cold section module, hot section module, power turbine module dan accessory gear box drive module . Setiap subsistem dapat diurai lagi menjadi beberapa komponen yang tingkatannya lebih rendah. Dengan metode Risk Priority Number (RPN) akan didapatkan jumlah komponen kritis. Komponen kritis yang terpilih adalah Midframe, Compressor Rotor, Turbin Blade dan Power Turbin Drive Shaft.

Kemudian ditentukan kebijakan perawatan dengan karakteristik kerusakan dengan menggunakan metode Reliability Centered Maintenance (RCM). Berdasarkan hasil pengolahan data menggunakan RCM, diperoleh tujuh scheduled on condition task, enam scheduled discard task, dan tiga scheduled restoration task. Interval waktu perawatan masing-masing komponen berbeda-beda sesuai dengan task yang diperoleh. Berdasarkan hasil pengukuran kuantitatif didapatkan interval maintenance dari masing- masing komponen kritis. Untuk scheduled on condition compressor rotor adalah 317.77 jam dan scheduled discard adalah 713.99 jam. Untuk scheduled on condition midframe adalah 659.86 jam, scheduled discard adalah 1408.02 dan scheduled restoration adalah 1408.44. Untuk scheduled on condition turbin blade adalah 393.52 dan scheduled discard adalah 876.78. Dan untuk scheduled on condition power turbin drive shaft adalah 758.60 dan scheduled restoration adalah 1662.59 jam.

Kata kunci Engine, maintenance, reliability, RCM, RPN

I. PENDAHULUAN

Engine T700 adalah keluarga turboshaft dan turboprop mesin. Varian turboprop T700 menggunakan inti yang sama sebagai mesin turboshaft, dengan gearbox baling-baling dipasang maju dari inti. T700 turboprop digunakan pada varian pesawat Swedia Saab340 dan transporter CN235. Mesin turboprop adalah jenis pesawat pembangkit yang menggunakan turbin gas untuk menggerakkan baling-baling. Turbin gas yang dirancang khusus untuk aplikasi ini, dengan hampir semua output yang digunakan untuk menggerakkan baling-baling. Sedangkan mesin turboshaft adalah bentuk turbin gas yang dioptimalkan untuk menghasilkan daya poros, daripada dorong jet. Pada prinsipnya, mesin turboshaft mirip dengan turbojet, dengan ekspansi turbin tambahan untuk mengekstrak energi panas dari knalpot dan mengubahnya menjadi daya keluaran poros.

Engine T700 merupakan salah satu tipe engine dari delapan tipe engine yang digunakan dalam pesawat terbang. Dalam sistem kerjanya, Engine T700 memiliki 4 subsistem pendukung, yaitu cold section module, hot section module, power turbine module dan accessory gear box drive module . Setiap subsistem dapat diurai lagi menjadi beberapa komponen yang tingkatannya lebih rendah.

Perawatan Engine T700 existing dilakukan secara overhaul, yaitu kegiatan pemeliharaan dan perawatan yang dilakukan setelah terjadinya suatu kerusakan pada fasilitas atau peralatan dengan melakukan pembongkaran dalam interval waktu tertentu. Padahal tingginya kegiatan overhaul

maintenance dapat menyebabkan tingginya biaya perawatan, downtime dan meningkatkan risiko kerugian akibat turunnya kinerja mesin.

Oleh karena itu, perlu dilakukan perbaikan kegiatan maintenance yang lebih efektif bagi Engine T700 dan juga optimasi penentuan waktu perawatan mesin agar memiliki nilai reliability yang baik, mengurangi potensi terjadinya ketidaktepatan jenis aktivitas perawatan dan juga kesalahan dalam waktu pelaksanaan kegiatan maintenance. Untuk mewujudkan hal tersebut, metode yang dapat digunakan adalah metode Reliability Centered Maintenance (RCM).

II. DASAR TEORI DAN PERANCANGAN

Maintenance atau perawatan adalah semua tindakan yang diperlukan untuk mengembalikan sebuah item/ part/ equipment kepada kondisi semula (Dhillon, 2002). Tujuan utama dari kegiatan perawatan bukan hanya untuk mengoptimalkan ketersediaan (availability) pada biaya yang minimum.

Preventive Maintenance adalah kegiatan perawatan yang dilakukan sebelum komponen atau sistem mengalami kerusakan dan bertujuan untuk mencegah terjadinya kegagalan fungsi (Marquez, 2008). Tindakan pemeliharaan preventive yang tidak sempurna dilakukan pada saat usia peralatan mencapai batas yang dikendalikan (Alhilman et al, 2015).

Reliability Centered Maintenance (RCM) merupakan perawatan berbasis kehandalan dimana pendekatan RCM mengasumsikan bahwa perawatan tidak dapat bertindak lebih dari menjamin agar asset terus menerus mencapai kemampuan dasarnya. Dilihat dari sisi perawatan, pengertian lengkap dari RCM adalah suatu proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin agar sembarang asset fisik dapat berlangsung terus memenuhi fungsi yang diharapkan dalam konteks operasinya saat ini.

Tujuan dari penelitian dengan menggunakan metode RCM adalah meningkatkan nilai reliabilitas dari komponen kritis dengan melakukan penjadwalan perawatan yang sesuai berdasarkan kriteria kerusakan dari masing- masing komponen kritis.

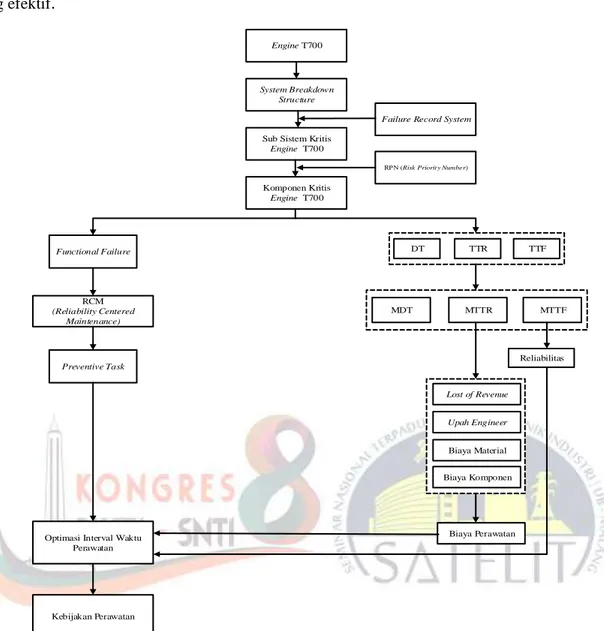

Dalam penelitian ini, tahapan penyelesaian masalah yang dihadapi tergambar dalam model konseptual pada Gambar 1 di bawah. Berdasarkan model konseptual, input awal adalah Engine T700 yang akan dibuat System Breakdown Structure (SBS) untuk mengetahui pembagian berdasarkan fungsi dari engine tersebut. Dilanjutkan dengan criticality analysis system menggunakan risk priority number (RPN) berdasarkan nilai severity, detection, dan occurence dari pada failure record untuk mengetahui komponen yang termasuk ke dalam kategori kritis.

Kemudian dilakukan analisis statistik berdasarkan TTF (Time To Failure), TTR (Time To Repair) dan DT (Downtime) yang didapatkan dari failure record untuk mengetahui distribusi data, parameter dan MTTR (Mean Time To Repair), MTTF (Mean Time To Failure) , dan MDT (Mean Downtime) dari setiap komponen kritis. Setiap komponen yang termasuk dalam komponen kritis akan diklasifikasikan manjadi 2 jenis yaitu repairable dan non-repairable. Selanjutnya untuk mengetahui maintenance task yang efektif dilakukan dua jenis pengukuran, yaitu pengukuran kualitatif dan kuantitatif dengan menggunakan metode Reliability Centered Maintenance (RCM).

Kedua pengukuran ini mengacu kepada functional failure dari komponen kritis.

Langkah awal dalam menggunakan RCM yaitu melakukan identifikasi fungsi-fungsi dari komponen kritis disertai dengan kinerja standar yang diinginkan secara rinci dengan menggunakan tools FMEA. Berdasarkan fungsi-fungsi standar tersebut akan didapatkan suatu kegagalan fungsional yaitu kegagalan yang disebabkan suatu sistem tidak dapat menjalankan fungsinya sesuai dengan standar yang diinginkan. Dari kegagalan fungsional tersebut didapatkan model kegagalan yaitu penyebab yang memungkinkan terjadinya kegagalan fungsional itu sendiri. Model kegagalan dapat berupa cuaca, bencana alam, atau terjadinya kerusakan-kerusakan pada komponen yang di dalam sistem. Dari model kegagalan tersebut akan memunculkan suatu dampak/efek kegagalan. Efek kegagalan adalah segala kemungkinan yang akan terjadi jika model kegagalan telah muncul. Dampak kegagalan sendiri dibagi ke dalam empat kategori yaitu tersembunyi, keselamatan dan lingkungan, operasional dan non operasional. Dampak kegagalan tersebut akan menimbulkan suatu konsekuensi kegagalan. Konsekuensi kegagalan ini akan sangat berpengaruh terhadap penentuan kebijakan maintenance yang akan dipilih. Dalam penelitian akan

dibahas perhitungan interval waktu maintenance, sehingga didapatkan kebijakan maintenance yang efektif.

Engine T700

System Breakdown Structure

Komponen Kritis Engine T700 Sub Sistem Kritis

Engine T700

Failure Record System

RPN (Risk Priorit y Number)

Functional Failure

MDT MTTR MTTF

RCM (Reliability Centered

Maintenance)

Preventive Task

Optimasi Interval Waktu Perawatan

Reliabilitas

Lost of Revenue

Upah Engineer

Biaya Material

Biaya Komponen

Biaya Perawatan

Kebijakan Perawatan

DT TTR TTF

Gambar 1 Model Konseptual

Berdasarkan model konseptual diatas, hasil dari perhitungan kegiatan perawatan existing dengan metode RCM adalah penjadwalan usulan dengan melihat interval waktu perawatan sehingga dapat ditentukan kebijakan perawatan yang tepat bagi masing- masing komponen kritis.

Hasil RCM yang tepat adalah nilai initial interval waktu perawatan yang kurang dari existing sehingga nilai reliability dari masing- masing komponen kritis meningkat.

III. HASIL DAN PEMBAHASAN

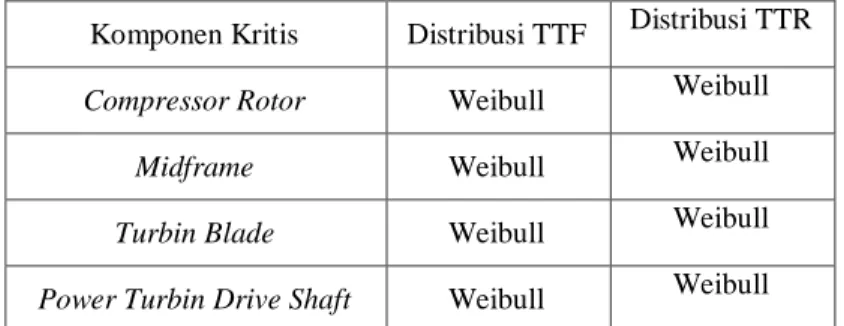

Data waktu kerusakan yang dipakai untuk penelitian ini adalah lima tahun dari bulan Januari 2012 sampai Desember 2016. Penentuan distribusi pada data Time to Repair dilakukan dengan menggunakan uji Anderson Darling. Dengan menggunakan uji tersebut akan diketahui distribusi yang paling mewakili untuk data Time to Repair untuk masing-masing komponen kritis. Nilai AD merupakan nilai yang menunjukkan apakah suatu distribusi dapat mewakili penyebaran suatu data. Hal tersebut ditunjukkan dengan semakin kecil nilai AD tersebut maka semakin mewakili distribusi terhadap penyebaran data tersebut. Nilai P-Value digunakan untuk mengetahui suatu hipotesis ditolak atau diterima dengan ketentuan Ho ditolak jika P-Value < α. Setelah TTF dan TTR didapat maka dilakukan plotting distribusi untuk menentukan nilai parameter keandalan.

Pada Tabel 1. menunjukkan distribusi dari setiap TTF dan TTR.

Tabel 1 Penentuan Distribusi TTF dan TTR Komponen Kritis Distribusi TTF Distribusi TTR

Compressor Rotor Weibull Weibull

Midframe Weibull Weibull

Turbin Blade Weibull Weibull

Power Turbin Drive Shaft Weibull Weibull

Setelah mendapatkan distribusi yang mewakili, selanjutnya pada Tabel 2. dan 3. merupakan penentuan nilai parameter keandalan berdasarkan distribusi yang mewakili.

Tabel 2 Parameter Keandalan TTF

Komponen Kritis Distribusi Parameter MTTF (Jam) Compressor Rotor Weibull η 717.544

635.5423257 β 2.09157

Mid Frame Weibull η 1409.88

1319.714438 β 1.22377

Turbin Blade Weibull η 879.416

787.0392572 β 1.63325

Power Turbin Drive Shaft Weibull η 1664.6

1517.204659 β 1.39971

Tabel 3 Parameter Keandalan TTR

Komponen Distribusi Parameter MTTR (Jam) Compressor Rotor Weibull η 166.98

163.5039671 β 25.9599

Mid Frame Weibull η 167.419

163.5921059 β 23.4779

Turbin Blade Weibull η 166.992

163.1846253 β 23.5428

Power Turbin Drive Shaft Weibull η 166.235

162.4985533 β 23.9074

A. Preventive Task

Preventive task merupakan tindakan maintenance diambil sebelum kegagalan terjadi, dengan harapan dapat mencegah kegaagalan equipment (Dhillon, 2002). Di dalam RCM, preventive maintenance terbagi ke dalam tiga kelompok yaitu scheduled on-condition tasks, scheduled restoration tasks, dan scheduled discard tasks. Dalam penentuan tindakan preventive maintenance akan dilakukan berdasarkan RCM decision diagram yang dapat dilihat pada table 4.

B. Interval Waktu Scheduled On-Condition

Pada penentuan interval waktu scheduled on-condition digunakan parameter Mean Time to Failure (MTTF). MTTF merupakan rata-rata waktu antar kerusakan (satu kerusakan menuju kerusakan selanjutnya) yang dialami oleh komponen kritis. Paramater MTTF dijadikan acuan untuk menetapkan interval waktu scheduled on-condition dikarenakan suatu preventive maintenance harus lebih kecil dari nilai MTTF-nya agar mengurangi peluang terjadinya kerusakan dari komponen kritis tersebut. Rumus (1) digunakan untuk menentukan nilai dari initial interval perawatan scheduled on condition. Interval Waktu Scheduled On- Condition dapat dilihat pada table 5.

P-F Interval = ½ x MTTF (1) Tabel 4 Preventive Task

No Komponen Kritis

Information

Reference Task Task Usulan

F FF FM

1 Mid Frame 1

1.1 1 Scheduled on Condition Melakukan Cleaning Coating 1.2 2 Scheduled Restoration Melakukan Perbaikan Pada Material

Deformasi

1.3 3 Scheduled on Condition Melakukan Cleaning Akibat Erosi udara

1.4 4 Scheduled Discard Melakukan Penggantian Seal 1.5 5 Scheduled Discard Melakukan Penggantian Seal 2 Compressor

Rotor 2 2.1 1 Scheduled on Condition Melakukan Cleaning Coating 2.2 2 Scheduled Discard Melakukan Penggantian Rotor 2.3 3 Scheduled on Condition Melakukan Cleaning Coating

3 Turbin

Blade 3

3.1 1 Scheduled Discard Melakukan Pergantian Compressor 3.2 2 Scheduled on Condition Melakukan Pengecekan Material 3.3 3 Scheduled on Condition Melakukan Pengecekan Material 3.4 4 Scheduled Discard Melakukan Penggantian Blade 3.5 5 Scheduled Discard Melakukan Penggantian Blade

4

Power Turbin Drive Shaft

4

4.1 1 Scheduled Restoration Melakukan Perbaikan Desain Torsi 4.2 2 Scheduled Restoration Melakukan Perbaikan Pada Tingkat

Ketelitian

4.3 3 Scheduled on Condition Melakukan Cleaning Coating

Tabel 5 Interval Waktu Scheduled On- Condition Komponen

Kritis

Information Reference

Task Usulan

P-F Interval (MTTF)

Initial Interva

l (Hour)

F FF FM

Mid Frame 1 1.1 1 Melakukan Cleaning Coating 1319.71 659.85

1.3 3 Melakukan Cleaning Akibat Erosi udara 1319.71 659.85 Compressor

Rotor 2 2.1 1 Melakukan Cleaning Coating 635.54 317.77

2.3 3 Melakukan Cleaning Coating 635.54 317.77

Turbin Blade 3 3.2 2 Melakukan Pengecekan Material 787.03 393.51

3.3 3 Melakukan Pengecekan Material 787.03 393.51 Power Turbin

Drive Shaft 4 4.3 3 Melakukan Cleaning Coating 1517.20 758.60

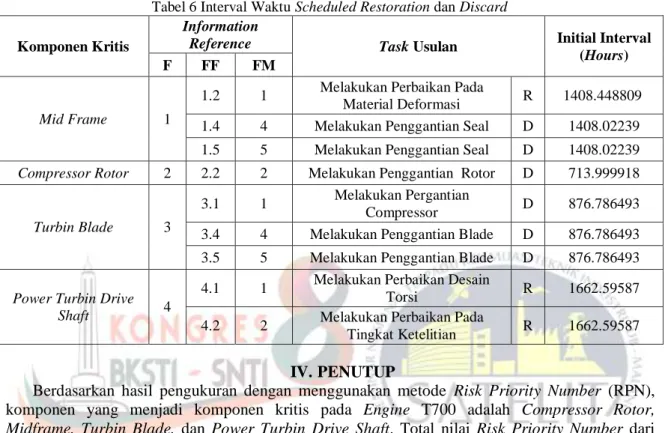

C. Interval Waktu Scheduled Restoration dan Discard

Pada penentuan interval waktu restoration dan schedule discard ditentukan berdasarkan cost of maintenance (CM), cost of failure (CF) dan nilai parameter MTTF. Perhitungan interval perawatan pada Schedule Restoration dan Discard Task adalah dengan rumus (2) :

( ) (2) Kebijakan penjadwalan restoration ataupun discard ditentukan berdasarkan jenis kerusakan masing- masing komponen kritis. Penjadwalan restoration ditentukan apabila kerusakan komponen kritis tersebut dapat diperbaiki tanpa perlu adanya penggantian. Dan untuk penjadwalan discard ditentukan apabila kerusakan komponen kritis tersebut perlu adanya penggantian. Berikut merupakan hasil perhitungan penjadwalan perawatan untuk scehedule restoration dan discard task.

Tabel 6 Interval Waktu Scheduled Restoration dan Discard Komponen Kritis

Information

Reference Task Usulan Initial Interval

(Hours)

F FF FM

Mid Frame 1

1.2 1 Melakukan Perbaikan Pada

Material Deformasi R 1408.448809 1.4 4 Melakukan Penggantian Seal D 1408.02239 1.5 5 Melakukan Penggantian Seal D 1408.02239 Compressor Rotor 2 2.2 2 Melakukan Penggantian Rotor D 713.999918

Turbin Blade 3

3.1 1 Melakukan Pergantian

Compressor D 876.786493

3.4 4 Melakukan Penggantian Blade D 876.786493 3.5 5 Melakukan Penggantian Blade D 876.786493 Power Turbin Drive

Shaft 4

4.1 1 Melakukan Perbaikan Desain

Torsi R 1662.59587

4.2 2 Melakukan Perbaikan Pada

Tingkat Ketelitian R 1662.59587 IV. PENUTUP

Berdasarkan hasil pengukuran dengan menggunakan metode Risk Priority Number (RPN), komponen yang menjadi komponen kritis pada Engine T700 adalah Compressor Rotor, Midframe, Turbin Blade, dan Power Turbin Drive Shaft. Total nilai Risk Priority Number dari masing- masing komponen kritis adalah 432 untuk Compressor Rotor, 486 untuk Midframe, 441 untuk Turbin Blade dan 405 untuk Power Turbin Drive Shaft.

Berdasarkan hasil pengukuran menggunakan metode Reliability Centered Maintenance (RCM) didapatkan kebijakan maintenance untuk komponen kritis pada Engine T700 adalah scheduled on-condition sebanyak tujuh dari masing- masing failure mode, scheduled restoration sebanyak tiga dari masing- masing failure mode dan scheduled discard sebanyak enam dari masing- masing failure mode .

Berdasarkan hasil pengukuran kuantitatif didapatkan interval maintenance dari masing- masing komponen kritis. Untuk scheduled on condition compressor rotor adalah 317.77 jam dan scheduled discard adalah 713.99 jam. Untuk scheduled on condition midframe adalah 659.86 jam, scheduled discard adalah 1408.02 dan scheduled restoration adalah 1408.44. Untuk scheduled on condition turbin blade adalah 393.52 dan scheduled discard adalah 876.78. Dan untuk scheduled on condition power turbin drive shaft adalah 758.60 dan scheduled restoration adalah 1662.59 jam.

DAFTAR PUSTAKA

Alhilman, Judi, Rd Rohmat Saedudin, Fransiskus Tatas Dwi Atmaji, and Andri Gautama Suryabrata. 2015.

“LCC Application for Estimating Total Maintenance Crew and Optimal Age of BTS Component.” In 2015 3rd International Conference on Information and Communication Technology”, ICoICT 2015, 543–47. doi:10.1109/ICoICT.2015.7231483.

Dhillon, B S. 2002. Engineering Maintenance. doi:10.1016/0301-679X(79)90076-8.

Levrat, E, B Iung, and A Crespo Marquez. 2008. “E-Maintenance: Review and Conceptual Framework.”

Production Planning & Control 19 (4). Taylor & Francis: 408–29. doi:10.1080/09537280802062571.

Moubray, John. 1991. Reliability Centered Maintenance. London: Butterworth-Heinemann