43

BAB 4

HASIL DAN PEMBAHASAN

4.1 Data Umum Perusahaan 4.1.1 Profil Perusahaan

PT. Carvil Abadi adalah perusahaan yang bergerak di bidang manufaktur pembuatan sepatu dan sandal yang mulai berdiri pada bulan November tahun 1988. PT. Carvil Abadi berlokasi di Jln. Muara Baru Komplek Pergudangan Nilakandi No 5-6, Penjaringan, Jakarta Utara. Modal dasar yang digunakan dalam mendirikan perusahaan berasal dari modal sendiri.

Untuk saat ini PT. Carvil Abadi masih merupakan perusahaan yang mana seluruh sahamnya dipegang oleh keluarga pemilik. PT. Carvil Abadi merupakan salah satu produsen sepatu dan sandal lokal terbesar di Indonesia, yang memiliki outlet-outlet yang tersebar.

Sebagai salah satu produsen sepatu dan sandal terbesar di Indonesia, PT.Carvil Abadi memiliki tujuan untuk menghasilkan sepatu dan sandal yang berkualitas dan memiliki nilai tinggi. PT.Carvil Abadi memiliki kapasitas produksi dari 1.300 sampai dengan 2.000 pasang per harinya dan memiliki segmen pasar golongan masyarakat kelas menengah.

Namun, PT. Carvil Abadi selaku produsen sepatu dan sandal juga memiliki ancaman, misalnya pesaing dari perusahaan yang bergerak dibidang yang sama seperti Bata. Untuk itu PT.Carvil Abadi memiliki komitmen untuk memberikan kualitas yang terbaik agar dapat memuaskan konsumen.

4.1.2 Visi dan Misi PT. Carvil Abadi Visi:

“Menjadi salah satu produsen pembuatan alas kaki yang berkualitas dan bermutu di Indonesia”

Misi:

1. Mengembangkan produk alas kaki sesuai perkembangan zaman dan model yang ada.

2. Meningkatkan kinerja karyawan sehingga dapat menjadi perusahaan yang berkompenten di bidangnya.

3. Menjalin hubungan dan kemitraan yang baik dengan konsumen.

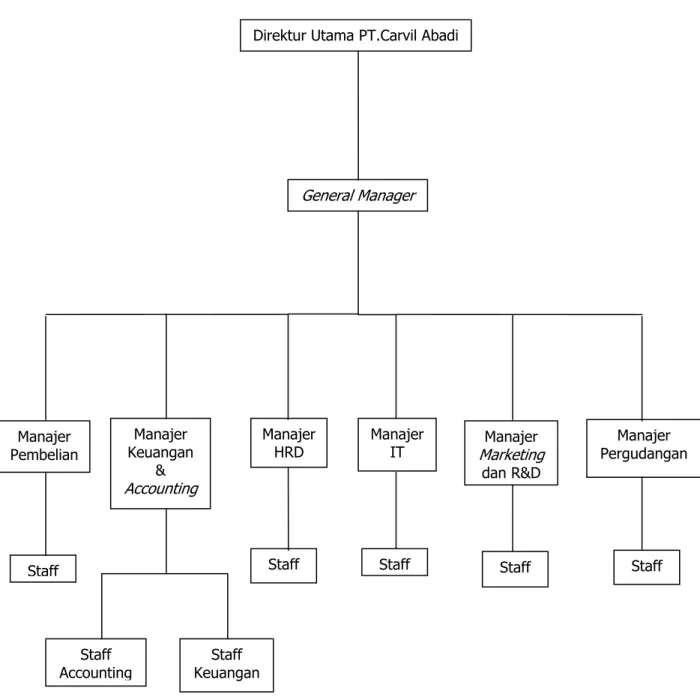

4.1.3 Struktur Organisasi

Struktur organisasi adalah suatu susunan dan hubungan antara tiap bagian serta posisi yang ada pada suatu organisasi atau perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan. Struktur organisasi menggambarkan dengan jelas pemisahan kegiatan pekerjaan antara yang satu dengan yang lain dan bagaimana hubungan aktivitas dan fungsi dibatasi. Berikut adalah struktur organisasi dari PT.Carvil Abadi.

Gambar 4.1 Struktur organisasi Sumber : Data Primer ( 2010 )

General Manager

Manajer Marketing

dan R&D Manajer

Pembelian

Manajer Keuangan

&

Accounting

Manajer

HRD Manajer

Pergudangan Manajer

IT

Staff

Staff Keuangan

Staff Staff Staff

Direktur Utama PT.Carvil Abadi

Staff Accounting

Staff

Berikut ini adalah deskripsi struktur organisasi yang terdapat pada PT.Carvil Abadi : 1. Direktur utama

Direktur utama bertugas memeriksa laporan yang diberikan oleh general manager sebagai tolak ukut kemajuan perusahaan. Selain itu direktur utama juga bertugas sebagai penanggungjawab perusahaan untuk segala aspek dan memantau perkembangan perusahaan

2. General manager

General manager adalah kepala dari seluruh bagian divisi manajer . General manager bertugas untuk memeriksa laporan dari seluruh bagian divisi manajer dan kemudian melaporkannya kepada direktur utama

3. Manajer pembelian

Manajer pembelian memiliki tugas untuk mengurus program pembelian dan mengkoordinasikan proses pelaksanaan pembelian dan pengangkutan hasil penjualan. Dan juga mengusahakan teknik-teknik lain dalam pembelian untuk mendapatkan bahan baku yang berkualitas tinggi dan menguntungkan

4. Manajer keuangan dan accounting

Manajer keuangan dan accounting mempunyai tugas-tugas sebagai berikut :

• Menyusun dan mengendalikan laporan keuangan berdasarkan pencatatan yang telah dilakukan dan menyajikan tepat pada waktunya

• Menyusun laporan keuangan dan laporan operasi lainnya

• Bertanggung jawab atas pengawasan kas

• Bertanggung jawab atas segala aktivitas yang berhubungan dengan keuangan perusahaan

• Mengesahkan penerimaan dan pengeluaran kas

• Bertanggung jawab mengenai pelaporan pajak, menghitung biaya produksi, penjualan dan administrasi.

5. Manajer HRD

Manajer HRD ( Human Resource Development ) bertanggungjawab terhadap pengelolaan sumber daya manusia dalam sebuah organisasi. Pengelolaan dari sumber daya manusia yang ideal dalam organisasi memiliki beberapa aspek, yaitu :

• Seleksi dan perekrutan

• Pelatihan dan pengembangan

• Kompensasi

• Manajemen kinerja

• Perencanaan karir

• Hubungan karyawan

Masing-masing aspek inilaih yang akan menopang kinerja HR dalam organisasi untuk dapat menghasilkan sumber daya manusia berkualitas untuk menjawab kebutuhan bisnis dalam organisasi

6. Manajer IT

Manajer IT bertugas menetapakn kebijakan dan strategi pengembangan serta pengelolaan SI/TI ( perangkat keras dan perangkat lunak computer ), memelihara dan mengawasi penggunaan SI/TI

7. Manajer Marketing dan R&D ( Research and Development ) Manajer marketing dan R&D memiliki tugas sebagai berikut :

• Merencanakan dan mengkoordinir pelaksanaan tugas dan pengembangan

• Mengajukan usulan penelitian untuk dapat menciptakan produk yang baru

• Bertanggungjawab terhadap perolehan hasil penjualan dan penggunaan dana promosi

8. Manajer pergudangan

Manajer pergudangan memiliki tugas sebagai berikut :

• Mengawasi transaksi penerimaan dan pengeluaran barang gudang

• Mengkoordinasi penjagaan dan pengawasan secara fisik terhadap barang gudang

• Menjaga sistem penerimnaan dan pengeluaran barang gudang

• Mengkoordinasikan jadwal pengiriman barang yang dijual kepada langganan agar tepat waktu

9. Staff

Staff memiliki tugas untuk menjalankan tugas sebagaimana telah ditentukan atau ditetapkan oleh manajer masing-masing divisi dan bertanggungjawab atas tugas itu.

4.1.4 Jam Kerja

PT.Carvil Abadi beroperasi selama 9 jam selama 5 hari dalam satu minggu, dengan penjadwalan kerja :

• Senin – Kamis : 07.30 – 16.30

• Jumat : 07.30 – 17.00

( 30 menit lebih telat karena terpotong ibadah sholat jumat) 4.2 Pengumpulan Data

Pengumpulan data dilakukan pada 23 stasiun kerja dimana setiap stasiun kerja dliakukan pengamatan sebanyak 30 kali.

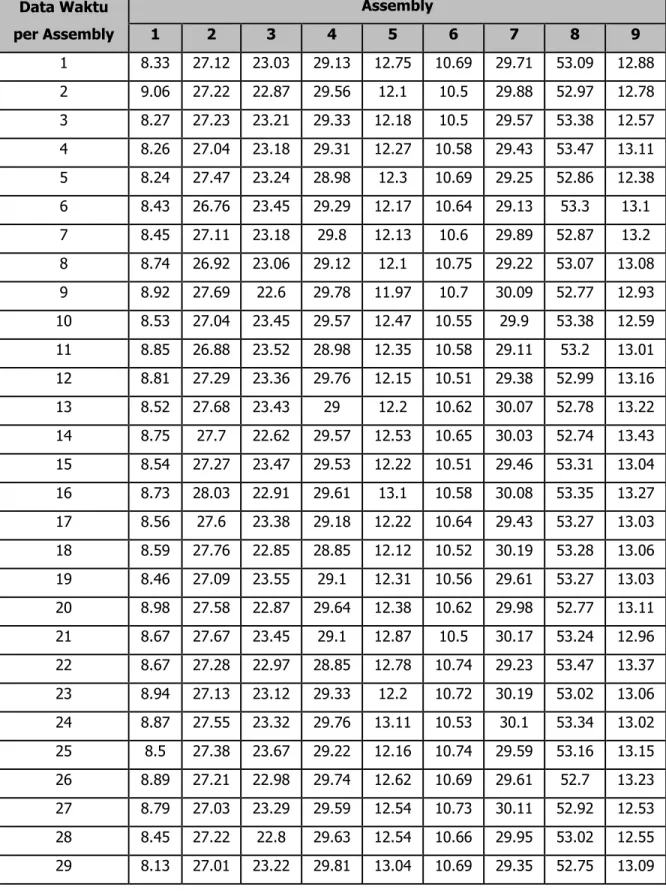

4.2.1 Data Hasil Pengamatan

Berikut adalah tabel data hasil pengamatan yang berupa elemen-elemen proses kerja beserta waktu siklusnya.

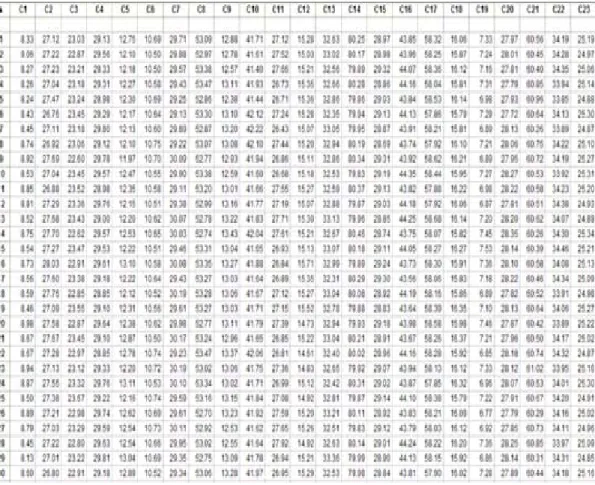

Tabel 4.1 Data hasil pengamatan Data Waktu

per Assembly

Assembly

1 2 3 4 5 6 7 8 9

1 8.33 27.12 23.03 29.13 12.75 10.69 29.71 53.09 12.88 2 9.06 27.22 22.87 29.56 12.1 10.5 29.88 52.97 12.78 3 8.27 27.23 23.21 29.33 12.18 10.5 29.57 53.38 12.57 4 8.26 27.04 23.18 29.31 12.27 10.58 29.43 53.47 13.11 5 8.24 27.47 23.24 28.98 12.3 10.69 29.25 52.86 12.38 6 8.43 26.76 23.45 29.29 12.17 10.64 29.13 53.3 13.1 7 8.45 27.11 23.18 29.8 12.13 10.6 29.89 52.87 13.2 8 8.74 26.92 23.06 29.12 12.1 10.75 29.22 53.07 13.08 9 8.92 27.69 22.6 29.78 11.97 10.7 30.09 52.77 12.93 10 8.53 27.04 23.45 29.57 12.47 10.55 29.9 53.38 12.59 11 8.85 26.88 23.52 28.98 12.35 10.58 29.11 53.2 13.01 12 8.81 27.29 23.36 29.76 12.15 10.51 29.38 52.99 13.16 13 8.52 27.68 23.43 29 12.2 10.62 30.07 52.78 13.22 14 8.75 27.7 22.62 29.57 12.53 10.65 30.03 52.74 13.43 15 8.54 27.27 23.47 29.53 12.22 10.51 29.46 53.31 13.04 16 8.73 28.03 22.91 29.61 13.1 10.58 30.08 53.35 13.27 17 8.56 27.6 23.38 29.18 12.22 10.64 29.43 53.27 13.03 18 8.59 27.76 22.85 28.85 12.12 10.52 30.19 53.28 13.06 19 8.46 27.09 23.55 29.1 12.31 10.56 29.61 53.27 13.03 20 8.98 27.58 22.87 29.64 12.38 10.62 29.98 52.77 13.11 21 8.67 27.67 23.45 29.1 12.87 10.5 30.17 53.24 12.96 22 8.67 27.28 22.97 28.85 12.78 10.74 29.23 53.47 13.37 23 8.94 27.13 23.12 29.33 12.2 10.72 30.19 53.02 13.06 24 8.87 27.55 23.32 29.76 13.11 10.53 30.1 53.34 13.02 25 8.5 27.38 23.67 29.22 12.16 10.74 29.59 53.16 13.15 26 8.89 27.21 22.98 29.74 12.62 10.69 29.61 52.7 13.23 27 8.79 27.03 23.29 29.59 12.54 10.73 30.11 52.92 12.53 28 8.45 27.22 22.8 29.63 12.54 10.66 29.95 53.02 12.55 29 8.13 27.01 23.22 29.81 13.04 10.69 29.35 52.75 13.09

Data Waktu per Assembly

Assembly

1 2 3 4 5 6 7 8 9

30 8.6 26.8 22.91 29.18 12.89 10.52 29.34 53.06 13.28 Rata-rata 8.62 27.29 23.17 29.38 12,43 10.62 29.7 53.09 13.01

Sumber : Hasil pengamatan ( 2010 )

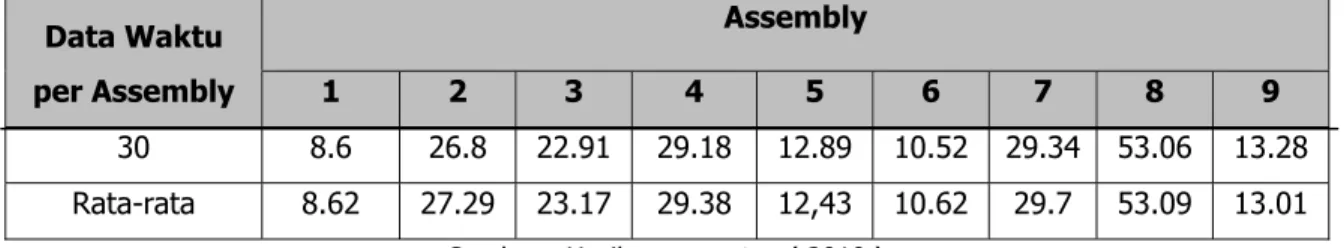

Tabel 4.1 Data hasil pengamatan ( Lanjutan ) Data Waktu

per Assembly

Assembly

10 11 12 13 14 15 16

1 41.71 27.12 15.28 32.63 80.25 28.97 43.85 2 41.61 27.52 15.03 33.02 80.17 28.98 43.96 3 41.4 27.66 15.21 32.56 79.89 29.32 44.07 4 41.93 26.73 15.35 32.66 80.28 28.86 44.16 5 41.44 26.71 15.36 32.86 79.86 29.03 43.84 6 42.12 27.24 15.28 32.35 79.94 29.13 44.13 7 42.22 26.43 15.07 33.05 79.95 28.87 43.91 8 42.1 27.44 15.2 32.94 80.19 28.69 43.74 9 41.94 26.86 15.11 32.86 80.34 29.31 43.92 10 41.6 26.68 15.18 32.53 79.83 29.19 44.35 11 41.66 27.55 15.27 32.59 80.37 29.13 43.82 12 41.77 27.19 15.07 32.88 79.87 29.03 44.18 13 41.83 27.71 15.3 33.13 79.96 28.85 44.25 14 42.04 27.61 15.21 32.67 80.46 28.74 43.75 15 41.65 26.93 15.13 33.07 80.18 29.11 44.05 16 41.88 26.84 15.71 32.99 79.89 29.24 43.73 17 41.64 26.89 15.35 32.31 80.29 29.3 43.56 18 41.67 27.12 15.27 33.04 80.08 28.92 44.19 19 41.71 27.15 15.52 32.78 79.88 28.83 43.64 20 41.79 27.39 14.73 32.94 79.93 29.18 43.98 21 41.65 26.85 15.22 33.04 80.21 28.91 43.67

Data Waktu per Assembly

Assembly

10 11 12 13 14 15 16

22 42.06 26.81 14.61 32.4 80.02 28.96 44.16 23 41.75 27.36 14.83 32.65 79.92 29.07 43.94 24 41.71 26.99 15.12 32.42 80.31 29.02 43.87 25 41.84 27.08 14.92 32.81 79.87 29.14 44.1 26 41.92 27.59 15.2 33.21 80.11 28.92 43.83 27 41.62 27.65 15.26 32.51 79.83 29.12 43.79 28 41.64 27.92 14.92 32.63 80.14 29.01 44.24 29 41.78 26.94 15.21 33.36 79.99 28.9 44.13 30 41.97 26.95 15.29 32.53 79.98 28.84 43.81 Rata-rata 41.79 21.76 15.17 32.78 80.07 29.02 43.95

Sumber : Hasil pengamatan ( 2010 )

Tabel 4.1 Data hasil pengamatan ( Lanjutan ) Data Waktu

per Assembly

Assembly

17 18 19 20 21 22 23

1 58.32 16.06 7.33 27.97 60.56 34.19 25.19 2 58.25 15.87 7.24 28.01 60.45 34.28 24.97 3 58.36 16.12 7.16 27.81 60.4 34.35 25.06 4 58.04 15.81 7.31 27.79 60.85 33.94 25.14 5 58.53 16.14 6.98 27.93 60.96 33.85 24.88 6 57.86 15.79 7.29 27.72 60.64 34.13 25.3 7 58.21 15.81 6.89 28.13 60.26 33.89 24.87 8 57.92 16.1 7.21 28.06 60.75 34.22 25.1 9 58.62 16.21 6.89 27.95 60.72 34.19 25.27 10 58.44 15.95 7.27 28.27 60.53 33.92 25.31 11 57.88 16.22 6.98 28.22 60.58 34.23 25.2 12 57.92 16.06 6.87 27.81 60.51 34.38 24.93 13 58.68 16.14 7.2 28.2 60.62 34.07 24.89 14 58.07 15.82 7.45 28.35 60.26 34.3 25.34

Data Waktu per Assembly

Assembly

17 18 19 20 21 22 23

15 58.27 16.27 7.53 28.14 60.39 34.46 25.21 16 58.3 15.91 7.36 28.1 60.58 34.08 25.13 17 58.06 15.83 7.18 28.22 60.46 34.34 25.09 18 58.16 15.86 6.89 27.82 60.52 33.91 24.98 19 58.39 16.35 7.1 28.13 60.64 34.06 25.27 20 58.58 15.98 7.46 27.87 60.42 33.89 25.22 21 58.26 16.37 7.21 27.96 60.5 34.17 25.02 22 58.28 15.92 6.85 28.18 60.74 34.32 24.87 23 58.13 16.12 7.33 28.12 61.02 33.95 25.16 24 57.85 16.32 6.96 28.07 60.53 34.01 25.3 25 58.38 15.79 7.22 27.91 60.67 34.2 24.91 26 58.21 16.09 6.77 27.79 60.29 34.16 25.02 27 58.03 16.12 6.92 27.85 60.73 34.11 24.96 28 58.22 16.2 7.36 28.25 60.85 33.97 25.09 29 58.15 15.92 6.86 28.14 60.31 34.31 24.85 30 57.9 16.02 7.28 27.89 60.44 34.18 25.16 Rata2 58.21 16.04 7.15 28.02 60.57 10,23 25.09

Sumber : Hasil pengamatan ( 2010 ) 4.3 Pengolahan Data

Pengolahan data ini mencakup uji keseragaman data, perhitungan uji kecukupan data, perhitungan waktu normal dan waktu baku, dan perhitungan keseimbangan lini.

4.3.1 Uji Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah ada data yang berada diluar batas kendali yang ada. Uji keseragaman data dapat dilakukan dengan menggunakan peta kontrol. Peta kontrol adalah suatu alat yang tepat guna dalam melakukan uji keseragaman data dan peta control ini dibuat dengan bantuan software minitab.

Pengolahan uji keseragaman data dikerjakan melalui software Minitab v13.1.

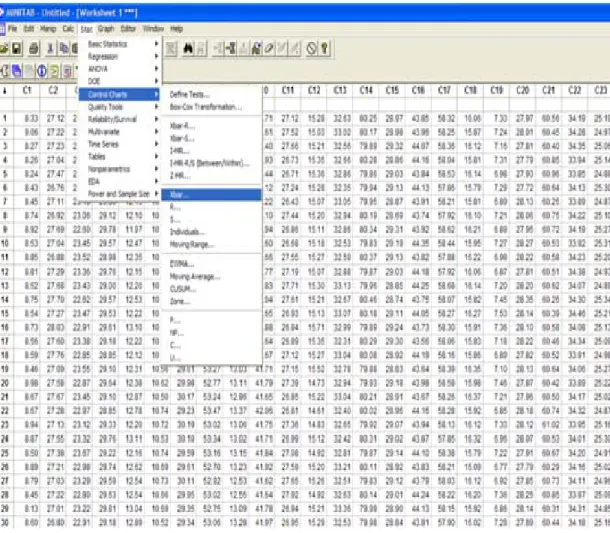

Langkah-langkah pengerjaan uji keseragaman data dengan Minitab adalah sebagai berikut :

1. Input data pada Minitab ( data 30 pengamatan pada 23 elemen kerja )

Gambar 4.2 Input data pada Minitab Sumber : Pengolahan data ( 2010 )

2. Pilih Stat pada bagian Menu, lalu pilih submenu Control Chart dan kemudian pilih Xbar…

Gambar 4.3 Proses pengolahan data pertama pada Minitab Sumber : Pengolahan data ( 2010 )

3. Pada Single column masukkan C1, Subgroup size 1. Data diolah satu per satu sesuai banyaknya jumlah stasiun kerja. Kemudian klik OK

Gambar 4.4 Proses pengolahan data kedua pada Minitab Sumber : Pengolahan data ( 2010 )

Berikut adalah tabel hasil uji keseragaman data tiap stasiun kerja ( assembly ) :

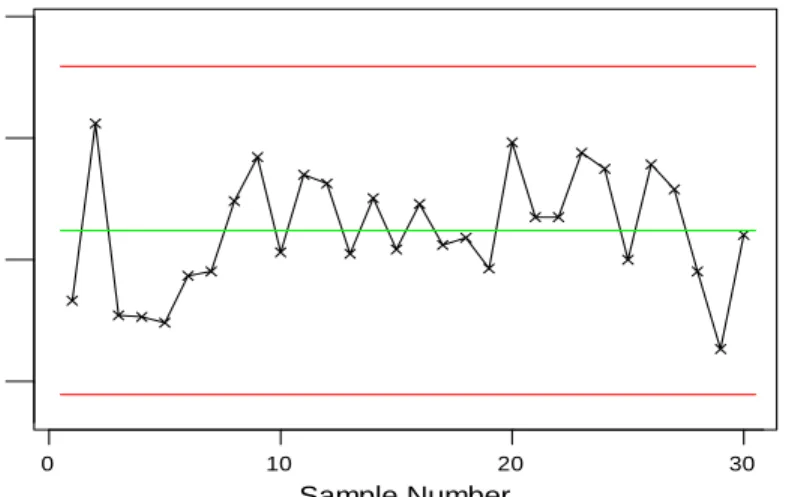

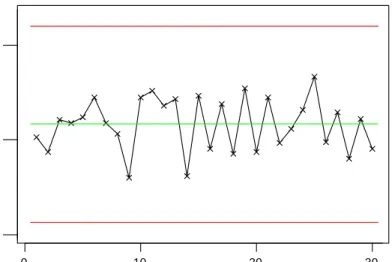

• Assembly 1 ( Pengeleman upper )

Gambar 4.5 Uji keseragaman data assembly 1 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pengeleman upper ( assembly 1 ), seluruh sampel data berada dalam range antara 7.940 ( LCL atau batas kelas bawah ) sampai 9.295 ( UCL atau batas kelas atas ) dengan rata-rata 8.618.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

9.5

9.0

8.5

8.0

Sample Number

Sample Mean

X-bar Chart for C1

Mean=8.618 UCL=9.295

LCL=7.940

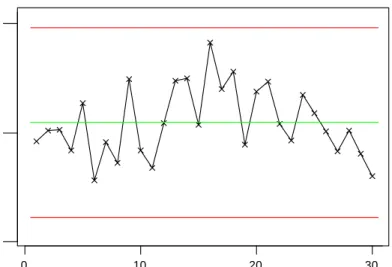

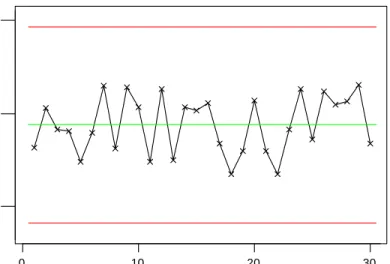

• Assembly 2 ( Pelipatan upper )

Gambar 4.6 Uji keseragaman data assembly 2 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pelipatan upper ( assembly 2 ), seluruh sampel data berada dalam range antara 26.42 ( LCL atau batas kelas bawah ) sampai 28.16 ( UCL atau batas kelas atas ) dengan rata-rata 27.29.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

28.2

27.2

26.2

Sample Number

Sample Mean

X-bar Chart for C2

Mean=27.29 UCL=28.16

LCL=26.42

• Assembly 3 ( Pemasangan upper ke lining )

Gambar 4.7 Uji keseragaman data assembly 3 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pemasangan upper ke lining ( assembly 3 ), seluruh sampel data berada dalam range antara 22.12 ( LCL atau batas kelas bawah ) sampai 24.21 ( UCL atau batas kelas atas ) dengan rata-rata 23.17.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

24

23

22

Sample Number

Sample Mean

X-bar Chart for C3

Mean=23.17 UCL=24.21

LCL=22.12

• Assembly 4 ( Sawing )

Gambar 4.8 Uji keseragaman data assembly 4 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses sawing ( assembly 4 ), seluruh sampel data berada dalam range antara 28.32 ( LCL atau batas kelas bawah ) sampai 30.43 ( UCL atau batas kelas atas ) dengan rata-rata 29.38. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

30.5

29.5

28.5

Sample Number

Sample Mean

X-bar Chart for C4

Mean=29.38 UCL=30.43

LCL=28.32

• Assembly 5 ( Trimming )

Gambar 4.9 Uji keseragaman data assembly 5 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses trimming ( assembly 5 ), seluruh sampel data berada dalam range antara 11.60 ( LCL atau batas kelas bawah ) sampai 13.25 ( UCL atau batas kelas atas ) dengan rata-rata 12.43. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

13.5

12.5

11.5

Sample Number

Sample Mean

X-bar Chart for C5

Mean=12.43 UCL=13.25

LCL=11.60

• Assembly 6 ( Sablon size )

Gambar 4.10 Uji keseragaman data assembly 6 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses sablon size ( assembly 6 ), seluruh sampel data berada dalam range antara 10.37 ( LCL atau batas kelas bawah ) sampai 10.86 ( UCL atau batas kelas atas ) dengan rata-rata 10.62. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

10.9

10.8

10.7

10.6

10.5

10.4

10.3

Sample Number

Sample Mean

X-bar Chart for C6

Mean=10.62 UCL=10.86

LCL=10.37

• Assembly 7 ( Pembuatan variasi )

Gambar 4.11 Uji keseragaman data assembly 7 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pembuatan variasi ( assembly 7 ), seluruh sampel data berada dalam range antara 28.53 ( LCL atau batas kelas bawah ) sampai 30.87 ( UCL atau batas kelas atas ) dengan rata-rata 29.70.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

31

30

29

Sample Number

Sample Mean

X-bar Chart for C7

Mean=29.70 UCL=30.87

LCL=28.53

• Assembly 8 ( Pemasangan variasi )

Gambar 4.12 Uji keseragaman data assembly 8 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pemasangan variasi ( assembly 8 ), seluruh sampel data berada dalam range antara 52.35 ( LCL atau batas kelas bawah ) sampai 53.83 ( UCL atau batas kelas atas ) dengan rata-rata 53.09.Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

54.0

53.5

53.0

52.5

Sample Number

Sample Mean

X-bar Chart for C8

Mean=53.09 UCL=53.83

LCL=52.35

• Assembly 9 ( Pemasangan anti koya )

Gambar 4.13 Uji keseragaman data assembly 9 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pemasangan anti koya ( assembly 9 ), seluruh sampel data berada dalam range antara 12.33 ( LCL atau batas kelas bawah ) sampai 13.69 ( UCL atau batas kelas atas ) dengan rata-rata 13.01.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

13.7

13.2

12.7

12.2

Sample Number

Sample Mean

X-bar Chart for C9

Mean=13.01 UCL=13.69

LCL=12.33

• Assembly 10 ( Pembersihan upper )

Gambar 4.14 Uji keseragaman data assembly 10 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pembersihan upper ( assembly 10 ), seluruh sampel data berada dalam range antara 41.24 ( LCL atau batas kelas bawah ) sampai 42.33 ( UCL atau batas kelas atas ) dengan rata-rata 41.79.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

42.4

41.9

41.4

Sample Number

Sample Mean

X-bar Chart for C10

Mean=41.79 UCL=42.33

LCL=41.24

• Assembly 11 ( Pembuatan pola dasar )

Gambar 4.15 Uji keseragaman data assembly 11 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pembuatan pola dasar ( assembly 11 ), seluruh sampel data berada dalam range antara 26.14 ( LCL atau batas kelas bawah ) sampai 28.19 ( UCL atau batas kelas atas ) dengan rata-rata 27.16.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

28

27

26

Sample Number

Sample Mean

X-bar Chart for C11

Mean=27.16 UCL=28.19

LCL=26.14

• Assembly 12 ( Pembuatan pola lasting )

Gambar 4.16 Uji keseragaman data assembly 12 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pembuatan pola lasting ( assembly 12 ), seluruh sampel data berada dalam range antara 14.55 ( LCL atau batas kelas bawah ) sampai 15.79 ( UCL atau batas kelas atas ) dengan rata-rata 15.17.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

15.9 15.7 15.5 15.3 15.1 14.9 14.7 14.5

Sample Number

Sample Mean

X-bar Chart for C12

Mean=15.17 UCL=15.79

LCL=14.55

• Assembly 13 ( Proses lasting )

Gambar 4.17 Uji keseragaman data assembly 13 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses lasting ( assembly 13 ), seluruh sampel data berada dalam range antara 31.80 ( LCL atau batas kelas bawah ) sampai 33.76 ( UCL atau batas kelas atas ) dengan rata-rata 32.78. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

34

33

32

Sample Number

Sample Mean

X-bar Chart for C13

Mean=32.78 UCL=33.76

LCL=31.80

• Assembly 14 ( Pengeleman untuk lasting )

Gambar 4.18 Uji keseragaman data assembly 14 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pengeleman untuk lasting ( assembly 14 ), seluruh sampel data berada dalam range antara 79.37 ( LCL atau batas kelas bawah ) sampai 80.76 ( UCL atau batas kelas atas ) dengan rata-rata 80.07.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

80.9

80.4

79.9

79.4

Sample Number

Sample Mean

X-bar Chart for C14

Mean=80.07 UCL=80.76

LCL=79.37

• Assembly 15 ( Pola tempel )

Gambar 4.19 Uji keseragaman data assembly 15 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pola tempel ( assembly 15 ), seluruh sampel data berada dalam range antara 28.52 ( LCL atau batas kelas bawah ) sampai 29.51 ( UCL atau batas kelas atas ) dengan rata-rata 29.02. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

29.5

29.0

28.5

Sample Number

Sample Mean

X-bar Chart for C15

Mean=29.02 UCL=29.51

LCL=28.52

• Assembly 16 ( Pengeleman untuk tempel )

Gambar 4.20 Uji keseragaman data assembly 16 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pengeleman untuk tempel ( assembly 16 ), seluruh sampel data berada dalam range antara 43.20 ( LCL atau batas kelas bawah ) sampai 44.71 ( UCL atau batas kelas atas ) dengan rata-rata 43.95.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

45

44

43

Sample Number

Sample Mean

X-bar Chart for C16

Mean=43.95 UCL=44.71

LCL=43.20

• Assembly 17 ( Proses tempel )

Gambar 4.21 Uji keseragaman data assembly 17 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses tempel ( assembly 17 ), seluruh sampel data berada dalam range antara 57.45 ( LCL atau batas kelas bawah ) sampai 58.97 ( UCL atau batas kelas atas ) dengan rata-rata 58.21. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

59.0

58.5

58.0

57.5

Sample Number

Sample Mean

X-bar Chart for C17

Mean=58.21 UCL=58.97

LCL=57.45

• Assembly 18 ( Proses press )

Gambar 4.22 Uji keseragaman data assembly 18 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses press ( assembly 18 ), seluruh sampel data berada dalam range antara 15.37 ( LCL atau batas kelas bawah ) sampai 16.71 ( UCL atau batas kelas atas ) dengan rata-rata 16.04. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

16.7

16.2

15.7

15.2

Sample Number

Sample Mean

X-bar Chart for C18

Mean=16.04 UCL=16.71

LCL=15.37

• Assembly 19 ( Proses paku )

Gambar 4.23 Uji keseragaman data assembly 19 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses paku ( assembly 19 ), seluruh sampel data berada dalam range antara 6.381 ( LCL atau batas kelas bawah ) sampai 7.909 ( UCL atau batas kelas atas ) dengan rata-rata 7.145. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

8.0

7.5

7.0

6.5

Sample Number

Sample Mean

X-bar Chart for C19

Mean=7.145 UCL=7.909

LCL=6.381

• Assembly 20 ( Pengeleman untuk logo )

Gambar 4.24 Uji keseragaman data assembly 20 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses pengeleman untuk logo ( assembly 20 ), seluruh sampel data berada dalam range antara 27.53 ( LCL atau batas kelas bawah ) sampai 28.52 ( UCL atau batas kelas atas ) dengan rata-rata 28.02.

Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

28.5

28.0

27.5

Sample Number

Sample Mean

X-bar Chart for C20

Mean=28.02 UCL=28.52

LCL=27.53

• Assembly 21 ( Penempelan logo )

Gambar 4.25 Uji keseragaman data assembly 21 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses penempelan logo ( assembly 21 ), seluruh sampel data berada dalam range antara 59.99 ( LCL atau batas kelas bawah ) sampai 61.16 ( UCL atau batas kelas atas ) dengan rata-rata 60.57. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

61.0

60.5

60.0

Sample Number

Sample Mean

X-bar Chart for C21

Mean=60.57 UCL=61.16

LCL=59.99

• Assembly 22 ( Finishing )

Gambar 4.26 Uji keseragaman data assembly 22 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses finishing ( assembly 22 ), seluruh sampel data berada dalam range antara 33.57 ( LCL atau batas kelas bawah ) sampai 34.70 ( UCL atau batas kelas atas ) dengan rata-rata 34.14. Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

34.5

34.0

33.5

Sample Number

Sample Mean

X-bar Chart for C22

Mean=34.14 UCL=34.70

LCL=33.57

• Assembly 23 ( Packing )

Gambar 4.27 Uji keseragaman data assembly 23 Sumber : Pengolahan data ( 2010 )

Dari gambar diatas menunjukkan uji keseragaman yang dilakukan pada proses packing ( assembly 23 ), seluruh sampel data berada dalam range antara 24.58 ( LCL atau batas kelas bawah ) sampai 25.60 ( UCL atau batas kelas atas ) dengan rata-rata 25.09 Sehingga dapat disimpulkan data waktu yang diperoleh masih dalam batas kewajaran dengan kata lain data seragam. Maka data telah memenuhi syarat keseragaman data.

30 20

10 0

25.5

25.0

24.5

Sample Number

Sample Mean

X-bar Chart for C23

Mean=25.09 UCL=25.60

LCL=24.58

4.3.2 Uji Kecukupan Data

Uji kecukupan data dihitung setelah semua waktu siklus dari 23 elemen kerja berada diantara Batas Kelas Bawah (BKB ) dan Batas Kelas Atas ( BKA ). Uji kecukupan data ini sangat penting untuk dilakukan, karena jika data yang diambil kurang maka akan mengurangi keakuratan perhitungan selanjutnya.

Untuk dapat menghitung besar kecukupan data selain diperlukan besar tingkat kepercayaan, diperlukan juga untuk menentukan besarnya tingkat ketelitian. Tingkat ketelitian yang digunakan adalah sebesar 5%.

Nilai N menunjukkan banyaknya pengukuran yang dilakukan, dalam hal ini besar nilai N adalah 30. Nilai N’ menunjukkan banyaknya pengukuran yang seharusnya dilakukan. Jika ternyata nilai N’ > N maka pengukuran yang telah dilakukan adalah masih kurang, sehingga harus dilakukan pengukuran kembali. Tetapi jika nilai N’ < N, maka pengukuran yang telah dilakukan sudah cukup.

Berikut ini adalah hasil penghitungan uji kecukupan data tiap stasiun kerja ( assembly / ass ) :

Tingkat keyakinan : 95% = 0.95 Tingkat ketelitian : 5% = 0.05 Z = 1 – ( 1 – tingkat keyakinan )

2

= 0.95 – ( 1 – 0.95 ) 2

= 0.975 Ztabel = 1.96

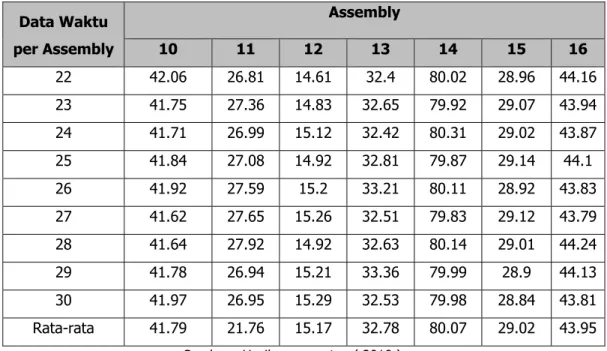

Tabel 4.2 Data pengolahan uji kecukupan

WS Assembly Σxi (Σxi)2 Σxi2

1 Pengeleman upper 258.53 66,837.76 2,229.63 2 Pelipatan upper 818.76 670,367.94 22,348.52 3 Pemasangan upper ke lining 684.96 482,969.4 16,101.31

4 Sawing 881.3 776,689.69 25,892.39

5 Trimming 372.77 138,957.47 4,635.06

6 Sablon size 318.51 101,448.62 3,381.83

7 Pembuatan variasi 891.05 793,970.1 26,469.42 8 Pemasangan variasi 1,592.8 2,537,011.84 84,568.74 9 Pemasangan anti koya 390.22 152,271.65 5,077.67

10 Pembersihan upper 1,253.65 1,571,638.32 52,389.08 11 Pembuatan pola dasar 814.91 664,078.31 22,139.98 12 Pembuatan pola lasting 455.21 207,216.14 6,908.61

13 Proses lasting 983.42 967,114.9 32,239.33 14 Pengeleman untuk lasting 2401.99 5,769,555.96 192,319.53

15 Pola tempel 870.57 757,892.13 25,263.87 16 Pengeleman untuk tempel 1318.62 1,738,758.7 57,959.84 17 Proses tempel 1746.27 3,049,458.91 101,650.17 18 Proses press 481.17 231,524.57 7,718.4 19 Proses paku 214.35 45,945.92 1,532.86 20 Pengeleman untuk logo 840.66 706,709.24 23,557.83 21 Penempelan logo 1817.18 3,302,143.15 110,072.56 22 Finishing 1024.06 1,048,698.88 34,957.45 23 Packing 752.69 566,542.24 18,885.42

Sumber : Pengolahan data ( 2010 ) ( Ket : WS = Work station / Stasiun kerja )

Uji kecukupan data :

2

N / ∑ ∑ X

∑ X

• Assembly 1 :

2

N

. / . , . . , .= 1.173

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 1.173 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 2 :

2

N

. / . , . . , .= 0.201

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.201 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 3 :

2

N

. / . , . . , .= 0.222

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.222 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 4 :

2

N

. / . , .. , .= 0.162

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.162 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 5 :

2

N

. / . , .. , .= 1.042

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 1.042 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 6 :

2

N

. / . , .. , .= 0.094

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.094 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 7 :

2

N

. / . ,. . , .= 0.218

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.218 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 8 :

2

N

. / . ,, .. , , .= 0.031

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.031 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 9 :

2

N

. / . , .. , .= 0.591

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.591 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 10 :

2

N

. / . ,, .. , , .= 0.033

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.033 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 11 :

2

N

. / . , . . , .= 0.28

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.28 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 12 :

2

N

. / . , .. , .= 0.312

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.312 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 13 :

2

N

. / . ,. . , .= 0.103

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.103 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 14 :

2

N

. / . ,, .. , , .= 0.008

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.008 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 15 :

2

N

. / . , . . , .= 0.049

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.049 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 16 :

2

N

. / . , .. , , .= 0.032

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.032 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 17 :

2

N

. / . , .. , , .= 0.023

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.023 < N = 30 ) sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 18 :

2

N

. / . , . . , .= 0.182

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.182 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 19 :

2

N

. / . , . . , .= 1.336

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 1.336 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 20 :

2

N

. / . , . . , .= 0.056

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.056 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 21 :

2

N

. / . , .. , , .= 0.016

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.016 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 22 :

2

N

. / . , .. , , .= 0.036

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.036 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

• Assembly 23 :

2

N

. / . , . . , .= 0.056

Dari hasil perhitungan diatas terlihat bahwa jumlah pengamatan yang diambil lebih besar dari jumlah data minimal yang seharusnya diambil ( N’ = 0.056 < N = 30 ) , sehingga dapat disimpulkan bahwa proses pengambilan dan pengamatan data telah cukup.

4.3.3 Faktor Penyesuaian dan Kelonggaran

• Faktor penyesuaian pada PT. Carvil Abadi pada proses pengeleman upper ( Assembly 1 / Proses pengeleman upper )

Tabel 4.3 Faktor penyesuaian

Faktor Kelas Lambang Penyesuaian

Skill Excellent B2 + 0.08

Effort Excellent B1 + 0.10

Condition Good C + 0.02

Consistency Excellent B + 0.03

Jumlah + 0.23

Sumber : Hasil pengamatan ( 2010 )

(ket : Faktor penyesuaian assembly 2 s/dassembly 23 dapat dilihat pada lampiran)

• Faktor kelonggaran pada PT. Carvil Abadi pada proses pengeleman upper ( Assembly 1 )

Tabel 4.4 Faktor kelonggaran

Faktor Kelonggaran ( % )

A.Tenaga yang dikeluarkan

1.Dapat diabaikan ( kerja dimeja, duduk ) 6.0 B.Sikap kerja

1.Duduk 1.0 C.Gerakan kerja

1.Normal 0 D.Kelelahan mata

4.Pandangan terus-menerus dengan fokus tetap 25.0 E.Keadaan temperatur tempat kerja

4.Normal 3.0 F.Keadaan atmosfer

2.Cukup 4.0 G.Keadaan lingkungan yang baik

5.faktor-faktor berpengaruh dapat menurunkan kualitas 4.0

Jumlah 43.0

Sumber : Hasil pengamatan ( 2010 )

(ket : Faktor kelonggaran assembly 2 s/dassembly 23 dapat dilihat pada lampiran )

4.3.4 Waktu Siklus, Waktu Normal, dan Waktu Baku

Perhitungan waktu siklus, waktu normal, dan waktu baku dilakukan pada setiap stasiun kerja ( 23 stasiun kerja ).

Berikut adalah tabel perhitungan waktu siklus, waktu normal, dan waktu baku :

Tabel 4.5 Perhitungan waktu baku

Assembly

Waktu

Siklus (s) Penyesuaian

Waktu Normal

(s(1+p)) Kelonggaran(diff)

Waktu Baku (n(1+a))

1 8.62 0.23 10.603 0.43 15.162

2 27.29 0.28 34.931 0.24 43.315

3 23.17 0.12 25.950 0.25 32.438

4 29.38 0.15 33.787 0.46 49.329

5 12.43 0.21 15.040 0.22 18.349

6 10.62 0.23 13.063 0.22 15.936

7 29.7 0.18 35.046 0.26 44.158

8 53.09 0.14 60.523 0.24 75.048

9 13.01 0.18 15.352 0.26 19.343

10 41.79 0.23 51.402 0.26 64.766

11 21.76 0.28 27.853 0.26 35.095

12 15.17 0.33 20.176 0.22 24.615

13 32.78 0.28 41.958 0.26 52.868

14 80.07 0.22 97.685 0.26 123.084

15 29.02 0.09 31.632 0.26 39.856

16 43.95 0.16 50.982 0.24 63.218

17 58.21 0.18 68.688 0.24 85.173

Assembly

Waktu

Siklus (s) Penyesuaian

Waktu Normal

(s(1+p)) Kelonggaran(diff)

Waktu Baku (n(1+a))

18 16.04 0.19 19.088 0.2 22.905

19 7.15 0.09 7.794 0.22 9.508

20 28.02 0.26 35.305 0.24 43.778

21 60.57 0.21 73.290 0.24 90.879

22 10.23 0.33 13.606 0.49 20.273

23 25.09 0.04 26.094 0.24 32.356

Total 1021.451

Sumber : Pengolahan data ( 2010 )

4.3.5 Kondisi Lintasan Awal Precedence Diagram

Gambar 4.28 Precedence diagram Sumber : Pengolahan data ( 2010 )

Kondisi lintasan awal proses produksi sandal ( tipe WLI 04 ) ditunjukkan dalam tabel berikut :

Tabel 4.6 Kondisi lintasan awal proses produksi

WS Assembly Waktu

Baku

Elemen Sebelumnya

1 Pengeleman upper 15.162 -

2 Pelipatan upper 43.315 1

3 Pemasangan upper ke lining 32.438 2

4 Sawing 49.329 3

5 Trimming 18.349 4

6 Sablon size 15.936 5

7 Pembuatan variasi 44.158 -

8 Pemasangan variasi 75.048 6, 7 9 Pemasangan anti koya 19.343 8

10 Pembersihan upper 64.766 9

11 Pembuatan pola dasar 35.095 -

12 Pembuatan pola lasting 24.615 11

13 Proses lasting 52.868 10, 12

14 Pengeleman untuk lasting 123.084 13

15 Pola tempel 39.856 14

16 Pengeleman untuk tempel 63.218 15

17 Proses tempel 85.173 16

18 Proses press 22.905 17

19 Proses paku 9.508 18

WS Assembly Waktu Baku

Elemen Sebelumnya 20 Pengeleman untuk logo 43.778 19

21 Penempelan logo 90.879 20

22 Finishing 20.273 21

23 Packing 32.356 22

Sumber : Pengolahan data( 2010 )

4.3.5.1 Perhitungan Efisiensi Awal

Tabel 4.7 Elemen Kerja

WS Assembly Waktu

Baku

Idle

1 Pengeleman upper 15.162 107.922

2 Pelipatan upper 43.315 79.769

3 Pemasangan upper ke lining 32.438 90.646

4 Sawing 49.329 73.755

5 Trimming 18.349 104.735

6 Sablon size 15.936 107.148

7 Pembuatan variasi 44.158 78.926 8 Pemasangan variasi 75.048 48.036 9 Pemasangan anti koya 19.343 103.741

10 Pembersihan upper 64.766 58.318 11 Pembuatan pola dasar 35.095 87.989

12 Pembuatan pola lasting 24.615 98.469

13 Proses lasting 52.868 70.216

WS Assembly Waktu Baku

Idle

14 Pengeleman untuk lasting 123.084 0

15 Pola tempel 39.856 83.228

16 Pengeleman untuk tempel 63.218 59.866 17 Proses tempel 85.173 37.911 18 Proses press 22.905 100.179

19 Proses paku 9.508 113.576

20 Pengeleman untuk logo 43.778 79.306 21 Penempelan logo 90.879 32.205

22 Finishing 20.273 102.811

23 Packing 32.356 90.728

Σtsi = 1,021.451 Sumber : Pengolahan data ( 2010 )

Efisiensi Lini ( LE ) =

( )( ) k CT x 100 % LE = ∑ Tsi

= 1,021.451 x 100%

( 23 )( 123.084 ) = 36.08 %

• Hasil perhitungan efisiensi lini pada kondisi awal sebesar 36.08%, dimana 36.08%

merupakan tingkat efisiensi stasiun kerja rata-rata pada lini perakitan.

Balance Delay ( BD ) =

( )( )

( )( ) k CT x 100 % Tsi

CT BD = k − ∑

= ( 23 )( 123.084 ) – 1,021.451 x 100%

( 23 )( 123.084 ) = 63.92 %

• Hasil perhitungan balance delay pada kondisi awal diperoleh sebesar 63.92%, yang merupakan jumlah waktu menganggur suatu lini perakitan karena pembagian kerja antar stasiun yang tidak merata ( dinyatakan dalam persentase ).

Smoothness Index ( SI ) =

SI = ∑ (Tsi

max- Tsi)

2( ) ( ) ( )

( ) ( ) ( )

( ) ( ) ( )

( ) ( ) ( )

( ) ( ) ( )

( ) ( ) ( )

( ) ( ) ( )

( ) (

2)

22 2

2

2 2

2

2 2

2

2 2

2

2 2

2

2 2

2

2 2

2

356 . 32 123.084 273

. 20 123.084

879 . 90 123.084 778

. 43 123.084 508

. 9 123.084

905 . 22 123.084 173

. 85 123.084 218

. 63 123.084

856 . 39 123.084 084

. 123 123.084 868

. 52 123.084

615 . 24 123.084 095

. 35 123.084 766

. 64 123.084

343 . 19 123.084 048

. 75 123.084 158

. 44 123.084

936 . 15 123.084 349

. 18 123.084 329

. 49 123.084

438 . 32 123.084 315

. 43 123.084 162

. 15 123.084

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

−

=

= 400.246

• Hasil perhitungan smoothness index pada kondisi awal diperoleh sebesar 400.246, yang berarti kondisi awal lini perakitan memiliki tingkat waktu tunggu relatif sebesar 400.246.

4.3.6 Metode Line Balancing

4.3.6.1 Metode Ranked Positional Weight ( RPW )

Tabel 4.8 Elemen kerja

WS Assembly Waktu

Baku

Elemen Sebelumnya

1 Pengeleman upper 15.162 -

2 Pelipatan upper 43.315 1

3 Pemasangan upper ke lining 32.438 2

4 Sawing 49.329 3

5 Trimming 18.349 4

6 Sablon size 15.936 5

7 Pembuatan variasi 44.158 - 8 Pemasangan variasi 75.048 6, 7 9 Pemasangan anti koya 19.343 8

10 Pembersihan upper 64.766 9

11 Pembuatan pola dasar 35.095 -

12 Pembuatan pola lasting 24.615 11

13 Proses lasting 52.868 10, 12

14 Pengeleman untuk lasting 123.084 13

15 Pola tempel 39.856 14

16 Pengeleman untuk tempel 63.218 15

17 Proses tempel 85.173 16

18 Proses press 22.905 17

19 Proses paku 9.508 18

20 Pengeleman untuk logo 43.778 19 21 Penempelan logo 90.879 20

WS Assembly Waktu Baku

Elemen Sebelumnya

22 Finishing 20.273 21

23 Packing 32.356 22

Sumber : Pengolahan data ( 2010 )

Perhitungan RPW ( Ranked Positional Weight )

Gambar 4.29 Precedence Diagram Sumber : Pengolahan data ( 2010 )

RPW tiap elemen kerja diperoleh dari jumlah masing-masing elemen kerja sampai proses kerja akhir.

RPW 1 : 15.162 + 43.315 + 32.438 + 49.329 + 18.349 + 15.936 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 917.584

RPW 2 : 43.315 + 32.438 + 49.329 + 18.349 + 15.936 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 902.422

RPW 3 : 32.438 + 49.329 + 18.349 + 15.936 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 859.107

RPW 4 : 49.329 + 18.349 + 15.936 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 826.669

RPW 5 : 18.349 + 15.936 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 777.340

RPW 6 : 15.936 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 758.991

RPW 7 : 44.158 + 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 787.213

RPW 8 : 75.048 + 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 743.055

RPW 9 : 19.343 + 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 668.007

RPW 10 : 64.766 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 648.664

RPW 11 : 35.905 + 24.615 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 643.608

RPW 12 : 24.615 + 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 608.513

RPW 13 : 52.868 + 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 583.898

RPW 14 : 123.084 + 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 531.030

RPW 15 : 39.856 + 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 407.946

RPW 16 : 63.218 + 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 368.090

RPW 17 : 85.173 + 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 304.872

RPW 18 : 22.905 + 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 219.699

RPW 19 : 9.508 + 43.778 + 90.879 +20.273 + 32.356

= 196.794

RPW 20 : 43.778 + 90.879 +20.273 + 32.356

= 187.286

RPW 21 : 90.879 +20.273 + 32.356

= 143.508

RPW 22 : 20.273 + 32.356

= 52.629

RPW 23 : 32.356

Penyusunan elemen kerja dengan metode RPW ( Ranked Positional Weight )

Tabel 4.9 Elemen kerja berdasarkan RPW

Assembly RPW

Waktu Baku

Elemen Sebelumnya

1 917.584 15.162 -

2 902.422 43.315 1

3 859.107 32.438 2

4 826.669 49.329 3

7 787.213 44.158 -

5 777.340 18.349 4

6 758.991 15.936 5

8 743.055 75.048 6, 7

9 668.007 19.343 8

10 648.664 64.766 9

11 643.608 35.095 -

12 608.513 24.615 11

13 583.898 52.868 10, 12

14 531.030 123.084 13

15 407.946 39.856 14

16 368.090 63.218 15

17 304.872 85.173 16

18 219.699 22.905 17

19 196.794 9.508 18

20 187.286 43.778 19

Sumber : Pengolahan data ( 2010 )

Elemen kerja dalam stasiun kerja menurut RPW (Ranked Positional Weight )

Tabel 4.10 Elemen kerja dalam stasiun kerja menurut RPW

Stasiun Kerja Assembly Waktu Baku Station Time ( Tsi ) Idle

1

1 15.162

90.914 32.17 2 43.315

3 32.438

2

4 49.329

111.836 11.248 7 44.158

5 18.349

3

6 15.936

110.328 12.756 8 75.048

9 19.343

4 10 64.766

99.861

23.223 11 35.095

5

12 24.615

77.482

45.602 13 52.868

Assembly RPW

Waktu Baku

Elemen Sebelumnya

21 143.508 90.879 20

22 52.629 20.273 21

23 32.356 32.356 22

Stasiun Kerja Assembly Waktu Baku Station Time ( Tsi ) Idle

6 14 123.084 123.084 0

7

15 39.856

103.074

20.01 16 63.218

8

17 85.173

117.586 5.498 18 22.905

19 9.508

9 20 43.778 43.778 79.306

10 21 90.879

111.152

11.932 22 20.273

11 23 32.356 32.356 90.728

Σtsi = 1021.451 Sumber : Pengolahan data ( 2010 )

Efisiensi Lini ( LE ) =

( )( ) k CT x 100 % LE = ∑ Tsi

= 1,021.451 x 100%

( 11 )( 123.084 ) = 75.44 %

• Hasil perhitungan efisiensi lini setelah dianalisis dengan metode Ranked Positional Weight ( RPW ) sebesar 75.44%, dimana 75.44% merupakan tingkat efisiensi stasiun kerja rata-rata pada lini perakitan.

Balance Delay ( BD ) =

( )( )

( )( ) k CT x 100 % Tsi

CT BD = k − ∑

= ( 11 )( 123.084 ) – 1,021.451 x 100%

( 11 )( 123.084 ) = 24.56 %

• Hasil perhitungan balance delay setelah dianalisis dengan metode Ranked Positional Weight ( RPW ) diperoleh sebesar 24.56%, yang merupakan jumlah waktu menganggur suatu lini perakitan karena pembagian kerja antar stasiun yang tidak merata ( dinyatakan dalam persentase ).

Smoothness Index ( SI ) =

SI = ∑ (Tsi

max- Tsi)

2( ) ( ) ( )

( ) ( ) ( )

( ) ( ) ( )

( ) (

2)

22 2

2

2 2

2

2 2

2

356 . 32 123.084 152

. 111 123.084

778 . 43 123.084 586

. 117 123.084 074

. 103 123.084

084 . 123 123.084 482

. 77 123.084 861

. 99 123.084

328 . 110 123.084 836

. 111 123.084 914

. 90 123.084

− +

− +

− +

− +

− +

− +

− +

− +

− +

− +

−

=

= 137.98

• Hasil perhitungan smoothness index setelah dianalisis dengan metode Ranked Positional Weight ( RPW ) diperoleh sebesar 137.98, yang berarti kondisi awal lini perakitan memiliki tingkat waktu tunggu relatif sebesar 137.98.

4.3.6.2 Metode Largest Candidate Rule ( LCR )

Elemen kerja berdasarkan Largest Candidate Rule ( LCR )

Tabel 4.11 Elemen kerja berdasarkan LCR

waktu baku Assembly Elemen Sebelumnya

123.084 14 13

90.879 21 20

85.173 17 16

75.048 8 6, 7

64.766 10 9

63.218 16 15

52.868 13 10, 12

49.329 4 3

44.158 7 -

43.778 20 19

43.315 2 1

39.856 15 14

35.095 11 -

32.438 3 2

32.356 23 22

24.615 12 11

22.905 18 17

20.273 22 21

19.343 9 8

18.349 5 4

15.936 6 5

15.162 1 -

waktu baku Assembly Elemen Sebelumnya

9.508 19 18

Sumber : Pengolahan data ( 2010 )

Elemen kerja disusun dalam stasiun kerja menurut metode Largest Candidate Rule ( LCR )

Tabel 4.12 Elemen kerja dalam stasiun kerja menurut LCR

Stasiun Kerja Assembly Waktu Baku

Station Time ( Tsi )

Idle

1

7 44.158

119.03

4.054 11 35.095

12 24.615 1 15.162

2 2 43.315

75.753 47.331 3 32.438

3

4 49.329 83.614

39.47 5 18.349

6 15.936

4 8 75.048

94.391 28.693 9 19.343

5 10 64.766

117.634 5.45 13 52.868

6 14 123.084 123.084 0

7

15 39.856

103.074

20.01 16 63.218