TUGAS AKHIR

PENGARUH VARIASI WAKTU PENCELUPAN PADA PROSES ANODIZING ALUMINIUM SERI 1XXX

Aji istomo

Universitas Muhammadiyah Yogyakarta, Teknik Mesin, Fakultas Teknik, Yogyakarta 55183, Indonesia

Anodizing merupakan proses pelapisan logam dengan cara membentuk lapisan oksida yang di ambil dari larutan elek trolit asam sulfat (H2SO4 ).Keunggulan logam yang dip roses anodizing antara lain, lebih tahan terhadap korosi, tahan terhadap gesekan permukaan, meningkatkan kekerasan pada aluminium, dan tampilan lebih menarik. Tujuan dari penelitian untuk mengetahui bagaimna pengaruh variasi lama waktu pencelupan pada proses anodizing terhadap struktur mikro ketebalan lapisan oksida , struktur makro dan kekerasan pada aluminium. Spesimen dari plat aluminium 1XXX, dimensi 50 mm x 30 mm x 2.8 mm.Spesimen di amplas dengan 3 kali proses pengamplasan menggunakan amplas seri P1000, P2000, dan C5000 yang dilanjutkan dengan proses cleaning dengan larutan natrium karbonat (Na2CO3) konsentrasi 10 gram/1000 ml air reverse osmosis.Dilanjutkan dengan proses etching, desmut, anodizing menggunakan konsentrasi larutan asam sulfat (H2SO4)400 ml berbanding 60 ml air reverse osmosis. Variasi waktu yang digunakan pada proses pencelupan adalah 5 menit, 10 menit, 15 menit, dengan arus listrik sebesar 2 Amper dan tegangan 18 Volt. Setelah itu dilakukan proses dyeing dan sealing.Pengujian yang dilakukan meliputi pengujian ketebalan lapisan oksida, foto mikro stereo dan kekerasan (vikers). Hasil dari pengujian menunjukan bahwa waktu pencelupan pada proses anodizing berpengaruh terhadap ketebalan lapisan oksida, struktur makro, dan kekerasan permukaan alumunium 1XXX, dimana ketebalan tertinggi setelah melalui proses anodizing dan sealing yaitu sebesar 71.2 µm pada variasi waktu pencelupan anodizing 15 menit. Sedangkan nilai kekerasan permukaan dari variasi waktu pencelupan anodizing dan sealing selama 15 menit tetap paling tertinggi yaitu sebesar 70.07 VHN ± 3.93. Dari hasil uji makro setruktur permukaan berpori terlihat pada variasi waktu pencelupan anodizing selama 5 menit kemudian berangsur membesar seiring dengan pertambahnya waktu proses anodizing.

Kata kunci : Anodizing aluminium, waktu anodizing, struktur mikro, struktur makro, kekerasan.

1. Pendahuluan

Aluminium sering digunakan untuk pabrikasi. Karena aluminium memiliki sifat yang lunak dan mudah di bentuk di bandingkan dengan material logam lainnya. Untuk segi dekoratif, aluminium juga mudah di-treatmen dengan menggunakan berbagai metode,agar dapat memunculkan tampilan yang lebih baik.

Akan tetapi dari kelebihan-kelebihan yang dimiliki,aluminium juga memiliki kekurangan,pada paduan tertentu aluminium tidak bisa menahan laju korosi yang disebabkan karena pengaruh destruktif lingkungan, akibat dari korosi tersebut nilai ketangguhan dan kekuatan dari aluminium akan menurun.

Kerugian yang kemungkinan terjadi akibat pengaruh distruktif lingkungan maka berbagai usaha dilakukan agar dapat melindungi

aluminium dari korosi, salah satunya yaitu dengan menggunaka metode anodizing (surface treatment).

Tujuan dari anodizing yaitu untuk mengoksidasi permukaan aluminium agar terlindungi dari pengaruh destruktif lingkungan yang menyebabkan korosi, disamping itu metode anodizing juga menghasilkan tampilan aluminium yang lebih menarik, lebih halus, bertekstur dan berwarna, serta tahan terhadap gesekan permukaan. menjadi alumuniumoxide (Al2O3) pada permukaan material yang akan di anodizing. proses anodizingitu sendiri adalah proses pembentukan lapisan oksida pada logam dengan cara mengkorosikan suatu logam terutama aluminium dengan oksigen (O2) yang diambil dari larutan elektolit asam sulfat (H2SO4) yang digunakan sebagai media, sehingga

membentuk lapisan oksida(Santhiarsa, N.N., 2009).

Ada berbagai faktor yang dapat mempengaruhi proses anodizing, salah satunya adalah pengaruh waktu pencelupan pada proses anodizing. Pada penelitian yang pernah dilakukan oleh Pujianta dan Ary (2008), didapat bahwa semakin lama waktu penahanan pencelupan anodizing maka akan menaikan ketebal lapisan oksida, Nilai kekerasan untuk variasi waktu penahanan pencelupan anodizing berturut-turut semakin meningkat seiring dengan lama waktu penahanan pencelupan anodizing 30, 40, dan 50 menit.Dengan bertambahnya waktu penahanan pencelupan pula menyebabkan kecenderungan naiknya nilai kekerasan.

Kemudian Faris (2016), Hasil dari pengujian menunjukan bahwa waktu pencelupan pada proses anodizing berpengaruh terhadap ketebalan lapisan oksida, struktur makro, dan kekerasan permukaan pada alumunium 1XXX, dengan rapat arus sebesar 3 Amper. Kekerasan permukaan dari variasi waktu pencelupan anodizing selama 15 menit menurun yaitu sebesar 56,68 VHN. Sementara nilai kekerasan tertinggi didapat pada variasi waktu pencelupan anodizing 5 menit yaitu sebesar 68,16 VHN.

Hasil dari beberapa penelitian diatas menunjukan bahwa pengaruh waktu penahanan pencelupan pada proses anodizing sangat berpengaruh terhadap naiknya jumlah lapisan oksida yang terbentuk dan naiknya nilai kekerasan pada permukaan material. dengan menggunakan bahan almunium seri 1XXX, maka perlu dilakukan penelitian perlakuan permukaan pada aluminium murni seri 1XXX menggunakan metode anodizing.

2. Dasar Teori

Anodizing atau anodisasi merupakan suatu proses pembentukan lapisan pada permukaan logam dengan cara mereaksikan atau mengkorosikan suatu logam (biasanya aluminium) dengan oksigen (02) yang diambil dari larutan elektrolit yang digunakan sebagai media sehingga terbentuk lapisan oksida. Proses anodizing memiliki prinsip yang hampir sama dengan pelapisan dengan cara listrik (electroplating), namun bedanya logam/material yang akan dioksidasi ditempatkan pada anoda

(kutub positif) didalam larutan elektrolit.

Perbedaan lainnya yaitu larutan elektrolit yang digunakan bersifat asam dengan penyearah arus bertipe DC dan berampere tinggi.

Pengertian lain dari anodizing adalah proses pelapisan secara elektrolisis yang merubah aluminium menjadi aluminium oksida (Al2O3) pada permukaan yang akan dilapisi. Dari definisi tersebut dapat diketahui bahwa prinsip dasar proses anodizing adalah elekrolisis. Proses elektrolisis merupakan peristiwa berlangsungnya reaksi kimia oleh arus listrik. Komponen yang terpenting dariproses elektrolisis adalah elektroda dan elektrolit. Pada proses elektrolisis, katoda merupakan kutub negatif (sebagai penghantar benda kerja) dan anoda merupakan kutub positif (sebagai benda kerja).Karakteristik dalam lapisan anodizing menghasilkan suatu lapisan tipis oksida yang baik terhadap logam dasarnya.

2.1 Komponen-komponen Anodizing a. Elektroda

Elektroda adalah sebuah konduktor yang digunakan untuk bersentuhan dengan bagian sebuah non-logam dari sebuah sirkuit. Pada percobaan anodizing digunakan elektron aluminium sebagai anoda dan katodanya adalah logam timbal (Pb). Elektron dalam sebuah sel elektrolisis ditunjuk sebagai anoda atau sebuah katoda. Anoda di definisikan sebagai elektroda dimana elektron memasuki sel dan reduksi terjadi. Setiap elektroda dapat menjadi sebuah anoda atau katoda tergantung teganganyang diberikan ke sel elektrolit. dapat ditunjukan pada Gambar 1.

Gambar 1, Proses anodic oxidation.

(Andriyanto,2012) b. Elektrolit

Komponen yang tidak kalah penting lainnya yaitu larutan elektrolit. Elektrolit adalah suatu senyawa yang bila dilarutkan dalam pelarut akan menghasilkan larutan yang dapat menghantarkan arus listrik. Elektrolit sering diklasifikasikan berdasarkan kemampuannya dalam menghantarkan arus listrik. Elektrolit yang

katoda anoda

dapat menghantarkan dengan baik digolongkan kedalam elektrolit kuat, contohnya yaitu asam klorida (HCl), asam sulfat (H2SO4), dan asam nitrat (HNO3). Selain elektrolit kuat, ada pula golongan elektrolit lemah seperti asam cuka encer (CH3CO2H), aluminium hidroksida, kalium karbonat (CaCO3).

c. Elektrolisis

Elektrolisa benda kerja yang berupa aluminium pada proses anodizing berlaku sebagai anoda dengan dihubungkan pada kutub positif catu daya. Logam aluminium akan berubah menjadi ion aluminium yang larut dalam larutan asam

3 Metode Penelitian

3.1 Metode penelitian kuantitatif

Pada penelitian ini, metode yang digunakan adalah metode eksperimen dan merupaka penelitian kuantitatif, yaitu memaparkan secara jelas hasil dari eksperimen di laboraturium terhadap sejumlah spesimen uji, kemudian menganalisa data hasil eksperimen dan memaparkan menggunakan angka-angka.

3.2 Aluminium Murni (Seri 1XXX)

Alumunium didapat dalam keadaan cair melalui proses elektrolisa, yang umumnya mencapai kemurnian 99,85% berat. Namun, bila dilakukan proses elektrolisa lebih lanjut, maka akan didapatkan alumunium dengan kemurnian 99,99% yaitu dicapai bahan dengan angka sembilannya empat.Ketahanan korosi berubah menurut kemurnian, pada umumnya untuk kemurnian 99,0% atau diatasnya dapat dipergunakan di udara tahan dalam waktu bertahun-tahun. Hantaran listrik Al, kira-kira 65% dari hantaran listrik tembaga, tetapi massa jenisnya kurang lebih sepertiga dari tembaga sehingga memungkinkan untuk memperluas penampangnya. Oleh karena itu, dapat dipergunakan untuk kabel dan dalam berbagai bentuk. Misalnya sebagai lembaran tipis (foil).

Dalam hal ini dapat dipergunakan Al dengan kemurnian 99,0%. (Rasyid Dkk. 2009)

3.3 Tahapan proses Anodizing

Langkah pertama yaitu pemotongan bendakerja aluminium seri 1XXX dengan

dimensi 50 mm x 30 mm. kemudian dilanjutkan dengan proses pengamplasan ini bertujuan untuk menhilangkan kotoran-kotoran yang menempel pada permukaan logam aluminium. Proses pengamplasanmenggunakan amplas logam seri P1000, P2000, dan C5000.Setelah proses pengamplasan selesai kemudian spesimen dirinsing dalam bak air RO (Reverse Osmosis).

Tahap selanjutnya yaitu proses cleaning adalah proses pencucian spesimen dengan menggunakan natrium karbonat (Na2CO3) yang berfungsi untuk meningkatkan daya bersih pada proses pencucian, konsentrasi yang digunakan pada proses ini (10 gr/liter) air RO (Reverse Osmosis).

Setelah proses cleaning selesai kemudian spesimen dirinsing dalam bak air RO (Reverse Osmosis).Proses selanjutnya yaitu Proses etching (etsa) adalah proses menghilangkan lapisan oksida pada permukaan aluminium yang tidak dapat dihilangkan dengan proses sebelumnya baik itu proses cleaning dan rinsing. Pada proses etching menggunakan media soda api (NaOH) dengan konsentrasi (100 gr/liter) air RO (Reverse Osmosis). Setelah proses cleaning dan etching, langkah selanjutnya proses desmut.

Proses Desmut adalah suatu proses untuk menghilangkan smut pada aluminium. Istilah smut sendiri adalah lapisan tipis yang berwarna abu-abu hingga hitam yang berasal dari bahan- bahan paduan pembentuk logam aluminium yang tidak dapat larut dalam larutan etching. Selain itu juga berfungsi untuk pengkilapan (Bright deep) pada permukaan logam aluminium. Pada proses ini spesimen dicelupkan kedalam larutan desmut dengan komposisi phosporic acid (H3PO4) 75%

dan asam sulfat (H2SO4) 15% serta asam cuka (CH3CO2H) 10% selama 5 menit.

Setelah dilakukan proses desmut kemudian spesimen di-rinsing dalam bak air RO (Reverse Osmosis). Proses anodizing pada proses ini spesimen dicelupkan kedalam bak plastik yang berisilarutan asam sulfat (H2SO4) yang sudah dicampur dengan air RO (Reverse Osmosis), dengan konsentrasi larutan sebesar 400 ml asam sulfat (H2SO4) dan 600 ml air RO (Reverse Osmosis).Pada proses anodic oxidation benda kerja sebagai anoda (+) dan aluminiumpenghantar sebagi katoda (-).

Sebelum mencelupkan spesimen larutan, terlebih dahulu mengatur besar tegangan yang digunakan.

Tegangan yang dipakai pada proses ini yaitu sebesar 18 Volt, Selanjutnya arus listrik pada power supply diatur setelah spesimen dicelupkan kedalam larutan dengan arus 2 Ampere. Variasi waktu proses pencelupan selama 5, 10, dan 15 menit.

Setelah proses anodic oxidation selesai selanjutnya dirinsing dalam bak air RO (Reverse Osmosis), sebelum dilanjutkan ke proses dieying.Setelah lapisan oksida terbentuk melalui proses anodic oxidation, selanjutnya adalah proses pewarnaan (Dieying). Pada proses ini material dicelupkan kedalam larutan pewarna (20 gr/liter) air RO (Reverse Osmosis) selama ± 5 menit. Proses pewarnaan ini berfungsi memberikan nilai dekoratif pada logam aluminium, selain itu juga sebagai lapisan pelindung pada lapisan oksidanya. Proses yang terakhir yaitu proses sealing adalah untuk menutup kembali pori-pori lapisan oksida yang terbentuk pada proses anodic oxidation. Pada proses ini menggunakan larutan asam cuka (50 gr/liter) air RO (Reverse Osmosis), dengan lama waktu pencelupan selama ± 5 menit.

3.3 Diagram Alir Penelitian

Gambar 2, Diagram Alir Penelitian

Pada gambar2 di atas, menunjukan diagram alir penelitian mulai dari proses awal sampai dengan proses akhir.

4. Analisa dan Pembahasan

4.1 Hasil pengamatan Spesimen Anodizing Setelah dilakukan pengujian maka diperoleh data-data pengujian material.

Kemudian data dijelaskan pada sub-sub pembahasan dari masing-masing jenis pengujian.

Berikut adalah 3 lapis kondisi spesimen sebelum dan setelah proses anodizing kemudian dilakukan pengujian yang ditunjukan pada gambar 4.1

Gambar 3 Spesimen alumunium 1XXX setelah melalui proses anodizing

Spesimen aluminium 1XXX setelahproses anodizing dan dyeing dilakukan pengujian kecerahan warna (RGB) menggunakan adobe

5 menit 10 menit 15 menit

Raw material Setelah Anodizing Dyeing dan sealing

photoshop CS3, dimana akan didapat data perbandingan antara hasil visual pada variasi waktu 5, 10 dan 15 menit, setelah proses anodizing dan dyeing. Berikut adalah hasil pengujian kecerahan dengan bringhtneesauto level Ditunjukan pada gambar 4.

Gambar 4, Spesimen aluminium 1XXX setelah proses anodizing dan dieying setelah

dilakukan pengujian visual dengan adobe photoshop, (a). waktu celup 5 menit, (b) waktu celup 10 menit dan (c) waktu celup 15 menit. (TU)

Titik Uji.

Gambar 4.2 menunjukkan gambar hasil uji visual menggunakan adobe photoshop CS3, dan berikut adalah tabel hasil pengujian kecerahan warna (RGB).

Tabel 1. Hasil uji kecerahan warna (RGB) pada variasi lama waktu 5 menit, 10 menit, dan 15 menit, setelah proses anodizing dan dyeing

Dari tabel hasil pengujian kecerahan warna diatas maka diperoleh grafik hubungan antara lama waktu proses anodizingterhadap kecerahan warna yang dihasilkan. Ditunjukan pada gambar 4.3

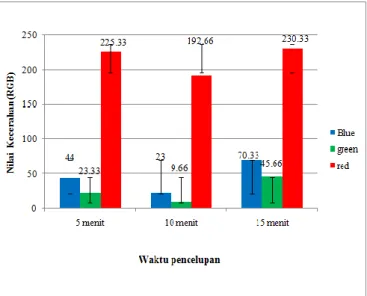

Gambar 5 Grafik hubungan antara waktu pencelupan anodizing terhadap kecerahan warna

(RGB).

Gambar 4.3 diatas menunjukkan hasil kecerahan warna (GRB) pada waktu pencelupan 5 Menit R 225.33 %, G 23.33 %, B 44 %, untuk waktu pencelupan 10 Menit sebesar R 192.66

%, G 9.66 %, B 23 %, dan waktu pencelupan 15 Menit sebesar R 230.33 %, G 45.66 %, B 70.33

%. Grafik 4.3 juga menjelaskan bahwa komposisi warna yang mendominasi adalah warna red dan blue, hal itu diduga disebabkan oleh pori-pori ketebalan lapisan oksida yang terbentuk setelah proses anodizing dan dyeing mengakibatkan kecerahan warna (RGB) menjadi buram. Dan warna utama yang digunakan pada proses anodizing dan dyeing adalah warna merah.

Kemudian, untuk kecerahan warna (RGB) tertinggi pada waktu pencelupan 15 Menit sebesar R 230.33 %, G 45.66 %, B 70.33 %. Hal itu diduga disebabkan oleh pori-pori pada lapisan oksida yang kecil dan homogen, sehingga cairan warna yang masuk pada lapisan oksida sedikit, akibatnya kecerahan warna pada waktu pencelupan 15 Menit adalah yang paling tinggi dibandingkan dengan waktu pencelupan 5 dan 10 Menit. Seperti pernyataan Santhiarsa, N.N., (2010) menyebutkan bahwa peningkatan ketebalan lapisan oksida menyebabkan lapisan oksida yang semakin tebal dan tidak rata, sehingga menyebabkan tingkat kecerahan yang rendah (buram). Hanggara, A.D., dkk, (2010) juga menyebutkan bahwa faktor utama yang

mempengaruhi kecerahan warna adalah waktu tunggu dari proses anodizing ke proses pewarnaan yang relatif lama (tidak langsung), selain itu faktor waktu proses pencelupan juga mempengaruhi hasil pewarnaan. Dari analisa diatas, maka dapat disimpulkan bahwa ukuran dan bentuk pori-pori lapisan oksida, ketebalan lapisan oksida, dan waktu tunggu dari proses anodizing ke proses dyeing yang relatif lama akan mempengaruhi kecerahan warna (RGB).

4.2 Hasil Pengujian Foto Struktur Mikro

Dari hasil pengamatan foto struktur mikro yang telah dilakukan bertujuan untuk mengetahui tebal lapisan oksida(porous anodic coating)pada 3 spesimen aluminium anodizing.

Foto mikro ketebal lapisan oksida(porous anodic coating)didapat pada 3 spesimen dengan perbesaran 200 kali. Adapun hasil pengamatan ketebalan lapisan yang terbentuk pada spesimen dilakukan dengan metode pembuatan cetakan yang terbentuk dari resin, agar memudahkan pada saat pengamatan foto mikro.

Gambar 6, Foto mikro pada spesimen variasi waktu pencelupan anodizing 5 menit.(a). Setelah proses anodizing, (b). Setelah proses anodizing dan dyeing.

Gambar 8 Foto mikro pada spesimen variasi waktu

pencelupan anodizing 10 menit, (a). Setelah proses anodizing, (b). Setelah proses anodizing dan dyeing.

Gambar 9 Foto mikro pada spesimen variasi waktu pencelupan anodizing 15 menit, (a).

Setelah proses anodizing, (b). Setelah proses anodizing dan dyeing.

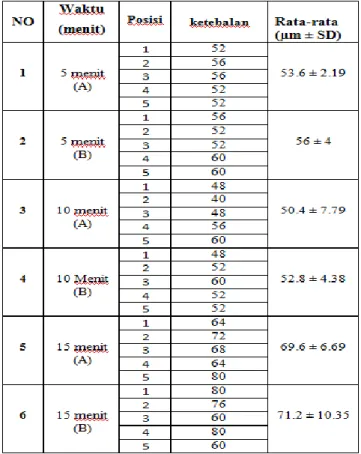

Tabel 2 Hasil pengukuran struktur mikro anodizing terhadap ketebalan lapisan oksida setelah anodizing dan sealing.

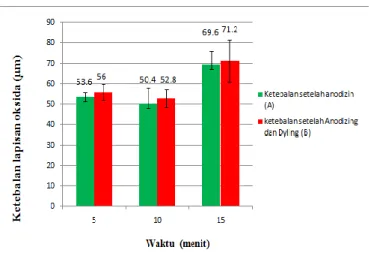

Dari tabel hasil pengujian foto mikro diatas maka diperoleh grafik hubungan antara lama waktu proses anodizing terhadap tebal lapisan oksida. Ditunjukan pada gambar 4.3

Gambar 10 Grafik hubungan antara lama waktu pencelupan pada proses anodizing terhadap ketebalan lapisan oksida setelah

anodizing dan disealing.

Dari grafik diatas menunjukan hubungan antara ketebalan lapisan oksida pada permukaan aluminium anodizing dengan variasi lama waktu pencelupan selama 5 menit pada proses anodizing menghasilkan nilai ketebalan lapisan oksida sebesar 53,6 µm dengan ketebalan lapisan oksida setelah melalui proses sealing sebesar 56 µm, ketebalan yang sama juga didapat pada variasi lama waktu pencelupan anodizing 10 menit yaitu sebesar 50.4 µm dengan ketebalan lapisan oksida setelah melalui proses sealing sebesar 52.8 µm, kemudian ketebalan yang sama pada variasi lama waktu pencelupan 15 menit yaitu sebesar 69,6 µm dengan ketebalan lapisan oksida setelah melalui sealing tetap yaitu sebesar 71,2 µm. Dapat disimpulkan bahwa pengaruh variasi lama waktu pencelupan pada proses anodizing yang digunakan mempengaruhi ketebalan lapisan oksida pada proses anodizing. ketebalan oksida hanya berbeda sedikit setelah melalui proses dyeing dan sealing. Kenaikan ketebalan kecil karena interval variasi waktu yang digunakan terlalu dekat. Pada penelitian yang pernah dilakukan oleh Pujianta dan Ary (2008), hasil penelitian didapat bahwa semakin lama waktu penahanan pencelupan anodizing maka akan menaikan ketebalan lapisan oksida. Hal itu disebabkan karena perpindahan ion-ion pada larutan elektrolit semakin bertambah, dimana

ion-ion tersebut merapat dan membentuk suatu lapisan oksida aluminium.

4.3 Hasil pengujian foto struktur makro

Dari hasil pengamatan foto struktur makro yang telah dilakukan bertujuan untuk mengetahui struktur permukaan makro aluminium sebelum dan sesudah di proses anodizing. Foto struktur makro permukaan aluminium didapat pada rawmaterial aluminium dan 3 spesimen aluminium anodizing dengan waktu pencelupan selama 5 menit, 10 menit dan 15 menit menggunakanperbesaran 50 kali.

Gamabar 11 Foto struktur permukaan makro aluminium seri 1XXX

Gambar 12 Foto makro variasi waktu pencelupan 5 menit, (A). Setelah proses anodizing, (B).

Setelah proses anodizing dan dyeing

Gambar 13 Foto makro variasi waktu pencelupan 10 menit, (A). Setelah proses anodizing, (B). Setelah proses anodizing dan

dyeing

Gambar 14 Foto makro variasi waktu pencelupan 15 menit, (A). Setelah proses

anodizing, (B). Setelah proses anodizing dandyeing

4.4 Hasil pengujian pengujian kekerasan (VHN) Setelah melakukan proses anodizing dengan variasi lama waktu pencelupan 5,10 dan 15 menit, spesimen kemudian di uji kekerasanya dengan menggunakan metode Vikers Micro Hardness (VHN). Keuntungan pengujian dengan metode Vickers adalah bekas penekanan kecil, pengukuran teliti, dan range ukuran besar.

Pengujian dilakukan untuk membandingkan nilai kekerasan lapisan oksida yang terbentuk pada proses anodizing pada logam aluminium 1XXX pada spesimen anodizing dengan variaasi lama waktu pencelupan pada proses anodizing 5 menit, 10menit dan 15menit. Pengujian dengan menggunakan pembebanan pada spesimen raw material aluminium, spesimen anodizing dan spesimen anodizing yang sudah di sealing sebesar 50 gf dengan waktu pembebanan selama 15 detik.

Tabel 4.3 Hasil pengujian kekerasan spesimen aluminium 1XXX sebelum dan sesudah diproses anodizing dilanjutkan dengan dyeing dan sealing

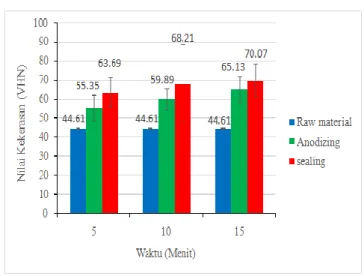

Dari tabel dan perhitungan kekerasan mikro vickers diperoleh grafik perbandingan nilai kekerasan permukaan aluminium 1XXX ditunjukan pada Gambar 4.12

Gambar 15 Grafik hubungan antara waktu pencelupan (menit) dengan nilai kekerasan (VHN) dan nilai standar deviasinya setelah

proses anodizing dan dyeing, sealing.

Grafik diatas menunjukan nilai rata rata kekerasan pada Raw material sebesar 44,61 VHN, 44,61 VHN, 44,61 VHN secara berurutan. hubungan antara lama waktu pencelupan variasi waktu 5 menit, 10 menit dan 15 menit dengan nilai kekerasan serta standar deviasinya yang terbentuk pada permukaan setelah proses anodizing.

Kekerasan rata-rata yang terbentuk yaitu sebesar 55,35 VHN, 59,89 VHN, dan 65,13 VHN secara berurutan. Sedangkan nilai kekerasan permukaan pada variasi lama waktu pencelupan yang sama setelah proses dyeing kemudian di-sealing menghasilkan nilai kekerasan rata-rata sebesar 63,69 VHN, 68,21 VHN, dan 70,07 VHN secara berurutan.

kemudian Nilai kekerasan tertinggi setelah proses anodizing sebesar 65,13 VHN pada variasi waktu pencelupan selama 15 menit.

Sedangkan nilai kekerasan tertinggi setelah melalui proses dyeing dan sealing sebesar 70,07 VHN pada variasi waktu pencelupan anodizing yang sama. Dari hasil pengujian yang ditampilkan pada grafik diatas dapat diambil kesimpulan bahwa lama waktu pencelupan yang digunakan pada proses anodizing mempengaruhi naiknya nilai kekerasan dari alumunium 1XXX setelah di- anodizing.

Dari hasil analisa diatas, fluktuasi nilai kekerasan rata-rata diduga disebabkan oleh pengaruh dari ketebalan lapisan oksida,karena ketebalan lapisan oksida tertinggi yang dihasilkan setelah proses dyeing yaitu pada waktu 15 menit. Seperti yang diutarakan Eka, A., (2010) menyebutkan bahwa pembentukan aluminium oksida, mengakibatkan aluminium mentah menjadi hidrat aluminium dan mengakibatkan alumunium menjadi lebih keras. Proses dyeing juga berpengaruh terhadap kekerasan rata-rata, karena cairan warna akan masuk ke pori-pori lapisan oksida yang mengakibatkan kekerasan rata-rata setelah proses dyeing lebih tinggi dibandingkan setelah proses anodizing. Dapat disimpulkan bahwa semakin besar aluminium oksida yang terbentuk, akibatnya aluminium akan semakin keras dan semakin besar

ketebalan lapisan oksida, maka kekerasan rata-rata akan semakin tinggi.

turunya nilai kekerasan dari alumunium anodizing.

5. Penutup 5.1 Kesimpulan

1. Kecerahan warna (RGB) tertinggi di dapat pada waktu pencelupan 15 Menit sebesar R 230.33 %,G 45.66 %, B 70.33 % dan yang terendah pada waktu pencelupan 10 Menit sebesar R 192.66 %, G 9.66 %, B 23 %.

2. Semakin lama waktu proses anodizing maka ketebalan lapisan oksida semakin meningkat.

Pada proses anodizing 5, 10, dan 15 menit, ketebalan lapisan oksida berturut-turut 53,6 µm, 50,4 µm, 69,6 µm. sedangkan setelah dilakulan dyeing dan sealing ketebalan lapisan menjadi 56 µm, 52,8 µm, dan 71,2 µm.

3. Pembesaran foto struktur makro dengan pembesaran 50 kali. Struktur makro yang banyak menghasilkan pori-pori homogen merata, halus, dan lebih terang terjadi pada lama waktu pencelupan 5 menit.

4. Semakin lama waktu proses anodizing maka kekerasan permukaan lapisan oksida semakin meningkat Pada proses anodizing 5, 10, dan 15 menit. Kekerasan permukaan lapisan oksida berturut-turut 55,35 VHN, 59,89 VHN, dan 65,13 VHN. Sedangkan setelah di lakukan dyeing dan sealing kekerasan lapisan oksida menjadi 63,69 VHN, 68,21 VHN, dan 70,07 VHN.

DAFTAR PUSTAKA

Haryono, (2013),Pengaruh variasi suhu dan waktu proses anodizing pada bahan alumunium,Politeknik PratamaMulia Surakarta.

Andriyanto, (2012),Pewarnaan logam dengan sistem anodizing pada aluminium, Tristar Politeknik Surabaya.

Hustasoit, F.M., (2008),Pengaruh Pembebanan Konsentrasi Asam oksalat Terhadap Ketebalan Lapisan Oksida Pada Alumunium Foil Hasil Proses Anodisasi, Skripsi. Fakultas Teknik Uiversitas Indonesia.

Priadi dan Pardi, (2010),Pengaruh Variasi Penahanan Pencelupan Terhadap Ketebalan Lapisan dan Laju Korosi pada Kuningan Cor yang di Anodizing, Tugas Akhir Thesis Uiversitas Muhammadiyah Surakarta.

Priyanto, (2012),Pengaruh Variasi Kuat Arus Listrik terhadap Kekerasan Permukaan Aluminium 5XXX pada Proses Anodizing, Tugas Akhir.Jurusan Teknik Mesin Universitas Islam Indonesia.

Pujianta dan Ary, (2008), Pengaruh Variasi Waktu Penahanan Pencelupan terhadap Ketebalan Lapisan Oksida Aluminium pada Proses Anodizing, Skripsi Thesis, Universitas Muhammadiyah Surakarta.

Rasyid, Aspar, Bhekti, Siti, Ernawati, Faiz, Dwi, Ignatius, (2009)Aluminium Murni dan Paduanya, Fakultas Teknik Pertanian Institut Pertanian Bogor.

Santhiarsa, N.N., (2009),Pengaruh Kuat Arus Listrik dan Waktu Proses Hard Anodizing pada Aluminium terhadap Kekerasan dan Ketebalan Lapisan.jurnal Ilmiah, Jurusan Teknik Mesin Universitas Udayana.

santhiarsa, N.N, (2010), Pengaruh Kuat Arus Listrik dan Waktu Proses Anodizing pada Aluminium tehadap Kecerahan dan Ketebalan Lapisan, Jurnal Ilmiah. Jurusan Teknik Mesin Universitas Udayana.

Sipayung, T., (2011),Pengaruh Penambahan Konsentrasi Elektrolit pada Proses Anodisasi.Skripsi.Tidak diterbitkan, Fakultas teknik Universitas Islam Indonesia.

Taufik ,T., (2011),Anodizing pada Logam Aluminium dan Paduanya, Makalah. Program Studi Magister Rekayasa Fakultas Teknik Pertambangan dan Perminyakan Institut Teknologi Bandung.