Diajukan Guna Memenuhi Persyaratan untuk Memperoleh Gelar Sarjana Strata-S1 Pada Fakultas Teknik Jurusan Teknik Mesin

Universitas Muhammadiyah Yogyakarta

Disusun Oleh :

AHMAD ZAINAL ARIFIN 20120130022

PROGRAM STUDI S.1 TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS MUHAMMADIYAH YOGYAKARTA

i

“

Selama hidup kita hanya punya dua pilihan maju dengan

berlari atau maju dengan merangkak karna waktu takkan

pernah berhenti atau terputar kembali

”.

(Ahmad Zainal Arifin)

“Allah tidak

membebani seseorang melainkan sesuai dengan

kesanggupannya.

”

(Terjemahan Surat Al-Baqarah, 286)

“Sesungg

uhnya Allah tidak mengubah keadaan sesuatu

kaum sehingga mereka mengubah keadaan yang ada pada

diri

mereka sendiri”

(Terjemahan Surat Ar-

Ra’d,

11)

“

Jangan selalu memilih jalan yang mudah, seperti air yang

selalu mengalir ke tempat rendah dan tiba tiba kita sudah

ii

Nama : Ahmad Zainal Arifin

NIM : 2012 013 0022

Menyatakan dengan sesungguhnya bahwa Tugas Akhir yang berjudul:

PENGARUH VARIASI KONSENTRASI LARUTAN ASAM SULFAT (H2SO4) PADA PROSES ANODIZING DENGAN BAHAN ALUMUNIUM SERI 1XXX adalah benar-benar hasil karya sendiri, kecuali jika disebutkan sumbernya dan

belum pernah diajukan pada instansi manapun, serta bukan karya jiplakan.

Saya bertanggung jawab atas keabsahan dan kebenaran isinya sesuai dengan

sikap ilmiah yang harus dijunjung tinggi.

Demikian pernyataan ini saya buat dengan sebenarnya, tanpa adanya

tekanan dan paksaan dari pihak manapun serta bersedia mendapat sanksi

akademik bila ternyata di kemudian hari pernyataan ini tidak benar.

Yogyakarta, 29 September 2016

iii

dikehendakiNya. Barang siapa yang mendapat hikmah itu sesungguhnya ia telah

mendapat kebajikan yang banyak. Dan tiadalah yang menerima peringatan

melainkan orang-orang yang bertawakal. (Q.S. Al-Baqarah: 269)

Skripsi ini saya persembahkan untuk:

Ibunda dan Ayahanda tercinta, Ibu. Poniyem dan Bapak. Jumbadi terimakasih atas kasih sayang dan dukungan yang kalian berikan selama ini.

Saudara Ayx latiefah S.Kep. Arif Hidayah dan Khusnul yang telah memberikan motivasi, nasehat serta dukungan.

Ir. Aris Widyo Nugroho, M.T., Ph.D. dan M Budi Nur Rahman ST.,M.Eng Selaku dosen pembimbing tugas akhir.

Bapak Sunardi S.T., M.Eng. Selaku dosen penguji tugas akhir.

Tri Wahyuni S.E. yang senantiasa memberi semangat dan motifasi dalam segala kondisi.

Seluruh teman-teman Teknik Mesin UMY terutama angkatan 2012 dan semua

angkatan, yang selalu memberi dukungan satu sama lain.

iv

sehingga tugas akhir dengan judul “Pengaruh Variasi Konsentrasi Larutan

Asam Sulfat (H2SO4) Pada Proses Anodizing Dengan Bahan Alumunium Seri 1XXX” dapat diselesaikan dengan baik. Tugas akhir ini dibuat sebagai salah satu

tugas yang harus ditempuh sebagai persyaratan untuk menyelesaikan studi

Strata-1 (S-Strata-1) di Jurusan Teknik Mesin, Fakultas Teknik, Universitas Muhammadiyah

Yogyakarta.

Penulis menyadari bahwa keberhasilan dalam menyusun Tugas Akhir ini

tidak terlepas dari bantuan dan dukungan dari berbagai pihak. Oleh karena itu,

penulis ingin menyampaikan rasa terima kasih dan apresiasi setinggi-tingginya

kepada:

1. Novi Caroko, S.T., M.Eng, selaku Ketua Pogram Studi Teknik Mesin

Fakultas Teknik Universitas Muhammadiyah Yogyakarta.

2. Ir. Aris Widyo Nugroho M.T., PhD. selaku dosen pembimbing I Tugas

Akhir yang telah memberikan pengarahan, motivasi, dan bimbingannya

selama proses pengerjaan Tugas Akhir.

3. M Budi Nur Rahman ST.,M.Eng selaku dosen pembimbing II Tugas Akhir

yang telah memberikan pengarahan, motivasi, dan bimbingannya selama

proses pengerjaan Tugas Akhir.

4. Sunardi S.T., M.Eng selaku dosen penguji Tugas Akhir.

5. Bapak H. Jumbadi S.Pd dan Ibu Poniyem, selaku orang tua yang telah

memberikan support berupa doa serta dukungannya selama masa kuliah

dan pengerjaan tugas akhir ini.

6. Saudara Ayx Latiefah S.Kep., Arif Hidayah, dan Husnul yang tidak pernah

lelah memberikan dukungannya.

7. Saudara Tri Wahyuni S.E. yang selalu memberikan dukungan hingga

v

9. Mas Hari Eka Udayana S.T, dan Mas Adib Khoirul Rohman S.T, yang

telah mau menyempatkan waktunya untuk memberikan bimbingan serta

banyak masukan terkait penelitian anodizing ini.

10.Rekan kontrakan Galuh Yudha, Khairul Anam dan Panji S.T yang tidak

pernah lelah menemani dan memotivasi penulis.

11.Teman kos kresno kembar Mas Reza S.IP, Mas Ikhsan, Rio S.T, Fatkhi,

Bagus, Rizky, Al, Hidayat Serta Golek yang tidak pernah lelah memberi

motivasi.

12.Fathima Adha S.Psi., Anita Rahayu S.Kep., Trias S.ST., dan Harist yang

selalu setia menemani selama di Bontang hingga Jogja.

13.Seluruh teman-teman Praktek Kerja Lapangan di PT. PKT periode II tahun

2016, terkhusus teman teman dari UPN Veteran Yogyakarta, UGM, dan

Poltekes Samarinda.

14.Kepada Hilman S.I.Kom. yang telah banyak memberikan pelajaran selama

di Jogja.

15.Teman-teman SMANDA 2012 yang selalu memberikan motivasi dan

semangat selama ini.

16.Rekan-rekan KKN Kelompok 21 tahun 2015 yang selalu menemani dan

memberikan masukan-masukan selama ini.

17.Seluruh rekan-rekan Teknik Mesin UMY yang tidak bisa di sebutkan satu

persatu yang telah memotivasi penulis untuk menyelesaikan tugas akhir

ini.

18.Seluruh dosen dan karyawan Jurusan Teknik Mesin yang telah

memberikan bekal ilmu dan bantuan-bantuan lainnya bagi penulis selama

penulis mengikuti kuliah di Program Studi Teknik Mesin UMY selama

kurang lebih dari 4 tahun.

19.Semua pihak yang telah membantu dalam penyelesaian tugas akhir ini

vi

memberi manfaat bagi bagi pembaca.

Yogyakarta, 29 September 2016

vii

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

MOTTO ... iii

DAFTAR NOTASI SINGKATAN ... xvii

BAB I PENDAHULUAN 1.1Latar Belakang ... 1

1.2Rumusan Masalah ... 3

1.3Tujuan Penelitian ... 3

1.4Batasan Masalah... 4

1.5Manfaat Penelitian ... 4

1.6Metodologi Penelitian ... 5

1.7Sistematika Penulisan ... 5

BAB II TINJAUAN PUSTAKA

2.2.4 Aluminium Murni (Seri 1XXX) ... 14

2.2.5 Proses Anodizinging ... 15

viii

3.1Diagram alir Penelitian Anodizing ... 26

3.2Perencanaan Percobaan ... 27

3.2.1 Alat dan Bahan Penelitian ... 27

3.2.1.1 Alat Penelitian ... 27

3.2.1.2 Bahan Penelitian ... 36

3.3Pelaksanaan Penelitian ... 42

3.3.1 Tahapan-Tahapan Proses Anodizing Aluminium ... 42

3.3.2 Pelaksanaan Pengujian ... 50

BAB IV Analisa dan Pembahasan 4.1 Hasil Pengujian Foto Struktur Mikro ... 53

4.2 Hasil Pengujian Foto Struktur Makro ... 58

4.3 Hasil Pengujian Kekerasan Vickers ... 64

BAB V Penutup 5.1 Kesimpulan ... 72

5.2 Saran ... 74

DAFTAR PUSTAKA

ix

DAFTAR GAMBAR

Gambar 2.1 Elektroda Pada Proses Anodic Oxidation ... 11

Gambar 2.2 Diagram Poerbeix Aluminium ... 13

Gambar 2.3 Tahapan Proses Anodizing ... 16

Gambar 2.4 Rangkaian Pada Proses Anodic Oxidations ... 18

Gambar 2.5 Grafik Waktu Pencelupan Anodizing Terhadap Ketebalan Lapisan Yang Terbentuk Dengan Variasi Konsentrasi Elektrolit ... 21

Gambar 2.6 Struktur Pori Lapisan Hasil Anodizing ... 22

Gambar 2.7 Skema Lapisan Pori Hasil Anodisasi ... 23

Gambar 2.8 Tegangan Dan Arus Selama Pembentukan Lapisan Oksida ... 24

Gambar 3.1 Diagram Alir Penelitian ... 26

Gambar 3.2 DC Power Supply ... 27

Gambar 3.3 Kabel Penghubung ... 28

Gambar 3.4 Bak Plastik ... 28

Gambar 3.5 Thermometer ... 29

Gambar 3.6 Gelas Ukur Plastik ... 29

Gambar 3.7 Stopwatch ... 30

Gambar 3.8 Timbangan Digital ... 30

Gambar 3.9 Alat Uji Foto Makro ... 31

Gambar 3.10 Alat Uji Foto Mikro ... 31

Gambar 3.11 Alat Uji Kekerasan ... 32

Gambar 3.12 Klem Pean Lurus ... 32

Gambar 3.13 Tang ... 33

Gambar 3.14 Dudukan Plat Aluminium ... 33

Gambar 3.15 Penjepit Buaya ... 33

x

Gambar 3.20 Alat Tulis ... 35

Gambar 3.21 Kamera ... 36

Gambar 3.22 Grinda Tangan ... 36

Gambar 3.23 Asam Sulfat (H2SO4) ... 37

Gambar 3.24 Phosporic Acid (H3PO4) ... 37

Gambar 3.25 Asam Cuka/Asam Asetat (CH3CO2H) ... 38

Gambar 3.26 Larutan Desmut ... 39

Gambar 3.27 Soda Api (Naoh) ... 39

Gambar 3.28 Ditergen Murni/Natrium Karbonat (Na2CO3) ... 40

Gambar 3.29 Pewarna Anodizing ... 40

Gambar 3.30 Air RO (Reverse Osmosis) ... 41

Gambar 3.31 Spesimen ... 41

Gambar 3.32 Plat Aluminium Penghantar ... 42

Gambar 3.33 Proses Pengamplasan Spesimen ... 43

Gambar 3.34 Proses Cleanig Dan Rinsing ... 44

Gambar 3.35 Proses Etching Dan Rinsing ... 45

Gambar 3.36 Proses Desmut Dan Rinsing ... 46

Gambar 3.37 Proses Anodizing Dan Rinsing ... 47

Gambar 3.38 Proses Dyeing ... 47

Gambar 3.39 Proses Sealing Dan Rinsing... 48

Gambar 3.40 Bagan Proses Anodizing ... 49

Gambar 3.41 Pengujian Mikro Vickers ... 52

Gambar 4.1 Spesimen Alumunium 1XXX Setelah Melalui Proses Anodizing .... 53

xi

Gambar 4.6 Foto Raw Material ... 59

Gambar 4.7 Foto Makro Variasi Konsentrasi Larutan Anodiz 30% ... 59

Gambar 4.8 Foto Makro Variasi Konsentrasi Larutan Anodiz 40% ... 61

Gambar 4.9 Foto Makro Variasi Konsentrasi Larutan Anodiz 50% ... 63

Gambar 4.10 Grafik Perbandinngan Antara Nilai Kekerasan (VHN) Dengan Konsentrasi Asam Sulfat Pada Larutan Anodiz Setelah Proses Anodizing ... 67

Gambar 4.11 Grafik Perbandinngan Antara Nilai Kekerasan (VHN) Dengan Konsentrasi Asam Sulfat Pada Larutan Anodiz Setelah Proses Dyeing ... 69

xii

DAFTAR TABEL

Tabel 2.1 Tabel komposisi Aluminium Seri 1XXX ... 15

Tabel 4.1 Tabel hasil uji kekersan raw material ... 65

Tabel 4.2 Hasil pengujian dan perhitungan kekerasan ketebalan lapisan oksida setelah proses anodizing dengan variasi konsentrasi asam sulfat 30%, 40% dam 50% pada larutan anodiz ... 66

xiii

DAFTAR LAMPIRAN

Lampiran 1 Tabel Pengamatan Selama Proses Anodiz

Lampiran 2 Contoh Perhitungan Nilai Kekerasan Rata-Rata

xiv

DAFTAR NOTASI SINGKATAN

n : Jumlah zat (mol)

I : Arus listrik (Ampere)

DC : Direct current

t : Waktu (detik)

F : Tetapan Faraday (96485 C/mol)

z : Jumlah zat Ion

CPR : corossion penetrate rate (satuan tingkat korosifitas)

VHN dan VH : Vickers Hardnes Number (satuan kekerasan)

P : Beban (Kgf/mm2)

Kgf : Kilogram force (satuan berat/tekanan)

d2 : Diameter rata-rata (mm)

µm : Mikron meter ( satuan ukur)

RGB : Red, Green dan Blue (satuan warna dasar %)

°C : Drajat celcius (satuan suhu)

m : mol (satuan Jumlah zat)

gf : Gram force (satuan berat)

s : Solid (jenis fasa molekul)

g : Gas (jenis fasa molekul)

aq : Aqua (jenis fasa molekul)

l : Liquid (jenis fasa molekul)

e : Elektron

wt % : Weight Percent

+ : Anoda

Vi

lingkungan yang menyebabkan korosi, keausan, dan meningkatkan daya tahan abrasi disamping itu metode anodizing juga menghasilkan tampilan logam yang lebih menarik, bertekstur, dan berwarna. Tujuan dari penelitian ini adalah untuk mengetahui bagaimana pengaruh Variasi konsentrasi asam sulfat pada larutan anodiz dalam proses anodizing terhadap ketebalan lapisan oksida, struktur permukaan lapisan oksida, dan kekerasan pada permukaan aluminium 1XXX.

Pada proses anodizing, menggunakan power supply dengan tegangan listrik 18 Volt. Plat yang digunakan aluminium seri 1XXX lalu diamplas secara bertahap hingga permukaan alumunium bersih dan tidak terdapat goresan goresan yang dapat mengganggu hasil anodizing, kemudian dilakukan proses cleaning, etching, desmut, anodizing, dyeing, sealing, dan rinsing pada setiap prosesnya. Pada proses anodiz dilakukan menggunakan variasi konsentrasi larutan asam sulfat 30%, 40 %, dan 50% serta waktu pencelupan 10 menit. Pengujian yang dilakukan meliputi pengujian foto mikro dan makro stereo, serta kekerasan (vickers).

Dari hasil pengujian menunjukan bahwa penambahan konsentrasi asam sulfat pada larutan anodiz selama proses anodizing berpengaruh terhadap ketebalan lapisan oksida, struktur permukaan, dan kekerasan permukaan alumunium 1XXX, dimana ketebalan tertinggi setelah melalui proses anodizing dan sealing sebesar 4 µm pada variasi larutan elektrolit dengan konsentrasi 40%, dan kekerasan lapisan oksida tertinggi terdapat pada tingkat konsentrasi yang sama dengan kekerasan rata-rata sebesar 59,82 + 3,942 VHN setelah proses anododiz dan dyeing.

1

Aluminium merupakan jenis logam yang banyak digunakan dalam kehidupan

sehari-hari. Material ini dipergunakan dalam bidang yang luas bukan saja dalam

alat-alat rumah tangga, tetapi juga dipakai dalam konstruksi pesawat terbang, mobil

hingga peralatan sehari-hari. Hal ini sangat dimungkinkan mengingat karakteristik

logam aluminium yang memiliki berat jenis cukup ringan (2,70 gr/cm3), mudah

dibentuk dan tahan terhadap korosi (Hutasoit, 2008). Namun dari banyaknya

penggunaan alumunium itu bukan berarti bahwa penggunaan alumunium ini

terbebas dari kekurangan, sifat alumunium yang memiliki kekerasan permukaan

yang rendah serta warna alumunium yang cendrung kusam dan tidak menarik

sehingga perlu adanya perlakuan khusus untuk mengurangi kekurangan aluminium

ini, salah satu perlakuan yang di lakukan pada alumunium adalah pelapisan surface

treatment menggunakan metode anodizing. Anodizing adalah suatu perlakuan

permukaan untuk melapisi permukaan logam agar terlindungi dari pengaruh

destruktif lingkungan yang menyebabkan korosi. Disamping itu, metode anodizing

juga menghasilkan tampilan logam yang lebih menarik, bertekstur dan berwarna,

serta tahan terhadap gesekan permukaan.

Pada permukaan aluminium yang dianodizing nantinya akan terbentuk lapisan

oksida protektif alumina (Al2O3). Lapisan oksida (Al2O3) yang sudah terbentuk

melalui proses anodizing memiliki ketebalan yang jauh lebih tinggi dari

pembentukan lapisan oksida secara alami, dan juga memiliki kekerasan yang lebih

tinggi. Selain itu peningkatan nilai estetika, juga dapat dilakukan dengan proses

anodizing ini. Pembentukan lapisan oksida dapat dikontrol sedemikian rupa melalui

larutan elektrolit, sehingga hasil dari lapisan oksida aluminium dapat diberi warna

sesuai dengan yang diinginkan.

Tingkat keberhasilan proses anodizing berupa lapisan oksida yang optimal

dipengaruhi beberapa faktor yaitu arus, tegangan, jenis material yang digunakan,

konsentrasi larutan elektrolit pada proses anodiz. Pada penelitian yang pernah

dilakukan oleh Sipayung (2008), menunjukkan bahwa semakin tinggi tingkat

konsentrasi asam sulfat pada larutan anodiz maka akan menaikan ketebalan lapisan

oksida, ketebalan lapisan oksida tertinggi hingga 14,51 µm didapat pada

konsentrasi 0,36 M namun pada konsentrasi 0,48 M ketebalan yang dihasilkan

hanya 9,95 µm. Kemudian dengan meningkatnya konsentrasi larutan menghasilkan

permukaan dengan pori yang lebih padat ini ditandai dengan bertambah pekatnya

warna kelabu setelah proses anodiz.

Kemudian hasil penelitian yang telah dilakukan oleh Fitrahuddin, (2009)

menunjukkan bahwa pada proses anodizing dengan variasi konsentrasi asam sulfat

menghasilkan kekerasan optimum pada konsentrasi asam sulfat 15% dengan

kekerasan hingga 734,4 Hv. Hasil penelitian lain yang telah dilakukan oleh Rohman (2012), dengan variasi konsentrasi larutan asam sulfat 10, 15, 20 dan 25%,

didapatkan hasil sampel anodizing dengan lapisan oksida yang terlihat cenderung lebih tebal dan merata pada permukaan lapisan aluminium oksida seiring dengan

bertambahnya konsentrasi asam sulfat pada larutan elektrolit sehingga lapisan

yang terbentuk menjadikan warna merah pekat kecoklatan dan terlihat lebih

mengkilap dari pada hasil percobaan anodizing sebelumnya. Lalu pengaruh variasi

konsentrasi elektrolit asam sulfat yang digunakan dalam proses anodizing,

mempengaruhi kekerasan material dengan kekerasan tertinggi didapat pada konsentrasi

10% sebesar 100,2 (VHN) dan kekerasan terendah berada pada konsentrasi 25% dengan

95,5 (VHN). Dari penelitian tersebut dapat disimpulkan bahwa setiap penambahan konsentrasi elektrolit yang diberikan menyebabkan semakin tebal dan kerasnya

lapisan oksida yang terbentuk setelah proses anodizing. Dikarenakan semakin

tinggi konsentrasi asam sulfat, hambatan yang terjadi pada larutan elektrolit semakin

menurun. Hal ini mengakibatkan arus listrik yang mengalir lebih besar pada

tegangan yang sama, akibatnya reaksi yang terjadi semakin cepat, maka didapat tebal

lapisan yang semakin meningkat.

Dari hasil penelitian yang dilakukan tersebut, menunjukkan bahwa hasil dari

pengaruh konsentasi larutan elektrolit terhadap ketebalan lapisan oksida dan

komposisi paduan aluminium, konsentasi larutan yang tidak seragam dan

perbedaan komposisi larutan anodiz pada proses anodizing, yang kemungkinan

besar berpengaruh terhadap perbedaan hasil penelitian tersebut. Namun dari semua

penelitian yang sudah pernah dilakukan terdapat sebuah kesamaan, yakni jika

konsentrasi asam sulfat yang digunakan terlalu tinggi atau terlalu rendah akan

menghasilkan ketebalan lapisan oksida yang rendah pada aluminium. Lapisan

oksida yang rendah ini disebabkan oleh dua hal, yakni jika konsentrasi asam sulfat

terlalu rendah maka akan mengurangi kemampuan elektrolit dalam menghantarkan

listrik, sehingga kecepatan pertumbuhan lapisan oksida akan berkurang sedangkan

jika penggunaan asam sulfat terlalu tinggi akan mempercepat terbentuknya lapisan

oksida namun lapisan oksida yang sudah terbentuk akan segera dilarutkan kembali

oleh asam sulfat sehingga lapisan oksida yang terbentuk lebih tipis dan kekerasan

lapisan oksida yang terbentuk akan semakin berkurang namun pori yang terbentuk

lebih padat daripada jika menggunakan asam sulfat dengan konsentrasi yang lebih

rendah.

1.2. Rumusan Masalah

Dari permasalahan yang timbul pada latar belakang maka dapat dirumuskan

permasalahan yang akan dibahas sebagai berikut :

1. Bagaimana pengaruh dari variasi konsentasi asam sulfat dengan air reverse

osmosis (RO) pada proses anodizing terhadap tebal hasil lapisan oksida pada

aluminium seri 1xxx.

2. Bagaimana pengaruh dari variasi konsentasi asam sulfat dengan air reverse

osmosis (RO) pada proses anodizing terhadap struktur permukaan pada

permukaan aluminium seri 1xxx.

3. Bagaimana pengaruh dari variasi konsentasi asam sulfat dengan air reverse

osmosis (RO) pada proses anodizing terhadap kekerasan lapisan oksida pada

1.3. Tujuan Penelitian

1. Mengetahui tebal lapisan oksida hasil proses anodizing dengan pengaruh

variasi konsentasi asam sulfat dengan air reverse osmosis (RO) dengan bahan

aluminium seri 1xxx.

2. Mengetahui struktur permukaan hasil proses anodizing dengan pengaruh

variasi konsentasi asam sulfat dengan air reverse osmosis (RO) dengan bahan

aluminium seri 1xxx.

3. Mengetahui kekerasan lapisan oksida hasil proses anodizing dengan pengaruh

variasi konsentasi asam sulfat dengan air reverse osmosis (RO) dengan bahan

aluminium seri 1xxx.

1.4. Batasan Masalah.

Penelitian ini dibatasi oleh hal-hal berikut:

1. Proses anodizing terjadi pada tekanan udara ruangan yang konstan atau stabil.

2. Suhu yang terjadi pada proses anodiz berkisar 27-42.5 OC.

3. Campuran bahan kimia yang ada dianggap homogen dan merata pada setiap

campuran larutanya.

4. Penelitian ini hanya menganalisis pengaruh proses anodiz terhadap kekerasan

permukaan logam aluminium seri 1xxx pada proses anodizing.

5. Penelitian dibatasi pada pengujian struktur permukaan, ketebalan, dan kekerasan

permukaan lapisan aluminium oksida.

6. Variasi konsentrasi larutan anodiz pada proses anodizing yang digunakan adalah

(30%), (40%), dan (50%).

1.5. Manfaat Penelitian

Manfaat dari penelitian aluminium anodizing ini adalah

1. Penelitian ini diharapkan dapat menemukan perlakuan anodizing yang tepat

pada bahan aluminium seri 1XXX sehingga dapat diterapkan dalam proses

fabrikasi yang lebih baik dan sesuai dengan standar yang dibutuhkan.

2. Memberikan referensi tambahan bagi penelitian dan pengembangan untuk

1.6. Metodologi Penelitian

Metodelogi penelitian yang digunakan dalam penelitian ini adalah :

1. Studi Literatur

Studi literatur adalah suatu cara pengumpulan data yang diperoleh malalui

buku-buku referensi sebagai acuan, sehingga dapat digunakan untuk menuju

keperluan data yang berhubungan dengan masalah yang dihadapi.

2. Metode Observasi Lapangan

Metode ini dilakukan dengan mencari informasi langsung di lapangan tentang

bagaimana alat, cara dan proses alumunium anodizing.

3. Metode Eksperimen

Metode eksperimen merupaka metode yang digunakan untuk mendapatkan

data dengan melakukan percobaan-percobaan dan pengujian.

4. Metode Perakitan

Langkah ini meliputi perancangan, perencanaan komponen alat dan perakitan

alat.

5. Metode Trial/ Penyimpulan

Metode ini merupakan pengecekan akhir dan uji coba dari hasil analisis

kemudian diambil keputusan dari keseluruhan proses.

1.7. Sistematika Penulisan

Sistematika penulisan tugas akhir ini secara garis besar terdiri dari lima bab,

yaitu :

BAB I : PENDAHULUAN

Dalam Bab ini menguraikan tentang pokok-pokok dalam penulisan tugas

akhir yang meliputi: latar belakang, tujuan penelitian, batasan masalah,

manfaat penelitian, metode penelitian dan sistematika penulisan.

BAB II : DASAR TEORI

Dasar teori diawali dengan teori sebelumnya yang mengemukakan

penjelasan tentang aluminium dan tahapan-tahapan pada proses anodizing

yang menunjang penelitian ini, landasan teori tentang aluminium, serta

BAB III : METODE PENELITIAN

Metode penelitian berisi tentang diagram alir penelitian, persiapan peralatan

dan pembahasan masalah tentang proses aluminium anodizing.

BAB IV : HASIL PENELITIAN DAN PEMBAHASAN

Hasil penelitian dan pembahasan berisi tentang hasil penelitian dan analisis

hasil penelitian dari proses anodizing pada aluminium.

BAB V : KESIMPULAN DAN SARAN

7

Aluminium merupakan salah satu material logam yang banyak dimanfaatkan

dan dikembangkan pada berbagai macam aplikasi khususnya dalam dunia

perindustrian. Agar kualitas fisik maupun mekanis dari aluminium semakin baik

dalam segi ketahanan dan nilai dekoratif maka diperlukan sebuah treatment khusus

untuk meningkatkan kualitas dari aluminium, salah satu proses yang digunakan

yaitu dengan menggunakan metode anodizing. Metode anodizing adalah sebuah

proses surface treatment untuk meningkatkan ketebalan lapisan protektif alami

pada logam aluminium.

Lapisan oksida adalah bagian dari logam aluminium yang dilapisi, namun

memiliki struktur berpori yang memberikan reaksi untuk proses pewarnaan, proses

anodizing dapat mengubah permukaan aluminium menjadi lebih dekoratif dan

tahan terhadap korosi. Aluminium adalah logam yang paling sesuai untuk proses

anodizing. Logam non ferous lainya yang dapat digunakan untuk anodizing adalah

magnesium dan titanium (Taufiq, 2011).

Anodizing atau oksida anoda secara luas digunakan untuk tujuan protektif

perlindungan dan dekorasi permukaan alumunium. Proses anodizing prinsipnya

hampir sama dengan proses pelapisan listrik (elektroplatting), tetapi bedanya logam

yang akan dilapisi ditempatkan sebagai anoda didalam larutan elektrolit. Perbedaan

lain larutan elektrolit yang digunakan bersifat asam dan arus yang digunakan searah

(DC) direct current. Proses utama, dalam anodizing aluminium memerlukan larutan

asam sulfat, asam kromat atau campuran asam sulfat dan asam oksalat (Santhiarsa,

2010).

Asam sulfat yang digunakan harus asam pekat, serta asam tersebut menjadi

oksidator. Beberapa manfaat dari oksidasi anoda aluminium adalah meningkatkan

ketahanan korosi, memperbaiki penampilan dan meningkatkan ketahanan abrasi.

dan mudah untuk didapatkan, dan hasil pelapisannya mempunyai sifat estetika dan

fungsional yang luas (Santhiarsa, 2009).

Pada penelitian yang pernah dilakukan oleh Sulistijono (2006), yang meneliti

tentang pengaruh densitas arus dan konsentrasi asam sulfat terhadap ketebalan dan

kualitas pewarnaan lapisan oksida pada anodizing aluminium 6063 dengan variasi

konsentrasi asam sulfat pada proses anodiz sebesar 5%, 10%, 15%, dan 20% serta

variasi arus 12-24 dengan range 4 A/ft2. Dari hasil penelitian didapat tebal lapisan

oksida aluminum anodizing dengan konsentrasi asam sulfat pada larutan anodis

pada konsentrasi 5% densitas arus yang paling optimum adalah 20 A/ft2 yaitu

sebesar 21.6 µm, pada konsentrasi 10% densitas arus yang paling optimum adalah

16 A/ft2 yaitu sebesar 22.6 µm, pada konsentrasi 15% densitas arus yang paling

optimum adalah 16 A/ft2 yaitu sebesar 13.8 µm, pada konsentrasi 20% densitas arus

yang paling optimum adalah 20 A/ft2 yaitu sebesar 15.4 µm.

Semakin besar konsentrasi anodizing maka pembentukan lapisan oksida pada

aluminium semakin berkurang, hal ini disebabkan karena meningkatya konsentrasi

larutan elektrolit sehingga akan meningkatkan konduktifitas atau daya hantar

larutan dan menurunkan tegangan yang dibutuhkan sehingga lapisan oksida yang

terlarut juga akan semakin besar sehingga lapisan oksida yang sudah terbentuk akan

luluh kembali kedalam larutan elektrolit. Sedangkan pada konsentrasi 5% elektrolit

yang ada masih belum cukup banyak untuk mengalirkan elektron pada katoda,

menyebabkan penurunan efisiensi arus pada katoda sehingga ketebalan lapisan

oksida lebih kecil dibandingkan penggunaan konsentrasi 10%.

Pada penelitian anodizing paduan aluminium dengan konsentrasi elektrolit 15,

20 dan 25% Vol. asam sulfat H2SO4 dengan penambahan 6% wt. asam oksalat pada

setiap konsentrasi asam sulfat yang dilakukan Sidharta. (2014), didapatkan hasil

anodizing yang terbaik pada larutan elektrolit dengan 15% vol. H2SO4 + 6% wt.

H2C2O4 dengan waktu proses selama 7 menit yang menghasilkan perubahan

kekerasan material dari 115 VHN menjadi 190 VHN serta ketebalan lapisan oksida

tertinggi 83,81 μm.

Sidharta, dkk. (2012), Meneliti tentang pengaruh konsentrasi elektrolit dan

aluminium ADC12, dengan menggunakan tegangan listrik sebesar 24 volt,

konsentrasi asam oksalat 6% vol, waktu pencelupan 3, 5, dan 7 menit, sedangkan

konsentrasi asam sulfat 15%, 20%, dan 25% terhadap paduan aluminium ADC12

dengan ukuran 20 x 20 x 4 mm. Dari hasil penelitian yang dilakukan didapatkan

kekerasan rata-rata pada konsentrasi elektrolit 15% pada waktu 3, 5, dan 7 berturut

turut adalah 117, 119 dan 189 (VHN) sedangkan pada konsentrasi elektrolit 20%

pada waktu 3, 5, dan 7 berturut turut adalah 168, 106 dan 153 (VHN) dan pada

konsentrasi elektrolit 25% pada waktu 3, 5, dan 7 berturut turut adalah 168, 179 dan

166 (VHN). Dengan semakin bertambahnya tingginya konsentrasi asam sulfat pada

larutan elektrolit ternyata tidak menghasilkan peningkatan kekerasan yang

signifikan, konsentrasi yang menghasilkan nilai kekerasan dan ketahanan aus yang

paling tinggi adalah pada 15% H2SO4 + 6% H2C2O4.

Dari beberapa penelitian di atas dapat disimpulkan bahwa pengaruh

konsentrasi asam sulfat pada proses anodizing terhadap ketebalan lapisan oksida

dan kekerasan pada permukaan aluminium murni memiliki suatu besaran yang

optimum, dimana penggunaan konsentrasi yang terlalu besar justru akan

meluluhkan lapisan oksida yang telah terbentuk sedangkan pada konsentrasi yang

terlalu rendah larutan elektrolit tidak cukup untuk menghantarkan elektron sehingga

lapisan oksida yang terbentuk tidak terlalu tebal. Selain beberapa faktor diatas

pengaruh rapat arus, tegangan, konsentrasi elektrolit, dan jenis material yang

digunakan juga mempengaruhi karakteristik permukaan material yang dianodizing

dan di dieying.

2.2.Dasar Teori

2.2.1. Definisi Anodizing

Aluminum anodizing adalah proses pelapisan secara elektrokimia yang

mengkonversi aluminum menjadi aluminum oksida (Al2O3) pada permukaan

material yang akan dilapisi. Proses elektrolisis merupakan peristiwa

berlangsungnya reaksi kimia oleh arus listrik. Komponen yang terpenting dari

merupakan kutub negatif (sebagai penghantar benda kerja) dan anoda merupakan

kutub positif ( benda kerja).

Dari definisi tersebut diketahui bahwa prinsip dasar proses anodizing adalah

elekrolisis. Proses elektrolisis yang merupakan peristiwa berlangsungnya reaksi

kimia oleh arus listrik. Pada proses anodizing komponen yang terpenting dari

proses elektrolisis ini adalah elektroda dan elektrolit. Pada proses elektrolisis,

katoda merupakan kutub negatif (-) dan anoda merupakan kutub positif (+).

Karakteristik dalam lapisan anodizing menghasilkan suatu lapisan tipis

oksida yang baik terhadap logam dasarnya. Lapisan tersebut memiliki sifat-sifat

sebagai berikut :

1. Keras, mendekati kekerasan sapphire.

2. Transparan, dengan beberapa variasi warna.

3. Terintegrasi dengan baik pada logam dasarnya, dan tidak dapat mengelupas.

Sifat-sifat diatas merupakan keunggulan dari lapisan oksida pada proses anodizing.

2.2.2. Klasifikasi anodizing

Adapun klasifikasi yang ada dalam proses anodizing adalah sebagai berikut:

1. Elektroda

Elektroda adalah sebuah konduktor yang digunakan untuk bersentuhan dengan

bagian non-logam dari sebuah rangkaian listrik, ditemukan oleh Michael Faraday

dari bahasa yunani elektron. Pada percobaan anodizing ini, bagian anoda dan katoda

menggunakan jenis logam yang sama yaitu plat aluminium. Sebuah elektron dalam

sebuah sel elektrolis ditunjukan sebagai anoda atau katoda. Anoda ini didefinisikan

sebagai elektroda dimana elektron memasuki sel kemudian menimbulkan reduksi.

Setiap elektroda dapat menjadi sebuah anoda atau katoda tergantung voltase yang

diberikan kedalam sel tersebut. Sebuah elektroda bipolar adalah elektroda yang

berfungsi sebagai anoda dari sebuah sel elektrokimia dan katoda, bagi sel

Gambar.2.1 Elektroda pada proses anodic oxidation.

Sumber : Febriyanti (2011). 2. Elektrolit

Elektrolit adalah suatu senyawa yang dapat menghantarkan arus listrik apabila

dilarutkan kedalam larutan pelarut air. Elektrolit diklasifikasikan berdasarkan

kandungan ion H+. Elektrolit yang dapat menghantarkan arus listrik dengan baik

digolongkan kedalam elektrolit kuat, salah satunya adalah asam klorida (HCL),

asam sulfat (H2SO4), dan asam nitrat, (HNO3). Selain elektrolit kuat ada pula

golongan elektrolit lemah seperti asam cuka encer (CH3COOH), aluminium

hidroksida, kalium karbonat (CaCO3).

3. Elektrolisasi aluminium

Elektrolisa benda kerja yang berupa aluminium pada proses anodizing berlaku

sebagai anoda dengan dihubungkan pada kutub positif satu daya. Logam aluminium

akan berubah menjadi ion aluminium yang larut dalam larutan asam sesuai dengan

rumus :

Al (s) → Al3+(aq) +3e-...(2.1)

Jumlah zat yang bereaksi pada elektroda sel elektrolis berbanding lurus dengan

jumlah arus yang melalui sel tersebut, jika jumlah arus tertentu yang mengalir

melalui beberapa elektrolisis. Maka akan dihasilkan jumlah ekuivalen

masing-masing zat. Hukum Faraday ini dapat dinyatakan dalam bentuk persamaan berikut:

= �∙��∙� ... (2.2) Anoda

Dimana : n : jumlah zat (mol)

i : arus listrik (ampere)

F: tetapan Faraday (1 Faraday = 96485 coulomb/mol)

z : jumlah elektron yang ditransfer per ion

t : waktu (menit)

Mengingat, massa zat adalah perkalian massa atom (AR) dengan mol atom maka

dari persamaan diatas bisa dimodifikasi menjadi :

∙ �� =�∙ ��∙� ∙ ��... ...(2.3)

= �∙�∙���∙� ...(2.4)

� � =

�∙��

�∙�...(2.5)

Untuk aluminium,

� � =

� ∙ ,

∙ ...(2.6)

�

� = , ∙ − ∙ �... ...2.7)

Dimana m : massa (g/dm2)

t : waktu (menit)

i : kuat arus (Ampere)

2.2.3.Aluminium

Dalam penggunaan logam dibidang industri, aluminium merupakan logam

yang paling banyak digunakan setelah baja. Hal ini berarti dalam klasifikasi logam

industri. Aluminium logam yang sangat ringan, dengan berat jenis kurang lebih

sepertiga berat jenis baja atau paduan tembaga, yaitu 2.70 gr/cm.

Berbagai sifat aluminium antara lain :

a. Memiliki ketahanan yang baik terhadap larutan kimia, cuaca/udara, dan berbagai

gas, sehingga membantu ketahanan terhadap korosi.

b. Memiliki ketahanan yang baik terhadap larutan kimia, cuaca/udara, dan berbagai

gas, sehingga membantu ketahanan terhadap korosi.

c. Memiliki sifat reflektivitas yang sangat baik.

d. Konduktivitas panas dan listrik tinggi.

e. Memiliki sifat eleastisitas yang tinggi, sehingga material ini sering digunakan

dalam aplikasi yang melibatkan kondisi pembebanan kejut.

f. Biaya fabrikasi rendah.

g. Mudah ditempa dan dibentuk.

Aluminium sangat reaktif terhadap oksigen, dengan membentuk lapisan oksida

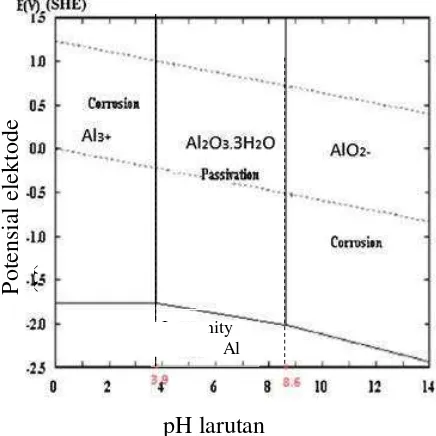

dipermukaannya. Proses oksidasi aluminium dapat dilihat pada Gambar 2.2

Gambar 2.2 Diagram porbeix aluminium Sumber : Bubbico (2015)

Hal ini terjadi secara alami karena pengaruh reaksi energi bebas yang cukup

tinggi untuk mengoksidasi permukaan aluminium. Lapisan oksida yang terbentuk

memiliki sifat yang lebih keras dari logam induk, dengan ketebalan antara 1-30 x

10-6 Inci sampai dengan 3 mikron. Selain dapat terbentuk secara alami, laipsan

oksida pada permukaan aluminium ini dapat juga dibentuk dengan proses

elektrokimia yaitu proses anodizing. Lapisan oksida yang dihasilkan melalui proses

ini memiliki ketebalan yang jauh lebih tinggi, lapisan oksida yang terbentuk dengan

proses anodizing akan memiliki nilai kekerasan yang lebih tinggi.

Salah satu produk aluminium yang banyak diproduksi dan digunakan dalam

proses anodizing belakangan ini adalah aluminium foil. Aluminium foil biasanya

adalah hampir murni aluminium, yaitu sekitar 92%-99.99% Al. Produk aluminium

foil dibuat dengan proses pengecoran yang dilanjutkan dengan rolling maupun

melalui proses continuous casting. Bila pada awalnya proses anodizing lebih

banyak diarahkan pada peningkatan nilai estetika dan nilai kekerasan dari material,

maka pada perkembangannya saat ini proses anodizing telah dikembangkan untuk

aplikasi pada bidang nanoteknologi. Penggunaan logam aluminium, terutama

aluminium foil yang memiliki komposisi hampir 100% Al, diupayakan untuk dapat

menjadi template material untuk diaplikasikan pada bidang nano teknologi, dan

pada akhirnya dapat dimanfaatkan pada industri pesawat terbang, semikonduktor,

dan mikro elektronik (Hutasoit, 2008).

2.2.4 Aluminium murni (seri 1XXX)

Alumunium murni didapat dalam keadaan cair melalui proses elektrolisa, yang

umumnya mencapai kemurnian 99,85% berat. Namun, bila dilakukan proses

elektrolisa lebih lanjut, maka akan didapatkan alumunium dengan kemurnian

99,99% yaitu dicapai bahan dengan angka sembilannya empat.

Ketahanan korosi berubah menurut kemurnian, pada umumnya untuk

kemurnian 99.0% atau diatasnya dapat dipergunakan di udara dalam jangka waktu

bertahun-tahun. Hantaran listrik Al, kira-kira 65% dari hantaran listrik tembaga,

tetapi massa jenisnya kurang lebih sepertiga dari tembaga sehingga memungkinkan

untuk memperluas penampangnya. Oleh karena itu, dapat dipergunakan untuk

kabel dan dalam berbagai bentuk. Misalnya sebagai lembaran tipis (foil). Dalam hal

memerlukan reflektifitas yang tinggi juga untuk kodensor elektrolitik dipergunakan

Al dengan angka Sembilan empat. (Udayana, 2012)

Tabel 2.1. komposisi aluminium seri 1XXX.

Designati

Sumber: The Aluminium Association. (2015).

2.2.5 Proses Anodizing

Anodizing atau oksida anodik merupakan proses elektrolisasi yang dilakukan

untuk menghasilkan lapsian oksida yang lebih tebal daripada lapisan oksida yang

terbentuk secara alami. Ketahanan terhadap korosi pada lingkungan akan diperoleh

jika proses anodisasi berhasil dilakukan dengan tepat. Secara umum, anodisasi

merupakan proses konversi coating pada permukaan logam aluminium dan

paduannya untuk menjadi lapisan porous aluminium oksida (Al2O3).

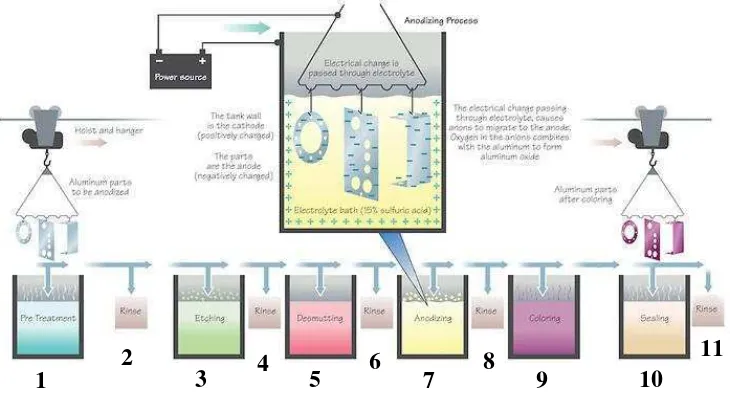

Gambar 2.3 Tahapan proses anodizing

Sumber : MitroArt.com (2016)

Keterangan gambar 2.3

1. Cleaning

Proses cleaning adalah proses pembersihan benda kerja aluminium dengan

menggunakan larutan detergen murni untuk menghilangkan kotoran-kotaran

yang menempel pada aluminium sebelum dilakukan proses etching. Detergen

murni natrium carbonat (Na2CO3) dengan konsentrasi larutan yang digunakan

5 gr/liter.

2. Rinsing cleaning

Proses rinsing cleaning adalah proses pembersihan benda kerja aluminium

setelah proses cleaning dengan menggunakan air RO dari bahan kimia yang

menempel pada permukaan aluminium sebelum dilakukan proses etching,

sehingga tidak mengganggu proses berikutnya.

3. Etching

Etching (etsa) adalah proses menghilangkan lapisan oksida pada permukaan

aluminium yang tidak dapat dihilangkan dengan proses sebelumnya baik itu

proses cleaning atau rinsing. Selain itu, proses ini untuk memperoleh

permukaan benda kerja yang lebih rata dan halus dengan menggunakan bahan

soda api (NaOH) konsentrasi 100 gr/liter. 2

3 4 5 6 7 8 9 10

1

4. Rinsing Etching

Proses rinsing Etching adalah proses pembersihan benda kerja aluminium

setelah proses Etching dengan menggunakan air RO dari bahan kimia yang

menempel pada permukaan aluminium sebelum dilakukan proses desmut,

sehingga tidak mengganggu proses berikutnya.

5. Desmut

Proses desmut adalah suatu proses yang berfungsi sebagai pembersihan

bercak-bercak hitam yang diakibatkan oleh proses etching. Larutan yang dipakai

adalah Campuran dari asam phospat (H PO ) 75% ditambah asam sulfat

(H SO ) 15% dan asam nitrat (HNO )10%.

6. Rinsing Desmut

Proses rinsing Desmut adalah proses pembersihan benda kerja aluminium

setelah proses Desmut dengan menggunakan air RO dari bahan kimia yang

menempel pada permukaan aluminium sebelum dilakukan proses anodizing,

sehingga tidak mengganggu proses berikutnya.

7. Anodizing

Proses anodidic oxidation adalah proses pelapisan secara elektrokimia yang

merubah aluminium menjadi aluminium oksida dengan proses elektrolisis,

larutan yang digunakan asam sulfat dengan konsentrasi 400 ml/liter. Logam

atau benda kerja dipasang pada anoda (+) dan sebagai katoda (-) dapat

menggunakan lembaran Pb atau aluminium dan karbon. Rangkaian pada proses

18 Gambar 2.4 Rangkaian pada proses anodic oxidation

Logam aluminium atau benda kerja pada larutan elektrolit anodic oxidation sebagai

anoda sehingga logam inilah yang akan teroksidasi.

Persamaan reaksi yang terjadi pada anoda sebagai berikut :

Al(s) → Al3+ (aq) + 3e-.........(2.8)

Atom atom yang terdapat pada aluminium akan teroksidasi menjadi ion-ion

yang larut larutan asam sulfat (H2SO4). Hal ini membuat permukaan logam

aluminium menjadi berlubang membentuk pori-pori. (Groves, G.) Sedangkan

katoda terjadi reaksi sebagai berikut :

2H + (aq) + 2e-→ H2 (g)...(2.9)

8. Rinsing anodizing

Proses rinsing anodizing adalah proses pembersihan benda kerja aluminium

setelah proses anodizing dengan menggunakan air RO dari bahan kimia yang

menempel pada permukaan aluminium sebelum dilakukan proses coloring,

sehingga tidak mengganggu proses berikutnya.

9. Coloring/dieying

Proses pewarnaan berfungsi sebagai pemberian warna pada pori-pori lapisan

oksida yang terbentuk setelah anodic oxidation, sehingga dihasilkan tampilan

warna yang menarik pada lapisan oksida aluminium. Pewarna yang digunakan

adalah pewarna khusus anodizing dengan konsentrasi larutan 5 gr/liter.

10. Sealing

Proses sealing berfungsi menutup pori-pori lapisan oksida yang dihasilkan dari

proses anodic oxidation yang masih terbuka. Lapisan yang telah ditutup dengan

proses sealing untuk mencegah pewarna keluar dari pori-pori lapisan oksida

atau pudar, pada proses sealing larutan yang digunakan adalah asam asetat

dengan konsentrasi 5 gr/liter. Setelah dilakukan proses sealing, maka struktur

11. Rinsing sealing

Proses rinsing sealing adalah proses pembersihan benda kerja aluminium

setelah proses sealing dengan menggunakan air RO dari bahan kimia yang

menempel pada permukaan aluminium, sehingga tidak ada sisa bahan kimia

yang menempel pada permukaan aliminium.

Proses anodizing memiliki beberapa tujuan, antara lain :

1. Meningkatkan ketahanan korosi.

Dari proses anodisasi, lapisan oksida yang terbentuk pada permukaan logam

tahan terhadap korosi dan mampu menahan serangan atmosfer serta air garam.

Lapisan oksida melindungi logam yang ada dibawahnya dengan bertindak

sebagai penghalang (barrier) dari serangan lingkungan yang korosif.

2. Meningkatkan sifat asdhesif.

Lapisan ini hasil proses anodisasi yang menggunakan asam phosfor dan kromat

dapat meningkatkan kekuatan ikatan dan ketangguhan, biasanya digunakan

pada industri pesawat terbang.

3. Meningkatkan ketahanan aus (wear resistanct).

Proses hard anodizing dapat menghasilkan lapisan setebal 25-100 mikron.

Lapisan tersebut, dengan kekerasan inheren aluminium oksida yang

sedemikian cukup tebal dapat digunakan untuk aplikasi dibawah kondisi

ketahanan abrasi. Dimana lapisan oksida (Al2O3) ini memiliki nilai kekerasan

yang cukup tinggi (sebanding dengan sapphire) atau paling keras setelah intan.

4. Isolator listrik

Lapisan oksida memiliki resistivitas yang tinggi khususnya lapisan oksida yang

porinya tertutup.

5. Dapat menempel pada proses plating selanjutnya.

Pori dari lapisan anodik oksida mendukung proses elektroplatting, kebanyakan

asam yang digunakan apabila ingin melakukan pelapisan lanjutan adalah asam

6. Aplikasi dekorasi.

Pada permukaan logam, lapisan oksida yang terbentuk mimiliki tampilan yang

mengkilau, dimana pada aluminuim tampilan oksida yang alami sangat

diinginkan. Selain itu, lapisan oksida yang dihasilkan dapat diberi warna

dengan metode yang berbeda. Pewarnaan organik akan diserap pada lapisan

pori untuk menghasilkan warna tertentu dan pigmen mineral yang mengendap

di dalam pori akan menghasilkan warna yang stabil.

2.2.6 Konsentrasi Elektrolit pada Proses anodizing

Umumnya larutan elektrolit yang digunakan dalam proses anodizing adalah

asam sulfat dan asam kromat, namun beberapa jenis asam lain seperti asam oksalat,

asam phospat, dan sulphosalicylic acid juga dapat digunakan untuk proses

anodizing. Peningkatan konsentrasi dalam hubungannya dengan karakteristik

lapisan, mempengaruhi kehilangan logam (metal loss) yang terjadi pada proses

anodizing. Peningkatan konsentrasi yang lebih akan mengakibatkan terjadinya

pelarutan lapisan film, untuk itu konsentrasi perlu diatur dengan tepat agar

menghasilkan lapisan film yang optimal. Grafik konsentrasi elektrolit terhadap

ketebalan lapisan oksida dapat ditunjukan pada Gambar 2.5.

Gambar 2.5 Grafik waktu pencelupan anodizing terhadap berat lapisan oksida yang terbentuk dengan variasi konsentrasi elektrolit.

2.2.7 Pembentukan Lapisan Oksida

Lapisan hasil anodizing memiliki struktur yang berbeda dari lapisan oksida

yang terbentuk secara alami, dimana lapisannya memiliki struktur pilar hexagonal

berpori yang memiliki karakteristik yang unik sehingga meningkatkan sifat

mekanis permukaan aluminium. Secara umum lapisan oksida hasil dari proses

Anodizing memiliki karakteristik sebagai berikut:

1. Keras, Aluminium (Al2O3) memiliki kekerasan sebanding dengan sapphire

2. Insulatif dan tahan terhadap beban

3. Transparan

4. Tidak ada serpihan

Lapisan oksida yang terbentuk dari proses ini akan meningkatkan katahanan

abrasif, kemampuan insolator electric logam, serta kemampuan untuk menyerap

zat pewarna untuk menghasilkan variasi tampilan warna pada permukaan hasil

anodisasi. Aluminium serta paduan-paduannya mempunyai sifat tahan terhadap

korosi karena adanya lapisan oksida protektif. Tebal dari lapisan oksida sekitar

0,005-0,01 μm, atau 0,1-0,4x10-6 inch atau 0,25-1x10-2 mikron. Struktur lapisan

aluminium oksida ditunjukkan pada Gambar 2.6.

Gambar 2.6 a) Struktur pori pada lapisan hasil anodizing, b) penampang lapisan oksida.

Sumber : Juhl (2005)

Cell wall

Unit Cell

Pore

Porus Layer

Barrier Layer

Terbentuknya lapisan oksida pada permukaan logam yang dianodisasi

bergantung pada jenis elektrolit yang digunakan, lapisan dasar oksida (barrier type

oxide film) dan lapisan pori oksida (porous oxide film) dapat terbentuk selama

proses anodisasi. Lapisan oksida yang dihasilkan mempunyai struktur yang porous

atau berpori dengan bentuk strukturnya heksagonal, dengan pori yang terdapat di

tengah. Seperti ditunjukkan pada Gambar 2.7.

Gambar 2.7 Skema lapisan pori hasil anodisasi Sumber : Sipayung. (2008)

Lapisan dasar merupakan lapisan yang tipis dan padat, yang berfungsi sebagai

lapisan antara lapisan pori dan logam dasar (base metal). Lapisan tersebut memiliki

sifat yang melindungi dari korosi lebih lanjut dan tahan terhadap arus listrik.

Struktur berpori yang timbul pada lapisan oksida merupakan hasil dari

kesetimbangan antara reaksi pembentukan dari pelarutan lapisan oksida. Pada

awalnya lapisan pori yang terbentuk selinder memanjang namun karena kemudian

bersinggungan dengan oksida-oksida lainnya yang berada disisi-sisinya, maka

lapisan oksida tersebut bertransformasi menjadi bentuk saluran heksagonal yang

memanjang.

Proses pembentukan lapisan oksida dapat dipelajari dengan memperhatikan

dan mengamati perubahan arus pada tegangan anodisasi yang tetap atau perubahan

tegangan pada arus tetap. Proses pembentukan lapisan oksida dapat dibagi dalam 4

tahapan, antara lain:

1. Penambahan barrier layer yang ditandai dengan penurunan arus yang

akibat adanya reaksi oksidasi pada permukaan logam. Akibat adanya

penebalan maka hambatan yang ditimbulkan menjadi lebih besar. Hal itulah

yang menimbulkan penurunan arus selama pembentukan barrier layer.

2. Setelah barrier layer menebal, mulai muncul benih-benih pori dekat batas

antara oksida dan larutan. Pada tahapan ini terjadi penurunan arus pada sistem

dan akan mencapai titik minimum saat tahapan ini berhenti.

3. Inisiasi pori yang terbentuk menjadi awal pembentukan struktur oksida berpori.

Bentuk pori pada tahapan ini tidak sempurna dan terjadi peningkatan arus yang

mengalir pada sistem.

4. Arus yang mengalir pada sistem akan terus meningkat dengan semakin

sempurnanya morfologi lapisan oksida. Peningkatan ini terjadi hingga pada

suatu saat arus yang mengalir akan konstan saat struktur berpori telah terbentuk

sempurna. Seperti ditunjukkan pada Gambar 2.8.

Gambar 2.8 Tegangan dan arus yang terjadi pada pembentukan lapisan oksida

anodizing

Sumber : Yerokhin (2010).

Keterangan gambar

1. Pembentukan barrier layer

2. Awal pembentukan pori-pori.

3. Pori terbentuk dan

berkembang.

4. Pori yang terbentuk semakin

2.2.8 Sifat Penerapan Anodizing

Anodizing dilaksanakan dengan berbagai alasan serta tujuan tertentu, dimana

untuk menyesuaikan dengan kebutuhan yang diinginkan. Adapun dengan

pemakaian anodizing mempunyai maksud untuk memperbaiki sifat ataupun

penerapan, yaitu diantaranya:

1. Meningkatkan ketahanan korosi.

2. Meningkatkan adhesi cat.

4. Memperbaiki penampilan dekoratif.

5. Menghasilkan isolasi listrik/non konduktor.

6. Meningkatkan ketahanan abrasi.

Dengan anodizing lapisan pelindung dipertebal sehingga dapat digunakan di

luar rumah misalnya untuk pemakaian di laut, mobil, keperluan arsitektur, jendela,

gerbang toko, dan sebagainya. Aluminium yang di anodizing juga mempermudah

dan memperkuat pengecatan, termasuk untuk penggunaan-penggunaan kritis dalam

kedirgantaraan, misalnya baling-baling helikopter, torpedo dan sebagainya.

Aluminium di-anodizing dalam elektrolit sulfat menghasilkan lapisan

konduktif yang memperkuat rekatan plating berikutnya. Bila pemilihan alloy,

sistem serta prosedur anodizingnya tepat, produk aluminium dapat beraneka

penampilan permukaan, cerah atau buram, berarah atau tidak teksturnya, kombinasi

warnanya. Perhiasan alat olahraga, komponen bangunan, keperluan dapur dan

rumah tangga sampai papan nama dapat memanfaatkannya.

Untuk pengisolasi listrik, anodizing aluminium dapat menahan tegangan 40

volt tiap mikron serta tahan suhu tinggi tanpa hangus, maka baik untuk trafo dan

keperluan alat-alat listrik lainnya. Industri otomotif dan konstruksi merupakan

26

Untuk memperjelas tahapan-tahapan penelitian anodizing yang akan

dilakukan dibuat diagram alir proses anodizing, yang ditunjukkan pada gambar 3.1

`0

Gambar 3.1 Diagram Alir Penelitian

Mulai

Proses Anodizing Aluminium: Kuat Arus 3 A, Tegangan 18 volt

Variasi Kosentrasi Larutan anodiz 30% H2SO4 + 70% Air RO, 40% H2SO4

+ 60% Air RO, 50% H2SO4 + 50% Air RO suhu ruangan ± 25-45°C

Waktu Anodizing Aluminium 10 menit

3.2. Perencanaan Percobaan

Jumlah sampel untuk uji ketebalan lapisan oksida, struktur makro

permukaan dan kekerasan mikro vickers permukaan adalah 9 buah spesimen.

Dimana 9 buah spesiman tersebut masing-masing spesimen dipotong menjadi 2

bagian. Jumlah sampel bahan untuk pengujian tersebut adalah dengan mengambil

masing–masing dua spesimen dari proses anodizing dengan variasi konsentrasi

larutan anodiz.

3.2.1. Alat dan Bahan Penelitian 3.2.1.1. Alat Penelitian

Adapun peralatan yang digunakan pada penelitian ini, yaitu:

1. Power Supply

Power supply DC adalah alat yang digunakan untuk menghasilkan arus dan

tegangan searah. Besarnya arus DC yang dialirkan dapat diukur dengan

menggunakan Amperemeter sedangkan untuk mengukur besarnya tegangan DC

digunakan Voltmeter. Pada penelitian ini menggunakan power supply yang arus dan

tegangannya dapat diatur secara manual. Besarnya arus dan tegangan DC yang

dialirkan sesuaikan dengan kondisi operasi yang dibutuhkan agar proses anodizing

dapat berlangsung dengan baik. Jenis power supply DC yang digunakan adalah

merk ZHIAOXIN, seri RXN-305D dengan kapasitas 0-5 Ampere dan 0-32 Volt.

Dapatditunjukan pada Gambar 3.2.

2. Kabel Penghubung

Kabel penghubung ini berfungsi untuk menghubungkan arus pada proses

anodizing, kabel penghubung arus terdiri dari 2 bagian, yaitu kabel penghubung

arus positif sebagai anoda dan kabel penghubung arus negatif sebagai katoda. Kabel

penghubung arus proses anodizing dapatditunjukkan pada Gambar 3.3.

Gambar 3.3 Kabel Penghubung

3. Bak Plastik

Bak plastikyang digunakan adalah berfungsi sebagai tempat larutan bahan

kimia yang digunakan dalam proses cleaning, etching, desmut, anodizing, dieying,

sealing dan sebagai tempat pencucian atau pembilasan spesimen aluminium setelah

tahapan masing-masing proses (Rinsing). Bak plastik yang berukuran besar dengan

volume 6550 ml berjulmah 6 buah dan yang kecil dengan volume 1900 ml

berjumlah 5 buah. Dapat ditunjukkan pada Gambar 3.4.

4. Thermometer

Alat ini digunakan untuk mengukur suhu ruangan bak plastik larutan

elektrolit pada proses desmut, anodizing, dieying dan sealing selama

berlangsungnya proses. Pada termometer ini mempunyai ukuran -10°C – 110°C.

Yang ditunjukan pada Gambar 3.5.

Gambar 3.5 Thermometer

5. Gelas Ukur Plastik

Digunakan untuk mengukur konsentrasi dan takaran campuran larutan

elektrolit pada proses cleaning, etching, desmut, anodizing, dieying dan sealing.

Gelas ukur yang digunakan dalam penelitian ini yaitu berkapasitas 1000 ml, dan

dapat ditunjukan pada Gambar 3.6.

Gambar 3.6 Gelas Ukur Plastik

6. Stopwatch

Stopwatch berfungsi untuk mengukur lamanya waktu proses pengamplasan,

cleaning, etching, desmut, anodizing, dieying dan sealing. Adapun stopwatch yang

Gambar 3.7Stopwatch

7. Timbangan Digital

Timbangan digital digunakan untuk menimbang berat bahan kimia soda api

(NaOH) dan bahan pewarna yang akan digunakan dalam proses anodizing.

Timbangan digital yang digunakan yaitu merk SCOUT PRO, model SP 602,

berkapasitas berat 0,001-400 gram, dan penimbangan dilakukan dilaboratorium

Fakultas Pertanian, Universitas Muhammadiyah Yogyakarta. Dapat tunjukan pada

Gambar 3.8.

Gambar 3.8 Timbangan Digital

8. Alat Uji Foto Makro

Alat uji foto mikro berfungsi untuk mengetahui struktur makro pada

aluminium 1XXX setelah proses anodizing dan dieying. Jenis alat uji yang

digunakan adalah mikroskop dengan Zoom Stereo, model SZ 4045 TR, SZ 6045 TR,

SZ 1145 TR dengan kekuatan rasio pembesaran 0.67x - 4x, 1x – 6.3x, dan 1.8x –

Mesin Sekolah Vokasi, Universitas Gadjah Mada, yang ditunjukan pada Gambar

3.9.

Gambar 3.9 Alat Uji Foto Makro

9. Alat Uji Foto Mikro

Alat uji foto mikro berfungsi untuk mengetahui struktur mikro ketebalan

lapisan oksida pada aluminium 1XXX setelah proses anodizing dan dieying. Jenis

alat uji ini adalah merk OLYMPUS, model PME3 311U/313UN/323UN. Pengujian

dilakukan dilaboratorium Bahan Teknik Program Diploma Teknik Mesin Sekolah

Vokasi, Universitas Gadjah Mada, yang ditunjukan pada Gambar 3.10.

10. Alat Uji Kekerasan Mikro Vickers

Alat uji kekerasan mikro vickers berfungsi untuk mengetahui kekerasan

mikro setelah proses anodizing dan dieying. Jenis alat uji ini adalah merk

SHIMADZU CORPORATION, model HMV-M Ref MT 1006000. Pengujian

dilakukan dilaboratorium Bahan Teknik Program Diploma Teknik Mesin Sekolah

Vokasi, Universitas Gadjah Mada Adapun alat tersebut dapat ditunjukan pada

Gambar 3.11.

Gambar 3.11 Alat Uji Kekerasan

11. Alat Bantu Lainnya

a. Klem Pean Lurus

Klem pean lurus digunakan untuk mempermudah meletakkan dan

mengambil spesimen pada setiap proses dengan menjepit spesimen yang

berada pada larutan anodizing. Alat ini berbahan dasar stainless stell,

memiliki penjepit dengan panjang 5cm dan panjang keseluruhan 18cm.

Yang ditunjukan pada Gambar 3.12.

b. Tang

Digunakan untuk memotong dan menjepit plat alumunium serta alat bantu

lainya, yang dapat dilihat pada Gambar 3.13.

Gambar 3.13 Tang

c. Dudukan Plat Aluminium

Dudukan plat aluminium berfungsi untuk meletakan kabel

penghubung anoda pada proses anodizing agar posisi spesimen tetap

konstan dan tidak berubah-ubah. Yang ditunjukan pada Gambar 3.14.

Gambar 3.14 Dudukan Plat Aluminium d. Penjepit Buaya

Penjepit buaya digunakan untuk menjepit kabel penghubung anoda

pada proses anodizing agar posisi kabel penghubung tetap konstan dan

tidak berubah-ubah. Penjepit buaya dapat ditunjukan pada Gambar 3.15.

e. Sarung Tangan

Sarung tangan digunakan untuk melindungi tangan dari larutan

bahan kimia pada setiap proses. Dan dapat ditunjukan pada Gambar 3.16.

Gambar 3.16 Sarung Tangan

f. Respirator

Respirator digunakan untuk melindungi pernapasan dari gas-gas

yang ditimbulkan oleh bahan-bahan kimia pada setiap proses berlangsung.

Jenis respirator yang digunakan adalah half mask respirator dengan double

filter. Masing-masing slot filter menggunakan filter seri RC 206 yang

berfungsi sebagai penyaring gas dan debu selama proses anodizing Gambar

respirator dan filter ditunjukan pada Gambar 3.17.

Gambar 3.17Respirator dan filter

g. Mistar Baja

Mistar baja digunakan untuk mengukur lembaran plat aluminium

sebelum dipotong menjadi spesimen. Mistar baja yang digunakan dapat

Gambar 3.18 Mistar Baja

h. Amplas

Amplas digunakan untuk meratakan dan menghaluskan permukaan

benda kerja sebelum dianodizing. Amplas yang digunakan adalah merk

SIKERS seri P1000, P2000, dan merk SLG seri C5000. Ditunjukan pada

Gambar 3.19.

Gambar 3.19 Amplas i. Alat Tulis

Alat tulis digunakan untuk mencatat data yang diperoleh selama

proses anodizing berlangsung. Yang ditunjukan pada Gambar 3.20.

Gambar 3.20 Alat Tulis

j. Kamera

Kamera berfungsi sebagai dokumentasi untuk pengambilan gambar pada

Gambar 3.21 Kamera

k. Gerinda Tangan

Gerinda tangan digunakan untuk memotong lembaran plat

aluminium menjadi spesimen yang sebelumnya sudah ditandai dengan

mistar baja dan memolish permukaan spesimen. Gerinda tangan yang

digunakan adalah gerinda merk MODERN seri M-2350B dengan kecepatan

putar 12000 rpm. Ditunjukan pada Gambar 3.22.

Gambar 3.22 Gerinda Tangan

3.2.1.2. Bahan Penelitian

Adapun bahan yang digunakan pada penelitian ini yaitu menggunakan

bahan kimia, diantaranya yaitu:

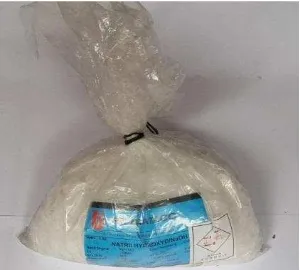

1. Asam Sulfat (H2SO4)

Fungsi dari cairan asam sulfat (H2SO4) ini adalah sebagai larutan elektrolit

pada proses anodizing yang mengubah permukaan aluminium menjadi aluminium

oksida. Asam sulfat yang digunakan adalah asam sulfat teknis dengan konsentrasi

proses anodic oxidation adalah bahan kimia supliyer dari MULTI KIMIA, dapat

ditunjukkan padaGambar 3.23.

Gambar 3.23 Asam Sulfat (H2SO4)

2. Phosporic Acid (H3PO4)

Phosporic acid digunakan sebagai larutan elektrolit pada campuran larutan

desmut dan phosphoric acid yang digunakan pada proses desmut ini adalah

phosphoric acid teknis, produk dari PT. BRATACO. Gambar Phosporic Acid dapat

ditunjukan pada Gambar 3.24.

3. Asam Cuka/Asam Asetat (CH3CO2H)

Larutan bahan ini sebagai larutan desmut dan sealing, pada proses sealing

ini dilakukan setelah proses pewarnaan anodic oxidation selesai. Proses sealing

merupakan tahap paling akhir dalam anodizing, yang bertujuan untuk

meningkatkan ketahanan korosi lapisan oksida yang terbentuk pada permukaan

aluminium dan menahan pewarna agar tetap berada dalam pori-pori. Larutan asam

cuka yang digunakan dengan konsentrasi (50 gr/liter) air RO (Reverse Osmosis).

Dan bahan ini adalah produk dari PT. BRATACO, seperti yang ditunjukan pada

Gambar 3.25.

Gambar 3.25 Asam Cuka/Asam Asetat (CH3CO2H

4. Larutan Desmut

Larutan ini berfungsi sebagai larutan pengkilap (Bright deep). Komposisi

pada larutan desmutt adalah campuran dari larutan phosphoric acid (H PO ) 75%

ditambah asam sulfat (H SO ) 15% dan ditambah asam cuka (CH3CO2H) 10%.

Gambar 3.26 Larutan Desmut

5. Soda Api (NaOH)

Fungsi dari soda api (NaOH)ini digunakan sebagai larutan etching, bahan

ini berbentuk padat dengan konsentrasi (100 gr/liter) air RO (Reverse Osmosis).

Bahan ini adalah produk dari PT. BRATACO, seperti yang ditunjukan pada

Gambar 3.27.

Gambar 3.27 Soda Api (NaOH)

6. Deterjen Murni/Natrium Karbonat (Na2CO3)

Detergen murni atau nama lainnya adalah natrium karbonat (Na2CO3) yang

berbentuk serbuk putih, dengan konsentrasi (10 gr/liter) air RO (Reverse Osmosis).

Detergen murni digunakan sebagai cairan cleaning, sebagai penghilang minyak dan

bersih. Bahan ini adalah produk dari PT. BRATACO. Dapat ditunjukkan pada

Gambar 3.28.

Gambar 3.28 Deterjen Murni/Natrium Karbonat (Na2CO3)

7. Pewarna Anodizing

Pewarna anodizing digunakan pada proses dieying, larutan ini berfungsi

sebagai proses pewarnaan pada pori-pori lapisan oksida yang terbentuk setelah

proses anodizing dengan konsentrasi yang digunakan (20 gr/liter) air RO (Reverse

Osmosis). Pewarna anodizing ini adalah produk dari U.D AMIR MAHMUD.

http//:www.amirmahmudblogspot.com, dapat ditunjukan pada Gambar 3.29.

Gambar 3.29 Pewarna Anodizing

8. Air RO (Reverse Osmosis)

Air RO (Reverse Osmosis) berfungsi untuk menurunkan kadar kadungan

elektrolit dari asam sulfat pada proses anodizing. Selain berfungsi sebagai

berfungsi sebagai campuran larutan seperti pada larutan cleaning, etching, sealing

dan dieying, yang ditunjukkan pada Gambar 3.30.

Gambar 3.30 Air RO (Reverse Osmosis)

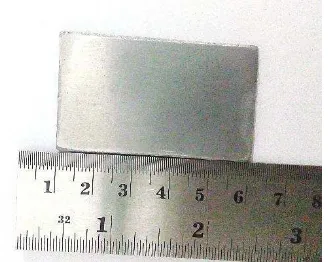

9. Spesimen

Spesimen yang dipakai pada penelitian ini adalah logam plat aluminium seri

1XXX dengan dimensi panjang 50 mm, lebar 30 mm, tebal 2,8 mm. Adapun

spesimen logam plat aluminium dapat ditunjukan pada Gambar 3.31.

10. Plat Aluminium Penghantar

Plat aluminium penghantar ini dipakai sebagai katoda (-) pada proses anodic

oxidation. Dimensi dari plat aluminium penghantar yaitu panjang 130 mm, lebar

130 mm, tebal 2,8 mm. Seperti yang ditunjukan pada Gambar 3.32.

Gambar 3.32 Plat Aluminium Penghantar

3.3. Pelaksanaan Penelitian

3.3.1. Tahapan-tahapan proses anodizing aluminium.

Tahapan-tahapan yang dilakukan pada proses anodizing aluminium

diantaranya adalah:

1. Proses Pengamplasan

Proses pengamplasan ini bertujuan untuk menhilangkan kotoran-kotoran

yang menempel pada permukaan logam aluminium. Proses pengamplasanini yaitu

menggunakan amplas logam seri P1000, P2000, dan C5000. Proses ini dilakukan

secara manual, dengan mengurutkan pengamplasan dari seri P1000, P2000, sampai

C5000. Setelah proses pengamplasan selesai kemudian spesimen dirinsing dalam