ANALISIS PENGARUH TEMPERATUR TERHADAP DEGRADASI GRAFIT OLEH AIR INGRESS PADA TERAS

RGTT200K.

Sumijanto

Pusat Teknologi Reaktor Dan Keselamatan Nuklir – BATAN Kawasan PUSPIPTEK Gd 80 Serpong Tangsel 15310

Tlp: 021 7650912, email:sumijanto52@gmail.com

ABSTRAK

ANALISIS PENGARUH TEMPERATUR TERHADAP DEGRADASI GRAFIT OLEH AIR INGRESS PADA TERAS RGTT200K. Air ingress adalah peristiwa masuknya udara kedalam sistem pendingin RGTT200K yang dapat menyebabkan degradasi kekuatan mekanik struktur grafit pada teras reaktor. Dalam desain konseptual RGTT200K peristiwa tersebut perlu dipertimbangkan. Temperatur mempunyai peran penting dalam interaksi antara air ingress dan grafit. Dalam makalah ini dianalisis pengaruh temperatur terhadap oksidasi grafit oleh air ingress pada teras RGTT200K. Tujuan penelitian ini adalah untuk mengetahui pengaruh temperatur terhadap oksidasi grafit guna menentukan langkah remedial yang harus diterapkan sejak desain konseptual RGTT200K. Analisis dilakukan menggunakan perangkat lunak SuperPro Designer dengan asumsi laju alir massa pendingin reaktor 120 kg per jam, dan grafit (C) 120 kg per jam, air ingress 0,006 kg per jam yang setara dengan oksigen 0,001 kg per jam, variasi temperatur dari 300 0C hingga 1000 0C. Hasil analisis menunjukkan bahwa pada rentang temperatur 300 0C hingga 330 0C belum terjadi degradasi grafit. Pada rentang temperatur 330 0C hingga 340 0C terjadi peningkatan degradasi grafit dari 0,000 kg per jam hingga 0,001 kg per jam.

Pada rentang temperatur 340 0C hingga 1000 0C interaksi air ingress telah sempurna dengan laju degradasi grafit sebesar 0,001 kg per jam. Laju pertumbuhan gas pengotor CO dalam pendingin reaktor sebesar 0,002 kg per jam. Selama 10 tahun operasi RGTT200K kekuatan mekanik grafit bahan bakar bola terdegradasi sebesar 2,88 %.

Kata Kunci : Air ingress, temperatur, oksidasi grafit, RGTT200K.

ABSTRACT

ANALYSIS OF THE EFFECT OF TEMPERATURE ON GRAPHITE DEGRADATION BY AIR INGRESS TO CORE RGTT200K. Air ingress is the inclusion of events RGTT200K air into the cooling system which can cause degradation of the strenght structure of the graphite in the reactor core.

In the conceptual design RGTT200K events need to be considered. Temperature has an important role in the interaction between oxygen and graphite. In this paper analyzed the effect of temperature on graphite oxidation by air ingress on the core RGTT200K. The purpose of this study was to determine effect temperature on graphite oxidation to determine remedial since conceptual design RGTT200K.

Analyses were performed using the software SuperPro Designer with assuming the coolant mass flow rate of 120 kg per hour, graphite (C) 120 kg per hour,air ingress 0,006 kg per hour is equivalent to 0,001 kg per hour of oxygen, temperature variation from 300 0C to 1000 0C. The analysis showed that in the temperature range 300 0C to 330 0C graphite degradation has not occurred. The temperature range from 330 0C to 340 0C graphite increased degradation of 0,000 kg / hr to 0,001 kg / hour. The temperature range from 340 0C to 1000 0C air ingress has perfect interaction with graphite degradation rate of 0.001 kg / hour. The growth rate of CO gas in the reactor coolant impurity of 0.002 kg / hour. During 10 years of operation RGTT200K mechanical strenght of grafit fuel ball degraded by 2.88%.

Keywords: Airr ingress, temperature, oxidation of graphite, RGTT200K.

1. PENDAHULUAN

RGTT200K adalah reaktor berpendingin gas helium temperatur tinggi berdaya 200 MW termal kogenerasi berbasis HTGR (High Temperature Gas cooled Reactor) yang dikembangkan Pusat Teknologi Reaktor dan Keselamatan Nuklir (PTRKN)-BATAN untuk berkontribusi dalam pemenuhan energi di Indonesia kedepan [1].

Grafit secara neutronik mempunyai peran inherent safety (keselamatan melekat) dalam RGTT200K terutama jika terjadi kenaikan temperatur pada teras reaktor. Selain itu, secara kimiawi grafit relatif inert, sangat konduktif terhadap termal, mempunyai kapasitas panas yang tinggi, mudah dibentuk dan memiliki sifat mekanik yang baik di temperatur tinggi[2]. Oleh karenanya komponen utama teras RGTT200K seperti moderator dan reflektor neutron, kelongsong elemen bahan bakar, serta struktur bagian dalam teras didesain menggunakan bahan grafit.

Pada penelitian sebelumnya telah dilakukan analisis pengaruh temperatur terhadap karakteristika oksidasi grafit oleh water ingress pada teras RGTT200K.[3]. Hasil analisis menunjukkan bahwa temperatur mempunyai peran penting dalam oksidasi grafit oleh water ingress, dimana pada rentang temperatur mulai dari 500 C sampai 1000 C interaksi water ingress dengan grafit mempunyai laju degradasi grafit sebesar 0,004 kg/jam.

Sebagai tindak lanjut maka pada makalah ini dianalisia pengaruh temperatur terhadap degradasi grafit oleh air ingress pada teras RGTT200K.

Air ingress adalah peristiwa masuknya udara kedalam sistem pendingin RGTT200K akibat dari kebocoran atau pecahnya pipa penukar panas, sehingga korosi komponen utama teras seperti elemen bahan bakar, moderator dan reflektor neutron tidak bisa dihindari. Korosi atau oksidasi grafit dapat menyebabkan degradasi kekuatan mekanik komponen, struktur, dan sistem teras reaktor yang pada akhirnya dapat terjadi pelepasan produk fisi, mempersingkat umur operasi, serta meningkatkan biaya operasi [4][5]. Oleh karenanya maka dalam desain konseptual RGTT200K, peristiwa air ingress tersebut perlu dipertimbangkan. Temperatur adalah salah satu faktor penting dalam proses oksidasi yang mempunyai peran dalam proses degradasi grafit akibat berinteraksi dengan air ingress.

Tujuan dari penelitian ini adalah untuk mengetahui pengaruh temperatur terhadap

oksidasi grafit guna menentukan langkah remedial yang harus diterapkan sejak desain konseptual sehingga degradasi grafit oleh air ingress dapat diminimalikan. Analisis dilakukan menggunakan perangkat lunak SuperPro Designer.

2. TEORI

2.1. Sistem kogenerasi siklus langsung RGTT200K.

Untuk mempertahankan keandalan dan keselamatan operasi RGTT200K maka helium sebagai pendingin reaktor harus selalu dijaga kemurniannya sesuai dengan persyaratan yang telah ditentukan [6].

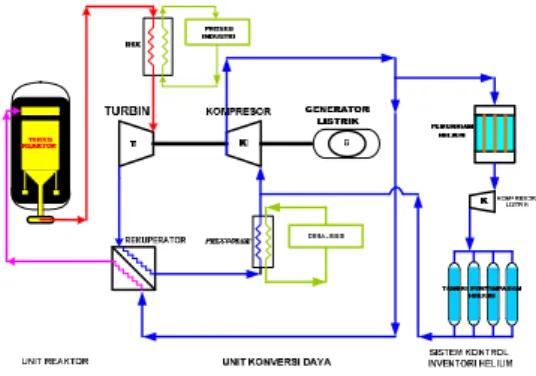

Sistem kogenerasi RGTT200K untuk pembangkit listrik dan panas industri, didesain dengan siklus pembangkit listrik secara langsung, dimana fluida pendingin reaktor langsung digunakan untuk menggerakkan turbin dan memutar generator listrik. Pada sistem kogenerasi secara langsung maka peristiwa air ingress harus dianalisis dan hasil analisis diimplementasikan sejak desain konseptual.

Konfigurasi sistem kogenerasi dengan siklus pembangkitan listrik dan panas industri secara langsung RGTT200K seperti ditunjukkan pada Gambar 1 [7].

Gambar 1. Konfigurasi sistem kogenerasi dengan siklus pembangkitan listrik dan panas industri secara langsung .

2.2. Air Ingress pada RGTT200K

Kecelakaan dasar desain (DBA/Desain Basis Accident) pada RGTT200K dipostulasikan sebagai pecahnya pipa pendingin reaktor sehingga mengakibatkan terjadinya air ingress kedalam pendingin. Air ingress adalah udara (oksigen) yang masuk kedalam pendingin

sehingga akan berinteraksi dengan grafit sebagai bahan utama komponen teras khususnya kelongsong bahan bakar RGTT200K. Interaksi air ingress dengan grafit akan mengakibatkan degradasi kekuatan mekanik grafit sehingga akan mengganggu keselamatan operasi RGTT200K.

2.3. Deskripsi Bahan Bakar dan Teras RGTT200K

Teras RGTT200K dedesain dengan spesifikasi sebagai berikut [8] :

Diameter teras : 300 cm Tinggi teras : 943 cm Volume teras : 66,657 m3 Jumlah bahan bakar bola : 359.548 buah

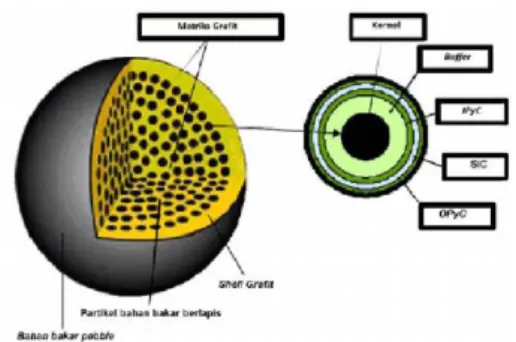

Setiap bahan bakar bola didesain dengan diameter 6 cm dan mengandung 15.000 partikel Triso yang terdispersi dalam matriks grafit.

Partikel Triso dengan diameter 0,092 cm membentuk zona bahan bakar berdiameter 5 cm dan shell grafit dengan ketebalan 0,5 cm.

Partikel Triso sendiri disusun oleh bahan bakar kernel dengan empat lapisan coating yang mengelilinginya. Skema geometrik bahan bakar RGTT200K seperti Gambar 2.

Gambar 2 : Skema geometrik bahan bakar RGTT200K

3. TATA KERJA

Analisis pengaruh temperatur terhadap oksidasi grafit oleh air ingress pada teras RGTT200K dilakukan menggunakan perangkat lunak SuperPro Designer dengan asumsi laju alir massa pendingin reaktor 120 kg per jam, grafit (C) 120 kg per jam, air ingress 0,006 kg per jam yang setara dengan oksigen 0,001 kg per jam, dengan variasi temperatur dari 300 0C

hingga 1000 0C. Parameter laju alir massa grafit dan air ingrss tersebut mewakili perbandingan massa air ingress dan grafit yang relevan dengan perbandingan massa air ingress dan grafit dalam teras reaktor.

Dalam analisis ini diasumsikan laju alir massa pendingin reaktor 120 kg per jam sehingga kandungan oksigen dalam pendingin sebesar 0,001 kg per jam tersebut adalah setara dengan konsentrasi oksigen dalam pendingin reaktor sebesar 8,333 ppm. Konsentrasi oksigen yang dipersyaratkan dalam operasi normal adalah 0,02 ppm, sehingga konsentrasi oksigen oleh adanya air ingress tersebut sudah mencapai 50 kali lebih besar dari yang dipersyaratkan.

3.1. Perhitungan Laju Oksidasi Grafit Oksidasi grafit oleh air ingress dihitung menggunakan persamaan yang digunakan dalam analisis ini:

2C + O2 → 2 CO (1)

Pada kondisi temperatur 950 0C, dan tekanan 5 Mpa.

Laju oksidasi grafit oleh air ingress ditentukan dengan persamaan berikut :

Laju oksidasi = k exp (-E/RT) . PO2 (2)

Laju oksidasi = Fraksi massa grafit yang bereaksi per detik atau fraksi massa grafit yang bereaksi per jam.

K = Konstanta laju reaksi E = Energi aktifasi R = Tetapan gas universal T = Temperatur

PO2 = Tekanan parsial oksigen

Dari persamaan tersebut, jika temperatur oksidasi meningkat, maka laju oksidasi grafit juga meningkat pesat, sehingga relatif kuantitas oksidasi juga meningkat tajam.

3.2. Pengaruh oksidasi terhadap sifat mekanik grafit

Jika grafit mengalami oksidasi secara merata, maka ketebalan grafit akan berkurang sehingga kekuatan mekanis grafit juga akan berkurang terutama tensile strength (S) dan

elastic modulus (E) sesuai dengan persamaan berikut [2] :

S/S0 = exp (-10 x) (3)

x = fraksi berat grafit yang hilang karena oksidasi

S0 = kekuatan tensile strength grafit sebelum oksidasi

S = kekuatan tensile strength grafit setelah oksidasi

4. HASIL DAN PEMBAHASAN

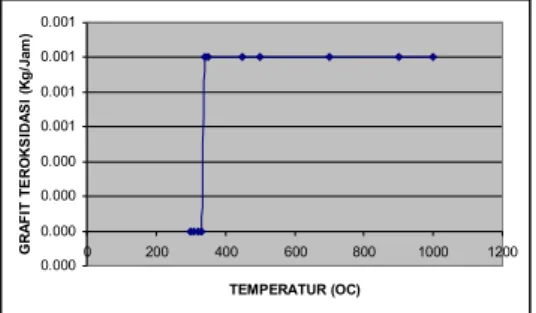

Hasil perhitungan pengaruh temperatur terhadap oksidasi grafit (C) oleh air ingress pada RGTT200K menggunakan perangkat lunak SuperPro Designer ditunjukkan pada Gambar 3.

0.000 0.000 0.000 0.000 0.001 0.001 0.001 0.001

0 200 400 600 800 1000 1200

TEMPERATUR (OC)

GRAFIT TEROKSIDASI (Kg/Jam)

Gambar 3: Pengaruh temperatur terhadap oksidasi grafit oleh air ingress

Dari Gambar 3, dapat diketahui bahwa kenaikan temperatur oksidasi grafit dari 300 0C hingga 330 0C tidak meningkatkan laju oksidasi grafit, ini berarti grafit laju oksidasi grafit tidak berubah. Sedangkan kenaikan temperatur dari 330 0C hingga 340 0C terjadi peningkatan laju oksidasi grafit dari 0,000 kg per jam hingga 0,001 kg per jam. Dalam kondisi peralihan tersebut yaitu pada temperatur 330 0C sangat dimungkinkan telah terbentuk karbonmonoksida meskipun dalam jumlah relatif kecil, sehingga ada kecenderungan oksidasi grafit sudah mulai terjadi. Pada kenaikan temperatur dari 340 0C hingga 1000 0C juga tidak terjadikenaikan laju oksidasi grafit artinya laju oksidasi grafit juga tetap 0,001 kg per jam. Fenomena tersebut sangat terkait dengan karakteristika grafit sebagai reaktan proses oksidasi.

Grafit merupakan bahan berpori, sehingga reaksi antara gas pengoksidasi yang dalam hal ini adalah oksigen dari udara akan terjadi pada

dinding pori-pori dari grafit[2]. Pada temperatur yang relatif rendah (300 0C hingga 330 0C), pada dinding grafit tidak terjadi perubahan struktur mikro grafit sehingga juga tidak terjadi perubahan luas permukaan grafit yang signifikan sebagai tempat terjadinya reaksi oksidasi. Hal ini menyebabkan total permukaan grafit dan konsentrasi gas pengoksidasi (oksigen) menjadi tetap sepanjang proses oksidasi sehingga laju oksidasi grafit juga tidak mengalami peningkatan.

Pada pemanasan grafit lebih lanjut yaitu pada 340 0C mulai terjadi perubahan strukur mikro grafit, dimana pori-pori grafit yang pada mulanya tertutup mulai berkembang dari mikropori menjadi makropori atau mesopori sehingga terjadi peningkatan luas permukaan grafit yang akan meningkatkan laju oksidasi grafit. Selain itu pada peningkatan temperatur hingga 340 0C juga menimbulkan peningkatan gerakan gas pereaksi (reaktan) secara bertahap dan akan meningkatkan laju perpindahan reaktan sehingga saling bertumbukan dan laju oksidasi grafit menjadi meningkat.

Pada pemanasan grafit lebih tinggi yaitu dari 340 0C hingga 1000 0C tentu fenomena yang terjadi akan berbanding lurus dengan fenomena yang terjadi pada pemanasan grafit 340 0C, dengan kata lain terjadi peningkatan laju oksidasi yang sebanding dengan jumlah air ingress yang masuk. Namun dari data perhi tungan diperoleh bahwa mulai dari temperatur 340 0C hingga 1000 0C spesi oksigen sudah habis bereaksi dengan grafit sehingga tidak ada peningkatan laju oksidasi grafit. Oksigen dalam hal ini bertindak sebagai pereaksi pembatas sehingga selalu habis selama proses oksidasi karena bereaksi sempurna dengan grafit. Hal ini didukung karena oksidasi grafit tidak menghasilkan lapisan pelindung seperti oksidasi pada stailess steel yang membentuk lapisan tipis Fe3O4 yang melindungi proses oksidasi berikutnya. Produk oksidasi grafit berupa gas CO yang tidak menlindungi bahkan cenderung terlepas dan masuk kedalam pendingin reaktor.

Dari data ini dapat disimpulkan bahwa dengan asumsi laju air ingress kedalam pendingin reaktor adalah tetap 0,006 kg per jam yang setara dengan laju alir oksigen 0,001 kg per jam maka laju oksidasi grafit sebesar 0,001 kg per jam. Pada temperatur diatas 340 0C dimana O2

selalu habis maka dapat diprediksikan bahwa pada temperatur operasi reaktor 950 0C berapapun banyaknya air ingress yang masuk maka semuanya akan habis bereaksi dengan grafit dalam teras reaktor. Hal tersebut berarti banyaknya grafit yang teroksidasi berbanding

lurus dengan kuantitas air ingress. Oksidasi grafit jelas sangat berpengaruh terhadap integritas bahan bakar bola sehingga perlu diperhitungkan potensi terjadinya pelepasan produk fisi akibat retaknya bola bahan bakar.

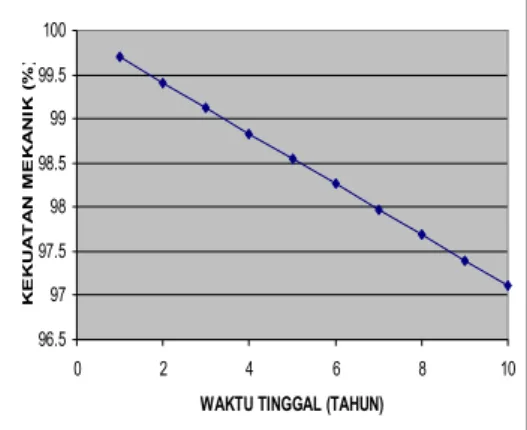

Korelasi oksidasi dan kekuatan mekanik grafit bahan bakar bola dapat dihitung menggunakan persamaan 3 dengan asumsi laju oksidasi grafit 0,001 kg per jam, jumlah bahan bakar bola dalam teras reaktor 359.548 buah, lapisan grafit dalam bahan bakar bola setebal 0,5 cm, densitas grafit = 1,75 gram/cm3, bobot grafit bahan bakar bola dalam teras reaktor adalah 29960 kg. Korelasi fraksi grafit yang teroksidasi dan rasio kekuatan mekanik grafit terhadap waktu tinggal bahan bakar bola dalam teras reaktor ditunjukkan pada Gambar 4.

96.5 97 97.5 98 98.5 99 99.5 100

0 2 4 6 8 10

WAKTU TINGGAL (TAHUN)

KEKUATAN MEKANIK (%)

Keterangan: S = adalah kekuatan mekanikgrafit setelah teroksidasi, S0 = adalah kekuatan mekanik grafit sebelum teroksidasi

Gambar 4 : Korelasi rasio kekuatan mekanik grafit (S/S0) terhadap waktu tinggal bahan bakar bola dalam teras reaktor.

Dari gambar 4 dapat diketahui bahwa bahan bakar bola akan terus menerus mengalami degradasi kekuatan mekanik dari waktu kewaktu. Kukuatan mekanik kelongsong bahan bakar bola hingga umur operasi 10 tahun terdegradasi sebesar 2,88 % atau kekuatan kelongsong yang tertinggal masih 97,12 %, keadaan ini masih dalam batas toleransi kekuatan mekanik sehingga bahan bakar bola masih relatif aman.

5. KESIMPULAN

Temperatur mempunyai pengaruh yang signifikan terhadap laju oksidasi grafit oleh air

ingress yang berdampak terhadap degradasi kekuatan mekanik kelongsong bahan bakar bola.

Pada rentang temperatur 3000C hingga 330

0C belum terjadi degradasi grafit. Pada rentang temperatur 330 0C hingga 340 0C terjadi peningkatan degradasi grafit dari 0,000 kg per jam hingga 0,001 kg per jam. Pada rentang temperatur 340 0C hingga 1000 0C interaksi air ingress telah sempurna dengan laju degradasi grafit sebesar 0,001 kg per jam. Laju pertumbuhan gas pengotor CO dalam pendingin reaktor sebesar 0,002 kg per jam. Selama 10 tahun operasi RGTT200K kekuatan mekanik grafit bahan bakar bola terdegradasi sebesar 2,88 %.

6. DAFTAR PUSTAKA

1. RENSTRA PTRKN BATAN 2009 - 2014 2. GENERAL ATOMIC “Graphite Design

Handbook”, DOE-HTGR-88111/Rev 0, 909597/0, page 3-5,3-6, 1988.

3. SUMIJANTO, SRIYONO ” Analisis Pengaruh Water Ingress Terhadap Karakteristika Oksidasi Grafit Oleh Water Ingress Pada Teras RGTT200K “ Bidang Pengembangan Reaktor , Pusat Teknologi Reaktor Dan Keselanatan Nuklir, (akan dipublikasikan dalam Prosiding Seminar Nasional Pengembangan Energi Nuklir VI, 2013.

4. Y.M. FERNG, C.W. CHI “CFD Investigating The Air Ingress Accident Occured In A HTGR Simulation Of Thermal-hidraulic Characteristics “ , Nuclear Engineering And Design 245 28 - 38, 2012

5. Y.M. FERNG, C.W. CHI “CFD Investigating The Air Ingress Accident For a HTGR Simulation Of Graphite Corrosion Oxidation “ , Nuclear Engineering And Design 248 55-65, Taiwan, 2012

6. SUMIJANTO, “Kajian Dampak Gas Pengotor Pendingin Primer Terhadap Integritas Material Struktur RGTT”, Majalah Ilmiah Teknologi Keselamatan Nuklir Sigma Epsilon, Volume 14, Nomor 2, Mei 2010.

7. SUMIJANTO, IGN DJOKO IRIANTO , SRIYONO “ Analisis Pengaruh Temperatur Oksidasi Karbonmonoksida Pada Kontrol Inventori Helium RGTT200K

“Prosiding Seminar Nasional TKPFN ke 18 di Bandung, ISSN 084-2910, 2012.

8. ZUHAIR, SUWOTO, PIPING SUPRIATNA “Studi Efek Fraksi Packing Triso Dalam Desain Kritikalitas

RGTT200K” , Prosiding Seminar Nasional TKPFN ke 17 di Yogyakarta, ISSN 084- 2910, 2011.

DISKUSI

1. Suwoto:

Mohon penjelasan mengapa asumsi yang digunakan dalam perhitungan menggunakan kecepatan/laju alir grafit = 120 kg/s padahal grafit dalam teras RGTT200K tidak bergerak?

Mestinya menggunakan asumsi laju alir grafit yang sangat kecil (mendekati nol) seperti 10-20 kg/detik.

Sumijanto:

Persyaratan operasi super pro designer semua komponen harus bergerak, asumsi laju alir grafit 120 kg/s itu diambil untuk menyelaraskan dengan laju alir oksigen, untuk memberikan fenomena pengaruh temperatur terhadap degradasi grafit.

2. Jupiter Sitorus:

Kegunaan penelitian ini sebaiknya lebih kepada analisis keselamatan konsep desain RGTT daripada langkah remedial. Dan anlisis keselamatannya juga sebaiknya spesifik di area mana.

Sumijanto:

Memang benar bahwa penelitian ini untuk dapat menentukan langkah-langkah remedial terutama akibat air ingress sehingga RGTT200K dapat mampu mengatasi air ingress. Jadi RGTT200K harus dilengkapi dengan system keselamatan khususnya mengatasi air ingress.