Peningkatan Performansi Mesin dengan

Metode

Overall Equipment Effcetiveness

(OEE) dan

Preventive Maintenance Strategy

pada Perusahaan X.

Prof. Dr. Ir. Moses L. Singgih, MSc. M.Reg.Sc. Ph.D

VITA NABELA – 2510100107

Dosen Pembimbing:

1

Kendaraan

Bermotor

meningkat

Permintaan

battery

meningkat

Persaingan antar

perusahaan

meningkat

Perlu strategi

untuk

meningkatkan daya

saing

pengukuran

performansi dahulu

sebelum perbaikan

Strategi :

Performance

Improvement

LATAR BELAKANG

2

LATAR BELAKANG

Perusahaan menggunakan metode

tradisional (DOWNTIME) untuk

mengukur performansi mesin

Belum bisa mendeteksi diagnosis pada

setiap peralatan produksi di pabrik.

Seichii Nakajima (1988)

mengembangkan metode pengukuran

performansi pada level peralatan yang

menangkap tiga parameter efisiensi

LATAR BELAKANG

Proses Produksi

LATAR BELAKANG

Sumber : Perusahaan Amatan

Lead Oxiding Sheet Caster Grid Expander Hot Chamber Mixing Pasting Curing Casting Cutting - Brushing Formation Drying Oven Stacking Boxing COS Assembling Acid Filling Wet Charging Acid Leveling Washing Heat Sealing Leak Testing High Rate Testing Packaging Conventional Battery

Maintenance Free Battery

O E E

1. Availability

2. Performance Rate

3. Quality Rate

LATAR BELAKANG

Sumber : Perusahaan Amatan

4

0% 2% 4% 6% 8% 10% 12% 14% 16%Jan Feb Mar Aprl May Jun Jul Aug Sep Oct Nov Dec

Mengapa

Availability

?

Tingginya Downtime

Perusahaan

Perusahaan

belum

mempunyai

strategi

pemeliharaan

mesin

Perbaikan pada

Availability juga

mempengaruhi

performance rate dan

quality rate secara

tidak langsung

Perusahaan

memprioritaskan

availability

(sumber: Manajer

Quality System)

Usulan Periode

Pemeliharaan

Menggunakan

Preventive Maintenance

5

Mengapa

Availability

?

6

Availability

Performance Rate

Quality Rate

OEE

Produktivitas

Bagaimana melakukan

peningkatan

performansi mesin

dengan Metode

Overall

Equipment Effectiveness (OEE)

dan

Preventive Maintenance Strategy

RUMUSAN MASALAH

RUMUSAN MASALAH

Mengukur tingkat performansi mesin pada

sistem produksi

Mengidentifikasi fungsi dan

kegagalan fungsi serta

mendeskripsikan Failure Mode And

Effect Analysis (FMEA)

Menganalisis peningkatan performansi

mesin setelah dilakukan usulan perbaikan

TUJUAN PENELITIAN

Menentukan rancangan aktivitas

pemeliharaan yang tepat serta

menentukan interval waktu

pemeliharaan pada perusahaan amatan

MANFAAT PENELITIAN

MANFAAT PENELITIAN

PERUSAHAAN

PENELITI

1. Memberi pemahaman

mengenai peran dan

aplikasi fungsi

keteknik-industrian di perusahaan

2. Menambah pengalaman

dalam menerapkan ilmu

produktivitas dan

pemeliharaan

9

1. Mengetahui performansi

fasilitas produksi

evaluasi perbaikan

2. Mengevaluasi dan

membandingkan periode

perawatan mesin

3. Mengimplementasikan

alternatif rancangan

penjadwalan pemeliharaan

yang diusulkan

4. Mengetahui peningkatan

pendapatan yang akan

diperoleh

RUANG LINGKUP PENELITIAN

RUANG LINGKUP PENELITIAN

BATASAN

ASUMSI

1. Proses produksi tidak

berubah selama penelitian

dilakukan

2. Nilai performance rate dan

quality rate diasumsikan

sama dengan kondisi

eksisting hitung OEE

setelah perbaikan

10

1. Jenis produk: conventional

battery.

2. Penelitian tidak dilakukan

pada pembuatan kontainer

3. Penelitian pada lini 1 lantai

produksi

4. Data downtime: data

periode Januari-September

2013 (latar belakang)

5. Data kerusakan dan cacat:

Desember 2013

6. Hanya rekomedasi, bukan

implementasi

TINJAUAN PUSTAKA

Sim ulasiPM

FMEA

OEE

Pengukuran

Performansi Mesin

Analisis

kerusakan mesin

yang

menyebabkan

tingginya

downtime

Perancangan Strategi

Maintenance

TINJAUAN PUSTAKA

11

Availability

(A

eff

)

Performance

(P

eff

)

Quality

(Qeff)

Nakajima (1988): OEE

digunakan sebagai

matriks pengukuran

kuantitatif untuk

mengukur performansi

dan diagnosis pada

level peralatan

OEE

Aeff =

Tu/

T

t

P

eff =

T

p

/T

u

x R

act

/R

th

Qeff =

Pg/Pa

O E E

O E E

12

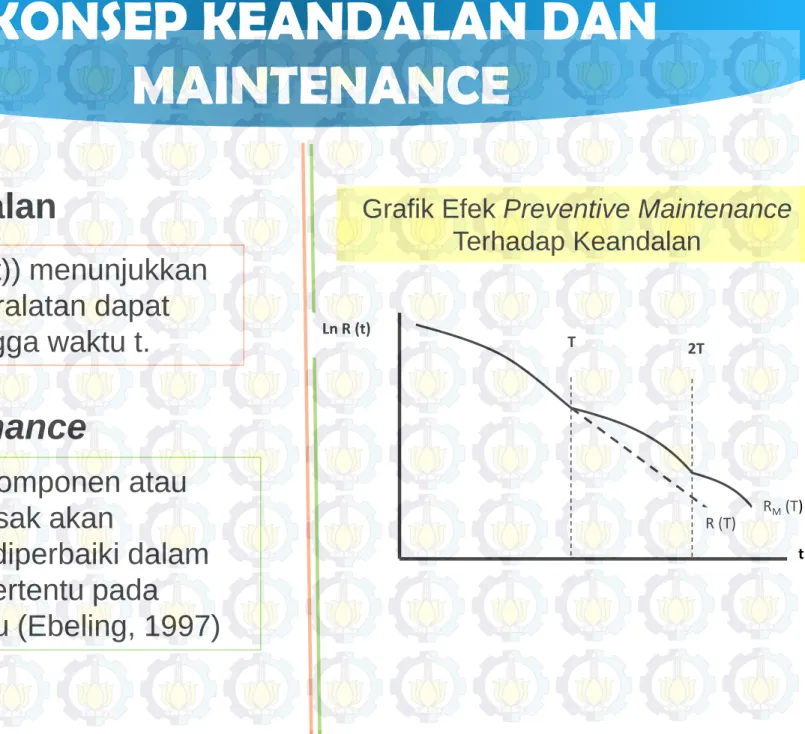

KONSEP KEANDALAN DAN

MAINTENANCE

Keandalan (R(t)) menunjukkan

probabilitas peralatan dapat

beroperasi hingga waktu t.

Keandalan

Maintenance

Aktifitas agar komponen atau

sistem yang rusak akan

dikembalikan/ diperbaiki dalam

suatu kondisi tertentu pada

periode tertentu (Ebeling, 1997)

Ln R (t)

t

R (T) RM(T)

T 2T

Grafik Efek Preventive Maintenance

Terhadap Keandalan

KONSEP KEANDALAN DAN

MAINTENANCE

PENELITIAN TERDAHULU

14

Peneliti Tahun Judul

Metode

OEE OTE FMEA PM Aplikasi PM Peningkatan OEE Peningkatan Pendapatan

Huang, S., Dimukes, J., Su, Q., Razzak, M., & Robinson, D.

2002 Manufacturing System Modeling for

Productivity Improvement √ √

Muthiah, K. M., Huang, S.

H., & Mahadevan, S. 2006

Automating Factory Performance Diagnostic Using Overall Throughput Effectiveness

√ √

Tsai, Y. T., Wang, K. S.,

& Tsai, L. C 2004

A Study of Availability-centered Preventive Maintenance for Multi-component System

√ √

Ahire, C.P. dan Relkar,

A.S 2012

Correlating Failure Mode Effect Analysis (FMEA) to Overall Equipment Effectiveness (OEE)

√ √

Vita Nabela 2014

Peningkatan Performansi Mesin dengan Metode Overall Equipment Effcetiveness (OEE) dan Preventive Maintenance Strategy pada Perusahaan

X.

METODOLOGI PENELITIAN

Penentuan Topik Penelitian

Perumusan Masalah dan Tujuan

Penelitian

1. Konsep OEE

2. Konsep FMEA

4. Konsep Maintenance

5. Konsep Preventive Maintenance

1. Proses Bisnis Perusahaan

2. Proses Produksi

3. Jenis Mesin

4. Spesifikasi Mesin

5. Kegiatan Pemeliharaan Perusahaan

Studi Literatur

Studi Lapangan

1. Data Produksi Masing-Masing Mesin

2. Data Kerusakan Mesin

Pengumpulan Data

A

Tahap Persiapan

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

B

B

1. Rekap Downtime

2. Rekap Standar Kecepatan Produksi 3. Rekap Jumlah Produk Cacat

Pengolahan Data Perhitungan Availability Perhitungan Performance Rate Perhitungan Quality Rate

Perhitungan Overall Equipment

Effectiveness (OEE)

A

Tahap Pengukuran Performansi Mesin

Identifikasi Fungsi dan Fungsi Kegagalan dengan Failure

Mode And Effect Analysis

(FMEA)

Perhitungan Maintenance

Interval pada Semua Mesin

Tahap Penentuan Maintenance Interval Analisis dan Interpretasi Hasil Penarikan Kesimpulan dan Saran SELESAI Tahap Analisis Tahap Kesimpulan dan Saran 1. Rekap Downtime

2. Rekap Standar Kecepatan Produksi 3. Rekap Jumlah Produk Cacat

Pengolahan Data Perhitungan Availability Perhitungan Performance Rate Perhitungan Quality Rate

Perhitungan Overall Equipment

Effectiveness (OEE)

A

Tahap Pengukuran Performansi Mesin

Identifikasi Fungsi dan Fungsi Kegagalan dengan Failure

Mode And Effect Analysis

(FMEA)

Perhitungan Maintenance

Interval pada Semua Mesin

Tahap Penentuan Maintenance Interval Analisis dan Interpretasi Hasil Penarikan Kesimpulan dan Saran SELESAI Tahap Analisis Tahap Kesimpulan dan Saran

16

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

17

PENGUKURAN AVAILABILITY

TotalTime

me

peratingTi

EquipmentO

Rate

ty

Availabili

Komponen Availability Rate

Nama

Mesin

Casting

Total Time (menit)

20160

Plant Shutdown (menit)

1920

Schedule Downtime (menit)

300

Failure Time (menit)

2450

Setup & Adjustment Time (menit)

3120

Equipment Operating Time (menit)

12370

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

18

PENGUKURAN AVAILABILITY

0,00% 10,00% 20,00% 30,00% 40,00% 50,00% 60,00% 70,00% 80,00% Casting Oxed (Ball Mill)Mixer Pasting Curing Rectifier Oven Drying

Cutting Stacking COS Welding Heat Sealing

Availability Rate

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

19

PENGUKURAN

PERFORMANCE RATE

dar

Teori/Stan

Secara

Produksi

Kecepatan

Proses

Aktual

Kecepatan

e

Performanc

Komponen Performance Rate

Nama Mesin

Casting

Equipment Operation Time (menit)

12370

Output Aktual (unit)

275100

Kecepatan Aktual (unit/menit)

22.239

Kecepatan Teori (unit/menit)

25

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

20

PENGUKURAN

PERFORMANCE RATE

0,5000 0,5500 0,6000 0,6500 0,7000 0,7500 0,8000 0,8500 0,9000 0,9500 Casting Oxed (Ball Mill)Mixer Pasting Curing Rectifier Oven Drying

Cutting Stacking COS Welding Heat Sealing

Performance Rate

21

PENGUKURAN

QUALITY RATE

90,00% 92,00% 94,00% 96,00% 98,00% 100,00% 102,00% Casting Oxed (Ball Mill)Mixer Pasting Curing Rectifier Oven Drying

Cutting Stacking COS Welding Heat Sealing

Quality Rate

Aktual

Output

Baik

Output

Quality

22

PENGUKURAN OEE

No

Nama Mesin

A

Q

P

OEE (%)

1

Casting

67.82

95.93

88.96

57.87

2

Oxed (Ball Mill)

79.14

96.65

81.65

62.45

3

Mixer

83.78

95.45

83.54

66.8

4

Pasting

81.47

98.46

81.87

65.67

5

Curing

80.25

99.13

79.58

63.31

6

Rectifier

88.93

98.92

69.56

61.19

7

Oven Drying

73.67

99.36

81.62

59.74

8

Cutting

82.25

98.78

75.66

61.47

9

Stacking

77.57

98.41

80.65

61.57

10

COS

81.88

99.37

84.44

68.7

11

Welding

78.05

97.3

65.79

49.97

12

Heat Sealing

61.05

99.54

78.31

47.58

A 90%

P 95%

Q 99%

OEE 84,65%

23

Identifikasi Kerusakan Mesin

(Failure Mode and Effect Analysis)

Nama Mesin

Function Functional Failure

Failure Mode Failure Effect

Casting 1 Untuk

mencairkan timah batangan dan untuk mencetak

timah cair

menjadi grid pelat atau rangka pelat

1 Tidak dapat mencairkan timah batangan

1 Heater putus

Heater berfungsi sebagai pemanas sehingga dapat mencairkan timah batangan. Heater menaikkan dan menjaga temperatur Leadle Casting pada suhu 525-600 derajat Celcius dan Pot Casting pada suhu 390-475 derajat Celcius. Heater rusak disebabkan karena voltage mesin yang tidak stabil dan juga lamanya penggunaan. Rusaknya Heater menyebabkan penurunan temperatur Leadle Casting dan Pot Casting. Jika temperatur turun, maka timah batangan tidak bisa mencair secara sempurna dan terbentuk dross. Corrective action yang dilakukan adalah dengan mengganti Heater baru dan menyesuaikan voltage Heater dengan

voltage listrik. Casting 1 Untuk mencairkan timah batangan dan untuk mencetak timah cair

menjadi grid pelat atau rangka pelat

2 Tidak dapat mencetak grid pelat atau rangka pelat 1 Ventbar Mold buntu

Ventbar Mold buntu disebabkan karena kemasukan timah cair yang mengeras dan kerak. Akibatnya, mesin tidak bisa mencetak grid pelat dengan sempurna (menghasilkan grid pelat yang berlubang). Jika Ventbar Mold tidak segara dibersihkan maka akan menghasilkan grid pelat yang cacat. Corrective action yang dilakukan adalah membongkar dan membersihkan Ventbar Mold dari timah dan kerak. Preventive action yang dilakukan adalah selalu membersihkan Ventbar Mold ketika selesai produksi.

24

Identifikasi Kerusakan Mesin

(Failure Mode and Effect Analysis)

Faktor Umur Mesin

Faktor Manusia

Impeller rusak/aus : Rusaknya Impeller karenaAS Stang Stoper

yang anjlok. Kondisi ini mengakibatkan putaran pompa terhenti dan

tidak dapat menyalurkan timah cair keluar dari Mold

Bearing pompa rusak : Bearing pada pompa rusak disebabkan karena

aus atau terbakar karena kekurangan pelumas. Seharusnya operator

dapat memeriksa setiap bagian di dalam mesin untuk mengurangi

risiko kerusakan.

Faktor Lingkungan

Heater putus : Heater putus yang disebabkan oleh voltage listrik

Finding Failure Task

METODOLOGI PENELITIAN

25

Preventive Maintenance Strategy

Schedule Restoration/

Discard Task

Maintenance Interval

Jadwal Pemeliharaan

Maintenance Task

Aktivitas Pemeliharaan

(SOP)

Manfaat Teknik

Manfaat Ekonomi

Peningkatan Availability Mesin

Peningkatan Pendapatan

26

Pemeliharaan Schedule Discard Task/

Schedule Restoration Task

Conventional Preventive Maintenance

Time To

Failure

Time To

Repair

Fitting

Distribusi

Fitting

Distribusi

Mean Time

To Failure

Mean Time

To Repair

METODOLOGI PENELITIAN

27

Perhitungan MTTF

WEIBULL 2 PARAMETER

WEIBULL 3 PARAMETER

Mesin Pasting

Beta

:

0.6473

Eta

:

105.0773

exp GAMMALN

1

1

MTTF

6473

.

0

1

1

exp

0773

.

105

GAMMALN

MTTF

= 144.232

Mesin Casting

Beta

:

0.5709

Eta

:

14.8082

Gamma

:

2.7722

1

1

exp GAMMALN

MTTF

7722

.

2

5709

.

0

1

1

exp

8082

.

14

GAMMALN

MTTF

= 62.2607

METODOLOGI PENELITIAN

28

29

Scale Parameter

Shape Parameter

α

β

Gamma

γ

TTF Hasil Fitting Distribusi

No

Nama Mesin Distribusi

Parameter

MTTF

β

α

γ

1

Casting

Weibull 3

0.5709

14.8082

2.7722

26.621

2

Oxide

Weibull 3

1.2333

45.9732

3.7551

46.708

3

Mixer

Weibull 3

0.5690

35.5899

39.0387

96.632

4

Pasting

Weibull 2

0.6473

105.0773

144.221

5

Curing

Weibull 3

0.8623

37.0025

41.4169

81.320

6

Rectifier

Weibull 3

1.2204

60.3735

63.9584

120.509

7

Oven Drying Weibull 2

1.3608

85.1990

78.017

8

Cutting

Weibull 3

0.4220

19.4128

106.1162

162.151

9

Stacking

Weibull 3

2.0787

75.8454

-13.7499

53.431

10

COS

Weibull 3

9.4233

659.0640

-536.5482

88.846

11

Welding

Weibull 2

1.6197

104.8058

93.863

12

Heat Sealing Weibull 3

0.6870

21.8353

46.8607

75.009

METODOLOGI PENELITIAN

30

Mean

μ

St. Deviation

σ

Scale Parameter

Shape Parameter

α

β

Gamma

γ

TTR Hasil Fitting Distribusi

No

Nama

Mesin

Distribusi

Parameter

MTTR

β

α

γ

µ

σ

1

Casting

Weibull 2

1.2100 1.7213

1.616

2

Oxide

Lognormal

0.1629 0.8094

1.633

3

Mixer

Weibull 2

2.7589 2.2583

2.010

4

Pasting

Weibull 3

1.6909 2.7277

-0.5809

1.854

5

Curing

Weibull 3

0.6692 0.9329

0.9325

2.168

6

Rectifier

Weibull 3

0.6961 0.2720

0.8951

1.241

7

Oven

Drying

Weibull 2

5.0072 2.3178

2.128

8

Cutting

Weibull 3

0.7982 0.7858

0.9955

1.887

9

Stacking

Lognormal

-0.0826 0.6972

1.168

10

COS

Weibull 3

0.3851 0.5164

0.4138

2.326

11

Welding

Weibull 3

0.8767 0.4907

0.6835

1.208

12

Heat

Sealing

Weibull 3

0.7752 1.8247

0.3873

2.504

METODOLOGI PENELITIAN

METODOLOGI PENELITIAN

31

Perhitungan MTTF

WEIBULL 2 PARAMETER

WEIBULL 3 PARAMETER

exp GAMMALN

1

1

MTTF

1

1

exp GAMMALN

MTTF

Mesin Casting

Beta :

1.2100

Eta

:

1.7213

2100

.

1

1

1

exp

7213

.

1

GAMMALN

MTTF

= 1.6157

Mesin Pasting

Beta

: 1.6909

Eta

: 2.7277

Gamma : -0.5809

)

5809

.

0

(

6909

.

1

1

1

exp

7277

.

2

GAMMALN

MTTF

= 1.8538

32

LOGNORMAL

Mesin Oxide

Mean

:

0.1629

Standard Deviasi

:

0.8094

2

2

exp

MTTF

2

2

8094

.

0

1629

.

0

exp

MTTF

= 1.63307

Perhitungan MTTF

METODOLOGI PENELITIAN

33

Conventional PM Scheduling

Schedule Repair Duratio

n Finish Day Month Date Hour Casting Oxide Stacking Heat Sealing Oven Drying Curing COS Welding Mixer Rectifier Pasting Cutting

1 26.620 1.6157 28.2364 3 1 3 2.6 v - - - -2 48.323 1.6330 49.9567 6 1 7 0.3 - v - - - -3 56.490 1.6157 58.1059 7 1 8 0.5 v - - - -4 58.295 1.1683 59.4639 7 1 8 2.3 - - v - - - -5 81.041 2.5035 83.5450 10 1 11 1.0 - - - v - - -

-…

198

Hasilnya Page

METODOLOGI PENELITIAN

34

Finding Failure Interval

tive

M

tive

U

FFI

2

U

tive: unavailability yang dikehendaki dari protective device

M

tive: MTBF dari protective device

MTTR

MTTF

MTBF

Unavailability

yang dikehendaki

oleh perusahaan

adalah 10%

FFI

2

U

tive

M

tive

%

2364

.

28

%

10

2

FFI

= 5.647 jam

METODOLOGI PENELITIAN

35

Finding Failure Interval

No

Nama Mesin

MTTF

MTTR

MTBF

Target

Availability

FFI

1

Casting

26.621

1.616

28.236

90%

5.647

2

Oxide

46.708

1.633

48.341

90%

9.668

3

Mixer

96.632

2.010

98.642

90%

19.728

4

Pasting

144.221

1.854

146.075

90%

29.215

5

Curing

81.320

2.168

83.488

90%

16.698

6

Rectifier

120.509

1.241

121.750

90%

24.350

7

Oven Drying

78.017

2.128

80.146

90%

16.029

8

Cutting

162.151

1.887

164.038

90%

32.808

9

Stacking

53.431

1.168

54.600

90%

10.920

10

COS

88.846

2.326

91.172

90%

18.234

11

Welding

93.863

1.208

95.071

90%

19.014

12

Heat Sealing

75.009

2.504

77.512

90%

15.502

METODOLOGI PENELITIAN

36

Finding Failure Task

(Usulan SOP)

Nama

Mesin

Finding Failure Task

Casting

1

Memeriksa secara visual kondisi kompressor pada proses pembuatan bahan spray (dalam proses

casting)

2

Memantau pancaran spray gun (jika pancaran tidak normal, maka dilakukan setting ulang)

3

Membersihkan bagian Mould, Lug, dan Frame

4

Memeriksa dan memantau temperatur Pot Casting dan Leadle Casting secara visual pada monitor

5

Memantau kondisi terbukanya Mould pada saat grid pelat keluar

6

Memberi air dumus secara berkala pada Trimming Cutter Grid

7

Memantau Trimming Cutter Grid (Jika sudah tidak sesuai ukuran, maka dilakukan setting ulang)

8

Selalu menimbang grid pelat yang dihasilkan untuk menghindari banyaknya produk cacat

37

38

METODOLOGI PENELITIAN

39

Peningkatan Availability

FAILURE RATE

Menurun

AVAILABILITY

Meningkat

OEE Meningkat

METODOLOGI PENELITIAN

40

Peningkatan OEE

Nama Mesin

OEE Eksisting

(%)

OEE Setelah

Perbaikan (%)

Selisis OEE (%)

Peningkatan

OEE (%)

Casting

57.87

69.32

11.45

19.78

Oxide

62.45

74.98

12.53

20.06

Mixer

66.8

75.46

8.66

12.96

Pasting

65.67

71.37

5.7

8.68

Curing

63.31

70.01

6.7

10.58

Rectifier

61.19

63.55

2.36

3.85

Oven Drying

59.74

69.93

10.19

17.07

Cutting

61.47

69.03

7.56

12.31

Stacking

61.57

77.19

15.62

25.37

COS

68.7

77.12

8.42

12.25

Welding

49.97

55.46

5.49

11

Heat Sealing

47.58

60.91

13.33

28.01

METODOLOGI PENELITIAN

41

Peningkatan Pendapatan

Nama Mesin

Equipment

Operating Time

Eksisting

(menit)

Equipment

Operating Time

Perbaikan

(menit)

Performance Rate

(unit/menit)

Output

Produsksi

Eksisting

(unit/bulan)

Output

Produksi

Perbaikan

(unit/bulan)

Casting

12370

14816

22.24

275100

329508

Oxide

16240

19498

5.44

88398

106131

Mixer

16890

19078

7.66

129337

146094

Pasting

18770

20399

73.68

1383005

1503061

Curing

19260

21298

15.92

306561

339003

Rectifier

20970

21778

14.49

303899

315614

Oven Drying

17680

20697

17.00

300618

351920

Cutting

19740

22169

15.13

298698

335458

Stacking

18292

22933

16.13

295049

369906

COS

19650

22057

14.78

290369

325936

Welding

16485

18298

1.32

21691

24076

Heat Sealing

11135

14254

1.88

20927

26789

METODOLOGI PENELITIAN

42

Peningkatan Pendapatan

Jumlah

Produksi

(Unit/Bulan)

Harga Jual

($)

Harga Jual

(Rp)

Total

(Rp/Bulan)

Pendapatan Eksisting

20927

32.65

387131

8101491483

Pendapatan Setelah

Perbaikan

26789

32.65

387131

10370708098

PENINGKATAN PENDAPATAN

Rp. 2.269.216.615,00.

METODOLOGI PENELITIAN

43

KESIMPULAN

1

Nilai OEE mesin Casting, Oxide, Mixer, Pasting, Curing, Rectifier,

Oven Drying, Cutting, Stacking, COS, Welding dan Heat Sealing

berurutan adalah 57.87%, 62.42%, 66.80%, 65.67%, 63.31%, 61.19%,

59.74%,

61.47%, 61.57%, 68.70%, 49.97%, dan 47.58%.

1

Failure Mode and Effect Analysis (FMEA) digunakan untuk

menganalisis secara kualitatif pencapaian nilai OEE masing-masing

mesin dengan cara mengidentifikasi fungsi dan kegagalan fungsi

serta dampak yang diakibatkan dari kegagalannya. FMEA dapat dilihat

pada Lampiran 3. Faktor yang menyebabkan sebagian besar

kegagalan mesin disebabkan oleh faktor manusia.

METODOLOGI PENELITIAN

KESIMPULAN

Terdapat dua jenis strategi pemeliharaan yaitu schedule restoration

task/ schedule discard task dan finding failure task. Interval

pemeliharaan schedule restoration task/ schedule discard task

dilakukan dengan metode traditional preventive maintenance.

Sedangkan finding failure interval dilakukan berdasarkan availability

rate yang dikehendaki oleh perusahaan.SOP juga diusulkan untuk

memperbaiki performansi mesin

3

Peningkatan OEE mesin Casting, Oxide, Mixer, Pasting, Curing,

Rectifier, Oven Drying, Cutting, Stacking, COS, Welding dan Heat

Sealing berurutan adalah sebesar 19.78%, 20.06%, 12.96%, 8.68%,

10.58%, 3.85%, 17.07%, 12.31%, 25.37%, 12.25%, 11%, dan 28.01%.

4

5

Peningkatan pendapatan

Rp. 10.370.708.483,00

– Rp. 8.101.491.483,00 = Rp. 2.269.216.615,00

per bulan.

METODOLOGI PENELITIAN

45

SARAN

1

2

Perlu mempertimbangkan line balancing dalam

proses pengukuran performansi agar dapat

diusulkan jumlah mesin iyang dibutuhkan dan

alokasi tenaga kerja

Usulan rancangan strategi pemeliharaan perlu

disimulasikan untuk mengetahui seberapa besar

peningkatan efektivitas mesin. Simulasi yang

bisa digunakan adalah simulasi arena.

• Ahuja, I.P.S. dan Khamba, J.S. 2008. Total Productive Maintenance: Literature Review and Directions. International Journal

of Quality & Reliability Management, vol. 25 no. 7, pp. 709-756.

• Ahhire, C.P. dan Relkar, A.S. 2012. Correlating Failure Mode and Effect Analysis (FMEA) & Overall Equipment Effectiveness (OEE). Procedia Engineering, vol. 38 pp. 3482-3486.

• Assauri, S. 2004. Manajemen Produksi dan Operasi. Jakarta: Fakultas Ekonomi Universitas Indonesia.

• Betrianis. (2005). Pengukuran Nilai Overall Equipment Effectiveness (OEE) Sebagai Dasar Usaha Perbaikan Proses Usaha Manufaktur Pada Lini Produksi. Jurnal Teknik Industri Universitas Petra, vol. 7 no.2

• Chan, F.T.S., Lau, H.C.W., Ip, R.W.L., Chan, H.K., Kong, S. 2003. Implementation of Total Productive Maintenance: A Case Study. International Journal of Production Economics, no. 95, pp. 71-79.

• Corder, A.S., 1996. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga.

• Dhillon, B.S. 2006. Maintainability, Maintenance, and Reliability for Engineers. New York: Taylor & Francis Group.

• Ebeling, C.E., 1997. An Introduction Reliability and Maintainability Engineering. New York: The MC. Graw Hill Companier Inc.

• F.H. Barron dan B.E. Barrett. 1996. Decision Quality Using Ranked Attribute Weights. Management Science, vol. 42, no 11, pp. 1515-1523.

• Huang, S., Dimukes, J., Shi, J., Su, Q., Razzak, M., & Robinson, D. (2002). Manufacturing System Modeling For Productivity Improvement. Journal of Manufacturing System, vol. 21 pp. 249-259.

• Information Technology, Communication, and e-Business Magazine (e-Bizz Asia). (2005, Juny). 6 Strategies to Build

Business Competitiveness. Volume III-27. Retrieved November 10, 2013, from http://www.ebizzasia.com/0327-2005/focus,0327,03.htm

• Jardine, A.K.S. dan Camphel, J.D. 2001. Maintenance Excellence. New York: Marcel Dekker Inc.

• J.H. Kim, H.Y. Jeong, J.S. Park. 2009. Development of The FMECA Process and Analysis Methodology for Railroad System.

International Journal of Automotive Technology, vol. 10, no. 6, pp. 753-759.

• Leanproduction.com. 2013. Overall Equipment Effectiveness. Retrieved from http://www.leanproduction.com/oee.html. • Lewis, E.E. 1987. Introduction to Reliability Engineering. New York: John Wiley & Sons.

•

DAFTAR PUSTAKA

• Information Technology, Communication, and e-Business Magazine (e-Bizz Asia). (2005, Juny). 6 Strategies to Build

Business Competitiveness. Volume III-27. Retrieved November 10, 2013, from http://www.ebizzasia.com/0327-2005/focus,0327,03.htm

• Jardine, A.K.S. dan Camphel, J.D. 2001. Maintenance Excellence. New York: Marcel Dekker Inc.

• J.H. Kim, H.Y. Jeong, J.S. Park. 2009. Development of The FMECA Process and Analysis Methodology for Railroad System. International Journal of Automotive Technology, vol. 10, no. 6, pp. 753-759.

• Leanproduction.com. 2013. Overall Equipment Effectiveness. Retrieved from http://www.leanproduction.com/oee.html. • Lewis, E.E. 1987. Introduction to Reliability Engineering. New York: John Wiley & Sons.

• Mali, Paul. 1978. Improving Total Productivity: MBO Strategic For Business, Government, and Not For Profit Organization. New York: John Wiley & Sons.

• Mobray, J. 1987. Reliability Centered Maintenance (RCM II). 2ndedition. New York: Industrial Press.

• Muthiah, K., dan Huang, S.H. 2003. A Review of Literature on Manufacturing Systems Productivity Measurement and Improvement. Int. J. Industrial and Systems Engineering, vol. 1, no. 4, pp. 461-484.

• Muthiah, K.M., Huang, S.H., & Mahadevan, S. (2006). Automating Factory Performance Diagnostics Using Overall

Throughput Effectiveness (OTE) Metric. International Journal of Advance Manufacturing Technolology, DOI 10.1007/s00170-006-0891-x.

• Nakajima, S. 1988. Introduction to Total Productive Maintenance. Cambridge, MA: Productivity Press.

• Prawirosentono, S. (2000). Manajemen Operasi; Kasus, Analisis dan Studi Kasus (2nd Edition ed.). Jakarta: Bumi Aksara. • Sumant, David J. 1984. Productivity Engineering and Management. New York: McGraw Hill Book Company, Inc.

• Tsai, Y.T., Wang, K.S., & Tsai, L.C. 2004. A Study of Availability-Centered Preventive Maintenance for Multi-component Systems. Reliability Engineering and System Safety, vol. 84, pp. 261-270.

• Washnis, George J. 1998. Productivity Improvement Hand Book. New York: McGraw Hill Book Company, Inc. •

•