PENGARUH PENAMBAHAN MAGNESIUM OKSIDA (0, 20, 25, 30%) TERHADAP KARAKTERISTIK KEKERASAN DAN STRUKTUR FASA

BAHAN KERAMIK CORDIERITE BERBASIS SILIKA SEKAM PADI

(Skripsi)

Oleh

FRANSISKA MEILYANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

BANDAR LAMPUNG 2016

i ABSTRAK

PENGARUH PENAMBAHAN MAGNESIUM OKSIDA (0, 20, 25, 30%) TERHADAP KARAKTERISTIK KEKERASAN DAN STRUKTUR FASA BAHAN KERAMIK CORDIERITE BERBASIS SILIKA SEKAM

PADI

Oleh

FRANSISKA MEILYANA

Telah dilakukan sintesis dan karakterisasi cordierite berbasis silika sekam padi dengan penambahan magnesium oksida sebanyak 0, 20, 25 dan 30% (C0, C20, C25, dan C30). Pembuatan cordierite menggunakan bahan MgO dan Al2O3 murni dan silika dari sekam padi yang diekstraksi dengan metode sol-gel menggunakan larutan NaOH 1,5% dan HNO3 10%. Metode yang digunakan adalah metode reaksi padatan (Solid State Reaction) dan disintering pada suhu 1250°C dengan waktu tahan selama 3 jam. Pengujian fisis yang dilakukan meliputi penyusutan, densitas dan porositas, sedangkan analisis karakteristik struktur fasa menggunakan XRD (X-Ray Diffraction) serta uji kekerasan menggunakan microhardness tester dengan metode Vickers. Hasil uji struktur menunjukkan pada C0 terbentuk fasa cordierite dan spinel, sedangkan C20, C25, dan C30terbentuk spinel, forsterite, dan periclase. Uji kekerasan menunjukkan seiring dengan penambahan MgO kekerasan menurun karena menurunnya densitas dan naiknya porositas pada tiap sampel.

Kata kunci : cordierite, MgO, silika sekam padi, reaksi solid state.

ii ABSTRACT

EFFECT OF EXCEES MAGNESIUM OXIDE (0, 20, 25, 30%) ON HARDNESS AND PHASE STRUCTURE OF CORDIERITE CERAMIC

BASED RICE HUSK SILICA

By

FRANSISKA MEILYANA

Synthesis and characterization of cordierite-based rice husk silica was done by adding magnesium oxide as much as 0, 20, 25, and 30% (C0,C20,C25,and C30).

The cordierite was made of pure MgO and Al2O3 and the rice husk silica which was extracted by using sol-gel method using NaOH 1,5% and HNO3 10 % solution. The solid state reaction is used, and sample was sintered at 1250oC with holding time for 3 hours. Physical test included shrinkage, density, and porosity, while characteristic analysis of phase structure was determined with XRD and hardness test used microhardness tester with Vickers method. The result of structure test showed that cordierite and spinel phase were formed on C0, meanwhile forsterite, spinel, and periclase were formed on C20, C25, and C30. Hardness test showed that along with the increase of the amount of MgO, the hardness level decrease because of the decrease of density level and the increase of porosity in each sample.

Key words: cordierite, MgO, rice husk silica, solid state reaction.

PENGARUH PENAMBAHAN MAGNESIUM OKSIDA (0, 20, 25, 30%) TERHADAP KARAKTERISTIK KEKERASAN DAN STRUKTUR FASA

BAHAN KERAMIK CORDIERITE BERBASIS SILIKA SEKAM PADI

Oleh

FRANSISKA MEILYANA

Skripsi

Sebagai Salah Satu Syarat untuk Mencapai Gelar SARJANA SAINS

Pada Jurusan Fisika

Fakultas Matematika dan Ilmu Pengetahuan Alam

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS LAMPUNG

BANDAR LAMPUNG 2016

vii

RIWAYAT HIDUP

Penulis dilahirkan di Bandar Lampung, pada tanggal 20 Mei 1994, sebagai anak ketiga dari tiga bersaudara, dari pasangan Bapak Nicolaus Suwarno dan Ibu Anna Sumarti. Pendidikan TK Xaverius 3 Bandar Lampung diselesaikan tahun 2000, SD diselesaikan di SD Xaverius 3 Bandar Lampung pada 2006, SMP diselesaikan di Xaverius 2 Bandar Lampung pada 2009, dan SMA diselesaikan di SMAN 12 Bandar Lampung pada 2012.

Tahun 2012, penulis diterima sebagai mahasiswa Jurusan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung melalui SNMPTN Undangan.

Selama menjadi mahasiswa, penulis pernah menjadi asisten praktikum Sains Dasar Fisika, Elektronika Dasar I, Fisika Dasar I dan II, serta aktif Himpunan Mahasiswa Fisika (Himafi). Penulis pernah melakukan Praktik Kerja Lapangan di PT. Bukit Asam (Persero) Tbk. Penulis melakukan KKN di Desa Tunas Asri, Kecamatan Tulang Bawang Tengah, Kabupaten Tulang Bawang Barat. Penulis melakukan penelitian dengan judul “Pengaruh Penambahan Magnesium Oksida (0, 20, 25, 30)% terhadap Karakteristik Kekerasan dan Struktur Fasa Bahan Keramik Cordierite Berbasis Silika Sekam Padi” sebagai tugas akhir di Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

viii MOTTO

“Ora et Labora”

(Berdoa dan Bekerja) – Mother Theresa

ix

Kuselesaikan karya kecilku ini karena:

Allah yang Mahakuasa.

Aku persembahkan karya ini untuk:

kedua orang tua, kakak, dan keluarga, yang selalu mendoakan dan mendukungku.

Dosenku, yang mengajarkan banyak ilmu dan membimbingku.

Sahabat seperjuangku.

Almamater tercinta:

Universitas Lampung.

x

KATA PENGANTAR

Puji syukur kehadirat Allah yang Mahakuasa, yang telah memberikan kesehatan, rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “Pengaruh Penambahan Magnesium Oksida (0, 20, 25, 30)%

terhadap Karakteristik Kekerasan dan Struktur Fasa Bahan Keramik Cordierite Berbasis Silika Sekam Padi”. Tujuan penulisan skripsi ini adalah sebagai salah satu persyaratan untuk mendapatkan gelar S1 dan juga melatih mahasiswa untuk berpikir cerdas dan kreatif dalam menulis karya ilmiah.

Penulis menyadari masih banyak kekurangan dalam skripsi ini, oleh karena itu penulis mengharapkan kritik dan saran yang membangun. Akhir kata, semoga skripsi ini dapat bermanfaat bagi semua.

Bandar Lampung, Oktober 2016 Penulis,

Fransiska Meilyana

xi

SANWACANA

Puji syukur kehadirat Allah yang Mahakuasa, karena atas kuasa-Nya penulis masih diberikan kesempatan untuk mengucapkan terimakasih kepada pihak yang telah banyak membantu dalam penyelesaian penelitian dan skripsi ini, terutama kepada:

1. Kedua orang tuaku, Bapak Nicolaus Suwarno dan Ibu Anna Sumarti serta keluargaku yang tiada henti memberiku semangat dan doa.

2. Bapak Prof. Simon Sembiring, Ph.D. sebagai pembimbing I yang telah memberikan bimbingan serta nasehat dalam menyelesaikan tugas akhir.

3. Bapak Dr.Eng. Bambang Joko Suroto, M.Si. sebagai pembimbing II yang senantiasa memberikan masukan serta nasehat dalam menyelesaikan tugas akhir.

4. Ibu Dra. Dwi Asmi, M.Si., Ph.D. sebagai penguji yang telah mengoreksi kekurangan, memberi kritik dan saran selama penulisan skripsi.

5. Bapak Drs. Syafriadi, M.Si. sebagai pembimbing akademik, yang telah memberikan bimbingan serta nasehat dari awal perkuliahan sampai menyelesaikan tugas akhir.

6. Ibu Dr. Yanti Yuliati, M.Si. selaku ketua Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

xii

7. Bapak Arif Surtono, S.Si., M.Si., M.Eng. selaku sekretaris Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Lampung.

8. Para dosen serta karyawan di Jurusan Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Lampung.

9. Lembaga Ilmu Pengetahuan Indonesia (LIPI) Tanjung Bintang, dan Badan Tenaga Nuklir Nasional (BATAN) Serpong.

10. Sahabat terkasih: Anggita Maharani, Arizka Antartika Putri, Andri Abadi, Annisa Rizka Amalia, terimakasih atas semangat, doa dan semua bantuan yang telah diberikan.

11. Teman-teman satu tim: Adelia Tristiana, Mirawati dan Juniati br Simbolon yang telah membantu serta menjadi teman diskusi yang baik.

12. Teman–teman fisika 2012 serta kakak dan adik tingkat yang membantu dan memberikan semangat dalam proses menyelesaikan tugas akhir.

Semoga Allah yang Mahakuasa senantiasa memberikan rahmat-Nya, serta memberkahi hidup kita. Amin.

Bandar Lampung, Oktober 2016 Penulis,

Fransiska Meilyana

xiii DAFTAR ISI

ABSTRAK ... i

ABSTRACT ... ii

HALAMAN JUDUL ... iii

HALAMAN PERSETUJUAN ... iv

HALAMAN PENGESAHAN ... v

PERNYATAAN ... vi

RIWAYAT HIDUP ... vii

MOTTO ... viii

PERSEMBAHAN ... ix

KATA PENGANTAR ... x

SANWANCANA ... xi

DAFTAR ISI ... xiii

DAFTAR GAMBAR ... xv

DAFTAR TABEL ... xvii

I. PENDAHULUAN A. Latar Belakang ... 1

B. Rumusan Masalah ... 3

C. Tujuan Penelitian ... 4

D. Batasan Masalah ... 4

E. Manfaat Penelitian ... 5

F. Sistematika Penulisan. ... 5

xiv II. TINJAUAN PUSTAKA

A. Keramik Cordierite ... 7

1. Karakteristik Cordierite. ... 7

2. Pembentukan Kristal Cordierite ... 8

3. Aplikasi Keramik Cordierite ... 9

B. Karakteristik Bahan Baku ... 10

1. Magnesium Oksida (MgO) ... 10

2. Alumina ... 10

3. Silika Sekam Padi ... 11

C. Pengaruh Penambahan Senyawa Oksida terhadap Cordierite ... 13

1. Penambahan MgO ... 13

2. Pengaruh Penambahan dan Pengurangan Alumina (Al2O3) ... 16

D. Metode Sol-Gel ... 17

E. Sintering ... 17

F. Karakterisasi Cordierite-MgO ... 18

1. Difraksi Sinar-X ... 18

2. Analisis Rietveld ... 20

3. Densitas dan Porositas ... 21

4. Penyusutan ... 22

5. Kekerasan ... 23

III. METODOLOGI PENELITIAN A. Waktu dan Tempat Penelitian ... 25

B. Alat dan Bahan Penelitian ... 25

1. Alat Penelitian ... 25

2. Bahan Penelitian ... 26

C. Preparasi Sampel ... 26

1. Preparasi Sekam Padi ... 26

2. Ekstraksi Silika Sekam Padi ... 26

3. Preparasi Prekusor Cordierite ... 28

4. Preparasi Paduan Cordierite-Magnesium Oksida ... 28

5. Pencetakan Pelet Paduan Cordierite-Magnesium Oksida ... 29

D. Sintering ... 29

E. Karakterisasi Sampel ... 30

1. Penyusutan ... 30

2. Densitas dan Porositas ... 30

3. XRD (X-Ray Diffraction) ... 31

4. Kekerasan (Hardness) ... 32

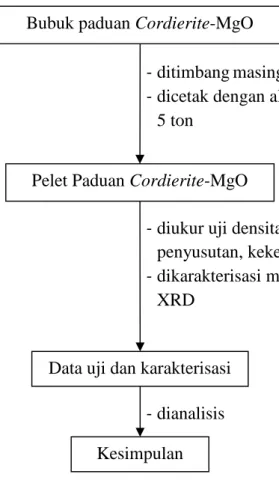

F. Diagram Alir ... 34

IV. HASIL DAN PEMBAHASAN A. Pengantar. ... 37

B. Hasil Ekstraksi Silika Sekam Padi. ... 37

C. Hasil Paduan Cordierite-MgO ... 39

D. Hasil Karakterisasi ... 41

1. Analisis Kualitatif Data XRD ... 41

2. Analisis Kuantitatif Data XRD. ... 44

xv

3. Pengaruh Penambahan MgO terhadap Cordierite. ... 47

4. Densitas dan Porositas. ... 49

5. Penyusutan. ... 51

6. Kekerasan (Hardness). ... 53

V. KESIMPULAN A. Kesimpulan ... 56

B. Saran. ... 57 DAFTAR PUSTAKA

xv

DAFTAR GAMBAR

Gambar Halaman

1. Skematik Difraksi Sinar-X ... 19

2. Microhardness Tester ... 33

3. Diagram Alir Pembuatan Bubuk Silika ... 34

4. Diagram Alir Pembuatan Bubuk Prekusor Cordierite ... 35

5. Diagram Alir Pembuatan Bubuk Paduan Cordierite-MgO ... 35

6. Diagram Alir Pembuatan Pelet dan Karakterisasi Sampel Cordierite- MgO ... 36

7. Hasil Ekstraksi Sol Sekam Padi. ... 38

8. Gel Silika yang telah Dicuci dengan Air Hangat dan larutan Pemutih . 38 9. Bubuk Silika... 39

10. Bubuk Prekusor Cordierite ... 39

11. Sampel Sebelum dan Sesudah Sintering ... 40

12. Spektrum Pola Difraksi Sinar-X dari sampel (C0, C20, C25, dan C30) ... 41

13. Pola Difraksi Hasil Refinement Sampel C0 ... 45

14. Pola Difraksi Hasil Refinement Sampel C20... 45

15. Pola Difraksi Hasil Refinement Sampel C25... 46

16. Pola Difraksi Hasil Refinement Sampel C30... 46

17. Grafik Fraksi Massa Fasa yang Terbentuk ... 48

xvi

18. Grafik Pengaruh Penambahan MgO terhadap Densitas dan

Porositas Sampel C0, C20, C25, dan C30 ... 50 19. Pengaruh Penambahan MgO terhadap Nilai Penyusutan ... 52 20. Grafik Pengukuran Nilai Kekerasan ... 53

xvii

DAFTAR TABEL

Tabel Halaman

1. Karakteristik Cordierite ... 7

2. Karakteristik Spinel (MgAl2O4) ... 9

3. Karakteristik Magnesium Oksida (MgO) ... 10

4. Karakteristik Alumina (Al2O3) ... 11

5. Karakteristik Silika (SiO2) ... 11

6. Komposisi Kimiawi dari Sekam Padi Hasil Pengabuan dan Ekstraksi 12

7. Karakteristik Forsterite (Mg2SiO4)... 14

8. Hasil Pengujian Microhardness dengan Metode Vickers ... 16

9. Komposisi Pencampuran Cordierite-MgO ... 40

10. Hasil Identifikasi Struktur Fasa pada Sampel C0, C20, C25, dan C30 .... 42

11. Profile Figures of Merit ... 47

12. Fraksi Massa Sampel C0, C20, C25, dan C30 ... 48

13. Hasil Uji Densitas Sampel Cordierite-MgO ... 50

14. Hasil Uji Penyusutan Sampel Cordierite-MgO ... 52

15. Hasil Uji Nilai Kekerasan Sampel Cordierite-MgO ... 54

1

I. PENDAHULUAN

A. Latar Belakang

Cordierite (2Al2O3.2MgO.5SiO2) telah menjadi salah satu bahan baku keramik yang paling potenisal karena banyak digunakan pada aplikasi bidang industri seperti katalis, mikroelektronika, produk refraktori, papan IC (Integrated Circuit), membran, serta keramik berpori (Chowdury et al, 2007). Sumber bahan oksida- oksida pembentuk cordierite (2Al2O3.2MgO.5SiO2) banyak dijumpai pada bahan- bahan alam di Indonesia, seperti misalnya; sumber magnesium oksida (MgO) dapat diperoleh dari bahan magnesit magnesium karbonat (MgCO3), atau dolomite (CaMg(CO3)2, sumber aluminium oksida (Al2O3) dapat diperoleh dari alumina atau kaolinit (Al2O3.2SiO2.2H2O), sedangkan silika (SiO2) dapat diperoleh dari pasir silika (Sofyan dkk, 2013), atau dari ekstraksi sekam padi (Sembiring dkk, 2009).

Banyak metode yang dapat digunakan untuk menyintesis keramik cordierite (2Al2O3.2MgO.5SiO2) yaitu dengan menggunakan metode solid-state (Li et al, 2015). metode sol-gel ( El Chahal et al, 1995; Heinrich dan Aneziris, 2007), metode atomisasi (El Chahal et al, 1995), metode melt-quenching (Hao et al, 2015), serta metode sintesis kaolin dan talc (Banjuraizah et al, 2010). Cordierite (2Al2O3.2MgO.5SiO2) isostruktural dengan berilium, yang ditemukan dalam dua

2

bentuk struktur, yaitu orthorombic (bentuk suhu rendah) simetri yang lebih umum, dan simetri heksagonal, yang juga dikenal sebagai indialite (Mg2Al4Si5O18). Struktur cordierite (2Al2O3.2MgO.5SiO2) ditandai dengan enam cincin yang dibentuk dari tetrahedra silikat (SiO4) dan aluminat (AlO4) (Ikawa et al, 1986). Beberapa dari multifasa oksida ini yaitu, memiliki densitas sebesar 2.0–

2.53 g/cm3, titik leleh sebesar 1470 oC, koefisien ekspansi termal dari 25 hingga 1000 oC, modulus Young 139-150 GPa dan konstanta dielektrik yang tinggi (Chowdury et al, 2007).

Pada penelitian yang telah dilakukan sebelumnya, silika aktif dari sekam padi dapat diperoleh dengan pencucian asam sederhana (Sembiring, 2007), yang kemudian diketahui bahwa struktur dari silika yang diekstraksi dari sekam padi dibentuk oleh struktur cristobalite (SiO2) dan trydimite (SiO2) pada suhu sintering 700 oC ke atas. Karena berbentuk silika amorf dan mempunyai partikel yang halus, sekam padi menjadi bahan penting yang kompetitif sebagai salah satu sumber silika keramik seperti keramik cordierite (2Al2O3.2MgO.5SiO2) (Sembiring dkk, 2009; Sofyan dkk, 2013; Sembiring dkk, 2016), silika-karbida (SiC) (Romero dan Remoso, 1996), silika-nitrit (Si3N4) (Rahman, 1994), magnesium-silika (Mg2Si) (Bose et al, 1993), lithium-alumina-silika (Li2O.Al2O3.2SiO2) (Chatterjee dan Naskar, 2006).

Magnesium oksida (MgO) adalah bahan penting yang digunakan dalam banyak aplikasi seperti katalis, remediasi limbah beracun (Mastuli et al, 2012), cat, produk superkonduktor (Magheswari et al, 2013) dan sebagai lapisan anti-bakteri (Jin dan He, 2011). Magnesium adalah elemen grup IIA dengan nomor atom 12

3

dan oksigen adalah elemen grup VIA dengan nomor atom 8. Senyawa MgO mempunyai titik didih sebesar 3600oC dan titik leleh 2852oC.

Berdasarkan uraian di atas, penelitian ini dilakukan untuk mengetahui pengaruh penambahan magnesium oksida (MgO) terhadap karakteristik struktur fasa dan kekerasan dari keramik cordierite berbasis silika sekam padi. Keramik cordierite (2Al2O3.2MgO.5SiO2) dibuat dengan mencampur bahan baku silika sekam padi hasil ekstraksi, magnesium oksida (MgO), dan aluminium oksida (Al2O3).

Karakteristik struktur fasa cordierite (2Al2O3.2MgO.5SiO2) dianalisis menggunakan XRD (X-Ray Diffraction) dan karakteristik kekerasan dianalisis dengan alat Microhardness Tester metode Vickers Hardness. Kemudian dilakukan analisis sifat fisis meliputi pengukuran densitas, porositas dan penyusutan.

B. Rumusan Masalah

Adapun rumusan masalah pada penelitian ini adalah sebagai berikut:

a. Bagaimana pengaruh penambahan magnesium oksida (MgO) sebesar 0, 20, 25, dan 30% pada cordierite (2Al2O3.2MgO.5SiO2) terhadap karakteristik struktur fasa.

b. Bagaimana pengaruh penambahan magnesium oksida (MgO) sebesar 0, 20, 25, dan 30% pada cordierite (2Al2O3.2MgO.5SiO2) terhadap karakteristik kekerasan.

c. Bagaimana kaitan antara pembentukan struktur fasa dan kekerasan pada paduan MgO-cordierite.

4

C. Tujuan Penelitian

Tujuan dari penelitian ini antara lain:

a. Mengetahui pengaruh penambahan magnesium oksida (MgO) sebesar 0, 20, 25, dan 30% pada cordierite (2Al2O3.2MgO.5SiO2) terhadap karakteristik struktur fasa.

b. Mengetahui penambahan magnesium oksida (MgO) sebesar 0, 20, 25, dan 30%

pada cordierite (2Al2O3.2MgO.5SiO2) terhadap nilai kekerasan.

c. Mengetahui kaitan antara pembentukan struktur fasa dan nilai kekerasan pada paduan MgO-cordierite.

D. Batasan Masalah

Batasan masalah pada penelitian ini antara lain:

a. Silika yang digunakan untuk menyintesis keramik cordierite (2Al2O3.2MgO.5SiO2) adalah silika berbasis sekam padi yang diekstraksi menggunakan metode sol-gel dengan natrium hidroksida (NaOH) 1.5 % dan asam nitrat (HNO3) 10%.

b. Variasi penambahan magnesium oksida (MgO) pada cordierite (2Al2O3.2MgO.5SiO2) yaitu 0, 20, 25, dan 30%.

c. Suhu yang digunakan dalam menyintering paduan cordierite-MgO sebesar 1250oC dengan waktu tahan selama 3 jam.

d. Analisis yang dilakukan meliputi porositas, densitas, penyusutan, struktur fasa, dan kekerasan.

5

E. Manfaat Penelitian

Hasil penelitian ini dapat dimanfaatkan sebagai:

a. Menambah pengetahuan bagi penulis dalam studi pengaruh penambahan magnesium oksida (MgO) terhadap karakteristik kekerasan dan struktur fasa keramik cordierite (2Al2O3.2MgO.5SiO2) berbasis silika sekam padi.

b. Bahan referensi dalam hal menyintesis cordierite (2Al2O3.2MgO.5SiO2) dengan bahan baku utama silika sekam padi dengan menggunakan metode sol- gel.

c. Sebagai bahan acuan dalam studi pengaruh penambahan magnesium oksida (MgO) 0, 20, 25 dan 30% terhadap karakteristik struktur fasa dan karakteristik kekerasan keramik cordierite (2Al2O3.2MgO.5SiO2) berbasis silika sekam padi.

F. Sistematika Penulisan

Sistematika penulisan pada penelitian ini yaitu

BAB I PENDAHULUAN

Menjelaskan tentang latar belakang, rumusan masalah, tujuan penelitian, batasan masalah, manfaat penelitian dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Memaparkan informasi ilmiah tentang cordierite, silika sekam padi, magnesium oksida (MgO), sintering, densitas, porositas, penyusutan, kekerasan, analisis Rietveld dan XRD (X-Ray Diffraction).

6

BAB III METODE PENELITIAN

Menjelaskan waktu dan tempat penelitian, alat dan bahan yang digunakan, prosedur penelitian, serta diagram alir penelitian.

BAB IV HASIL DAN PEMBAHASAN

Menjelaskan tentang analisis dan pembahasan hasil karakteristik struktur fasa dengan XRD, kekerasan, densitas, penyusutan, porositas dari keramik cordierite (2Al2O3.2MgO.5SiO2) dengan variasi penambahan magnesium oksida (MgO) 0, 20, 25, dan 30 %.

BAB V KESIMPULAN

Menjelaskan tentang kesimpulan dan saran yang diperoleh berdasarkan hasil dari seluruh tahapan penelitian yang telah dilakukan.

7

II. TINJAUAN PUSTAKA

A. Keramik Cordierite

1. Karakteristik Cordierite

Cordierite dapat dibentuk dari pencampuran berbagai macam jenis oksida antara lain magnesium oxyde (MgO), aluminium tryoxyde (Al2O3), dan silicon dioxyde (SiO2), ferrum trioxyde (Fe2O3), dan calcium oxyde (CaO) (Trumbulovic, 2003).

Salah satu hasil sintesis keramik cordierite antara lain magnesium aluminate silicate (2Al2O3.2MgO.5SiO2) (Kurama dan Kurama, 2006) serta lithium aluminate silicate (Li2O.Al2O3.2SiO2) (Naskar dan Chatterjee, 2006).

Cordierite (2Al2O3.2MgO.5SiO2) mempunyai keunggulan dibandingkan dengan keramik lainnya yaitu nilai koefisien termal ekspansinya jauh lebih rendah, yaitu sekitar 2x10-6 – 3x10-6 °C-1 (Charles, 2001). Beberapa karakteristik keramik cordierite (2Al2O3.2MgO.5SiO2) lainnya ditunjukkan pada Tabel 1.

Tabel 1. Karakteristik cordierite (Charles, 2001).

Parameter Nilai

Densitas (g/cm3) 2.66

Kekerasan (kgf/mm2) 700-800 Konduktivitas listrik (S/cm) 10-12-10-14 Konduktivitas termal (W/m.K) 2,5

Titik lebur (oC) 1460

8

2. Pembentukan Kristal Cordierite

Keramik cordierite (2Al2O3.2MgO.5SiO2) mempunyai sifat mekanik, termal dan dielektrik yang lebih baik dibandingkan dengan keramik lainnya disebabkan oleh elektron valensi dari atom logam berpindah secara tetap ke atom oksigen, membentuk O2- atau dengan kata lain unsur logam dapat melepaskan elektron terluar dan memberikan pada non logam yang mengikatnya, sehingga elektron- elektron tersebut menjadi isolator listrik dan kalor yang baik. Al3- dari Al2O3

kehilangan semua elektron valensi yang membawa muatan logam aluminium.

Elektron-elektron tersebut sekarang diikat oleh ion oksigen. Cordierite merupakan jenis keramik oksida yang dibentuk dari tiga macam oksida yakni magnesium oksida (MgO), aluminium oksida (Al2O3) dan silika (SiO2) dengan formula 2Al2O3.2MgO.5SiO2. Mekanisme pembentukan cordierite (2Al2O3.2MgO.5SiO2) melalui reaksi padatan oksida-oksida pada suhu tinggi sekitar 1100 - 1200 oC (Charles, 2001).

Pada penelitian sintesis cordierite (2Al2O3.2MgO.5SiO2) berbasis silika sekam padi yang telah dilakukan oleh Sembiring (2010) dengan variasi suhu sintering 1050-1350 oC, suhu pembentukan fasa cordierite (2Al2O3.2MgO.5SiO2), spinel (MgAl2O4) dan alumina pada penelitian ini lebih rendah bila dibandingkan dengan penelitian sebelumnya (Kurama dan Kurama, 2006; Naskar dan Chatterjee, 2004) serta meningkat seiring dengan kenaikan suhu sintering. Kehadiran fasa cordierite (2Al2O3.2MgO.5SiO2) mengindikasikan energi termal yang diberikan cukup untuk mereaksikan silika aktif dari sekam padi dengan bahan lainnya. Namun, fasa cristobalite (SiO2) terbentuk hingga suhu sintering 1200oC, mengindikasikan

9

tidak semua silika bereaksi membentuk cordierite (2Al2O3.2MgO.5SiO2) hingga suhu sintering 1200 oC, sesuai dengan penelitian sebelumnya yang dilakukan Petrovic et al (2001).

Pertumbuhan kristal cordierite (2Al2O3.2MgO.5SiO2) dari sumber silika berasal dari sekam padi terjadi karena pertumbuhan secara berkelanjutan dari pertumbuhan cristobalite (SiO2) dan spinel (MgAl2O4),. Karakteristik spinel ditunjukkan pada Tabel 2.

Tabel 2. Karakteristik spinel (MgAl2O4) (Charles, 2001).

Parameter Nilai

Densitas (g/cm3) 3,55

Kekerasan (kgf/mm2) 1326

Konduktivitas Listrik (S/cm) 4,92 x10-13 Konduktivitas termal (W/m.K) 7,6-15

Titik lebur (°C) 2135

3. Aplikasi Keramik Cordierite

Cordierite (2Al2O3.2MgO.5SiO2) termasuk dalam bahan yang mempunyai ketahanan suhu tinggi, cordierite (2Al2O3.2MgO.5SiO2) juga digunakan sebagai bahan insulator panas dan juga sangat baik digunakan dalam insulator tegangan listrik tinggi karena mempunyai koefisien termal yang rendah dan koefisien dielektrik yang tinggi, juga kestabilan dan daya tahan terhadap bahan kimia dan kapasitas induksi yang tinggi yang cocok sebagai material piranti elektronik (Chatterjee dan Naskar, 2006; Karmakar dkk, 2002).

10

B. Karakteristik Bahan Baku

1. Magnesium Oksida (MgO)

Magnesium oksida (MgO) atau yang sering juga disebut sebagai periclase sangat jarang terbentuk karena proses alam dan umumnya diproduksi dari kalsinasi dari magnesium hidroksida (Mg(OH)2) atau magnesium karbonat (MgCO3). Kata periclase berasal dari bahasa Yunani perri yang berarti “sekitar” dan kata klao yang berarti “untuk memotong” (Shand, 2006). Magnesium oksida (MgO) mempunyai struktur kristal cubic face-centered (CFC), di bawah ini merupakan karakteristik magnesium oksida atau periclase yang ditunjukkan oleh Tabel 3.

Tabel 3. Karakteristik magnesium oksida (MgO) (Charles, 2001).

Parameter Nilai

Densitas (g/cm3) 3.55

Kekerasan (kgf/mm2) 561

Konduktivitas listrik (S/cm) 10-7- 10-8 Konduktivitas termal (W/m.K) 42

Titik lebur (oC) 2800

2. Alumina (Al2O3)

Aluminum Oksida adalah senyawa kimia yang terdiri dari aluminium dan oksigen dengan rumus kimia Al2O3. Alumina memiliki dua jenis struktur yaitu heksagonal dan oktahedral, dimana struktur heksagonal memiliki atom-atom pada tiap sudutnya sementara oktahedral memiliki dua buah lapisan secara vertikal dimana kation alumunium (Al3+) menempati 2/3 bagian dan anion oksigen menempati 1/3 oktahedral. Al2O3 pada umumnya bersifat polimorfi yaitu memiliki beberapa bentuk stuktur diantaranya α-Al2O3 dan μ-Al2O3. Namun, bentuk Alumina yang

11

lebih umum terdapat dalam bentuk kristalin yang disebut corundum atau α-Al2O3. Bangun kristal µ-alumina memiliki struktur kristal kubik dan α-alumina dengan struktur kristal corundum (Cava dkk, 2007). Alumina (Al2O3) mempunyai karakteristik sifat yang keras, relatif stabil pada suhu tinggi, mudah dibentuk, memiliki titik leleh yang tinggi yakni >2000°C serta patikel yang halus dan homogen (Fujiwara dkk, 2007). Karakteristik alumina ditunjukkan pada Tabel 4.

Tabel 4. Karakteristik alumina (Al2O3) (Charles, 2001).

Parameter Nilai

Densitas (g/cm3) 3,95

Kekerasan (kgf/mm2) 1631-1733 Konduktivitas listrik (S/m) 7,80 x 10-6 Konduktivitas termal (W/m.K) 25-30

Titik lebur (°C) 2050

3. Silika Sekam Padi

Silika merupakan salah satu senyawa oksida dengan rumus kimia SiO2 dimana senyawa ini memiliki daya tahan terhadap temperatur, stabilitas termal yang tinggi dan daya tahan kimia baik terhadap berbagai jenis asam seperti (asam sulfat (H2SO4), asam korida (HCl)) juga basa seperti (natrium hidroksida (NaOH), kalium hidroksida (KOH)) sehingga silika (SiO2) (Katsuki, 2005). Karakteristik silika (SiO2) lainnya ditunjukkan pada Tabel 5.

Tabel 5. Karaketristik silika (SiO2) (Charles, 2001).

Parameter Nilai

Densitas (g/cm3) 2.2 – 2,65 Kekerasan (kgf/mm2) 650 Konduktivitas listrik (S/cm) 10-12 Konduktivitas termal (W/m.K) 1,5

Titik lebur (oC) 1600

12

Proses untuk memperoleh silika sekam padi dapat dilakukan dengan cara yaitu dengan metode alkalis dan pengabuan. Metode alkalis didasarkan pada kelarutan silika amorph yang besar pada larutan alkalis dan pengendapan silika terlarut dalam asam dan basa. Pada penenlitian yang telah dilakukan sebelumnya (Daifullah dkk, 2003; Daifullah dkk, 2004; Cheng dan Chang, 1991; Riveros dan Garza, 1986) menyimpulkan bahwa silika sekam padi dapat diperoleh dalam bentuk amorph dengan menggunakan larutan kalium hidroksida (KOH) 5% pada pH optimum 7 atau bersifat netral dan diendapkan menggunakan larutan HCl 10%. Selain kalium hidroksida (KOH) dan asam klorida (HCl), silika (SiO2) dapat diperoleh dengan larutan alkalis seperti natrium hidroksil (NH4OH), natrium hidroksida (NaOH) (Della dkk, 2002) dan pengendapan silika terlarut menggunakan asam sulfat (H2SO4), asam nitrat (HNO3) dan asam oksalat (H2C2O4) (Kalapathy dkk, 2000). Perbandingan komposisi kimiawi sekam padi hasil pengabuan dan sekam padi hasil ekstraksi ditunjukkan pada Tabel 6.

Tabel 6. Komposisi kimiawi dari sekam padi hasil pengabuan dan ekstraksi (Della et al, 2002).

Komposisi Oksida-oksida logam

Sekam Padi (wt%) Hasil Pembakaran

Sekam Padi (wt%) Hasil Ekstraksi

SiO2 94.95 99.06

Al2O3 0.39 0.50

Fe2O3 0.26 0.01

CaO 0.54 0.06

Na2O 0.25 -

P2O5 0.94 0.03

MnO 0.02 0.02

TiO2 0.74 -

MgO 0.90 -

K2O 0.16 -

13

C. Pengaruh Penambahan Senyawa Oksida terhadap Cordierite

1. Penambahan MgO

Li et al (2015) melakukan penelitian tentang penambahan MgO sebesar 13, 783 – 27, 565% pada keramik cordierite dengan bahan awal kaolin, attapulgite, magnesium karbonat / magnesium oksida serta menggunakan metode solid state yang disintering pada suhu 1100 – 1300oC. Sampel dibagi menjadi dua yaitu pada grup I memakai tambahan magnesium karbonat sebagai sumber MgO dan grup lainnya menggunakan magnesium oksida. Hasil penelitian menunjukkan bahwa penambahan MgO tidak secara langsung memengaruhi suhu kristalisasi bahan tetapi secara pasti menambah atau meningkatkan produksi cairan dan densitas pada bahan.

Pada sintering 1100 oC dengan menggunakan magnesium karbonat, pada sampel struktur fasa yang terbentuk yaitu fasa utama cristobalite (SiO2) dan sapphirine ((Al5Mg4) (Al4Si2)O20) dengan sedikit mullite (Al6Si2O13). Pada suhu sintering 1200 oC fasa yang terbentuk yaitu cordierite (2Al2O3.2MgO.5SiO2) dengan sedikit sapphirine ((Al5Mg4) (Al4Si2)O20). Sedangkan pada penambahan dengan menggunakan magnesium oksida enstatite (MgSiO3) merupakan fasa utama dan spinel (MgAlO4) muncul kemudian pada sintering dengan suhu 1100 oC, seiring dengan penambahan MgO, sapphirine ((Al5Mg4) (Al4Si2)O20) dan cristobalite (SiO2) menghilang serta forsterite (Mg2SiO4) muncul. Karakteristik forsterite (Mg2SiO4) ditunjukkan pada Tabel 7.

14

Tabel 7. Karaketristik forsterite (Mg2SiO4) (Charles, 2001).

Karakteristik Silika Nilai

Densitas (gr/cm3) 2,9

Kekerasan (kgf/mm2) 724

Konduktivitas listrik (S/cm) 10-6 Konduktivitas termal (W/m.K) 3,3-4,6

Titik lebur (oC) 1890

Penambahan rasio mol MgO juga berpengaruh pada densitas bahan dimana penambahan MgO mengakibatkan pembentukan fasa cair, meskipun dampak ini harusnya juga berlaku pada suhu tinggi. Kenaikan suhu sintering dan rasio mol penambahan MgO nyatanya membuat densitas bahan meningkat, meskipun terjadi penurunan yang signifikan pada persentase MgO sebesar 23, 430%.

Berdasarkan Tang et al (2012) yang melakukan penelitian pengaruh penambahan MgO sebesar 0, 0,2. 0,4, 0,6, 0,8% pada keramik Cordierite-Alumina yang ditandai sebagai sampel A-E menjelaskan bahwa penambahan MgO fasa yang terbentuk pada sampel A yaitu hanya α-Al2O3, dan pada sampel E fasa yang muncul yaitu fasa cordierite, α-Al2O3, dan MgO-Al2O3 spinel. Penambahan rasio MgO juga mengakibatkan densitas bulk meningkat kemudian menurun, dimana menyetuh titik minimum pada 2,831 g/cm-3 pada MgO sebesar 0,4% serta porositas keramik menjadi menurun kemudian bertambah dimana meraih titik maksimum sebesar 8,45% pada 0,4% MgO.

Selain itu Banjuraizah et al (2011) melaporkan dalam penelitiannya bahwa pengaruh penambahan persentase MgO sebesar 13,783 – 27,565% pada cordierite (2Al2O3.2MgO.5SiO2) dengan bahan awal kaolin, talc, silika (SiO2), dan alumina (Al2O3) mengakibatkan suhu dari kristalisasi menurun seiring dengan

15

penambahan MgO dan memperlambat pertumbuhan μ-cordierite. Penambahan MgO juga meningkatkan pembentukan α-cordierite hingga 94% hingga persentase penambahan MgO sebesar 19,296% dan mengakibatkan sejumlah mulllite (Al6Si2O13), spinel (MgAl204) dan μ-cordierite menurun pada persentase MgO tersebut. Intensitas dari α-cordierite menurun ketika persentase MgO di atas 19,296% karena fasa forsterite (Mg2SiO4) muncul dan meningkat.

Torres dan Alarcon (2005) melakukan penelitian tentang pengaruh penambahan MgO pada struktur mikro kaca-keramik glasir berbasis cordierite dengan bahan awal silika (SiO2), alumina (Al2O3), magnesium oksida (MgO), kalsium oksida (CaO), titanium oksida (TiO2), dan boron trioksida (B2O3). Persentase penambahan MgO sebesar 10,16, 12,01 dan 13,61% (GC10, GC11, GC13), untuk tiap sampel GC10, 11 dan 13 dipanaskan dengan 3 suhu yang berbeda yaitu sebesar 1100, 1160, 1190 oC selama 5 menit dengan kenaikan suhu sebesar 25

oC/menit. Dalam hasil penelitian tersebut menjelaskan bahwa hasil XRD pada sampel dengan suhu sintering 1100 oC untuk GC10 sedikit fasa anorthite (CaAl2Si2O8) terbentuk, sedangkan pada GC11 menunjukkan bahwa fasa kristalin unik terbentuk dan GC13 menunjukkan fasa utamanya cristoballite (SiO2), enstatite (MgSiO3), forsterite (Mg2SiO4) (dengan sedikit α-cordierite). Untuk semua sampel pada sintering 1160 dan 1190oC menunjukkan fasa yang terbentuk yaitu α-cordierite.

Penelitian Torres dan Alarcon (2005) juga menguji kekerasan dari ketiga sampel untuk suhu sintering 1160 dan 1190 oC dengan menggunakan microhardness tester menggunakan metode Vickers. Hasil ditunjukkan pada Tabel 8.

16

Tabel 8. Hasil pengujian microhardness dengan metode Vickers (Torres dan Alarcon, 2005).

Suhu Sintering (oC)

GC10 (kg/mm2) GC11 (kg/mm2) GC13 (kg/mm2)

1160 576 ± 15 680 ± 12 562 ± 16

1190 610 ± 15 710 ± 12 579 ± 16

Berdasarkan Tabel 8 dapat diketahui bahwa nilai kekerasan paling tinggi dimiliki oleh sampel dari GC11 baik pada kedua suhu sintering karena memiliki kandungan fasa kristalin yang tinggi. Dengan membandingkan nilai kekerasan dari kedua suhu pada penelitian ini, penulis menjelaskan bahwa perlu adanya pengembangan penelitian dengan meningkatkan suhu pembakaran akhir.

2. Pengaruh Penambahan dan Pengurangan alumina (Al2O3)

Berdasarkan penelitian Pinero et al (1992), struktur fasa cordierite terbentuk pada penambahan alumina (Al2O3) sebesar 35,35%, penambahan alumina lebih tinggi mengakibatkan munculnya fasa mullite (Al6Si2O13) bersamaan dengan fasa cordierite (2Al2O3.2MgO.5SiO2). Pada penambahan alumina sebesar 39,35%

menunjukkan fasa cordierite (2Al2O3.2MgO.5SiO2) menghilang sedangkan mullite (Al6Si2O13) meningkat. Nilai densitas pada suhu sintering 1160oC pada paduan cordierite-alumina sebesar 0,98 gr/cm3.

Penelitian Li et al (2014) tentang pengaruh densitas keramik cordierite (2Al2O3.2MgO.5SiO2) dengan pengurangan persentase alumina (Al2O3) menyebutkan bahwa dengan pengurangan persentase alumina (Al2O3) sebesar 34,861 – 24,402% menyebabkan nilai penyusutan dan densitas bahan meningkat, serta diikuti dengan penurunan nilai porositas. Fasa cordierite

17

(2Al2O3.2MgO.5SiO2) yang terbentuk terjadi pada suhu sintering 1200 oC. Pada persentase alumina (Al2O3) sebesar 24,402%, porositas bahan mencapai titik minimum dan densitas bulk meraih titik maksimum sebesar 2,50 kg/m2.

D. Metode Sol Gel

Proses sol gel dapat digunakan untuk menyintesis suatu material anorganik, misalnya keramik dan gelas. Sol merupakan suspensi partikel koloid dalam suatu cairan atau larutan polimer. Sedangkan gel adalah suatu massa yang setengah kaku yang terbentuk ketika partikel koloid dihubungkan oleh gaya permukaan untuk membentuk jaringan. Pembuatan silika (SiO2) juga merupakan salah satu sintesis bahan yang menggunakan metode sol-gel, dalam pembuatannya temperatur sintering yang dibutuhkan untuk membentuk silika secara umum pada koloid gel adalah antara 800 - 1000oC dan 1200 - 1500oC (Rahaman, 1995).

Keramik yang disintesis melalui proses sol-gel terdiri dari beberapa tahap.

Tahapan tersebut dapat dibagi menjadi tiga yaitu: (1) pembentukan gel melalui reaksi hidrolisis dan kondensasi, (2) pengeringan dan (3) konversi gel kering ke hasil akhir melalui pembakaran (Rahaman, 1995).

E. Sintering

Sintering merupakan bagian penting pada proses pembuatan keramik dengan metode padatan. Parameter yang perlu diperhatikan dalam proses sintering yaitu waktu dan temperatur untuk mendapatkan keramik dengan struktur dan butiran

18

yang halus dengan densitas yang tinggi. Seiring dengan peningkatan waktu dan temperatur sintering, densitas akan meningkat hingga mencapai titik maksimum.

Menurut Sembiring (2014) melalui proses sintering, maka terjadi perubahan:

Pengurangan jumlah dan ukuran pori.

Pertumbuhan butir.

Peningkatan densitas dan penyusutan.

Pada proses sintering, butir-butir (partikel) berdekatan dan berikatan. Butir-butir tersebut membentuk necking dan diikuti dengan perubahan bentuk pori (Bourdillon dan Bourdillon, 1994).

F. Karakterisasi Cordierite-MgO

1. Difraksi Sinar-X

Hasil pengukuran dengan menggunakan metode difraksi sinar-x (XRD) pada dasarnya dalam bentuk spektrum, yang mengandung informasi karakteristik dari bahan keramik, komposit dan polimer yaitu transformasi struktur melalui ukuran partikel, simetri atom, bentuk kristal atau amorph, orientasi bahan seperti tegangan, vibrasi thermal dan cacat kristal. Analisis XRD didasarkan pada susunan-susunan atom tertentu dalam suatu bahan yang didifraksikan pada panjang gelombang tertentu pada sudut-sudut (2θ) tertentu. Identifikasi struktur fasa yang terdapat pada sampel secara umum dilakukan dengan menggunakan standar melalui data base Join Commite on Powder Diffraction Standar, JCPDS (1996) dan International Centre for Diffraction Data, ICPDF (1978). Identifikasi fasa dapat dilakukan dengan metode search-match (pencocokan) dengan

19

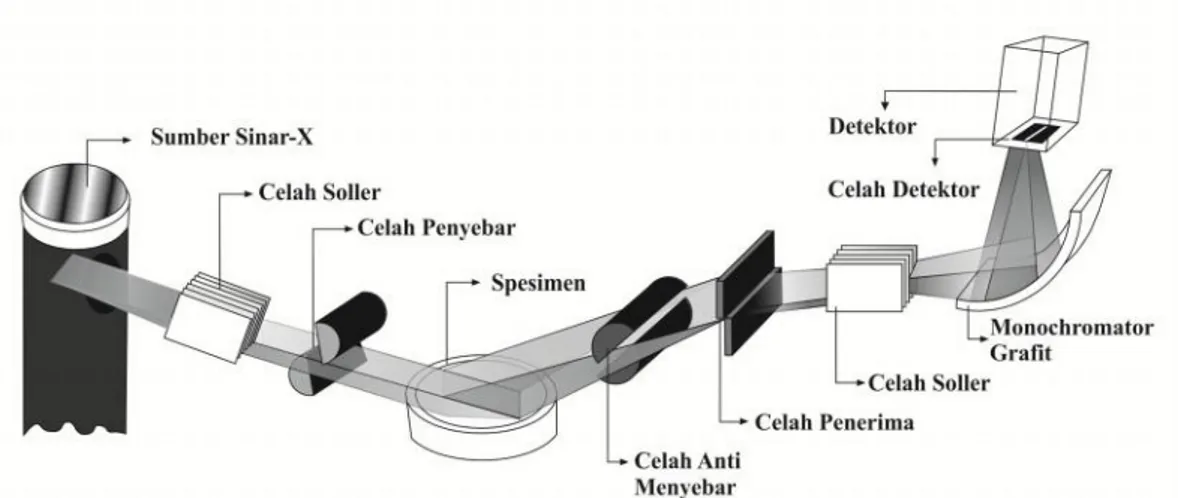

membandingkan sudut difraksi (2θ) dan jarak antar atom (d) pengukuran dengan data standar (Sembiring dan Simanjuntak, 2015). Jalannya sinar-x ditunjukkan pada Gambar 1.

Gambar 1. Skematik difraksi sinar-X (Sembiring dan Simanjuntak, 2015).

Sinar-X dihasilkan dari penembakan target (logam anoda) oleh elektron berenergi tinggi yang berasal dari hasil pemanasan filamen dari tabung sinar-x.Tabung sinar-x tersebut terdiri dari empat komponen utama, yakni filamen katoda yang berperan sebagai sumber elektron, ruang vakum sebagai pembebas hambatan, target sebagai anoda, dan sumber tegangan listrik (40 kV dan 30 mA). Slit terbuat dari logam berat dalam bentuk lapisan tipis, seperti molybdenum (Mo), yang berfungsi untuk menyearahkan spektrum hingga mengenai sampel.

Monokromator merupakan alat untuk mengarahkan suatu berkas sempit dari panjang gelombang spektrum yang dipancarkan oleh sumber. Unsur terpenting dari sebuah monokromator adalah sistem celah dan unsur dispersif. Radiasi dari sumber difokuskan ke celah masuk, kemudian dikumpulkan oleh sebuah lensa atau cermin sehingga sinar paralel jatuh pada unsur dispersif, yang merupakan suatu prisma atau suatu kisi difraksi. Detektor fungsinya untuk mengubah sinar

20

menjadi energi listrik yang sebanding dengan besaran yang dapat diukur.

(Sembiring dan Simanjuntak, 2015).

2. Analisis Rietveld

Metode Rietveld pertama kali dikemukakan oleh ilmuwan H. M. Rietveld dimana metode untuk mempelajari struktur kristal campuran oksida dan padatan organik lainnya melalui difraksi neutron, selain itu metode ini didasarkan pada pencocokan secara keseluruhan data difraksi pengamatan dengan memasukkan parameter yang ada, sehingga diperoleh pola difraksi yang sesuai dengan data pengamatan (Rietveld, 1969). Metode Rietveld lalu mengalami banyak perkembangan, beberapa diantaranya untuk analisis struktur kristal melalui pola difraksi sinar-X (Cullity, 1959), juga digunakan untuk analisis fasa secara kuantitatif sebagai fungsi yang sangat fleksibel untuk menggambarkan bentuk puncak pola difraksi (Hunter dan Howard, 2000).

Untuk mengetahui derajat kecocokan antara data pengamatan dengan data perhitungan dinyatakan dengan persamaan:

1. Fungsi profil (Rp), =∑ ∑ (1)

2. Fungsi profil berat (RWp), = (∑ ) (2)

3. Fungsi Bragg (RB), = ∑|∑ | (3)

4. Faktor harap (Rexp), = ∑ (4)

21

5. Goodness of Fitting ( 2), =∑ ( ) = (5)

dimana:

Yio = Intensitas difraksi hasil observasi.

Yic = Intensitas perhitungan pada titik i.

Wi = Faktor pemberat yang digunakan pada setiap pengamatan.

Iko = Intensitas integrasi.

Ikc = Intensitas perhitungan pada akhir penghalusan.

N = Jumlah pengamatan (jumlah total Yio ketika latar belakang dihaluskan).

P = Jumlah parameter kuadrat terkecil.

Kecocokan antara pola difraksi pengukuran dengan hasil perhitungan dapat dilihat dari nilai 2. Nilai yang ideal untuk 2 adalah 1, tetapi terkadang bisa lebih dari 1, dalam kasus analisis fasa Kisi (1994) menyarankan nilai 2≤ 4.

3. Densitas dan Porositas

Definisi densitas adalah kerapatan suatu bahan yang merupakan massa per unit volume. Densitas terjadi akibat perpindahan partikel ketika partikel mengalami pertumbuhan butir dan perubahan bentuk butiran. Penyusutan akan terjadi ketika slip cairan antara partikel dan peningkatan tekanan pada titik kontak yang menyebabkan material menjauh dari daerah kontak dan memaksa pusat partikel untuk mendekat satu sama lain (Kingery dkk, 1976). Porositas memiliki nilai yang berbanding terbalik dengan nilai densitas. Diketahui bahwa dengan nilai porositas yang tinggi menyatakan bahwa bahan tersebut memiliki banyak rongga di

22

dalamnya. Rongga yang banyak dalam suatu bahan tentunya akan membuat bahan tersebut menjadi rapuh serta kekuatannya akan berkurang (Vlack, 1994).

Pengukuran densitas dan porositas dapat diketahui dengan menggunakan Persamaan (6) dan (7)

= × (6)

= × 100% (7)

dimana:

ρ = Bulk densitas (gr/cm3).

= Porositas (%).

= Berat sampel kering (gr).

= Berat sampel jenuh (gr).

= Berat sampel basah (gr).

4. Penyusutan

Penyusustan terjadi akibat perubahan densitas dari temperatur proses ke temperatur ruang yang ditandai dengan berkurangnya volume, massa dan dimensi (panjang, lebar dan tebal) dari suatu bahan. Faktor yang mempengaruhi penyusutan suatu bahan antara lain:

a. Pembentukan bahan.

b. Lama pembakaran (sintering).

c. Ukuran butiran, komposisi dan lain-lain.

23

Pengukuran penyusutan (S) merupakan persen pengurangan diameter dari sampel sebelum disintering (Mo) terhadap sampel yang telah disintering (M) dengan Persamaan (8) (Sembiring, 2014).

= ( )× 100% (8)

dimana:

S = Banyaknya persentase penyusutan (shrinkage) (%)

= Massa sampel sebelum sintering (gr).

M = Massa sampel setelah sintering (gr).

5. Kekerasan

Definisi kekerasan yaitu ketahanan terhadap indentasi (lekukan) dan ditentukan dengan mengukur kedalaman indentasi tetap, yang artinya bila menggunakan gaya atau beban tetap saat indentor diberikan maka akan menghasilkan indentasi.

Apabila indentasi yang dihasilkan semakin kecil, maka material tersebut semakin keras. Kekerasan sampel akan meningkat seiring pertambahan suhu sintering yang dilakukan, karena semakin merapatnya partikel-partikel dalam sampel (Vlack, 1994). Ada tiga macam metode pengujian untuk kekerasan bahan, yaitu metode goresan, patahan dan penekanan. Pengujian dengan metode penekanan biasanya menggunakan uji Brinell, Vickers, dan Rockwell. Pada uji kekerasan Vickers, penekanan menggunakan piramida intan dengan dasar berbentuk bujur sangkar (George, 1987). Beban yang dapat digunakan berkisar antara 1 - 120 kg dengan sudut piramida yang berhadapan 136o, angka kekerasan (HV) didefinisikan

24

sebagai beban dibagi luas permukaan lekukan sesuai dengan Persamaan (9) (Sembiring, 2014).

= (9)

dimana:

P = Beban yang diberikan (kg).

d = Panjang diagonal rata-rata (mm).

α = Sudut antara permukaan piramid yang berlawanan (136o).

25

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini akan dilaksanakan pada bulan Juli 2016 hingga September 2016 di Laboratorium Fisika Material, Laboratorium Kimia Instrumentasi FMIPA Universitas Lampung, Lembaga Ilmu Pengetahuan Indonesia (LIPI) Tanjung Bintang sedangkan karakterisasi sampel dilakukan di BATAN (Badan Tenaga Nuklir) Serpong.

B. Alat dan Bahan Penelitian

1. Alat Penelitian

Alat-alat yang digunakan pada penelitian ini antara lain: gelas ukur, beaker glass, batang pengaduk, kompor listrik, oven, labu elenmeyer, corong bucher, corong kaca, pipet tetes, pH indikator, magnetic stirrer, kertas saring, alumunium foil, plastik press, kertas tissue, krusibel (cawan), neraca digital, pengayak dengan diameter 63 µm, mortar dan pastel, penekan hidrolik GRASEBY SPECAC, furnace, microhardness tester HV-1000 serial No. 0002, XRD (X-ray Diffractometer).

26

2. Bahan Penelitian

Bahan yang digunakan pada penelitian ini adalah: sekam padi, akuades, alkohol, Larutan natrium hidroksida (NaOH) 1,5% sebagai media ekstraksi, asam nitrat (HNO3) 10%, magnesium oksida (MgO) SIGMA-ALDRICH (63093-250G-F), Al2O3SIGMA-ALDRICH product of Germany (11028-500G).

C. Preparasi Sampel

1. Preparasi Sekam Padi

Sekam padi yang diperoleh dari pabrik penggilingan dicuci menggunakan air panas lalu direndam selama 6 jam, hal ini bertujuan agar zat–zat pengotor (zat organik) yang larut dalam air seperti batang padi, tanah, dan pengotor lainnya dapat terlepas dari sekam padi. Kemudian memisahkan sekam padi yang mengapung di permukaan dan mengambil sekam padi yang tenggelam untuk digunakan dalam percobaan selanjutnya. Sekam padi ditiriskan dan dikeringkan menggunakan sinar matahari selama ± 2 hari. Selama proses penjemuran sekam padi diratakan agar kering secara menyeluruh.

2. Ekstraksi Silika Sekam Padi

Sekam padi yang telah dipreparasi, selanjutnya diekstraksi dalam larutan natrium hidroksida (NaOH) 1,5%. Proses ekstraksi dilakukan dengan cara menimbang sekam padi sebanyak 50 gr yang kemudian dimasukkan ke dalam gelas beaker, kemudian menambahkan larutan natrium hidroksida (NaOH) 1,5% sebanyak 500

27

ml hingga sekam terendam seluruhnya agar diperoleh silika terlarut. Sekam padi yang telah direndam oleh larutan natrium hidroksida (NaOH) 1,5% dipanaskan menggunakan kompor listrik dengan daya 600 Watt hingga mendidih selama 30 menit. Tahap selanjutnya adalah memisahkan ampas sekam padi dari ekstrak sekam menggunakan corong bucher, untuk memperoleh hasil ekstraksi yang berupa filtrat (sol) silika yang terlarut. Sol silika yang diperoleh didinginkan kemudian ditutup menggunakan plastik press dan didiamkan selama 24 jam.

Proses tahapan inilah yang disebut dengan penuaan (aging).

Sol silika yang telah didiamkan selama 24 jam selanjutnya didapat disaring menggunakan kertas saring. Sol silika disaring menggunakan kertas penyaring agar terpisah dengan zat pengotor (organik) dan ampas filtrat silika. Ekstrak sol silika kemudian diasamkan dengan cara menambahkan larutan asam nitrat (HNO3) 10% sedikit demi sedikit untuk memperoleh gel silika hingga nilai pH 7.

Gel silika yang diperoleh didiamkan selama 24 jam agar tejadi proses penuaan (aging). Tahap aging, menghasilkan gel silika bewarna coklat kehitaman. Untuk memperoleh serbuk silika putih gel tersebut dicuci menggunakan air hangat yang dicampur dengan pemutih agar mendapatkan gel silika yang bewarna putih, proses ini disebut dengan proses bleaching. Untuk mengurangi kandungan air pada silika gel, gel silika disaring menggunakan kertas penyaring. Silika gel kemudian dikeringkan menggunakan oven dengan suhu 110 °C selama 5 jam untuk memperoleh silika dalam bentuk padatan. Silika padatan yang telah melewati proses pengeringan kemudian digerus menggunakan mortar dan pestle hingga menjadi serbuk silika yang halus. Serbuk silika tersebut diayak menggunakan pengayak 63 µm. Hal ini bertujuan untuk mendapatkan serbuk

28

silika yang homogen. Serbuk putih silika yang telah homogen kemudian dikalsinasi pada suhu 110 °C selama 3 jam untuk menghilangkan sisa zat yang mudah menguap (volatile).

3. Preparasi Prekusor Cordierite

Metode padatan (solid state) digunakan dalam preparasi cordierite ini.

Perbandingan mol untuk masing-masing bahan magnesium oksida (MgO), alumina (Al2O3), dan silika (SiO2) yang digunakan yaitu 2:2:5 atau setara dengan perbandingan berat 14:34:52 wt%. Ketiga bahan diayak menggunakan pengayak dengan ukuran diameter 63 µm sebelum dilakukan pencampuran. Tahapan selanjutnya, bahan-bahan dicampur dan digerus menggunakan mortar dan pestle hingga didapatkan serbuk prekusor cordierite yang homogen.

4. Preparasi Paduan Cordierite-Magnesium Oksida

Preparasi cordierite yang telah diperoleh ditambahkan magnesium oksida (MgO) dengan persentase berat 0, 20, 25 dan 30% dari berat total 25 gram. Selanjutnya, mencampur kedua paduan bahan dengan larutan alkohol menggunakan magnetic stirrer selama 4 jam. Tahapan ini bertujuan agar partikel kedua bahan tersebut dapat menyatu secara homogen. Setelah itu dilakukan penyaringan untuk memisahkan filtrat cordierite dengan larutan alkohol. Filtrat yang didapat dikeringkan dengan suhu 70°C selama 2,5 jam. Hasil filtrat padatan digerus dan diayak hingga diperoleh serbuk paduan Cordierite-MgO.

29

5. Pencetakan Pelet Paduan Cordierite-Magnesium Oksida

Pencetakan pelet ini menggunakan alat Press Hidrolic. Hal pertama yang dilakukan dalam proses ini yaitu menimbang sampel dengan berat 2 gram dengan variasi masing-masing paduan 0, 20, 25 dan 30%. Setelah itu memasukkan bubuk yang telah ditimbang pada cetakan press yang berbentuk silinder. Kemudian memasang cetakan press ke dalam alat pressing dengan tekanan 5 ton.

D. Sintering

Proses sintering dilakukan dengan menggunakan tungku pembakaran (furnace) listrik yang memiliki pengaturan suhu. Temperatur suhu yang digunakan pada proses ini adalah 1250 oC dengan kenaikan suhu 4 oC/menit serta waktu tahan selama 3 jam.

Langkah-langkah yang dilakukan dalam proses sintering ini adalah sebagai berikut:

a. Menyiapkan sampel yang akan disintering.

b. Menimbang berat sampel serta cawan krusibel sebelum disinter.

c. Memasukkan sampel ke dalam krusibel kuarsa kemudian memasukkan ke dalam tungku pembakaran.

d. Menghubungkan aliran listrik dengan tungku pembakaran.

e. Menghidupkan tungku pembakaran listrik dengan menekan skalar pada posisi “ON”.

f. Mengatur suhu yang diinginkan yaitu 1250oC dengan kenaikan suhu 4 oC per menit dan waktu tahan selama 3 jam.

30

g. Mematikan tungku pembakaran listrik setelah proses sintering selesai.

h. Mengeluarkan sampel dari tungku pembakaran dan mendiamkannya hingga dingin.

i. Menimbang massa sampel setelah disintering.

E. Karakterisasi Sampel

Karakterisasi yang dilakukan pada penelitian ini adalah pengukuran penyusutan, densitas dan porositas, XRD (X-Ray Diffraction) serta kekerasan. Kode penamaan sampel cordierite dengan penambahan magnesium oksida (MgO) 0, 20, 25 dan 30% berturut-turut yakni C0, C20, C25dan C30.

1. Penyusutan

Pengukuran penyusutan pada sampel dilakukan dengan cara sebagai berikut:

a. Menyiapkan sampel C0, C20, C25dan C30.

b. Menimbang massa sampel C0, C20, C25 dan C30. sebelum dan sesudah proses sintering.

c. Menghitung besarnya penyusutan dengan Persamaan (8).

2. Densitas dan Porositas

Uji densitas dan porositas dilakukan secara bersamaan dalam satu waktu menggunakan prinsip Archimedes dengan langkah-langkah sebagai berikut:

d. Menyiapkan sampel C0, C20, C25dan C30.

a. Menimbang sampel dengan neraca digital dalam keadaan kering untuk menentukan berat sampel kering (Mk) dan dilakukan pengulangan sebanyak tiga kali.

31

b. Menyiapkan beaker glass yang telah diisi air, selanjutnya memasukkan sampel pelet paduan cordierite-MgO ke dalamnya dan merebus sampel tersebut selama 5 jam.

c. Sampel hasil perebusan didiamkan selama 24 jam agar sampel menjadi jenuh.

d. Setelah dijenuhkan selama 24 jam, sampel dilap dengan tissue dan dilakukan penimbangan untuk memperoleh berat sampel jenuh (Mj).

e. Sampel yang telah ditimbang diikat dengan benang, kemudian meletakkan gelas plastik yang telah berisi air ke dalam neraca. Sebelum melakukan penimbangan sampel, gelas berisi air tersebut dikalibrasi kemudian menimbang sampel yang telah diikat pada tengah-tengah air untuk memperoleh berat sampel basah (Mb). Melakukan pengulangan penimbangan sebanyak tiga kali.

f. Melakukan perhitungan densitas dan porositas dari data yang telah diperoleh menggunakan Persamaan (6) dan (7).

3. XRD (X-Ray Diffraction)

Karakterisasi XRD dilakukan untuk menganalisis pengaruh penambahan persentasi MgO terhadap struktur kristalografi, apakah bersifat amorf atau kristalin. Sumber radiasi menggunakan tembaga (Cu). Langkah-langkah dalam melakukan analisis menggunakan XRD sebagai berikut:

32

a. Menyiapkan dan merekatkan sampel yang akan dianalisis pada kaca, kemudian dipasang pada tempatnya yang berupa lempeng tipis berbentuk persegi panjang (sampel holder) dengan bantuan malam (lilin perekat).

b. Sampel yang disimpan dipasang pada sampel holder kemudian diletakkan pada sampel stand dibagian geniometer.

c. Parameter pengukuran dimasukkan pada software pengukuran melalui komputer pengontrol, yaitu meliputi penentuan scan mode, penentuan rentang sudut, kecepatan scan cuplikan, member nama cuplikan, dan member nomor urut file data.

d. Mengoperasikan alat difraktometer dengan perintah “Start” pada menu komputer, dimana sinar-X akan meradiasi sampel yang terpancar dari target Cu dengan panjang gelombang 1,5406 Å.

e. Hasil difraksi dapat dilihat pada komputer dan intensitas difraksi pada sudut 2θ tertentu dapat dicetak oleh mesin printer.

f. Sampel dari sampel holder diambil setelah pengukuran cuplikan selesai.

4. Kekerasan (Hardness)

Uji kekerasan dilakukan untuk mengetahui karakteristik fisis pada sampel paduan cordierite-MgO. Pengujian ini dilakukan menggunakan alat Microhardness Tester model HV-1000 serial No. 0002 dengan metode Vickers hardness.

33

Gambar 2. Microhardness tester.

Adapun langkah-langkah sebagai berikut:

a. Menyiapkan sampel yang akan dianalisis.

b. Untuk mendapatkan permukaan sampel yang halus, maka dilakukan proses polish menggunakan amplas berukuran 600 serta BUEHLER alpha micropolish magnesium oxide (cairan serbuk maggnesium oksida berukuran 1µm). Dilakukan gerakan berputaran membentuk angka delapan pada sampel agar mendapatkan permukaan yang halus.

c. Memberikan lapisan tipis menggunakan spidol berwarna biru pada permukaan sampel yang berwarna putih. Hal ini dilakukan agar bentuk identasi dapat terlihat.

d. Sampel diposisikan tegak lurus terhadap identer yang berbentuk diamond pyramid pada microhardness tester.

e. Mengatur beban sebesar 0,2 kgf yang akan diberikan pada sampel.

f. Memilih permukaan yang lebih halus pada sampel dengan mikroskop pada alat microhardness tester, dan menempatkan identor diatas permukaan yang halus tersebut.

g. Menghidupkan alat microhardness tester dengan menekan tombol On.

h. Mengamati identitas yang terbentuk dengan mikroskop pada microhardness tester dan mengukur panjang kedua diagonal, yaitu d1 dan d2.

34

i. Menghitung nilai kekerasan menggunakan Persamaan (9).

F. Diagram Alir

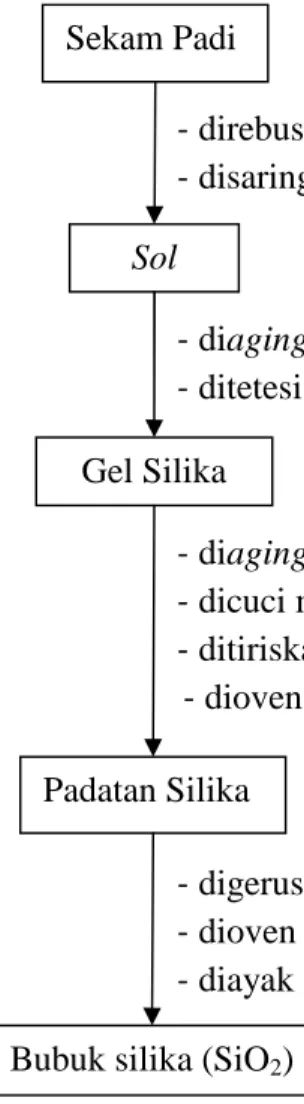

Proses ekstraksi silika dari sekam padi ditunjukkan oleh diagram alir pada Gambar 3.

Gambar 3. Diagram alir pembuatan bubuk silika.

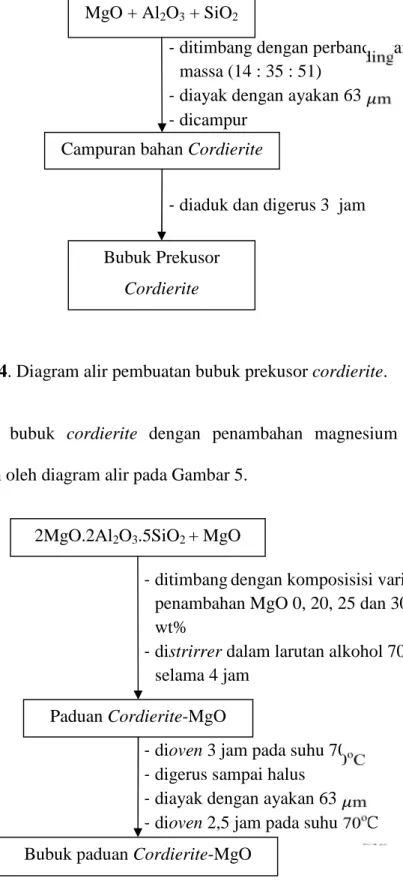

Pembuatan bubuk prekusor cordierite ditunjukkan oleh diagram alir pada Gambar 4.

Sekam Padi

Sol Silika

Gel Silika

Padatan Silika

Bubuk silika (SiO2)

- direbus dalam larutan NaOH 1,5%

- disaring

- diaging 24 jam

- ditetesi larutan HNO310%

- diaging 24 jam

- dicuci menggunakan pemutih - ditiriskan

- dioven 5 jam pada suhu 110oC

- digerus sampai halus

- dioven 3 jam pada suhu 110oC - diayak dengan ayakan 63 m

35

Gambar 4. Diagram alir pembuatan bubuk prekusor cordierite.

Proses pembuatan bubuk cordierite dengan penambahan magnesium oksida (MgO) ditunjukkan oleh diagram alir pada Gambar 5.

Gambar 5. Diagram alir pembuatan bubuk paduan cordierite-MgO.

- dioven 3 jam pada suhu 70oC - digerus sampai halus

- diayak dengan ayakan 63 m - dioven 2,5 jam pada suhu 70oC -

- -

- disaring dengan saringan 63 m 2MgO.2Al2O3.5SiO2+ MgO

Paduan Cordierite-MgO

- ditimbang dengan komposisisi variasi penambahan MgO 0, 20, 25 dan 30 wt%

- distrirrer dalam larutan alkohol 70%

selama 4 jam

- disaring dan ditiriskan

Bubuk paduan Cordierite-MgO

- diaduk dan digerus 3 jam - ditimbang dengan perbandingan

massa (14 : 35 : 51)

- diayak dengan ayakan 63 m - dicampur

MgO + Al2O3+ SiO2

Campuran bahan Cordierite

Bubuk Prekusor Cordierite