SKRIPSI

Oleh :

FAKHRIZAL TADHARUSMAN AFIF NPM :0932010050

J URUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

J AWA TIMUR

Tim Penguji: 1.

Dr.Ir.Minto Waluyo.MM NIP: 19611130 199003 1 001 2.

Enny Ar yani, ST. MT NPY: 3700 9950 0411 3.

Ir. Endang Pudji.W.,MMT NIP: 19591228 198803 2 001

(Studi Kasus PT. PETRONIKA – Gresik) Disusun Oleh:

FAKHRIZAL TADHARUSMAN AFIF NPM: 0932010050

Telah dipertahankan dihadapan dan diter ima oleh tim Penguji Skripsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal 15 J anuari 2014

Mengetahui

Ketua J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Surabaya

Dr.Ir .Minto Waluyo.MM NIP: 19611130 199003 1 001

Pembimbing 1.

Ir . Endang Pudji.W.,MMT NIP: 19591228 198803 2 001 2.

Tim Penguji: 1.

Dr.Ir.Minto Waluyo.MM NIP: 19611130 199003 1 001 2.

Enny Ar yani, ST. MT NPY: 3700 9950 0411 3.

Ir. Endang Pudji.W.,MMT NIP: 19591228 198803 2 001

(Studi Kasus PT. PETRONIKA – Gresik) Disusun Oleh:

FAKHRIZAL TADHARUSMAN AFIF NPM: 0932010050

Telah dipertahankan dihadapan dan diter ima oleh tim Penguji Skripsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Pada Tanggal 15 J anuari 2014

Mengetahui

Dekan Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veter an” J awa Timur Surabaya

Ir. Sutiyono. MT NIP: 19600713 198703 1001

Pembimbing 1.

Ir . Endang Pudji.W.,MMT NIP: 19591228 198803 2 001 2.

KATA PENGANTAR

Puji syukur kami haturkan kehadirat Allah SWT atas segala rahmat dan

karunia-Nya sehingga penulisan Tugas Akhir ini dengan judul: ANALISIS

PENENTUAN INTERVAL PENGGANTIAN PENCEGAHAN DAN

PEMERIKSAAN MESIN CENTRIFUGAL PUMP DENGAN METODE AGE

REPLACEMENT DAN MINIMASI DOWNTIME DI PT PETRONIKA.

Skripsi ini disusun guna mengikuti syarat kurikulum tingkat sarjana ( S1 )

bagi setiap mahasiswa jurusan Teknik Industri Fakultas Teknologi Industri

UPN “Veteran” Jawa Timur. Kami menyadari bahwa Tugas Akhir ini masih

kurang sempurna, penulis menerima adanya saran dan kritik untuk

membenahinya.

Dalam penyusunan Tugas Akhir ini, penulis mendapatkan banyak sekali

bimbingan dan juga bantuan dari berbagai pihak. Untuk itu pada kesempatan ini

penulis ingin mengucapkan terima kasih kepada :

1. Bapak Prof. Dr. Ir. Teguh Sudarto, MP. selaku Rektor Universitas

Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT. selaku Dekan Fakultas Teknologi Industri

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Bapak Dr. Ir. Minto Waluyo, MM selaku Ketua Jurusan Teknik Industri,

Fakultas Teknologi Industri Universitas Pembangunan Nasional

“Veteran” Jawa Timur.

4. Bapak Drs. Pailan selaku Sekertaris Jurusan Teknik Industri, Fakultas

Teknologi Industri Universitas Pembangunan Nasional

5. Ibu Ir. Endang Pudji.W.,MMT selaku dosen pembimbing I dan bapak

Dwi Sukma D,ST.,MT selaku dosen pembimbing II yang telah

membimbing saya hingga dapat menyelesaikan Tugas Akhir ini.

6. Bapak dan Ibu penguji yang membantu dalam pembenahan laporan

Tugas Akhir ini serta bantuan-bantuan lainnya.

7. Semua dosen yang pernah mengajar dan membimbing saya dan juga staff

UPN yang membantu saya dalam proses pencapaian Tugas Akhir ini.

8. Ibu dan Ayah tersayang terima kasih sebesar-besarnya atas doa dan

dukungannya, tanpa kalian saya tidak akan bisa menyelesaian Tugas

Akhir ini.

9. Teman – teman Angkatan 2009 yang sudah membantu saya baik melalui

waktu maupun pendapat saya ucapkan terima kasih sebanyak-banyaknya.

10.Semua pihak yang telah membantu dalam pembuatan Tugas Akhir ini

yang tidak bisa saya sebutkan satu persatu. Saya ucapkan terima kasih.

Penulis menyadari bahwa Tugas Akhir masih jauh dari sempurna, oleh

karena itu penulis mengharapkan kritik dan saran yang bersifat membangun yang

dapat membantu penulis dimasa yang akan datang. Semoga laporan ini dapat

bermanfaat sekaligus dapat menambah wawasan serta berguna bagi semua pihak

yang membutuhkan.

Surabaya, Januari 2014

DAFTAR ISI

LEMBAR PENGESAHAN i

ABSTAKSI ii

KATA PENGANTAR iv

DAFTAR ISI vi

DAFTAR TABEL xiv

DAFTAR GAMBAR xix

DAFTAR LAMPIRAN xx

BAB I PENDAHULUAN

1.1 Latar Belakang 01

1.2 Perumusan Masalah 02

1.3 Batasan Masalah 03

1.4 Asumsi-asumsi 04

1.5 Tujuan Penelitian 04

1.6 Manfaat Penelitian 04

1.7 Sistematika Penulisan 04

BAB II LANDASAN TEORI

2.1 Pemeliharaan (Maintenance) 06

2.1.1 Pengertian Pemeliharaan (Maintenance) 06

2.1.2 Tujuan Pemeliharaan 07

2.1.3 Jenis-jenis Pemeliharaan (Maintenance) 09 2.1.3.1 Pemeliharaan Pencegahan (Preventive Maintenance) 09 2.1.3.1 Pemeliharaan Perbaikan (Corrective Maintenance) 11

2.2 Konsep-konsep Pemeliharaan (Maintenance) 14

2.2.1 Konsep Brakdown dan Downtime 14

2.2.2 Konsep Reliability (Keandalan) 18

2.2.3 Konsep Availability (Ketersediaan) 20

2.3 Distribusi Kerusakan 21

2.3.1 Distribusi Weibull 21

2.3.2 Distribusi Eksponensial 21

2.3.3 Distribusi Normal 22

2.3.4 Distribusi Lognormal 22

2.4 Identifikasi Distribusi Kerusakan 23

2.4.1 Index of Fit (r) 23

2.4.2 Uji Kesesuaian (Goodness of Fit Test) 27

2.5 Penentuan Parameter 24

2.6 Perhitungan Mean Time to Failure (MTTF) dan Mean Time to

Repair (MTTR) 24

2.7 Model Penentuan Interval Waktu Penggantian Pencegahan

Optimal 27

2.7.1 Block Replacement 25

2.7.2 Age Replacement 25

2.8 Model Penentuan Interval Waktu Penggantian Pemeriksaan

Optimal 27

2.9 Tingkat Ketersediaan (Availability) Total 27

2.10 Tingkat Reliability Dengan Preventive Maintenance 28

2.11 Penelitian Terdahulu 28

BAB III METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian 32

3.2 Langkah-langkah Pemecahan Masalah 32

3.2.1 Penentuan Topik dan Orientasi Perusahaan (Mulai) 35

3.2.2 Rumusan Masalah 35

3.2.3 Tujuan dan Manfaat Penelitian 35

3.2.4 Studi literatur dan Survei Perusahaan 36

3.2.5 Indentifikasi Variabel 37

3.2.6 Metode Pengumpulan Data 38

3.2.7.1Penentuan Mesin Kritis dan Komponen 39

3.2.7.2Perhitungan Time to Failure (TTF) dan

Time to Repair (TTR) 39

3.2.7.3Identifikasi Distribusi Pada TTF dan TTR 39

3.2.7.4Uji Kesesuaian Distribusi 41

3.2.7.5Perhitungan Parameter Masing-masing Distribusi 44

3.2.7.6Perhitungan Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) 46

3.2.7.7Perhitungan Interval Penggantian dan Interval

Pemeriksaan 48

3.2.7.8Perhitungan Tingkat Availability 50 3.2.7.9Perhitungan dan Perbandingan Tingkat Reliability

Sebelum dan Sesudah Preventive Maintenance

(Skenario waktu optimal) 51

3.2.8 Perbandingan Downtime sebelum dan Sesudah

Preventinve Maintenance 54

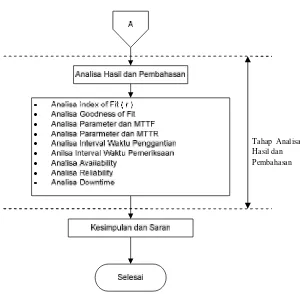

3.2.9 Analisa Hasil 54

3.2.10 Kesimpulan dan Saran 54

BAB IV ANALISA HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data 56

4.1.1 Data Kerusakan Mesin 56

4.2 Pengolahan Data 58

4.2.1 Perhitungan dan Analisis Data Kerusakan 58

4.2.1.1 Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Mesin Centrifugal Pump 58

4.2.1.2 Time to Failure (TTF) dan Time to Repair (TTR) komponen Coupling mesin Centrifugal Pump 59 4.2.1.3 Time to Failure (TTF) dan Time to Repair (TTR)

komponen Mechanical Seal mesin Centrifugal

4.2.1.4 Time to Failure (TTF) dan Time to Repair (TTR) komponen Oil Seal mesin Centrifugal Pump 60 4.2.1.5 Data Time to Failure (TTF) dan Time to Repair

(TTR) komponen Bearing mesin Centrifugal

Pump 61

4.2.2 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) 61

4.2.3 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) Komponen Coupling

Mesin Centrifugal Pump 63

4.2.3.1Perhitungan Index of Fit (r) untuk Time to Failure (TTF) Komponen Coupling mesin Centrifugal Pump 63 4.2.3.2Uji Goodness of Fit untuk Time to Failure (TTF)

Komponen Coupling mesin Centrifugal Pump 70 4.2.3.3Perhitungan Parameter untuk Time to Failure

(TTF) Komponen Coupling mesin Centrifugal Pump 70 4.2.3.4Perhitungan Mean Time to Failure (MTTF)

Komponen Coupling mesin Centrifugal Pump 74 4.2.3.5Perhitungan Index of Fit (r) untuk Time to Repair

(TTR) Komponen Coupling mesin Centrifugal Pump 74 4.2.3.6Uji Goodness of Fit untuk Time to Repair (TTR)

Komponen Coupling mesin Centrifugal Pump 75 4.2.3.7Perhitungan Parameter untuk Time to Repair

(TTR) Komponen Coupling Mesin Centrifugal

Pump 77

4.2.3.8Perhitungan Mean Time to Repair (MTTR)

4.2.4 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) Komponen Mechanical Seal

Mesin Centrifugal Pump 79

4.2.4.1Perhitungan Index of Fit (r) untuk Time to Failure (TTF) Komponen Mechanical Seal Mesin Centrifugal

Pump 79

4.2.4.2Uji Goodness of Fit untuk Time to Failure (TTF) Komponen Mechanical Seal Mesin Centrifugal

Pump 80

4.2.4.3Perhitungan Parameter untuk Time to Failure

(TTF) Komponen Mechanical Seal mesin Centrifugal

Pump 83

4.2.4.4Perhitungan Mean Time to Failure (MTTF) Komponen Mechanical Seal mesin Centrifugal

Pump 84

4.2.4.5Perhitungan Index of Fit (r) untuk Time to Repair (TTR) Komponen Mechanical Seal Mesin Centrifugal

Pump 85

4.2.4.6Uji Goodness of Fit untuk Time to Repair (TTR) Komponen Mechanical Seal mesin Centrifugal

Pump 86

4.2.4.7Perhitungan Parameter untuk Time to Repair

(TTR) Komponen Mechanical Seal Mesin Centrifugal

Pump 88

4.2.4.8 Perhitungan Mean Time to Repair (MTTR) Komponen Mechanical Seal mesin Centrifugal

4.2.5 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan Parameter, dan Nilai Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) Komponen Oil Seal

Mesin Centrifugal Pump 90

4.2.5.1Perhitungan Index of Fit (r) untuk Time to Failure (TTF) Komponen Oil Seal Mesin Centrifugal Pump 90 4.2.5.2Uji Goodness of Fit untuk Time to Failure (TTF)

Komponen Oil Seal Mesin Centrifugal Pump 91 4.2.5.3Perhitungan Parameter untuk Time to Failure

(TTF) Komponen Oil Seal mesin Centrifugal Pump 93 4.2.5.4Perhitungan MeanTimeto Failure (MTTF)

Komponen Oil Seal mesin Centrifugal Pump 94 4.2.5.5Perhitungan Index of Fit (r) untuk Time to Repair

(TTR) Komponen Oil Seal Mesin Centrifugal Pump 95 4.2.5.6Uji Goodness of Fit untuk Time to Repair (TTR)

Komponen Oil Seal Mesin Centrifugal Pump 96 4.2.5.7Perhitungan Parameter Untuk Time to Reapair

(TTR) Komponen Oil Seal Mesin Centrifugal Pump 98 4.2.5.8Perhitungan Mean Time to Repair (MTTR) Komponen

Oil Seal Mesin Centrifugal Pump 99 4.2.6 Perhitungan Index of Fit (r), Goodness of Fit, Pendugaan

Parameter, dan Nilai Mean Time to Failure (MTTF) dan

Mean Time to Repair (MTTR) Komponen Bearing

Mesin Centrifugal Pump 100

4.2.6.1Perhitungan Index of Fit (r) untuk Time to Failure

(TTF) Komponen Bearing Mesin Centrifugal Pump 100 4.2.6.2Uji Goodness of Fit Untuk Time to Failure (TTF)

Komponen Bearing Mesin Centrifugal Pump 101 4.2.6.3Perhitungan Parameter Untuk Time to Failure

4.2.6.4Perhitungan Mean Time to Failure (MTTF)

Komponen Bearing Mesin Centrifugal Pump 104 4.2.6.5Perhitungan Index of Fit untuk Time to Repair

(TTR) Komponen Bearing Mesin Centrifugal Pump 104 4.2.6.6Uji Goodness of Fit Untuk Time to Repair (TTR)

Komponen Bearing Mesin Centrifugal Pump 106 4.2.6.7Perhitungan Parameter Untuk Time to Repair

(TTR) Komponen Bearing Mesin Centrifugal Pump 108 4.2.6.8Perhitungan Mean Time to Repair (MTTR)

Komponen Bearing Mesin Centrifugal Pump 110 4.2.7 Rekapitulasi Hasil Perhitungan Mean Time to Failure

(MTTF) dan Mean Time to Repair (MTTR) dari Komponen

Mesin CentrifugalPump 110

4.3 Perhitungan Interval Waktu Penggantian Pencegahan dan

Pemeriksaan Komponen 112

4.3.1 Perhitungan Interval Waktu Penggantian Pencegahan

Komponen 112

4.3.1.1Perhitungan Interval Waktu Penggantian

Pencegahan Komponen Coupling Mesin Centrifugal

Pump 112

4.3.1.2Perhitungan Interval Waktu Penggantian

Pencegahan Komponen Mechanical Seal Mesin

CentrifugalPump 114

4.3.1.3Perhitungan Interval Waktu Penggantian

Pencegahan Komponen Oil Seal Mesin Centrifugal

Pump 116

4.3.1.4Perhitungan Interval Waktu Penggantian

Pencegahan Komponen Bearing Mesin Centrifugal

Pump 116

4.3.2.1Perhitungan Interval Waktu Pemeriksaan

Komponen Coupling Mesin Centrifugal Pump 120 4.3.2.2Perhitungan Interval Waktu Pemeriksaan

Komponen Mechanical Seal Mesin Centrifugal

Pump 121

4.3.2.3Perhitungan Interval Waktu Pemeriksaan Komponen

Oil Seal Mesin Centrifugal Pump 122 4.3.2.4Perhtiugnan Interval Waktu Pemeriksaan Komponen

Bearing Mesin Centrifugal Pump 123

4.3.3 Perhitungan Tinggat Availability 125

4.3.3.1Perhitungan Tingkat Availability Jika Dilakukan

Pemeriksaan 125

4.3.3.2Perhitungan Tingkat Availability Total 126 4.4 Perhitungan dan Perbandingan Reability Sebelum dan Setelah

Preventive Maintenance 127

4.4.1 Perhitungan Tingkat Reability Berdasarkan Skenario

Waktu Optimal 128

4.4.1.1Perhitungan Tingkat Reability Komponen Coupling

Mesin Centrifugal Pump 128

4.4.1.2Perhitungan Tingkat Reliability Komponen Mechanical

Seal Mesin Centrifugal Pump 129

4.4.1.3Perhitungan Tingkat Reliability Komponen Oil Seal

Mesin Centrifugal Pump 130

4.4.1.4Perhitungan Tingkat Reliability Komponen Bearing

Mesin Centrifugal Pump 131

4.4.2 Perhitungan Tingkat Reliability Berdasarkan Skenario

Interval Waktu Penggantian Setiap 60 Jam 133

4.4.2.1Perhtiungan Tingkat Reliability Komponen Coupling

Mesin Centrifugal Pump 133

4.4.2.2Perhitungan Tingkat Reliability Komponen Mechanical

4.4.2.3Perhitungan Tingkat Reliability Komponen Oil Seal

Mesin Centrifugal Pump 134

4.4.2.4Perhitungan Tingkat Reliability Komponen Bearing

Mesin CentrifugalPump 135

4.4.3 Perhitungan Tingkat Reliability Berdasarkan Skenario

Interval Waktu Penggantian Setiap 120 Jam 136

4.4.3.1Perhitungan Tingkat Reliability Komponen Coupling

Mesin Centrifugal Pump 136

4.4.3.2Perhitungan Tingkat Reliability Komponen Mechanical

Seal Mesin Centrifugal Pump 136

4.4.3.3Perhitungan Tingkat Reliability Komponen Oil Seal

Mesin Centrifugal Pump 137

4.4.3.4Perhitungan Tingkat Reliability Komponen Bearing

Mesin Centrifugal Pump 138

4.5 Perhitungan dan Perbandingan Downtime Sebelum dan Sesudah

Preventive Maintenance 139

4.5.1 Downtime Rata-rata 1 Bulan Sebelum Preventive

Maintenance 139

4.5.2 Downtime Rata-rata 1 Bulan Sesudah Preventive

Maintenance Skenario Waktu Optimal 139 4.5.3 Downtime Rata-rata 1 Bulan Sesudah Preventive

Maintenance Skenario Interval Waktu Penggantian Setiap

60 Jam 141

4.5.4 Downtime Rata-rata 1 Bulan Sesudah Preventive

Mintenance 142

4.6 Analisa dan Pembahasan 143

4.6.1 Nilai Mean Time to Failure (MTTF) dan Mean Time

to Repair (MTTR) Komponen Mesin Centrifugal Pump 143 4.6.2 Interval Waktu Penggantian dan Pemeriksaan Komponen 144

4.6.4 Reliability Komponen 146

4.6.5 Downtime 147

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 148

5.2 Saran 149

DAFTAR PUSTAKA

DAFTAR TABEL

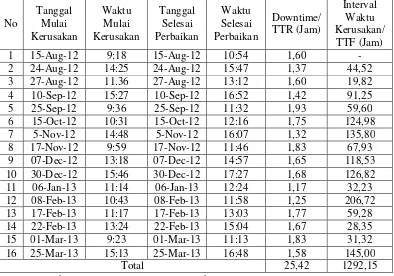

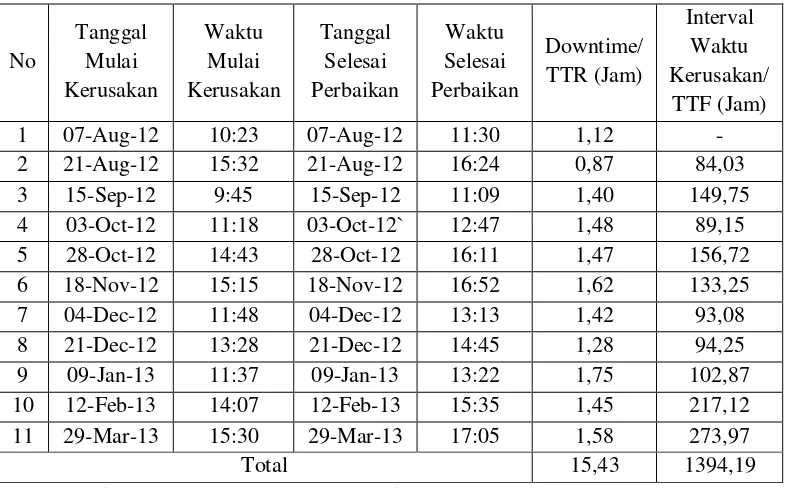

Tabel 4.1 Data Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Coupling mesin Centrifugal Pump 56

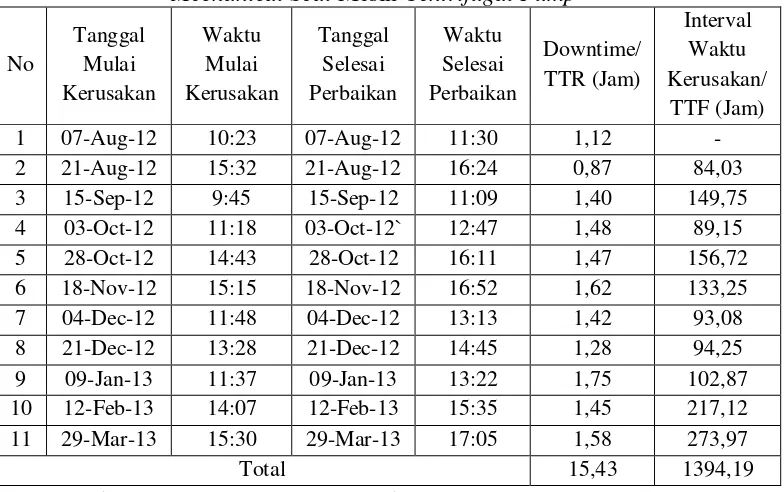

Tabel 4.2 Data Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Mechanical Seal mesin Centrifugal Pump 57 Tabel 4.3 Data Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Mechanical Seal Mesin Centrifugal Pump 57 Tabel 4.4 Data Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Bearing mesin Centrifugal Pump 58

Tabel 4.5 Frekuensi Breakdown Mesin Centrifugal Pump 58

Tabel 4.6 Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Coupling mesin Centrifugal Pump 59

Tabel 4.7 Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Mechanical Seal mesin Centrifugal Pump 60 Tabel 4.8 Time to Failure (TTF) dan Time to Repair (TTR) Komponen

Oil Seal Mesin Centrifugal Pump 60

Tabel 4.9 Data Time to Failure (TTF) dan Time to Repair (TTR)

Komponen Bearing Mesin Centrifugal Pump 61

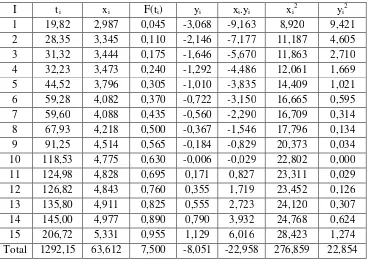

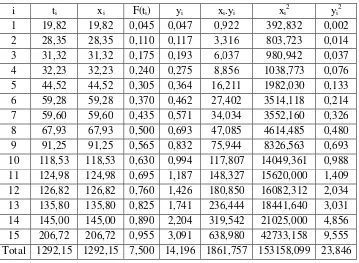

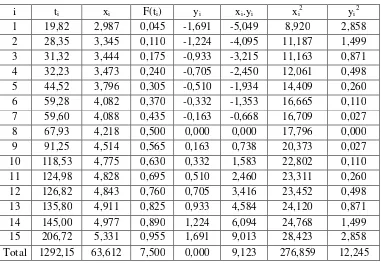

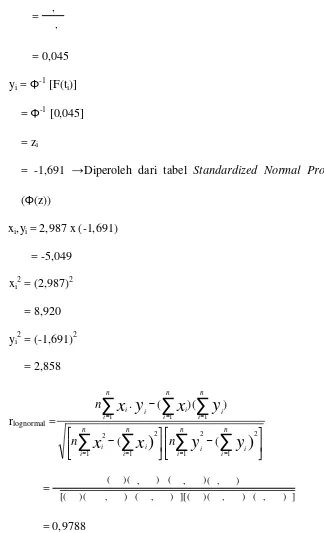

Tabel 4.10 Index of Fit Distribusi Weibull Time to Failure (TTF)

Komponen Coupling mesin Centrifugal Pump 63

Tabel 4.11 Index of Fit Distribusi Eksponensial Time to Failure

(TTF) Komponen Coupling mesin Centrifugal Pump 65 Tabel 4.12 Index of Fit Distribusi Normal Time to Failure (TTF)

Komponen Coupling Mesin Centrifugal Pump 66

Tabel 4.13 Index of Fit Distribusi Lognormal Time to Failure

(TTF) Komponen Coupling Mesin Centrifugal Pump 68 Tabel 4.14 Ringkasan Nilai Index of Fit (r) Time to Failure (TTF)

Komponen Bearing mesin Centrifugal Pump 70

Tabel 4.15 Uji Kolgomorov-Smirnov TTF Komponen Coupling

Tabel 4.16 Ringkasan Nilai Index of Fit (r) Time to Repair (TTR)

Komponen Coupling mesin Centrifugal Pump 74

Tabel 4.17 Uji Mann’s Test TTR Komponen Coupling mesin

Centrifugal Pump 75

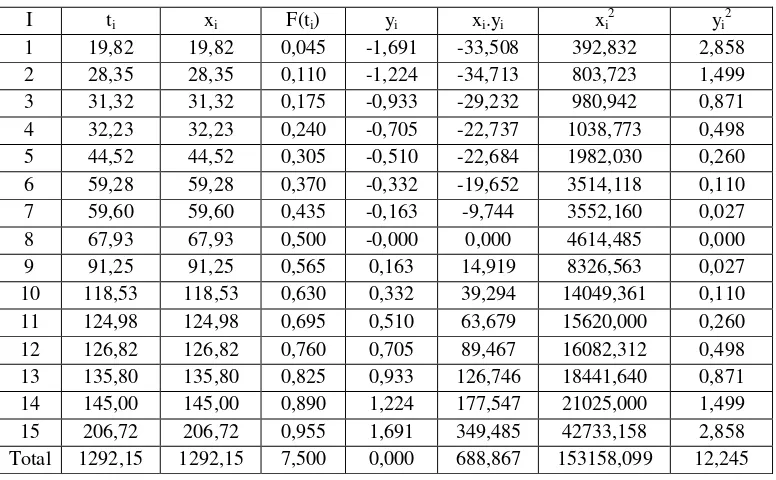

Tabel 4.18 Ringkasan Nilai Index of Fit (r) Time to Failure (TTF)

Komponen Mechanical Seal mesin Centrifugal Pump 79 Tabel 4.19 Tabel Uji Barlett’s Test Komponen Mechanical Seal 80 Tabel 4.20 Uji Kolgomorv-Smirnov TTF Komponen Mechanical Seal

Mesin Centrifugal Pump 82

Tabel 4.21 Ringkasan Nilai Index of Fit (r) Time to Repair (TTR)

Komponen Mechanical Seal mesin Centrifugal Pump 85 Tabel 4.22 Uji Mann’s Test TTR Komponen Mechanical Seal

Mesin Centrifugal Pump 87

Tabel 4.23 Ringkasan Nilai Index of Fit (r) Time to Failure (TTF)

Komponen Oil Seal Mesin Centrifugal Pump 91

Tabel 4.24 Uji Mann’s Test TTF Komponen Oil Seal Mesin

Centrifugal Pump 92

Tabel 4.25 Ringkasan Nilai Index of Fit (r) Time to Repair (TTR)

Komponen Oil Seal Mesin Centrifugal Pump 95

Tabel 4.26 Uji Mann’s Test TTR Komponen Oil Seal mesin Centrifugal

Pump 96

Tabel 4.27 Ringkasan Nilai Index of Fit (r) Time to Failure (TTF)

Komponen Bearing mesin Centrifugal Pump 100

Tabel 4.28 Uji Mann’s Test TTF Komponen Oil Seal Mesin Centrifugal

Pump 101

Tabel 4.29 Ringkasan Nilai Index of Fit (r) Time to Repair (TTR)

Komponen Oil Seal mesin Centrifugal Pump 105

Tabel 4.30 Uji Bartlett’s Test TTR Komponen Bearing Mesin

Centrifugal Pump 106

Tabel 4.31 Uji Kolgomorv-Smirnov TTF Komponen Bearing

Tabel 4.32 Rekapitulasi Hasil Uji Distribusi Data TTF pada Komponen

Mesin Centrifugal Pump 110

Tabel 4.33 Rekapitulasi Nilai MTTF Komponen Mesin Centrifugal

Pump 111

Tabel 4.34 Rekapitulasi Hasil Uji Distribusi Data TTR Komponen

Mesin Centrifugal Pump 111

Tabel 4.35 Rekapitulasi Nilai MTTR Komponen Mesin Centrifugal

Pump 111

Tabel 4.36 Perhitungan Interval Waktu Penggantian Komponen

Coupling Mesin Centrifugal Pump 113

Tabel 4.37 Perhitungan Interval Waktu Penggantian Komponen

Mechanical Seal Mesin Centrifugal Pump 115 Tabel 4.38 Perhitungan Interval Waktu Penggantian Komponen Oil Seal

pada Mesin Centrifugal Pump 116

Tabel 4.39 Perhitungan Interval Waktu Penggantian Komponen Bearing

pada Mesin Centrifugal Pump 118

Tabel 4.40 Perhitungan Tingkat Availability Total Mesin Centrifugal

Pump 127

Tabel 4.41 Perhitungan Tingkat Reliability Komponen Coupling

Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Berdasarkan Distribusi Lognormal 128 Tabel 4.42 Perhitungan Tingkat Reliability Komponen Mechanical Seal

Mesin Centrifugal Pump Sebelum dan Sesudah 130

Preventive Maintenance Berdasarkan Distribusi Lognormal Tabel 4,43 Perhitungan Tingkat Reliability Komponen Mechanical Seal

Mesin Centrifugal Pump Sebelum dan Sesudah 131

Preventive Maintenance Berdasarkan Distribusi Weibull

Tabel 4.44 Perhitungan Tingkat Reliability Komponen Bearing Mesin Centrifugal Pump Sebelum dan Sesudah

Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

60 Jam Berdasarkan Distribusi Lognormal 134

Tabel 4.46 Perhitungan Tingkat Reliability Komponen Mechanical Seal Seal Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

60 Jam Berdasarkan Distribusi Lognormal 135

Tabel 4.47 Perhitungan Tingkat Reliability Komponen Oil Seal Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

60 Jam Berdasarkan Distribusi Weibull 136

Tabel 4.48 Perhitungan Tingkat Reliability Komponen Bearing Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

60 Jam Berdasarkan Distribusi Weibull 136

Tabel 4.49 Perhitungan Tingkat Reliability Komponen Coupling Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

120 Jam Berdasarkan Distribusi Lognormal 137

Tabel 4.50 Perhitungan Tingkat Reliability Komponen Mechanical Seal Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

120 Jam Berdasarkan Distribusi Lognormal 138

Tabel 4.51 Perhitungan Tingkat Reliability Komponen Oil Seal Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

120 Jam Berdasarkan Distribusi Weibull 139

Tabel 4.52 Perhitungan Tingkat Reliability Komponen Bearing

Mesin Centrifugal Pump Sebelum dan Sesudah

Preventive Maintenance Interval Waktu Penggantian Setiap

Tabel 4.53 Ringkasan Nilai MTTF Komponen Mesin Centrifugal Pump 145 Tabel 4.54 Ringkasan Nilai MTTR Komponen Mesin Centrifugal Pum 145 Tabel 4.55 Ringkasann Interval Waktu Penggantian Komponen 146

Tabel 4.56 Ringkasan Interval Waktu Pemeriksaan Komponen 146

Tabel 4.57 Ringkasan Perhitungan Tingkat Availability Total

Mesin Centrifugal Pump 147

Tabel 4.58 Ringkasan Perhtiungan Tingkat Reliability Mesin

Centrifugal Pump 147

DAFTAR GAMBAR

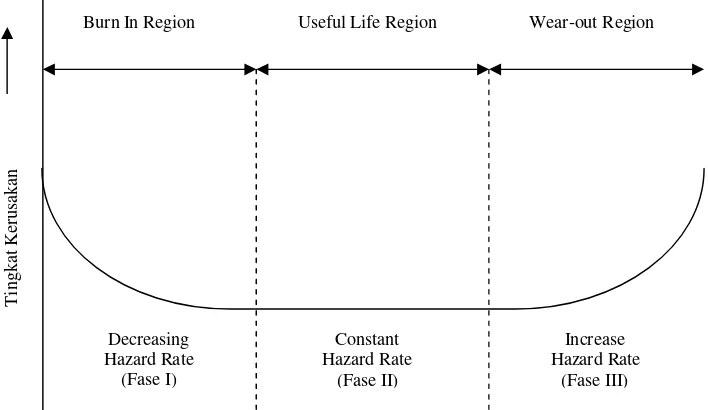

Gambar 2.1 Laju Kerusakan (Bathtub Hazard Rate Curve) 16

Gambar 2.2 Model Age Replacement 26

DAFTAR LAMPIRAN

Lampiran 1 : Data Histori Kerusakan Mesin 150

Lampiran 2: Tabel Perhitungan Index of Fit Distribusi Weibull Time to

Repair (TTR) Komponen Coupling Mesin Centrifugal Pump 154 Lampiran 3 : Tabel Perhitungan Index of Fit Distribusi Eksponensial

Time to Repair (TTR) Komponen Coupling Mesin

Centrifugal Pump 155

Lampiran 4: Tabel Perhitungan Index of Fit Distribusi Normal Time to

Repair (TTR) Komponen Coupling Mesin Centrifugal Pump 156 Lampiran 5: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to

Repair (TTR) Komponen Coupling Mesin Centrifugal Pump 157

Lampiran 6: Tabel Perhitungan Index of Fit Distribusi Weibull Time to Failure (TTF) Komponen Mecahnical Seal Mesin

Centrifugal Pump 158

Lampiran 7: Tabel Perhitungan Index of Fit Distribusi Eksponensial Time to

Failure (TTF) Komponen Mechanical Seal Mesin

Centrifugal Pump `158

Lampiran 8: Tabel Perhitungan Index of Fit Distribusi Normal Time to Failure (TTF) Komponen Mechanical Seal Mesin

Centrifugal Pump 159

Lampiran 9: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to Failure (TTF) Komponen Mechanical Seal Mesin

Centrifugal Pump 160

Lampiran 10: Tabel Perhitungan Indef of Fit Distribusi Weibull Time to Repair (TTR) Komponen Mechanical Seal Mesin

Centrifugal Pump 161

Lampiran 11: Tabel Perhitungan Index of Fit Distribusi Eksponensial

Time to Repair (TTR) Komponen Mecahnical Seal Mesin

Lampiran 12: Tabel Perhitungan Index of Fit Distribusi Normal Time to Repair (TTR) Komponen Mechanical Seal Mesin

Centrifugal Pump 163

Lampiran 13: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to Repair (TTR) Komponen Mechanical Seal Mesin

Centrifugal Pump 164

Lampiran 14: Tabel Perhitungan Index of Fit Distribusi Weibull Time to

Failure (TTF) Komponen Oil Seal Mesin Centrifugal Pump 165 Lampiran 15: Tabel Perhitungan Index of Fit Distribusi Eksponensial Time to

Failure (TTF) Komponen Oil Seal Mesin Centrifugal Pump 165 Lampiran 16: Tabel Perhitungan Index of Fit Distribusi Normal Time to

Failure (TTF) Komponen Oil Seal Mesin Centrifugal Pump 166 Lampiran 17: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to

Failure (TTF) Komponen Oil Seal Mesin Centrifugal Pump 166 Lampiran 18: Tabel Perhtiungan Index of Fit Distribusi Weibull Time to

Repair (TTR) Komponen Oil Seal Mesin Centrifugal Pump 167 Lampiran 19: Tabel Perhitungan Index of Fit Distribusi Eksponensial

Time to Repair (TTR) Komponen Oil Seal Mesin

Centrifugal Pump 167

Lampiran 20: Tabel Perhitungan Index of Fit Distribusi Normal Time to

Repair (TTR) Komponen Oil Seal Mesin Centrifugal Pump 168 Lampiran 21: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to

Repair (TTR) Komponen Oil seal Mesin Centrifugal Pump 168 Lampiran 22: Tabel Perhitungan Index of Fit Distribusi Weibull Time to

Failure (TTF) Komponen Bearing Mesin Centrifugal Pump 169 Lampiran 23: Tabel Perhitungan Index of Fit Distribusi Eksponensial

Time to Failure (TTF) Komponen Bearing Mesin

Centrifugal Pump 169

Lampiran 24: Tabel Perhitungan Index of Fit Distribusi Normal Time to

Lampiran 25: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to Failure (TTF) Komponen Bearing Mesin Centrifugal Pump 170 Lampiran 26: Tabel Perhitungan Index of Fit Distribusi Weibull Time to

Repair (TTR) Komponen Bearing Mesin Centrifugal Pump 171 Lampiran 27: Tabel Perhitungan Index of Fit Distribusi Eksponensial

Time to Repair (TTR) Komponen Bearing Mesin

Centrifugal Pump 171

Lampiran 28: Tabel Perhitungan Index of Fit Distribusi Normal Time to

Repair (TTR) Komponen Bearing Mesin Centrifugal Pump 172 Lampiran 29: Tabel Perhitungan Index of Fit Distribusi Lognormal Time to

Repair (TTR) Komponen Bearing Mesin Centrifugal Pump 172

Lampiran 30: Tabel Kolgomorov-Smirnov 173

Lampiran 31: Tabel Gamma 174

Lampiran 31: Tabel F Distribution 175

Oleh:

FAKHRIZAL TADHARUSMAN AFIF

NPM: 0932010050

ABSTRAK

Aktifitas maintenance pada industri manufaktur adalah bertujuan untuk meningkatkan efektifitas mesin dan peralatan yang ada seoptimal mungkin dengan menjaga kondisi mesin dan peralatan yang ada dari kerusakan sehingga mesin dan peralatan selalu dalam kondisi terbaiknya. PT. PETRONIKA adalah perusahaan yang dipilih sebagai objek penelitian merupakan perusahaan manufaktur yang memproduksi bahan kimia jenis Diocthyl Phthalate (DOP). Dimana terjadi permasalahan pada aktifitas maintenance-Nya yang selama ini diterapkan pada mesin Centrifugal Pump.

Age Replacement dan Minimasi Downtime merupakan pengembangan dari

Preventive maintenance, adalah metode yang dapat diterapkan untuk menentukan interval penggantian pencegahan dan pemeriksaan terhadap mesin dan komponen-komponen kritisnya. Dengan menggunakan metode-metode tersebut, suatu perusahaan dapat menjadwalkan perawatan rutin terhadap mesin dengan memperhitungkan dan mengolah data kerusakan historis yang ada.

Berdasarkan hasil pengolahan dan analisa data yang telah dilakukan di dapatkan skenario perawatan setiap 60 jam dengan nilai reliability yang meningkat 47,2% untuk komponen coupling, peningkatan sebesar 59,17% untuk komponen mechanical seal, peningkatan sebesar 51,13% untuk komponen oil seal

dan peningkatan sebesar 50,92% untuk komponen bearing dengan total downtime

12 jam.

By:

FAKHRIZAL TADHARUSMAN AFIF NPM: 0932010050

ABSTRACT

Maintenance activities in manufacturing industry is aiming to improve the effectiveness of existing machinery and equipment as optimally as possible by taking care of existing machinery and equipment from damage to machinery and equipment is always in the best condition.PT.PETRONIKA is a company chosen as the object of study is a manufacturing company that produces chemicals Diocthyl types Phthalate (DOP).Where the problem occurred on his maintenance activities that have been applied to the machine Centrifugal Pump.

Age Replacementand Minimize Downtime is the development of preventive maintenance, is a method that can be applied to determine the preventive replacement intervals and inspection of the machine and its critical components.By using these methods, a company can schedule routine maintenance to the machine by calculating and processing the data available historical damage.

Based on the results of data processing and analysis has been done on the scenario get treatment every 60 hours with increased reliability value of 47.2% for coupling components, an increase of 59.17% formechanical seal components, an increase of 51.13% for oil seal components and an increase of 50.92% for bearing components with a total downtime of 12 hours.

PENDAHALUAN

1.1 Latar Belakang

Pada era industri seperti saat ini, setiap perusahaan harus mampu menjaga

dan meningkatkan keefektifan dan keefisienan pada proses produksinya dengan

tujuan agar perusahaan mampu terus bersaing dan berkompeten dibidangnya

masing-masing. Dalam usaha meningkatkan keefektifan dan keefisienan ini,

perusahaan juga harus mampu memanfaatkan setiap sumber daya yang ada. Untuk

mampu memanfaatkan setiap sumber daya yang ada dengan baik, salah satu usaha

yang dapat dilakukan adalah dengan menjaga setiap asset dan fasilitas yang

dimiliki, agar proses produksi dapat berjalan dengan efektif dan efiesien.

PT. PETRONIKA yang merupakan sebuah perusahaan manufaktur yang

memproduksi bahan kimia jenis Diocthyl Phthalate (DOP). Diocthyl Phthalate

(DOP) yakni bahan kimia yang digunakan sebagai bahan baku dari plastik, kulit

sintetis, PVC, sandal, sepatu, dll. Dimana muncul permasalahan pada aktifitas

maintenance-Nya yang selama ini diterapkan, ini bisa dilihat pada kerusakan yang dialami pada mesin Centrifugal Pump yang tinggi. Sedangkan mesin jenis ini saat ini hanya berjumlah 1 unit di perusahaan sehingga apabila mengalami kerusakan

secara mendadak maka akan berpengaruh pada proses produksi Diocthyl

Phthalate (DOP).

Pada industri manufaktur menjaga asset dan fasilitas dalam hal ini adalah

mesin dan peralatan produksi, salah satunya adalah dengan melakukan perawatan

ada dan selalu dalam kondisi terbaiknya.

Untuk menjaga kondisi mesin-mesin tersebut dari kerusakan ataupun

paling tidak untuk mengurangi jenis waktu kerusakannya, agar proses prokduksi

tidak terlalu lama berhenti, maka dibutuhkan sistem perawatan dan pemeliharaan

mesin dan peralatan yang baik dan tepat sehingga secara tidak langsung dapat

meningkatkan efektifitas mesin dan peralatan dan kerugian yang diakibatkan oleh

kerusakan mesin dapat dihindari.

Metode Age Replacement dan Minimasi Downtime merupakan pengembangan dari Preventive maintenance merupakan salah satu metode yang dapat diterapkan untuk mencapai tujuan tersebut. Dengan menggunakan

metode-metode tersebut perusahaan dapat menjadwalkan perawatan rutin terhadap mesin

dengan memperhitungkan dan mengolah data kerusakan historis yang ada, dimana

diharapkan dapat mengurangi kemungkinan rusaknya mesin dan menghindari

maintenance yang tidak perlu dimasa yang akan datang. Dengan adanya jadwal

maintenance yang teradwal diharapkan dapat meningkatkan tingkat keandalan (realiability) mesin sehingga jadwal proses produksi dapat berjalalan lancar tanpa adanya gangguan.

1.2 Perumusan Masalah

Rumusan masalah dalam penelitian ini adalah:

Untuk memudahkan dalam pemecahan masalah, maka perlu dilakukan

pembatasan masalah sebagai berikut:

1. Metode yang digunakan adalah metode Age Replacement dan minimasi

downtime.

2. Perencanaan pemeliharaan dilakukan terhadap mesin yang memiliki

komponen yang bersifat kritis dalam proses produksi berjalan

3. Penelitian yang dilakukan tidak sampai keperhitungan biaya.

4. Perencanaan pemeliharaan ini tidak membahas cara pembongkaran,

perbaikan, penggantian, dan pemasangan.

5. Data historis yang digunakan pada rentang waktu dari Agustus 2012 sampai

Maret 2013.

1.4 Asumsi-asumsi

Asumsi-asumsi yang akan digunakan dalam pemecahan masalah ini

adalah:

1. Metode kerja dan teknologi yang digunakan tidak berubah.

2. Tidak terjadi perubahan sistem produksi selama penelitian ini dilakukan.

3. Setiap keryawan mengetahui bidang pekerjaan sesuai dengan metode kerja

yang sudah diberikan.

4. Faktor kesalahan manusia (human error) pada saat mesin beroperasi tidak dianggap sebagai penyebab terjadinya kerusakan mesin.

Tujuan dari penelitian ini adalah sebagai berikut

1. Menentukan interval penggantian dan pemeriksaan optimal untuk komponen

kritis mesin Centrifugal Pump.

2. Mengetahui tingkat reliability mesin setelah dilakukan preventive

maintenance berdasarkan waktu optimal dan waktu skenario.

3. Mengetahui downtime yang timbul setelah dilakukan preventive maintenance.

1.6 Manfaat Penelitian

Dalam penelitian ini manfaat umum yang ingin dicapai adalah:

1. Mengetahui jadwal maintenance mesin dan komponen yang paling optimal serta meningkatkan reliabilitas dari mesin-mesin yang ada sehingga proses

produksi dapat tetap berjalan.

2. Membantu perusakaan dalam menentukan jadwal perawatan dan penggantian

komponen mesin.

3. Mengerti tentang pentingnya preventive maintenance dan menerapkan teori yang ada untuk menyelesaikan masalah yang ada dilapangan dalam dunia

kerja nyata.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam pelaksanaan penelitian ini

adalah:

BAB I PENDAHULUAN

penulisan.

BAB II TINJ AUAN PUSTAKA

Menyajikan dan menampilkan tinjauan pustaka yang berisi teori dan

pemikiran yang digunakan sebagai landasan dalam pembahasan serta

pemecahan masalah.

BAB III METODE PENELITIAN

Mengemukakan lngkah-langkah yang digunakan untuk mencapai tujuan

penelitian meliputi tahapan-tahapan penelitian dan penjelasan tiap

tahapan secara ringkas disertai diagram alirnya (flow chart). BAB IV HASIL ANALISA DAN PEMBAHASAN

Melakukan identifikasi data dan pengolahan data yang digunakan

sebagai dasar penjadwalan perawatan mesin. Kemudian menganalisis

hasil pengolahan data untuk mengetahui sebarapa besar perubahan

tingkat reliability dari mesin serta komponen sebelum dan sesudah diterapkan preventive maintenance.

BAB V KESIMPULAN DAN SARAN

Berdasarkan hasil analisis pemecahan masalah, maka dapat diambil

kesimpulan dan saran.

DAFTAR PUSTAKA

BAB II

LANDASAN TEORI

2.1 Pemeliharaan (Maintenance)

2.1.1 Pengertian Pemeliharaan (Maintenance)

Beberapa definisi pemeliharaan (maintenance) menurut para ahli:

§ Menurut Patrick (2002), maintenance adalah suatu kegiatan untuk memelihara dan menjaga fasilitas yang ada serta memperbaiki, mealakukan

penyesuaian dan penggantian yang diperlukan untuk mendapatkan suatu

kondisi operasi produksi agar sesuai dengan perencanaan yang ada.

§ Menurut Corder (2002), maintenance adalah suatu kombinasi dari berbagai tidakan yang dilakukan untuk menjaga sutu barang atau memperbaikinya,

sampai pada suatu kondisi yang bisa diterima.

§ Menurut Assauri (2008), maintenance merupakan kegiatan untuk memelihara atau menjaga fasilitas atau peralatan pabrik dengan mengadakan perbaikan

atau penyesuaian atau penggantian yang diperlukan supaya tercipta suatu

keadaan operasional produksi yang memuaskan sesuai dengan apa yang telah

direncanakan.

Secara umum maintenance dapat didefinisikan sebagai serangkaian aktivitas yang diperlukan untuk mempertahankan dan menjaga suatu produk atau

sistem tetap berada dalam kondisi yang aman, ekonomis, efisien, dan optimal.

mengenai perawatan fasilitas produksi. Dalam usaha menjaga agar setiap

peralatan dan mesin dapat digunakan secara kontinyu untuk berproduksi, maka

kegiatan pemeliharaan yang diperlukan adalah sebagai berikut:

a. Secara kontinu melakukan pengecekan (inspection). b. Secara kontinu melakukan pelumasan (lubricating). c. Secara kontinu melakukan perbaikan (repairing). d. Melakukan penggantian spare-part.

2.1.2 Tujuan Pemeliharaan

Kegiatan pemeliharaan peralatan dan fasilitas mesin tentu memiliki

beberapa tujuan. Tujuan utama dari fungsi perawatan antara lain: (Assauri,2008)

a. Memperpanjang usia kegunaan asset.

b. Menjamin ketersediaan peralatan dan kesiapan operasional perlengkapan

serta peralatan yang dipasang untuk kegiatan produksi.

c. Membantu mengurangi pemakaian atau penyimpanan diluar batas serta

menjaga modal yang ditanamkan selama waktu yang ditentukan.

d. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang

dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak

terganggu.

e. Menekan tingkat biaya perawatan serendah mungkin dengan melaksakan

kegiatan perawatan secara efektif dan efisien.

f. Memenuhi kebutuhan produk dan rencana produksi tepat waktu.

g. Meningkatkan keterampilan para supervisor dan operator melalui kegiatan

h. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan

para pekerja.

Sedangkan tujuan utama dilakukannya pemeliharaan menurut Patrick

(2002), antara lain:

a. Mempertahankan kemampuan alat atau fasilitas pruduksi guna memnuhi

kebutuhan yang sesuai dengan target serta rencana produksi.

b. Mengurangi pemakaian dan penyimpanan diluar batas dan menjaga modal

yang diinvenstasikan dalam perusahaan selama jangka waktu yang ditentukan

sesuai dengan kebijaksanaan perusahaan.

c. Menjaga agar kualitas produk berada pada tingkat yang diharapkan guna

memenuhi apa yang dibutuhkan produk itu sendiri dan menjaga agar kegiatan

produksi tidak mengalami gangguan.

d. Memperhatikan dan menghindari kegiatan-kegiatan operasi mesin serta

peralatan yang dapat membahayakan kegiatan kerja.

e. Mencapai tingkat biaya serendah mungkin, dengan melaksanakan kegiatan

maintenance secara efektif dan efisien untuk keseluruhan.

f. Mengadakan suatu kerjasama yang erat dengan fungsi-fungsi utama lainnya

dari suatu perusahaan, dalam rangka untuk mencapai tujuan utama

perusahaan yaitu tingkat keuntungan atau return of investment yang sebaik

2.1.3 J enis-jenis Pemeliharaan (Maintenance)

2.1.3.1 Pemeliharaan Pencegahan (Preventive Maintenance)

Menurut Ebeling (2005), Preventive Maintenance adalah pemeliharaan yang dilakukan secara terjadwal, umumnya secara periodik dimana sejumlah

kegiatan seperti inspeksi dan perbaikan, penggantian, pembersihan, pelumasan,

penyesuaian, dan penyamaan dilakukan.

Menurut Assauri (2008), Preventive Maintenance adalah kegiatan perawatan yang dilakukan untuk mencegah timbulnya kerusakan dan menemukan

kondisi yang dapat menyebabkan fasilitas atau mesin produksi mengalami

kerusakan pada waktu melakukan produksi.

Dengan adanya preventive maintenance, diharapkan semua mesin yang ada terjamin kelancaran proses kerjanya sehingga tidak ada yang terhambat dalam

proses produksinya dan selalu dalam keadaan optimal.

Preventive maintenance sangat penting karena kegunaannya sangat efektif dalam menghadapi atau mendukung fasilitas produksi yang termasuk dalam

golongan critical unit. Kategori komponen kritis menurut Tampubolon (2004),

yaitu:

1. Kerusakan fasilitas atau peralatan akan membahayakan keselamatan atau

kesehatan para pekerja.

2. Kerusakan fasilitas akan mempengaruhi kualitas dari produk yang dihasilkan.

3. Kerusakan fasilitas tersebut akan menyebabkan kemacetan atau terhentinya

4. Modal yang ditanamkan (investasi) dalam fasilitas tersebut cukup mahal

harganya.

Menurut Assauri (2008), dalam prakteknya, proses maintenance yang dilakukan dalam perusahaan dapat dibedakan menjadi dua macam berdasarkan aktifitas atau

kegiatannya yaitu:

a. Routine Maintenance

Routine Maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan

routine maintenance adalah pembersihan fasilitas atau peralatan, pelumasan

(lubrication) atau pengecekan oli, serta pengecekan bahan bakar dan mungkin pemanasan (warming up) dari mesin-mesin selama beberapa menit sebelum dipakai untuk produksi.

b. Periodic Maintenance

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara periodik atau jangka waktu tertentu, misalnya setiap satu

minggu sekali. Periodic maintenance dapat juga dilakukan denganmemakai lamanya jam kerja mesin atau fasilitas produksi sebagai jadwal kegiatan,

misalnya setiap seratus jam pemakaian mesin sekali.

Beberapa manfaat yang diperoleh dengan melakukan preventinve maintenance

menurut Assauri (2008), antara lain:

• Memperkecil overhaul (turun mesin)

• Mengurangi kemungkinan reparasi berskala besar

• Memperkecil kemungkinan produk-produk rusak

• Meminimalkan persediaan suku cadang

• Memperkecil munculnya gaji tambahan yang diakibatkan adanya kerusakan

• Menurunkan biaya satuan dari produk pabrik.

Preventive maintenance merupakan tindakan perawatan dalam rangkaian aktivitas pemeliharaan dengan tujuan:

• Memperpanjang umur produktif asset dengan mendeteksi bahwa sebuah asset

memiliki titik kritis penggunaan (critical wear point) dan mungkin akan mengalami kerusakan.

• Melakukan inspeksi secara efektif dan menjaga supaya kondisi peralatan

selalu dalam keadaan baik.

• Mengeliminir kerusakan peralatan dan hasil produksi yang cacat serta

meningkatkan ketahanan mesin dan kemampuan proses.

• Mengurangi waktu yang terbuang pada kerusakan peralatan dengan membuat

aktivitas pemeliharaan peralatan.

• Menjaga biaya produksi seminim mungkin.

2.1.3.1 Pemeliharaan Perbaikan (Corrective Maintenance)

Menurut Patric (2002) dan Assauri (2008), Corrective Maintenance

merupakan kegiatan perawatan yang dilakukan setelah mesin atau fasilitas

produksi mengalami kerusakan atau gangguan sehingga tidak dapat berfungsi

direncanakan dahulu karena kegiatan ini mengunggu sampai kerusakan mesin

terjadi terlebih dahulu, kemudian baru diperbaiki agar dapat beroperasi kembali.

Corrective maintenance jauh lebih mahal biayanya, maka sebisa mungkin harus dicegah dengan mengintensifkan kegiatan preventive maintenance. Selain itu diperlukan juga pertimbangan bahwa dalam jangka waktu yang panjang untuk

mesin-mesin yang mahal dan termasuk dalam critical unit dari proses produksi, maka preventive maintenance jauh lebih menguntungkan dibandingkan dengan

corrective maintenance.

Menurut Patrick (2002), corrective maintenance dapat dihitung dengan

Mean Time to Repair (MTTR) dimana time to repair ini meliputi beberapa aktivitas yang dapat dibagi menjadi 3 kelompok, yaitu:

1. Preparation Time

Preparation time merupakan waktu yang dibutuhkan untuk menemukan orang yang mengerjakan perbaikan, waktu tempuh ke lokasi kerusakan, dan

membawa peralatan uji perlengkapan.

2. Active Maintenance Time

Active maintenance time merupakan waktu sebenarnya yang diperlukan untuk melakukan pekerjaan tersebut. Meliputi waktu untuk mempelajari peta

perbaikan sebelum aktivitas perbaikan yang sebenarnya dimulai serta waktu

yang dihabiskan untuk memastikan kerusakan yang ada telah selesai

diperbaiki, terkadang juga meliputi waktu untuk melakukan dokumentasi atas

proses perbaikan yang telah dilakukan ketika hal tersebut harus diselesaikan

3. Delay Time

Delay time merupakan waktu yang dibutuhkan untuk menunggu datangnya komponen dari mesin yang baru diperbaiki.

Corrective maintenance merupakan studi yang digunakan dalam menentukan tindakan yang diperlukan untuk mengatasi kerusakan-kerusakan. Tindakan

perawatan ini bertujuan untuk mencegah terjadinya kerusakan yang sama.

Prosedur ini ditetapkan pada peralatan atau mesin yang sewaktu-waktu dapat

terjadi kerusakan.

Pada umumnya usaha untuk mengatasi kerusakan dapat dilakukan dengan cara

sebagai berikut:

• Mencatat data kerusakan, kemudian meng-improve peralatan sehingga

kerusakan yang sama tidak terjadi lagi.

• Improve peralatan sehingga perawatan menjadi lebih mudah.

• Merubah proses.

• Merancang kembali komponen yang gagal.

• Mengganti dengan komponen yang baru.

• Meningkatkan prosedur perawatan preventive.

• Meninjau kembali dan merubah sistem pengoperasian.

Tindakan corrective maintenance ini memerlukan biaya perawatan yang lebih murah daripada tindakan preventive maintenance. Hal ini dapat terjadi apabila kerusakan terjadi pada mesin atau fasilitas tidak melakukan proses

baiay perawatan akan mengalami peningkatan yang disebabkan karena

terhentinya proses produksi.

Dengan demikian dapat ditarik kesimpulan bahwa tindakan corrective

maintenance memusatkan permasalahan setelah permasalahan itu terjadi. Bukan menganalisa masalah untuk mencegah agar tidak terjadi.

2.2 Konsep-konsep Pemeliharaan (Maintenance) 2.2.1 Konsep Brakdown dan Downtime

Breakdown dapat didefinisikan sebagai berhentinya mesin pada saat produksi yang melibatkan enginering dalam perbaikan. Atau dengan kata lain ketika suatu mesin atau peralatan tidak dapat melakukan fungsinya lagi dengan

baik, maka mesin atau peralatan tersebut dapat dikatakan mengalami kerusakan

atau breakdown.

Downtime didefinisikan sebagai waktu menganggur atau lama waktu dimana mesin tidak dapat lagi dijalankan untuk beropesi sesuai dengan yang

diharapkan. Atau dengan kata lain downtime didefinisikan sebagai waktu yang diperlukan selama peralatan atau mesin tidak dapat digunakan atau mesin

mengalami kerusakan (gangguan), sehingga mesin atau peralatan tidak dapat

menjalankan fungsinya sesuai dengan yang diharapkan dengan baik.

Breakdown terjadi apabila suatu mesin atau peralatan mengalami kerusakan dimana kerusakan ini akan mempengaruhi kemampuan mesin secara

keseluruhan dan menyebabkan terjadinya penurunan hasil proses dan juga

menunjukkan waktu yang dibutuhkan mesin untuk mengembalikan kemampuan

mesin untuk dapat menjalankan fungsi-fungsinya seperti semula.

Beberapa unsur didalam konsep downtime: • Maintenance Delay

Maintenance delay merupakan waktu yang diperlukan untuk mengunggu ketersediaannya sumber daya maintenance yang akan melakukan proses perbaikan. Sumber daya maintenance dapat berupa teknisi, peralatan bantu, alat pengetesan, dan komponen pengganti

• Supply Delay

Supply delay merupakan waktu yang dibuthhkan oleh personel maintenance

untuk memperoleh komponen yang diperlukan dalam melakukan proses

perbaikan. Supply delay terdiri dari lead time administrasi, lead time

produksi, dan waktu transportasi komponen ke lokasi perbaikan.

• Acces Time

Acces time merupakan waktu yang dibutuhkan untuk memperoleh akses ke komponen yang mengalami kerusakan.

• Diagnosis Time

Diagnosis time merupakan waktu yang dibutuhkan untuk mengidentifikasi penyebab kerusakan yang terjadi serta mempersiapkan langkah-langkah yang

• Repair atau Replacement Time

Repair atau replacement time merupakan waktu yang dibutuhkan untuk memperbaiki mesin agar mampu menjalankan fungsinya kembali dengan baik

setelah mengetahui permasalahan dan mengakses ke komponen yang rusak.

• Verification and Alignment

Verification and alignment merupakan waktu yang digunakan untuk memastikan bahwa fungsi dari suatu mesin atau peralatan telah kembali

seperti kondisi semula.

Karakteristik dari kegagalan atau kerusakan pada produk, mesin atau fasilitas

sehubungan dengan waktu dapat dilihat pada gambar berikut:

Gambar 2.1 Laju Kerusakan (Bathtub Hazard Rate Curve)

Keterangan dari gambar di atas:

1. Fase I (Burn-in Region)

Yaitu suatu wilayah dimana mesin baru mulai digunakan. Pada wilayah ini

resiko kerusakan berada pada tingkat yang menurun. Kerusakan yang terjadi

Decreasing Hazard Rate

(Fase I)

Useful Life Region Wear-out Region

Constant Hazard Rate

(Fase II)

Increase Hazard Rate

(Fase III) Burn In Region

Tingk

at Ke

rusaka

pada umumnya disebabkan karena pengecekan yang tidak sesuai, kurangnya

pengendalian kualitas produksi, material dibawah standar, ketidakseimbangan

perancangan, kesalahan proses atau pemasangan awal.

2. Fase II (Useful-life)

Dalam hal ini fase kerusakan atau dapat disebut juga mengalami constant

hazard rate. Pada wilayah ini kerusakan sulit diprediksi dan cenderung terjadi

secara acak. Sebagai contoh, penyebab kerusakan pada wilayah ini adalah

kesalahan dalam operasional mesin.

3. Fase III (Ware-out)

Fase ini merupakan wilayah dimana umur pakai ekonomis dari mesin telah

habis melewati batas yang diijinkan. Pada fase ini resiko terjadinya kerusakan

akan meningkat (increasing hazard rate). Penyebab kerusakan pada wilayah ini pada umumnya adalah kurangnya perawatan karena mesin telah dipakai

terlalu lama sehingga terjadi karat atau perubahan fisik pada mesin tersebut.

Pada wilayah ini preventive maintenance sangat diperlukan untuk menurunkan tingkat kerusakan yang terjadi.

Breakdown pada mesin dan peralatan produksi biasanya disebabkan oleh beberapa faktor sebagai berikut:

• Gesekan, umur mesin, kelonggaran, kebocoran.

• Debu, kotoran, bahan baku.

• Karat, perubahan bentuk cacat, retak.

• Suhu, Getaran, dan faktor kimia

• Kurang perawatan pencegahan.

• Kesalahan operasional.

• Pengatasan sementara sebelum tidak sempurna.

• Kualitas sparepart (komponen) yang rendah.

• Dan faktor-faktor lainnya.

2.2.2 Konsep Reliability (Keandalan)

Menurut Ebeling, reliability adalah peluang sebuah komponen atau sistem akan beroperasi sesuai dengan fungsi yang diinginkan untuk periode waktu

tertentu ketika digunakan dibawah kondisi operasi yang telah ditetapkan.

Menurut Dhillon dan Reiche, reliability adalah peluang dari sebuah unit yang dapat bekerja secara normal ketika digunakan untuk kondisi tertentu dan

setidaknya bekerja dalam suatu kondisi yang telah ditetapkan.

Reliabilitas didasarkan pada teori probabilitas dalam teori statistik, yang

tujuan utamanya yaitu mampu diandalkan untuk bekerja sesuai dengan fungsinya

dengan suatu kemungkinan sukses dalam periode tertentu yang ditentukan.

Ada empat element dasar dalam konsep reliability yang perlu diperhatikan,

diantaranya yaitu:

1. Probability (peluang)

Setiap item memiliki umur atau waktu yang berbeda antara satu dengan

lainnya sehingga terdapat sekelompok item yang memiliki rata-rata hidup

tertentu. Jadi untuk mengidentifikasi distribusi frekuensi dari suatu item dapat

dilakukan dengan cara melakukan estimasi waktu hidup dari item tersebut

bahwa nilai reliabilitas dinyatakan dalam peluang, dimana nilai riliabilitas ini

akan berada diantara 0 sampai dengan 1.

2. Performance (kinerja)

Keandalan merupakan suatu karakteristik performansi sistem dimana suatu

sistem yang andal harus dapat menunjukkan performansi yang memuaskan

jika dioperasikan.

3. Time of Operation (waktu operasi)

Reliability atau keandalan suatu sistem dinyatakan dalam sutau periode waktu, karena waktu merupakan parameter yang penting untuk melakukan

penilaian kemungkinan suksesnya suatu sistem.peluang suatu sistem untuk

digunakan selama setahun akan berbeda dengan peluang item untuk digunaka

dalam sepuluh tahun. Biasanya faktor waktu berkaitan dengan kondisi

tertentu, seperti jangkan waktu mesin selesai diperbaiki sampai mesin rusak

kembali (Mean Time to Failure) dan jangka waktu mesin mulai rusak sampai mesin tersebut selesai diperbaiki (Mean Time to Repair)

4. Operating Condition (kondisi saat operasi)

Perlakuan yang diterima oleh suatu sistem dalam menjalankan fungsinya

dalam arti bahwa dua buah sistem dengan tingkat mutu yang sama dapat

memberikan tingkat keandalan yang berbeda dalam kondisi operasionalnya.

Misalnya kondisi temperatur, keadaaan atsmorfer, kecepatan gerak, dan

2.2.3 Konsep Availability (Ketersediaan)

Ketersediaan (availability) adalah probabilitas suatu komponen atau sistem menunjukkan kemampuan yang diharapkan pada suatu waktu tertentu ketika

dioperasikan dalam kondisi operasional tertentu. Ketersediaan juga dapat

dinyatakan sebagai presentase waktu operasional sebuah komponen atau sistem

dapat beroperasi dengan baik selama interval waktu tertentu. Besarnya probalilitas

availability dapat menunjukkan besarnya kemampuan komponen untuk melakukan fungsinya setelah meperoleh perawatan. Semakin tinggi nilai dari

availability berarti menunjukkan semakin baiknya kemampuan dari suatu komponen, apabila nilai availabity semakin mendekati satu maka semakin tinggi kemampuan dari mesin tersebut untuk menjalankan fungsi-fungsinya.

Ketersediaan adalah probabilitas komponen berada dalam kondisi tidak

mengalami kerusakan meskipun sebelumnya komponen tersebut telah mengalami

kerusakan dan diperbaiki kembali pada kondisi operasi normal.

2.2.4 Konsep Maintainability (Keterawatan)

Menurut Ebeling, Maintainability adalah probabilitas bahwa suatu komponen atau sistem yang rusak akan diperbaiki dalam jangka waktu tertentu

yang dilakukan sesuai dengan ketentuan atau prosedur yang telah ditentukan.

Menurut Dhilon, Maintainability didefinisikan sebagai probabilitas suatu sistem atau komponen akan kembali pada keadaan yang memuaskan dan dalam

kondisi operasi mampu mencapai waktu downtime minimum.

Prosedur perawatan meliputi perbaikan, ketersediaan sumber daya

rencana perawatan pencegahan, keahlian tenaga kerja, dan jumlah orang yang

termasuk didalam bagian perawatan tersebut (Djunaidi. 2007).

2.3 Distribusi Kerusakan

2.3.1 Distribusi Weibull

Distribusi weibull merupakan distribusi yang paling banyak digunakan untuk waktu kerusakan, karena distribusi ini baik digunakan untuk laju kerusakan

yang meningkat maupun laju kerusakan yang menurun.

Dua parameter yang digunakan dalam distribusi weibull ini yaitu

parameter θ yang disebut dengan parameter skala (scale parameter) dan parameter β yang disebut dengan parameter bentuk (shape parameter). Parameter β digunakan untuk menentukan laju kerusakan dari pola data yang terbentuk,

sedangkan parameter θ digunakan untuk menentukan nilai tengah dari pola data

yang ada. Fungsi reliability yang terdapat dalam distribusi weibull yaitu : (Ebeling, 2005)

Reliability fungtion : R(t) = e

Dimana θ > 0, β > 0, dan t > 0

2.3.2 Distribusi Eksponensial

Distribusi eksponensial digunakan untuk menghitung keandalan dari

distribusi kerusakan yang memiliki laju kerusakan konstan. Distribusi ini

mempunyai laju kerusakan yang tetap terhadap waktu, dengan kata lain

probabilitas terjadinya kerusakan tidak tergantung pada umur alat. Distribusi ini

atau mesin yang laju kerusakannya terjadi secara tetap maka dapat dipastikan data

kerusakan peralatan tersebut termasuk dalam distribusi eksponensial.

Parameter yang digunakan dalam distribusi eksponensial adalah λ, yang

menunjukkan rata-rata kedatangan kerusakan yang terjadi. Fungsi reliability yang

terdapat dalam distribusi eksponensial yaitu (Ebeling, 2005).

Reliability Function: R(t) = e

Dimana λ > 0 dan t > 0

2.3.3 Distribusi Nor mal

Distribusi normal cocok untuk digunakan dalam memodelkan fenomena

keausan. Parameter yang digunakan dalam distribusi normal ini adalah µ yang

menunjukkan nilai tengah dan σ yang menunjukkan standar deviasi dari data yang

ada. Karena hubungannya dengan distribusi lognormal, distribusi ini dapat juha

digunakan untuk menganalisa probabilitas lognormal, fungsi reliability yang

terdapat dalam distribusi normal yaitu (Ebeling, 2005).

Reliability function: R(t) = 1 - Φ

Dimana µ > 0, σ > 0, dan t > 0

2.3.4 Distribusi Lognor mar

Distribusi lognormal menggunakan dua parameter yaitu s yang

menunjukkan parameter bentuk (shape parameter) dan tmed sebagai parameter lokasi (location parameter) yang merupakan nilai tengah dari suatu distribusi kerusakan. Distribusi ini dapat memiliki berbagai macam bentuk, sehingga sering

distribusi lognormal. Fungsi reliability yang terdapat pada distribusi lognormal yaitu (Ebeling, 2005)

Reliability fungtion: R(t) = 1 - Φ ln

Dimana s > 0, tmed > 0, dan t > 0

2.4 Identifikasi Distribusi Kerusakan

Identifikasi distribusi kerusakan dilakukan melalui dua tahap yaitu index of

fit (r) dan uji kesesuaian (Goodness of fit Test). (Ebeling, 2005)

2.4.1 Index of Fit (r)

Dengan metode Least Square Curve Fitting, dicari nilai index of fit (r) atau koefisien korelasi. Distribusi yang digunakan dalam metode LSCF adalah

distribusi weibull, distribusi eksponensial, distribusi normal, dan distribusi lognormal. Dalam menentukan distribusi yang digunakan, dapat dilihat dari nilai

index of fit (r) terbesar. Distribusi dengan nilai r terbesar selanjutnya akan dipilih untuk diuji dengan menggunakan Goodness of Fit Test

.

2.4.2 Uji Kesesuaian (Goodness of Fit Test)

Setelah perhitungan index of fit dilakukan, tahap selanjutnya adalah perhitungan goodness of fit test untuk nilai index of fit yang terbesar. Uji ini dilakukan dengan membandingkan antara hipotesa nol (H0) yang menyatakan

bahwa data kerusakan mengikuti distribusi pilihan dan hipotesa alternatif (H1)

dilakukannya uji kesesuaian yaitu untuk mengetahui validitas dari suatu asumsi

distribusi yang diperoleh sebelumnya. (Ebeling, 2005)

Pengujian goodness of fit yang dilakukan ada tiga macam, tergantung dengan distribusi masing-masing antara lain Mann’s Test untuk distribusi Weibull,

Barlett’s Test untuk distribusi Eksponensial, dan Kolgomorov Smirnov Test untuk distribusi normal dan lognormal.

2.5 Penentuan Parameter

Setelah dilakukan dari masing-masing data waktu kerusakan dan perbaikan

diketahui, selanjutnya adalah mencari parameter dari masing-masing distribusi

untuk dijadikan variabel dalam perhitungan MTTF (Mean Time to Failure) dan MTTR (Mean Time to Reapair). Perhitungan dilakukan berdasarkan jenis distribusi masing-masing.

2.6 Perhitungan Mean Time to Failure (MTTF) dan Mean Time to Repair

(MTTR)

Mean Time to Failure (MTTF) merupakan rata-rata interval waktu kerusakan yang terjadi saat mesin atau komponen selesai diperbaiki sampai mesin

atau komponen tersebut mengalami kerusakan kembali. Sedangkan Mean Time to

Repair (MTTR) merupakan rata-rata waktu untuk melakukan perbaikan yang dibutuhkan oleh suatu komponen. Perhitungan MTTF dan MTTR yang dilakukan

2.7 Model Penentuan Interval Waktu Penggantian Pencegahan Optimal

Model penentuan interval waktu penggantian pencegahan berdasarkan

minimasi waktu downtime yang digantikan dengan menentukan waktu yang paling optimal dalam melakukan penggantian sehingga total downtime per unit waktu dapat diminimasi. Penggantian ini dilakukan untuk menghindari

terhentinya mesin akibat kerusakan pada komponen. Model ini digunakan untuk

mengetahui interval waktu penggantian pencegahan yang optimal sehingga dapat

meminimasi total downtime.

Selain itu, tujuan menentukan selang waktu penggantian komponen yang

optimal adalah untuk meminimasi total ekspektasi penggantian per satuan waktu.

(Anggono, 2005)

Ada dua model dalam menentukan interval waktu penggantian pencegahan

yaitu Block Replacement dan Age Replacement.

2.7.1 Block Replacement

Dalam metode block replacement, jika pada saatu selang waktu tp tidak terdapat kerusakan, maka tindakan penggantian dilakukan sesuai dengan interval

tp. Jika sistem rusak sebelum jangka waktu tp , maka dilakukan penggantian

perbaikan dan penggantian pencegahan selanjutnya akan tetap dilakukan pada

2.7.2 Age Replacement

Metode penentuan interval waktu penggantian pencegahan berdasarkan

kriteria minimasi downtime yang digunakan adalah age replacement (Jardine, 2006). Dalam penggunaan model ini perlu diketahui konstruksi modelnya yaitu :

Tf = Downtime yang dibutuhkan untuk melakukan penggantian kerusakan. Tp = Downtime yang dibutuhkan untuk melakukan penggantian pencegahan. f(t) = Fungsi kepadatan probabilitas waktu kerusakan.

Pada metode age replacement, tindakan penggantian dilakukan pada saat pengoperasian sudah mencapai umur yang