PENENTUAN INTERVAL WAKTU PENGGANTIAN

OPTIMUM KOMPONEN KRITIS MESIN HAMMER MILL

DENGAN MODEL AGE REPLACEMENT

DI PT. SEJATI COCONUT INDUSTRI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat Memperoleh Gelar Sarjana Teknik

Disusun oleh :

JULIUS HARRY BASTIAN SINURAT NIM. 060403008

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

PENENTUAN INTERVAL WAKTU PENGGANTIAN

OPTIMUM KOMPONEN KRITIS MESIN HAMMER MILL

DENGAN MODEL AGE REPLACEMENT

DI PT. SEJATI COCONUT INDUSTRI

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Disusun oleh :

JULIUS HARRY BASTIAN SINURAT NIM. 060403008

Disetujui Oleh :

Pembimbing I Pembimbing II

(Ir. Danci Sukatendel) (Tuti Sarma Sinaga, ST, MT)

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan penulisan Tugas Sarjana ini.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi oleh setiap mahasiswa dalam menyelesaikan studinya di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Tugas Sarjana ini merupakan laporan hasil penelitian yang dilakukan oleh penulis di PT. Sejati Coconut Industri dengan judul “Penentuan Interval Penggantian Optimum Komponen Kritis Mesin Hammer Mill dengan Model Age Replacement di PT. Sejati Coconut Industri”.

Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini, karena pengetahuan dan pengalaman penulis yang masih terbatas. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan Tugas Sarjana ini.

UNIVERSITAS SUMATERA, MEDAN PENULIS.

UCAPAN TERIMA KASIH

Dalam menyelesaikan laporan ini, penulis banyak mendapat bimbingan dan motivasi dari berbagai pihak, baik berupa materiil, spiritual, informasi maupun administrasi. Oleh karena itu, sudah selayaknya penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Danci Sukatendel selaku dosen pembimbing I yang telah memberikan bimbingan yang bermanfaat dalam penyelesaian Tugas Sarjana. 2. Ibu Tuti Sarma Sinaga, S.T., M.T. selaku dosen pembimbing II yang telah

memberikan bimbingan yang bermanfaat dalam penyelesaian Tugas Sarjana. 3. Bapak Popo Iswandi selaku General Manajer PT. Sejati Coconut Industri yang

memberi dukungan dan informasi tentang perusahaan.

4. Bapak Budi selaku supervisor produksi di PT. Sejati Coconut Industri yang telah memberi informasi dalam hal pengumpulan data.

ABSTRAK

Setiap perusahaan berusaha meningkatan daya saing dengan meningkatkan produktivitas perusahaan yang didukung oleh kelancaran proses produksi dalam perusahaan itu sendiri. Dalam menjamin kelancaran proses produksi, masalah perbaikan dan penggantian mesin serta komponen-komponennya maupun peralatan produksi adalah satu masalah yang sangat penting karena permasalahan ini berhubungan dengan biaya perawatan (maintenance cost) yang harus dikeluarkan.

PT. Sejati Coconut Industri adalah suatu perusahaan yang bergerak di bidang pengolahan daging kelapa segar untuk menghasilkan produk kelapa parut kering (desiccated coconut). Dalam operasionalnya perusahaan ini sering mendapat kendala, terutama pada mesin Hammer Mill karena sering mengalami kerusakan yang mengakibatkan terhentinya proses produksi untuk waktu perbaikan maupun penggantian komponen mesin. Selama periode tahun 2009 sampai 2010 terjadi 108 kali kerusakan untuk mesin Hammer Mill I, 95 kali kerusakan untuk mesin Hammer Mill II dan 70 kali kerusakan untuk mesin Hammer Mill III. Sistem penggantian komponen mesin yang diterapkan pada perusahaan ini masih bersifat corrective (komponen diganti bila terjadi kerusakan) yang mengakibatkan adanya penghentian proses produksi secara tiba-tiba sehingga akan menambah biaya (cost) yang harus dikeluarkan perusahaan yaitu kerugian dari kesempatan produksi yang hilang (opportunity cost).

Berdasarkan kondisi tersebut, maka dalam penelitian ini akan dilakukan pengembangan kebijakan penggantian komponen mesin Hammer Mill dengan penentuan interval waktu penggantian (replacement) optimum komponen mesin dengan model Age Replacement. Tujuan dari penelitian ini adalah untuk mendapatkan suatu rancangan interval waktu penggantian (replacement) optimum komponen mesin Hammer Mill sehingga diharapkan biaya penggantian komponen menjadi minimum.

Dari pengolahan data dan pembahasan yang dilakukan diperoleh komponen kritis untuk mesin Hammer Mill I adalah bearing dan rotor, mesin Hammer Mill II adalah screen Ø0.5 mm dan bearing, serta mesin Hammer Mill III adalah screen Ø3 mm dan bearing. Interval waktu penggantian optimum untuk komponen bearing dan rotor mesin Hammer Mill I masing-masing 20 hari dan 14 hari, komponen screen Ø0.5 mm dan bearing mesin Hammer Mill II masing-masing 13 hari dan 14 hari, serta komponen screen Ø3 mm dan bearing mesin Hammer Mill III masing-masing 11 hari dan 27 hari. Penghematan ongkos penggantian yang diperoleh jika perusahaan menerapkan kebijakan penggantian komponen kritis secara terencana untuk komponen bearing dan rotor mesin Hammer Mill I masing-masing sebesar 45,52% dan 32,64%, komponen screen Ø0.5 mm dan bearing mesin Hammer Mill II masing-masing sebesar 25,23% dan 33,42%, serta komponen screen Ø3 mm dan bearing mesin Hammer Mill III masing-masing sebesar 17,36% dan 39,06%.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iv

UCAPAN TERIMA KASIH ... v

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xiv

DAFTAR GAMBAR ... xxi

DAFTAR LAMPIRAN ... xxii

DAFTAR ISI (Lanjutan)

BAB HALAMAN

2.2.1. Struktur Organisasi Perusahaan ... II-2 2.2.2. Uraian Tugas dan Tanggung Jawab ... II-4 2.2.3. Tenaga Kerja dan Jam Kerja... II-4 2.2.4. Sistem Pengupa han dan Fasilitas Lainnya ... II-6 2.3. Proses Produksi ... II-7 2.3.1. Bahan Baku ... II-8 2.3.2. Bahan Tambahan ... II-8 2.3.3. Bahan Penolong ... II-9 2.3.4. Standar Mutu Bahan Baku... II-9 2.3.5. Standar Mutu Produk ... II-10 2.3.6. Uraian Proses Produksi ... II-10 2.3.7. Mesin dan Peralatan ... II-12 2.3.8. Utilitas... II-12 III LANDASAN TEORI

DAFTAR ISI (Lanjutan)

BAB HALAMAN

3.3.3. Identifikasi Pola Distribusi dan Parameter Distribusi .. III-11 3.3.3.1. Identifikasi Distribusi Awal ... III-11 3.3.3.2. Estimasi Parameter ... III-12 3.4. Model Age Replacement ... III-13 3.5. Identifikasi Material Menggunakan Analisis

Klasifikasi ABC ... III-16 IV METODOLOGI PENELITIAN

4.1. Kerangka Konseptual ... IV-1 4.2. Objek Penelitian ... IV-2 4.3. Jenis Penelitian ... IV-2 4.4. Metodologi Penelitian ... IV-3 4.4.1. Pengumpulan Data ... IV-4 4.4.1.1. Sumber Data ... IV-4 4.4.1.2. Metode Pengumpulan Data ... IV-5 4.4.2. Metode Pengolahan Data... IV-5 4.4.3. Metode Analisis Data ... IV-9 4.4.4. Kesimpulan dan Saran... IV-10 V PENGUMPULAN DAN PENGOLAHAN DATA

DAFTAR ISI (Lanjutan)

BAB HALAMAN

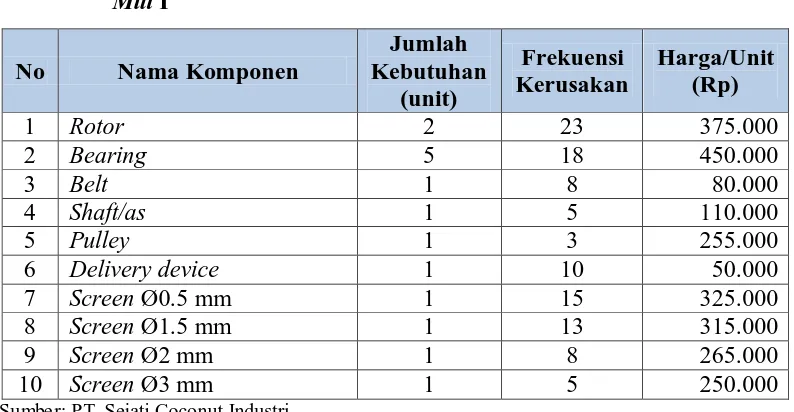

5.1.1. Daftar Komponen Mesin Hammer Mill ... V-1 5.1.2. Data Frekuensi Kerusakan dan Harga

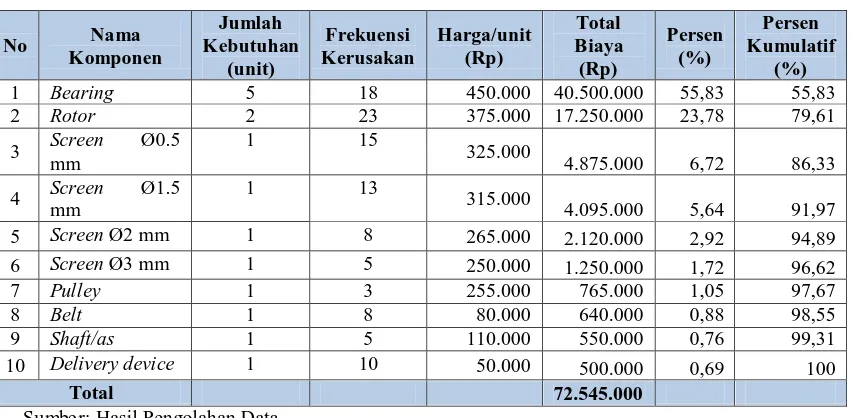

Komponen Mesin Hammer Mill ... V-2 5.2. Pengolahan Data ... V-3 5.2.1. Penentuan Komponen Kritis dengan Metode ABC .. V-3

5.2.1.1. Penentuan Komponen Kritis Mesin

Hammer Mill I ... V-4 5.2.1.2. Penentuan Komponen Kritis Mesin

Hammer Mill II ... V-5 5.2.1.3. Penentuan Komponen Kritis Mesin

Hammer Mill III ... V-7 5.2.2. Pemilihan Pola Distribusi Kerusakan Komponen

Kritis ... V-9 5.2.2.1. Pemilihan Pola Distribusi Kerusakan

Komponen Mesin Hammer Mill I ... V-10 5.2.2.2. Pemilihan Pola Distribusi Kerusakan

Komponen Mesin Hammer Mill II ... V-20 5.2.2.3. Pemilihan Pola Distribusi Kerusakan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.3. Perhitungan Parameter Distribusi Kerusakan ... V-41 5.2.3.1. Perhitungan Parameter Distribusi Kerusakan

Komponen Kritis Mesin Hammer Mill I ... V-41 5.2.3.2. Perhitungan Parameter Distribusi Kerusakan

Komponen Kritis Mesin Hammer Mill II .... V-42 5.2.3.3. Perhitungan Parameter Distribusi Kerusakan

Komponen Kritis Mesin Hammer Mill III ... V-42 5.2.4. Perhitungan MTTF (Mean Time To Failure) ... V-43

5.2.4.1. Perhitungan MTTF Komponen Kritis Mesin

Hammer Mill I ... V-44 5.2.4.2. Perhitungan MTTF Komponen Kritis Mesin

Hammer Mill II ... V-45 5.2.4.3. Perhitungan MTTF Komponen Kritis Mesin

Hammer Mill III ... V-45 5.2.5. Perhitungan Cost of Failure dan Cost of Preventive .. V-46

5.2.5.1. Perhitungan Cost of Failure dan

Cost of Preventive Mesin Hammer Mill I ... V-47 5.2.5.2. Perhitungan Cost of Failure dan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.5.3. Perhitungan Cost of Failure dan

Cost of Preventive Mesin Hammer Mill III V-50 5.2.6. Perhitungan Interval Waktu Penggantian

Pencegahan ... V-52 5.2.6.1. Perhitungan Interval Waktu Penggantian

Pencegahan Mesin Hammer Mill I ... V-52 5.2.6.2. Perhitungan Interval Waktu Penggantian

Pencegahan Mesin Hammer Mill II ... V-56 5.2.6.3. Perhitungan Interval Waktu Penggantian

Pencegahan Mesin Hammer Mill III ... V-60 5.2.7. Perhitungan Ongkos Penggantian Saat Ini ... V-64

5.2.7.1. Perhitungan Ongkos Penggantian Komponen Kritis Mesin Hammer Mill I Saat Ini ... V-65 5.2.7.2. Perhitungan Ongkos Penggantian Komponen

Kritis Mesin Hammer Mill II Saat Ini ... V-66 5.2.7.3. Perhitungan Ongkos Penggantian Komponen

Kritis Mesin Hammer Mill III Saat Ini ... V-67 5.2.8. Perhitungan Ongkos Penggantian Usulan ... V-68

5.2.8.1. Perhitungan Ongkos Penggantian Usulan

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.2.8.2. Perhitungan Ongkos Penggantian Usulan

Komponen Kritis Mesin Hammer Mill II ... V-69 5.2.8.3. Perhitungan Ongkos Penggantian Usulan

Komponen Kritis Mesin Hammer Mill III ... V-70 VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Strategi Perawatan yang Diterapkan Perusahaan

Saat Ini ... VI-1 6.2. Analisis Strategi Perawatan Usulan dengan

Model Age Replacement ... VI-3 6.3. Perbandingan Biaya Penggantian Saat Ini dan Usulan ... VI-6 VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-3

DAFTAR TABEL

TABEL HALAMAN 2.1. Jumlah Tenaga Kerja ... II-5 2.2. Jadwal Kerja Karyawan ... II-6 2.3. Pembagian Jam Kerja Satpam (Security) ... II-6 2.4. Standar Mutu Kelapa Parut Kering ... II-17 2.5. Peralatan Produksi P.T Sejati Coconut Industri ... II-22 5.1. Daftar Komponen Mesin Hammer Mill ... V-1 5.2. Data Frekuensi Kerusakan dan Harga Komponen

Mesin Hammer Mill I ... V-2 5.3. Data Frekuensi Kerusakan dan Harga Komponen

Mesin Hammer Mill II ... V-2 5.4. Data Frekuensi Kerusakan dan Harga Komponen

Mesin Hammer Mill III ... V-3 5.5. Analisa Komponen Mesin Hammer Mill I ... V-4 5.6. Klasifikasi Komponen Mesin Hammer Mill I Menurut

Konsep ABC ... V-4 5.7. Analisa Komponen Mesin Hammer Mill II ... V-5 5.8. Klasifikasi Komponen Mesin Hammer Mill II Menurut

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.10. Klasifikasi Komponen Mesin Hammer Mill III Menurut

Konsep ABC ... V-8 5.11. Komponen Kritis Mesin Hammer Mill ... V-9 5.12. Interval Waktu Kerusakan Komponen Mesin

Hammer Mill I Periode Tahun 2009-2010 ... V-10 5.13. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Bearing Mesin Hammer Mill I ... V-11 5.14. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Komponen Bearing Mesin Hammer Mill I ... V-12 5.15. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Bearing Mesin Hammer Mill I ... V-13 5.16. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Bearing Mesin Hammer Mill I ... V-14 5.17. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

Bearing Mesin Hammer Mill I ... V-15 5.18. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Rotor Mesin Hammer Mill I ... V-16 5.19. Perhitungan Index of Fit dengan Distribusi Lognormal pada

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.20. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Rotor Mesin Hammer Mill I ... V-18 5.21. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Rotor Mesin Hammer Mill I ... V-19 5.22. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

Rotor Mesin Hammer Mill I ... V-20 5.23. Interval Waktu Kerusakan Komponen Mesin

Hammer Mill II Periode Tahun 2009-2010 ... V-21 5.24. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Screen Ø0.5 mm Mesin Hammer Mill II ... V-22 5.25. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Komponen Screen Ø0.5 mm Mesin Hammer Mill II ... V-23 5.26. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Screen Ø0.5 mm Mesin Hammer Mill II ... V-24 5.27. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Screen Ø0.5 mm Mesin Hammer Mill II ... V-25 5.28. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.29. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Bearing Mesin Hammer Mill II ... V-27 5.30. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Komponen Bearing Mesin Hammer Mill II ... V-28 5.31. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Bearing Mesin Hammer Mill II ... V-29 5.32. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Bearing Mesin Hammer Mill II ... V-30 5.33. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

Bearing Mesin Hammer Mill II ... V-31 5.34. Interval Waktu Kerusakan Komponen Mesin

Hammer Mill III Periode Tahun 2009-2010 ... V-31 5.35. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Screen Ø3 mm Mesin Hammer Mill III ... V-33 5.36. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Komponen Screen Ø3 mm Mesin Hammer Mill III ... V-34 5.37. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.38. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Screen Ø3 mm Mesin Hammer Mill III ... V-36 5.39. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

Screen Ø3 mm Mesin Hammer Mill III ... V-37 5.40. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Bearing Mesin Hammer Mill III ... V-37 5.41. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Komponen Bearing Mesin Hammer Mill II ... V-38 5.42. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Bearing Mesin Hammer Mill II ... V-39 5.43. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Bearing Mesin Hammer Mill II ... V-40 5.44. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

Bearing Mesin Hammer Mill II ... V-40 5.45. Pola Distribusi Kerusakan Komponen Kritis Mesin

Hammer Mill ... V-41 5.46. Parameter Distribusi Kerusakan Komponen Kritis Mesin

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.48. Biaya Peralatan Penggantian Komponen Kritis Mesin Hammer Mill. V-47 5.49. Perhitungan Interval Waktu Penggantian Optimum Komponen

Bearing Mesin Hammer Mill I ... V-54 5.50. Perhitungan Interval Waktu Penggantian Optimum Komponen

Rotor Mesin Hammer Mill I ... V-56 5.51. Perhitungan Interval Waktu Penggantian Optimum Komponen

Screen Ø 0.5 mm Mesin Hammer Mill II ... V-58 5.52. Perhitungan Interval Waktu Penggantian Optimum Komponen

Bearing Mesin Hammer Mill II ... V-60 5.53. Perhitungan Interval Waktu Penggantian Optimum Komponen

Screen Ø 3 mm Mesin Hammer Mill III. ... V-62 5.54. Perhitungan Interval Waktu Penggantian Optimum Komponen

Bearing Mesin Hammer Mill III ... V-64 5.55. Interval Waktu Penggantian Optimum dan Ekspetasi Biaya

Penggantian Komponen Kritis Mesin Hammer Mill ... V-68 6.1. Persentase Biaya Komponen Kritis Mesin Hammer Mill ... VI-1 6.2. Waktu Rata-rata yang Dibutuhkan untuk Melakukan Penggantian

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

6.4. Frekuensi Penggantian dan Waktu Rata-Rata yang Dibutuhkan

untuk Melakukan Penggantian Pencegahan ... VI-5 6.5. Perbandingan Total Waktu Berhenti Saat Ini dan Usulan

Komponen Kritis Mesin Hammer Mill ... VI-7 6.6. Perbandingan Biaya Penggantian Usulan Komponen

DAFTAR GAMBAR

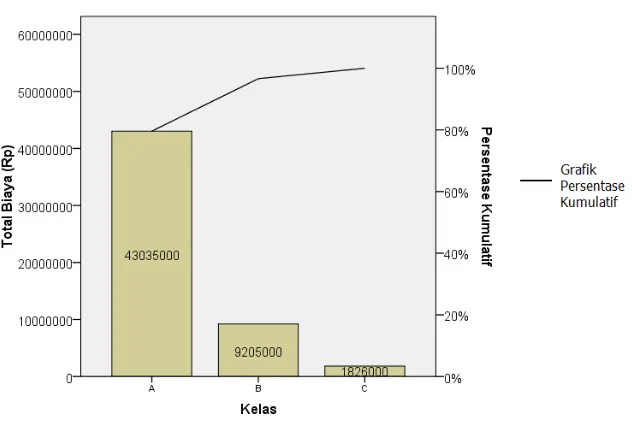

GAMBAR HALAMAN 2.1. Struktur Organisasi PT. Sejati Coconut Industri ... II-3 3.1. Model Age Replacement... III-14 3.2. Kebijaksanaan Perawatan Penggantian Pencegahan ... III-15 4.1. Kerangka Konseptual Penelitian ... IV-1 4.2. Blok Diagram Metodologi Penelitian ... IV-3 4.3. Blok Diagram Pengolahan Data... IV-9 5.1. Diagram Pareto Komponen Kritis Mesin Hammer Mill I ... V-5 5.2. Diagram Pareto Komponen Kritis Mesin Hammer Mill II... V-7 5.3. Diagram Pareto Komponen Kritis Mesin Hammer Mill III ... V-9 6.1. Kebijakan Penggantian Pencegahan Model Age Replacemet ... VI-6 6.2. Grafik Perbandingan Total Waktu Berhenti Strategi Perawatan

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN 1. Uraian Tugas dan Tanggung Jawab Tenaga Kerja pada

ABSTRAK

Setiap perusahaan berusaha meningkatan daya saing dengan meningkatkan produktivitas perusahaan yang didukung oleh kelancaran proses produksi dalam perusahaan itu sendiri. Dalam menjamin kelancaran proses produksi, masalah perbaikan dan penggantian mesin serta komponen-komponennya maupun peralatan produksi adalah satu masalah yang sangat penting karena permasalahan ini berhubungan dengan biaya perawatan (maintenance cost) yang harus dikeluarkan.

PT. Sejati Coconut Industri adalah suatu perusahaan yang bergerak di bidang pengolahan daging kelapa segar untuk menghasilkan produk kelapa parut kering (desiccated coconut). Dalam operasionalnya perusahaan ini sering mendapat kendala, terutama pada mesin Hammer Mill karena sering mengalami kerusakan yang mengakibatkan terhentinya proses produksi untuk waktu perbaikan maupun penggantian komponen mesin. Selama periode tahun 2009 sampai 2010 terjadi 108 kali kerusakan untuk mesin Hammer Mill I, 95 kali kerusakan untuk mesin Hammer Mill II dan 70 kali kerusakan untuk mesin Hammer Mill III. Sistem penggantian komponen mesin yang diterapkan pada perusahaan ini masih bersifat corrective (komponen diganti bila terjadi kerusakan) yang mengakibatkan adanya penghentian proses produksi secara tiba-tiba sehingga akan menambah biaya (cost) yang harus dikeluarkan perusahaan yaitu kerugian dari kesempatan produksi yang hilang (opportunity cost).

Berdasarkan kondisi tersebut, maka dalam penelitian ini akan dilakukan pengembangan kebijakan penggantian komponen mesin Hammer Mill dengan penentuan interval waktu penggantian (replacement) optimum komponen mesin dengan model Age Replacement. Tujuan dari penelitian ini adalah untuk mendapatkan suatu rancangan interval waktu penggantian (replacement) optimum komponen mesin Hammer Mill sehingga diharapkan biaya penggantian komponen menjadi minimum.

Dari pengolahan data dan pembahasan yang dilakukan diperoleh komponen kritis untuk mesin Hammer Mill I adalah bearing dan rotor, mesin Hammer Mill II adalah screen Ø0.5 mm dan bearing, serta mesin Hammer Mill III adalah screen Ø3 mm dan bearing. Interval waktu penggantian optimum untuk komponen bearing dan rotor mesin Hammer Mill I masing-masing 20 hari dan 14 hari, komponen screen Ø0.5 mm dan bearing mesin Hammer Mill II masing-masing 13 hari dan 14 hari, serta komponen screen Ø3 mm dan bearing mesin Hammer Mill III masing-masing 11 hari dan 27 hari. Penghematan ongkos penggantian yang diperoleh jika perusahaan menerapkan kebijakan penggantian komponen kritis secara terencana untuk komponen bearing dan rotor mesin Hammer Mill I masing-masing sebesar 45,52% dan 32,64%, komponen screen Ø0.5 mm dan bearing mesin Hammer Mill II masing-masing sebesar 25,23% dan 33,42%, serta komponen screen Ø3 mm dan bearing mesin Hammer Mill III masing-masing sebesar 17,36% dan 39,06%.

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Industri manufaktur dewasa ini mengalami perkembangan yang sangat pesat, hal ini disebabkan adanya perubahan yang dinamis sehingga kompetisi antara perusahaan manufaktur menjadi semakin ketat. Setiap perusahaan berusaha meningkatan daya saing dengan meningkatkan produktivitas perusahaan yang didukung oleh kelancaran proses produksi dalam perusahaan itu sendiri. Dalam menjamin kelancaran proses produksi, masalah perbaikan dan penggantian mesin serta komponen-komponennya maupun peralatan produksi adalah satu masalah yang sangat penting karena permasalahan ini berhubungan dengan biaya perawatan (maintenance cost) yang harus dikeluarkan.

PT. Sejati Coconut Industri selama ini melakukan penggantian (replacement) komponen-komponen mesin bila telah terjadi kerusakan (corrective replacement). Penggantian komponen yang hanya bersifat corrective mengakibatkan adanya penghentian proses produksi secara tiba-tiba sehingga akan menambah biaya (cost) yang harus dikeluarkan perusahaan yaitu kerugian dari kesempatan produksi yang hilang (opportunity cost).

Untuk menyelesaikan permasalahan ini dibutuhkan penentuan interval waktu penggantian (replacement) optimum komponen mesin Hammer Mill. Ada beberapa model penggantian pencegahan yang dapat digunakan antara lain dengan model Block Replacement dan Age Replacement. Block Replacement adalah model penggantian komponen pada interval waktu yang tetap (konstan) tanpa memperhatikan kondisi komponen. Sedangkan Age Replacement adalah model penggantian komponen pada interval waktu penggantian komponen dengan memperhatikan kondisi komponen.

Studi ini adalah penelitian mengenai pemecahan masalah yang telah dikemukakan di atas dengan metode Age Replacement untuk menentukan interval waktu penggantian optimum komponen kritis mesin Hammer Mill sehingga diharapkan biaya penggantian komponen mesin menjadi minimum.

1.2. Rumusan Permasalahan

produksi tidak terpenuhi karena belum optimalnya sistem perawatan dalam hal penggantian (replacement) komponen kritis mesin produksi yang digunakan oleh PT Sejati Coconut Industri dimana penggantian (replacement) komponen selama ini masih bersifat corrective.

1.3. Tujuan dan Manfaat Penelitian

Tujuan penelitian ini adalah mendapatkan suatu rancangan interval waktu penggantian (replacement) optimum komponen mesin Hammer Mill sehingga diharapkan biaya penggantian komponen menjadi minimum.

Adapun tujuan khusus dari penelitian ini adalah sebagai berikut: 1. Mengetahui komponen kritis mesin Hammer Mill

2. Mengetahui pola distribusi kerusakan komponen kritis mesin Hammer Mill 3. Mendapatkan nilai Mean Time To Failure (MTTF) sebagai basis informasi

untuk melakukan penggantian komponen berdasarkan data historis sebelum terjadinya kerusakan/kegagalan komponen

4. Mendapatkan interval waktu penggantian (replacement) komponen mesin Hammer Mill yang optimum

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah: a. Bagi Peneliti

Menambah pengalaman dalam memahami dunia kerja yang diperoleh dari penerapan ilmu-ilmu teknik industri dalam pemecahan masalah nyata yang terjadi perusahaan.

b. Bagi Perusahaan

Sebagai masukan yang berharga bagi pihak perusahaan dalam perbaikan sistem perawatan mesin produksi untuk memecahkan masalah penggantian pencegahan (preventive replacement) komponen kritis mesin.

c. Bagi Departemen Teknik Industri USU

Sebagai tambahan referensi atau literatur ilmiah yang dapat digunakan para peneliti untuk penelitian khususnya dalam bidang preventive replacement.

1.4. Batasan dan Asumsi Penelitian

Batasan yang digunakan dalam penelitian ini adalah:

1. Data historis yang digunakan merupakan data selama periode tahun 2009 sampai 2010.

2. Perhitungan dilakukan hanya untuk komponen kritis mesin Hammer Mill berdasarkan diagram pareto.

Asumsi yang diperlukan dalam penelitian ini adalah: 1. Jumlah produksi tidak berubah.

2. Komponen kritis mesin tidak dapat diperbaiki atau bersifat non-repairable. 3. Operator yang melakukan penggantian adalah operator bagian perawatan yang

memiliki kemampuan yang sama dan tersedia setiap waktu.

4. Peralatan dan perlengkapan yang diperlukan untuk perawatan mesin tersedia dan siap pakai.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika penulisan tugas akhir ini adalah sebagai berikut:

Bab I (Pendahuluan) menguraikan latar belakang permasalahan dan rumusan permasalahan yang terjadi di PT. Sejati Coconut Industri, tujuan dan manfaat penelitian, asumsi dan batasan penelitian, serta sistematika penulisan laporan.

Bab II (Gambaran Umum Perusahaan) menjelaskan secara singkat sejarah perusahaan, ruang lingkup bidang usaha, organisasi dan manajemen perusahaan, bahan, mesin dan peralatan yang digunakan dalam proses produksi, utilitas pabrik serta uraian proses produksi.

Bab III (Landasan Teori) memaparkan tinjauan-tinjauan kepustakaan yang berisi teori-teori tentang perawatan (maintenance), konsep keandalan (reliability), model age replacement, diagram pareto dan metode ABC.

pengolahan data serta tahapan-tahapan yang dilakukan pada saat penelitian. Tahapan tersebut digambarkan pada sebuah blok diagram penelitian.

Bab V (Pengumpulan Data dan Pengolahan Data) mengidentifikasi data penelitian yang diperoleh dari hasil pengamatan, wawancara dan dokumen perusahaan yaitu data primer dan data sekunder. Data primer terdiri dari uraian proses produksi, cara kerja mesin, dan cara penggantian komponen mesin Hammer Mill. Data sekunder terdiri dari daftar komponen mesin Hammer Mill,

data waktu kerusakan komponen mesin Hammer Mill, waktu penggantian komponen mesin, kebutuhan tenaga kerja bagian maintenance. Pengolahan data dilakukan untuk mengetahui komponen kritis mesin dengan metode ABC dan diagram pareto, mengetahui pola distribusi kerusakan komponen kritis, menghitung Mean Time To Failure (MTTF) setiap komponen kritis mesin, penentuan interval waktu penggantian optimum dengan model Age Replacement dan perhitungan biaya penggantian komponen kritis mesin saat ini dan usulan.

Bab VI menguraikan analisis dari hasil pengolahan data untuk menghasilkan solusi terhadap masalah yang ada.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Sejati Coconut Industri merupakan suatu perusahaan yang bergerak di bidang pengolahan daging kelapa segar untuk menghasilkan produk kelapa parut kering (desiccated coconut) yang didirikan oleh seorang pengusaha bernama Rudi Hartono. PT. Sejati Coconut Industri berdiri pada tahun 2001 dan berlokasi di Jalan Sech Silo Desa Pulungan, Kecamatan Air Joman, Kabupaten Asahan, Sumatera Utara.

PT. Sejati Coconut Industri menggunakan sistem make to order dimana permintaan produk bervariasi dari segi jumlah dan spesifikasi sesuai dengan permintaan pelanggan. Hasil produksi sebagian besar diekspor ke Malaysia, Polandia, China, Singapura serta memenuhi pesanan lokal.

2.2. Organisasi dan Manajemen

2.2.1. Struktur Organisasi Perusahaan

Struktur organisasi yang digunakan PT. Sejati Coconut Industri adalah struktur organisasi fungsional. Hubungan fungsional dapat dilihat dari pembagian tugas, wewenang dan tanggung jawab berdasarkan fungsi-fungsi tertentu.

Struktur organisasi PT. Sejati Coconut Industri dapat dilihat pada Gambar 2.1.

Direktur

Kabag. Produksi

Seksi Drying

Seksi Pengayakan

Seksi Packing

Kabag.Keuangan

Akuntansi Kasir

Kabag. Pemasaran

Pemasaran Ekspor Kabag.

Pembelian

Seksi Persediaan

Seksi Pembelian

Seksi Perendaman dan Pencucian

Seksi Pemarutan

Pemasaran Lokal

Kabag. Personalia

Satpam/ Umum

Seksi Personalia Kabag.

Teknik

Seksi Listrik Seksi Perawatan

Mesin

Kabag.

Quality Control

Seksi QC General Manager

Gambar 2.1. Struktur Organisasi PT. Sejati Coconut Industri

2.2.2 Uraian Tugas dan Tanggung Jawab

2.2.3. Tenaga Kerja dan Jam Kerja

Tabel 2.1. Jumlah Tenaga Kerja

No Bagian Jumlah

(orang)

1 Direktur 1

2 General Manager 1

3 Kabag Pembelian 1

4 Seksi Persediaan 3

5 Seksi Pembelian 3

6 Kabag Produksi 1

7 Seksi Perendaman dan Pencuian 8

8 Seksi Pemarutan 3

9 Seksi Pengeringan 6

10 Seksi Pengayakan 4

11 Seksi Packing 5

12 Kabag Teknik 1

13 Seksi Perawatan Mesin 6

14 Seksi Listrik 3

15 Kabag Keuangan 1

16 Akuntansi 3

17 Kasir 3

18 Kabag Pemasaran 1

19 Pemasaran Ekspor 2

20 Pemasaran Lokal 2

21 Kabag Personalia 1

22 Satpam/Umum 4

23 Seksi Personalia 3

24 Kabag Quality Control 1

25 Seksi QC 4

Jumlah Tenaga Kerja 71

1. Karyawan Kantor dan Produksi

Pembagian jam kerja karyawan kantor dan karyawan produksi mulai hari Senin hingga Sabtu dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jadwal Kerja Karyawan Karyawan Kantor

Hari Jam Kerja Istirahat

Senin – Kamis 08.00 – 17.00 WIB 12.00 – 13.00 WIB

Jumat 08.00 – 17.00 WIB 12.00 – 13.30 WIB

Sabtu 08.00 – 12.00 WIB -

Karyawan Produksi

Hari Jam Kerja

Jam Kerja Istirahat

Senin – Minggu 08.00 – 17.00 WIB 12.00 – 13.00 WIB Sumber : PT. Sejati Coconut Industri

2. Satpam (Security)

Pembagian jam kerja satpam dapat dilihat pada Tabel 2.3. Tabel 2.3. Pembagian Jam Kerja Satpam (Security)

Hari Shift Jam Kerja

Senin – Minggu

I 08.00 - 16.00 WIB

II 16.00 - 22.00 WIB

III 22.00 - 08.00 WIB Sumber : PT. Sejati Coconut Industri

2.2.4. Sistem Pengupahan dan Fasilitas Lainnya

Pengupahan pada perusahaan ini terdiri atas : a. Upah pokok

b. Insentif

c. Tunjangan makan

Bagi karyawan yang melakukan kerja lembur akan mendapatkan tambahan yang dihitung berdasarkan tarif upah lembur. Selain upah pokok yang diterima oleh karyawan, perusahaan memberikan suatu jaminan sosial dan tunjangan kepada karyawan. Adapun tunjangan yang diberikan antara lain :

a. Tunjangan Hari Raya dan Tahun Baru b. Biaya pengobatan/kesehatan

c. Tanggungan kecelakaan kerja, dan lain-lain

Usaha-usaha lain yang dilakukan untuk meningkatkan kesejahteraan karyawan yaitu sebagai berikut :

a. Memberikan Jaminan Sosial Tenaga Kerja (JAMSOSTEK) b. Memberikan cuti kepada karyawan.

2.3. Proses Produksi

2.3.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses pembuatan produk yang memiliki persentase yang paling besar dibandingkan bahan-bahan lainnya dan akan mengalami perubahan fisik maupun kimia yang langsung ikut dalam proses produksi sampai dihasilkannya produk jadi.

PT. Sejati Coconut Industri menggunakan bahan baku berupa daging buah kelapa (cocos nucifera) tua dan segar tanpa kulit ari. Sumber bahan baku diperoleh dari daerah Kabupaten Asahan.

2.3.2. Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan untuk mempermudah proses dan meningkatkan kualitas dari produk yang dihasilkan.

Adapun bahan tambahan yang digunakan adalah : a. Plastik

Plastik ini digunakan untuk membungkus kelapa parut yang telah selesai diproduksi.

b. Kertas Sak

2.3.3. Bahan Penolong

Bahan penolong adalah bahan yang secara tidak langsung mempengaruhi kualitas dan fungsi produk, baik itu dikenakan langsung maupu tidak langsung terhadap bahan baku dalam suatu proses produksi.

Adapun bahan penolong yang digunakan adalah : a. Kaporit (CaCl(OCl))

Kaporit digunakan sebagai campuran pada saat proses perendaman untuk memutihkan daging kelapa dan membunuh kuman pada daging kelapa.

b. Sodium metabisulfite (Na2S2O5)

Sodium metabisulfite digunakan sebagai campuran pada saat proses

perendaman sebagai anti jamur pada daging kelapa. c. Air

Air digunakan untuk membersihkan daging kelapa dari kotoran-kotoran pada proses pencucian dan menghilangkan aroma kaporit dari proses perendaman.

2.3.4. Standar Mutu Bahan Baku

2.3.5. Standar Mutu Produk

P.T Sejati Coconut Industri memiliki dua tipe produk kelapa parut kering (desiccated coconut) yang dihasilkan dari bahan baku daging kelapa segar yaitu fine grade dan medium grade. Adapun standar mutu kelapa parut kering pada PT.

Sejati Coconut Industri dapat dilihat pada Tabel 2.4.

Tabel 2.4. Standar Mutu Kelapa Parut Kering

No Kriteria Mutu Fine Grade Medium Grade

1 Warna Putih alami Putih alami

2 Granulasi

Mesh no. 10 : 0 %

Mesh no. 14 : 1 - 10 %

Mesh no. 16 : 13 - 26 %

Mesh no. 20 : 34 - 47 %

Mesh no. 30 : 21 – 33 %

Mesh no.10 : 2 - 13%

Mesh no. 12 : 15 - 32 %

Mesh no. 14 : 28 - 39 %

Mesh no. 16 : 16 - 28 %

Mesh no. 20 : 4 - 18 %

3 Free Fatty Acid (FFA) Maksimal 0,3 % Maksimal 0,3 %

4 PH 6,1 – 6,7 6,1 – 6,8

5 Kadar air Maksimal 3% Maksimal 3%

Sumber: P.T Sejati Coconut Industri

2.3.6. Uraian Proses Produksi

Adapun tahapan proses produksi kelapa parut kering adalah sebagai berikut:

1. Perendaman

2. Pencucian

Proses pencucian terdiri dari dua tahap, yaitu: a. Pencucian dengan air dingin

Setelah proses perendaman, daging kelapa dibawa ke bak pencucian yang berisi air dingin yang bersih dengan menggunakan keranjang untuk dicuci secara manual. Tujuan proses ini adalah untuk membersihkan daging kelapa dari kotoran yang menempel.

b. Pencucian dengan air hangat

Daging kelapa dicuci yang sudah bersih dibawa ke mesin pencucian dengan menggunakan screw conveyor untuk dicuci dengan air panas dengan suhu 700C. Tujuan proses ini adalah menghilangkan aroma kaporit yang berasal dari proses perendaman.

3. Pemarutan

Setelah proses pencucian, daging kelapa dibawa ke mesin Hammer Mill dengan menggunakan screw conveyor untuk diparut. Tujuan proses ini adalah mengubah bentuk dan ukuran daging kelapa sehingga berbentuk butiran yang lebih kecil. Kelapa parut yang keluar dari mesin Hammer Mill ditampung dalam kotak penampungan. Kelapa parut dibawa ke dryer dengan menggunakan troli ke bagian dryer.

4. Pengeringan

kadar air kelapa parut. Setelah itu kelapa parut kering dibawa ke bagian pengayakan.

5. Pengayakan

Kelapa parut kering dimasukkan ke dalam mesin pengayak. Tujuan proses ini adalah untuk memisahkan kelapa parut sesuai dengan jenis produk yang diinginkan (fine grade dan medium grade). Setelah itu kelapa parut dibawa ke tabung penampungan pada bagian packing dengan menggunakan mesin penghisap.

6. Pengemasan

Kelapa parut kering yang sudah ada di dalam tabung penampungan dimasukkan ke dalam sak kemasan. Kemudian plastik kemasan bagian dalam divakumkan dengan mesin vacuum packager dan ditutup dengan alat sealer sedangkan kertas sak dijahit dengan mesin penjahit kemasan.

2.3.7. Mesin dan Peralatan

Adapun mesin-mesin dan peralatan yang digunakan oleh P.T Sejati Coconut Industri untuk melakukan proses produksi dapat dilihat pada Lampiran-2.

2.3.8. Utilitas

Sumber arus listrik PLN merupakan sumber utama yang digunakan dalam kegiatan proses produksi, penerangan area kerja dan kantor dengan daya 600 KVA. Sedangkan arus listrik yang dibangkitkan oleh generator berfungsi untuk cadangan jika listrik dari PLN mengalami gangguan. Mesin generator yang dimiliki perusahaan adalah merk DONGWA dengan tipe DW7000DX dan mempunyai daya 690 KW yang memiliki dimensi 680 x 510 x 590 mm.

BAB III

LANDASAN TEORI

3.1. Definisi Perawatan (Maintenance)

Perawatan adalah fungsi yang memonitor dan memelihara fasilitas pabrik, peralatan, dan fasilitas kerja dengan merancang, mengatur, menangani, dan memeriksa pekerjaan untuk menjamin fungsi dari unit selama waktu operasi (uptime) dan meminimisasi selang waktu berhenti (downtime) yang diakibatkan oleh adanya kerusakan maupun perbaikan.1

Beberapa pengertian perawatan (maintenance) menurut ahli :

1. Menurut Corder (1988), perawatan merupakan suatu kombinasi dari tindakan yang dilakukan untuk menjaga suatu barang dalam, atau untuk memperbaikinya sampai, suatu kondisi yang bisa diterima.

2. Menurut Assauri (1993), perawatan diartikan sebagai suatu kegiatan pemeliharaan fasilitas pabrik serta mengadakan perbaikan, penyesuaian atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang sesuai dengan yang direncanakan.

3.2. Strategi Perawatan

Selama beberapa dekade terakhir, para peneliti akademis dan praktisi dari beberapa perusahaan industri mengembangkan beberapa aturan dan teknik dalam merencanakan dan mengatur kegiatan perawatan di dalam sistem produksi.

Metode dan model pendukung keputusan ini dalam strategi perawatan dapat diklasifikasikan, antara lain2

1. Corrective Maintenance (perawatan perbaikan) yaitu perawatan yang dilakukan setelah kerusakan terjadi yang bertujuan untuk memperbaiki kerusakan tersebut. Tidak terdapat kegiatan perencanaan untuk mengoptimumkan perawatan peralatan dan manajemen pendukung keputusan. Strategi ini dipengaruhi oleh pemenuhan suku cadang dan biaya kegiatan perawatan sangat bergantung pada tersedianya atau tidak tesedianya kebutuhan suku cadang untuk melakukan kegiatan perbaikan.

:

2. Preventive Maintenance (perawatan pencegahan) yaitu kegiatan perawatan terencana yang dilakukan untuk menghadapi dan mencegah kegagalan potensial pada suatu komponen atau sistem. Pemilihan waktu dan hasil dari kegiatan perawatan pencegahan harus direncanakan dan dioptimalkan dengan baik untuk memaksimumkan hasil produksi dan meminimumkan biaya perawatan.

3. Replacement (penggantian)

Replacement (penggantian) dapat dibagi menjadi 2 bagian, yaitu:

a. Planned replacement (penggantian terencana) yaitu pemilihan waktu terbaik penggantian berdasarkan penentuan interval waktu optimum untuk meminimumkan biaya perawatan. Kegiatan perawatan ini disebut juga preventive replacement atau penggantian pencegahan.

2

b. Replacement upon failure (penggantian saat kerusakan) yaitu penggantian yang dilakukan jika komponen atau sistem rusak. Kegiatan perawatan ini disebut juga corrective replacement atau penggantian perbaikan.

3.3. Konsep Reliability (Keandalan) 3.3.1. Pengertian Keandalan

Keandalan adalah probabilitas dimana ketika operasi berada pada kondisi lingkungan tertentu, sistem akan menunjukkan kemampuannya sesuai dengan fungsi yang diharapkan dalam selang waktu tertentu”.3

Variabel yang terpenting yang berkaitan dengan keandalan adalah waktu. Dalam hal ini waktu yang berkaitan dengan laju kerusakan yang dapat menerangkan secara lebih jelas fenomena keandalan suatu sistem. Sedangkan fenomena kerusakannya dapat digambarkan dalam bentuk probabilitas kerusakan yang mengikuti suatu pola distribusi tertentu.

Ada empat konsep yang digunakan dalam pengukuran keandalan suatu sistem yaitu:

1. Fungsi Kepadatan Probabilitas

Dalam membahas masalah perawatan, pada umumnya digunakan fungsi kepadatan probabilitas karena fungsi kerusakan tergantung pada variabel waktu4

3

Kapur, K.C, and Lamberson, L.R., Reliability in Engineering Design, (New York: John Wiley & Sons, 1977) p. 2

.

4 Jardine, A.K.S. Maintenance, Replacement, and Reliability. (Boca Raton: Taylor & Francis

Kerusakan dapat terjadi secara kontiniu dalam selang waktu (0,∞). Variabel waktu kerusakan X1, X2, X3,…., dari komponen yang berbeda, bersifat

acak (random variables) dan saling bergantungan (mutually independent).

Persamaan kurva dari fungsi kepadatan kemungkinan sebagai f(t). Luas daerah di bawah kurva fungsi kepadatan kemungkinan menyatakan besarnya probabilitas terjadinya kerusakan, dimana luas total sama dengan satu.

Jika f(t) adalah fungsi kepadatan kemungkinan kerusakan, maka probabilitasnya terjadi antara selang waktu (tx, ty) adalah:

dx x f

y

x

t

t

∫

) (

Sehingga probabilitas terjadinya kerusakan antara to dan tz adalah:

dt t f

z

o

t

t

∫

) (

2. Fungsi Distribusi Kumulatif

Dalam mempelajari masalah perawatan fungsi distribusi kumulatif dari suatu fungsi kepadatan kemungkinan, yaitu merupakan probabilitas terjadinya kerusakan sebelum waktu t yang telah ditetapkan5

F(t) =

. Fungsi distribusi kumulatif dinyatakan sebagai F(t) dimana:

dt t f

t

o

∫

( )Sehingga hubungan antara fungsi kepadatan kemungkinan dengan distribusi kumulatif adalah sebagai berikut:

) ( )

( F t dt

d t

f =

Sebaliknya jika ingin mencari F(t), maka dapat mengintegrasikan fungsi kepadatan kemungkinan f(t), untuk x yang berada dalam selang waktu (a, b) berlaku hubungan sebagai berikut:

P(a < X < b) = F(b) – F(a)

= f t dt

b

a

∫

( )3. Fungsi Keandalan

Kemungkinan suatu komponen atau mesin mengalami kerusakan dalam beroperasi merupakan fungsi dari waktu yang dapat dinyatakan dalam persamaan matematis sebagai berikut6

P (x

:

≤ t) = F(t), t ≥ 0

Dimana x adalah variabel acak yang menyatakan saat terjadinya kerusakan dan F(t) menggambarkan kemungkinan suatu sistem akan rusak setelah beroperasi selama t satuan waktu atau disebut juga distribusi kerusakan sistem. F(t) disebut juga sebagai fungsi ketidakandalan. Secara matematis keandalan dapat dinyatakan sebagai berikut:

R(t) = 1 – F(t) = 1 – P(x ≤ t)

Dimana R(t) adalah fungsi keandalan. Bila waktu kerusakan sistem sebagai variabel acak mempunyai fungsi kepadatan atau probability density function maka fungsi keandalan menjadi:

R(t) = 1 - F(t) = 1 -

∫

f t dt ∞0

)

( =

∫

f t dt∞

0

) (

Dengan mengetahui fungsi keandalan ekspektasi suatu sistem akan sukses, E(t).

Dapat dinyatakan dengan jalan = = E(t)

3.3.2. Distribusi Kerusakan

Setiap mesin memiliki karakteristik kerusakan yang berbeda-beda. Sejumlah mesin yang sama jika dioperasikan dalam kondisi yang berbeda akan memiliki karaketistik kerusakan yang berbeda. Bahkan mesin yang sama juga jika dioperasikan dalam kondisi yang sama akan memiliki karakteristik kerusakan yang berbeda. Dalam menganalisai perawatan ada beberapa jenis distribusi yang umum dipakai yaitu:

1. Distribusi normal (Gausian)

Distribusi normal merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Distribusi ini digunakan jika pengaruh suatu kerandoman diakibatkan oleh sejumlah besar variasi random yang tidak bergantungan (saling bebas/ independent) yang kecil atau sedikit. Distribusi ini cocok digunakan untuk model wear out mesin.

Fungsi-fungsi dalam distribusi normal adalah: a. Fungsi Kepadatan Probabilitas

− −

= 2

2

2 ) ( exp 2 1 ) (

σµ

π σ

t t

b. Fungsi Kumulatif Kerusakan (Cumulative Density Function) − = σµ φ t t F )(

c. Fungsi Keandalan (Reliability Function)

− − = σµ φ t t R( ) 1

d. MTTF (Mean Time To Failure)

µ

=

MTTF

Konsep reliability distribusi normal tergantung pada nilai μ (rata-rata) dan

σ (standar deviasi).

Dimana, µ = rata-rata

σ = standar deviasi

φ= nilai z yang dapat diperoleh dari tabel distribusi normal

2. Distribusi lognormal

Distribusi lognormal merupakan distribusi yang berguna untuk menggambarkan distribusi kerusakan untuk situasi yang bervariasi. Distribusi lognormal banyak digunakan di bidang teknik, khusunya sebagai model untuk berbagai jenis sifat material dan kelelahan material.

Fungsi-fungsi dalam distribusi lognormal adalah: a. Fungsi Kepadatan Probabilitas

( )

[

]

− − = 2 2 2 ln exp 2 1 ) ( σ µ π σ t t tf ; −∞t∞

b. Fungsi Kumulatif Kerusakan (Cumulative Density Function)

− Φ = σ µ ) ln( )

(t x

c. Fungsi Keandalan (Reliability Function)

−

Φ − =

σ µ

) ln( 1

)

(t x

R

d. MTTF (Mean Time To Failure)

+ =

2 exp

2

σ µ

MTTF

Konsep reliability distribusi Lognormal tergantung pada nilai μ (rata-rata)

dan σ (standar deviasi).

3. Distribusi Eksponensial

Distribusi eksponensial menggambarkan suatu kerusakan dari mesin yang disebabkan oleh kerusakan pada salah satu komponen dari mesin atau peralatan yang menyebabkan mesin terhenti. Dalam hal ini kerusakan tidak dipengaruhi oleh unsur pemakaian peralatan. Dengan kata lain distribusi ini memiliki kelajuan yang konstan terhadap waktu. Distribusi eksponensial akan tergantung

pada nilai λ, yaitu laju kegagalan (konstan).

Fungsi-fungsi dalam distribusi eksponensial adalah: a. Fungsi Kepadatan Probabilitas

t

e t

f( )=λ −λ 0

>

t

b. Fungsi Distribusi Kumulatif

t

e t

F( )=1− −λ c. Fungsi Keandalan

t

d. MTTF (Mean Time To Failure)

λ

1

=

MTTF

4. Distribusi Weibull

Distribusi weibull pertama sekali diperkenalkan oleh ahli fisika dari Swedia Wallodi Weibull pada tahun 1939. Dalam aplikasinya, distribusi ini sering digunakan untuk memodelkan “waktu sampai kegagalan” (time to failure) dari suatu sistem fisika. Ilustrasi yang khas, misalnya pada sistem

dimana jumlah kegagalan meningkat dengan berjalannya waktu (misalnya keausan bantalan), berkurang dengan berjalannya waktu (misalnya daya hantar beberapa semi konduktor) atau kegagalan yang terjadi oleh suatu kejutan (shock) pada sistem.

Distribusi weibull merupakan bagian distribusi kerusakan yang paling sering dipakai sebagai model distribusi masa hidup (life time). Distribusi Weibull merupakan distribusi empirik sederhana yang mewakili data yang aktual. Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan dan keandalan pada komponen7

Fungsi-fungsi dari distribusi Weibull: .

a. Fungsi Kepadatan Probabilitas

−

=αβ αt β− αt β

t

f( ) exp

1

0 ,

; ≥

≥γ α β

t

b. Fungsi Distribusi Kumulatif

− −

= αt β

t

F( ) 1 exp

c. Fungsi Keandalan

−

= αt β

t

R( ) exp

) ( 1 )

(t F t

R = −

d. MTTF (Mean Time To Failure)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau komponen dalam distribusi kegagalan.

+ Γ =

β

α 1 1

MTTF

Γ = Fungsi Gamma, Γ(n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Parameter β disebut dengan parameter bentuk atau kemiringan weibull

(weibull slope), sedangkan parameter α disebut dengan parameter skala. Bentuk

fungsi distribusi weibull bergantung pada parameter bentuknya (β), yaitu:

β < 1 : Distribusi weibull akan menyerupai distribusi hyper-exponential dengan

laju kerusakan cenderung menurun.

β = 1 : Distribusi weibull akan menyerupai distribusi eksponensial dengan laju

kerusakan cenderung konstan.

β > 1 : Distribusi weibull akan menyerupai distribusi normal dengan laju

3.3.3. Identifikasi Pola Distribusi dan Parameter Distribusi

Dapat dilakukan dalam dua tahap yaitu identifikasi distribusi awal dan estimasi parameter.

3.3.3.1. Identifikasi Distribusi Awal

Dilakukan dengan mengunakan metode linear regresion dengan persamaan y = a + bx. Perhitungan dengan menggunakan metode ini adalah: 1. Nilai Tengah Kerusakan (Median Rank)8

4 , 0 3 , 0 ) ( + − = n i t F

Dimana : i = data waktu ke-t n = jumlah kerusakan 2. Index Of Fit9

= = = =

∑

∑

∑

1 2 1 2 1 ) -( ) -( ) -)( -( 1 n i i n i i n i i i n y y n x x y y x x n rPerhitungan identifikasi awal untuk masing-masing distribusi adalah a. Distribusi Normal

- Xi = ti

- Yi = Zi= Ф-1 (F(ti)), dimana Nilai Zi = Ф-1 (F(ti)) didapat dari tabel Standard Normal Cumulative Probability pada Lampiran-4.

8

Kapur, K.C, and Lamberson, L.R. Opcit, pp. 31 9

b. Distribusi Lognormal - Xi = ln ti

- Yi = Zi = Ф-1 (F(ti)) c. Distribusi Eksponensial

- Xi = ti

- Yi = ln(1/1-F(ti)) d. Distribusi Weibull

- Xi = ln ti

- Yi = ln ln(1/1-F(ti))

3.3.3.2. Estimasi Parameter

Estimasi parameter dilakukan dengan menggunakan metode Maximum Likelihood Estimator (MLE). Estimasi untuk masing-masing parameter adalah

a. Distribusi Normal

Parameter adalah µ dan σ

n ti x

n

i

∑

= == 1

µ

n ti

n

i

) (

1

µ

σ =

∑

= −b. Distribusi Eksponensial Parameter adalah λ

λ= r/T

b. Distribusi Lognormal Parameter adalah µ dan σ

n ti x n i

∑

= = = 1 ln µ n ti n i ) (ln 1 µ σ =∑

= −d. Distribusi Weibull

Parameter untuk distribusi weibull dapat ditulis dengan persamaan sebagai berikut, yaitu: β α − − = t t

F( ) 1 exp

Untuk menaksir parameter α dan β dapat dilakukan dengan regresi linear.

Parameter adalah β dan α

α ln β -= x b -y = a β = ) x -x ( ) y -y )( x -x ( = b

∑

∑

n 1 = i 2 i n 1 = i i i3.4. Model Age Replacement10

Model Age Replacement adalah suatu model penggantian dimana interval waktu penggantian komponen dilakukan dengan memperhatikan umur pemakaian dari komponen tersebut, sehingga dapat menghindari terjadinya penggantian peralatan yang masih baru dipasang akan diganti dalam waktu yang relatif singkat. Jika terjadi suatu kerusakan, model ini akan menyesuaikan kembali

jadwalnya setelah penggantian komponen dilakukan, baik akibat terjadi kerusakan maupun hanya bersifat sebagai perawatan pencegahan.

Dalam model Age Replacement, intinya pada saat dilakukan penggantian adalah tergantung pada umur komponen, jadi penggantian pencegahan akan dilakukan dengan menetapkan kembali interval waktu penggantian berikutnya sesuai dengan interval yang telah ditentukan.

Model Age Replacement ini mempunyai dua siklus penggantian pencegahan, yaitu :

a. Siklus 1 atau siklus pencegahan yang diakhiri dengan kegiatan penggantian pencegahan, ditentukan melalui komponen yang telah mencapai umur penggantian sesuai rencana.

b. Silkus 2 atau siklus kerusakan yang diakhiri dengan kegiatan penggantian kerusakan, ditentukan melalui komponen yang telah mengalami kerusakan sebelum mencapai waktu penggantian yang telah ditetapkan sebelumnya.

Kedua siklus model age replacement dapat dilihat pada Gambar 3.1.

Operasi Tp Operasi Tf

Penggantian Pencegahan

Penggantian Kerusakan

Siklus 1 Siklus 2

tp+Tp

tp

Pencegahan

tp

Penggantian

Gambar 3.1. Model Age Replacement Sumber : Jardine .AKS , 2006

Penggantian Kerusakan

Penggantian Pencegahan

Penggantian Kerusakan

0 t

Tf tp Tp Tf

Gambar 3.2. Kebijakan Penggantian Pencegahan Model Age Replacement Sumber : Jardine .AKS , 2006

tp = Interval waktu penggantian pencegahan per satuan waktu.

Tf = Waktu rata-rata yang diperlukan untuk penggantian karena kerusakan.

Tp = Waktu rata-rata yang diperlukan untuk penggantian preventive.

Pembentukan model ongkos penggantian pencegahan:

C (tp) =

siklus panjang ekspektasi

siklus per n penggantia perawatan

ongkos ekspektasi

1. Ekspektasi ongkos penggantian per siklus

= {ekspektasi ongkos total pada siklus pencegahan x probabilitas terjadinya siklus pencegahan} + {ekspektasi ongkos total pada siklus kerusakan x probabilitas terjadinya siklus kerusakan}

= {Cp . R(tp)} + [Cf . {1-R(tp)}]

2. Ekspektasi panjang siklus

= {ekspektasi panjang siklus pencegahan x probabilitas terjadinya siklus perencanaan} + {ekspektasi panjang siklus kerusakan x probabilitas terjadinya siklus kerusakan}

Nilai interval rata-rata terjadinya kerusakan M(tp) adalah:

) ( )

(

1 tp tp

R MTTF M

− =

Sehingga, model penentuan interval penggantian pencegahan dengan kriteria meminimisasi ongkos dapat ditulis sebagai berikut:

(

)

(

)

(

)

[

( )]

[

(

( ))(

1 ( ))

]

) ( 1 )

( . )

(

tp R Tf tp M tp

R Tp tp

tp R Cf tp R Cp tp

C

− +

+

+ + −

=

Dimana:

tp = interval waktu penggantian pencegahan

Tp = waktu untuk melakukan penggantian terencana Tf = waktu untuk melakukan penggantian kerusakan

Cp = biaya penggantian terencana (penggantian pencegahan) Cf = biaya penggantian tidak terencana (penggantian kerusakan) R(tp) = probabilitas terjadinya siklus pencegahan

Tp+tp = panjang siklus pencegahan

M(tp)+Tf = ekspektasi panjang siklus kerusakan

3.5. Identifikasi Material Menggunakan Analisis Klasifikasi ABC

unit material dikalikan volume penggunaan dari material itu sampai periode waktu tertentu)11

Klasifikasi ABC mengikuti prinsip 80-20, atau hukum pareto dimana sekitar 80 % dari nilai inventori material dipersentasikan (diwakili) oleh 20 % material inventori.

.

Prosedur pengelompokan material inventori ke dalam kelas A, B, dan C, antara lain mengikuti prinsip 80-20:

1. Tentukan volume penggunaan per periode waktu dari material inventori yang akan diklasifikasikan

2. Kalikan volume penggunaan per periode waktu dari setiap material inventori dengan biaya per unitnya guna memperoleh nilai total penggunaan biaya per periode waktu untuk setiap material inventori itu.

3. Jumlahkan nilai total penggunaan biaya dari semua material inventori itu untuk memperoleh nilai total penggunaan nilai keseluruhan.

4. Bagi nilai total penggunaan biaya dari setiap material inventori itu dengan nilai total penggunaan biaya keseluruhan, untuk menetukan persentase nilai total penggunaan biaya dari setiap material inventori.

5. Daftarkan material dalam rank persentase nilai total penggunaan biaya dengan urutan menurun dari terbesar sampai terkecil.

6. Klasifikasikan material-material inventori itu ke dalam kelas A, B, dan C dengan kriteria 20 % ke dalam kelas A (komponen kritis), 30 % kedalam kelas B (komponen semi kritis, dan 50 % kedalam kelas C (komponen non kritis).

11 Sofjan Assauri. Manajemen Produksi dan Operasi. (Jakarta: Lembaga Penerbit Fakultas

BAB IV

METODOLOGI PENELITIAN

4.1. Kerangka Konseptual

Kerangka konseptual atau kerangka berpikir dalam penelitian ini dapat dilihat pada Gambar 4.1.

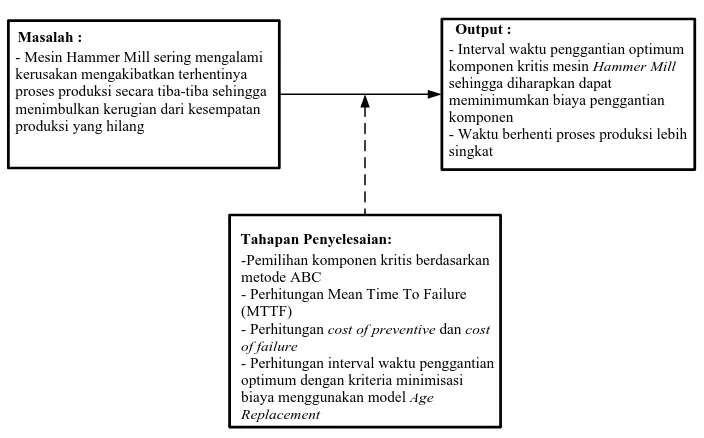

Masalah :

- Mesin Hammer Mill sering mengalami kerusakan mengakibatkan terhentinya proses produksi secara tiba-tiba sehingga menimbulkan kerugian dari kesempatan produksi yang hilang

Output :

- Interval waktu penggantian optimum komponen kritis mesin Hammer Mill sehingga diharapkan dapat meminimumkan biaya penggantian komponen

- Waktu berhenti proses produksi lebih singkat

Tahapan Penyelesaian:

-Pemilihan komponen kritis berdasarkan metode ABC

- Perhitungan Mean Time To Failure (MTTF)

- Perhitungan cost of preventive dan cost

of failure

- Perhitungan interval waktu penggantian optimum dengan kriteria minimisasi biaya menggunakan model Age

[image:58.595.136.488.284.503.2]Replacement

Gambar 4.1. Kerangka Konseptual Penelitian Keterangan :

2. Untuk memecahkan masalah tersebut, maka langkah pertama yang dilakukan adalah menentukan komponen kritis mesin Hammer Mill dengan metode ABC dan diagram pareto, menggunakan pendekatan reliability untuk mengetahui pola distribusi kerusakan, keandalan dan nilai Mean Time To Failure (MTTF) masing-masing komponen kritis mesin Hammer Mill, perhitungan cost of preventive dan cost of failure selanjutnya menentukan interval penggantian

untuk tiap komponen kritis mesin Hammer Mill berdasarkan kriteria minimisasi biaya penggantian dengan model Age Replacement.

3. Hasil yang ingin dicapai dari penelitian ini adalah interval waktu penggantian optimum komponen kritis mesin Hammer Mill sehingga diharapkan dapat meminimumkan biaya penggantian komponen dan waktu berhenti proses produksi lebih singkat.

4.2. Objek Penelitian

Objek yang diteliti adalah komponen mesin Hammer Mill di PT. Sejati Coconut Industri. Fungsi mesin Hammer Mill adalah untuk mengubah daging kelapa menjadi kelapa parut.

4.3. Jenis Penelitian

dasar penentuan kebijakan penggantian pencegahan (preventive replacement) komponen mesin.

4.4. Metodologi Penelitian

Dalam metodologi penelitian direncanakan cara atau prosedur beserta

tahapan-tahapan yang jelas dan disusun secara sistematis dalam proses penelitian.

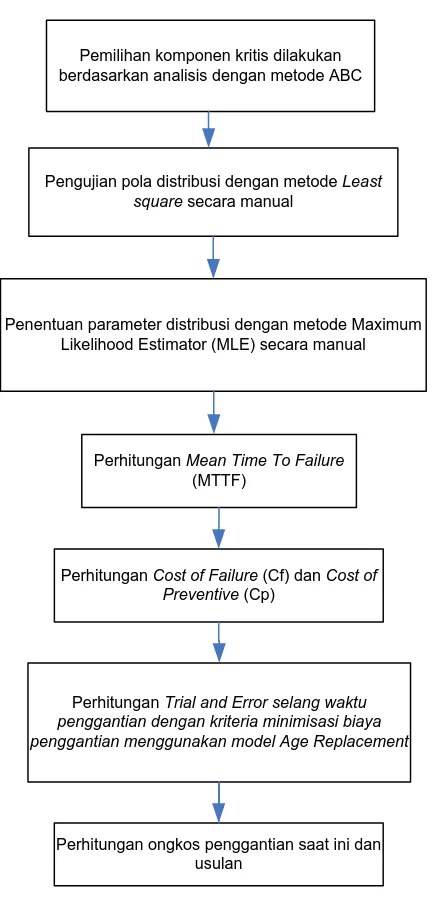

Langkah-langkah dalam pelaksanaan penelitian ini dapat dilihat pada Gambar 4.2.

Pengumpulan data

Pengolahan Data

Analisis Pemecahan Masalah

Kesimpulan dan Saran Studi Pendahuluan

a. Pengamatan Langsung di Perusahaan b. Studi Literatur

Perumusan Masalah dan Penetapan Tujuan

Data Primer

a. Uraian Proses Produksi b. Cara kerja mesin produksi c. Cara penggantian komponen mesin Hammer Mill

d. Waktu rata-rata penggantian komponen mesin Hammer Mill

Data Sekunder

a. Data waktu kerusakan komponen mesin Hammer Mill

[image:60.595.186.475.305.718.2]b. Daftar komponen mesin Hammer Mill c. Kebutuhan tenaga kerja bagian maintenance

4.4.1. Pengumpulan Data

Pada bagian ini dibahas tentang sumber data yang akan dikumpulkan yaitu data primer dan data sekunder serta metode pengumpulan data yang dapat digunakan untuk memperoleh data yang diperlukan.

4.4.1.1. Sumber Data

Data yang diperlukan dalam penelitian ini adalah : a. Data Primer

Data primer adalah data yang langsung didapatkan peneliti dari hasil observasi pada bagian produksi dan wawancara langsung pembimbing lapangan dan operator bagian produksi. Data primer yang dibutuhkan dalam penelitian ini adalah:

1. Urutan proses produksi dari proses awal sampai produk akhir 2. Cara kerja mesin produksi

3. Cara penggantian komponen mesin Hammer Mill

4. Waktu rata-rata penggantian komponen mesin Hammer Mill b. Data Sekunder

Data sekunder adalah data yang tidak langsung diamati peneliti. Data ini merupakan data yang diperoleh dari dokumen perusahaan. Dalam penelitian ini data diperoleh dari divisi produksi, maintenance dan pembelian.

Data sekunder yang dibutuhkan dalam penelitian ini adalah :

2. Daftar komponen mesin Hammer Mill yang terdiri dari data jumlah komponen dan harga komponen.

3. Kebutuhan tenaga kerja, meliputi data jumlah tenaga kerja dan biaya tenaga kerja bagian maintenance.

4.4.1.2. Metode Pengumpulan Data

Adapun data yang dibutuhkan dalam penelitian ini dikumpulkan dengan metode sebagai berikut:

1. Teknik Observasi, yaitu melakukan pengamatan langsung terhadap objek penelitian dengan melaksanakan pengamatan terhadap proses produksi kelapa parut kering.

2. Mereview buku-buku laporan administrasi serta catatan-catatan pihak perusahaan yang berhubungan dengan data yang diperlukan yaitu data jumlah pemakaian komponen dan data kerusakan komponen untuk mesin Hammer Mill serta harga komponen.

3. Teknik Wawancara, yaitu melakukan wawancara dengan supervisor dan karyawan divisi produksi, maintenance dan pembelian yang dapat memberikan informasi yang diperlukan untuk menunjang penyelesaian masalah.

4.4.2. Metode Pengolahan Data

1. Pemilihan komponen kritis

Pemilihan komponen kritis dilakukan dengan menggunakan analisis dengan motode ABC berdasarkan:

a. sering terjadi kegagalan atau frekuensi kerusakan b. harga satuan komponen dan jumlah kebutuhan

Komponen kritis yang dipilih adalah komponen yang memiliki biaya penggantian yang paling berpengaruh terhadap keseluruhan biaya penggantian komponen.

2. Pemilihan pola distribusi kerusakan dan penetuan parameter distribusi

Setiap mesin memiliki karakteristik kerusakan yang berbeda-beda. Data yang ada diuji dengan menggunakan 4 pola distribusi, yaitu distribusi weibull, normal, lognormal, dan eksponensial (distribusi yang lazim digunakan dalam reliability). Metode yang digunakan adalah least square dalam mendapatkan

nilai index of fit, dengan pengujian ini dapat ditentukan kecenderungan data kerusakan untuk mengikuti pola distribusi tertentu. Pola distribusi yang sesuai adalah nilai index of fit terbesar. Setelah mendapatkan pola distribusi yang sesuai, kemudian dihitung parameter-parameter kerusakan sesuai dengan distribusi yang terpilih dengan metode Maximum Likelihood Estimator (MLE) untuk memperoleh nilai MTTF (Mean Time To Failure).

3. Perhitungan MTTF (Mean Time To Failure)

distribusi menyebabkan perbedaan cara perhitungan MTTF, karena parameter yang digunakan tidak sama.

4. Perhitungan Failure Cost (CF) dan Preventive Cost (Cp)

Nilai Failure Cost (CF) dan Preventive Cost (Cp) dirumuskan dengan:

Failure Cost = opportunity cost + biaya tenaga kerja + biaya pembelian komponen + biaya pemasangan

Preventive Cost = biaya tenaga kerja + biaya pembelian komponen + biaya

pemasangan

5. Perhitungan selang waktu penggantian pencegahan

Perhitungan selang waktu penggantian pencegahan yang optimum dilakukan dengan model Age Replacement. Perhitungan ini dilakukan dengan cara trial and error pada periode waktu yang telah ditentukan, dimana nilai tp (selang

waktu) didapat sampai memberikan nilai C(tp) yang paling minimum.

Model penentuan interval penggantian pencegahan dengan kriteria meminimisasi ongkos dapat dihitung dengan menggunakan rumus:

(

)

(

)

(

)

[

( )]

[

(

( ))(

1 ( ))

]

) ( 1 )

( . )

(

tp R Tf tp M tp

R Tp tp

tp R Cf tp R Cp tp

C

− +

+

+ + −

=

Dengan:

) ( )

(

1 tp

tp

R MTTF M

− =

Dimana:

tp = interval waktu penggantian pencegahan Tp = waktu untuk melakukan penggantian

Tf = waktu untuk melakukan penggantian kerusakan

Cf = biaya penggantian tidak terencana (penggantian kerusakan) R(tp) = probabilitas terjadinya siklus pencegahan

Tp+tp = panjang siklus pencegahan

M(tp)+Tf = ekspektasi panjang siklus kerusakan

Dari persamaan tersebut akan dicari harga tp yang memberikan nilai C(tp) yang

paling optimum.

6. Perhitungan biaya penggantian kondisi saat ini dan usulan

Tujuannya untuk melihat besarnya penghematan sebelum dan sesudah penggantian terencana dilakukan.

Pemilihan komponen