BAB III

LANDASAN TEORI

3.1. Perawatan3

Beberapa pengertian perawatan (maintenance) menurut ahli :

Pemeliharaan atau maintenance adalah suatu kombinasi dari berbagai

tindakan yang dilakukan untuk menjaga suatu barang dalam, atau

memperbaikinya sampai suatu kondisi yang bisa diterima. Maintenance

mempunyai peranan yang sangat menentukan dalam kegiatan produksi dari suatu

perusahaan yang menyangkut kelancaran dan kemacetan produksi, kelambatan,

dan volume produksi serta efisiensi produski. Dengan demikian, maintenance

mempunyai fungsi yang sama pentingnya dengan fungsi-fungsi lain di

perusahaan.

Pemeliharaan pabrik dan peralatan dalam tatanan kerja yang baik sangat

penting untuk mencapai kualitas dan keandalan (reliability) tertentu serta kerja

yang efektif dan efisien. Perawatan pada umumnya dilihat sebagai kegiatan fisik

seperti membersihkan peralatan yang bersangkutan, memberi oli (pelumas),

memperbaiki kerusakan, mengganti komponen dan semacamnya bila diperlukan.

Pendeknya kegiatan perawatan memerlukan adanya sumber daya seperti yang

diperlukan dalam aktivitas usaha lain, yaitu manusia (man), mesin (machine),

bahan baku (material), cara (method), dan uang (money) yang sering disebut

1. Menurut Corder (1992), perawatan merupakan suatu kombinasi dari tindakan

yang dilakukan untuk menjaga suatu barang dalam, atau untuk

memperbaikinya sampai, suatu kondisi yang bisa diterima.

2. Menurut Assauri (1993), perawatan diartikan sebagai suatu kegiatan

pemeliharaan fasilitas pabrik serta mengadakan perbaikan, penyesuaian atau

penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi

yang sesuai dengan yang direncanakan.

3. Menurut Dhillon (1997), perawatan adalah semua tindakan yang penting

dengan tujuan untuk menghasilkan produk yang baik atau untuk

mengembalikan ke dalam keadaan yang memuaskan.

3.2. Tujuan Perawatan4

1. Memperpanjang usia kegunaan aset (yaitu setiap bagian darisuatu tempat

kerja, bangunan dan isinya). Hal ini terutama penting di negara berkembang

karena kurangnya sumber daya modal untuk penggantian. Di negara-negara

maju kadang-kadang lebih menguntungkan untuk ‘mengganti’ daripada

memelihara.

Tujuan pemeliharaan (maintenance) yang utama dapat didefenisikan

sebagai berikut:

2. Menjamin ketersediaan optimum peralatan yang dipasang untuk produksi

atau jasa untuk mendapatkan laba investasi (return of Investment) semaksimal

mungkin.

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam

keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam

kebakaran dan penyelamat, dan sebagainya.

4. Menjamin keselamatan orang yang menggunakan sarana tersebut.

3.3. Jenis-jenis Tindakan Perawatan5

1. Corrective Maintenance (perawatan perbaikan) yaitu perawatan yang

dilakukan setelah kerusakan terjadi yang bertujuan untuk memperbaiki

kerusakan tersebut. Tidak terdapat kegiatan perencanaan untuk

mengoptimumkan perawatan peralatan dan manajemen pendukung

keputusan. Strategi ini dipengaruhi oleh pemenuhan suku cadang dan biaya

kegiatan perawatan sangat bergantung pada tersedianya atau tidak tesedianya

kebutuhan suku cadang untuk melakukan kegiatan perbaikan. Jenis-jenis tindakan perawatan terbagi atas:

2. Maintenance (perawatan pencegahan) yaitu kegiatan perawatan terencana

yang dilakukan untuk menghadapi dan mencegah kegagalan potensial pada

suatu komponen atau sistem. Pemilihan waktu dan hasil dari kegiatan

perawatan pencegahan harus direncanakan dan dioptimalkan dengan baik

untuk memaksimumkan hasil produksi dan meminimumkan biaya perawatan.

3. Replacement (penggantian)

a. Planned replacement (penggantian terencana) yaitu pemilihan waktu

terbaik penggantian berdasarkan penentuan interval waktu optimum

untuk meminimumkan biaya perawatan. Kegiatan perawatan ini disebut

juga preventive replacement atau penggantian pencegahan.

b. Replacement upon failure (penggantian saat kerusakan) yaitu

penggantian yang dilakukan jika komponen atau sistem rusak. Kegiatan

perawatan ini disebut juga corrective replacement atau penggantian

perbaikan.

4. Inspection Maintenance (IM)

Tindakan perawatan ini terlebih dahulu menentukan keadaan peralatan dan

metode untuk mengidentifikasi waktu di mana tindakan ini harus dilakukan.

Strategi ini juga disebut "menenmukan kesalahan" yaitu pengukuran dan

inspeksi dapat direncanakan dengan baik secara berkala, tetapi restoratif atau

pencegahan tugas tidak bisa. Keadaan fungsi sistem/ komponen dapat

didasarkan pada seperangkat indikator yang mampu menggambarkan

kesehatan sistem sesuai dengan spesifikasi.

5. Condition-based maintenance

Strategi ini membutuhkan pemantauan variabel yang relevan atau satu set

variabel yang relevan yang berkaitan erat dengan kegagalan peralatan. Seperti

digambarkan sebelumnya, pemeliharaan berdasarkan kondisi mengacu pada

model dan aturan yang dapat menjadi milik pemeliharaan preventif atau

untuk pemeliharaan inspeksi, ketika keadaan peralatan hanya diketahui

6. Opportunistic Maintenance

Tindakan pemeliharaan dilakukan ketika kesempatan muncul (seperti selama

pabrik belum beroperasi).

3.4. Teori Keandalan (Reliability)

3.4.1. Pengertian Keandalan6

Keandalan atau reliability dapat didefinisikan sebagai probabilitas bahwa

suatu komponen/sistem akan menginformasikan suatu fungsi yang dibutuhkan

dalam periode waktu tertentu ketika digunakan dalam kondisi operasi (Ebeling;

1997). Definisi keandalan menurut Kapur (1997) adalah, “probabilitas dimana

ketika operasi berada pada kondisi lingkungan tertentu, sistem akan menunjukkan

kemampuannya sesuai dengan fungsi yang diharapkan dalam selang waktu

tertentu”. Keandalan juga dapat didefenisikan sebagai probabilitas yang selalu

dikaitkan dengan akumulasi waktu dimana suatu alat beroperasi tanpa mengalami

kerusakan dalam kondisi lingkungan tertentu.

Perawatan komponen atau peralatan tidak bisa lepas dari pembahasan

mengenai keandalan (reliability), selain keandalan merupakan salah satu ukuran

keberhasilan sistem perawatan juga keandalan digunakan untuk menentukan

3.4.2. Distribusi Kerusakan

Setiap mesin memiliki karakteristik kerusakan yang berbeda-beda.

Sejumlah mesin yang sama jika dioperasikan dalam kondisi yang berbeda akan

memiliki karaketistik kerusakan yang berbeda. Bahkan mesin yang sama juga jika

dioperasikan dalam kondisi yang sama akan memiliki karakteristik kerusakan

yang berbeda. Dalam menganalisai perawatan ada beberapa jenis distribusi yang

umum dipakai yaitu:

1. Distribusi Normal (Jardine, 2010)

Distribusi normal (Gausian) merupakan distribusi probabilitas yang paling

penting baik dalam teori maupun aplikasi statistik. Distribusi ini digunakan

jika pengaruh suatu kerandoman diakibatkan oleh sejumlah besar variasi

random yang tidak bergantungan (saling bebas/independent) yang kecil atau

sedikit. Fungsi Kepadatan Probabilitas dalam distribusi normal adalah :

� (�) = 1

�√2���� �−

(� − �)2

2�2 �; −∞⊲ � ⊲ ∞

MTTF (Mean Time To Failure) adalah rata-rata waktu atau interval waktu

kerusakan mesin atau komponen dalam distribusi.

MTTF = µ

Konsep reliability distribusi normal tergantung pada nilai μ dan σ. Dimana:

µ = rata-rata

σ = standar deviasi

Gambar 3.1. Kurva Distribusi Normal

2. Distribusi lognormal

Distribusi lognormal merupakan distribusi yang berguna untuk

menggambarkan distribusi kerusakan untuk situasi yang bervariasi. Distribusi

lognormal banyak digunakan di bidang teknik, khusunya sebagai model untuk

berbagai jenis sifat material dan kelelahan material.

Fungsi Kepadatan Probabilitas dalam distribusi lognormal adalah:

� (�) = 1

�� √2���� �−

[ln (�)−�]2

2�2 �; −∞⊲ � ⊲ ∞

Untuk MTTF (Mean Time To Failure) adalah

MTTF = ��� ��+ �2

2 �

Konsep reliability distribusi lognormal tergantung pada nilai μ dan σ.

3. Distribusi Eksponensial

Distribusi eksponensial menggambarkan suatu kerusakan dari mesin yang

disebabkan oleh kerusakan pada salah satu komponen dari mesin atau

peralatan yang menyebabkan mesin terhenti. Dalam hal ini kerusakan tidak

dipengaruhi oleh unsur pemakaian peralatan. Dengan kata lain distribusi ini

memiliki kelajuan yang konstan terhadap waktu. Distribusi eksponensial akan

tergantung pada nilai λ, yaitu laju kegagalan (konstan).

Fungsi Kepadatan Probabilitas dalam distribusi eksponensia adalah:

f (t) = λ e−λt

t > 0

Untuk MTTF (Mean Time To Failure) adalah

MTTF = 1 �

Gambar 3.3. Kurva Distribusi Eksponensial

4. Distribusi Weibull

Distribusi weibull pertama sekali diperkenalkan oleh ahli fisika dari Swedia

Wallodi Weibull pada tahun 1939. Dalam aplikasinya, distribusi ini sering

dari suatu sistem fisika. Ilustrasi yang khas, misalnya pada sistem dimana

jumlah kegagalan meningkat dengan berjalannya waktu (misalnya keausan

bantalan), berkurang dengan berjalannya waktu (misalnya daya hantar

beberapa semi konduktor) atau kegagalan yang terjadi oleh suatu kejutan

(shock) pada sistem.

Distribusi weibull merupakan bagian distribusi kerusakan yang paling sering

dipakai sebagai model distribusi masa hidup (life time). Distribusi Weibull

merupakan distribusi empirik sederhana yang mewakili data yang aktual.

Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan

dan keandalan pada komponen.

Fungsi Kepadatan Probabilitas dari distribusi Weibull:

f(t) = β

Fungsi keandalan dari distribusi Weibull dimodelkan sebagai berikut:

R(t) = exp��−t−ηγ�β�

MTTF (Mean Time To Failure) adalah rata-rata waktu atau interval waktu

kerusakan mesin atau komponen dalam distribusi kegagalan.

MTTF =γ + ηΓ� 1

β +1 �

Γ = Fungsi Gamma, dapat diperoleh melalui nilai fungsi gamma.

Parameter β disebut dengan parameter bentuk atau kemiringan weibull

β < 1: Distribusi weibull akan menyerupai distribusi hyper-exponential

dengan laju kerusakan cenderung menurun.

β = 1: Distribusi weibull akan menyerupai distribusi eksponensial dengan laju

kerusakan cenderung konstan.

β > 1: Distribusi weibull akan menyerupai distribusi normal dengan laju

kerusakan cenderung meningkat.

Gambar 3.4. Kurva Distribusi Weibull

3.5. Identifikasi Distribusi Kerusakan dengan Software Weibull++ 107

Reliasoft Weibull++ merupakan perangkat lunak yang melakukan analisis

data usia pakai dengan antarmuka yang jelas dan ringkas yang diarahkan rekayasa

keandalan. Interface Weibull++ merupakan lembar kerja yang intuitif, fleksibel

dan terpadu yang memungkinkan untuk mengelola beberapa folio analisis dan

informasi terkait secara bersamaan. Weibull++ menyediakan semua tool yang

butuhkan untuk analisis standar usia data pakai, termasuk pilihan fleksibel untuk

jenis data, distribusi usia pakai dan metode estimasi parameter.

Dalam analisis data usia pakai, tujuannya adalah untuk memodelkan dan

memahami perilaku tingkat kegagalan dari item, proses atau produk tertentu.

Model dibangun dengan mengambil atau mengamati data "hidup" yang dapat

diperoleh dari lapangan atau dari pengujian. Karena waktu adalah ukuran umum

dari usia produk, titik umur data sering disebut data antar kegagalan.

Kasus yang paling sederhana data usia pakai adalah kumpulan data di

mana waktu kegagalan setiap spesimen dalam sampel diketahui. Jenis set data

disebut dengan complete data dan diperoleh dengan merekam waktu yang tepat

ketika setiap unit mengalami kegagalan. Misalkan ada permintaan dari sebuah tim

insinyur yang bekerja pada desain sebuah proyektor. Anda diminta untuk

mengukur karakteristik usia bola proyektor untuk memahami keandalannya. Anda

diberi satu set data untuk 10 lampu yang semua diuji untuk kegagalan oleh

pemasok bola ini. Waktu kegagalannya adalah 513, 649, 740, 814, 880, 944, 1009,

1078, 1161 dan 1282 jam. Kegagalan kali ini disebut complete data.

Untuk menjawab kasus tersebut dapat dilakukan dengan melakukan

analisis usia data dengan langkah-langkah sebagi berikut:

1. Membuat folio standar baru dengan memilih Insert> Folios> Weibull ++

Standard Folio. Ketika diminta untuk menentukan tipe data, pilih data Times

to-Failure dan menghapus semua pilihan lain. Gunakan daftar drop-down

unit untuk menunjukkan bahwa nilai waktu dalam lembar data akan

Gambar 3.5. Tampilan Weibull++ Folio Data Setup

2. Setelah folio data dibuat, memasukkan data kegagalan yang diberikan.

3. Setelah data set dimasukkan, langkah selanjutnya adalah menyiapkan analisis.

Pilihan analisis yang tersedia di daerah Analisis Pengaturan dari panel

kontrol. Daerah ini memberikan ringkasan dari pengaturan yang akan

digunakan untuk menyesuaikan distribusi ke set data.

4. Selanjutnya adalah atur distribusi yang ingin dicocokan dengan data untuk

menentukan distribusi akan bekerja terbaik dengan data yang ada.

5. Untuk menganalisis data (misalnya, sesuai dengan distribusi yang dipilih

berdasarkan pengaturan analisis yang dipilih), klik ikon Calculate pada panel

kontrol.

6. Setelah distribusi ditentukan, analysis summary area dari panel kontrol

menampilkan parameter dari distribusi dan informasi terkait lainnya.

Hasilnya seperti yang ditunjukkan berikut ini.

Gambar 3.7. Tampilan Ringkasan Perhitungan Parameter Distribusi

3.6. Identifikasi Diagram Pareto8

Diagram pareto adalah suatu diagram yang menggambarkan urutan

penyimpangan akan menyebabkan 80% masalah yang timbul. Digaram pareto

berguna untuk:

1. Menentukan jenis persoalan utama.

2. Membandingkan masing-masing jenis persoalan terhadap keseluruhan.

3. Menunjukkan tingkat perbaikan yang berhasil dicapai.

4. Membandingkan hasil perbaikan masing-masing jenis persoalan sebelum dan

setelah perbaikan.

Langkah-langkah pembuatan diagram Pareto diagram sebagai berikut:

1. Stratifikasi dari problem, dinyatakan dalam angka.

2. Tentukan jangka waktu pengumpulan data yang akan dibahas untuk

memudahkan melihat perbandingan sebelum dan sesudah penanggulangan

(jangka waktu harus sama).

3. Atur masing-masing penyebab (sesuai dengan stratifikasi) secara berurutan

sesuai besarnya nilai dan gambarkan dalam grafik kolom. Penyebab dengan

nilai lebih besar terletak di sisi kiri, kecuali ”dan lain-lain” terletak di paling

kanan.

4. Gambarkan grafik garis yang menunjukkan jumlah persentase (total 100%)

pada bagian atas grafik kolom dimulai dengan nilai yang terbesar dan di

bagian bawah/keterangan kolom tersebut.

5. Pada bagian atas dan samping berikan keterangan/nama diagram dan jumlah

3.7. Simulasi Monte Carlo9

Simulasi Monte Carlo dikenal juga dengan istilah Sampling Simulation

atau Monte Carlo Sampling Technique. Sampling simulasi ini menggambarkan

kemungkinan penggunaan data sampel dalam metode monte carlo dan juga sudah

dapat diketahui atau diperkirakan distribusinya. Simulasi ini menggunakan data

yang sudah ada (historical data).

Kunci dari metode monte carlo adalah penggunaan bilngan acak atau

random number dimana bilangan ini akan dibangkitkan dan digunakan dalam

proses simulasinya. Kegunaan bilang random ini digunakan untuk

memperlihatkan ketidakpastian atas resiko yang sedang diamati. Sebelum hal ini

dilakukan terlebih dahulu pendefinisian tingkat proabilitas yang ada pada setiap

elemen yang mengandung unsure resiko. Tingkat kemungkinan yang telah

ditentukan tersebut akan ditunjukkan dalam bentuk bilangan random yang

dihasilkan dari generator bilangan acak.

Simulasi Monte Carlo dilakukan dengan menggunakan perangkat lunak

Excel untuk menghasilkan random number sebagai pengganti fungsi laju

kerusakan F(t) dan fungsi laju perbaikan M(t). Simulasi dilakukan sebanyak 100

kali. Parameter distribusi waktu kegagalan dan waktu perbaikan yang telah

dihasilkan oleh perangkat lunak Weibull++ 10 dari langkah pertama digunakan

3.7.1. Pembangkitan Random Number10

Pembangkitan random number bertujuan untuk menghasilkan nilai-nilai

yang mempunyai distribusi setara dengan populasi data TTF dan TTR komponen

kritis mesin sheeter yang sebenarnya. Unsur dasar dalam pembangkitan random

number adalah data berdistribusi uniform (0,1) yang dibangkitkan dengan

menggunakan software Microsoft Excel dengan fungsi =RAND().

3.7.2. Transformasi Data Random Number

Data random number yang dibangkitkan harus dikonversi ke distribusi

non-uniform dengan metode transformasi invers. Transformasi invers (t)

dilakukan menggunakan fungsi distribusi kumulatif (cummulative distribution

function).

10 Eva Listiana Putri, et al, Usulan Jadwal Perawatan pada Mesin Electric Arc Furnace 5

dengan Simulasi Monte Carlo (Jurnal Teknik Industri, Vol.1, No.4, Desember 2013, pp.352-357)

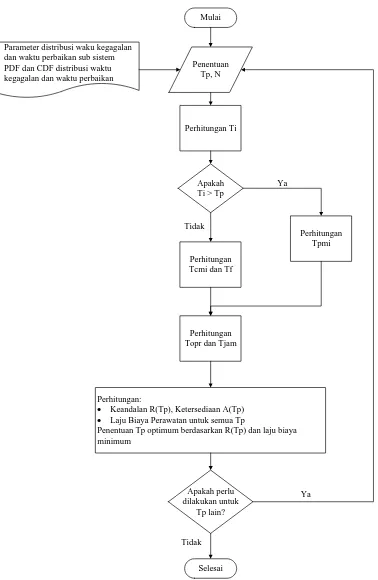

3.7.3. Langkah-langkah Simulasi Monte Carlo11

Simulasi Monte Carlo dilakukan terhadap data TTF dan TTR dari hasil

pembangkitan random number pada beberapa nilai tp (interval perawatan) untuk

mendapatkan nilai kehandalan, ketersediaan, dan laju biaya perawatan. Interval

perawatan optimum adalah interval perawatan yang menghasilkan laju biaya

• Parameter distribusi waku kegagalan dan waktu perbaikan sub sistem • PDF dan CDF distribusi waktu kegagalan dan waktu perbaikan

Mulai

• Keandalan R(Tp), Ketersediaan A(Tp) • Laju Biaya Perawatan untuk semua Tp

Penentuan Tp optimum berdasarkan R(Tp), A(Tp), dan laju biaya minimum

Langkah-langkah yang dilakukan dalam simulasi monte carlo dapat

dijabarkan sebagai berikut:

1. Perhitungan ti

Nilai ti diperoleh dari nilai TTF hasil pembangkitan random number.

2. Penentuan Kesuksesan/Kegagalan Sub Sistem

a. Sub sistem sukses beroperasi apabila waktu menuju kerusakan berikutnya

(Ti) lebih besar dari jadwal perawatan pencegahan (Tp). Jika sub system

sukses beroperasi maka harus dilakukan perawatan pencegahan selama

Tpmi.

b. Sub sistem gagal beroperasi apabila waktu menuju kerusakan berikutnya

lebih kecil dari jadwal perawatan pencegahan (Tp). Jika sub sistem gagal

beroperasi maka harus dilakukan perbaikan selama Tcmi.

3. Perhitungan Topr danTjam

Waktu operasi pada setiap run ditentukan dengan fungsi berikut:

����� =�����,�����,� +���,����,�

�� �

�=1

Lama total waktu pada setiap run ditentukan dengan fungsi berikut:

����� =������,����,�

4. Perhitungan Keandalan R(Tp) dan Ketersediaan A(Tp)

5. Perhitungan Ketersediaan A(Tp)

Nilai A(Tp) dihitung dengan fungsi berikut:

A(Tp) = �����/�����

6. Perhitungan Laju Biaya Perawatan (Ci)

Laju Biaya Perawatan (Ci) dihitung dengan fungsi berikut:

�� =���������,� +������,�

�� �

�=1

/�����

a. Perhitungan Cost of Preventive (���)

Cost Of Preventive (���) adalah biaya yang timbul karena adanya

perawatan secara terencana. Biaya ini terdiri dari biaya tenaga kerja, biaya

kehilangan produksi, dan biaya pembelian komponen. ��� dapat dihitung

dengan menggunakan rumus:

��� = (biaya tenaga kerja + biaya kehilangan produksi) x Tpmi + harga

komponen

b. Perhitungan Cost of Failure (���)

Cost Of Failure (���) adalah biaya yang timbul karena adanya perbaikan

saat sub sistem gagal memnuhi misi operasi (rusak). Biaya ini terdiri dari

biaya tenaga kerja, biaya kehilangan produksi, dan biaya pembelian

komponen. ��� dapat dihitung dengan menggunakan rumus:

��� = (biaya tenaga kerja + biaya kehilangan produksi) x Tcmi + harga

7. Penentuan Tp optimum

Jadwal waktu perawatan pencegahan optimum ditentukan berdasarkan R(Tp),

A(Tp), dan pertimbangan laju biaya minimum.

Dimana :

r = Subskrip (r) untuk run

n = Total rundom number

g = Superskrip (g), indikator gagal

s = Superskrip (s), indikator sukses

Ii,rs = 1; jika ti,r > �p

Ii,rs = 0; jika ti,r < �p

Ii,rg = 1; jika ti,r < �p

Ii,rg = 0; jika ti,r > �p

ti,r = Waktu hidup sub sistem (i)

Tpmi = Lama waktu perawatan pencegahan sub sistem run (i)

Tcmi = Lama perbaikan sub sistem run (i)

Topri = lama waktu operasi

Tjami = total waktu pada setiap run

��� = Biaya perawatan pencegahan sub sistem (i)

��� = Biaya perbaikan sub sistem (i)

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Perkebunan Nusantara III Kebun Rantau

Prapat yang berada di Kabupaten Labuhan Batu, Kota Rantau Prapat, Sumatera

Utara. Waktu penelitian dilakukan pada September 2016 sampai Januari 2017.

4.2. Jenis Penelitian

Jenis penelitian adalah penelitian tindakan (action research) yaitu

penelitian yang dilakukan untuk mendapatkan temuan-temuan praktis / untuk

keperluan pengambilan keputusan operasional (Sinulingga, 2014).

4.3. Objek Penelitian

Objek penelitian yang diamati adalah kegagalan/kerusakan pada mesin

Sheeter.

4.4. Variabel Penelitian

Variabel adalah sesuatu yang memiliki nilai yang berbeda-beda atau

bervariasi. Nilai dari variabel dapat bersifat kuantitatif atau kualitatif

(Sinulinggga, 2014). Variabel-variabel yang terdapat dalam penelitian ini adalah

sebagai berikut:

Variabel ini menyatakan waktu pemeliharaan terhadap mesin/peralatan

dengan laju biaya pemeliharaan minimum.

2. Interval Kerusakan Komponen

Variabel yang menyatakan interval waktu antar kerusakan yang dihitung dari

selisih antara waktu komponen selesai diperbaiki sampai dengan waktu

kerusakan komponen berikutnya.

3. Waktu Perbaikan

Variabel yang menyatakan waktu yang diperlukan untuk melakukan

perbaikan terhadap komponen yang mengalami masalah atau kerusakan

sampai mesin atau komponen tersebut dapat beroperasi dengan baik.

4. Biaya Pemeliharaan

Variabel yang menyatakan biaya tetap yang dibebankan kepada perawatan

pencegahan (preventive maintenance/PM) dan perbaikan karena adanya

kerusakan (corrective maintenance/CM) terdiri dari biaya tenaga kerja, harga

suku cadang, serta opportunity lost yaitu kerugian akibat kesempatan yang

4.5. Kerangka Berpikir

Kerangka berpikir menunjukan hubungan logis antara faktor/variabel yang

telah diidentifikasi untuk menganalisis masalah penelitian (Sinulingga, 2014).

Permasalahan pada penelitian ini adalah kerusakan mesin yang terjadi tiba-tiba

menyebabkan pemberhentian proses produksi dan menimbulkan kerugian bagi

perusahaan sehingga perlu adanya perawatan pencegahan yang terencana untuk

meredam kegagalan potensial yang akan terjadi. Perencanaan perawatan

pencegahan ditentukan berdasarkan pola interval kerusakan yang pernah terjadi

pada mesin. Selain itu lamanya waktu perbaikan yang diperlukan hingga mesin

dapat kembali beroperasi juga menjadi faktor penentu dalam menyusun rencana

perawatan pencegahan. Output yang diperoleh dari perencanaa perawatan

pencegahan ini adalah jadwal perawatan pencegahan yang optimum, yaitu jadwal

perawatan pencegahan yang memiliki laju biaya pemeliharaan minimum.

Penggunaan metode simulasi monte carlo turut mempengaruhi dalam untuk

mendapatkan jadwal perawatan pencegahan yang optimum.

Kerangka berpikir penelitian ini dapat digambarkan pada Gambar 4.1.

Interval Kerusakan Komponen

Waktu Perbaikan

Biaya Pemeliharaan

Jadwal Perawatan Pencegahan Optimum

Metode Simulasi Monte Carlo

4.6. Rancangan Penelitian

Prosedur penelitian adalah tahapan-tahapan dalam melaksanakan suatu

penelitian. Blok diagram prosedur dalam penelitian ini dapat dilihat pada Gambar

MULAI

Studi Pendahuluan

1. Kondisi Perusahaan 3. Informasi Pendukung

Studi Literatur

1. Teori Buku 2. Referensi Jurnal dan Penelitian

Identifikasi Masalah Awal

Kegagalan mesin Sheeter saat beroperasi

1. Penentuan komponen kritis pada mesin sheeter dilakukan dengan cara melihat frekuensi breakdown yang mengacu pada prinsip Pareto.

2. Menentukan parameter keandalan dan parameter maintainability.

• Melakukan perhitungan Time to Failure (TTF) dan Time to Repair (TTR) komponen kritis.

• Menentukan jenis distribusi data time to failure dan time to repair komponen kritis dengan software Weibull++ 10.

• Penentuan parameter sesuai distribusi terpilih dengan software Weibull++ 10.

• Perhitungan Mean Time to Failure (MTTF) dan Mean Time to Repair (MTTR).

• Perhitungan fungsi keandalan

3. Melakukan simulasi keandalan dan maintainability dengan metode Monte Carlo pada beberapa skenario waktu perawatan. Simulasi keandalan dan maintainability dilakukan dengan langkah-langkah berikut:

• Pembangkitan bilangan acak time to failure dan time to repair.

• Melakukan simulasi perawatan komponen kritis mesin Sheeter terhadap beberapa skenario waktu perawatan.

• Perhitungan reliability dan laju biaya perawatan hasil simulasi komponen kritis mesin Sheeter.

4. Menentukan jadwal perawatan pencegahan optimum berdasarkan laju biaya perawatan minimum..

Kesimpulan dan Saran

Gambaran umum hasil penelitian dan masukan untuk

kebijakan perbaikan

SELESAI Analisis Pemecahan Masalah

Analisis hasil dari jadwal perawatan pencegahan optimal

Pengumpulan Data

1. Data frekuensi kegagalan mesin/ peralatan

2. Data waktu antar kegagalan dan waktu perawatan

3. Biaya perbaikan dan perawatan pencegahan

4.7. Metode Pengumpulan Data

Metode pengumpulan data yang dilakukan pada penelitian adalah dengan

melakukan observasi. Pada penelitian ini observasi dilakukan di stasiun kerja

penggilingan untuk mengamati kondisi mesin yaitu mengenai spesifikasi mesin

dan jumlah komponen-komponen mesin yang digunakan serta jenis tindakan

perawatan yang diterapkan oleh perusahaan khususnya terhadap mesin Sheeter.

Jenis data yang digunakan pada penelitian ini adalah data sekunder. Data

sekunder yang digunakan untuk penelitian ini diperoleh langsung dari perusahaan.

Adapun data sekunder yang diperoleh dari perusahaan yaitu:

1. Data historis kerusakan mesin periode September 2015 sampai Agustus 2016.

Data kerusakan mesin diperlukan dalam penentuan interval waktu kerusakan

komponen. Interval waktu antar kerusakan dihitung dari selisih antara waktu

komponen selesai diperbaiki sampai dengan waktu kerusakan komponen

berikutnya

2. Data waktu perbaikan.

Data waktu perbaikan diperoleh dari lamanya waktu yang terpakai untuk

melakukan perbaikan setiap kali terjadi sampai mesin atau komponen dapat

beroperasi lagi dengan baik.

3. Data biaya pemeliharaan.

Data biaya perbaikan diperoleh dari biaya tetap yang dibebankan perusahaan

terhadap perbaikan karena adanya kerusakan (corrective maintenance/CM)

biaya tenaga kerja, harga suku cadang, dan opportunity lost yaitu kerugian

akibat kehilangan kapasitas produksi.

4.8. Pengolahan Data

Pengolahan data dilakukan dengan langkah-langkah sebagai berikut :

1. Menentukan komponen kritis mesin sheeter.

Penentuan komponen kritis pada mesin sheeter dilakukan dengan analisis

Pareto..

2. Menentukan parameter keandalan dan parameter maintainability.

Parameter-parameter keandalan dan maintanability digunakan untuk

melakukan simulasi perawatan. Parameter-parameter keandalan dan

maintanability dilakukan dengan langkah-langkah berikut:

a. Melakukan perhitungan Time to Failure (TTF) dan Time to Repair (TTR)

komponen kritis.

b. Menentukan jenis distribusi data time to failure dan time to repair

komponen kritis dengan software Weibull++ 10.

c. Penentuan parameter sesuai distribusi terpilih dengan software

Weibull++ 10.

d. Perhitungan Mean Time to Failure (MTTF) dan Mean Time to Repair

(MTTR).

3. Melakukan simulasi keandalan dan maintainability dengan metode Monte

Carlo pada beberapa skenario waktu perawatan. Simulasi keandalan dan

maintainability dilakukan dengan langkah-langkah berikut:

a. Pembangkitan bilangan acak time to failure dan time to repair.

b. Melakukan simulasi perawatan komponen kritis mesin Sheeter terhadap

beberapa skenario waktu perawatan.

c. Perhitungan reliability dan laju biaya perawatan hasil simulasi komponen

kritis mesin Sheeter.

4. Menentukan jadwal perawatan pencegahan optimum berdasarkan laju biaya

perawatan minimum.

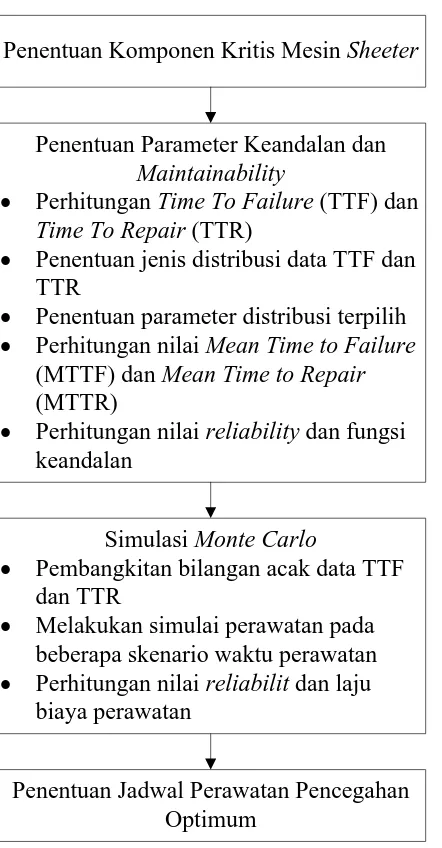

Penentuan Komponen Kritis Mesin Sheeter

Penentuan Parameter Keandalan dan

Maintainability

• Perhitungan Time To Failure (TTF) dan

Time To Repair (TTR)

• Penentuan jenis distribusi data TTF dan

TTR

• Penentuan parameter distribusi terpilih

• Perhitungan nilai Mean Time to Failure

(MTTF) dan Mean Time to Repair (MTTR)

• Perhitungan nilai reliability dan fungsi

keandalan

Simulasi Monte Carlo

• Pembangkitan bilangan acak data TTF

dan TTR

• Melakukan simulai perawatan pada

beberapa skenario waktu perawatan

• Perhitungan nilai reliabilit dan laju biaya perawatan

Penentuan Jadwal Perawatan Pencegahan Optimum

Langkah-langkah simulasi monte carlo digambarkan pada Gambar 4.4.

• Parameter distribusi waku kegagalan dan waktu perbaikan sub sistem • PDF dan CDF distribusi waktu kegagalan dan waktu perbaikan

Mulai

• Keandalan R(Tp), Ketersediaan A(Tp) • Laju Biaya Perawatan untuk semua Tp

4.9. Analisis Data

Analisis pemecahan masalah menguraikan jawaban dari pertanyaan yang

berkaitan dengan masalah dalam penelitian ini. Analisis yang dilakukan adalah:

1. Analisis Penentuan Komponen Kritis Mesin Sheeter

Pemilihan komponen kritis mesin sheeter ditentukan dengan menggunakan

prinsip Pareto 80/20 sehingga dapat ditentukan komponen kritis yang akan

difokuskan untuk dibahas pada panelitian ini.

2. Analisis Penentuan Jadwal Perawatan Optimum

Jadwal perawatan pencegahan optimum dilakukan menggunakan simulasi

Monte Carlo pada beberapa nilai tp (waktu perawatan pencegahan) dan dipilih

berdasarkan laju biaya pemeliharaan minimum.

4.10. Kesimpulan dan Saran

Tahap terakhir yang dilakukan adalah penarikan kesimpulan yang berisi

butir penting dalam penelitian ini yaitu jadwal perawatan mesin sheeter.

Sedangkan saran yang diberikan akan diarahkan pada beberapa rancangan atau

usulan perbaikan yang bermanfaat bagi perusahaan dan penelitian-penelitian

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data dilakukan dengan mewawancarai teknisi pada bagian

maintenance. Data yang diperoleh antara lain daftar komponen mesin sheeter,

data kerusakan komponen mesin sheeter, harga komponen mesin sheeter, dan data

biaya pemeliharaan mesin sheeter pada PT. Perkebunan Nusantara III Kebun

Rantau Prapat.

5.1.1. Daftar Komponen Mesin Sheeter

Daftar nama komponen-komponen yang terdapat pada mesin sheeter dapat

dilihat pada Tabel 5.1.

Tabel 5.1. Daftar Komponen Mesin Sheeter

No. Nama Komponen

1 Bearing 22208 C3

2 Body

3 Chain Kopling

4 Elektro Motor

5 Gearbox

6 Instalasi Air

7 Sproket

8 Tapak Alas

9 Roll Gilingan

10 Rounded Gear

5.2. Pengolahan Data

5.2.1. Penentuan Komponen Kritis

Berdasarkan data historis frekuensi kerusakan dan biaya kerusakan pada

komponen mesin sheeter periode September 2015 sampai Agustus 2016 dari

maka dilakukan perhitungan besar biaya kerusakan untuk mendapatkan komponen

kritis mesin sheeter.

Berdasarkan aturan pareto 80/20: the law of the vital few & trivial many,

80% dari permasalahan yang terlihat dapat dikaitkan dengan 20% penyebab,

dengan kata lain bahwa total biaya kerusakan timbul akibat dari sebagian kecil

komponen rusak sedangkan sebagian besar komponen rusak lainnya tidak begitu

berkontribusi besar terhadap total biaya kerusakan yang ada. Maka komponen

kritis yang menjadi sasaran perbaikan dalam mengatasi besarnya total biaya

kerusakan yaitu komponen vital yang berkontribusi hingga 80% dari total biaya

kerusakan. Adapun komponen tersebut adalah bearing 22208 C3, rounded gear,

dan chain kopling.

5.3. Pengujian Distribusi Data Interval Kerusakan Komponen Kritis

Uji distribusi dilakukan dengan menggunakan software Weibull++ 10

untuk mengetahui jenis distribusi pada data-data interval kerusakan komponen

5.3.1. Pengujian Distribusi Komponen Bearing 22208 C3

Adapun langkah-langkah dalam pengujian ini adalah sebagai berikut.

1. Buka Weibull++ 10 lalu masukkan data interval kerusakan komponen Bearing

22208 C3 pada kolom time failed.

2. Klik Life Data > Distribution Wizard

Sumber: Pengolahan Data

Gambar 5.3. Menu Ditribution Wizard

3. Pilih jenis distribusi yang akan diuji lalu klik analize. Hasil uji distribusi dan

juga ranking distribusinya ditampilkan pada gambar berikut.

Sumber: Pengolahan Data

4. Berdasarkan hasil uji distribusi terhadap data interval kerusakan komponen

Bearing 22208 C3 diperoleh distribusi Weibull-3P sebagai peringkat satu.

Hasil parameter pengujian distribusinya adalah sebagai berikut:

Sumber: Pengolahan Data

Gambar 5.5. Parameter Pengujian Distribusi Data Interval Waktu

Kerusakan Komponen Bearing 22208 C3

5.3.2. Pengujian Distribusi Komponen Rounded Gear

Adapun langkah-langkah dalam pengujian ini adalah sebagai berikut.

1. Buka Weibull++ 10 lalu masukkan data interval kerusakan komponen

Rounded Gear pada kolom time failed.

2. Klik Life Data > Distribution Wizard

Sumber: Pengolahan Data

3. Pilih jenis distribusi yang akan diuji lalu klik analize. Hasil uji distribusi dan

juga ranking distribusinya ditampilkan pada gambar berikut.

Sumber: Pengolahan Data

Gambar 5.8. Kotak Dialog Distribution Wizard Komponen Rounded Gear

4. Berdasarkan hasil uji distribusi terhadap data interval kerusakan komponen

Rounded Gear diperoleh distribusi Weibull-3P sebagai peringkat satu. Hasil

parameter pengujian distribusinya adalah sebagai berikut:

5.3.3. Pengujian Distribusi Komponen Chain Kopling

Adapun langkah-langkah dalam pengujian ini adalah sebagai berikut.

1. Buka Weibull++ 10 lalu masukkan data interval kerusakan komponen Chain

Kopling pada kolom time failed.

2. Klik Life Data > Distribution Wizard

Sumber: Pengolahan Data

Gambar 5.11. Menu Ditribution Wizard

3. Pilih jenis distribusi yang akan diuji lalu klik analize. Hasil uji distribusi dan

juga ranking distribusinya ditampilkan pada gambar berikut.

Sumber: Pengolahan Data

Gambar 5.12. Kotak Dialog Distribution Wizard Komponen Chain

4. Berdasarkan hasil uji distribusi terhadap data interval kerusakan komponen

Chain Kopling diperoleh distribusi Weibull-2P sebagai peringkat satu. Hasil

parameter pengujian distribusinya adalah sebagai berikut:

Sumber: Pengolahan Data

Gambar 5.13. Parameter Pengujian Distribusi Data Interval Waktu

Kerusakan Komponen Chain Kopling

5.4. Pengujian Distribusi Waktu Perbaikan Komponen Mesin Kritis

Uji distribusi dilakukan dengan menggunakan software Weibull++ 10

untuk mengetahui jenis distribusi pada data waktu perbaikan komponen kritis

mesin sheeter dan parameter distribusi waktu perbaikannya.

5.4.1. Pengujian Distribusi Komponen Bearing 22208 C3

Adapun langkah-langkah dalam pengujian ini adalah sebagai berikut.

Sumber: Pengolahan Data

Gambar 5.15. Menu Ditribution Wizard

3. Pilih jenis distribusi yang akan diuji lalu klik analize. Hasil uji distribusi dan

juga ranking distribusinya ditampilkan pada gambar berikut.

Sumber: Pengolahan Data

Gambar 5.16. Kotak Dialog Distribution Wizard Komponen Bearing

22208 C3

4. Berdasarkan hasil uji distribusi terhadap data waktu perbaikan komponen

Bearing 22208 C3 diperoleh distribusi Weibull-3P sebagai peringkat satu.

Sumber: Pengolahan Data

Gambar 5.17. Parameter Pengujian Distribusi Data Waktu Perbaikan

Komponen Bearing 22208 C3

5.4.2. Pengujian Distribusi Komponen Rounded Gear

Adapun langkah-langkah dalam pengujian ini adalah sebagai berikut.

1. Buka Weibull++ 10 lalu masukkan data waktu perbaikankomponen Rounded

Gear pada kolom time failed.

2. Klik Life Data > Distribution Wizard

Sumber: Pengolahan Data

Gambar 5.19. Menu Ditribution Wizard

Sumber: Pengolahan Data

Gambar 5.20. Kotak Dialog Distribution Wizard Komponen Rounded Gear

4. Berdasarkan hasil uji distribusi terhadap data waktu perbaikankomponen

Rounded Gear diperoleh distribusi Weibull-3P sebagai peringkat satu. Hasil

parameter pengujian distribusinya adalah sebagai berikut:

Sumber: Pengolahan Data

Gambar 5.21. Parameter Pengujian Distribusi Data Waktu Perbaikan

5.4.3. Pengujian Distribusi Komponen Chain Kopling

Adapun langkah-langkah dalam pengujian ini adalah sebagai berikut.

1. Buka Weibull++ 10 lalu masukkan data waktu perbaikan komponen Chain

Kopling pada kolom time failed.

2. Klik Life Data > Distribution Wizard

Sumber: Pengolahan Data

Gambar 5.23. Menu Ditribution Wizard

3. Pilih jenis distribusi yang akan diuji lalu klik analize. Hasil uji distribusi dan

juga ranking distribusinya ditampilkan pada gambar berikut.

Sumber: Pengolahan Data

4. Berdasarkan hasil uji distribusi terhadap data waktu perbaikankomponen

Chain Kopling diperoleh distribusi Weibull-2P sebagai peringkat satu. Hasil

parameter pengujian distribusinya adalah sebagai berikut:

Sumber: Pengolahan Data

Gambar 5.25. Parameter Pengujian Distribusi Data Waktu Perbaikan

Komponen Chain Kopling

5.5. Rekapitulasi Jenis dan Paramater Distribusi Interval Kerusakan dan

Waktu Perbaikan

Rekapitulasi hasil pengujian jenis dan paramater distibusi interval

kerusakan dengan menggunakan software Weibull++ 10 pada komponen kritis

Tabel 5.11. Rekapitulasi Penentuan Jenis dan Paramater Distibusi Interval

Kerusakan Komponen Kritis Mesin Sheeter

No Komponen Jenis Distribusi

Parameter

Sumber: Penglohana Data

Rekapitulasi hasil pengujian jenis dan paramater distibusi waktu perbaikan

dengan menggunakan software Weibull++ 10 pada komponen kritis mesin

sheeter ditunjukkan pada Tabel 5.12.

Tabel 5.12. Rekapitulasi Penentuan Jenis dan Paramater Distibusi Waktu

Perbaikan Komponen Kritis Mesin Sheeter

No Komponen Jenis Distribusi

Parameter

Sumber: Penglohana Data

5.6. Perhitungan MTTF, MTTR, Fungsi Keandalan dan Laju Biaya

Pemeliharaan Aktual Komponen Kritis

Setelah parameter-parameter distribusi interval kerusakan dan waktu

5.6.1. Komponen Bearing 22208 C3

Langkah-langkahnya adalah sebagai berikut:

1. Perhitungan Nilai MTTF

Perhitungan MTTF komponen Bearing 22208 C3 menggunakan parameter

distribusi interval kerusakan yang telah diperoleh sebelumnya. Perhitungan

nilai MTTF adalah sebagai berikut:

MTTF = γ+ηΓ� 1β+1 �

= 12,2550+(13,3152)Γ� 1

9,6285+1 �

= 12,2550+(13,3152)Γ( 1,10)

= 12,2550+(13,3152)(0,95135))

= 24,9224

2. Perhitungan Nilai MTTR

Perhitungan MTTR komponen Bearing 22208 C3 menggunakan parameter

distribusi data waktu perbaikan yang telah diperoleh sebelumnya.

Perhitungan nilai MTTR adalah sebagai berikut:

MTTR = γ+ηΓ� 1β+1 �

= 0,0282+(0,0891)Γ� 1

4,8069+1 �

= 0,0282+(0,0891)Γ(1,21 )

= 0,0282+(0,0891)(0,91558)

3. Perhitungan Fungsi Keandalan

Fungsi keandalan terhadap interval waktu kerusakan dimodelkan sebagai

berikut:

Keandalan (R(t)) = exp�–�t-γ

η� β

�

= exp�–�24,9224-12,2550

13,3152 � 9,6285

�

= 0,5387

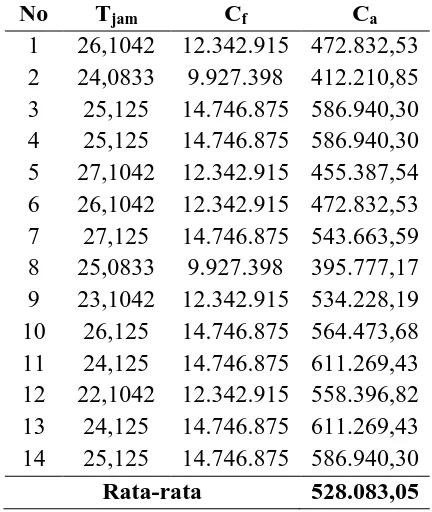

4. Perhitungan Laju Biaya Pemeliharaan Aktual

Total biaya pemeliharaan korektif dihitung dengan rumus:

Cf = harga komponen + (biaya tenaga kerja+biaya kehilangan produksi) x TTR

Sedangkan laju biaya pemeliharaan aktual dapat dihitung dengan

menggunakan rumus:

Ca= Cf Tjam

Dimana : Cf = Total biaya pemeliharaan aktual

Ca = Laju biaya pemeliharaan aktual

TTR = Waktu perbaikan setiap kerusakan

Tjam = TTF (time to failure) + TTR

Hasil perhitungan laju biaya pemeliharaan aktual dapat dilihat pada tabel

Tabel 5.13. Laju Biaya Pemeliharaan Aktual Bearing 22208 C3 12 22,1042 12.342.915 558.396,82 13 24,125 14.746.875 611.269,43 14 25,125 14.746.875 586.940,30

Rata-rata 528.083,05

Sumber: Pengolahan Data

5.6.2. Komponen Rounded Gear

Langkah-langkahnya adalah sebagai berikut:

1. Perhitungan Nilai MTTF

Perhitungan MTTF komponen Rounded Gear menggunakan parameter

distribusi interval kerusakan yang telah diperoleh sebelumnya. Perhitungan

nilai MTTF adalah sebagai berikut:

2. Perhitungan Nilai MTTR

Perhitungan MTTR komponen Rounded Gear menggunakan parameter

distribusi data waktu perbaikan yang telah diperoleh sebelumnya.

Perhitungan nilai MTTR adalah sebagai berikut:

MTTR = γ+ηΓ� 1β+1 �

= 0,0680+(0,0891)Γ� 1

1,7467+1 �

= 0,0680+(0,0891)Γ(1,57)

= 0,0680+(0,0891)(0,89049)

= 0,1021

3. Perhitungan Fungsi Keandalan

Fungsi keandalan terhadap interval waktu kerusakan dimodelkan sebagai

berikut:

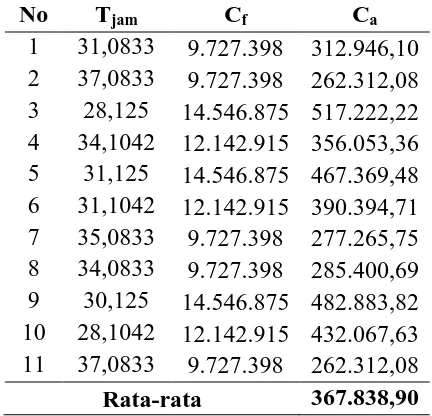

4. Perhitungan Laju Biaya Pemeliharaan

Total biaya pemeliharaan korektif dihitung dengan rumus:

Cf = harga komponen + (biaya tenaga kerja+biaya kehilangan produksi) x TTR

Sedangkan laju biaya pemeliharaan aktual dapat dihitung dengan

Dimana : Cf = Total biaya pemeliharaan aktual

Ca = Laju biaya pemeliharaan aktual

TTR = Waktu perbaikan setiap kerusakan

Tjam = TTF (time to failure) + TTR

Hasil perhitungan laju biaya pemeliharaan aktual dapat dilihat pada tabel

berikut:

Tabel 5.14. Laju Biaya Pemeliharaan Aktual Rounded Gear

No Tjam Cf Ca

1 31,0833 9.727.398 312.946,10 2 37,0833 9.727.398 262.312,08 3 28,125 14.546.875 517.222,22 4 34,1042 12.142.915 356.053,36 5 31,125 14.546.875 467.369,48 6 31,1042 12.142.915 390.394,71 7 35,0833 9.727.398 277.265,75 8 34,0833 9.727.398 285.400,69 9 30,125 14.546.875 482.883,82 10 28,1042 12.142.915 432.067,63 11 37,0833 9.727.398 262.312,08

Rata-rata 367.838,90

5.6.3. Komponen Chain Kopling

Langkah-langkahnya adalah sebagai berikut:

1. Perhitungan Nilai MTTF

Perhitungan MTTF komponen Chain Kopling menggunakan parameter

distribusi interval kerusakan yang telah diperoleh sebelumnya. Perhitungan

nilai MTTF adalah sebagai berikut:

MTTF = ηΓ� 1β+1 �

= (45,8675)Γ� 1

6,7405+1 �

= (45,8675)Γ( 1,15)

= (45,8675)(0,93304)

= 42,7962

2. Perhitungan Nilai MTTR

Perhitungan MTTR komponen Chain Kopling menggunakan parameter

distribusi data waktu perbaikan yang telah diperoleh sebelumnya.

Perhitungan nilai MTTR adalah sebagai berikut:

MTTR = γ+ηΓ� 1

β+1 �

= 0,0447+(0,0370)Γ� 1

2,0234+1 �

= 0,0447+(0,0370)Γ(1,49 )

= 0,0447+(0,0370)(0,88595)

3. Perhitungan Fungsi Keandalan

Fungsi keandalan terhadap interval waktu kerusakan dimodelkan sebagai

berikut:

Keandalan (R(t)) = exp�–�t

η� β

�

= exp�–�42,7962

45,8675� 6,7405

�

= 0,5343

4. Perhitungan Laju Biaya Pemeliharaan

Total biaya pemeliharaan korektif dihitung dengan rumus:

Cf = harga komponen + (biaya tenaga kerja+biaya kehilangan produksi) x TTR

Sedangkan laju biaya pemeliharaan aktual dapat dihitung dengan

menggunakan rumus:

Ca= Cf Tjam

Dimana : Cf = Total biaya pemeliharaan aktual

Ca = Laju biaya pemeliharaan aktual

TTR = Waktu perbaikan setiap kerusakan

Tjam = TTF (time to failure) + TTR

Hasil perhitungan laju biaya pemeliharaan aktual dapat dilihat pada tabel

Tabel 5.15. Laju Biaya Pemeliharaan Aktual Chain Kopling

Rata-rata 213.573,82

Sumber: Pengolahan Data

Rekapitulasi hasil perhitungan nilai MTTF, MTTR, nilai keandalan, dan

laju biaya pemeliharaan aktual komponen kritis mesin sheeter ditunjukkan pada

tabel 5.16.

Tabel 5.16. Rekapitulasi Perhitungan Nilai MTTF, MTTR, Keandalan, dan

Laju Biaya Pemeliharaan Aktual Komponen Kritis Mesin Sheeter

No Komponen MTTF

Laju Biaya Pemeliharaan (Rp/hari)

1 Bearing 22208 C3 24,9224 0,1098 53,87 528.083,05

2 Rounded Gear 32,4123 0,1021 49,39 367.838,90

3 Chain Kopling 42,7962 0,0775 53,43 213.573,82

Sumber: Pengolahan Data

5.7. Simulasi Monte Carlo

Simulasi Monte Carlo dilakukan dengan menggunakan perangkat lunak

Excel untuk menghasilkan random number sebagai pengganti fungsi laju

dihasilkan oleh perangkat lunak Weibull++ 10 dari langkah pertama digunakan

sebagai input pada simulasi Monte Carlo.

5.7.1. Pembangkitan Random Number

Pembangkitan random number bertujuan untuk menghasilkan nilai-nilai

yang mempunyai distribusi setara dengan populasi data TTF dan TTR komponen

kritis mesin sheeter yang sebenarnya. Unsur dasar dalam pembangkitan random

number adalah data berdistribusi uniform (0,1) yang dibangkitkan dengan

menggunakan software Microsoft Excel dengan fungsi =RAND().

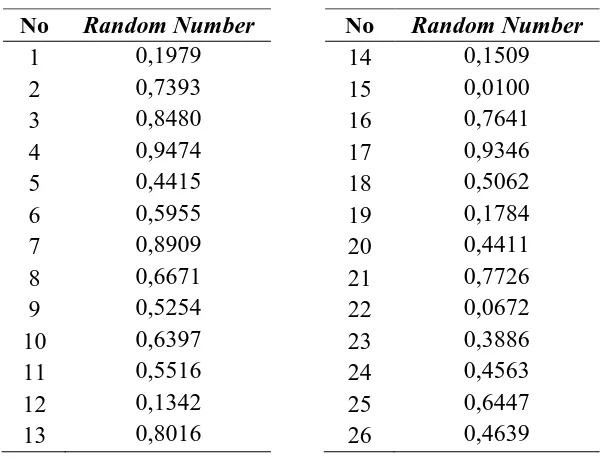

Tabel 17. Hasil Pembangkitan Random Number

No Random Number No Random Number

1 0,1979 14 0,1509

2 0,7393 15 0,0100

3 0,8480 16 0,7641

4 0,9474 17 0,9346

5 0,4415 18 0,5062

6 0,5955 19 0,1784

7 0,8909 20 0,4411

8 0,6671 21 0,7726

9 0,5254 22 0,0672

10 0,6397 23 0,3886

11 0,5516 24 0,4563

12 0,1342 25 0,6447

5.7.2. Transformasi Data Random Number

Data random number yang dibangkitkan harus dikonversi ke distribusi

non-uniform dengan metode transformasi invers. Transformasi invers (t)

dilakukan menggunakan fungsi distribusi kumulatif (cummulative distribution

function).

Hasil transformasi random number terhadap data TTF dan TTR

Tabel 5.18. Transformasi Data Random Number Terhadap TTF dan TTR

Komponen Komponen Kritis

No Random

Number

Bearing 22208C3 Rounded Gear Chain Kopling

Tabel 5.18. Transformasi Data Random Number Terhadap TTF dan TTR

Komponen Komponen Kritis (Lanjutan)

No Random

Number

Bearing 22208C3 Rounded Gear Chain Kopling

Tabel 5.18. Transformasi Data Random Number Terhadap TTF dan TTR

Komponen Komponen Kritis (Lanjutan)

No Random

Number

Bearing 22208C3 Rounded Gear Chain Kopling

Tabel 5.18. Transformasi Data Random Number Terhadap TTF dan TTR

Komponen Komponen Kritis (Lanjutan)

No Random

Number

Bearing 22208C3 Rounded Gear Chain Kopling

TTF Sumber: Pengolahan Data

5.7.3. Penentuan Interval Waktu Perawatan Pencegahan Optimum

Simulasi Monte Carlo dilakukan pada beberapa nilai tp (waktu perawatan)

terhadap data TTF dan TTR dari hasil transformasi random number untuk

mendapatkan interval waktu perawatan pencegahan optimum, yaitu waktu

perawatan pencegahan yang memiliki laju biaya pemeliharaan minimum.

Langkah-langkah penentuan interval waktu perawatan pencegahan optimum yang

dilakukan dalam simulasi monte carlo adalah sebagai berikut:

8. Penentuan nilai ti

9. Penentuan Kesuksesan/Kegagalan Sub Sistem

c. Sub sistem sukses beroperasi apabila waktu menuju kerusakan berikutnya

(Ti) lebih besar dari jadwal perawatan pencegahan (Tp). Jika sub sistem

sukses beroperasi maka harus dilakukan perawatan pencegahan selama

Tpmi.

d. Sub sistem gagal beroperasi apabila waktu menuju kerusakan berikutnya

lebih kecil dari jadwal perawatan pencegahan (Tp). Jika sub sistem gagal

beroperasi maka harus dilakukan perbaikan selama Tcmi.

10. Perhitungan Topr danTjam

Waktu operasi pada setiap run ditentukan dengan fungsi berikut:

����� =�����,����,�

Lama total waktu pada setiap run ditentukan dengan fungsi berikut:

����� =������,����,�

11. Perhitungan Keandalan R(Tp)

Nilai R(Tp) dihitung dengan fungsi berikut:

R(tp) = ��� �–���η−γ�β�

12. Perhitungan Laju Biaya Perawatan (Ci)

Laju Biaya Perawatan (Ci) dihitung dengan fungsi berikut:

�� =���������,� +������,�

�� �

�=1

c. Perhitungan Cost of Preventive (���)

Cost Of Preventive (���) adalah biaya yang timbul karena adanya

perawatan secara terencana. Biaya ini terdiri dari biaya tenaga kerja, biaya

kehilangan produksi, dan biaya pembelian komponen. ��� dapat dihitung

dengan menggunakan rumus:

��� = (biaya tenaga kerja + biaya kehilangan produksi) x Tpmi + harga

komponen

d. Perhitungan Cost of Failure (���)

Cost Of Failure (���) adalah biaya yang timbul karena adanya perbaikan

saat sub sistem gagal memnuhi misi operasi (rusak). Biaya ini terdiri dari

biaya tenaga kerja, biaya kehilangan produksi, dan biaya pembelian

komponen. ��� dapat dihitung dengan menggunakan rumus:

��� = (biaya tenaga kerja + biaya kehilangan produksi) x Tcmi + harga

komponen

13. Penentuan Tp optimum

Jadwal waktu perawatan pencegahan optimum ditentukan berdasarkan R(Tp),

A(Tp), dan pertimbangan laju biaya minimum.

Dimana :

r = Subskrip (r) untuk run

n = Total rundom number

g = Superskrip (g), indikator gagal

Ii,rs = 1; jika ti,r > �p

Ii,rs = 0; jika ti,r < �p

Ii,rg = 1; jika ti,r < �p

Ii,rg = 0; jika ti,r > �p

ti,r = Waktu hidup sub sistem (i)

Tpmi = Lama waktu perawatan pencegahan sub sistem run (i)

Tcmi = Lama perbaikan sub sistem run (i)

Topri = lama waktu operasi

Tjami = total waktu pada setiap run

��� = Biaya perawatan pencegahan sub sistem (i)

��� = Biaya perbaikan sub sistem (i)

Ci = Laju Biaya Perawatan

5.7.3.1. Simulasi Penentuan Interval Waktu Perawatan Pencegahan

Optimum Komponen Bearing 22208 C3

Berdasarkan data bilangan random yang telah dibangkitkan sebelumnya

maka dapat diketahui lamanya waktu hidup sub sistem pada setiap run dan lama

waktu perbaikannya. Selanjutnya dilakukan simulasi terhadap data waktu hidup

sub sistem dan waktu perbaikannya pada beberapa nilai tp untuk mendapatkan

interval waktu perawatan pencegahan optimum.

Tabel 5.19. Hasil Perhitungan Simulasi Komponen Bearing 22208 C3 tp 24 Hari

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.19. Hasil Perhitungan Simulasi Komponen Bearing 22208 C3 tp 24 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.19. Hasil Perhitungan Simulasi Komponen Bearing 22208 C3 tp 24 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.19. Hasil Perhitungan Simulasi Komponen Bearing 22208 C3 tp 24 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.19. Hasil Perhitungan Simulasi Komponen Bearing 22208 C3 tp 24 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

V-114

Simulasi juga dilakukan terhadap beberapa nilai tp lain. Rekapitulasi hasil

simulasi untuk beberapa nilai tp ditunjukkan pada Tabel 5.20.

Tabel 5.20. Hasil Simulasi Penentuan Interval Waktu Perawatan Pencegahan

Komponen Bearing 22208 C3

SIMULATION RESULT tp (hari)

N=100 21 22 23 24 25

Bearing

22208 C3

Success 100 96 88 75 43

Failure 0 4 12 25 57

Reliability 98,27% 95,17% 88,09% 74,17% 51,89%

Cost Rate

(Rp/hr) 470.865 447.708 428.618 419.697 441.089 Sumber: Pengolahan Data

Berdasarkan hasil simulasi terhadap beberapa nilai tp diperoleh bahwa laju

biaya perawatan dan kehilangan produksi paling minimum berada pada hari ke 24

dengan total cost rate adalah Rp 419.697 per hari.

5.7.3.2. Simulasi Penentuan Interval Waktu Perawatan Pencegahan

Optimum Komponen Rounded Gear

Berdasarkan data bilangan random yang telah dibangkitkan sebelumnya

maka dapat diketahui lamanya waktu hidup sub sistem pada setiap run dan lama

waktu perbaikannya. Selanjutnya dilakukan simulasi terhadap data waktu hidup

sub sistem dan waktu perbaikannya pada beberapa nilai tp untuk mendapatkan

interval waktu perawatan pencegahan optimum.

Tabel 5.21. Hasil Perhitungan Simulasi Komponen Rounded Gear tp 31 Hari

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.21. Hasil Perhitungan Simulasi Komponen Rounded Gear tp 31 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.21. Hasil Perhitungan Simulasi Komponen Rounded Gear tp 31 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.21. Hasil Perhitungan Simulasi Komponen Rounded Gear tp 31 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.21. Hasil Perhitungan Simulasi Komponen Rounded Gear tp 31 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

V-120

Simulasi juga dilakukan terhadap beberapa nilai tp lain. Rekapitulasi hasil

simulasi untuk beberapa nilai tp ditunjukkan pada Tabel 5.22.

Tabel 5.22. Hasil Simulasi Penentuan Interval Waktu Perawatan Pencegahan

Komponen Rounded Gear

SIMULATION

Berdasarkan hasil simulasi terhadap beberapa nilai tp diperoleh bahwa laju

biaya perawatan dan kehilangan produksi paling minimum berada pada hari ke 31

dengan total cost rate adalah Rp 319.720 per hari.

5.7.3.3. Simulasi Penentuan Interval Waktu Perawatan Pencegahan

Optimum Komponen Chain Kopling

Berdasarkan data bilangan random yang telah dibangkitkan sebelumnya

maka dapat diketahui lamanya waktu hidup sub sistem pada setiap run dan lama

waktu perbaikannya. Selanjutnya dilakukan simulasi terhadap data waktu hidup

sub sistem dan waktu perbaikannya pada beberapa nilai tp untuk mendapatkan

interval waktu perawatan pencegahan optimum.

Tabel 5.23. Hasil Perhitungan Simulasi Komponen Chain Kopling tp 41 Hari

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.23. Hasil Perhitungan Simulasi Komponen Chain Kopling tp 41 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.23. Hasil Perhitungan Simulasi Komponen Chain Kopling tp 41 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.23. Hasil Perhitungan Simulasi Komponen Chain Kopling tp 41 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Tabel 5.23. Hasil Perhitungan Simulasi Komponen Chain Kopling tp 41 Hari (Lanjutan)

i ti (hari)

Tcmi

(hari) tp

(hari) Indikator

Simulasi juga dilakukan terhadap beberapa nilai tp lain. Rekapitulasi hasil

simulasi untuk beberapa nilai tp ditunjukkan pada Tabel 5.24.

Tabel 5.24. Hasil Simulasi Penentuan Interval Waktu Perawatan Pencegahan

Komponen Chain Kopling

SIMULATION

RESULT tp (hari)

N=100 27 29 31 33 35 37 39 41 43

Rounded Gear

Success 100 97 91 90 85 80 70 61 44

Failure 0 3 9 10 15 20 30 39 56

Reliability 97,23% 95,55% 93,12% 89,70% 85,08% 79,06% 71,53% 62,53% 52,35% Cost Rate

(Rp/hr) 271.721 251.963 234.604 221.401 209.591 200.040 193.010 188.487 188.648

Sumber: Pengolahan Data

Berdasarkan hasil simulasi terhadap beberapa nilai tp diperoleh bahwa laju

biaya perawatan dan kehilangan produksi paling minimum berada pada hari ke 41

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Penentuan Komponen Kritis Mesin Sheeter

Penentuan komponen kritis mesin sheeter dilakukan menggunakan aturan

pareto 80/20: the law of the vital few & trivial many, yang menyatakan bahwa

80% dari permasalahan yang terlihat dapat dikaitkan dengan 20% penyebab.

Pada kenyataannya, angka tersebut tidak selalu persis sama pada persentase 80-20

tapi ide sentralnya adalah bahwa sebagian besar total biaya kerusakan timbul

akibat dari sebagian kecil komponen rusak sedangkan sebagian besar komponen

rusak lainnya tidak begitu berkontribusi besar terhadap total biaya kerusakan.

Sehingga sangat penting untuk fokus pada faktor yang memicu timbulnya total

biaya kerusakan.

Berdasarkan diagram pareto didapatkan tiga komponen yang menjadi

penyebab total biaya kerusakan hingga dapat mencapai angka kumulatif 78,8%.

Ketiga komponen ini menjadi prioritas yang vital yang perlu diperbaiki untuk

dapat menyelesaikan masalah total biaya kerusakan yang ada. Adapun komponen

kritis mesin sheeter ditunjukkan pada Tabel 6.1.

Tabel 6.1. Komponen Kritis Mesin Sheeter

No. Nama Komponen

Persentase Kumulatif

(%) 1 Bearing 22208 C3 51,6

2 Rounded Gear 65,4

3 Chain Kopling 78,8

6.2. Analisis Penentuan Jadwal Perawatan Pencegahan Optimum

Penentuan jadwal perawatan pencegahan optimum dilakukan dengan

menggunakan simulasi Monte Carlo. Simulasi dilakukan terhadap data waktu

hidup dan waktu perbaikan setiap komponen kritis pada beberapa nilai tp (waktu

perawatan pencegahan) dimulai pada tp yang menghasilkan nol kegagalan dan

finite pada tp yang menghasilkan keandalan komponen bernilai di bawah

keandalan aktual.

6.2.1. Analisis Penentuan Jadwal Perawatan Pencegahan Optimum

Komponen Bearing 22208 C3

Jadwal perawatan pencegahan optimum dipilih berdasarkan skenario

perawatan yang menghasilkan laju biaya perawatan pencegahan minimum.

Simulasi perawatan pencegahan komponen Bearing 22208 C3 dilakukan pada

rentang nilai tp hari ke 21 sampai hari ke 25. Hasil dari simulasi perawatan