373

Optimisasi Interval Penggantian Pencegahan Komponen Kritis

Mesin Jet Dyeing Kunnan Type Fn-Rs-B60

Susy Susanty1, Mantik2, dan Kusmaningrum3 1.Staf Pengajar, Institut Teknologi Nasional, Bandung

2.Mahasiswa, Institut Teknologi Nasional, Bandung 3.Staf Pengajar, Institut Teknologi Nasional, Bandung

Kontak Person: Susy Susanty Jl. PHH. Mustopha No.23

Bandung, 40124

Telp: 022-7272215 pswt:137, Fax: 022-7202892, E-mail: susy@itenas.ac.id

Abstrak

PT. Tirtha Ria adalah sebuah perusahaan yang bergerak dibidang industri textil, yang menghasilkan barang berupa kain jadi dengan jenis kain celup (dyeing) dan kain pencapan (printing). Salah satu hal yang sering mengganggu atau menghambat kegiatan produksi di perusahaan adalah terjadinya kerusakan pada Mesin Jet Dyieng Kunnan Type FN-RS-B60 saat kegiatan produksi sedang berjalan. Selama ini, PT. Tirtha Ria telah berusaha mengatasi masalah yang berhubungan dengan kerusakan mesin-mesin produksi, dengan cara membentuk bagian perawatan (maintenance) yang disebut dengan bagian teknik umum (TU). Tetapi, kebijakan perawatan yang selama ini dilakukan perusahaan lebih banyak diarahkan pada kegiatan yang bersifat rutin seperti kegiatan pembersihan dan pemeriksaan, dan perawatan perbaikan (corrective maintanance) apabila komponen mesin mengalami kerusakan. Sedangkan kebijakan perawatan berupa penggantian pencegahan terhadap komponen mesin (preventive maintanance) belum diterapkan oleh perusahaan. Dengan demikian, sistem perawatan terhadap komponen mesin yang ada di PT. Tirtha Ria saat ini dapat dikategorikan sebagai perawatan yang bersifat korektif dimana perawatan jenis ini mengakibatkan biaya yang lebih besar daripada perawatan yang bersifat pencegahan. Berdasarkan permasalahan tersebut, didalam penelitian ini dilakukan suatu usulan perawatan pencegahan berupa kebijakan penggantian pencegahan terhadap komponen kritis Mesin Jet Dyeing Kunnan Type FN-RS-B60 secara periodik. Tujuan dari penggantian pencegahan secara periodik tersebut adalah untuk meminimasi ongkos perawatan yang terjadi. Metoda yang digunakan adalah model Age Replacement. Untuk mendapatkan komponen kritis yang terdapat pada Mesin Jet Dyeing Kunnan Type FN-RS-B60 digunakan metoda ABC Classification, diperoleh komponen kritis yang terdapat pada Mesin Jet Dyeing Kunnan Type FN-RS-B60 adalah komponen mekanik seal circulation pump dan komponen mekanik seal driving reel. Hasil perhitungan interval waktu penggantian pencegahan adalah untuk komponen mekanik seal circulation pump 51 hari dan komponen seal driving reel 32 hari.

Kata kunci: Optimisasi, Penggantian pencegahan, Komponen kritis, Age Replacement Abstract

PT Tirtha Ria is a company running in textile industry producing finished cotton of dyeing and printing kinds. One of the frequently disturbing problems to their production activities is the damage of FN-RS-B60 Type Jet Dyeing Kunnan Machine when the production is running. PT Tirtha has tried to solve their problem relating to their production machine damage by having a maintenance division which is called the general technician division or bagian teknik umum (TU). However, their maintenance policy conducted so far is much more led to the kinds of routine activities such as cleaning and checking, and corrective maintenance only when they have problems with their machine component damage. The maintenance policy which is preventing replacement to the machine components (preventive maintenance) is not yet implemented. Therefore the maintenance system to the machine components implemented by PT Tirtha Ria can now be categorized as a corrective maintenance in which this kind of maintenance will result in higher cost compared to that of preventive maintenance. Based on this problem, this research has proposed a preventive maintenance; that is a preventing replacement policy to the critical components of FN-RS-B60 Type Jet Dyeing Kunnan Machine which is conducted periodically. The objective of the periodic preventing replacement is to minimize the maintenance cost. The method applied is the Age Replacement model. The

374 ABC Classification method is used to find out the critical components in the FN-RS-B60 Type Jet Dyeing Kunnan Machine. The critical components found in the FN-RS-B60 Type Jet Dyeing Kunnan Machine are the seal circulation pump mechanic component and the seal driving reel mechanic component. The calculation result for the preventing replacement time intervals are 51 day interval for the seal circulation pump mechanic component and 32 day interval for the seal driving reel.

The key words: optimization, preventing replacement, critical components, age replacement.

1. PENDAHULUAN

PT. Tirtha Ria adalah sebuah perusahaan yang bergerak dibidang industri textil, dimana perusahaan ini menghasilkan barang berupa kain jadi dengan jenis kain celup (dyeing) dan kain pencapan (printing). Salah satu hal yang sering mengganggu atau menghambat kegiatan produksi di perusahaan adalah terjadinya kerusakan mesin pada saat kegiatan produksi sedang berjalan. Kebijakan perawatan yang selama ini dilakukan perusahaan lebih banyak diarahkan pada kegiatan yang bersifat rutinitas seperti kegiatan pembersihan, pemeriksaan dan perawatan perbaikan (corrective maintanance) apabila komponen mesin mengalami kerusakan. Sedangkan kebijakan perawatan berupa penggantian pencegahan komponen mesin (preventive maintanance) belum diterapkan oleh perusahaan.

Sistem perawatan terhadap komponen mesin yang ada di PT. Tirtha Ria saat ini dapat dikategorikan sebagai perawatan yang bersifat korektif dimana perawatan jenis ini mengakibatkan biaya yang lebih besar daripada perawatan yang bersifat pencegahan. Biaya yang lebih besar tersebut timbul karena selain adanya biaya untuk mengganti komponen mesin yang mengalami kerusakan, juga terdapat biaya yang diakibatkan mesin tidak dapat berproduksi dalam waktu yang lebih lama (downtime yang tinggi). Diharapkan dengan adanya sistem perawatan pencegahan yang terencana, maka kerusakan mesin pada saat kegiatan proses produksi dapat dicegah seminimal mungkin, sehingga kegiatan produksi dapat berjalan dengan baik dan biaya perawatan dapat ditekan seminimal mungkin.

Tujuan dari penelitian ini adalah menentukan interval waktu perawatan penggantian pencegahan komponen mesin berdasarkan minimasi ongkos/biaya perawatan mesin dalam upaya perawatan pencegahan terhadap kerusakan suatu komponen mesin.

2. METODE PENELITIAN

Model yang digunakan dalam penelitian ini adalah model perawatan pencegahan age

replacement. Pada model Age Replacement tindakan penggantian pencegahan dilakukan pada

interval waktu tetap yang telah ditentukan apabila tidak terjadi kerusakan pada interval tersebut. Apabila terjadi kerusakan sebelum interval waktu yang telah ditetapkan, penggantian pencegahan berikutnya ditetapkan kembali setelah tindakan penggantian kerusakan tersebut dilaksanakan sesuai interval waktu yang telah ditentukan [1]. Dalam model ini, penggantian pencegahan dilakukan bergantung pada umur pakai komponen. Pemilihan model tersebut karena dengan melakukan penggantian komponen mesin sesuai dengan umur komponennya, maka kegiatan penggantian akan lebih ekonomis. Model age replacement cocok untuk komponen mesin yang memiliki harga komponen mahal [2].

Langkah-langkah Penelitian:

A. Menentukan komponen kritis.

Untuk menentukan komponen kritis yang terdapat dalam Mesin Jet Dyeing Kunnan Type

FN-RS-B60, digunakan metoda ABC sebagai suatu pendekatan untuk menentukan komponen kritis.

Metoda ABC merupakan salah satu metoda pengambilan keputusan, dimana komponen-komponen mesin dibagi menjadi 3 kategori berdasarkan nilai total biaya keseluruhan. Kategori tersebut yaitu kategori A dimana kategori ini memiliki persentase biaya total 70%-80%, kategori B memiliki persentase biaya total 15% dan kategori C memiliki persentase biaya total 5%-10%.

375

B. Data waktu antar kerusakan komponen mesin.

Data waktu antar kerusakan mesin adalah data kerusakan komponen kritis yang terdapat pada Mesin Jet Dyeing Kunnan Type FN-RS-B60.

C. Data waktu penggantian pencegahan

T

p dan data waktu penggantian kerusakan

T

f .a. Data waktu penggantian pencegahan

Tp yaitu data waktu yang dibutuhkan untukmelakukan tindakan penggantian pencegahan terhadap komponen mesin yang terdiri dari beberapa kegiatan, yaitu membongkar mesin, melakukan penggantian komponen mesin, memasang mesin kembali.

b. Data waktu penggantian kerusakan

Tf yaitu data waktu yang dibutuhkan untuk melakukan tindakan penggantian kerusakan terhadap komponen mesin yang mengalami kerusakan terdiri dari beberapa kegiatan, yaitu membawa peralatan, membongkar mesin, menemukan kerusakan mesin, menunggu komponen dari bagian gudang, melakukan penggantian komponen mesin, memasang mesin kembali.D. Data Ongkos.

Data ongkos perawatan terdiri dari ongkos penggantian pencegahan

Cp dan ongkos penggantian kerusakan

C

f yang meliputi ongkos tenaga kerja yang menganggur, ongkospembelian komponen, ongkos bahan pembantu, ongkos yang disebabkan keuntungan yang hilang dan depresiasi mesin.

E. Uji Distribusi Waktu Antar Kerusakan.

Dalam penelitian ini, distribusi kerusakan komponen diestimasikan berbentuk distribusi Weibull dua parameter. Pemilihan bentuk distribusi ini dikarenakan memiliki sifat yang fleksibel dalam penggunaan. Selain itu, dengan melihat dari asal usul diperolehnya data, bahwa komponen yang diteliti merupakan komponen yang bersifat mekanik maka data akan cenderung membentuk pola distribusi Weibull dua parameter.

Untuk menguji bahwa estimasi pola waktu antar kerusakan mesin sesuai dengan distribusi Weibull dua parameter, maka akan dilakukan pengujian goodness of fit distribusi waktu antar kerusakan. Pengujian tersebut dilakukan dengan menggunakan metoda pengujian Weibull dua parameter yang dikembangkan oleh [3]. Adapun tahapan-tahapan dalam pengujian distribusi Weibull dua parameter adalah sebagai berikut :

1. Penentuan hipotesis awal (H0) dan hipotesis tandingan (H1)

H0 = fungsi kerusakan berdistribusi Weibull dua parameter

H1 = fungsi kerusakan tidak berdistribusi Weibull dua parameter

2. Penentuan tingkat kepercayaan

3. Penentuan nilai S pada distribusi Weibull dua parameter

r i i i i i r r i i i iM

X

X

M

X

X

S

1 1 1 1 2 / 1/

/

(1) dimana : Xi = ln (ti)ti = data waktu antar kerusakan

376 Mi = Nilai yang diperoleh dari tabel statistik S

4. Penentuan keputusan yang diambil

Bila Shit < Stabel; maka hipotesis diterima. Hal ini berarti fungsi kerusakan berdistribusi

Weibull dua parameter.

F. Penentuan Parameter Distribusi Waktu Antar Kerusakan.

Penentuan parameter distribusi sesuai dengan pemilihan distribusi waktu antar kerusakan yang terjadi. Dalam distribusi Weibull dua parameter, terdapat dua parameter distribusi kerusakan yaitu: parameter skala

dan parameter bentuk

. Adapun langkah-langkah penaksiran distribusi Weibull adalah sebagai berikut:A. Urutkan data dari yang terbesar hingga yang tekecil B. Tentukan penaksir F(ti)melalui persamaan

)

4

.

0

(

)

3

.

0

(

)

(

n

i

ti

F

(2)Fungsi tersebut diperoleh dari pendekatan dengan menggunakan metode harga tengah atau median. Metode ini banyak digunakan dalam menaksir fungsi keandalan yang berdistribusi Weibull.

C. Hitung nilai Yi dimana Yi ln ti

D. Hitung nilaiXi dimanaXiln

ln

1F(t)

1

E. Hitung konstanta a dan b melalui rumus,

r i r i i i r i r i i i r i i iX

X

N

Y

X

Y

X

N

b

1 2 1 2 1 1 1.

(3) a.N

X

b

N

Y

a

r i i r i i

1 1 (4)F. Berdasarkan nilai a dan b, maka nilai parameter distribusi Weibull dua parameter dapat ditaksir melalui rumus:

b

1

(5)

e

a (6)1. Penentuan Fungsi-Fungsi Keandalan Distribusi Weibull Dua Parameter

Setelah nilai parameter distribusi Weibull, yaitu parameter dan diketahui maka fungsi-fungsi keandalan dapat diketahui. Fungsi-fungsi tersebut adalah sebagai berikut:

1. Fungsi Kepadatan Kemungkinan Kerusakan:

te

t

t

f

1)

(

(7)377 2. Fungsi Distribusi Kumulatif:

te

t

F

(

)

1

(8) 3. Fungsi Keandalan:

te

t

R )

(

(9)4. Fungsi Laju kerusakan:

1 ) (

t t r (10)H. Penentuan Interval Waktu Penggantian Pencegahan.

Penentuan interval waktu penggantian pencegahan yang optimal berdasarkan biaya yang minimum. Penentuan interval waktu penggantian pencegahan ini menggunakan model age

replacement.

Siklus

Panjang

Ekspektasi

Siklus

per

Total

n

Penggantia

Ongkos

Ekspektasi

t

C

p

(11)Ekspekasi ongkos penggantian per Siklus:

tp

Cf

R

tp

R

Cp

.

1

(12)Ekspektasi panjang siklus:

tp

Tp

.

R

tp

M

tp

Tp

1

R

tp

(13) Sehingga,

tp

Tp

R

tp

M

tp

Tp

R

tp

tp

R

Cf

tp

R

Cp

t

C

p

1

.

1

.

(14) Dimana,

t

dt

f

tp

tp.

M(tp)

0

(15)3. HASIL PENELITIAN DAN PEMBAHASAN 3.1. Data-data yang dibutuhkan.

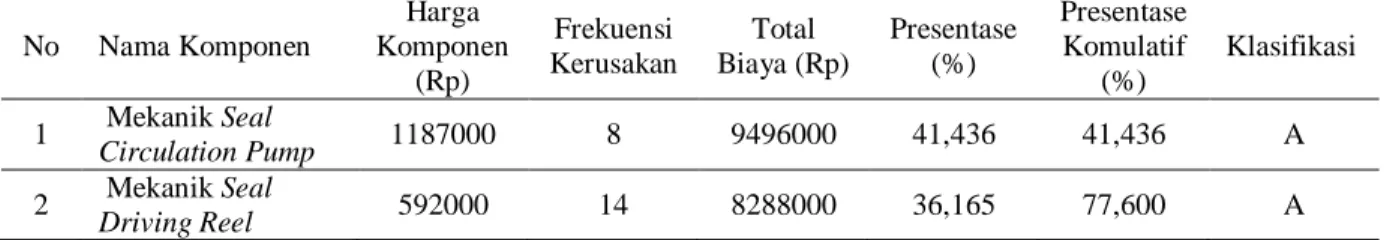

Penggantian pencegahan yang dilakukan pada penelitian ini adalah berdasarkan pada komponen kritis yang terdapat pada mesin Jet Dyeing Kunnan FN-RS-B60. Komponen kritis adalah komponen yang secara signifikan dapat mempengaruhi efek keselamatan, pelaksanaan, penjadwalan atau biaya [4]. Komponen Mekanik Mesin jet Dyeing Kunnan FN-RS-B60 memiliki 21 komponen kritis. Penentuan komponen kritis dilakukan dengan menggunakan pendekatan metoda ABC. Klasifikasi komponen mekanik Mesin Jet Dyeing Kunnan FN-RS-B60 kedalam kategori A, B, C berdasarkan total biaya dan persetase penggunaan biaya. Tabel 1 adalah komponen yang masuk kedalam kategori A

378

Tabel 1. Komponen Kritis Mekanik Mesin Jet Dyeing Kunnan FN-RS-B60 yang masuk kategori A

No Nama Komponen Harga Komponen (Rp) Frekuensi Kerusakan Total Biaya (Rp) Presentase (%) Presentase Komulatif (%) Klasifikasi 1 Mekanik Seal Circulation Pump 1187000 8 9496000 41,436 41,436 A 2 Mekanik Seal Driving Reel 592000 14 8288000 36,165 77,600 A Dari Tabel 1 diperoleh komponen mekanik seal circulation pump dan mekanik seal driving reel termasuk kedalam klasifikasi A. Komponen tersebut merupakan komponen kritis yang akan diteliti waktu interval perawatan pencegahannya. Fungsi dari masing masing komponen tersebut adalah Mekanik Seal Circulation Pump: komponen yang berfungsi untuk menutup kebocoran dan mengatur sirkulasi air di dalam mesin; Mekanik Seal Driving Reel: Komponen yang berfungsi untuk menutup kebocoran dan mengatur sirkulasi kain di dalam mesin.

Data waktu antar kerusakan adalah selisih waktu terjadinya kerusakan komponen Data. Waktu antar kerusakan ini dapat dilihat pada Tabel 2.

Tabel 2. Data Waktu antar Kerusakan Komponen (Hari)

Driving Reel Circulation Pump No Waktu Antar Kerusakan No Waktu Antar kerusakan No Waktu Antar Kerusakan No Waktu Antar Kerusakan No Waktu Antar kerusakan 1 0 6 36 11 33 1 0 6 64 2 19 7 41 12 32 2 40 7 56 3 24 8 31 13 29 3 43 8 57 4 47 9 35 14 26 4 49 9 62 5 23 10 40 15 29 5 56

Untuk menghitung waktu penggantian perlu diketahui elemen waktu downtime dari mesin tersebut. Downtime yaitu total waktu dimana sistem tidak mungkin dioperasionalkan yang disebabkan karena sistem berada dalam keadaan perbaikan pada saat terjadi kerusakan sistem ataupun sistem berada dalam perawatan lainnya. Perhitungan waktu untuk penggantian pencegahan dan penggantian kerusakan adalah dengan menjumlahkan elemen-elemen waktu downtime. Data waktu perawatan untuk komponen mekanik seal circulation pump dan mekanik seal driving reel, baik waktu penggantian pencegahan

T

p dan penggantian kerusakan

T

f dapat dilihat padaTabel 3 dan Tabel 4.

Tabel 3. Data Waktu Kegiatan Perawatan Mekanik Seal Circulation Pump

No Kegiatan Waktu penggantian

pencegahan (menit) Waktu Penggantian Kerusakan (menit) 1 Membawa Peralatan 0 10 2 Membongkar Mesin 40 40 3 Menemukan Kerusakan 0 25

4 Menunggu Komponen Pengganti dari Gudang 0 25

5 Pengantian Komponen 45 45

6 Pemasangan Mesin Kembali 35 35

Total 120 180

Tabel 4. Data Waktu Kegiatan Perawatan Mekanik Seal Driving Reel

No Kegiatan Waktu Penggantian

Pencegahan (menit) Waktu Penggantian Kerusakan (menit) 1 Membawa Peralatan 0 10 2 Membongkar Mesin 30 30 3 Menemukan Kerusakan 0 15

4 Menunggu Komponen Pengganti dari Gudang 0 25

5 Pengantian Komponen 35 35

379

Total 90 140

Dari Tabel 3 dan Tabel 4 data waktu kegiatan perawatan kemudian dikonversikan ke dalam satuan jam yang dapat dilihat pada Tabel 5.

Tabel 5. Data Waktu Perawatan

Nama Komponen Waktu Penggantian Pencegahan (Jam)

Waktu Penggantian Kerusakan (Jam) Mekanik Seal Circulation Pump 2 3 Mekanik Seal Driving Reel 1,5 2,33

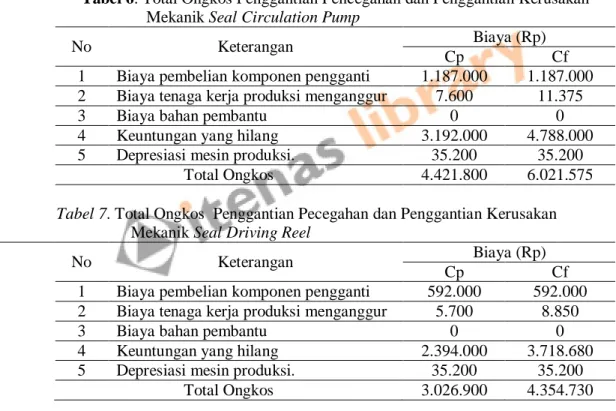

Data ongkos perawatan terdiri dari ongkos penggantian pencegahan dan ongkos penggantian kerusakan. Ongkos penggantian pencegahan (Cp) adalah ongkos yang dikeluarkan karena adanya penggantian komponen sebelum terjadinya kerusakan, sedangkan ongkos penggantian kerusakan (Cf) adalah ongkos yang dikeluarkan karena adanya tindakan perbaikan terhadap komponen yang mengalami kerusakan. Data Total Ongkos penggantian pencegahan dan penggantian kerusakan untuk komponen mekanik seal circulation pump dan seal driving reel dapat dilihat pada Tabel 6 dan Tabel 7.

Tabel 6. Total Ongkos Penggantian Pencegahan dan Penggantian Kerusakan

Mekanik Seal Circulation Pump

No Keterangan Biaya (Rp)

Cp Cf

1 Biaya pembelian komponen pengganti 1.187.000 1.187.000 2 Biaya tenaga kerja produksi menganggur 7.600 11.375

3 Biaya bahan pembantu 0 0

4 Keuntungan yang hilang 3.192.000 4.788.000 5 Depresiasi mesin produksi. 35.200 35.200

Total Ongkos 4.421.800 6.021.575

Tabel 7. Total Ongkos Penggantian Pecegahan dan Penggantian Kerusakan

Mekanik Seal Driving Reel

No Keterangan Biaya (Rp)

Cp Cf

1 Biaya pembelian komponen pengganti 592.000 592.000 2 Biaya tenaga kerja produksi menganggur 5.700 8.850

3 Biaya bahan pembantu 0 0

4 Keuntungan yang hilang 2.394.000 3.718.680 5 Depresiasi mesin produksi. 35.200 35.200

Total Ongkos 3.026.900 4.354.730

3.2 Uji Distribusi Waktu Antar Kerusakan.

Hasil pengujian kecocokan distribusi weibull dua parameter untuk kedua komponen kritis dapat dilihat pada Tabel 8.

Tabel 8. Hasil Uji Distribusi Waktu antar Kerusakan Komponen Kritis S Hitung S Tabel Kesimpulan

Mekanik Seal Circulation Pump 0,374 0,71 Data Berdistribusi Weibull 2 Parameter Mekanik Seal Driving Reel 0,417 0,67 Data Berdistribusi Weibull 2 Parameter

3.3 Penentuan Parameter Distribusi Waktu Antar Kerusakan.

Dari hasil pengujian terbukti bahwa distribusi kerusakan adalah berdistribusi Weibull dua parameter, maka langkah selanjutnya adalah melakukan penaksiran terhadap parameter dan

380 Hasil perhitungan nilai parameter distribusi Weibull komponen mekanik seal circulation pump dan komponen mekanik seal driving reel dapat dilihat pada Tabel 9.

Tabel 9. Hasil Perhitungan Nilai Parameter Distribusi Weibull

Komponen Kritis Alpha Betha Mekanik Seal Circulation Pump 56,999 6,605 Mekanik Seal Driving Reel 34,658 4,680

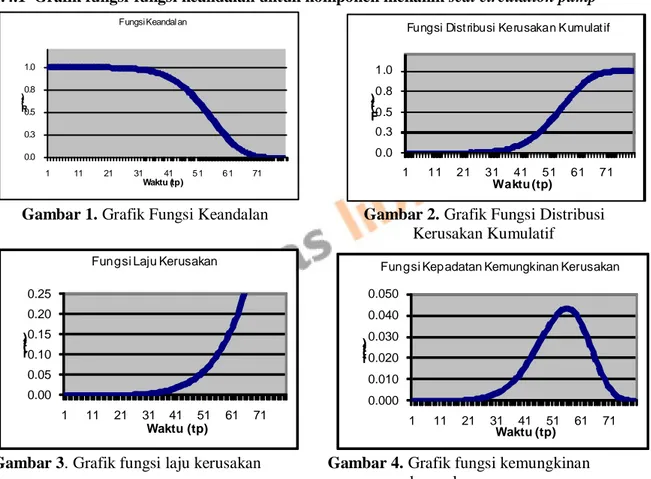

3.4 Penentuan Fungsi-Fungsi Keandalan Distribusi Weibull Dua Parameter.

Setelah diketahui nilai parameter distribusi Weibull yaitu parameter skala (α) dan parameter bentuk (β), maka langkah selanjutnya adalah menentukan fungsi-fungsi distribusi kerusakan. Fungsi-fungsi distribusi kerusakan untuk komponen mekanik seal circulation pump dan seal

driving reel dapat dilihat pada Gambar 1 sampai dengan Gambar 8:

3.4.1 Grafik fungsi-fungsi keandalan untuk komponen mekanik seal circulation pump

0.0 0.3 0.5 0.8 1.0 1 11 21 31 41 5 1 6 1 71 R (t ) Waktu (tp) Fungsi Keandal an 0.0 0.3 0.5 0.8 1.0 1 11 21 31 41 51 61 71 F ( t) Waktu (tp)

Fungsi Dist ribusi Kerusakan Kumulat if

Gambar 1. Grafik Fungsi Keandalan Gambar 2. Grafik Fungsi Distribusi

Kerusakan Kumulatif 0.00 0.05 0.10 0.15 0.20 0.25 1 11 21 31 41 51 61 71 r (t ) Waktu (tp)

Fungsi Laju Kerusakan

0.000 0.010 0.020 0.030 0.040 0.050 1 11 21 31 41 51 61 71 f (t ) Waktu (tp)

Fungsi Kepadatan Kemungkinan Kerusakan

Gambar 3. Grafik fungsi laju kerusakan Gambar 4. Grafik fungsi kemungkinan

kerusakan

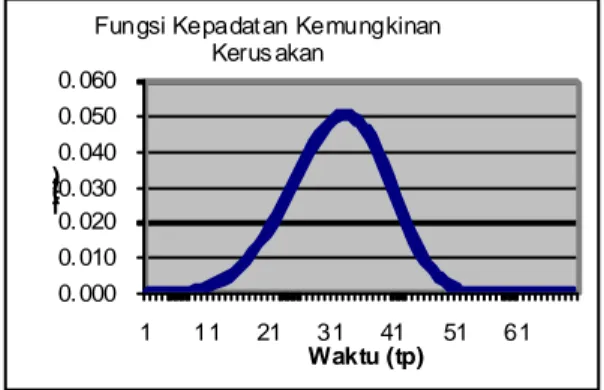

3.4.2 Grafik fungsi-fungsi keandalan untuk komponen Mekanik Seal Driving Reel

0.0 0.3 0.5 0.8 1.0 1 11 21 31 41 51 61 R (t ) Waktu (tp) Fungsi Keandalan 0.0 0.3 0.5 0.8 1.0 1 11 21 31 41 51 61 F ( t) Waktu (tp)

Fun g si Distribusi Kerusakan Kumulatif

Gambar 5. Grafik Fungsi Keandalan Gambar 6. Grafik Fungsi Distribusi Kerusakan

381 0.00 0.05 0.10 0.15 0.20 0.25 0.30 0.35 1 11 21 31 41 51 61 r (t ) Waktu (tp)

Fungsi Laju Kerusakan

0. 000 0. 010 0. 020 0. 030 0. 040 0. 050 0. 060 1 11 21 31 41 51 61 f (t ) Waktu (tp)

Fungsi Kepadat an Kemungkinan Kerus akan

Gambar 7. Grafik fungsi laju kerusakan Gambar 8. Grafik fungsi kemungkinan

Kerusakan

3.5 Penentuan Interval Waktu Penggantian Pencegahan.

Dengan menggunakan model age replacement diperoleh hasil perhitungan interval waktu penggantian pencegahan komponen yang dapat dilihat pada Tabel 10.

Tabel 10. Interval Waktu Penggantian Pencegahan

Komponen Kritis Interval (Hari) Biaya (Rp) Keandalan Mekanik Seal Circulation Pump 51 104.269,723 0.61895 Mekanik Seal Driving Reel 32 127.903.723 0.50239

Bila kerusakan terjadi sebelum mencapai interval waktu penggantian pencegahan (Tabel

10), maka biaya penggantian kerusakan untuk komponen kritis dihitung berdasarkan waktu

rata-rata kerusakannya. Waktu rata-rata-rata-rata kerusakan distribusi Weibull dapat dihitung dengan rumus:

1

1

MTTF

(16) Hasil perhitungan waktu rata-rata kerusakan dan biaya penggantian kerusakan yang terjadi dapat dilihat pada Tabel 11.Tabel 11. Hasil Perhitungan Waktu Rata-rata Kerusakan dan

Biaya Penggantian Kerusakan Komponen Kritis Komponen Kritis Rata-rata (Hari) Biaya (Rp) Mekanik Seal Circulation Pump 53 113.614,622 Mekanik Seal Driving Reel 31 140.475,161

4 KESIMPULAN

Komponen mekanik seal circulation pump dan komponen mekanik seal driving reel termasuk ke dalam kategori A. Hal tersebut dikarenakan kedua komponen memiliki total biaya perawatan dan persentase total biaya yang tinggi. Dalam hal ini, total biaya perawatan yang tinggi diakibatkan oleh frekuensi dan harga dari masing masing komponen.

Dari hasil perhitungan uji distribusi waktu antar kedatangan diperoleh nilai Shitung untuk

kedua komponen kritis lebih kecil dari nilai Stabel, sehingga dapat disimpulkan bahwa hipotesa awal

(Ho) data waktu antar kerusakan berdistribusi Weibull dua parameter. Perhitungan parameter distribusi kerusakan komponen kritis bertujuan untuk menggambarkan karakteristik dari distribusi kerusakan. Distribusi Weibull 2 parameter memiliki 2 parameter yaitu parameter skala (α) dan parameter bentuk (β). Berdasarkan perhitungan parameter distribusi kerusakan untuk kedua komponen kritis, diketahui harga parameter β>1. Dengan demikian, laju kerusakan kedua komponen kritis termasuk kedalam fase wear out. Pada fase ini laju kerusakan bertambah atau

382 meningkat sesuai dengan pertambahan waktu. Jenis laju kerusakan ini disebabkan oleh faktor kelelahan, korosi, gesekan terus menerus serta faktor umur komponen. Cara penanggulannya adalah dengan melakukan preventive maintanance atau part replacement.

Fungsi keandalan merepresentasikan seberapa besar probabilitas komponen tersebut masih dapat digunakan setelah dioperasikan selama waktu t. Dari grafik fungsi keandalan R(t) terhadap waktu (t) untuk komponen mekanik seal circulation pump dan komponen mekanik seal driving

reel terlihat bahwa fungsi keandalan komponen menurun dengan bertambahnya waktu (t). Hal ini

menunjukkan bahwa semakin bertambahnya umur komponen mesin maka keandalan dari komponen tersebut akan semakin kecil. Dengan menggunakan model age replacement ongkos total penggantian pencegahan C(tp) akan turun sampai titik minimum, kemudian ongkos akan naik kembali sesuai dengan pertambahan waktu. Titik minimum dengan ongkos panggantian pencegahan terkecil merupakan waktu interval penggantian pencegahan yang optimal.

Interval waktu penggantian pencegahan yang optimal untuk komponen mekanik seal

circulation pump dan mekanik seal driving reel adalah pada interval ke-51 hari dan interval ke-32

hari. Artinya kedua komponen tersebut harus diganti pada saat 51 hari dan 32 hari untuk mencegah kerusakan yang terjadi secara tiba-tiba (breakdown) yang dapat merugikan perusahaan. Interval ke-51 hari dan interval ke-32 merupakan interval waktu penggantian pencegahan yang optimal dengan ongkos total perawatan sebesar Rp. 104.269,723 dan Rp. 127.903.723. Pada interval waktu tersebut, nilai keandalan untuk kedua komponen adalah 0.61895 dan 0.50239. Jika nilai keandalan untuk kedua komponen dinaikkan, maka akan mengakibatkan naiknya ongkos total perawatan.

Bila kerusakan terjadi sebelum mencapai interval waktu penggantian pencegahan, maka biaya penggantian kerusakan untuk komponen kritis yang terjadi dihitung berdasarkan waktu rata-rata kerusakannya. Biaya penggantian perbaikan lebih besar daripada biaya penggantian pencegahan. Oleh karena itu, perusahaan sebaiknya menerapkan kebijakan penggantian pencegahan.

5 REFERENSI

[1]. Jardine, A.K.S., Campbell, J.D. (2001) Maintanance Excellence, Marcel Dekker, Inc. [2]. Jardine, A.K.S (1973) Maintanance, Replacment and Reliability, Departement of

Engineering Production University of Birmingham Pitman Publishing.

[3]. Kapur, K.C and Lamberson, L. R. (1977) Reliability In Engineering Design, John Willey n Sons, New York.

[4]. Lakner, Armand and T. Anderson Ronald. (1985) Reliability Engineering For Nuclear and

Other High Technology System, Elsevier Applied Science Publishers LTD, Great Britain.

[5]. Corder, Antony, Khusnul Hadi (1992) Teknik Manajemen Pemeliharaan, Erlangga, Jakarta.

[6]. Ebeling, Charles E. (1997) An Intoduction to Reliability and Maintainability Engineering, University of Dayton, The McGraw-Hill Companies, Inc. New York.

[7]. Gunara, M.O.I. (2004) Pengantar Kedalam Teknik Keandalan, Lembaga Penelitian dan Pengembangan Ilmu Teknik Keandalan.

[8]. http://www.ndsapps.com/webhelp/pham.htm#Calculating_ABC_Codes_by_Percentages [9]. Kartiwa, Iman, (2002) Penentuan Interval Waktu Penggantian Pencegahan Kelompok

Komponen Kritis Mesin Stenter Finishing dengan Model Block Replacement, Tugas Akhir

Institut Teknologi Nasional, Bandung .

[10].Lewis, E.E.(1996) Introducing to Reliability Engineering, John Willey n Sons, New York [11].Muchlis, Dachlan. (2002) Integrated System Maintenance, Wish Training and Consulting,