ADSORPSI DAN REGENERASI KARBON AKTIF DALAM

PENGOLAHAN AIR LIMBAH INDUSTRI FARMASI TERHADAP

PENURUNAN KADAR CHEMICAL OXYGEN DEMAND

(Studi Kasus: Penggunaan Tempurung Kelapa dan Batu Bara sebagai

Adsorben dalam Pengolahan Air Limbah PT. Kimia Farma Plant Jakarta)

Pricilia Duma Laura, Setyo Sarwanto Moersidik, Cindy R. Priadi

Program Studi Teknik Lingkungan, Departemen Teknik Sipil, Fakultas Teknik, Universitas Indonesia, Kampus Baru UI, Depok, 16424, Indonesia

E-mail: priciliaduma@yahoo.co.id

Abstrak

Inovasi dan perkembangan industri farmasi dapat memberikan dampak buruk bila tidak diiringi dengan pengolahan air limbah yang baik. Penelitian ini dilakukan untuk mengetahui penyisihan COD limbah industri farmasi melalui adsorpsi karbon aktif batu bara dan tempurung kelapa. Percobaan skala laboratorium dilakukan dengan batch adsorpsi untuk menentukan dosis adsorben (10-50 g/L) dan waktu kontak (30-150 menit) optimum. Dari hasil percobaan dan perhitungan isoterm, penyisihan COD optimum dicapai karbon aktif batu bara dan tempurung kelapa dengan dosis 150 dan 600 g/L pada waktu kontak 90 dan 120 menit. Regenerasi dengan NaOH 4% dilakukan 3 kali, di mana efisiensi regenerasi karbon aktif batu bara mencapai 84,6%; 96,0%; dan 97,8% sedangkan tempurung kelapa mencapai 60,5%; 46,0%; dan 46,6%.

Kata kunci: adsorpsi, regenerasi, COD, air limbah industri farmasi, karbon aktif, batu bara, tempurung kelapa

ACTIVATED CARBON ADSORPTION AND REGENERATION IN

PHARMACEUTICAL WASTEWATER TREATMENT FOR CHEMICAL OXYGEN DEMAND REDUCTION

(Case Study: The Use of Coconut Shell and Coal-Based Activated Carbon as Adsorbent in Wastewater Treatment of PT. Kimia Farma Plant Jakarta)

Abstract

Innovation and development of pharmaceutical industries may cause bad impact when they are not coupled with a good wastewater treatment. This research was conducted to investigate reduction of COD in pharmaceutical wastewater by coconut shell and coal-based activated carbon adsorption. Laboratory scale experiments were performed using batch adsorption method to determine the optimum dose of adsorbent (10-50 g/L) as well as contact time (30-150 min). Results and isotherms showed that optimum COD reduction was achieved by 150 g/L coal-based AC for 90 min and 600 g/L coconut shell-based AC for 120 min. Regeneration using NaOH 4% was performed 3 times, where the regeneration efficiency were 84,6%-96,0%-97,8% for coal-based AC and 60,5%-46,0%-46,6% for coconut shell-based AC.

PENDAHULUAN

Sebagai salah satu upaya meningkatkan kesehatan masyarakat, industri farmasi tak henti melakukan inovasi untuk menciptakan produk-produk kesehatan yang lebih bermanfaat. Turunnya kualitas lingkungan, gaya hidup yang tidak sehat serta faktor keturunan sering kali disebut sebagai penyebab rendahnya kualitas kesehatan masyarakat. Akibatnya konsumsi produk kesehatan meningkat secara eksponensial setiap tahunnya (Riberio, et al., 2011).

Selain memberikan dampak positif, industri farmasi juga dapat menimbulkan dampak negatif bagi kesehatan masyarakat dan lingkungan sekitar, yakni apabila limbah dari industri farmasi tersebut tidak dikelola dengan baik. Adanya kandungan pelarut organik, katalis, reaktan, bahan baku dan juga bahan aktif farmasi yang terdapat pada air limbah industri farmasi menyebabkan air limbah tersebut sulit diolah (Sreekanth et al., 2009). Selain itu adanya senyawa-senyawa beracun yang terdapat pada limbah tersebut juga turut menyebabkan rendahnya efisiensi penurunan COD (Chelliapan et al., 2006).

Ada beberapa parameter penting yang menjadi bahan pertimbangan ketika membuat desain fasilitas pengolahan dan pembuangan untuk limbah cair industri farmasi, yakni: pH, suhu, BOD, COD, DO, TSS, TDS dan beberapa senyawa kimia lainnya (Kavitha et al., 2012). Dari hampir setiap jenis industri farmasi, kadar COD yang terdapat pada air limbahnya sangat tinggi yakni sekitar 3.200 mg/L (Saleem, 2007) dan bahkan mencapai 80.000 mg/L (Chelliapan et al., 2011). Konsentrasi COD pada air limbah harus dijaga agar tidak melebihi baku mutu, karena konsentrasi COD yang terlalu tinggi akan mengurangi jumlah oksigen di air yang diperlukan oleh organisme akuatik untuk bertahan hidup.

Salah satu metode yang sering digunakan untuk mengolah air limbah industri farmasi adalah dengan metode adsorpsi. Adsorpsi dianggap sebagai metode pengolahan air limbah yang terbaik karena biaya yang diperlukan murah dan mudah dalam proses operasinya (Ali et al., 2012). Dari berbagai jenis material yang dapat digunakan sebagai adsorben seperti alumina, silika, zeolit, dan karbon aktif, jenis adsorben yang paling sering digunakan untuk mengadsorpsi adalah karbon aktif (Gupta et al., 2009). Proses adsorpsi menggunakan karbon aktif sangat bermanfaat dan efektif dalam memurnikan air limbah industri dan B3, karena dapat menghilangkan polutan organik dari air. Karbon aktif dapat dibuat dari beragam jenis material yang mengandung karbon seperti batu bara, tempurung kelapa, cangkang kelapa sawit, sekam padi, serbuk gergaji, dll (Ali et al., 2012).

Dalam penelitian ini, material yang dipilih sebagai bahan baku karbon aktif adalah tempurung kelapa dan batu bara. Pemilihan tempurung kelapa dan batu bara sebagai bahan

baku karbon aktif dikarenakan tingginya karbon yang terdapat pada tempurung kelapa dan batu bara sehingga diharapkan dapat menghasilkan karbon aktif dengan daya adsorpsi yang tinggi. Penerapan proses adsorpsi pada pengolahan air limbah industri farmasi dapat menurunkan kadar COD sebesar 71,1% menggunakan karbon aktif granular (Saleem, 2007).

Karena dosis yang dibutuhkan relatif sedikit dan pengoperasiannya sederhana, karbon aktif semakin banyak digunakan sehingga timbul masalah seperti pembentukan polutan sekunder. Untuk mengatasi masalah tersebut maka dilakukan regenerasi terhadap karbon aktif yang sudah jenuh. Metode paling umum untuk meregenerasi karbon aktif adalah regenerasi secara termal, namun akan ada sekitar 5-10% karbon yang hilang akibat adanya kerusakan struktur karbon (Sufnarski, 1999). Oleh karena itu pada penelitian ini akan dilakukan regenerasi secara kimiawi di mana digunakan bahan kimia sebagai reagen untuk meregenerasi karbon aktif yang sudah jenuh tanpa menimbulkan kerusakan pada struktur karbon.

Dengan mengacu pada beberapa kondisi dan permasalahan di atas, maka penelitian ini dilakukan dengan tujuan umum untuk menguji penurunan kadar COD pada air limbah industri farmasi dengan menggunakan karbon aktif yang berbahan dasar tempurung kelapa. Sedangkan tujuan khususnya diantaranya untuk: mengetahui kadar COD air limbah industri farmasi dari unit penghasil obat ARV (antiretroviral), mengkaji penurunan kadar COD pada limbah industri farmasi setelah dilakukan adsorpsi dengan menggunakan karbon aktif dari tempurung kelapa dan batu bara, menganalisa pengaruh variasi dosis adsorben dan waktu kontak serta menentukan dosis adsorben optimum dan waktu kontak optimum terhadap penurunan kadar COD dalam sampel air limbah industri farmasi, menganalisa efisiensi karbon aktif yang terbuat dari tempurung kelapa dan batu bara setelah dilakukan regenerasi secara kimiawi dan mengetahui desain unit adsorpsi untuk mengolah air limbah farmasi.

TINJAUAN TEORITIS

1. Industri Farmasi

Industri farmasi merupakan industri yang terdiri dari fasilitas-fasilitas yang bergerak dalam proses pembuatan produk obat-obatan. Adapun tahapan dalam pembuatan produk farmasi terdiri dari 3 tahap utama, yakni: riset dan pengembangan; konversi dari bahan organik dan alami menjadi sediaan farmasi melalui proses fermentasi, ekstraksi maupun sintesis kimia; dan formulasi menjadi produk farmasi akhir. Menurut USEPA (1997), proses dalam industri farmasi dibagi ke dalam 4 kategori, yaitu: (1) proses sintesis kimia, (2) proses ekstraksi biologi, (3) proses fermentasi, dan (4) proses pencampuran dan formulasi. Setiap proses menghasilkan limbah yang berbeda-beda jenisnya.

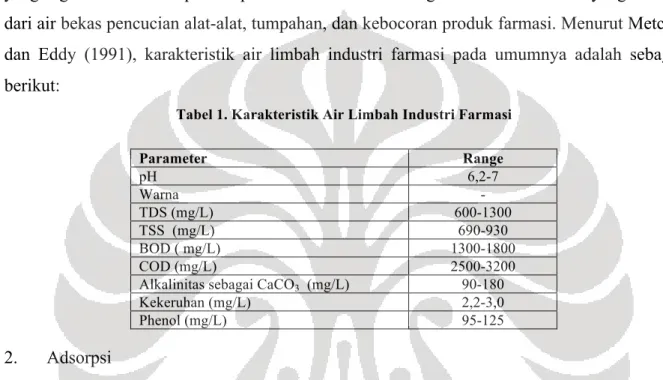

Proses sintesis kimia menghasilkan emisi gas berupa gas VOC dari ventilasi reaktor dan gas asam (halogen acids, sulphur dioxide, nitrous oxide), serta emisi fugitive dari pompa atau tangki. Sedangkan limbah cair dihasilkan dari penggunaan pelarut, katalis, dan reaktan. Proses ekstraksi biologi menghasilkan emisi gas berupa uap pelarut dan VOC dari ekstraksi bahan baku. Sedangkan limbah cair yang dihasilkan berasal dari penggunaan pelarut dan juga produk hasil ekstraksi. Pada proses fermentasi limbah cair yang dihasilkan berasal dari kaldu yang digunakan. Proses pencampuran dan formulasi menghasilkan limbah cair yang berasal dari air bekas pencucian alat-alat, tumpahan, dan kebocoran produk farmasi. Menurut Metclaf dan Eddy (1991), karakteristik air limbah industri farmasi pada umumnya adalah sebagai berikut:

Tabel 1. Karakteristik Air Limbah Industri Farmasi

Parameter Range pH 6,2-7 Warna - TDS (mg/L) 600-1300 TSS (mg/L) 690-930 BOD ( mg/L) 1300-1800 COD (mg/L) 2500-3200

Alkalinitas sebagai CaCO3 (mg/L) 90-180

Kekeruhan (mg/L) 2,2-3,0

Phenol (mg/L) 95-125

2. Adsorpsi

Adsorpsi adalah proses pengumpulan substansi terlarut (soluble) yang ada dalam larutan oleh permukaan benda penyerap di mana terjadi suatu ikatan kimia fisika antara substansi dan penyerapnya. Proses adsorpsi digambarkan sebagai proses molekul meninggalkan larutan dan menempel pada permukaan zat penyerap akibat ikatan fisika dan kimia. Adsorpsi dalam air limbah sering mengikuti proses biologis untuk menyisihkan bahan-bahan yang tidak tersisihkan oleh proses biologis, misalnya bahan organik non-biodegradabel. Oleh karena itu adsorpsi sering dikelompokkan sebagai pengolahan tersier (Sawyer et.al., 1994 dalam Masduqi dan Slamet, 2000).

Adsorpsi pada umumnya dibedakan menjadi adsorpsi secara fisika (physisorption) dan adsorpsi secara kimia (chemisorption). Adsorpsi fisika merupakan adsorpsi yang terjadi karena adanya gaya Van der Waals, yakni gaya tarik-menarik yang relatif lemah antara adsorbat dengan permukaan adsorben. Sedangkan adsorpsi kimia terjadi disebabkan oleh adanya reaksi yang membentuk ikatan kimia antara molekul-molekul adsorbat dengan permukaan adsorben. Reaksi tersebut membentuk ikatan kovalen atau ion (ikatan primer).

Daya adsorpsi dipengaruhi oleh lima faktor (Bahl et al, 1997 dan Suryawan, Bambang 2004), yaitu: jenis adsorbat (meliputi ukuran molekul adsorbat dan kepolaran zat), karakteristik adsorben (meliputi kemurnian adsorben, luas permukaan dan volume pori adsorben), temperatur, tekanan, dan interaksi potensial. Ukuran molekul menjadi penting dalam proses adsorpsi karena molekuk yang dapat diadsorpsi adalah molekul yang diameternya lebih kecil atau sama dengan diameter pori adsorben. Apabila berdiameter sama, molekul yang polar lebih mudah diadsorpsi dibandingkan molekul tidak polar. Jumlah molekul adsorbat yang teradsorpsi meningkat dengan bertambahnya luas permukaan dan volume pori adsorben.

Isoterm adsorpsi adalah model yang menunjukkan distribusi adsorben antara fase teradsorpsi pada permukaan adsorben dengan fase ruah kesetimbangan pada temperatur tertentu. Ada tiga jenis hubungan matematik yang umumnya digunakan untuk menjelaskan isotherm adsorpsi, yaitu: isotherm Freundlich, isotherm Langmuir, dan isotherm BET (Brunauer, Emmett dan Teller). Isoterm Freundlich memiliki asumsi bahwa adsorben mempunyai permukaan yang heterogen di mana setiap molekul mempunyai potensi penyerapan yang berbeda-beda. Sedangkan isoterm Langmuir memiliki tiga asumsi, yakni: permukaan adsorben melakukan kontak dengan larutan yang mengandung adsorbat, di mana adsorbat tertarik ke permukaan adsorben dengan kuat; permukaan adsorben memiliki jumlah lokasi yang spesifik di mana molekul adsorbat dapat tertempel/terserap; hanya membentuk satu lapisan molekul adsorbat yang melekat (monolayer) (Liu et al., 2009). Berbeda dengan isoterm Langmuir, isoterm BET memiliki asumsi bahwa adsorpsi tidak terbatas membentuk monolayer namun juga multilayer.

Material yang dapat digunakan sebagai adsorben terdiri dari 2 jenis, yaitu material anorganik dan material organik. Adapun adsorben anorganik yang diproduksi secara komersil terbuat dari alumina, silika dan zeolit (tanah liat). Sedangkan contoh adsorben organik diantaranya karbon aktif dan polimer. Karbon aktif adalah jenis adsorben yang paling terkenal dan paling sering digunakan pada pengolahan air limbah di seluruh dunia. Karbon aktif dapat dibuat melalui beragam material yang mengandung karbon seperti batu bara, serbuk gergaji, sekam padi, antrasit, tempurung kelapa, dll. Karbon aktif pada umumnya terdiri dari 2 jenis yakni powdered activated carbon (PAC) dan granular activated carbon (GAC) di mana PAC berbentuk serbuk sedangkan GAC berbentuk butiran.

3. Karbon Aktif

Karbon aktif terdiri dari 87%-97% karbon dan sisanya berupa hidrogen, oksigen, sulfur, dan nitrogen serta senyawa-senyawa lain yang terbentuk dari proses pembuatannya. Untuk mengetahui karakteristik karbon aktif telah tersedia berbagai teknologi yang sangat membantu. Beberapa diantara teknologi tersebut adalah FTIR (Fourier Transform Infrared) Spectroscopy, SEM (Scanning Electron Microscope), dan XRD (X-ray Diffraction). Ukuran pori diklasifikasikan oleh IUPAC sebagai mikropori (pori dengan ukuran diameter <1,5-2 nm / 15-20 A0), mesopori (pori dengan ukuran diameter 2-50 nm / 20-500 A0) dan makropori (pori dengan ukuran diameter >50 nm / 500 A0). Umumnya makropori terletak di bagian luar, kemudian diikuti mesopori dan terakhir mikropori. Daerah makropori berperan sebagai jalur transport partikel adsorbat ke bagian dalam karbon. Mesopori memberikan kontribusi yang cukup besar pada proses adsorpsi dan merupakan jalur transpor utama bagi adsorbat. Sedangkan mikropori merupakan jenis pori yang dianggap penting karena besar adsorpsi terjadi di dalamnya.

Ketika kesetimbangan adsorpsi telah tercapai, proses adsorpsi pada karbon aktif akan terhenti. Untuk mengembalikan kapasitas adsorpsi dari karbon aktif maka dilakukan proses regenerasi atau reaktivasi karbon aktif. Adapun tujuan dari regenerasi karbon aktif adalah untuk menyerap kembali adsorbat yang terakumulasi dan mengembalikan struktur pori seperti semula dengan sedikit bahkan tanpa ada kerusakan pada karbon tersebut. Pada kebanyakan proses, regenerasi dicapai dengan memperlakukan karbon aktif jenuh ke dalam kondisi yang menggeser kesetimbangan adsorpsi dan mendukung desorpsi. Kemudahan dari proses regenerasi bersifat relatif, yakni tergantung dari jenis adsorpsi yang dilakukan (fisika atau kimia). Untuk physisorption, pergeseran ini biasanya dapat dicapai melalui pemanasan, merendahkan tekanan, atau mencuci dengan pelarut. Sedangkan untuk chemisorption, dibutuhkan suplai energi yang lebih besar dari gaya sorptive untuk mematahan ikatan ionik atau kovalen yang kuat.

Metode regenerasi yang paling sering dilakukan adalah regenerasi termal dan juga regenerasi kimiawi. Regenerasi termal dari karbon aktif meliputi 3 tahap, yaitu: pengeringan, pembakaran (pirolisis adsorbat), dan reaktivasi (oksidasi residu dari adsorbat). Keuntungan dari regenerasi termal adalah bahwa metode ini dapat digunakan untuk karbon yang telah menyerap campuran adsorbat yang heterogen. Sedangkan kelemahan dari regenerasi termal adalah turunnya kapasitas adsorpsi akibat adanya perubahan struktur pori pada karbon (Sufnarski, 1999). Regenerasi kimiawi adalah proses di mana adsorbat dihilangkan dari karbon dengan mereaksikannya dengan bahan kimia yang sesuai. Secara umum, ada 2 jenis

reagen yang digunakan, yakni: reagen yang memiliki kemampuan mengoksidasi dan reagen yang memiliki kemampuan melarutkan. Keuntungan regenerasi kimiawi adalah dapat dilakukan secara in situ yang akan mengurangi kemungkinan hilangnya karbon karena pemompaan, transport dan repacking.

4. COD (Chemical Oxygen Demand)

Chemical Oxygen Demand (COD) adalah banyaknya oksigen yang diperlukan untuk mengoksidasi bahan organik menjadi karbon dan air di mana bahan organik tersebut dikonversi menjadi karbon dioksida dan air dengan mengabaikan kemampuan asimilasi biologi. Oksidasi dilakukan dengan menggunakan bahan kimia seperti potassium dichromate maupun potassium permanganate. Dari pemakaian bahan kimia tersebut didapatkan indikasi tidak langsung dari kandungan bahan organik di dalam air limbah dan kuantitas oksigen yang dibutuhkan. Penyebab tingginya nilai COD adalah adanya kandungan organik dalam air. Kandungan organik yang tinggi ini bertindak sebagai sumber makanan untuk pertumbuhan mikroba. Pasokan makanan yang berlimpah (kandungan organik yang tinggi) akan menyebabkan mikroba berkembang biak semakin pesat dan akhirnya mengurangi jumlah oksigen terlarut dalam air.

5. Baku Mutu Air Limbah Industri Farmasi

Tabel 2. Baku Mutu Limbah Cair Untuk Industri Farmasi KepMenLH No. 51 Tahun 1995

Parameter Proses Pembuatan Bahan Formula (mg/L) Formulasi (Pencampuran) (mg/L)

BOD5 150 100 COD 500 200 TSS 130 100 Total-N 45 - Fenol 5,0 - pH 6,0-9,0 6,0-9,0

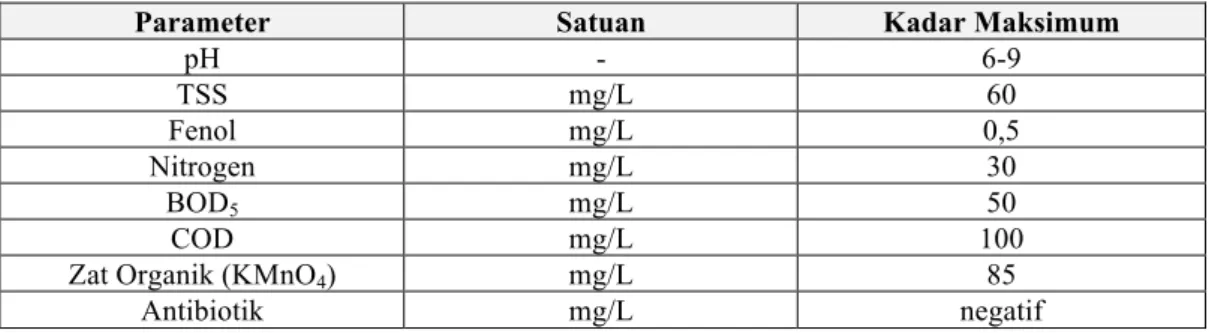

Tabel 3. Baku Mutu Limbah Cair Untuk Industri Farmasi Peraturan Gubernur DKI Jakarta No. 69 Tahun 2013

Parameter Satuan Kadar Maksimum

pH - 6-9 TSS mg/L 60 Fenol mg/L 0,5 Nitrogen mg/L 30 BOD5 mg/L 50 COD mg/L 100

Zat Organik (KMnO4) mg/L 85

METODE PENELITIAN

1. Pendekatan Penelitian

Penelitian ini merupakan eksperimen yang dilakukan terhadap air limbah industri farmasi dengan menggunakan metode adsorpsi. Penggunaan adsorben dilakukan secara batch adsorpsi skala laboratorium untuk mengetahui penurunan kadar COD pada air limbah dari industri farmasi yakni PT. Kimia Farma (Persero) Tbk. Pendekatan penelitian yang digunakan dalam penelitian ini adalah pendekatan kuantitatif. Pendekatan kuantitatif yang dimaksudkan dilakukan dengan mengumpulkan data primer yaitu karakterisasi adsorbent; pH dan kadar COD air limbah industri farmasi; kemampuan adsorpsi adsorben yang divariasikan berdasarkan dosis adsorben tersebut dan waktu kontak. Sedangkan data sekunder didapatkan dari buku dan jurnal-jurnal terkait.

2. Variabel Penelitian

Variabel bebas dalam penelitian ini adalah dosis adsorben dan waktu kontak di mana dosis adsorben yang digunakan adalah 10, 20, 30, 40 dan 50 g/L sampel limbah dan waktu kontak 30, 60, 90, 120, 150 menit. Sedangkan variabel terikat dalam penelitian ini adalah pengurangan kadar COD pada air limbah industri farmasi.

3. Tahapan Penelitian a. Persiapan adsorben

Adsorben yang digunakan untuk penelitian ini adalah karbon aktif berbahan dasar batu bara dengan merek dagang CarboTech dan karbon aktif berbahan dasar tempurung kelapa dengan merek dagang Haycarb. Karbon aktif tempurung kelapa dan batu bara dicuci terlebih dahulu dengan menggunakan air suling kemudian dipanaskan pada oven suhu 105oC selama 24 jam. Sebelum digunakan untuk proses adsorpsi, kedua jenis adsorben tersebut diuji dahulu karakteristiknya dengan uji SEM dan FTIR.

b. Pengambilan dan Pengawetan Sampel Air Limbah Industri Farmasi

Air limbah yang akan menjadi objek penelitian berasal dari air limbah PT. Kimia Farma (Persero) Tbk yakni unit ARV. Kemudian sampel diawetkan dengan cara didinginkan pada suhu <4oC yang sesuai dengan SNI 6989.58:2008 Air dan Air Limbah – Bagian 57: Metoda Pengambilan Contoh Air Permukaan Lampiran B.

c. Pengujian Karakteristik Air Limbah

Karakteristik air limbah yang diuji yakni pH dengan menggunakan pH meter dan juga COD dengan metode spektrofotometri menggunakan spektrofotometer DR 5000.

d. Proses Batch Adsorpsi

Proses batch adsorpsi akan dilakukan pada suhu ruang yaitu sekitar 25oC. Pada percobaan disiapkan botol plastik dengan kapasitas 300 mL sebanyak 10 buah. Pada masing-masing botol plastik dimasukkan 100 mL sampel air limbah industri lalu ditambahkan adsorben karbon aktif tempurung kelapa dan batu bara sebanyak 1 gram, 2 gram, 3 gram, 4 gram dan 5 gram. Kemudian botol-botol tersebut disusun di atas shaker dan diaduk dengan kecepatan 150 rpm selama 30 menit. Lalu kembali dilakukan pengukuran COD. Kemudian percobaan dilakukan lagi dengan waktu kontak yang berbeda yakni 60 menit, 90 menit, 120 menit, 150 menit.

e. Proses Regenerasi Karbon Aktif

Dari proses bacth adsorpsi di atas diperoleh waktu kontak dan dosis adsorben optimum. Kemudian kembali dilakukan proses adsorpsi menggunakan dosis dan waktu kontak optimum. Adsorpsi dilakukan beberapa kali hingga karbon aktif mencapai kondisi jenuh. Setelah jenuh, karbon aktif direndam dengan larutan NaOH 4% sebanyak 25 mL untuk setiap 1 gram adsorben dalam beaker glass dan diaduk dengan shaker kecepatan 150 rpm selama 2 jam. Setelah 2 jam, larutan NaOH 4% dibuang. Kemudian karbon aktif tersebut direndam dengan air suling suhu >90oC sebanyak 300 mL selama sekitar 20 menit. Kemudian adsorben diletakkan di atas cawan untuk dipanaskan dalam oven dengan suhu 105o selama 1 jam. Setelah keluar dari oven, cawan yang berisi adsorben dimasukkan ke dalam desikator selama 20 menit sebelum kemudian ditimbang beratnya. Setelah itu adsorben digunakan kembali untuk bacth adsorpi. Tahap ini disebut tahap readsorpsi. Sama halnya dengan tahap adsorpsi, tahap readsorpsi juga dilakukan pada waktu kontak yang optimum. Proses yang sama terus dilakukan hingga regenerasi dilakukan sebanyak 3 kali.

4. Pengolahan Data

Data yang telah diperoleh dan yang dikumpulkan kemudian diolah agar untuk selanjutnya dianalisis. Pengolahan data dalam penelitian ini dilakukan dengan perhitungan matematis sebagai berikut :

• Penurunan COD (%) = !!!!!!

! ×100%

di mana:

Co : kadar COD awal (mg/L)

• Isoterm Langmuir

Kadar COD yang diadsorpsi per massa unit adsorbent dapat dihitung dengan menggunakan rumus:

!! = !!− !! ! ! di mana:

Co : kadar COD awal (mg/L)

Ce : kadar COD setelah diadsorpsi (mg/L) m : massa adsorben (mg)

V : volume larutan (L) • Isoterm Freundlich

Kadar COD yang diadsorpsi per massa unit adsorbent dapat dihitung dengan menggunakan rumus:

log !! = log ! + 1 !log ! di mana:

x : banyaknya zat terlarut yang teradsorpsi m : massa adsorben

C : konsentrasi adsorbat

k, n : konstanta untuk setiap pasangan adsorben-adsorbat pada suhu yang diberikan

• Efisiensi Regenerasi

!" % = !!

!!×100% di mana:

Ar : kapasitas adsorpsi setelah regenerasi Ao : kapasitas adsorpsi awal

HASIL PENELITIAN DAN PEMBAHASAN

1. Karakterisasi Adsorben

Adsorben yang digunakan untuk penelitian ini adalah karbon aktif berbahan dasar batu bara dengan merek dagang CarboTech dan karbon aktif berbahan dasar tempurung kelapa dengan merek dagang Haycarb. Kedua jenis karbon aktif tersebut berbentuk granular (GAC) dengan mesh 8x30. Karbon aktif dengan mesh 8x30 dipilih karena menurut Meilita

Sembiring dan Tuti Sinaga (2003) karbon aktif dengan ukuran mesh tersebut cocok digunakan untuk pengolahan air limbah industri obat dan makanan yakni untuk menyaring serta menghilangkan bau dan rasa.

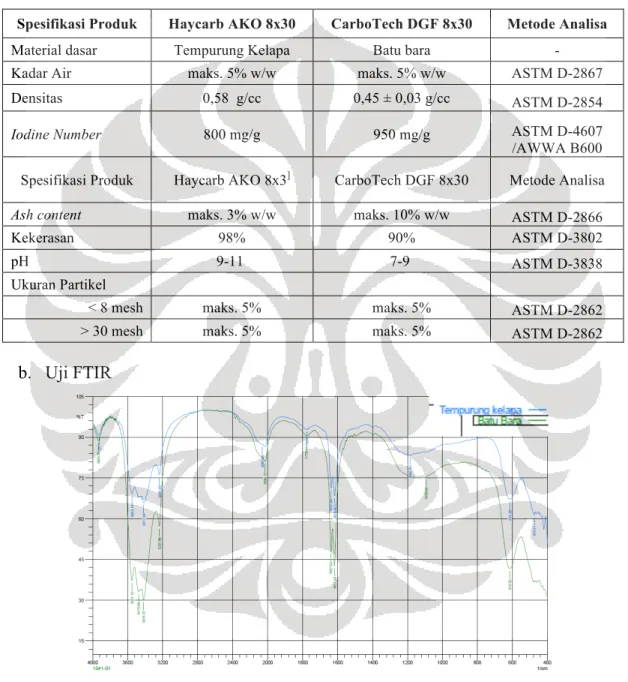

a. Spesifikasi karbon aktif

Tabel 4. Spesifikasi karbon aktif batu bara dan tempurung kelapa Spesifikasi Produk Haycarb AKO 8x30 CarboTech DGF 8x30 Metode Analisa

Material dasar Tempurung Kelapa Batu bara -

Kadar Air maks. 5% w/w maks. 5% w/w ASTM D-2867

Densitas 0,58 g/cc 0,45 ± 0,03 g/cc ASTM D-2854

Iodine Number 800 mg/g 950 mg/g ASTM D-4607

/AWWA B600 Spesifikasi Produk Haycarb AKO 8x3] CarboTech DGF 8x30 Metode Analisa

Ash content maks. 3% w/w maks. 10% w/w ASTM D-2866

Kekerasan 98% 90% ASTM D-3802

pH 9-11 7-9 ASTM D-3838

Ukuran Partikel

< 8 mesh maks. 5% maks. 5% ASTM D-2862

> 30 mesh maks. 5% maks. 5% ASTM D-2862

b. Uji FTIR

Gambar 1. Hasil Uji FTIR karbon aktif batu bara dan tempurung

Gambar 1 menunjukkan spektrum transmitans dari permukaan karbon untuk menentukan gugus fungsi yang terdapat pada karbon tersebut. Pada bilangan gelombang 3928 dan 3925 cm-1 diidentifikasi bahwa mungkin ada gugus vibrasi clay mineral. Sedangkan pada

bilangan gelombang 3000-3500 cm-1 diidentifikasi bahwa ada gugus fungsi O-H. Untuk karbon aktif tempurung kelapa pada bilangan gelombang 2061 diidentifikasi adanya gugus fungsi C-H stretch. Pada bilangan gelombang 1616 cm-1 diidentifikasi ada gugus fungsi C=C aromatik dan pada bilangan gelombang 1637 ada gugus fungsi C=O. Pada bilangan gelombang 1774 dan 1778 cm-1 diidentifikasi ada gugus fungsi C=O terkonjugasi. Pada bilangan gelombang 1093 dan 1184 cm-1 diidentifikasi ada gugus fungsi C-O sedangkan pada bilangan gelombang 614 dan 615 cm-1 diidentifikasi ada gugus fungsi aromatik C=C bend. Berdasarkan uraian tersebut diketahui bahwa baik karbon aktif batu bara maupun tempurung kelapa masih mengandung komponen-komponen organik (hidrokarbon) yang dapat menghambat proses adsorpsi karena tertutupnya pori-pori adsorben oleh komponen organik tersebut.

Dari pola spektrum FTIR terlihat bahwa kedua jenis karbon aktif memiliki pola yang hampir sama di mana keduanya memiliki gugus fungsi yang bersifat hidrofilik yakni O-H, C=O dan C-O dan juga gugus fungsi yang bersifat hidrofobik yakni C-H dan C=C pada permukaannya. Namun jika dilihat dari persentase transmitansinya diketahui bahwa intensitas spektrum karbon aktif batu bara lebih rendah dibandingkan tempurung kelapa. Jika intensitas spektrum FTIR makin tinggi maka secara kualitatif bisa disimpulkan bahwa kandungan hidrokarbon di permukaan semakin banyak sehingga kapasitas adsorpsi akan semakin menurun karena permukaan mengecil.

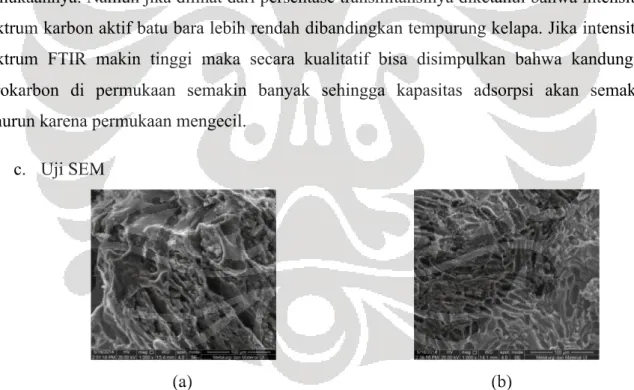

c. Uji SEM

(a) (b)

Gambar 2. Hasil Uji SEM dengan pembesaran 1000 kali: (a) batu bara dan (b) tempurung kelapa

Dari gambar 2 diketahui bahwa sebaran pori karbon aktif tempurung kelapa lebih berpola dibandingkan batu bara. Hal ini sebenarnya bisa disebabkan karena kurangnya preparasi sampel sebelum dilakukan pengujian SEM di mana pada hasil SEM karbon aktif batu bara terlihat banyaknya serpihan karbon aktif yang menutupi pori sehingga menghalangi pengamatan terhadap besar dan letak pori tersebut. Namun jika dilihat dari pori yang terbuka,

ukuran pori karbon aktif batu bara lebih besar dibandingkan tempurung kelapa. Ukuran pori yang besar mempengaruhi kapasitas adsorpsi karbon aktif tersebut karena dapat menyerap adsorbat yang lebih banyak. Hal ini sesuai dengan spesifikasi perusahaan kedua jenis karbon aktif yakni iodine number karbon aktif batu bara lebih besar daripada karbon aktif tempurung kelapa di mana iodine number menyatakan total luas permukaan yang juga mempengaruhi kapasitas adsorpsi.

2. Hasil Percobaan Adsorpsi

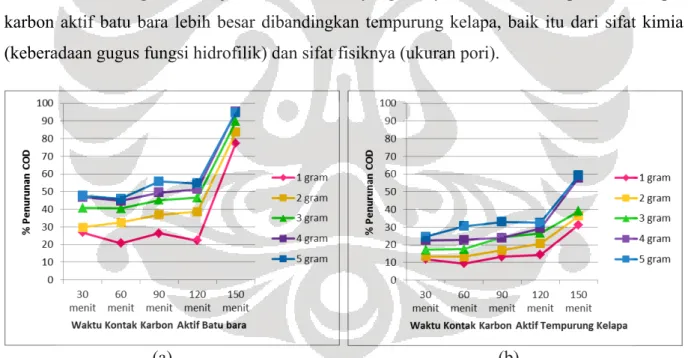

Proses adsorpsi dilakukan terhadap limbah dengan nilai COD awal berkisar antara 320-450 mg/L. Dari gambar 3 dapat dilihat bahwa semakin banyak dosis karbon aktif yang ditambahkan maka persentase penurunan kadar COD pada air limbah akan semakin besar. Begitupun halnya dengan peningkatan waktu kontak di mana dari gambar 3 dapat dilihat bahwa semakin panjang waktu kontak maka persentase penurunan kadar COD air limbah juga semakin besar. Dari gambar tersebut juga terlihat bahwa karbon aktif batu bara memberikan persentase penurunan COD yang lebih besar dibandingkan karbon aktif tempurung kelapa. Hal ini sesuai dengan hasil uji FTIR dan SEM yang menyatakan bahwa kapasitas adsorpsi karbon aktif batu bara lebih besar dibandingkan tempurung kelapa, baik itu dari sifat kimia (keberadaan gugus fungsi hidrofilik) dan sifat fisiknya (ukuran pori).

(a) (b)

Gambar 3. Grafik pengaruh waktu kontak dan dosis adsorben terhadap persentase penurunan kadar COD oleh karbon aktif (a) batu bara dan (b) tempurung kelapa

Dari hasil adsorpsi tersebut dapat terlihat bahwa kapasitas adsorpsi karbon aktif batu bara lebih tinggi dibandingkan tempurung kelapa yang ditandai dengan besar persentase penurunan COD air limbah. Persentase penurunan COD oleh karbon aktif batu bara memiliki rentang antara 20,7-95,4% sedangkan oleh karbon aktif tempurung kelapa antara 9,5-59,1%.

Rentang tersebut disebabkan adanya variasi dosis dan waktu kontak adsorben yang diuji sebagai variabel pada percobaan ini. Dari hasil tersebut diketahui bahwa baik untuk karbon aktif batu bara maupun tempurung kelapa, semakin banyak dosis adsorben yang digunakan maka persentase penurunan COD akan semakin besar. Begitupun halnya dengan penambahan waktu kontak, semakin panjang waktu kontak maka persentase penurunan COD akan semakin besar. Hasil adsorpsi COD air limbah farmasi oleh karbon aktif batu bara yang diteliti lebih tinggi dibandingkan dengan hasil penelitian adsorpsi oleh Saleem di mana penurunan COD air limbah farmasi hanya mencapai 71,1%.

3. Isoterm Adsorpsi

Hasil dari percobaan adsorpsi pada umumnya dinyatakan dalam bentuk isoterm adsorpsi, di mana massa adsorbat yang teradsorpsi digambarkan sebagai bentuk fungsi dari konsentrasi setimbang (konsentrasi akhir).

a. Isoterm Langmuir

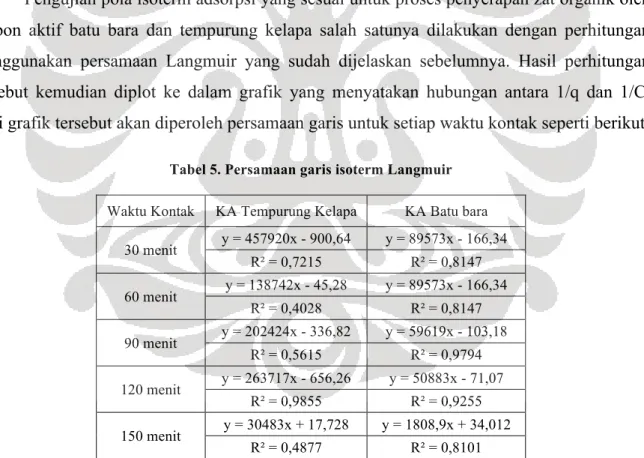

Pengujian pola isoterm adsorpsi yang sesuai untuk proses penyerapan zat organik oleh karbon aktif batu bara dan tempurung kelapa salah satunya dilakukan dengan perhitungan menggunakan persamaan Langmuir yang sudah dijelaskan sebelumnya. Hasil perhitungan tersebut kemudian diplot ke dalam grafik yang menyatakan hubungan antara 1/q dan 1/C. Dari grafik tersebut akan diperoleh persamaan garis untuk setiap waktu kontak seperti berikut:

Tabel 5. Persamaan garis isoterm Langmuir

Waktu Kontak KA Tempurung Kelapa KA Batu bara 30 menit y = 457920x - 900,64 y = 89573x - 166,34 R² = 0,7215 R² = 0,8147 60 menit y = 138742x - 45,28 y = 89573x - 166,34 R² = 0,4028 R² = 0,8147 90 menit y = 202424x - 336,82 y = 59619x - 103,18 R² = 0,5615 R² = 0,9794 120 menit y = 263717x - 656,26 y = 50883x - 71,07 R² = 0,9855 R² = 0,9255 150 menit y = 30483x + 17,728 y = 1808,9x + 34,012 R² = 0,4877 R² = 0,8101

Dari persamaan garis diketahui bahwa grafik dengan linearitas paling baik terjadi pada waktu kontak 120 menit untuk karbon aktif tempurung kelapa dan 90 menit untuk karbon aktif batu bara di mana diperoleh nilai koefisien determinasi yang paling mendekati 1. Tingginya nilai koefisien R2 yakni sebesar 0,98 dan 0,93 menunjukkan bahwa persamaan

Langmuir bisa diterapkan pada proses adsorpsi zat oraganik yang dinyatakan sebagai COD pada pengolahan air limbah industri farmasi. Jika dilihat dari hasil isoterm Langmuir ini, maka dapat disimpulkan bahwa pada penelitian ini adsorpsi yang terjadi hanya membentuk lapisan tunggal (monolayer).

b. Isoterm Freundlich

Sama halnya dengan isoterm Langmuir, proses penyerapan zat organik oleh karbon aktif batu bara dan tempurung kelapa juga dapat dihitung menggunakan isoterm Freundlich. Hasil perhitungan tersebut kemudian diplot ke dalam grafik yang menyatakan hubungan antara loq Ce dan log qe. Dari grafik tersebut akan diperoleh persamaan garis sebagai berikut:

Tabel 6. Persamaan garis isoterm Freundlich

Waktu Kontak KA Tempurung Kelapa KA Batu bara

30 menit y = 457920x - 900,64 y = 89573x - 166,34 R² = 0,7215 R² = 0,8147 60 menit y = 138742x - 45,28 y = 89573x - 166,34 R² = 0,4028 R² = 0,8147 90 menit y = 202424x - 336,82 y = 59619x - 103,18 R² = 0,5615 R² = 0,9794 120 menit y = 263717x - 656,26 y = 50883x - 71,07 R² = 0,9855 R² = 0,9255 150 menit y = 30483x + 17,728 y = 1808,9x + 34,012 R² = 0,4877 R² = 0,8101

Dari persamaan garis tersebut diketahui bahwa grafik dengan linearitas paling baik juga terjadi pada waktu kontak 120 menit untuk karbon aktif tempurung kelapa dan 90 menit untuk karbon aktif batu bara di mana diperoleh nilai koefisien determinasi yang paling mendekati 1.Untuk menentukan dosis adsorben optimum, dilakukan perhitungan lanjutan menggunakan isoterm Langmuir dan Freundlich. Dari isoterm Langmuir diketahui bahwa dosis optimum untuk karbon aktif tempurung kelapa adalah 59,92 gram dan karbon aktif batu bara adalah 14,87 gram per 100 mL sampel air limbah. Sedangkan dari isoterm Freundlich diketahui bahwa dosis optimum untuk karbon aktif tempurung kelapa adalah 253,26 gram dan karbon aktif batu bara adalah 19,9 gram per 100 mL sampel air limbah.

Dari persamaan linear isoterm Langmuir dan Freundlich diketahui bahwa isoterm Langmuir memiliki nilai R2 yang paling mendekati 1. Melihat kecenderungan itu dilakukan uji statistik dengan metode one-tailed test (uji satu ujung). Berdasarkan uji tersebut diketahui bahwa perbedaan antara isoterm Langmuir dan Freundlich tidak signifikan. Walaupun

perbedaan antara isoterm Langmuir dan Freundlich tidak signifikan, namun massa adsorben yang dibutuhkan menurut isoterm Freundlich jauh lebih besar dibandingkan perhitungan isoterm Langmuir, sehingga pada penelitian ini massa optimum adsorben ditentukan dengan perhitungan isoterm Langmuir.

4. Penjenuhan Karbon Aktif

Karena dosis optimum yang dibutuhkan masih dianggap terlalu besar, maka penulis mengambil nilai dosis lain yang akan digunakan untuk proses penjenuhan agar waktu yang dibutuhkan untuk penjenuhan tidak terlalu banyak. Pada penelitian ini diharapkan karbon aktif sudah mencapai kondisi jenuh setelah melalui 3 kali siklus adsorpsi. Dosis yang ditentukan untuk karbon aktif batu bara yakni 7 gram dan tempurung kelapa 9 gram untuk 100 mL sampel air limbah. Dalam hal ini karbon aktif dianggap sudah jenuh jika COD akhir limbah berada di atas baku mutu yakni >100 mg/L.

5. Regenerasi Karbon Aktif

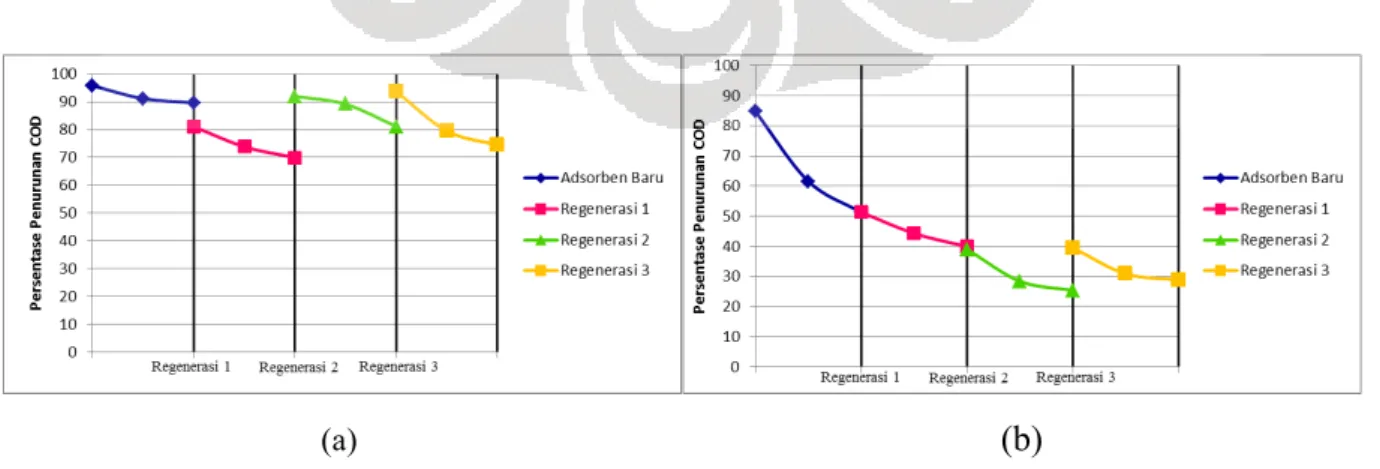

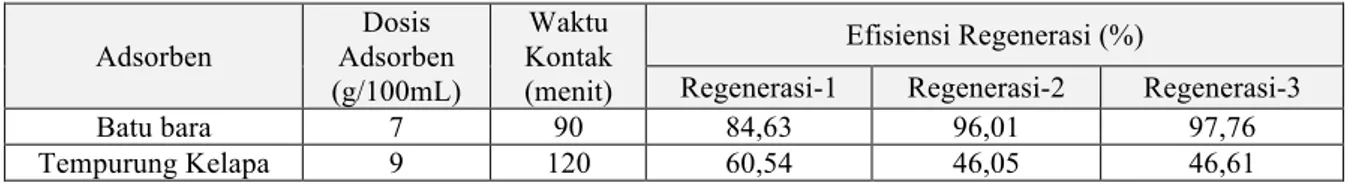

Setelah jenuh, karbon aktif kemudian diregenerasi dengan merendam karbon aktif dalam larutan NaOH 4% selama 2 jam. Besar volume NaOH yang digunakan untuk merendam adsorben tergantung dari banyaknya adsorben tersebut. Untuk setiap gram adsorben tersebut ditambahkan sebanyak 25 mL NaOH 4% (Kang Sun et al, 2009), oleh karena itu NaOH yang dibutuhkan untuk meregenerasi karbon aktif batu bara adalah 175 mL sedangkan untuk karbon aktif tempurung kelapa adalah 225 mL. Setelah itu kedua jenis adsorben tersebut dibilas dengan menggunakan air panas. Kemudian adsorben diletakkan di atas cawan untuk dipanaskan dalam oven dengan suhu 105o selama 1 jam. Setelah keluar dari oven, dimasukkan ke dalam desikator selama 20 menit sebelum kemudian ditimbang beratnya. Setelah itu adsorben digunakan kembali untuk proses adsorpsi dan dihitung efisiensi regenerasinya. Proses yang sama terus dilakukan hingga regenerasi terjadi sebanyak 3 kali.

(a) (b)

Tabel 7. Efisiensi regenerasi karbon aktif Adsorben Dosis Adsorben (g/100mL) Waktu Kontak (menit) Efisiensi Regenerasi (%)

Regenerasi-1 Regenerasi-2 Regenerasi-3

Batu bara 7 90 84,63 96,01 97,76

Tempurung Kelapa 9 120 60,54 46,05 46,61

Dari gambar 4a dapat dilihat bahwa sebelum regenerasi dilakukan, efisiensi penurunan kadar COD oleh karbon aktif batu bara masih sangat baik, yakni + 90%. Namun setelah dilakukan regenerasi, persentase penurunan COD justru semakin berkurang. Hal ini disebabkan banyaknya adsorbat yang masih menempel pada pori-pori karbon aktif sehingga mengurangi efektifitasnya dalam mengadsorpsi zat-zat organik. Selain adsorbat, juga ada kemungkinan di mana NaOH yang digunakan sebagai regeneran tidak tercuci bersih sehingga menutup pori-pori karbon aktif batu bara. Setelah regenerasi kedua dilakukan, terlihat bahwa persentase penurunan COD semakin meningkat. Kondisi serupa juga terjadi setelah regenerasi ketiga. Hal inilah yang sebenarnya ingin dicapai ketika melakukan proses regenerasi. Karbon aktif yang tadinya sudah jenuh dapat digunakan kembali untuk mengadsorpsi meskipun daya adsorpsinya tidak sebaik karbon aktif yang masih baru.

Dari grafik 4b terlihat bahwa setelah regenerasi pertama dan regenerasi kedua hampir tidak terjadi perubahan persentase penurunan kadar COD. Sebenarnya terjadi sedikit peningkatan daya adsorpsi setelah regenerasi pertama dan sedikit penurunan daya adsorpsi setelah regenerasi kedua. Sama halnya dengan karbon aktif batu bara, ada kemungkinan di mana adsorbat dan NaOH yang digunakan sebagai regeneran tidak tercuci bersih sehingga menutup pori-pori karbon aktif serta mengurangi efektifitasnya dalam mengadsorpsi zat-zat organik. Setelah regenerasi ketiga dilakukan, terlihat bahwa persentase penurunan COD semakin meningkat. Kondisi ini dapat dicapai ketika NaOH yang digunakan sebagai regeneran mampu menghilangkan adsorbat dari pori-pori adsorben secara efektif dan regeneran itu sendiri juga dapat dihilangkan melalui pencucian dengan air mendidih.

Dari tabel 7 dapat diketahui bahwa efisiensi regenerasi yang paling besar dicapai oleh karbon aktif batu bara. Besarnya efisiensi regenerasi ini dapat disebabkan oleh besarnya pori-pori yang dimiliki oleh karbon aktif batu bara sehingga regeneran yang ditambahkan dapat masuk dengan mudah ke dalam pori-pori tersebut dan dapat mengeluarkan adsorbat yang terperangkap di dalamnya.

6. Penerapan Hasil Penelitian untuk Desain IPAL PT. Kimia Farma

Berdasarkan data hasil percobaan skala lab maka dapat dibuat desain pengolahan air limbah farmasi PT. Kimia Farma yakni berupa unit adsorpsi. Unit adsorpsi ini direncanakan

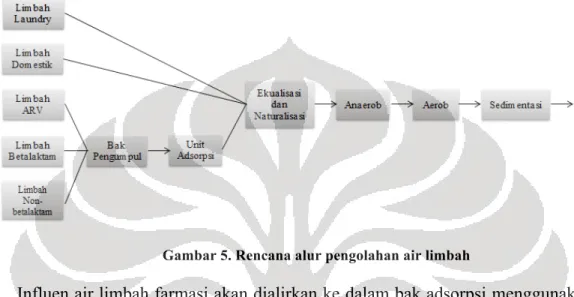

akan mengolah air limbah yang berupa gabungan dari unit Antiretroviral (ARV), unit Betalaktam, dan juga unit non-Betalaktam. Hal ini dipilih agar pengolahan air limbah lebih efisien dibandingkan pengolahan air limbah eksisting. Setelah diolah pada unit adsorpsi, air limbah akan digabungkan dengan air limbah domestik dan juga laundry pada bak ekualisasi. Berikut ini adalah rencana alur pengolahan air limbah PT. Kimia Farma Plant Jakarta.

Gambar 5. Rencana alur pengolahan air limbah

Influen air limbah farmasi akan dialirkan ke dalam bak adsorpsi menggunakan pipa PVC dengan diameter 15 cm yang berada pada puncak bak adsorpsi. Adsorben akan dimasukkan dengan pipa serupa yang terletak di bagian bawah bak adsorpsi. Proses adsorpsi dimulai dengan menggerakkan impeller jenis 6 flat blade disc turbine dengan kecepatan 150 rpm. Effluen akan dibuang menggunakan pipa serupa yang terletak berseberangan dengan pipa adsorben. Proses adsorpsi dengan limbah yang berganti dilakukan hingga adsorben jenuh. Ketika adsorben sudah jenuh, adsorben tersebut dialirkan ke bak regenerasi melalui pipa regenerasi yang terdapat diujung bawah bak adsorpsi. Setelah proses regenerasi selesai, adsorben kembali dimasukkan ke dalam bak adsorpsi melalui pipa adsorben yang sama.

KESIMPULAN

Dari hasil penelitian adsorpsi dengan variasi dosis adsorben (10, 20, 30, 40 dan 50 g/L) dan waktu kontak (30, 60, 90, 120 dan 150 menit) serta regenerasi karbon aktif batu bara dan tempurung kelapa dengan NaOH 4% maka dapat disimpulkan hal-hal sebagai berikut: 1. Nilai COD air limbah industri farmasi dari unit penghasil obat jenis ARV berkisar antara

323-447 mg/L.

2. Proses adsorpsi menggunakan karbon aktif dari batu bara mampu menurunkan kadar COD sebesar 22,31% - 94,74% sedangkan adsorpsi menggunakan karbon aktif dari tempurung kelapa mampu menurunkan kadar COD sebesar 9,48% - 59,13%.

3. Penambahan waktu kontak berbanding lurus dengan besarnya persentase penurunan COD air limbah. Untuk menentukan waktu kontak optimum dilakukan perhitungan dengan isoterm Langmuir dan Freundlich. Dari hasil perhitungan tersebut didapatkan waktu kontak 90 menit untuk karbon aktif batu bara dan 120 menit untuk karbon aktif tempurung kelapa.

4. Semakin banyak adsorben yang ditambahkan per volume air limbah maka semakin besar pula persentase penurunan kadar COD air limbah tersebut. Untuk mencari dosis optimum dilakukan perhitungan dengan isoterm Langmuir di mana diperoleh dosis optimum karbon aktif batu bara dan tempurung kelapa adalah 14,98 dan 59,92 gram per 100 mL sampel air limbah.

5. Regenerasi adsorben menggunakan NaOH 4% dilakukan sebanyak tiga siklus. Dari hasil regenerasi tersebut diperoleh efisiensi regenerasi untuk karbon aktif batu bara adalah 84,63%; 96,01%; dan 97,76% sedangkan tempurung kelapa mencapai 60,54%; 46,05%; dan 46,61%.

SARAN

Berdasarkan hasil dan pembahasan dari penelitian ini maka beberapa saran yang dapat diberikan oleh penulis adalah sebagai berikut:

1. Untuk penelitian selanjutnya yang menjadikan COD sebagai parameter sebaiknya mempertimbangkan lamanya waktu pengerjaan dan metode penyimpanan sampel karena nilai COD cukup mudah menurun seiring pertambahan waktu.

2. Percobaan berikutnya dapat dilakukan menggunakan adsorben dengan material yang berbeda sehingga dapat dibandingkan efisiensinya.

3. Untuk regenerasi dapat dilakukan dengan regeneran yang berbeda sehingga dapat dibandingkan efisiensi regenerasinya. Selain itu dapat dilakukan variasi waktu regenerasi sehingga dapat diperoleh waktu regenerasi optimum.

4. Sebaiknya melakukan uji karakterisasi adsorben baik berupa SEM, FTIR maupun XRD untuk sampel adsorben jenuh dan sampel karbon setelah diregenerasi agar dapat dibandingkan karakteristiknya.

DAFTAR REFERENSI

Ali, Imran., Asim, Mohd., Khan, Tabrez. (2012). Low cost adsorbents for the removal of organic pollutants from wastewater. India: Jamia Millia Islamia (Central University).

Amuda O.S dan Ibrahim A.O (2005). Industrial wastewater treatment using natural material as adsorbent.Nigeria: Ladoke Akintola University of Technology.

Bahl, A., Tuli, G.D. (1997). Essential of Physical Chemistry. New Delhi: S. Chand and Company, Ltd.

Chelliapan, S., Wilby, T., Sallis, P.J. (2006).Performance of an up-flow anaeroboc stage reactor (UASR)in the treatment of pharmaceutical wastewater containing macrolide antibiotics. Water Res, 40 (3), 507-516. Chelliapan, S., Yuzir, A., Md Din, M.F., Sallis, P.J. (2011). Anaerobic pre-tratment of pharmaceutical

wastewater using packed bed reactor. International Journal of Chemical Engineering and Applications vol. 2 no.1.

Gupta, V.K. and Suhas. (2009). Application of low-cost adsorbents for dye removal – A review. Journal of Environmental Management 90, 2313-2342.

Kavitha, R.V., Murthy, V. Krishna., Makam, Roshan., Asith, K.A. (2012). Physico-chemical analysis of effluents from pharmaceutical industry and its efficiency study. International Journal of Engineering Research and Applications (IJERA) vol. 2 issue 2.

Liu, Qing-Song., Zheng, Tong., Wang, Peng., Jiang, Ji-Ping., Li, Nan.(2009). Adsorption isotherm, kinetic and mechanism studies of some substituted phenols on activated carbon fibers. Chemical Engineering Journal 157 (2010) 348-356.

Masduqi, A; Slamet, A. (2000). Penurunan senyawa fosfat dalam air limbah buatan dengan proses adsorpsi menggunakan tanah haloisit.

Metcalf & Eddy, Inc. 1991. Wastewater Engineering: Treatment, Disposal and Reuse, 4th ed. New York: McGraw Hill.

Riberio, Araceli., Belisario, Marciela., Galazzi, R.M., Balthazar, D.C., Pereira, M. G., Riberio, J.N. (2011). Evaluation of two bioadsorbents for removing paracetamol from aqueous media. Chile: Pontificia Universidad Catolica de Valparaiso.

Saleem, Muhammad (2007). Pharmaceutical wastewater treatment: a physicochemical study. Journal of Research (Science); v.18 (2), 125-134.

Sawyer, C., et al. (1994). Chemistry for Environmental Engineering , 4th edition. New York: McGraw-Hill. Sembiring, Meilita; Sinaga, Tuti. (2003). Arang aktif (pengenalan dan proses pembuatannya). Medan:

Universitas Sumatera Utara.

Sreekanth, D., Sivaramakrishna, D., Himabindu, V., Anjaneyulu, Y. (2009). Thermophilic treatment of bulk drug pharmaceutical industrial wastewaters by using hybrid up flow anaerobic sludge blanket reactor. Bioresour. Tech., 100 (9), 2534-2539.

Sufnarski, Michael. (1999). The regeneration of granular activated carbon using hydrothermal technology. The University of Texas at Austin.

Suryawan, Bambang. (2004). Karakteristik zeolit Indonesia sebagai adsorben uap air. Jakarta: Universitas Indonesia.

US-EPA. (1997). Profile of the pharmaceutical manufacturing industry. Washington: US- Environmental Protection Agency.

http://www.homecarbonindonesia.com/ako_8x30.html