BAB V

PENYEMPURNAAN PROSES

5.1 Tahap

Improve

Tahap ini adalah tahap keempat dalam proses DMAIC dan akan dipilih setting yang paling baik untuk setiap vital factor yang didapat dari langkah sebelumnya sehingga dapat menghasilkan Y yang Optimum. Dilanjutkan dengan membuat prosedure yang baru dan menghitung kapabilitasnya setelah tahap implementasi .

5.1.1 Menentukan Setting Factor yang Optimal

Disini akan dicari kombinasi level dari setiap faktor yang akan menghasilkan hasil yang optimal bagi proses. Untuk menentukannya dapat menggunakan Brainstorming, “ To Be “ proses map, dan cost/benefit analisis sebagai alternatif untuk mengindentifikasikan, memilih dan membuat proses optimasi serta merencanakan pengimplementasiannya.

Untuk mencapai hasil Y yang optimum, maka proses improvemen / perbaikan di fokuskan terhadap 3 vital faktor yang telah di dapat pada tahap analisa, yaitu paradigma teknisi, metoda kerja teknisi dan lingkup kerja teknisi. Pada 3 vital faktor ini harus dilakukan perubahan prosedur kerja dalam rangka meningkatkan produktivitas teknisi . Perubahan prosedur kerja yang harus dilakukan pada ketiga Faktor Vital itu adalah :

A. Paradigma teknisi

• Melakukan Relokasi teknisi

• Membuat sistem grade untuk teknisi • Membuat Forum untuk teknisi B. Metode kerja teknisi

• Perbaikan aktivitas harian dalam menangani service claim • Melakukan perbaikan proses secara internal dengan cara :

o Membuat work order box untuk teknisi o Menambah batas waktu Parts rental o Membuat daily book untuk teknisi • Merubah prosedur Coverage Area untuk teknisi • Membuat prosedur kunjungan teknisi ke konsumen C. Lingkup kerja teknisi

• Membuat prosedur tentang Work Order Regulation untuk pekerjaan yang diluar rencana.

• Membuat deklarasi tentang kode etik

5.1.2 Membuat Prosedur Penyempurnaan

Setelah ditemukan setting factor yang paling optimal, maka langkah berikutnya adalah membuat prosedure atau gambaran dari sistem yang baru (yang telah diperbaiki) sehingga dapat dijadikan sebagai acuan oleh teknisi pada saat melakukan tahap implementasi.

A. Paradigma teknisi

Faktor Vital ini dipengaruhi oleh tiga kondisi kerja yang harus diperbaiki atau disempurnakan . Setelah ditemukan prosedur / kondisi kerja yang akan

menghasilkan kerja yang optimum, maka langkah berikutnya adalah merencanakan untuk membuat prosedure yang baru untuk ketiga kodisi kerja tersebut. Disini akan diberikan gambaran maupun aturan tertulis yang baru atau yang sudah mengalami perbaikan sehingga dapat lebih dipahami mengenai perubahan yang dilakukan terhadap ketiga prosedur yang vital. Penjelasan dari prosedure yang baru dapat diikuti seperti berikut:

1. Relokasi Teknisi

Pada faktor ini akan dilakukan perubahan lokasi kerja teknisi dalam menangani service claim dari konsumen. Dan dengan adanya perubahan ini dapat dicapai kepuasan konsumen dalam hal service claim yang diajukan konsumen kepada Customer Service.

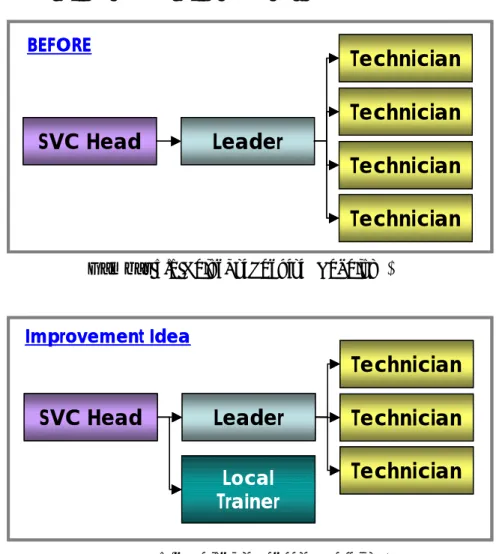

Perubahan kerja teknisi pada setiap cabang Customer Sevice dapat dilihat pada Gambar 5.1 dan Gambar 5.2 di bawah ini :

Gambar 5.1 Relokasi Teknisi ( Sebelum )

SVC Head

Leader

Technician

Technician

Technician

Technician

BEFORESVC Head

Leader

Technician

Technician

Technician

Technician

BEFORESVC Head

Leader

Technician

Technician

Technician

Local Trainer Improvement IdeaSVC Head

Leader

Technician

Technician

Technician

Local Trainer Improvement IdeaDan simulasi yang dilakukan di cabang Jakarta dan Bekasi dapat dilihat pada Gambar 5.3 di bawah ini.

MUSI Local Trainer CIC Consultant CIC Consultant BEKASI Local Trainer HQ Tech. Support MUSI Local Trainer CIC Consultant CIC Consultant BEKASI Local Trainer HQ Tech. Support MUSI Technician Hernawan MUSI Technician Eddy MUSI Technician Edwin BEKASI Technician Hendi BEKASI Administration Rizal BRANCH BRANCH STATUS STATUS BRANCH BRANCH STATUS STATUS NEW NEW OLD OLD NAME NAME MUSI Technician Hernawan MUSI Technician Eddy MUSI Technician Edwin BEKASI Technician Hendi BEKASI Administration Rizal BRANCH BRANCH STATUS STATUS BRANCH BRANCH STATUS STATUS NEW NEW OLD OLD NAME NAME

Gambar 5.3 Simulasi Relokasi Teknisi

Dengan melakukan Brainstorming dan “ To Be “ proses map terhadap faktor Relokasi Teknisi ini, diharapkan kerja teknisi lebih efektif dan lebih efisien. Dengan new prosedur di atas maka setiap service claim konsumen akan diterima oleh Customer Information Center ( CIC ) untuk ditangani oleh staff CIC dengan bantuan konsultan teknisi yang ada di CIC. Sedangkan teknisi yang ada di pusat akan memberikan atau membuat buku panduan dan pelatihan tentang penanganan service terhadap produk yang ada maupun yang baru kepada teknisi yang menjadi konsultan di CIC maupun lokal trainer yang ada di cabang Jakarta dan Bekasi.

Dengan melakukan simulasi terhadap prosedur baru ini, ternyata teknisi yang ada di cabang Jakarta dan Bekasi dapat meningkatkan produktivitasnya hingga mencapai 5,01.

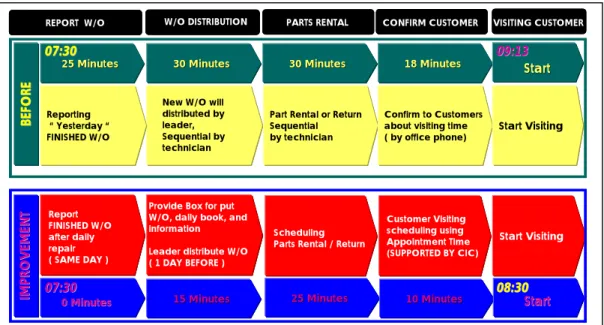

2. Sistem Grade untuk teknisi

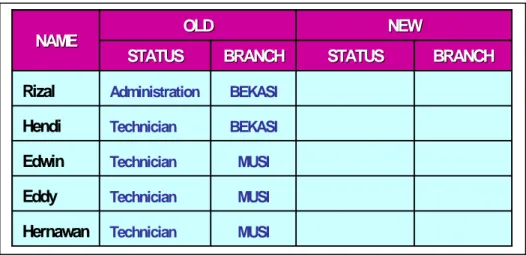

Pada faktor ini akan dilakukan prosedur baru tentang reward kepada teknisi yang melakukan tugasnya dengan baik. Pemberian reward ini dilakukan berdasarkan grade / golongan dari teknisi dan dilakukan sebanyak 2 kali dalam setahun ( per semester ).

Pengukuran teknisi performance tersebut didasarkan pada point –point yang dapat meningkatkan produktivitas teknisi, terutama dalam meningkatkan kepuasan konsumen.

Pengukuran teknisi performance dapat dilihat pada Tabel 5.1 di bawah ini.

Tabel 5.1 Tabel Performance Teknisi

Classification Evaluation Item Portion Remark

KPI Technician Productivity Repair Difficulty Re-Service Rate Troubleshooting guide 20% 15% 10% 5% New

Paper test 30% New

Knowledge

Working Period 13% New

Working

Attitude Absence 7%

Classification Evaluation Item Portion Remark

KPI Technician Productivity Repair Difficulty Re-Service Rate Troubleshooting guide 20% 15% 10% 5% New

Paper test 30% New

Knowledge

Working Period 13% New

Working

Attitude Absence 7%

Sedangkan jumlah reward yang diberikan kepada teknisi diatur sebagai berikut :

• Jika teknisi mencapai nilai performance = A, maka teknisi tersebut akan mendapat insentive sebesar : Rp. 1.000.000

• Jika teknisi mencapai nilai performance = B, maka teknisi tersebut akan mendapat insentive sebesar : Rp. 600.000

• Jika teknisi mencapai nilai performance = D, maka teknisi tersebut harus mengikuti training selama 20 jam.

3. Forum untuk teknisi

Metode ini digunakan untuk membagi pengetahuan dan digunakan juga untuk memecahkan masalah yang sama, yang terjadi di lapangan.

Forum ini diadakan seminggu sekali di setiap cabang, biasanya dilakukan pada hari Sabtu. Dimana setiap teknisi memberikan masukan atau pemecahan masalah bagi teknisi yang lain. Sehingga ini bisa dijadikan Buletin untuk teknisi dalam menghadapi service claim dengan kondisi yang sama.

Metode ini akan meningkatkan keahlian teknisi dalam pekerjaan sehari-hari, dan meningkatkan kepuasan konsumen dalam hal kecepatan dan keahlian teknisi dalam melakukan proses perbaikan.

B. Metode Kerja Teknisi

Vital faktor ini dipengaruhi oleh empat kondisi kerja yang harus diperbaiki atau disempurnakan . Setelah ditemukan prosedur / kondisi kerja yang akan menghasilkan kerja yang optimum, maka langkah berikutnya adalah merencanakan untuk membuat prosedure yang baru untuk keempat kodisi kerja tersebut. Disini akan diberikan gambaran maupun aturan tertulis yang baru atau yang sudah mengalami perbaikan sehingga dapat lebih dipahami mengenai perubahan yang dilakukan terhadap keempat prosedur yang vital. Penjelasan dari prosedure yang baru dapat diikuti seperti berikut:

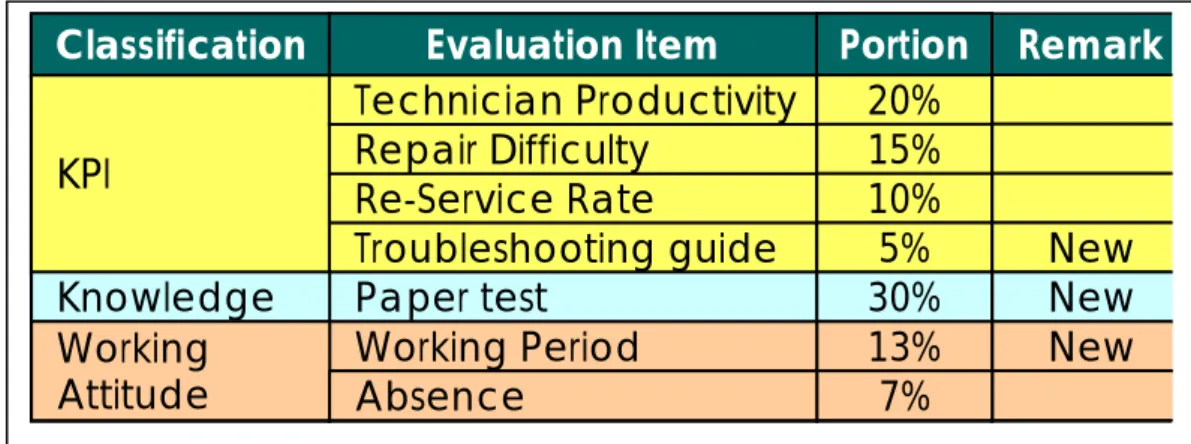

1. Aktivitas Harian untuk menangani klaim

Perubahan aktivitas harian teknisi ini dimaksudkan untuk membuang aktivitas yang mengurangi waktu bekerja teknisi. Pada tahap Analisis telah digambarkan bahwa prosedur persiapan teknisi pada saat keberangkatan memakan waktu lama, yaitu 1 jam 43 menit. Sehingga waktu keberangkatan teknisi dari kantor, baru dimulai pada jam 09.13.

Dengan melakukan Brainstorming dan “ To Be “ proses map analisis terhadap faktor aktivitas harian teknisi ini , maka perubahan prosedur untuk faktor ini dapat dilihat pada Gambar 5.4 di bawah.

REPORT W/O W/O DISTRIBUTION PARTS RENTAL CONFIRM CUSTOMER VISITING CUSTOMER IM PR OVE M ENT IM PRO V EM EN T Report FINISHED W/O after daily repair ( SAME DAY )

Provide Box for put W/O, daily book, and information Leader distribute W/O ( 1 DAY BEFORE )

Scheduling Parts Rental / Return

Customer Visiting scheduling using Appointment Time (SUPPORTED BY CIC) Start Visiting 15

15 MinutesMinutes 25 25 MinutesMinutes 10 10 MinutesMinutes

0

0 MinutesMinutes StartStart

07:30 07:30 08:3008:30 BE FOR E BEFO RE 25

25 MinutesMinutes 30 30 MinutesMinutes 30 30 MinutesMinutes 18 Minutes18 Minutes New W/O will

distributed by leader, Sequential by technician

Part Rental or Return Sequential by technician

Confirm to Customers about visiting time

( by office phone) Start Visiting

07:30 07:30 09:1309:13 Start Start Reporting “ Yesterday “ FINISHED W/O

REPORT W/O W/O DISTRIBUTION PARTS RENTAL CONFIRM CUSTOMER VISITING CUSTOMER

IM PR OVE M ENT IM PRO V EM EN T Report FINISHED W/O after daily repair ( SAME DAY )

Provide Box for put W/O, daily book, and information Leader distribute W/O ( 1 DAY BEFORE )

Scheduling Parts Rental / Return

Customer Visiting scheduling using Appointment Time (SUPPORTED BY CIC) Start Visiting 15

15 MinutesMinutes 25 25 MinutesMinutes 10 10 MinutesMinutes

0

0 MinutesMinutes StartStart

07:30 07:30 08:3008:30 IM PR OVE M ENT IM PRO V EM EN T Report FINISHED W/O after daily repair ( SAME DAY )

Provide Box for put W/O, daily book, and information Leader distribute W/O ( 1 DAY BEFORE )

Scheduling Parts Rental / Return

Customer Visiting scheduling using Appointment Time (SUPPORTED BY CIC) Start Visiting 15

15 MinutesMinutes 25 25 MinutesMinutes 10 10 MinutesMinutes

0

0 MinutesMinutes StartStart

07:30 07:30 08:3008:30 BE FOR E BEFO RE 25

25 MinutesMinutes 30 30 MinutesMinutes 30 30 MinutesMinutes 18 Minutes18 Minutes New W/O will

distributed by leader, Sequential by technician

Part Rental or Return Sequential by technician

Confirm to Customers about visiting time

( by office phone) Start Visiting

07:30 07:30 09:1309:13 Start Start Reporting “ Yesterday “ FINISHED W/O BE FOR E BEFO RE 25

25 MinutesMinutes 30 30 MinutesMinutes 30 30 MinutesMinutes 18 Minutes18 Minutes New W/O will

distributed by leader, Sequential by technician

Part Rental or Return Sequential by technician

Confirm to Customers about visiting time

( by office phone) Start Visiting

07:30 07:30 09:1309:13 Start Start Reporting “ Yesterday “ FINISHED W/O

Gambar 5.4 Aktivitas Harian Teknisi

Dengan prosedur yang baru ini, maka keberangkatan teknisi menjadi lebih awal 43 menit. Penambahan waktu ini akan memberi kesempatan kepada teknisi untuk mencapai target yang diinginkan.

2. Penyempurnaan Internal proses

Prosedur kerja yang harus dibenahi di tiap-tiap cabang dalam upaya meningkatkan produktivitas teknisinya adalah proses internal yang melibatkan aktivitas teknisi dalam melakukan persiapan kunjungan ke konsumen.

Proses internal itu meliputi :

1. Penyediaan kotak Work Order untuk teknisi.

Penyediaan kotak Work Order ini bertujuan untuk mengurangi waktu antrian saat pembagian Work Order kepada teknisi.

Pembagian W/O yang biasanya dilakukan oleh leader teknisi dan dibagi kepada teknisi. Dengan adanya kotak W/O, leader teknisi tidak perlu membagikan langsung kepada teknisi yang akan melakukan kunjungan. Tetapi cukup meletakkan W/O tersebut di kotak W/O yang diberikan nama sesuai dengan nama teknisi yang ada di cabang tersebut.

Penyempurnaan prosedur ini bisa mengurangi waktu teknisi sampai 30 menit, dan aktivitas ini sudah termasuk pemeriksaan dan analisa Work Order oleh teknisi yang akan melakukan kunjungan.

2. Menambah Limit Parts Rental

Penyempurnaan prosedur ini dilakukan untuk memudahkan teknisi menyediakan spare parts yang akan digunakan saat kunjungan ke konsumen. Penambahan limit rental part diberikan kepada teknisi sampai batas nilai 8 juta, yang sebelumnya senilai 5 juta.

Prosedur ini dilakukan untuk mengurangi Work Order yang terhambat karena masalah sparepart yang kurang pada saat proses perbaikan di konsumen.

3. Pembuatan Buku Aktivitas Harian Teknisi

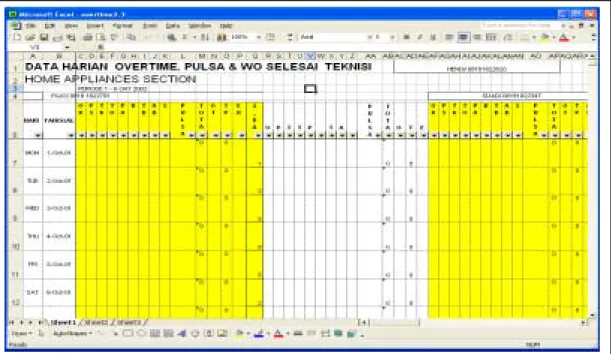

Penyempurnaan prosedur ini dilakukan untuk mengawasi / mengontrol aktivitas harian teknisi dalam melakukan service claim ke konsumen. Buku Harian teknisi ini berisi : W/O status, problem, pulsa HP dan overtime teknisi.

Dengan adanya buku harian ini, semua aktivitas teknisi dapat dikontrol dan dapat dijadikan masukan pada saat Forum teknisi yang diadakan setiap seminggu sekali. Sehingga menghindari aktivitas teknisi yang tidak tercatat dan tidak terkontrol.

Contoh Buku Aktivitas Harian teknisi dapat dilihat pada Gambar 5.5 di bawah ini.

3. Setup Coverage Area teknisi

Prosedur ini dilakukan penyempurnaan untuk menghindari teknisi mengunjungi konsumen dengan area operasi yang sama, sehingga terjadi tumpang tindih.

Area Operasi teknisi ini juga didukung oleh alat yang memonitor pergerakan teknisi di suatu daerah. Alat pendukung itu adalah GPS – Global Positioning System .

Prosedur ini akan meningkatkan nilai 24 hour service rate, karena alat ini bisa mengontrol pergerakan teknisi di suatu area, menganalisa daerah operasi dan juga dapat dijadikan prosedur dalam pendistribusian service claim kepada teknisi.

Penyempurnaan prosedur ini dapat dilihat pada Gambar 5.6 di bawah ini.

Area A Area B Tech B Tech A Previous Improved Area A Area B Tech B Tech A Area A Area B Tech B Tech A Previous Improved Area A Area B Tech B Tech A

Gambar 5.6 Coverage Area

4. Evaluasi Kemampuan Teknisi

Prosedur ini dilakukan untuk mengevaluasi kemampuan teknisi dalam kemampuannya mengenali produk-produk yang ada, prosedur melakukan service claim, dan juga kemampuan dalam melakukan proses perbaikan terhadap suatu produk.

Evaluasi Skill ini dilakukan dalam bentuk paper test yang diadakan setiap semester . Penilaian ini juga masuk dalam pengukuran performance teknisi untuk sistem grade.

5. Setup Jam Kunjungan

Prosedur ini diberlakukan untuk meningkatkan kepuasan konsumen, terutama dalam hal perjanjian jam kunjungan.

Sebelum ini diberlakukan, perjanjian kunjungan ke konsumen hanya berdasarkan hari. Oleh karenanya konsumen sering kecewa karena harus menunggu terlalu lama, tidak ada kepastian jam.

Dengan adanya prosedur baru ini, maka kekecewaan konsumen dalam hal menunggu kunjungan teknisi dapat di kurangi.

Prosedur ini juga dipermudah dengan adanya alat GPS yang bisa memantau keberadaan teknisi, sehingga bisa diberikan kepastian jam kunjungan ke konsumen.

Gambar 5.7 di bawah ini adalah gambar Setup Kunjungan Teknisi ke konsumen.

Gambar 5.7 Setup Jam Kunjungan

C. Peraturan

Prosedur untuk faktor ini adalah untuk mengurangi pekerjaan / service claim yang terhambat dan tidak bisa diselesaikan dalam waktu 24 jam.

Hal ini bisa terjadi karena kondisi yang tidak bisa terkontrol / kemungkinan yang terjadi saat teknisi terjun ke lapangan.

Peraturan ini juga dibuat untuk meningkatkan kepuasan konsumen dalam hal service claim yang diajukan kepada Customer Service.

Peraturan yang perlu disempurnakan adalah sebagai berikut :

1. Peraturan Work Order

Yang dimaksudkan dengan peraturan work order adalah teknisi harus mengurangi service claim yang tidak bisa diselesaikan dalam waktu 24 jam.

Hal ini bisa terjadi karena kondisi di lapangan yang tidak sesuai / ada faktor yang menghambat teknisi dalam menyelesaikan pekerjaannya.

Faktor – faktor yang menghambat teknisi dalam menyelesaikan pekerjaannya adalah

• Pembatalan kunjungan saat teknisi di lapangan. • Jadwal Ulang kunjungan atas W/O yang dibatalkan • Informasi alamat pelanggan yang salah

• Adanya spare part yang tidak tersedia saat kunjungan ke konsumen. Kondisi di atas akan mempengaruhi produktivitas teknisi dalam upaya mencapai target yang ditetapkan.

Peraturan ini dilaksanakan dalam bentuk standarisasi prosedur yang diberlakukan untuk work order yang tidak bisa diselesaikan oleh teknisi dalam waktu 24 jam, karena faktor-faktor di atas.

2. Deklarasi Kode Etik Karyawan

Prosedur ini diberlakukan untuk semua karyawan, dimana deklarasi ini bertujuan untuk memotivasi karyawan dalam hal profesionalisme, integritas dan kejujuran selama waktu kerja.

Dengan deklarasi ini, konsumen dipastikan mendapat layanan yang baik tanpa harus memberi tip.

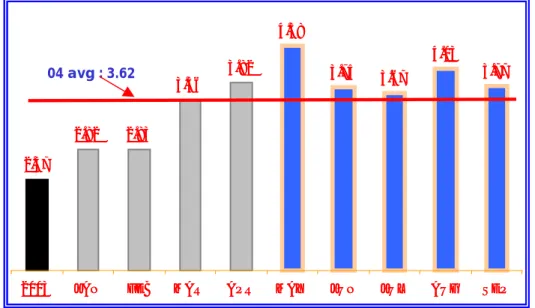

5.1.3 Mengukur Karakteristik CTQ setelah Implementasi

Pada tahap ini akan diperlihatkan hasil pengukuran yang diperoleh dari pengimplementasian penyempurnaan proses yang dibahas pada Bab 4.

Dengan data hasil pengukuran ini dapat dilihat seberapa besar keberhasilan dari penyempurnaan proses yang dilakukan untuk meningkatkan produktivitas teknisi dalam hal meningkatkan kepuasan konsumen.

04 avg : 3.62 04 avg : 3.62 2.37 2.82 2.83 3.56 3.82 4.38 3.75 3.67 4.03 3.77

2003 JAN FEB MAR APR MAY JUN JUL AUG SEP

2.37 2.82 2.83 3.56 3.82 4.38 3.75 3.67 4.03 3.77

2003 JAN FEB MAR APR MAY JUN JUL AUG SEP

Gambar 5.8 Pengukuran Produktivitas Teknisi

Dari hasil pengamatan yang ada pada Gambar 5.8 di atas, dimana Tahap Implementasi dilakukan pada Bulan Mei. Produktivitas Teknisi ternyata mengalami peningkatan menjadi 3.62. Padahal target yang harus dicapai oleh teknisi setelah inplementasi adalah 3.5.

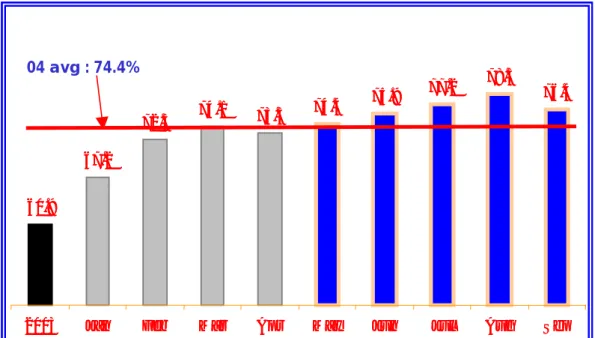

Sedangkan hasil pengukuran untuk 24 Hour Service Rate dapat dilihat pada Gambar 5.9 di bawah ini.

04 avg : 74.4% 04 avg : 74.4% 60.9 67.2 72.5 74.1 73.3 74.4 75.9 77.2 78.5 76.4

2003 Jan Feb Mar Apr May Jun Jul Aug Sep 60.9

67.2

72.5 74.1 73.3

74.4 75.9

77.2 78.5 76.4

2003 Jan Feb Mar Apr May Jun Jul Aug Sep

Gambar 5.9 Pengukuran 24 Hour Service Rate

Dari data hasil pengamatan pada Gambar 5.8, dapat disimpulkan bahwa Penyempuranaan Proses yang dilakukan pada 24 Hour Service Rate memperlihatkan peningkatan performance teknisi sebesar 74.4%. Dimana target yang ditetapkan untuk pengukuran 24 Hour Service Rate adalah 70%.

Dengan meningkatnya performance teknisi dalam hal Produktivitas dan 24 Hour Service Rate ini akan meningkatkan pula kepuasan konsumen dan memperkuat Brand Image perusahaan.

5.1.4 Mengukur Kapabilitas Proses setelah Implementasi

Disini akan digunakan cara yang sama dengan perhitungan Kapabilitas Proses yang ada di tahapan Measure. Namun disini data yang digunakan adalah sampel data setelah mengalami perbaikan atau sudah diimplementasikannya konsep yang baru agar hasil yang dicapai dapat optimal.

Hasil masing-masing pengukuran untuk penentuan kapabilitas proses saat ini dapat dilihat setelah ini.

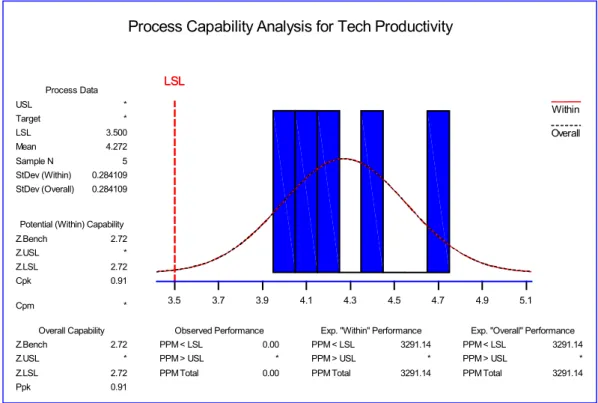

1. Analisis Kapabilitas Proses Produktivitas Teknisi

Data dianalisa kapabilitas prosesnya dengan menggunakan Capability Analysis (Normal) yang telah tersedia di Minitab. Sehingga dapat diketahui kemampuan proses untuk memenuhi batas spesifikasi bawah (LSL) yang telah ditetapkan berdasarkan keinginan pelanggan (customer) yaitu 3.5. Analisis Kapabilitas Proses dari Produktivitas Teknisi (implementasi ) yang dibuat berdasarkan hasil pengukuran yang ada ditunjukkan pada Gambar 5.10 di bawah ini.

3.5 3.7 3.9 4.1 4.3 4.5 4.7 4.9 5.1

Process Capability Analysis for Tech Productivity

USL Target LSL Mean Sample N StDev (Within) StDev (Overall) Z.Bench Z.USL Z.LSL Cpk Cpm Z.Bench Z.USL Z.LSL Ppk PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total * * 3.500 4.272 5 0.284109 0.284109 2.72 * 2.72 0.91 * 2.72 * 2.72 0.91 0.00 * 0.00 3291.14 * 3291.14 3291.14 * 3291.14 Process Data

Potential (Within) Capability

Overall Capability Observed Performance Exp. "Within" Performance Exp. "Overall" Performance

Within Overall

LSL LSL

Karena hanya terdapat batas spesifikasi bawah (LSL) maka nilai kapabilitas yang muncul hanya Z. Bench, Z. LSL dan Cpk untuk short term serta Z. Bench, Z. LSL dan Ppk untuk long term. Cp dan Pp hanya dapat dihitung apabila terdapat dua batas spesifikasi yaitu USL dan LSL. Kalau hanya terdapat LSL saja maka nilai Cp dan Pp kosong karena tidak dapat dihitung, begitu juga dengan CPL dan PPL yang digunakan apabila hanya terdapat satu batas spesifikasi yaitu LSL (Lower Specification Limit). Jika hanya terdapat satu batas maka nilai Cpk sama dengan CPU atau CPL, dan nilai Ppk akan sama dengan PPU atau PPL. Dari gambar dapat dilihat bahwa semua hasil pengukuran berada di atas batas spesifikasi bawah (LSL) yang telah ditetapkan. Yang kalau dibandingkan dengan kapabilitas sebelumnya yaitu pada tahap Measure maka dapat dikatakan bahwa kapabilitas proses mengalami peningkatan yang kemungkinan diakibatkan dengan semakin terbiasanya teknisi dengan prosedur baru.

Maka dapat dikatakan bahwa proses telah mampu untuk memenuhi batas spesifikasi bawah (LSL= 3,5) yang ditetapkan berdasarkan keinginan pelanggan (customer) dan kapabilitas proses tersebut tergolong sangat baik. Kemudian proses tersebut kemungkinan akan terdapat waktu siklus yang tidak sesuai dengan spesifikasi sebesar 3291,14 PPM (Part Per Million) untuk yang short term (within). Dan untuk perhitungan untuk mencari nilai sigmanya dapat dilihat pada perhitungan secara manual dibawah.

Perhitungan Manual Diketahui : Zst = 2.72 Zlt = 2.72 Penyelesaian : Zshift = │Zst – Zlt│ = │(2.72) – (2.72)│ = 0

Dari hasil perhitungan diatas maka dapat disimpulkan bahwa Nilai Sigma

Proses tersebut adalah 2.72 (Zst) dimana tanda positif menandakan bahwa

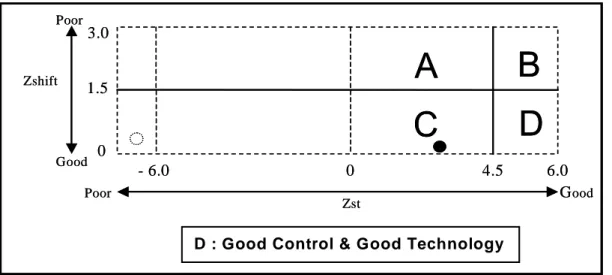

lebih dari 50% hasil proses berada di atas batas spesifikasi bawah (LSL). Sedangkan Zshift-nya sebesar 0 sigma sehingga berdasarkan prediksi perhitungan bahwa kemungkinan proses akan bergeser sebesar 0 sigma. Dan 0 tersebut menyatakan bahwa pergeseran proses tersebut masih berada pada batas yang diperbolehkan, dimana pergeseran atau penyimpangan maksimum dari proses hanya diijinkan hingga 1,5 sigma. Setelah melakukan perhitungan analisis kapabilitas proses langkah berikutnya adalah memetakan hasil perhitungan tersebut ke dalam 4-Block Diagram seperti ditunjukkan pada Gambar 5.11 berikut.

B

Poor Good Good Poor Zshift ZstD : Good Control & Good Technology

D

A

C

1.5 6.0 4.5 0 - 6.0 0 3.0B

Poor Good Good Poor Zshift ZstD : Good Control & Good Technology

D

A

C

1.5 6.0 4.5 0 - 6.0 0 3.0Gambar 5.11 4-Block Diagram Produktivitas Teknisi (Improve )

Pada gambar 4.7 diatas terlihat bahwa kemampuan proses berada di kolom C positif dimana pada kolom ini berarti bahwa prosesnya masih perlu perbaikan namun kontrol terhadap prosesnya sudah baik. Sehingga dibutuhkan beberapa inovasi yang dapat memperbaiki proses sehingga indeks kapabilitas prosesnya menjadi baik, sedangkan sistem pengontrolan prosesnya tidak perlu diperbaiki lagi karena sudah dianggap baik. Jadi pada saat melakukan perbaikan akan lebih efektif dan effisien apabila hanya terfokus pada perbaikkan yang berkaitan dengan komponen-komponen yang mempengaruhi proses, baik mesin, manusia (operator), maupun prosedure kerjanya.

2. Analisis Kapabilitas Proses 24 Hour Service Rate

Data dianalisa kapabilitas prosesnya dengan menggunakan Capability

Analysis (Normal) yang telah tersedia di Minitab. Dapat diketahui kemampuan

proses untuk memenuhi batas spesifikasi bawah (LSL) yang telah ditetapkan berdasarkan keinginan pelanggan (customer) yaitu 70%. Analisis Kapabilitas

Proses dari 24 hour Service Rate yang dibuat berdasarkan hasil pengukuran yang ada ditunjukkan pada Gambar 5.12 di bawah ini.

70 72 74 76 78 80 82

Process Capability Analysis for 24 Hours Service Rate

USL Target LSL Mean Sample N StDev (Within) StDev (Overall) Z.Bench Z.USL Z.LSL Cpk Cpm Z.Bench Z.USL Z.LSL Ppk PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total PPM < LSL PPM > USL PPM Total * * 70.000 76.476 5 1.59837 1.59837 4.05 * 4.05 1.35 * 4.05 * 4.05 1.35 0.00 * 0.00 25.43 * 25.43 25.43 * 25.43 Process Data

Potential (Within) Capability

Overall Capability Observed Performance Exp. "Within" Performance Exp. "Overall" Performance

Within Overall

LSL LSL

Gambar 5.12 Analisa Kapabilitas 24 Hour Service Rate ( Improve )

Seperti halnya pada bab 4 bahwa karena hanya terdapat batas spesifikasi atas (USL) maka nilai kapabilitas yang muncul hanya CPU dan Cpk untuk short term serta PPU dan Ppk untuk long term. Dari gambar 5.15 dapat dilihat bahwa waktu siklus yang dapat dicapai oleh pengukuran 24 Hour Service Rate berada di atas 0.70 atau berada di atas LSL yang ditetapkan sebesar 0.70 . Proses tersebut telah dapat dikatakan bahwa proses telah mampu untuk memenuhi batas spesifikasi bawah ( LSL= 0.70 ) yang ditetapkan berdasarkan keinginan pelanggan (customer) dan kapabilitas proses tersebut tergolong sangat baik. Kemudian proses tersebut kemungkinan akan terdapat waktu siklus yang tidak sesuai dengan spesifikasi sebesar 25,43 PPM (Part Per Million) untuk yang short term (within).

Sedangkan Nilai Sigma Proses tersebut adalah 4.05 (Zst) dimana tanda positif menandakan bahwa lebih dari 50% hasil proses berada di atas batas spesifikasi bawah (USL). Sedangkan Zshift-nya sebesar 0 sigma sehingga berdasarkan prediksi perhitungan bahwa kemungkinan proses akan bergeser sebesar 0 sigma. Dan 0 sigma tersebut menyatakan bahwa pergeseran proses tersebut masih berada pada batas yang diperbolehkan, dimana pergeseran atau penyimpangan maksimum dari proses hanya diijinkan hingga 1,5 sigma. Setelah melakukan perhitungan analisis kapabilitas proses langkah berikutnya adalah memetakan hasil perhitungan tersebut ke dalam 4-Block Diagram seperti ditunjukkan pada Gambar 5.13 berikut.

B

Poor Good Good Poor Zshift ZstD : Good Control & Good Technology

D

A

C

1.5 6.0 4.5 0 - 6.0 0 3.0B

Poor Good Good Poor Zshift ZstD : Good Control & Good Technology

D

A

C

1.5 6.0 4.5 0 - 6.0 0 3.0B

Poor Good Good Poor Zshift ZstD : Good Control & Good Technology

D

A

C

1.5 6.0 4.5 0 - 6.0 0 3.0B

Poor Good Good Poor Zshift ZstD : Good Control & Good Technology

D

A

C

1.5 6.0 4.5 0 - 6.0 0 3.0Gambar 5.13 4-Block Diagram 24 Hour Service Rate

Pada Gambar 5.13 di atas terlihat bahwa kemampuan proses berada di kolom C dimana pada kolom ini berarti bahwa teknologinya perlu ditingkatkan, sedangkan pengontrolan terhadap prosesnya juga sudah baik. Sehingga hanya dibutuhkan usaha untuk menjaga agar semua hasil yang sudah dicapai dapat lebih ditingkatkan agar ada perubahan yang lebih signifikan. Dan ini hanya dapat

dilakukan melalui pengawasan yang ketat dengan seperangkat alat kontrol yang disesuaikan dengan kondisi yang ada.

5.2 Tahap

Control

Pada tahap akhir ini akan lebih terfokus pada bagaimana caranya untuk dapat menjaga dan mempertahankan kondisi dari hasil ide-ide perbaikan agar tidak berubah lagi atau kembali lagi pada kondisi awal. Sehingga dibutuhkan seperangkat prosedure yang akan digunakan sebagai alat untuk menjaga dan mengawasinya.

5.2.1 Merancang Sistem Kontrol

Disini akan dirancang seperangkat sistem kontrol yang cocok dengan kondisi yang ada. Sistem kontrol disini maksudnya adalah seperangkat alat dan langkah-langkah yang akan dilakukan untuk melakukan pengontrolan terhadap proses yang telah mengalami perbaikan. Pengontrolan dan pengawasan disini ditujukan kepada kedua stasiun kerja, yaitu Produktivitas Teknisi dan 24 Hour Service Rate. Kedua stasiun tersebut dikontrol atau dimonitor agar semua hasil yang telah dicapai pada kedua stasiun kerja dapat terjaga pada batas-batas yang ditentukan. Berikut ini akan diuraikan beberapa rancangan yang akan digunakan pada tahap pengontrolan.

5.2.1.1 FlowChart Sistem Kontrol

Flowchart dibuat dengan tujuan agar sistem kontrol atau pengawasan terhadap proses yang telah mengalami perbaikan dapat berjalan dengan baik

karena adanya pedoman atau acuan sehingga penyerahan tugas untuk pengawasannya dapat lebih fleksibel. Pengawasan ataupun pengontrolan dilakukan dengan mengambil data pengukuran setiap harinya dan data tersebut dimasukkan ke dalam satu subgroup. Dari data-data yang dikumpulkan setiap hari tersebut baru akan dilakukan pengukuran kapabilitas prosesnya setelah terkumpul selama 1 bulan. Setelah ditemukan sigma levelnya barulah nilai sigma level tersebut dipetakan ke dalam Grafik Kontrol Sigma Level yang digunakan untuk mengontrol penyimpangan pada nilai sigma level, yang dalam hal ini penyimpangan yang diijinkan adalah sebesar 1,5 sigma dan ini didasarkan pada pengalaman Motorola dalam menangani prosesnya. Jadi apabila sigma level yang ditargetkan sebesar 6 sigma maka minimal sigma level proses yang diijinkan hingga pada level 4,5 sigma. Atau dengan kata lain bahwa level 4,5 sebagai LCL (Lower Control Limit) pada Grafik Kontrol Sigma Level tersebut apabila sigma level proses telah berada di luar LCL maka dapat proses tersebut harus diperbaiki dulu.. Dan untuk flow chartnya ditunjukkan pada Gambar 5.14.

Gambar 5.14 Flow Chart Sistem Kontrol

Uji Keseragaman Data Gunakan Minitab

Seragam ?

Uji Kecukupan Data

Data Cukup ?

Uji Kenormalan Data Gunakan Minitab Normal ? Mengukur Kapabilitas Proses Apakah Proses Mampu (capable)? Menentukan Sigma Level (Zst) Proses Memasukkan Sigma Level (Zst) ke Lembar

Kontrol Sigma Level

Apakah Sigma Level dalam batas kontrol? Lakukan Pengukuran (Pengumpulan Data)

5 data/hari (1 subgroup) selama 1 bulan

PRINT REPORT Perbaikan Proses YA YA YA YA YA TIDAK TIDAK TIDAK TIDAK TIDAK Solusi Masalah Ambil Data Kembali Ambil Data Kembali

5.2.1.2 Alat

Kontrol

Disini akan dibuat beberapa lembar rancangan yang akan digunakan sebagai alat pengontrolan atau pun pengawasan terhadap proses yang sudah mengalami perbaikan. Alat kontrol tersebut diantaranya adalah:

a. Lembar Pengukuran

Yang digunakan untuk pengambilan data yang dilakukan setiap bulannya. Sehingga dibutuhkan satu format yang dapat dijadikan standar pada saat melakukan pengukuran. Tampilan dari lembar pengukuran dapat dilihat pada tabel 5.2 berikut.

Tabel 5.2 Contoh Lembar Pengukuran

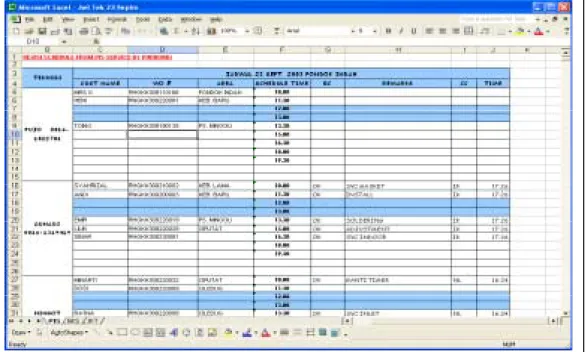

b. Tabel Hasil Pengukuran

Merupakan lembaran olah data yang berbentuk tabel dan dibuat dengan program excell sehingga dapat secara langsung untuk memperoleh informasi

Productivity

Claim Qty Tech No ProductivityClaim Qty Tech No Productivity

BDG BJM BKL BKS CR1 DPS JBI JG1 JK1 JK2 JKT TOTAL

Working days : Working days :

tentang seragam atau tidaknya data maupun cukup atau tidaknya data yang dikumpulkan. Dan tampilan tabel tersebut dapat dilihat pada tabel 5.3 berikut.

Tabel 5.3 Contoh Tabel Hasil Pengukuran

c. Tabel Kontrol Sigma Level

Merupakan tabel yang digunakan untuk mencatat semua informasi mengenai kapabilaitas proses yang dapat dicapai oleh stasiun kerja tiap bulannya dan dibuat dengan format per tahun untuk pelaporannya. Dan untuk tampilan dari tabel tersebut dapat dilihat pada tabel 5.4 berikut.

24 Hrs SVC Rate

2004 JAN FEB MAR APR

AVG JAKARTA 0.72

ALL BRANCH (Include Jakarta) 0.7 0.71

Productivity

2004 JAN FEB MAR APR

AVG JAKARTA 4

Tabel 5.4 Contoh Tabel Kontrol Sigma Level

Tahun :

Mean

(Xbar) Sst CPU Zst DPMO Slt PPU Zlt DPMO

Januari Februari Maret April*(Baseline) Mei Juni Juli Agustus September Oktober November Desember Bulan USL

Short Term Long Term

d. Grafik Kontrol Sigma Level

Merupakan grafik yang digunakan untuk menampilkan sigma level yang dapat dicapai oleh suatu proses secara visual sehingga lebih memudahkan untuk mengetahui kondisi proses tiap bulannya dan grafik tersebut dibuat untuk jangka waktu satu tahun. Untuk tampilan dari grafik tersebut dapat dilihat pada Gambar 5.15 berikut.

Gambar 5.15 Contoh Grafik Kontrol Sigma Level

Grafik Kontrol Sigma Level (Zst) pada Stapling Tahun 2003

0 1 2 3 4 5 6 7 1 2 3 4 5 6 7 8 9 10 11 12 Bulan S ig m a Le v e l ( Z st )