1

MENENTUKAN LETAK ULANG BAGIAN GUDANG PRODUK DENGAN METODE

DEDICATED STORAGE PADA

PT. CENTRAL PROTEINAPRIMA Tbk

Rama Dayanto

1, Yetti Muethia Hasibuan

2͵ S.T͵ M.T, Syawaluddin

3͵ S.T͵ M.T

Jurusan Teknik Industri Sekolah Tinggi Teknik Harapan Medan Email :djrama75@gmail.com

ABSTRAK

PT. Central Proteinaprima Cabang Medan-Tanjung Morawa adalah perusahaan manufaktur yang bergerak dibidang pakan ternak udang. Jenis pakan yang diproduksi berupa komplit tepung, dust, crumble dan pellet.

Permasalahan yang dihadapi PT. Central Proteinaprima Cabang Medan-Tanjung Morawa adalah penumpukan produk dan penyimpanan secara randomized menyebabkan biaya yang harus dikeluarkan per harinya untuk operasional forklift.

Tujuan dari penelitian ini adalah untuk menentukan jarak perjalanan total, kebutuhan luas gudang, dan menyusun usulan gudang produk jadi yang dapat mempermudah proses penyimpanan di gudang produk jadi dengan menggunakan metode dedicated storage, sehingga aktivitas penyimpanan dan bongkar muat semakin lancar, jarak tempuh pemindahan produk semakin singkat dan dampak kerusakan produk semakin kecil.

Dedicate storage bertujuan untuk memudahkan kerja operator dalam mengangkat produk yang akan disimpan

maupun yang akan dikirim karena produk sudah memiliki blok yang tertentu digudang produk. Selain itu, jarak yang akan ditempuh oleh tiap produk sudah dipastikan dan waktu yang diperlukan operator untuk menyimpan dan mengambil produk akan semakin minimum karena produk sudah tersusu rapi pada bloknya masing-masing.

Setelah melakukan penyusunan ulang dari hasil penelitian didapat bayaknya blok digudang produk sebayak 49 blok dengan 43 blok yang terisi produk (space requirement) dengan luas lantai 439.89 m2, persentse penyimpanan digudang produk adalah 60.01 % dengan ukuran blok sebesar 6,6 x 1,55 m dan lebar gang yang dibutuhkan untuk

forklift 3,42 m, sehingga di peroleh jarak perjalanan total (total distance traveled) adalah 99.45000 meter / harinya. Keyword : Penyimpanan, Gudang, Dedicated Storage

ABSTRACK

PT. Central Proteinaprima Branch Medan-Tanjung Morawa is a manufacturing company engaged in animal feed shrimp. This type of feed produced in the form of complete flour, dust, crumble and pellet.

Problems faced by PT. Central Proteinaprima Branch Medan-Tanjung Morawa is an accumulation of storage products and randomized cause costs to be incurred per day for forklift operations.

The purpose of this study was to determine the distance of the trip total, the broad needs of the warehouse, and prepared proposals warehouse of finished products that can simplify the process of storage in a warehouse of finished products using dedicated storage, so the activity storage and loading more smoothly, mileage transfer of a product the short and destructive effects of products getting smaller.

Dedicate storage aims to facilitate the operator in bringing the product to be stored and to be transmitted because the product already has a certain block in warehouse product. In addition, the distance to be taken by each of the products has been ascertained and the time required the operator to store and retrieve the product will be minimum because the product is already tersusu neatly on blocks each.

After doing rearrangements of the result is the number of blocks in warehouse product sebayak 49 blocks by 43 blocks filled products (space requirement) with a floor area of 439.89 m2, warehouse storage persentse product is 60.01 % with a block size of 6.6 x 1.55 m and aisle width required for forklift 3.42 m, thus obtained total travel distance (total distance Traveled) is 99.45000 meters / day.

Keywords : Storage, Wherhose, Dedicated Storage

1. PENDAHULUAN

Persaingan di sektor industri yang semakin pesat, hal tersebut memicu para pengusaha untuk memperoleh strategi baru yang lebih efektif agar setiap sumber daya ada dapat di manfaatkan dan

diharapkan memberikan hasil yang optimal. Untuk menghadapi kondisi tersebut maka perusahaan harus mampu meningkatkan daya saing.

Salah satu yang dapat dilakukan adalah melakukan perbaikan tataletak. Salah satu ciri tataletak yang baik adalah jarak pemindahan yang

2

minimum dimana akan mempersingkat waktu penyelesaian produk dan mengurangi biaya pemindahan bahan. Tujuan dari pemindahan bahan yang minimum adalah mengurangi waktu pemindahan bahan yang akan berdampak pada penurunan biaya produksi.

PT. Central Proteinaprima Cabang Medan-Tanjung Morawa adalah perusahaan manufaktur yang bergerak dibidang pakan ternak udang. Jenis pakan yang diproduksi berupa komplit tepung,

dust, crumble dan pellet.

Penelitian ini dilakukan pada bagian gudang produk di PT. Central Proteinaprima Cabang Medan-Tanjung Morawa perusahaan memiliki gudang produk sendiri (owned warehouse) yang luasnya 1100 m2. Gudang produk terbagi dalam area penyimpanan. Produk dikemas dalam karung (sak) bermuatan 25 kg yang diletakan diatas pallet berukuran 1,55 m x 1,65 m. Gudang yang digunakan untuk menyimpan 5 jenis produk yang diproduksi harian dan 3 pintu muat untuk area sehingga truk pengangkut produk (loading area).

Permasalahaan yang sering terjadi di gudang produk antara lain besarnya rasio luas blok penyimpanan terhadap luas gudang produk sebesar 58.78 % atau sebesar 453.22 m2 dari 1100 m2 yang tersedia, adanya penumpukan barang di suatu tempat yaitu produk berbentuk butiran ditumpuk 4 tingkat dan produk berbentuk tepung ditumpuk 3 tingkat, serta kebijakan penyimpanan secara

randomized menyebabkan biaya yang harus

dikeluarkan per harinya untuk operasional forklift, oleh karena itu, perlu dilakukan penyusunan tataletak ulang terhadap area penyimpanan baru untuk mengurangi biaya material handiling yang dikeluarkan.

Dari permasalahan-permasalahan diatas, maka hal inilah yang mendasari perlunya dilakukan penyusunan ulang terhadap kapasitas ruang penyimpanan dengan menentukan kapasitas ruang penyimpanan yang disesuaikan dengan kebutuhan setiap produk, perancangan ulang terhadap ukuran dan jumlah blok, perancangan ulang tataletak area penyimpanan dalam gudang serta kebijakan penyimpanannya. Kondisi dan pengaturan yang baik dalam gudang diharapkan dapat mengurangi kerugian perusahaan dan meminimalisasi biaya yang terjadi serta mempercepat oprasional dan pelayanan pada gudang. Gudang harus di rancang agar material atau barang dapat mengisi kapasitas ruang secara maksimal baik secara vertical maupun

horizontal. Pemanfaatan kapasitas ruang yang

kurang maksimal akan menyebabkan produk-produk yang tidak tertapung dalam gudang sehingga dapat merugikan perusahaan.

Tujuan Penelitian

Adapun tujuan dari melakukan penelitian adalah sebagai berikut :

1. Menentukan besarnya kapasitas ruang penyimpanan.

2. Menentukan kebutuhan ruang untuk pergerakan

forklift.

3. Menentukan blok pada gudang produk.

Meminimalkan jarak transportasi (distance

traveled) perpindahan produk pada gudang produk.

2. METODE PENELITIAN

Metode penelitian ini dugunakan pada metode kuantitatif (quantitative research method), yaitu metode penelitian yang berdasarkan filsafat

pisotivisme, digunakan untuk meneliti sampel

tertentu dengan mengambil instrument pengumpulan data dan analisa yang bersifat kuantitatif (Sinulingga, 2011) dan metode deskriptif (descriptive research) adalah metode untuk membuat gambaran mengenai situasi atau kejadian, sehingga metode ini berkehendak mengadakan akumulasi data dasar belaka (Nazir, 2005), Jenis penelitian adalah penelitian studi kasus (case study) adalah penelitian tentang status subjek penelitian yang berkenan dengan suatu fase spesifik atau khas dari keseluruhan personalitas (Nazir, 2005).

Dengan penelitian ini peneliti ingin mempelajari secara intensif latar belakang serta intraksi dari objek peneliti dengan tujan memberikan gambaran secara mendetail tentang latar belakng dan sifat-sifat dan karakter-karakter khas dari khasus tersebut.

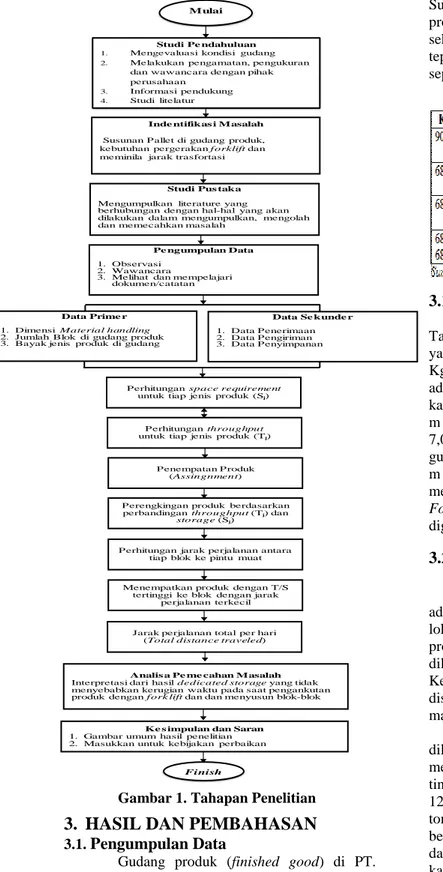

Penelitian merupakan suatu proses yang terkait dan tersusun secara sistematis. Rangkaian tersebut tersususn dalam sebuah prosedur penelitian yang berisi tahapan. Setiap tahapan merupakan bagian yang menentukan untuk tahapan berikutnya.

Untuk mendapatkan hasil penelitian yang lebih baik diperlukan tahapan-tahapan yang lebih baik pula. Hal ini disebabkan suatu penelitian adalah suatu proses, sehingga perlu melewati setiap tahap proses dengan cermat dan teliti. Adapun

flowchart dari tahapan penelitian masalah ini dapat

dilihat pada Gambar 1.

Permasalahan yang diangkat dalam penelitian ini yaitu bagaimana penelitian yang dilakukan utnuk merancang ulang tataletak gudang produk yang dapat mempermudah proses penyimpanan dan pengambilan produk di gudang produk degan tetap mempertahankan luas gudang yang sudah ada. Dalam pengumpilan data digunakan beberapa metode, yaitu : Melakukan pengamatan langsung (observasi) di pabrik terutama dibagian gudang produk (fnisih good) untuk menggali segala informasi atau data yang dibutuhkan untuk pemecahan masalah.

3

M ulai

Studi Pe ndahuluan 1. Mengevaluasi kondisi gudang 2. Melakukan pengamatan, pengukuran

dan wawancara dengan pihak perusahaan

3. Informasi pendukung 4. Studi litelatur

Inde ntifikas i M asalah Susunan Pallet di gudang produk, kebutuhan pergerakan f orklift dan meminila jarak trasfortasi

Studi Pus taka Mengumpulkan literature yang berhubungan dengan hal-hal yang akan dilakukan dalam mengumpulkan, mengolah dan memecahkan masalah

Pe ngumpulan Data 1. Observasi

2. Wawancara

3. Melihat dan mempelajari dokumen/catatan

Data Prime r 1. Dimensi Material handling 2. Jumlah Blok di gudang produk 3. Bayak jenis produk di gudang

Data Se kunde r 1. Data Penerimaan 2. Data Pengiriman 3. Data Penyimpanan

Perhitungan space requirement untuk tiap jenis produk (Sj)

Perhitungan throughput untuk tiap jenis produk (Tj)

Penempatan Produk (Assingnment)

Perengkingan produk berdasarkan perbandingan throughput (Tj) dan

storage (Sj)

Perhitungan jarak perjalanan antara tiap blok ke pintu muat

Menempatkan produk dengan T/S tertinggi ke blok dengan jarak

perjalanan terkecil

Jarak perjalanan total per hari (Total distance traveled)

Analis a Pe me cahan M asalah Interpretasi dari hasil dedicated storage yang tidak menyebabkan kerugian waktu pada saat pengankutan produk dengan f ork lift dan dan menyusun blok-blok

Ke s impulan dan Saran 1. Gambar umum hasil penelitian 2. Masukkan untuk kebijakan perbaikan

Finish

Gambar 1. Tahapan Penelitian

3. HASIL DAN PEMBAHASAN

3.1.Pengumpulan Data

Gudang produk (finished good) di PT. Central Proteinaprima Cabang Medan-Tanjung Morawa dipakai untuk menyimpan pakan udang dengan bentuk pakan yang berbeda – beda, seperti

dust, crumble, dan pellet. Lamanya penyimpanan

produk digudang produk adalah 21 hari, apabila lebih dari 21 hari maka dianggap reject (dikebalikan ke bin penyimpanan).

Hasil produk PT. Central Proteinaprima Cabang Medan-Tanjung Morawa di tampung pada gudang produk dan didistribusikan di Aceh,

Sumatra Utara, Riau dan Sumatra Barat. Jumalah produk yang disimpan pada gudang produk ada sekitar 5 jenis produk dalam bentuk komplit tepung, konsentrat tepung dan butiran tepung seperti yang dicantumkan pada tabel 5.1.

Tabel 1. Jenis – jenis Produk

3.1.1. Data Gudang Produk

PT. Central Proteinaprima Cabang Medan-Tanjung Morawa pada saat ini memiliki 835 pallet yang berukuran 1,55 m x 1,65 m. Berat pallet 108 Kg per buah. Luas gudang produk keseluruhan adalah 1100 m2 dikurang dengan luas gudang karung dan kantor gudang produk berukuran 11,12 m x ,6,00 m. Lebar pintu gudang produk adalah 7,00 m. Material handling yang digunakan di gudang produk adalah forklift yang berukuran 3,2 m x 1,2 m dengan kapasitas 3 ton yang mampu mengangkat 1 pallet yang bermuatan 80 karung.

Forklift digunakan untuk pemindahan produk

digudang produk.

3.2. Kebutuhan Ruangan (Space

Requirement Setelah Perancangan

Kebutuhan ruangan (space requirement) adalah produk yang disimpan dan dilekan pada lokasi yang lebih spesifik serta hanya satu jenis produk saja yang

diletakan pada lokasi penyimpanan tersebut. Kebutuhan lokasi untuk tiap produk yang akan disimpan, dihitung dari kebutuhan penyimpanan maksimum tiap produk.

Produk yang disimpan digudang produk diletakan diatas pallet. Satu produk dapat menampung 4 pallet. Tiap pallet ditumpuk 3 tingkat. Maka dalam satu blok dapat menampung 12 pallet dimana satu pallet dapat menampung 2 ton produk. Tiap produk yang disusun di atas pallet berjumlah sama karena produknya hanya terdiri dari satu kemasan saja yaitu karung yang tiap karungnya dapat diisi seberat 25 kg. batas tinggi pallet sudah ditentukan dan tidak dapat dilebihakan lagi karena sangat berpengaruh pada ketahanan produk.

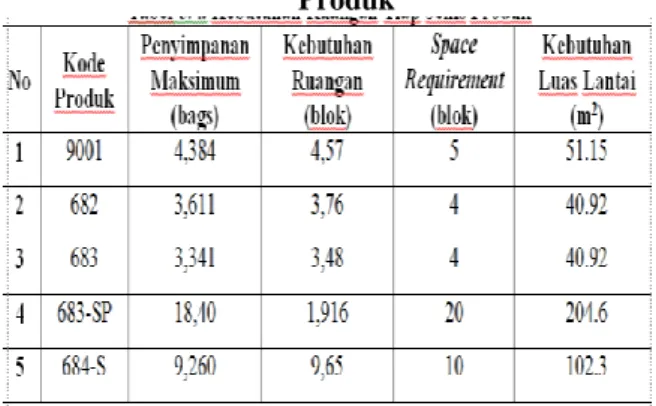

Sebagai contoh, perhitungan kebutuhan blok untuk PT. Central Proteinaprima Cabang Medan-Tanjung Morawa dengan kode produk 9001. Dari data produk. kebutuhan penyimpanan maksimum untuk penyimpanan kode produk 9001 adalah 4,385 karung.

4

Dalam satu pallet maksimal menampung 80 karung dan dalam tiap blok dapat menampung 4 pallet dengan 3 tumpuk ke atas. Maka kebutuhan

space requirement untuk produk 9001 adalah :

Kebutuhan ruangan untuk tiap jenis produk dapat dilihat pada tabel 2

Kebutuhan Ruang = = 4,57 = 5 blok Kebutuhan Luas Lantai = 5 x (6.6 x1.55 ) m2 = 51.15 m2

Tabel 2. Kebutuhan Ruangan Tiap Jenis Produk

3.3. Troughput

Troughput merupakan pengukuran aktivitas

atau penyimpanan yang sifatnya dinamis yang menunjukan aliran dalam penyimpanan. Istilah

troughput digunakan sebagai ukuran jumlah

aktivitas penyimpanan dan penarikan yang terjadi per priode waktu. Perhitungan digunakan berdasarkan aktivitas penerimaan dan pengiriman pada gudang produk rata-rata perharinya.

Aktivitas peneriman dan pengiriman pada gudang produk yang digunakan adalah forklift sebagai material handling. Setiap aktivitas forklift hanya dapat mengangkut satu pallet saja. Maka rata-rata aktifitas penerimaan adan pengiriman produk dikonversikan kedalam satu pallet dimana satu pallet mampu menampung 80 karung.

Perhitungan Troughput terjadi dari jumlah aktivitas penerimaan dan pengiriman produk. Rumus yang digunakan adalah :

Sebagai contoh, perhitungan troughput untuk produk PT. Central ProteinaPrima dengan kode produk 9001. Dari lampiran 14 penerimaan per hari rata dan lampiran 14 pengiriman per hari rata-rata untuk produk 9001 adalah :

Perhitungan troughput untuk tiap jenis produk dapat dilihat pada tabel dibawah ini.

Tabel 3. Toughput Tiap Jenis Produk

3.3.1

. Penempatan Produk (Assignment)

Langkah-langkah yang digunakan dalam penempatan produk yaitu sebagai berikut :

1. Perangkingan produk berdasarkan perbandingan

troughput (Tj) dan storage (Sj) Pada tabel 2

kebutuhan blok (Sj) setiap produk dan table 3, jumlah aktivitas storage/retrieval rata-rata per hari (Tj) untuk tiap produk. Maka perbandingan antara troughput (Tj) dan storage (Sj) untuk tiap produk dapat dihitung. Produk-produk yang digabungkan dalam satu blok, perhitungan

troughput-nya akan dijumlahkan kemudian

dibandingkan dengan storage-nya.

Sebagai contoh untuk kode 9001 ditempatkan pada satu blok. Maka perhitungan troughput (Tj) dan storage (Sj) adalah sebagai berikut :

Perbandingan troughput dan storage untuk tiap produk dapat dilihat pada tabel 4

2. Perhitungan jarak perjalanan (distance traveled) antara tiap blok penyimpanan dengan pintu muat.

Jarak perjalanan (distance traveled) merupakan jarak yang harus ditempuh material handling menuju blok yang ada dengan pintu muat sebagai titi awal perjalanannya. Jarak perjalanan antara tiap blok dengan pintu muat diukur dengan menggunakan metode rectilinier

distance, dimana jarak diukur sepanjang

lintasan mengunakan garis tegak lurus (orthogonal) satu dengan yang lainny.

Tabel 4. Perbandingan Troughput dan Storage Tiap Produk

Jumlah blok yang ada adalah 43 blok. Tiap blok akan dihitung jarak perjalanannya menggunakan garis tegak lurus terhadap pintu muat. Salah satu pertimbangan dalam menghitung jarak adalah lebarnya gang pada gudang produk. Lebarnya gang dapat dihitung dengan menghitung

5

panjang diagonal dari material handling yang dipakai dalampenyimpanan/mengambil produk. Material handling yang digunakan PT. Central Proteinaprima

Cabang Medan-Tanjung Morawa adalah forklift dengan panjang diagonalnya adalah :

Diagonal forklift = Diagonal forklift =

Diagonal forklift = = 3,42 m

Sebagai contoh untuk blok 1 jarak perjalana adalah :

dij = | xi – xj | + | yi – yj |

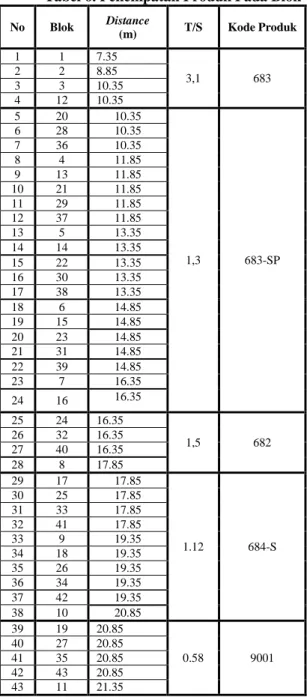

= 7.35 Jarak perjalanan sesudah perancangan tataletak ulang pada gudang produk antara tiap blok dengan pintu muat dapat dilihat pada tabel 5.

Tabel 5. Jarak Perjalanan Antara Tiap Blok Dengan Pintu Muat

Blok Distance (m) Blok Distance (m)

1 7.35 23 14.85 2 8.85 24 16.35 3 10.35 25 17.85 4 11.85 26 19.35 5 13.35 27 20.85 6 14.85 28 11.85 7 16.35 29 13.35 8 17.85 30 13.35 9 19.35 31 14.85 10 20.85 32 16.35 11 22.35 33 17.85 12 10.35 34 19.35 13 11.85 35 20.85 14 13.35 36 10.35 15 14.85 37 11.85 16 16.35 38 13.35 17 17.85 39 14.85 18 19.35 40 16.35 19 20.85 41 17.85 20 10.35 42 19.35 21 11.85 43 20.85 22 13.35

-

-

3. Penempatan produk dengan nilai T/S tertinggi pada blok dengan jarak terkecil. Penempatan produk dilakukan dengan cara menempatkan produk dengan nilai T/S tertinggi pada blok dengan jarak terkecil, lalu produk tertinggi kedua ditempatkan pada blok terkecil kedua, dan seterusnya. Pada tabel 4 dapat dilihat bahwa

produk dengan kode 683 memiliki nilai T/S tertinggi. Maka ditentukan produk dengan kode 683 ditempatkan pada blok yang memiliki jarak paling kecil. Penempatan produk pada blok sekarang dan sesudah perancangan untuk masing-masing dapat dilihat pada tabel 6.

Tabel 6. Penempatan Produk Pada Blok No Blok Distance (m) T/S Kode Produk 1 1 7.35 3,1 683 2 2 8.85 3 3 10.35 4 12 10.35 5 20 10.35 1,3 683-SP 6 28 10.35 7 36 10.35 8 4 11.85 9 13 11.85 10 21 11.85 11 29 11.85 12 37 11.85 13 5 13.35 14 14 13.35 15 22 13.35 16 30 13.35 17 38 13.35 18 6 14.85 19 15 14.85 20 23 14.85 21 31 14.85 22 39 14.85 23 7 16.35 24 16 16.35 25 24 16.35 1,5 682 26 32 16.35 27 40 16.35 28 8 17.85 29 17 17.85 1.12 684-S 30 25 17.85 31 33 17.85 32 41 17.85 33 9 19.35 34 18 19.35 35 26 19.35 36 34 19.35 37 42 19.35 38 10 20.85 39 19 20.85 0.58 9001 40 27 20.85 41 35 20.85 42 43 20.85 43 11 21.35

3.4. Jarak Perjalanan Total (Total Distance

Traveled) Gudang Produk Usulan

Maka jarak perjalanan total (total distance

6

f(x)=(7.35+8.85+10.35+10.35)3.1+(10.35+10.35+10. 35+11.85+11.85+11.85+11.85+11.85+13.35+13 .35+13.35+13.35+13.35+14.85+14.85+14.85+1 4.85+14.85+16.35+16.35)1.3+(16.35+16.35+16 .35+17.85)1.5+(17.85+17.85+17.85+17.85+19. 35+19.35+19.35+19.35+19.35+20.85)11.2+(20. 85+20.85+20.85+20.85+21.35)0.58 f(x) = 27.435+15.405+24.525+19.992+12.093 f(x) = 99.45000 meter / hariJarak perjalanan total (total distance traveled) adalah 99.45000 meter/hari menunjukan total perjalanan yang di perlukan didalam gudang produk PT. Central Proteinaprima Cabang Medan-Tanjung Morawa untuk memasukan dan memindahkan seluruh produk yang ada dalam satu hari.

3.5. Standard Operation Procedure (SOP)

Usulan

Adapun SOP gudang produk gudang produk usulan yang akan diterapkan antara lain sebagai berikut :

1. Produk pertama kali tiba dan terlebih dahulu dikirim diletakan pada area penyimpanan kosong terdekat pada pintu muat.

2. Untuk memudahkan indentifikasi produk digudang produk tidak boleh ada dua jenis produk atau lebih terdapat pada satu area penyimpanan.

3. Satu penyimpanan memuat 12 pallet dengan standard penumpukan produk maksimal 3 tingkat, dimana pada saat penempatan produk diletakan pada blok kosong pada area yang paling dekat pada pintu muat kemudian ditumpuk selanjutnya blok yang lain diisi dengan ketentuan yang sama.

4. Produk yang akan disimpan/diambil hanya dibawa dengan menggunakan forklift.

5. Untuk penyusunan produk yang telah ada digudang produk; produk yang akan disimpan selanjutnya disusun ke blok-blok yang telah ditentukan untuk jenis produk sesuai dengan hasil perancangan usulan, sedangkan untuk prduk yang belum ada disimpan, produk akan disusun keblok kosong yang terdekat kepintu muat sesuai dengan hasil perancangan usulan.

3.6. ANALISA PEMECAHAN MASALAH

3.6.1. Analisis Metode dedicated storage

Dedicate storage bertujuan untuk memudahkan

kerja operator dalam mengangkat produk yang akan disimpan maupun yang akan dikirim karena produk sudah memiliki blok yang tertentu digudang produk. Selain itu, jarak yang akan ditempuh oleh tiap produk sudah dipastikan dan waktu yang diperlukan operator

untuk menyimpan dan mengambil produk akan semakin minimum karena produk sudah tersusu rapi pada bloknya masing-masing.

3.6.2. Hasil Penempatan Produk (Assigment)

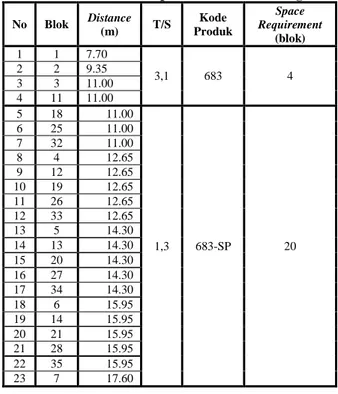

Penempatan produk didasarkan pada perbandingan troughput dan storage (T/S) dengan T/S ditempatkan pada blok dengan jarak antra tiap blok dengan pintu muat terkecil, dan seterusnya. Penempatan tiap produk dapat dilihat pada tabel 8. Dari tabel 8, terlihat bahwa blok yang memiliki jarak tempuh ke pintu muat terkecil adalah blok nomor 1, 2, 3, dan 12. Blok ini ditempatkan produk yang memiliki T/S terbesar (3,1) yaitu kode produk 683. Susunan blok-blok ini dapat diubah selama tetap mengikuti aturan T/S terbesar menempati blok dengan pintu muat terkecil.

3.6.3 Jarak Perjalan Total

Setelah produk-produk ditempatkan pada blok yang tersedia, maka didapat jarak perjalanan total yang diharapakan perharinya yaitu 99.45000 meter / hari meter untuk 43 blok. Jika dibandingkan dengan kondisi digudang produk sebelum perancangan yang memggikuti nilai T/S dan didapat jarak perjalanan total perharinya 105.51200 meter / hari. Namun kondisi gidang produk tidak menentu dikarenakan tidak adanya penentuan tempat yang tetap untuk tiap produk. Besarnya jarak yang akan ditempuh selalu berubah sesuai dengan susunan produk digudang produk yang juga slalu berubah.

Tabel 7. Penempatan Produk sekarng No Blok Distance (m) T/S Kode Produk Space Requirement (blok) 1 1 7.70 3,1 683 4 2 2 9.35 3 3 11.00 4 11 11.00 5 18 11.00 1,3 683-SP 20 6 25 11.00 7 32 11.00 8 4 12.65 9 12 12.65 10 19 12.65 11 26 12.65 12 33 12.65 13 5 14.30 14 13 14.30 15 20 14.30 16 27 14.30 17 34 14.30 18 6 15.95 19 14 15.95 20 21 15.95 21 28 15.95 22 35 15.95 23 7 17.60

7

Tabel 7. Penempatan Produk sekarng(lanjutan) No Blok Distance (m) T/S Kode Produk Space Requirement (blok) 24 15 17.60 1,3 683-SP 20 25 22 17.60 1,5 682 4 26 29 17.60 27 36 17.60 28 39 17.60 29 8 19.25 1.12 684-S 10 30 16 19.25 31 23 19.25 32 30 19.25 33 37 19.25 34 40 19.25 35 9 20.90 36 17 20.90 37 24 20.90 38 31 20.90 39 38 20.90 0.58 9001 4 40 41 20.90 41 10 22.55 42 42 22.55

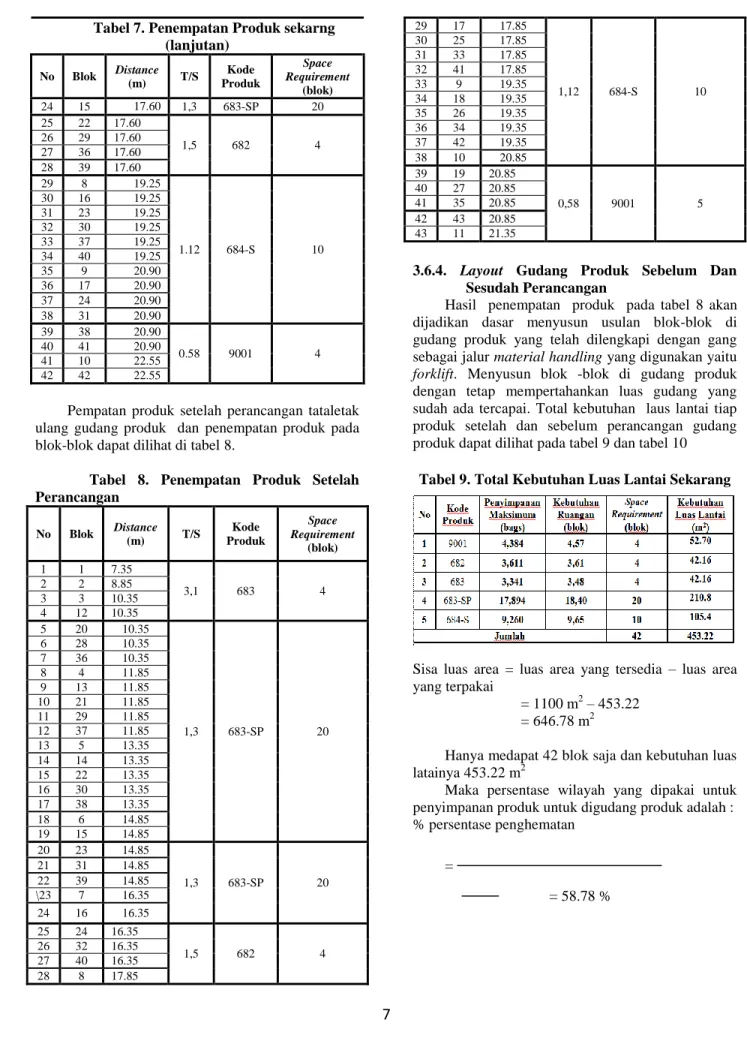

Pempatan produk setelah perancangan tataletak ulang gudang produk dan penempatan produk pada blok-blok dapat dilihat di tabel 8.

Tabel 8. Penempatan Produk Setelah Perancangan No Blok Distance (m) T/S Kode Produk Space Requirement (blok) 1 1 7.35 3,1 683 4 2 2 8.85 3 3 10.35 4 12 10.35 5 20 10.35 1,3 683-SP 20 6 28 10.35 7 36 10.35 8 4 11.85 9 13 11.85 10 21 11.85 11 29 11.85 12 37 11.85 13 5 13.35 14 14 13.35 15 22 13.35 16 30 13.35 17 38 13.35 18 6 14.85 19 15 14.85 20 23 14.85 1,3 683-SP 20 21 31 14.85 22 39 14.85 \23 7 16.35 24 16 16.35 25 24 16.35 1,5 682 4 26 32 16.35 27 40 16.35 28 8 17.85 29 17 17.85 1,12 684-S 10 30 25 17.85 31 33 17.85 32 41 17.85 33 9 19.35 34 18 19.35 35 26 19.35 36 34 19.35 37 42 19.35 38 10 20.85 39 19 20.85 0,58 9001 5 40 27 20.85 41 35 20.85 42 43 20.85 43 11 21.35

3.6.4. Layout Gudang Produk Sebelum Dan Sesudah Perancangan

Hasil penempatan produk pada tabel 8 akan dijadikan dasar menyusun usulan blok-blok di gudang produk yang telah dilengkapi dengan gang sebagai jalur material handling yang digunakan yaitu

forklift. Menyusun blok -blok di gudang produk

dengan tetap mempertahankan luas gudang yang sudah ada tercapai. Total kebutuhan laus lantai tiap produk setelah dan sebelum perancangan gudang produk dapat dilihat pada tabel 9 dan tabel 10

Tabel 9. Total Kebutuhan Luas Lantai Sekarang

Sisa luas area = luas area yang tersedia – luas area yang terpakai

= 1100 m2 – 453.22 = 646.78 m2

Hanya medapat 42 blok saja dan kebutuhan luas latainya 453.22 m2

Maka persentase wilayah yang dipakai untuk penyimpanan produk untuk digudang produk adalah : % persentase penghematan

=

8

Tabel 10. Total Kebutuhan Luas Lantai SekarangTataletak gudang produk usulan terdiri dari 43 blok dan 6 blok yang masih kosong, maka mampu menampung pro duk dengan jumlah 43 blok x 12 pallet x 2 ton =1.032 ton produk.

Sisa luas area = luas area yang tersedia – luas area yang terpakai. = 1100 m2 – 439.89

= 660.11 m2

Maka persentase wilayah yang dipakai untuk penyimpanan produk untuk digudang produk adalah : % persentase penghematan = = 60.01 %

4. Penutup

4.1. Kesimpulan

Setelah dilakukan pengumpulan dan pengolahan data dengan metode Dedicated storage pada gudang produk di PT. Central Proteinaprima Cabang Medan-Tanjung Morawa, maka dapat ditarik beberapa kesimpulan antara lain sebagai berikut :

1. Jumlah blok pada gudang produk jadi PT. Central Proteinaprima Cabang Medan-Tanjung Morawa, 49 blok dengan 43 blok yang telah ditempati produk dan 6 blok masih kosong, dan memilik persentase yang dipakai untuk menyimpan produk digudang produk adalah 60.01 %

2. Area penyimpanan didalam blok-blok dengan ukuran 6,6 m x 1,55 m terdiri dari 12 pallet yang disusun 3 tingkat.

3. Kebutuhan ruang untuk pergerakan forklift dan lebar gang produk 3.42 m

4. Penurunan jarak tempuh forklift perharinya sebesar 6.062 m atau 99.45000 dari 105.51200 m jarak tempuh forklift per hari pada gudang produk sebelum perubahan. 5. Jarak perjalanan minimum yang diperoleh

pada penelitian ini adalah 99.45000 meter / harinya.

6. Dalam penerapan Standard Operation Procedure (SOP) digunakan kartu gudang

untuk mempermudah proses penempatan produk pada area-area kosong yang terdekat dengan pintu muat dan juga memberikan informasi yang memudahkan proses bongkar muat dan pengecekan produk.

4.2.

Saran

1. Data yang ada dalam perusahan perlu dibuat

report atau summary sehingga lebih mudah

dibaca.

2. Meyusun ulang terhadap tata letak blok-blok penyimpanan produk perlu dilakukan kembali jika terdapat penambahan atau perubahan jenis produk yang diproduksi. 3. Perusahaan dapat mengaplikasikan

penelitian ini pada gudang produk jadinya atau gudang lainya yang ada diperusahaan ini jika ingin melakukan pengaturan ulang.

5. DAFTAR PUSTAKA

Abdullah, Fikrie. Skripsi “Usulan Perbaikan Tataletak Gudang Produk Jadi Dengan Menggunakan Metode Dedicated Storage. Sumatra Utara (2009)

Lubis, Zuhri. Skripsi “Rancangan Perbaikan Tataletak Gudang Produk Jadi Dengan Metode Shared Storage. Sumatra Utara (2006).

Hari Purnomo, Perencanaan dan Perancangan

Fasilitas, Edisi Pertama, Penerbit Graha

Ilmu, Yogyakarta, 2004.

PT. Central Proteinaprima Tbk. Manual Book Proses

Produksi. Medan-Tanjung

Morawa.

PT. Central Proteinaprima Tbk. Manual Book

History Beginning Stock, Production / Receipt From Cpp, Sales. Medan-Tanjung