ANALISA TEGANGAN SISA ALUMINIUM TIPE 5083 PADA HASIL PENGELASAN

GMAW DENGAN PERLAKUAN PANAS

Bakhtiar (1), Murdjito(2), Gatot Dwi Winarto(3)

(1)

Mahasiswa Teknik Kelautan

(2),(3)

Staf Pengajar Teknik Kelautan

ABSTRAK

Aluminium 5083 banyak digunakan untuk pembuatan kapal kecil, seperti kapal patroli atau kapal perang. Pengelasan Gas Metal Arc Welding (GMAW) merupakan las yang paling umum digunakan dalam struktur kapal. Pada saat fabrikasi, pengelasan yang terjadi akan menimbulkan tegangan sisa (residual stress). Perlakuan panas (annealing) dapat menurunkan nilai tegangan sisa hasil dari proses pengelasan sebelumnya. Perlakuan panas dilakukan pada hasil pengelasan aluminium 5083 dengan dimensi 300 mm x 150 mm x 12 mm dengan proses pengelasan GMAW. Variasi perlakuan panas dalam proses annealing ini dilakukan pada suhu 300 0C dan

holding time 1jam, 2jam, dan 3jam. Perubahan mikrostruktur diamati dilaboratorium sedangkan perhitungan

tegangan sisa menggunakan metode elemen hingga. Pada hasil akhir penelitian didapatkan penurunan nilai tegangan sisa sebesar 54.86% pada perlakuan panas 300 oC dengan holding time tiga jam, 36.05% pada perlakuan panas 300 oC dengan holding time dua jam, 17.87% pada perlakuan panas 300 oC dengan holding

time satu jam. Nilai terkecil pengujian tarik sebesar 275N/mm2 dan putus di daerah weld metal, dengan batas

minimal 261.25/mm2. Pengujian mikrostruktur mendapatkan ukuran butiran grain sebesar 7.283 ASTM. Persentase kandungan struktur butiran Al 76.21% dan Mg5Al8 23.79% didaerah weld metal pada pada perlakuan

panas 300 oC dengan proses holding time tiga jam dan Ultimate Streses 262.84 Mpa.

Kata kunci : GMAW, Aluminium 5083, mikrostruktur, Perlakuan panas, Tegangan sisa.

1. PENDAHULUAN

Banyak kebutuhan akan armada kapal. Salah satu tolak ukur dalam perkembangan kapal di Indonesia dimulai dari skala kecil sampai dengan skala besar, yang digunakan untuk pembangunan kapal baru yang cukup banyak.

Proses pengelasan adalah hal yang umum digunakan pada industry maritim. Pada struktur bangunan laut (offshore structures), baik struktur terpancang (fixed structure) maupun struktur terapung (floating structure) dan struktur kapal (ship structures) dalam setiap tahap pengerjaannya selalu terdapat proses pengelasan. Pengelasan

merupakan proses penyambungan antara dua bagian logam atau lebih dengan menggunakan energi panas. Karena proses ini maka didaerah sekitar lasan mengalami siklus termal cepat yang menyebabkan terjadinya perubahan-perubahan metalurgi yang rumit, deformasi dan tegangan-tegangan termal. Selama pengelasan, daerah di bawah logam las akan mengalami pemuaian, sedangkan daerah dibawahnya mencoba menahannya. Bagian yang memuai itu akan mengalami tegangan tekan sedangkan daerah dibawahnya melawan dengan tegangan tarik. Sebaliknya, selama proses pendinginan, daerah dibawah logam las mengalami tegangan tarik dan

daerah d Tegangan Daerah l lasan, da (heat affe terpengar dari loga dan kem logam da yang sela termal pe induk ada suhu pen perubaha termal ad daerah la daerah te las sang Karena it untuk m tersebut. pendingin panas. D bagaiman terhadap sisa dari metode G 2. DASA 2.1. Alum Aluminiu dikenal s ketahanan beberapa dari baja sifatnya i sebagai s beban ata dibawahnya m n yang demik asan terdiri d aerah pengaru fected zone) d ruh proses la am yang pada mudian memb asar yang ber ama proses p emanasan dan alah bagian lo ngelasan tida an-perubahan dalah proses p asan. Lamany emperatur tert gat mempeng tu banyak se menentukan la Salah satu ca nan tersebut Dalam tugas nakah penga perubahan s hasil penge GMAW AR TEORI minium.

um, logam yan sebagai logam n korosi tingg cairan kimia a atau temb itu, paduan a truktur suatu au beratnya. melawannya d kian ini disebu dari tiga bagi uh panas ata dan logam in as. Logam las a waktu peng beku. Daerah rsebelahan de pengelasan m n pendinginan ogam dasar di ak menyebab struktur dan emanasan dan ya pendingina tentu dari sua garuhi kualit kali usaha-us amanya wak ara untuk men

adalah den s akhir ini aruh dari pe struktur mikro elasan dengan ng memiliki r m yang ringan gi terhadap uda a. Massa jenis baga. Karena aluminium ban konstruksi un dengan tekana ut tegangan si

ian yaitu loga au daerah HA nduk yang tid

s adalah bagi gelasan menc h HAZ adal engan logam engalami sikl n cepat. Loga mana panas d bkan terjadin n sifat. Sikl n pendinginan an dalam sua atu siklus term tas sambunga saha pendekat ktu pendingin ngendalikan la ngan perlaku i akan dilih erlakuan pan o dan tegang n menggunak rumus kimia n dan memil ara , air, oli, d snya sekitar 1 a keistimewa nyak digunak ntuk menguran an. sa. am AZ dak ian cair lah las lus am dan nya lus n di atu mal an. tan nan aju uan hat nas gan kan Al liki dan 1/3 aan kan ngi A rin te ya da da Pa tig kl be da ca ya (3 (6 2. N in di ya at te 20 A m ga sa Aluminium dan ngan yang m erhadap koros ang cukup ba alam bidang k an alat – alat p aduan alumin ga cara, yait lasifikasi pa erdasarkan p apat dan tida ara ketiga yan aitu: Al mur 3xxx), Al-Si 6xxx), dan

Al-.2. Gas Metal

Nama lain dari net gas (MIG

igunakan tida ang terus-men tmosphere me ersebut,seperti 007). Gas pel Argon, helium memantapkan as O2 antara ampai 20% (W Gbr. 1 Pe n paduan alum mempunyai k si dan merup aik. Logam i kimia, listrik, penyimpanan. nium dapat tu berdasarka aduan cor erlakuan pan ak dapat dipe ng berdaskan rni (1xxx), A (4xxx), Al-M -Zn (7xxx). l Arc Welding i proses penge G) dimana k ak terbungku nerus. Daerah lalui gas yang terlihat pada lindung yang atau campura busur kadang 2 sampai 5 Wiryosumarto, engelasan GM minium termas kekuatan ting pakan konduk ini dipakai se bangunan, tr diklasifikasik an pembuatan dan paduan nas dengan k erlaku – pana unsur – unsu Al-Cu (2xxx Mg (5xxx), g (GMAW)

elasan ini ada kawat elektro us dan sifat h lasan terlin g dihasilkan da a gambar 2.4. digunakan a an dari keduan g-kadang dita % atau CO2 , 1996). MAW atau M suk logam ggi, tahan ktor listrik ecara luas ransportasi kan dalam n, dengan n tempa, klasifikasi askan dan ur paduan x), Al-Mn Al-Mg-Si alah metal oda yang suplainya ndung dari

ari alat las (Genculu, adalah gas nya. Untuk ambahkan antara 5 MIG

2.3. Heat Dalam pe dan logam Energi ya berasal tergantun pengelasa listrik ya panas in paramete pengelasa pengelasa karena pr akan tetap Kualitas panas yan tegangan antara ke pengelesa Persamaa berikut; H 2.4. Tega Dalam p menerima proses b distribusi maka pad termal. berubah pengemb tegangan pengelasa yaitu : te bebas dan luar (Wi sisa ini d daerah C t Input engelasan, un m pengisi dip ang dihasilkan dari bermac ng pada pr an busur listri ang diubah m ni sebenarn r arus las, t an. Paramete an ikut memp roses pemana pi bergerak de hasil pengela ng berarti dip dan kecepa etiga paramet an yang dik an heat inpu HI = Teg. La Kec. angan Sisa proses peng a panas peng erjalan suhun i suhu tidak m da bagian yan Sedangkan b sehingga angan. Hal sisa. Tegang an ini dapat d egangan sisa p n tegangan si iryosumarto, dapat dilihat C mengemban ntuk mencairk perlukan ener n dalam ope cam-macam roses pengel

ik, sumber ene menjadi energ nya hasil k tegangan las, er ketiga y pengaruhi en asannya tidak engan kecepat asan dipengar pengaruhi jug atan pengela ter itu meng kenal denga ut dapat ditu as x Arus Las . Pengelasan glesan, bagia gelasan setem nya berubah merata. Karena g dilas terjadi bagian yang terbentuk inilah yang gan sisa yang

dibagi dalam pada bagian k sa oleh adany 1996). Terja dalam gamba ng pada wak

kan logam ind rgi yang cuku erasi pengelas sumber ya lasannya. Pa ergi berasal d i panas. Ener kolaborasi d dan kecepat yaitu kecepat ergi pengelas k diam ditemp tan tertentu. ruhi oleh ener ga oleh arus l san. Hubung ghasilkan ener an heat inp uliskan sebag an yang di mpat dan selam

terus sehing a panas terseb i pengembang g dingin tid penghalang g menimbulk g terjadi kare dua kelompo konstruksi ya ya halangan d adinya tegang ar 2.3. di ma ktu pengelasa duk up. san ang ada dari rgi dari tan tan san pat rgi as, gan rgi put. gai las ma gga but, gan dak gan kan ena ok, ang dari gan ana an. Pe se pa da pa se el pr Pe pa di 2. H un m lo pe H pe se pe ha da pr di pr se m engembangan ehingga pada ada daerah A aerah A luasn ada daerah C edangkan pada lastis. Pada w roses pending enyusutan ini ada daerah C iimbangi oleh Gbr. 2 P .5. Heat Trea Heat treatmen ntuk mengub material. Aplik ogam. Perlaku embuatan ber Heat treatme endinginan un eperti pengera erlakuan pa ardening, pre an quenching. roses di mana ilakukan untu roperti mater ering terjadi manufaktur lai n pada C dit daerah C terj A terjadi tegan

nya jauh lebi akan terjadi p a daerah A te waktu pengela ginan di man i ditahan oleh C akan terjad tegangan teka Pembentukan atment nt adalah me

bah sifat fis kasi yang pali uan panas ju rbagai materi

ent melibatk

ntuk mencapa asan atau pelu anas melipu ecipitation str . Heat treatme a pemanasan uk tujuan kh rial, pemana secara keb in seperti pem tahan oleh d adi tegangan ngan tarik. T ih besar dari perubahan ben erjadi perubah asan selesai, na bagian C m h daerah A, k di tegangan t an pada daera n tegangan si etode yang d sik dan kim ing umum ad uga digunak lainnya, sep kan pemanas ai hasil yang d unakan materia uti, annealin rengthening, T

ent hanya berl dan pendingi husus untuk m asan dan pe etulan selam mbentukan p daerah A, tekan dan Tetapi bila C, maka ntuk tetap, han bentuk terjadilah menyusut. karena itu tarik yang ah A. isa digunakan mia suatu dalah pada an dalam perti kaca. san atau diinginkan al. Teknik ng, case Tempering laku untuk inan yang mengubah endinginan ma proses panas atau

mengelas. Berikut ini adalah berbagai jenis teknik perlakuan panas yang sering dilakukan:

1. Annealing

Anealling adalah suatu teknik yang digunakan

untuk tegangan dalam logam. Anealling biasanya menghasilkan material yang lebih ulet dan lunak. Ketika material yang diberi perlakuan annealing didinginkan di dalam furnace, hal ini disebut dengan annealing penuh. Apabila material yang diberi perlakuan annealing didinginkan di udara bebas, hal ini disebut normalizing heat treatment. Selama annealing, butiran butiran yang kecil terekristalisasi untuk membentuk butiran yang berukuran lebih besar.

2. Case hardening

Case hardening adalah sebuah proses di mana

sebuah elemen paduan, paling sering karbon atau nitrogen, berdifusi ke permukaan logam monolitik. Hal ini akan menghasilkan interstitial solid solution yang lebih keras daripada logam dasarnya, hal ini akan meningkatkan ketahanan tanpa mengorbankan ketangguhan.

3. Precipitation strenghtening

Beberapa logam diklasifikasikan sebagai logam dengan pengerasan presipitasi. Ketika logam dengan pengerasan presipitasi diberi perlakuan

quenching, semua elemen paduannya akan

terperangkap dalam campuran dan menghasilkan logam yang lunak. Penuaan sebuah material

"solutionized" akan memungkinkan unsur-unsur

paduan untuk menyebar melalui mikrostruktur dan membentuk partikel intermetalik. Partikel intermetalik ini akan bernukleasi dan keluar dari solusi dan bertindak sebagai fase penguat, sehingga meningkatkan kekuatan paduan.

4. Quenching

Dalam pengkerasan dengan quenching, sebuah logam (biasanya baja atau besi cor) harus dipanaskan ke dalam fase austenitik dan kemudian segera didinginkan. Tergantung pada paduan dan

pertimbangan lain, pendinginan dapat dilakukan dengan udara paksa atau gas lain (seperti nitrogen), minyak, polimer yang dilarutkan dalam air, atau air garam. Setelah menjadi didinginkan dengan cepat, sebagian dari austenit (tergantung pada komposisi paduan) akan berubah menjadi martensit yang keras getas. Kekerasan dari metal yang diquenching tergantung pada komposisi kimia dan metode pendinginan. Pendinginan baja tertentu apabila terlalu cepat dapat mengakibatkan retak, dan itu sebabnya baja kekuatan tinggi seperti AISI 4.140 harus didinginkan dalam minyak. Namun, logam austenistik seperti stainless steel (304, 316), dan tembaga, menghasilkan efek yang berlawanan ketika diquenching, material tersebut harus

diannealing untuk menjadi tahan korosi.

2.6 Uji Tarik

Uji tarik adalah salah satu uji stress-strain mekanik yang bertujuan untuk mengetahui kekuatan bahan terhadap gaya tarik. Pengujian tarik untuk mengetahui berapa besar nilai kekuatannya dan dimanakah letak putusnya suatu sambungan las. Pembebanan tarik adalah pembebanan yang diberikan pada benda dengan memberikan gaya tarik pada arah yang berlawanan arah pada salah satu ujung benda. Penarikan gaya terhadap beban akan mengakibatkan terjadinya perubahan bentuk (deformasi) bahan tersebut. Proses terjadinya deformasi pada bahan uji adalah proses pergeseran butiran kristal logam yang mengakibatkan lemahnya gaya elektromagnetik setiap atom logam hingga terlepas ikatan tersebut oleh penarikan gaya maksimum. Pada pengujian tarik beban diberikan secara kontinu dan pelan-pelan bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-regangan.

Gbr. 3 Grafik Uji Tarik 2.7 Struktur Mikro Aluminium

Struktur mikro adalah bahan dalam orde kecil (mikro). Adapun manfaat dari pengamatan struktur mikro sendiri adalah:

1. Untuk mempelajari hubungan antara sifat-sifat bahan dengan struktur dan cacat pada bahan.

2. Untuk memperkirakan sifat bahan jika hubungan tersebut sudah diketahui.

Ada beberapa alat yang digunakan untuk mengamati struktur mikro ini, yaitu: mikroskop cahaya, mikroskop elektron, mikroskop field-on, mikroskop field emission, dan mikroskop sinar-X. Hasil dari pengamatan struktur mikro ini akan diperlihatkan berbagai fase untuk diidentifikasi. Penyebaran dan bentuk fase dapat dipelajari dan jika sifat-sifatnya diketahui dapat digunakan untuk mengetahui informasi-informasi tentang sifat-sifat spesimen. Namun pada saat ini akan dilakukan pengamatan struktur mikro pada suatu specimen. Pada pengamatan struktur mikro umumnya yang diamati adalah ukuran butiran, bentuk butiran dan larutan padat yang terbentuk, semakin halus dan kecil bentuk butiran, kekuatan mekanis akan bertambah baik. Larutan padat yang tersebar merata, maka kekuatan tariknya akan bertambah baik pula.

Gbr. 4 Struktur mikro AA5083 2.8. Metode Elemen Hingga

Metode elemen hingga adalah prosedur numerik untuk memecahkan masalah mekanika kontinum. Pada dasarnya elemen hingga merupakan bagian – bagian kecil dari struktur yang aktual akan tetapi dalam pembentukan elemen – elemen tersebut harus memperhatikan nodal forces sehingga didapatkan berbagai ragam deformasi elemen. Keunggulan dari metode elemen hingga adalah jaringan elemen – elemen yang terbentuk sangat dekat dengan struktur aktual yang akan dikaji. Disamping keunggulan metode elemen hingga juga memiliki kelemahan yaitu hasil dari analisa yang ada berupa numerik bukan suatu persamaan bentuk tertutup yang dapat dipakai dalam memecahkan berbagai kasus.

Penentuan tegangan dengan metode elemen hingga didasarkan pada perhitungan regangan pada komponen yang diperoleh dari hasil penggabungan dari regangan tiap elemen. Untuk menyelesaikan distribusi regangan dalam komponen digunakan perumusan dan model matematik distribusi regangan dengan menggunakan prinsip energi potensial minimum pada elemen.

Untuk menghitung besarnya tegangan sisa yang dihasilkan dalam proses pengelasan, dapat menggunakan program ANSYS Multiphysic. Pada program ini diawali dengan pembuatan model. Setelah pemodelan selesai, maka tahap selanjutnya adalah proses pembebanan. Jenis pembebanan yang

digunakan adalah beban thermal. Dari pembebanan tersebut, nantinya akan didapatkan hasil berupa distribusi panas, tegangan sisa.

3. PENGERJAAN 3.1. Pembuatan Spesimen

Spesimen yang digunakan adalah aluminium 5083 yang memiliki ketebalan 12 mm. Sedangkan jenis bevel yang digunakan adalah single V groove. Jumlah spesimen yang dibuat sebanyak empat buah. Peralatan yang diperlukan untuk pembuatan spesimen ini adalah gerinda, meja kerja, penjepit benda kerja dan meteran.

3.2. Proses pengelasan GMAW

Pengelasan kali ini menggunakan las jenis GMAW dengan gas pelindung yang digunakan adalah jenis gas Argon dan menggunakan jenis elektroda ER5356 diameter 1.2 mm. Parameter yang digunakan V = 21 Volt, I = 127 A.

Gbr 5. Proses Pengelasan

Proses pengelasan diawali dengan pembuatan tack weld pada ujung – ujung material sebagai penyambung material agar tidak bergeser saat dilakukan pengelasan full length seperti terlihat pada gambar 3.3. Setelah pengelasan full length selesai, dilakukan pengukuran suhu hasil lasan

Gbr 6. Pengukuran suhu 3.4. Perlakuan Panas

Setelah proses pengelasan spesimen akan diperlakupanaskan pada suhu 300 oC dengan holding time yang bervariasi, 1 jam, 2 jam, dan 3 jam. Setelah selesai dilakukan pendinginan sampai suhu kamar.

Gbr 7. Oven

3.4. Uji metallographic

Pada tahap analisa metallographic, langkah yang harus dilakukan adalah :

1. Cutting : pemotongan sampel spesimen dengan ukuran 60 mm x 10 mm x 12 mm. 2. Grinding : meratakan dan menghaluskan

permukaan sampel dengan cara menggosokkan pada kertas amplas.

3. Polishing : bertujuan untuk mendapatkan permukaan sampel yang mengkilat seperti cermin dengan cara menggosokkan pada kain halus yang sebelumnya sudah ditaburi polishing powder.

4. Etching : dengan cara mencelupkan pada larutan kimia (1mL HF, 200mL H2O)

selama beberapa detik.

5. Melakukan pengamatan menggunakan mikroskop electron dengan pembesaran 200x

3.5. Analisa tegangan sisa

Ada beberapa langkah untuk melakukan analisa tegangan sisa pada program ANSYS, yaitu :

• Pembuatan model

• Memasukkan material properties (poisson ratio, yield strenght, modulus Young, densitas, thermal conductivity, dll)

• Meshing

• Pembebanan thermal (transient) yang menghasilkan output thermal stress

• Output akhir yang diperoleh adalah residual stress dan distorsion

Gambar 3.6. Pemodelan spesimen.

4. HASIL dan PEMBAHASAN

Dari percobaan yang sudah dilakukan, didapatkan beberapa hasil pada tabel di bawah ini.

Uji Tarik:

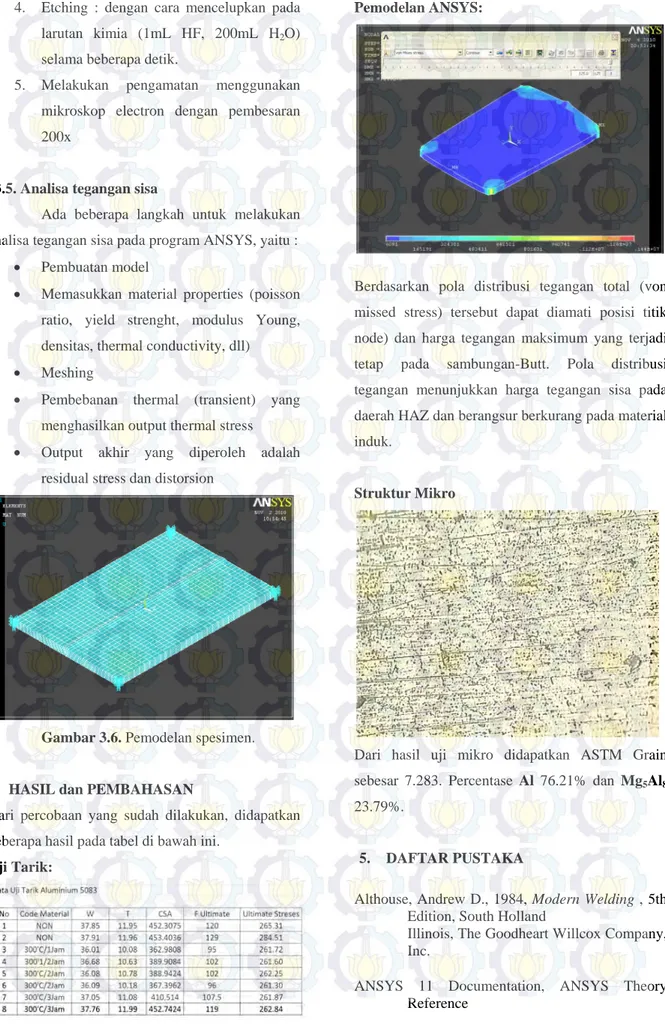

Pemodelan ANSYS:

Berdasarkan pola distribusi tegangan total (von missed stress) tersebut dapat diamati posisi titik node) dan harga tegangan maksimum yang terjadi tetap pada sambungan-Butt. Pola distribusi tegangan menunjukkan harga tegangan sisa pada daerah HAZ dan berangsur berkurang pada material induk.

Struktur Mikro

Dari hasil uji mikro didapatkan ASTM Grain sebesar 7.283. Percentase Al 76.21% dan Mg5Al8

23.79%.

5. DAFTAR PUSTAKA

Althouse, Andrew D., 1984, Modern Welding , 5th Edition, South Holland

Illinois, The Goodheart Willcox Company, Inc.

ANSYS 11 Documentation, ANSYS Theory Reference

Anam, 2008. “ Analisa Perilaku Tegangan Sisa Dan Sudut Distorsi Pada Sambungan Fillet Dengan Variasi Tebal Pelat Menggunakan Metode Elemen Hingga”. ITS

ASME. 2001. American Society of Mechanical

Engineers Section IX. USA,

The American Society of Mechanical Engineers

ASTM, 2003, Annual book of ASTM standart vol

03.1 01, Philadhelphia,

ASTM publishing

Bandriyana, 2006. “Perhitungan Distribusi Tegangan Sisa dalam Pengelasan Sambungan–T Pada System Pemipaan”. Prosiding Semiloka Teknologi Simulasi dan Komputasi serta Aplikasi 2006. Bradley, GR., James, MN. 2000. “Geometry and

Microstructure of Metal Inert Gas and Friction Stir Welded Aluminium Alloy 5383-H321”.

Genculu, Semih. 2007. Structural Steel Welding. Dakota : PDH Center.

Hastuti, Farida Tri. 2010. “0analisa Pengaruh Pengelasan Fcaw Pada Sambungan Material Grade A Dengan Material Grade Dh 36”.

Perdana Putra, Yudhistira. 2005. “Analisa

Tegangan Sisa dan Distorsi pada Penngelasan Fillet T-Joint denngan Metode Elemen Hingga”. Tugas Akhir.

Jurusan Teknik Material & Metalurgi. Fakultas Teknologi Industri. ITS. Surabaya.

Pilipenko, A. 2001. Computer simulation of

residual stress and distortion of thick plates in multi-electrode submerged arc welding_their mitigation techniques.

Thesis. Department of Machine Design and Materials Technology Norwegian University of Science and Technology N-7491 Trondheim. Norway.

Suherman. “Ilmu Bahan I”. Diktat Jurusan Teknik Masin Fakultas Industri. ITS

Sunaryo, Hery. 2007. Teknik Pengelasan Kapal. Jilid I. Direktorat Pembinaan Sekolah Menengah Kejuruan.

Wiryosumarto, Harsono dan Toshie Okumura. 1994. Teknologi Pengelasan Logam. PT.Pradnya Paramita: Jakarta.