BAB I

PENDAHULUAN

1.1. Latar BelakangKerja Praktek (KP) merupakan suatu bentuk kegiatan yang dilaksanakan dalam rangka merelevankan antara kurikulum dengan penerapannya dalam pembangunan, dimana mahasiswa dapat terjun langsung melihat, mempelajari, mengidentifikasi dan menangani masalah-masalah yang dihadapi dalam pembangunan dengan menerapkan konsep ilmu yang telah dipelajari di perguruan tinggi. Kegiatan ini akan membuka wawasan mahasiswa berfikir tentang permasalahan-permasalahan yang timbul di industri atau instansi dan cara mengatasinya.

Perguruan tinggi sebagai salah satu lingkungan pendidikan diharapkan dapat menciptakan sumber daya manusia yang berkualitas untuk menghadapi perkembangan teknologi saat ini dan akan datang. Kualitas output perguruan tinggi tersebut yaitu dinilai dari penguasaan bidang ilmu yang ditekuninya baik itu teori maupun prakteknya. Hal ini diharapkan agar mahasiswa mampu mengaplikasikan apa yang mereka pelajari dalam kehidupan bermasyarakat. Berdasarkan hal tersebut maka pada perguruan tinggi harus menerapkan materi pembelajaran pada kurikulum dengan metode teori maupun praktek. Sebagai salah satu perguruan tinggi yang keluarannya harus memiliki keterampilan praktek pada bidangnya maka Universitas Hasanuddin lebih menerapkan metode kerja praktek pada kurikulumnya.

Sehubungan dengan kurikulum tersebut maka kami selaku mahasiswa semester V Jurusan Teknik Elektro Universitas Hasanuddin melakukan kerja praktek pada perusahaan atau instansi dalam rangka menambah ilmu dan wawasan mahasiswa sesuai bidang keahlian masing-masing. Adapun instansi yang dipilih yaitu PT. PLN (Persero) Wilayah VIII Sektor Tello.

1.2. Defenisi Kerja Praktek

Kerja praktek adalah program magang mahasiwa pada institusi yang bergerak dibidang ilmu pengetahuan tertentu atau bidang lain yang relevan dengan ilmu pengetahuan tersebut. Kerja praktek merupakan salah satu persyaratan wajib yang diikuti oleh setiap mahasiswa sebelum memperoleh gelar kesarjanaannya. Kerja praktek memiliki bobot sks dan minimal waktu pelaksanaan yang berbeda-beda tergantung pada kebijakan kurikulum

1.3. Tujuan Kerja Praktek (KP) 1.1.1. Tujuan Umum

Tujuan umum dari kerja praktek ini kami lakukan adalah untuk mengadakan perpaduan antara ilmu yang telah kami dapatkan di bangku perkuliahan dengan kejadian-kejadian di lapangan sebagai objek penerapan teori. Di samping itu merupakan suatu persyaratan untuk memenuhi kurikulum pada Jurusan Teknik Elektro Universitas Hasanuddin Makassar. 1.1.2. Tujuan Khusus

Adapun tujuan khusus dari kerja praktek ini adalah :

a. Mengetahui dasar kerja dari unit pembangkit listrik tenaga diesel khususnya pada PT. PLN (Persero) Wilayah VIII Sektor Tello.

b. Mengetahui sistem pemeliharaan unit pembangkit listrik tenaga diesel khususnya pada PLTD PT. PLN (Persero) Wilayah VIII Sektor Tello.

1.1.3. Batasan Masalah

Adapun batasan masalah yang perlu diketahui pada mesin pembangkit listrik tenaga diesel pada PLN unit pembangkit I Tello sebagai berikut :

a. Sistem perawatan dan pemeliharaan mesin diesel khususnya pada PLTD PT. PLN (Persero) Wilayah VIII Sektor Tello.

b. Tinjauan umum purifier lube oil untuk mesin pembangkit diesel khususnya pada PLTD PT. PLN (Persero) Wilayah VIII Sektor Tello. I.4. Manfaat Kerja Praktek Bagi Institusi Tempat Kerja Praktek

a. Institusi dapat memanfaatkan mahasiswa Kerja Praktek dalam membantu menyelesaikan tugas-tugas di unit kerja.

b. Institusi mendapat alternatif calon karyawan yang telah dikenal mutu dan kredibilitasnya.

c. Menciptakan kerjasama yang baik antara Jurusan Elektro Fakultas Teknik UNHAS dan PT. PLN (Persero) Wilayah VIII.

I.5. Waktu danTempat Kerja Praktek

Tempat pelaksanaan kerja praktek pada PT. PLN (PERSERO) wilayah SULSELRABAR Sektor Tello unit PLTD. Waktu pelaksanaan kerja praktek dari tanggal 12 Januari – 12 Februari 2015.

I.6. Metode Pelaksanaan

Dalam mendapatkan data guna penyusunan laporan Kerja Praktek di PT. PLN (PERSERO) wilayah SULSELRABAR Sektor Tello unit PLTD kami menggunakan metode penulisan sebagai berikut:

1. Pengamatan di Lapangan.

Pengamatan dimaksudkan untuk memperoleh data-data aktual yang merupakan gambaran nyata yang terjadi pada PT. PLN Sektor Tello dengan jalan:

1.a. Observasi, yaitu melakukan pengamatan secara langsung jalannya proses yang menjadi tinjauan umum penulis.

1.b. Wawancara, yaitu untuk mendapatkan data yang diperlukan dengan melakukan wawancara langsung dengan narasumber dalam hal ini karyawan perusahaan yang memberikan penjelasan dan data yang berhubungan dengan objek penulisan dalam laporan ini.

2. Penelitian Kepustakaan

Penelitian kepustakaan ini merupakan penelitian untuk landasan teori dari laporan ini dengan jalan membaca berbagai macam literatur baik yang bersumber dari buku-buku ilmiah milik pribadi maupun yang bersumber dari arsip kepustakaan milik perusahaan serta internet.

BAB II

TINJAUAN UMUM PERUSAHAAN

2.1 Data Singkat PerusahaanPT PLN (PERSERO) WILAYAH SULSELRABAR SEKTOR PEMBANGKITAN TELLO, dengan data sebagai berikut :

Nama : PT PLN (PERSERO)

WILAYAH SULSELRABAR SEKTOR PEMBANGKITAN TELLO

Alamat Kantor : Jl. Urip Sumohardjo KM 7 Tello Baru

Makassar 90233

Dibentuk : Tahun 1971

Bisnis Inti : Pembangkitan Tenaga Listrik

Daya Terpasang : 304.228 kW

Wilayah Usaha : Propinsi Sulawesi Selatan

Sumber Daya Manusia : 111 Orang Pegawai

2.2 Visi dan Misi Perusahaan VISI :

Menjadi Unit Pembangkitan yang handal, efisien dan berwawasan lingkungan.

MISI :

1. Meningkatkan kinerja secara berkelanjutan melalui implementasi tata kelola pembangkitan dengan metoda best practices.

2. Meningkatkan kemampuan Sumber Daya Manusia yang

mempunyai kompetensi teknik dan manajerial yang unggul. 3. Kecelakaan nihil

2.3 Sejarah Singkat Perusahaan

Dalam meningkatkan kebutuhan listrik di Makassar dan sekitarnya, maka pemerintah dalam hal ini PLN membangun Pusat Listrik Tenaga Uap

sebanyak 2 unit (2 x 12,500 MW) yang berlokasi di Tello. Pada tahun 1971 mulai beroperasi dan diresmikan oleh presiden Republik Indonesia Soeharto.

Untuk menunjang kelancaran pasokan listrik, maka pada tahun 1973 dibangun 2 unit mesin Diesel dengan daya terpasang (2 x 2,8 MW) berlokasi di area PLTU Tello. Pada bulan Juni 1976 dibentuk Unit Sektor Tello dengan nama PLN Wilayah VIII Sektor Tello dengan Unit Asuhan PLTD Bontoala

dan GI / Transmisi. Tahun 1976 PLN Wilayah VIII mendapat tambahan 1

Unit Pusat Listrik Tenaga Gas (PLTG) Westcan dengan daya terpasang 14,466 MW

Dengan berkembangnya pembangunan di kota Makassar dan sekitarnya serta sejalan dengan pertumbuhan ekonomi yang meningkat, untuk mengantisipasi hal tersebut, PT. PLN (PERSERO) Wilayah VIII Sektor Tello mendapatkan beberapa pembangkit yaitu :

Tahun 1982 dibangun 2 unit PLTG Alsthom (Alsthom 1 = 21,300, Alsthom 2 = 20,100 MW)

Tahun 1984 dibangun 2 unit PLTD Mitsubishi (2 x 12,600 MW) Tahun 1988 dibangun 2 unit PLTD SWD (2 x 12,396 MW) Tahun 1997 dibangun 2 unit PLTG GE (2 x 33,400 MW)

Untuk menyalurkan energi listrik dari pusat-pusat pembangkit yang berada di daerah kerja PT. PLN Wilayah VIII Sektor Tello kepada pelanggan, serta untuk menunjang / mengantisipasi pertumbuhan beban pada daerah– daerah baru, maka secara bertahap sejak tahun 1969 dibangun transmisi sistem tegangan 30 kV dan Gardu Induk (Tello 30 kV, Bontoala, Kalukuang Sungguminasa, Borongloe, Mandai dan Tonasa I) serta perluasan Gardu Induk Existing.

Selanjutnya dibangun saluran transmisi sistem tegangan 70 kV dan sistem tegangan 150 kV dan Gardu Induk (Pangkep, Tonasa III, Daya, Tello 70 kV, Tello 150 kV, Tallo lama dan Takalar) serta perluasan Gardu Induk existing.Pada bulan Agustus 1997 unit PLTD Bontoala dikeluarkan dari pengusahaan. Pada bulan Februari 1999 PT. PLN Sektor Tello mendapat tambahan unit asuhan PLTD Bulukumba.

Pada bulan Juni 2003 PT. PLN Sektor Tello berubah nama menjadi PT. PLN (PERSERO) UNIT BISNIS SULSELRA UNIT PEMBANGKITAN I dimana Unit PLTD Bulukumba diserahkan pengelolaannya ke UNIT PEMBANGKITAN II dan Unit GI / Transmisi diserahkan pengelolaannya ke PLN UP2B, tetapi mendapat tambahan unit asuhan yaitu PLTD Kendari dan

berubah menjadi PT. PLN (PERSERO) WIL. SULSEL DAN SULTRA SEKTOR TELLO.

Pada bulan Maret tahun 2007, Unit PLTD Kendari dan Unit PLTD Bau-Bau memisahkan diri dari PLN Sektor Tello dan menjadi sektor tersendiri

yaitu Sektor Kendari. Perubahan dilakukan kembali pada bulan November

2010, Unit PLTD Selayar yang semula merupakan Unit dari PLN Sektor Bakaru bergabung menjadi Unit dari PLN Sektor Tello.

Pada bulan Mei 2012 Unit PLTU Barru yang semula merupakan Unit dari PLN Sektor Bakaru bergabung menjadi Unit dari PLN Sektor Tello. Tahun 2013, berdasarkan SK Direksi No. 570 .K/DIR/2012 tanggal 30 November 2012, Sektor Tello berubah menjadi Sektor Pembangkitan Tello dengan struktur organisasi perubahan terlampir. Pada bulan Juli 2014, Unit PLTU Barru dijasa O&M kan ke Indonesia Power.

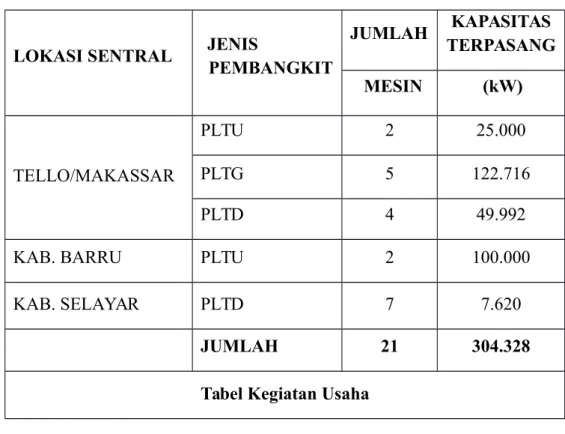

2.4 Kegiatan Usaha

PT PLN (PERSERO) WIL. SULSELRABAR SEKTOR PEMBANGKITAN TELLO memiliki bisnis utama produksi tenaga listrik / pembangkitan tenaga listrik melalui mesin-mesin :

LOKASI SENTRAL JENIS

PEMBANGKIT JUMLAH KAPASITAS TERPASANG MESIN (kW) TELLO/MAKASSAR PLTU 2 25.000 PLTG 5 122.716 PLTD 4 49.992

KAB. BARRU PLTU 2 100.000

KAB. SELAYAR PLTD 7 7.620

JUMLAH 21 304.328

Dengan mesin-mesin pembangkit yang dikelolanya, maka PLN Sektor Pembangkitan Tello sanggup memasok Energi Listrik baik sebagai pemikul beban dasar maupun beban puncak pada sistem kelistrikan Sulawesi Selatan dan Sulawesi Barat. PLN Sektor Pembangkitan Tello telah menggunakan teknologi informasi yang memadukan manajemen pemeliharaan, manajemen material dan bahan bakar, manajemen SDM dan manajemen keuangan sehingga mempercepat pengambilan keputusan.

BAB III

SISTEM PURIFIER

Minyak pelumas pada suatu sistem permesinan berfungsi untuk memperkecil gesekan-gesekan pada permukan komponen-komponen yang bergerak dan bersinggungan. Selain itu minyak pelumas juga berfungsi sebagai fluida pendinginan pada beberapa motor. Karena dalam hal ini motor diesel yang digunakan termasuk dalam jenis motor dengan kapasitas pelumasan yang besar, maka sistem pelumasan untuk bagian-bagian untuk mekanis motor dibantu dengan pompa pelumas. Sistem ini digunakan untuk mendinginkan dan melumasi engine bearing dan mendinginkan piston.

Lubrication oil system didesain untuk menjamin keandalan pelumasan pada over range speed dan selama engine berhenti, dan menjamin perpindahan panas yang berlangsung. Tangka minyak lumas dilengkapi dengan overflow pipe menuju drain tank. Minyak pelumas dihisap dari lube oil sump tank oleh pompa bertipe screw atau setrifugal melalui suction filter dan dialirkan menuju main diesel engine melalui second filter dan lube oil cooler. Temperature oil keluar dari cooler secara otomatis dikontrol pada level konstan yang ditentukan untuk memperoleh viskositas yang sesuai dengan yang diinginkan pada inlet main diesel engine. Kemudian lube oil dialirkan ke main engine bearing dan juga dialirkan kembali ke lube oil sump tank.

Minyak pelumas tidak aus. Namun, kualitas pelumas yang cenderung memburuk dari waktu ke waktu karena kontaminan seperti kotoran, lumpur, logam, dan air. Ada banyak cara untuk menghilangkan kontaminan tersebut, beberapa yang lebih efektif daripada yang lain. Metode umum meliputi; saringan, filtrasi, tangki pengendapan, dan pembersih jenis sentrifugal. Dalam proses pemurnian sentrifugal, ada dua metode yang umum digunakan. Salah satu metode adalah proses pemurnian bets dimana semua minyak akan habiskan dari tangki penyimpanan (sump, settler, dll) oleh pembersih dan disalurkan dibersihkan di reservoir lain. Metode ini biasanya dilakukan pada mesin yang tidak beroperasi.

Metode lainnya adalah proses yang berkesinambungan di mana mesin sentrifugal mengambil sebagian dari minyak dari tangki, membersihkan, dan mendaur ulang kembali ke tangki yang sama. Metode ini dapat digunakan pada peralatan operasi, tetapi tidak secepat atau efisien sebagai proses batch.

Sentrifugal juga dapat digunakan sebagai pemisah atau clarifiers. Separator menggunakan cincin bendungan atau cincin debit dan

menghapus air serta padatan dari minyak yang dimurnikan. Air dibuang dari pembersih. Sebuah clarifier digunakan ketika kontaminan utama adalah sedimen, dan air tidak perlu dihapus dari sistem. Setiap sejumlah debit air yang tidak masuk centrifuge akan tetap dalam mangkuk sampai dibersihkan. Pemurni sentrifugal kadang-kadang dikategorikan sebagai pembersih jenis bowl atau jenis mangkuk sesuai dengan bentuk dan susunan umum centrifuge, dan beberapa pembersih membersihkan dirinya sendiri, sementara yang lain harus dibersihkan secara manual.

3.1.2 Gambar Sistem Purifier Oil (Basic Concept Diagram)

3.2 Sistem Kontrol EPC-41 3.2.1 Mikrokontroler Atmel 8 bit

Unit kontrol EPC-41 digunakan dalam sistem pemisahan untuk kontrol otomatis dari proses pemisahan. Unit ini didasarkan mikroprosesor serta mikrokontroler yang terdiri dari fungsi output untuk mengendalikan peralatan dan fungsi masukan tambahan untuk monitoring dan alarm. EPC-41 diprogram sesuai sistem pemisah dan kondisi operasi yang berbeda. Pemrograman dapat dengan mudah disesuaikan dengan kondisi atau situasi tertentu.

Pengendali mikro adalah sistem mikroprosesor lengkap yang terkandung di dalam sebuah chip. Mikrokontroler berbeda dari mikroprosesor serba guna yang digunakan dalam sebuah PC, karena di dalam sebuah mikrokontroler umumnya juga telah berisi komponen pendukung sistem minimal mikroprosesor, yakni memori dan antarmuka I/O, sedangkan di dalam mikroprosesor umumnya hanya berisi CPU saja.

Sistem komputer dewasa ini paling banyak justru terdapat di dalam peralatan lain, seperti telepon, jam, perangkat rumah tangga, kendaraan, dan bangunan. Sistem embedded biasanya mengandung syarat minimal sebuah sistem mikroprosesor yaitu memori untuk data dan program, serta sistem antarmuka input/output yang sederhana. Antarmuka semacam keyboard, tampilan, disket, atau printer yang umumnya ada pada sebuah komputer pribadi justru tidak ada pada sistem mikrokontroler. Sistem mikrokontroler lebih banyak melakukan pekerjaan-pekerjaan sederhana yang penting seperti mengendalikan motor, saklar, resistor variabel, atau perangkat elektronis lain. Seringkali satu-satunya bentuk antarmuka yang ada pada sebuah sistem mikrokontroler hanyalah sebuah LED, bahkan ini pun bisa dihilangkan jika tuntutan konsumsi daya listrik mengharuskan demikian.

Atmel AVR adalah mikrokontroler 8 bit besutan perusahan Atmel, USA. Berkat kemudahan dalam pemrogramannya, keluarga mikrokontroler ini sangat popular digunakan pengguna hobi dan untuk

dipakai dalam bidang elektronika dan instrumentasi. Mikrokontroler Atmel AVR memiliki arsitektur RISC (Reduce Instruction Set Computing) 8 bit di mana semua instruksi dikemas dalam kode 16-bit dan sebagian besar instruksi dieksekusi dalam satu siklus clock.

ATMega8535 merupakan salah satu mikrokontroler 8 bit buatan Atmel untuk keluarga AVR yang diproduksi secara masal pada tahun 2006. Karena merupakan keluarga AVR, maka ATMega8535 juga menggunakan arsitektur RISC. Mikrokontroler ATMega8535 memiliki 40 pin untuk model PDIP, dan 44 pin untuk model TQFP dan PLCC. Nama-nama pin pada mikrokontroler ini adalah:

1. VCC untuk teganganpencatu daya positif. 2. GND untuk tegangan pencatu daya negatif.

3. PortA (PA0 - PA7) sebagai port Input/Output dan memiliki kemampuan lain yaitu sebagai input untuk ADC

4. PortB (PB0 – PB7) sebagai port Input/Output dan juga memiliki kemampuan yang lain.

5. PortC (PC0 – PC7) sebagai port Input/Output untuk ATMega8535. 6. PortD (PD0 – PD7) sebagai port Input/Output dan juga memiliki

kemampuan yang lain.

7. RESET untuk melakukan reset program dalam mikrokontroler. 8. XTAL1 dan XTAL2 untuk input pembangkit sinyal clock. 9. AVCC untuk pin masukan tegangan pencatu daya untuk ADC. 10. AREF untuk pin tegangan referensi ADC.

Mikrokontroler memiliki arsitektur RISC 8 bit, di mana semua instruksi dikemas dalam kode 16-bit(16-bits word) dan sebagian besar instruksi dieksekusi dalam satu siklus clock. Mikrokontroler ATMega 8535 memiliki saluran I/O sebagai berikut:

a) Port A(PA0 – PA7) merupakan pin I/O dua arah dan pin masukkan ADC

b) Port B(PB0 – PB7) merupakan pin I/O dua arah dan pin fungsi khusus, yaitu timer/counter, komparator analog, dan SPI. c) Port C(PC0 – PC7) merupakan pin I/O dua arah dan pin fungsi

khusus, yaitu TWI, komparator analog, dan timer oscillator. d) Port D(PD0 – PD7) merupakan pin I/O dua arah dan pin fungsi

khusus, yaitu komparator analog, interupsi eksternal, komunikasi serial.

3.2.2 Input and Output Process

Unit kontrol EPC-41 digunakan dalam clarifier dan sistem pemisahan pembersih. EPC-41 digunakan untuk memantau dan mengontrol proses pemisahan. Alat ini mengontrol start, pemisahan, pembersihan lumpur dan tahapan penghentian. Proses ini dipantau melalui sinyal masukan dari sensor, dll, dan alarm diberikan jika nilai preset terlampaui. Unit ini juga mengandung PI-controller untuk kontrol suhu yang dapat mengoperasikan sebuah Alfa Laval Heatpac pemanas listrik atau atau pemanas lainnya dengan control valve (untuk air minyak uap / panas / termal).

Unit kontrol dapat

diprogram untuk sistem

pemisah yang berbeda dan untuk berbagai kondisi di dalam sistem. Pemrograman ini dibuat dengan menetapkan

parameter, seperti jenis

peralatan, batas suhu, waktu, dll. Beberapa parameter yang ditetapkan pada parameter instalasi mudah diakses untuk penyesuaian selama operasi.

Semua komponen elektronik dikelompokkan pada papan sirkuit yang dipasang dalam bingkai aluminium berengsel, membentuk kontrol modul yang mudah diakses dalam kabinet. Modul ini diikat oleh dua sekrup sehingga mudah untuk dibuka dan diperbaiki.

Dalam kabinet, di belakang modul kontrol, ada mounting plate dengan terminal (XA), power line Filter (Z1) dan transformator (T1). Pada gambar disamping adalah bentuk jalur atau jaringan power supply pada Control EPC-41

3.3 Sistem Heater

3.3.1 TRIAC Module Regulator

Sebuah Triac adalah setara dengan dua thyristors terhubung kembali ke belakang. Oleh karena itu, perangkat switching dua arah, berbeda dengan thyristor, yang merupakan perangkat searah, yang memiliki karakteristik reverse blocking, mencegah aliran arus dari katoda ke anoda. Jadi, ketika triac dalam mode konduksi, arus mengalir dua arah (maju dan mundur). Perangkat switching ini disebut sebagai TRIAC (Triode AC switch).

Sudut fase sirkuit pengontrol untuk fase tunggal ac regulator berbasis triac (ac ke konverter tegangan ac). Rangkaian daya terdiri dari Triac secara seri dengan beban induktif (RL), maka dari pasokan fase tunggal, dengan tegangan pengenal dari, katakanlah 220 V (rms), memiliki frekuensi pengenal (f = 50 Hz). Sebelum masuk ke pengoperasian rangkaian kontroler sudut fase, beberapa poin penting dari perangkat kontrol dua arah (TRIAC), yang digunakan dalam rangkaian ac, tidak sering digunakan.

Keuntungan:

1. TRIAC dipicu oleh tegangan polaritas positif atau negatif yang diterapkan di terminal gerbang.

2. TRIAC membutuhkan heat sink tunggal ukuran sedikit lebih besar, sedangkan pasangan thyristor anti-paralel membutuhkan dua heat sink ukuran sedikit lebih kecil, namun karena clearance total ruang yang dibutuhkan lebih untuk thyristor.

Kekurangan:

1. TRIAC memiliki peringkat dv / dt yang rendah dibandingkan dengan thyristor.

2. Karena TRIAC dapat dipicu di kedua arah, sirkuit pemicu triac membutuhkan pertimbangan hati-hati.

3. Keandalan TRIAC lebih rendah daripada thyristor. 3.3.2 Kontrol Heater (Set value, Pattern Value)

Seperti namanya, pengontrol suhu adalah alat yang digunakan untuk mengontrol suhu. Suhu pengendali mengambil masukan dari sensor suhu dan memiliki output yang terhubung ke elemen kontrol seperti pemanas atau ventilator.

Untuk mengontrol suhu secara akurat saat proses tanpa keterlibatan operator yang luas, sistem kontrol suhu bergantung pada kontroler yang menerima sensor suhu seperti termokopel atau RTD sebagai masukan. Ini membandingkan suhu sebenarnya untuk kontrol suhu yang diinginkan, atau setpoint, dan menyediakan output untuk mengontrol element. Kontroler merupakan salah satu bagian dari seluruh sistem kontrol, dan seluruh sistem harus dianalisis dalam memilih kontroler yang tepat. Berikut beberapa hal dalam memilih kontroler yang tepat:

1. Jenis sensor input (thermocouple, RTD) dan rentang suhu;

2. Jenis output yang dibutuhkan (relay elektromekanik, SSR, keluaran analog);

3. Algoritma kontrol yang dibutuhkan (on / off, proporsional, PID); 4. Jumlah dan jenis output (panas, dingin, alarm, limit).

3.4 Standard Operating Proceudre (SOP) 3.4.1 SOP Pengoperasian Tahap Persiapan

TAHAP PERSIAPAN :

NO. INSTRUKSI GAMBAR KETERANGAN

1 ON Pompa Fresh Water 2 di Panel MCC COMMON MHI. Pastikan selector Switch Auto 2 Cek Suplay air bertekanan Bisa di cek di outlet masing-masing purifier baik MHI maupun SWD 3 Cek tabung udara, pastikan diatas 10 bar dan udara kontrol diatas 6 bar Jika dibawah 10 bar, purifier akan main alarm karena katup 3 arah tidak bekerja maksimal

4 ON Modul MCC Centrifuge, terletak di Panel MCC 5 Pastikan Suplay tegangan 48 VAC dari Panel Preheater MHI. Perhatikan MCB posisi ON. 6 Perhatikan MCB di panel relay posisi ON.

3.4.2 SOP Pengoperasian Start

PROSEDUR START :

1 ON MCB SEPARATOR, POMPA SUPLAY, TEGANGAN 220 VAC DAN TEGANGAN 24 VAC 2 ON NFB Heater Pastikan Controller Autonics ON Ketika NFB posisi ON 3 ON Pompa Penyalur, tunggu sekitar 30 detik untuk memastikan sirkulasi oli dari sumptank ke purifier lancar. 4 Cek Tekanan Input Heater Normal (0.5 – 2.5 bar) Tekanan akan fluktuatif yang dipengaruhi oleh : 1. Temperature OLI. 2. Operasional Mesin (RUN/STANDBY ) 3. Operasional Pompa Oli (ON/OFF) 4. Level oli

Jika tekanan isap dibawah 0.5 bar segera laporkan ke bagian HAR untuk pengecekan pompa. 5 ON Separator, tunggu beberapa saat sampai arus turun ke 12- 14 Ampere 6 Jalankan Kontrol EPC 41 dengan menekan Tombol CONTROL ON/OFF Lampu indikasi CONTROL PROGRAM akan menyala berwarna hijau menandakan program purifikasi telah RUN 7 Tunggu sampai proses FEEDING ditandakan dengan lampu hijau V1 akan menyala. Angka di panel menunjukkan waktu perhitungan mundur proses FEEDING dari 60 sampai 0. Jika counter telah 0 maka program akan memerintahkan purifier untuk melakukan proses DISCHARGE secara auto sampai

kembali. Proses ini akan berlangsung setiap 60 menit sekali. 8 Cek debit Input Purifier selama proses FEEDING berlangsung (normal 0.5 – 3 m3/h) 9 Cek tekanan output Purifier selama proses FEEDING berlangsung (normal 0.5 – 3 bar) Direkomendasikan pada tekanan 1.8-2.0 bar 10 Untuk menaikkan dan menurunkan tekanan output, gunakan regulator sambil pengamatan di meter tekanan output Kondisi : - Jika tekanan terlalu tinggi, oli akan

meluap/terbuang di sludge

- Jika tekanan oli terlalu rendah, kemungkinan oli meluap / terbuang di sludge (perhatikan di sight glass)

Prosedur Pengamatan Selama Proses Feeding Berlangsung Lakukan pengamatan rutin pada parameter :

1. Suplay air harus lancar (Pompa Fresh Water #2 operasi normal Auto); 2. Tekanan udara di botol angin diatas 10 bar dan udara control 6 bar. 3. Pengecekan di sight glass untuk mengantisipasi luapan oli pada saat

feeding.

4. Memastikan katup 3 jalan menutup sempurna sesuai gambar :

Jika menutup setengah, tekan tombol Discharge 1 kali dan pastikan tekanan udara tidak drop.

3.4.3 SOP Pengoperasian Stop

PROSEDUR STOP

No. Instruksi Gambar Keterangan

1 Tekan Tombol CONTROL ON/OFF sampai lampu Stop Sequence berwarna orange Stop sequence akan memerintahkan proses purifier menuju stop

2 Tunggu beberapa menit sampai proses stop selesai. Jika proses selesai, panel EPC akan memunculkan indikasi OFF Indikasi OFF menandakan proses purifikasi sudah selesai 3 Tekan tombol OFF SEPARATOR 4 Tekan tombol OFF POMPA PENYALUR 5 OFF NFB HEATER 6 OFF MCB SEPARATOR, POMPA SUPLAY, TEGANGAN 220 VAC DAN TEGANGAN 24 VAC

BAB IV

PEMBAHASAN

PLTD merupakan pembangkit listrik konvensional yang menggunakan bahan bakar utama adalah solar atau High Speed Diesel(HSD) dan minyak residu(MFO) untuk menghasilkan tekanan udara dan membangkitkan gerak torak pada diesel sehingga generator sinkron yang terkopel dapat menghasilkan listrik dari gerak utama.

Purifier merupakan sebuah alat yang berfungsi sebagai pemisah atau penjernih cairan dari beberapa kotoran. Dengan putaran sentrifugal menyebabkan kotoran yang mempunyai massa jenis lebih tinggi terpisah dari cairan tersebut. Bagian-bagian dari purifier terbagi atas dua yakni bagian mekanik dan elektrik. Bagian mekanik, melipui: bowl, vertical shaft, horizontal shaft, gear pump dan water supplying device. Pada bagian elektrik, meliputi: automatic control panel, multimonitor, panel starter motor, dan elektrik heater.

Standart operasional prosedur yang dibuat mencangkup operasional purifier dari proses menyalakan sampai mematikan purifier. Serta standart untuk pengecekan dan perbaikan komponen purifier. Pengecekan untuk mendeteksi secara dini kerusakan yang terjadi pada purifier. Hasil dari analisa didapatkan 3 skenario untuk mengoptimalkan hasil minyak yang dipurifikasi. Pertama, dengan meningkatkan temperature minyak. Kedua, tetap memasukkan minyak meskipun suhunya rendah tetapi harus dalam pengawasan serta tidak boleh digunakan oleh mesin. Dan ketiga adalah menurunkan debit untuk mendapatkan suhu tinggi, kemudian diimbangi dengan menaikkan debit secara perlahan.

Pelumasan pada engine berfungsi untuk melumasi komponen-komponen yang bergesakan dan mencegah berkaratnya bagian–bagian engine yang bergerak translasi maupun rotasi. Tujuannnya untuk mempertahankan umur dan daya tahan komponen sesuai dengan umur ekonomisnya.

Oil Pump

Oil pump yang paling banyak digunakan untuk sistem pelumasan engine adalah tipe external gear pump atau trochoid pump. Tekanan oli pelumasan engine berkisar antara 3 - 6 kg/cm2 selama pengoperasian engine dalam batas normal.

Debit oli yang disuplai ke sistem berkisar antara 50 - 300 liter/menit. Prinsip kerjanya adalah gear berputar sesuai tanda panah, oli disisi inlet mengisi kekosongan gigi-gigi dan rumahnya. Oli yang berada diantara gigi dan rumahnya dipindahkan sesuai dengan gerakan gigi kesisi outlet.

Oil Filter

Oli pelumas engine secara bertahap menjadi kotor karena membawa partikel-partikel komponen yang bergesekan. Jika kotoran kotoran tersebut ikut bersirkulasi bersama oli untuk melumasi, maka komponen yang lain akan menjadi cepat aus. Untuk mencegah hal tersebut diatas, maka pada sistem pelumasan diberi filter agar kotoran tersebut dapat disaring dan oli yang bersikulasi tetap bersih.

Ada 2 macam oil filter, yaitu

- Cartridge type, elemen kertas menjadi satu dengan rumahnya dan cartridge type with safety valve.

- The hanging type, elemen kertas terpisah dengan rumahnya.

Oil filter secara bertahap akan mengalami kebuntuan oleh partikel asing dan kotoran. Kecepatan kebuntuan filter, tergantung cara penanganan olinya. Element filter harus diganti secara berkala sesuai dengan standarnya. Selain oil filter, ada juga yang namanya Bypass Filter yang berfungsi untuk menyaring oli dari oil pan agar tetap bersih dan mencegah oil filter cepat buntu / membantu kerja oil filter. Struktur bypass filter sama dengan oil filter hanya saja ukurannya lebih besar.

Lubricating valve berfungsi untuk mengatur tekanan oli di dalam sistem dan membatasi tekanan oli di dalam sistem.

• Oil Cooler

Kenaikan temperatur oli yang berlebihan menyebabkan kualitas dan kemampuan oli sebagai pelumas menurun. Untuk mengatasi panas yang berlebihan pada oli maka pada sistem pelumasan dipasanglah oil cooler. Struktur oil cooler ada dua tipe, yaitu:

- Cylinder type. Pipa–pipa dengan sirip–sirip diatur sehingga membentuk silinder. Oli mengalir di dalam pipa tersebut dan air pendingin mengalir disisi luar pipa dengan arah yang berlawanan dengan aliran oli.

- Layer type

Sistem pelumasan Oil Pressure Relief Valve menggunakan beberapa bypass dan relief valve untuk melindungi engine. Pressure relief valve membatasi tekanan dan bypass valve memungkinkan oli mengalir ke komponen sekitar, ketika filter tersumbat. Relief valve dan pompa akan mengatur tekanan kerja maksimum pada sistem. Dengan membatasi tekanan maka akan dapat membantu mengurangi kebocoran sehingga seal dapat tahan lama. Valve akan tetap pada posisi menutup sampai tekanan oli dari pompa naik melebihi tekanan spring pada valve. Saat tekanan pada sistem mencapai tekanan maksimum, oli akan mendorong valve dan membuka aliran oli kembali ke oil pan sehingga tekanan oli tidak terus meningkat. Bila tekanan oli masih terus naik, plunger akan bergerak lebih jauh sehingga aliran oli menuju oil pan lebih banyak.

BAB V

PENUTUP

5.1 Kesimpulan Purifier terdiri dari bagian mekanik yang bertugas memurnikan minyak

dan bagian elektrik yang mengontrol dan mendukung bagian mekanik dalam proses pemurnian minyak.

Kebocoran minyak yang sering terjadi pada purifier dapat diketahui dengan mengaktifkan system safety alarm berupa leakage monitor.

SOP yang dibuat meminimalkan terjadinya kesalahan dalam

pengoperasian purifier serta dapat mendeteksi secara dini kerusakan pada purifier.

Berdasarkan analisa yang dilakukan didapatkan skenario untuk mencegah terjadinya kebocoran minyak serta mengoptimalkan hasil purifikasi.

Jenis mesin yang digunakan pada unit PLTD PT. PLN (PERSERO) SEKTOR TELLO adalah mesin diesel empat langah di mana langkah kerjanya yaitu; langkah isap, langkah kompresi, langkah ekspansi dan langkah pembuangan gas.

Sistem-sistem pada PLTD yaitu:

Sistem pendinginan

Sistem udara masuk dan gas buang

Sistem pelumasan

Sistem bahan bakar

Sistem starter

Jenis Pemeliharaan yang dilakukan pada unit PLTD PT. PLN (PERSERO)

Sektor Tello adalah sebagai berikut :

a. Pemeliharaan terencana yang terdiri dari :

1. Pemeliharaan preventif,

meliputi ;

a. Pemeliharaan periodik yang mencakup Top Overhoul, Semi Overhoul, dan Mayor Overhoul.

b. Pemeliharaan periodik rutin yang mencakup service dan inspeksi.

b. Penggantian

c. Penyempurnaan/modifikasi

b. Pemeliharaan tidak terencana

PLTD Tello berkapasitas daya terpasang 3 x 16 MW, ketiga unit pembangkit tersebut menggunakan bahan bakar solar (HSD) dan minyak residu (MFO) dengan daya mampu saat ini untuk masing-masing unit sekitar 8 MW karena mengalami degrade performance.

Pada unit PLTD Tello pemanfaatan energi benar-benar dioptimalkan untuk menghasilkan energi listrik. Hal ini terlihat antara lain pemanfaatan oil yang telah digunakan untuk dibersihkan mengguanakan sistem purifier sehingga didapatkan oli yang siap digunakan. Selain itu air pendingin yang telah digunakan akan disalurkan ke kondensor untuk didinginkan kembali.

5.2 Saran

Setelah melakukan kerja praktek penulis mengajukan beberapa usulan perbaikan yang telah dipertimbangkan oleh penulis sesuai dengan kondisi yang terjadi pada system maintenance tersebut. Adapun usulan perbaikan dari penulis yaitu:

Leakage Monitor alarm pada purifier sebaiknya selalu diaktifkan, karena pada kondisi sebenarnya alarm tersebut jarang digunakan.

Menggunakan ukuran gravity disc yang lebih kecil agar kapasitas purifier bisa lebih banyak.

Karena getaran ruang mesin yang tinggi, kutup bypass heater dan katup output minyak yang digunakan untuk setting multimonitor sebaiknya diikat dengan erat agar tidak berubah.

Mengingat besarnya manfaat program kerja praktek ini, kiranya perlu dibentuk suatu lembaga atau bagian khusus untuk pelatihan atau kerja praktek baik antara pihak institusi maupun pihak PLN sendiri, yang nantinya berfungsi untuk memberikan pengarahan khusus dan program khusus bagi peserta sesuai waktu pelaksanaan yang wajib diikuti dan diselesaikan yang

tentunya lebih mengarah kepada aplikasi lapangan, sehingga tujuan pelatihan/kerja praktek tersebut dapat tercapai.

1. Purifier (Type MOPX 213TGT-24-50)

- Manufacturing Number : 4037304

- Worm Wheel Saft : 1420-1500 r/m

- Techometer : - r/m

- Revolution Counter : 118-125 r/m

- Product Number : 881039-01-05

- Machine Top Part Number : 540416-81

- Separator Number : 540399-83

- Machine Bottom Part Number : 540225-77

2. Brushless Alternator - Type : E-AF - Output : 15750 KVA - R.P.M : 428 rpm - Hertz : 50 Hz - Volts : 6300 V - Ex.volts : 135 V

- Insulation Class : Armature F

- Rating : Cont. - Phase : 3 - Poles : 14 - Power Factor : 80 % - Amp.s : 1443 A - Field Amp.s : 655 A - Amb.Temp : 40 oC - Serial Number : 1H9792R2 - Date : 1984

DAFTAR PUSTAKA

Keputusan Direksi Perusahaan Umum Listrik Negara, (1994), "Tugas Pokok, Fungsi dan Susunan Organisasi Sektor Tello Pada Perusahaan Umum Listrik Negara Wilayah VIII” PT. PLN (Persero) Wilayah VIII, Makassar.

Yusuf, Laporan Praktek Kerja Lapangan pada PT.PLN (Persero)

WILAYAH VIII Sektor Tello. UNHAS, Makassar. 2004.

http://digilib.its.ac.id/public/ITS-paper-27543-6408030007-Presentation.pdf

http://www.gz-a.biz/2014/12/fungsi-sistem-pelumasan-lubrication.html?en

Arismunandar, W. Penggerak Mula Motor Bakar Torak. ITB Bandung. 1998.

Foto 1, Purifier

Foto 3, Starter Control

Foto 5, Oil Feed Pump