BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)1

Perawatan adalah sebuah operasi atau aktivitas yang harus dilakukan secara berkala dengan tujuan untuk melakukan pergantian kerusakan peralatan dengan resources yang ada. Perawatan juga ditujukan untuk mengembalikan suatu sistem pada kondisinya agar dapat berfungsi sebagaimana mestinya, memperpanjang usia kegunaan mesin, dan menekan failure sekecil mungkin.

Manajemen perawatan dapat digunakan untuk membuat sebuah kebijakan mengenai aktivitas perawatan, dengan melibatkan aspek teknis dan pengendalian manajemen ke dalam sebuah program perawatan. Pada umumnya, semakin tingginya aktivitas perbaikan dalam sebuah sistem, kebutuhan akan manajemen dan pengendalian di perawatan menjadi semakin penting. Berikut adalah sembilan pendekatan untuk membuat sebuah program perawatan yang efektif:

1. Mengidentifikasi kekurangan eksisting. 2. Membuat tujuan akhir dari program. 3. Menetapkan skala prioritas.

4. Menetapkan parameter untuk pengukuran performansi. 5. Menetapkan rencana jangka pendek dan juga jangka panjang. 6. Sosialisasi perencanaan terhadap bagian-bagian yang terkait. 7. Implementasi perencanaan.

9. Pemeriksaan kemajuan secara rutin.

3.1.1.Pengklasifikasian Perawatan

Adapun klasifikasi dari perawatan mesin adalah: 1. Preventive Maintenance

Preventive Maintenance adalah salah satu komponen penting dalam aktivitas perawatan (maintenance). Preventive maintenance adalah aktivitas perawatan yang dilakukan sebelum terjadinya kegagalan atau kerusakan pada sebuah sistem atau komponen, dimana sebelumnya sudah dilakukan perencanaan dengan pengawasan yang sistematik, deteksi, dan koreksi, agar sistem atau komponen tersebut dapat mempertahankan kapabilitas fungsionalnya. Beberapa tujuan dari preventive maintenance adalah mendeteksi lebih awal terjadinya kegagalan/kerusakan, meminimalisasi terjadinya kegagalan dan meminimalkan kegagalan produk yang disebabkan oleh kerusakan sistem.

Ada empat faktor dasar dalam memutuskan penerapan preventive maintenance:

a. Mencegah terjadinya kegagalan. b. Mendeteksi kegagalan.

c. Mengungkap kegagalan tersembunyi (hidden failure).

d. Tidak melakukan apapun karena lebih efektif daripada dilakukan pergantian. Dengan mengidentifikasi keempat faktor dalam melaksanakan preventive maintenance, terdapat empat kategori dalam mengspesifikasikan preventive maintenance. Keempat ketegori tersebut adalah sebagai berikut:

1. Time-Directed (TD) adalah perawatan yang diarahkan secara langsung pada pencegahan kegagalan atau kerusakan.

2. Condition-Directed (CD) adalah perawatan yang

diarahkan pada deteksi kegagalan atau gejala-gejala kerusakan.

3. Failure-Finding (FF) adalah perawatan yang

diarahkan pada penemuan kegagalan tersembunyi.

4. Run-to-Failure (RTF) adalah perawatan yang

didasarkan pada pertimbangan untuk menjalankan komponen hingga rusak karena pilihan lain tidak memungkinkan atau tidak menguntungkan dari segi ekonomi.

2. Predictive Maintenance2

Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

Pada dasarnya, predictive maintenance berbeda dengan preventive maintenance dengan berdasarkan kebutuhan perawatan pada kondisi actual mesin dari pada jadwal yang telah ditentukan. Dapat dikatakan bahwa preventive maintenance bersifat time-based, seperti pergantian oli setiap 3000 jam kerja. Hal ini tidak memperhatikan performa dan kondisi aktual mesin. Jika dilakukan pemeriksaan, mungkin penggantian oli dapat diperpanjang hingga 5000 jam kerja. Hal ini yang membedakan antara preventive maintenance dengan predictive

maintenance dimana predictive maintenance menekankan kegiatan perawatan pada kondisi aktual.

3. Time Directed Maintenance

Time directed maintenance dapat dilakukan apabila variabel waktu dari komponen atau sistem diketahui. Kebijakan perawatan yang sesuai untuk diterapkan pada time directed maintenance adalah periodic maintenance dan on-condition maintenance. Periodic maintenance (hard time maintenance) adalah perawatan pencegahan yang dilakukan secara terjadwal dan bertujuan untuk mengganti sebuah komponen atau system berdasarkan interval waktu tertentu.

On-condition maintenance merupakan kegiatan perawatan yang dilakukan berdasarkan kebijakan operator.

4. Condition Based Maintenance

Condition Base Maintenance merupakan aktivitas perawatan pencegahan yang dilakukan berdasarkan kondisi tertentu dari suatu komponen atau sistem, yang bertujuan untuk mengantisipasi sebuah komponen atau sistem agar tidak mengalami kerusakan. Karena variable waktunya tidak pasti diketahui, kebijakan yang sesuai dengan kondisi tersebut adalah predictive maintenance. Predictive Maintenance merupakan suatu kegiatan perawatan yang dilakukan dengan menggunakan sistem monitoring, misalnya analisis dan komposisi gas.

5. Failure Finding

Failure Finding merupakan kegiatan perawatan pencegahan yang bertujuan untuk mendeteksi kegagalan yang tersembunyi, dilakukan dengan cara

memeriksa fungsi tersembunyi (hcidden function) secara periodik untuk memastikan kapan suatu komponen mengalami kegagalan.

6. Run to Failure

Run to Failure tergolong sebagai perawatan pencegahan karena faktor ketidaksengajaan yang bisa saja terjadi dalam beberapa peralatan. Disebut juga sebagai no schedule maintenance karena dilakukan jika tidak ada tindakan pencegahan yang efektif dan efisien yang dapat dilakukan, jika dilakukan tindakan pencegahan terlalu mahal atau dampak kegagalan tidak terlalu esensial (tidak terlalu berpengaruh).

7. Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang dilakukan untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu

preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

3.2. Kehandalan (Reliability)3

Kehandalan atau reliability dapat diartikan sebagai peluang bahwa sebuah komponen akan mampu melaksanakan sebuah fungsi yang spesifik dalam suatu kondisi operasi dan periode waktu tertentu. Kehandalan merupakan salah satu ukuran keberhasilan sistem pemeliharaan yang digunakan untuk menentukan

penjadwalan pemeliharaan sendiri. Konsep kehandalan digunakan juga pada berbagai industri, misalnya dalam penentuan interval penggantian komponen mesin.

Secara umum, fungsi kehandalan dinyatakan sebagai berikut:

Dimana f(y) merupakan fungsi kegagalan sedangkan R(t) merupakan fungsi kehandalan. Oleh sebab itu, pemenuhan performa terjadi pada tiga batasan yaitu: 1. Fungsi

2. Waktu

3. Kondisi operasi

Ukuran pemenuhan performa dinyatakan dalam sebuah notasi peluang. Pemenuhan performa tersebut bukan bersifat deterministik, sehingga tidak dapat diketahui dengan pasti terjadi atau tidak. Oleh sebab itu, kita harus menggunakan peluang dimana sebuah komponen akan sukses atau gagal dalam batasan tertentu karena tidak mungkin untuk menyatakannya secara pasti.

Secara umum konsep reliability dapat digambarkan dalam bathtub curve

untuk menjelaskan siklus hidup komponen. Nama kurva tersebut disesuaikan dengan bentuk kurva, dimana kurva tersebut menyatakan tiga hal:

1. Infant Mortality Stage: pada tahap awal pengembangan produk, terdapat beberapa part, material, proses yang tidak terpantau oleh bagian quality control. Item yang tidak standard ini kemudian rusak lebih cepat dari pada total waktu hidup produk. Saat masalah ini muncul dan perlahan diperbaiki, tingkat kerusakan populasi akan menurun dan menstabilkan populasi.

2. On Average Stage: saat stabilisasi populasi selesai, laju kerusakan produk menjadi konstan. Namun, kita tidak dapat memprediksikan secara pasti kapan kerusakan terjadi karena terjadinya kerusakan tersebut secara random.

3. Aging and Wearout Stage: saat masa pemakaian produk meningkat, beberapa mekanisme kegagalan potensial dapat terjadi namun tidak secara random. Faktanya, kerusakan tersebut berdasarkan waktu atau siklus dan mengarah pada penuaan dan keausan. Dengan demikian, laju kerusakan akan mulai naik dan umur pakai produk mendekati akhir.

Beberapa bentuk variasi bathtub curve untuk menggambarkan siklus kerusakan komponen dapat dilihat pada Gambar 3.2.

Gambar 3.2. Variasi Bathtub Curve

Kurva-kurva tersebut terbagi ke dalam kelompok-kelompok sesuai dengan persentase kerusakan:

1. Hanya sekitar 3-4% yang sebenarnya mencerminkan konsep kurva bathtub tradisional (kurva A).

2. Sekitar 4-20% komponen mengalami karakteristik proses penuaan atau aus (aging) selama masa pakai (kurva A, B, C).

3. Sebaliknya, 77-92% komponen tidak menunjukkan mekanisme keausan atau penuaan selama masa pakai (D, E, F).

3.3. Pola Distribusi Data

Pola distribusi kerusakan mesin atau komponennya biasanya merupakan distribusi Weibull, Lognormal, Eksponensial, Gamma dan Normal. Pola-pola berikut ini merupakan pola yang umum menggambarkan distribusi kerusakan komponen mesin.

3.3.1. Distribusi Weibull

Distribusi ini dikembangkan oleh W. Weibull pada awal tahun 1950. Distribusi Weibull adalah salah satu distribusi yang penting pada teori reliability. Distribusi Weibull sangat luas digunakan untuk analisa kehilangan performansi pada sistem kompleks di dalam sistem engineering. Secara umum, distribusi ini dapat digunakan untuk menjelaskan data saat waktu menunggu hingga terjadi kejadian dan untuk menyatakan berbagai fenomena fisika yang berbeda-beda. Dengan demikian, distribusi ini dapat diterapkan pada analisa resiko karena dapat menduga umur pakai (life time) komponen. Fungsi-fungsi dari distribusi Weibull: 1. Fungsi Kepadatan Probabilitas

− = − β β α α α β t t t f( ) exp 1 0 , ; ≥ ≥γ α β t

2. Fungsi Distribusi Kumulatif − − = β α t t F( ) 1 exp 3. Fungsi Keandalan − = β α t t R( ) exp ) ( 1 ) (t F t R = −

4. Fungsi Laju Kerusakan

1 ) ( ) ( ) ( − = = β α α β t t R t f t h

5. MTTF (Mean Time To Failure)

MTTF adalah rata-rata waktu atau interval waktu kerusakan mesin atau komponen dalam distribusi kegagalan.

+ Γ = β α 1 1 MTTF

Γ = Fungsi Gamma, Γ(n) = (n-1)!, dapat diperoleh melalui nilai fungsi gamma.

Dimana, menurut Stirling n

n e n n 2 n!≈ π Π = 3,142... e = 2,718...

Parameter β disebut dengan parameter bentuk atau kemiringan weibull

karakteristik hidup. Bentuk fungsi distribusi weibull bergantung pada parameter

bentuknya (β), yaitu:

1. β < 1: Distribusi weibull akan menyerupai distribusi hyper-exponential dengan laju kerusakan cenderung menurun.

2. β = 1: Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

3. β > 1 : Distribusi weibull akan menyerupai distribusi normal dengan laju kerusakan cenderung meningkat.

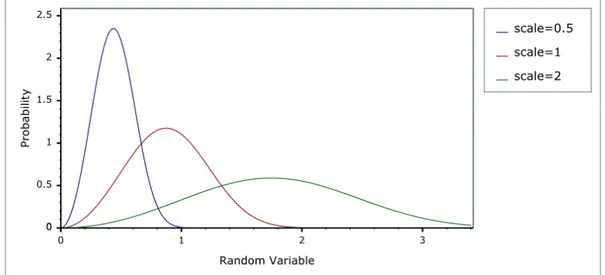

Gambar 3.3. Pola Distribusi Weibull

3.3.2. Distribusi Lognormal

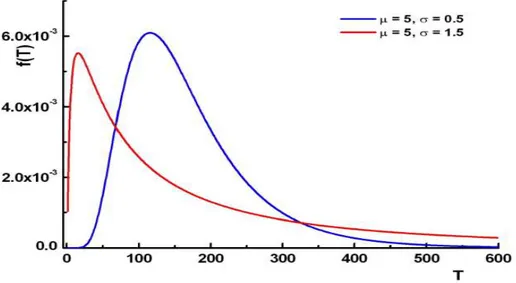

Distribusi lognormal sangat cocok menggambarkan lamanya waktu perbaikan suatu komponen. Fungsi-fungsi dari distribusi Lognormal:

1. Fungsi Kepadatan Probabilitas

( )

[

]

− − = 2 2 2 ln exp 2 1 ) ( σ µ π σ t t t f ; −∞<t <∞2. Fungsi Distribusi Kumulatif 3. Fungsi Keandalan

( )

[

]

dt t t t R t∫

∞ − − = 2 2 2 ln exp 2 1 ) ( σ µ π σ ) ( 1 ) (t F t R = −4. Fungsi Laju Kerusakan

) ( ) ( ) ( t R t f t h =

5. MTTF (Mean Time To Failure)

+ = 2 exp 2 σ µ MTTF

Kosep reliability distribusi Lognormal tergantung pada nilai μ (rata-rata)

dan σ (standar deviasi).

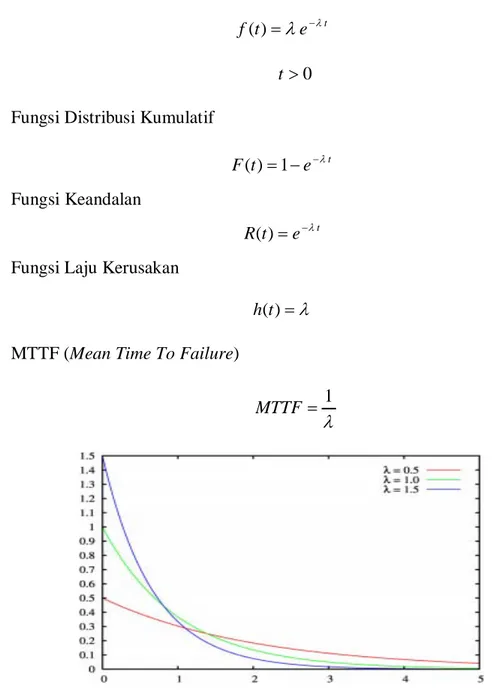

3.3.3. Distribusi Eksponensial

Distribusi ini secara luas digunakan dalam kehandalan dan perawatan. Hal ini dikarenakan distribusi ini mudah digunakan untuk berbagai tipe analisis dan memiliki laju kegagalan yang konstan selama masa pakai. Fungsi-fungsi dari distribusi Eksponensial:

1. Fungsi Kepadatan Probabilitas

t e t f( )=λ −λ 0 > t

2. Fungsi Distribusi Kumulatif

t e t F( )=1− −λ 3. Fungsi Keandalan t e t R( )= −λ 4. Fungsi Laju Kerusakan

λ

=

) (t h 5. MTTF (Mean Time To Failure)

λ

1 =

MTTF

3.3.4. Distribusi Gamma

Distribusi Gamma memiliki karakter yang hampir mirip dengan distribusi Weibull dengan shape parameter β dan scale parameter α. Fungsi-fungsi dari distribusi Gamma:

1. Fungsi Kepadatan Probabilitas

( )

− Γ = − α β αβ β t t t f( ) exp 1 ; t ≥0;α,β >02. Fungsi Distribusi Kumulatif

( )

∫

− Γ = t t − t dt t F 0 1 exp ) ( α β αβ β 3. Fungsi Keandalan ) ( 1 ) (t F t R = −( )

∫

∞ − − Γ = t dt t t t R α β αβ β exp ) ( 14. Fungsi Laju Kerusakan

) ( ) ( ) ( t R t f t h =

5. MTTF (Mean Time To Failure)

( )

t dt R MTTF∫

∞ = 0Ada dua kasus khusus berkaitan dengan distribusi gamma. Kasus yang pertama saat β = 1 dan yang kedua β = integer, maka saat:

β = 1; − = α α t t f( ) 1exp β = integer;

(

)

− − = − α β αβ β t t t f exp 1 ) ( 1Gambar 3.6. Pola Distribusi Gamma

3.3.5. Distribusi Normal

Distribusi normal adalah distribusi yang paling sering dan umum digunakan. Distribusi normal disebut juga distribusi Gauss yang ditemukan oleh Carl Friedrich Gauss (1777-1855). Fungsi-fungsi dari distribusi Normal adalah: 1. Fungsi Kepadatan Probabilitas

− − = 2 2 2 ) ( exp 2 1 ) ( σ µ π σ t t f ; −∞<t <∞

2. Fungsi Distribusi Kumulatif

∫

− − = t dt t t F 0 2 2 2 ) ( exp 2 1 ) ( σ µ π σ 3. Fungsi Keandalan∫

∞ − − = t dt t t R 2 2 2 ) ( exp 2 1 ) ( σ µ π σ4. Fungsi Laju Kerusakan

5. MTTF (Mean Time To Failure)

µ

=

MTTF

Kosep reliabilitydistribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

3.4. Uji Kolmogorov-Smirnov

Dalam menganalisis kesesuaian data dapat dimanfaatkan Uji Goodness of fit (kesesuaian) antara frekuensi hasil pengamatan dengan frekuensi yang diharapkan. Alternatif dari uji goodness of fit yang dikemukakan oleh A.

Kolmogorov dan N.V.Smirnov dua matematikawan yang berasal dari Rusia, adalah Kolmogorov–Smirnov, yang beranggapan bahwa distribusi variabel yang sedang diuji bersifat kontinu dan sampel diambil dari populasi sederhana. Dengan demikian uji ini hanya dapat digunakan bila variabel yang diukur paling sedikit dalam skala ordinal.

Uji Kolmogorov–Smirnov dapat diterapkan pada 2 keadaan, yaitu:

1. Menguji apakah suatu sampel mengikuti suatu bentuk distibusi populasi teoritis.

2. Menguji apakah dua buah sampel berasal dari dua populasi yang identik. Ada beberapa keuntungan dan kerugian relatif dari uji kesesuaian

Kolmogorov–Smirnov dibandingkan dengan uji kesesuaian Chi-Kuadrat, yaitu : 1. Data dalam uji Kolmogorov–Smirnov tidak perlu dilakukan kategorisasi.

Dengan demikian semua informasi hasil pengamatan terpakai.

2. Uji Kolmogorov–Smirnov bisa dipakai untuk semua ukuran sampel, sedang uji Chi-Kuadrat membutuhkan ukuran sampel minimum tertentu.

3. Uji Kolmogorov–Smirnov tidak bisa dipakai untuk memperkirakan parameter populasi. Sebaliknya uji Chi-Kuadrat bisa digunakan untuk memperkirakan parameter populasi dengan cara mengurangi derajat bebas sebanyak parameter yang diperkirakan.

4. Uji Kolmogorov–Smirnov memakai asumsi bahwa distribusi populasi teoritis bersifat kontinu.

Langkah–langkah prinsip uji Kolmogorov–Smirnov sebagai berikut: 1. Susun frekuensi-frekuensi berurutan dari nilai terkecil sampai nilai terbesar. 2. Susun frekuensi kumulatif dari nilai–nilai teramati itu.

3. Konversikan frekuensi kumulatif itu ke dalam probabilitas, yaitu ke dalam fungsi distribusi frekuensi kumulatif (fs(x)). Sekali lagi ingat bahwa,

distribusi frekuensi teramati harus merupakan hasil pengukuran variabel paling sedikit dalam skala ordinal (tidak bisa dalam skala nominal).

4. Carilah probabilitas (luas area) kumulatif untuk setiap nilai teramati. Hasilnya ialah apa yang kita sebut Ft(xi).

5. Susun Fs(x) berdampingan dengan Ft(x). Hitung selisih absolut antara Fs(xi)

dan Ft(xi) pada masing – masing nilai teramati.

6. Statistik uji Kolmogorov – Smirnov ialah selisih absolut terbesar Fs(xi) dan

Ft(xi) yang juga disebut deviasi maksimum D, ditulis sebagai berikut:

D = Fs(xi)−Ft(xi) maks, i = 1,2,….N.

7. Dengan mengacu kepada distribusi pengambilan sebagian data kita bisa mengetahui apakah perbedaan sebesar itu (yaitu nilai D maksimum teramati) terjadi hanya karena kebetulan. Dengan mengacu pada nilai tabel D, kita dapat melihat berapa probabilitas (dua sisi) kejadian untuk menemukan nilai – nilai teramati sebesar D. Jika probabilitas itu sama atau lebih kecil dari α, maka Ho ditolak.

Prinsip dari uji Kolmogorov–Smirnov ialah menghitung selisih absolut antara fungsi distribusi frekuensi kumulatif sampel (Fs(x)) dan fungsi distribusi

frekuensi kumulatif teoritis (Ft(x)) pada masing – masing interval kelas.

Hipotesis yang diuji dinyatakan sebagai berikut (dua sisi), yaitu: Ho : F(x) = Ft(x) untuk semua x dari −∼sampai + ∼

Hi : F(x) ≠ Ft(x) untuk paling sedikit sebuah x

Dengan F(x) adalah fungsi distribusi frekuensi kumulatif populasi pengamatan. Statistik uji Kolmogorov – Smirnov merupakan selisih terbesar antara Fs(x)

dan Ft(x) yang kita sebut deviasi maksimum D. Statistik D ditulis sebagai berikut :

D = ` ) x ( F ) x ( Fs − t maks, i = 1,2,…n

Nilai D kemudian dibandingkan dengan nilai kritis pada tabel distribusi pengambilan sebagian data, pada ukuran sampel n dan tingkat kemaknaan α. Ho ditolak bila nilai teramati maksimum D lebih besar atau sama dengan nilai kritis D maksimum. Dengan penolakan Ho berarti distribusi teoritis berbeda secara bermakna. Sebaliknya dengan menolak Ho berarti terdapat perbedaan bermakna antara distribusi teramati dan distribusi teoritis. Perbedaan–perbedaan yang tampak disebabkan variasi pengambilan sebagian data (samplingvariation).

3.5. Interval Penggantian Komponen dengan Total Minimum Downtime

Pada dasarnya downtime didefinisikan sebagai waktu suatu komponen sistem tidak dapat digunakan (tidak berada dalam kondisi yang baik), sehingga membuat fungsi sistem tidak berjalan. Berdasarkan kenyataan bahwa pada dasarnya prinsip utama dalam manajemen perawatan adalah untuk menekan

periode kerusakan (breakdown period) sampai batas minimum, maka keputusan penggantian komponen sistem berdasarkan downtime minimum menjadi sangat penting. Pembahasan berikut akan difokuskan pada proses pembuatan keputusan penggantian komponen sistem yang meminimumkan downtime, sehingga tujuan utama dari manajamen sistem perawatan untuk memperpendek periode kerusakan sampai batas minimum dapat dicapai. Penentuan tindakan preventif yang optimum (meminimumkan downtime akan dikemukakan berdasarkan interval waktu penggantian (replacement interval).

Tujuan untuk menentukan penggantian komponen yang optimum berdasarkan interval waktu, tp, diantara penggantian preventif dengan

menggunakan kriteria meminimumkan total downtime per unit waktu, dapat dijelaskan melalui gambar 3.6 berikut.

Penggantian karena rusak Penggantian Preventif Tf Tf Tp tp Satu siklus

Gambar 3.8. Penggantian Komponen Berdasarkan Interval Waktu

Dari gambar 3.6, dapat dilihat bahwa total downtime per unit waktu untuk tindakan penggantian preventif pada waktu tp, dinotasikan sebagai D(tp) adalah:

p p p f p p T t T T t H t D + + = ( ) ) (

Dimana:

H(tp) : Banyaknya kerusakan (kegagalan) dalam interval waktu (0,tp),

merupakan nilai harapan (expected value)

Tf : Waktu yang diperlukan untuk penggantian komponen karena kerusakan.

Tp : Waktu yang diperlukan untuk penggantian komponen karena tindakan

preventif (komponen belum rusak). tp + Tp : Panjang satu siklus.

Dengan meminimumkan total minimum downtime, akan diperoleh tindakan penggatian komponen berdasarkan interval waktu tp yang optimum.

Untuk komponen yang memiliki distribusi kegagalan mengikuti distribusi peluang tertentu dengan fungsi peluang f(t), maka nilai harapan (expected value) banyaknya kegagalan yang terjadi dalam interval waktu (0,tp) dapat dihitung

sebagai berikut:

[

]

∫

∑

− + = − − + = 1 1 0 ) ( ) 1 ( 1 ) ( i i t i p p H t i f t dt t H pH(0) ditetapkan sama dengan nol sehingga untuk tp= 0, maka H(tp) = H(0)

= 0.

3.6. Reliability Centered Maintenance (RCM)4

Reliability Centered Maintenance (RCM) didefinisikan sebagai sebuah proses yang digunakan untuk menentukan kebutuhan perawatan terhadap aset yang bersifat fisik dalam konteks operasinya. Secara mendasar, metodologi RCM menyadari bahwa semua peralatan pada sebuah fasilitas tidak memiliki tingkat

prioritas yang sama. RCM menyadari bahwa disain dan operasi dari peralatan berbeda-beda sehingga memiliki peluang kegagalan yang berbeda-beda juga. Pendekatan RCM terhadap program maintenance memandang bahwa suatu fasilitas tidak memiliki keterbatasan finansial dan sumber daya, sehingga perlu diprioritaskan dan dioptimalkan. Secara ringkas, RCM adalah sebuah pendekatan sistematis untuk mengevaluasi sebuah fasillitas dan sumber daya untuk menghasilkan reliability yang tinggi dan biaya yang efektif. RCM sangat bergantung pada predictive maintenance tetapi juga menyadari bahwa kegiatan

maintenance pada peralatan yang tidak berbiaya mahal dan tidak penting terhadap

reliability peralatan lebih baik dilakukan pendekatan reactive maintenance. Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat

predictive dengan pembagian sebagai berikut: 1. < 10% Reactive.

2. 25% - 35% Preventive. 3. 45% - 55% Predictive.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah sebagai berikut:

1. Dapat menimbulkan biaya awal yang tinggin untuk training, peralatan dan sebagainya.

Gambar 3.9. Prinsip-prinsip Dasar RCM

Tabel 3.1. menunjukkan matrix prioritas dalam mengembangkan RCM.

Tabel 3.1. Matrix Prioritas Maintenance

Matrix Prioritas Maintenance untuk Pengembangan RCM Prioritas

Bobot Keterangan Aplikasi

1 Emergency Kehidupan, kesehatan, keamanan

2 Urgent Operasi terus menerus pada fasilitas yang beresiko 3 Priority Deadline proyek

4 Routine Prioritas FCFS (first come first serve) 5 Discretionary Diinginkan tetapi tidak penting 6 Deferred Dilaksanakan jika tersedia resource

Tabel 3.2. Hierarki RCM

Hierarki Reliability Centered Maintenance

Reactive Preventive Predictive

Peralatan yang tidak kritis

Peralatan yang sering digunakan

Peralatan dengan pola kerusakan random Peralatan yang tidak

mudah rusak

Peralatan dengan pola

kerusakan yang diketahui Peralatan kritis

Metodologi RCM dijelaskan dalam empat fitur unik: 1. Pemeliharaan fungsi-fungsi komponen.

2. Identifikasi apa yang dapat menyebabkan terjadinya kegagalan. 3. Prioritaskan kebutuhan fungsi.

4. Memilih kegiatan perawatan yang efektif dan aplikatif terhadap prioritas kegagalan yang tinggi.

Adapun langkah-langkah dalam menganalisa sistem berdasarkan RCM: 1. Seleksi sistem dan pengumpulan informasi.

Pada saat keputusan untuk melaksanakan program RCM pada mesin atau fasilitas, maka muncul dua pertanyaan:

1. Pada level perakitan (komponen, sistem) proses analisis harus dilakukan? 2. Apakah keseluruhan fasilitas/mesin mendapat proses, jika tidak, pemilihan

yang bagaimana yang harus dibuat?

Untuk melaksanakan seleksi sistem, prosedur apa yang harus dilakukan untuk mengetahui potensial terbesar untuk dilakukan proses analisis. Cara yang langsung dan terpercaya yang dapat menyelesaikan pertanyaan ini adalah aturan 80-20. Untuk menerapkan aturan 80-20 sebagai dasar dalam pemilihan sistem, kita harus mengumpulkan data yang berhubungan dengan downtime dan

menggambarkannya dalam diagram pareto. Gambar 3.10. menunjukkan gambar pareto diagram.

Gambar 3.10. Pareto Diagram

Dalam pengumpulan informasi, waktu dan usaha dapat dipersingkat jika terdapat dokumen mengenai sistem dan informasi yang berhubungan. Daftar dokumen dan informasi yang berhubungan dengan setiap sistem untuk analisa RCM adalah:

a. Sistem skematik atau block diagram.

b. Buku manual untuk sistem yang mungkin memiliki informasi penting dari disain dan operasi sistem.

c. Data historis peralatan.

d. Sistem operasi manual, yang memiliki detail bagaimana sistem tersebut berfungsi.

2. Definisikan batasan sistem.

Ada dua alasan mengapa definisi batasan sistem diperlukan dalam analisa proses RCM:

a. Pasti terdapat pengetahuan dari apa yang telah dan belum dimasukkan dalam sistem sehingga daftar komponen yang akurat dapat dianalisa.

b. Batasan-batasan yang akan menentukan faktor dalam menentukan apa yang masuk dan keluar dari sistem. Hal ini diperlukan pemahaman mengenai apa yang termasuk dalam sistem dan yang tidak.

3. Deksripsi sistem dan blok diagram fungsi.

Setelah seleksi sistem selesai dan batasan sistem juga selesai, maka dilanjutkan pada langkah ketiga untuk identifikasi dan mendokumentasikan detail-detail penting dari sistem. Lima item yang dikembangkan pada langkah ini adalah: a. Deskripsi Sistem

b. Functional Block Diagram

c. Sistem In/Out

d. Struktur Sistem Breakdown

e. Historis Peralatan

4. Fungsi sistem dan kegagalan fungsi.

Pada bagian ini, proses analisis difokuskan pada kegagalan fungsi, bukan kegagalan peralatan. Biasanya kegagalan fungsi memiliki dua atau lebih kondisi yang menyebabkan kegagalan parsial, minor maupun mayor pada sistem.

5. FMEA (Failure Mode and Effect Analysis)

FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen komponen dan menganalisis pengaruhnya terhadap keandalan sistem tersebut. Dengan penelusuran pengaruh-pengaruh kegagalan komponen sesuai dengan level sistem, item-item khusus yang kritis dapat dinilai dan tindakan-tindakan perbaikan diperlukan untuk memperbaiki desain dan mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis.

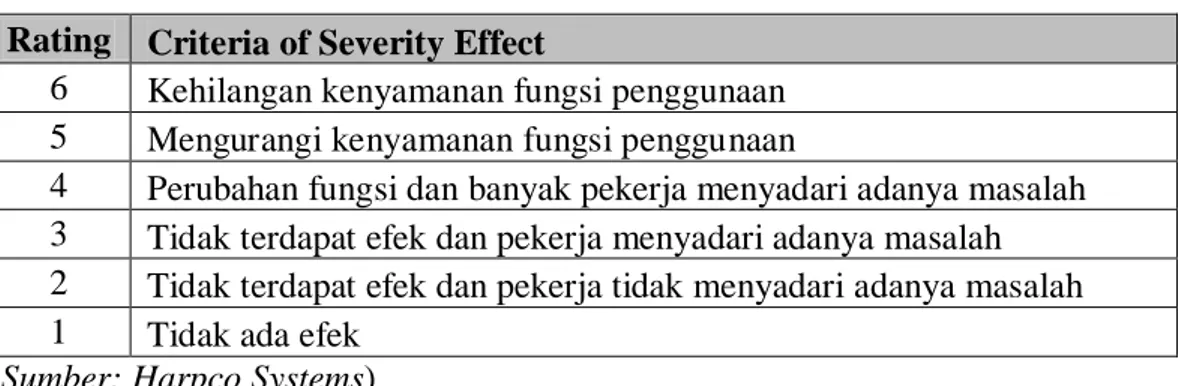

Dalam FMEA, dapat dilakukan perhitungan RPN untuk menentukan tingkat kegagalan tertinggi. Risk Priority Number (RPN) merupakan hubungan antara tiga buah variabel yaitu Severity (Keparahan), Occurrence (Frekuensi Kejadian), Detection (Deteksi Kegagalan) yang menunjukkan tingkat resiko yang mengarah pada tindakan perbaikan. Adapun variabel dari RPN adalah:

1. Severity (S)

Severity adalah tingkat keparahan atau efek yang ditimbulkan oleh mode kegagalan terhadap keseluruhan mesin. Nilai rating Severity antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki dampak yang sangat besar terhadap sistem.

Tabel 3.3. Rating Severity Rating Criteria of Severity Effect

10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

Tabel 3.3. Rating Severity (Lanjutan) Rating Criteria of Severity Effect

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

(Sumber: Harpco Systems)

2. Occurence (O)

Occurence adalah tingkat keseringan terjadinya kerusakan atau kegagalan.

Occurence berhubungan dengan estimasi jumlah kegagalan kumulatif yang muncul akibat suatu penyebab tertentu pada mesin. Nilai rating Occurence

antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi memiliki nilai kumulatif yang tinggi atau sangat sering terjadi.

Tabel 3.4. Rating Occurrence Rating Probability of Occurence

10 Lebih besar dari 100 per seribu kali penggunaan 9 50 per seribu kali penggunaan

8 20 per seribu kali penggunaan 7 10 per seribu kali penggunaan 6 5 per seribu kali penggunaan 5 2 per seribu kali penggunaan 4 1 per seribu kali penggunaan 3 0,5 per seribu kali penggunaan

2 Lebih kecil dari 0,1 per seribu kali penggunaan 1 Tidak pernah sama sekali

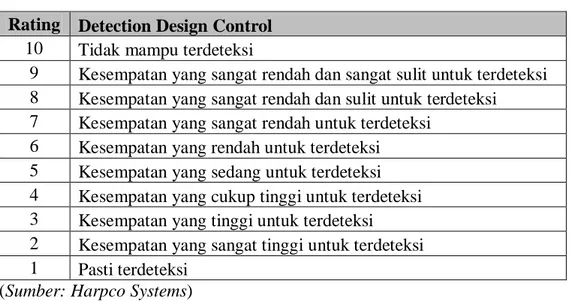

3. Detection (D)

Deteksi diberikan pada sistem pengendalian yang digunakan saat ini yang memiliki kemampuan untuk mendeteksi penyebab atau mode kegagalan. Nilai rating deteksi berkisar antara 1 sampai 10.

Tabel 3.5. Rating Detection Rating Detection Design Control

10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit untuk terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi 7 Kesempatan yang sangat rendah untuk terdeteksi

6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi

2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

(Sumber: Harpco Systems)

6. Analisa Pohon Logika (LTA)

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.

Pada bagian kolom tabel LTA mengandung informasi mengenai nomor dan nama kegagalan fungsi, nomor dan mode kerusakan, analisis kekritisan dan keterangan tambahan yang dibutuhkan. Analisis kekritisan menempatkan setiap

mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

a. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan? c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau

sebagian mesin terhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

1. Kategori A (Safety problem) 2. Kategori B (Outage problem) 3. Kategori C (Economic problem) 4. Kategori D (Hidden failure)

7. Pemilihan Kegiatan

Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

a. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

BAB IV

METODOLOGI PENELITIAN

4.1. Jenis Penelitian

Jenis penelitian pada tugas akhir ini adalah action research, karena penelitian ini hanya dilakukan sampai pengajuan usulan sistem perawatan dan belum diaplikasikan pada perusahaan.

4.2. Lokasi Penelitian

Penelitian dilakukan di pabrik PT. Sinar Sosro yang beralamat di. Jl. Medan-Tanjung Morawa KM. 14,5, Tanjung Morawa, Kabupaten Deli Serdang, Propinsi Sumatera Utara.

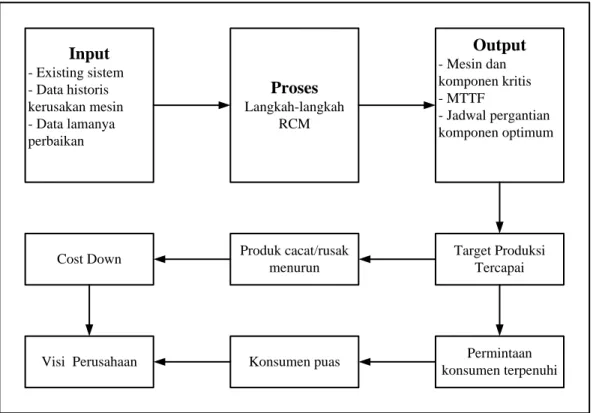

4.3. Kerangka Konseptual

Visi PT. Sinar Sosro adalah menjadi perusahaan beverage yang bersaing baik pada pasar dalam maupun luar negeri. Oleh sebab itu, untuk mendukung tercapainya visi perusahaan maka mesin yang merupakan asset perusahaan harus dijaga ketersediannya. Karena mesin merupakan salah satu dari faktor produksi yaitu Man, Machine, Material, Method yang memegang peranan penting di dalam proses produksi. Kerangka konseptual pada Gambar 4.1. menjelaskan tentang kerangka konseptual dalam menyelesaikan masalah perusahaan.

Input - Existing sistem - Data historis kerusakan mesin - Data lamanya perbaikan Proses Langkah-langkah RCM Output - Mesin dan komponen kritis - MTTF - Jadwal pergantian komponen optimum Target Produksi Tercapai Produk cacat/rusak menurun Cost Down Permintaan konsumen terpenuhi Konsumen puas Visi Perusahaan

Gambar 4.1. Kerangka Konseptual

Proses produksi akan berjalan setelah adanya permintaan pelanggan. Untuk mampu memenuhi target perusahaan, maka pihak produksi harus mampu menyesuaikan kemampuan dan kapasitas mesin yang ada dengan memperhatikan kehandalan mesin. Karena lini produksi yang bersifat seri, adanya kerusakan pada satu komponen pada mesin akan menimbulkan breakdown dan proses produksi akan berhenti seluruhnya seperti efek domino. Dengan demikian, target produksi tidak terpenuhi dan menimbulkan produk cacat.

4.4. Objek Penelitian

Yang menjadi objek penelitian pada Tugas Akhir ini adalah mesin lini produksi 3 dengan tingkat kerusakan tertinggi. Mesin yang difokuskan dalam penelitian adalah mesin bottle washer.

4.5. Variabel Penelitian

Variabel pada penelitian ini dapat dibagi menjadi dua jenis yaitu: a. Variabel Dependent meliputi:

1. Data komponen kritis b. Variabel Independent meliputi:

1. Data historis kerusakan mesin. 2. Data lama perbaikan komponen.

4.6. Metodologi Penelitian 4.6.1. Sumber Data

Pengumpulan data terbagi menjadi dua yaitu: 1. Data primer

Adapun data primer yang diperlukan antara lain: a. Existing sistem perawatan saat ini.

b. Penyebab kerusakan, efek dan sistem deteksi terhadap kerusakan. 2. Data sekunder

Adapun data sekunder yang diperlukan antara lain: a. Data historis terjadinya kerusakan.

b. Data lamanya waktu perbaikan.

4.6.2. Metode Pengumpulan Data

Metode yang digunakan dalam memperoleh data primer tersebut adalah dengan melakukan wawancara dan kegiatan tanya jawab dengan operator,

supervisor dan mekanik secara langsung di lapangan tanpa menggunakan alat tulis untuk mencatat data-data yang diperlukan.

Metode pengumpulan data sekunder tersebut dilakukan dengan melihat dan mencatat dokumen yang ada di perusahaan. Adapun dokumen yang digunakan adalah dokumen breakdown mesin produksi lini tiga, dokumen pergantian spare parts, dan buku jurnal mekanik.

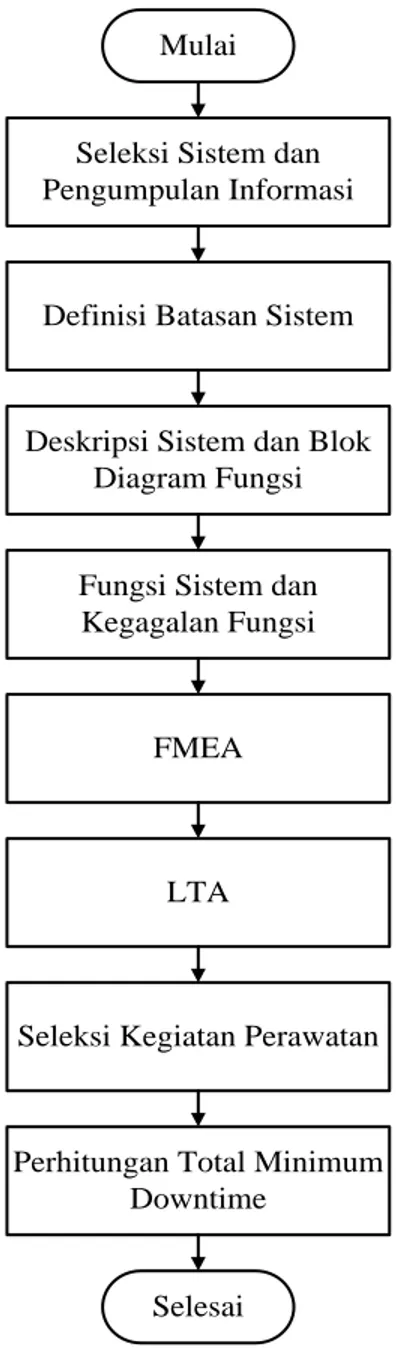

4.6.3. Metode Pengolahan Data

Metode yang digunakan dalam pengolahan data adalah metode reliability centered maintenance (RCM). Langkah-langkah RCM adalah:

1. Seleksi sistem dan pengumpulan informasi.

2. Definisi batasan sistem.

3. Deskripsi sistem dan blok diagram fungsi. 4. Fungsi sistem dan kegagalan fungsi.

5. FMEA (Failure Mode and Effect Analysis) 6. Logic Tree Analysis (LTA)

7. Pemilihan kegiatan.

8. Penentuan Total Minimum Downtime (TMD) dan penentuan interval perawatan yang optimum.

9. Penyusunan jadwal perawatan.

4.6.4. Metode Analisis

Analisis yang terhadap hasil pengolahan data adalah sebagai berikut: 1. Analisis FMEA untuk menentukan perawatan terhadap mesin kritis.

2. Analisis Total Minimum Downtime (TMD) untuk menentukan jadwal perawatan.

3. Analisis usulan kegiatan perawatan.

Adapun blok diagram pengolahan data dapat dilihat pada Gambar 4.2.

Mulai

Seleksi Sistem dan Pengumpulan Informasi

Definisi Batasan Sistem

Deskripsi Sistem dan Blok Diagram Fungsi

Fungsi Sistem dan Kegagalan Fungsi

FMEA

LTA

Seleksi Kegiatan Perawatan

Perhitungan Total Minimum Downtime

Selesai

Gambar 4.2. Blok Diagram Pengolahan Data

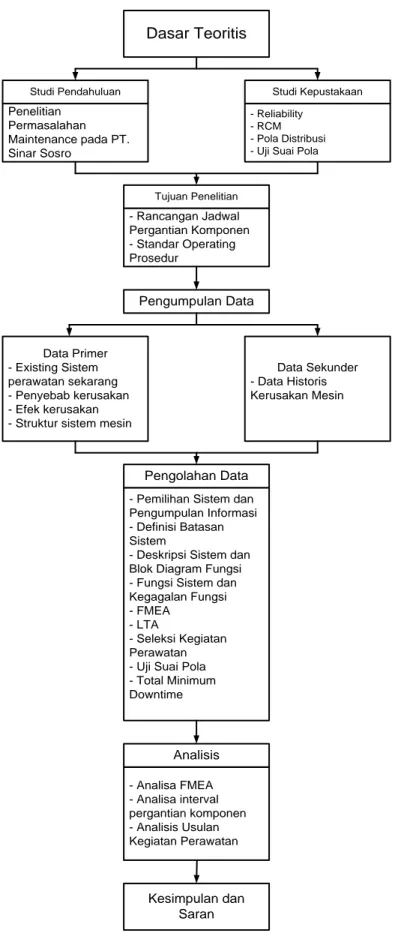

Dasar Teoritis

Studi Pendahuluan Studi Kepustakaan

Penelitian Permasalahan Maintenance pada PT. Sinar Sosro - Reliability - RCM - Pola Distribusi - Uji Suai Pola

Tujuan Penelitian - Rancangan Jadwal Pergantian Komponen - Standar Operating Prosedur Pengumpulan Data Data Primer - Existing Sistem perawatan sekarang - Penyebab kerusakan - Efek kerusakan - Struktur sistem mesin

Data Sekunder - Data Historis Kerusakan Mesin

- Pemilihan Sistem dan Pengumpulan Informasi - Definisi Batasan Sistem

- Deskripsi Sistem dan Blok Diagram Fungsi - Fungsi Sistem dan Kegagalan Fungsi - FMEA

- LTA

- Seleksi Kegiatan Perawatan - Uji Suai Pola - Total Minimum Downtime Pengolahan Data - Analisa FMEA - Analisa interval pergantian komponen - Analisis Usulan Kegiatan Perawatan Analisis Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengamatan dilakukan pada proses produksi lini tiga bottling line dengan kapasitas produksi rata-rata 24.000 botol per jam. Dalam proses produksi digunakan mesin de-palletizer, de-crater, bottle washer, filler, crowner, crater

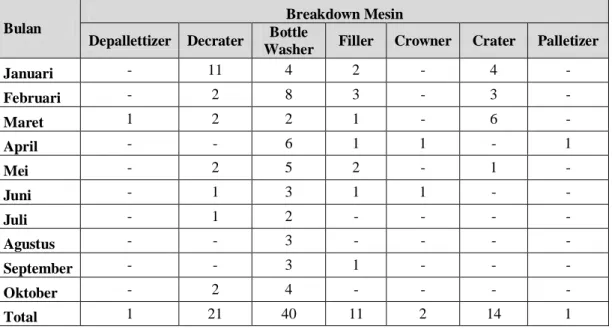

dan palletizer. Tabel 5.1. menunjukkan banyaknya breakdown mesin produksi pada bulan Januari 2010 hingga bulan Oktober 2010.

Tabel 5.1. Frekuensi Breakdown Mesin Produksi Tahun 2010

Bulan

Breakdown Mesin Depallettizer Decrater Bottle

Washer Filler Crowner Crater Palletizer

Januari - 11 4 2 - 4 - Februari - 2 8 3 - 3 - Maret 1 2 2 1 - 6 - April - - 6 1 1 - 1 Mei - 2 5 2 - 1 - Juni - 1 3 1 1 - - Juli - 1 2 - - - - Agustus - - 3 - - - - September - - 3 1 - - - Oktober - 2 4 - - - - Total 1 21 40 11 2 14 1

Sumber : Departemen Produksi PT. Sinar Sosro

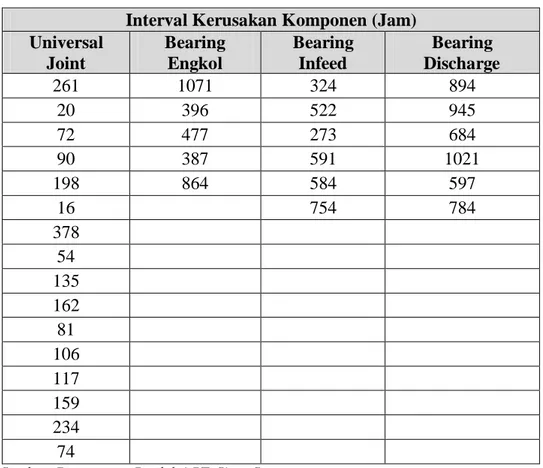

Berdasarkan hasil rekapitulasi jumlah breakdown, maka mesin bottle washer adalah mesin yang paling sering mengalami kerusakan. Pada tabel 5.2. berikut menunjukkan interval kerusakan komponen mesin bottle washer.

Tabel 5.2. Interval Kerusakan Komponen pada Mesin Bottle Washer Interval Kerusakan Komponen (Jam)

Universal Joint Bearing Engkol Bearing Infeed Bearing Discharge 261 1071 324 894 20 396 522 945 72 477 273 684 90 387 591 1021 198 864 584 597 16 754 784 378 54 135 162 81 106 117 159 234 74

Sumber: Departemen Produksi PT. Sinar Sosro

5.2. Pengolahan Data

5.2.1. Sistem Maintenance Sekarang

PT. Sinar Sosro merupakan perusahan yang memproduksi minuman dengan plant berupa susunan mesin yang berderet (seri). Jika terjadi kerusakan pada salah satu mesin, maka proses produksi keseluruhan akan berhenti.

Sistem maintenance yang diterapkan PT. Sinar Sosro pada saat ini adalah berdasarkan konsep CILAR (Cleaning, Investigate, Lubricate, Adjust, Repair). Kegiatan maintenance mesin dilakukan setiap satu minggu sekali. Dengan menggunakan CILAR maintenance, tingkat kerusakan mesin yang terjadi pada mesin bottle washer masih tinggi. Karena mesin bottle washer merupakan salah

satu mesin utama yang digunakan dalam proses produksi, maka dengan tingginya jumlah breakdown mesin bottle washer dapat menimbulkan kerugian. Salah satu dampak akibat kerusakan mesin bottle washer adalah meningkatnya jumlah botol pecah. Selain itu pada bagian kitchen, teh cair yang telah dimasak dan menunggu untuk diisi ke dalam botol menjadi idle karena tidak dapat disalurkan ke dalam botol yang telah dicuci. Lamanya idle bervariasi tergantung pada tingkat keparahan kerusakan mesin dan lamanya perbaikan. Gambar 5.1. berikut menggambarkan hubungan sebab akibat terhadap kondisi sistem perawatan yang ada sekarang. Operator Lingkungan Metode Mesin/Peralatan Tingkat kerusakan komponen tinggi Kurang koordinasi Kerusakan Mesin CILAR Sistem Maintenance Existing Panas Operasi proses dengan suhu tinggi

Berair

Kurang kepedulian

Tidak memperhitungkan kehandalan (reliability)

Tidak memperhatikan kondisi mesin setiap hari

Gambar 5.1. Fishbone Sistem Maintenance PT. Sinar Sosro

5.2.2. RCM (Reliability Centered Maintenance)

Dalam proses analisis dengan menggunakan RCM, terdapat langkah-langkah yang telah ditetapkan. Langkah-langkah-langkah tersebut adalah:

1. Pemilihan Sistem dan Pengumpulan Informasi 2. Definisikan Batasan Sistem

4. Fungsi Sistem dan Kegagalan Fungsi 5. FMEA (Failure Mode and Effect Analysis) 6. LTA (Logic Tree Analysis)

7. Pemilihan Tugas/Kegiatan Perawatan

5.2.2.1. Pemilihan Sistem dan Pengumpulan Informasi

Proses analisis RCM dilakukan pada level sistem, bukan pada level komponen. Hal ini disebabkan analisis pada level komponen tidak memberikan informasi yang jelas terhadap kegagalan sistem. Selain itu, sebuah komponen biasanya mendukung beberapa fungsi sistem maka lebih baik jika di analisis dari sudut pandang sistem. Gambar 5.2. berikut adalah struktur hierarki plant bottling line lini III pada PT. Sinar Sosro.

Lini III Bottling Line

Depalletizer Decrater Bottle Washer

Filler-Crowner Crater Palletizer

Gambar 5.2. Struktur Hierarki Plant Bottling Line III

Plant bottling line PT. Sinar Sosro terdiri dari subsistem depalletizer,

decrrater, bottle washer, filler-crowner, crater dan palletizer. Keenam subsistem tersebut menjalankan proses berupa pengangkatan botol kosong dari palet ke

conveyor (depalletizer), memisahkan botol kosong dengan crate (decrater), mencuci botol (bottle washer), mengisi dan menutup botol (filler-crowner), mengangkat botol ke dalam crate (crater), dan mengangkat crate yang berisi produk jadi ke palet (palletizer). Jadi subsistem tersebut tersusun secara berurutan

yang merupakan proses yang harus dilalui oleh botol dari awal hingga akhir. Sehingga dengan meminimisasi kerusakan pada mesin dengan kerusakan tertinggi akan dapat menurunkan breakdown keseluruhan plant sistem. Gambar 5.3. menunjukkan histogram frekuensi breakdown mesin bottling line III dengan data berdasarkan pada Tabel 5.1.

Gambar 5.3. Frekuensi Breakdown Mesin Produksi

Tabel 5.3. merupakan data persentase kumulatif dalam menggambarkan pareto diagram yang diperoleh dengan menggunakan data pada Tabel 5.1.

Tabel 5.3. Persentase Kumulatif Pareto

Mesin Jumlah

Breakdown Kumulatif Persentase

Persentase Kumulatif Bottle Washer 40 40 44.44 44.44 Decrater 21 61 23.33 67.78 Crater 14 75 15.56 83.33 Filler 11 86 12.22 95.56 Crowner 2 88 2.22 97.78 Depalletizer 1 89 1.11 98.89 Palletizer 1 90 1.11 100.00 Total 90

Gambar 5.4. menggambarkan diagram pareto breakdown mesin produksi berdasarkan tabel 5.3. Co un t Pe rc en t Mesin Count 15.6 12.2 4.4 Cum % 44.4 67.8 83.3 95.6 100.0 40 21 14 11 4 Percent 44.4 23.3 Other Filler Crater Decrater Bottle Washer 90 80 70 60 50 40 30 20 10 0 100 80 60 40 20 0

Pareto Chart of Mesin

Gambar 5.4. Diagram Pareto Breakdown Mesin

Berdasarkan histogram pada Gambar 5.3. jumlah breakdown mesin, maka tingkat breakdown tertinggi adalah pada mesin bottle washer. Karena memiliki

breakdown paling tinggi maka pilihan dijatuhkan pada sistem mesin bottle washer.

Sistem mesin bottle washer terdiri dari beberapa subsistem mayor yang mendukung fungsi mesin. Subsistem mesin bottle washer sebagai berikut:

1. Sistem infeed dan discharge sebagai awal input botol ke dalam mesin dan output botol cucian.

2. Sistem mekanik/penggerak sebagai penggerak utama mesin.

3. Sistem bak/wadah rendaman sebagai wadah perendaman dan pencucian botol. 4. Sistem pemanas sebagai pengkonversi steam yang akan memanaskan air yang

Mesin bottle washer berfungsi dengan adanya subsistem-subsistem yang mendukung jalannya fungsi mesin sebagai satu kesatuan. Fungsi subsistem tersebut adalah sebagai berikut:

1. Infeed

Infeed merupakan awal pintu masuk botol ke dalam mesin. Dengan menggunakan conveyor, botol-botol dikirim dari mesin decrater. Setelah sampai pada mulut mesin, maka botol-botol akan didorong oleh caminfeed ke dalam pocket yang berjumlah 21 buah dalam satu deret. Demikian kegiatan ini berulang sesuai dengan gerakan engkol mekanik infeed.

2. Bak/Wadah

Setelah botol masuk melalui infeed, maka botol akan melalui bak presoaking, bak lye I, bak lye II, hotwater I, hotwater II, hotwater III, fresh water. Air pada bak tersebut dikirim melalui sistem water treatment dengan bantuan pompa. Tabel 5.3. menunjukkan suhu dan tekanan standar yang wajib dipenuhi pada setiap bak rendaman.

Tabel 5.3. Suhu dan Tekanan Standar pada Bagian Bak/Wadah

No Unit Suhu (oC) Tekanan (kg/cm2) 1 Presoaking ≥ 50 - 2 Lye I 75-85 0,8-1,5 3 Lye II 75-85 0,25-1 4 Hotwater I 80-90 1-3 5 Hotwater II 80-90 0,3-1,4 6 Hotwater III 80-90 0,3-1,5 7 Fresh Water 90-105 0,1-2

3. Pemanas/Heater

Sistem pemanas terdiri dari PHE dan THE. Steam dialirkan melalui kompresor kemudian dikirimkan melalui valve untuk dicampur dengan air dari pompa hotwater I, II, III. Dengan bercampurnya steam dan air, maka terbentuk air panas dengan suhu 80oC. Pada saat botol-botol bergerak melewati hotwater I, II, III, secara bersamaan nozzle juga ikut bergerak menyemprot botol untuk membersihkan bagian dalam botol.

4. Discharge

Setelah botol melalui fresh water, botol dikeluarkan melalui discharge dengan bantuan cam discharge. Cam discharge merupakan lengan penampung botol-botol bersih yang dikeluarkan dari pocket agar tidak terjatuh. Setelah melalui

discharge, maka botol tersebut dilanjutkan ke conveyor.

5.2.2.2. Definisi Batasan Sistem

Jumlah sistem yang mendukung suatu fasilitas sangat bervariasi tergantung pada kompleksitas fasilitas itu sendiri. Dalam analisa proses RCM, definisi batasan sistem sangat penting karena alasan berikut:

1. Dapat membedakan secara jelas antara sistem yang satu dengan yang lainnya agar dapat membuat daftar komponen yang mendukung sistem tersebut. Hal ini dapat mencegah terjadinya tumpang tindih atau overlap. 2. Dapat mendefinisikan sistem input output dari sistem. Dengan adanya

maka akan sangat membantu dalam akurasi analisa proses RCM pada langkah berikutnya.

Definisi batasan sistem terdiri dari peralatan mayor (mayor equipment) dan batasan fisik primer (physical primer boundaries).

a. Subsistem Infeed dan Discharge

Peralatan Mayor: 1. Pocket 2. Cam Infeed 3. Table Infeed 4. Conveyor Infeed 5. Cam Discharge 6. Conveyor Discharge

Batas Fisik Primer

Start With:

1. Botol masuk ke dalam pocket.

Terminate With:

2. Botol keluar dari pocket. b. Subsistem Mekanik Peralatan Mayor: 1. Maindrive 2. Elektromotor 3. Gearbox 4. Rantai

5. Sproket

6. Shaft

7. Bearing

8. Kopling

9. Universal Joint

Batas Fisik Primer:

Start With:

1. Putaran maindrive terhadap kopling yang dihubungkan dengan gearbox I. 2. Putaran pada gearbox I dihubungkan dengan gearbox II oleh kopling. 3. Gearbox I dihubungkan dengan rantai yang berhubungan dengan sprocket.

Terminate With:

1. Hasil putaran maindrive menggerakkan gearbox I dan II.

2. Hasil putaran pada gearbox I menggerakkan sprocket untuk memutar engkol infeed dan discharge.

3. Hasil putaran pada gearbox II menggerakkan pocket pada bagian dalam mesin. c. Subsistem Bak/Wadah Peralatan Mayor: 1. Lye I 2. Lye II 3. Hot Water I 4. Hot Water II

6. Pompa

Batas Fisik Primer

Start With:

1. Pocket yang berisi botol.

Terminate With:

1. Gerakan pocket yang melalui semua bagian treatment hingga botol bersih. 2. Gerakan nozzle yang mengikuti pocket pada bagian hotwater.

d. Subsistem Pemanas/Heater

Peralatan Mayor:

1. PHE (Plat Heat Exchanger) 2. THE (Tube Heat Exchanbger) 3. Pompa

Batas Fisik Primer

Start With:

1. Steam dari boiler.

2. Air dari water treatment.

Terminate With:

1. Air dan Steam melalui PHE dan THE yang memanaskan air untuk dikirim ke hotwater.

5.2.2.3. Deskripsi Sistem dan Blok Diagram Fungsi

Suatu sistem dapat dideskripsikan dengan berdasarkan fungsi dari subsistemnya. Fungsi dari sistem mesin bottle washer sendiri adalah mencuci

botol yang kotor menjadi bersih. Sedangkan fungsi subsistem yang mendukung jalannya fungsi utama adalah:

1. Infeed

Sistem infeed merupakan pintu masuk ke dalam mesin bottle washer. Fungsinya adalah memasukkan botol-botol kosong ke dalam pocket dengan lengan yang disebut cam infeed. Pada infeed terdapat pocket yang berjumlah 21 buah yang berguna sebagai wadah penampung botol kosong. Di dalam

pocket terdapat rubber seal yang berguna untuk menahan botol agar tidak jatuh. Pocket inilah yang akan membawa botol kosong melalui semua bak proses pencucian hingga discharge.

2. Mekanik

Sistem mekanik pada mesin bottle washer adalah sumber penggerak utama yang menggerakkan semua bagian mesin dengan rangkaian maindrive,

gearbox, kopling, bearing, shaft, sprocket yang dihubungkan oleh rantai-rantai. Sistem mekanik inilah yang mengatur sinkronisasi berjalannya engkol

infeed dan discharge yang mengikuti gerakan pocket. 3. Pemanas/Heater

Sistem pemanas atau heater berfungsi mengatur aliran steam dan air yang dialirkan melalui valve-valve dan pompa. Air dipanaskan dengan steam hingga mencapai suhu tinggi. Air dan steam digabungkan melalui PHE (Plat Heat Exchanger) dan THE (Tube Heat Exchanger) sehingga air yang dingin menjadi panas karena adanya uap panas selama melewati sistem tersebut.

4. Bak/Wadah

Bak ini berfungsi untuk mencuci dan merendam botol kosong dalam air kaustik dan air panas. Air kaustik berfungsi sebagai pembersih botol dengan tambahan stabilon untuk mengkilapkan botol. Air panas berfungsi untuk membunuh kuman atau bakteri yang ada pada botol. Botol yang masuk melalui infeed akan dialirkan ke presoaking. Presoaking berfungsi untuk merendam dan menampung sisa air yang ada di dalam botol. Lye I berfungsi untuk merendam botol dalam air kaustik dengan tingkat viskositas 0,90%. Lye

II berfungsi untuk merendam botol dalam air kaustik dengan viskositas lebih kecil dari 0,9%. Pada Hotwater I, II, III perendaman dilakukan dengan tujuan untuk menghilangkan kandungan kaustik pada botol yang telah melalui bak

lye. Untuk menjamin kebersihan botol, maka bagian akhir botol akan melalui

freshwater untuk membilas botol hingga bersih.

Pada Gambar 5.5. dapat dilihat bahwa botol kosong masuk melalui infeed, dengan mengikuti gerakan mekanik yang dihasilkan oleh maindrive. Kemudian

pocket akan masuk ke dalam presoaking, lye I, lye II, hotwater I, hotwater II,

hotwater III dan freshwater. Setelah melalui seluruh proses, maka botol akan dikeluarkan melalui discharge dalam kondisi bersih dan panas.

Bak Infeed Mekanik Pemanas/Heater Botol kotor Energi listrik Gerakan Engkol Infeed & Discharge Gerakan Sprocket Steam Air Hot Water Energi Listrik Air kaustik Stabilon Fresh Water

Discharge Botol bersih

Gambar 5.6. Blok Diagram Fungsi

Gambar 5.6. menggambarkan blok diagram fungsi subsistem bottle washer. Selain itu, input dan output sistem tersebut juga digambarkan untuk menyatakan apa yang menjadi masukan dan keluaran dari setiap subsistem tersebut.

Berdasarkan penjabaran sistem ke dalam subsistem maka dapat dibentuk suatu System Work Breakdown Structure (SWBS). Dalam SWBS, kita menjabarkan komponen-komponen utama yang berhubungan dengan fungsi sistem. Struktur System Work Breakdown Structure (SWBS) dapat dilihat pada Gambar 5.7.

A A.1 A.2 A.3 A.1.2 A.1.3 A.1.1 A A.1 A.1.1 Subsistem Komponen Part Keterangan:

Gambar 5.7. System Work Breakdown Structure (SWBS)

Dengan mengacu pada SWBS, maka dapat disusun tabel komponen dan

part penting pada setiap subsistem dari sistem bottle washer. Tabel 5.4. menunjukkan SWBS subsistem mekanik yang terdiri dari komponen dan part.

Tabel 5.4. SWBS Subsistem Mekanik Mekanik

Kode Komponen Kode Part

A.1 Maindrive A.1.1 Motor

Rotor

A.2 Gearbox A.2.1 Bearing

Gear

Shaft

A.3 Kopling A.3.1 Universal Joint

A.3.2 Batang Kopling

A.4 Rantai - Rantai

A.5 Gear - Gear

A.6 Bearing - Bearing

A.7 Shaft - Shaft

A.8 Plat Kurva - Plat Kurva A.9 Lengan Engkol - Lengan Engkol A.10 Lengan Nozle - Lengan Nozle

Tabel 5.5. menunjukkan SWBS subsistem infeed dan discharge yang terdiri dari komponen dan part dari subsistem tersebut.

Tabel 5.5. SWBS Subsistem Infeed dan Discharge Infeed dan Discharge

Kode Komponen Kode Part

B.1 Finger Infeed B.1.1 Cam Infeed

Batangan Cam Infeed

B.2 Finger Discharge B.2.1 Cam Discharge

Batangan Cam Discharge

B.3 Pocket B.3.1 Pocket

Seal Pocket

Gear Pocket

B.4 Conveyor Infeed B.4.1 Motor

B.4.2 Rantai

B.4.3 Gear

B.5 Conveyor Discharge B.5.1 Motor

B.5.2 Rantai

B.5.3 Gear

B.6 Table Infeed - Table Infeed B.7 Table Discharge - Table Discharge

Tabel 5.6. menunjukkan SWBS subsistem heater atau pemanas yang terdiri dari komponen dan part dari subsistem tersebut.

Tabel 5.6. SWBS Subsistem Pemanas (Heater) Pemanas

Kode Komponen Kode Part

C.1 PHE - PHE

C.2 THE - THE

C.3 Termometer - Termometer

Tabel 5.7. menunjukkan SWBS subsistem bak rendaman yang terdiri dari komponen dan part dari subsistem tersebut.

Tabel 5.7. SWBS Subsistem Bak Rendaman Bak Rendaman/Wadah

Kode Komponen Kode Part

D.1 Pompa D.1.1 Motor D.1.2 Seal D.2 Presoaking - Presoaking D.3 Lye I - Lye I D.4 Lye II - Lye II D.5 Hotwater I - Hotwater I D.6 Hotwater II - Hotwater II D.7 Hotwater III - Hotwater III

D.8 Nozle - Nozle

D.9 Barometer - Barometer

5.2.2.4. Fungsi Sistem dan Kegagalan Fungsi

Berdasarkan SWBS untuk setiap subsistem dapat dikembangkan uraian fungsi dan kemungkinan kegagalan fungsi dari setiap subsistem-subsistem bottle washer. Tabel 5.8. menunjukkan fungsi dan kegagalan fungsi subsistem mekanik,

infeed dan discharge, pemanas/heater dan bak/wadah.

Tabel 5.8. Fungsi dan Kegagalan Fungsi Subsistem No.

Fungsi

No. Kerusakan

Fungsi Uraian Fungsi/Kegagalan Fungsi

1.1 Sumber utama penggerak infeed, discharge, nozle dan pocket

1.1.1 Gerakan infeed tidak selaras dengan pocket

1.1.2 Gerakan discharge tidak selaras dengan pocket

1.1.3 Gagal memutar kopling gearbox 1.1.4 Gagal memutar roda gigi

1.1.5 Gagal memutar gerakan engkol infeed dan discharge 1.2 Memasukkan dan menampung botol yang masuk dan

keluar

1.2.1 Bibir botol menyinggung pinggir pocket

1.2.2 Bagian bawah botol menyinggung pocket

1.2.3 Cam infeed dan discharge aus yang menyebabkan botol pecah

Tabel 5.8. Fungsi dan Kegagalan Fungsi Subsistem (Lanjutan) No.

Fungsi

No. Kerusakan

Fungsi Uraian Fungsi/Kegagalan Fungsi

1.3 Memanaskan air dengan steam untuk digunakan pada

hotwater

1.3.1 Suhu air tidak standar 1.3.2 Gagal mengalirkan steam

1.4 Bak perendaman dan pembilasan botol kotor 1.4.1 Konsentrasi kaustik tidak standar

1.4.2 Aliran air tidak normal

1.4.3. Botol pecah pada bagian dalam saat melewati wadah pencucian

Berdasarkan fungsi dan kegagalan fungsi sistem yang telah dibuat, dapat disusun matrix kegagalan fungsi. Matrix ini menyatakan hubungan kegagalan fungsi terhadap subsistem yang mengalami kegagalan. Matrix ini dapat dilihat pada Tabel 5.9.

Tabel 5.9. Matrix Kegagalan Fungsi

Sub Sistem No. Kegagalan Fungsi

1.1.1 1.1.2 1.1.3 1.1.4 1.1.5 1.2.1 1.2.2 1.2.3 1.3.1 1.4.1 1.4.2 1.4.3 Mekanik x x x x x Infeed dan Discharge x x x Pemanas x Bak x x x

5.2.2.5. FMEA (Failure Mode and Effect Analysis)

FMEA menggambarkan tingkat keseringan kejadiaan kerusakan, keparahan dan tingkat deteksi kerusakan yang dinyatakan dengan nilai RPN (Risk Priority Number). Tabel 5.10. menunjukkan tabel FMEA kemungkinan kerusakan yang terjadi pada setiap subsistem.

Tabel 5.10. FMEA (Failure Mode and Effect Analysis)

Major

Subsistem No. Parts Failure Mode

O CC Failure Causes DE T Failure Effect SE V RPN Mekanik

1 Rantai Rantai kendur/lepas 5

Aus

4

Mesin berhenti karena rantai yang

menggerakkan semua

gear juga tidak berfungsi

8 160 Grease yang kurang

Korosi Overload

2 Bearing Gerakan engkol tidak stabil 8

Bearing aus

5

Gerakan infeed menjadi tidak pas dengan pocket yang menyebabkan botol pecah

8 320 Grease yang kurang

Dirt/Kotor

3 Universal Joint Universal Joint patah 10 Aus

6

Mesin berhenti akibat penghubung gearbox maindrive dengan gearbox lainnya terputus

10 600 Part tidak sesuai spesifikasi

Grease kurang Overload

Pemasangan yang tidak tepat

Infeed dan

Discharge

1 Cam Infeed Cam infeed patah 7 Aus

3

Botol-botol menjadi pecah akibat kontak langsung dengan batang besi cam

7 147 Benturan dengan botol yang sangkut

Gerakan infeed tidak sesuai dengan pocket

2 Cam Discharge Cam discharge patah 6 Aus

3

Botol-botol menjadi pecah akibat kontak langsung dengan batang besi cam

7 126 Benturan dengan botol yang sangkut

Gerakan discharge tidak sesuai dengan

Tabel 5.10. FMEA (Failure Mode and Effect Analysis) (Lanjutan)

Major

Subsistem No. Parts Failure Mode

O CC Failure Causes DE T Failure Effect SE V RPN

3 Pocket Pocket rusak 10 Gesekan dengan plat dasar dalam bak

pencucian 8

Botol menjadi pecah akibat bibir pocket yang sudah rusak

9 720

Heater 1 PHE PHE rusak 2

Ada plat PHE yang rusak

4 Suhu air tidak standar 3 24

Valve bocor

Gasket pecah

2 THE THE rusak 1 Tube bocor 4 Suhu air tidak standar 3 12

Bak/Wadah 1 Nozle Seal nozle rusak 3 Aus 6

Air semprotan nozle tidak standar dan tidak tepat

3 54 Suhu tinggi

Penentuan nilai occurrence, severity, dan detection didasarkan pada Tabel Rating FMEA pada Tabel 3.3., 3.4., 3.5. Berdasarkan tabel tersebut dan hasil wawancara dengan operator dan supervisor maka dapat dijelaskan nilai

occurrence, severity, dan detection sebagai berikut:

1. Pada part rantai diberikan nilai occurrence 5 karena tingkat kerusakan part

tersebut tidak terlalu sering, nilai detection 4 karena memiliki kesempatan yang cukup tinggi untuk terdeteksi, nilai severity 8 karena menyebabkan kehilangan fungsi utama.

2. Pada partbearing diberikan nilai occurrence 8 karena tingkat kerusakan part

tersebut sangat sering, nilai detection 5 karena memiliki kesempatan yang sedang untuk terdeteksi, nilai severity 8 karena menyebabkan kehilangan fungsi utama.

3. Pada part universal joint diberikan nilai occurrence 10 karena tingkat kerusakan part tersebut paling sering, nilai detection 6 karena memiliki kesempatan yang rendah untuk terdeteksi, nilai severity 10 karena menyebabkan tidak berfungsi sama sekali.

4. Pada part cam infeed diberikan nilai occurrence 7 karena tingkat kerusakan

part tersebut sering terjadi, nilai detection 3 karena memiliki kesempatan yang tinggi untuk terdeteksi, nilai severity 7 karena menyebabkan pengurangan fungsi utama.

5. Pada part cam discharge diberikan nilai occurrence 6 karena tingkat kerusakan part tersebut sering terjadi, nilai detection 3 karena memiliki

kesempatan yang tinggi untuk terdeteksi, nilai severity 7 karena menyebabkan pengurangan fungsi utama.

6. Pada partpocket diberikan nilai occurrence 10 karena tingkat kerusakan part

tersebut paling sering terjadi, nilai detection 8 karena memiliki kesempatan sangat rendah dan sulit untuk terdeteksi, nilai severity 9 karena menyebabkan kehilangan fungsi utama dan menimbulkan peringatan.

7. Pada part PHE diberikan nilai occurrence 2 karena tingkat kerusakan part

tersebut sangat jarang terjadi, nilai detection 4 karena memiliki kesempatan yang cukup tinggi untuk terdeteksi, nilai severity 3 karena tidak adanya efek dan pekerja menyadari adanya masalah.

8. Pada part THE diberikan nilai occurrence 1 karena tingkat kerusakan part

tersebut hampir tidak pernah terjadi, nilai detection 4 karena memiliki kesempatan yang cukup tinggi untuk terdeteksi, nilai severity 3 karena tidak adanya efek dan pekerja menyadari adanya masalah.

9. Pada part nozle diberikan nilai occurrence 3 karena tingkat kerusakan part

tersebut jarang terjadi, nilai detection 6 karena memiliki kesempatan yang rendah untuk terdeteksi, nilai severity 3 karena tidak adanya efek dan pekerja menyadari adanya masalah.

Nilai RPN merupakan hasil perkalian antara nilai rating Severity, Occurrence dan Detection. Berdasarkan hasil perhitungan RPN pada Tabel 5.8. terlihat bahwa tingkat RPN tertinggi adalah pada pocket, universal joint dan

bearing. Oleh sebab itu, perlu adanya perhatian khusus pada komponen dengan nilai RPN yang tinggi.

5.2.2.6. LTA (Logic Tree Analysis)

Logic Tree Analysis (LTA) bertujuan untuk memberikan prioritas pada setiap mode kerusakan dan melakukan peninjauan terhadap fungsi dan kegagalan fungsi. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.

LTA mengandung informasi mengenai nomor dan nama kegagalan fungsi, nomor dan mode kerusakan, analisis kekritisan dan keterangan tambahan yang dibutuhkan. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

b. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi gangguan dalam sistem?

c. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan? d. Outage, yaitu apakah mode kerusakan ini mengakibatkan mesin berhenti? e. Category, yaitu pengkategorian yang diperoleh setelah menjawab

pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

1. Kategori A (Safety problem) 2. Kategori B (Outage problem) 3. Kategori C (Economic problem) 4. Kategori D (Hidden failure)

Tabel 5.11. menunjukkan Logic Tree Analysis (LTA) dari setiap subsistem.

5.2.2.7. Pemilihan Tugas/Kegiatan Perawatan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Jika tugas pencegahan secara teknis tidak menguntungkan untuk dilakukan, tindakan standar yang harus dilakukan bergantung pada konsekuensi kegagalan yang terjadi. Beberapa kategori tindakan pencegahan tersebut antara lain:

1. Condition Directed (C.D) adalah tindakan yang diambil yang bertujuan untuk mendeteksi. Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen. 2. Time Directed (T.D) adalah tindakan yang diambil yang lebih berfokus