RANCANG BANGUN DAN PENGUJIAN MESIN PEMBEKU

TIPE LEMPENG SENTUH DENGAN SUHU MEDIA

PEMBEKU BERTAHAP

DENY FRAHMANA PUTRA SITUMORANG

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Rancang Bangun dan Pengujian Mesin Pembeku Tipe Lempeng Sentuh dengan Suhu Media Pembeku Bertahap adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, September 2013 Deny Frahmana Putra Situmorang F14090015

ABSTRAK

DENY FRAHMANA P SITUMORANG. Rancang Bangun dan Pengujian Mesin Pembeku Tipe Lempeng Sentuh dengan Suhu Media Pembeku Bertahap. Dibimbing oleh ARMANSYAH H TAMBUNAN.

Mesin pembeku di pasaran umumnya menggunakan suhu tetap sepanjang proses pembekuan sehingga menyebabkan perusakan eksergi yang cukup tinggi dan diduga menjadi sumber pemborosan energi. Penelitian sebelumnya telah mencoba proses pembekuan dengan suhu bertahap. Kelemahan mesin pembeku tersebut adalah terjadinya kerugian termal yang disebabkan oleh gesekan antara dasar wadah dan media pembeku sehingga suhu produk meningkat 4-5 oC. Untuk itu, perlu dilakukan perancangan mesin pembeku dengan suhu media bertahap yang tidak menyebabkan terjadinya kerugian termal. Penelitian ini bertujuan melakukan rancang bangun mesin pembeku tipe lempeng sentuh dengan suhu evaporator yang dapat bervariasi. Mesin pembeku dirancang menggunakan satu evaporator dengan tiga katup ekspansi, sehingga suhu evaporator dapat berubah selama proses pembekuan melalui pergantian katup yang digunakan. Mesin dirancang untuk skala laboratorium dengan menggunakan kompresor berkapasitas refrigerasi 718 watt. Ruang pembeku yang digunakan berukuran 25.1 × 24.7 × 14.8 cm dengan media pembeku dari bahan tembaga dengan tebal 3 mm. Hasil pengujian menunjukkan suhu media pembeku dapat divariasikan dengan rata-rata suhu tiap tahap adalah -4.88, -8.30, dan -14.26 oC. Hasil pengujian menunjukkan COP mesin pembeku yang telah dirancang adalah 4.10 dan terjadi penurunan tekanan sepanjang evaporator berkisar dari 33.1 hingga 100.5 kPa. Pengendalian suhu media pembeku dapat meningkatkan efisiensi eksergi sebesar 8.3% dengan menurunkan kehilangan eksergi pembekuan adalah sebesar 0.868 kJ.

Kata kunci : rancangan mesin pembeku lempeng sentuh, suhu media bertahap, katup ekspansi, COP, eksergi

ABSTRACT

DENY FRAHMANA P SITUMORANG. Design and Performance Test Contact Plate Freezer with Stepping Medium Temperature. Supervised by ARMANSYAH H TAMBUNAN.

Commercial freezer generally use fixed medium temperature during the freezing process, which caused considerable destruction of exergy and is believed to be the source of energy inefficiency. Previous research has tried to design and analyse a contact plate freezer freezing process with stepping medium temperature. However, thermal losses was occured ascaused by friction between the bottom of the produce with the freezing plate, and exerts 4-5 oC temperature is increased to the products. Therefore, it is necessary to design a freezer with stepping medium temperature without thermal losses. This study is devoted to the design of a contact plate freezer with variable medium temperature. The freezer is designed using one evaporator with three expansion valve, so that the temperature can be changed during the freezing process by changing the expansion valve to be used.

The freezer wasdesigned inlaboratory scale using a compressor withrefrigeration capacity of 718 watts. The freezing chamber has dimension of 25.1 cm × 24.7 cm × 14.8 cm with freezing plate made of copper material with a thickness of 3 mm. The results show that medium temperature of the freezer can be varied by the average temperature every stage is -4.88, -8.30, and -14.26 oC. The test results indicated that the COP of the freezer was 4.10. Pressure decrease along the evaporator ranges from 33.1 unti 100.5 kPa. Stepping medium temperature can increase the efficiency of exergy amounted 8.3 % by decreasing exergy loss amount 0.868 kJ.

Keywords: contact plate freezer design, stepping medium temperature, expansion valves, COP, exergy

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

RANCANG BANGUN DAN PENGUJIAN MESIN PEMBEKU

TIPE LEMPENG SENTUH DENGAN SUHU MEDIA

PEMBEKU BERTAHAP

DENY FRAHMANA PUTRA SITUMORANG

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Rancang Bangun dan Pengujian Mesin Pembeku Tipe Lempeng Sentuh dengan Suhu Media Pembeku Bertahap

Nama : Deny Frahmana Putra Situmorang NIM : F14090015

Disetujui oleh

Prof Dr Ir Armansyah H. Tambunan Pembimbing

Diketahui oleh

Dr Ir Desrial, M.Eng Ketua Departemen

PRAKATA

Segala puji dan syukur penulis panjatkan kepada Tuhan atas anugerah dan pimpinan-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul Rancang Bangun dan Pengujian Mesin Pembeku Tipe Lempeng Sentuh dengan Suhu Media Pembeku Bertahap. Penelitian ini dimulai dari bulan Maret hingga Juli 2013.

Terima kasih penulis ucapkan kepada Bapak Prof Dr Ir Armansyah H. Tambunan selaku dosen pembimbing yang telah banyak meluangkan waktu dan pikiran dalam memberikan arahan dan bimbingan kepada penulis sejak penyusunan dan pelaksanaan penelitian sampai penulisan skripsi ini selesai serta kepada Bapak Dr. Edy Hartulistiyoso dan Ibu Dr. Emmy Darmawati selaku dosen penguji yang telah memberi masukan untuk penyempurnaan skripsi ini. Di samping itu, penulis sampaikan terima kasih kepada Direktorat Pendidikan Tinggi (DIKTI) atas dana hibah kompetensi yang diberikan untuk pelaksanaan penelitian ini. Terimakasih juga penulis sampaikan kepada teman-teman seperjuangan di Laboratorium Pindah Panas dan Massa yaitu, Monalisa, Tiara, Amalia, Dian, bang Agus Ginting, bang Angga, Pak Bayu, Pak Kiman Siregar dan mas Firman atas segala dukungan selama penulis melaksanakan penelitian. Penulis menyadari masih banyak kekurangan dalam tulisan ini. Oleh karena itu, dengan senang hati penulis mengharapkan segala saran dan kritikan yang bersifat membangun bagi penulis.

Semoga skripsi ini bermanfaat bagi pembaca, dan semua pihak yang berkepentingan.

Bogor, September 2013

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

DAFTAR SIMBOL vii

PENDAHULUAN 1

Latar Belakang 1

Perumusan Masalah 2

Tujuan Penelitian 2

Manfaat Penelitian 2

Ruang Lingkup Penelitian 2

TINJAUAN PUSTAKA 3

Mesin Pendingin Kompresi Uap 3

Proses Pembekuan 6

Perancangan Sistem Refrigerasi 11

Kajian Eksergi 12

METODOLOGI PELAKSANAAN 14

Waktu dan Tempat 14

Bahan 14

Alat 14

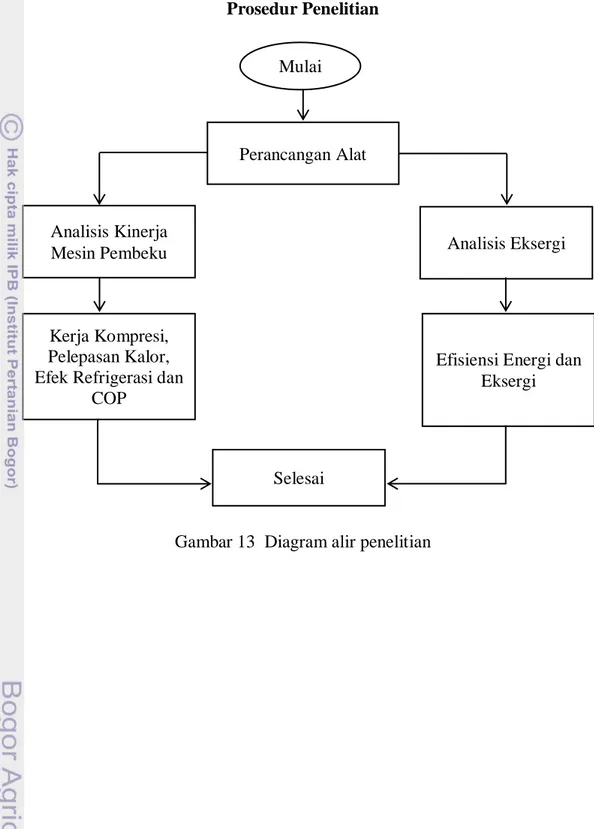

Prosedur Penelitian 15

HASIL DAN PEMBAHASAN 17

Proses Perancangan 17

Analisis Kinerja Mesin Pembeku 24

Analisis Energi dan Eksergi Proses Pembekuan 27

SIMPULAN DAN SARAN 32

Simpulan 32

Saran 32

DAFTAR PUSTAKA 32

LAMPIRAN 34

DAFTAR TABEL

1 Spesifikasi kompresor yang tersedia 20

2 Penilaian tiap kompresor 21

3 Kinerja mesin pembeku hasil rancangan 25

4 Kinerja mesin pembeku dalam kondisi standar 27

5 Penurunan tekanan sepanjang evaporator 27

6 Analisis kebutuhan energi pembekuan 28

7 Analisis eksergi pembekuan 31

DAFTAR GAMBAR

1 Sistem refrigerasi kompresi uap 3

2 Hubungan suhu-entropi kompresi uap standar 4

3 Hubungan tekanan-entalpi suatu refrigeran 4

4 Hubungan tekanan-entalpi kompresi uap standar 5

5 Perbandingan daur kompresi uap nyata dan daur standar 6

6 Fase pembekuan air murni dan bahan pangan 7

7 Skematik pembekuan kontak tidak langsung 7

8 Skematik lempeng pembeku 8

9 Sistem pembekuan air blast kontinu 9

10 Sistem pembekuan kontinu pada bahan pangan cair 9

11 Sistematik pembekuan kontak langsung 10

12 Skematik sistem pembekuan immersion 11

13 Diagram alir penelitian 15

14 Diagram proses desain 16

15 Mesin pembeku eksergetik Kamal (2008) 18

16 Skema rancangan sistem pembekuan menggunakan termostat 19 17 Skema rancangan sistem pembekuan menggunakan mikrokontroler 19

18 Skema rancangan sistem pembekuan manual 19

19 Ruang pembeku 22

20 Koil evaporator dan media pembeku 23

21 Filter dryer 23

22 Hasil akhir rancangan mesin pembeku 24

23 Suhu hasil pengujian tanpa beban 25

24 Suhu lempeng pembeku tiap skenario 30

DAFTAR LAMPIRAN

1 Konduktivitas termal material yang biasa digunakan sebagai dinding

ruang pembeku 34

2 Kapasitas minimum (kW) untuk penentuan ukuran pipa hisap 35 3 Kapasitas minimum (kW) untuk penentuan ukuran pipa hisap 36

4 Komponen yang digunakan dalam perancangan 39

5 Gambar Hasil Perancangan 41

7 Tampilan awal software CoolPack 44 8 Tampilan fasilitas Refrigeration utilities pada CoolPack 45

9 Tampilan Cycle info pada CoolPack 46

10 Diagram tekanan-entalpi aktual dan standar tahap pertama pengujian

kinerja mesin pembeku 47

11 Diagram tekanan-entalpi aktual dan standar tahap dua pengujian

kinerja mesin pembeku 48

12 Diagram tekanan-entalpi aktual dan standar tahap tiga pengujian

kinerja mesin pembeku 49

13 Diagram tekanan-entalpi tiap tahap pengujian kinerja mesin pembeku 50

14 Gambar teknik 51

DAFTAR SIMBOL

h1 = Entalpi titik 1 pada diagram tekanan-entalpi (kJ/kg)

h2 = Entalpi titik 2 pada diagram tekanan-entalpi (kJ/kg)

h3 = Entalpi titik 3 pada diagram tekanan-entalpi (kJ/kg)

h4 = Entalpi titik 4 pada diagram tekanan-entalpi (kJ/kg)

COP = Coefficient of Performance (-) q = Laju kalor (kJ/kg)

W = Kerja (kJ/kg)

Q = Laju pindah panas (watts) A = Luas permukaan (m2)

U = Koefisien transmisi (W/m2K)

T = Suhu (K)

fi = Koefisien konveksi bagian dalam (W/m2K)

fo = Koefisien konveksi bagian luar (W/m2K)

x = Tebal bahan (m)

k = Konduktivitas panas (W/mK) mb = Massa bahan (kg)

Cp1 = Panas jenis bahan di atas titik beku (kJ/kgK)

Cp2 = Panas jenis bahan di bawah titik beku (kJ/kgK)

Hf = panas laten bahan (kJ/kg)

Ta = Suhu awal bahan (K) Tf = Suhu beku bahan (K)

Ts = Suhu penyimpanan bahan (K) ho = Entalpi udara bagian luar (kJ/kg)

hi = Entalpi udara bagian dalam (kJ/kg)

E = Energi (kJ) U = Energi dalam (kJ) ΔH

fs = Perubahan entalpi pada tahap pembekuan (kJ)

ΔE

fs = Perubahan eksergi pada tahap pembekuan (kJ)

Ex,in = Eksergi input (kJ)

Ex,loss = Eksergi loss (kJ)

Tcs = Suhu media pembeku (K)

𝜼I = Efisiensi energi (%) 𝜼II = Efisiensi Eksergi (%) E

PENDAHULUAN

Latar BelakangDewasa ini penggunaan energi telah mendapat perhatian yang serius. Hal ini dimulai semenjak dirasakannya dampak kerusakan lingkungan yang diakibatkan oleh penggunaan energi fosil. Selain itu, kekhawatiran bertambah semenjak berkurangnya sumber energi fosil yang mengharuskan pencarian sumber energi alternatif lainnya. Hal yang harus dilakukan adalah penghematan energi, salah satu diantaranya adalah konservasi energi.

Konservasi energi dapat diaplikasikan dalam bidang pembekuan bahan-bahan pertanian, salah satunya dilakukan dengan menghemat input energi pembekuan. Umumnya metode pembekuan dilakukan pada suhu media yang tetap selama proses pembekuan. Dalam pembekuan metode ini, konsumsi energi terjadi sejak tahap penurunan suhu awal bahan hingga tahap pembekuan lanjut di bawah titik beku, sehingga penggunaan metode pembekuan ini membutuhkan energi input yang cukup besar.

Pengembangan suatu model sistem pembekuan dengan suhu media pembeku yang dapat dikendalikan secara bertahap bertujuan mengendalikan input energi sejak tahap awal pembekuan hingga pembekuan lanjut. Berdasarkan analisis eksergi, pengendalian input energi melalui pengaturan suhu media pembeku dalam proses pembekuan suhu bertahap bertujuan meningkatkan efisiensi penggunaan energi. Gradien penurunan suhu bahan tahap pre-cooling sampai titik bekunya adalah paling besar. Pada tahap freezing tidak terjadi penurunan suhu, tetapi hanya terjadi pelepasan panas laten bahan. Semakin kecil perbedaan antara suhu media pembeku dan suhu titik beku pada tahap pre-cooling dan freezing, maka semakin kecil pula input energi, sehingga perlu dikembangkan mesin pembeku yang dapat mengurangi input energi dengan melakukan pembagian tingkatan suhu media pembeku.

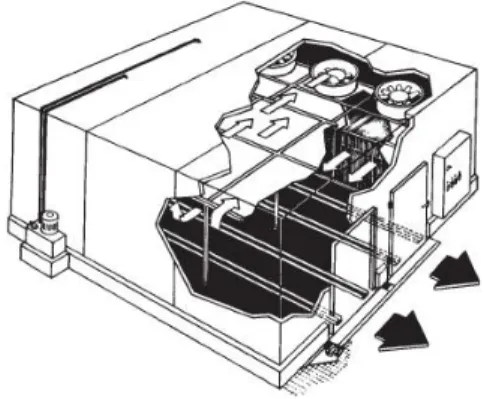

Melalui penerapan analisis eksergi, dikembangkanlah model sistem pembekuan suhu bertahap yang mampu meningkatkan efisiensi energi dan eksergi (Kamal 2008). Berdasarkan hasil penelitian Kamal (2008), pengembangan sistem pembekuan suhu bertahap (pembeku eksergetik) terbukti dapat meningkatkan efisiensi eksergi sekitar 1.0-13.0 % dari 50.9 % pada sistem pembekuan suhu tetap hingga sekitar 51.2-63.4 % pada sistem pembekuan eksergetik. Selain itu sistem pembekuan eksergetik juga dapat menurunkan kehilangan eksergi dari semula 33.2 kJ/kg pada sistem suhu tetap menjadi 19.4 kJ/kg pada sistem suhu bertingkat. Sistem pembekuan pada mesin pembeku eksergetik Kamal (2008) menggunakan satu kompresor untuk tiga evaporator atau yang sering disebut refrigerasi multievaporator. Perpindahan dari tahap satu ke tahap dua dan/atau tahap dua ke tahap tiga di dalam proses pembekuan, sehingga produk harus berpindah dari evaporator tahap satu ke evaporator tahap dua atau dari tahap dua ke evaporator tahap tiga. Perpindahan produk dari evaporator satu ke evaporator lainnya menggunakan motor yang menggerakkan poros berulir untuk menggeser wadah produk di atas lempeng pembeku. Perpindahan wadah produk mengakibatkan terjadinya gesekan antara dasar wadah produk dengan lempeng pembeku yang menimbulkan panas. Gesekan tersebut menimbulkan kerugian

termal yang ditunjukkan oleh peningkatan suhu rata-rata sekitar 4 sampai 5 oC antara wadah produk dan lempeng. Untuk itu, perlu dilakukan perancangan mesin pembeku dengan suhu media bertahap yang tidak menyebabkan terjadinya kerugian termal tersebut.

Perumusan Masalah

Mesin pembeku yang tersedia di pasaran umumnya menggunakan suhu media pembeku yang tetap selama proses pembekuan. Sistem pembekuan ini mengakibatkan perusakan eksergi yang cukup besar dan diperkirakan menjadi sumber pemborosan energi. Pada penelitian sebelumnya telah dikembangkan mesin pembeku dengan suhu media bertahap. Mesin pembekuan tersebut dapat meningkatkan efisiensi eksergi, namun terdapat kelemahan, yaitu terjadinya kerugian termal yang disebabkan oleh gesekan antara dasar wadah produk dan lempeng pembeku. Untuk meningkatkan efisensi penggunaan eksergi, diperlukan penelitian yang bertujuan merancang mesin pembeku dengan suhu media bertahap yang tidak menyebabkan terjadinya kerugian termal.

Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Melakukan rancang bangun mesin pembeku dengan suhu media pembeku bertahap.

2. Melakukan uji kinerja pada mesin pembeku dengan suhu media pembeku bertahap.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat menjadi dasar bagi aplikasi dan perkembangan ilmu pengetahuan dan teknologi pembekuan khususnya pada sistem pembekuan suhu media bertahap. Disamping itu, penelitian ini dapat memberikan kontribusi bagi industri pembekuan.

Ruang Lingkup Penelitian

Penelitian ini melakukan perancangan mesin pembeku suhu media pembeku bertahap dengan menggunakan sistem kompresi uap. Perancangan dilakukan dengan menggunakan tahap-tahap perancangan teknik. Kapasitas refrigerasi kompresor menjadi acuan di dalam pemilihan komponen lainnya. Setelah itu tiap komponen akan dirakit. Hasil rancang-bangun akan dilakukan uji kinerja mesin pembeku dengan melakukan kajian menggunakan diagram hubungan entalpi dan tekanan serta melakukan analisis eksergi untuk mengkaji besarnya efisiensi eksergi pada proses pembekuan.

TINJAUAN PUSTAKA

Mesin Pendingin Kompresi UapMesin pendingin jenis kompresi uap merupakan salah satu jenis mesin pendingin yang umum digunakan pada zaman sekarang. Mesin pendingin ini bekerja secara mekanik dan perpindahan panas berlangsung dengan memanfaatkan sifat refrigeran yang berubah dari fase cair ke fase gas (uap) kemudian ke fase cair kembali secara berulang.

Sistem kerja mesin pendingin kompresi uap mengikuti daur Carnot terbalik. Daur ini akan memperlihatkan kinerja maksimum dari mesin. Prinsip kerja mesin pendingin ini dapat dijelaskan sebagai berikut: refrigeran dimampatkan pada suatu tekanan tertentu, kemudian gas yang bertekanan tinggi tersebut dilewatkan dalam kondensor sehingga gas tersebut berubah menjadi cair. Perubahan fase ini diikuti dengan pelepasan panas ke lingkungan dari gas ke cair dan berlangsung dalam suhu tetap.

Penguapan gas refrigeran terjadi ketika gas yang telah berubah menjadi cair dilewatkan melalui katup ekspansi menuju evaporator. Penguapan gas ini membutuhkan panas yang diambil dari udara dan produk yang berada di sekitar evaporator, akibatnya udara dan produk di sekitar evaporator tersebut menjadi dingin. Secara skematis daur Carnot pada mesin kompresi uap ditunjukkan oleh Gambar 1.

Gambar 1 Sistem refrigerasi kompresi uap Daur Kompresi Uap Standar

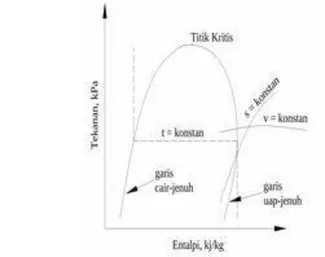

Kinerja mesin pendingin dengan daur kompresi uap dapat dihitung dan dikaji melalui diagram sifat termodinamika refrigeran yang digunakan. Sifat termodinamika suatu refrigeran dapat dinyatakan dengan berbagai jenis diagram, diantaranya diagram suhu-entropi (T-s) seperti ditunjukkan pada Gambar 2, dan diagram tekanan-entalpi (p-h) seperti ditunjukkan pada Gambar 3.

Diagram suhu-entropi (T-s) kompresi uap standar berfungsi untuk menginformasikan hubungan entropi dengan suhu dalam proses daur kompresi uap.

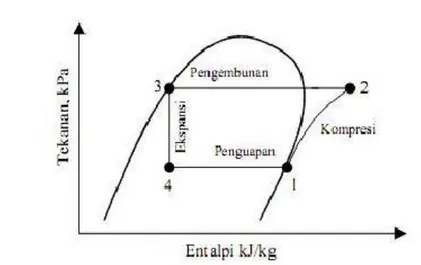

Gambar 2 Hubungan suhu-entropi kompresi uap standar Proses-proses yang membentuk daur kompresi uap standar adalah :

1-2 : kompresi adiabatik dan reversibel, dari uap jenuh menuju tekanan kondensor

2-3 : pelepasan kalor reversibel pada tekanan konstan, menyebabkan penurunan panas-lanjut (desuperheating) dan pengembunan refrigeran

3-4 : ekspansi tidak reversibel pada entalpi konstan, dari cairan jenuh menuju tekanan evaporator

4-1 : penambahan kalor reversibel pada tekanan tetap, yang menyebabkan penguapan menuju uap jenuh.

Diagram tekanan-entalpi merupakan alat grafis yang biasa digunakan untuk menganalisis kinerja suatu mesin refrigerasi kompresi uap. Seperti ditunjukkan Gambar 3, tekanan dinyatakan sebagai ordinat, dan entalpi sebagai absis.

Dengan garis cairan jenuh dan uap jenuh sebagai rujukan, maka garis-garis suhu, entropi, dan volume spesifik konstan akan muncul pada diagram. Garis suhu konstan mendatar pada daerah campuran karena di sini suhu tersebut harus cocok dengan besarnya tekanan jenuh. Cairan bawah-dingin (subcooled-liquid) atau daerah cairan-bertekanan berada di sebelah kiri garis cair-jenuh. Dalam daerah ini garis suhu-konstan, secara praktis tegak lurus. Karena itu, suhu cairan-bertekanan menentukan entalpi, bukan tekanan. Daerah panas-lanjut ada di sebelah kanan garis uap-jenuh.

Garis volume spesifik konstan akan miring ke atas ke arah kanan. Garis volume spesifik yang lebih tinggi akan ditemukan pada tekanan yang lebih rendah. Garis entropi konstan akan naik ke arah kanan. Kompresi reversibel dan adiabatik yang isentropik, menunjukkan kenaikan entalpi seperti yang diharapkan, seiring kenaikan tekanan selama kompresi.

Gambar 4 menunjukkan siklus tertutup daur kompresi uap standar yang digambarkan pada diagram tekanan-entalpi. Diagram hubungan tekanan-entalpi dapat menunjukkan besaran yang penting dalam daur kompresi uap. Besaran ini adalah kerja kompresi, laju pengeluaran kalor, efek refrigerasi, koefisien prestasi (COP), laju alir massa untuk setiap kilowatt refrigerasi, dan daya per kilowatt refrigerasi.

Gambar 4 Hubungan tekanan-entalpi kompresi uap standar

Kerja kompresi (kilojoule per kilogram) merupakan perubahan entalpi pada proses 1-2 seperti dalam Gambar 4, atau h2 - h1. Hubungan ini diturunkan dari

persamaan aliran energi yang mantap (steady flow of energy)

h1 + q = h2 + w (1)

dengan perubahan energi kinetik dan potensial diabaikan.

Pelepasan kalor adalah perpindahan kalor dari refrigeran pada proses 2-3, yaitu h2 – h3. Pengetahuan ini juga berasal dari persamaan aliran energi yang

mantap, yaitu ketika energi kinetik, energi potensial, dan kerja di keluarkan. Efek refrigerasi adalah kalor yang dipindahkan pada proses 4-1, atau h1 –

h4. Besarnya harga bagian ini sangat penting diketahui karena proses ini

merupakan tujuan utama dari seluruh sistem.

Koefisien prestasi daur kompresi uap standar adalah efek refrigerasi dibagi dengan kerja kompresi :

Koefisien prestasi =

(2)

Kadangkala laju alir volume dihitung pada seksi masuk kompresor, atau titik keadaan satu. Laju alir volume merupakan petunjuk kasar ukuran fisik kompresor. Semakin besar laju tersebut, semakin besar volume langkah kompresor, dalam ukuran meterkubik per detik.

Daya untuk setiap kilowatt refrigerasi merupakan kebalikan koefisien prestasi, dan suatu sistem refrigerasi yang efisien akan memiliki nilai daya per kilowatt refrigerasi yang rendah, tetapi mempunyai koefisien prestasi yang tinggi. Daur Kompresi Uap Nyata

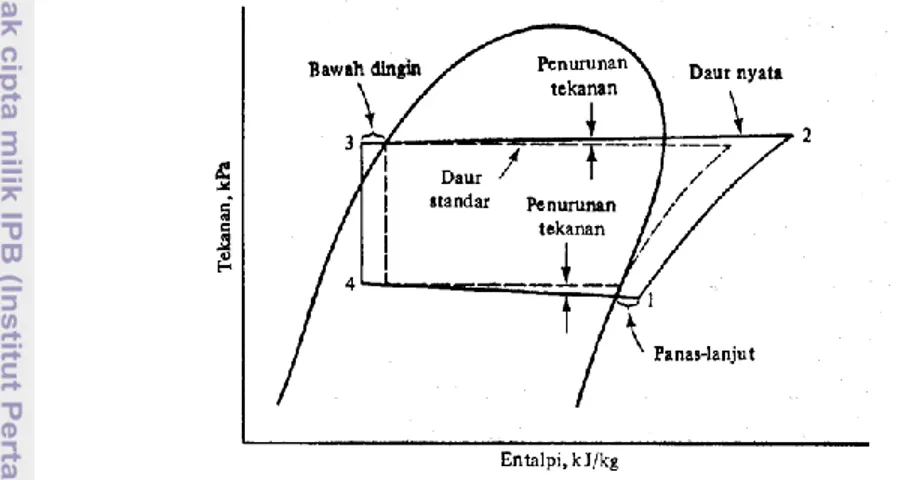

Daur kompresi uap nyata mengalami pengurangan efisiensi dibandingkan dengan daur standar. Ada juga perubahan lain dari daur standar, yang mungkin cukup berarti atau tidak, dapat diabaikan. Perbandingan dapat dilakukan dengan menempelkan diagram daur nyata pada diagram tekanan-entalpi daur standar, seperti pada Gambar 5.

Gambar 5 Perbandingan daur kompresi uap nyata dan daur standar

Perbedaan penting antara daur nyata dan standar terletak pada penurunan tekanan sepanjang kondensor dan evaporator, dalam pembawahdinginan (subcooling) cairan yang meninggalkan kondensor, dan dalam pemanasan lanjut uap yang meninggalkan evaporator. Daur standar dianggap tidak mengalami penurunan tekanan pada kondensor dan evaporator. Tetapi pada daur nyata, terjadi penurunan tekanan karena adanya gesekan. Akibat penurunan tekanan ini, kompresi dari titik pertama ke titik dua memerlukan lebih banyak kerja dibandingkan dengan daur standar. Membawahdinginkan (subcooling) cairan di dalam kondensor adalah peristiwa yang normal dan melakukan fungsi yang diinginkan untuk menjamin bahwa seluruh refrigeran yang memasuki alat ekspansi dalam keadaan cair. Pemanasan lanjut uap biasanya terjadi di dalam evaporator, dan disarankan sebagai pencegah cairan agar tidak memasuki kompresor. Perbedaan terakhir pada daur nyata adalah kompresi yang tidak lagi isentropik, dan terdapat ketidakefisienan yang disebabkan oleh gesekan dan kerugian-kerugian lain.

Proses Pembekuan

Pendinginan tergolong ke dalam cara pengawetan pangan yang penerapannya di masyarakat sudah cukup meluas. Pendinginan (refrigerasi) adalah suatu sistem yang mengambil panas dari suatu benda atau ruangan yang bersuhu lebih rendah dari lingkungan alamiahnya (Tambunan 2001). Proses pembekuan adalah proses penurunan suhu bahan pangan hingga mencapai titik

bekunya sebelum bahan disimpan pada suhu penyimpanan -18 oC atau lebih rendah (Dossat 1981).

Proses pembekuan dapat dibagi menjadi tiga fase pembekuan. (1) Fase Pre-cooling, yaitu penurunan suhu awal bahan hingga mencapai titik bekunya. (2) Fase Freezing, yaitu perubahan fase bahan yang disertai pelepasan panas laten bahan. (3) Fase Sub-cooling, yaitu penurunan suhu bahan di bawah titik bekunya sebelum bahan tersebut disimpan.

Gambar 6 di bawah ini menujukkan hubungan suhu dengan waktu pembekuan air murni dan bahan pangan.

Gambar 6 Fase pembekuan air murni dan bahan pangan Teknologi Pembekuan

Metode pembekuan dikelompokkan dalam 2 (dua) bentuk, yaitu (Singh dan Heldman 2009):

1. Sistem kontak tidak langsung (Indirect contact system)

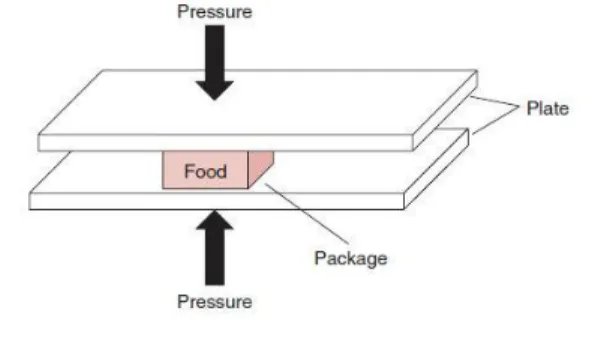

Dalam sistem ini, selama pembekuan produk dan refrigeran terpisah oleh sebuah lempeng. Tipe sistem ini diilustrasikan pada Gambar 7. Banyak sistem yang menggunakan lempeng nonpermeabel antara produk dan refrigeran, namun sistem pembekuan tidak langsung termasuk dalam sistem pembekuan kontak tidak langsung seperti kemasan produk yang menjadi penghalang.

Gambar 7 Skematik pembekuan kontak tidak langsung Ruang pembeku

Refrigeran

Lempeng

1.1Lempeng Pembeku

Yang paling mudah dikenali dari sistem pembeku tidak langsung adalah lempeng pembeku, yang diilustrasikan pada Gambar 8.

Gambar 8 menjelaskan produk berada di antara dua lempeng pembeku. Dalam hal ini, penghalang antara produk dan refrigeran adalah lempeng dan kemasan bahan yang didinginkan. Perpindahan panas yang terjadi melalui penghalang (lempeng dan kemasan) dapat ditingkatkan dengan menggunakan tekanan untuk menurunkan hambatan pindah panas. Dalam beberapa hal, sistem lempeng dapat menggunakan lempeng tunggal yang kontak dengan bahan dan mencapai pembekuan melalui perpindahan panas permukaan kemasan bahan. Sistem lempeng pembeku dapat diaplikasikan dalam sistem batch.

1.2 Pembeku air blast

Dalam situasi lempeng pembeku tidak bisa mengakomodasi berbagai ukuran dan bentuk bahan, sistem pembekuan air blast menjadi pilihan terbaik. Dalam beberapa hal, lapisan tipis kemasan menjadi penghalang untuk pembekuan tidak langsung ketika udara dingin menjadi sumber pendingin.

Pembeku air blast bisa menjadi rancangan yang sederhana seperti ruang pendingin. Dalam kondisi ini, produk diletakkan di dalam ruangan, kemudian udara bersuhu rendah bersirkulasi di sekitar produk. Dalam hal ini tipe yang digunakan adalah batch. Kebanyakan pembeku air-blast tipe continious seperti Gambar 9. Mekanisme sistem ini, produk dibawa oleh konveyor ke arah aliran udara berkecepatan tinggi. Panjang dan kecepatan konveyor menentukan waktu yang dibutuhkan untuk pembekuan. Waktu yang digunakan relatif sedikit jika menggunakan udara bersuhu rendah, kecepatan udara tinggi, dan kontak yang baik antara kemasan dan udara dingin.

Gambar 9 Sistem pembekuan air blast kontinu 1.3 Pembeku untuk bahan pangan cair

Pelepasan panas yang efisien dari bahan pangan cair bisa dilakukan sebelum bahan tersebut dikemas. Penukar panas untuk pembekuan pangan cair dirancang khusus untuk pembekuan, dengan tabung penukar panas berada di sekeliling ruang produk menggunakan evaporator kompresi uap. Pendekatan ini bisa mengatur dengan presisi permukaan penukar panas dengan mengatur tekanan pada bagian low-pressure pada sistem refrigerasi.

Sistem pembekuan untuk bahan pangan cair bisa berupa batch dan continious. Pada sistem batch menempatkan sejumlah cairan belum terbekukan di dalam ruangan dan proses pembekuan terus berlangsung hingga mencapai suhu yang diinginkan. Ruangan produk menempel dengan permukaan penukar panas. Sistem pembekuan continious pada bahan pangan cair diilustrasikan pada Gambar 10. Prinsip dasar sistem continious adalah lapisan permukaan penukar panas menggunakan refrigeran selama perubahan fase sebagai media pendingin. Rotor berfungsi sebagai alat pencampur dan pisau scraper meningkatkan pindah panas pada permukaan penukar panas. Untuk sistem continious, waktu yang dibutuhkan untuk mencapai suhu yang dinginkan lebih cepat dan menyediakan waktu untuk produk dikemas sebelum pembekuan akhir.

Gambar 10 Sistem pembekuan kontinu pada bahan pangan cair 9

2. Sistem kontak langsung (Direct-contact system)

Beberapa sistem pembekuan untuk pangan terjadi kontak antara refrigeran dan produk seperti yang diilustrasikan pada Gambar 11. Sistem ini lebih efisien karena tidak adanya penghalang (lempeng) untuk transfer panas antara refrigeran dan produk. Refrigeran yang digunakan dalam sistem ini berupa udara bersuhu rendah dengan kecepatan tinggi atau refrigeran cair yang berubah fasa ketika bersentuhan dengan permukaan produk. Sistem ini dirancang untuk mencapai pembekuan cepat dengan istilah individual quick freezing (IQF).

2.1 Air blast

Penggunaan udara temperatur rendah dengan kecepatan tinggi dengan kontak langsung terhadap produk kecil disebut IQF. Kombinasi udara temperatur rendah, koefisien konveksi pindah panas tinggi (kecepatan udara tinggi), dan bentuk produk kecil menyebabkan waktu pembekuan yang cepat atau pembekuan cepat. Sistem ini produk melewati udara kecepatan tinggi pada konveyor yang bisa diatur waktu lewatnya. Tipe produk yang bisa dibekukan dalam tipe sistem ini terbatas pada geometris yang cocok dan kebutuhan pembekuan cepat untuk kualitas maksimal.

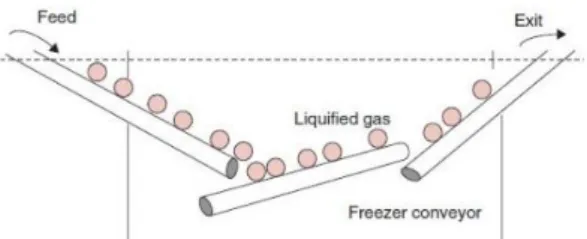

Gambar 11 Sistematik pembekuan kontak langsung 2.2 Perendaman (immersion)

Dengan perendaman produk pangan berada di dalam refrigeran, suhu permukaan produk menurun hingga ke suhu sangat rendah. Dengan asumsi produk relatif kecil, proses pembekuan dapat dicapai dengan cepat atau disebut kondisi IQF. Untuk produk yang khas, waktu pembekuan yang dibutuhkan sistem ini lebih sedikit dibandingkan air-blast atau fluidized-bed. Produk dibawa ke bak cairan refrigeran dan melewati cairan ketika perubahan fase refrigeran dari cair ke uap dan menyerap panas dari produk seperti ditunjukkan pada Gambar 12. Refrigeran yang umum digunakan untuk sistem ini adalah nitrogen dan karbondioksida.

Gambar 12 Skematik sistem pembekuan immersion

Perancangan Sistem Refrigerasi

Beban Pendinginan

Beban pendinginan biasanya lebih dari satu sumber panas. Dalam pembuatan refrigerasi, total beban pendinginan terbagi atas tiga yaitu (Dossat 1981):

1. Beban Dinding Insulator

Beban dinding biasanya disebut beban kebocoran dinding, yang di ukur dengan laju pindah panas yang melalui dinding ruang pembekuan dari luar menuju ke dalam. Selalu ada panas yang berasal dari luar menuju ke dalam ruang pembeku jika suhu di dalam ruang pembeku lebih rendah dibandingkan dari luar karena tidak ada insulator yang sempurna. Laju pindah panas yang melalui dinding ruang pembeku merupakan fungsi dari tiga variabel, yang di ekspresikan melalui persamaan :

Q = A U 𝛥T (3)

Koefisien transmisi U adalah faktor yang terukur dari laju panas melalui dinding dengan luas 1 m2 dari sisi satu ke sisi lainnya tiap perbedaan suhu 1K antara bagian dalam dan luar. Nilai U dari masing-masing insulator berbeda, nilai ini terdapat pada Lampiran 1. Persamaan untuk menentukan nilai U adalah :

(4)

2. Beban Produk

Beban produk adalah besar panas yang diambil oeh mesin pembeku untuk mengurangi suhu produk hingga suhu yang diinginkan. Beban panas dari bahan yang akan dibekukan dapat dihitung dengan persamaan :

Qm Cp Tb 1( aTf)m Hfb m Cpb 2(Tf Ts) (5) 3. Beban Udara

Masuknya udara luar ke dalam ruangan pembeku meningkatkan jumlah panas yang harus diambil oleh mesin pembeku. Dengan mengetahui laju aliran udara masuk ke ruangan pembeku, penambahan beban pendinginan dari udara dapat dihitung dengan persamaan :

( ) (6) 11

Pipa Hisap

Karena posisi pipa yang relatif dari sistem, ukuran pipa hisap menjadi penting dibanding jalur pipa lainnya. Ukuran pipa hisap yang terlalu kecil akan mengakibatkan penurunan tekanan refrigeran yang berlebihan dan mengakibatkan penurunan kapasitas dan efisiensi sistem. Kelebihan ukuran pipa hisap mengakibatkan kecepatan uap refrigeran akan menurun yang mengakibatkan kesulitan kembalinya uap refrigeran dari evaporator menuju cranckcase kompresor.

Parameter penentuan ukuran pipa hisap berdasarkan besar kapasitas refrigerasi yang digunakan dan suhu jenuh pada daerah hisap. Penentuan ukuran pipa hisap berdasarkan tabel kapasitas minimum penentuan pipa hisap yang terdapat pada Lampiran 2.

Kajian Eksergi

Dalam proses pembekuan terjadi perpindahan panas dan massa yang mencakup transfer panas dari bahan ke media pembeku. Pembekuan merupakan proses padat energi sehingga konsumsi energi dalam pembekuan terkait dengan usaha penghematan energi. Oleh sebab itu, kajian energi merupakan kajian yang penting untuk dilakukan dalam proses pembekuan. Untuk mengetahui besarnya energi yang dapat dikonversikan dalam proses pembekuan tersebut serta untuk mengetahui lokasi dan besarnya energi yang hilang dan tak terpakai diperlukan metode analisis yang disebut dengan analisis eksergi. Analisis eksergi merupakan penerapan hukum termodinamika ke dua.

Eksergi merupakan suatu bagian dari energi yang berguna. Analisis eksergi menunjukkan terjadinya pengurangan signifikan pada total eksergi yang hilang dan eksergi masukan berupa panas yang harus dipindahkan selama tahap pembekuan. Hal ini dapat diperoleh dengan mengamati sebaran suhu sumber pendingin ketika tahap pembekuan berlangsung. Sebaran suhu sumber pendingin seharusnya memberikan penghematan yang berarti dalam penggunaan energi selama tahap pembekuan (Bruttini et al. 2001)

Tambunan et al. (2003) menyebutkan bahwa persamaan untuk analisis eksergi dimodifikasi dari penurunan persamaan oleh Brutini et al. (2001). Energi yang dilepaskan oleh suatu produk yang dibekukan terdiri atas panas sensibel sebelum perubahan fase, panas laten selama perubahan fase, dan panas sensibel setelah terjadi perubahan fase hingga suhu akhir dicapai.

Persamaan umum keseimbangan energi :

E-U = ΔU = - Q = ΔHfs (7)

ΔHfs = mdr (1+y) [Cp1 (Tphc – T0)] – γ(mdr)yΔHf + mdr (1+y) ×

[Cp2 (Tspds –Tphc)] (8) S1-S2 =

∫

(9) ΔSfs =

∫

(10)

ΔSfs = ∫ dr(1+y) [Cp1 (Tphc – T0)] – ∫ (mdr)yΔHf + ∫ dr (1+y) × [Cp2 (Tspds –Tphc)] (11) ΔSfs = mdr(1+y)[ ( )] - γ(mdr)y[ ] + mdr(1+y)[ ( )] (12) dimana :

(13)

Panas (Qfs) yang harus dihilangkan selama tahap pembekuan harus sama

dengan perubahan entalpi selama pembekuan, sehingga

Qfs = ΔHfs (14)

Perubahan eksergi, ΔEfs, selama tahap pembekuan diperoleh dari persamaan

berikut :

ΔEfs =ΔHfs - T0ΔSfs (15)

Perubahan eksergi (ΔEfs) dapat diperoleh dari selisih keseimbangan entropi yang telah dikalikan dengan suhu lingkungan (T0) terhadap keseimbangan energi.

Perubahan eksergi dalam proses pembekuan adalah jumlah perubahan eksergi pada tiap tahap pembekuan. Adapun eksergi input yang digunakan untuk membekukan dipengaruhi oleh suhu media pembeku (Tcs). Persamaan eksergi

input yang bisa digunakan adalah sebagai berikut (Bruttini et al. 2001) : Ex,in = Qfs

(

)

(16) Ex,in-1= Q1(

)

(17) Ex,in-2= Qb(

)

(18) Ex,in-3= Q2(

)

(19)Kehilangan eksergi merupakan selisih dari eksergi input dengan perubahan eksergi, yaitu :

Ex,loss = Ex,in – ΔEx (20)

Qfs = ΔHfs (21)

Ex,loss1 = [ (mdr (1+y) Cp1 (Tphc – T0))

(

)

] – T

0 mdr (1+y) ×Cp1( ( ) ) (22) = T0 mdr (1+y) Cp1( ( ) ) (23)

Ex,loss2 = -γ mdr y hf,air

(

)

- T

0γ m

dr y hf,air ( ) (24)= T0

γ m

dr y hf,air () (25)

Ex,loss3 = [ (mdr (1+y) Cp2 (Tspds – Tphc))

(

)

] – T

0 mdr (1+y) × Cp2( ( ) ) (26) = T0 mdr (1+y) Cp2( ( ) ) (27)Adapun efisiensi eksergi dapat ditentukan menggunakan persamaan berikut: 𝜼II =

x 100%

(28) 𝜼II =x 100%

(29)METODOLOGI PELAKSANAAN

Waktu dan TempatPenelitian dilaksanakan dari bulan Maret hingga bulan Juli 2013 di Laboratorium Pindah Panas dan Massa, Departemen Teknik Mesin dan Biosistem, Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

Bahan

Bahan yang digunakan dalam penelitian ini adalah komponen pembuatan mesin pembeku seperti kompresor, kondensor, katup ekspansi, pipa, lempeng, filter dryer, dan air sebagai bahan pengujian.

Alat

Alat yang digunakan untuk penelitian ini adalah alat yang mendukung untuk merakit mesin pembeku yaitu, pemotong, tubber, mesin las dll. Pada saat

pengujian dilakukan pengukuran suhu menggunakan alat hybrid recorder Yokogawa tipe HR-2500E dengan termokopel tipe C-C dan kWh meter.

Prosedur Penelitian

Gambar 13 Diagram alir penelitian Mulai

Perancangan Alat

Analisis Kinerja

Mesin Pembeku Analisis Eksergi

Kerja Kompresi, Pelepasan Kalor, Efek Refrigerasi dan

COP

Efisiensi Energi dan Eksergi

Selesai

Perancangan mesin pembeku mengikuti langkah-langkah proses desain teknik seperti diagram di bawah ini :

Gambar 14 Diagram proses desain

Setelah dilakukan pengujian maka dilakukan analisis kinerja mesin pembeku dan analisis eksergi. Dibawah ini dijelaskan persamaan perhitungan kinerja mesin pembeku :

1. Kerja Kompresi

Kerja kompresi (kJ/kg) merupakan perubahan entalpi pada proses kompresi isentropik, yang dapat dihitung dengan persamaan :

Kerja kompresi = h2 - h1 (30)

2. Pelepasan Kalor

Pelepasan kalor (kJ/kg) adalah perpindahan kalor dari refrigeran ke lingkungan pada proses pengembunan, yang dapat dihitung dengan persamaan :

Pelepasan kalor = h2 – h3 (31)

3. Efek refrigerasi (kJ/kg) adalah kalor yang diambil di sekitar evaporator, yang dapat dihitung dengan persamaan :

4. COP (Coefficient of Performances)

COP merupakan efek refrigerasi dibagi dengan kerja kompresi, yang dapat dihitung dengan persamaan :

COP = 1 4 2 1 h h h h

HASIL DAN PEMBAHASAN

Proses PerancanganIdentifikasi Masalah

Berdasarkan hasil penelitian Kamal (2008), pengembangan sistem pembekuan suhu bertahap (pembeku eksergetik) terbukti dapat meningkatkan efisiensi eksergi sekitar 1.0-13.0 %, yaitu dari 50.9 % pada sistem pembekuan suhu tetap hingga sekitar 51.2-63.4 % pada sistem pembekuan eksergetik. Selain itu sistem pembekuan eksergetik juga dapat menurunkan kehilangan eksergi dari semula 33.2 kJ/kg pada sistem suhu tetap menjadi 19.4 kJ/kg pada sistem suhu bertahap. Sistem pembekuan eksergetik Kamal (2008) menggunakan satu kompresor untuk tiga evaporator atau yang sering disebut refrigerasi multievaporator. Perpindahan produk dari satu evaporator ke evaporator lainnya menggunakan wadah seperti terlihat pada Gambar 15, yang digerakkan oleh poros berulir dari evaporator satu ke evaporator lainnya. Pergerakan wadah produk tersebut mengakibatkan terjadinya gesekan antara dasar wadah dengan lempeng pembeku. Gesekan antara dasar wadah dengan lempeng pembeku mengakibatkan suhu wadah meningkat. Hal ini menimbulkan kerugian termal yang ditunjukkan oleh peningkatan suhu rata-rata sekitar 4-5 oC antara wadah produk dengan lempeng.

Berdasarkan analisis masalah di atas maka mesin pembeku yang akan dirancang adalah mesin pembeku dengan suhu media bertahap yang tidak menyebabkan kerugian termal. Konsep mesin pembeku yang akan dirancang adalah suhu media pembeku dapat divariasikan dengan cara mengatur besar pembukaan katup ekspansi. Katup ekspansi yang digunakan berjumlah tiga hal ini dikarenakan adanya tiga fase dalam proses pembekuan. Sehingga dalam perancangan, suhu evaporator dapat bervariasi dan menggunakan satu media (lempeng) pembeku. Kelebihan penggunaan satu media pembeku adalah tidak terjadinya kerugian termal karena tidak adanya gesekan wadah dengan media pembeku yang disebabkan oleh perpindahan produk.

Gambar 15 Mesin pembeku eksergetik Kamal (2008) Perumusan Dan Penyempurnaan Konsep Desain

Perumusan konsep desain terdiri atas struktur fungsi dan solusi alternatif dari masing-masing struktur fungsi mesin pembeku yang akan dirancang.

1. Struktur Fungsi

Struktur fungsi mesin pembeku yang akan dirancang memiliki empat komponen utama, yaitu :

1. Kompresor

Kompresor berfungsi untuk menggerakkan sistem refrigerasi agar dapat mempertahankan suatu perbedaan tekanan rendah dan tekanan tinggi pada sistem. Ada dua hal yang dilakukan kompresor dalam melaksanakan fungsinya. Yang pertama adalah menghisap uap refrigeran dari evaporator dan menciptakan tekanan rendah di evaporator. Dengan demikian memungkinkan cairan refrigeran mendidih dan menguap pada suhu rendah. Panas yang diserap dari bahan yang akan didinginkan dibutuhkan untuk penguapan refrigeran. Yang kedua yaitu memampatkan uap refrigeran yang diisap dari evaporator, sehingga tekanan dan suhu refrigeran meningkat menuju kondensor untuk diembunkan menjadi cairan oleh udara dan air di kondensor.

2. Kondensor

Kondensor adalah bagian mesin pembeku yang menerima uap panas bertekanan tinggi dari kompresor. Kondensor berfungsi untuk mengubah wujud refrigeran uap panas bertekanan tinggi menjadi refrigeran cair bertekanan tinggi. Prinsipnya adalah dengan menghilangkan panas sensibelnya yang diikuti oleh penghilangan panas laten.

3. Katup ekspansi

Katup ekpansi secara umum berfungsi untuk menurunkan tekanan tinggi refrigeran cair ke tekanan yang lebih rendah dengan cara mengubah bentuk refrigeran cair menjadi butir-butir air ketika melewati evaporator. 4. Evaporator

Evaporator berfungsi untuk mengubah refrigeran cair menjadi uap dengan menyerap panas panas dari ruangan pembeku.

2. Rancangan Konseptual

Sistem pembekuan yang akan dirancang menggunakan tiga katup ekspansi. Penggunaan tiga katup ekspansi bertujuan suhu media pembeku dapat divariasikan menjadi tiga tingkat suhu. Variasi suhu media pembeku dilakukan dengan cara mengatur besar bukaan katup ekspansi. Di bawah ini adalah beberapa pilihan solusi pengaturan pemindahan dari katup ekspansi satu ke katup ekspansi lainnya :

1. Termostat

Gambar 16 Skema rancangan sistem pembekuan menggunakan termostat 2. Mikrokontroler

Gambar 17 Skema rancangan sistem pembekuan menggunakan mikrokontroler

3. Manual

Gambar 18 Skema rancangan sistem pembekuan manual

Rancangan konseptual mesin pembeku dipilih dari beberapa alternatif yang ada. Konsep sistem mesin pembeku yang dipilih adalah pengaturan perpindahan penggunaan katup ekspansi manual. Pemilihan konsep ini dikarenakan konsep ini memerlukan jumlah komponen yang lebih sedikit dibandingkan dengan konsep mikrokontroler sehingga biaya yang dikeluarkan lebih sedikit. Dalam hal ketelitian, konsep papan panel lebih baik dibandingkan dengan termostat. Dengan beberapa kelebihan yang dimiliki oleh konsep manual, maka yang digunakan dalam perancangan adalah konsep manual.

Perpindahan katup ekspansi pada konsep manual menggunakan solenoid valve tipe closenormally. Solenoid valve tipe close normally hanya akan terbuka jika diberi arus. Setiap solenoid valve pada konsep manual memiliki kontrol on-off masing-masing. Sehingga, jika menginginkan katup ekspansi pertama terbuka maka kondisi kontrol pertama adalah on, sedangkan kontrol katup ekspansi lainnya off. Begitu juga untuk katup ekspansi kedua dan ketiga.

Analisis/Perhitungan 1. Kompresor

Pemilihan kompresor menjadi dasar untuk mengembangkan perancangan mesin pembeku yang akan dibuat. Pemilihan kompresor berdasarkan tiga kriteria yaitu, kapasitas refrigerasi, suhu, dan jenis refrigeran. Kompresor yang dipilih berdasarkan ketersediaan kompresor. Tabel 1 di bawah ini menunjukkan spesifikasi masing-masing kompresor yang tersedia :

Tabel 1 Spesifikasi kompresor yang tersedia

Keterangan Kompresor 1 Kompresor 2 Kompresor 3 Merk Kulthorn Kirby TECUMSEH Kulthorn Kirby

Tipe AE 2415 AK AE Z4430 E AE 2410 AK

Kapasitas refrigerasi (watt) 380 718 270

Refrigeran R 12 R 22 R 12

Ketercapaian suhu (oC) -15

Volt/Hz 220–240/50 220-240/50 220-240/50 Displacement 16.08 cc/hr 5.7 cm3 12.05 cc/hr

Tabel 2 di bawah ini menunjukkan penilaian masing-masing kriteria yaitu kapasitas refrigerasi, suhu dan refrigeran. Pemilihan kompresor berdasarkan kapasitas refrigasi yaitu besar kapasitas refrigerasi adalah minimal total beban pendinginan perancangan. Total beban pendinginan perancangan merupakan gabungan beban pendinginan dari produk, beban perpindahan panas akibat perbedaan suhu di dalam dan luar ruang pembeku, dan udara panas di dalam ruang pembeku yang dihitung menggunakan persamaan 3-6. Total beban pendinginan perancangan kali ini adalah 271.73 watt. Rincian perhitungan total beban pendinginan terdapat pada Lampiran 3.

Kapasitas refrigerasi minimal yang dibutuhkan untuk perancangan kali ini adalah 271.73 watt, sehingga kompresor tiga tidak mampu memenuhi kebutuhan minimal beban pendinginan yang dibutuhkan. Besar kapasitas refrigerasi kompresor pertama melampaui kebutuhan kapasitas refrigerasi minimal beban pendinginan yang dibutuhkan. Akan tetapi besar kapasitas refrigerasi kompresor pertama tidak terlalu besar dari beban pendinginan

minimal sehingga dalam parameter ini kompresor pertama termasuk dalam kategori cukup, sedangkan kompresor dua termasuk dalam kategori baik karena kapasitas refrigerasinya adalah 718 watt.

Tabel 2 Penilaian tiap kompresor

Parameter Bobot nilai Kompresor 1 Kompresor 2 Kompresor 3 Kapasitas

refrigerasi 35 % 3 3 1

Suhu 35 % 1 3 1

Refrigeran 30 % 1 3 1

Total nilai 1.7 3 1

Keterangan : Jika parameter penilaian terhadap kompresor tersebut baik maka diberi nilai 5, cukup diberi nilai 3, dan tidak baik diberi nilai 1.

Kriteria selanjutnya dalam pemilihan kompresor adalah suhu dan jenis refrigeran. Suhu di sini berarti suhu terendah yang dapat dicapai oleh kompresor tersebut. Target suhu yang diinginkan pada perancangan adalah -20 oC, namun dari ketiga kompresor yang tersedia tidak ada yang mampu mencapai suhu yang diinginkan perancang. Pilihan terbaik adalah kompresor dua karena memiliki kemampuan untuk mendinginkan hingga -15 oC. Kemampuan mencapai suhu terendah kompresor satu dan tiga lebih rendah daripada kompresor dua, sehingga termasuk dalam kategori tidak baik.

Pemilihan refrigeran berdasarkan dampak terendah terhadap kerusakan lingkungan. Parameter kerusakan lingkungan yang diakibatkan oleh refrigeran ada dua hal yaitu, ozone depletion potential (ODP) dan global warming potential (GWP). Semakin rendah nilai kedua parameter ini maka semakin rendah dampak kerusakan lingkungan yang terjadi jika refrigeran terlepas ke udara bebas. Nilai ODP dan GWP R-12 adalah 1.0 dan 2.400, sedangkan nilai ODP dan GWP R-22 adalah 0.05 dan 1.200. Berdasarkan nilai ODP dan GWP maka R-22 menjadi pilihan yang terbaik. Berdasarkan penilaian terhadap ketiga kompresor tersebut, maka kompresor yang terbaik adalah kompresor dua, yaitu kompresor TECUMSEH AE Z4430 E.

2. Ruang Pembeku

Ruang pembeku yang digunakan adalah yang sudah tersedia. Ruang pembeku ini memiliki ukuran luar 36.7 cm × 31 cm × 26 cm. Dinding ruang pembeku memiliki beberapa lapisan, yaitu dari yang paling luar triplek dengan ketebalan 3 mm, lapisan selanjutnya adalah styrofoam dengan ketebalan 50 mm, dan lapisan yang paling dalam adalah triplek dengan ketebalan 3 mm. Berdasarkan persamaan 4, nilai koefisien pindah panas dinding ruang pembeku adalah 0.56 W/m2K. Nilai koefisien pindah panas dinding ruang pembeku ini sudah cukup rendah sehingga layak digunakan sebagai ruang pembeku.

Ukuran ruang pembeku bagian dalam adalah 25.1 × 24.7 × 14.8 cm. Ukuran ruang pembeku bagian dalam menjadi acuan untuk menentukan ukuran media pembeku.

Gambar 19 Ruang pembeku 3. Lempeng Pembeku

Penentuan ukuran lempeng pembeku seperti yang telah dijelaskan sebelumnya adalah berdasarkan ukuran dalam ruang pembeku. Hal ini dilakukan untuk memaksimalkan pengambilan panas dari produk dan udara yang ada di dalam ruang pembeku. Ukuran media pembeku yang digunakan adalah 20 × 20 cm dengan ketebalan 3 mm. Bahan media pembeku yang digunakan adalah tembaga. Pemilihan tembaga dikarenakan nilai konduktivitas panas tembaga tinggi, yaitu 401 W/mK pada suhu 25 oC.

4. Pipa Hisap

Nilai kapasitas refrigerasi kompresor yang digunakan dijadikan acuan untuk menentukan ukuran pipa hisap. Besar kapasitas refrigerasi yang digunakan adalah 718 watt. Dengan menggunakan nilai kapasitas refrigerasi maka ukuran pipa hisap adalah 5/8 in (15.87 mm). Penentuan nilai ini berdasarkan tabel kapasitas minimum (kW) untuk penentuan ukuran pipa hisap yang terdapat pada Lampiran 2.

5. Koil Evaporator

Koil evaporator berfungsi sebagai jalur refrigeran mengambil panas dari produk atau udara dalam ruangan pembeku. Penentuan besar ukuran pipa koil evaporator adalah sama dengan ukuran pipa hisap.

6. Kondensor

Kondensor berfungsi untuk melepaskan kalor dari refrigeran di dalam tekanan yang sama. Pemilihan kondensor kali ini berdasarkan pasangan kompresor yang tersedia.

7. Katup ekspansi

Katup ekspansi berfungsi untuk menurunkan tekanan refrigeran dalam fase cair untuk dialirkan ke evaporator. Pemilihan katup ekspansi berdasarkan jenis refrigeran yang digunakan, ukuran keluaran dan masukan katup, dan suhu refrigeran yang dialirkan. Katup ekspansi yang cocok dengan perancangan pada penelitian ini adalah Danfoss TX 2.

Gambar 20 Koil evaporator dan media pembeku

8. Filter Dryer

Komponen ini berfungsi menyaring kotoran dan menghilangkan uap air yang kemungkinan masih tertinggal pada sistem refrigerasi. Filter dryer dipasang pada liquid line, yakni saluran yang menghubungkan antara keluaran kondenser dengan alat ekspansi. Kriteria pemilihan filter dryer adalah jenis refrigeran dan rentang suhu yang dapat dialirkan.

Gambar 21 Filter dryer

Gambar 21 menunjukkan sketsa filter dryer. Berturut-turut komponen filter dryer adalah inlet, pegas, saringan molekular, kasa polyester, pelat berlubang, dan tutup segel. Aliran refrigeran masuk melalui inlet, kemudian menuju saringan molekular. Saringan molekular berfungsi untuk menangkap air. Setelah melalui saringan molekular, refrigeran masuk ke kasa polyester yang berfungsi untuk untuk menyaring dan menahan kotoran yang besarnya 15 - 21 μm, namun kotoran yang lebih kecil daripada itu masih bisa bersirkulasi dalam sistem namun tidak terlalu membahayakan sistem refrigerasi. Refrigeran kemudian keluar menuju katup ekspansi.

Pembuatan Alat

Semua komponen fungsi mesin pembeku dirakit menjadi mesin pembeku yang utuh. Perakitan dimulai dari pembentukan pipa koil. Pipa koil merupakan gabungan dari pipa U dan pipa biasa berbahan tembaga. Penyambungan pipa U dengan pipa biasa menggunakan las. Setelah pipa koil dibentuk, kemudian ditempelkan ke lempeng pembeku yang telah tersedia sebelumnya. Penempelan 23

pipa koil ke lempeng pembeku menggunakan las. Selanjutnya adalah pembuatan susunan pipa katup ekspansi dan solenoid valve. Susunan pipa ini memperhatikan dimensi dari solenoid valve sehingga tidak berimpitan satu sama lain. Setelah pipa untuk katup ekspansi dan solenoid valve selesai, kemudian dirangkaikan ke pipa koil yang sudah ada di dalam ruang pembeku. Kemudian pipa katup ekspansi dihubungkan ke filter dryer, kondensor dan kompresor. Penyusunan kompresor, kondensor dan filter dryer sebaiknya berurutan sesuai tahapan refrigerasi dan memaksimalkan penggunaan tempat. Setelah setiap komponen telah dirakit, kemudian mesin pembeku di vakum untuk mengeluarkan kemungkinan udara dan air yang terdapat dalam pipa ataupun tiap komponen. Gambar 22 menunjukkan bentuk fisik akhir mesin pembeku. Foto wujud nyata mesin pembeku dengan suhu media pembeku bertahap diberikan pada Lampiran 5.

Gambar 22 Hasil akhir rancangan mesin pembeku Analisis Kinerja Mesin Pembeku

Pengujian ini bertujuan mengetahui kinerja mesin pembeku yang telah dirancang seperti kerja kompresi, laju pengeluaran kalor, efek refrigerasi dan COP. Pengujian dilakukan dengan suhu media pembeku bertahap. Suhu target tiap tahap pengujian adalah -5, -10, dan -15 oC. Katup ekspansi yang dibuka berdasarkan suhu yang ingin dicapai pada tahap tersebut. Jika tahap pertama ingin mencapai suhu -5 oC maka hanya katup ekspansi pertama yang dibuka dan begitu seterusnya. Suhu hasil pengujian pada masing-masing katup ekpansi terlihat pada Gambar 23.

Gambar 23 Suhu hasil pengujian tanpa beban

Gambar 23 di atas menunjukkan suhu rata-rata tiap tahap pada katup

ekpansi pertama hingga katup ekpansi tiga berturut-turut adalah -4.88, -8.30, dan -14.26 oC. Suhu tiap titik hasil pengujian mesin pembeku terdapat di Lampiran 6.

Dari data hasil pengujian seperti pada Lampiran 6, dibuat diagram tekanan-entalpi pada masing-masing tahap.

Pembuatan diagram tekanan-entalpi menggunakan bantuan software CoolPack. Software CoolPack merupakan software yang dapat digunakan secara bebas tanpa menggunakan lisensi. Selain itu diagram tekanan-entalpi, software ini juga dapat menghitung nilai entalpi pada masing-masing titik misalnya, h1, h2, dan

h3 pada diagram tekanan-entalpi serta dapat menghitung nilai dari kinerja mesin

pembeku seperti efek refrigerasi, pelepasan kalor, COP dan kerja kompresi. Lampiran 7-9 menunjukkan tampilan dari software CoolPack.

Data hasil pengujian dijadikan data masukan untuk software CoolPack. Keluarannya berupa diagram tekanan-entalpi dan nilai entalpi tiap titik pada diagram tersebut. Diagram tekanan-entalpi masing-masing tahap terdapat pada lampiran 10-12. Tabel 3 di bawah ini menunjukkan nilai entalpi tiap titik pada diagram tekanan-entalpi dan kinerja mesin pembeku tiap tahap fase pembekuan.

Tabel 3 Kinerja mesin pembeku hasil rancangan

Parameter Tahap 1 Tahap 2 Tahap 3

Suhu lempeng pembeku (oC) -4.88 -8.30 -14.26

h1 (kJ/kg) 414.66 414.09 412.99 h2 (kJ/kg) 453.84 457.07 463.02 h4 (kJ/kg) 234.71 234.97 235.22 s1 (kJ/kgK) 1.7994 1.8078 1.8231 s2 (kJ/kgK) 1.7994 1.8078 1.8231 Efek refrigerasi (kJ/kg) 179.94 179.12 177.77 Pelepasan kalor (kJ/kg) 219.13 222.11 227.80 Kerja kompresi (kJ/kg) 39.18 42.99 50.03 COP 4.59 4.17 3.55 4.10 -15 -14 -13 -12 -11 -10 -9 -8 -7 -6 -5 -4 1 2 3 4 5 1 2 3 4 5 1 2 3 4 5 Su h u ( 0C) Menit Katup Ekspansi 1 Katup Ekspansi 2 Katup Ekspansi 3 25

h1 merupakan nilai entalpi refrigeran saat sebelum proses kompresi. Pada

keadaan aktual biasanya terjadi panas lanjut sehingga titik h1 tidak berada pada

kondisi jenuh. Nilai entalpi panas lanjut selalu lebih besar dari pada kondisi jenuh. h2 merupakan nilai entalpi refrigeran setelah melalui proses kompresi dan h4

merupakan entalpi refrigeran sebelum proses evaporasi. Nilai h1 pada tahap

pertama merupakan yang terbesar hal ini disebabkan suhu panas lanjut pada tahap pertama merupakan yang terbesar dibandingkan tahap lainnya, yaitu 10.92 oC. Nilai h2 dari tahap pertama hingga ke tiga semakin meningkat hal ini disebabkan

oleh semakin meningkatnya tekanan yang ingin dicapai oleh kompresor. Hal ini mengakibatkan kerja kompresi semakin meningkat seiring masuk ke tahap dua maupun tiga. h4 merupakan nilai entalpi refrigeran setelah melewati kondensor.

Nilai entalpi setelah melewati kondensor dan sebelum masuk ke evaporator adalah sama.

Tabel 3 juga menunjukkan besar efek refrigerasi, pelepasan kalor, kerja kompresi dan COP. Efek refrigerasi adalah kalor yang dipindahkan melalui evaporator dari ruang pembeku. Efek refrigerasi merupakan selisih entalpi refrigeran saat masuk dan keluar evaporator. Pada tahap pertama terjadi efek refrigerasi yang terbesar, yaitu 179.94 kJ/kg.

Pelepasan kalor adalah perpindahan kalor dari refrigeran yang terjadi di kondensor. Pelepasan kalor terbesar terjadi pada tahap tiga, yaitu 227.80 kJ/kg. Kerja kompresi merupakan perubahan entalpi refrigeran saat masuk dan keluar kompresor. Besar kerja kompresi merupakan pemberian kerja pada sistem. Semakin rendah suhu yang ingin dicapai maka semakin besar kerja yang diberikan kepada sistem. Hal ini disebabkan pada saat suhu rendah tekanan keluar dari evaporator juga rendah maka kerja kompresor semakin besar untuk mencapai tekanan buang. Kerja kompresi terbesar terjadi pada tahap tiga.

Meningkatnya kerja kompresi dari tahap pertama hingga tahap ke tingga mengakibatkan nilai COP semakin menurun. Nilai COP dari tahap pertama hingga tahap ke tiga berturut-turut adalah 4.59, 4.17, dan 3.55. Rata-rata COP merupakan COP dari keseluruhan proses pembekuan yaitu, 4.10. Diagram tekanan-entalpi masing-masing tahap terdapat pada Lampiran 13.

Dari diagram tekanan-entalpi juga dapat dihitung peningkatan kerja kompresi dan pelepasan kalor antara siklus aktual dan standar. Siklus standar adalah kondisi dengan asumsi tidak terjadi penurunan tekanan sepanjang evaporator. Siklus aktual dan standar masing-masing tahap ditunjukkan pada lampiran 10-12. Tabel 4 di bawah ini menunjukkan nilai entalpi dan kinerja mesin pembeku tiap tahap pada siklus standar.

Tabel 4 di bawah menunjukkan nilai entalpi tiap titik pada masing-masing tahap dalam kondisi standar. Kondisi standar adalah kondisi dengan asumsi tidak terjadi penurunan tekanan di sepanjang evaporator sehingga menghasilkan nilai entalpi yang berbeda dengan kondisi aktual. Perbedaan ini mengakibatkan peningkatan kerja kompresi dari kondisi standar ke aktual. Dari Tabel 4 di atas terlihat terjadi peningkatan keja kompresi dari 15.42 hingga 32.10 %. Peningkatan kerja kompresi ini disebabkan meningkatknya nilai entalpi pada titik 1 pada kondisi aktual dibandingkan kondisi standar. Peningkatan entalpi ini disebabkan oleh penurunan tekanan di sepanjang evaporator. Penurunan tekanan sepanjang evaporator diperlihatkan pada Tabel 5. Peningkatan kerja kompresi ini yang

mengakibatkan penggunaan energi tidak efisien. Peningkatan kerja kompresi mengakibatkan peningkatan pelepasan kalor pada kondensor berkisar dari 21.61 hingga 25.13 %.

Tabel 4 Kinerja mesin pembeku dalam kondisi standar

Parameter Tahap 1 Tahap 2 Tahap 3

h1 (kJ/kg) 404.81 403.18 403.05

h2 (kJ/kg) 438.01 440.42 440.92

h4 (kJ/kg) 257.83 258.18 258.87

s1 (kJ/kgK) 1.7541 1.7607 1.7612

s2 (kJ/kgK) 1.7541 1.7607 1.7612

Peningkatan kerja kompresi (%) 18.03 15.42 32.10 21.85

Peningkatan pelepasan kalor (%) 21.61 21.88 25.13 22.87

Peningkatan entropi 0.0453 0.0471 0.0600

0.0508

Tabel 5 menunjukkan besarnya penurunan tekanan di sepanjang evaporator. p1 menunjukkan besar tekanan saat refrigeran berada setelah evaporator,

sedangkan p4 menunjukkan besar tekanan saat refrigeran setelah melalui katup

ekspansi (sebelum evaporator). Penurunan tekanan sepanjang evaporator disebabkan adanya gesekan refrigeran terhadap dinding pipa dan belokan.

Tabel 5 Penurunan tekanan sepanjang evaporator

Keterangan Tahap 1 Tahap 2 Tahap 3

p1 (bar) 4.231 3.761 3.039

p4 (bar) 4.734 4.092 4.044

Penurunan tekanan (bar) 0.503 0.331 1.005

Penurunan tekanan (kPa) 50.3 33.1 100.5

Analisis Energi dan Eksergi Proses Pembekuan

Berdasarkan kaidah termodinamika I, energi adalah bersifat kekal sehingga tidak dapat diciptakan maupun dimusnahkan. Penggunaan energi, dalam konteks kekekalan energi ini, adalah pengubahan (konversi) suatu bentuk energi ke dalam bentuk lainnya. Dalam hal ini, setiap bentuk energi dapat dianggap setara (Tambunan, 2007).

Analisis eksergi menggunakan hukum termodinamika II. Konsep analisis eksergi merupakan suatu metode yang menggunakan prinsip-prinsip kekekalan massa dan kekekalan energi bersama dengan hukum kedua termodinamika untuk perancangan dan analisis sistem termal. Hukum kedua termodinamika menyatakan bahwa dalam suatu siklus, kerja akan diberikan ke lingkungan dengan imbalan pengambilan kalor dari lingkungan oleh sistem, tetapi besarnya kerja yang dihasilkan tidak sama dengan kalor yang diambil.

Analisis energi berbeda dengan analisis eksergi. Analisis energi digunakan untuk menghitung keseimbangan energi, sedangkan analisis eksergi digunakan untuk menghitung kerja teoritis maksimal yang dapat digunakan dalam suatu proses. Efisiensi energi dapat kurang dari 100%, bergantung dari efisiensi komponen-komponen yang digunakan, sedangkan efisiensi eksergi bisa menghasilkan 100% karena nilai ini merupakan kemampuan kerja yang dapat dihasilkan dalam suatu proses.

Kajian Energi Pembekuan

Proses pembekuan merupakan proses pengambilan panas bahan yang dilakukan oleh media pembeku. Energi pembekuan merupakan jumlah energi yang dibutuhkan untuk menjaga proses pembekuan tetap berlangsung. Energi pada sistem refrigerasi terdiri atas energi listrik, energi mekanis, dan energi termal. Energi listrik berasal dari sumber daya yang digunakan untuk menggerakan kompresor. Pergerakan kompresor kemudian akan menghasilkan kerja atau energi mekanis. Kerja ini kemudian akan dimanfaatkan untuk mengambil panas bahan dalam ruang pembeku yang untuk dilepaskan ke lingkungan. Tabel 6 menyajikan hasil perhitungan kebutuhan energi selama proses pembekuan ini.

Tabel 6 di bawah ini, dapat dilihat bahwa total kebutuhan energi pembekuan pada penelitian ini berkisar antara 465.19 kJ/kg hingga 465.63 kJ/kg. Total kebutuhan energi pembekuan adalah besar panas yang diambil dari bahan sehingga bahan mencapai suhu yang diinginkan. Perbedaan nilai ini dipengaruhi oleh beberapa faktor yaitu suhu awal dan suhu akhir dari bahan. Semakin tinggi suhu awal bahan maka semakin besar energi pembekuan yang dibutuhkan, ini terlihat dari tahap satu. Semakin rendah suhu akhir yang diinginkan maka semakin besar energi pembekuan yang dibutuhkan pada tahap tiga. Suhu akhir bahan pada skenario pertama lebih rendah daripada skenario dua.

Tabel 6 Analisis kebutuhan energi pembekuan Energi Suhu media (˚C) Massa Bahan (kg) Tot.energi pembekuan (kJ) Pembacaan kWh meter (kWh) Input energi (kWh) Input energi (kJ) Energi spesifik (kJ/kg) Eff.energi (%) Skenario 1 Pembacaan awal (-5, -10, -15) 0.06795 271.535 465.63 0.68 Tahap 1 7.369 271.68 0.145 522 Tahap 2 22.695 272.58 0.900 3240 Tahap 3 1.576 272.82 0.240 864 Total 31.64 4626 Skenario 2 Pembacaan awal (-15, -15, -15) 0.06795 268.745 465.19 1.56 Tahap 1 7.483 268.845 0.100 360 Tahap 2 22.695 269.145 0.300 1080 Tahap 3 1.432 269.305 0.160 576 Total 31.61 2016

Data kebutuhan energi pada suatu proses pembekuan sangat diperlukan dalam rangka memperoleh gambaran penggunaan energi per kg output. Energi yang dilepaskan oleh bahan saat proses pembekuan adalah berupa panas sensibel pada tahap I dan III, serta panas laten pada tahap II. Panas sensibel merupakan panas yang mengakibatkan terjadinya penurunan suhu suatu bahan sedangkan

panas laten pembekuan menyebabkan terjadinya perubahan fase bahan. Besar energi pembekuan yang terbesar berada pada tahap dua, hal ini disebabkan nilai panas laten air jauh lebih besar dibandingkan panas sensibel air. Besar energi pada tahap dua juga dipengaruhi besar massa air. Energi pembekuan tahap pertama lebih besar dibandingkan tahap ke tiga dikarenakan gradien penurunan suhu pada tahap pertama lebih besar daripada tahap tiga. Terjadinya perbedaan besar energi pembekuan tahap tiga antara skenario pertama dengan skenario dua disebabkan perbedaan suhu akhir. Suhu akhir pada skenario pertama lebih rendah mengakibatkan energi pembekuan tahap ke tiga pada skenario pertama lebih besar dibandingkan skenario dua seperti terlihat pada Gambar 24.

Input energi pada proses ini diperoleh dari energi listrik yang digunakan untuk menggerakkan kompresor. Total input energi listrik proses pembekuan berasal dari pembacaan kWh meter yang dilakukan pada awal tahap dan akhir setiap tahap pembekuan. Hasil pembacaan tersebut kemudian dikonversi ke dalam satuan kJ. Tabel 6 menunjukkan total input energi pembekuan yang diperoleh selama proses pembekuan berkisar antara 2016 hingga 4626 kJ. Rentang nilai ini disebabkan oleh perbedaan waktu proses pembekuan. Gambar 24 menunjukkan total waktu yang dibutuhkan untuk proses pembekuan pada skenario satu dan dua berturut-turut adalah 325 dan 115 menit. Hal ini disebabkan oleh suhu media pembeku tahap dua skenario dua lebih rendah dari pada skenario pertama sehingga proses pembekuan tahap dua pada skenario dua lebih cepat dibandingkan skenario pertama. Waktu pembekuan tahap dua skenario pertama berlangsung sekitar 230 menit, sedangkan tahap dua pada skenario dua hanya berlangsung 65 menit seperti terlihat pada Gambar 24. Daya kompresor selama pembekuan sama untuk semua skenario, dengan waktu pembekuan yang semakin lama, maka input energi juga akan semakin besar, sehingga efisiensi energi pada skenario dua lebih besar dari pada skenario pertama. Hal ini dapat disiasati dengan mengatur kerja kompresor sesuai kebutuhan, sehingga energi yang dibutuhkan kompresor lebih efisien.