Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Mei sampai dengan Oktober 2016 di Laboratorium Analisa Kimia Bahan Pangan dan Laboratorium Mikrobiologi Program Studi Ilmu dan Teknologi Pangan Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Reagensia Penelitian

Bahan baku utama yang digunakan dalam penelitian ini adalah ubi jalar ungu lokal segar yang didapat dari daerah Berastagi, Sumatera Utara.Bahan kimia yang digunakan dalam penelitian ini adalah hexan, H2SO4, NaOH, K2SO4, larutan asam klorida (HCl) 25%, larutan etanol 95%, aquades, KOH, Na2SO4, alkohol, metilen blue, DNS (Dinitrosalisilat), indikator fenolftalein, ether, asam asetat, CuSO4, glukosa standar, dye, hexan, asam trikloro asetat dan phenol.

Alat Penelitian

Memmert (tipe BMV 30), pemanas listrik Maspion, dan desikator. Peralatan yang digunakan untuk analisis fungsional tepung ubi jalar ungu yaitu timbangan analitik Sartorius, waterbath, spatula kaca, gelas alumunium, oven, tabung sentrifuse, gelas ukur, cawan alumunium, rak tabung. Peralatan yang digunakan untuk analisis mutu terbaik dan kontrol tepung ubi jalar ungu yaitu timbangan analitik Sartorius, gelas ukur, soxlet, labu tera, tabung reaksi, rak tabung, buret, sentrifuse, waterbath, pipet skala, mikro pipet, kertas whatman no 1, kertas whatman no 2, kertas whatman no 41, vortex tab dancer, spektrofotometer UV (Genesys 20), cawan porselen, tanur Carbolite Furnaces (tipe EML 11/2), penangas air, dan erlenmeyer.

Metode Penelitian

Penelitian ini dilakukan dengan menggunakan Rancangan Acak Lengkap (RAL), yang terdiri dari dua faktor yaitu :

Faktor I : Suhu Blanching (B)

B1: Blanching dengan suhu 60°C selama 5 menit B2 : Blanching dengan suhu 70°C selama 5 menit B3 : Blanching dengan suhu 80°C selama 5 menit B4 : Blanching dengan suhu 90°C selama 5 menit Faktor 2 : Suhu Pengeringan (P)

Banyaknya kombinasi perlakuan dari setiap sample dan ulangan yang dilakukan sebanyak 3 kali, sehingga jumlah sampel keseluruhan adalah 48 sampel.

Model Rancangan

Penelitian ini dilakukan dengan model rancangan acak lengkap (RAL) dua faktorial dengan model sebagai berikut:

ijk = µ + αi + βj + (αβ)ij + εijk

dimana:

ijk : Hasil pengamatan dari faktor B pada taraf ke-i dan faktor P pada taraf ke-j dalam ulangan ke-k

µ : Efek nilai tengah

αi : Efek faktor B pada taraf ke-i

βj : Efek faktor P pada taraf ke-j

(αβ)ij : Efek interaksi faktor B pada taraf ke-i dan faktor P pada taraf ke-j

εijk : Efek galat dari faktor B pada taraf ke-i dan faktor P pada taraf ke-j dalam ulangan ke-k

Apabila diperoleh hasil yang berbeda nyata dan sangat nyata maka uji dilanjutkan dengan uji beda rataan, menggunakan uji Least Significant Range (LSR).

Pelaksanaan Penelitian

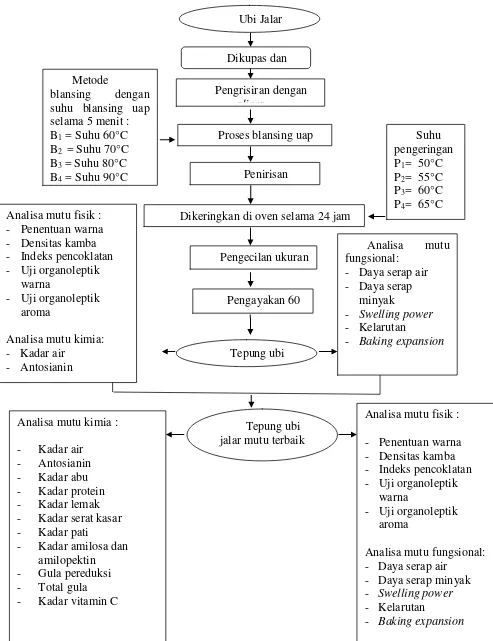

80°C dan 90°C selama 5 menit. Irisan yang sudah di blanching kemudian di oven dengan suhu pengeringan 50°C, 55°C, 60°C dan 65°C selama 24 jam, lalu didinginkan pada suhu ruang. Irisan ubi digiling dengan disc mill dan digiling, kemudian diayak dengan ayakan 60 mesh sehingga dihasilkan tepung ubi jalar dan dikemas di dalam plastik dalam keadaan tertutup rapat sebelum dilakukan analisis terhadap mutu fisik, kimia dan fungsionalnya. Adapun skema pembuatan tepung ubi jalar ungu dapat dilihat pada Gambar 2.

Pengamatan mutu tepung ubi jalar ungu meliputi mutu fisik, kimia, dan fungsional. Mutu fisik tepung ubi jalar ungu yang diamati yaitu pengujian warna (Metode Hunter), densitas kamba (Okaka dan Potter, 1977), indeks pencoklatan (Youn dan Choi, 1996), serta uji sensori warna dan aroma (Soekarto, 1985). Mutu kimia tepung ubi jalar ungu yang diamati yaitu kadar air (AOAC, 1995) dan Antosianin (Glusti dan Wrolstad, 2000). Pengujian mutu fungsional tepung meliputi daya serap air dan minyak (Sathe dan Salunkhe, 1981), swelling power (Leach, dkk., 1959), kelarutan atau Solubility (Anderson, 1982), dan uji baking expansion (Demiate, dkk., 2000).

(Apriyantono, dkk., 1989), total gula (Apriyantono, dkk., 1989), gula reduksi (Apriyantono, dkk., 1989), dan kadar vitamin C (Apriyantono, dkk., 1989). Pengujian mutu fungsional tepung meliputi daya serap air dan minyak (Sathe dan Salunkhe, 1981), swelling power (Leach, dkk., 1959), kelarutan atau Solubility (Anderson, 1982), dan uji baking expansion (Demiate, dkk., 2000).

Pengamatan dan Pengukuran Data

Pengamatan dan pengukuran data dilakukan dengan cara analisis terhadap mutu fisik, kimia, dan fungsional tepung ubi jalar ungu. Data yang dihasilkan selanjutnya dianalisis dengan analisis ragam (ANOVA). Perlakuan yang memberikan pengaruh berbeda nyata atau sangat nyata dilanjutkan dengan uji LSR. Pemilihan perlakuan terbaik dilihat dari parameter nilai sensori warna, aroma, indeks pencoklatan, antosianin, swelling power, baking expansion, daya serap air dan daya serap minyak. Pemilihan perlakuan terbaik didapatkan dengan menggunakan metode indeks efektivitas menurut deGarmo, dkk (1984). Tepung ubi jalar dengan mutu terbaik selanjutnya dianalisis mutu fisik tepung meliputi mutu fisik, mutu kimia dan mutu fungsionalnya.

Parameter Penelitian

Mutu Fisik

Warna (Metode Hunter)

Pengujian warna dengan metode hunter mengacu pada prosedur

Hutchings, (1999). Warna diukur menggunakan alat chromameter Minolta (tipe CR 200, Jepang). Sampel diletakkan pada wadah yang telah tersedia,

dengan kisaran 0 (hitam) sampai ± 100 (putih). Notasi “a*“ menyatakan warna kromatik campuran merah-hijau dengan nilai “+a*” (positif) dari 0 sampai + 100

untuk warna merah dan nilai “–a*“ (negatif) dari 0 sampai – 80 untuk warna hijau.

Notasi “b*” menyatakan warna kromatik campuran biru-kuning dengan nilai nilai

“+b*” (positif) dari 0 sampai + 70 untuk warna kuning dan nilai “–b*“ (negatif) dari 0 sampai – 80 untuk warna biru sedangkan L* menyatakan ketajaman warna. Semakin tinggi ketajaman warna, semakin tinggi nilai L*. Selanjutnya dari nilai a* dan b* dapat dihitung oHue dengan rumus sebagai berikut.

oHue = tan . Jika hasil yang diperoleh: 18o– 54o maka produk berwarna red (R)

54o– 90o maka produk berwarna yellow red (YR) 90o– 126o maka produk berwarna yellow (Y)

126o– 162o maka produk berwarna yellow green (YG) 162o– 198o maka produk berwarna green (G)

198o– 234o maka produk berwarna blue green (BG) 234o– 270o maka produk berwarna blue (B)

270o– 306o maka produk berwarna blue purple (BP) 306o– 342o maka produk berwarna purple (P) 342o– 18o maka produk berwarna red purple (RP)

Densitas kamba

Densitas Kamba (g/ml) = Volume sampel (ml)Berat sampel (g)

Indeks pencoklatan

Pengujian indeks pencoklatan mengacu pada prosedur Youn dan Choi, (1996). Sample sebanyak 0,5 g ditambahakan dengan aquades 20 ml lalu dimasukan 5 ml asam trikloro asetat 10% kemudian diaduk semua hingga homogen lalu disaring dengan kertas saring Whatman no 2. Sample yang telah disaring ditutup dengan alumunium foil dan dibiarkan di suhu ruang selama 2 jam lalu diukur indeks pencoklatannya dengan membaca absorbansi larutan dengan spektrometer pada panjang gelombang 420 nm.

Uji organoleptik warna dan aroma

Pengujian sensori warna dan aroma mengacu pada prosedur Soekarto, (1985). Analisis sensoris terhadap sampel tepung ubi jalar dilakukan dengan menentukan nilai sensori warna dan aroma. Sampel tepung ubi jalar yang telah diberi kode secara acak, diuji oleh 30 panelis. Pengujian dilakukan secara inderawi (sensori) yang ditentukan berdasarkan skala hedonik 1-9 seperti pada Tabel 4. Format uji sensori dapat dilihat pada Lampiran 5.

Tabel 4. Skala nilai hedonik warna dan aroma

Skala hedonik Keterangan

9 Sangat suka sekali

8 Sangat suka

7 Lebih suka

6 Suka

5 Netral

4 Agak suka

3 Tidak suka

2 Sangat tidak suka

Mutu Kimia

Kadar air

Pengujian kadar air mengacu pada prosedur AOAC, (1995). Sampel sebanyak 5 g dimasukkan ke dalam cawan alumunium yang telah dikeringkan selama satu jam pada suhu 105 °C dan telah diketahui beratnya. Sampel tersebut dipanaskan pada suhu 105 °C selama 18 jam, kemudian didinginkan dalam desikator sampai dingin kemudian ditimbang. Pemanasan dan pendinginan dilakukan berulang sampai diperoleh berat sampel konstan.

Kadar Air (%) = Berat sampel awal - berat sampel akhirBerat sampel akhir x 100%

Kadar antosianin

Pengujian antosianin mengacu pada prosedur Giusti dan Wrolstad, (2000). Sample sebanyak 10 gram dimasukan ke dalam erlenmeyer lalu bahan diencerkan dgn larutan HCL 1% dalam methanol sampai volume 50 ml, jika terdapat kandungan antosianin maka akan membentuk warna ungu kemerah-merahan. Sample diamkan selama 16 jam, kemudian larutan di centrifuge, lalu diambil 1 ml filtrat jernih ke dalam tabung reaksi kemudian tambahkan 9 ml buffer HCl-KCl pH 1, kemudian di vortex. Diambil 1 ml filtrat jernih ke dalam tabung reaksi kemudian tambahkan 9 ml buffer Acetat ph 4,5 kemudian di vortex. Dibaca absorbansinya dengan menggunakan spektofotometer pada panjang gelombang 700 nm dan panjang gelombang maksimal sampel 520 nm. Kandungan pigmen antosianin pada sampel dihitung dengan rumus :

Keterangan :

A = pH 1(OD Panjang gelombang maks.- OD panjang gelombang 700 nm) – pH 4,5 (OD Panjang gelombang maks.- OD panjang gelombang 700 nm) BM = Berat molekul Antosianin yang dinyatakan dalam cyanidin 3 glukosidase

(449,2 gr/mol)

∑ = Koefisien absorbsivitas ( 26900 L/mol ) yang dinyatakan sebagai cyanidin 3 glukoside

Panjang gelombang maks = serapan warna paling tinggi pada sampel ( 520 nm ) Panjang gelombang 700 nm = serapan warna antosianin yg dinyatakan sebagai

cyanidin 3 glukoside

Mutu Fungsional

Daya serap air dan minyak

Pengujian daya serap air dan daya serap minyak mengacu pada prosedur Sathe dan Salunkhe, (1981). Tepung dilarutkan sebanyak 1 g ke dalam 10 ml air atau minyak kelapa sawit selama 30 detik. Disentrifugasi pada 4000 RPM selama 30 menit. Volume dari supernatan dicatat dan volume air/minyak dapat dihitung dengan asumsi berat jenis air 1 g/ml sedangkan minyak yang digunakan diukur.

DSA/DSM(g/g) = Sample + air/minyakBerat sampel x

Keterangan : DSA : daya serap air DSM : daya serap minyak

Swelling power

selama 30 menit sehingga terpisah antara supernatan dan pasta. Supernatan dan pasta dipisah untuk kemudian diambil pasta dan ditimbang berat pasta. Swelling power dihitung dengan menggunakan rumus:

Swelling Power (%) = Berat sampel keringBerat pasta x

Kelarutan air

Pengujian Kelarutan air mengacu pada prosedur Anderson, (1982). 1 g tepung ubi jalar dimasukkan ke dalam tabung sentrifus dan ditambahkan 10 ml aquades, kemudian dikocok hingga homogen. Campuran dipanaskan dalam waterbath suhu 90 °C selama 30 menit dan disentrifus dengan kecepatan 2200 rpm selama 30 menit. Supernatan dikumpulkan dan dimasukkan ke dalam cawan porselen yang telah diketahui beratnya, kemudian dikeringkan pada oven suhu 105 °C hingga beratnya konstan. Berat kering ditimbang.

Kelarutan air(%) = Berat padatan supernatan keringBerat sampel awal x %

Baking expansion

Baking expansion (ml/g) = massa hasil pangganganPeningkatan volume x

Pengujian perlakuan terbaik

Kadar abu

Pengujian kadar abu mengacu pada prosedur Sudarmadji, dkk., (1989). Sampel yang telah dikeringkan hingga berat konstan selanjutnya sampel ditimbang sebanyak 5 g. Sampel dimasukkan kedalam cawan porselen yang telah diketahui berat awalnya dan dibakar selama 1 jam dalam tanur dengan suhu 100 °C, 2 jam dengan suhu 300 °C kemudian dengan suhu 500 °C selama 2 jam. Cawan porselen didinginkan kemudian dikeluarkan dari tanur dan dimasukkan kedalam desikator selama 15 menit kemudian ditimbang. Dihitung cawan dengan sample yang telah diabukan. Kadar abu diperoleh dengan rumus sebagai berikut.

Kadar Abu (%) = Bobot sampel awal (g) x 100%Bobot abu (g)

Kadar protein

kondensor, sebelumnya ditambahkan ke dalamnya 2-4 tetes indikator (campuran metil merah 0,02% dalam alkohol dan metil biru 0,02% dalam alkohol dengan perbandingan 2:1). Ujung tabung kondensor harus terendam dalam labu larutan HBO3, kemudian dilakukan destilasi hingga sekitar 125 ml destilat dalam labu erlenmeyer . Ujung kondensor kemudian dibilas dengan sedikit air destilat dan ditampung dalam erlenmeyer lalu dititrasi dengan HCl 0,02 N hingga terjadi perubahan warna. Penetapan blanko dilakukan dengan cara yang sama.

Kadar Protein (%) = (A - B) x N HCl x 14 x 6,25Berat sampel x 100%

Keterangan :

A = ml titrasi sampel B = ml titrasi blanko N = Normalitas

14 = Berat atom nitrogen 6,25 = Faktor konversi

Kadar lemak

pada suhu 70°C hingga mencapai berat yang tetap, kemudian didinginkan dalam desikator. Labu beserta lemaknya ditimbang dengan berat labu yang telah diketahui sebelumnya.

Kadar Lemak (%) = Berat sampel x 100%Berat lemak

Kadar serat kasar

Pengujian kadar serat kasar mengacu pada prosedur AOAC (1995). Sampel sebanyak 2 g dimasukan ke dalam labu erlenmeyer 250 ml kemudian ditambahkan 50 ml H2SO4 0,325 N, dihidrolisis selama 30 menit pada suhu 100 °C. Setelah itu didinginkan dan ditambahkan kembali NaOH 1,25 N sebanyak 50 ml dan dihidrolisis kembali selama 30 menit. Sampel disaring menggunakan kertas saring Whatman No. 41 yang telah diketahui beratnya. Kertas saring tersebut dicuci berturut-turut dengan aquades mendidih, 25 ml H2SO4 0,325 N, kemudian aquades mendidih dan yang terakhir dicuci dengan etanol 95%. Kertas saring yang telah dicuci selanjutnya dikeringkan dalam oven bersuhu 105 °C selama satu jam. Pengeringan dilakukan hingga berat konstan lalu dihitung kadar serat kasar pada bahan di kertas saaring kertas saring dengan rumus sebagai berikut.

Kadar Serat (%) = Berat kertas saring akhir – berat kertas saring awalBerat sampel x 100

Pati

(cairkan pada suhu 50°C) dan 8,3 g Na-metabisulfit, dicampur merata. Pereaksi DNS distandarisasi dengan cara dititrasi 3 ml pereaksi DNS dengan HCl 0,1 N dan indikator fenolftalein. HCl 0,1 N yang dibutuhkan 5-6 ml, jika kurang dari itu ditambahkan 2 g NaOH untuk setiap kekurangan 0,1 ml HCL 0,1 N.

Setelah itu dilakukan persiapan sampel dengan cara ditimbang pati sebanyak 2 g yang telah dihaluskan dimasukkan ke dalam beaker glass 250 ml, selanjutnya ditambahkan 50 ml alkohol 80 % dan diaduk selama 1 jam. Suspensi tersebut disaring dengan kertas saring dan dicuci dengan air sampai volume filtrat 250 ml. Filtrat ini mengandung karbohidrat yang terlarut dan dibuang.

Residu pati yang terdapat pada kertas saring dicuci sebanyak 5 kali dengan 10 ml ether. Ether dibiarkan menguap dari residu, kemudian cuci kembali dengan 150 ml alkohol 10% untuk membebaskan lebih lanjut karbohidrat yang terlarut. Residu dipindahkan secara kuantitatif dari kertas saring ke dalam erlenmeyer dengan cara pencucian dengan 200 ml air dan ditambahkan 20 ml HCl 25%.

Kemudian erlenmeyer ditutup dengan penangas balik dan dipanaskan di atas penangas air sampai mendidih selama 2,5 jam pada suhu 100°C. Residu dibiarkan dingin dan dinetralkan dengan larutan NaOH 45% hingga ± pH 7 dan diencerkan sampai volume 500 ml. Campuran disaring kembali dengan kertas saring, setelah itu ditentukan kadar gula yang dinyatakan sebagai glukosa dari filtrat yang diperoleh.

dibiarkan dingin sampai suhu ruang. Sampel dibaca menggunakan spektrofotometer pada panjang gelombang 550 nm.

Penetapan kurva standar menggunakan larutan glukosa standar dengan konsentrasi 0,05-0,25 mg/ml dilakukan dengan cara menimbang 0,05 g glukosa, kemudian dimasukkan ke dalam labu ukur 100 ml dan ditambahkan aquades sampai tanda tera lalu diaduk menggunakan magnetik stirer selma 15 menit. Selanjutnya larutan induk glukosa dibuat dengan konsentrasi 0,05 mg, 0,1 mg, 0,15 mg, 0,2 mg dan 0,25 mg. Lalu dibaca absorbansinya di spektrofotometer pada panjang gelombang 550.

Setelah itu campuran tersebut dikocok atau dihomogenkan. Masing-masing dari campuran tersebut diambil 1 ml dan ditambahkan 3 ml DNS kemudian dikocok dan dipanaskan selama 5 menit dan didiamkan selama 30 menit. Selanjutnya intensitas warna yang terbentuk diukur absorbansinya menggunakan spektrofotometer pada panjang gelombang 550 nm. Kurva standar dibuat dengan memplot konsentrasi glukosa terhadap absorbansinya. Kadar pati dihitung dengan menggunakan rumus sebagai berikut.

Kadar Pati (%) = FP x Kadar gula reduksi (mg/ml) x 100% Berat sampel (g) x ,9

Kadar amilosa dan amilopektin

takar 100 ml dan ditambahkan aquades sampai tanda tera. Kemudian 5 ml larutan dipipet ke dalam labu takar 100 ml dan tambahkan 1 ml asam asetat 1 N, 2 ml larutan iod dan aquades hingga tanda tera. Lalu dikocok dan didiamkan selama 20 menit. Kemudian absorbansinya diukur dengan menggunakan panjang gelombang 625 nm. Konsentrasi kandungan amilosa ditentukan dengan menggunakan kurva standar, melalui persamaan linier yang diperoleh.

Penetapan kurva standar amilosa dilakukan dengan cara menimbang 40 mg amilosa murni (amilosa kentang), kemudian dimasukkan ke dalam tabung reaksi lalu ditambahkan 1 ml etanol 95% dan 9 ml NaOH 1 N. Campuran tersebut dipanaskan ke dalam air mendidih selama 10 menit sampai semua bahan terlarut, kemudian didinginkan. Campuran tersebut dipindahkan ke dalam labu takar 100 ml dan ditambahkan aquades hingga tanda tera. Larutan campuran dipipet ke dalam labu takar 100 ml masing-masing 1 ml, 2 ml, 3 ml, 4 ml, dan 5 ml. Lalu ke dalam labu takar tersebut ditambahkan asam asetat 1 N berturut-turut 0,2 ml, 0,4 ml, 0,6 ml, 0,8 ml, 1 ml serta masing-masing 2 ml larutan iod. Kemudian ditambahkan aquades sampai tanda tera. Larutan dihomogenkan dengan menggunakan magnetik stirer lalu dibiarkan selama 20 menit, diukur absorbansinya dengan spektrofotometer pada panjang gelombang 625 nm yaitu hubungan panjang gelombang yang memberikan absorbansi maksimum untuk warna biru. Kadar amilosa dihitung dengan rumus sebagai berikut.

Kadar amilosa (%) = Konsentrasi amilosa (mg/ml) x FP x 0,001 Berat sampel (g) x 100%

Total gula

Pengujian total gula mengacu pada prosedur Apriyantono, dkk., (1989). Terlebih dahulu dilakukan persiapan sampel dengan cara bahan ditimbang sebanyak 5 g, ditambahkan 20 ml alkohol 80% dan aduk 1 jam. Larutan disaring dengan kertas saring dan dicuci dengan aquades sampai volume filtrat 200 ml. Larutan dipanaskan di waterbath hingga tidak berbau etanol lagi (volume air berkurang ±50 ml). Larutan dimasukkan ke dalam labu ukur 100 ml dan ditambahkan aquades hingga tanda tera, selanjutnya dilakukan pengenceran dengan mengambil 1 ml sampel lalu diencerkan dengan 9 ml aquades lalu diambil lagi 1 ml dan diencerkan kembali dengan 14 ml aquades kemudian diaduk. Setelah persiapan sampel selesai, diukur total gula dengan cara diambil 1 ml sampel, ditambahkan 0,5 ml larutan fenol 5 %, dikocok kemudian ditambahkan dengan cepat 2,5 ml larutan asam sulfat pekat dengan cara menuangkan secara tegak lurus ke permukaan larutan. Dibiarkan selama 10 menit, dikocok. Diukur absorbansinya pada 490 nm.

Penetapan kurva standar menggunakan larutan glukosa standar dilakukan dengan cara menimbang 0,1 g glukosa, kemudian dimasukkan ke dalam labu ukur 100 ml dan ditambahkan aquades sampai tanda tera lalu diaduk menggunakan magnetik stirer selma 15 menit. Selanjutnya larutan induk glukosa dibuat dengan konsentrasi 10 µg, 20 µg, 30 µg, 40 µg, 50 µg dan 60 µg. Dibaca absorbansinya di spektrofotometer pada panjang gelombang 550. Kemudian ditentukan total karbohidrat atau total gula sampel (dinyatakan sebagai % glukosa).

Gula reduksi

Pengujian gula reduksi mengacu pada prosedur Apriyantono, dkk., (1989). Terlebih dahulu pereaksi DNS dibuat dengan cara melarutkan 10,6 g asam 3,5-dinitrosalisilat dan 19,8 g NaOH ke dalam 1416 ml air. Selanjutnya ke dalam larutan tersebut ditambahkan 106 g NaK-tartarat. 7,6 ml fenol (cairkan pada suhu 50 °C) dan 8,3 g Na-metabisulfit, dicampur merata. Larutan distandarisasi dengan cara dititrasi 3 ml pereaksi DNS dengan HCL 0,1 N dan indikator fenolftalein. Dibutuhkan 5-6 ml HCL 0,1 N, jika kurang dari itu ditambahkan 2 g NaOH untuk setiap kekurangan 0,1 ml HCL 0,1 N.

Setelah itu dilakukan persiapan sampel dengan cara ditimbang pati 20 g, ditambahkan 40 ml alkohol 80% dan diaduk 1 jam. Disaring dengan kertas saring dan dicuci dengan aquades sampai volume filtrat 100 ml. Dipanaskan di waterbath hingga tidak berbau etanol lagi (volume air berkurang ±50 ml).

Dimasukkan ke dalam labu ukur 50 ml dan ditambahkan aquades hingga tanda tera. Setelah persiapan sampel selesai diukur gula reduksi dengan cara diambil 1 ml sampel dan dimasukkan ke dalam tabung reaksi bertutup, ditambahkan 3 ml pereaksi DNS. Ditempatkan dalam air mendidih selama 5 menit. Dibiarkan dingin sampai suhu ruang. Diencerkan sampel bila perlu sampai dapat terukur pada kisaran 20- 80% pada panjang gelombang 550 nm, air digunakan sebagai blanko. Kadar glukosa sample dihitung berdasarkan konsentrasi glukosa.

dibuat konsentasi sample 0,05 mg, 0,1 mg, 0,15 mg, 0,2 mg dan 0,25 mg ke dalam tabung reaksi. Setelah itu campuran tersebut dikocok atau dihomogenkan. Masing-masing dari campuran tersebut diambil 1 ml dan ditambahkan 3 ml DNS kemudian dikocok dan dipanaskan selama 5 menit. Didiamkan selama 30 menit. Selanjutnya intensitas warna yang terbentuk diukur absorbansinya menggunakan spektrofotometer pada panjang gelombang 550 nm. Kurva standar dibuat dengan memplot konsentrasi glukosa terhadap absorbansinya.

Gula reduksi(%) = Konsentrasi sampel x FP Berat sampel (g) x 1000 x

Kadar vitamin C

Pengujian derajat polimerisasi menggunakan metode kolorimetri yang mengacu pada prosedur Apriyantono, dkk., (1989).

Pembuatan larutan Dye

Larutan Dye dibuat dengan menimbang 100 mg 2,6-diklorofenol indofenol dan84 mg Sodium Bikarbonat, dilarutkan dalam aquades dan diterakan hingga 100 ml. Larutan dipipet 25 ml dan ditera pada labu ukur 500 ml.

Pembuatan kurva standar vitamin C

dengan nilai regresi 0,9≤R2≤1. Kurva standar vitamin C dapat dilihat pada

Lampiran 2.

Penentuan kadar vitamin C tepung ubi jalar ungu

Sample sebanyak 5 g, ditambahakan H2C2O4 6% dan disaring hingga volume 100 ml. Filtrat diambil 5 ml, dimasukan dalam tabung reaksi, ditambahkan 10 ml larutan dye dengan cepat, dikocok sekitar 10 detik dan dibaca

absorbansinya pada λ = 518 nm menggunakan spektrofotometer. Nilai absorbansi dimasukan ke dalam persamaan kurva standar sehingga diperoleh konsentrasi asam askorbat yang kemudian dihitung melalui persamaan sebagai berikut.

Vitamin C (%) = Konsentrasi asam askorbat x volume ekstrak total x 100

Gambar 2. Skema pembuatan tepung ubi jalar ungu Pengecilan ukuran

Pengaruh Suhu Blanching dan Suhu Pengeringan Terhadap Mutu Fisik Tepung Ubi Jalar Ungu

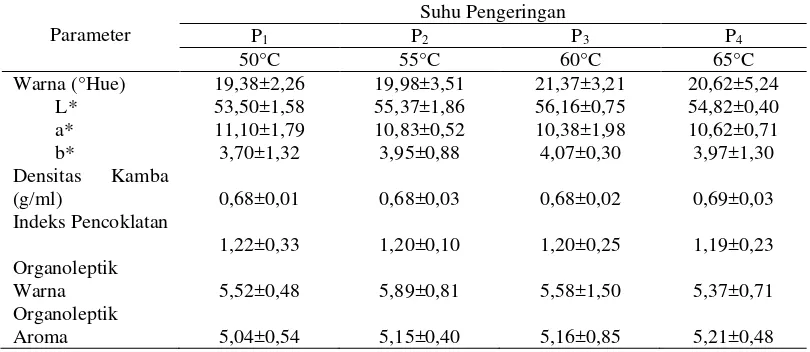

Mutu fisik tepung ubi jalar ungu dari hasil penelitian meliputi nilai warna (°Hue) dengan kromameter, densitas kamba, indeks pencoklatan, uji organoleptik warna dan aroma. Pengaruh suhu blanching dan suhu pengeringan terhadap mutu fisik dari tepung ubi jalar ungu dapat dilihat pada Tabel 5 dan Tabel 6.

Tabel 5. Pengaruh suhu blanching terhadap mutu fisik yang diamati

Parameter

Suhu Blanching

B1 B2 B3 B4

60°C 70°C 80°C 90°C

Warna (°Hue) 19,71±3,12 20,06±2,23 20,24±2,44 21,35±6,54

L* 55,15±3,49 54,57±3,93 55,25±2,99 54,88±3,45 dengan huruf yang berbeda dalam satu baris menunjukkan berbeda nyata (P<0,05) (huruf kecil) dan berbeda sangat nyata (P<0,01) (huruf besar) dengan uji LSR.

Tabel 6. Pengaruh suhu pengeringan terhadap mutu fisik yang diamati

Parameter

Suhu Pengeringan

P1 P2 P3 P4

50°C 55°C 60°C 65°C

Warna (°Hue) 19,38±2,26 19,98±3,51 21,37±3,21 20,62±5,24

L* 53,50±1,58 55,37±1,86 56,16±0,75 54,82±0,40

1,22±0,33 1,20±0,10 1,20±0,25 1,19±0,23

Organoleptik

Warna 5,52±0,48 5,89±0,81 5,58±1,50 5,37±0,71

Organoleptik

Aroma 5,04±0,54 5,15±0,40 5,16±0,85 5,21±0,48

Warna (°Hue)

Nilai warna tepung dilihat dari tingkat nilai kecerahan (L*), tingkat kemerahan (a*) dan tingkat kekuningan (b*) dari nilai °hue. Tabel 5 dan 6 menunjukkan bahwa suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap warna hue, nilai L*, nilai a* dan nilai b* tepung ubi jalar ungu. Hasil analisis ragam pada Lampiran 4, Lampiran 5, Lampiran 6 dan Lampiran 7 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap warna hue, nilai L*, nilai a* dan nilai b* pada tepung.

Densitas kamba

Tabel 5 dan Tabel 6 menunjukkan suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap densitas kamba tepung. Hasil analisis ragam pada Lampiran 8 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata

(P>0,05) terhadap densitas kamba tepung.

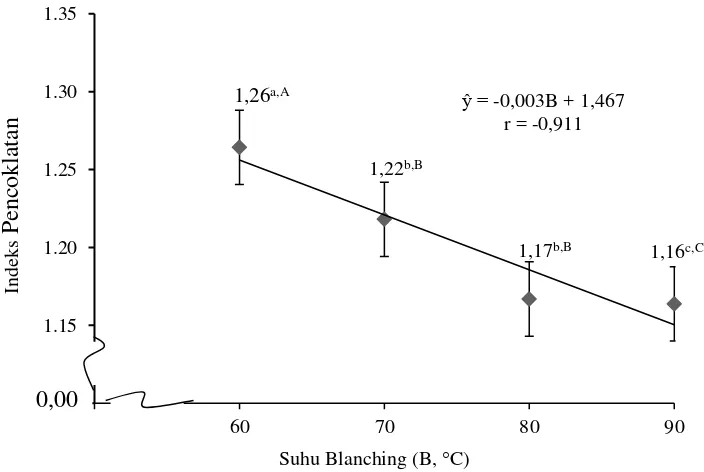

Indeks pencoklatan

terhadap indeks pencoklatan tepung. Hubungan suhu blanching dengan indeks pencoklatan tepung dapat dilihat pada Gambar 3.

Gambar 3. Hubungan suhu blanching dengan indeks pencoklatan tepung.

Gambar 3 menunjukkan bahwa semakin tinggi suhu blanching pada perlakuan awal dalam pembuatan tepung ubi jalar ungu memberikan nilai indeks pencoklatan yang semakin rendah. Indeks pencoklatan terendah yang dilihat dari absorbansi bahan terdapat pada perlakuan B4 yaitu 1,16 dari pada perlakuan B1, B2 dan B3 yang masing-masing yaitu 1,26, 1,22 dan 1,17. Penurunan indeks pencoklatan pada tepung dipengaruhi oleh enzim polifenol oksidase yang dapat menyebabkan perubahan warna tepung menjadi coklat. Semakin tinggi suhu blanching maka akan menyebabkan inaktifasi enzim polifenol oksidase

(Naibaho, 2009) sehingga semakin tinggi suhu blanching akan semakin banyak pula enzim polifenol oksidase yang akan rusak. Browning merupakan hasil aktifitas dr enzim polifenol oksidase. (Ali, dkk., 2011).

Nilai organoleptik Warna

Tabel 5 dan Tabel 6 menunjukkan suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap nilai organoleptik warna tepung. Hasil analisis ragam pada Lampiran 11 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap nilai organoleptik warna tepung.

Nilai organoleptik Aroma

Tabel 5 dan Tabel 6 menunjukkan suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap nilai organoleptik aroma tepung. Hasil analisis ragam pada Lampiran 12 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap nilai organoleptik aroma tepung.

Pengaruh Suhu Blanching dan Suhu Pengeringan Terhadap Mutu Kimia Tepung Ubi Jalar Ungu

Mutu tepung ubi jalar ungu dari hasil penelitian meliputi kadar air dan antosianin. Pengaruh suhu blanching dan suhu pengeringan terhadap mutu kimia dari tepung ubi jalar ungu dapat dilihat pada Tabel 7 dan Tabel 8.

Tabel 7. Pengaruh suhu blanching terhadap mutu kimia yang diamati

Suhu

Blanching

Parameter

Kadar air (%) Antosianin (ppm)

B1 = 60°C 4,61±1,97a,A 128,16±12,50a,A

B2 = 70°C 4,00±2,44b,B 115,19±7,52b,B

B3 = 80°C 3,73±1,05bc,BC 112,53±11,71b,B

B4 =90°C 3,58±1,92c,C 100,59±7,04c,C

Tabel 8. Pengaruh suhu pengeringan terhadap mutu kimia yang diamati

Suhu peneringan

Parameter

Kadar air (%) Antosianin (ppm)

P1 = 50°C 4,64±2,03a,A 116,47±41,83

P2 = 55°C 4,20±1,69b,B 114,58±36,31

P3 = 60°C 3,74±1,57c,C 112,12±31,66

P4 =65°C 3,34±1,09d,D 113,31±28,42

Keterangan : Angka dalam tabel merupakanrataan dari 3 ulangan, ± standar deviasi. Angka yang diikuti dengan huruf yang berbeda dalam satu baris menunjukkan berbeda nyata (P<0,05) (huruf kecil) dan berbeda sangat nyata (P<0,01) (huruf besar) dengan uji LSR.

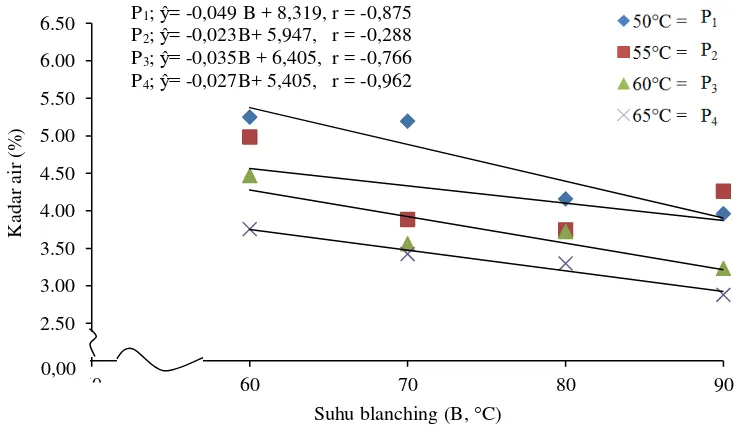

Kadar Air

Gambar 3 menunjukkan bahwa peningkatan suhu blanching dan suhu pengeringan masing-masing akan memberikan penurunan kadar air pada tepung ubi jalar ungu yang dihasilkan. Gambar 3 menunjukkan bahwa pada B4 memiliki kadar air terendah yaitu 3,58% dan diikuti oleh B3 3,73%, B2 4,00% dan B1 yang memiliki kadar air paling tinggi yaitu 4,61%. Semakin tinggi suhu blanching maka kadar air tepung yang dihasilkan akan semakin rendah. Penurunan kadar air pada suhu blanching disebabkan karena terjadinya pembengkakan granula pati yang membuat sifat permeabel dinding sel semakin meningkat sehingga air yang dapat diserap oleh bahan pada saat blanching lebih banyak karena rongga pada bahan semakin luas sehingga dapat lebih banyak menyerap dan juga menguapkan air pada saat proses pengeringan bahan (Ayu dan Yuwono, 2014). Selain itu, pada suhu 50-55°C membran plasma yang melindungi bagian dalam sel akan mengalami kerusakan sehingga jika suhu terus dinaikan maka akan menyebabkan terjadinya kehilangan cairan di dalam sel sehingga dapat menyebabkan penyusutan berat (Estiasih dan Ahmadi, 2009).

Kadar antosianin

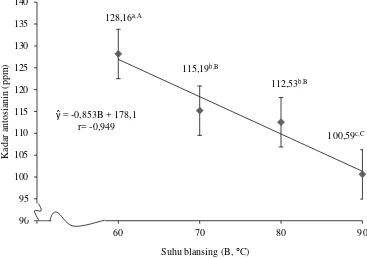

Tabel 7 menunjukkan bahwa suhu blanching dan suhu pengeringan memberikan pengaruh sangat nyata (P<0,01) terhadap kadar air tepung ubi jalar ungu. Tabel 8 menunjukkan suhu pengeringan memberikan pengaruh yang tidak berbeda nyata (P>0,05) Terhadap antosianin tepung. Hasil analisis ragam pada Lampiran 15 dan lampiran 16 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap kadar air tepung. Hubungan antara suhu blanching dengan antosianin tepung dapat dilihat pada Gambar 4.

Gambar 4. Hubungan suhu blanching dengan antosianin tepung.

disebabkan oleh ubi jalar yang diberikan perlakuan blanching akan mengalami penurunan jumlah antosianin meskipun lebih kecil penurunannya dari pada perlakuan rebus. Hal ini dikarenakan kontak bahan dengan uap air dapat menyebabkan kehilangan kandungan antosianin pada bahan walaupun kehilangannya lebih kecil dari pada perlakuan blanching perebusan (Husna, dkk., 2013).

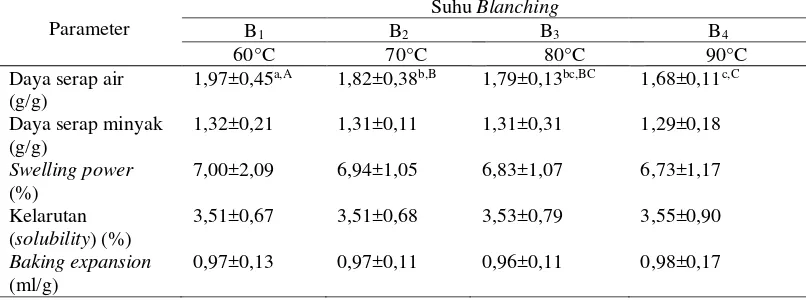

Pengaruh Suhu Blanching dan Suhu Pengeringan Terhadap Mutu Fungsional Tepung Ubi Jalar Ungu

Mutu fungsional tepung ubi jalar ungu dari hasil penelitian meliputi daya serap air, daya serap minyak, swelling power, kelarutan (solubility) dan baking expansion. Pengaruh suhu blanching dan suhu pengeringan terhadap mutu

fungsional dari tepung ubi jalar ungu dapat dilihat pada Tabel 9 dan Tabel 10. Tabel 9. Pengaruh suhu blanching terhadap mutu fungsional yang diamati

Parameter

1,32±0,21 1,31±0,11 1,31±0,31 1,29±0,18

Swelling power

(%)

7,00±2,09 6,94±1,05 6,83±1,07 6,73±1,17

Kelarutan (solubility) (%)

3,51±0,67 3,51±0,68 3,53±0,79 3,55±0,90

Baking expansion

(ml/g)

0,97±0,13 0,97±0,11 0,96±0,11 0,98±0,17

Tabel 10. Pengaruh suhu pengeringan terhadap mutu fungsional yang diamati

1,89±0,51 1,83±0,62 1,77±0,32 1,76±0,10

Daya serap minyak (g/g)

1,38±0,13a,A 1,33±0,09ab,AB 1,28±0,16bc,AB 1,24±0,13c,B

Swelling power

(%)

6,77±1,61 6,84±1,49 6,92±0,95 6,98±1,59

Kelarutan (solubility) (%)

3,39±0,20 3,51±0,87 3,52±0,95 3,69±0,31

Baking expansion

(ml/g)

1,01±0,09 0,98±0,07 0,96±0,11 0,94±0,11

Keterangan : Angka dalam tabel merupakanrataan dari 3 ulangan, ± standar deviasi. Angka yang diikuti dengan huruf yang berbeda dalam satu baris menunjukkan berbeda nyata (P<0,05) (huruf kecil) dan berbeda sangat nyata (P<0,01) (huruf besar) dengan uji LSR.

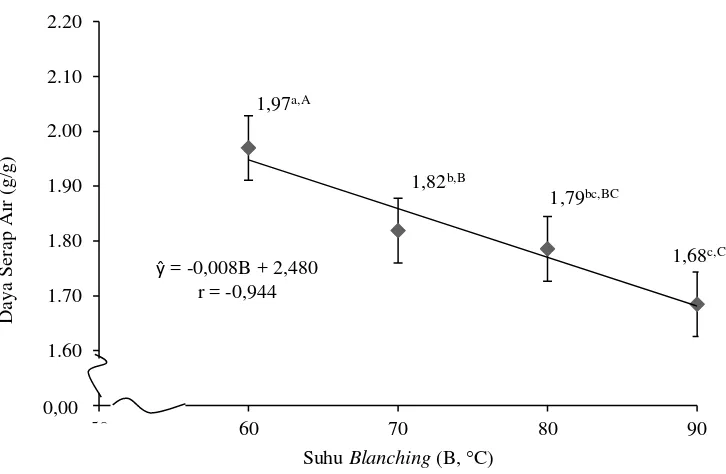

Daya serap air

Tabel 9 menunjukkan bahwa suhu blanching memberikan pengaruh berbeda sangat nyata (P<0,01) terhadap daya serap air tepung. Tabel 10 menunjukkan bahwa suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap nilai daya serap air tepung. Hasil analisis ragam pada Lampiran 17 dan Lampiran 18 menunjukkan bahwa interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap daya serap air tepung. Hubungan suhu blanching dengan daya serap air tepung dapat dilihat pada Gambar 5.

Gambar 5. Hubungan suhu blanching terhadap daya serap air tepung.

Daya serap minyak

Tabel 9 menunjukkan bahwa suhu blanching memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap daya serap minyak tepung. Tabel 10 menunjukkan bahwa suhu pengeringan memberikan pengaruh yang berbeda nyata (P<0,05) terhadap nilai daya serap minyak tepung. Hasil analisis ragam pada Lampiran 19 dan Lampiran 20 menunjukkan bahwa interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap daya serap air tepung. Hubungan suhu blanching dengan daya serap minyak tepung dapat dilihat pada Gambar 6.

pati-protein sehingga dapat menyebabkan terikatnya minyak pada kompleks tersebut (suarni, dkk., 2013). Semakin tinggi suhu pemanasan bahan maka akan menurunkan kadar protein pada bahan karena terjadinya denaturasi protein pada bahan (Sulthoniyah, dkk., 2013) sehingga hal inilah yang menyebabkan terjadinya penurunan daya serap minyak pada tepung ubi jalar ungu.

Gambar 6. Hubungan suhu blanching terhadap daya serap minyak tepung.

Swelling power

Tabel 9 dan Tabel 10 menunjukkan suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap swelling power tepung. Hasil analisis ragam pada Lampiran 18 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap swelling power tepung.

Kelarutan

Tabel 9 dan Tabel 10 menunjukkan suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap kelarutan tepung. Hasil analisis ragam pada Lampiran 19 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap kelarutan tepung.

Baking expansion

Tabel 9 dan Tabel 10 menunjukkan suhu blanching dan suhu pengeringan memberikan pengaruh yang berbeda tidak nyata (P>0,05) terhadap baking expansion tepung. Hasil analisis ragam pada Lampiran 20 menunjukkan interaksi suhu blanching dan suhu pengeringan memberikan pengaruh berbeda tidak nyata (P>0,05) terhadap baking expansion tepung.

Pemilihan Suhu Blanching dan Suhu Pengeringan yang Menghasilkan Tepung Ubi Jalar Ungu dengan Mutu Fisikokimia dan Fungsional Terbaik

kadar protein, kadar lemak, kadar serat, kadar pati, kadar amilosa, kadar amilopektin, total gula dan gula reduksi, yang dapat dilihat pada Tabel 11.

Tabel 11. Mutu kimia tepung ubi jalar kontrol dan tepung hasil perlakuan terbaik

Komposisi Tepung ubi jalar ungu Uji t 5%

Densitas kamba (g/ml) 0,67±0,01 0,69±0,02 tn

Indeks pencoklatan 1,31±0,16 1,23±0,02 tn

Organoleptik warna 6,17±0,47 5,62±0,68 tn

Organoleptik aroma 5,07±0,31 5,73±0,28 *

Mutu Kimia

Kadar air (%) 4,72±0,80 3,23±0,06 *

Antosianin (ppm) 168,57±13,74 99,67±14,71 *

Kadar abu (%) 2,48±0,02 2,57±0,12 tn

Kadar protein (%) 5,86±0,60 4,97±0,98 tn

Kadar lemak (%) 0,59±0,07 0,62±0,09 tn

Kadar serat (%) 2,45±0,37 2,25±0,14 tn

Karbohidrat (%) 91,07±0,57 91,84±1,03 tn

Kadar pati (%) 63,50±0,96 58,79±0,68 *

Kadar amilosa(%) 20,87±1,84 19,33±2,81 tn Kadar amilopektin (%) 42,64±2,76 39,47±3,46 tn

Total gula (%) 9,51±0,34 15,52±0,23 *

Gula reduksi (%) 1,83±0,04 4,23±0,06 *

Kadar vitamin C (mg/100g) 72,33±1,78 63,56±2,19 * Mutu fungsional

Daya serap air (g/g) 1,87±0,17 1,72±0,20 tn Daya serap minyak (g/g) 1,23±0,08 1,22±0,05 tn Swelling power (%) 7,29±0,44 7,10±0,01 tn

Kelarutan (%) 3,03±0,31 3,90±0,07 *

Baking expansion (ml/g) 1,01±0,08 0,98±0,00 tn

sedang b* menunjukan warna kuning. Hasil ini menunjukan pada tepung ubi jalar kontrol warna tetap lebih berwarna merah sedangkan tepung ubi jalar kontrol lebih berwarna kuning tetapi pada Tabel 11 dapat dilihat bahwa nilai L* (kecerahan) tepung ubi jalar perlakuan terbaik lebih cerah dari pada tepung kontrol dan hal ini didukung oleh nilai indeks pencoklatan yang juga lebih rendah. Peningkatan kecerahan warna L* diakibatkan adanya penurunan antosianin. Peningkatan kecerahan warna terjadi karena adanya perlakuan fisik dengan perlakuan suhu sehingga menyebabkan kerusakan pigmen antosianin (Oktavianti dan Putri, 2015). Penurunan tingkat kemerahan nilai warna tepung ubi jalar ungu pada perlakuan blanching terjadi karena pigmen antosianin pada bahan mengalami kerusakan akibat pengaruh suhu yang tinggi. Pigmen antosianin yang mengalami kerusakan menjadi tidak berwarna sehingga tingkat kemerahan pada tepung akan menurun. (Oktavianti dan Putri, 2015)

Densitas kamba pada tepung ubi jalar ungu kontrol dan tepung ubi jalar ungu perlakuan terbaik masing-masing yaitu 0,67 g/ml dan 0,69 g/ml. hasil uji t menunukan nilai densitas kamba pada kedua tepung berbeda tidak nyata. Densitas kamba merupakan masa partikel yang menempati volume tertentu. Densitas kamba yang semakin tinggi menunjukkan bahwa produk semakin padat. Suatu produk dikatakan kamba apabila memiliki densitas kamba yang kecil, dapat dikatakan bahwa produk tersebut memiliki volume yang besar namun berat bahannya ringan (Rohmah, 2012). Bahan yang diberikan perlakuan blanching memiliki densitas kamba yang lebih tinggi dari pada tepung yang tanpa diberikan perlakuan blanching. Hal ini berhubungan dengan kadar air pada bahan. Air terikat memiliki densitas kamba yang lebih tinggi dibandingkan dengan air bebas. Penurunan air bebas pada saat pengeringan menyebabkan air terikat dalam produk semakin meningkat sehingga menyebabkan peningkatan densitas kamba (Syamsir dan Honestin, 2009).

Indeks pencoklatan pada tepung ubi jalar ungu kontrol dan perlakuan terbaik masing-masing 1,31 dan 1,23. Terjadi phasil uji t menunjukan nilai indeks pencoklatan pada kedua tepung berbeda tidak nyata. Penurunan indeks pencoklatan pada tepung dipengaruhi oleh enzim polifenol oksidase yang dapat menyebabkan perubahan warna tepung menjadi coklat. Semakin tinggi suhu blanching maka akan menyebabkan inaktifasi enzim polifenol oksidase (Naibaho, 2009).

Nilai organoleptik warna perlaku antara tepung kontrol juga berbeda tidak nyata dengan tepung perlakuan terbaik. Meskipun nilai organoleptik warna pada

masing-masing 6,17 dan 5,62. Hal ini disebabkan karena tepung ubi jalar kontrol mengandung kandungan antosianin yang lebih tinggi dari pada perlakuan terbaik. Kerusakan pigmen antosianin dapat menurunkan intensitas warna pada tepung ubi jalar ungu (Oktavianti dan Putri, 2015).

Nilai organoleptik aroma antara tepung kontrol dan tepung perlakuan terbaik berdasarkan uji t memiliki perbedaan yang nyata dimna tepung ubi jalar perlakuan terbaik memiliki nilai organoleptik aroma yang lebih tinggi dibandingkan kontrol masing-masing 5,73 dan 5,07. Hal ini dikarenakan perlakuan blanching dapat menghilangkan aroma khas pada bahan, sehingga memberikan aroma yang segar dan lebih disukai karena selama pengolahan dapat mengurangi aroma dan flavor tepung biji nangka (Kusumawati, dkk., 2012).

Kadar air tepung perlakuan secara nyata lebih rendah dari tepung kontrol masing-masing 3,27% dan 4,72%. Penurunan kadar air akibat proses blanching disebabkan karena terjadinya pembengkakan granula pati yang membuat sifat permeabel dinding sel semakin meningkat sehingga air yang dapat diserap oleh bahan pada saat blanching lebih banyak karena rongga pada bahan semakin luas sehingga dapat lebih banyak menyerap dan juga menguapkan air pada saat proses pengeringan bahan (Ayu dan Yuwono, 2014).

Kadar antosianin tepung secara nyata lebih rendah dari pada tepung ubi jalar kontrol masing-masing 99,67 ppm dan 168,57 ppm. Hal ini dikarenakan pada proses blanching kontak bahan dengan uap air yang menyebabkan kehilangan kandungan antosianin pada bahan (Husna, dkk., 2013).

semakin meningkat jika diberikan perlakuan blanching hal ini dikarenakan bahan yang diberikan perlakuan panas akan menyebabkan lebih banyak denaturasi protein dan mineral dari pada bahan yang tidak diberikan perlakuan pemanasan

sehingga kadar abu tepung blanching juga mengalami peningkatan (Naibaho, dkk., 2009).

Kadar protein tepung ubi jalar perlakuan terbaik berbeda tidak nyata dengan tepung ubi jalar kontrol masing-masing 4,17% dan 5,86%. Proses blanching menyebabkan penurunan kandungan protein karena terjadinya

denaturasi protein pada tepung sehingga tepung dengan perlakuan yang tidak di blanching akan memiliki kandungan protein yang lebih tinggi dibandingkan dengan tepung yang diberikan perlakuan blanching (Naibaho, dkk., 2009).

Kadar lemak tepung ubi jalar yang diberi perlakuan blanching berbeda tidak nyata dengan kontrol masing-masing 0,62% dan 0,59%. Perlakuan blanching dapat mempertahankan kandungan lemak pada bahan. Hal ini

dikarenakan adanya pemberian perlakuan panas di dalam bahan dapat mempertahankan kandungan lemak pada bahan seiring dengan menurunnya kadar air bahan akibat pemanasan (Riansyah, 2013). Lemak pada perlakuan blanching lebih tinggi dari pada perlakuan kontrol disebabkan karena pada perlakuan blanching ada panas yang diberikan pada bahan sehingga terjadinya inaktifasi enzim lipase pada lemak sehingga kandungan lemak pada tepung yang di blanching dapat dipertahankan sedangkan lemak pada perlakuan kontrol

enzim lipase dengan cara pemanasan sehingga lemak yang terdapat pada jaringan lemak tetap dapat utuh (Ketaren, 2005).

Kadar serat tepung ubi jalar perlakuan terbaik berbeda tidak nyata dengan kontrol masing-masing 2,45% dan 2,26%. Penurunan kadar serat selama proses blanching dikarenakan struktur gel pektin dan hemiselulosa serat rusak akibat pemanasan sehingga menurunkan kadar serat kasar (Kusumawati, dkk., 2012) dalam penelitian pengaruh perlakuan pendahuluan dan suhu pengeringan terhadap sifat fisik, kimia dan sensori tepung biji nangka (Artocarpus heterophyllus).

Kadar karbohidrat tepung ubi jalar perlakuan terbaik berbeda tidak nyata dengan kontrol masing-masing 91,07% dan 91,84%. Perlakuan blanching menghasilkan tepung dengan kadar karbohidrat yang lebih tinggi dibandingkan dengan perlakuan kontrol. Hal ini disebabkan adanya perubahan komponen karbohidrat yaitu pati menjadi gula-gula sederhana. Penentuan kadar karbohidrat tepung ubi jalar ungu menggunakan metode by difference. Semakin tinggi kadar komponen gizi yang lain maka kadar karbohidrat bahan akan semakin rendah (Kusumawati, dkk., 2012).

tepung ubi jalar perlakuan terbaik dan kontrol masing-masing 39,47 dan 42,64 % sedangkan amilosa sedangkan kadar amilosa tepung ubi jalar kontrol dan blanching yaitu 19,33% dan 20,87%. Amilosa merupakan polisakarida yang

tersusun atas monomer-monomer glukosa yang bersama dengan amilopektin yang menjadi komponen penyusun pati. Amilosa pada bahan semakin menurun setelah dilakukan perlakuan blanching karena proses blanching dapat meregangkan ikatan glukosa dalam molekul pati sehingga semakin tinggi suhu blanching dapat mengakibatkan pemecahan pati menjadi gula gula sederhana seperti maltosa dan juga glukosa sehingga kadar pati menurun suhu karena telah diubah menjadi bentuk gula yang lebih sederhana (Ayu dan Yuwono, 2014) sehingga menurunkan kadar amilosa dan amilopektin pada tepung yang diberikan perlakuan blanching.

Total gula dan gula reduksi tepung ubi jalar perlakuan terbaik dari pada kontrol. Total gula tepung ubi jalar perlakuan dan kontrol masing-masing 15,52% dan 9,51% sedangkan gula reduksi 4,23% dan 1,83%. Peningkatan total gula dan gula reduksi pada tepung ubi jalar yang di blanching disebabkan oleh proses pemanasan dengan suhu tinggi juga dapat meregangkan ikatan glukosa dalam molekul pati sehingga semakin tinggi suhu blanching mengakibatkan pemecahan pati menjadi gula gula sederhana seperti maltosa dan juga glukosa sehingga kadar pati menurun suhu karena telah diubah menjadi bentuk gula yang lebih sederhana. Adanya air dan panas pada pemberian proses blanching dapat mengakibatkan terjadinya hidrolisa pati menjadi molekul-molekul gula yang lebih sederhana (Ayu dan Yuwono, 2014), Seiring dengan meningkatnya suhu blanching maka kadar pati akan menurun dan menyebabkan peningkatan gula

Kadar vitamin C tepung ubi jalar perlakuan terbaik secara nyata lebih rendah dari pada tepung kontrol yaitu masing-masing 63,56 mg/100 g bahan dan 72,33 mg/100 g bahan. Penurunan kadar vitamin C pada tepung ubi jalar yang diberikan perlakuan blanching disebabkan vitamin C memiliki sifat yg tidak stabil pada suhu panas terlebih lagi pada air yang panas karena vitamin C mudah larut dalam air dan ikut menguap saat pemanasan sehingga semakin tinggi suhu pemanasan yang diberikan akan mengakibatkan kandungan vitamin C pada bahan akan semakin menurun (Asgar dan Musaddad, 2006).

Daya serap air tepung ubi jalar ungu perlakuan terbaik berbeda tidak nyata dengan kontrol masing-masing yaitu 1,72 dan 1,87. Daya serap air ini dipengaruhi oleh kandungan amilosa yang ada pada bahan karena amilosa memiliki sifat yang mudah mengikat air. Amilosa pada bahan semakin menurun setelah dilakukan perlakuan blanching karena pada proses blanching dapat meregangkan ikatan glukosa dalam molekul pati sehingga semakin tinggi suhu blanching dapat mengakibatkan pemecahan pati menjadi gula-gula yang lebih sederhana (Ayu dan Yuwono, 2014).

Swelling power tepung ubi jalar ungu perlakuan terbaik berbeda tidak nyata dengan kontrol masing-masing yaitu 7,10 dan 7,29. Penurunan swelling power ini disebabkan oleh menurunnya kadar amilosa pada tepung perlakuan

blanching. Amilosa pada bahan cenderung menurun akibat adanya perlakuan blanching yang menyebabkan terjadinya pemecahan pati menjadi gula-gula yang lebih sederhana (Ayu dan Yuwono, 2014).

Kelarutan tepung ubi jalar ungu perlakuan terbaik secara nyata lebih tinggi dibandingkan dengan kontrol masing-masing 3,90% dan 3,00%. Kelarutan menunjukkan tingkat kemudahan tepung untuk larut di dalam air. Semakin tinggi nilai suatu kelarutan bahan maka akan semakin tinggi pula kemudahan tepung untuk larut dalam air (Purwanto, dkk., 2013). Kelarutan tepung dengan perlakuan blanching lebih tinggi dari pada perlakuan kontrol. Hal ini berhubungan dengan kadar air tepung tersebut. Tepung yang memiliki kadar air yang rendah akan meningkatkan kelarutan tepung. Kadar air tepung yang rendah menyebabkan tepung lebih mudah menyebar dalam air sehingga kelarutannya lebih tinggi (Prabasini, dkk., 2013).

Baking expansion tepung ubi jalar ungu perlakuan berbeda tidak nyata dengan kontrol masing-masing 1,01 dan 0,98. Semakin rendah kandungan amilosa suatu bahan maka akan semakin rendah pula kemampuannya dalam menyerap air karena kemampuannya untuk membentuk ikatan hidrogen akan semakin kecil

Kesimpulan

Dari hasil penelitian pengaruh suhu blanching dan suhu pengeringan terhadap mutu fisikokimia dan fungsional tepung ubi jalar ungu, maka dapat diambil kesimpulan sebagai berikut :

1. Peningkatan suhu blanching secara sangat nyata (P<0,01) akan menurunkan kadar air, kadar antosianin dan secara nyata (P<0,05) menurunkan indeks pencoklatan dan pengaruh tidak nyata (P>0,05) pada warna, densitas kamba, organoleptik warna, organoleptik aroma, daya serap minyak, swelling power, kelarutan dan baking expansion.

2. Suhu pengeringan memberikan pengaruh berbeda sangat nyata (P<0,01) akan menurunkan kadar air, dan berbeda nyata (P<0,05) pada penurunan daya serap minyak serta berbeda tidak nyata (P>0,05) pada warna, densitas kamba, indeks pencoklatan, organoleptik warna, organoleptik aroma, antosianin, daya serap air, swelling power, kelarutan dan baking expansion.

3. Interaksi antara suhu blanching dan suhu pengeringan membrikan pengaruh berbeda sangat nyata (P<0,01) pada kadar air dan memberikan pengaruh berbeda tidak nyata (P>0,05) warna, densitas kamba, indeks pencoklatan, organoleptik warna, organoleptik aroma), antosianin, daya serap air, daya serap minyak, swelling power, kelarutan dan baking expansion.

minyak maka produk tepung ubi jalar ungu yang terbaik adalah tepung yang dihasilkan dari proses blanching suhu 90°C dengan suhu pengeringan 60°C. 5. Hasil pengujian perlakuan terbaik dibandingkan dengan tepung kontrol

menunjukkan adanya perbedaan secara nyata pada warna hue, nilai a* dan b* warna, organoleptik aroma, kadar air, kadar antosianin, kadar pati, total gula, gula reduksi, kadar vitamin C dan kelarutan tepung.

6. Hasil pengujian tepung yang dihasilkan dari perlakuan terbaik dibandingkan dengan tepung kontrol menunjukan perbedaan yang tidak nyata pada nilai L* warna, densitas kamba, indeks pencoklatan, organoleptik warna, kadar abu, kadar protein, kadar lemak, kadar serat, kadar karbohidrat, kadar amilosa, kadar amilopektin, daya serap air, daya serap minyak, swelling power dan baking expansion tepung.

Saran

- Perlu dilakukan penelitian lanjutan dalam aplikasi tepung yang dihasilkan sebagai bahan baku produk pangan seperti bakery dengan menggunakan substitusi tepung ubi jalar ungu yang dihasilkan dari proses blanching pada suhu 90°C dan suhu pengeringan 60°C.