BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Guna Kemas Indah didirikan pada tanggal 29 Maret 2008 di atas tanah

seluas 1,25 Ha dengan ketinggian kurang lebih diatas permukaan laut 1500 meter. PT. Guna Kemas Indah adalah perusahaan yang berstatus swasta nasional yang bergerak dibidang industri kemasan plastik (Thermorforming & Metalizing) dan

injection molding dimana perusahaan memproduksi jenis-jenis Vacuum Ttherforming yang berupajelly cupdan gelas plastik untuk proses thermoforming

sementara untuk produk Jadi dari proses injection molding dalam berbagai jenis ukuran, bentuk, dan warna yang beraneka ragam sesuai permintaan pasar dan pesanan pelanggan. Produk yang dihasilkan diberi merek Teh Sisri, Sindodes,

Mangga Jeruk, Joli dan lain-lain.

Pada awal berdirinya PT Guna Kemas Indah hanya untuk memenuhi

permintaan pasar di Pulau Jawa yang berpusat di Jakarta Jl. Pluit Raya Selatan No.11a-b, Jakarta Utara, Indonesia dengan membuka jaringan distribusi di Medan. Seiring berkembangnya penjualan produk gelas plastik dan joli, PT Guna

Kemas Indah melihat peluang pasar yang ada, maka perusahaan tersebut mendirikan pabrik di daerah Sumatera Utara yang berlokasi di Tanjung Morawa

Bahan baku yang digunakan dalam pembuatan produk plastik bening dan putih yaitu dari biji plastik Polypropyleneyang berasal dari PT Titanro Malaysia

dan Thailand.

PT Guna Kemas Indah memiliki kapasitas pabrik mencapai 360000 pcs

selama 24 jam. Perusahaan ini juga telah mendapat Sertifikat ISO 9001 : 2000 tentang sistem manajemen mutu. Dengan diperolehnya sertifikat ISO 9001 : 2000 maka manfaat utama dari implementasi sistem manajemen mutu digunakan untuk

memberi kenyamanan bagi karyawan dalam menjalankan pekerjaannya karena ada panduan, petunjuk, ataupun ukuran keberhasilan atas pekerjaannya dan adanya proses perbaikan berkesinambungan (Continuous Improvement).

2.2. Ruang Lingkup Bidang Usaha

PT Guna Kemas Indah memproduksi gelas plastik dalam ukuran yang berbeda-beda yaitu:

1. Untuk prosesinjection moldinghanya satu ukuran saja yaitu Lolycupmini 65 (2000).

2. Pada proses Thermoforming dan Metalizing menghasilkan 20 jenis produk

dengan volume yang berbeda-beda baik itu kemasan gelas plastik biasa (bening) ataupun gelas plastikprinting, lima diantaranya yaitu:

a. Kemasan MG 150 ml

b. Kemasan MG 220 (2000) ml c. Kemasan MG-t 240 ml

II-11

e. Kemasan MG-2000 D

Namun yang sering dipesan oleh pelanggan yaitu jenis Produk MG –WT 230

P dan MK-Wtmk 230 P.

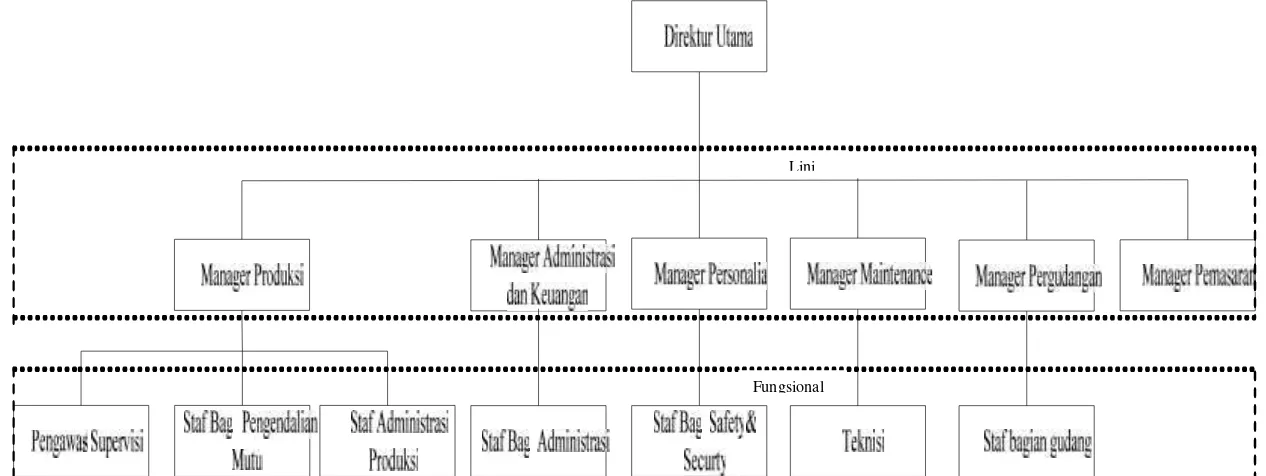

2.3. Organisasi dan Manajemen

Pada bagian ini akan membahas mengenai struktur organisasi yang digunakan oleh PT. Guna Kemas Indah, dan juga tugas dan tanggung jawab

masing-masing jabatan yang ada diperusahaan tersebut.

2.3.1. Struktur Organisasi Perusahaan

Struktur organisasi yang terdapat dalam pabrik ini yaitu berbentuk hirarki dengan pegawai atau karyawan dalam suatu perusahaan terhubung dalam suatu

kesatuan struktur yang menyatu dengan tujuan agar pekerjaan dapat terselesaikan dengan lebih baik dibandingkan tanpa adanya pembagian tugas kerja.

Struktur organisasi yang digunakan PT. Guna Kemas Indah adalah berbentuk campuran lini dan fungsional. Struktur organisasi berbentuk lini dapat dilihat dengan adanya pembagian tugas, wewenang dan tanggung jawab dari

pimpinan tertinggi kepada unit-unit organisasi yang berada di bawahnya dalam bidang pekerjaan tertentu secara langsung. Struktur organisasi fungsional dapat dilihat dengan adanya pemisahan/pembagian tugas, pendelegasian wewenang

serta pembatasan tanggung jawab yang tegas pada setiap bidang. Struktur organisasi perusahaan PT. Cahaya Bintang Medan dapat dilihat pada Gambar 2.1

Keterangan : 1. Hubungan Garis ( ) 2. Hubungan Fungsional (---)

2.3.2. Uraian Tugas dan Tanggung Jawab

Adapun tugas dan wewenang dari bagian struktur organisasi yang dimiliki

oleh PT. Guna Kemas Indah adalah sebagai berikut:

1. Direktur Utama

Direktur utama memiliki tanggung jawab sebagai berikut:

a. Mengkordinir secara keseluruhan terhadap kondisi dan kegiatan di

pabrik.

b. Membuat kebijaksanaan-kebijaksanaan dalam menentukan produk yang

c. akan diproduksi, dengan menentukan item-item yang akan diproduksi yang disesuaikan dengan permintaan pelanggan atau pasar.

2. Manager Produksi

Bagian produksi memiliki tugas dan tanggung jawab sebagai berikut: a. Mengawasi kegiatan produksi yang dilakukan oleh pabrik, mulai

dari awal sampai akhir kegiatan produksi

b. Melakukan pemeriksaan terhadap kesalahan-kesalahan yang terjadi dalam kegiatan produksi.

3. Manager personalia

Bagian umum atau bagian personalia memiliki tugas dan tanggung jawab

sebagai berikut:

a. Bertugas dalam kegiatan personal dari para pegawai.

4. Manager Administrasi dan Manager Keuangan

Bagian administrasi bertanggungjawab dalam hal mencatat semua

kegiatan pembukuan pada keuangan yang terjadi di perusahaan tersebut. Bagian keuangan memiliki tugas dan tanggung jawab sebagai berikut :

a. Bertanggung jawab dalam hal pembukuan, pemasukan dan pengeluaran yang dilakukan oleh perusahaan, khususnya dipabrik.

b. Memberikan honor atau gaji kepada pegawai perusahaan, termasuk

menangani kegiatan transaksi, ataupun simpan pinjam yang dilakukan oleh karyawan dengan perusahaan.

5. Manager Pemasaran

Mempunyai tanggung jawab dalam: a. Mengontrol pembelian barang.

b. Menerima laporan penjualan produk perusahaan.

c. Bertanggung jawab atas jumlah penjualan perusahaan setiap bulan. 6. Manager Maintenance

Manager Maintenance memiliki tanggung jawab sebagai berikut:

a. Bertanggung jawab untuk pemenuhan bagian pemeliharaan dan

perbaikan.

b. Bertanggung jawab dalam kegiatan perbaikan dan pemeliharaan.

II-11

7. Manager Gudang

Tugas, wewenang dan tanggung jawab Manager gudang adalah sebagai

berikut:

a. Mengatur pengiriman barang

b. Menerima laporan stok dari staf gudang

c. Bertanggung jawab atas berjalannya seluruh kegiatan yang dilakukan di gudang.

8. Pengawas atau supervisi

Pengawas atau supervisi bertugas d alam:

a. Mengawas derajat kualitas produk apakah sudah sesuai dengan yang diharapkan.

b. Pengawasan terhadap pembelian dengan mempertimbangkan kualitas

bahan baku.

c. Pengawasan persediaan bahan baku dan barang jadi.

d. Bertanggung jawab dalam mengatur penjadwalan. 9. Staf Bagian Pengendalian Mutu

Bagian pengawasan komponen memiliki tugas dan tanggung jawab

dalam hal mengawasi dengan melakukan inspeksi terhadap komponen komponen yang rusak.

10. Staf Teknisi

Bagian perbengkelan memiliki tugas dan tanggung jawab dalam mengawasi kegiatan perbaikan terhadap mesin, mal, peralatan, dan

seperti mesin compressor, mesinpress.

11. Staf Bagian Safety dan Security

Bagian penyiapan peralatan-peralatan yang menjaga kesalamatan para pekerja pabrik dan memilih pekerja untuk menjaga keamanan pabrik.

12. Staf Bagian Gudang

Bagian pergudangan memiliki tugas dan tanggung jawab mengawasi dan mencatat jumlah bahan baku dan produk jadi yang masuk dan

yang dikirim atau dikeluarkan oleh perusahaan.

13. Staf bagian Administrasi dan keuangan

Bertanggungjawab dalam mengurus pembukuan di perusahaan dan bertanggungjawab dalam mencatat pengeluaran dan pemasukan pada perusahaan.

14. Staf Administrasi produksi Bertanggung jawab dalam:

a. Membuat surat jalan untuk penjualan barang kepada pelanggan b. Mencatat piutang yang dilakukan pelanggan.

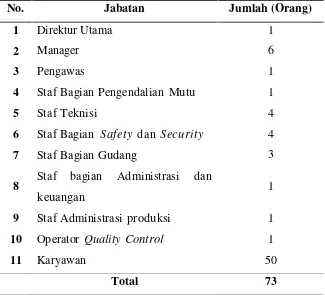

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja

Jumlah tenaga kerja yang dipekerjakan pada PT. Guna Kemas Indah

II-11

Tabel 2.1. Jumlah Tenaga Kerja pada PT. Guna Kemas Indah

No. Jabatan Jumlah (Orang)

1 Direktur Utama 1

2 Manager 6

3 Pengawas 1

4 Staf Bagian Pengendalian Mutu 1

5 Staf Teknisi 4

6 Staf Bagian Safety dan Security 4

7 Staf Bagian Gudang 3

8 Staf bagian Administrasi dan

keuangan 1

9 Staf Administrasi produksi 1

10 Operator Quality Control 1

11 Karyawan 50

Total 73

Sumber : PT. Guna Kemas Indah

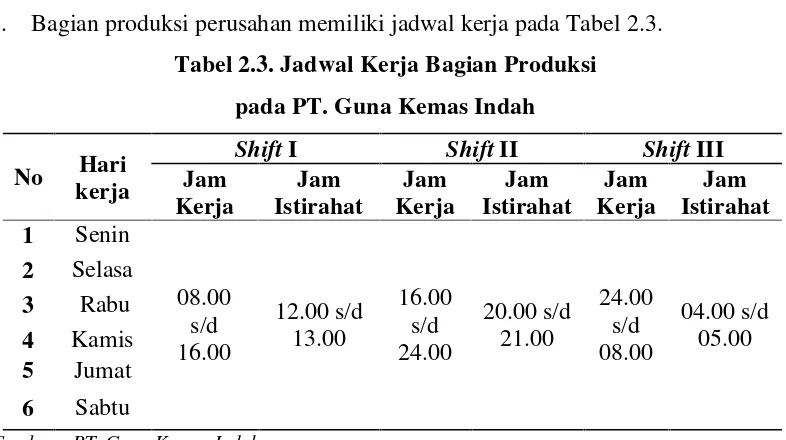

Perusahaan ini memiliki 3shiftkerja dimana setiap shift kerja terdiri atas 7 jam kerja dan 1 jam istirahat kecuali di hari sabtu jumlah jam kerja hanya 5 jam

untuk bagian kantor (Administrasi). Pembagianshiftkerja adalah sebagai berikut: 1. Bagian Kantor (Administrasi) perusahan memiliki jadwal kerja pada Tabel

2.2.

Tabel 2.2. Jadwal Hari Kerja Bagian Kantor (Administrasi) pada PT. Guna Kemas Indah

No Hari kerja Jam Kerja Jam Istirahat 1 Senin– Jum’at 08.00 s/d 16.00 12.00 s/d 13.00

2 Sabtu 08.00 s/d 13.00

2. Bagian produksi perusahan memiliki jadwal kerja pada Tabel 2.3. Tabel 2.3. Jadwal Kerja Bagian Produksi

pada PT. Guna Kemas Indah

No Hari kerja

ShiftI ShiftII ShiftIII

Jam

Sumber : PT. Guna Kemas Indah

2.3.4. Sistem Pengupahan dan Fasilitas Tenaga Kerja

Sistem pengupahan yang berlaku di PT. Guna Kemas Indah adalah dengan pengupahan perminggu yaitu 1 kali 2 minggu dengan menggunakan jasa buruh tidak tetap.

2.4. Proses Produksi

Pada baian ini akan dijelaskan mengenai bahan yang digunakan, uraian proses produksi, mesin dan peralatan, utilitas, serta safty and protection untuk

pembuatan produk di perusahaan tersebut.

2.4.1. Bahan yang Digunakan 2.4.1.1.Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk

II-11

Bahan baku kemasan produk yang digunakan di PT. Guna Kemas Indah yaitu sebagai berikut :

1. Titro Propylenna 6531 merupakan biji plastik untuk bahan baku plastik cup bening. Titro Propylenna S98 untuk bahan baku plastik cup putih (untuk printing)

Sumber : PT. Guna Kemas Indah

Gambar 2.2. Bahan Baku Biji PlastikPolyprophylene

2. Titanleneuntuk bahan baku pada pembuataninjection molding.

Sumber : PT. Guna Kemas Indah

Gambar 2.3. Bahan Baku Biji PlastikTitanlene

2.4.1.2.Bahan Penolong

Bahan penolong adalah bahan yang ditambahkan untuk meningkatkan mutu produk menjadi bernilai namun bahan tersebut tidak ikut dalam proses produksi. Bahan penolong yang digunakan di PT Guna Kemas adalah sebagai

1. Katalis Cesa Nukleant yaitu sebagai menambah kecerahan pada cup plastik warna bening

Sumber : PT. Guna Kemas Indah

Gambar 2.4. Bahan KatalisCesa Nukleant

2. REMF 56 sebagai pengalot untuk mengurangi dan menghilangkan kepecahan.

Sumber : PT. Guna Kemas Indah

Gambar 2.5. Bahan REMF 56

3. Air digunakan untuk kebutuhan produksi sebagai pendingin.

Sumber : PT. Guna Kemas Indah

II-11

2.4.1.3.Bahan Penolong

Bahan tambahan adalah bahan yang ditambahkan dalam suatu proses

produksi sehingga dapat meningkatkan mutu produk menjadi lebih baik. Bahan tambahan yang digunakan di PT. Guna Kemas Indah yaitu:

1. Cat yang digunakan yaitu cat UV LC 416 terdiri dari berbagai warna seperti merah, kuning, hijau, ungu, biru dan lain-lain untuk memberi warna pada produk cup plastik printing.menggunakan merek pada cup plastik dengan

cara printing dan plastik untuk pengemasan cup plastik yang sudah dibuat merk.

2. Kardus sebagai bahan tambahan yang dibeli dari pabrik PT. Cas Cahaya Alam Sejati

3. Pembungkus plastik di-supply dari PT. Jaya Plastik yang terletak di Kawasan

Industri Medan.

4. Isolasi yang digunakan untuk mengisolasi kardus produk.

2.4.2. Uraian Proses Produksi

PT. Guna Kemas Indah menghasilkan produk Loly dan Cup, Berikut

merupakan proses yang ada di PT. Guna Kemas Indah.

2.4.2.1. Proses PembuatanLoly

1. Proses penimbangan yaitu menimbang bahan bakuTitanlenesebanyak 12,5 kg kemudian menimbang TP 6531 M sebanyak 62,5 Kg.

2. Pemanasan didalam saluran tuang

3. Penyuntikan yaitu material plastik dalam bentuk butiran atau pellet, diisi kedalam suatu wadah saluran tuang (hopper) yang terdapat bagian atas unit

mesin. Butir atau pellet ini disuap ke dalam silinder untuk dipanaskan hingga mencair.

4. Penenangan yaitu pada tahap ini adalah waktu penenangan sesaat setelah proses penyuntikan. Plastik cair telah disuntik ke dalam cetakan dan tekanan

dipertahankan untuk menyakinkan segala sisi rongga cetakan telah terisi secara sempurna.

5. Pendinginan yaitu plastik didinginkan di dalam cetakan untuk mendapatkan

bentuk padatnya di dalam cetakan. Pada proses ini sekaligus pengisian ulang bahan plastik darihopperke dalambarreldenganscrewyang berputar.

6. Pembukaan cetakan yaitu unit pengapit dibuka, yang memisahkan kedua belah cetakan

7. Pengeluaran yaitu pena dan plat ejector mendorong dan mengeluarkan hasil

cetakan dari dalam cetakan. Geram dan sisa pada sisi-sisi hasil cetakan yang tidak dipakai dapat didaur ulang untuk digunakan pada pencetakan

II-11

2.4.2.2. Proses PembuatanCup

Proses pembuatan cup menggunakan Langkah-langkah proses sebagai

berikut :

1. Proses Penimbangan

Menimbang bahan baku sebanyak 50 kg, Afal sebanyak 40 Kg, kemudian TP SM 98 sebanyak 10 Kg

2. ProsesMixing

Proses Mixing merupakan proses pencampuran bahan baku utama dengan bahan baku tambahan untuk membuat sheet. Material murni PP (Plypropylene), skeleton (aval), sheet, produk cup yang reject serta Cesa

Nucleant sebagai penambah kecerahan pada plastik semua bahan diaduk hingga rata. Setelah itu semua bahan di-mixing atau dicampur di mesin

Mixing. Pada proses penyampuran menggunakan timer tertentu agar proses

penyampuram keempat material tersebut dapat merata. Selanjutnya hasil mixing (campuran material) ini disalurkan ke Hopper (tempat untuk

menampung material) yang ada di mesinExtruder. 3. Proses PembuatanSheet

Sheet adalah material yang berbentuk lembaran yang akan digunakan untuk memproduksicup. Langkah proses pembuatansheetadalah sebagai berikut :

a. Pertama, keempat material yang sudah di mixing tersebut dimasukkan ke dalamHopperdan dipanasi dengan temperatur 80oC.

b. Selanjutnya material turun ke Barel Heater (tempat untuk memanasi

temperature masing-masing ± 220oC. Pada Barel Heater, material diaduk mengikuti putaranscrewyang digerakkan motorextruder.

c. Material dari Barel Heatermasuk keScreen Heater(tempat filter saringan plastik) untuk melakukan penyaringan dengan filter agar material yang

kotor tidak ikut tercampur pada saat proses. JumlahScreen Heater ada dua buah, temperatur dariScreen Heateradalah 220oC.

d. Dari Barel Heater masuk ke Screen Heater untuk melakukan pemanasan

kemudian kegear pumpdan kembali keScreen Heater dengan temperatur ± 225oC. jumlahScreen Heaterada dua buah.

e. Selain itu dilakukan pemanasan terakhir di Die Heater yang berjumlah tujuh buah. Adapun temperaturDie heateradalah ± 224oC.

f. Setelah itu, material tersebut dimasukkan ke dalam Roll Jumbo untuk

mencetak material yang cair tersebut menjadi lembaran. Selanjutnya mengatur ketebalan sheet dengan Baut Stopper (penyetel ketebalan).

Biasanya ketebalan sheet 0,74 mm, 0,83 mm, 0,97 mm, 1,06 mm, 1,10 mm. PadaRoll Jumboada sirkulasi air (chiller) untuk pendingin agarsheet yang dihasilkan tidak lengket, bening, dan mengkilap. Untuk temperatur

Chiller Roll Jumbo ada tiga yaitu atas, tengah, dan bawah dengan temperatur 23oC, 25oC, dan 21oC .

g. Lembaran (sheet) tersebut digulung dengan menggunakan alat yang

disebut Rewinder. Semakin cepat dan kebelakang penariknya maka sheet tidak akan kendor. Untuk proses penggulungan menggunakan ± 20-30 bar

II-11

inspeksi secara manual oleh operator. Jika ada sheet yang cacat maka langsung dipotong atau dibuang menjadi sheet reject. Oleh karena itu,

inspeksi harus teliti agarsheetyang dihasilkan bagus dan tidak adareject. h. Setelah proses penggulungan selesai maka sheet dapat digunakan

memproduksi cup. Namun sheet yang diproduksi saat ini belum tentu dipakai langsung untuk produksicup. Untuk hasil 1 rollsheet ± 600-1000 Kg dan untuk pengambilan sheet untuk proses di mesin Vaccum

Thermoforming harus sesuai urutan agar sheet yang telah lama terpakai lebih dahulu.

4. Proses PembuatanCup

Adapun langkah-langkah proses di mesin Thermoforming adalah sebagai berikut :

a. Lembaran (sheet) dari mesin Extruder diletakkan di tempat menampung material di mesinThermoforming.

b. Selanjutnya dilakukan set up mesin dimulai menggunakan pemanasan heater dengan temperatur yang berbeda-beda tergantung tebal sheet. Semakin tebal sheet,maka suhu semakin tinggi.

c. Setelah set up selesai dilakukan, maka lembaran sheet dimasukkan kedalam mesinThermoforminguntuk dicetak menjadicup.

kemudian dilakukan perbaikan dengan memberitahu operator untuksetting mesin ulang.

5. Proses penyortiran, yaitu produk yang telah disortir kemudian dibungkus kedalam plastik sebanyak 75 Pcs tiap jalur sehingga berisi 40 lajur tiap satu

kardus (3000pcs).

6. Setelah itu menimbang berat kardus maksimum 50 Kg

7. Kemudian dilakukan packing setelah kardus berisi 40 lajur tiap satu karton

(3000pcs).

2.4.2.3. ProsesCup Printing

Proses pembuatan Cup Printing memiliki langkah-langkah sebagai berikut:

1. Menimbang bahan baku sebanyak 50 kg, Afal sebanyak 40 Kg, kemudian TP SM 98 sebanyak 10 Kg.

2. Proses Penuangan di tempat penuangan (Hopper)

3. Proses mixer yaitu semua bahan diaduk hingga rata. Setelah itu bahan baku dialirkan atau dibawa dengan menggunakan pneumatic conveying yang

menggunakan sistem vakum udara menuju ke mesinExtrusion.

4. Proses Extruder yaitu bahan baku dipanaskan hingga meleleh pada suhu

230oC di mesinExtrusion

5. Proses Polisheryaitu bahan baku yang cair kemudian dibentuk menjadi sheet dengan ukuran: tebal 1,20 – 1,30 mm dan lebar 66 – 66,5 pada suhu 28oC

II-11

6. Kemudian berat gulungan sheet di bawa ketempat penimbangan untuk mengontrol berat yang sesuai.

7. Proses Pencetakan yaitu pada mesin Vaccum Thermoformer (Dong Long) kemudian dipanaskan dengan macam heater yaitu heater upper dengan suhu

360oC danheater lowerdengan suhu 350oC.

8. Setelah produk menjadi berwarna putih kemudian disortir dengan memperhatikan bentuk fisik cup, seperti susunan yang tidak rata, permukaan

yang miring, adanya goresan, dancupminuman yang terbakar.

9. Penyortiran, yaitu produk yang telah disortir kemudian dibungkus kedalam

plastik sebanyak 75Pcstiap jalur sebanyak 40 jalur.

10. Setelah itu, kardus hasil penyortiran dibawa ke ruang printing untuk diberi warna sesuai dengan permintaan konsumen.

11. Kemudian dengan menggunakan alat sensor pada mesin printing, lalu produk jadi dipackingke dalam plastik dan dimasukkan kedalam kardus.

12. Kemudian ditimbang beratnya kurang lebih 50 Kg

2.4.3. Mesin dan Peralatan

Pada bagian ini akan dijelaskan mengenai mesin-mesin dan peralatan yang digunakan pada lantai produksi di perusahaan tersebut.

2.4.3.1.Mesin

Mesin dan peralatan yang digunakan pada PT Guna Kemas Indah adalah

1. Mesin Fong Kee yang terdiri dari mixer, extrude, dan polisher memiliki kegunaan untuk menghasilkan bahan baku berbentuk lembaran yang

bergulung.

Tipe : HA-50 A

Power : 1 Ph 220 V. 50/60 Hz 300 w Berat :22 Kg

Suplier :Habor Precise Industrious Co. Ltd Taiping City-Taichung

Country Taiwan

Jumlah : 1 Unit

2. Thermoforming machine (Dong Long) memiliki kegunaan untuk membuat produk jadi baikcupplastik bening maupuncup plastik putih.

Tipe : DD-9 GB 10963

Power : 400 V

Supplier :Shantou Anping Food Stuff Packing Machinery Co. Ltd

Jumlah : 4 Unit

3. BakKonveyormemiliki kegunaan sebagai saluran ke tempat penyortiran. Ukuran : 1,5m x1m x 1m

Panjang : 2 m Jumlah : 4 Unit

4. Printing Machinememiliki kegunaan untuk mengecatcupplastik putih. Tipe : QJY-6125

Rpm : 214 rpm/min

II-11

5. Machine Injection Molding memiliki kegunaan untuk membuat produk jadi loly.

Tipe : LIY CK 10-2-000042

Power : 380 V

Supplier :Sahntou City a Section Of the join Machinery Manufacturing

Rotary Show : 33,4 Rpm Jumlah : 1 Unit

2.4.3.2. Peralatan

Peralatan yang mendukung proses produksi yang digunakan adalah sebagai berikut :

1. Timbangan Digital untuk menimbang bahan baku dan produk

2. Timbangan gantung digital untuk menimbang sheet 3. Cetakan (jantan) untuk menekansheetketika dicetak.

4. Lampu untuk membantu pekerja menyortir produk jadi 5. Forkliftuntuk memindahkan bahan baku dan produk jadi 6. Handliftuntuk memindahkan bahan baku dan produk jadi

7. Pipa untuk mengalirkan air pendingin ke lantai produksi

2.4.3.3.Saftey and Fire Protection

PT. Guna Kemas Indah sudah memiliki sistem manajemen keselamatan dan keselamatan kerja bagi semua karyawan yang langsung ditangani oleh

keselamatan dan kesehatan kerja sesuai dengan UU No.14 Tahun 1969 tentang Ketentuan-ketentuan Pokok Mengenai ketenagakerjaan, pasal 9 dan pasal 10.

Pasal 9 berbunyi “Tiap tenaga kerja berhak mendapat perlindungan atas

keselamatan, kesehatan, kesusilaan, pemeliharaan moril kerja serta perlakuan

yang sesuai dengan martabat manusia dan moral agama”. Dan pasal 10 berbunyi “Pemerintah membina norma perlindunggan tenaga kerja yang meliputi norma

keselamatan kerja, norma kesehatan kerja, norma kerja, pemberian ganti kerugian,

perawatan dan rehabilitasi dalam hal kecelakaan kerja”

Meskipun belum berjalan dengan baik karena banyak karyawan yang tidak

mematuhi dengan alasan kenyamanan karyawan. Seperti tidak menggunakan masker saat bekerja, tidak menggunakan pelindung mata ketika memotong besi serta tidak menggunakan sarung tangan ketika mencampur cat printing. Namun

untuk kegiatan house keeping biasanya dilakukan secara rutin oleh petugas kebersihan. House Keeping ini merupakan suatu program untuk membersihkan

lokasi kerja masing-masing dan membuat suasana lingkungan kerja yang nyaman dan sehat.

Fire extinguisher disediakan sebanyak tiga buah yang digunakan untuk

II-11

2.4.3.4. Utilitas

Utilitas merupakan bagian yang penting dalam menunjang kegiatan

operasi dalam pabrik, penanggulangan kebakaran, kegiatan perkantoran dan perumahan. Sistem utilitas yang terdapat di PT. Guna Kemas Indah adalah:

1. Tenaga Listrik

Tenaga Listrik yang digunakan adalah tenaga listrik PLN dengan daya 555 KVA untuk menghidupkan mesin-mesin secara normal. Jika terjadi

pemadaman listrik maka digunakan generator cadangan berdaya 380 KVA dengan spesifikasi sebagai berikut :

a. Kode No. : SR4 serial no. B49BH6998 b. Merk : Maspion

c. Jumlah : 1 unit

d. Bahan bakar : solar

e. Power : 288 KVA, 50 Hz, 1500 rpm, 3phase, cos ω 0,8

2. Air dari Perusahaan menggunakan jasa PAM

Selain menggunakan fasilitas PAM, PT Guna Kemas Indah memompa air dari sumur. Air dari PAM digunakan untuk kebutuhan air minum para pekerja