BAB II

TINJAUAN PUSTAKA

2.1. LIMBAH

Limbah secara umum didefinisikan sebagai substansi atau obyek dimana pemilik mempunyai keinginan untuk membuang (European directive 75/442/eec, 1994). Limbah industri adalah semua jenis bahan sisa atau bahan buangan tak berguna yang berasal dari hasil suatu proses industri.

2.1.1. Limbah Abu Terbang (Fly Ash) Batubara

Abu terbang (fly ash) batubara adalah bahan yang berbutir halus yang bersifat pozzolanic yang merupakan bahan alami atau buatan yang diperoleh dari sisa pembakaran batubara dan pabrik pembangkit panas. Fly ash sendiri tidak memiliki kemampuan mengikat seperti halnya semen. Tetapi dengan kehadiran air dan ukuran partikelnya yang halus, oksida silika yang dikandung oleh fly ash akan bereaksi secara kimia dengan kalsium hidroksida yang terbentuk dari proses hidrasi semen dan menghasilkan zat yang memiliki kemampuan mengikat.

Beton di lingkungan agresif sering mengalami pelapukan akibat adanya pengikatan unsur CaO bebas oleh NaCl /H2SO4 yang mudah mengurai menjadi Ca(OH)2 yang bersifat lunak dan mudah mengembang. Kondisi ini oleh para peneliti terdahulu dapat dikurangi pengaruhnya dengan penambahan fly ash yang diperoleh dari limbah batu bara (Naway, 2005). Adanya kalsium hidroksida dalam beton selama ini ditengarai sebagai sumber perusak beton sebelum waktunya.

Karenanya, penambahan atau penggantian sejumlah semen dengan abu terbang berpotensi menambah keawetan beton tersebut. Beton yang dihasilkan dengan menggunakan abu terbang ternyata menunjukkan tenaga tekan tinggi serta memiliki sifat keawetan (durability) lebih baik dibanding beton biasa yang sepenuhnya menggunakan semen portland. (Yogendran., V, et al,1987)

Gambar.2.1. Fly Ash di LandFill

Gambar.2.2.PLTULabuhan Angin

Fly ash dapat dibedakan menjadi dua, yaitu abu terbang kelas F yang dihasilkan dari pembakaran batubara jenis anthracite dan bituminous dan abu terbang kelas C yang dihasilkan dari pembakaran batubara jenis lignite dan subbituminous. Abu terbang kelas C mengandung kapur (lime) lebih dari 10% beratnya (Tri Mulyono, 2005).

Fly ash memiliki sifat – sifat fisik antara lain :

Tabel 2.1. Sifat-sifat fisik fly ash

Uraian Kelas C

Kehalusan

Jumlah yang diperoleh dengan ayakan basah 34 45 μm (No.325), % maks.

Indek Kekuatan :

Dengan semen Portland, pada waktu 7 hari, % min 75 Dengan semen Portland, pada waktu 28 hari, % min 75

Kebutuhan Air, % maksimum 105

Soundness:

Pemuaian dalam autoclave, % maks. 0,8 Keseragaman :

Densitas, variasi maks., rata-rata, % 5 Jumlah yang diperoleh 45 μm (No.325), 5 variasi % maks.

Sumber : (Faldy Rulistianto, 2007)

Sifat-sifat kimia fly ash dipengaruhi oleh banyaknya batubara yang dibakar, teknik pembakaran dan cara penyimpanannya.

Adapun sifat – sifat kimia dari fly ash antara lain :

Tabel. 2.2.1. Sifat-sifat kimia fly ash

Senyawa Kimia Kelas C

Oksida Silika (SiO2) + Oksida Alumina (Al2O3) +

Oksida Besi (Fe2O3), minimum %. 50,0 Trioksida Sulfur (SO3), maksimum % 5,0

Kadar Air, maksimum% 3,0

Kehilangan Panas, maksimum % 6,0

Sumber : (Faldy Rulistianto, 2007)

Sedangkan fly ash dari hasil limbah PLTU Labuhan Angin mempunyai sifat kimia Tabel. 2.2.2. Sifat-sifat kimia fly ash PLTU Labuhan Angin

P A R A M E T E R S R E S U L T S M E T H O D S - Silicon Dioxide (SiO2) % 41,87 Gravimetric - Aluminium Trioxide (Al2O3) % 7,56 A A S - Iron Trioxide (Fe2O3) % 10,33 A A S - Calcium Oxide (CaO) % 6,09 A A S - Magnesium Oxide (MgO) % 2,08 A A S - Sulfate (SO4) % 3,02 Gravimetric Sumber : Sucofindo, Padang (2009)

Sifat- sifat abu terbang batubara yang menguntungkan pada campuran beton adalah (Cain, 1994):

1. Memperbaiki sifat pengerjaan (workability).

2. Meningkatkan ketahanan beton (durability)

3. Meningkatkan kerapatan beton.

4. Menurunkan panas hidrasi. Reaksi dari abu batu bara dengan kapur jauh lebih lambat dari proses hidrasi, sehingga akan menghasilkan perubahan panas yang lambat sehingga mengurangi derajat panas hidrasi.

5. Menurunkan kerusakan akibat sulfat 6. Mengurangi penyusutan

7. Menurunkan bleeding dan segregasi 8. Meningkatkan kekuatan

2.1.2 Serbuk Kulit Kerang

Kerang merupakan nama sekumpulan moluska dwicangkerang daripada family cardiidae yang merupakan salah satu komoditi perikanan yang telah lama dibudidayakan sebagai salah satu usaha sampingan masyarakat pesisir. Teknik budidayanya mudah dikerjakan , tidak memerlukan modal besar dan dapat dipanen setelah berumur 6 – 7 bulan. Hasil panen kerang per hektar per tahun dapat mencapai 200 – 300 ton kerang utuh atau sekitar 60 – 100 ton daging kerang (porsepwandi, 1998).

Ada dua jenis kerang yang sangat dikenal yaitu kerang dagu dan kerang bulu.

Perbedaan nyata dari kedua jenis ini adalah dari lapisan kulitnya. Pada jenis kerang bulu lapisan terluar kulitnya masih terdapat rambut, bentuk kulitnya licin.

Sedangkan pada kerang dagu kulitnya berjalur-jalur. Banyaknya jalur ini sesuai dengan lama kerang tersebut hidup (Syahrul Humaidi, 1997).

Kulit kerang berbentuk seperti hati, bersimetri dan mempunyai tetulang di luar.

Kekerasan kulit kerang tidak bergantung dari usia kerang tersebut, artinya kerang yang masih muda maupun yang sudah tua mempunyai kekerasan yang sama.

Gambar.2.3. Limbah Kulit Kerang Gambar.2.4. Gambar Kerang Buluh Dari hasil pola difraksi sinar – X diketahui bahwa kulit kerang pada suhu di bawah 500 0C tersusun atas Kalsium Karbonat (CaCO3) pada phase aragonite dengan struktur kristal orthorombik. Sedang pada suhu di atas 5000C berubah menjadi phase calcite dengan struktur Kristal hexagonal (Syahrul Humaidi, 1997).

Serbuk kulit kerang merupakan serbuk yang dihasilkan dari pembakaran kulit kerang yang dihaluskan, serbuk ini dapat digunakan sebagai bahan campuran atau tambahan pada pembuatan beton. Penambahan serbuk kulit kerang yang homogen akan menjadikan campuran beton yang lebih reaktif . Serbuk kulit kerang mengandung senyawa kimia yang bersifat pozzolan, yaitu mengandung zat kapur (CaO), alumina dan senyawa silika sehingga berpotensi untuk digunakan sebagai bahan baku beton alternatif (Shinta Marito Siregar, 2009). Serbuk kulit kerang mempunyai komposisi kimia sebagai berikut :

Tabel. 2.3. Komposisi kimia kulit kerang (Siti Maryam, 2006)

Komponen Kadar (% berat)

CaO 66,70

SiO2 7,88

Fe2O3 0,03

MgO 22,28

Al2O3 1,25

.2.1.3. Limbah Konstruksi

Limbah konstruksi didefinisikan sebagai material yang sudah tidak digunakan yang dihasilkan dari proses konstruksi, perbaikan atau perubahan. Atau barang apapun yang diproduksi dari proses atau suatu ketidaksengajaan yang tidak dapat langsung dipergunakan pada tempat tersebut tanpa adanya perlakuan lagi (Diana Eichweld, 2000).

Saat ini modernisasi tata ruang daerah daerah berkembang sangat pesat, dampaknya adalah nilai, fungsi, dan umur ekonomis suatu konstruksi dapat cepat berubah, sehingga bangunan perlu direnovasi bahkan perlu dihancurkan. Dari aktivitas pembongkaran dan renovasi pasti akan menghasilkan limbah konstruksi, dalam hal ini beton (Harianto Hardjosaputro, 2007). Dari segi geografis Indonesia merupakan wilayah yang rawan gempa, akibatnya pada waktu tejadi gempa yang besar seperti gempa di Aceh 2004, gempa di Nias 2005, Gempa di Yogyakarta 2006, gempa di Jawa Barat dan gempa di Sumatera Barat 2009 banyak bangunan yang runtuh, sehingga terdapat banyak limbah konstruksi khususnya limbah beton.

Gambar.2.5. Limbah Konstruksi Beton

Menurut Dicky Rezady Munaf (2005) Terdapat 3 jenis komposisi limbah yang ditemukan dalam konstruksi yaitu material yang dapat didaur ulang (recycleable), limbah berbahaya (hazardous), dan limbah yang akan dibuang ke tempat pembuangan (landfill material) . Komposisi limbah konstruksi dikategorikan dengan berbagai cara, tergantung bagaimana memandang limbah itu. Menurut Yuli Tridawati (2002), terdapat 3 faktor utama untuk mengkategorikan limbah konstruksi, yaitu:

1. Tipe struktur (bangunan tempat tinggal, industri komersil).

2. Ukuran struktur (low rise building, high rise building).

3. Aktivitas yang sedang dilakukan (konstruksi, renovasi, perbaikan, perubuhan).

Faktor lain yang mempengaruhi banyaknya limbah konstruksi adalah besarnya proyek yang dikerjakan secara keseluruhan, lokasi proyek (dilaut, didarat, digunung, dikota, dipinggiran), material yang digunakan dalam konstruksi, metode yang digunakan, penjadwalan, dan metode penyimpanan material.

Secara umum limbah konstruksi dikategorikan dalam empat jenis (Suharwanto . 2005), yaitu :

1. Limbah alami (Natural Waste).

Limbah alami adalah limbah yang pembentukannya tidak dapat dihindarkan. Limbah ini terbentuk secara alami dalam batas toleransi.

Namun ada kalanya limbah alami ini menimbulkan limbah langsung yang cukup besar jika tidak dilakukan pengontrolan dengan baik, misalnya pada waktu melakukan spesi, penuangan semen terkadang tercecer ke tanah, jika tidak dilakukan pengontrolan maka ceceran semen akan banyak.

2. Limbah langsung

Limbah langsung adalah limbah yang terjadi pada setiap tahap pembangunan. Biasanya limbah ini terbentuk pada saat penyimpanan, pada saat material dipindahkan ke tempat kerja, atau pada saat proses pengerjaan tahap pengembangan itu sendiri. Jika tidak dilakukan pengontrolan yang baik limbah ini akan menyebabkan kerugian uang yang cukup besar.

3. Limbah tidak langsung

Limbah tidak langsung terjadi akibat pembelian material tidak sesuai dengan harga pasar.

4. Limbah konsekuensi (Consequential Waste)

Limbah konsekuensi adalah limbah yang disebabkan akibat kesalahan kerja, sebagai konsekuensi adalah terjadinya pemborosan material dalam penggantian atau penambahan kapasitas material untuk menggantikan pekerjaan yang tida sesuai dengan spesifikasi kerja.

2.2. BETON

Beton merupakan bahan yang diperoleh dengan mencampurkan semen, pasir, kerikil dan air atau ditambah bahan tambah (admixture) dengan perbandingan yang diperoleh dari desain campuran tertentu. Kekuatan beton

sangat dipengaruhi oleh faktor air semen, umur beton, jenis semen, jumlah semen, jenis/sifat agregat dan cara perawatan beton (curing) (Fahmi Hidayat dan Sunaryo, 2003).

Campuran bahan-bahan yang membentuk beton harus ditetapkan sedemikian rupa, sehingga menghasilkan beton basah yang cukup mudah dikerjakan, memenuhi kuat tekan rencana setelah mengeras, dan ekonomis. Secara umum proporsi komposisi bahan pembentuk beton adalah sebagai berikut :

Tabel. 2.4. Proporsi komposisi bahan pembentuk beton.

Nama Bahan Jumlah (%)

Agregat kasar dan halus 60 - 80

Semen 7 - 15

Air 14 - 21

Udara 1 - 8

Sumber : Murdock L.J., Brook. K.M., dkk. 1999

Penggunaan material beton untuk membangun infrastruktur sangat dominan. Hal tersebut sangat beralasan, karena material beton mempunyai beberapa keunggulan (Murdock L.J., Brook. K.M., dkk. 1999) , yaitu :

a. Bahan baku pembuatan beton, seperti semen, pasir, dank oral/batu pecah sangat mudah diperoleh.

b. Bahan penunjang lainnya, yaitu air, sangat mudah di dapat c. Beton mudah dibentuk sesuai dengan rencana konstruksi d. Beton mempunyai kuat tekan dan stabilitas volume yang baik e. Biaya perawatan pada beton relatif lebih murah.

f. Material beton lebih tahan terhadap pengaruh lingkungan

g. Material beton lebih tahan terhadap suhu tinggi sehingga tidak mudah terbakar.

h. Geometri struktur beton bertulang mudah dibuat dan disesuaikan dengan kebutuhan arsitektur bangunan

Kekuatan beton dalam rancangan mutu beton ditentukan oleh tingkat kesempurnaan setiap tahapan proses pembetonan. Kekuatan beton terbentuk akibat terikatnya partikel-partikel agregat kasar dan halus oleh pasta semen yang berjalan secara gradual dan berkelanjutan. Kekuatan beton akan semakin bertambah seiring dengan bertambahnya umur. Berdasarkan standar, karakteristik kuat tekan beton ditentukan ketika beton telah berumur 28 hari.

2.2.1 Batako

Batako adalah bata yang dibuat dari campuran bahan perekat hidrolis ditambah dengan agregat halus dan air dengan atau tanpa bahan tambahan lainnya dan mempunyai luas penampang lubang lebih dari 25 % penampang batanya dan isi lubang lebih dari 25 % isi batanya (PUBI, 1982 ). Sementara PUBI Bandung mendefinisikan batako seperti yang dikutip oleh Sunaryo adalah bata cetak yang dibuat dengan memelihara dalam suasana lembab dengan campuran tras, kapur dan air, dengan atau tanpa bahan tambah lainnya (Sunaryo Suratman, 1995).

Departemen Pekerjaan Umum - Departemen Pekerjaan Umum melalui Lembaga Penyelidikan Masalah Bangunan (DPU - LPMB) memberikan definisi tentang beton sebagai campuran antara semen portland atau semen hidrolik yang lainnya, agregat halus, agregat kasar dan air dengan atau tanpa bahan campuran tambahan membentuk massa padat (SK.SNI T . 15 . 1990). Pada keadaan normal perbandingan antara semen : pasir = 1 : 4. Batako yang dibuat dengan agregat normal adalah batako normal, yaitu yang mempunyai berat isi 2.200 -2.500 kg/m3 (SK.SNI.T . 15 . 1990). Kekuatan tekannya sekitar 15 . 40 MPa.

Lebih lanjut Sunaryo Suratman (1995) menambahkan bahwa batako atau batu cetak beton adalah elemen bahan bangunan yang terbuat dari campuran SP atau sejenisnya, pasir, air dengan atau tanpa bahan tambah lainnya (additive), dicetak

sedemikian rupa sehingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding

Batako terdiri dari 2 jenis, yaitu batako jenis berlubang (hallow) dan batako jenis padat (Solid). Pada umumnya batako jenis padat mempunyai kekuatan lebih baik dari pada batako berlubang. Agar didapat mutu batako yang memenuhi syarat SII banyak faktor yang mempengaruhi. Faktor yang mempengaruhi mutu batako tergantung pada: (1) faktor air semen (f.a.s), (2) umur batako, (3) kepadatan batako, (4) bentuk dan tekstur batuan, (5) ukuran agregat dan lain-lain (Pusoko Prapto, 1997).

Kekuatan batako dipengaruhi oleh proporsi komposisi penyusunnya, jenis semen , pasir dan airnya, serta cara pembuatannya yaitu dengan proses manual (cetak tangan) atau memakai mesin. Mutu batako (kuat tekan) bertambah tinggi dengan bertambahnya umur batako.

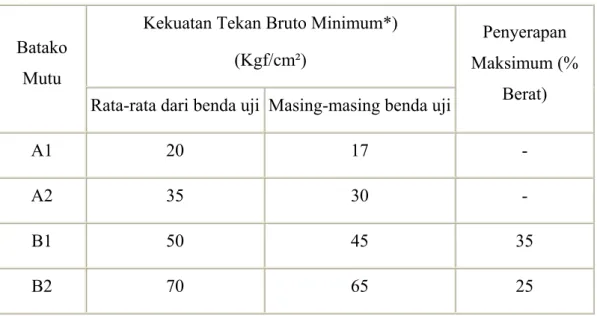

Persyaratan dan Mutu Batako

Berdasarkan PUBI 1982, disebutkan tentang syarat dan mutu batako serta klasifikasinya sebagai bahan bangunan. Dalam penggunaan batako harus memenuhi syarat fisik maupun syarat ukuran standard dan toleransi sebagai berikut.

(1) Syarat fisik

Secara fisik batako harus memenuhi syarat sebagaimana dijelaskan dalam Tabel 1 berikut ini.

Tabel 2.5. Persyaratan Fisik Batako Kekuatan Tekan Bruto Minimum*)

(Kgf/cm²) Batako

Mutu

Rata-rata dari benda uji Masing-masing benda uji

Penyerapan Maksimum (%

Berat)

A1 20 17 -

A2 35 30 -

B1 50 45 35

B2 70 65 25

Sumber: PUBI 1982: 27.

Berdasarkan SNI 03-0349-1989 bahwa syarat fisis batako terlihat pada table 2.6.

Tabel 2.6. Persyaratan Fisis Batako

Tingkat Mutu Bata Beton Pejal

Tingkat Mutu Bata Beton

Berlobang Syarat Fisis Satuan

I II III IV I II III IV 1. Kuat tekan bruto

rata-rata minimum.

2. Kuat tekan bruto masing-masing benda uji.

3. Penyerapan air rata- rata maksimum

kg/cm2

kg/cm2

%

100

90

25 70

65

35 40

35

- 25

21

- 70

65

25 50

45

35 35

30

- 20

17

-

Sumber: SNI 03-0349-1989

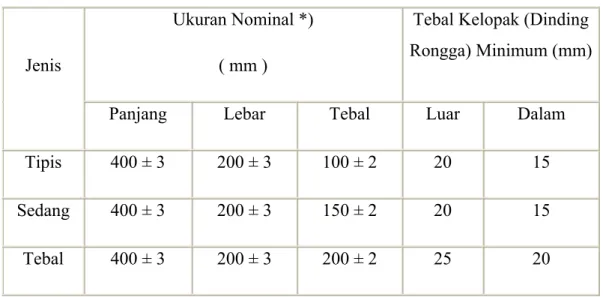

(2) Syarat ukuran standar dan toleransi

Ukuran batako sebagaimanan yang disyarakatkan dalam Standar Nasional Industri Indonesia yaitu sebagai berikut :

Tabel 2.7. Ukuran Standard dan Toleransi Ukuran Nominal *)

( mm )

Tebal Kelopak (Dinding Rongga) Minimum (mm) Jenis

Panjang Lebar Tebal Luar Dalam

Tipis 400 ± 3 200 ± 3 100 ± 2 20 15

Sedang 400 ± 3 200 ± 3 150 ± 2 20 15

Tebal 400 ± 3 200 ± 3 200 ± 2 25 20

Sumber: PUBI, 1982: 28.

(3) Syarat untuk pandangan luar dan kesikuan rusuk, meliputi: (1) bidang permukaannya harus tidak cacat, (2) bentuk permukaan lain yang didesain diperbolehkan, (3) rusuk-rusuknya siku satu sama lain, dan (4) sudut rusuknya tidak mudah dirapikan dengan kekuatan jari tangan.

4) Klasifikasi Batako

Sesuai dengan pemakaiannya batako diklasifikasikan dalam beberapa kelompok sebagai berikut: (1) Batako dengan mutu A1, adalah batako yang digunakan hanya untuk konstruksi yang tidak memikul beban, dinding penyekat serta konstruksi lainnya yang selalu terlindung dari cuaca luar; (2) Batako dengan mutu A2, adalah batako yang digunakan hanya untuk hal-hal seperti tersebut dalam jenis A1, hanya permukaan dinding/ konstruksi dari batako tersebut boleh tidak diplester; (3) Batako dengan mutu B1, adalah batako yang digunakan untuk konstruksi yang memikul beban, tetapi penggunaannya hanya untuk konstruksi yang terlindung dari cuaca luar (untuk konstruksi di bawah atap); dan (4) Batako

dengan mutu B2, adalah batako untuk konstruksi yang memikul beban dan dapat digunakan pula untuk konstruksi yang tidak terlindung.

Gambar.2.6. Batako Berlubang Gambar.2.7. Batako Solid Batako yang diproduksi dipasaran umumnya memiliki ukuran panjang 36 – 40 cm, tebal 8 – 10 cm, dan lebar 18 -20 cm. Sehingga untuk membuat dinding seluas 1 m2, dibutuhkan batako kira-kira sebanyak 15 buah (Wijanarko.W., 2008).

2.2.2 Semen

Semen yang beredar di pasaran harus memenuhi standar tertentu untuk menjamin konsistensi mutu dan kualifikasi produk. SNI merupakan standar yang wajib dijadikan acuan untuk semen yang dipasarkan di seluruh wilayah Indonesia.

Jenis semen yang beredar di pasaran meliputi semen Portland Putih, semen Portland mengacu pada SNI 15-2049-2004, semen Portland Komposit mengacu pada SNI 15-7064-2004 dan semen Portland Pozolan mengacu pada SNI 15-0302- 2004 (Tri Mulyono,2005).Standar Nasional Indonesia membagi semen Portland menjadi 5 jenis (Syarif Hidayat, 2009), yaitu :

1. Jenis I, yaitu semen Portland untuk penggunaan umum yang tidak memerlukan persyaratan-persyaratan khusus.

2. Jenis II, yaitu semen Portland yang penggunaannya memerlukan ketahanan terhadap sulfat atau kalor hidrasi sedang.

3. Jenis III, semen porland yang dalam penggunaannya memerlukan kekuatan tinggi pada tahap permulaan setelah pengikatan terjadi.

4. Jenis IV, semen porland yang dalam penggunaannya memerlukan kalor hidrasi rendah.

5. Jenis V. Semen porland yang dalam penggunaannya memerlukan ketahanan tinggi terhadap sulfat.

Semen dapat dibedakan menjadi 2 kelompok (Shinroku Saito, 1985), yaitu : 1. Semen non-hidrolik , tidak dapat mengikat dan mengeras di dalam air akan

tetapi dapat mengikat dan mengeras di udara. Contoh : kapur tohor, aspal, gypsum.

2. Semen hidrolik, mempunyai kemampuan untuk mengikat dan mengeras di dalam air. Contoh : semen Portland, semen Terak, semen alam. Semen yang digunakan untuk campuran beton ini adalah semen Portland yang merupakan campuran Silikat Kalsium dan Almunium Kalsium yang dapat berhidrasi bila terdapat air (semen tidak mengeras karena pengeringan tetapi oleh reaksi hidrasi kimia yang melepaskan panas).

Reaksi hidrasi kimia :

Aluminium Kalsium : Ca3Al2O6 + 6H2O → Ca3Al2(OH)12

Silikat Kalsium : Ca2SiO4 + x H2O → Ca2SiO4 . x H2O

(Ferdinan L.S and Andrew.P, 1985).

Dalam penelitian ini digunakan semen jenis 1, yang dikenal dengan nama PCC (Portland Cements Composite) dan termasuk dalam kategori semen hidrolik.

Semen portland biasa yang disimpan lebih dari enam bulan sebaiknya tidak digunakan untuk pekerjaan pondasi. Menurut Claudia Müller dkk.,( 2006 ) pengurangan kekuatan rata-rata pada adukan 1 : 2 : 4 sebagai akibat dari penyimpanan adalah sebagai berikut:

a. Kekuatan semen baru: 100%

b. Semen setelah 3 bulan, kekuatan berkurang 20%

c. Semen setelah 6 bulan, kekuatan berkurang 30%

d. Semen setelah 12 bulan, kekuatan berkurang 40%

e. Semen setelah 24 bulan, kekuatan berkurang 50%

2.2.3 Agregat

Agregat adalah bahan pengisi yang berfungsi sebagai penguat. Agregrat menempati 60% - 80 % volume beton, sehingga karakteristik agregat akan menentukan kualitas beton(Thornton, Peter.A., dkk., 1985). Ditinjau dari aspek ekonomis, agregat dalam satuan berat yang sama jauh lebih murah dari pada semen. Agregat merupakan bahan yang bersifat kaku dan memiliki stabilitas volume dan durabilitas yang baik daripada semen.

Untuk menghasilkan beton yang baik, agregat halus maupun agregat kasar harus memiliki gradasi atau komposisi ukuran yang proporsional. Selain itu, tekstur permukaan agragat yang kasar akan menghasilkan kuat lekat yang lebih baik bila berinteraksi dengan pasta semen. Permukaan agregat harus bersih dan bebas dari lumpur dan tanah liat, serta tidak mengandung bahan yang bersifat organik maupun non organik yang dapat menyebabkan terjadinya pelapukan beton. Selain itu pasir juga berpengaruh terhadap sifat tahan susut dan keretakan pada produk bahan bangunan campuran semen (Van Vlack, LH., 1984).

Perbedaan antara agregat halus dan kasar adalah ayakan 5 mm atau 3/16”. Agregat halus adalah agregat yang lebih kecil dari ukuran 5 mm dan agregat kasar adalah agregat yang lebih besar dari ukuran 5 mm (Yuli Triwidawati . 2002). Agregat dapat diambil dari batuan alam ukuran kecil atau batuan alam besar yang dipecah.

Agregat yang dapat dipakai dalam pembuatan beton harus memiliki syarat-syarat sebagai berikut (Sjahbena Indah Novica, 2005) :

1. Agregat tersebut harus bersih.

2. Keras

3. Bebas dari penyerapan secara kimia 4. Tidak tercampur dengan tanah liat/lumpur

5. Distribusi/gradasi ukuran agregat memenuhi ketentuan yang berlaku.

Pengujian terhadap agregat antara laian meliputi :

1. Uji kandungan agregat dan kotoran (Claudia Müller dkk., 2006 )

Uji kandungan agregat dan kotoran dapat dilakukan dengan dua cara: test tangan dan test botol

2. Uji serapan air

Persentase berat air yang mampu diserap agregat di dalam air disebut sebagai serapan air. Serapan air dihitung dari banyaknya air yang mampu diserap oleh agregat pada kondisi jenuh permukaan kering (JPK) atau saturated surface dry (SSD). Resapan efektif dinyatakan dengan banyaknya jumlah yang diperlukan agregat dalam kondisi kering udara (WKU) menjadi SSD (WSSD), dinyatakan dengan rumus sebagai berikut (Tri Mulyono, 2005) :

Ref = (WSSD - WKU) x 100 % / WSSD

3. Uji kadar air agregat

Kadar air adalah banyaknya air yang terkandung dalam suatu agregat.

Kadar air biasanya dinyatakan dalam prosen dan dapat dihitung sebagai berikut (Tri Mulyono, 2005):

KA = (W1 – W2) x 100 % / W2

Jika agregat basah ditimbang beratnya W1, kemudian dikeringkan dalam tungku yang bersuhu 1000 C sampai beratnya konstans (biasanya sampai 16 hingga 24 jam), kemudian ditimbang beratnya W2, maka kadar air KA dapat diketahui.

Menurut Yusa Krisnanto. (2005) limbah beton ini mempunyai karakteristik sebagai berikut :

a. Agregat limbah beton relatif tidak bersih dibandingkan dengan agregat asli karena pasta semen menempel pada permukaan agregat limbah beton.

b. Pasta yang menempel pada agregat ini relative tebal yaitu sekitar 1 – 3 mm.

c. Pada agregat limbah beton ini biasanya potongan disatu sisinya akibat beban yang diterima pada waktu dulunya.

Tingkat penyerapan air pada agregat limbah beton ini, hasil pengujian menurut ASTM C – 127 berkisar antara 6% - 8 %. Daya serap dari limbah beton ini lebih tinggi dibanding dengan agregat alam yang umumnya berkisar 1% - 2 %.

(Mohammad Faiz Wirawan. 2008)

2.2.3.2 Agregat Halus

Menurut Yusa Krisnanto. (2005) limbah beton berbentuk kasar mempunyai karakteristik sebagai berikut :

1. Agregat limbah beton relatif tidak bersih dibandingkan dengan agregat asli karena pasta semen menempel pada permukaan agregat limbah beton.

2. Pasta yang menempel pada agregat ini relatif tebal yaitu sekitar 1 – 3 mm.

3. Pada agregat limbah beton ini biasanya potongan disatu sisinya akibat beban yang diterima pada waktu dulunya.

Tingkat penyerapan air pada agregat limbah beton ini, hasil pengujian menurut ASTM C – 127 berkisar antara 6% - 8 %. Daya serap dari limbah beton ini lebih tinggi dibanding dengan agregat alam yang umumnya berkisar 1% - 2 %.

(Mohammad Faiz Wirawan. 2008)

Agregat halus dari limbah bangunan ini mempunyai ukuran yang relatif lebih besar dibanding dengan agregrat halus pada umumnya (virgin agregat). Agregat halus hasil limbah bangunan ini mengandung pasta pasir yang menempel pada pasta semen, dan beberapa diantaranya menempel pada agregat kasar secara berlapis-lapis. Berat jenis agregat halus ini sekitar 2332 kg/m3. Sebagai perbandingan, berat jenis agregat halus pasir biasa, adalah sekitar 2650 kg/m3. Lebih kecilnya berat jenis agregat limbah bangunan disebabkan oleh adanya pori pasta semen yang menempel. Tingkat penyerapan air pada agregat limbah bangunan adalah sekitar 6,3 % lebih besar dari agregat halus pada umumnya (pasir) yang besarnya kurang dari 1. (Mohammad Faiz Wirawan. 2008).

2.2.4. Air

Air sebagai bahan pencampur semen berperan sebagai bahan perekat.

Peranan air sebagai bahan perekat terjadi melalui reaksi hidrasi, yaitu semen dan air akan membentuk pasta semen dan mengikat fragmen-fragmen agregat.

Faktor air semen adalah perbandingan antara berat air dan berat semen dalam campuran adukan. Kekuatan dan kemudahan pengerjaan (workability) campuran adukan batako sangat dipengaruhi oleh jumlah air campuran yang dipakai. Untuk

suatu perbandingan campuran batako tertentu diperlukan jumlah air yang tertentu pula.

Pada dasarnya semen memerlukan jumlah air sebesar 32% berat semen untuk bereaksi secara sempurna, akan tetapi apabila kurang dari 40 % berat semen maka reaksi kimia tidak selesai dengan sempurna (A. Manap, 1987). Apabila kondisi seperti ini dipaksakan akan mengakibatkan kekuatan batako berkurang. Jadi air yang dibutuhkan untuk bereaksi dengan semen dan untuk memudahkan pembuatan batako, maka nilai f.a.s. pada pembuatan dibuat pada batas kondisi adukan lengas tanah, karena dalam kondisi ini adukan dapat dipadatkan secara optimal. Disini tidak dipakai patokan angka sebab nilai f.a.s. sangat tergantung dengan campuran penyusunnya. Nilai f.a.s. diasumsikan berkisar antara 0,3 sampai 0,6 atau disesuaikan dengan kondisi adukan agar mudah dikerjakan

Kekuatan beton sangat dipengaruhi oleh perbandingan jumlah air terhadap semen, factor air semen (FAS) atau (w/c – ratio). Secara teori, reaksi hidrasi yang sempurna akan terjadi bila w/c = 0,4, artinya secara ideal semen akan habis bereaksi dengan air pada perbandingan tersebut (Syarif Hidayat,2009). Nilai FAS untuk campuran beton secara umum antara 0,25 – 0,65 (Tri Mulyono, 2005).

Kontaminan yang terkandung dalam air dalam jumlah yang melebihi batas dapat menyebabkan reaksi hidrasi antara semen dan air tidak sempurna. Kadar kontaminan ion Sulfat melebihi batas, dapat mengakibatkan deteriosasi beton (kerusakan beton), sedangkan ion klorida akan mengakibatkan korosi pada beton bertulang pada beton dalam kurun waktu tertentu. Air yang dapat diminum memenuhi persyaratan teknis untuk digunakan sebagai air pencampur. Tabel berikut memberikan kriteria kandungan zat kimia yang terdapat dalam air yang dapat digunakan dalam pengadukan beton.

Tabel. 2.8. Batas Maksimum Kandungan Unsur Kimiawi dalam Air adukan semen.

Kandungan Unsur Kimia Maksimum Konsentrasi (ppm) 1. Chloride (Cl)

Beton prategang 500

Beton bertulang 1000

2. Sulfat 1000

3. Alkali (Na2O + 0,658 K2O) 600

4. Total Solid 50000

__________________________________________________________________

Sumber : Simanjuntak., Pinondang, 2000

2.3. KARAKTERISTIK BETON

Karakteristik beton yang umum ada di pasaran adalah memiliki densitas rata-rata 2000 – 2500 kg/m3, kuat tekan bervariasi antara 3 – 50 MPa (Ergul Yassar et al, 2003).

Pada penelitian ini, beton dibuat dari campuran : semen, agregat limbah beton, abu terbang batu bara, dan serbuk kulit kerang. Bahan baku tersebut kemudian dicampur, dicetak, dan dikeringkan secara alami (suhu kamar) dengan waktu pengeringan ditetapkan selama 28 hari.

Adapun karakteristik yang akan diuji meliputi :

2.3.1 Sifat Fisis 2.3.1.1. Densitas

Densitas adalah pengukuran massa setiap satuan volume benda. Semakin tinggi densitas (massa jenis) suatu benda , maka semakin besar pula massa setiap volumenya. Densitas rata-rata setiap benda merupakan total massa dibagi total volumenya. Sebuah benda yang memiliki densitas lebih tinggi akan memiliki volume yang lebih rendah dari pada benda bermassa sama yang memiliki densitas lebih rendah. Air memiliki densitas yang dipandang sebagai referensi nilai pada kondisi standar suhu 4 0C tekanan 1 atmosfer secara internasional massa jenis air 1000 kg/m3.

Untuk menghitung besarnya densitas dipergunakan persamaan matematis sebagai berikut (Siti Maryam, 2006).

Densitas =

volume ingcuring massa ker

(2.1) 2.3.1.2. Porositas

Porositas adalah banyaknya pori-pori yang terdapat dalam material dan dihitung dengan mencari persentase. Persentase porositas dapat diketahui berdasarkan daya serap bahan terhadap air yaitu perbandingan volume air yang diserap dengan volume total sampel.

% ) 100

ker

% ( x

l volumetota

sair xmassajeni ing

massa massajenuh

porositas −

= .(2.2)

2.3.1.3. Daya Serap Air

Besar kecilnya penyerapan air oleh beton sangat dipengaruhi oleh pori atau rongga yang terdapat pada beton. Semakin banyak pori-pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang. Rongga (pori) yang terdapat pada beton terjadi karena kurang tepatnya lualitas dan komposisi material penyusunnya. Pengaruh rasio yang terlalu besar dapat menyebabkan rongga, karena terdapat air yang tidak bereaksi dan kemudian menguap dan meninggalkan rongga (K.J.Bishop, R.E.Smallman, 1991).

Daya serap air dirumuskan sebagai berikut :

%

×100

= −

Jenuh Sampel Berat

Kering Sampel

Berat Jenuh

Sampel Berat

air

Penyerapan (2 .3)

2.3.2. Sifat Mekanik 2.3.2.1. Kuat Tekan

Kuat tekan (compressive strength) beton merupakan perbandingan besarnya beban maksimum yang dapat ditahan bahan dengan luas penampang bahan yang mengalami gaya tersebut.

Secara matematis besarnya kuat tekan suatu bahan (Tata Surdia, 1984):

A

P= Fmax ………..(2 . 4) dimana:

P = Kuat tekan (N/m2) F = Gaya maksimum (N) A = Luas permukaan (m2)

2.3.2.2. Kekuatan Patah (Bending Strength)

Kekuatan patah sering disebut Modulus of Rapture (MOR) yang menyatakan ukuran ketahanan bahan terhadap tekanan mekanis dan tekanan panas (thermal stress). Pengukuran kekuatan patah sampel digunakan dengan metode titik tumpu (triple point bending), nilai kekuatan patah dapat ditentukan dengan standar ASTM C.733-79.

Persamaan kekuatan patah (Bending Strength) suatu bahan dinyatakan dengan persamaan sebagai berikut :

P

h b

L

Gambar. 2.8. Contoh Benda Uji Bending Strength

Kekuatan patah 2 . 2

. 3

h b

L

= P ...(2 .5) dimana:

P = Gaya tekan (kgf)

L = Jarak dua penumpu (cm)

b & h = dimensi sampel (lebar dan tinggi) (cm)

2.3.2.3. Kuat Impak

Material mungkin mempunyai kekuatan tarik tinggi tetapi tidak tahan terhadap beban kejut. Untuk menentukannya diperlukan uji ketahanan impak.

Ketahanan impak diukur dengan uji impak charpy terhadap benda uji tanpa takik.

Pada pengujian ini beban diayunkan dari ketinggian tertentu dan mengenai benda uji, kemudian diukur energi disipasi pada patahan. Pengujian ini bermanfaat untuk memperlihatkan penurunan keuletan dan kekuatan impak material.

Ketangguhan patahan (KC) suatu paduan dianggap lebih tepat dan lebih penting, karena berbagai paduan mengandung retak halus yang mulai merambat apabila menerima beban kritis tertentu. KC mendefinisikan kombinasi kritis antara tegangan dan panjang retak (K.J.Bishop, R.E.Smallman, 1991).

Gambar. 2.9. Contoh Benda Uji Impak

Pada Penelitian ini penentuan nilai impak dilakukan perhitungan nilai Charpy, yaitu :

S0

KC = AK ………...(2 .6)

dengan:

KC = nilai impak Charpy (Joule/cm2) AK = harga impak (Joule)

S0 = luas semula di bawah takik dari batang benda uji (cm2)