Bab III Pendekatan Simulasi Terhadap Kondisi Bonding Antar

Lapis Perkerasan Beraspal

III.1 Metoda Elemen Hingga pada Analisis Struktur Perkerasan

Dalam desain struktur perkerasan dengan menggunakan pendekatan mekanistik dan analitis, parameter tegangan dan regangan kritis perlu dihitung dan diketahui. Nilai tegangan dan regangan ini biasanya didapat dari asumsi struktur perkerasan dengan daya lekat antar lapisnya sangat kuat atau sangat licin. Kedua kondisi ekstrim ini tidak dapat memodelkan secara akurat kondisi yang sebenarnya di lapangan. Pemodelan yang tidak realistis ini akan menyebabkan desain tebal perkerasan yang kurang tepat. (Romanoschi dan Metcalf, 2001)

Terkait dengan kompleksitas dari lapisan perkerasan, pemodelan material dan kondisi pembebanan, tidak ada solusi eksak yang telah dikembangkan untuk perhitungan tegangan, regangan dan lendutan pada struktur perkerasan. Metode pendekatan yang cukup populer untuk dapat menghitung tegangan, regangan dan lendutan pada kondisi struktur perkerasan yang kompleks tersebut adalah Metode Elemen Hingga atau Finite Element Method (FEM), karena metode ini dapat memperhitungkan banyak aspek penting untuk memodelkan struktur perkerasan jalan, seperti prilaku non linier dari material perkerasan, discontinuities seperti retak dan interlayer (daerah antar lapis), pembebanan dinamis serta pengaruh temperatur. Program komputer yang digunakan untuk menganalisis elemen hingga juga sudah banyak dikembangkan seperti ABAQUS, ANSYS, ADINA, SAP2000 dan lain-lain. Program yang sangat populer digunakan pada analisis struktur bagunan sipil adalah SAP2000. Bagian Bab ini akan mengilustrasikan bagaimana pemanfaatan SAP2000 untuk analisis struktur perkerasan lentur pada kondisi daya lekat tertentu antar lapis perkerasan beraspal serta pengaruhnya pada usia perkerasan.

III.2 Pemodelan Elemen Hingga Menggunakan Program SAP2000

Di dalam analisis elemen hingga, suatu continuum digantikan dengan elemen-elemen diskrit yang dihubungkan dengan titik-titik nodal. Jumlah dari elemen yang dibangun pada prinsipnya tergantung kepada pengaruh gradien tegangan pada suatu daerah yang ditinjau dan perpanjangan dari continuum tersebut. Sehingga jika continuum tersebut berupa suatu jarak yang panjang maka jumlah elemen juga panjang dan besar sehingga analisisnya juga memakan waktu yang lama.

Program komputer SAP (Structure Analysis Program) yang dikembangkan oleh Profesor Edward L. Wilson di Universitas California Berkeley, merupakan solusi berbasis komputer terhadap metoda analisis struktur dengan menggunakan elemen hingga (finite element). SAP2000 merupakan versi pertama yang terintegrasi dengan Microsoft Windows. Elemen-elemen yang digunakan di dalam SAP2000 mempunyai enam macam elemen, yaitu elemen rangka (FRAME), elemen cangkang (SHELL), elemen benda pejal dua dimensi (PLANE), elemen benda pejal tiga dimensi aksisimetris (ASOLID), elemen benda pejal tiga dimensi (SOLID) dan elemen non linear (NLLINK). (CSI Inc., 1995). Di dalam program SAP2000, elemen yang dapat merepresentasikan struktur perkerasan adalah elemen SOLID, ASOLID dan PLANE.

Pada elemen ASOLID struktur perkerasan baik bentuk perkerasan maupun beban yang bekerja, dimodelkan dalam bentuk aksisimetris. Secara fisik, problem ini adalah masalah tiga dimensi, tetapi secara matematis dapat disederhanakan sebagai problem dua dimensi. Problem aksisimetris dapat dibagi menjadi dua kelompok utama yaitu revolusi cangkang dengan ketebalan struktur yang kecil bila dibandingkan dengan diameternya dan revolusi pejal dengan ketebalan struktur yang cukup tebal bila dibandingkan dengan diameternya (Rockey et al., 1975). Dalam analisis perkerasan, kelompok kedua yang akan digunakan untuk memodelkan lapisan-lapisan perkerasan dan beban yang bekerja. Elemen ASOLID adalah elemen tiga sampai dengan sembilan titik nodal untuk memodelkan struktur aksisimetris yang didasarkan atas

persamaan isoparametrik (CSI Inc., 1995). Bentuk elemen ASOLID quadrilateral terlihat pada Gambar III.1.

Gambar III.1 Elemen ASOLID (CSI Inc., 1995)

Pada elemen ASOLID kondisi anisotropi dari material adalah isotropis sampai dengan cross anisotropic serta pembebanan arah vertikal. Jika diinginkan kondisi material yang fully anisotropy serta variasi pembebanan arah dan bentuk yang lainnya, elemen yang digunakan dapat diganti menjadi SOLID tiga dimensi. Untuk elemen benda pejal yang dua dimensi dapat digunakan elemen PLANE.

Tinjau sebuah struktur perkerasan teoritis pada Gambar III.2 untuk mengilustrasikan bagaimana pemodelan struktur perkerasan lentur dengan metoda elemen hingga ini.

.

Pada Gambar III.2 terlihat struktur perkerasan lentur empat lapis dengan material beraspal tebal 110 mm diatas lapis granular base tebal 345 mm. Lapisan beraspal ini dibagi menjadi dua lapis yaitu wearing course 50 mm dan binder course 60 mm. Kondisi interface yang diasumsikan antara kondisi sangat kasar (fully rough) dan sangat licin (fully frictionless) adalah berada pada lokasi antar lapis perkerasan beraspal ini. Detail geometri dan material dari struktur perkerasan teoritis dapat dilihat pada Tabel III.1.

Tabel III.1 Detail Geometri dan Material Struktur Perkerasan Teoritis

No Nama Lapis Tebal

(mm) Material

Modulus Elastis (MPa)

Poissons Ratio

1 Wearing Course 50 AC-WC 2800 0,4

2 Binder Course 60 AC-BC 3000 0,4

3 Base 345 Granular 200 0,3

4 Subgrade Infinite Tanah 100 0,4

Kondisi pembebanan mengambil kasus Single Wheel (roda tunggal) arah vertikal sebesar 40 kN dengan asumsi bidang kontak berbentuk lingkaran dengan tegangan kontak sebesar 700 kPa maka jari-jari bidang kontaknya sebesar R =

√

[40/(πx700)] = 135 mm. Metode Equivalent Single Axle Load (ESWL) dapat juga digunakan untuk memodelkan pembebanan single wheel ini. ESWL didefinisikan sebagai beban roda tunggal yang akan menyebabkan respons tegangan, regangan dan lendutan yang sama pada titik tertentu dengan yang dihasilkan oleh beban roda ganda pada suatu struktur perkerasan (Yoder dan Witczak, 1975). Untuk pertimbangan simplikasi, metoda ESWL ini tidak digunakan pada penelitian ini agar pembahasan lebih terfokus pada respons struktur perkerasan terhadap perilaku bonding antar lapis perkerasan.Jika kondisi material diasumsikan isotropis, elastis dan homogen serta pembebanan berbentuk lingkaran maka struktur perkerasan lentur pada Gambar III.2 dapat dimodelkan dengan elemen ASOLID dengan bentuk quadrilateral dengan sembilan

titik nodal. Dengan menggunakan bentuk aksisimetris seperti pada Gambar II.11 (Wolff, 1982) maka gemoteri struktur pada Gambar III.2 dapat digambarkan setengah bagiannya saja dengan bentuk dua dimensi yang sebenarnya merupakan tiga dimensi karena bidang dua dimensi tersebut diputar pada sumbu simetrinya. Dari bentuk struktur setengah bagian ini, continuum dipecah-pecah menjadi elemen-elemen hingga bentuk quadrilateral yang masing-masing elemen-elemennya dihubungkan dengan titik-titik nodal sehingga membentuk jaring-jaring (mesh), seperti pada Gambar III.3.

Gambar III.3 Bentuk Meshing Elemen Hingga

Terlihat pada Gambar III.3, untuk daerah disekitar pembebanan mesh dibuat rapat dan semakin renggang pada daerah yang lebih jauh dari area pembebanan.

Ukuran continum yang diambil adalah lebar 6 meter untuk merepresentasikan kondisi struktur terkekang (confined) dan kedalaman tiga kali lebarnya yaitu sebesar 18 meter untuk merepresentasikan kondisi kedalaman tak hingga (infinite depht) (Kumar, 1986; Uddin, 1998).

Untuk memodelkan interface antar lapis perkerasan beraspal, disisipkan lapis tipis (thin layer) tebal kurang dari 5 mm dengan modulus yang relatif kecil dibandingkan

dengan modulus lapis antaranya. (Kruntcheva, 2005). Dalam studi ini akan ditinjau pengaruh variasi ketebalan dan modulus thin layer ini terkait dengan kondisi bonding antar lapis perkerasan beraspal.

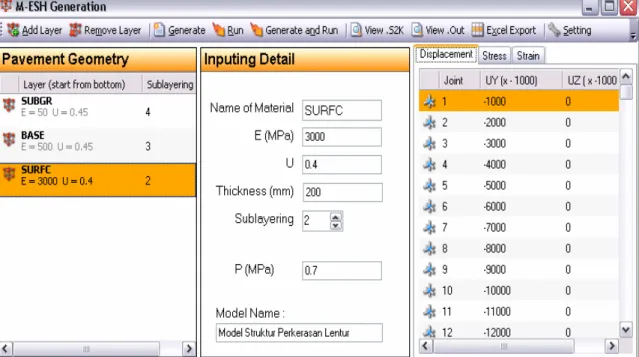

Program SAP2000 tidak mempunyai fasilitas khusus untuk membuat meshing elemen hingga untuk struktur perkerasan multilayer dengan bentuk mesh seperti pada Gambar III.3. Fasilitas yang ada hanya memanfaatkan input file dengan ekstensi .s2k serta merancang koordinatnya secara manual, sehingga memerlukan waktu yang lama terutama apabila digunakan untuk memvariasikan tebal lapis perkerasannya. Oleh karena itu perlu dibuat user interface untuk menghasilkan meshing elemen hingga ini yang selanjutnya disebut ”M-ESH Generation”.

III.3 Program M-ESH Generation

Program M-ESH Generation adalah program komputer yang berfungsi sebagai user

interface dari Program SAP2000 yang dibuat dengan bahasa pemrograman C Sharp

(C#) dan merupakan object-oriented programming yang dikembangkan oleh Microsoft. Program ini pada dasarnya menghasilkan file input program SAP2000 (ekstensi .s2k) yang dirancang khusus untuk struktur perkerasan multilayer, memanggil subroutine analisis Program SAP2000 dan menampilkan output program SAP2000 pada format yang mudah direview untuk keperluan analisis perkerasan jalan serta sekaligus dapat dipindahkan (export) ke program Microsoft Excel untuk dapat dianalisis lebih lanjut. Khusus untuk kondisi material yang isotropis, nilai regangan (strain) untuk setiap joint (nodal) dapat diperoleh dengan program ini, yang tidak didapatkan hanya dengan memanfaatkan output standar dari program SAP2000.

Untuk analisis struktur pada kondisi material yang isotropis, elastis dan beban arah vertikal hasilnya dapat diperoleh secara langsung tanpa harus memodifikasi file s2k. Sedangkan untuk analisis pada kondisi material yang anisotropi dan beban horizontal, file s2k yang dihasilkan harus dimodifikasi dulu sebelum dianalisis. Prosedur ini

terlihat pada fungsi menu di Program M-ESH Generation yang memisahkan antara

Generate, Run dan Generate_and_Run. Tampilan user interface program ini dapat

dilihat pada Gambar III.4

Gambar III.4 Tampilan Utama Program M-ESH Generation

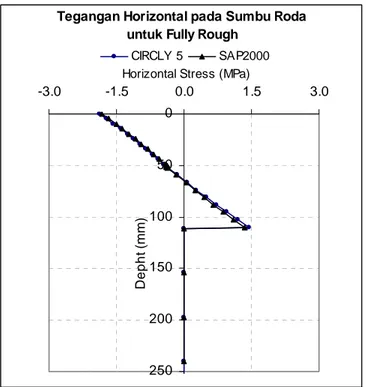

Model struktur perkerasan lentur pada Gambar III.2 kemudian dianalisis dengan menggunakan program M-ESH Generation dan Program SAP2000. Dengan menggunakan program ini dapat diketahui nilai tegangan disetiap lokasi atau titik pada struktur perkerasan. Sebagai contoh dapat dipresentasikan nilai tegangan horizontal dibawah sumbu roda (X=0). Untuk melihat kesesuaian hasil keluaran program SAP2000 ini, program CIRCLY5 juga dipakai pada lokasi yang sama (Gambar III.5). Program CIRCLY adalah program analisis struktur perkerasan lentur yang berbasiskan metoda transformasi integral yang dipakai oleh AUSTROADS (Wardle, 1977).

Tegangan Horizontal pada Sumbu Roda untuk Fully Rough

0 50 100 150 200 250 -3.0 -1.5 0.0 1.5 3.0

Horizontal Stress (MPa)

D e p h t (mm) CIRCLY 5 SAP2000

Gambar III.5 Perbandingan Ouput Program SAP2000 dan CIRCLY5

III.4 Identifikasi adanya kondisi bonding secara teoritis

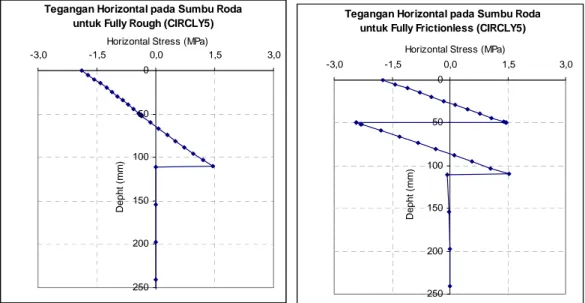

Pada suatu struktur perkerasan yang menerima beban tertentu, suatu kondisi bonding yang kuat akan menyebabkan dua lapisan beraspal yang berdekatan saling bekerja sama dalam memikul beban. Sebaliknya, bonding yang lemah akan menyebabkan lapisan beraspal bekerja sendiri-sendiri, sehingga tegangan yang dipikul lapisan perkerasan akan menjadi lebih besar. Untuk membuktikan kondisi ini Program CIRCLY5 yang mempunyai fasilitas untuk memodelkan kondisi bonding dalam dua kondisi ekstrim, fully rough dan fully frictionless, digunakan untuk menganalisis struktur perkerasan pada Gambar III.2. Respons struktur yang dihasilkan untuk nilai tegangan horizontal pada sumbu roda dengan berbagai kedalaman tertentu dapat dilihat pada Gambar III.6.

Tegangan Horizontal pada Sumbu Roda untuk Fully Rough (CIRCLY5)

0 50 100 150 200 250 -3,0 -1,5 0,0 1,5 3,0 Horizontal Stress (MPa)

D eph t ( m m )

Tegangan Horizontal pada Sumbu Roda untuk Fully Frictionless (CIRCLY5)

0 50 100 150 200 250 -3,0 -1,5 0,0 1,5 3,0 Horizontal Stress (MPa)

D

epht (

m

m

)

Gambar III.6 Tegangan horizontal hasil Program CIRCLY5

Terlihat pada Gambar III.6 kanan, untuk perkerasan dengan kondisi bonding yang lemah atau kondisi interface nya fully frictionless terjadi dua macam pola tegangan horizontal tarik dan tekan, karena lapis wearing course dan binder course bekerja sendiri-sendiri. Perilaku berbeda terlihat pada Gambar III.6 kiri yaitu perkerasan dengan kondisi bonding yang kuat mempunyai satu macam pola tegangan horizontal tarik dan tekan karena dua lapis perkerasan tersebut bekerja bersama-sama.

Untuk mengetahui kondisi interface yang mempunyai daya lekat sebagian (partial

bonding) yang merupakan kondisi antara dari dua kondisi ekstrim pada program

CIRCLY 5, struktur perkerasan teoritis pada Gambar III.2 dianalisis kembali dengan program SAP2000 dan M-ESH Generation. Dalam pemodelan interface antar lapis perkerasan beraspal, lapisan tipis (thin layer) disisipkan pada lokasi interlayer yang ditinjau dengan tebal kurang dari 5mm (Kruntcheva, 2005.; Francken dan Vanelstraete, 1992). Untuk menggambarkan kondisi daya lekat antar lapis perkerasan beraspal (bonding interlayer) perlu dilakukan variasi dari modulus thin layer ini dengan tebal lapis yang dipilih adalah sebesar 1 mm. Pemilihan tebal 1 mm ini

didasarkan atas pertimbangan bahwa lapis interface ini adalah lapis dummy sehingga penambahan ketebalan sebesar 1 mm diasumsikan tidak terlalu berpengaruh terhadap gemoteri struktur secara keseluruhan.

Variasi modulus thin layer ini dilakukan secara gradual mulai dari 1 MPa sampai dengan 11.000 MPa. Nilai-nilai tegangan horizontal yang merupakan respons struktur nya diinvestigasi pada lokasi bagian bawah lapis wearing course dan bagian atas lapis

binder course. Untuk melihat sensitifitasnya terhadap nilai modulus wearing course

dan binder course, dihitung juga tegangan horizontal pada nilai modulus wearing

course dan binder course yang tinggi yaitu masing-masing sebesar 10.000 MPa dan

11.000 MPa. Dengan menggunakan SAP2000 dan M-ESH Generation didapat nilai-nilai tegangan horizontal yang terangkum pada Tabel III.2

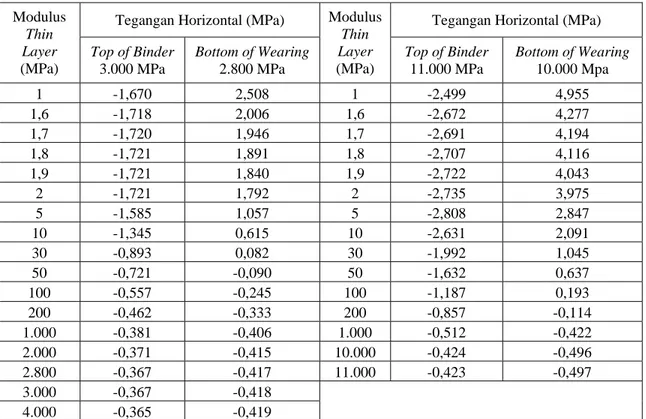

Tabel III.2 Nilai-nilai Tegangan horizontal hasil program SAP2000

Tegangan Horizontal (MPa) Tegangan Horizontal (MPa)

Modulus Thin Layer (MPa) Top of Binder 3.000 MPa Bottom of Wearing 2.800 MPa Modulus Thin Layer (MPa) Top of Binder 11.000 MPa Bottom of Wearing 10.000 Mpa 1 -1,670 2,508 1 -2,499 4,955 1,6 -1,718 2,006 1,6 -2,672 4,277 1,7 -1,720 1,946 1,7 -2,691 4,194 1,8 -1,721 1,891 1,8 -2,707 4,116 1,9 -1,721 1,840 1,9 -2,722 4,043 2 -1,721 1,792 2 -2,735 3,975 5 -1,585 1,057 5 -2,808 2,847 10 -1,345 0,615 10 -2,631 2,091 30 -0,893 0,082 30 -1,992 1,045 50 -0,721 -0,090 50 -1,632 0,637 100 -0,557 -0,245 100 -1,187 0,193 200 -0,462 -0,333 200 -0,857 -0,114 1.000 -0,381 -0,406 1.000 -0,512 -0,422 2.000 -0,371 -0,415 10.000 -0,424 -0,496 2.800 -0,367 -0,417 11.000 -0,423 -0,497 3.000 -0,367 -0,418 4.000 -0,365 -0,419

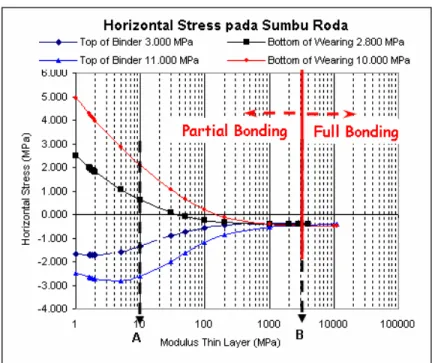

Untuk memperjelas perilaku dari nilai-nilai tegangan horizontal seperti yang terlihat pada Tabel III.2, maka dapat dibuat grafik dari nilai-nilai tersebut terhadap nilai-nilai gradual dari modulus thin layer nya seperti yang terlihat pada Gambar III.7

Gambar III.7 Tegangan Horizontal pada berbagai variasi Modulus Thin Layer hasil Program SAP2000

Pada Gambar III.7 terlihat tegangan horizontal pada bagian bawah wearing course berubah secara gradual dari kondisi tarik menjadi tekan dan akhirnya menyatu dengan tegangan horizontal pada bagian atas binder course pada modulus thin layer 1000 MPa baik untuk modulus wearing course 2800 MPa maupun 10.000 MPa. Hal ini menunjukkan kedua lapis perkerasan tersebut telah mulai bekerja bersama-sama sehingga tidak terjadi loncatan tegangan seperti yang terlihat pada Gambar III.6. Perilaku tegangan horizontal ini sesuai dengan definisi kondisi daya lekat yang sudah dijelaskan pada bagian awal sub bab ini.

Lebih jauh lagi dilakukan investigasi perilaku tegangan horizontal terhadap kedalaman perkerasan pada garis A (Gambar III.7) dengan modulus thin layer 10 MPa dan garis B dengan modulus thin layer 3000 MPa. Terlihat bahwa terjadi

pergeseran titik tegangan tarik pada pola tegangan horizontal tersebut, yang berubah dari pola tegangan horizontal pada perkerasan partial bonding menjadi pola tegangan horizontal pada perkerasan full bonding, seperti terlihat pada Gambar III.8. Pola tegangan pada Gambar III.8 ini mirip dengan Gambar III.6 yang merupakan hasil dari program CIRCLY5.

Gambar III.8 Tegangan horizontal hasil Program SAP2000

Terjadinya pergeseran ini menunjukkan terjadinya perubahan derajat daya lekat (degree of bonding) dari kondisi partial bonding menjadi full bonding, dengan kata lain perubahan modulus thin layer dari 1 MPa secara gradual menjadi 11.000 MPa merepresentasikan perubahan kondisi bonding antar lapis wearing course dan binder

course perkerasan pada Gambar III.2. Dari Gambar III.7 ini terlihat bahwa batas

antara kondisi partial bonding dan full bonding terjadi pada modulus thin layer yang sama dengan modulus terkecil dari salah satu lapis perkerasan diantaranya.

Untuk kasus pada Gambar III.7 batas partial bonding dan full bonding terjadi pada modulus thin layer sebesar 2800 MPa untuk lapis wearing course 2800 MPa dan pada modulus thin layer 10.000 MPa untuk lapis wearing course 10.000 MPa. Walaupun begitu perilaku ‘bekerja bersama-sama’ telah dimulai pada modulus thin

0 50 100 150 200 250 -3.0 -1.5 0.0 1.5 3.0

Horizontal Stres s (MPa)

D

e

p

h

t (mm)

SAP2000 Thin 10 MPa SAP2000 Thin 1 MPa

CIRCLY5

variasi lagi terkait modulus lapis lainnya serta ketebalan masing-masing lapisnya untuk lebih memastikan batas dimulainya perilaku ‘bekerja bersama-sama’ ini.

Lebih jauh lagi investigasi dilakukan terhadap modulus thin layer yang kurang dari 10 MPa untuk melihat perilakunya sampai tidak adanya daya lekat sama sekali (no

bonding). Untuk melihat kondisi ini, program CIRCLY5 yang mempunyai fasilitas

kondisi interface fully frictionless (smooth) dijadikan referensi. Pengamatan dilakukan terhadap tegangan horizontal pada sumbu roda pada beberapa variasi kedalaman. Modulus thin layer yang digunakan adalah mulai dari 1 MPa sampai dengan 10 MPa. Hasil analisis program CIRCLY5 dan SAP2000 dapat disajikan pada kurva seperti yang terlihat pada Gambar III.9

Gambar III.9 Nilai tegangan horizontal hasi program CIRCLY5 dan SAP2000 pada modulus thin layer 1 MPa dan 10 MPa

Terlihat pada Gambar III. 9 tegangan horizontal pada kondisi fully frictionless hasil program CIRCLY 5 untuk jenis struktur pada Gambar III.2 berada pada modulus

thin layer antara 1 MPa dan 10 MPa. Hal ini terlihat dari tegangan horizontal dibawah wearing course (kedalaman 50 mm) dan di bagian bawah binder course (kedalaman

layer tersebut. Namun hal ini masih perlu dilakukan pengamatan untuk respons

struktur yang lainnya pada variasi tebal dan modulus lapis perkerasannya untuk memvalidasi batas modulus thin layer pada kondisi mulai terjadi debonding.

III.5 Investigasi regangan tarik kritis pada lapisan beraspal dengan suatu variasi modulus thin layer

Beban permukaan yang diterima oleh struktur perkerasan lentur akan menghasilkan dua macam regangan yang merupakan parameter kritis pada perancangan perkerasan lentur (Gambar III.9), yaitu :

o Regangan tarik horizontal (εt), pada bagian bawah lapis aspal. o Regangan tekan vertikal (εc), pada bagian atas lapis subgrade.

Kendali terhadap nilai εt adalah untuk membatasi terjadinya retak, sedangkan kendali terhadap εc adalah untuk membatasi terjadinya alur pada perkerasan lentur (Mc Elvaney, 1988).

Gambar III.10 Parameter perancangan perkerasan lentur

Regangan tarik kritis adalah regangan maksimum yang biasanya dipakai untuk mendesain tebal perkerasan menggunakan metoda mekanistik dengan model fatigue sebagai kriterianya.. Untuk lapisan beraspal yang multilayered, kondisi daya lekat antar lapisnya mempengaruhi nilai serta lokasi regangan tarik kritis ini pada lapisan

Subgrade Lapis Permukaan

Lapis Pondasi

ε

tberaspal. Seperti yang sudah diuraikan pada sub bab sebelumnya lapisan beraspal yang kondisi daya lekat antar lapisnya lemah maka masing-masing lapis tersebut akan bekerja sendiri-sendiri sehingga masing-masing lapis mempunyai potensi tempat terjadinya regangan tarik kritis. Oleh karena itu pada sub bab ini akan dilakukan investigasi regangan tarik kritis sehingga dapat diperoleh gambaran akibat dipengaruhinya kondisi daya lekat antar lapis perkerasannya.

Tinjau struktur perkerasan teoritis seperti terlihat pada Gambar III.2. Investigasi dilakukan terhadap nilai horizontal strain pada bagian bawah wearing course dan bagian bawah binder course. Untuk melihat sensitifitasnya terhadap nilai modulus

wearing course dan binder course, dihitung juga horizontal strain pada nilai modulus wearing course dan binder course yang tinggi yaitu masing-masing sebesar 10.000

MPa dan 11.000 MPa.

Tabel III.3 Nilai-nilai horizontal strain hasil program SAP2000

Horizontal Strain (microstrain) Horizontal Strain (microstrain) Modulus Thin Layer (MPa) Bottom of Binder 3000 MPa Bottom of Wearing 2800 MPa Modulus Thin Layer (MPa) Bottom of Binder 11000 MPa Bottom of Wearing 10000 MPa 1 612,514 276,037 1 311,918 124,643 1,6 510,526 297,776 1,6 273,154 137,630 1,7 498,392 300,482 1,7 268,393 139,208 1,8 487,150 302,950 1,8 263,951 140,671 1,9 476,689 305,208 1,9 259,790 142,033 2 466,917 307,281 2 255,880 143,303 5 313,436 331,968 5 191,190 161,545 10 217,706 335,405 10 147,182 168,246 30 98,797 324,278 30 84,459 165,616 50 60,173 317,554 50 59,483 160,637 100 24,968 310,404 100 32,008 153,036 200 5,168 306,048 200 12,935 146,661 1000 -11,354 302,306 1000 -6,188 139,462 2000 -13,362 301,833 10000 -10,743 137,611 2800 -13,894 301,697 11000 -10,778 137,595 3000 -13,977 301,674 20000 -10,878 137,538 4000 -14,247 301,593 10000 -14,445 301,449 20000 -14,078 301,429

Dengan menggunakan SAP2000 dan M-ESH Generation didapat nilai-nilai

horizontal strain yang terangkum pada Tabel III.3. Dari Tabel III.3 ini kemudian

dibuat grafik nilai-nilai horizontal strain terhadap variasi modulus thin layer seperti terlihat pada Gambar III.11

Jika kedua lapis perkerasan ini tidak bekerja bersama-sama (partial bonding

interface) maka bagian bawah kedua lapis ini sama-sama memberikan respons strain

yang bersifat tarik. Seiring dengan bertambahnya daya lekat antar lapisnya sehingga kedua lapis tersebut bekerja bersama-sama, maka respons strain tarik pada bagian bawah wearing course secara gradual akan dipindahkan ke bagian bagian bawah lapis

binder course sampai bernilai nol dan kemudian menjadi respons strain tekan yang

menunjukkan daya lekat kedua lapisnya sangat kuat. Ilustrasi ini jelas terlihat pada Gambar III.11 yang merupakan hasil analisis program SAP2000 terhadap struktur perkerasan pada Gambar III.2 dengan variasi modulus thin layer dari 1 MPa sampai dengan 11.000 MPa.

Terlihat pada Gambar III.10 untuk daerah partial bonding terjadi perpindahan lokasi regangan tarik kritis (critical tensile strain) dari bagian bawah binder course ke bagian bawah wearing course. Khusus untuk kasus struktur perkerasan seperti yang terlihat pada Gambar III.2 perpindahan terjadi pada modulus thin layer antara 4.5 MPa dan 8 MPa, namun hal ini masih perlu investigasi lebih lanjut untuk berbagai macam variasi lain terkait modulus dan tebal lapis perkerasan lainnya. Sementara ini yang perlu harus di perhatikan adalah dalam penentuan regangan tarik kritis untuk desain tebal perkerasan untuk kondisi interface yang partial bonding harus dilakukan pemeriksaan pada lokasi setiap lapis perkerasan beraspal yang ditinjau.

III.6 Investigasi regangan kritis pada lapisan beraspal dengan variasi ketebalan lapis Wearing Course

Investigasi lebih lanjut dari regangan kritis yang melibatkan regangan tarik horizontal (horizontal tensile strain) pada bagian bawah lapisan beraspal atau regangan tekan vertikal (vertical compressive strain) pada bagian atas subgrade akan diuraikan pada sub bab ini. Nilai-nilai regangan kritis ini akan dilihat perilakunya terhadap variasi ketebalan wearing course. Tinjau struktur perkerasan teoritis seperti yang terlihat pada Gambar III.2 yang diperjelas kembali lokasi regangan yang ditinjau yang terlihat pada Gambar III.12.

Untuk melakukan pemeriksaan terhadap perilaku regangan kritis akibat variasi ketebalan wearing course dikembangkan beberapa model variasi yang melibatkan kondisi bonding masing ketebalan yang ditinjau yang terangkum pada Tabel III.4

Tabel III.4 Variasi Perkerasan untuk analisis pengaruh ketebalan Wearing Course

Kondisi Bonding Modulus Thin Layer (MPa) Variasi Ketebalan Wearing Course (mm) 10 MPa *) Partial Bonding 100 MPa *) Full Bonding 3000 Smooth N/A (di run dengan

CIRCLY5)

50; 70; 80; 90; 100

*)

Asumsi nilai modulus thin layer ini diambil pada rentang kondisi partial bonding seperti yang terlihat pada Gambar III.7.

Dari variasi perkerasan seperti yang terlihat pada Tabel III.4, dilakukan analisis dengan bantuan program M-ESH Generation dan SAP2000, khusus untuk kondisi

bonding yang smooth, struktur perkerasan pada Gambar III.11 dihilangkan thin layer

nya kemudian dianalisis dengan program CIRCLY5, karena pada program ini sudah terdapat fasilitas untuk kondisi bonding yang smooth atau fully frictionless. Dengan melakukan pengamatan terhadap horizontal strain pada bagian bawah wearing

course (bottom of wearing course) dan bagian bawah binder course (bottom of binder course), hasilnya dapat dirangkum pada Tabel III.5.

Perilaku horizontal strain yang pertama adalah yang terjadi pada perkerasan yang kondisi bonding nya smooth. Pada perkerasan dengan kondisi ini masing-masing lapis wearing course dan binder course bekerja sendiri-sendiri sehingga perlu diperhatikan regangan horizontal pada lapis mana yang kritis. Untuk melihat kondisi ini dari Tabel III.5 dapat dibuat grafik yang menunjukkan kondisi ini seperti yang terlihat pada Gambar III.12.

Tabel III.5 Hasil Program SAP2000 untuk horizontal strain pada interface

Horizontal Strain on Bottom of Wearing Course (microstrain)

Horizontal Strain on Bottom of Binder Course (microstrain) Tebal Wearing Course (mm) Smooth Partial Bonding 10 MPa Partial Bonding 100 MPa Full Bonding 3000 MPa Smooth Partial Bonding 10 MPa Partial Bonding 100 MPa Full Bonding 3000 MPa 50 399,8 214,7 18,7 -2,4 358,3 346,4 319,4 318,2 70 427,4 255,3 73,6 48,2 284,8 281,3 273,7 274,9 80 419,9 255,7 87,9 60,8 249,5 252,7 253,1 254,8 90 406,1 249,6 100,6 68,5 217,8 227,3 235,0 236,0 100 391,0 241,3 108,3 72,7 190,2 205,4 218,6 218,7

Gambar III.13 Perilaku horizontal strain pada kondisi full bonding dan smooth

Terlihat pada Gambar III.13 regangan tarik kritis terjadi pada bagian bawah wearing

course pada berbagai variasi ketebalan wearing course untuk perkerasan dengan

kondisi bonding yang smooth. Hal ini terjadi karena kedua lapis perkerasan tersebut bekerja sendiri-sendiri dan lapis bagian atasnya yang memberikan respons regangan

yang lebih besar dibandingkan lapis dibawahnya. Kondisi yang berbeda terjadi pada perkerasan yang mempunyai kondisi full bonding. Pada jenis perkerasan ini regangan kritis terjadi pada bagian bawah binder course pada berbagai macam variasi ketebalan wearing course yang diambil, karena kedua lapisan beraspal tersebut bekerja bersama-sama dalam memikul beban kendaraan.

Selanjutnya, hal yang menarik adalah untuk perkerasan yang mempunyai kondisi

partial bonding. Pada jenis perkerasan dengan kondisi bonding ini, masing-masing

lapis wearing course dan binder course tidak sepenuhnya bekerja bersama-sama. Sehingga respons terhadap beban yang diterima juga dibagi dengan proporsi tertentu. Proporsi pembagian ini sangat tergantung kepada tingkat daya lekatnya. Dengan mengevaluasi Gambar III.14 terlihat bahwa modulus thin layer yang mendekati modulus lapis beraspalnya cenderung mempunyai derajat daya lekat yang lebih kuat dibandingkan modulus thin layer yang menjauhi nilai modulus lapis beraspalnya. Oleh karena itu pada Gambar III.14 digambarkan kurva antara dua kondisi partial

bonding tersebut, yaitu 10 MPa dan 100 MPa.

Terlihat pada Gambar III.14 untuk kondisi partial bonding dengan modulus thin layer 100 MPa (lebih mendekati kondisi full bonding) posisi regangan kritis terjadi pada bagian bawah binder course untuk berbagai variasi ketebalan wearing course yang ditinjau. Sedangkan untuk kondisi partial bonding dengan modulus thin layer 10 MPa (lebih mendekati kondisi smooth) posisi regangan kritis pada ketebalan wearing

course yang kurang dari 80 mm terjadi pada bagian bawah binder course, kemudian

regangan kritis ini berpindah ke bagian bawah wearing course karena dengan lapisan

wearing course yang relatif tebal beban perkerasan akan lebih besar di respons oleh

Gambar III.14 Perilaku horizontal strain pada dua kondisi partial bonding

Analisis ini masih perlu dilakukan terhadap berbagai macam variasi modulus lapis perkerasan untuk memastikan pada ketebalan wearing course berapa terjadinya perpindahan lokasi regangan kritis ini, namun setidaknya pada kondisi partial

bonding pemeriksaan terhadap lokasi terjadinya regangan kritis pada beberapa lapisan

beraspal perlu dilakukan, agar proses desain struktur perkerasan menggunakan nilai regangan kritis yang benar.

Untuk nilai regangan tekan vertikal yang terjadi pada bagian atas lapis subgrade, dapat dirangkum pada Tabel III.6 dan dapat digambarkan kurva perilakunya seperti terlihat pada Gambar III.15.

300 350 400 450 500 550 600 650 50 60 70 80 90 100

Tebal Wearing Coarse (mm)

V e rt ic a l S tra in (m ic ro s tra in )

Smooth Partial Bonding Full Bonding

Tabel III.6 Nilai vertical strain pada bagian atas subgrade pada variasi kondisi

bonding dan ketebalan wearing course

.

Gambar III.15 Perilaku vertical strain pada variasi kondisi bonding dan ketebalan

wearing course hasil Program SAP2000 dan CIRCLY5.

Terlihat pada Gambar III.15 makin tebal lapis wearing course suatu perkerasan maka nilai regangan tekan vertikal pada bagian atas subgrade akan makin berkurang. Sedangkan makin berkurang daya lekat antar lapis wearing course dan binder course

Vertical Strain on Top of Subgrade (microstrain) Tebal Wearing Course (mm) Smooth Partial Bonding 10 MPa Full Bonding 3000 MPa 50 605,9 498,4 432,4 70 562,6 442,5 374,8 80 536,9 415,7 350,1 90 510,1 390,1 327,7 100 483,0 366,0 307,3

maka nilai regangan tekan vertikal pada bagian atas subgrade akan makin besar. Nilai-nilai regangan tekan vertikal akan menjadi regangan kritis apabila lebih kecil dari regangan tarik horizontal pada bagian bawah lapisan beraspal. Untuk kasus diatas regangan tarik horizontal masih lebih dominan dibandingkan nilai regangan tekan vertikal ini.

III.7 Pengaruh Kondisi Bonding terhadap Desain Tebal Perkerasan

Dalam proses desain tebal perkerasan dengan metode mekanistik, salah satu kriteria yang dipakai dalam desain nya adalah kriteria fatigue. Fatigue didefinisikan sebagai suatu fenomena keruntuhan akibat pembebanan berulang atau berfluktuasi yang menghasilkan tegangan dengan nilai maksimum yang kurang dari tegangan ijin dari material (Brown et.al, 1982). Penting untuk dicatat, bahwa tegangan atau regangan tariklah yang mempunyai pengaruh yang cukup besar sehingga menyebabkan suatu keretakan pada material dengan kekakuan tinggi (Gerrard et.al, 1975). Pada struktur perkerasan lentur, material dengan kekakuan tinggi terdapat pada lapis permukaan, sehingga perilaku fatigue diobservasi pada lapis permukaan saja.

Karakteristik fatigue biasanya dinyatakan dengan fatigue life yang terkait dengan nilai repetisi beban kendaraan yang masih diijinkan sepanjang masa layan perkerasan. Terdapat suatu hubungan yang umum antara fatigue life dengan regangan tarik maksimum (AUSTROADS,1992) yang dinyatakan dengan suatu persamaan III.1 :

Nf = jumlah repetisi beban kriteria fatigue yang diijinkan. Vb= kadar aspal dalam campuran dinyatakan sebagai % volume Smix = stiffness modulus campuran

εt = regangan tarik horizontal maksimum

(III.1)

(

)

5 36 . 0 08 . 1 856 . 0 6918 ⎟⎟ ⎠ ⎞ ⎜⎜ ⎝ ⎛ × + × × = t mix b f S V N εUntuk melihat pengaruh kondisi bonding terhadap desain tebal perkerasan, tinjau struktur perkerasan seperti yang terlihat pada Gambar III.16.

Gambar III.16 Detail Struktur Perkerasan untuk perhitungan tebal perkerasan

Karena pola pembebanan menggunakan single wheel (roda tunggal), detail pembebanannya mengikuti pembebanan yang diusulkan oleh Brown et al. (1977) yaitu beban 40 kN dengan tegangan kontak sebesar 500 kPa dan jari-jari bidang kontak sebesar 160 mm.

Untuk mengetahui pengaruh kondisi bonding terhadap desain tebal perkerasan, struktur perkerasan pada Gambar III.16 pertama-tama dianalisis dengan kondisi daya lekat yang full bonding sebagai model referensinya. Dengan program SAP2000 didapat regangan kritis yang terjadi pada bagian bawah lapisan beraspal untuk model referensi ini sebesar 171.12 microstrain. Dengan menggunakan persamaan III.1 didapat nilai Nf sebagai nilai Nijin nya dengan Smix 3000 MPa dan nilai tipikal Vb=12% (AUSTROADS, 1992), adalah :

(

)

ESA million Nf 11.2 12 . 171 3000 08 . 1 12 856 . 0 6918 5 36 . 0 ⎟⎟ = ⎠ ⎞ ⎜ ⎜ ⎝ ⎛ × + × × =Nilai Nijin ini merupakan nilai kapasitas struktur dari struktur perkerasan tersebut apabila diasumsikan kondisi daya lekatnya adalah full bonding.

Jika daya lekatnya diasumsikan partial bonding, dengan kapasitas struktur yang sama dapat dihitung berapa penambahan ketebalan lapis wearing course. Untuk mengetahui hal ini terlebih dahulu dibuat grafik variasi ketebalan wearing course untuk setiap kondisi partial bonding, dalam hal ini direpresentasikan dengan modulus

thin layer mulai dari 10; 30; 50; 75; 100 dan 200 MPa. Sedangkan variasi ketebalan wearing course dibuat disekitar 50 mm (ketebalan model referensi), yaitu 40; 50; 60;

dan 70mm. Dari berbagai macam variasi tersebut, dengan bantuan program SAP2000 dapat diturunkan sebuah grafik seperti yang terlihat pada Gambar III.17.

Gambar III.17 Nilai Nijin untuk kondisi partial bonding dengan variasi ketebalan wearing course

Nilai Nijin sebesar 11.2 million ESA diplotkan pada grafik ini, sehingga didapatkan nilai ketebalan wearing course untuk setiap nilai modulus thin layer nya. Nilai-nilai

ketebalan wearing course ditampilkan dalam histogram yang menunjukkan penambahan ketebalan wearing course untuk berbagai macam kondisi partial

bonding.

Gambar III.18. Ketebalan wearing course untuk setiap kondisi partial bonding

Dari Gambar III.17 terlihat pada kondisi partial bonding ketebalan wearing course akan lebih besar jika dibandingkan dengan full bonding sebesar 50mm. Ketebalan

wearing course ini makin meningkat dengan makin kecilnya modulus thin layernya,

dimana kondisi daya lekatnya mendekati kondisi weak bonding, lihat Gambar III.18.

Gambar variasi ketebalan wearing course seperti yang disajikan pada Gambar III.18 tidak menyimpulkan bahwa untuk pemilihan model perkerasan model full bonding adalah model yang paling tepat dan efisien karena tebal perkerasannya paling kecil. Kesimpulan ini kurang tepat karena kondisi full bonding adalah kondisi yang ideal dalam kajian teoritis, kenyataannya di lapangan adalah kondisi daya lekat antar lapis perkersan beraspal berada pada kondisi partial bonding. Sehingga jika kondisi full

bonding yang dipilih yang menghasilkan tebal wearing course 50 mm akan

kenyataannya kondisi partial bonding yang terjadi, sehingga kerusakan dini akan terjadi pada struktur perkerasan yang direncanakan tersebut.

Oleh karena itu dengan Gambar III.18 ini diperkenalkan suatu faktor yang menjadi salah satu penyebab kerusakan dini pada struktur perkerasan yang terkait dalam perencanaan tebal perkerasan adalah asumsi kondisi bonding yang dipilih pada saat desain tebal perkerasannya. Pemilihan yang tepat kondisi bonding sesuai dengan kenyataan yang ada di lapangan tentunya akan menghasilkan kapasitas struktur perkerasan yang optimum dalam melayani beban lalu lintas sesuai dengan umur rencananya.