UNTUK MEMINIMUMKAN KACACATAN PRODUK

DI CV. TIGA PUTRA MALANG

SKRIPSI

OLEH :

SOLYKHUL ANWAR

0532015018

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

Yang Maha Pengasih lagi Maha Penyayang atas segala Rahmat, Hidayah dan Inayah-NYA, sehingga penyusun dapat menyelesaikan Skripsi atau Tugas Akhir ini dengan baik.

Penyusunan Skripsi atau Tugas Akhir ini dimaksudkan untuk melengkapi persyaratan akademis dalam menempuh program Pasca Sarjana Strata 1 (S1) di Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “VETERAN” Jawa Timur, yang merupakan studi aplikasi dari ilmu yang didapat di bangku perkuliahan terhadap sistem yang sebenarnya.

Penyusun menyadari bahwa tanpa ada kemauan dan usaha serta bantuan dari bebarapa pihak maka laporan ini tidak akan dapat diselesaikan dengan baik. Oleh karena itu pada kesempatan ini penyusun mengucapkan terima kasih yang sebesar-besarnya kepada :

1. Bapak Prof. Dr. Ir. Teguh Suedarto, MP. Selaku Rektor Universitas Pembangunan Nasional “VETERAN” Jawa Timur.

2. Bapak Ir. Sutiyono,MT. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “VETERAN” Jawa Timur.

3. Bapak Dr. Ir. Minto Waluyo Selaku Ketua Jurusan Teknik Industri Universitas Pembangunan Nasional “VETERAN” Jawa Timur.

7. Bapak Ardiansyah, ST selaku Pembimbing dari Perusahaan.

8. Kedua Orang Tua dan Keluarga yang telah memberikan dorongan dan dukungan moril maupun spiritual.

9. Elly tersayang, yang telah memberi semangat, perhatian serta Do’a dalam penyelesaian skripsi ini.

10. Tidak lupa juga buat Fandi, Aan, Bayu, bang Tyo, Gianto, Irex, Davit, Lila, Andy dan Rony yang telah memberi semangat dan membatu menyelesaikan

skripsi ini.

11. Staff UPN “VETERAN” Jawa Timur Jurusan Teknik Manajemen Industri Fakultas Teknologi Industri.

Semoga Allah SWT memberikan balasan atas semua keikhlasan dan bantuannya yang diberikan kepada penulis.

Akhir kata demi penyempurnaan penulisan skripsi ini, dengan segala kerendahan hati, serta sangat mengharapkan segala kritik serta saran yang sifatnya membangun. Selain itu penulis juga berharap penelitian ini dapat berguna dan bermanfaat di kemudian hari.

Surabaya, 16 Desember 2011

LEMBAR PENGESAHAN

KATA PENGANTAR... i

DAFTAR ISI... ii

DAFTAR TABEL... vi

DAFTAR GAMBAR... viii

ABSTRAK... ix

BAB I PENDAHULUAN 1.1.Latar Belakang ... 1

1.2.Rumusan Masalah ... 2

1.3.Batasan masalah ... 3

1.4.Asumsi ... 3

1.5.Tujuan penelitian ... 3

1.6.Manfaat penelitian ... 4

1.7.Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA 2.1. Kualitas ... 6

2.1.1 Pengertian Pengendalian Kualitas... 8

2.1.2 Tujuan Pengendalian Kualitas ... 8

2.1.3 Manajemen Kualitas ... 9

2.3.1 Penentuan Kapabilitas Proses Untuk Data Atribut ... 18

2.3.2 Penentuan Kapabiltas Proses Untuk Data Variabel ... 21

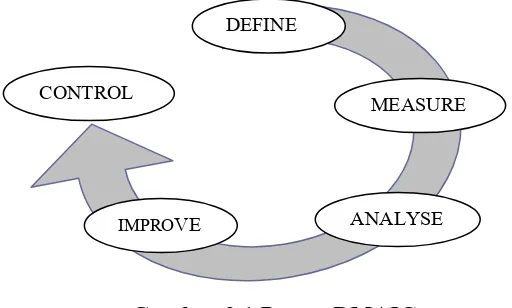

2.4.DMAIC (Define,Measure,Analyze,Improve,and Control)... 24

2.4.1 Tahap Define... 25

2.4.2 Tahap Measure... 26

2.4.3 Tahap Analyze... 28

2.4.4 Tahap Improve... 31

2.4.5 Tahap Control... 33

2.5.DPMO (Defect per million opportunities)... 35

2.6.FMEA (Failure Mode and Effect Analysis)... 36

2.7.Seven Tools... 40

2.8.Bahan Baku Furniture ... 44

2.9.Proses Produksi ... 44

2.9.1 Mesin dan Peralatan Produksi... 46

2.9.2 Bahan Baku Untuk Produksi Furniture... 48

2.9.3 Kecacatan Dalam Produksi Furniture ... 48

2.10.Abstrak Six Sigma... 52

BAB III METODE PENELITIAN 3.1. Tempat dan Waktu Penelitian ... 54

3.4. Pengolahan Data ... 60

BAB IV HASIL DAN PEMBAHASAN 4.1. Pengumpulan Data ... 64

4.1.1 Data Output Produksi Lemari ... 64

4.1.2 Data Defect (cacat) Produk Lemari... 65

4.1.3 CTQ Produk Lemari... 66

4.2 Pengolahan Data ... 67

4.2.1 Define ... 67

4.2.1.1 Penentuan Jenis Produk yang Akan Diteliti... 67

4.2.1.2 Identifikasi Jenis Kecacatan Produk (Critical To Quality/CTQ) ... 68

4.2.2 Measure... 68

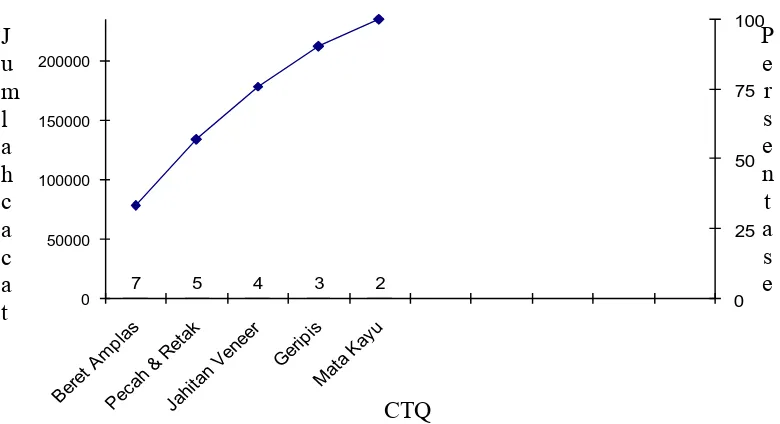

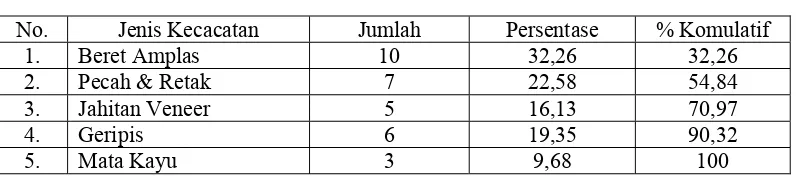

4.2.2.1 Menentukan Jenis Cacat Terbanyak Dengan Menggunakan Diagram Pareto ... 68

4.2.2.2 Menghitung Sigma Proses Dengan Perhitungan DPMO yang Dikonversikan Dalam Proses Sigma. 76 4.2.3 Analyze... 83

4.2.4 Improve... 88

4.2.4.1 Menetapkan Suatu Rencana Perbaikan ... 89

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan ... 97

5.2. Saran... 98

Tabel 2.1. DPMO pada sigma level ... 11

Tabel 2.2. Kelemahan TQM dan solusi Six Sigma ... 14

Tabel 2.3. Cara Memperkirakan Kapabilitas Proses untuk Data Atribut... 19

Tabel 2.4 Penggunakan Metode 5W-2h Untuk pengembangan Rencana Tindakan... 32

Tabel 2.5 Aktifitas Program DMAIC dari Six Sigma... 34

Tabel 2.6 Konversi Sigma Motorola... 36

Tabel 2.7 Severity table... 38

Tabel 2.8 Occurance table... 39

Tabel 2.9 Detection table... 40

Tabel 2.10 Konversi nilai DPMO ke nilai Sigma ... 43

Tabel 4.1 Jumlah Output Produksi Lemari Maret-Agustus 2010 ... 65

Tabel 4.2 Jumlah Defect (cacat) Produksi Lemari Maret-Agustus 2010... 65

Tabel 4.3 Jumlah CTQ Produk Lemari... 66

Tabel 4.4 Jumlah Output Produksi Lemari Bulan Maret-Agustus... 67

Tabel 4.5 Jenis Kecacatan Proses Produksi Lemari Per Maret-Agustus 2010 ... 68

Tabel 4.6 Prosentase Komulatif Untuk Analisis Pareto Bulan Maret 2010 ... 69

Tabel 4.7 Prosentase Komulatif Untuk Analisis Pareto Bulan April 2010... 70

Tabel 4.8 Prosentase Komulatif Untuk Analisis Pareto Bulan Mei 2010... 71

Tabel 4.9 Prosentase Komulatif Untuk Analisis Pareto Bulan Juni 2010 ... 72

Tabel 4.14 DPMO dan Sigma pada Bulan April 2010 ... 77

Tabel 4.15 DPMO dan Sigma pada Bulan Mei 2010 ... 78

Tabel 4.16 DPMO dan Sigma pada Bulan Juni 2010 ... 79

Tabel 4.17 DPMO dan Sigma pada Bulan Juli 2010 ... 80

Tabel 4.18 DPMO dan Sigma pada Bulan Agustus 2010... 81

Tabel 4.19 Rangkuman Nilai DPMO dan Nilai Sigma Produk Lemari... 81

Tabel 4.20 Failure Mode and Effect Analysis (FMEA)... 90

Tabel 4.21 Usulan Prioritas Tindakan Perbaikan ... 94

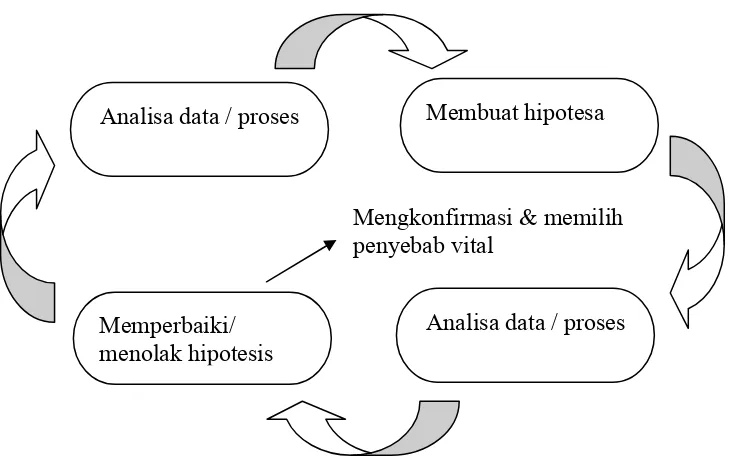

Gambar 2.2. Siklus hipotesis / Analisis dari Akar Masalah ... 30

Gambar 2.3 Fishbone Diagram ... 42

Gambar 2.4 Contoh Kecacatan Beret Amplas ... 49

Gambar 2.5 Contoh Kecacatan Geripis ... 50

Gambar 2.6 Contoh Kecacatan Pecah & Retak ... 50

Gambar 2.7 Contoh Kecacatan Mata Kayu ... 51

Gambar 2.8 Contoh Kecacatan Jahitan Veneer ... 52

Gambar 3.3 Flowchart Pemecahan Masalah ... 56

Gambar 4.1 Jenis Kecacatan Proses Produksi Lemari Bulan Maret 2010... 69

Gambar 4.2 Jenis Kecacatan Proses Produksi Lemari Bulan April 2010... 70

Gambar 4.3 Jenis Kecacatan Proses Produksi Lemari Bulan Mei 2010... 71

Gambar 4.4 Jenis Kecacatan Proses Produksi Lemari Bulan Juni 2010... 72

Gambar 4.5 Jenis Kecacatan Proses Produksi Lemari Bulan Juli 2010... 73

Gambar 4.6 Jenis Kecacatan Proses Produksi Lemari Bulan Agustus 2010 ... 74

Gambar 4.7 Grafik Nilai DPMO Periode Maret-Agustus 2010 ... 82

Gambar 4.8 Grafik Nilai Sigma Periode Maret-Agustus 2010... 82

Gambar 4.9 Fishbone Diagram Jenis Kecacatan Beret Amplas ... 84

Gambar 4.10 Fishbone Diagram Jenis Kecacatan Pecah & Retak ... 85

Gambar 4.11 Fishbone Diagram Jenis Kecacatan Jahitan Veneer... 86

Gambar 4.12 Fishbone Diagram Jenis Kecacatan Geripis... 87

kompetisi yang sangat ketat maka perusahaan dituntut untuk bisa mengerti keinginan dari konsumennya (voice of customer) dan menjamin kualitas produk dan jasa yang akan dikonsumsi.

CV. TIGA PUTRA adalah perusahaan yang bergerak dibidang furniture kayu khususnya Meja, Almari, Daun Pintu, dan lain sebagainya. Terletak di Jl.Cakalang I/235 B Blimbing Malang. Sebagai suatu perusahaan kayu yang bergerak dibidang furniture, yang bahan bakunya berupa kayu untuk dijadikan berbagai macam bentuk furniture. Aktifitas proses pembuatan produk disesuaikan setiap pemesanan pelanggan/costumer (job order). Dari beberapa produk yang dihasilkan CV. TIGA PUTRA untuk produk lemari dengan berbagai model merupakan design favorit sehingga jumlah ordernya adalah yang terbanyak untuk tiap bulannya bila dibandingkan dengan design yang lain.

Untuk mengurangi jumlah cacat produk diatas, maka perlu dilakukan suatu evaluasi kontrol kualitas produk untuk mengetahui apakah proses yang sedang berjalan saat ini telah sesuai dengan metode kerja yang benar atau tidak. Selanjutnya dapat dilakukan identifikasi faktor-faktor kritis yang berpengaruh terhadap kualitas produk. Oleh karena itu, perlu dilakukan suatu perbaikan proses yaitu dengan implementasi Six Sigma dengan tujuan untuk mencapai zero defect (cacat 0%).

Berdasarkan penelitian yang telah dilakukan di CV. Tiga Putra dengan produk lemari, akhirnya dapat ditarik kesimpulan yaitu untuk tingkat defect produk yang paling banyak terjadi pada produk lemari adalah beret amplas dengan nilai RPN 910. Setelah dilakukan pendekatan DMAIC, dapat diketahui selama bulan maret sampai agustus 2010 yaitu nilai rata-rata DPMO sebesar 3722 dengan nilai rata-rata sigma sebesar 4,240 σ.

BAB I

PENDAHULUAN

1.1Latar Belakang

Adanya persaingan antar produk yang semakin ketat dewasa ini menuntut setiap perusahaan memberikan yang terbaik bagi konsumennya. Agar dapat bertahan dalam kompetisi yang sangat ketat maka perusahaan dituntut untuk bisa mengerti keinginan dari konsumennya (voice of customer) dan menjamin kualitas produk dan jasa yang akan dikonsumsi.

CV. TIGA PUTRA adalah perusahaan yang bergerak dibidang furniture kayu khususnya Meja, Almari, Daun Pintu, dan lain sebagainya. Terletak di Jl.Cakalang I/235 B Blimbing Malang. Sebagai suatu perusahaan kayu yang bergerak dibidang furniture, yang bahan bakunya berupa kayu untuk dijadikan berbagai macam bentuk furniture. Aktifitas proses pembuatan produk disesuaikan setiap pemesanan pelanggan/costumer (job order). Dari beberapa produk yang dihasilkan CV. TIGA PUTRA untuk produk lemari dengan berbagai model merupakan design favorit sehingga jumlah ordernya adalah yang terbanyak untuk tiap bulannya bila dibandingkan dengan design yang lain.

Untuk mengurangi jumlah cacat produk diatas, maka perlu dilakukan suatu evaluasi kontrol kualitas produk untuk mengetahui apakah proses yang sedang berjalan saat ini telah sesuai dengan metode kerja yang benar atau tidak. Selanjutnya dapat dilakukan identifikasi faktor-faktor kritis yang berpengaruh terhadap kualitas produk. Oleh karena itu, perlu dilakukan suatu perbaikan proses yaitu dengan implementasi Six Sigma dengan tujuan untuk mencapai zero defect (cacat 0%).

Six Sigma tidak sekedar metodologi perbaikan saja, melainkan sebuah sistem

manajemen yang bertujuan mengadakan perbaikan yang menguntungkan bagi semua elemen konsumen, pemegang saham dan elemen perusahaan itu sendiri. Pengukuran tingkat kapabilitas proses, dan juga perbaikan untuk mencapai hasil yang mendekati sempurna. Diharapkan dengan penerapan siklus DMAIC ( Define, Measure, Analyse, Improve, Control ) dapat mereduksi cacat yang terjadi pada proses produksi hingga

3,4 DPMO ( Defect Per Million Opportunity ) yang akan memberikan suatu arahan pada perbaikan yang sistematis dan kontinyu.

1.2Perumusan Masalah

Berdasarkan latar belakang masalah tersebut diatas, maka dapat dibuat suatu rumusan permasalahan sebagai berikut :

1.3Batasan Masalah

Batasan masalah penelitian yang digunakan adalah :

1. Produk furniture yang diteliti adalah Lemari, dengan alasan memberikan prosentase kontribusi terbesar dalam penjualan.

2. Data yang digunakan dalam penelitian ini adalah data variabel berupa data kecacatan produk yang diperoleh selama beberapa periode Maret–Agustus 2010. 3. Tahap improve sebagai usulan untuk perbaikan dan tahap control dilakukan oleh

perusahaan.

1.4Asumsi

Asumsi yang digunakan dalam penelitian ini adalah sebagai berikut : 1. Selama penelitian berlangsung, kegiatan proses produksi tetap berjalan.

2. Pihak perusahaan (supervisor dan karyawan) yang memberikan informasi tentang faktor–faktor dugaan yang mempengaruhi karakteristik kualitas lemari dianggap mengetahui secara tepat dan benar mengenai proses produksi yang dilaksanakan oleh perusahaan.

3. Sistem manajemen perusahaan dalam kondisi normal.

1.5Tujuan Penelitian

Tujuan dari penelitian tugas akhir ini adalah :

2. Memberikan usulan dalam perbaikan untuk mencapai target kualitas produksi yang diharapkan.

1.6Manfaat Penelitian

Manfaat yang diperoleh dari penelitian ini adalah sebagai berikut : 1. Bagi perusahaan:

Perusahan mendapatkan informasi yang up to date tentang perbaikan produk Lemari. Perusahaan mendapatkan masukan berupa kerangka yang terstruktur dalam memperbaiki produk Lemari melalui penerapan fase improvement DMAIC. Perusahaan dapat mengidentifikasi cara-cara / solusi untuk memperbaiki defect produk Lemari.

2. Bagi peneliti:

Memperoleh kesempatan untuk mengaplikasikan ilmu yang diperoleh khususnya yang berkaitan dengan Pengendalian Kualitas.

3. Bagi universitas:

Memberikan referensi tambahan dan perbendaharaan perpustakaan agar berguna di dalam mengembangkan ilmu pengetahuan dan juga berguna sebagai pembanding bagi mahasiswa dimasa yang akan datang.

1.7 Sistematika Penulisan

BAB I : PENDAHULUAN

Bab ini akan diberikan gambaran mengenai latar belakang dilakukannya penelitian, perumusan masalah yang akan dibahas, penetapan tujuan yang ingin dicapai, manfaat yang didapatkan, batasan dan asumsi yang digunakan serta sistematika penulisan.

BAB II : TINJAUAN PUSTAKA

Bab ini akan dipaparkan teori–teori yang relevan dan sesuai dengan topik penelititan yang dilakukan, mulai dari teori tentang gambaran umum produk yang diteliti sampai teori tentang metode– metode yang digunakan dalam penelitian ini.

BAB III : METODE PENELITIAN

Bab ini akan dijabarkan langkah-langkah dalam melakukan penelitian secara struktur, termasuk formulasi dan pengembangan model serta kerangka berpikir juga instrument penelitian sehingga didapatkan solusi atau koherensi pembahasan guna menarik kesimpulan penelitian.

BAB IV : ANALISA DAN PEMBAHASAN

Bab ini berisi pengumpulan data dan pengolahan data dan pengolahan terhadap data yang diperoleh dan hasil pembahasan yang sesuai dengan metode yang digunakan.

BAB V : KESIMPULAN DAN SARAN

2.1 Kualitas

Kualitas merupakan menu utama untuk diperhatikan di dunia

perindustrian. Karena berkembang tidaknya suatu perusahaan dapat dilihat dari

sesuai tidaknya kualitas yang dihasilkan dengan spesifikasi yang ditentukan oleh

konsumen. Ini berarti bahwa proses produksi harus stabil dan mampu beroperasi

sedemikian hingga sebenarnya semua produk yang dihasilkan sesuai dengan

spesifikasi.

Berikut ini akan diberikan definisi kualitas menurut beberapa sumber :

1. Goetch dan Davis (1995)

Kualitas adalah suatu kondisi dinamis yang berkaitan dengan produk,

pelayanan, orang proses, dan lingkungan yang memenuhi atau melebihi apa

yang diharapkan

2. Elliot (1993)

Kualitas adalah sesuatu yang berbeda untuk orang yang berbeda dan

tergantung pada waktu dan tempat, atau dikatakan sesuai dengan tujuan.

3. Scherkenbach (1991)

Kualitas ditentukan oleh pelanggan-pelanggan menginginkan produk dan jasa

yang sesuai dengan kebutuhan dan harapannya pada suatu tingkat harga

4. Feigenbaum (1991)

Kualitas merupakan keseluruhan karakteristik produk dan jasa yang meliputi

marketing, engeneering, manufacture, dan maintenance, dimana produk dan

jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan

pelanggan.

4. Deming (1986)

Kesulitan dalam pendefinisian kualitas adalah menterjemahkan atau

mengubah kebutuhan yang akan datang dari user atau pengguna kedalam

suatu karakteristik yang dapat diperlakukan agar sebuah produk dapat

didesain dan dibuat untuk memberikan kepuasan dengan harga yang akan

dibayar oleh user atau pemakai.

5. Crosby (1979)

Quality is conformance to requerements or specification. Kualitas adalah

kesesuaian dari permintaan atau spesifikasi.

6. Juran (1974)

Quality is fitness for use. Kualitas adalah kelayakan atau kecocokan

pengguna.

7. Hence

Kualitas dari suatu produk atau jasa adalah kelayakan atau kecocokan dari

produk atau jasa tersebut untuk memenuhi kegunaannya sehingga sesuai

Dari definisi-definisi diatas, maka dapat ditarik sebuah kesimpulan bahwa

kualitas adalah kesesuaian antara produk yang dihasilkan oleh perusahaan dengan

spesifikasi yang diinginkan oleh pelanggan.

2.1.1 Pengertian Pengendalian Kualitas

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan dan mengansumsikan tindakan penyehatan

yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

standar. Pengendalian proses statistik pada jalur adalah alat utama yang digunakan

dalam membuat produk dengan benar sejak awal (Sumber: “Pengantar PKS”,

Gajahmada University Press, Jogyakarta Montgomery, Douglas C, 1993).

2.1.2 Tujuan Pengendalian Kualitas

Tujuan dari pelaksanaan kualitas adalah:

1) Pencapaian kebijaksanaan dan target perusahaan secara efisien.

2) Perbaikan hubungan manusia.

3) Peningkatan moral karyawan.

4) Pengembangan kemampuan tenaga kerja.

Dengan mengarahkan pada pencapaian tujuan–tujuan diatas akan terjadi

penigkatan produktivitas dan profibilitas usaha. Secara spesifik dapat dikatakan

bahwa tujuan pengendalian kualitas adalah sebagai berikut :

2. Penurunan ongkos kualitas secara keseluruhan.

2.1.3 Manajemen Kualitas

Penataan atau biasa disebut manajemen sangat diperlukan di setiap

organisasi. Baik buruknya organisasi banyak bergantung pada masing-masing

manajemen di setiap bagiannya, misalnya manajemen perawatan, manajemen

keuangan, manajemen pemasaran, manajemen mutu, manajemen lingkungan, dsb.

Menurut Trry (syamsi, 1983 : 23), manajemen merupakan suatu proses yang

terdiri dari kegiatan perencanaan, pengorganisasian, pengoperasian, dan

pengawasan yang dilakukan untuk menentukan serta mencapai sasaran yang telah

ditetapkan melalui pemanfaatan sumber-sumber daya yang telah ada atau tersedia.

Sementara itu, menurut Gasperz (1997), manajemen kualitas dapat

dikatakan sebagai semua aktivitas dari fungsi manajemen secara keseluruhan yang

menentukan kebijaksanaan kualitas, tujuan dan tanggung jawab, serta

mengimplementasikannya melalui alat-alat manajemen kualitas, seperti perencaan

kualitas, pengendalian kualitas, penjamin kualitas, dan peningkatan kualitas.

(Ghalia Indonesia. Manajemen Kualitas Pendekatan Sisi Kualitatif. Dorothea

Wahyu Ariani, S.E, M.T. Hal. 17)

2.2 Six Sigma

Sigma ( ) adalah sebuah abjad yunani yang menotasikan standart deviasi

suatu proses. Standart deviasi mengukur variasi atau jumlah persebaran suatu

rata–rata proses. Dengan kata lain, sigma merupakan unit pengukuran statistikal

atau prosedur. Suatu proses atau prosedur yang dapat mencapai lebih atau kurang

kapasitas Six Sigma dapat diharapkan memiliki tingkat cacat yang tidak lebih dari

beberapa ppm (parts per million), meskipun mengizinkan untuk beberapa

pergeseran dalam nilai rata–rata (mean). Dalam teknologi statistika, ini mencapai

kegagalan nol (zero defects).

Six Sigma tidak hanya sekedar metodologi perbaikan saja, melainkan

sebuah sistem manajemen yang bertujuan mengadakan perbaikan yang

menguntungkan bagi semua elemen konsumen, pemegang saham, dan elemen

perusahaan itu sendiri, pengukuran tingkat kapabilitas proses, dan juga perbaikan

untuk mencapai hasil yang mendekati sempurna (Sumber: “Lean Six Sigma”.

McGraw-Hill Companies, Inc George, Michael L, 2002.)

Angka Sigma ( ) sendiri seringkali dihubungkan dengan kemampuan

proses yang terjadi terhadap produk yang diukur dengan defect per million

opportunities (DPMO). Sumber dari defect atau cacat hampir selalu dihubungkan

dengan variasi, misalnya variasi material, prosedur, perlakuan proses. Dengan

demikian Six Sigma sendiri telah mengalami pertambahan lingkup seperti

keterlambatan deadline, variabilitas lead time, dan lain–lain. Maka perhatian

utama dari Six Sigma ini adalah variasi karena dengan adanya variasi maka

kurang memenuhi spesifikasi dengan demikian mempengaruhi potensi pasar

bahkan juga pertumbuhan pendapatan.

Tingkat kualitas sigma biasanya juga dipakai untuk menggambarkan

toleransi yang diberikan pada kecacatan dan semakin tinggi kemampuan proses.

Sehingga variasi yang dihasilkan semakin rendah dan dapat mengurangi frekuensi

munculnya defect, biaya–biaya proses, waktu siklus proses mengalami penurunan

dan kepuasan konsumen meningkat. (Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002).

Menurut Thomas Pyzdek pada buku “ The six sigma handbook “, Six

Sigma adalah, pada dasarnya suatu tujuan kualitas proses, dimana sigma adalah

tolak ukur penting dari variabel dalam proses.

Dalam metode ini, parameter yang dipakai : DPMO (defect per million

opportunities), yaitu kegagalan per sejuta kesempatan dan COPQ (cost of poor

quality), yaitu biaya yang dikeluarkan karena kualitas yang rendah.

Hubungan antara DPMO, COPQ dan tingkat pencapaian sigma dapat

dilihat pada tabel 2.1 berikut ini :

Tabel 2.1 DPMO Pada Sigma Level COPQ ( Cost of Poor Quality )

Tingkat pencapaian sigma DPMO COPQ

1-sigma

691.462 (sangat tidak kompetitif ) 308.538 (rata2 industri indonesia) 66.807

6.210 (rata2 industri USA) 233

3,4 (industri kelas dunia)

Tidak dapat dihitung Tidak dapat dihitung 25-40% dari penjualan 15-25% dari penjualan 5-15% dari penjualan < 1% dari penjualan ( Sumber : Gaspersz,2002 )

Perusahaan yang telah menerapkan metode ini salah satunya adalah

Motorola. Beberapa keberhasilan Motorola yang patut dicatat dari aplikasi

program Six Sigma adalah sebagai berikut :

Penurunan COPQ (cost of poor quality) lebih dari 84 %.

Eliminasi kegagalan dalam proses sekitar 99,7 %.

Penghematan biaya manufakturing lebih dari $ 11 miliar.

Peningkatan tingkat pertumbuhan tahunan rata-rata : 17 % dalam penerimaan,

keuntungan dan harga saham Motorola.

2.2.1 Konsep Six Sigma

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai barang

sebagaimana yang mereka harapkan. Apabila produk (barang dan/atau jasa)

diproses pada tingkat kualitas Six Sigma, perusahaan boleh mengharapkan 3,4

kegagalan per sejuta kesempatan (DPMO) atau mengharapkan bahwa 99,99966

persen dari apa yang diharapkan pelanggan akan ada dalam produk itu. Dengan

demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang

bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan

pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem

industri akan semakin baik. Sehingga 6-sigma otomatis lebih baik daripada

4-sigma, 4-sigma lebih baik daripada 3-sigma. Six Sigma juga dapat di anggap

sebagai strategi trobosan yang memungkinkan perusahaan melakukan

peningkatan luar biasa (dramatik) di tingkat bawah. Six Sigma juga dapat

dipandang sebagai pengendalian proses industri berfokus pada pelanggan, melalui

penekanan pada kemampuan proses (process capability). (Gasperz,2002).

Six Sigma tidak muncul begitu saja. Sejak dulu konsep ilmu manajemen

manajemen Jepang dengan konsep Total Quality. Total Quality Manajemen juga

merupakan program peningkatan yang terfokus. Didalam Six Sigma terdapat lebih

banyak tool improvement yang bisa dipakai. Selain itu didalam Six Sigma akan

diperkenalkan suatu konsep mengenai defect, opportunity, DPMO, yang menjadi

rujukan nilai sigma proses. Kita juga akan diperkenalkan dengan variasi proses

(konsep untuk data continuous). Bukan berarti di dalam TQM hal tersebut tidak

ada, hanya saja TQM tidak terlalu mementingkan pembahasan tersebut. Namun

apabila ingin lebih mengenal proses, kita lebih mengetahui bagaimana variasi

proses/produk kita., artinya juga berapa sigma dari proses/produk kita, maka Six

Sigma lebih memadai dalam hal ini.

Berikut ini akan diberikan alasan yang membuat Six Sigma berbeda

dengan TQM dan program-program kualitas sebelumnya :

a. Six Sigma terfokus pada konsumen. Konsumen, terutama eksternal konsumen

selalu diperhatikan sebagai patokan arah peningkatan kualitas.

b. Six Sigma menghasilkan Returns of investement yang besar (contohnya pada

general electrics).

c. Six Sigma mengubah cara manajemen beroperasi. Six Sigma lebih dari

sekedar proyek peningkatan kualitas. Ia juga merupakan cara pendekatan baru

terhadap proses berpikir, merencanakan dan memimpin untuk menghasilkan

hasil yang baik.

Untuk lebih jelasnya lagi akan ditunjukkan lagi pada tabel 2.2 sebagai

Tabel 2.2: Kelemahan TQM dan Solusi Six Sigma

No Kelemahan TQM Solusi Six Sigma

1 Kurangnya integrasi Link (Hubungan) ke “lini dasar” bisnis dan personal

2 Kepemimpinan yang apatis Kepemimpinan di barisan depan

3 Konsep yang tidak jelas

tentang kualitas Pesan sederhana yang diulang – ulang

4

Gagal untuk menghancurkan penghalang–penghalang

internal

Prioritas terhadap fungsi manajemen proses lintas fungsi

5 Pelatihan yang tidak efektif Blackbelts, Greenbelts, Master Blackbelts

6 Fokus pada kualitas produk Perhatian pada semua proses bisnis (Sumber: “The Six Sigma Way”, Penerbit Andi, Jogyakarta, Cavanagh,

Peter S. Pande, Robert P.Neuman 2002,).

Terdapat 6 aspek kunci yang perlu diperhatikan dalam penerapan Six

Sigma dibidang manufakturing, yaitu :

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan (sesuai

kebutuhan dan ekspektasi pelanggan).

2. Mengklasifikasikan semua karakteristik kualitas itu sebagai CTQ (critical to

quality) individual. Critical to Quality adalah atribut–atribut yang sangat

penting untuk diperhatikan karena berkaitan langsung dengan kebutuhan dan

kepuasan pelanggan. CTQ merupakan elemen dari suatu produk, proses atau

praktek–praktek yang berdampak langsung pada kepuasan pelanggan.

3. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui pengendalian

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang

diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ).

5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan nilai

maksimum standar deviasi untuk setiap CTQ).

6. Mengubah desain produk atau proses sedemikian rupa agar mampu mencapai

nilai target Six Sigma. (Sumber: “Pedoman Implementasi Six Sigma”,

Gramedia Pustaka Utama, Jakarta, Gaspersz, Vincent, 2002).

2.2.2 Faktor Penentu Dalam Six Sigma

Dijelaskan pula bahwa faktor penentu dalam pelaksanaan Six Sigma ini

antara lain:

a. Costumer centric.

Pelanggan adalah tujuan utama Six Sigma dimana kualitas dari produk diukur

melalui perspektif pelanggan dengan jalan :

a. Voice of coctumer (VOC), menyatakan keinginan pelanggan.

b. Requirements, masukan dari VOC ditransfer secara spesifik dengan

elemen yang dapat diukur.

c. Critical to quality (CTQ), permintaan yang paling penting bagi pelanggan.

d. Defect, bagian yang kurang memenuhi spesifikasi.

b. Financial Result.

Total Quality Management (TQM) dikenal lebih dahulu dari pada Six Sigma.

utama bahkan hampir semua proyek yang dikerjakan mengenakan biaya pada

pelanggan dan penanam saham, sehingga dapat menghasilkan banyak biaya.

TQM sering dipimpin oleh pihak yang paling kurang pemahaman terhadap

pengendalian kualitas dan cenderung menemukan cara pengukurannya

sendiri. Sedangkan Six Sigma mengakomodasikan penurunan biaya dan

kenaikan pendapatan.

c. Management Engagement.

Pada penerapan Six Sigma ini selain pada proses juga memerlukan perhatian

dan kerjasama pada semua lini manajemen perusahaan.

d. Resources Commitment.

Komitmen untuk maju lebih ditekankan daripada jumlah personel yang

terlibat dalam implementasi ini.

e. Execution Infrastructure.

Six sigma didukung oleh infrastruktur yang berisi orang-orang dari top

management sampai operasional dimana keseluruhannya memiliki fokus

yang sama yaitu kepuasan pelanggan. (Sumber: “LeanSix Sigma”,

McGraw-Hill Companies, Inc George, Michael L, 2002).

2.3 Penentu Kapabilitas Proses

Kapabilitas proses adalah perangkat untuk mengukur variabilitas yang

terdapat dalam proses manufaktur. Pengukuran kapabilitas meliputi :

1) Stabilitas, yaitu keadaan di mana data hasil pengukuran dalam keadaan stabil,

terdapat sebab-sebab khusus dalam pola data. Jika sebaliknya, maka

penyebab harus dihilangkan agar bisa dilakukan kapabilitas, atau langsung

dihitung cacat per sejuta bagian dan diterjemahkan ke dalam nilai sigma.

2) Normalitas, apabila data diasumsikan berdistribusi normal maka harus

dilakukan uji kenormalan data melalui plot probabilitas dan uji hipotesis.

1. Plot probabilitas, adalah memplot data ke dalam bentuk distribusi

komulatif. Apabila data mengikuti distribusi normal maka ia akan

mendekati bentuk garis linier

2. Uji hipotesis, yaitu pengujian anggapan bahwa data berdistribusi normal.

Pengujian H0: = 0 dan H1: 0. Penghitungan menggunakan rumus

x

Z untuk mendapatkan nilai-P (P-value). Nilai-P adalah peluang

untuk mendapatkan adalah peluang untuk mendapatkan suatu nilai Z

sebesar atau lebih besar daripada Zhitung bila memang = 0. Bila nilai-P

lebih besar daripada galat jenis I maka anggapan awal diterima.

3) Penghitungan nilai indeks kapabilitas, potensial dan aktual. Kapabilitas

potensial adalah variabilitas pada suatu saat dan kapabilitas aktual adalah

variabilitas setiap saat. Indeks kapabilitas:

Potensial (Cp, Cpk, Cpm) Aktual (Pp, Ppk)

Cp dan Pp adalah indeks kapabitas umum, Cpk dan Ppk dilakukan untuk

mengetahui kecenderungan dan lokasi proses. Penghitungan Cpk merupakan

satu batas spesifikasi dan rata-rata proses proses () terhadap sebaran proses

(). Sedangkan Cpm menghitung penyimpangan rata-rata proses terhadap

target. Jika nilai Cp = Cpk = Cpm, maka proses dikatakan berada pada target

capable.

4) Menghitung nilai sigma yang dihasilkan. Dalam metode Six Sigma, setiap

pengukuran diterjemahkan ke dalam nilai sigma sebagai ukuran performansi.

5) Menghitung jumlah peluang bagian yang berada di luar spesifikasi ke dalam

nilai bagian per sejuta (PPM = part per million).

Adanya peningkatan kapabilitas proses dalam menghasilkan produk

menuju tingkat kegagalan nol (zero) menunjukkan bahwa pelaksanaan program

peningkatan kualitas Six Sigma telah berhasil. Oleh karena itu, konsep

perhitungan kapabilitas proses menjadi sangat penting untuk dipahami dan

implementasi program Six Sigma.

Data adalah catatan tentang sesuatu, baik yang bersifat kualitatif maupun

kuantitatif yang dipergunakan sebagai petunjuk untuk bertindak. Berdasarkan

data, kita mempelajari fakta-fakta yang ada dan mengambil tindakan yang tepat

berdasarkan pada fakta itu. Dalam konteks pengendalian proses statistikal dikenal

dua jenis data, yaitu data atribut dan data variabel.

2.3.1 Penentuan Kapabilitas Proses untuk Data Atribut

Data Atribut merupakan data kualitatif yang dihitung menggunakan daftar

pencacahan atau tally untuk keperluan pencacatan dan analisis. Data atribut

klasifikasi yang berkaitan dengan sekumpulan persyaratan yang telah ditetapkan.

Contoh data atribut karakteristik kualitas adalah : ketiadaan label pada kemasan

produk, kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis

cacat pada produk, banyaknya produk kayu lapis yang cacat karena corelap, dan

lain-lain. Penentuan kapabilitas proses untuk data atribut adalah sebagai berikut :

Tabel 2.3 Cara Memperkirakan Kapabilitas Proses untuk Data Atribut

Langkah Tindakkan Persamaan Hasil

Perhitungan

Proses apa yang ingin anda ketahui?

Berapa banyak unit transaksi yang dikerjakan melalui proses?

Berapa banyak unit transaksi yang gagal?

Hitung tingkat cacat (kesalahan) berdasarkan pada langkah 3

Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat (kesalahan)

Hitung peluang tingkat cacat (kesalahan) per karakteristik CTQ Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

Konversi DPMO (langkah 7) ke dalam nilai sigma

Buat kesimpulan adalah 4,10 (rata – rata kinerja

industri di Amerika

Serikat) Catatan: CTQ = critical-to-quality; DPMO = defect per million opportunities.

Contoh CTQ:

kesalahan pengisian formulir, ketiadaan bukti-bukti keuangan, kesalahan

Jika pembaca ingin memiliki kalkulator Six Sigma yang di-download

secara gratis dari www.spcwizard.com, maka penentuan kapabilitas proses untuk

data atribut dilakukan sebagai berikut:

Pilih defect

Defects : 145 (masukkan banyaknya unit yang gagal/cacat)

Unit Inspected : 1283 (masukkan banyaknya unit yang diperiksa)

Opportunities per Unit : 24 (masukkan banyaknya CTQ potensial yang dapat

mengakibatkan kegagalan/kecacatan)

Pilih Calculate

Process Sigma = 4.1 (dihitung sendiri oleh kalkulator)

DPMO : 4709 (dihitung sendiri oleh kalkulator)

(Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama,

Jakarta, Gaspersz, Vincent, 2002).

Sedangkan untuk mengukur kinerja sekarang pada tingkat proses, output

dan/atau outcome untuk ditetapkan sebagai baseline kinerja pada awal proyek six

sigma. Beberapa cara untuk meghitung dan mengekspresikan ukuran-ukuran

berbasis peluang defect, yaitu :

a. Defect per Opportunity (DPO)

Menunjukkan proporsi defect atas jumlah total peluang dalam sebuah

kelompok.

Total defect Formula : Tingkat defect =

Tingkat defect Peluang defect =

CTQ

b. Defect per Million Opportunities (DPMO)

Mengindikasikan berapa banyak defect akan muncul jika ada 1 juta peluang.

Formula : DPO x 106

c. Ukuran Sigma

Dengan menerjemahkan ukuran defect – biasanya DPMO – dengan

menggunakan tabel konversi, namun jika nilai DPMO tidak terdapat pada

tabel konversi maka dilakukan interpolasi

2.3.2 Penentuan Kapabilitas Proses untuk Data Variabel

Data variabel merupakan data kuantitatif yang dihitung menggunakan alat

pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel

bersifat kontinyu. Jika suatu catatan dibuat berdasarkan keadaan aktual, diukur

secara langsung, maka karakteristik kualitas yang diukur itu disebut variable.

Contoh data variabel karakteristik kualitas adalah : diameter pipa, ketebalan

produk kayu lapis, berat semen dalam kantong, konsentrasi elektrolit dalam

persen, dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume

merupakan variabel.

Teknik penentuan kapabilitas proses untuk data variabel adalah sebagai

berikut :

a. Menentukan proses yang ingin diukur.

b. Menentukan nilai batas spesifikasi atas dan batas spesifikasi bawah.

d. Menghitung nilai rata-rata dan standar deviasi dari proses.

e. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut :

DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] +

[ P { Z ≤ ( LSL – X-bar ) / S } x 1juta ] (2.1)

Dimana , USL : Batas spesifikasi atas

LSL : Batas spesifikasi bawah

X-bar : Nilai rata-rata

S : Standart deviasi

f. Mengkonversikan nilai DPMO kedalam nilai sigma.

g. Menghitung kemampuan proses didalam nilai sigma.

h. Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan

formula sebagai berikut :

Cpm = (USL – LSL) / {6√X-bar – T)² + S²} (2.2)

Dimana, Cpm : Indeks kapabilitas proses

T : Nilai spesifikasi target

Kriteria (rule of thumb) dari Cpm adalah :

1) Cpm ≥ 2,00; maka poses dianggap mampu dan kompetitif (perusahaan

berkelas dunia).

2) Cpm antara 1,00-1,99; maka proses dianggap cukup mampu, namun perlu

upaya-upaya giat untuk peningkatan kualitas menuju target perusahaan

berkelas dunia yang memiliki tingkat kegagalan sangat kecil menuju nol

(zero defect oriented). Persusahaan yang memiliki nilai Cpm yang berada

diantara 1,00-1,99 memiliki kesempatan terbaiki dalam melakukan

3) Cpm < 1,00; maka proses dianggap tidak mampu dan tidak kompetitif

untuk bersaing dipasar global.

Beberapa keuntungan penggunaan indeks Cpm :

1) Indeks Cpm dapat diterapkan pada suatu interval spesifikasi yang tidak

simetris (asymetrical spesification interval), dimana nilai spesifikasi target

kualitas (T) tidak berada tepat ditengah nilai USL dan LSL.

2) Indeks Cpm dapat dihitung untuk type distribusi apa saja, tidak

mensyaratkan data harus berdistribusi normal.(Gasperz,2002).

Bersamaan dengan penggunaan indeks Cpm, juga digunakan indeks Cpmk

yang mengukur tingkat pada mana output proses itu berada dalam batas-batas

toleransi (batas-batas spesifikasi atas dan bawah, USL dan LSL) yang diinginkan

oleh pelanggan. Indeks Cpmk dapat dihitung dengan menggunakan formula :

Cpmk = Cpk / √1 + {(X-bar – T) / S}² (2.3)

Dimana, Cpk = minimum {(X-bar – LSL) / 3S ; (USL – X-bar) / 3S} (2.4)

Kriteria (rule of thumb) dari indeks Cpmk :

1) Cpmk ≥ 2,00; maka proses dianggap mampu memenuhi batas-batas toleransi

(batas spesifikasi bawah dan atas, LSL dan USL) dan kompetitif (perusahaan

berkelas dunia)

2) Cpmk antara 1,00 dan 1,99; maka proses dianggap cukup mampu, namun

perlu upaya-upaya giat untuk peningkatan kualitas menuju target perusahaan

berkelas dunia yang memiliki tingkat kegagalan sangat kecil menuju nol (zero

defect oriented). Dalam hal ini proses harus disesuaikan terus-menerus agar

memiliki nilai Cpmk yang berada diantara 1,00 - 1,99 memiliki kesempatan

terbaik dalam melakukan program peningkatan kualitas Six Sigma.

3) Cpmk < 1,00; maka proses dianggap tidak mampu memenuhi batas-batas

toleransi (batas spesifikasi atas dan bawah, USL dan LSL) dan tidak

kompetitif untuk bersaing dipasar global. (Gasperz,2002)

2.4 DMAIC (Define, Measure, Analyze, Improve, and Control)

DMAIC merupakan proses untuk peningkatan terus–menerus menuju

target Six Sigma. DMAIC dilakukan secara sistematik, berdasarkan ilmu

pengetahuan dan fakta. Proses ini menghilangkan langkah–langkah proses yang

tidak produktif, sering berfokus pada pengukuran–pengukuran baru, dan

menetapkan teknologi untuk peningkatan kualitas menuju target Six Sigma.

(Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama,

Jakarta, Gaspersz, Vincent, 2002)

Gambar 2.1 Proses DMAIC

(Sumber: “Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama,

Jakarta, Gaspersz, Vincent, 2002).

DEFINE

MEASURE

ANALYSE

2.4.1 Tahap Define (D)

Merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah

identifikasi produk dan/atau proses yang akan diperbaiki. Kita harus menetapkan

prioritas utama tentang masalah-masalah dan/atau kesempatan peningkatan

kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik

adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan,

kapabilitas dan tujuan organisasi. Langkah kedua yaitu pernyataan tujuan proyek

harus ditetapkan untuk setiap proyek Six Sigma yang terpilih. Pernyataan tujuan

yang benar adalah apabila mengikuti prinsip SMART sebagai berikut :

Specific Tujuan proyek peningkatan kualitas Six Sigma harus bersifat

spesifik yang dinyatakan dengan tegas. Tim peningkatan

kualitas Six Sigma harus menghindari pernyataan-pernyataan

tujuan yang bersifat umum dan tidak spesifik. Pernyataan

tujuan seyogyanya menggunakan kata kerja, seperti :

menaikkan, menurunkan, menghilangkan, dll.

Measurable Tujuan proyek peningkatan kualitas Six Sigma harus dapat

diukur menggunakan indikator pengukuran yang tepat guna

mengevaluasi keberhasilan, peninjauan-ulang, dan tindakan

perbaikan diwaktu mendatang. Pengukuran harus mampu

memunculkan fakta-fakta yang di-nyatakan secara kuantitatif

Achievable Tujuan program peningkatan kualitas Six Sigma harus dapat

dicapai melalui usaha-usaha yang menantang (challenging

effort).

Result-oriented Tujuan program peningkatan kualitas Six Sigma harus berfokus

pada hasil-hasil berupa pencapaian target-target kualitas yang

ditetapkan, yang ditunjukkan melalui penurunan DPMO

(defect per million opportunities), peningkatan kapabilitas

proses (cpm;cpmk), dll.

Time-bound Tujuan program peningkatan kualitas Six Sigma harus

menetapkan batas waktu pencapaian tujuan itu dan harus

dicapai secara tepat waktu. (Gasperz,2002)

2.4.2 Tahap Measure (M)

Tahap ini merupakan langkah operasional kedua dalam program

peningkatan kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam

tahap Measure, yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Melakukan pengumpulan data melalui pengukuran yang dapat dilakukan pada

tingkat proses, output dan outcome.

Sebelum melakukan pengukuran, terlebih dahulu kita harus membedakan

apakah data yang diukur itu merupakan data variabel atau data atribut. Data

pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel

bersifat kontinyu. Contoh data variabel karakteristik kualitas adalah :

diameter pipa, ketebalan produk kayu lapis, berat semen dalam kantong,

konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat, panjang, lebar,

tinggi, diameter, volume. Data atribut merupakan data kualitatif yang

dihitung menggunakan daftar pencacahan atau tally untuk keperluan

pencatatan dan analisis. Data atribut bersifat diskrit. Contoh data atribut

karakteristik kualitas adalah : ketiadaan label pada kemasan produk,

kesalahan proses administrasi buku tabungan nasabah, banyaknya jenis cacat

pada produk, banyaknya produk kayu lapis yang cacat karena corelap, dan

lain-lain.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses,

output, dan outcome untuk ditetapkan sebagai baseline kinerja (performance

baseline) pada awal proyek Six Sigma. Baseline kinerja dalam proyek Six

Sigma biasanya diterapkan menggunakan satuan pengukuran DPMO dan

tingkat kapabilitas sigma (sigma level). Sesuai dengan konsep pengukuran

yang biasanya diterapkan pada tingkat proses, output dan outcome, maka

baseline kinerja juga dapat ditetapkan pada tingkat proses, output dan

outcome. Pengukuran biasanya dimaksudkan untuk mengetahui sejauh mana

2.4.3 Tahap Analyse (A)

Tahap ini merupakan langkah operasional ketiga dalam program

peningkatan kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah

beberapa hal sebagai berikut :

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang

menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi produk

yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan ekspektasi

pelanggan.

Keberhasilan implementasi program peningkatan kualitas six sigma

ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan

produk menuju tingkat kegagalan nol. Kemampuan proses didefinisikan

sebagai “ukuran statistik dari variansi yang inheren pada suatu peristiwa

tertentu dalam proses yang stabil.”

Cpm =

2 26 x T s

LSL USL

(2.5)

Dimana : Cpm = indeks kapabilitas proses (Process Capability Indeks)

USL = batas spesifikasi atas (Upper Specification Limit)

LSL = batas spesifikasi bawah (Lower Specification Limit)

T = target

s = standart deviasi

x = arithmetic mean

Cpm > 2,00 : maka proses dianggap mampu (capable)

Cpm = 1,00 – 1,99 : maka proses dianggap mampu namun perlu upaya

upaya giat untuk peningkatan kualitas menuju target

perusahaan berkelas dunia.

Cpm < 1,00 : maka proses dianggap tidak mampu (not capable)

Semakin tinggi Cpm menunjukkan bahwa output proses itu semakin

mendekati nilai spesifikasi target kualitas yang diinginkan pelanggan.

Menurut Vincent (2002:350) bahwa analisis kapabilitas proses Cpm dan

Cpk tidak dapat diterapkan pada data atribut karena data tersebut mengikuti

pola distribusi binomium. Data atribut sering berbentuk kategori atau klasifikasi seperti baik/buruk, sukses/gagal.

2. Mengidentifikasi sumber–sumber dan akar penyebab kecacatan atau

kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan,

dapat menggunakan Fishbone diagram (cause and effect diagram). Dengan

analisa cause and effect, manajemen dapat memulai dengan akibat sebuah

masalah, atau dalam beberapa kasus, merupakan akibat atau hasil yang

diinginkan dan membuat daftar terstruktur dari penyebab potensial.

Setelah akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke

dalam cause and effect diagram yang telah mengkategorikan sumber-sumber

penyebab berdasarkan prinsip 7M, yaitu :

1) Manpower ( tenaga kerja ).

2) Machines ( mesin-mesin ).

4) Material ( bahan baku dan bahan penolong ).

5) Media (surat kabar).

6) Motivation ( motivasi ).

7) Money ( keuangan ).

Analyze dapat disajikan dalam sebuah siklus (gambar 2.4). Siklus didapatkan

dengan menghasilkan dan dengan mengevaluasi “hipotesis-hipotesis”

terhadap penyebab masalah.

Gambar 2.2 Siklus hipotesis / analisis dari akar masalah (Sumber : Peter S.P. Etal., 2002:87)

Sebagaimana diindikasikan oleh diagram siklus analisis, ada 2 sumber kunci

dari input untuk menentukan penyebab sesungguhnya dari masalah yang

ditargetkan, yaitu :

Analisa data / proses

Memperbaiki/ menolak hipotesis

Analisa data / proses Membuat hipotesa

1. Analisis data

Menggunakan ukuran-ukuran data yang telah dikumpulkan, atau data baru

yang dikumpulkan dalam fase analyze - untuk membedakan pola-pola,

kecenderungan, atau faktor-faktor lain mengenai masalah yang

menunjukkan/membuktikan/tidak membuktikan penyebab-penyebab yang

mungkin.

2. Analisis proses

Penyelidikan yang lebih dalam dan memahami bagaimana pekerjaan

dilakukan untuk mengidentifikasi inkonsistensi, “disconnect”, atau

bidang-bidang masalah yang mungkin menyebabkan atau memberikan kontribusi

terhadap masalah.

Jika digabungkan, ke-2 strategi tersebut akan menciptakan analisis six

sigma yang kuat.

2.4.4 Tahap Improve (I)

Tahap Improve merupakan langkah operasional keempat dalam program

peningkatan kualitas Six Sigma. Langkah ini dilakukan setelah sumber–sumber

dan akar penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan

suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas

Six Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure

Mode and Effect Analysis).

Pada tahap ini tim peningkatan kualitas Six Sigma harus memutuskan apa

dimana rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan

dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu,

bagaimana melaksanakan, dan berapa besar biaya untuk melaksanakan serta

manfaat positif yang diterima dari implementasi rencana tindakan itu. Analisis

dengan menggunakan metode 5W-2H dapat digunakan seperti yang telah

disebutkan diatas. Adapun penjelasan penggunaan metode 5W-2H adalah sebagai

berikut:

Tabel 2.4: Penggunaan Metode 5W- 2H Untuk Pengembangan Rencana Tindakan. (Gaspersz, 2002)

Jenis 5W-2H Diskripsi Tindakan

Tujuan Utama

What (Apa)?

Apa yang menjadi target utama dari Perbaikan / peningkatan kualitas? Alasan

Kegunaan

Why (Mengapa)?

Mengapa rencana tindakan itu diperlukan ? Penjelasan tentang kegunaan dari rencana tindakan yang dilakukan.

Dimana rencana tindakan itu akan dilaksanakan?

Apakah aktivitas itu harus dikerjakan disana?

Sekuens (Urutan)

When (Bilamana)?

Bilamana aktivitas rencana tindakan itu akan terbaik untuk dilaksanakan? Apakah aktivitas itu dapat dikerjakan kemudian?

Orang Who

(Siapa)?

Siapa yang akan mengerjakan aktivitas rencana tindakan itu?

Apakah ada orang lain yang dapat mengerjakan aktivitas rencana tindakan itu?

Mengapa harus orang itu yang ditunjuk untuk mengerjakan aktivitas itu?

Mengubah sekuens (urutan) aktivitas atau mengkombi-nasikan aktivitas-aktivitas yang dapat dilaksanakan

bersama.

Metode How (Bagaimana)?

Bagaimana mengerjakan aktivitas rencana tindakan itu?

Apakah metode yang digunakan sekarang merupakan metode terbaik? Apakah ada cara lain yang lebih mudah?

Jenis 5W-2H Diskripsi Tindakan Biaya/

Manfaat

How Much (Berapa)?

Berapa biaya yang dikeluarkan untuk melaksanakan aktivitas rencana tinadakan itu?

Apakah akan memberi dampak positif pada pendapatan dan biaya(meningkatkan efektif dan efisien), setelah melaksanakan rencana tindakan itu?

Memilih rencana tindakan yang paling efektif dan efisien

2.4.5 Tahap Control (C)

Tahap ini merupakan langkah operasional kelima dalam program

peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas

didokumentasikan dan disebarluaskan, prosedur–prosedur didokumentasikan dan

dijadikan pedoman kerja standar. Standarisasi dimaksudkan untuk mencegah

masalah yang sama atau praktek–praktek lama terulang kembali. (Sumber:

“Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta,

Gaspersz, Vincent, 2002).

Untuk melakukan penelitian lebih lanjut terhadap perbaikan kualitas

dengan siklus DMAIC dari six sigma, maka diperlukan langkah-langkah yang

Tabel 2.5: Aktivitas Program DMAIC dari Six Sigma Tahap-tahap

Six Sigma

Aktivitas Program Six Sigma

1.Memperoleh dukungan dan komitmen dari manajemen organisasi untuk melaksanakan proyek-proyek Six Sigma

2.Mendefinisikan kebutuhan spesifik dari pelanggan, agar proyek-proyek Six Sigma mampu memenihi kebutuhan itu guna memberikan kepuasaan total kepada pelanggan

3.Mendefinisikan peningkatan kualitas yang terukur sepanjang waktu dari setiap proyek Six Sigma

4. Mendefinisikan menetapkan peran dan tanggung jawab dari orang-orang yang terlibat dalam proyek-proyek Six Sigma.

5. Mendefinisikan kebutuhan dan melaksanakan pelatihan dalam metodologi Six Sigma, agar menjamin bahwa mereka berkompeten untuk melaksanakan proyek-proyek Six Sigma.

6. Mendefinisikan kebutuhan sumber-sumber daya dan hambatan-hambatan yang ada serta yang mungkin dihadapi, berkaitan dengan infrastruktur proyek-proyek Six Sigma, sehingga dapat diantisipasi dan diperbaiki. 7. Mendefinisikan persyaratan output dan pelayanan yang merefeksikan

kebutuhan spesifik dari pelanggan yang Terkait dengan Produk DEFINE (D)

8. Mendefinisikan proses-proses kunci, sekuens dan interaksi proses, beserta pelanggan internal dan eksternal yang yang terlibat dalam proses-proses kunci yang menjadi ruang lingkup dari setiap proyek Six Sigma.

1. Menetapkan persyaratan-persratan karakteristik kuaitas (CTQ) kunci yang berkaitan langsung dengan kebutuhan spesifik dari pelanggan yang menjadi ruang lingkup tugas dari proyek-proyek six sigma.

2. Menetapkan rencana menetapkan pengumpulan data termasuk pengendaiaan peralatan pengukuran agar memperoleh data yang akurat dan sahih bagi keperluan analisis dalam tahap Analyze dari setiap proyek Six Sigma.

MEASURE (M)

3. Melakukan pengukuran terhadap karakteristik kualitas (CTQ) kunci pada tingkat proses, output, outcome dari proyek-proyek Six Sigma.

ANALYZE (A)

1. Menganalisisstabilitas proses, kapabiitas proses, serta sumber-sumber dan akar penyebab masalah kualitas yang ada dalam proyek-proyek Six Sigma.

IMPROVE (I)

1.Menetapkan mengimplementasikan rencana tindakan perbaikan/pengkatan yang ada setiap proyek Six Sigma untuk menghilangkan akar-akar penyebab dan mencegah penyebab-penyebab itu berulang kembali.

1. Mendokumentasikan hasil-hasil peninggakatan kuaitas dan menstandardisasikan praktek-praktek kerja terbaik dari proyek-proyek Six Sigma kedalam prosedur-prosedur kerja agar dijadikan sebagai pedoman kerja standar.

CONTROL (C)

2.5 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

pelanggan. Sedangkan Defects per Opportunity (DPO) merupakan ukuran

kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang

menunjukkan banyaknya cacat atau kegagalan per satu kesempatan. Dihitung

menggunakan formula DPO = banyaknya cacat atau kegagalan yang ditemukan

dibagi dengan (banyaknya unit yang diperiksa dikalikan banyaknya CTQ

potensial yang menyebabkan cacat atau kegagalan itu). Besaran DPO ini, apabila

dikalikan dengan konstanta 1.000.000, akan menjadi ukuran Defect Per Million

Opportunities (DPMO).

Defects Per Million Opportunities (DPMO) merupakan ukuran kegagalan

dalam program peningkatan Six Sigma , yang menunjukkan kegagalan per satu

juta kesempatan. Target dari pengendalian kualitas Six Sigma Motorola, sebesar

3,4 DPMO seharusnya tidak diinterpretasikan sebagai 3,4 unit output yang cacat

dari sejuta unit output yang diproduksi, tetapi diinterpretasikan sebagai dalam satu

unit produk tunggal terdapat rata–rata kesempatan untuk gagal dari suatu

karakteristik CTQ adalah hanya 3,4 kegagalan per satu juta kesempatan. (Sumber:

“Pedoman Implementasi Six Sigma”, Gramedia Pustaka Utama, Jakarta,

Gaspersz, Vincent, 2002)

Saat ini pihak Motorola telah membuat gambaran kapabilitas sebuah proses dalam

Tabel 2.6 Tabel Konversi Sigma Motorola (Gasperz, 2002)

Presentase yang

memenuhi spesifikasi DPMO Sigma

30,9 %

2.6 FMEA (Failure Mode and Effects Analysis)

Failure Mode diartikan sebagai sejenis kegagalan yang mungkin terjadi,

baik kegagalan secara spesifikasi maupun kegagalan yang mempengaruhi

konsumen. Dari failure mode ini kemudian dianalisis terhadap akibat dari

kegagalan dari sebuah proses terhadap mesin setempat maupun proses lanjutan

bahkan konsumen. Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design

yang dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain

proses produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat

proses telah dijalankan.

Cara FMEA Bekerja

Berikut ini langkah-langkah dan konsep-konsep kunci :

a. Mengidentifikasi proses atau produk/jasa.

b. Mendaftarkan masalah-masalah yang dapat muncul (failure modes). Ide-ide

untuk masalah potensial dapat berasal dari berbagai sumber, meliputi

brainstorming, analisa proses dan sebagainya.

c. Menilai masalah untuk kerumitan (severity), probabilitas kejadian

(occurance) dan detektabilitas (detection). Dengan menggunakan skala 1-10,

Masalah-masalah yang lebih serius mendapatkan rangking yang lebih tinggi,

demikian juga masalah yang sulit untuk dideteksi. Hal ini dapat dinilai atau

didasarkan pada data historis.

d. Menghitung Risk Priority Number (RPN) dan tindakan-tindakan prioritas.

Dengan menambahkan RPN dari semua masalah, maka diperoleh gambaran

resiko total untuk semua proses atau produk/jasa.

e. Melakukan tindakan-tindakan untuk mengurangi resiko. Dengan

memfokuskan perfoma-perfoma pada masalah-masalah potensial yang

memiliki prioritas tertinggi, maka kemudian dapat memikirkan

tindakan-tindakan untuk mengurangi salah satu atau semua faktor = keseriusan

(severity), kejadian (occurance) dan detektabilitas (detection).(Pande,2002)

Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap define

dari proses DMAIC.

2. Melakukan pengamatan terhadap proses yang akan dianalisa.

3. Hasil pengamatan digunakan untuk menemukan kesalahan/defect potensial

pada proses.

4. Mengidentifikasi potensial cause penyebab dari kesalahan/defect yang terjadi.

5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai–nilai (dengan jalan brainstorming) dalam point:

Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan terhadap

konsumen (severity).

Alat kontrol akibat potential cause (detection).

7. Memasukkan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat

sebelumnya.

8. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan nilai

SOD (Severity, Occurance, Detection).

9. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan perbaikan

terhadap potential cause, alat kontrol dan efek yang diakibatkan.

10.Buat implementation action plan, lalu terapkan.

11.Ukur perubahan yang terjadi dalam RPN dengan langkah- langkah yang sama

diatas.

12. Apabila ada perubahan maka pusatkan perhatian pada potential cause yang

lain. Tidak ada angka acuan RPN untuk melakukan perbaikan.

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

bagaimana buruknya pengguna akhir akan merasakan akibat dari kegagalan itu.

Dapat menggunakan skala 1 sampai 10. Ranking dan kriteria dari severity dapat

dilihat pada tabel 2.7 berikut ini:

Tabel 2.7 Severity Table

Ranking Kriteria 1 Negligible severity (pengaruh buruk yang dapat diabaikan).Kita tidak

perlu memikirkan bahwa akibat ini akan berdampak pada kinerja produk. Pengguna akhir mungkin tidak akan meperhatikan kecacatan atau kegagalan ini.

2 3

Mild severity (pengaruh buruk yang ringan/sedikit). Akibat yang ditimbulkan hanya bersifat ringan. Pengguna akhir tidak akan merasakan perubahan kinerja. Perbaikan dapat dikerjakan pada saat pemeliharaan reguler (reguler maintenance).

4 5 6

Ranking Kriteria 7

8

High severity (pengaruh buruk yang tinggi). Pengguna akhir akan merasakan akibat buruk yang tidak dapat diterima, berada diluar batas toleransi. Akibat akan terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Downtime akan berakibat biaya yang sangat mahal. Penurunan kinerja dalam area yang berkaitan dengan peraturan pemerintah, namun tidak berkaitan dengan keamanan dan keselamatan. 9

10

Potential safety problem (masalah keselamatan/keamanan potensial). Akibat yang ditimbulkan sangat berbahaya yang dapat terjadi tanpa pemberitahuan atau peringatan terlebih dahulu. Bertentangan dengan hukum.

Gaspersz, Vincent, 2002, “Pedoman Implementasi Program Six Sigma”, Gramedia Pustaka

Utama, Jakarta).

Occurance adalah suatu perkiraan subyektif tentang probabilitas atau

peluang bahwa penyebab itu akan terjadi, akan menghasilkan mode kegagalan

yang memberikan akibat tertentu. Kita dapat menggunakan skala 1-10. Ranking

dan kriteria dari occurance dapat kita lihat pada tabel 2.8 berikut ini :

Tabel 2.8 Occurance Table

Ranking Kriteria Verbal Tingkat

Kegagalan/ Kecacatan 1 Adalah tidak mungkin bahwa penyebab ini yang

mengakibatkan mode kegagalan

1 dalam 1.000.000

2 3

Kegagalan akan jarang terjadi 1 dalam 20.000 1 dalam 40.000 4

5 6

Kegagalan agak mungkin terjadi 1 dalam 1.000 1 dalam 400 1 dalam 80 7

8

Kegagalan adalah sangat mungkin terjadi 1 dalam 40 1 dalam 20 9

10

Hampir dapat dipastikan bahwa kegagalan akan terjadi

1 dalam 8 1 dalam 2

Gaspersz, Vincent, 2002, “Pedoman Implementasi Program Six Sigma”, Gramedia Pustaka

Utama, Jakarta).

Detection merupakan suatu perkiraan subyektif tentang bagaimana

kegagalan potensial. Kita menggunakan skala dari 1 sampai 10. Ranking dan

kriteria dari detection dapat kita lihat pada tabel 2.9 berikut ini : (Gaspersz,2002)

Tabel 2.9 Detection Table

Ranking Kriteria Verbal Tingkat Kejadian

Penyebab 1 Metode pencegahan atau deteksi sangat efektif.

Spesifikasi akan dapat dipenuhi secara konsisten

1 dalam 1.000.000

2 3

Kemungkinan kecil bahwa spesifikasi tidak akan dipenuhi

Kemungkinan bersifat moderat. Metode pencegahan atau deteksi masih memungkinkan kadang-kadang spesifikasi itu tidak dipenuhi.

1 dalam 1.000 1 dalam 400 1 dalam 80

7 8

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi masih tinggi. Metode pencegahan atau deteksi kurang efektif.

1 dalam 40 1 dalam 21

9 10

Kemungkinan bahwa spesifikasi produk tidak dapat dipenuhi sangat tinggi. Metode pencegahan atau deteksi tidak efektif.

1 dalam 8 1 dalam 2

Gaspersz, Vincent, 2002, “Pedoman Implementasi Program Six Sigma”, Gramedia Pustaka

Utama, Jakarta).

2.7 Seven Tools

Tidak mungkin untuk memeriksa atau menguji kualitas kedalam suatu

produk itu harus dibuat dengan benar sejak awal. Ini berarti bahwa proses

produksi harus stabil dan mampu beroperasi sedemikian hingga sebenarnya semua

produk yang dihasilkan sesuai dengan spesifikasi.

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang

dengan aktivitas itu kita ukur ciri-ciri kualitas produk, membandingkannya

dengan spesifikasi atau persyaratan dan mengasumsi, tindakan penyehatan yang

sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang

Pengendalian proses statistik pada jalur adalah alat utama yang digunakan

dalam membuat produk dengan benar sejak awal (Montgomery, Douglas C, 1993,

“Pengantar PKS”, Gajahmada University Press, Jogyakarta). Terdapat alat-alat pengendalian kualitas yang memiliki tujuan yang sama, atau yang biasa lebih

dikenal dengan nama Seven tools, Seven tools adalah tujuh alat yang dipakai

untuk mengendalikan kualitas dengan macam kegunaan dan fungsi yang berbeda

namun memiliki tujuan yang sama. Seven tools tersebut antara lain :

1. Histogram

Histogram mempunyai bentuk seperti diagram batang yang dapat digunakan

untuk mengetahui harga rata-rata atau central tendency dari nilai data yang

terkumpul, harga maksimum dan minimum data, range data, besar

penyimpangan atau dispersi terhadap harga rata-rata, bentuk distribusi data

yang terkumpul.

2. Check Sheet

Adalah alat Bantu untuk memudahkan proses pengumpulan data. Berupa

lembaran dengan tabel-tabel untuk pengisian data. Informasi dari lembar

pengecekan dipakai untuk menyelidiki trend masalah setiap saat.

3. Diagram Pareto

Diagram ini berguna untuk menunjukkan persoalan utama yang dominan

dan perlu segera diatasi dengan suatu grafik yang meranking klasifikasi data

4. Defect Concentration Diagram

Merupakan salah satu alat pengendalian kualitas yang digunakan sebagai

alat untuk memastikan lokasi defect yang dapat memberikan informasi tentang

penyebab potensial defect. Konsep utama adalah menunjukkan secara langsung

letak cacat yang terjadi pada spesimen dengan memberi tanda khusus pada

gambar spesimen.

5. Fishbone Diagram (Diagram Tulang Ikan)

Diagram ini disebut juga dengan diagram tulang ikan karena bentuknya

seperti ikan. Selain itu disebut juga dengan diagram Ishikawa karena yang

menemukan adalah Prof. Ishikawa yang berasal dari Jepang. Diagram ini

digunakan untuk menganalisa dan menemukan faktor–faktor yang berpengaruh

secara signifikan dalam menentukan karakteristik kualitas output kerja,

mencari penyebab–penyebab yang sesungguhnya dari suatu masalah. Ada 5

faktor penyebab utama yang signifikan yang perlu diperhatikan yaitu : metode

kerja, mesin/peralatan lain, bahan baku, dan pengukuran kerja.

Gambar 2.3 Fishbone Diagram

MUTU

PERALATAN BAHAN METODE KERJA

(Cavanagh, Peter S. Pande, Robert P.Neuman 2002, “The Six Sigma Way”,

Penerbit Andi, Jogyakarta).

Mengapa hanya diklasifikasikan pada 4 point, karena menurut Dr. Kaoru

Ishikawa dalam bukunya teknik pengendalian mutu menyatakan hampir

separuh kasus yang terjadi di lantai produksi disebabkan oleh bahan mentah,

mesin atau peralatan dan metode kerja. Yang kemudian ketiga penyebab

tersebut mengakibatkan dispersi produk pada histogram bertambah besar.

6. Scatter Diagram (Diagram Pencar)

Diagram ini digunakan untuk menemukan atau melihat korelasi dari suatu

faktor penyebab yang berkesinambungan terhadap faktor lain. Dari penyebaran

Scatter dapat dianalisa hubungan faktor sebab akibat.

7. Control Chart (Peta kontrol)

Peta kontrol pada dasarnya merupakan alat analisa yang dibuat mengikuti

metode Statistik dimana data yang berkaitan dengan kualitas produk atau

proses diplot dalam sebuah peta dengan batas kontrol atas (BKA) dan batas

kontrol bawah (BKB). Prosedur pengendalian proses Statistik pada jalur yang

paling sederhana dapat dilakukan dengan grafik pengendali. Adapun 3

kegunaan pokok grafik pengendali :

1. Pemantauan dan pengawasan suatu proses.

2. Pengurangan variabilitas proses.