TUGAS AKHIR

PENGARUH LETAK SAMBUNGAN JARI (FINGER JOINT) TERHADAP PERILAKU LENTUR DAN KAPASITAS MOMEN BALOK

KAYU MINDI LAMINASI LIMA LAPIS

Disusun Oleh :

HENDRA THEODARMO 08/269070/TK/34243

JURUSAN TEKNIK SIPIL DAN LINGKUNGAN FAKULTAS TEKNIK

UNIVERSITAS GADJAH MADA YOGYAKARTA

ii LEMBAR PENGESAHAN

TUGAS AKHIR

PENGARUH LETAK SAMBUNGAN JARI (FINGER JOINT) TERHADAP PERILAKU LENTUR DAN KAPASITAS MOMEN BALOK

KAYU MINDI LAMINASI LIMA LAPIS dipersiapkan dan disusun oleh

HENDRA THEODARMO 08/269070/TK/34243

Telah dipertahankan di depan Dewan Penguji Pada tanggal :

20 Juli 2012 Susunan Dewan Penguji

Dosen Pembimbing

Ali Awaludin, ST., M.Eng., Ph.D.

Dosen Penguji I Dosen Penguji II

Inggar Septhia Irawati, ST., MT. Dr. Ir. Ahmad Rifa’i, MT. Tugas Akhir ini telah diterima sebagai salah satu persyaratan untuk

memperoleh gelar Sarjana Teknik Tanggal ...

Mengetahui

Ketua Jurusan Teknik Sipil dan Lingkungan

iii LEMBAR PERSEMBAHAN

Saya persembahkan tugas akhir ini untuk

Buddha Gautama

guru agung yang mengajarkan arti kehidupan

iv KATA PENGANTAR

Puji syukur penyusun menghaturkan kepada Sang Tiratana atas rahmat

dan karunia-Nya sehingga penyusun dapat menyelesaikan penelitian dan laporan

Tugas Akhir dengan judul “Pengaruh Letak Sambungan Jari (Finger Joint) Terhadap Perilaku Lentur Dan Kapasitas Momen Balok Kayu Mindi Laminasi

Lima Lapis”.

Penelitian dan penyusunan laporan Tugas Akhir ini dapat diselesaikan

tidak lepas dari dukungan dan bantuan serta bimbingan beberapa pihak. Oleh

karena itu, dalam kesempatan ini, penyusun mengucapkan terima kasih kepada :

1. Orang tua dan keluarga tercinta yang selalu mendoakan dan mendukung

penyelesaian laporan Tugas Akhir ini,

2. Ali Awaludin, S.T., M.Eng., Ph.D. selaku Dosen Pembimbing yang telah

memberikan bimbingan dan arahan dengan baik,

3. Inggar Septhia Irawati, ST., MT. dan Dr. Ir. Ahmad Rifa’i, MT., selaku Dosen

Penguji yang telah memberikan saran dan perbaikan untuk Laporan Tugas

Akhir ini,

4. para laboran Laboratorium Teknik Jurusan Teknik Sipil dan Lingkungan

UGM yang telah membantu dan membimbing selama melakukan praktikum,

5. Saudari Lisa yang terus mendorong dan menyemangati hingga penyelesaian

laporan Tugas Akhir ini,

6. Niken Palaeowati, Septian Hariadi, Lasinta Ladisa, ST., dan rekan-rekan

mahasiswa sipil terutama angkatan 2008 serta seluruh civitas akademik

Jurusan Teknik Sipil dan Lingkungan FT UGM yang telah memberikan

dukungan dan semangat kepada penyusun,

Penyusun berharap semoga penelitian ini dapat dijadikan salah satu

referensi untuk penelitian sejenis berikutnya dan dapat terus disempurnakan demi

kemajuan ilmu ketekniksipilan.

Yogyakarta, Juli 2012

v

1.6 Keaslian Penulisan... 5

BAB II ... 7

2.1 Bahan Kayu ... 7

2.2 Teknologi Laminasi ... 8

2.3 Glued-Laminated Lumber (Glulam) ... 10

2.4 Kayu Mindi ... 13

2.5 Kadar air ... 14

2.6 Berat Jenis (Specific Gravity) ... 15

2.7 Kuat lentur statis ... 16

2.8 Macam Sambungan Kayu... 16

2.9 Pengempaan ... 18

vi

3.1 Pengujian Kadar Air ... 21

3.2 Pengujian Berat Jenis (Specific Gravity) ... 21

3.3 Pengujian Kuat Lentur Kayu Bebas Cacat ... 22

3.4 Pengujian Kuat Lentur Balok Struktural ... 23

3.5 Defleksi Balok ... 24

3.6 Modulus Penampang ... 25

BAB IV ... 26

4.1 Bagan Alir ... 26

4.2 Waktu dan Tempat Pengujian ... 29

4.3 Pengujian Pendahuluan ... 29

4.3.1 Uji Kadar Air ... 29

4.3.2 Uji Berat Jenis ... 30

4.3.3 Uji Kuat Lentur Kayu Bebas Cacat ... 30

4.4 Prosedur Pembuatan Benda Uji ... 31

4.4.1 Pemilihan ... 31

4.4.2 Pembelahan ... 31

4.4.3 Penyerutan ... 32

4.4.4 Pemotongan ... 32

4.4.5 Pembuatan Finger Joint ... 32

4.4.6 Pengempaan Finger Joint ... 33

4.4.7 Pelaburan Perekat ... 33

4.4.8 Pengempaan Benda Uji ... 34

4.5 Prosedur Pengujian Kuat Lentur Benda Uji ... 35

BAB V ... 39

5.1 Pengujian Pendahuluan ... 39

5.1.1 Hasil Pengujian Kadar Air dan Berat Jenis ... 39

5.1.2 Hasil Pengujian Kuat Lentur Kayu Bebas Cacat ... 40

5.2 Hasil Pengujian Kuat Lentur Balok Laminasi ... 43

5.3 Analisis Modulus Penampang Teoritis ... 45

5.4 Analisis Kapasitas Momen ... 48

vii

BAB VI ... 55

6.1 Kesimpulan ... 55

6.2 Saran ... 56

DAFTAR PUSTAKA ... 57

viii DAFTAR TABEL

Tabel 1. Keterangan penggunaan kode benda uji. ... 28

Tabel 2. Hasil pengujian MOR dan MOE kayu Mindi berdasarkan British Standard BS 373:1957 ... 41

Tabel 3. Hasil analisis modulus penampang teoritis benda uji ... 47

Tabel 4. Hasil perhitungan Meksperimen pada tiap benda uji. ... 49

ix DAFTAR GAMBAR

Gambar 1. Gereja St. Paul's, Brentford. ... 2

Gambar 2. Kompleks perbelanjaan Merry Hill, Midlands Barat. ... 3

Gambar 3. Vancouver, Washington ... 3

Gambar 4. Pohon Mindi ... 14

Gambar 5. Bentuk daun pohon Mindi ... 14

Gambar 6. Sambungan tegak. ... 17

Gambar 7. Sambungan jari. ... 17

Gambar 8. Sambungan miring. ... 17

Gambar 9. Sambungan lidah dan alur. ... 18

Gambar 10. Sambungan bangku. ... 18

Gambar 11. Skema pengujian one point loading. ... 23

Gambar 12. Skema pengujian third point loading. ... 24

Gambar 13. Bagan alir penelitian... 27

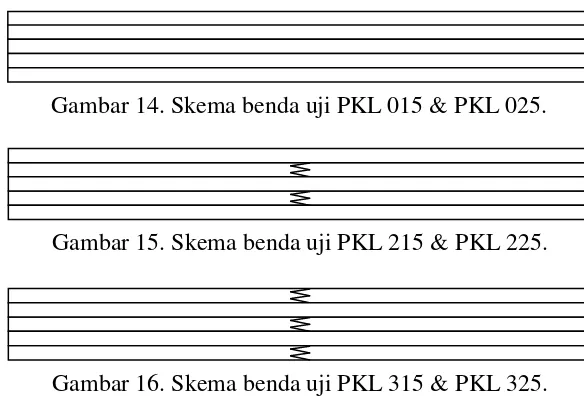

Gambar 14. Skema benda uji PKL 015 & PKL 025. ... 28

Gambar 15. Skema benda uji PKL 215 & PKL 225. ... 28

Gambar 16. Skema benda uji PKL 315 & PKL 325. ... 28

Gambar 17. Proses pembelahan kayu Mindi... 31

Gambar 18. Proses pemotongan benda uji. ... 32

Gambar 19. Proses pembuatan finger joint. ... 33

Gambar 20. Proses pelaburan perekat pada benda uji... 34

Gambar 21. Proses pengempaan balok laminasi. ... 35

Gambar 22. Skema pengujian lentur third point loading... ... 36

Gambar 23. Data Logger untuk mengukur besar tekanan dan lendutan yang terjadi... ... 37

Gambar 24. Pemasangan LVDT pada mesin uji lentur... 37

Gambar 25. Posisi pembebanan third point loading pada pengujian lentur balok laminasi... ... 37

Gambar 26. Proses pembebanan pada pengujian lentur balok laminasi. ... 38

x

Gambar 28. Data kadar air setiap lamina. ... 39

Gambar 29. Grafik hubungan beban dan lendutan pada masing-masing benda uji... ... 42

Gambar 30. Grafik hubungan beban terhadap lendutan PKL 015 & PKL 025. ... 43

Gambar 31. Grafik hubungan beban terhadap lendutan PKL 215 & PKL 225. ... 43

Gambar 32. Grafik hubungan beban terhadap lendutan PKL 315 & PKL 325. ... 44

Gambar 33. Model penampang benda uji PKL 015 & 025... 46

Gambar 34. Model penampang benda uji PKL 215 & 225... 46

Gambar 35. Model penampang benda uji PKL 315 & 325... 47

Gambar 36. Model kegagalan PKL 315 ... 52

Gambar 37. Model kegagalan PKL 325. ... 53

Gambar 38. Mode kegagalan PKL 015. ... 53

Gambar 39. Model kegagalan PKL 025. ... 53

Gambar 40. Model kegagalan 215. ... 54

xi DAFTAR PERSAMAAN

Persamaan (1) ... 21

Persamaan (2) ... 22

Persamaan (4) ... 22

Persamaan (5) ... 23

Persamaan (6) ... 24

Persamaan (7) ... 24

Persamaan (8) ... 25

Persamaan (9) ... 26

Persamaan (10) ... 46

Persamaan (11) ... 46

Persamaan (12) ... 47

Persamaan (13) ... 49

Persamaan (14) ... 50

xii DAFTAR LAMPIRAN

Lampiran 1. Data hasil uji kadar air dan berat jenis kayu Mindi ... - 1 -

Lampiran 2. Data hasil pengujian kuat lentur kayu bebas cacat kayu Mindi ... - 2 -

Lampiran 3. Data pengujian kuat lentur PKL 015 ... - 3 -

Lampiran 4. Data pengujian kuat lentur PKL 025 ... - 4 -

Lampiran 5. Data pengujian kuat lentur PKL 215 ... - 5 -

Lampiran 6. Data pengujian kuat lentur PKL 225 ... - 6 -

Lampiran 7. Data hasil pengujian kuat lentur PKL 315... - 7 -

xiii

INTISARI

Kebutuhan kayu sebagai bahan baku untuk berbagai keperluan semakin meningkat terutama untuk bahan bangunan. Namun ketersediaan kayu yang berukuran besar sulit diperoleh. Hal ini diakibatkan kecepatan antara pemanenan dan penanaman kembali pohon yang tidak seimbang. Dengan mempertimbangkan jumlah ketersediaan kayu yang semakin berkurang masyarakat beralih ke kayu rakyat yang cepat tumbuh dan berdiameter kecil. Salah satu upaya dalam meningkatkan kualitas kayu rakyat agar memenuhi persyaratan bahan konstruksi bangunan adalah dengan teknologi laminasi dan teknologi sambungan. Tujuan penelitian ini adalah mengetahui pengaruh letak finger joint terhadap perilaku lentur balok laminasi, membandingkan nilai modulus penampang balok laminasi dengan finger joint terhadap balok laminasi tanpa finger joint, memprediksi nilai rasio penurunan kapasitas momen balok laminasi akibat adanya finger joint.

Dalam penelitian ini, balok laminasi dibuat dari kayu Mindi dengan jumlah lapisan sebanyak lima lapis. Pada tengah bentang diberi variasi perletakan sambungan jari (finger joint). Jenis perekat yang digunakan dalam sambungan dan lamina-lamina kayu adalah jenis Poly Urethane. Pengujian kuat lentur yang dilakukan menggunakan SNI 03-3975-1995 Metode Pengujian Kuat Lentur Kayu Konstruksi Berukuran Struktural. Metode pembebanan yang dilakukan adalah metode third point loading untuk memperoleh momen lentur murni ketika pengujian kuat lentur balok laminasi. Nilai modulus penampang teoritis diperoleh dengan asumsi bahwa penampang yang memiliki sambungan finger joint tidak memberikan kontribusi pada balok laminasi sedangkan nilai modulus eksperimen diperoleh melalui pengujian kuat lentur.

Melalui hasil penelitian diperoleh bahwa rasio perbandingan modulus penampang teoritis (S0 teoritis, S2 teoritis, dan S3 teoritis) berturut-turut adalah 1; 0,79; dan 0,21 sedangkan rasio perbandingan modulus penampang eksperimen (S0 eksperimen, S2 eksperimen, S3 eksperimen) berturut-turut adalah 1; 0,35; dan 0,28. Rasio perbandingan kapasitas momen eksperimen balok laminasi tanpa sambungan (M0 eksperimen); balok laminasi dengan dua sambungan (M2 eksperimen); dan balok laminasi dengan tiga sambungan finger joint (M3 eksperimen ) berturut-turut adalah 1; 0,35; dan 0,28. Hal ini menunjukkan penambahan jumlah sambungan jari (finger joint) pada tengah bentang balok laminasi mempengaruhi penurunan kapasitas momen balok tersebut. Untuk memprediksi penurunan kapasitas momen balok laminasi akibat sambungan finger joint diperoleh rumusan 1/(1+n) dimana n adalah jumlah sambungan untuk balok laminasi lima lapis dengan posisi sambungan finger joint yang simetris pada tengah bentang dan proses laminasi yang tidak sempurna.

xiv

ABSTRACT

The needs of wood as raw materials for various purposes is increasing, especially for building materials. However, the availibility of large blocks of hard wood is difficult to obtained. This is due to the speed between harvesting and growing of the trees that are unbalancing. Considering the diminishing supply of wood that people turn to fast-growing local wood with smaller diameter. One effort to improve the quality of local wood to fulfill the requirements of construction materials are lamination technology and connection technology. The purpose of this study was to determine the influence of the location of the finger joint bending behavior of laminated beams, to compare the value of beam section modulus with a finger joint laminated to laminated beams without finger joint, to predict the moment capacity reduction ratio of laminated beams due to the finger joint.

In this study, glued laminated beams are made from Mindi wood with five layers lamina. Various of finger joint connection position are given at midspan. Type of adhesive used on connection and lamina-lamina is Poly Urethane. Flexural strength test were performed using SNI 03-3975-1995 Method of Flexural Strength Testing for Structural Timber Size. Loading method used is third point loading to obtain a pure bending moment when testing being performed.Theoritical modulus of cross section value obtained with assumed that cross section with finger joint do not contribute to glued laminated beam whereas experimental modulus of cross section value obtained from flexural strength test.

Through this research results obtained that compared ratio of theoritical modulus of cross section (S0 theoritical, S2 theoritical, dan S3 theoritical)is 1; 0,79; and 0,21

whereas compared ratio of experimental modulus of cross section (S0 experimental, S2 experimental, S3 experimental) is 1; 0,35; and 0,28. The compared ratio of exprimental

moment capacity of glued laminated beam without finger joint (M0 experimental); with

two finger joint (M2 experimental); with three finger joint (M3 experimental) is 1; 0,35; and

0,28. It shows the increasing number of finger joint at midspan influenced the decreasing of glued laminated beam flexural strength. To predict the decreasing of glued laminated beam moment capacity due to finger joint, it obtained an equation 1/(1+n) whereas n is number of finger joint for five layers glued laminated beam with symmetrical finger joint position on midspan and unperfect laminating process.

1 BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Kebutuhan kayu sebagai bahan baku untuk berbagai keperluan

semakin meningkat terutama untuk bahan bangunan. Namun ketersediaan

kayu yang berukuran besar sulit diperoleh. Hal ini diakibatkan kecepatan

antara pemanenan dan penanaman kembali pohon yang tidak seimbang.

Dengan jumlah ketersediaan kayu yang semakin berkurang, masyarakat

beralih ke kayu rakyat yang cepat tumbuh dan berdiameter kecil. Hal ini

memberi dampak terhadap kualitas kayu yang diperoleh karena umur kayu

yang relatif muda dan mengandung banyak cacat seperti mata kayu, miring

serat, cacat bentuk dan sebagainya. (Awaludin & Irawati, 2002)

Salah satu upaya dalam meningkatkan kualitas kayu rakyat yang

diperoleh agar memenuhi persyaratan bahan konstruksi bangunan adalah

dengan teknologi laminasi dan teknologi sambungan. Keuntungan

menggunakan teknologi laminasi adalah mampu menghasilkan produk

kayu dengan dimensi yang lebih besar, memperoleh susunan kayu yang

lebih seragam sehingga cacat kayu dapat dikurangi, mudah didesain sesuai

bentuk yang diinginkan, kekuatan yang diinginkan dapat didesain dari

kayu yang berkekuatan lemah.

Melalui teknologi laminasi ini maka kayu – kayu berukuran yang

tidak sesuai untuk bahan konstruksi dapat dimodifikasi sehingga mampu

2

teknologi ini maka nilai guna kayu dapat meningkat. Kemudian teknologi

sambungan pada laminasi kayu membantu menghasilkan produk kayu

laminasi yang berukuran panjang sesuai dengan kebutuhan. Teknologi

sambungan sangat berperan dalam konstruksi kayu mengingat sambungan

merupakan bagian paling lemah (Safitri & Gunawan, 2010).

Kombinasi antara teknologi laminasi dan sambungan pada kayu

memungkinkan manusia untuk memanfaatkan kayu dalam berbagai

dimensi dan kualitas. Teknologi ini juga mampu menampilkan nilai

estetika yang tinggi. Berikut adalah contoh aplikasi konstruksi kayu

laminasi sebagai berikut

3

Gambar 2. Kompleks perbelanjaan Merry Hill,

Midlands Barat. (Sumber: www.glulam.co.uk)

Gambar 3. Vancouver, Washington. (Sumber: www.luxorcorp.com)

1.2 Rumusan Masalah

Dimensi balok kayu mempengaruhi kuat lentur balok kayu.

Semakin kecil dimensi kayu semakin kecil kuat lentur pada balok kayu.

Namun ketersediaan balok kayu dengan dimensi yang besar telah sulit

4

untuk meningkatkan dimensi balok kayu adalah melalui teknologi laminasi

dan teknologi sambungan yang mampu menggabungkan beberapa balok

kayu menjadi satu balok kayu yang berdimensi besar. Penggabungan balok

kayu akan menghasilkan variasi letak sambungan yang berbeda. Variasi

letak sambungan akan memberikan perilaku balok kayu yang berbeda pula.

Melalui penelitian ini diharapkan dapat menemukan pengaruh letak

sambungan finger joint terhadap perilaku lentur balok, perbandingan nilai

modulus penampang balok laminasi dengan finger joint terhadap balok

laminasi tanpa finger joint dan rasio penurunan kapasitas momen balok

laminasi akibat adanya finger joint.

1.3 Tujuan Penelitian

Tujuan penelitian ini adalah

a. Mengetahui pengaruh letak finger joint terhadap perilaku lentur balok

laminasi.

b. Membandingkan nilai modulus penampang balok laminasi dengan

finger joint terhadap balok laminasi tanpa finger joint.

c. Memprediksi nilai rasio penurunan kapasitas momen balok laminasi

5 1.4 Manfaat Penelitian

Melalui penelitian ini diharapkan dapat memperoleh manfaat

seperti:

a. Memperoleh data berupa kapasitas momen balok laminasi dengan

variasi finger joint yang dapat berguna dalam pembuatan balok

laminasi.

b. Menjadi dasar penelitian selanjutnya.

1.5 Batasan Penelitian

Untuk mencapai tujuan penelitian yang sesuai maka penelitian ini

memiliki batasan-batasan sebagai berikut:

a. Ukuran lamina dengan dimensi 50 x 15 x 1600 mm.

b. Jumlah lapisan balok laminasi adalah lima lapis.

c. Kuat lentur yang diteliti adalah kuat lentur murni.

d. Jenis sambungan yang digunakan adalah finger joint.

e. Letak finger joint berada di tengah bentang dengan variasi jumlah

lapisan.

f. Jenis perekat yang digunakan adalah Poly Urethane (PU).

1.6 Keaslian Penulisan

Penelitian yang dilakukan oleh Endah Safitri dan Purnawan

Gunawan (2010) dengan judul “Pengujian Sambungan Finger Joint untuk

6

pengujian third point loading pada kayu Meranti. Penelitian tersebut

mengulas sambungan finger joint dengan berbagai macam tingkat

perbandingan kemiringan dan pengaruhnya terhadap kuat lentur dan

modulus elastisitas balok kayu.

Penelitian yang dilakukan penyusun untuk mengetahui pengaruh

sambungan finger joint dengan variasi jumlah lapisan pada balok laminasi

lima lapis. Pengujian kuat lentur balok laminasi menggunakan metode

7 BAB II

TINJAUAN PUSTAKA 2.1 Bahan Kayu

Kayu merupakan salah satu bahan konstruksi yang berasal dari

tumbuhan dan telah digunakan sejak zaman dahulu. Bahan kayu

merupakan bahan konstruksi yang dapat langsung digunakan meskipun

langsung berupa batang pohon. Bahan kayu sebagai bahan bangunan

sering digunakan dalam kuda-kuda, kusen, balok, kolom, pintu, dan

sebagainya.

Keuntungan kayu sebagai bahan bangunan antara lain adalah

a. Mudah diperoleh karena bahan kayu adalah sumber daya alam

yang dapat diperbarui.

b. Harga kayu umumnya relatif murah sebagai bahan bangunan.

c. Bahan kayu mudah dikerjakan tanpa alat berat dan tidak

membutuhkan keahlian khusus dalam pengerjaan kayu.

d. Bahan kayu merupakan bahan isolasi panas sehingga dalam rumah

kayu akan terasa sejuk dan nyaman.

e. Bahan kayu tahan terhadap serangan bahan kimia dan bukan bahan

yang korosif.

f. Bahan kayu merupakan bahan yang ringan sehingga dalam bila

digunakan dalam konstruksi rumah tahan gempa sangat

8

g. Bahan kayu memiliki nilai estetika yang cukup tinggi dengan

menampilkan tekstur kayu yang beragam dan sangat indah.

h. Rasio perbandingan berat jenis dan kuat tekan bahan kayu lebih

tinggi dibandingkan dengan bahan konstruksi lainnya.

Kerugian kayu sebagai bahan bangunan sebagai berikut

a. Bahan kayu merupakan bahan yang mudah terbakar.

b. Sifat bahan kayu dalam satu batang pohon sangat beragam

sehingga membutuhkan perancangan yang cermat.

c. Kekuatan dan keawetan setiap bahan kayu berbeda-beda sesuai

dengan jenis dan umur pohonnya.

d. Membutuhkan perawatan dan pengawetan secara berkala karena

dapat dimakan oleh serangga seperti rayap, bubuk, dan kumbang.

e. Bahan kayu adalah bahan yang higroskopis sehingga akan selalu

mengalami penyusutan dan pengembangan akibat kadar air yang

berbeda sehingga dimensi kayu selalu berubah.

f. Bahan kayu selalu memiliki cacat seperti mata kayu, lubang, busuk,

dan sebagainya.

2.2 Teknologi Laminasi

Teknologi laminasi adalah teknologi perekatan beberapa papan

kayu yang memiliki ketebalan 20 sampai dengan 45 mm dengan bahan

perekat tertentu dan tekanan tertentu (Awaludin, 2002). Penggunaan

9

teknologi laminasi adalah mampu menambahkan dimensi kayu dari segi

panjang maupun lebar serta tebal sesuai dengan kebutuhan. Umumnya

teknologi laminasi digunakan dalam pembuatan struktur jembatan

penyeberangan, kuda-kuda yang sangat besar, balok laminasi, dan

sebagainya.

Kebutuhan manusia dalam bidang konstruksi kayu terutama kayu

dengan dimensi yang sangat besar mampu dipenuhi dengan teknologi

laminasi ini. Melalui teknologi laminasi juga kayu-kayu berdimensi kecil

mampu disatukan dan dikembangkan menjadi sebuah elemen struktur

yang dapat digunakan. Hal ini membantu mengurangi sisa penggunaan

kayu yang banyak terjadi dalam pengerjaan kayu di bidang manapun.

Dalam teknologi laminasi, kunci kekuatan produk laminasi adalah

kekuatan perekat. Kekuatan perekat yang digunakan dalam laminasi kayu

harus lebih kuat dibandingkan dengan kekuatan kayu tersebut. Bila dalam

pengujian kuat geser kayu apabila bagian yang bergeser adalah bidang

rekat kayu maka dapat disimpulkan bahwa kinerja perekat gagal.

Perkembangan teknologi laminasi juga mendorong perkembangan

teknologi perekatan terutama dalam bidang kayu. Penggunaaan teknologi

laminasi membutuhkan kecermatan dalam pemilihan jenis kayu dan jenis

perekat yang sesuai. Hal ini bertujuan untuk mendapatkan hasil yang

10 2.3 Glued-Laminated Lumber (Glulam)

Glulam atau balok laminasi adalah produk kayu yang terdiri dari

balok-balok kecil yang dilaminasi dengan bahan perekat sehingga

memperoleh balok laminasi yang memiliki dimensi lebih besar (Somayaji,

2001). Balok laminasi dapat difabrikasi dalam berbagai bentuk dan ukuran

sehingga hal ini memberikan keuntungan bagi balok laminasi yang dapat

dibentuk sesuai dengan arsitektural yang rumit sekalipun. Penggunaan

balok laminasi sebagai sebagai bahan struktural masih jarang digunakan di

dalam Indonesia karena teknologi ini masih kurang populer di kalangan

masyarakat.

Menurut Moody & Hernandez (1997) beberapa kelebihan balok

laminasi dibanding balok tanpa laminasi adalah sebagai berikut:

Ukuran

Balok laminasi dapat digunakan untuk memproduksi balok dengan

ukuran yang lebih besar dari balok tanpa laminasi. Hal ini

memberikan keunggulan tersendiri bagi balok laminasi dalam bidang

konstruksi mengingat kebutuhan terhadap komponen struktural yang

kuat semakin besar. Dengan teknologi laminasi pada balok kayu

memberikan kemudahan dalam bidang konstruksi dalam menentukan

dimensi besar yang diinginkan.

Kebebasan desain arsitektural

Keindahan alami dari kayu mampu memberikan keindahan pada sisi

11

dapat dipakai sebagai bahan dekoratif dan struktural pada konstruksi

kayu. Dengan memadukan nilai estetika dalam bidang konstruksi kayu

ini dapat menciptakan kreasi baru dalam bidang arsitektural. Dengan

teknologi laminasi kayu ini maka balok laminasi dapat diproduksi

dengan berbagai macam bentuk sesuai kebutuhan arsitektural dengan

bebas.

Kualitas lamina

Balok-balok kecil yang akan direkatkan menjadi satu balok laminasi

disebut lamina. Pada pabrik balok laminasi sebelum proses perekatan

akan dilakukan pengeringan kayu lamina dengan kelembaban standar

10-15 % dan dipilah kayu-kayu yang memiliki cacat kayu seperti retak,

mata kayu, dan lain-lain. Hal ini dilakukan untuk memperoleh kayu

lamina yang seragam sehingga hasil kayu laminasi yang diproduksi

dapat maksimal.

Luas penampang yang bervariasi

Teknologi laminasi kayu mampu menghasil sebuah balok kayu

dengan luas penampang yang bervariatif sesuai kebutuhan. Sebagai

contoh pada balok laminasi dengan bentang panjang, pada bagian

tengah memiliki luas penampang lebih tebal dibanding dengan pada

bagian kedua ujungnya. Hal ini karena bagian tengah bentang harus

12 Efisiensi penggunaan

Jenis kayu yang digunakan dalam teknologi laminasi kayu ini dapat

beragam jenis dan kualitas. Dengan penempatan yang tepat dapat

dilakukan efisiensi dalam produksi balok laminasi. Misalkan untuk

jenis kayu lamina yang memiliki kualitas bagus dapat ditempatkan

pada bagian struktural yang memiliki tegangan tinggi pada balok

laminasi seperti pada bagian tengah bentang atau tepi atas dan bawah

balok laminasi.

Ramah lingkungan

Berbagai macam bahan konstruksi seperti kayu, beton, baja, dan

lainnya yang telah didiskusikan hingga saat kini menyimpulkan bahwa

kayu merupakan bahan konstruksi yang dapat diperbaharui,

membutuhkan energi yang sedikit untuk memproduksinya, kemmpuan

menyerap karbon yang relatif tinggi, dan mampu digunakan kembali

dalam berbagai macam hal. Kayu pada akhirnya menjadi salah satu

alternatif dalam bidang konstruksi sebagai bahan yang ramah

lingkungan.

Kekurangan pada teknologi laminasi adalah sebagai berikut:

Biaya produksi

Proses produksi kayu laminasi membutuhkan biaya yang lebih besar

dibandingkan dengan kayu gergajian. Hal ini dikarenakan kualitas

kayu laminasi yang lebih diperhatikan dibanding dengan kayu

13

dalam hal jenis dan jumlah lem/perekat yang digunakan juga

meningkatkan biaya produksi sehingga efisiensi dalam produksi kayu

laminasi sangat dibutuhkan. Hal ini menyebabkan kayu laminasi lebih

mahal dibandingkan kayu gergajian (Moody & Hernandez, 1997).

Tenaga ahli

Dalam produksi kayu laminasi membutuhkan tenaga ahli yang lebih

banyak dibanding dalam memproduksi kayu gergajian. Hal ini

disebabkan proses produksi kayu laminasi yang lebih banyak

dibandingkan dengan produksi kayu gergajian. Pengetahuan dan

keahlian tenaga kerja produksi kayu laminasi juga sangat dibutuhkan.

2.4 Kayu Mindi

Kayu Mindi yang memiliki nama ilmiah Melia azedarach memiliki

beberapa nama di berbagai daerah di Indonesia. Nama daerah kayu Mindi

adalah geringging, mementin, mindi (Jawa), jempinis(NTB), belile, bere,

embora, kemel, lamoa, lemua, menga, mera (NTT). Tanaman Mindi

tersebar di seluruh Jawa, Bali, NTB, dan NTT

(jenis-kayu-komersial-indonesia-mindi, 2010)

Tanaman Mindi merupakan jenis tanaman yang cepat tumbuh dan

habitat berada pada dataran rendah hingga tinggi dengan ketinggian 0

-1200 m di atas permukaan laut dengan curah hujan rata-rata per tahun 600

– 2000 mm, dan dapat tumbuh di berbagai tipe tanah. Pohon Mindi dapat

14

memiliki diameter hingga 600 mm (Mindi). Umumnya kayu Mindi

digunakan untuk bahan mebel, multipleks, papan dan bangunan di bawah

atap, panel, venir hias.

Gambar 4. Pohon Mindi. (Sumber: www.ufrgs.br)

Gambar 5. Bentuk daun pohon Mindi. (Sumber: www.ibiblio.org)

2.5 Kadar air

Kadar air (moisture content) adalah jumlah air yang terkandung

dalam kayu dinyatakan dalam prosentase berat kering tanur kayu

15

serat akan memiliki kekuatan yang lebih baik dibandingkan dengan kadar

air kayu yang berada di atas titik jenuh serat. Kadar air yang tinggi

mengakibatkan proses penguapan air dari kayu yang relatif cepat

meskipun dalam suhu kamar dan juga mengakibatkan perpindahan zat

ekstraktif dari dalam kayu ke permukaan kayu (Hermansyah, 2004).

Perbedaan kadar air dalam kayu yang cukup tinggi akan

mempercepat proses penguapan air dari kayu. Proses ini akan berlangsung

terus-menerus hingga mengakibatkan penumpukan bahan ekstraktif di

permukaan kayu, sehingga apabila proses perekatan dikerjakan akan

menghasilkan keteguhan rekat yang rendah atau bahkan gagal (Prayitno,

1996).

2.6 Berat Jenis (Specific Gravity)

Berat jenis adalah perbandingan antara kerapatan suatu material

dengan kerapatan material standar pada suhu tertentu (Prawirohatmodjo,

2001). Pada umumnya berat jenis disebut specific gravity dan tanpa satuan.

Material standar yang digunakan umumnya air destilasi dengan suhu 40⁰ C

dengan kerapatan 1 gr/cm3. Berat jenis kayu umumnya dipengaruhi oleh

ukuran sel, ketebalan dinding sel, dan jumlah sel.

Kayu Mindi yang umumnya berwarna putih kemerahan hingga

merah kecoklatan ini memiliki berat jenis antara 0,5 – 0,65 dengan rerata

0,53 dengan kelas kuat termasuk dalam III-II dan kelas awet IV-V sesuai

16

Martawijaya et al (1989) juga bahwa kayu Mindi termasuk dalam kayu

kelas menengah dengan berat jenis sebesar 0,53 dengan kelas kuat III-II.

2.7 Kuat lentur statis

Kuat lentur statis adalah kemampuan kayu untuk menahan beban

tegak lurus kayu memanjang serat di tengah-tengah balok yang memiliki

dua tumpuan di kedua ujung balok kayu (Haygreen & Bowyer, 1982).

Kekuatan lentur statis ada dua macam yaitu MOE (Modulus of Elasticity)

dan MOR (Modulus of Rupture). MOE adalah nilai kemampuan kayu

dalam menahan lenturan akibat gaya yang bekerja di tengah-tengah kayu

dengan tumpuan pada kedua ujung balok. MOR adalah tegangan patah

kayu saat menerima beban maksimum. Martawijaya et al (1989)

menyatakan bahwa kayu Mindi memiliki MOE sebesar 8200 MPa dan

MOR sebesar 54,8 MPa.

2.8 Macam Sambungan Kayu

Berbagai macam metode sambungan dalam teknik sambungan

kayu telah dikembangkan saat ini. Metode yang ada sangat bervariasi dan

dapat dikombinasikan sesuai dengan kebutuhan. Kekuatan sambungan

kayu diperoleh dari jenis ikatan sambungan yang ada dan juga kekuatan

perekat yang digunakan. Berikut adalah beberapa sambungan kayu yang

17 a. Sambungan tegak (butt joint)

Sambungan tegak adalah sambungan dengan dua permukaan bilah rata

dan direkatkan kedua ujungnya.

b. Sambungan jari (finger joint)

Sambungan jari adalah sambungan yang memiliki bilah berbentuk

jari runcing yang direkatkan dan memiliki kekuatan ikat dari

jari-jari yang terbentuk.

c. Sambungan miring (scarf joint)

Sambungan yang memiliki bilah miring untuk mendapatkan luas

rekatan yang lebih besar.

d. Sambungan lidah dan alur (tongue and groove joint)

Sambungan yang berbentuk lidah pada bagian ujungnya. Sambungan

ini umumnya digunakan dalam sambungan penutup lantai atau

18 e. Sambungan bangku (desk joint)

Sambungan ini memiliki bentuk sambungan seperti tangga atau

bangku yang umumnya digunakan dalam penyambungan papan kayu.

2.9 Pengempaan

Dalam pembuatan balok laminasi maupun produk laminasi kayu

lainnya membutuhkan proses pengempaan sehingga hasil yang diperoleh

optimal. Dalam Pengolahan Papan Partikel (2011) menyebutkan bahwa

tujuan pengempaan adalah sebagai berikut

a. Membantu pemerataan perekat terhadap luas rekat kayu.

b. Membantu proses penembusan perekat terhadap pori-pori permukaan

kayu yang direkatkan.

c. Menahan kayu dengan tekanan yang sesuai sehingga permukaan kayu

yang direkatkan tidak terpisah sebelum perekat mengering.

d. Meningkatkan kerapatan kayu laminasi sehingga ikatan antara perekat

dan kayu menjadi kuat.

Proses pengempaan dibagi menjadi tiga sistem berdasarkan suhu

pengerjaan yaitu

19

a. Pengempaan panas

Pengempaan panas adalah proses pengempaan yang dilakukan dalam

keadaan suhu panas sesuai dengan jenis perekat yang digunakan.

Sistem kempa ini membutuhkan waktu yang lebih pendek

dibandingkan dengan sistem kempa dingin sehingga kapasitas

pengempaan akan meningkat. Namun sistem kempa ini meningkatkan

biaya produksi dalam hal menaikkan suhu kempa.

b. Pengempaan dingin

Pengempaan dingin adalah proses pengempaan yang dilakukan dalam

keadaan suhu dingin atau suhu kamar. Sistem kempa dingin ini dapat

digunakan sebagai pengempaan permulaan sebelum dimulai

pengempaan panas. Pengempaan dingin juga merupakan tahap akhir

dari proses pematangan perekat setelah pengempaan panas selesai.

Namun sistem kempa dingin juga dapat langsung diaplikasikan dalam

proses pembuatan kayu laminasi. Sistem kempa dingin memerlukan

waktu yang lebih panjang sehingga menurunkan kapasitas produksi.

Namun biaya produksi menjadi murah bila hanya menggunakan

sistem kempa dingin.

c. Pengempaan frekuensi tinggi

Pengempaan frekuensi tinggi ini digunakan dalam pabrik laminasi.

Sistem kempa ini memerlukan suhu panas saat pengempaan seperti

sistem kempa panas. Namun ketika proses pengempaan dilakukan,

20

menguapkan air yang berada dalam papan laminasi tersebut. Dengan

menguapnya air menyebabkan ikatan perekat dan kayu akan semakin

kuat dengan berkurangnya kadar air kayu. Cara ini membutuhkan

teknologi yang lebih mahal dibandingkan dengan dua sistem di atas.

Faktor-faktor yang mempengaruhi hasil pengempaan adalah

a. durasi pengempaan,

b. suhu pengempaan,

c. tekanan pengempaan,

d. metode pengempaan,

e. kecepatan penutupan plat kempa,

21 BAB III

LANDASAN TEORI 3.1 Pengujian Kadar Air

Pengujian kadar air kayu mengacu pada peraturan British Standard

BS 373:1957 Methods of testing small clear specimens of timber. Kadar air

kayu Mindi dihitung pada setiap lamina yang digunakan. Benda uji kadar

air diambil dengan ukuran 20 x 20 x 15 mm pada masing-masing lamina

kemudian dimasukkan ke dalam oven dengan temperatur 103±2⁰ C .

Kadar air dapat dihitung dengan rumus umum sebagai berikut:

(1)

Keterangan:

MC = kadar air (%)

Wb = berat awal (g)

Wkt = berat kering tanur (g)

3.2 Pengujian Berat Jenis (Specific Gravity)

Pengujian berat jenis kayu mengacu pada peraturan British

Standard BS 373:1957 Methods of testing small clear specimens of timber.

Benda uji dengan ukuran 20 x 20 x 15 mm dimasukkan ke dalam oven

dengan temperatur 103±2⁰ C sampai benda uji mencapai berat kering

22

(2)

Keterangan:

BJ = berat jenis

Wkt = berat kering tanur (g)

Vku = volume kering udara (cm3)

γ air = kerapatan air 1 (gr/cm3)

3.3 Pengujian Kuat Lentur Kayu Bebas Cacat

Pengujian kuat lentur kayu bebas cacat ini bertujuan untuk

memperoleh nilai MOR dan MOE kayu Mindi. Pengujian menggunakan

peraturan Bristish Standards BS 373:1957 Methods od Testing Small Clear

Specimens of Timber. Benda uji memiliki dimensi 20 x 20 x 300 mm

dengan bentang efektif adalah 280 mm. Pengujian dengan metode one

point loading dengan beban satu titik di tengah bentang dan jarak

antartumpuan sebesar 280 mm. Berikut persamaan perhitungan MOR dan

MOE :

(3)

(4)

Keterangan:

MOR = Modulus of Rupture (MPa)

MOE = Modulus of Elasticity (MPa)

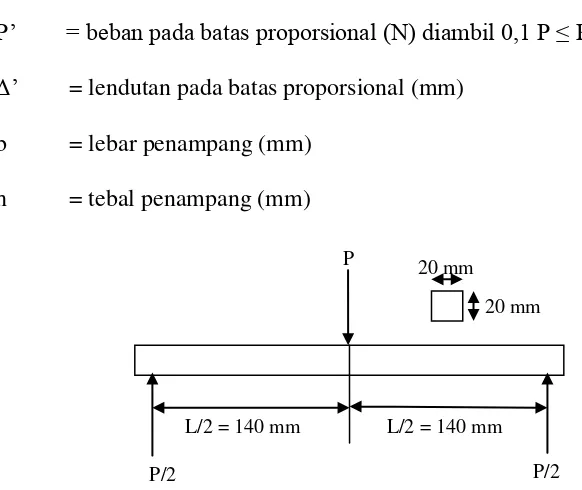

23 P’ = beban pada batas proporsional (N) diambil 0,1 P ≤ P’ ≤ 0,4 P

Δ’ = lendutan pada batas proporsional (mm)

b = lebar penampang (mm)

h = tebal penampang (mm)

3.4 Pengujian Kuat Lentur Balok Struktural

Standar pengujian kuat lentur balok laminasi menggunakan SNI

03-3975-1995 Metode Pengujian Kuat Lentur Kayu Konstruksi Berukuran

Struktural. Kuat lentur benda uji dihitung dengan persamaan berikut:

(5)

Keterangan:

a = jarak antara beban titik dan tumpuan terdekat (mm)

w = momen tahanan 1/6bh2 (mm3)

20 mm

20 mm

L/2 = 140 mm P

P/2 P/2

L/2 = 140 mm

24 3.5 Defleksi Balok

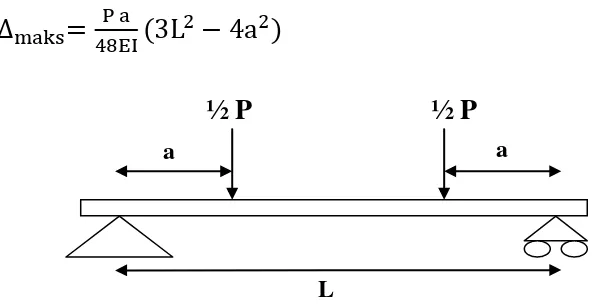

Dalam Gere & Timoshenko (2000) menjelaskan rumus singkat

mengenai defleksi maksimum yang dapat dicapai dengan berbagai perilaku

pembebanan. Salah satu pembebanan adalah third point loading dengan

persamaan umum sebagai berikut:

(6)

bila

maka

(7)

Keterangan :

Δmaks = defleksi maksimum (mm)

L = bentang antartumpuan (mm)

E = modulus elastisitas bahan (MPa)

I = momen inersia (mm4)

a a

½ P

½ P

L

25 3.6 Modulus Penampang

Modulus penampang yang dimaksud adalah modulus penampang

elastis bahan. Modulus penampang merupakan nilai perbandingan antara

momen inersia terhadap jarak sumbu netral hingga sisi terjauh suatu

penampang.

(8)

Keterangan:

M = momen lentur (Nmm)

y = jarak sisi terjauh terhadap sumbu netral penampang (mm)

26 BAB IV

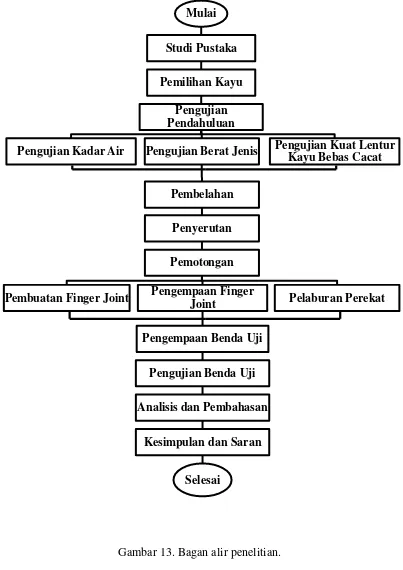

METODE PENELITIAN 4.1 Bagan Alir

Setelah memilih kayu Mindi yang akan digunakan untuk

pembuatan balok laminasi, pengujian pendahuluan dilakukan untuk

mengetahui berat jenis, kadar air, MOR dan MOE kayu Mindi kemudian

dilanjutkan dengan pembuatan benda uji. Pengujian benda uji dilakukan

untuk mengetahui nilai kapasitas momen eksperimen pada masing-masing

jenis balok laminasi sehingga dapat digunakan untuk memprediksi

penurunan kapasitas momen balok laminasi akibat penambahan

sambungan finger joint. Bagan alir penelitian ini dapat dilihat pada

Gambar 13. Bagan alir penelitian.

Bahan dan Alat Pengujian

Bahan balok yang digunakan adalah kayu Mindi dengan tebal

lamina 15 mm dengan total tebal balok laminasi adalah 5 x 15 mm = 75

mm. Dalam SNI 03-3975-1995 disebutkan bahwa benda uji harus

memiliki panjang minimal 20 kali tinggi nominal penampang benda uji

yaitu 1500 mm.

Panjang total benda uji ditentukan dengan persamaan berikut

(9)

Keterangan:

ltot = panjang total benda uji (mm)

27

Gambar 13. Bagan alir penelitian.

Mulai Studi Pustaka Pemilihan Kayu

Pengujian Pendahuluan Pengujian Kadar Air Pengujian Berat Jenis

Pembelahan Penyerutan Pemotongan Pembuatan Finger Joint Pengempaan Finger

Joint

Pengempaan Benda Uji Pengujian Benda Uji Analisis dan Pembahasan

Kesimpulan dan Saran

Selesai

Pelaburan Perekat Pengujian Kuat Lentur

28

Bahan perekat yang digunakan adalah Poly Urethane (PU) yang

memiliki assemble time selama 10 menit. Alat pengujian yang digunakan

adalah

a. Alat pada proses laminasi balok adalah meteran, kaliper, spidol,

penjepit papan, mesin gergaji kayu, mesin penyerut, alat kempa, kuas.

b. Alat pada pengujian kuat lentur adalah kaliper, data logger, dial

gauge, papan kaca, resin perekat papan kaca, batang tumpuan , batang

besi, batang tumpuan beban, mesin uji lentur.

Tabel 1. Keterangan penggunaan kode benda uji.

Sketsa gambar Kode Benda Uji Keterangan

Gambar 14. PKL 015

PKL 025

0 = tanpa sambungan 5 = jumlah lapisan

Gambar 15. PKL 215

PKL 225

2 = dua sambungan 5 = jumlah lapisan

Gambar 16. PKL 315

PKL 325

29 4.2 Waktu dan Tempat Pengujian

Penelitian dimulai dari bulan Maret 2012 hingga Juni 2012 di

Laboratorium Struktur Teknik Sipil dan Lingkungan Fakultas Teknik

Universitas Gadjah Mada.

4.3 Pengujian Pendahuluan

Pengujian pendahuluan dimaksudkan untuk memperoleh data-data

awal untuk kadar air kayu tiap lamina, berat jenis kayu tiap lamina, nilai

MOR dan MOE kayu Mindi.

4.3.1Uji Kadar Air

Pengujian kadar air menggunakan peraturan British Standards BS

373:1957. Prosedur pelaksanaan adalah sebagai berikut:

a. Benda uji diambil dari lamina kayu Mindi dengan ukuran 20 x 20 x

15 mm dengan menggunakan mesin potong.

b. Berat benda uji diukur dengan timbangan kemudian dicatat.

c. Benda uji dimasukkan ke dalam oven dengan suhu 103±2⁰C dan

ditunggu selama 24 jam.

d. Benda uji dikeluarkan dari oven dan diukur berat kering benda uji

kemudian dicatat.

e. Kadar air benda uji adalah perbandingan selisih berat dengan berat

kering terhadap berat kering benda uji. Nilai kadar air dalam bentuk

30 4.3.2Uji Berat Jenis

Pengujian berat jenis menggunakan peraturan British Standards BS

373:1957. Prosedur pengujian adalah sebagai berikut:

a. Benda uji diambil dari lamina kayu Mindi dengan ukuran 20 x 20 x

15 mm dengan menggunakan mesin potong.

b. Benda uji dimasukkan ke dalam oven dengan suhu 103±2⁰C dan

ditunggu selama 24 jam.

c. Benda uji dikeluarkan dari oven dan diukur berat kering benda uji

kemudian dicatat.

d. Kerapatan benda uji adalah hasil perbandingan berat kering tanur

dengan volume kering udara benda uji.

e. Berat jenis benda uji adalah hasil perbandingan kerapatan benda uji

terhadap kerapatan air (1 gr/cm3).

4.3.3Uji Kuat Lentur Kayu Bebas Cacat

Pengujian kuat lentur kayu bebas cacat untuk memperoleh nilai

MOR dan MOE kayu Mindi mengacu pada peraturan British Standards BS

373:1957. Metode pengujian menggunakan one point loading methods

sesuai dengan cara dalam British Standards. Prosedur pengujian adalah

sebagai berikut:

a. Benda uji dipotong menjadi berdimensi 20 x 20 x 300 mm

menggunakan mesin potong.

b. Benda uji dipasang pada mesin uji lentur dengan jarak tumpuan

31

c. Beban diletakkan di tengah bentang yaitu 140 mm dari tumpuan

terdekat.

d. Dial gauge untuk menghitung defleksi balok yang terjadi dipasang di

tengah bentang.

e. Defleksi balok yang terjadi selama pembebanan dicatat hingga benda

uji mengalami gagal.

4.4 Prosedur Pembuatan Benda Uji 4.4.1Pemilihan

Kayu yang dipilih adalah kayu yang memiliki paling sedikit cacat

dan dalam peraturan SNI mengizinkan kayu struktural yang memiliki cacat

untuk diuji sesuai prosedur dalam SNI.

4.4.2Pembelahan

Balok Mindi yang berukuran 40 x 60 mm dan 80 x 120 mm dibelah

menggunakan mesin pembelah yaitu gergaji listrik menjadi berukuran 20 x

60 mm.

32 4.4.3Penyerutan

Lamina yang berukuran 20 x 60 mm kemudian diserut

menggunakan alat planner kayu sehingga diperoleh lamina berdimensi 15

x 50 mm dan permukaan lamina yang halus.

4.4.4Pemotongan

Panjang lamina yang rata 2000 mm dipotong menjadi berukuran

1600 mm sehingga panjang lamina sesuai dengan syarat dimensi pengujian

lentur balok struktural. Lamina yang akan dibuat sambungan finger joint

dipotong dua sebelum dijadikan ukuran panjang 1600 mm. Hal tersebut

bertujuan untuk mengantisipasi kesalahan pada pembuatan sambungan

finger joint.

Gambar 18. Proses pemotongan benda uji.

4.4.5Pembuatan Finger Joint

Pembuatan sambungan finger joint menggunakan mesin potong

yang dapat digunakan sebagai alat pembuatan sambungan finger joint.

Mata pisau finger joint dipasang kemudian diambil beberapa kayu yang

tidak digunakan untuk uji coba pembuatan finger joint. Proses pengaturan

33

Gambar 19. Proses pembuatan finger joint.

4.4.6Pengempaan Finger Joint

Lamina yang telah memiliki finger joint direkatkan dengan perekat

Poly Urethane yang kemudian dikempa antara ujung lamina untuk

memberikan tekanan kempa pada sambungan finger joint yang sedang

dalam proses perekatan. Tekanan kempa yang diberikan secukupnya

akibat sulit mengempa dengan tekanan tertentu tanpa alat yang memadai.

4.4.7Pelaburan Perekat

Proses perekatan dimulai dengan membasahi permukaan lamina

sehingga kadar air pada permukaan lamina meningkat. Hal ini dilakukan

karena sifat perekat yang membutuhkan kadar air minimal 18% agar dapat

bekerja dengan baik.

Jumlah perekat yang dilaburi untuk empat benda uji pertama adalah

300 gram dengan besar luas permukaan labur adalah 12800 cm2 sehingga

jumlah labur yang digunakan adalah 0,0235 gr/cm2. Namun jumlah labur

yang digunakan dinilai tidak mencukupi kebutuhan laminasi. Pada

pelaburan yang kedua terhadap benda uji PKL 015 & PKL 025 digunakan

perekat sebanyak 300 gram untuk dua benda uji tersebut dengan jumlah

34

Proses pelaburan perekat dilakukan dengna cara menuangkan

perekat pada permukaan lamina yang dapat dilihat pada Gambar 20.

Proses pelaburan perekat pada benda uji. Bentuk alur pelaburan dibuat

zig-zag tanpa diratakan menggunakan alat bantu sehingga tekanan kempa yang

akan meratakan sendiri penyebaran perekat serta menghemat waktu

pelaburan.

Gambar 20. Proses pelaburan perekat pada benda uji.

4.4.8Pengempaan Benda Uji

Pengempaan benda uji dilakukan dengan memberikan beban

sebesar 10,8 kg/cm2 atau 1 MPa yang diperoleh dari rumus empiris berat

jenis dikali dengan 20 yang berasal dari pabrik perekat tersebut. Namun

dalam pelaksanaan terjadi kesalahan pada alat pembaca tekanan ketika

dikempa yang berakibat tekanan kempa hanya 10,8 kg dimana 10,8 kg/cm2

yang dibutuhkan. Bila 10,8 kg/cm2 diubah ke satuan kg maka beban yang

dibutuhkan adalah sebesar 8640 kg atau 86,4 kN namun dalam

pelaksanaan adalah sebesar 10,8 kg.

Pengempaan dua benda uji pertama yaitu PKL 215 & PKL 225

dilakukan menggunakan alat kompres atau alat kempa. Dua benda uji

35

dengan kubus-kubus besi seberat 10 kg sebanyak 12 buah. Hal ini

dilakukan akibat hasil pengempaan sebelumnya yang kurang memuaskan.

Pengempaan ketiga untuk benda uji PKL 015 & PKL 025 menggunakan

alat kempa yang ditekan sekuat tenaga tanpa alat ukur dengan bantuan

baut. Pengempaan ketiga memberikan hasil yang memuaskan meskipun

tekanan kempa yang diberikan tidak terukur. Durasi pengempaan agar

benda uji dapat melekat sempurna adalah 45 menit namun dalam

pelaksanaan dilakukan 24 jam.

Gambar 21. Proses pengempaan balok laminasi.

4.5 Prosedur Pengujian Kuat Lentur Benda Uji

Pengujian kuat lentur balok laminasi menggunakan standard SNI

03-3975-1995 Metode Pengujian Kuat Lentur Kayu Konstruksi Berukuran

Struktural. Prosedur pengujian diuraikan sebagai berikut:

a. Benda uji ditumpu di atas tumpuan sendi dan tumpuan rol, yang

terbuat dari baja dengan jarak antartumpuan 1350 mm.

b. Benda uji diletakkan pada posisi sumbu kuat dan dibebani secara third

36

yang masing-masing berjarak a = 1/3L yaitu 450 mm dari tumpuan

terdekat.

c. Panjang bentang total L sama dengan 18 kali tinggi nominal

penampang benda uji yaitu 1350 mm.

d. Sepotong pelat baja dengan panjang tidak melebihi setengah tinggi

benda uji dan tebal tidak kurang dari 13 mm dapat disisipkan antara

permukaan benda uji dan ujung penekan dari mesin uji, demikian juga

pada sisi bawah balok di titik tumpuan, untuk mengurangi terjadinya

lekukan pada sisi yang tertekan.

e. Lendutan diukur ditengah bentang dan alat ukur lendut dipasang di

tengah tinggi sisi balok.

f. Beban diberikan sampai balok laminasi mengalami kerusakan dan

dilakukan pencatatan beban dan defleksi yang terjadi. LVDT

Gambar 22. Skema pengujian lentur third point loading. (Merujuk pada SNI 03-3975-1995)

P/2

P/2

a=1/3L

L ≥ 18h

37

Gambar 23. Data Logger untuk mengukur besar tekanan dan lendutan yang terjadi.

Gambar 24. Pemasangan LVDT pada mesin uji lentur.

38

39 BAB V

ANALISIS DAN PEMBAHASAN 5.1 Pengujian Pendahuluan 5.1.1Hasil Pengujian Kadar Air dan Berat Jenis

Gambar 27. Data berat jenis setiap lamina.

Gambar 28. Data kadar air setiap lamina.

Hasil pengujian berat jenis dan kadar air kayu Mindi pada Gambar

27. Data berat jenis setiap lamina dan Gambar 28. Data kadar air setiap

lamina terhadap 30 buah sampel memberikan kesimpulan bahwa hasil

rerata dari seluruh berat jenis yang diperoleh adalah 0,54 dan hasil rerata

dari kadar air seluruh sampel adalah 13 %.

40

Pengujian kadar air terhadap 30 buah sampel bertujuan untuk

melihat kadar air masing-masing lamina untuk memenuhi batas kadar air

pada pembuatan balok laminasi. Dalam Moody & Hernandez (1997)

mengatakan bahwa kadar air yang disyaratkan dalam pembuatan balok

laminasi adalah 10-15% sehingga lamina yang ada memenuhi persyaratan

untuk pembuatan balok laminasi tanpa pengeringan terlebih dahulu.

Perbedaan kadar air antarlamina juga tidak boleh melebihi 5% untuk

menghasilkan balok laminasi yang ideal.Dalam Martawijaya et al (1989)

menyatakan bahwa berat jenis kayu Mindi adalah 0,53 sehingga berbeda

0,01 dari hasil percobaan namun perbedaan yang ada sangat kecil.

5.1.2Hasil Pengujian Kuat Lentur Kayu Bebas Cacat

Hasil pengujian kuat lentur kayu bebas cacat menghasilkan

beberapa perilaku yang berbeda dari enam benda uji. Hasil tersebut dapat

dilihat pada Gambar 29 .Grafik hubungan beban dan lendutan pada

masing-masing benda uji. Data benda uji ke enam tidak dapat digunakan

dalam perhitungan MOR dan MOE karena terdapat cacat pada bagian

tengah benda uji sehingga benda uji enam tidak memenuhi syarat dalam

British Standards BS 373:1957 untuk dilakukan pengujian.

Berdasarkan peraturan British Standards BS 373:1957 untuk

memperoleh nilai MOR dan MOE menggunakan persamaan ( 3 ) dan ( 4 ).

Hasil pengujian dapat dilihat pada Tabel 2. Hasil pengujian MOR dan

41

Dari hasil pengujian diperoleh nilai MOR sebesar 73,50 MPa dan MOE

sebesar 9432,50 MPa.

Hasil grafik pada Gambar 29. Grafik hubungan beban dan lendutan

pada masing-masing benda uji memperlihatkan perilaku lendutan yang

berbeda-beda. Grafik yang sesuai dengan syarat kegagalan yang

diharapkan adalah pada benda uji tiga sedangkan pada benda uji lain

seperti benda uji tujuh memperlihatkan penurunan beban setelah mencapai

beban maksimum kemudian terjadi kenaikan beban kembali. Hal ini

disebabkan oleh kondisi penempatan dial gauge yang terpengaruh oleh

getaran yang terjadi ketika benda uji mengalami kegagalan.

Tabel 2. Hasil pengujian MOR dan MOE kayu Mindi berdasarkan British Standard BS 373:1957

Kode 1 2 3 4 5 7

P (N) 1200 1600 1400 1400 1500 1300

P' (N) 500 600 600 400 600 500

Δ' (mm) 2 2 2 2 2 2

MOR (MPa) 63 84 73,50 73,50 78,75 68,25

MOE (MPa) 8575 10290 10290 6860 10290 8575

MOR rerata (MPa) 73,50

42

Gambar 29. Grafik hubungan beban dan lendutan pada masing-masing benda uji.

43 5.2 Hasil Pengujian Kuat Lentur Balok Laminasi

Gambar 30. Grafik hubungan beban terhadap lendutan PKL 015 & PKL 025.

Gambar 31. Grafik hubungan beban terhadap lendutan PKL 215 & PKL 225.

0

Grafik Hubungan Beban terhadap Lendutan PKL 015 & PKL 025

Grafik Hubungan Beban terhadap Lendutan PKL 215 & PKL 225

PKL 215

44

Gambar 32. Grafik hubungan beban terhadap lendutan PKL 315 & PKL 325.

Pada Gambar 30. Grafik hubungan beban terhadap lendutan PKL

015 & PKL 025 dapat dilihat bahwa benda uji PKL 015 & 025 mencapai

beban maksimum setelah kegagalan. Kegagalan pertama hanya terjadi

pada balok laminasi lapisan terbawah sehingga benda uji tidak kehilangan

kekuatan setalah kegagalan pertama. Perilaku balok yang terjadi

diakibatkan tidak adanya sambungan finger joint yang melemahkan

kekuatan balok sehingga balok mampu mencapai beban maksimum di

awal kegagalan.

Pada Gambar 31. Grafik hubungan beban terhadap lendutan PKL

215 & PKL 225 benda uji mencapai beban maksimum setelah mengalami

beberapa kegagalan di awal pengujian. Kegagalan geser terjadi pada

antarlapisan lamina pada bagian lapis terbawah kemudian diikuti oleh

kegagalan geser pada sambungan finger joint. Benda uji tidak runtuh

Grafik Hubungan Beban terhadap Lendutan PKL 315 & PKL 325

PKL 315

45

seketika meskipun mengalami beberapa kegagalan diakibatkan adanya

lapisan-lapisan tanpa sambungan finger joint yang masih memiliki

kekuatan untuk menahan beban. Beberapa kegagalan yang terjadi

menandakan bahwa balok laminasi tidak bersifat monolitik atau bekerja

sebagai satu kesatuan balok melainkan masing-masing lamina bekerja

masing-masing.

Pada Gambar 32. Grafik hubungan beban terhadap lendutan PKL

315 & PKL 325 benda uji juga mencapai beban maksimum setelah

mengalami beberapa kegagalan di awal pengujian tetapi lebih kecil hasil

yang dihasilkan dari PKL 215 & 225 akibat lebih banyaknya jumlah finger

joint. Kegagalan terjadi lebih awal daripada PKL 215 & 225 akibat lapisan

paling bawah terdapat sambungan sehingga mengalami kegagalan geser.

Kegagalan geser yang terjadi juga menyebabkan balok laminasi tidak

bekerja secara monolitik. Beban bertambah seiring bertambahnya besar

lendutan yang terjadi hingga pada titik beban maksimum mengalami

keruntuhan pada benda uji.

5.3 Analisis Modulus Penampang Teoritis

Modulus penampang pada masing-masing balok laminasi memiliki

nilai yang berbeda. Sambungan finger joint terhadap balok laminasi

tersebut dianggap tidak memberikan pengaruh terhadap modulus

46

sambungan finger joint dianggap nol. Analisis mengenai modulus

penampang balok laminasi dapat dilihat pada penjelasan berikut:

sehingga bila

maka

(10)

bila

sehingga

maka

(11)

Gambar 34. Model penampang benda uji PKL 215 & 225.

a

h

b y

x

Gambar 33. Model penampang benda uji PKL 015 & 025.

a

h

b y

47

bila

sehingga

maka

(12)

Keterangan gambar:

= lamina tanpa finger joint

= lamina dengan finger joint

Maka berdasarkan data bahwa b = 50 mm dan a = 15 mm maka diperoleh

hasil sebagai berikut

Tabel 3. Hasil analisis modulus penampang teoritis benda uji

Kode S0 teoritis S2 teoritis S3 teoritis

S (mm3) 46875 37125 9750

Rasio

Perbandingan S 1 0,79 0,21

Berdasarkan Tabel 3. Hasil analisis modulus penampang teoritis

benda uji modulus penampang pada balok laminasi mengalami penurunan

bila jumlah sambungan finger joint bertambah dengan asumsi bahwa Gambar 35. Model penampang benda uji PKL 315 & 325.

a

h

b y

48

penampang yang memiliki sambungan tidak memberikan kontribusi pada

luas penampang benda uji.

5.4 Analisis Kapasitas Momen

Dari hasil pengujian benda uji PKL 015 & 025 diperoleh data

sebagai berikut:

MOR = 73,5 MPa

S0 teoritis = 46875 mm3

sehingga dapat diperoleh nilai Mteroritis dengan cara

Untuk mencari Meksperimen yang diperoleh dari data pengujian benda

uji PKL 015 & PKL 025 yaitu

Pmaks = 6,82 kN

L = 1,35 m

sehingga diperoleh nilai Meksperimen adalah

Nilai perbandingan antara Meksperimen terhadap Mteoritis adalah

Perbedaan nilai antara Mteroritis dan Meksperimen merupakan hasil yang

wajar karena pada pengujian kuat lentur kayu bebas cacat menggunakan

benda uji yang bebas cacat sedangkan untuk pengujian kuat lentur benda

49

Dalam Forest Products Laboratory, (1974) dinyatakan bahwa untuk

memperoleh nilai beban maksimum pada balok kayu berukuran struktural

harus dikoreksi dengan faktor koreksi 34% terhadap beban maksimum

pada spesimen kayu bebas cacat. Faktor koreksi eksperimental yang

diperoleh relatif mendekati faktor koreksi 34% sehingga dinilai baik.

Faktor koreksi tersebut berlaku juga pada kapasitas momen yang

diperoleh sebelumnya sehingga hasil pengujian benda uji spesimen kecil

lebih besar dibandingkan dengan hasil pengujian benda uji berukuran

struktural.

Bila Meksperimen setiap benda uji dihitung maka diperoleh hasil

seperti pada Tabel 4. Hasil perhitungan Meksperimen pada tiap benda uji di

bawah ini.

Tabel 4. Hasil perhitungan Meksperimen pada tiap benda uji.

Kode PKL

Penambahan jumlah sambungan sebanyak dua buah dan tiga buah

pada balok laminasi menurunkan kapasitas momen sebesar 0,35 dan 0,28.

Penurunan tersebut dapat diprediksi dengan persamaan

50

di mana n adalah jumlah sambungan finger joint. Melalui Persamaan (13)

maka dapat diaplikasikan ke dalam persamaan sebagai berikut:

(14)

(15)

Keterangan:

n = jumlah sambungan finger joint

Mn = kapasitas momen dengan benda uji n sambungan

M0 = kapasitas momen dengan benda uji tanpa sambungan

Sn = modulus penampang dengan benda uji n sambungan

S0 = modulus penampang dengan benda uji tanpa sambungan

Persamaan (14) dan (15) hanya dapat digunakan dengan syarat

yaitu:

a. berlaku hanya untuk glulam lima lapis;

b. posisi sambungan finger joint pada tengah bentang adalah simetris;

c. sambungan finger joint dianggap tidak memberi kontribusi pada

modulus penampang;

d. proses laminasi tidak sempurna.

Akurasi Persamaan (13) di atas berdasarkan kapasitas momen

51

Tabel 5. Perbandingan hasil pengujian dengan hasil persamaan

Jumlah

penurunan dengan penambahan jumlah sambungan meskipun tingkat

akurasi masih di atas 80%. Persamaan (13) yang digunakan untuk

memprediksi penurunan kapasitas momen balok laminasi lima lapisan

terhadap letak sambungan finger joint secara simetris dinilai cukup akurat.

5.5 Model Kegagalan

Model kegagalan yang dialami oleh masing-masing benda uji

umumnya adalah gagal geser. Hal ini disebabkan kemampuan perekat

yang gagal dalam menahan gaya geser yang terjadi ketika dilakukan

pengujian.

Kegagalan pada perekat disebabkan karena

a. jumlah perekat yang kurang ketika dilaburkan pada lamina;

b. tekanan kempa yang tidak cukup sehingga perekat tidak dapat

melekat dengan baik dan merata;

c. assemble time yang singkat sehingga beberapa bagian perekat telah

52

Pada pengujian pertama yaitu PKL 315 & PKL 325, kegagalan

terjadi pada lapisan paling bawah dengan tanda terlepasnya sambungan

finger joint akibat gaya tarik yang besar kemudian dilanjutkan dengan

gagal geser pada ujung-ujung balok laminasi. Kegagalan geser pada

perekat yang terjadi menyebabkan balok laminasi tidak mampu bekerja

sebagai satu kesatuan balok sehingga balok laminasi tidak bersifat

monolitik. Hal ini menyebabkan masing-masing lamina yang bekerja

menahan beban.

Pengujian pada PKL 215 & PKL 225 mengalami kegagalan geser

pada ujung-ujung balok laminasi terlebih dahulu kemudian diikuti dengan

kegagalan pada lapisan tengah balok laminasi dengan terlepasnya lapisan

tengah dengan lapisan lainnya.

Kegagalan pada pengujian PKL 015 & PKL 025 diawali oleh

kegagalan geser pada ujung balok laminasi di mana yang gagal adalah

lapisan kayu yang mengalami gagal geser kemudian balok laminasi patah

pada lapisan paling bawah yang merupakan tanda gagal lentur. Hasil

pengujian ini berhasil akibat perilaku pelaburan dan pengempaan balok

laminasi yang lebih baik dibandingkan dengan balok laminasi lainnya.

53

Gambar 37. Model kegagalan PKL 325.

Gambar 38. Mode kegagalan PKL 015.

54

Gambar 40. Model kegagalan 215.

55 BAB VI

KESIMPULAN DAN SARAN 6.1 Kesimpulan

Kesimpulan yang dapat diambil dari hasil penelitian ini adalah

sebagai berikut:

a. Penambahan jumlah sambungan finger joint pada tengah bentang balok

laminasi mempengaruhi penurunan kapasitas momen balok tersebut.

b. Rasio perbandingan modulus penampang teoritis (S0 teoritis, S2 teoritis, dan S3

teoritis) berturut-turut adalah 1; 0,79; dan 0,21.

c. Rasio perbandingan modulus penampang eksperimen (S0 eksperimen, S2

eksperimen, S3 eksperimen) berturut-turut adalah 1; 0,35; dan 0,28.

d. Rasio perbandingan kapasitas momen eksperimen balok laminasi tanpa

sambungan (M0 eksperimen); balok laminasi dengan dua sambungan (M2

eksperimen); dan balok laminasi dengan tiga sambungan finger joint (M3 eksperimen ) berturut-turut adalah 1; 0,35; dan 0,28.

e. Nilai penurunan kapasitas momen (Mn eksperimen) dapat diprediksi dengan

persamaan

untuk balok laminasi lima lapis dengan posisi sambungan

finger joint yang simetris pada tengah bentang dan proses laminasi yang