Peningkatan Kapasitas

Lini Produksi Plate Tail Comp. di PT. XYZ

Iskandar

1, Hery Hamdi Azwir

2Fakultas Teknik, Jurusan Teknik Industri, President University Jl. Ki Hajar Dewantara

Kota Jababeka,Cikarang, Bekasi - Indonesia 17550 Email: 1iskandar_trilogam@yahoo.com, 2hery.azwir@president.ac.id

ABSTRAK

PT. XYZ merupakan salah satu perusahaan manufaktur yang tergabung ke dalam perusahaan cooperate yaitu VW Group. Perusahaan ini bergerak dalam bidang industri komponen press kendaraan bermotor roda dua dan roda empat. Pada awal 2015 permintaan barang dari customer mengalami peningkatan sehingga perusahaan berusaha meningkatkan kapasitas produksi tanpa ada penambahan mesin dan Man Power. Departemen Engineering ditugaskan untuk melakukan perbaikan untuk menurunkan Cycle Time untuk memenuhi kenaikan kapasitas tersebut. Sebagai langkah awal perbaikan dilakukan di Line Plate Tail Comp. yang memiliki permintaan barang tertinggi dari part yang lain. Line Plate Tail Comp. yang merupakan line produksi yang berfungsi untuk proses stamping. Pada line ini menggunakan system Flow Process dimana terdapat 5 (lima) proses produksi, dimana setiap proses mendukung proses yang lainya, tahapan perbaikan dimulai dari analisa lapangan, identifikasi improvement, perencanaan, pelaksanaan, evaluasi secara berkala, sampai diperoleh hasil yang maksimal dari proses perbaikan. Landasan teori yang digunakan adalah time study dan coating proses karena sangat erat dengan elemen kerja operator. Pengambilan sample waktu kerja dilakukan langsung menggunakan metode stopwatch selama 10 hari kerja. Dari observasi awal dapat ditentukan perbaikan yang dapat dilakukan adalah menghilangkan elemen kerja transportasi digantikan oleh shutter sebagai transportasi material. Hasil penelitian adalah cycle time turun 26.47% dari standard awal yang artinya dapat menambah kapasitas produksi per hari 288 Pcs/hari.

Kata kunci : Cooperate, customer, Plate Tail Comp., System, Flow process, improvement, Time Study, stopwatch, cycle time.

1.

Pendahuluan

PT. XYZ adalah perusahaan nasional yang bergerak dalam industri otomotif yang memproduksi part stamping dan welding untuk kendaraan roda dua dan roda empat. Sebagai perusahaan yang memproduksi part stamping dan welding dari customer PT. XYZ berusaha selalu memenuhi permintaan pelanggan secara maksimal. Untuk itu perbaikan dan efektifitas selalu dilakukan untuk meningkatkan kapasitas produksi. Ada beberapa pilihan yang dapat dilakukan sebagai perbaikan diantaranya : mengurangi angka defect part, mengurangi rework terhadap part NG (Not Good), menurunkuan Cycle Time, menambah jumlah mesin, menambah Man Power produksi, perbaikan DJT.

Pada awal tahun 2015 permintaan barang pada proses pressing meningkat cukup signifikan, sehingga perusahaan mengeluarkan kebijakan untuk meningkatkan kapasitas produksi. Untuk mengimbangi hal tersebut departemen Engineering mendapatkan tugas untuk melakukan perbaikan untuk mewujudkan hal itu dengan catatan tanpa menambah jumlah mesin dan Man Power karena akan menambah pengeluaran perusahaan. Oleh karena itu Departemen Engineering memilih untuk melakukan perbaikan menurunkan Cycle Time yang dapat meningkatkan output produksi secara signifikan, selain itu hasil peningkatan kapasitas dapat terlihat dengan cepat.

Sebagai langkah awal penelitian dilakukan di line Plate Tail Comp. yang memiliki permintaan barang paling tinggi dibanding part yang lain, terutama part Cap Rear Comp. K25 Outer yaitu 952.330 unit pertahun atau 79.361 unit perbulan.

Rumusan masalah yang mendasari dilakukannya penelitian ini adalah bagaimana cara menurunkan cycle time pada masing-masing proses sehingga dapat meningkatkan kapasitas produksi.

2.

Metode

Penelitian ini diharapkan menghasilkan suatu solusi yang tepat dari permasalahan yang diangkat diangkat. Karena itu diperlukan suatu langkah-langkah yang saling terintegrasi untuk memecahkan masalah tersebut dan melakukan improvement untuk menunjang kebijakan perusahaan. Pemecahan masalah dan improvement tersebut berdasarkan pendekatan secara teoritis yang bisa dipertanggung jawabkan. Dibawah ini adalah langkah-langkah yang akan dilakukan pada saat dilakukan proses penelitian.

2.1. Kerangka Penelitian

Berikut ini adalah kerangka penelitian yang akan dilakukan :

2.2. Observasi atau Studi Awal

Tahap ini merupakan tahap yang pertama dilakukan dengan cara mengamati berbagai permasalah dilapangan, mengidentifikasi gap-gap yang terjadi antara kondisi rill dengan kondisi yang seharusnya atau kondisi ideal dan menentukan seberapa penting permasalah yang akan diteliti perlu dilakukan pemecahan masalahnya dan menentukan solusinya. Pengamatan tersebut dilakukan di area produksi khususnya pada line proses produksi Stay Comp. Muffler.

2.3. Identifikasi Masalah

Identifikasi masalah merupakan langkah awal dalam menentukan objek permasalahan. Dengan melakukan tinjauan langsung ke area proses produksi, maka akan didapatkan informasi permasalahan pada tempat yang bersangkutan. Dari beberapa permasalahan ini kemudian ditetapkan rumusan masalah, tujuan dari penelitian, batasan-batasan masalah dan selanjutnya dianalisa berdasarkan pendekatan yang telah ditetapkan.

2.4. Studi Pustaka

Studi ini adalah proses mempelajari konsep dan aktivitas awal dalam melakukan penelitian. Studi pustaka ini terdiri dari Landasan Teori yaitu dengan mencari dan mempelajari konsep teoritis yang berhubungan dengan permasalahan yang sedang diteliti. Tujuannya agar proses analisa dan pemecahan masalah tidak hanya berdasarkan situasi namun juga dikuatkan dengan teori tentang time study dan proses coating yang bisa dipertanggung jawabkan secara akademik.

2.5. Data dan Analisis

Data yang diperlukan dalam penelitian ini diambil secara langsung di obyek penelitian, dengan kondisi yang sebenarnya dengan cara wawancara dan pengamatan. Adapun data yang di ambil meliputi point-point dibawah ini :

1. Deskripsi produk yang diamati.

2. Flow proses produksi Cap Rear K25A Outer.

3. Pencapaian dan standard Cycle Time produksi masing-masing proses produksi part Cap Rear Comp. K25A Outer sebelum perbaikan dalam rentang waktu 2 minggu.

4. Identifikasi Cycle Time awal.

Data yang telah dikumpulkan, selanjutnya diolah sesuai Landasan teori yang dipakai yaitu time study sesuai dengan rincian dibawah ini:

1. Layout area dan jumlah karyawan 2. Man power Line Plate Tail Comp.

3. Take time masing-masing proses produksi 4. Hasil Pengambilan Cycle Time Proses Trimming 5. Hasil Pengambilan Cycle Time Proses Pierce Burring 6. Hasil Pengambilan Cycle Time Proses Restrik 7. Menentukan Tema Perbaikan dan Target 8. Menentukan Jadwal Perbaikan

12. Pembuatan Waktu Standard

2.6.Kesimpulan dan saran

Setelah dilakukan pengolahan data, analisa, solusi dan pengontrolan setelah improvement maka perlu dibuatkan kesimpulan sesuai dengan tujuan dari penelitian ini yaitu mengetahui penurunan cycle time dan kenaikan kapasitas produksi.

3.

Hasil dan Pembahasan

3.1. Identifikasi MasalahTahap awal dalam penelitian ini adalah identifikasi masalah yaitu dengan melakukan tinjauan langsung ke area proses produksi, sehingga akan didapatkan informasi permasalahan pada tempat yang bersangkutan. Masalah yang timbul pada lini produksi Plate Tail Comp. adalah permintaan barang untuk produk Cap Rear Comp. K25A pada ahhir tahun 2014 merupakan permintaan paling tinggi diantara produk yang lain, maka dari itu harus dilakukan upaya perbaikan utnuk memenuhi permintaan tersebut pada tahun 2015, karena dalam perencanaan perusahaan tidak ada penambahan mesin maupun man power untuk lini produksi ini.

Dari data yang dikumpulkan diketahui bahwa pada tahun 2014 permintaan barang Cap Rear Comp. K25A merupakan paling tinggi dengan 952.332 unit/tahun, di atas rata-rata 212.021 unit/tahun. Salah satu upaya untuk memenuhi permintaan yang tinggi tersebut adalah dengan menurunkan cycle time sehingga dapat meningkatkan kapasitas produksi, hal itu dikarenakan pada tahun 2015 tidak ada penambahan mesin maupun man power.

3.2. Pengumpulan Data

Pada bab ini dilakukan pengumpulan data yang diperlukan untuk penelitian yang selanjutnya akan dianalisa menggunakan pendekatan yang sudah ditetapkan. Data yang diambil adalah data yang berasal dari lini produksi Pipe Tail Comp. proses pressing khususnya part Cap Rear Comp. K25A Outer.

3.2.1. Standard Cycle Time Sebelum Perbaikan

Dalam proses memproduksi barang, lini produksi memiliki target harian yang distandardkan oleh departemen Engineering ke dalam bentuk Standard Cycle Time yang menjadi patokan output produksi dalam memproduksi barang. Cycle time total berdasarkan standard engineering sebelum perbaikan adalah 50.6 detik/unit.

3.2.2. Lost Time Selama Proses Produksi

Dalam proses produksi terdapat lost time atau waktu yang terbuang dan tidak memberikan manfaat untuk proses produksi. Ada 2 jenis lost time yang ditemukan selama pengamatan yaitu 1. Lost Time Teknis

Yang termasuk dalam Lost Time Teknis adalah a) Terjadi kerusakan mesin

b) Waktu untuk setting DJT (Dies Jig Tool) c) Terjadi Kerusakan DJT (Dies Jig Tool)

Lost time Non Teknis tidak dimasukkan kedalam analisa karena asumsi tidak ada kerusakan DJT dan mesin.

2. Lost Time Non Teknis

Yang termasuk dalam Lost Time Non Teknis adalah a) Keterlambatan Suply material

b) Ketersediaan pallet terbatas sehingga operator berhenti untuk mencari pallet c) Break minum (tidak dimasukkan dalam pengumpulan data)

Langkah selanjutnya setelah mengumpulkan data adalah analisis kondisi aktual saat ini untuk memberikan penjelasan tentang keadaan aktual di lapangan serta untuk menentukan potensi-potensi perbaikan yang bisa dilakukan.

Hal pertama kali yang dilakukan adalah observasi lapangan, tujuan dari observasi lapangan adalah untuk mengetahui aktifitas apa saja yang dilakukan oleh operator dalam proses produksi. Observasi dilakukan pada flow proses untuk pembuatan Cap Rear Comp. K25 Outer. Objek yang diamati adalah sebagai berikut :

1. Layout area dan mesin yang digunakan untuk proses produksi 2. Man Power Line Plate Tail Comp.

3.3.1. Layout area dan jumlah karyawan

Analisis awal penelitian ini adalah mengetahui gambaran area dan jumlah man power yang ada pada lini produksi Plate Tail Comp.

Dari gambaran Layout diketahui bahwa

a. Terdapat 12 unit mesin press dengan kapasitas yang berbeda-beda. b. Terdapat 14 Pallet yang dibutuhkan untuk proses produksi

c. Mesin yang digunakan untuk proses produksi Cap Rear Outer adalah

Proses Draw menggunakan mesin Aida 800 Kapasitas 80 Ton

Proses Trimming menggunakan mesin SEYI 45 kapasitas 45 Ton

Proses Restrik menggunakan mesin SEYI 110 kapasitas 80 Ton

Proses Pierce Burring menggunakan mesin SEYI 80 kapasitas 80 Ton

3.3.2. Man Power Line Plate Tail Comp.

Jumlah total Man Power yang ada pada Line Plate Tail Comp. adalah :

Foreman 1 orang

Group Leader 2 orang

Operator 24 orang terbagi kedalam 2 shift sehingga 12 orang/shift

Part Suply 2 orang terbagi kedalam 2 shift sehingga 1 orang/shift

Sedangkan untuk proses produksi Cap Rear K25 Outer dibutuhkan 8 orang operator yang terbagi kedalam 2 shift sehinggga 4 orang/shift.

3.3.3. Deskripsi produk

Produk yang akan diteliti adalah Cap Rear Comp. K25A Outer dan merupakan komponen sepeda motor yang berfungsi sebagai cover penutup knalpot khususnya pada sepeda motor merk Beat produksi rakitan Honda.

3.3.4. Aliran Proses Produksi

Produksi untuk pembuatan part Cap Rear Comp. K25 Outer dilakukan pada Line Pipe Tail Comp. pressing dimana terdapat 5 (lima) proses, alur proses produksinya sebagai berikut :

Berikut ini adalah penjabaran dari Operation Process Chart berdasarkan masing-masing proses.

1. Proses Draw

Pada proses Draw terdapat 7 elemen kerja dengan total cycle time 17.91 detik yang terdiri dari 7.68 detik transportasi dan 10.23 detik operasi.

Peluang perbaikan ada pada elemen no.1, 3, 6, dan 7 dengan total waktu 7.68 detik, karena bukan merupakan elemen kerja utama.

2. Proses Trimming

Pada proses Trimming terdapat 6 elemen kerja dengan total cycle time 11.68 detik yang terdiri dari 2.78 detik transportasi dan 8.9 detik operasi.

Peluang perbaikan ada pada elemen no.1, 5, dan 6 dengan total waktu 2.78 detik, karena bukan merupakan elemen kerja utama.

3. Proses Pierce Burring

Peluang perbaikan ada pada elemen no.1, 6, dan 7 dengan total waktu 2.16 detik, karena bukan merupakan elemen kerja utama.

4. Proses Restrik

Pada proses Restrik terdapat 6 elemen kerja dengan total cycle time 9 detik yang terdiri dari 2.86 detik transportasi dan 6.14 detik operasi.

Peluang perbaikan ada pada elemen no.1, 3, dan 6 dengan total waktu 2.86 detik, karena bukan merupakan elemen kerja utama.

Alur proses Cap Rear Comp. Outer secara umum terdiri dari 5 tahap proses produksi dimana 1 tahap proses pada Line Progressive dan 4 tahap proses pada Line Plate Tail Comp. dengan rincian dibawah ini:

1. Blank

Proses Blank adalah proses pemotongan material dari material plat irisan menjadi satuan pcs part yang sesuai dengan bentuk kontur Dies, biasanya 1 lembar irisan plat menjadi beberapa pcs part. Proses ini dilakukan pada Line Progressive karena mampu menghasilkan output yang tinggi dibandingkan dengan proses manual. Hasil proses blank menjadi part awal yang akan diproses pada Line Plate Tail Comp. Pressing (Theryo, 1990).

2. Draw

Pada proses ini material hasil blank yang masih berbentuk plat lurus dibentuk dengan proses drawing yaitu pembentukan kontur awal menggunakan dies yang hasil prosesnya sesuai dengan bentuk kontur permukaan dies (Tjun, 1983).

3. Trimming

Proses ini merupakan proses pemeotongan bagian tepi material dari hasil proses draw, tujuan proses ini adalah membuang sisa material yang berlebih pada bagian tepi (Theryo, 1990).

4. Pierce Burring

Setelah material terbentuk kontur dan dirapikan bagian tepi, maka material dibuat sebuah lubang pada bagian tengah melalui proses pierce. Proses pierce adalah proses pembuatan lubang menggunakan punch dengan diameter tertentu. Selain itu setelah part dibuat lubang dilanjutkan proses burring yaitu proses draw pada bagian pinggir lubang hasil pierce. Proses pierce dan burring digabung pada satu dies yang dapat dikombinasikan (Theryo, 1990).

5. Restrik

Proses ini sama dengan proses draw, akan tetapi proses ini lebih bertujuan pada penyempurnaan bentuk kontur yang telah dibentuk pada proses draw (Theryo, 1990).

3.3.5. Pencapaian Produksi Aktual Saat ini

Dari hasil pengumpulan data produksi selama 2 minggu (10 hari kerja) berikut ini adalah pencapaian produksi aktual masing-masing proses sebelum dilakukan improvement. Data diambil dalam rentang waktu 10 hari kerja, informasi diambil dari laporan harian produksi dan hasil data dari Departemen PPIC.

Berdasarkan data produksi, pencapaian cycle time saat ini sebelum perbaikan adalah sebagai berikut :

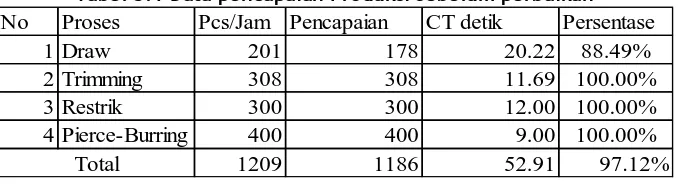

Tabel 3.1 Data pencapaian Produksi sebelum perbaikan

No

Proses

Pcs/Jam Pencapaian

CT detik

Persentase

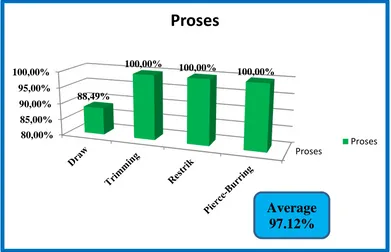

Gambar 3.1 Grafik pencapaian produksi sebelum perbaikan

Dari gambar 4.15 di atas diketahui bahwa rata-rata pencapaian produksi sebelum perbaikan adalah 97.12% dari standard yang diberikan.

3.3.6. Elemen Kerja Utama Proses Kerja

Setelah menentukan jumlah sample minimal, langkah selanjutnya adalah melakukan tinjauan cycle time aktual sebelum perbaikan untuk mengetahui kondisi elemen-elemen kerja apa saja yang ada dalam proses.

Elemen kerja operator terbagi menjadi 2 yaitu operasi dan transportasi 1. Elemen kerja Operasi

- Ambil material dari meja mesin pasang pada Dies - Tekan tombol mesin start

- Ambil part dari Dies taruh pada meja mesin 2. Elemen kerja transportasi

- Ambil material dari pallet material taruh pada meja mesin - Ambil part dari meja mesin taruh pada pallet finish

Dengan demikian elemen kerja operasi merupakan elemen kerja utama dan elemen kerja transportasi menjadi elemen kerja tambahan dan memungkinkan untuk dilakukan perbaikan pada elemen transportasi.

3.3.7. Hasil Pengambilan Cycle Time Proses Draw Saat ini

Dalam pengambilan cycle time proses ini, data yang akan diketahui adalah parameter mesin, elemen kerja operator, dan cycle time masing-masing elemen kerja.

a. Data Parameter mesin

Mesin yang digunakan Aida 800

Kapasitas mesin 80 Ton

Stroke per minute 25 SPM

Die Height 321 mm b. Elemen kerja Operator

Ambil part dari pallet material taruh di meja mesin

Ambil part dari meja mesin lalu pasang pada dies

Proses

80,00% 85,00% 90,00% 95,00% 100,00%

88,49%

100,00% 100,00%

100,00%

Proses

Proses

Pasang Palstik pada part

Mesin Proses

Ambil part dari Dies taruh pada meja mesin

Taruh part pada pallet

Pembuangan cakalan sisa pemotongan c. Data pengambilan take time

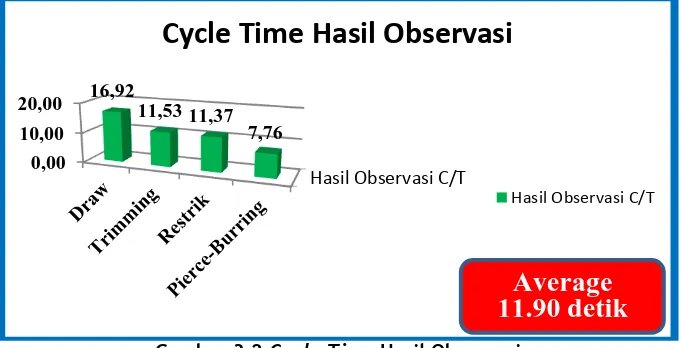

Secara grafik dapat ditampilkan hasil observasi pengambilan cycle time saat ini sebelum perbaikan.

Gambar 3.2 Cycle Time Hasil Observasi

3.4. Usulan Perbaikan

Setelah melakukan observasi tahap selanjutnya adalah menentukan usulan perbaikan dari elemen kerja selain elemen kerja utama. Dari pengambilan cycle time saat ini sebelum perbaikan dapat diketahui elemen kerja yang dapat menjadi elemen perbaikan adalah sebagai berikut :

3.4.1. Pembuatan Shutter Antar Mesin

Pembuatan shutter bertujuan untuk mempercepat aliran material part antar proses sehingga akan meningkatkan Cycle Time. Sebelum pembuatan shutter dibutuhkan customer need yang bertujuan untuk menentukan spesifikasi dari shutter yang akan dibuat sehingga didapatkan design shutter yang sesuai kebutuhan (T.Ultrich, 2012).

Dari customer need dapat diambil kesimpulan design sebagai berikut.

1. Material plat harus dapat mengalirkan part dengan lancer, untuk itu dipakai plat SPCC yang memiliki sifat licin dengan ketebalan 2 mm.

2. Ketinggian dan panjang shutter common use

- Ketinggian shutter dapat disetting antara 600-1200 mm - Panjang shutter maksimal 1000 mm

3. Berat maksimal 15 kg supaya dapat mudah dipindahkan

4. Pipa yang dipakai tebal 1.2 mm dan plat tebal 2 mm sisa pembuangan cakalan untuk menghemat biaya material.

5. Lebar shutter 300 mm supaya dapat menampung 3 baris part, diameter part 95 mm. Hasil Observasi C/T

0,00 10,00

20,00 16,92

11,53 11,37 7,76

Cycle Time Hasil Observasi

Hasil Observasi C/T

Dari Customer need di atas maka dibuat shutter dengan spesifikasi sebgai berikut: Dari perbaikan ini diperoleh keuntungan sebagai berikut :

1. Menghemat pallet yang digunakan di area proses produksi Cap Rear Comp. K25A Outer dari 8 unit menjadi 2 unit

2. Menghilangkan aktifitas operator untuk ambil part dari pallet taruh di meja mesin menjadi aktifitas ambil part dari shutter taruh pada meja mesin dengan waktu yang lebih cepat.

3.4.2. Coating (Pelapisan Dies)

Perbaikan Coating dilakukan dengan cara melapisi permukaan Dies dengan powder Coating. Proses pelapisan Dies ini dipakai untuk menghilangkan elemen kerja pemasangan palstik pada Dies sehingga Cycle Time pada proses Draw dan Restrik menjadi turun. Tujuan dari pelapisan ini adalah memberikan fungsi anti slip pada permukaan Dies.

3.4.3. Perbaikan Sistem Part Suply

Perbaikan system ini dengan cara pengaturan pekerjaan part supply dan group leader untuk mengurangi lost time yang terjadi, dan gambaranya

adalah sebagai berikut :

Job description karyawan Line Plate Tail Comp. sebelum system diterapkan a. Operator melakukan proses produksi

b. Part supply

- Melakukan pengambilan material dari gudang material - Melakukan pengiriman part finish

- Melakukan proses produksi pada saat operator break c. Group Leader

- Menyiapkan dokumen pendukung SP&Q, KKP - Mencatat hasil proses produksi

- Mengawasi proses produksi supaya berjalan lancar Perbaikan system yang diterapkan

1. Part Suply 2 orang dibagi menjadi 2 bagian, 1 orang bertanggung jawab terhadap penyediaan part untuk diproses di sebelah kiri dan 1 orang di bagian sebelah kanan. Part supply hanya bertugas menyediakan part dan pallet.

2. Group Leader bertugas untuk menyediakan material dari gudang material dan mengirim part hasil proses ke gudang finish.

3. Operator hanya bekerja dimesin tanpa mengambil part dari pallet. Dengan perbaikan ini dapat memberikan keuntungan

1. Material tidak terlambat datang untuk diproses.

2. Mengurangi Lost Time yang diakibatkan oleh keterlambatan material dan ketersediaan pallet.

1. Part Suply 2 orang dibagi menjadi 2 bagian, 1 orang bertanggung jawab terhadap penyediaan part untuk diproses di sebelah kiri dan 1 orang di bagian sebelah kanan. Part supply hanya bertugas menyediakan part dan pallet.

2. Group Leader bertugas untuk menyediakan material dari gudang material dan mengirim part hasil proses ke gudang finish dan menggantikan operator apabila break ke kamar mandi. 3. Operator hanya bekerja dimesin tanpa mengambil part dari pallet.

Dengan perbaikan ini dapat memberikan keuntungan 1.Material tidak terlambat datang untuk diproses.

2.Mengurangi Lost Time yang diakibatkan oleh keterlambatan material dan ketersediaan pallet. 3. Jam kerja yang digunakan lebih utuh dengan berkurangnya lost time.

3.4.4. Cycle Time dan Waktu Standard setelah Perbaikan

Tahap akhir setelah dilakukan perbaikan adalah pengecekan hasil perbaikan dan pembuatan waktu standard. Adapun pengecekan yang dilakukan adalah pengecekan terhadap hasil output produksi harian. Hal tersebut dilakukan untuk mengetahui pencapaian produksi terhadap kenaikan cycle time yang ditetapkan.

Dari data pencapaian produksi setelah perbaikan dapat digambarkan secara grafik seperti berikut:

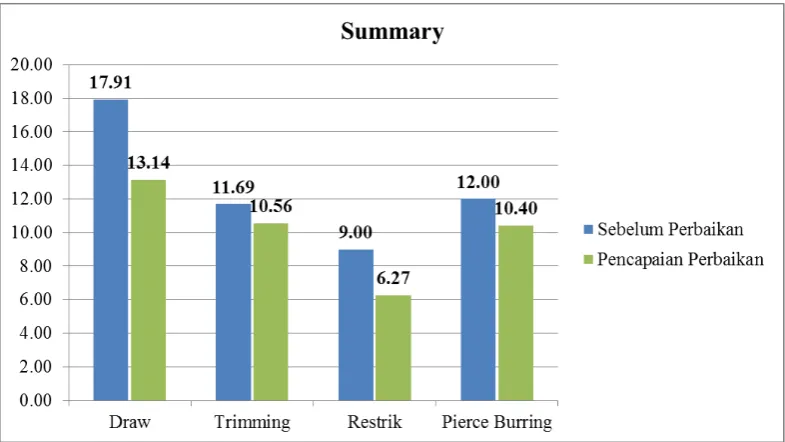

Gambar 3.4 Grafik Cycle Time produksi setelah perbaikan

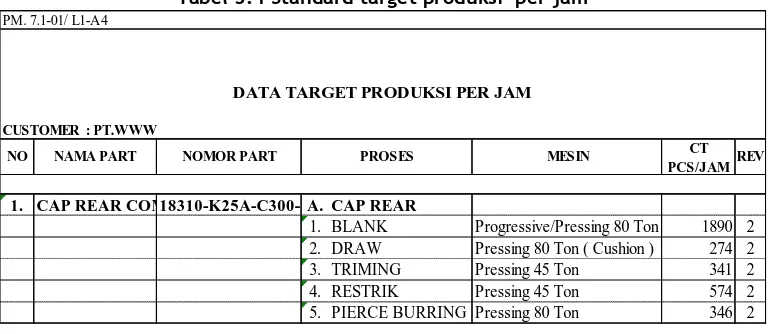

3.4.5. Pembuatan Waktu Standard

Tahap akhir adalah tahap standarisasi, pencapaian hasil perbaikan adistandartkan kedalam Data Target Produksi per Jam sehingga dapat menjadi dasar produksi dalam menjalankan proses produksi.

Perhitungan Standard Time Masing-masing Proses

Dalam pembuatan Waktu Standard digunakan Metode 1 karena proses dilakukan secara manual sehingga ada kemungkinan untuk break bagi operator.

Allowance ditetapkan 10% untuk semua proses dengan rincian sebagai berikut : Jam kerja = 8 x 60 x60

= 28.800 detik/hari Break ke kamar mandi = 2 x 5 x 60 = 600 detik/hari Setting DJT = 1 x 15 x 60

= 900 detik/hari Persiapan APD = 1 x 5 x 60 = 300 detik/hari

Total Allowance per day = (1800/28800) x 100% detik/hari = 6.25 %

1) Proses Draw

Pcs/Jam = 3600/13.133

Dari perhitungan waktu standard selanjutnya dijadikan standard untuk proses produksi seperti tabel dibawah ini.

Tabel 3.4 Standard target produksi per jam

Dari hasil penelitian tahap akhir adalah standarisasi yang tertuang dalam Data Target Produksi Per Jam yang menjadi standard produksi dalam menghasilkan barang.

3.4.6. Perbandingan antara kondisi saat ini dan hasil perbaikan

Tabel 4.22 di bawah ini memperlihatkan perbandingan output pcs/jam antara sebelum perbaikan dan sesudah perbaikan, dimana rata-rata penurunan cycle time sebesar 26.47%.

Tabel 3.5 Data Target dan Pencapaian Perbaikan

Pcs/Jam Detik Pcs/Jam Detik

1 Draw 201 17.91 274 13.14 36.32%

2 Trimming 308 11.69 341 10.56 10.71%

3 Restrik 400 9.00 574 6.27 43.50%

4 Pierce Burring 300 12.00 346 10.40 15.33%

50.60 40.37 26.47%

Total

Data Target Perbaikan

No Proses Cycle Time Penurunan

Cycle Time Sebelum Perbaikan Pencapaian Perbaikan

PM. 7.1-01/ L1-A4

CUSTOMER : PT.WWW

1. CAP REAR COM18310-K25A-C300-CA. CAP REAR

1. BLANK Progressive/Pressing 80 Ton 1890 2

2. DRAW Pressing 80 Ton ( Cushion ) 274 2

3. TRIMING Pressing 45 Ton 341 2

4. RESTRIK Pressing 45 Ton 574 2

5. PIERCE BURRING Pressing 80 Ton 346 2

DATA TARGET PRODUKSI PER JAM

NO NAMA PART NOMOR PART PROSES MESIN CT

Gambar 3.5 Grafik Summary Hasil Perbaikan

Output Produksi perhari

Sebelum Perbaikan Pcs/jam = 3600/50.6 = 72 Pcs/Jam Pcs/hari = 2 x 8 x 72 = 1.152 Pcs/hari

Setelah Perbaikan Pcs/jam = 3600/40.37

= 90 Pcs/Jam Pcs/hari = 2 x 8 x 90

= 1.440 Pcs/hari

Kenaikan Output produksi/hari = 1.440-1.152

= 288 Pcs/hari

Jam Kerja (20 hari kerja) - Sebelum Perbaikan

Terpakai sebulan = (20 x 16 x 60 x 50.6) = 971.520 detik

- Setelah Perbaikan

Terpakai sebulan = (20 x 16 x 60 x 40.37) = 775.104 detik

Penghematan Jam mesin = 971520-775104 = 196416 detik

= 54.56 Jam mesin/bulan

Prosentase efisiensi jam mesin = (54.56/320) x 100% = 17.05%

Tabel 3.6 Efisiensi setelah perbaikan

No Item Sebelum Sesudah Efisiensi

1 Output Pcs/Jam 72 90 18

2 Output Pcs/hari 1152 1440 288

3.4.7. Estimasi biaya perbaikan dan harga produk

Biaya pembuatan Shutter

No

Dekskripsi

Harga satuan

Quantity Satuan

Total Harga

1 Plat SPCC 2400x1200x2mm

Rp

300,000.00

- Plate 960x300x2mm

Rp

28,125.00

1 Pcs

Rp

28,125.00

- Plate 960x250x2mm

Rp

20,070.00

2 Pcs

Rp

40,140.00

2 Pipa Ø40x6000x1.2mm

Rp

110,000.00

- Pipa Ø40x811x1.2mm

Rp

14,868.00

4 Pcs

Rp

59,473.00

- Pipa Ø40x960x1.2mm

Rp

17,600.00

1 Pcs

Rp

17,600.00

3 Biaya Proses welding

Rp

55,000.00

2.5 jam

Rp

137,500.00

282,838.00

Rp

Total biaya pembuatan

Total Biaya Shutter = 5 unit x Rp.282.838,00 = Rp.1.414.190,00

Biaya Coating Dies

Harga coating perkilogram = Rp. 75.000,00 - Dies Draw = 3.5Kg x Rp.75.000,00

= Rp.262.500,00

- Dies Restrik = 3Kg x Rp.75.000,00 = Rp.225.000,00

- Total Biaya Coating = Rp.487.500,00

Biaya Perbaikan Total = Rp.1.414.190,00 + Rp.487.500,00 = Rp.1.901.690,00

Perhitungan harga produk Biaya Mesin/part

No

Proses

Mesin

Harga/stroke Cycle time Biaya mesin/pcs

1

Draw

80 T

Rp

350.00

201

Rp

6,268.66

2

Trimming

80 T

Rp

350.00

308

Rp

4,090.91

3

Pierce Burring 80 T

Rp

350.00

300

Rp

4,200.00

4

Restrik

45 T

Rp

150.00

400

Rp

1,350.00

15,909.57

Rp

Biaya mesin

Biaya Manpower/partNo

Proses

Mesin

Gaji Karyawan

Cycle time Biaya MP/pcs

1

Draw

80 T

Rp

3,200,000.00

201

Rp

99.50

2

Trimming

80 T

Rp

3,200,000.00

308

Rp

64.94

3

Pierce Burring 80 T

Rp

3,200,000.00

300

Rp

66.67

4

Restrik

45 T

Rp

3,200,000.00

400

Rp

50.00

281.10

Rp

Biaya Manpower/Part

Harga Part/Pcs = Rp.15.909,00 + Rp.281,00 = Rp.16.190,00

Harga Plastik proses draw = 4 x Rp.55.000,00 = Rp.200.000,00 Harga Plastik proses Restrik = 4 x Rp.55.000,00

= Rp.200.000,00 Biaya Plastik = Rp.400.000,00

Keuntungan biaya perbaikan

=( (Qty part x Harga part/pcs) + Biaya plastik ) – Biaya perbaikan = ((Rp.16.190,00 x 288) + Rp.400.000,00) - Rp.1.901.690,00 = Rp.3.161.030,00

4.

Kesimpulan

Berdasarkan hasil analisis penelitian cycle time untuk proses pembuatan Cap Rear Comp. K25A outer dapat tercapai dengan menggunakan pendekatan dengan metoda konsep time study, serta dilakukan perbaikan pada proses produksi :

1. Pembuatan shutter sebagai pengganti pallet. 2. Perbaikan sistem part supply.

3. Melakukan pelapisan pada dies draw.

Hasil dari perbaikan adalah cycle time turun 26.47% dari sebelumnya, output produksi naik 288 pcs/jam, menghemat jam kerja mesin sebesar 54.56 jam/bulan dan menghilangkan 9 elemen kerja pada semua proses produksi.

5.

References

1. Rony Sudarmawan Theryo, “Press Dies Maintenance”, Politeknik Manufaktur Astra, Jakarta, 1990.

2. Erik Oberg, Franklin D. Jones, Holbrook L. Horton, and Henry H. Ryffel. Machinery’s Handbook. Industrial Press Inc., New York, 2000.

3. Mahsunadi Tjun, “Teknik Produksi”, Institut Teknologi Bandung, Bandung, 1983.

4. Andris, Freivalds. Niebel’s Methodes, Standards, and Work Design. MgGraw-Hill Higher Education, New York, 2009.