Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 12

PEMBUATAN BIOBRIKET DARI CAMPURAN

ARANG KULIT KACANG TANAH DAN

ARANG AMPAS TEBU

DENGAN ADITIF KMNO

4Siti Miskah*, Lucya Suhirman, Haika Rahmah Ramadhona

*Jurusan Teknik Kimia, Fakultas Teknik, Universitas SriwijayaJl. Srijaya Negara, Bukit Besar, Palembang, 30139 e-mail : miskah56@yahoo.com

Abstrak

Kulit kacang tanah dan ampas tebu sering dibuang dan dibakar begitu saja. Hal ini berdampak tidak baik bagi lingkungan padahal keduanya memiliki selulosa yang tinggi . Oleh karena itu diperlukan cara untuk peningkatan potensinya yaitu sebagai bahan bakar alternatif pengganti minyak tanah. Proses pembuatan biobriket dengan komposisi sebagai variabel bebas yaitu 30%:70%, 40%:60%, 50%:50%, 60%:40% dan 70% :30%, (30% adalah ampas dan 70 % adalah kulit kacang dan lain-lain ). Variabel tetap yaitu bahan baku dikeringkan di bawah sinar matahari ± 3 hari, suhu karbonisasi 400oC, tanpa dan dengan penambahan KMnO4 5 gr, ukuran 40 mesh, suhu pengeringan briket 80oC 1 jam, ukuran briket uji penyalaan ± 1 gr. Dari hasil penelitian, nilai kalor tertinggi tanpa penambahan KMnO4 yaitu 5707 cal/gr,

kadar air 6,36 %, kadar abu 7,06 %, volatile matter 31,57 %, fixed carbon 55,11 %, lama nyala jadi abu 13,21 menit, kecepatan pembakaran 4,71 gr/detik, nyala awal 16,20 detik dan asap hilang 6,21 menit dan dengan penambahan KMnO4 yaitu 5476 cal/gr kadar air 7,62 %, kadar abu 11,55 %, volatile matter 27,86

%, fixed carbon 52,97%, lama nyala jadi abu 19,09 menit, kecepatan pembakaran 3,15 gr/detik, nyala awal 8,31 detik dan asap hilang 3,80 menit. Tanpa KMnO4 nilai kalor lebih tinggi dan dengan KMnO4

waktu penyalaan lebih cepat.

Kata kunci : Biobriket, Kulit kacang tanah, Ampas tebu, KMnO4

Abstract

Peanut shells and bagasses are often being thrown away and burnt. These give bad effects to the environment whereas have a high cellulose, therefore they need a way for increasing their potency, they may be used as an alternative fuel that can raplace kerosene. Peanut shells mixed with bagasses at the certain ratio so that obtained compositions are: 30%:70%, 40%:60%, 50%:50%, 60%:40% and 70%:30% (30% is bagasses and 70% is peanut shells, etc). Fixed variabel used are raw material dried under sun rays

±3 days, carbonisation temperatur 400oC, with and without addition of 5 gr KMnO4, particle size of 40

mesh, briquettes dried in temperature 80oC for 1 hour, briquettes size for ignition is ± 1 gr. This research showed the highest heating value without KMnO4 addition is 5707 cal/gr, water content 6,36%, ash

content 7,06%, volatile matter 31,57%, fixed carbon 55,11 %, combution duration to be ashes of 13,21 minutes, combustion rate 4,71 gr/s, initial ignition 16,20 second and smoke disappear in 6,21 minutes, while highest heating value for briquettes with KMnO4 addition is 5476 cal/gr, water content 7,62 %, ash

content 11,55 %, volatile matter 27,86 %, fixed carbon 52,97 % and combustion duration for 19,09 minutes,combustion rate of 3,15 gr/s,initial ignition of 8,31 second and smoke disappear in 3,80 minutes. Without KMnO4 is the highest heating value and with KMnO4 is the faster ignition time.

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 13 1. PENDAHULUAN

Kementrian Sekretariat Negara Republik Indonesia mencatat bahwa pada tahun 2009– 2013 yaitu Rp.2500/liter harga minyak tanah meningkat menjadi Rp.9000/liter. Hal ini menuntut ekplorasi bahan bakar alternatif yang murah dan ramah lingkungan untuk industri kecil dan rumah tangga. Salah satu bahan bakar alternatif tersebut adalah biobriket dari limbah biomassa kulit kacang tanah dan ampas tebu. Limbah biomassa kulit kacang tanah dan ampas tebu berpotensi diolah menjadi biobriket karena tersedia melimpah dan memiliki kandungan selulosa yang tinggi. Semakin tinggi kandungan selulosa maka kualitas biobriket akan semakin baik (Fachry dkk, 2010).

Menurut Didit (2009), kelemahan yaitu sulit dalam penyalaan awal sehingga dibutuhkan suatu bahan campuran berupa oksidator yang mampu mempercepat proses penyulutan. Oleh karena itu, dalam penelitian ini dilakukan pembuatan biobriket dari campuran arang kulit kacang tanah dan arang ampas tebu tanpa

penambahan oksidator KMnO4 dan dengan

penambahan KMnO4 untuk dibandingkan nilai

kalor dan sifat-sifat penyalaannya.

Permasalahan dalam penelitian ini adalah bagaimana proses pembuatan arang kulit kacang tanah dan arang ampas tebu dengan penggunaan KMnO4.

Tujuan dari penelitian ini adalah

mengetahui pengaruh penggunaan KMnO4

terhadap kadar air, kadar abu, kadar volatile matter, fixed carbon dan nilai kalor terhadap kualitas biobriket yang dihasilkan, terhadap

sifat-sifat penyalaan yaitu kecepatan

pembakaran, lama penyalaan briket sampai menjadi abu, lama asap hilang dan waktu penyalaan awal dan mengetahui perbandingan tanpa dan dengan penambahan KMnO4 ditinjau

dari nilai kalor dan lama penyalaan awal.

Biobriket

Biobriket adalah bahan bakar padat yang dapat diperbaharui yang dibuat dari campuran biomassa. Limbah tersebut dibuat dari biomassa yang dimampatkan sehingga dibutuhkan perekat didalamnya (Bimantara dan Miqdad, 2010).

Karakteristik Biobriket

Syarat briket yang baik adalah briket

yang permukaannya halus dan tidak

meninggalkan bekas hitam di tangan. Selain itu, sebagai bahan bakar, briket juga harus memenuhi kriteria sebagai berikut:

-Mudah dinyalakan

-Tidak mengeluarkan asap

- Emisi gas hasil pembakaran tidak

mengandung racun

- Kedap air dan hasil pembakaran tidak

berjamur bila disimpan pada waktu lama. - Menunjukkan upaya laju pembakaran (waktu,

laju pembakaran, dan suhu pembakaran) yang baik . (Fachry dkk, 2010)

Ampas (bagasse)

Ampas tebu adalah suatu residu

dari proses penggilingan tanaman tebu setelah

diekstrak atau dikeluarkan niranya pada industri pemurnian gula sehingga diperoleh hasil samping sejumlah besar produk limbah berserat dan mempunyai tingkat higroskopis tinggi yang disebut ampas tebu (baggase). Ampas tebu mudah terbakar karena mengandung air, gula, serat dan mikroba sehingga bila tertumpuk akan terfermentasi dan melepaskan panas. Jika suhu

tumpukan mencapai 94ºC akan terjadi

kebakaran spontan (Nurwati dkk,2012).

Komposisi kimia ampas tebu meliputi

air 48-52%; abu 3,82%; lignin22,09%;

selulosa 40,3 %; pentosan 27,97%; silika 3,01%; dan gula pereduksi 3,3% (Hanania dan Mitarlis, 2013).

Kulit Kacang Tanah

Sekitar 20%-30% dari kacang tanah adalah berupa kulit.Suplai kacang tanah pada industri – industri makanan yang berbahan dasar kacang tanah per satuan industri mampu mencakup hingga 1,25 ton biji kacang tanah bersih per hari. Dari jumlah tersebut akan dihasilkan limbah kulit kacang yang tidak sedikit. Untuk membuang atau membakar, jelas diperlukan lahan yang cukup luas. Demikian pula kalau dijual langsung ke perajin tahu, hanya dibeli Rp.50.000,00 - Rp. 55.000,00 per truk. Oleh karena itu, cara terbaik adalah

berusaha memanfaatkannya sehingga

keuntungan ganda bisa diperoleh. Di satu sisi bisa mengurangi pencemaran lingkungan dan di sisi lain dapat menghasilkan uang. Satu kilogram briket berisi 20-25 biji dijual Rp.2.500,00 (Fauzi dkk, 2010).

Komposisi kimia kulit kacang tanah meliputi bahan kering 90,5%; protein kasar 8,4%; lemak kasar 1,8 %; serat kasar 63,5 %; abu 3,6 %; ADF (Acid Detergent Fiber) 68,3 %; NDF (Neutral Detergent Fiber) 77,2%; lignin 29,9 %; Selulosa 65 % (Sani, 2009).

Kalium Permanganat (KMnO4)

KMnO4 merupakan oksidator terkuat

dibandingkan KBrO3 dan K2Cr2O7 karena

memiliki nilai titik ekuivalen yang tinggi

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 14

memiliki nama lain yaitu chameleon mineral, CI 77755, kristal condy’s dan cairox merupakan kristal yang berwarna ungu menjadi kristal perunggu dan stabil. Penambahan reaktan oksigen pada briket akan mempercepat reaksi

pembakaran sehingga semakin tinggi

konsentrasi oksidator akan semakin reaktif briket tersebut. Kereaktifan briket tersebut dapat dilihat dari kehilangan massa hasil pembakaran dimana semakin tinggi kandungan oksidatornya akan semakin besar massa briket yang hilang terbakar pada selang waktu pembakaran yang sama (Hasibuan, 2007).

2. METODOLOGI PENELITIAN

Waktu dan Tempat Penelitian

Pada proses pembuatan biobriket dari

arang kulit kacang tanah dan arang ampas tebu.

Waktu pelaksaanaan penelitian dilakukan

dibulan Oktober – November 2013. Adapun penelitian pembuatan biobriket ini dilakukan di :

-Laboratorium Operasi Teknik Kimia

Universitas Sriwijaya.

-Laboratorium Dinas Pertambangan dan

Pengembangan Energi Sumatera Selatan.

Preparasi Sampel

Preparasi sampel meliputi pengumpulan bahan baku, pengeringan dan pengecilan ukuran, karbonisasi dan penghalusan ukuran bahan baku.

Pembriketan

Adapun langkah-langkah dalam

pembriketan yaitu :

Dengan Penambahan KMnO4

-Bahan baku kulit kacang tanah dan ampas tebu 20 gram dengan komposisi 30%:70%, 40%:60%, 50%:50%, 60%:40%, 70%:30% -KMnO4 (5 gram ) ditumbuk halus

-Ampas tebu, kulit kacang tanah dan KMnO4

dihomogenkan

-Larutan kanji (10% berat bahan) dipanaskan sampai berbentuk lem dengan perbandingan konsentrasi perekat dan air adalah 1: 10 (Zaenal, 2012)

-Dicampurkan dalam 1 loyang (langkah kedua dan ketiga)

-Dilakukan pencetakan dalam cetakan briket

-Pengeringan briket dilakukan dengan

memasukkan ke oven pada suhu 80oC selama ± 1 jam (Inalawati dan Ristamala, 2013)

Tanpa Penambahan KMnO4

-Arang kulit kacang tanah dan ampas tebu 20 gram dengan komposisi 30%:70%, 40%:60%,

50%:50%, 60%:40%, 70%:30%

- Arang ampas tebu dan kulit kacang tanah dihomogenkan

- Larutan kanji (10 % berat bahan) dipanaskan

sampai berbentuk lem perbandingan

konsentrasi perekat dan air adalah 1: 10 (Zaenal, 2012)

- Dicampurkan dalam 1 loyang (langkah kedua dan ketiga)

- Dilakukan pencetakan dalam cetakan briket

- Pengeringan briket dilakukan dengan

memasukkan ke oven pada suhu 80oC selama ± 1 jam (Inalawati dan Ristamala, 2013)

Analisa Kadar Air (ASTM Standar D 3173-03)

Cara menganalisis kandungan air adalah:

- Cawan kosong ditimbang terlebih dahulu

(W1) kemudian dimasukkan kedalam oven selama 15 menit , kemudian didinginkan di dalam desikator 15-30 menit.

- Sebanyak 1 gr sampel dimasukkan

kedalam cawan tadi yang telah diketahui

beratnya (W2) kemudian dimasukkan

kedalam oven yang sudah dipanaskan pada suhu 104°C sampai 110°C selama 1 jam. - Setelah 1 jam, cawan tersebut dimasukkan

kedalam desikator selama 15 menit,

kemudian ditimbang berat sesudah di oven (W3).

- Menghitung kadar air terikat dengan

menggunakan persamaan:

% IM = 𝐖𝟐−𝐖𝟑

𝐖𝟐−𝐖𝟏 x 100%

Keterangan:

% IM = Persentase air terikat dalam sampel (%)

W1 = Berat cawan timbangkosong + tutup (gr)

W2 = Berat cawan timbang + sampel + tutup (gr)

W3 = Berat cawan timbang + residu + tutup (gr)

Analisa Kadar Abu (ASTM Standar D 3174-04)

Cara menganalisa kandungan abu adalah: - Crucible kosong di timbang ( W1).

- Sampel dimasukkan kedalam Crucible

sebanyak 1 gram ( W2)

- Kemudian dimasukkan kedalam furnace pada

suhu 450-500 oC yang telah di set selama 1 jam kemudian dipanaskan lagi sampai suhu akhir furnace yang telah di set 815 oC. - Crucible tadi dikeluarkan dari dalam

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 15

logam. Lalu didinginkan sampai 10 menit, kemudian dimasukkan kedalam desikator 15 menit.

-Setelah didinginkan,cawan yang berisi abu tadi ditimbang (W3)

-Menghitung kadar abu dengan menggunakan

persamaan : % Ash = 𝐖𝟑−𝐖𝟏

𝐖𝟐−𝐖𝟏×𝟏𝟎𝟎% Keterangan:

% Ash = Persentase abu dalam sampel (%) W1 = Berat crucible kosong (gr) W2 = Berat crucible + sampel (gr) W3 = Berat crucible + residu (gr)

Analisis Kadar Zat Terbang (ISO 562-1998)

Penentuan kandungan zat terbang

yang terkandung dalan bahan baku

dilakukan dengan menghitung bobot contoh bahan baku yang hilang setelah dikoreksi terhadap kandungan air yang dipanaskan

pada suhu 900oC selama 7 menit dalam

Furnace tanpa kontak dengan udara.Langkah-langkah yang dilakukan dalam penentuan zat terbang pada bahan baku adalah:

-Crucible kosong dan tutupditimbang ( W1 ) -1 gram sampel dan crucible dan tutup di

timbang ( W2 )

-Memasukkan dan meletakkan crucible berisi sampel dalam keadaan tertutup di dalam oven.

-Memanaskan pada temperature 900oC selama 7 menit.

-Mengeluarkan crucible berisi residu dari furnace.

-Mendinginkan di udara bebas dan kemudian dimasukkan ke dalam desikator selama 10

menit.Menimbang berat residu beserta

crucible dan tutup( W3 )

-Mencatat dan menghitung persentase Volatile Matter (VM)

Kadar zat terbang dapat dihitung dengan menggunakan persamaan :.

% VM = 𝐖𝟐−𝐖𝟑

𝐖𝟐−𝐖𝟏×𝟏𝟎𝟎%−%𝐈𝐌

Keterangan :

% VM = Persentase zat terbang dalam sampel (%)

W1 = Berat crucible kosong + tutup (gr) W2 = Berat crucible + sampel + tutup (gr) W3 = Berat crucible + residu + tutup (gr) % IM = Persentase kadar air

Analisa kadar karbon terikat /Fixed Carbon

(%)

Penentuan jumlah karbon tertambat pada bahan baku dapat ditentukan langsung

yaitu, pengurangan seratus persen terhadap jumlah kandungan air, zat terbang dan abu.Fixed Carbon dapat dihitung dengan menggunakan persamaan :.

FC = 100 % - (IM + VM +ASH)

Analisa Nilai Kalor (ASTM Standar D 5865-07a, Cal/gr )

Nilai kalor ini dapat ditentukan

dengan menggunakan peralatan Bomb

Calorimeter. Prosedur kerja:

- Menimbang 1 gr sampel dalam cawan

logam, lalu ditempatkan kedalam kaitan yang tersedia pada bomb kalori meter.

- Memasangkan 10 cm benang pembakar dari

katun pada kawat penghubung kedua katub

bomb head, pelintir benang sampai

ujungnya menyentuh sampel.

- Bomb head yang berisi sampel

dimasukkan kedalam alat calorimeter,

kemudian memutarnya sampai tertutup dan terkunci.

- Menekan tombol“start”, lalu menekan

tombol “continue”,memasukkan nama Kode atau ID sampel kemudian tekan enter. Melihat ID bomb sesuaikan dengan kode bomb headnya lalu tekan enter dan mengetik berat sampel kemudian menekan enter kembali,maka secara otomatis alat akan menganalisis sampel dan menghitungnya. - Menunggu selama + 15 menit, tanda bunyi

3 kali menandakan proses Pembakaran sedang berlangsung.

- Setelah itu, Nilai kalor di print out secara

otomatis menandakan proses telah

selesai,Bomb head dikeluarkan, lalu cawan dan bomb headnya dibersihkan & alat siap digunakan kembali.

- Setelah selesai analisis, bomb calorimeter dibersihkan dan dikeringkan.

Nilai kalor = 𝐄𝐱𝐭 −𝐞𝟏−𝐞𝟐 𝐦

Keterangan: E = Energi ekuivalen

e1 = koreksi asam (10) t = temperature rise e2 = koreksi benang (50) m = berat sampel

Analisa lama penyalaan sampai menjadi abu (menit)

Cara menganalisa lama penyalaan sampai menjadi abu adalah:

- ± 1 gram biobriket dipotong dari komposisi 20 gram yang telah dicetak.

- Dihitung dengan stopwatch dari awal

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 16 Analisa kecepatan pembakaran (gr/detik)

Untuk menentukan kecepatan pembakaran dilakukan dengan perhitungan sebagai berikut:

𝐁𝐞𝐫𝐚𝐭𝐁𝐢𝐨𝐛𝐫𝐢𝐤𝐞𝐭 (𝐠𝐫)

𝐋𝐚𝐦𝐚𝐩𝐞𝐧𝐲𝐚𝐥𝐚𝐚𝐧𝐬𝐚𝐦𝐩𝐚𝐢𝐦𝐞𝐧𝐣𝐚𝐝𝐢𝐚𝐛𝐮 (𝐦𝐢𝐧)x 60 min/s

Analisa lama asap hilang (menit)

Cara menganalisa lama asap hilang adalah: -± 1 gram biobriket dipotong dari komposisi 20

gram yang telah dicetak.

-Dihitung dengan stopwatch dari awal

dinyalakannya biobriket saat timbul asap sampai asap menghilang.

Analisa lama penyalaan awal (detik)

Cara menganalisa lama penyalaan awal adalah:

-± 1 gram biobriket dipotong dari komposisi 20 gram yang telah dicetak.

-Dihitung dengan stopwatch dari penyulutan awal menggunakan korek api sampai menyala

3. HASIL DAN PEMBAHASAN

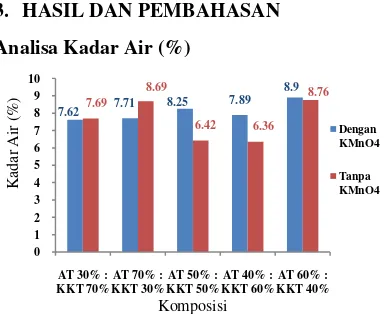

Analisa Kadar Air (%)

Gambar 1. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4 terhadap

analisa kadar air (%)

Dari gambar 1 terlihat bahwa pada pencampuran ampas tebu dan kulit kacang tanah nilai kadar air terendah pada tanpa penambahan

KMnO4 yaitu komposisi 40%:60% sebesar

6,36% dan yang tertinggi yaitu pada komposisi 60%:40% sebesar 8,76% dibandingkan dengan penambahan KMnO4 nilai kadar air terendah

yaitu pada komposisi 30%:70% sebesar 7,62% dan yang tertinggi pada 60%:40% sebesar 8,9 %. Kadar air yang tinggi disebabkan oleh jumlah pori-pori masih cukup banyak yang menyebabkan menurunnya nilai kalor dan efesiensi pembakaran (Santosa dkk, 2011). Dari kedua komposisi kadar air tertinggi yaitu

60%:40% tanpa dan dengan KMnO4 terlihat

bahwa besarnya komposisi ampas tebu

menyebabkan kecenderungan peningkatan kadar

air , hal ini diduga ampas tebu dapat menyerap kadar air dari kulit kacang tanah yang akan menambah persentase kadar air dan ditambah kadar air dari lingkungan serta kadar air dari perekat, hal ini sependapat dengan (Nurwati dkk, 2012) bahwa ampas tebu mempunyai tingkat higroskopis yang tinggi. Penggunaan KMnO4 memiliki kadar air tinggi hal ini di duga

karena penambahna oksidator dapat mengikat oksigen di udara. Kadar air yang tinggi dapat

menyulitkan penyalaan dan mengurangi

temperatur pembakaran (Sulistyanto, 2007). Oleh sebab itu biobriket harus juga diperhatikan

pada proses penyimpanan, penyimpanan

biobriket harus diletakan di dalam desikator. Pada campuran ampas tebu dan kulit

kacang tanah tanpa penambahan KMnO4

dengan komposisi 30%:70%, 40%:60%,

50%:50% dan pada penambahan KMnO4 yaitu

pada komposisi 30%:70%, 40%:60% dan 70%:30% sudah memenuhi standar SNI No. 1/6235/2000 yaitu ≤ 8 dan kadar air komposisi

seluruh pencampuran biobriket sudah

memenuhi standar Permen ESDM No.47 2006

yaitu ≤ 15.

Analisa Kadar Abu (%)

Gambar 2. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4

terhadap analisa kadar abu (%)

Dari gambar 2 terlihat bahwa kadar abu biobriket campuran dari kulit kacang tanah dan

ampas tebu dengan penambahan KMnO4

memiliki kadar abu lebih tinggi dibandingkan tanpa penambahan KMnO4. Hal ini disebabkan

oleh KMnO4 menambah unsur oksida logam

yang menyebabkan terbentuknya abu

pembakaran yaitu unsur KO2 dan MnO2 (Nadir,

2011). Kadar abu tertinggi pada pencampuran

dengan penambahan KMnO4 yaitu pada

komposisi 60%:40% sebesar 13,83% dan yang terendah pada komposisi 30%:70% sebesar

11,55% dan kadar abu tertinggi pada

pencampuran tanpa penambahan KMnO4 yaitu

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 17

pada komposisi 30%:70% sebesar 7,23% dan yang terendah pada komposisi 70%:30% sebesar 3,68%. Kadar abu adalah jumlah residu

anorganik yang dihasilkan dari

pengabuan/pemijaran suatu produk .Residu tersebut berupa zat-zat mineral yang tidak

hilang selama proses pembakaran. Kadar abu

sangat berperan penting dalam pembuatan briket, karena semakin tinggi kadar abu briket maka semakin kurang baik kualitas briket yang dihasilkan, karena dapat membentuk kerak. Kadar abu yang tinggi dapat menurunkan nilai kalor briket (Artati, 2012). Untuk kadar abu

yang tanpa penambahan KMnO4 sudah

memenuhi standar SNI No.1/6235/2000 yaitu ≤

8 dan dengan penambahan KMnO4 belum

memenuhi standar SNI No.1/6235/2000 yaitu ≤

8 namun sudah memenuhi standar Permen

ESDM No.47 2006 yaitu ≤ 15.

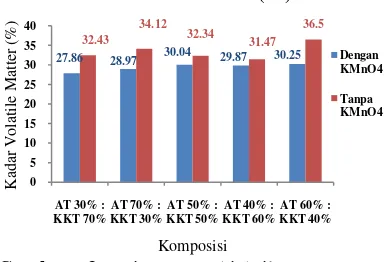

Analisa Kadar Volatile Matter (%)

Gambar 3. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4

terhadap analisa kadar Volatile Matter (%)

Dari gambar 3 dapat dilihat bahwa persentase kadar zat terbang juga dipengaruhi oleh kadar air bahan baku. Kadar air yang tinggi akan menghasilkan nilai zat terbang yang tinggi

pula. Tinggi rendahnya volatile matter

mempengaruhi karakteristik pembakaran

(Lusyiani, 2011). Nilai volatile matter pada pencampuran kulit kacang tanah dan ampas tebu

dengan penambahan KMnO4 lebih rendah

daripada tanpa penambahan KMnO4, hal ini

diduga karena KMnO4 dapat menyerap gas-gas

yang mudah terbakar yang terkandung dalam biobriket. Nilai volatile matter tertinggi dengan

penambahan KMnO4 yaitu pada komposisi

60%:40% sebesar 30,25 % dan yang terendah pada komposisi 30%:70% sebesar 27,86% dan volatile matter tertinggi pada pencampuran ampas tebu dan kulit kacang tanah tanpa

penambahan KMnO4 yaitu pada komposisi

60%:40% sebesar 36,50% dan yang terendah pada komposisi 40%:60% sebesar 31,47 %. Volatile matter yang rendah menyebabkan

semakin cepatnya asap hilang.Kandungan kadar

zat menguap yang tinggi didalam briket arang akan menyebabkan asap yang lebih banyak pada saat dinyalakan apabila CO bernilai tinggi hal ini tidak baik untuk kesehatan dan lingkungan sekitar (Triono, 2006). Untuk nilai volatile matter, kadar volatile matter sudah memenuhi standar Permen ESDM No.47 2006 yaitu sesuai bahan baku.

Analisa Kadar Fixed Carbon (%)

Gambar 4. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4 terhadap

analisa kadar fixed carbon (%)

Dari gambar 4 di atas terlihat bahwa fixed carbon bahan baku tanpa penambahan

KMnO4 lebih tinggi daripada dengan

penambahan KMnO4 dan pada biobriket

campuran dari kulit kacang tanah dan ampas tebu nilai fixed carbon (%) tanpa penambahan KMnO4 yang tertinggi yaitu pada komposisi

40%:60% sebesar 55,11% dan yang terendah yaitu pada komposisi 60%:40% sebesar 50,14% dan pada campuran biobriket ampas tebu dan

kulit kacang tanah dengan penambahan KMnO4

yang tertinggi pada komposisi 30%:70% sebesar 52,97% dan yang terendah yaitu pada komposisi 60%:40% sebesar 47,02%. Maka dari perbandingan tersebut dapat diketahui bahwa tanpa penambahan KMnO4 nilai fixed carbon

jauh lebih tinggi. Hal ini disebabkan oleh kadar air dan abu yang lebih rendah,hal ini sependapat dengan (Santosa dkk, 2011) bahwa kadar karbon terikat (fixed carbon) merupakan fraksi karbon yang terikat di dalam briket selain fraksi abu dan zat mudah menguap. Kadar karbon akan bernilai tinggi apabila kadar abunya dan zat menguap briket rendah.

Selain itu nilai kadar air yang rendah akan meningkatkan nilai kalor dan fixed carbon. Menurut standar kualitas briket kadar fixed carbon sudah memenuhi standar Permen ESDM No.47 2006 yaitu Sesuai bahan baku.

27.86 28.97 30.04 29.87 30.25

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 18 Analisa Nilai Kalor ( cal/gr )

Gambar 5. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4 terhadap

analisa nilai kalor (cal/gr)

Dari gambar 5 terlihat bahwa nilai kalor pencampuran ampas tebu dan kulit kacang tanah nilai kalor tertinggi dengan penambahan

KMnO4 yaitu pada komposisi 30%:70% sebesar

5476 cal/gr dan yang terendah yaitu pada komposisi 60%:40% sebesar 4997 cal/gr .Tinggi rendahnya nilai kalor dipengaruhi oleh tinggi rendahnya fixed carbon, semakin tinggi fixed carbon maka semakin tinggi

nilai kalor pada

biobriket dari campuran kulit kacang tanah dan ampas tebu.

Hal ini sependapat dengan (Triono, 2006) bahwa nilai kalor briket arang akan tinggi apabila nilai kadar karbon terikat pada briket tinggi .Penurunan nilai kalor pada penambahan KMnO4 disebabkan oleh kadar abu yang tinggi,

dari nilai kalor tertinggi yang didapatkan sudah sesuai standar SNI No.47 2006 yaitu ≥ 5000, standar Jepang yaitu 5000-6000 dan standar USA yaitu 4000-6500.

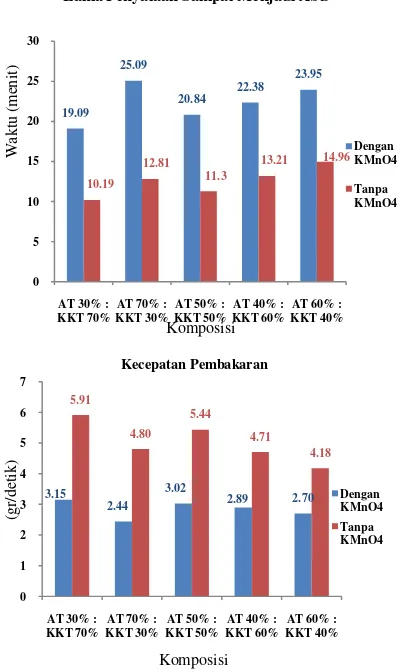

Analisa lama penyalaan sampai menjadi abu (menit) dan kecepatan pembakaran (gr/detik)

Gambar 6. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4 terhadap

analisa lama penyalaan sampai menjadi abu (menit) dan analisa kecepatan pembakaran (gr/detik)

Dari gambar 6 dapat dilihat bahwa pada

penambahan KMnO4 lama penyalaan sampai

menjadi abu terlama terdapat pada komposisi biobriket campuran arang ampas tebu dan arang kulit kacang tanah 70%:30% yaitu 25,09 menit dan yang tercepat terdapat pada komposisi campuran 30%:70% sebesar 19,09 menit.

Sedangkan pada tanpa penambahan KMnO4

lama penyalaan sampai menjadi abu terlama terdapat pada komposisi campuran 60%:40% yaitu 14,96 menit dan yang tercepat terdapat pada komposisi campuran 30%:70% sebesar 10,19 menit.

Lama penyalaan sampai menjadi abu

berbanding terbalik dengan kecepatan

pembakaran. Kecepatan pembakaran diperoleh dari berat komposisi (gram) dibagi dengan lama

penyalaan sampai menjadi abu (detik).

Penambahan KMnO4 kecepatan pembakaran

tercepat terdapat pada komposisi biobriket campuran arang ampas tebu dan arang kulit

Lama Penyalaan Sampai Menjadi Abu

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 19

kacang tanah 70%:30% yaitu 2,44 gr/detik dan kecepatan pembakaran terlama terdapat pada komposisi campuran 30%:70% sebesar 3,15 gr/detik. Sedangkan pada tanpa penambahan

KMnO4 kecepatan pembakaran tercepat

terdapat pada komposisi campuran 60%:40% yaitu 4,18 gr/detik dan kecepatan pembakaran terlama terdapat pada komposisi campuran 30%:70% sebesar 5,91 gr/detik.Dari penelitian ini lama penyalaan sampai menjadi abu dan kecepatan pembakaran disebabkan oleh adanya pengaruh oksidator. Pada penambahan KMnO4

waktu penyalaan sampai menjadi abu terlama

dengan kecepatan pembakaran tercepat

dibandingkan tanpa penambahan KMnO4. Hal

ini disebabkan karena terjadinya reaksi oksidasi yang mana KMnO4 merupakan oksidator yang

berfungsi sebagai pemberi oksigen atau

memperbanyak oksigen di dalam biobriket agar biobriket lebih mudah terbakar (Nadir, 2011).

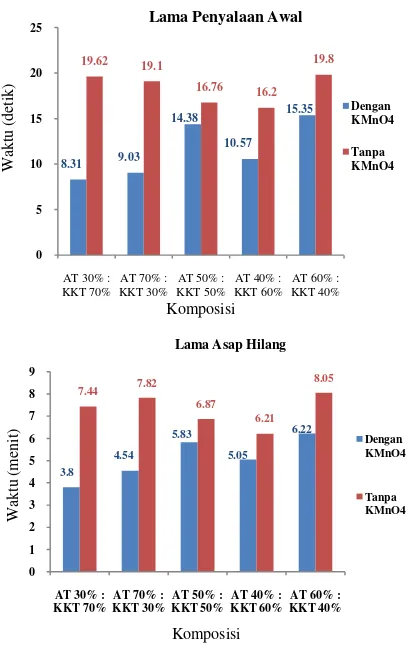

Analisa Lama Penyalaan Awal (detik) dan Lama Asap Hilang (menit)

Gambar 7. Histogram biobriket KKT+AT

dengan dan tanpa penambahan KMnO4

terhadap analisa lama penyalaan awal (detik) dan analisa lama asap hilang (menit)

Dari gambar 7 dapat dilihat bahwa pada

penambahan KMnO4 lama penyalaan awal

tercepat terdapat pada komposisi biobriket campuran arang ampas tebu dan arang kulit kacang tanah 30%:70% yaitu 8,31 detik dan

yang terlama pada komposisi campuran

60%:40% sebesar 15,35 detik sedangkan pada

tanpa penambahan KMnO4 lama penyalaan awal

tercepat terdapat pada komposisi campuran 40%;60% yaitu 16,2 detik dan yang terlama pada komposisi campuran 60%:40% sebesar 19,80 detik. Dari analisa lama penyalaan awal ini dapat diketahui bahwa dengan penambahan KMnO4 waktu penyalaan awalnya lebih cepat

daripada tanpa penambahan KMnO4 karena

KMnO4 merupakan oksidator pemberi oksigen

atau memperbanyak oksigen didalam biobriket sehingga biobriket lebih cepat terbakar (Nadir, 2011).

Dan pada gambar 7 dapat dilihat bahwa

pada penambahan KMnO4 asap lebih cepat

hilang pada komposisi biobriket campuran arang ampas tebu dan arang kulit kacang tanah 30%:70% yaitu 3,80 menit dan yang paling lama terdapat pada komposisi campuran 60%:40% sebesar 6,22 menit. Sedangkan yang

tanpa penambahan KMnO4 asap lebih cepat

hilang pada komposisi campuran 40%:60% yaitu 6,21 menit dan yang paling lama terdapat pada komposisi campuran 60%:40% sebesar 8,05 menit. Pada analisa lama asap hilang

dengan penambahan KMnO4 lebih cepat hilang

karena KMnO4 merupakan oksidator dan terjadi

pembakaran sempurna antara karbon dan juga oksigen di udara yang membentuk karbon dioksida (CO2) karena pembakaran sempurna

terjadi hanya jika ada pasokan oksigen yang cukup. Oksigen merupakan salah satu elemen bumi paling umum yang jumlahnya mencapai 21% dari udara. Sehingga pada kondisi tertentu

karbon yang terbakar yang membentuk CO2

akan menghasilkan lebih banyak panas per satuan bahan bakar. Sedangkan pada tanpa

penambahan KMnO4 terjadi pembakaran tidak

sempurna (kekurangan oksigen) sehingga CO2

tidak akan terbentuk namun akan terbentuk CO atau asap.(Aswati, 2011).

4. KESIMPULAN

Berdasarkan dari hasil penelitian dapat diambil kesimpulan bahwa :

1) Penggunaan KMnO4 dalam campuran

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 20

2) Penggunaan KMnO4 dalam campuran

biobriket dapat menyebabkan kecepatan pembakaran dan lama penyalaan jadi abu semakin lama dan waktu penyalaan awal serta lama asap hilang akan semakin cepat. 3) Ditinjau dari nilai kalor terbaik yaitu tanpa

penambahan KMnO4 dan jika ditinjau dari

waktu penyalaan awal tercepat yaitu dengan

penambahan KMnO4.

DAFTAR PUSTAKA

Anonim. 01 Desember 2012. http://ariefm. lecture.ub.ac.id/files/2012/12/1.-teknologi bio briket.pptx. Diakses pada tanggal 3 Desember 2013.

Artati, W. K. 2012. Kajian Eksperimental

Terhadap Karakteristik Pembakaran Briket Limbah Ampas Kopi Instan Dan Kulit Kopi. Surabaya: ITS.

Aswati, Nani. 2011. Peningkatan Mutu

Batubara Peringkat Rendah Indonesia Melalui Teknik Slurry Dewatering. Jakarta: Universitas Indonesia.

Bimantara, R. dan Miqdad. 2010. Pengaruh

Jenis Perekat Terhadap Nilai Kalor Pada Biobriket Dari Campuran Bottom Ash Dengan Biomassa Sebagai Bahan Bakar Alternatif. Surabaya: ITS.

Fachry, A.R dkk. 2010. Teknik Pembuatan

Briket Campuran Eceng Gondok Dan Batubara Sebagai Bahan Bakar Alternatif Bagi Masyarakat Pedesaan. Palembang: UNSRI.

Fauzi,Achmad., Moh.Lutfi Maulana dan Nuri Sawal Riyadi. 2010.Briket Kulit Kacang Sebagai Sumber Energi Alternatf. Malang: Universitas Negeri Malang.

Hanania, V.E. dan Mitarlis. 2013. Pemanfaatan Limbah Padat Proses Sintesis Furfural Dengan Material Awal Ampas Tebu Sebagai Bahan Pembuatan Bahan Bakar Briket. Surabaya: Universitas Negeri Surabaya.

Hasibuan, Frengky. 2007. Peningkatan Kualitas Penyalaan Briket Batubara Melalui Penambahan Oksidator. Jakarta:UI.

Hasibuan, Rosdaneli. 2005. Proses

Pengeringan. Medan: Universitas

Sumatera Utara.

Hernawati, N. S., dan Diana, P. I. 2010. Pabrik Silika Dari Abu Ampas Tebu Dengan Proses Presipitasi. Surabaya: ITS.

Inalawati dan Diana Ristamala.2013.

Pembuatan Briket Arang Dari Buah Nyamplung (Calophyllum Inophyllum L). Palembang: UNSRI.

Jamilatun, Siti. 2008. Sifat-Sifat Penyalaan dan Pembakaran Briket Biomassa Briket

Batubara dan Arang Kayu. Yogyakarta: Universitas Ahmad Dahlan.

Lembaga Penelitian Universitas Lambung

Mangkurat. 2011. Pembuatan portfolio

investasi industri briket batubara.

Banjarmasin: Universitas Lambung

Mangkurat.

Lusyiani. 2011. Analisa Sifat Fisik Dan Kimia Briket Arang Dari Campuran Kayu Galam ( Melaleuca Leucadendron Linn ) Dari Tempurung Kayu Galam ( Auleutites

Moluceana Wind). Banjarmasin:

Universitas Lambung Mangkurat.

Martharani, Febi. 2011. Pemanfaatan Cangkang

Kelapa Sawit Dan Tandan Kosong Kelapa Sawit Sebagai Briket Bio Arang. Palembang: Politeknik Negeri Sriwijaya.

Nadir, Mardhiyah. 2011. Pemanfaatan Limbah

Sabut Kelapa Dan Cangkang Kemiri Untuk Pembuatan Biobriket. Samarinda: Politeknik Negeri Samarinda.

Nay. 01 Desember 2007. Pengeringan Cabinet Dryer. http://naynienay. wordpress.com/ 2007/12/01/pengeringan-cabinet-dryer/. Diakses pada tanggal 14 November 2013. Nisa, K. 2012. Pembuatan Briket Arang dari

campuran serbuk gergaji kayu ulin, alang-alang dan batu bara sebagai bahan bakar alternatif. Samarinda: Politeknik Negeri Samarinda.

Nurwati, Intin dkk. 2012. ”CANACTIVE”

Bahan Active Packaging Dari Abu Ampas Tebu Untuk Komoditas Pertanian. Yogyakarta: UGM.

Onu,Favan., Budi Nur Rahman., dan Sudarja.

2010. Pengukuran Nilai Kalor Bahan

Bakar Briket Arang Kombinasi Cangkang Pala (Myristica Fragan Houtt) dan LIMBAH SAWIT (Elaeis Guenensis). Yogyakarta: UMY.

Prasetya, D. D. dan Miftah Irwannuddin. 2009. Pengaruh Oksidator (Kmno4) Terhadap Kualitas Biobriket Dari Campuran Bottom Ash,Sekam Padi Dan Sabut Kelapa Sebagai Bahan Bakar Alternatif. Surabaya: Institut Teknologi Sepuluh Nopember Surabaya.

Rahmawati. 2008. Analisis Daya Oksidator

K2Cr2O7, KMnO4, Dan KBrO3 Terhadap

Ion Fe2+ Dalam Garam Mohr Dan Ion Sn2+ Dalam Garam SnCl2.2H2O Dengan

Metode Titrimetri Redoks (Konsep Laboratory Based-Learning). Bandung: ITB

Revlisia, Rindy. 2012. Evaluasi Kandungan

Jurnal Teknik Kimia No. 3, Vol. 20, Agustus 2014 Page | 21

Melalui Metode Pengeringan Yang Berbeda. Bogor: IPB.

Rohmawati, I., Sarwono dan Hantoro R. 2010. Studi Eksperimental Karakteristik Briket Organik Bahan Baku dari Twa Gunung Baung. Surabaya:ITS.

Sani, H.R. 2009. Pembuatan Briket Arang Dari

Campuran Kulit Kacang Tanah , Cabang Dan Ranting Pohon Sengon Serta Serbetan Bambu. Bandung: ITB.

Santosa, M. R., dan Swara P. A. 2010. Studi Variasi Komposisi Bahan Penyusun Briket Dari Kotoran Sapi Dan Limbah Pertanian. Padang: Universitas Andalas.

Saputro, D. D dkk. 2012. Karakterisasi Briket dari Limbah Pengolahan Kayu Sengon dengan Metode Cetak Panas. Yogyakarta: UGM.

Septiani, Devi. 2012. Pembuatan Biobriket Dari Jerami Padi Dan Tempurung Kelapa Sebagai Energi Alternatif Ramah Lingkungan. Palembang: Politeknik Negeri Sriwijaya.

Seran, Emel. 01 Agustus 2012. Beberapa

Oksidator Dalam Laboratorium (Ion

Permangananat, Ion Kromat Dan

Ion Kromat).http://wanibesak.wordpres.co m /2012/01/08/beberapa-oksidator-dalam-laboratorium-ion-permangananat-ion-kro- mat-dan-ion-kromat/.Diakses pada tanggal 29 November 2013.

Setiawan, Agung dan Okvi Andrio. 2012. Pengaruh Komposisi Pembuatan Biobriket Dari Campuran Kulit Kacang Dan Serbuk Gergaji Terhadap Nilai Pembakaran. Palembang: Universitas Sriwijaya.

Siahaan, S., Hutapea, M.,dan Hasibuan, R.

2013. Penentuan Kondisi Optimum Suhu

Dan Waktu Karbonisasi Pada Pembuatan Arang Dari Sekam Padi. Medan: Universitas Sumatera Utara.

Sinurat, Erikson. 2011. Studi Pemanfaatan

Briket Kulit Jambu Mete Dan Tongkol Jagung Sebagai Bahan Bakar Alternatif. Makasar: Universitas Hasanuddin.

Sitompul, Y. M. 2012. Pengaruh Lama Dan

Suhu Pengeringan Briket Biomassa Ampas Tebu Terhadap Kualitas Nilai Bakar Yang Dihasilkan. Medan: USU.

Sulistyanto, Amin. 2006. Karakteristik

Pembakaran Biobriket Campuran

Batubara Dan Sabut Kelapa. Surakarta: Universitas Muhammadiyah Surakarta

Sulistyanto, Amin. 2007. Pengaruh Variasi

Bahan Perekat Terhadap Laju

Pembakaran Biobriket Campuran

Batubara Dan Sabut Kelapa. Surakarta: Universitas Muhammadiyah Surakarta.

Supriyono. 2003. Mengukur Faktor-Faktor

dalam Proses Pengeringan. Jakarta: Gramedia.

Suryani, Indah dan M. Yusuf Permana. 2012.

Pemanfaatan Briket Arang Dari

Campuran Buah Bintaro Dan Tempurung Kelapa Menggunakan Perekat Amilum. Palembang: UNSRI.

Titin. 2013. Proses Pembuatan Briket dari

Campuran Serbuk Gergaji Kayu Jati,

Daun Bambu dan Bonggol

Jagung.http://titinkita.blogspot.com/2013/ 03/proses-pembuatan-briket-dari-campu- ran.html.Diaksespada tanggal 2 Desember 2013.

Triono, A. 2006. Karakteristik Briket Arang Dari Campuran Serbuk Gergajian Kayu Afrika (Maesopsis Eminii Engl) Dan Sengaon (Paraserianthes Fal Cafaria L. Nielsen) Dengan Penambahan Tempurung Kelapa (Cocos Nucifera L).Bogor:IPB.

Widarti, E. S. 2010. Studi Eksperimental

Karakteristik Briket Organic Dengan Bahan Baku Dari Pplh Seloliman. Surabaya: ITS.

Yanti, I. F. dan Trisnawati, L. 2012. Pembuatan Asam Oksalat Dari Tongkol Jagung Dengan Pengaruh Waktu Dan Konsentrasi

HNO3. Palembang: UNSRI.

Zaa, 17 Juni 2012. Pemanfaatan Ampas Tebu Sebagai Biobriket. http://zaa-extraordinary girl.blogspot.com/2012/06/ pemanfaatan-ampas-tebu-sebagai. html. Diakses pada tanggal 20 Oktober 2013.