commit to user

i

PENGARUH PERLAKUAN SIKLIS TERMAL TERHADAP

SIFAT BIOKOMPOSIT LPP-KENAF YANG MENGANDUNG

PEMADAM NYALA CACO

3, DAP ATAU NaPP

Disusun oleh :

MELINA RAMADANI

M0307055

SKRIPSI

Diajukan untuk memenuhi sebagian

persyaratan mendapatkan gelar Sarjana Sains

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

ii

HALAMAN PENGESAHAN

Skripsi ini dibimbing oleh :

Pembimbing I Pembimbing II

Prof. Dra. Neng Sri Suharty, MSc., PhD Prof. Dr. Kuncoro Dihardjo, S.T, M.T

NIP. 19490816 198103 2001 NIP. 19710103 199702 1001

Dipertahankan di depan Tim Penguji Skripsi pada :

Hari : Selasa

Tanggal : 31 Juli 2012

Anggota Tim Penguji :

1. Dr. Desi Suci Handayani, M.Si. 1. ………

NIP. 19721207 199903 2001

2. Yuniawan Hidayat, M.Si. 2. ………..

NIP. 19790605 200501 1001

Disahkan oleh :

Ketua Jurusan Kimia FMIPA UNS

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret Surakarta

commit to user

iii

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi saya yang berjudul “Pengaruh

Perlakuan Siklis Termal terhadap Sifat Biokomposit LPP-Kenaf yang

Mengandung Pemadam Nyala CaCO3, DAP atau NaPP” belum pernah

diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga belum pernah ditulis atau dipublikasikan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Surakarta, Juli 2012

commit to user

iv

PENGARUH PERLAKUAN SIKLIS TERMAL TERHADAP SIFAT BIOKOMPOSIT LPP-KENAF YANG MENGANDUNG

PEMADAM NYALA CaCO3, DAP ATAU NaPP.

MELINA RAMADANI

Jurusan Kimia, Fakultas MIPA, Universitas Sebelas Maret

ABSTRAK

Penelitian ini dilakukan untuk mengetahui pengaruh siklis termal terhadap sifat biokomposit yang mengandung pemadam nyala. Perlakuan uji termal pada suhu 140 °C secara kontinyu terhadap PP murni dan LPP menunjukkan waktu rapuh pada masing-masing senyawa yaitu 2 dan 50 jam, mengalami peningkatan karbonil indeks masing-masing sebesar 12,39 dan 2,75 % dibandingkan sebelum uji termal. Hal tersebut menunjukkan bahwa LPP memiliki ketahanan panas yang lebih baik dibandingkan PP murni. Sehingga LPP digunakan sebagai matriks dalam pembuatan biokomposit

Perlakuan pemanasan variasi suhu 25-65 oC dengan 10 kali siklis pada biokomposit LPP/DVB/AA/SK mengandung pemadam nyala CCal/DAP (C2), CCpa/DAP (C3), CCal/NaPP (C4), CCpa/NaPP (C5) diperoleh suhu optimum pada suhu 45 oC yang masih berada dibawah suhu distorsi PP (52-60 oC). Perlakuan siklis termal hingga 60 kali pada suhu 45 oC terhadap biokomposit C2, C3, C4, C5 menyebabkan penurunan kekuatan tarik masing-masing sebesar 0,9; 0,8; 1,4 dan 1,3 % dibandingkan sebelum pemanasan. Hal tersebut disebabkan karena adanya pemuaian dan penyusutan berulang-ulang sehingga mengakibatkan pemanjangan dan pemendekan ikatan. Pergerakan molekul karena panas akan mengubah kumpulan molekul yang direfleksikan dengan terjadinya penurunan sifat mekanik.

commit to user

v

THE EFFECT OF THERMAL CYCLIC TREATMENT ON THE PROPERTIES OF BIOCOMPOSITES LPP-KENAF CONTAINING FIRE

RETARDANTS CACO3, DAP OR NAPP.

MELINA RAMADANI

Department of Chemistry. Mathematic and Science Faculty. Sebelas Maret University

ABSTRACT

The study was conducted to determine the effect of thermal cyclic on the properties of biocomposites containing fire retardants. Termal aging at 140 °C to pure PP and LPP show embrittlement time of each compound are 2 and 50 hours, the carbonyl index increased respectively by 12.39 and 2.75% over the prior thermal test. This showed that the LPP has better heat resistance than pure PP. So that LPP is used as a matrix in the manufacture of biocomposites.

Heat treatment temperature variations of 25-65 °C with 10 times cyclically in biocomposites LPP/DVB/AA/SK containing a fire retardant CCal/DAP (C2), CCpa/DAP (C3), CCal/NaPP (C4), CCpa/NaPP (C5) obtained optimum temperature at 45 °C which is below the distortion temperature of PP (52-60 °C). Thermal cyclic treatment up to 60 times at 45 °C for biocomposites C2, C3, C4, C5 causes a decrease in tensile strength respectively by 0.9, 0.8, 1.4 and 1.3 % compared to before heating. This is due to the expansion and shrinkage repeatedly resulting in lengthening and shortening of the bond. Movement of molecules due to heat will change the set of molecules which is reflected by a decrease in mechanical properties.

commit to user

vi

MOTTO

Maka sesungguhnya bersama kesulitan ada kemudahan.

(Q.S Al-insyirah: 5)

Banyak kegagalan dalam hidup ini dikarenakan orang-orang tidak menyadari betapa dekatnya mereka dengan keberhasilan

saat mereka menyerah. ~Thomas Alva Edison

Jika kamu diberikan sayap untuk terbang tinggi, lalu mengapa kamu merangkak seperti serangga? ~ Khalil Gibran

commit to user

vii

PERSEMBAHAN

Karya ini penulis persembahkan untuk :

Ibu dan Bapak dirumah yang senantiasa memberikan doa & dukungannya. Semoga Alloh swt. selalu melindungi & menyayangi

keduanya.

Dek Devi, dek Aji & mbah putri yang selalu memberikan semangat untuk terus berjuang.

commit to user

viii

KATA PENGANTAR

Puji syukur kepada Allah SWT atas segala limpahan nikmat dan karuniaNya sehingga penulis dapat menyelesaikan penulisan skripsi ini.

Penulisan skripsi ini tidak akan selesai tanpa adanya bantuan dari banyak pihak, karena itu penulis menyampaikan terima kasih kepada :

1. Prof. Ir. Ari Handono Ramelan, MSc., PhD., selaku dekan FMIPA UNS 2. Dr. Eddy Heraldy, MSi selaku ketua jurusan Kimia FMIPA UNS 3. Prof. Dra. Neng Sri Suharty, MSc., PhD selaku pembimbing I 4. Prof. Kuncoro Diharjo, S.T., M.T selaku pembimbing II

5. Dr.Rer.nat. Fajar Rakhman Wibowo, M.Si selaku pembimbing akademik. 6. Dr. Desi Suci Handayani, M.Si., selaku penguji I

7. Yuniawan Hidayat, M.Si., selaku penguji II

8. Bapak Ibu dosen dan seluruh staf jurusan Kimia FMIPA UNS

9. Bapak, Ibu dan seluruh keluarga atas doa dan dukungannya dalam menyelesaikan penulisan skripsi ini.

10.Frenandha (pompoom), Duwek, anak-anak DS dan WK serta teman-teman Kimia 2007 terimakasih atas kebersamaan, nasehat dan bantuan dari kalian semua.

11.Semua pihak yang tidak dapat disebutkan satu persatu.

Penelitian ini merupakan bagian dari projek penelitian atas nama Prof. Dra. Neng Sri Suharty, M.S., Ph.D. Berkaitan dengan hal tersebut maka penggandaan atau pengambilan segala sesuatu dari penelitian ini harus seijin Prof. Dra. Neng Sri Suharty, M.S., Ph.D sebagai pemilik projek penelitian.

Penulis menyadari bahwa banyak kekurangan dalam penulisan skripsi ini. Oleh karena itu, penulis mengharapkan kritik dan saran untuk menyempurnakannya. Namun demikian, penulis berharap semoga karya kecil ini bermanfaat bagi pembaca

Surakarta, Juli 2012

commit to user

ix

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN... ii

HALAMAN PERNYATAAN... iii

HALAMAN ABSTRAK ... iv

HALAMAN ABSTRACT... v

HALAMAN MOTTO... vi

HALAMAN PERSEMBAHAN... vii

KATA PENGANTAR... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv

BAB I PENDAHULUAN ... 1

A. Latar Belakang Masalah ... 1

B. Perumusan Masalah ... 4

1. Identifikasi Masalah ... 4

2. Batasan Masalah ... 6

3. Rumusan Masalah ... 6

C. Tujuan ... 7

D. Manfaat ... 7

BAB II LANDASAN TEORI ... 8

A. Tinjauan Pustaka ... 8

1. Polipropilena ... 8

2. Bahan Pengisi (filler) ... 14

3. Inisiator Benzoil Peroksida (BPO)... 16

4. Senyawa Penggandeng Asam Akrilat (AA)... 18

5. Senyawa Penyambung Silang Divinil Benzena (DVB)... 19

6. Fire Retardant...... 20

commit to user

x

8. Siklis Termal (Pemanasan Berulang-ulang)... 28

9. Karakterisitik Biokomposit...……….. 29

a. Spektrofotometer Infra Merah...……..…... 29

b. Uji Kuat Tarik... 29

c. Uji Impak... 31

d. Karbonil Indeks... 31

B. Kerangka Pemikiran... 32

C. Hipotesis... 35

BAB III METODOLOGI PENELITIAN ... 36

A. Metode Penelitian ... 36

B. Tempat dan Waktu Penelitian ... 36

C. Alat dan Bahan Yang Digunakan ... 36

1. Alat ... 36

2. Bahan ... 36

D. Prosedur Kerja ... 37

1. Preparasi Limbah Polipropilena (LPP)... 37

2. Preparasi Serat Kenaf (SK)... 37

3. Sintesis Biokomposit Metode Proses Larutan………... 37

4. Pembuatan Spesimen... 38

5. Uji Siklis Termal... 39

6. Uji Sifat Mekanik... 39

7. Uji Termal ………... 39

E. Teknik Pengumpulan Data ... 40

F. Teknik Analisis Data... 40

BAB IV HASIL DAN PEMBAHASAN ... 42

A.Pembuatan Biokomposit pada Komposisi Optimum... 42

B.Analisis Gugus Fungsi... 43

1. Analisis Gugus Fungsi Biokomposit LPP/DVB/AA/SK.... 43

2. Analisis Gugus Fungsi Biokomposit dengan Pemadam Nyala... 45

commit to user

xi

D.Siklis Termal Produk biokomposit... 49

1. Variasi Suhu pemanasan... 49

2. Variasi Siklis Termal... 51

BAB V KESIMPULAN DAN SARAN... 57

DAFTAR PUSTAKA ... 58

LAMPIRAN-LAMPIRAN ... 65

commit to user

xii

DAFTAR TABEL

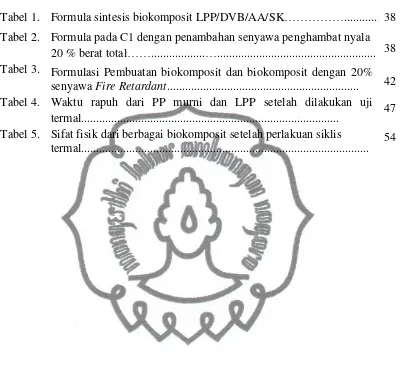

Halaman Tabel 1. Formula sintesis biokomposit LPP/DVB/AA/SK………... 38 Tabel 2. Formula pada C1 dengan penambahan senyawa penghambat nyala

20 % berat total……...…... 38 Tabel 3. Formulasi Pembuatan biokomposit dan biokomposit dengan 20%

senyawa Fire Retardant... 42 Tabel 4. Waktu rapuh dari PP murni dan LPP setelah dilakukan uji

termal... 47 Tabel 5. Sifat fisik dari berbagai biokomposit setelah perlakuan siklis

commit to user

xiii

DAFTAR GAMBAR

Halaman

Gambar 1. (a) Logo bagian bawah AMDK, (b) Kode plastik jenis PP.…….. 9

Gambar 2. (a) Isotaktik, (b) ataktik, (c) sindiotaktik, dimana R = CH3... 10

Gambar 3. (a) Struktur propena dan PP, (b) reaksi radikal pada PP..…...…. 11

Gambar 4. Mekanisme termo-oksidasi hidrokarbon... 13

Gambar 5. Tanaman kenaf...………... 15

Gambar 6. Struktur selulosa...………. 15

Gambar 7. Struktur Bensoil Peroksida (BPO)...……... 16

Gambar 8. Mekanisme Dekomposisi dari BPO...……….…... 17

Gambar 9. Reaksi Degradasi dengan Benzoil Peroksida ……… 17

Gambar 10. Struktur Asam Akrilat... 18

Gambar 11. (a) struktur DVB; (b) ikatan sekunder yang terjadi pada DVB... 19

Gambar 12. (a) Reaksi pembakaran, (b) Segitiga api...………... 20

Gambar 13. Struktur (a) CaCO3, (b) DAP, (c) NaPP…... 22

Gambar 14. Pembentukan radikal pada: (a) BPO; (b) PP; (c) selulosa... 24

Gambar 15. (a) Struktur asam akrilat; (b) Pembentukan radikal pada asam akrilat …... 25

Gambar 16. Pembentukan radikal pada divinil benzena... 26

Gambar 17. Skema kemungkinan reaksi yang terjadi... 27

Gambar 18. Struktur xilena...……. 27

Gambar 19. Spesimen uji kuat tarik tipe V.……….……….. 30

Gambar 20. Pembentukan radikal pada PP... 32

Gambar 21. Pembentukan radikal pada selulosa... 32

Gambar 22. Pembentukan radikal pada AA... 33

Gambar 23. Pembentukan radikal pada DVB... 33

Gambar 24. Skema kemungkinan ikatan biokomposit... 33

Gambar 25. Ikatan pada pembentukan biokomposit PP/DVB/AA/selulosa... 34

commit to user

xiv

Gambar 27. Spektra FTIR dari DAP, CC dan Biokomposit

LPP/DVB/AA/SK/CC/DAP..………...……. 45

Gambar 28. Spektra FTIR dari NaPP, CC dan Biokomposit

LPP/DVB/AA/SK/CC/NaPP...……… 46

Gambar 29. PP murni (a) , LPP (b) setelah dilakukan uji termal pada suhu 140 oC... 47 Gambar 30. Spektra FTIR PP murni setelah perlakuan uji termal pada suhu

140 oC ……...…... 48 Gambar 31. Spektra FTIR LPP setelah perlakuan uji termal pada suhu 140

o

C... 48 Gambar 32. Presentase peningkatan karbonil indeks pada (a) PP murni, dan

(b) LPP ……...……... 49 Gambar 33. Kurva kekuatan tarik biokomposit mengandung (a) CC+DAP,

dan (b) CC+NaPP pada berbagai suhu pemanasan....…………... 49 Gambar 34. Kurva Modulus Young biokomposit mengandung (a) CC+DAP,

dan (b) CC+NaPP pada berbagai suhu pemanasan... 50 Gambar 35. Kurva kekuatan impak biokomposit mengandung (a) CC+DAP,

dan (b) CC+NaPP pada berbagai suhu pemanasan... 50 Gambar 36, Kurva kekuatan tarik biokomposit mengandung (a) CC+DAP,

dan (b) CC+NaPP pada perlakuan siklis termal... 51 Gambar 37. Kurva Modulus Young biokomposit mengandung (a) CC+DAP,

dan (b) CC+NaPP pada perlakuan siklis termal... 51 Gambar 38. kekuatan Impak biokomposit mengandung (a) CC+DAP, dan (b)

CC+NaPP pada perlakuan siklis termal... 52 Gambar 39. Biokomposit sebelum dilakukan pemanasan, (b) biokomposit

setelah siklis termal 60 kali... 55 Gambar 40. Spektra biokomposit C3 (LPP/DVB/AA/SK/CCpa+DAP) pada

commit to user

xv

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Skema Preparasi LPP ... 65

Lampiran 2. Skema Preparasi SK... 66

Lampiran 3. Skema Sintesis Biokomposit Metode Larutan.... 67

Lampiran 4. Skema Pembuatan Spesimen... ……... 68

Lampiran 5. Skema Uji Siklis Termal...…..……… 69

Lampiran 6. Skema Uji Termal.……….. 70

Lampiran 7. Perhitungan Nilai Kekuatan Tarik ……….……. 71

Lampiran 8. a. Variasi Suhu... 71

Lampiran 9. b. Variasi Siklis Termal... 72

Lampiran 10. Perhitungan Modulus Young ………. 73

Lampiran 11. a. Variasi Suhu... 73

Lampiran 12. b. Variasi Siklis Termal... 74

Lampiran 13. Perhitungan Kekuatan Impak ………. 75

Lampiran 14. a. Variasi suhu... 75

commit to user

PENGARUH PERLAKUAN SIKLIS TERMAL TERHADAP SIFAT BIOKOMPOSIT LPP-KENAF YANG MENGANDUNG

PEMADAM NYALA CaCO3, DAP ATAU NaPP.

MELINA RAMADANI

Jurusan Kimia, Fakultas MIPA, Universitas Sebelas Maret

ABSTRAK

Penelitian ini dilakukan untuk mengetahui pengaruh siklis termal terhadap sifat biokomposit yang mengandung pemadam nyala. Perlakuan uji termal pada suhu 140 °C secara kontinyu terhadap PP murni dan LPP menunjukkan waktu rapuh pada masing-masing senyawa yaitu 2 dan 50 jam, mengalami peningkatan karbonil indeks masing-masing sebesar 12,39 dan 2,75 % dibandingkan sebelum uji termal. Hal tersebut menunjukkan bahwa LPP memiliki ketahanan panas yang lebih baik dibandingkan PP murni. Sehingga LPP digunakan sebagai matriks dalam pembuatan biokomposit

Perlakuan pemanasan variasi suhu 25-65 oC dengan 10 kali siklis pada biokomposit LPP/DVB/AA/SK mengandung pemadam nyala CCal/DAP (C2), CCpa/DAP (C3), CCal/NaPP (C4), CCpa/NaPP (C5) diperoleh suhu optimum pada suhu 45 oC yang masih berada dibawah suhu distorsi PP (52-60 oC). Perlakuan siklis termal hingga 60 kali pada suhu 45 oC terhadap biokomposit C2, C3, C4, C5 menyebabkan penurunan kekuatan tarik masing-masing sebesar 0,9; 0,8; 1,4 dan 1,3 % dibandingkan sebelum pemanasan. Hal tersebut disebabkan karena adanya pemuaian dan penyusutan berulang-ulang sehingga mengakibatkan pemanjangan dan pemendekan ikatan. Pergerakan molekul karena panas akan mengubah kumpulan molekul yang direfleksikan dengan terjadinya penurunan sifat mekanik.

commit to user

THE EFFECT OF THERMAL CYCLIC TREATMENT ON THE PROPERTIES OF BIOCOMPOSITES LPP-KENAF CONTAINING FIRE

RETARDANTS CACO3, DAP OR NAPP.

MELINA RAMADANI

Department of Chemistry. Mathematic and Science Faculty. Sebelas Maret University

ABSTRACT

The study was conducted to determine the effect of thermal cyclic on the properties of biocomposites containing fire retardants. Termal aging at 140 °C to pure PP and LPP show embrittlement time of each compound are 2 and 50 hours, the carbonyl index increased respectively by 12.39 and 2.75% over the prior thermal test. This showed that the LPP has better heat resistance than pure PP. So that LPP is used as a matrix in the manufacture of biocomposites.

Heat treatment temperature variations of 25-65 °C with 10 times cyclically in biocomposites LPP/DVB/AA/SK containing a fire retardant CCal/DAP (C2), CCpa/DAP (C3), CCal/NaPP (C4), CCpa/NaPP (C5) obtained optimum temperature at 45 °C which is below the distortion temperature of PP (52-60 °C). Thermal cyclic treatment up to 60 times at 45 °C for biocomposites C2, C3, C4, C5 causes a decrease in tensile strength respectively by 0.9, 0.8, 1.4 and 1.3 % compared to before heating. This is due to the expansion and shrinkage repeatedly resulting in lengthening and shortening of the bond. Movement of molecules due to heat will change the set of molecules which is reflected by a decrease in mechanical properties.

commit to user

1

BAB I

PENDAHULUAN

A. Latar Belakang

Plastik merupakan polimer sintetis yang ringan, transparan, mudah dibawa, tidak mudah pecah, mudah diolah, murah dan keberadaannya melimpah di alam. Soentantini (2007) melaporkan bahwa kebutuhan air mineral di Indonesia 15 % dalam kemasanplastik cup (240 mL) berbahan polipropilena (PP). PP yang digunakan telah ditambahkan zat aditif untuk memenuhi kebutuhan industri. Berdasarkan Asosiasi Air Kemasan Indonesia (Aspadin) volume penjualan Air Minum Dalam Kemasan (AMDK) tahun 2010 mencapai 14,5 milyar liter dan pada tahun 2011 mencapai 17,3 miliar liter atau mengalami kenaikan 19 % dibandingkan tahun 2010 (Baroeno, 2011). AMDK berbentuk gelas umumnya hanya digunakan sekali pakai, sehingga dapat diasumsikan bahwa limbah yang dihasilkan sebesar 10,8 milyar gelas. Berdasarkan pengukuran massa, limbah polipropilena (LPP) yang dihasilkan seberat 10,8 milyar x 3,7 gram = 39,9 x 103 ton. LPP tidak dapat terdegradasi secara alami sehingga dapat mengganggu keseimbangan ekosistem, mengurangi nilai estetika lingkungan, menghambat kerja mikroorganisme dalam pembusukan sampah dan dapat menimbulkan pencemaran. Sehingga permasalahan yang timbul karena LPP tersebut perlu dicari penyelesaiannya.

commit to user

komposit dengan ditambahkan bahan pengisi (filler) sebagai penguat yang bersifat

biodegradable ke dalam matrik polimer. Sehingga didapatkan komposit yang memiliki sifat mekanik baik dan biodegradable. Ayrilmis et al. (2011) membuat biokomposit dari PP dan serat sabut kelapa untuk panel interior otomotif, dan diperoleh peningkatan kekuatan tarik sebesar 35 % karena adanya serat di dalam komposit.

Penggunaan serat alam sebagai penguat pada bahan komposit mulai banyak dikembangkan. Yang et al. (2004), membuat komposit dari PP dengan serbuk sekam padi (SSP). Kim et al. (2005) membuat komposit polibutilen suksinat (PBS) dengan abu sekam padi atau serbuk kayu. Komposit termoplastik akrolonitril butadiena stirena (ABS) dengan serat tandan kosong kelapa sawit (STKS) (Maulida, 2009), polietilen dengan serat kenaf (Aji et al., 2009). Suharty dan Firdaus (2007) membuat biokomposit dari polistirena limbah (PSL) dengan penguat serat alam serbuk kayu sengon (SS) secara proses larutan dihasilkan biokomposit yang memiliki kemampuan biodegradasi yang baik dan juga peningkatan sifat mekanik dengan sintesis secara reaktif. Henry Ford telah menggunakan serat kenaf (SK) sebagai bahan penguat komposit untuk komponen mobil BMW dan Mercedes sejak tahun 1930 (Mwaikambo, 2006). (Islam and Beg, 2010) menggunakan SK untuk menggantikan serat gelas dalam pembuatan komposit LPP/SK yang dapat meningkatkan sifat mekanik. Penggunaan serat kenaf dalam komposit membuat berat kosong kendaraan menjadi lebih ringan bila dibandingkan dengan kendaraan yang seluruh komponennya berupa logam.

commit to user

pemadam nyala. Modifikasi komposit dengan penambahan ammonium polifosfat (APP) dan CaCO3 terbukti dapat memberikan sifat tahan nyala yang baik bagi komposit (Patra et al., 2005). Deodhar et al. (2006) CaCO3 dapat bereaksi dengan asam polifosfat menghasilkan CO2 dan uap air yang dapat menghambat nyala api. Penambahan material anorganik seperti montmorillonite (MMt) dapat meningkatkan efektifitas senyawa fire retardants (Lee et al., 2003). Penambahan lempung (clay) melalui grafting antara PP dengan maleic anhydride (MA) dapat menurunkan kemampuan bakar (Gilman, et al., 2000). Suharty et al. (2012) sintesis biokomposit LPP/SK yang ditambahkan dengan senyawa penghambat nyala CaCO3 dan DAP menurunkan kecepatan pembakaran.

PP merupakan senyawa yang mudah teroksidasi oleh panas maupun suhu. Sehingga plastik berbahan PP yang dipakai untuk industri sudah ditambahkan bahan aditif untuk meningkatkan kualitasnya terhadap kekuatan maupun degradasi. Salah satunya dengan penambahan antioksidan panas terhadap plastik PP untuk memperoleh plastik yang kuat terhadap degradasi (Iramani et al.,

2007). Sehingga adanya anti oksidan tersebut akan meningkatkan kekuatan mekanik dan dapat mengurangi terjadinya degradasi pada material (Suharty, 1993).

Biokomposit yang digunakan untuk komponen kendaraan akan dipengaruhi oleh kondisi lingkungan dan panas pada mesin. Pemanasan berulang (siklis termal) menyebabkan penurunan kualitas material yang mempengaruhi sifat fisik dan mekanik glass-fiber reinforced concrete (GFRC) (Widyanto et al., 2004). Ju (2007) melakukan pemanasan berulang pada komposit bismaleimide

(BMI)-serat karbon, diperoleh hasil semakin banyak pemanasan yang dilakukan mengakibatkan terjadinya keretakan yang lebih besar. Sinmazcelik et al. (2010) melaporkan bahwa pengaruh pemanasan berulang menyebabkan penurunan kekuatan impak pada carbon fibre reinforced polyetherimide (PEI). Cao et al. (2009), melaporkan tentang kekuatan tarik carbon fibre reinforced polymer

commit to user

B. Perumusan Masalah

1. Identifikasi Masalah

Limbah AMDK merupakan limbah yang melimpah di alam. Salah satunya adalah kemasan cup (240 mL) yang terbuat dari PP. Untuk mengatasi limbahnya yang berlimpah, LPP digunakan untuk menggantikan sebagian logam pada komponen otomotif. Namun LPP mempunyai sifat rapuh dan

nonbiodegradable sehingga diperlukan bahan pengisi (filler) dari serat alam sebagai penguat. Yang et al. (2004), membuat komposit dari PP dengan serbuk sekam padi. Kim et al. (2005) membuat komposit dari PBS dengan abu sekam padi atau serbuk kayu. Salah satu jenis serat alam yang banyak dijumpai di Indonesia adalah serat kenaf (SK). Serat kenaf memiliki kandungan selulosa cukup tinggi (Mwaikambo, 2006). Suharty et al. (2009) melakukan pembuatan biokomposit LPP dengan bahan pengisi SK termodifikasi secara reaktif diperoleh peningkatan kuat tarik sebesar 20 %.

Biokomposit dapat disintesis menggunakan metode lebur dengan metode

internal mixer (Kim et al., 2005) maupun metode larutan dengan menggunakan pelarut yang sesuai (Suharty, 1993), baik secara reaktif menggunakan inisiator maupun non reaktif (Suharty et al., 2007). Pengikatan biokomposit memerlukan senyawa penggandeng. Ismail et al.(2010) menggunakan maleic anhydride (MA) untuk meningkatkan interaksi antara Linear Low-Density Polyethylene/Poly (Vinyl Alcohol) (LLDPE/PVA). Suharty et al. (2007) menggunakan senyawa asam akrilat (AA) untuk mengikatkan PP dengan serat sehingga terbentuk ikatan LPP/AA/selulosa. Suharty (1993) melaporkan divinil benzene (DVB) dan

commit to user

dari berat total diperoleh komposisi optimum terhadap sifat mekanik pada rasio LPP/SK = 8/2 dengan peningkatan kuat tarik 12 %.

Penggunaan biokomposit dalam kendaraan perlu ditingkatkan kemampuan hambat nyalanya. Penambahan APP dan CaCO3 terbukti dapat memberikan sifat tahan nyala yang baik bagi komposit (Patra et al., 2005). Sain et al. (2003) menambahkan magnesium hidroksida (MH) dan asam borat (H3BO3) ke dalam campuran PP dan serbuk kayu, dilaporkan penambahan 25 % MH mengurangi pembakaran 50 % dibandingkan biokomposit tanpa MH. Izran et al. (2010) menggunakan DAP dan MAP sebagai senyawa pemadam nyala, dan diperoleh hasil bahwa DAP lebih unggul dalam mengurangi nyala api. Deodhar et al. (2006) melaporkan penambahan APP dan CaCO3 dapat menghambat kecepatan pembakaran 24-69 % dibandingkan tanpa senyawa penghambat nyala. Biokomposit LPP/DVB/AA/SK/CC/DAP dapat menghambat waktu respon pembentukan nyala 107 % dan menurunkan kecepatan pembakaran 54 % dibandingkan biokomposit tanpa senyawa penghambat nyala (Suharty et al., 2012). Selain itu, adanya penambahan bahan aditif berupa antioksidan panas pada PP yang digunakan untuk industri dapat mengurangi proses degradasi dari produk yang dihasilkan (Iramani et al., 2007).

commit to user

2. Batasan Masalah

1. Biokomposit disintesis dari limbah polipropilena AMDK dalam bentuk cup

(240 mL) merk aqua menggunakan serat tumbuhan yaitu serat kenaf yang lolos ayakan 100 mesh dan telah dialkalisasi.

2. Sintesis biokomposit dilakukan dengan metode larutan menggunakan pelarut xilena dengan proses secara reaktif menggunakan inisiator bensoil peroksida (BPO), senyawa penggandeng AA dengan penambahan senyawa penyambung silang DVB.

3. Senyawa pemadam nyala yang digunakan dalam pembuatan biokomposit adalah CaCO3, DAP dan NaPP.

4. Uji termal untuk menentukan matriks pada pembuatan biokomposit dilakukan pada PP murni dan LPP.

5. Dalam perlakuan siklis termal dilakukan variasi suhu pemanasan 25, 35, 45, 55, 65 °C untuk mengetahui suhu optimum dan variasi jumlah pemanasan 20, 30, 40, 50, 60 kali yang dilakukan pada suhu optimum (suhu di dalam oven sebagai acuan).

6. Karakterisasi biokomposit yang dilakukan meliputi analisis gugus fungsi biokomposit dan peningkatan gugus karbonil dengan FTIR, kekuatan tarik dan modulus young dengan alat UTM (United Testing Machine) sesuai ASTM D-638 dan kekuatan impak dengan Charpy impact testing machine

sesuai ASTM D-6110.

3. Rumusan Masalah

1. Bagaimana pengaruh pemanasan pada suhu 140 °C terhadap PP murni dan LPP?

2. Berapa suhu optimum pada perlakuan siklis termal biokomposit yang mengandung pemadam nyala?

commit to user C .Tujuan Penelitian

1. Mengetahui pengaruh pemanasan pada suhu 140 °C terhadap PP murni dan LPP.

2. Mengetahui suhu optimum perlakuan siklis termal pada biokomposit yang mengandung pemadam nyala.

3. Menyelidiki pengaruh perlakuan siklis termal terhadap sifat biokomposit yang mengandung pemadam nyala.

D. Manfaat

1. Memecahkan permasalahan lingkungan hidup yang berasal dari limbah kemasan minuman karena sifatnya yang tidak dapat terdegradasi.

2. Menjadikan suatu plastik PP menjadi material baru untuk komponen interior otomotif.

commit to user

8

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

1. Polipropilena

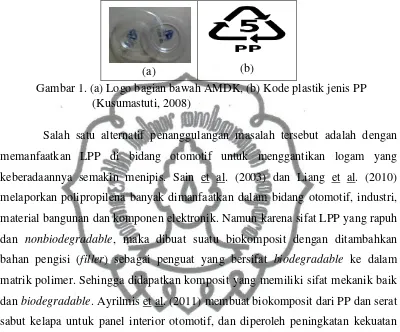

Plastik termoplastik dapat dibentuk berulang-ulang sehingga banyak digunakan sebagai bahan pengemas makanan dan minuman. Salah satu penggunaan plastik termoplastik yaitu sebagai bahan pengemas air minum dalam kemasan (AMDK). AMDK sangat diminati oleh masyarakat yang memiliki gaya hidup praktis karena AMDK menggunakan bahan pembungkus berupa plastik seperti polietilena (PE), dan polipropilena (PP) yang dinilai praktis, transparan, ringan, mudah diolah dan dibawa serta harganya murah. Kebutuhan masyarakat terhadap AMDK khususnya air mineral, dicukupi dalam berbagai jenis bentuk ukuran dan kemasan yaitu kemasan galon (19 L) sebesar 60 %, botol (600 mL) sebesar 25 %, dan cup atau gelas (240 mL) sebesar 15 % (Soentantini, 2007). Kebutuhan AMDK dalam bentuk cup semakin bertambah dari tahun ke tahun karena praktis dengan ukurannya yang kecil namun cukup untuk memenuhi kebutuhan seseorang terhadap air mineral. Bagian bawah cup AMDK terdapat tulisan PP dan logo berbentuk segitiga dengan angka lima didalamnya yang menunjukkan bahwa terbuat dari bahan polipropilena. Kode tersebut dikeluarkan oleh Society of Plastic Industry pada tahun 1998 di Amerika Serikat (Gambar 1) (Kusumastuti, 2008). Berdasarkan Asosiasi Air Kemasan Indonesia (Aspadin) volume penjualan Air Minum Dalam Kemasan (AMDK) tahun 2010 mencapai 14,5 milyar liter dan pada tahun 2011 mencapai 17,3 miliar liter atau mengalami kenaikan 19 % dibandingkan tahun 2010 (Baroeno, 2011). AMDK berbentuk cup

commit to user

menimbulkan permasalahan lingkungan karena PP termasuk plastik yang tidak dapat terdegradasi secara alami. Selain itu PP adalah bahan yang sifat mekaniknya rendah dan mudah terbakar.

(a) (b)

Gambar 1. (a) Logo bagian bawah AMDK, (b) Kode plastik jenis PP (Kusumastuti, 2008)

commit to user

penambahan 25 % MH dapat mengurangi pembakaran 50 % dibandingkan tanpa MH.

Polipropilena dibedakan menjadi tiga bentuk struktur, yaitu ataktik, isotaktik dan sindiotaktik seperti terlihat pada Gambar 2. Ketiga struktur polipropilena tersebut pada dasarnya secara kimia berbeda satu sama lain. Polipropilena ataktik tidak dapat berubah menjadi polipropilena sindiotaktik atau menjadi struktur lainnya tanpa memutuskan dan menyusun kembali beberapa ikatan kimia. Struktur yang lebih teratur memiliki kecenderungan yang lebih besar untuk berkristalisasi dari pada struktur yang tidak teratur. Jadi, struktur isotaktik dan sindiotaktik lebih cenderung membentuk daerah kristalin daripada ataktik. Polipropilena berstruktur stereogular seperti isotaktik dan sindiotaktik adalah sangat kristalin, bersifat keras dan kuat. Menurut Ghosh (2011), PP komersial hampir 90-97 % merupakan isotaktik.

Dalam struktur polipropilena ataktik gugus metil bertindak seperti cabang-cabang rantai pendek yang muncul pada sisi rantai secara acak. Ini mengakibatkan sulitnya untuk mendapatkan daerah-daerah rantai yang sama (tersusun) sehingga mempunyai sifat kristalin rendah menyebabkan tingginya kadar oksigen pada bahan tersebut sehingga bahan polimer ini mudah terdegradasi oleh pengaruh lingkungan seperti kelembaban cuaca, radiasi sinar matahari dan lain sebagainya (Evriani, S., 2009).

(a)

(b)

(c)

commit to user

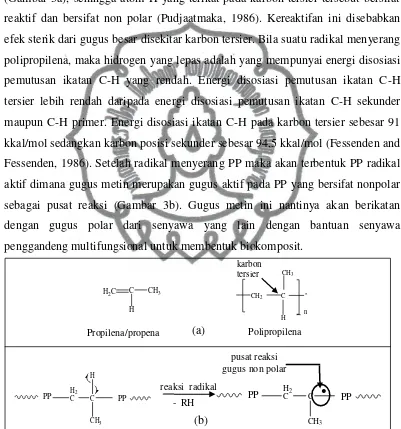

Polipropilena adalah polimer yang mempunyai unit berulang dari monomer propena (CH3-CH=CH2). Polipropilena bersifat non polar sehingga tidak dapat larut dalam air tetapi dapat larut dalam toluena mendidih adalah 66% dan pada xilena mendidih adalah 100% (Suharty, 1993). Setiap unit ulang polipropilena mempunyai karbokation pada karbon tersier bersifat sangat stabil (Gambar 3a), sehingga atom H yang terikat pada karbon tersier tersebut bersifat reaktif dan bersifat non polar (Pudjaatmaka, 1986). Kereaktifan ini disebabkan efek sterik dari gugus besar disekitar karbon tersier. Bila suatu radikal menyerang polipropilena, maka hidrogen yang lepas adalah yang mempunyai energi disosiasi pemutusan ikatan C-H yang rendah. Energi disosiasi pemutusan ikatan C-H tersier lebih rendah daripada energi disosiasi pemutusan ikatan C-H sekunder maupun C-H primer. Energi disosiasi ikatan C-H pada karbon tersier sebesar 91 kkal/mol sedangkan karbon posisi sekunder sebesar 94,5 kkal/mol (Fessenden and Fessenden, 1986). Setelah radikal menyerang PP maka akan terbentuk PP radikal aktif dimana gugus metin merupakan gugus aktif pada PP yang bersifat nonpolar sebagai pusat reaksi (Gambar 3b). Gugus metin ini nantinya akan berikatan

Gambar 3. (a) Struktur propena dan polipropilena, (b) reaksi radikal pada PP.

commit to user

(Giancoli, 1985). Parameter kerusakan material secara fisik dapat diketahui dari suhu distorsinya. Suhu distorsi matriks PP adalah 52-60 oC (Billmeyer, 1984). Secara kimia jika bahan dipanaskan akan memuai sehingga terjadi pemanjangan ikatan (Surdia, 1992). Jika pemanasan dilanjutkan akan mengubah kumpulan molekul sehingga terjadi oksidasi sesuai dengan reaksi norrish (Suharty, 1993).

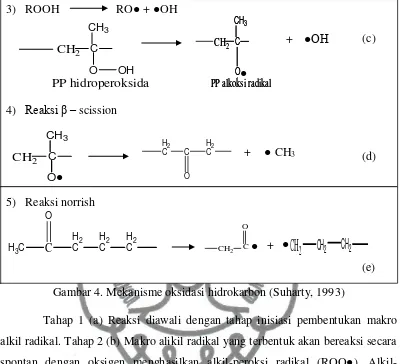

PP mudah teroksidasi panas yang berakibat pada perubahan sifat polipropilena. Reaksi oksidasi dapat disebabkan oleh adanya sinar maupun suhu. Reaksi oksidasi yang dipicu oleh sinar disebut foto-oksidasi sedang oksidasi yang dipicu oleh suhu disebut termo-oksidasi. Panas yang disebabkan oleh peningkatan suhu dapat memicu terjadinya reaksi oksidasi. PP yang mulanya tersusun dari rantai hidrokarbon setelah mengalami oksidasi melalui reaksi β-scission (pembelahan rantai) menghasilkan keton. Reaksi ini dikenal dengan reaksi norrish seperti terlihat pada Gambar 4 (Suharty, 1993).

commit to user

Gambar 4. Mekanisme oksidasi hidrokarbon (Suharty, 1993)

Tahap 1 (a) Reaksi diawali dengan tahap inisiasi pembentukan makro alkil radikal. Tahap 2 (b) Makro alikil radikal yang terbentuk akan bereaksi secara spontan dengan oksigen menghasilkan alkil-peroksi radikal (ROO●). Alkil-peroksi radikal yang terbentuk akan bereaksi dengan hirokarbon polimer lainnya membentuk hidroperoksida (ROOH). Tahap 3 (c) Adanya panas oleh suhu dapat menyebabkan PP hidroperoksida mengalami reaksi pemecahan menghasilkan PP alkoksi radikal dan hidroksi radikal (●OH). Tahap 4 PP alkoksi radikal akan

mengalami reaksi β-scission. Tahap 5 makro karbonil mengalami reaksi norrish secara reaksi radikal.

Plastik berbahan PP yang dipakai untuk industri pada umumnya sudah ditambahkan bahan aditif untuk meningkatkan kualitasnya terhadap kekuatan maupun degradasi. Salah satunya dengan penambahan antioksidan panas terhadap plastik PP untuk memperoleh plastik yang kuat terhadap degradasi (Iramani et al.,

commit to user

2. Bahan pengisi (filler)

Bahan pengisi adalah bahan yang ditambahkan ke dalam campuran plastik untuk peningkatan sifat mekanik (kuat tarik) suatu polimer (Ismail et al., 2010). Bahan-bahan pengisi dapat berasal dari bahan anorganik (fiberglass), geopolimer (lempung) , dan bahan organik (serat tumbuh-tumbuhan).

Bahan pengisi dari serat tumbuhan memiliki kelebihan, antara lain : biodegradabel, densitas rendah, serat tidak hancur saat pemrosesan, serta murah dan melimpah (Rowell et al., 1997). Serat ini digunakan untuk menaikkan sifat mekanik pada plastik termoplastik seperti pembuatan biokomposit dengan membuat komposit polibutilen suksinat (PBS) dengan abu sekam padi sehingga diperoleh komposit yang lebih kuat (Kim et al., 2005). Serat digunakan untuk menaikkan kuat tarik sekaligus meningkatkan degradabilitas plastik termoplastis seperti pembuatan biokomposit PP dengan bahan pengisi serbuk sekam padi sehingga dihasilkan suatu biokomposit dengan kuat tarik yang lebih tinggi (Yang et al., 2005). Suharty et al., (2007) membuat biokomposit degradabel dari polistirena (PS) daur ulang termodifikasi dengan bahan penguat serbuk kayu kelapa menghasilkan biokomposit yang memilki sifat mekanik yang lebih meningkat dibandingkan bahan awalnya serta kemampuan untuk terdegradasi secara mikroorganisme.

commit to user

Serat kenaf mempunyai kekuatan tarik 1191 MPa dan modulus young 60 GPa (Mwaikambo, 2006).

Gambar 5. Tanaman kenaf (Aji et al., 2009)

Selulosa didalam kayu disertai dengan lignin yang terikat erat dengannya dan pemisahannya memerlukan perlakuan kimia yang intensif. Perlakuan alkalisasi terhadap serat akan mengurangi pengotor (kandungan lain selain selulosa) pada serat sehingga dapat meningkatkan terbentuknya ikatan antara selulosa dan matriks polimer sintetis dalam pembentukan biokomposit. Diharjo (2005) melaporkan bahwa sifat mekanik komposit meningkat dengan perlakuan alkali serat yang dapat meningkatkan ikatan antara serat dan matriks. Selulosa merupakan penyusun utama kayu yang berupa polimer alami yang panjang dan

linier yang terdiri dari residu β-D glukosa yang dihubungkan oleh ikatan glikosida pada posisi C1 dan C4.

Gambar 6. Struktur selulosa (Achmadi, 2003)

commit to user

kecenderungan untuk membentuk ikatan hidrogen jika dibandingkan dengan material anorganik (Salmah, 2005). Suharty et al. (2009) komposisi optimum rasio LPP/SK = 8/2 memiliki sifat kuat tarik yang meningkat dibandingkan dengan bahan awalnya. Mengacu pada hasil penelitian tersebut maka dalam penelitian kali ini akan digunakan rasio LPP/SK = 8/2 dengan pertimbangan akan diperoleh biokomposit yang memiliki sifat mekanik yang tinggi.

3. Inisiator Benzoil Peroksida (BPO)

Dalam proses polimerisasi dibutuhkan suatu inisiator untuk membentuk radikal bebas. Inisiator menghasilkan senyawa radikal yang akan mengganggu senyawa lain untuk membentuk radikal pula. Jenis inisiator dapat berasal dari senyawa azo dan peroksida. Senyawa inisiator yang sering digunakan adalah diasetil peroksida, di-t-butil peroksida, dan benzoil peroksida (Sopyan, 2001). Benzoil peroksida (BPO) merupakan senyawa peroksida yang berfungsi sebagai inisiator dalam proses polimerisasi dan dalam pembentukan ikatan silang dari berbagai polimer dan material polimer. Senyawa peroksida ini dapat digunakan sebagai pembentuk radikal bebas (Hesman, 1974). Menurut Seymour dan Charraher (1988), BPO memiliki rumus molekul C14H10O2 dengan rumus strukturnya seperti pada Gambar 7.

Gambar 7. Struktur Bensoil Peroksida (BPO) (Seymour dan Charracher, 1988)

Penggunaan senyawa BPO dalam penelitian ini didasarkan atas sifat radikal benzoiloksi yang cukup stabil sehingga cenderung dapat bereaksi dengan molekul-molekul monomer yang lebih reaktif sebelum mengeliminasi karbon dioksida sehingga dapat mengurangi pemborosan inisiator (Sopyan, 2001: 209). Reaksi pembentukan radikal bebas dan reaksi-reaksinya dapat ditunjukkan pada persamaan reaksi di bawah ini :

ROOR RO● + RO● atau

ROOR ROO● + R

C O

O O C

commit to user

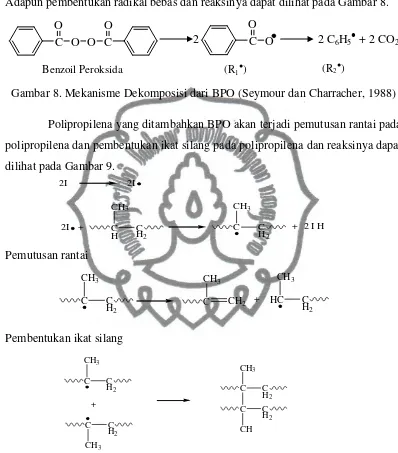

Dari reaksi tersebut, dapat dianalogkan bahwa struktur BPO dapar mengalami disosiasi atau penguraian menjadi dua unit molekul radikal bebas benzoiloksi. Adapun pembentukan radikal bebas dan reaksinya dapat dilihat pada Gambar 8.

Gambar 8. Mekanisme Dekomposisi dari BPO (Seymour dan Charracher, 1988)

Polipropilena yang ditambahkan BPO akan terjadi pemutusan rantai pada polipropilena dan pembentukan ikat silang pada polipropilena dan reaksinya dapat dilihat pada Gambar 9.

Pemutusan rantai

Pembentukan ikat silang

Gambar 9. Reaksi Degradasi dengan Benzoil Peroksida (Evriani, S., 2009)

Senyawa radikal akan menyerang polipropilena untuk membentuk polipropilena radikal aktif, yang selanjutnya akan bereaksi dengan asam akrilat membentuk biokomposit. Telah dilakukan pembuatan biokomposit dari polipropilena dengan pengisi serat bambu (Suharty et al., 2008) menggunakan BPO 0,08 % dan pada penggunaan BPO 0,03 % tidak diperoleh biokomposit yang

commit to user

baik karena kurangnya reaksi polimerisasi yang terjadi. Mengacu pada hasil penelitian tersebut maka dalam penelitian kali ini akan digunakan BPO 0,05 % dengan pertimbangan akan diperoleh biokomposit yang diinginkan.

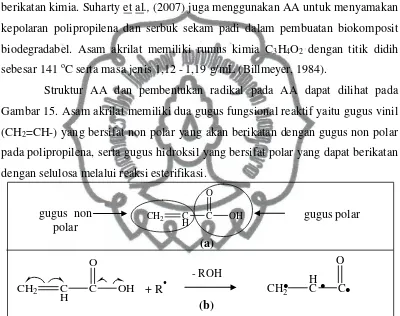

4. Senyawa Penggandeng Asam Akrilat (AA)

Pengikatan polimer yang bersifat non polar dan selulosa dari serat alam yang bersifat polar memerlukan senyawa penggandeng. Senyawa penggandeng multifungsional merupakan suatu jenis senyawa yang dalam strukturnya memiliki gugus polar dan non polar pada sisi yang berlawanan. Contoh senyawa tersebut misalnya maleat anhidrida (MA), asam akrilat (AA), MAPE (Maleic Anhydride modified Polypropylene) (Tajvidi, et al., 2003). Ismail et al., (2010) menggunakan MA sebagai senyawa penggandeng multifungsional untuk meningkatkan interaksi antara LLDPE dengan PVA. Suharty et al., (2007) menggunakan senyawa penyambung silang AA untuk mengikatkan PP dengan serat sehingga terbentuk ikatan LPP/AA/selulosa secara reaksi esterifikasi. Asam akrilat merupakan asam lemah yang lebih korosif dibanding asam asetat (Billmeyer, 1984). Asam akrilat merupakan senyawa vinil karboksilat dengan bau khas dan menyengat. Bentuk rumus molekul asam akrilat menurut Seymour dan Charraher (1988) dapat dilihat pada Gambar 10.

Gambar 10. Struktur Asam Akrilat (Seymour dan Charracher, 1988)

Dari struktur di atas dilihat bahwa asam akrilat memiliki dua gugus fungsional reaktif yaitu gugus hidroksil yang bersifat polar dan gugus vinil (CH2=CH-) yang bersifat non polar. Gugus polar dari asam akrilat akan mengikat bagian polar dari selulosa. Sedangkan gugus non polar dari asam akrilat akan berikatan dengan gugus non polar dari polipropilena yaitu pada karbon tersier dari polipropilena. Dengan adanya sifat tersebut maka asam akrilat dapat digunakan sebagai senyawa penggandeng multifungsional dalam reaksi antara polipropilena dan selulosa.

C

O

OH HC

commit to user

5.Senyawa Penyambung Silang Divinil Benzena (DVB)

Penambahan senyawa penyambung silang digunakan untuk

meningkatkan kuat tarik dari produk yang dihasilkan (Yang et al., 2005). Contoh agen penyambung silang adalah poli(propilen-etilen-asam akrilat) atau PPEAA, heksametilentetramin, polietilen maleat, trimetilol propane triakrilat (TMPTA), 2,4,6-tri-allyl-oxy 1,3,5-triazine (TAC), dan divinil benzena (DVB).

Khalid et al. (2008) menggunakan TMPTA untuk meningkatkan ketangguhan dari biokomposit PP-selulosa. Suharty (1993), telah melakukan penelitian dengan membandingkan penggunaan 3 agen penyambung silang, hasilnya penggunaan DVB dapat memperbanyak ikatan lebih besar yaitu sebesar 15 % ikatan dibandingkan dengan TMPTA (9 % ikatan) dan TAC (4 % ikatan). Ternyata DVB lebih reaktif dibandingkan TMPTA dan TAC. Oleh karena itu dalam penelitian ini agen penyambung silang yang digunakan adalah DVB.

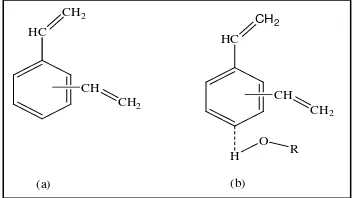

DVB merupakan senyawa benzena yang mengikat dua gugus vinil pada posisi meta atau para yang bersifat non polar dan mempunyai berat molekul 130,191 gr/mol serta titik didih 200 oC. Gugus reaktif DVB terletak pada kedua gugus vinil dan inti aromatis (Suharty, 1993). DVB dapat membentuk ikatan primer dan sekunder pada gugus reaktifnya. Ikatan primer terbentuk pada gugus vinil dengan senyawa non polar lainnya, sedangkan ikatan sekunder atau ikatan

hidrogen terjadi antara awan elektron π dari inti aromatik dengan atom hidrogen

bermuatan parsial positif (Hδ+). Struktur DVB dan ikatan yang terjadi pada DVB dapat dilihat pada Gambar 11.

Gambar 11. (a) struktur DVB; (b) ikatan sekunder yang terjadi pada DVB (Suharty, 1993)

commit to user

20%, sedangkan dengan penambahan DVB sampai 34% dibanding dengan bahan awalnya LPP. Penambahan DVB akan lebih meningkatkan kekuatan mekanik pada biokomposit.

6. Fire Retardant (Pemadam Nyala)

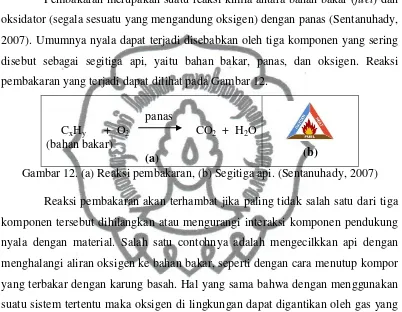

Pembakaran merupakan suatu reaksi kimia antara bahan bakar (fuel) dan oksidator (segala sesuatu yang mengandung oksigen) dengan panas (Sentanuhady, 2007). Umumnya nyala dapat terjadi disebabkan oleh tiga komponen yang sering disebut sebagai segitiga api, yaitu bahan bakar, panas, dan oksigen. Reaksi pembakaran yang terjadi dapat dilihat pada Gambar 12.

panas

CxHy + O2 CO2 + H2O (bahan bakar)

(a) (b)

Gambar 12. (a) Reaksi pembakaran, (b) Segitiga api. (Sentanuhady, 2007)

Reaksi pembakaran akan terhambat jika paling tidak salah satu dari tiga komponen tersebut dihilangkan atau mengurangi interaksi komponen pendukung nyala dengan material. Salah satu contohnya adalah mengecilkkan api dengan menghalangi aliran oksigen ke bahan bakar, seperti dengan cara menutup kompor yang terbakar dengan karung basah. Hal yang sama bahwa dengan menggunakan suatu sistem tertentu maka oksigen di lingkungan dapat digantikan oleh gas yang tidak mendukung pembakaran sehingga pembakaran menjadi terhambat (Hudiyanti, 2009).

Sebagai material organik, polimer dan serat alam sangat mudah terbakar sehingga perlu ditambahkan suatu senyawa penghambat bakar (fire retardant) ke dalam komposit serat alam. Menurut Effendi (2007), dalam mekanisme sistem penghambat bakar ada sedikitnya 2 pola yaitu sebagai berikut :

commit to user

2. Senyawa fire retardants terurai secara endotermis, serta menyerap kalor, misalnya hidrasi alumina (Al2O3.3H2O) atau kapur (CaCO3) yang dapat dicampur dengan polimer. Bila dipanasi, akan terurai dengan menyerap kalor secara endotermik dan melepas H2O atau CO2 yang akan mendinginkan nyala api, sebagai berikut :

Al2O3.3H2O(s)→ Al2O3(s) + 3H2O (g) ΔH = + 162 KJ

CaCO3(s) → CaO (s) + CO2(g) ΔH = + 178 KJ

Fire retardant merupakan komponen atau kombinasi komponen yang dapat menghambat nyala bila ditambahkan pada suatu substrat sehingga dihasilkan suatu material yang memiliki kemampuan hambat nyala (Tesoro, 1976). Sain et al. (2003) menambahkan senyawa penghambat nyala Mg(OH)2 dalam biokomposit PP dengan bahan pengisi serbuk sekam padi sehingga biokomposit mengalami peningkatan kemampuan hambat nyala. Komposit yang terbuat dari lempung/clay dan polimer dapat digunakan sebagai senyawa fire retardants (Morgan, et al., 2005). Senyawa fire retardants alami biasanya clay/geopolimer yang banyak mengandung CaCO3, oksida silika (SiO2) dan oksida alumina (Al2O3) seperti monmorilonite (Diharjo, 2007). Penambahan material anorganik seperti montmorillonite (MMt) dapat meningkatkan efektifitas senyawa fire retardants (Lee et al., 2003). Hussain M et al., (2003) melaporkan bahwa penambahan kaolin dapat digunakan sebagai senyawa fire retardants.

commit to user

(NH4)2HPO4. Senyawa DAP dalam suatu substrat akan mengalami fosforilasi saat terjadi nyala dan terurai menjadi asam fosfat serta menghasilkan gas NH3 yang merupakan gas yang tidak mudah terbakar (Tesoro, 1976). Izran et al. (2010) menggunakan DAP dan MAP sebagai senyawa pemadam nyala, dan diperoleh hasil bahwa DAP lebih unggul dalam mengurangi nyala api diikuti dengan MAP. Deodhar et al. (2006) melaporkan bahwa penambahan APP dan CaCO3 yang ditambahkan bersama dapat menghambat kecepatan pembakaran 24-69% jika dibandingkan tanpa senyawa penghambat nyala. CaCO3 dapat bereaksi dengan asam polifosfat dari APP menghasilkan CO2 dan uap air yang dapat menghambat nyala api.

Peningkatan efektifitas DAP sebagai senyawa penghambat nyala dilakukan dengan memadukan DAP dengan CaCO3. Asam fosfat dari DAP yang terbentuk selama pembakaran akan bereaksi dengan CaCO3 menghasilkan CO2 dan H2O (Patra et al., 2005). Gas NH3, CO2, dan H2O dapat mengambat pembakaran. Gas NH3 dapat mengurangi konsentrasi O2 yang mendukung pembakaran (Patra et al., 2005), sedangkan gas CO2 (44.0 g/mol) lebih berat dari O2 (32,0 g/mol), menyebabkan CO2 mengendap dan membungkus benda yang terbakar. Penggantian O2 oleh gas CO2 dan NH3 menyebabkan konsentrasi O2 di yang mendukung pembakaran menjadi berkurang sehingga proses pembakaran terhambat. Uap air (H2O) akan mendinginkan sistem dan menurunkan suhu yang akan menghambat pembakaran (Hudiyanti, 2009). Modifikasi komposit dengan penambahan ammonium polifosfat (APP) dan CaCO3 terbukti dapat memberikan sifat tahan nyala yang baik bagi komposit (Patra et al., 2005). Struktur dari senyawa pemadam nyala CaCO3, DAP dan NaPP dapat dilihat pada Gambar 13.

commit to user

7. Biokomposit

Komposit merupakan suatu material yang terbentuk dari kombinasi dua atau lebih polimer, dimana sifat mekanik dari material pembentuknya berbeda-beda sehingga akan menghasilkan material baru yang mempunyai sifat mekanik dan karakteristik yang berbeda dari material-material pembentuknya. (Taurista et al., 2006). Pembuatan biokomposit dengan proses polimerisasi dapat dilakukan dapat dilakukan secara non reaktif dan reaktif dengan penambahan inisiator (Suharty, 1993).

Tahapan dalam proses polimerisasi dapat digambarkan sebagai berikut : Inisiasi : ROOR 2 RO •

ROOR ROO • + R • R • + M RM •

Propagasi : RM • + M RMM • Terminasi : RMx • + RMx+n• M2x+n

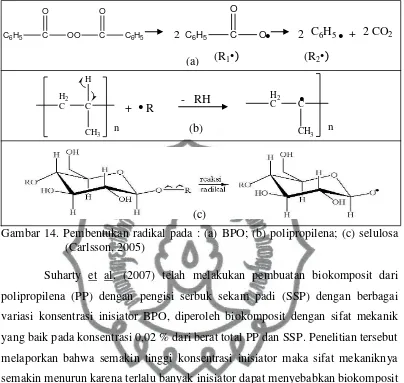

Suharty dan Firdaus (2007) telah membuat biokomposit polistirena daur ulang dengan serbuk kayu sengon dan serbuk kayu kelapa dalam pelarut toluena, baik secara reaktif menggunakan inisiator bensoil peroksida (BPO) maupun non reaktif dan diperoleh biokomposit reaktif lebih kuat dari non reaktif. Inisiator menghasilkan senyawa radikal yang akan mengganggu senyawa lain untuk membentuk radikal pula. Salah satu jenis inisiator peroksida yaitu bensoil peroksida (BPO) dengan rumus struktur C6H5COOOOCC6H5 yang memiliki dua jenis radikal yang terbentuk kemudian menginisiasi senyawa lain sehingga menghasilkan senyawa radikal baru seperti terlihat pada Gambar 14a (Seymour

and Carraher, 1988).

commit to user

Gambar 14. Pembentukan radikal pada : (a) BPO; (b) polipropilena; (c) selulosa (Carlsson, 2005)

Suharty et al. (2007) telah melakukan pembuatan biokomposit dari polipropilena (PP) dengan pengisi serbuk sekam padi (SSP) dengan berbagai variasi konsentrasi inisiator BPO, diperoleh biokomposit dengan sifat mekanik yang baik pada konsentrasi 0,02 % dari berat total PP dan SSP. Penelitian tersebut melaporkan bahwa semakin tinggi konsentrasi inisiator maka sifat mekaniknya semakin menurun karena terlalu banyak inisiator dapat menyebabkan biokomposit menjadi rapuh, dimana SSP memiliki kandungan silika yang besar sehingga konsentrasi inisiator yang semakin besar akan merusak silika sehingga sifat mekaniknya menurun.

Suharty et al. (2007) melakukan pembuatan biokomposit dari polipropilena (PP) dengan pengisi serat bambu (SB) menggunakan BPO 0,08% dan dihasilkan biokomposit dengan sifat mekanik yang baik karena serat bambu yang memiliki tekstur yang kasar serta tidak memiliki kandungan silika. Suharty,

et al. (2009) melakukan optimasi konsentrasi BPO dalam pembuatan biokomposit LPP/SK dan diperoleh biokomposit dengan sifat mekanik yang baik pada penggunaan BPO 0,05 % berat total LPP/SK.

Pembentukan selulosa radikal akan mengakibatkan selulosa dapat berikatan dengan senyawa penggandeng multifungsional asam akrilat (AA) yang

commit to user

telah terikat dengan PP. Senyawa penggandeng multifungsional AA merupakan suatu jenis senyawa yang dalam strukturnya memiliki gugus polar dan non polar sehingga dapat menyatukan senyawa hidrofilik dengan senyawa hidrofobik dalam suatu reaksi kimia. Suharty dan Firdaus (2007) menggunakan AA untuk menyamakan kepolaran polistirena dengan selulosa dari serbuk kayu sengon sehingga terbentuk suatu biokomposit yang komponen-komponennya saling berikatan kimia. Suharty et al., (2007) juga menggunakan AA untuk menyamakan kepolaran polipropilena dan serbuk sekam padi dalam pembuatan biokomposit biodegradabel. Asam akrilat memiliki rumus kimia C3H4O2 dengan titik didih sebesar 141 oC serta masa jenis 1,12 - 1,19 g/mL (Billmeyer, 1984).

Struktur AA dan pembentukan radikal pada AA dapat dilihat pada Gambar 15. Asam akrilat memiliki dua gugus fungsional reaktif yaitu gugus vinil (CH2=CH-) yang bersifat non polar yang akan berikatan dengan gugus non polar pada polipropilena, serta gugus hidroksil yang bersifat polar yang dapat berikatan dengan selulosa melalui reaksi esterifikasi.

Gambar 15. (a) Struktur asam akrilat; (b) Pembentukan radikal pada asam akrilat

Biokomposit yang terbentuk dapat ditingkatkan sifat mekaniknya dengan menambahkan agen penyambung silang. Yang et al. (2005) telah melakukan pembuatan biokomposit penambahan agen penyambung silang sehingga kuat tarik biokomposit yang dihasilkan menjadi lebih tinggi karena terjadi peningkatan ikatan antara selulosa terhadap polimer buatan pada biokomposit. Suharty (1993), telah melakukan grafting antara PP dengan ditert-butil bensil akrilat (DBBA) menggunakan agen penyambung silang divinil bensena (DVB) dan trimetilol propana triakrilat (TMPTA), dimana hasilnya adalah pembuatan dengan

commit to user

menggunakan agen penyambung silang DVB lebih kuat daripada dengan TMPTA. Suharty et al. (2008) menambahkan DVB dalam sintesis biokomposit PP dengan bahan pengisi serat bambu sehingga dihasilkan biokomposit dengan sifat mekanik dan kemampuan biodegradasi yang lebih baik daripada biokomposit tanpa DVB. Senyawa DVB membentuk ikatan sambung silang dengan cara mengikatkan bersama rantai-rantai polimer membentuk suatu jaringan. Terjadinya ikatan sambung silang pada reaksi polimerisasi akan memperbesar berat molekul dari polimer yang dihasilkan (Suharty, 1993).

Divinil benzena (DVB) merupakan senyawa benzena yang mengikat dua gugus vinil yang bersifat non polar pada posisi meta atau para dengan berat

Gambar 16. Pembentukan radikal pada divinil benzena

Komposit dapat dibuat dengan metode lebur dengan menggunakan suatu alat khusus yaitu internal mixer maupun metode larutan yang dilakukan dalam suatu wadah (batch) dengan satu pengaduk mekanik. Metode lebur biasanya digunakan dengan menggunakan internal mixer, dimana 2 polimer dipanaskan hingga meleleh berbentuk sangat kental dan kemudian dicampurkan. Sedangkan pada metode larutan, polimer-polimer dilarutkan dalam pelarut yang sama lalu diaduk. Kemudian campuran diuapkan pelarutnya. Umumnya metode larutan ini dilakukan dalam skala kecil mengingat penggunaan pelarut dan prosedur penguapan (Dyson, 1998). Pembuatan biokomposit dalam penelitian kali ini akan dilakukan menggunakan metode larutan karena pada pembuatan dengan metode lebur diperlukan suatu alat khusus yang mana keberadaanya terbatas dan mahal.

Biokomposit PP/DVB/AA/selulosa mempunyai beberapa kemungkinan ikatan yang ditunjukkan pada Gambar 17.

commit to user

~ PP – DVB – AA - Sel ~

~ PP PP ~

~ PP – DVB – PP ~

~ PP PP ~

BPO ~ Sel – AA– DVB – AA – Sel ~

AA PP~

~ PP – DVB – AA – Sel ~

~ PP AA – Sel ~

AA – Sel ~

AA – Sel ~ ~ Sel – AA – DVB

AA – Sel ~

Pembuatan komposit metode larutan membutuhkan pelarut polimer termoplastik yang sesuai. Suharty dan Firdaus (2007) melakukan metode larutan untuk melakukan polistirena (PS) dalam toluena mendidih agar dapat dicampurkan dengan serbuk kayu sengon. Suharty et al. (2007) menggunakan pelarut xilena untuk melarutkan polipropilena (PP) agar dapat dicampur dengan serbuk sekam padi untuk membuat suatu biokomposit degradabel yang kemudian pelarut diuapkan setelah diperoleh campuran. Suharty (1993) melaporkan bahwa pelarutan polipropilena dengan xilena dapat melarutkan dengan sempurna dalam kondisi mendidih. Xilena merupakan hidrokarbon turunan bensena dengan densitas 0.86 g/cm3 dan titik didih 138 – 144 oC (Othmer, 1996) dan strukturnya dapat dilihat pada Gambar 18.

Gambar 18. Struktur xilena (Othmer, 1996). CH3

CH3

PP+AA+ selulosa+DVB

commit to user

8. Siklis Termal (Pemanasan Berulang-ulang)

Sifat khas bahan polimer sangat berubah oleh perubahan temperatur. Hal ini disebabkan apabila temperatur berubah, pergerakan molekul karena termal akan mengubah kumpulan molekul atau merubah struktur. Selanjutnya, karena panas akan memancing reaksi kimia pada molekul-molekul sehingga terjadi oksidasi, reaksi yang lebih hebat terjadi pada temperatur tinggi. Keadaan tersebut jelas akan mempengaruhi sifat mekanik dan kimia (Surdia, 1992). Salah satu sifat dari bahan polimer adalah kurang tahan terhadap panas, hal ini sangat berbeda dengan material logam dan keramik. Komposit yang mengalami proses pemanasan dan pendingian berulang dapat menimbulkan kelelahan panas (thermal fatigue) dan kerusakan sehingga menurunkan sifat mekanik dari komposit tersebut (Susanto, 2004). Pemanasan berulang-ulang (siklis termal) yaitu suatu perlakuan pemanasan yang dilakukan pada waktu tertentu dan suhu pemanasan tertentu secara berulang-ulang yang dipengaruhi oleh suhu berfluktuasi.

Secara kimia, bila suatu senyawa terkena panas maka molekul-molekul dalam senyawa tersebut akan menyerap energi dari panas tersebut. Energi yang diserap menimbulkan pergerakan molekul-molekul yang tidak teratur. Ketidakteraturan molekul akan mempengaruhi kekuatan ikatan antar molekul polimer sehingga dapat merubah struktur polimer dan mengakibatkan terjadinya degradasi polimer (Liza, 2008). Masing-masing senyawa penyusun biokomposit memiliki koefisien muai dan koefisien susut yang berbeda-beda (Giancoli, 1985), sehingga pada proses pemanasan dan pendinginan berulang-ulang akan mengakibatkan pemuaian dan penyusutan sesuai dengan koefisien muai dan susutnya masing-masing Akibat dari pemuaian dan penyusutan tersebut mengakibatkan pemanjangan ikatan sehingga kekuatan ikatannya menurun (Ray, 2005).

commit to user

terjadinya keretakan yang lebih besar. Susanto (2004) melaporkan perlakuan 10 kali siklis termal pada GFRC dan RFRC dengan suhu di bawah suhu distorsi matriks utama menimbulkan kelelahan panas (thermal fatigue) dan kerusakan sehingga menurunkan sifat mekanik dari komposit tersebut.

9. Karakterisitik Biokomposit a. Spektrofotometer Infra Merah

Spektrofotometer infra merah (FT-IR) merupakan suatu alat yang digunakan untuk menentukan gugus fungsi berdasarkan serapan tertentu yang dihasilkan oleh interaksi molekul dengan radiasi elektromagnetik. Spektrum dihasilkan dari molekul yang menyerap energi (E = hυ) sehingga terjadi vibrasi dan vibrasi-rotasi. Radiasi infra merah terletak pada panjang gelombang 4000 - 650 cm-1. Spektrum tersebut menunjukkan gugus-gugus fungsi yang terikat dalam struktur molekul (Billmeyer, 1984).

Identifikasi gugus fungsi pada polimer dapat dilakukan dengan menggunakan spektrofotometer infra merah dan dihasilkan data dalam bentuk spektra. Umumnya serapan C-H regangan aromatik berada di daerah 3100 – 3000 cm-1. Serapan ikatan rangkap berada pada 1680 – 1580 cm-1 (C=C streching) dan sekitar 1416 cm-1 (bending), kemudian ikatan rangkap pada cincin aromatik berada pada 1600 -1585 cm-1 (Silverstain, 1991). Gugus hidroksil memberikan serapan melebar (adanya ikatan hidrogen) pada 3550 – 3200 cm-1. Suharty et al.

(2007) dalam penelitiannya melaporkan bahwa PP murni memiliki serapan khas pada bilangan gelombang 2723 cm-1 dan gugus metilen pada 1458 cm-1. Serapan karbonil keton pada 1730 - 1710 cm-1.

b. Uji Kuat Tarik

commit to user

Gambar 19. Spesimen uji kuat tarik tipe V (ASTM D-638)

Uji kuat tarik dilakukan dengan cara diberi tegangan maksimum (F) untuk memutuskan spesimen bahan pada tensometer. Data tersebut dimasukkan ke dalam rumus kuat tarik (Nirwana, 2001).

F

Regangan atau pertambahan panjang terhadap panjang semula dinyatakan dalam persen ε, dengan rumus :

Persen ε =

commit to user

Keterangan : E = Modulus Young

t = kekuatan tarik bahan (N/mm2) ε = regangan (%)

c. Uji Impak

Kekuatan impak dapat menunjukkan ketangguhan biokomposit. Dilakukan menurut ASTM D 6110. Dalam pengujian impak, impaktor yang digunakan dalam bentuk pendulum yang diayunkan dari ketinggian (h) dengan massa (m). Besarnya kekuatan impak dapat dihitung dengan rumus :

Es = m.g.h (cos β –cos α) ...(4) Is = Es/A ...(5) Keterangan : Is = kekuatan impak (J/mm2)

Es = energi serap (J)

m = massa pendulum (kg)

g = percepatan gravitasi (m/s2)

h = panjang pendulum (m)

A = luas penampang (mm2)

β = sudut yang dibentuk lengan pendulum setelah melewati keseimbangan

α = sudut awal yang dibentuk lengan pendulum dengan sumbu vertikal

d. Karbonil Indeks

Intensitas terjadinya oksidasi dapat diukur dari luas karbonil yang terbentuk dengan menghitung karbonil indeks. Tujuannya adalah menghitung luas karbonil yang terbentuk dengan menghilangkan pengaruh dari konsentrasi polipropilena saat pengukuran.

Karbonil indeks = Luas daerah karbonil PP

Semakin besar nilai karbonil indeks maka semakin besar pula intensitas terjadinya oksidasi (Mashuri, 2006).

commit to user B. Kerangka Pemikiran

Polipropilena bila mengalami reaksi radikal akan melepaskan atom hidrogen yang terikat pada karbon tersier sehingga terbentuk karbon tersier yang radikal dan bersifat non polar sebagai pusat reaksi. Reaksinya dapat dilihat pada Gambar 20.

Gambar 20. Pembentukan radikal pada PP

Selulosa yang merupakan polimer alam tersusun dari monomer glukosa yang tergabung ikatan 1,4-β-glikosidik. Setiap unit glukosa mengandung gugus polar hidroksil pada C2, C3, dan dua gugus >C-O pada ikatan glikosidik yang berikatan antar monomernya. Reaksi radikal akan menghasilkan suatu gugus reaktif yang bersifat polar pada atom O posisi C1 yang mengikat R sebagai pusat reaksi. Reaksi pembentukan radikal pada selulosa dapat dilihat pada Gambar 21.

Gambar 21. Pembentukan radikal pada selulosa.

commit to user

yang bersifat polar akan berikatan dengan selulosa pada atom oksigen yang terikat atom karbon nomor 1 yang juga bersifat polar melalui reaksi esterifikasi. Reaksi pembentukan radikal pada AA dapat dilihat pada Gambar 22.

Gambar 22. Pembentukan radikal pada AA.

Biokomposit dibuat dengan penambahan agen penyambung silang untuk lebih meningkatkan sifat mekaniknya. Agen penyambung silang yang digunakan dalam penelitian ini adalah divinil bensena (DVB) yang memiliki dua gugus vinil bersifat reaktif non polar. Reaksi pembentukan radikal pada DVB dapat dilihat pada Gambar 23.

Gambar 23. Pembentukan radikal pada DVB.

Skema kemungkinan yang terjadi pada pembentukan ikatan dalam biokomposit yang terjadi dapat dilihat pada Gambar 24.

DVB

Gambar 24. Skema kemungkinan ikatan biokomposit.

commit to user

Biokomposit yang terbentuk adalah PP/DVB/AA/selulosa dimana ikatan liniernya yang paling sederhana dapat dilihat pada Gambar 25.

Gambar 25. Ikatan pada pembentukan biokomposit PP/DVB/AA/selulosa.

Pembentukan biokomposit dilakukan secara reaktif dengan inisiator bensoil peroksida (BPO) dalam metode larutan dengan menggunakan bantuan pelarut xilena pada titik didihnya yang dapat melarutkan LPP hingga 100%. Metode ini memberikan luas permukaan pada LPP untuk bertumbukan secara maksimal dengan bahan lain. Pelarut harus dibebaskan setelah pembuatan biokomposit.

Struktur LPP maupun selulosa akan berubah dalam pembentukan biokomposit. Terjadinya ikatan antara LPP dengan bahan penguat selulosa akan meningkatkan sifat mekanik dari biokomposit. Perubahan struktur kimia dari LPP, selulosa dan biokomposit diamati dengan mempergunakan infra merah.

Senyawa penghambat nyala yang ditambahkan adalah diamonium fosfat (DAP) dan CaCO3 (CC) yang dapat meminimalkan dua komponen pendukung nyala yaitu O2 dan panas. Senyawa DAP dapat terurai menjadi NH3 dan asam fosfat yang bila beraksi dengan nCC akan menghasilkan CO2, dan H2O. Gas-gas yang terbentuk yaitu NH3, CO2, dan H2O dapat mengurangi konsentrasi O2 yang mendukung pembakaran serta memberikan efek pendingin. Senyawa penghambat nyala tersebut juga meningkatkan pembentukan jelaga yang dapat mengurangi

commit to user

interaksi antara biokomposit dengan O2. Senyawa CaCO3 dapat terdistribusi lebih merata sehingga terbentuk suatu sistem penghambat nyala yang baik.

DAP NH3 + asam fosfat asam fosfat + CaCO3 CO2 + H2O Dalam suatu sistem penghambat nyala :

DAP + CaCO3 NH3 + CO2 + H2O + jelaga nyala terhambat

Produk biokomposit akan diaplikasikan untuk komponen interior kendaraan. Peningkatan panas mesin akan mempengaruhi suhu ruangan dan semua komponen interior pada kendaraan. Perlakuan siklis termal akan mengganggu kestabilan tata ruang antar senyawa-senyawa pembentuk biokomposit sehingga terjadi pemanjangan dan pemendekan ikatan. Pergerakan molekul karena panas akan mengubah kumpulan molekul sehingga kekuatan material menurun.

C. Hipotesis

1. Semakin lama matriks polipropilena dipanaskan maka akan mengalami oksidasi panas dan karbonil indeks meningkat.

2. Pemanasan biokomposit pada suhu 25-65 °C dengan mempertimbangkan sifat mekanik dan suhu distorsi PP akan diperoleh suhu optimum perlakuan siklis termal.

3. Perlakuan siklis termal hingga 60 kali pada suhu optimum terhadap biokomposit mengandung pemadam nyala mengakibatkan penurunan sifat mekanik.

commit to user

36

BAB III

METODOLOGI PENELITIAN

A. Metode Penelitian

Metode yang akan digunakan dalam penelitian ini adalah metode eksperimen dalam laboratorium. Penelitian meliputi pembuatan biokomposit LPP/DVB/AA/SK, pembuatan biokomposit dengan senyawa penghambat nyala, uji siklis termal, uji mekanik dan uji termal.

B. Tempat dan Waktu Penelitian

Penelitian ini akan dilaksanakan di Laboratorium Dasar Jurusan Kimia FMIPA dan Laboratorium Material Jurusan Teknik Mesin Fakultas Teknik Universitas Sebelas Maret Surakarta dari bulan Mei 2011 – Desember 2011.

C. Alat dan Bahan yang Digunakan

1. Alat a. Peralatan gelas

b. Satu set alat refluks c. Neraca Analitik d. Pengaduk mekanik e. Stopwatch

f. Oven listrik g. termometer

h. Alat cetak tekan panas (Hot Press)

i. Spektrofotometer Infra Merah (IRPrestige-21, Shimadzhu) j. Universal Testing Machine (UTM)

k. Charpy impact testing machine (impact testing, Frank)

2. Bahan

commit to user

c. Kalsium karbonat alam (CCal) d. Kalsium karbonat p.a (CCpa) e. Diamonium fosfat (DAP) f. Natrium polifosfat (NaPP) g. Xilena p.a (Merck)

h. Bensoil peroksida (BPO) p.a (Merck) i. Asam akrilat (AA) p.a (Merck) j. Divinil bensena (DVB) p.a (Merck) k. Gas Nitrogen (N2)

l. Minyak goreng

D. Prosedur Penelitian

1. Preparasi Limbah Polipropilena (LPP)

Limbah Polipropilena dalam bentuk cup Air Minum Dalam Kemasan (AMDK) dengan merk sejenis (aqua) dicuci bersih, kemudian dipotong, dibuat serpihan kecil dengan ukuran 5 mm x 2 mm. LPP dilakukan karakterisasi FT-IR.

2. Preparasi Serat Kenaf (SK)

Serat kenaf (SK) panjang dicuci bersih dan dikeringkan. Kemudian dialkalisasi dengan cara merendam SK dalam larutan NaOH 4 % (b/v) pada suhu kamar selama 24 jam kemudian dicuci dengan akuades sampai netral. Serat kering dihaluskan sampai dengan lolos ayakan 100 mesh dan dikarakterisasi FT-IR.

3. Sintesis Biokomposit Metode Proses Larutan