SINTESIS BIOKOMPOSIT POLIPROPILENA MENGGUNAKAN

FILLER SERAT KENAF SERTA SENYAWA PENGHAMBAT NYALA

Disusun oleh

NINDYA ASTASARI PRATAMA M 0305007

SKRIPSI

Ditulis dan diajukan untuk memenuhi sebagian persyaratan mendapatkan gelar Sarjana Sains Kimia

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SEBELAS MARET

HALAMAN PENGESAHAN

Jurusan Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret Surakarta telah mengesahkan skripsi mahasiswa :

Nindya Astasari Pratama, M 0305007 dengan judul “Sintesis Biokomposit Polipropilena Menggunakan Filler Serat Kenaf serta Senyawa Penghambat

Nyala”

Skripsi ini dibimbing oleh :

Pembimbing I Pembimbing II

Prof. Neng Sri Suharty, M.S.,Ph.D NIP. 19490816 198103 2001

Drs. Sudirman, M.Si., APU NIP. 19620518 198603 1006

Dipertahankan di depan Tim Penguji Skripsi pada : Hari : Rabu

Tanggal : 2 Juni 2010 Anggota Tim Penguji :

1. Dr.Rer.nat. Fajar Rakhman Wibowo, M.Si NIP. 19730605 200003 1001 1. 2. Candra Purnawan, M.Sc

NIP. 19781228 200501 1001 2.

Ketua Jurusan Kimia

Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret Surakarta

PERNYATAAN

Dengan ini saya menyatakan bahwa skipsi saya yang berjudul SINTESIS BIOKOMPOSIT POLIPROPILENA MENGGUNAKAN FILLER SERAT

KENAF SERTA SENYAWA PENGHAMBAT NYALA adalah benar-benar hasil penelitian sendiri dan tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu perguruan tinggi, dan sepanjang pengetahuan saya juga tidak terdapat kerja atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Surakarta, Mei 2010

SINTESIS BIOKOMPOSIT POLIPROPILENA MENGGUNAKAN FILLER

SERAT KENAF SERTA SENYAWA PENGHAMBAT NYALA NINDYA ASTASARI PRATAMA

Jurusan Kimia. Fakultas MIPA. Universitas Sebelas Maret ABSTRAK

Polipropilena (PP) yang dipergunakan dalam penelitian adalah limbah cup

kemasan air minum. Limbah polipropilena (LPP) yang melimpah tersebut menyebabkan pencemaran lingkungan karena LPP tidak dapat terdegradasi secara alami. Salah satu cara mengatasi permasalahan tersebut, LPP diubah menjadi material baru biokomposit dengan mempergunakan bahan pengisi serat kenaf (SK), penggandeng asam akrilat (AA), dan penyambung silang divinil bensena (DVB). Biokomposit yang terbentuk dikarakterisasi secara kimia dengan menggunakan FT-IR untuk mengetahui keberhasilan ikatan esterifikasi antara AA dan SK. Komposisi optimum biokomposit tersebut didasarkan pada sifat mekanik, kuat tarik (Tensile Strength, TS) dengan menggunakan tensometer dan indeks alir

leleh (Melt Flow Index, MFI) menggunakan melt flow indexer. Kemampuan

biodegradasi biokomposit diketahui dengan terjadinya pengurangan berat setelah penguburan pada media tanah sampah dicampur dengan kotoran sapi selama 4 x 30 hari.

Sintesis biokomposit LPP/DVB/AA/SK diproses secara reaktif dalam medium xilena. Variasi rasio LPP/SK adalah 10/0; 9/1; 8/2; 7/3; dan 6/4 (w/w). Komposisi optimum biokomposit adalah LPP/SK = 8/2, yang meningkatkan TS sebesar 12%, menurunkan MFI 71%, dan meningkatkan kemampuan biodegradasi 5,8% dibandingkan senyawa awal LPP.

LPP dan biokomposit LPP/DVB/AA/SK adalah polimer yang mudah terbakar, untuk mengurangi sifat tersebut maka ditambahkan senyawa penghambat nyala, dalam hal ini ditambahkan nano CaCO3 (nCC) dan diamonium

fosfat (DAP). Sintesis biokomposit LPP/DVB/AA/SK/nCC/DAP diproses secara reaktif dalam media xilena yang mengandung senyawa penghambat nyala (nCC dan DAP) sebesar 20%. Variasi rasio nCC/DAP adalah 2/2; 2/3; 2/4; 2/5; dan 2/6 (w/w). Kemampuan hambat nyala dari biokomposit yang terbentuk diuji dengan uji nyala secara horizontal mengikuti ASTM D-635 dan kemampuan hambat nyala tertinggi diperoleh pada rasio nCC/DAP = 2/4 (w/w). Komposisi optimum senyawa penghambat nyala ditunjukkan dengan peningkatan waktu respon pembentukan nyala 107% dan kecepatan pembakaran yang 52% lebih rendah dibandingkan biokomposit tanpa senyawa penghambat nyala.

THE SYNTHESIS OF BIOCOMPOSITES POLYPROPYLENE USED KENAF FIBRE FILLER WITH FLAME RETARDANT

NINDYA ASTASARI PRATAMA

Department of Chemistry. Mathematic and Science Faculty. Sebelas Maret University

ABSTRACT

Polypropylene (PP) used in this research was waste of cup drinking water packaging (PP waste). Those abundant polypropylene waste (PPw) is causing environmental contamination due to the PPw can not be degraded naturally. One of alternative to overcome this problems, the PPw were changed to a new material biocomposite using kenaf fibre (KF) as filler, coupling agent acrylic acid (AA), and crosslinker divinil benzene (DVB). The biocomposite formed was characterized chemically by using FT-IR to know the success binding of esterification between AA and KF. The optimum composition of biocomposites was based on the mechanical property, tensile strength (TS) by using tensometer and melt flow index (MFI) using melt flow indexer. Biodegradability of biocomposites was known from losing weight (LW) after burial test in the mixture of garbage dump land and cow feces during 4 x 30 days.

Synthesis of biocomposites PPw/DVB/AA/KF was reactively proccessed in xylene medium. The PPw/KF ratio were varied 10/0; 9/1; 8/2; 7/3; and 6/4 (w/w). The optimum composition of biocomposite is found PPw/KF = 8/2, which could increase the TS up to 12%, decrease the MFI 71%, and arise the biodegradability up to 5,8% compared to the starting material PPw.

Both the PPw and biocomposites PPw/DVB/AA/KF are flammable, to reduce that properties some flame retardant, in this case nano CaCO3 (nCC) and

diammonium phosphate (DAP), were added. Synthesis biocomposites PPw/DVB/AA/KF/nCC/DAP was reactively proccessed in xylene medium containing 20% of flame retardant (nCC and DAP). The nCC/DAP ratio were varied 2/2; 2/3; 2/4; 2/5; and 2/6 (w/w). Flammability of biocomposites formed was examined by horizontal burning test according to ASTM D-635 and the highest unflammability is obtained at the ratio nCC/DAP = 2/4 (w/w). In the present of optimum composition flame retardant is found that the flaming respond time increase up to 107% and the burning rate 52% lower compared to the biocomposite without flame retardant.

MOTTO

”Segala perkara dapat kutanggung di dalam Dia yang memberi kekuatan kepadaku”

(Filipi 4:13)

”Diberkatilah orang yang mengandalkan TUHAN, yang menaruh harapannya pada TUHAN!”

PERSEMBAHAN

Karya ini kupersembahkan kepada :

Jesus Christ, You are my best Father!

Papa dan mamaku yang selalu mendoakan yang terbaik dan memberikan pelajaran yang berharga dalam kehidupanku

Adikku satu-satunya. Terimakasih buat lagu-lagu yang diputar untuk menemaniku, terimakasih buat doanya, terimakasih buat pelajarannya

menjadi orang yang tabah. You are my best sister!

My dearest, giraffe….terimakasih buat kameranya, terimakasih buat makan-makan dan jalan-jalannya...

KATA PENGANTAR

Penulis mengucap syukur kepada Tuhan Yang Maha Esa atas segala pertolonganNya selama menyelesaikan penulisan skripsi ini.

1. Prof. Sentot Budi Rahardjo, Ph.D selaku Ketua Jurusan Kimia FMIPA UNS

2. Prof. Neng Sri Suharty, M.S., Ph.D selaku pembimbing I yang telah membimbing dan memberikan banyak ilmu dalam penulisan skripsi ini 3. Drs. Sudirman, M.Si., APU selaku pembimbing II yang telah membimbing

dan memberikan masukan-masukan dalam penulisan skripsi ini 4. Achmad Ainurofiq, M.Si., Apt selaku Pembimbing Akademis 5. I.F. Nurcahyo, M.Si selaku Ketua Laboratorium Kimia FMIPA UNS 6. Para bapak dan ibu dosen Jurusan Kimia FMIPA UNS

7. Semua pihak yang tidak dapat kami sebutkan satu per satu

Penelitian ini merupakan bagian dari projek penelitian “Rekayasa Bio-Nanokomposit Berkekuatan dan Ketahanan Nyala Api Tinggi untuk Kabin Kendaraan Umum” dengan nomor kontrak 2881/H27/KU/2010, tertanggal 14 April 2010 yang didanai DIKNAS atas nama Prof. Neng Sri Suharty, M.S., Ph.D. Berkaitan dengan hal tersebut maka penggandaan atau pengambilan segala sesuatu dari penelitian ini harus seijin Prof. Neng Sri Suharty, M.S., Ph.D sebagai pemilik projek penelitian.

Penulis menyadari masih banyak terdapat kekurangan dalam penulisan skripsi ini. Oleh karena itu, penulis mengharapkan kritik dan saran untuk menyempurnakannya. Namun demikian, penulis berharap semoga tulisan skripsi ini bermanfaat bagi pembaca.

Surakarta, Mei 2010

Nindya Astasari Pratama DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERNYATAAN ... iii

HALAMAN ABSTRACT ... v

HALAMAN MOTTO ... vi

HALAMAN PERSEMBAHAN ... vii

KATA PENGANTAR ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

DAFTAR LAMPIRAN ... xiv

BAB I PENDAHULUAN ... 1

A. Latar Belakang Masalah ... 1

B. Perumusan Masalah ... 4

1. Identifikasi Masalah ... 4

2. Batasan Masalah ... 6

3. Rumusan Masalah ... 7

C. Tujuan ... 7

D. Manfaat ... 7

BAB II LANDASAN TEORI ... 8

A. Tinjauan Pustaka ... 8

1. Polipropilena ... 8

2. Bahan Pengisi Serat Kenaf ... 10

3. Flame Retardant ... 13

4. Biokomposit ... 15

5. Karakteristik Biokomposit ... 21

a. Penentuan Indeks Alir Leleh... 21

b. Uji Kuat Tarik ... 22

c. Spektrofotometer Infra Merah... 23

d. Analisis Diferensial Termal ... 24

e. Difraksi Sinar-X (XRD) ... 24

6. Biodegradasi ... 25

7. Uji Nyala ... 27

C. Hipotesis ... 34

BAB III METODOLOGI PENELITIAN ... 35

A. Metode Penelitian ... 35

B. Tempat dan Waktu Penelitian ... 35

C. Alat dan Bahan Yang Digunakan ... 35

1. Alat ... 35

2. Bahan ... 36

D. Prosedur Kerja ... 36

1. Preparasi Bahan untuk Sintesis Biokomposit ... 36

2. Sintesis Biokomposit LPP/DVB/AA/SK Menggunakan Metode Proses Larutan ... 37

3. Sintesis Biokomposit Dengan Senyawa Penghambat Nyala Menggunakan Metode Proses Larutan ... 38

4. Sintesis Spesimen... 40

5. Uji Biodegradasi... 40

6. Uji Nyala ... 41

E. Teknik Pengumpulan Data ... 41

F. Teknik Analisis Data ... 42

BAB IV HASIL DAN PEMBAHASAN ... 44

A.Penentuan Komposisi Optimum Biokomposit LPP/DVB/AA/SK Terhadap Sifat Mekanik ... 44

1. Karakterisasi Gugus Fungsi dan Sifat Termal... 44

2. Karakterisasi Sifat Fisik dan Sifat Mekanik ... 49

B. Penentuan Pengaruh Senyawa Penghambat Nyala CaCO3 Terhadap Sifat Mekanik Biokomposit ... 51

1. Karakterisasi Gugus Fungsi, Sifat Termal, dan Kristalinitas 51 2. Karakterisasi Sifat Mekanik ... 55

C. Biodegradasi Biokomposit ... 56

1. Uji Daya Serap Air ... 56

2. Analisis Pengurangan Berat ... 58

D. Uji Nyala ... 61

1. Waktu Respon Pembentukan Nyala ... 61

2. Kecepatan Pembakaran ... 63

BAB V KESIMPULAN DAN SARAN ... 67

A. Kesimpulan ... 67

B. Saran ... 67

DAFTAR PUSTAKA ... 69

LAMPIRAN-LAMPIRAN ... 73

DAFTAR TABEL Halaman Tabel 1. Komposisi Sintesis Biokomposit LPP/DVB/AA/SK (Formula I).. 37

Tabel 2. Berbagai Jenis Formula pada Sintesis Biokomposit Dengan Senyawa Penghambat Nyala ... 39

DAFTAR GAMBAR

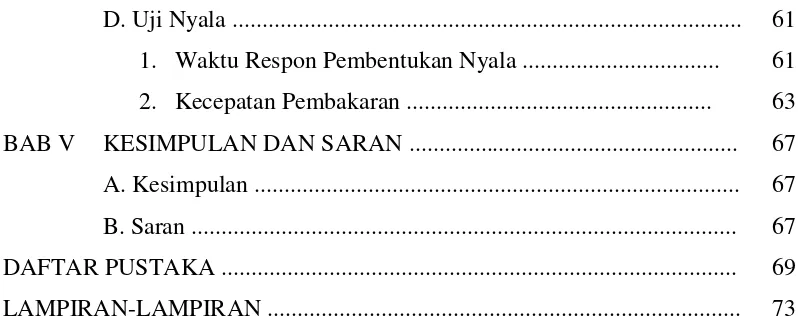

Halaman Gambar 1. (a) Struktur propena dan polipropilena (Sopyan, 2001);

(b) Label plastik jenis PP; (c) Foto bagian bawah gelas

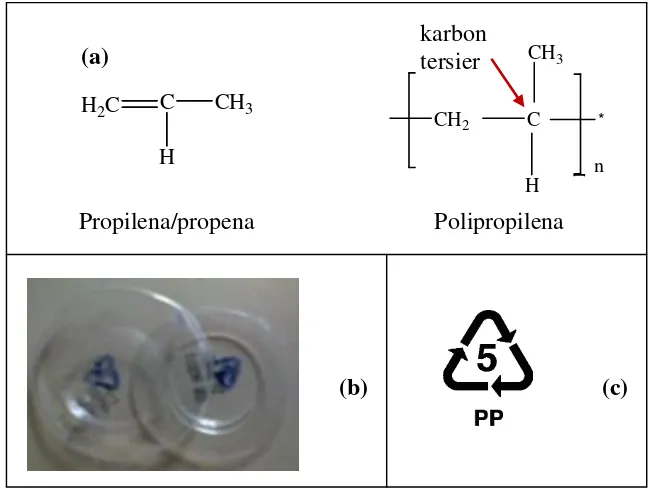

Gambar 3. (a) Struktur selulosa; (b) Struktur selulosa yang saling berikatan (bentuk cincin); (c) Struktur selulosa yang saling berikatan

(bentuk kursi) ... 12

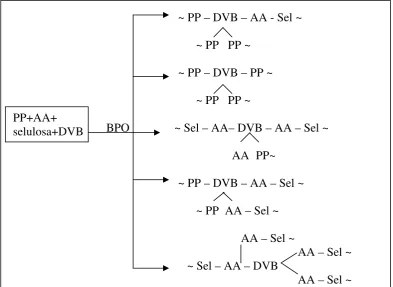

Gambar 7. Pembentukan radikal pada divinil bensena ... 19

Gambar 8. Skema kemungkinan reaksi yang terjadi ... 19

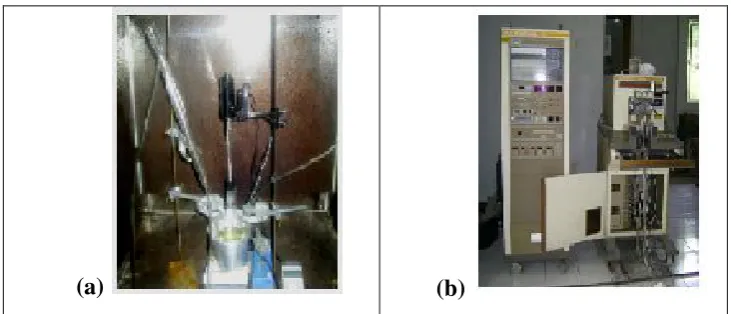

Gambar 9. (a) Rangkaian alat metode larutan; (b) Internal mixer ... 20

Gambar 10. Struktur xilena... 21

Gambar 11. Spesimen uji kuat tarik ... 22

Gambar 12. Termogram DTA (Sopyan, 2001) ... 24

Gambar 13. Ilustrasi reaksi pada biodegradasi biokomposit ... 26

Gambar 14. (a) Spesimen uji kemampuan hambat nyala; (b) Pengamatan fisik selama uji nyala ... 27

Gambar 15. Spektrum FT-IR: (a) LPP (film), (b) DVB (neat liquid), (c) AA (neat liquid), (d) SK (pelet KBr), dan (e) Biokomposit LPP/DVB/AA/SK (Formula I) (film)... 45

Gambar 16. Termogram DTA : (a) LPP, (b) SK, (c) Biokomposit biokomposit LPP/DVB/AA/SK (Formula I) pada rasio LPP/SK 9/1 (L2), 8/2 (L3), 7/3 (L4), dan 6/4 (L5) ... 50

Gambar 19. Spektrum FT-IR: (a) Biokomposit LPP/DVB/AA/SK (Formula I), (b) Senyawa CaCO3, dan (c) Biokomposit LPP/DVB/AA/SK/CaCO3 (Formula II) ... 52

Gambar 20. Termogram DTA senyawa CaCO3 dan biokomposit LPP/DVB/AA/SK/CaCO3 (Formula II) ... 54

Gambar 21. Difraktogram biokomposit LPP/DVB/AA/SK/CaCO3 (Formula III) dan data pembanding CaCO3... 54

Gambar 23. Diagram evaluasi persen pengurangan berat dari LPP dan biokomposit LPP/DVB/AA/SK pada rasio LPP/SK 8/2 (L3) pada uji biodegradasi bulan I, II, III, dan IV ... 58 Gambar 24. Diagram prosentase pengurangan berat dari biokomposit

LPP/DVB/AA/SK/CCpa (Formula IIA) dan

LPP/DVB/AA/SK/nCC (Formula IIB) yang terdiri dari : (a) CCpa 6% (L 6A) dan nCC 6% (L 6B), (b) CCpa 7% (L 7A) dan nCC 7% (L 7B), (c) CCpa 8% (L 8A) dan nCC 8% (L 8B), (d) CCpa 9% (L 9A) dan nCC 9% (L 9B), (e) CCpa 10% (L 10A) dan nCC 10% (L 10B) setelah uji biodegradasi selama 4 bulan ... 59 Gambar 25. Fotomikrografi perbesaran 160 x dari LPP dan biokomposit

LPP/DVB/AA/SK pada rasio LPP/SK 8/2 (L3) sebelum dan sesudah penguburan 4 kali 30 hari... 60 Gambar 26. Diagram waktu respon pembentukan nyala dari biokomposit

LPP/DVB/AA/SK pada rasio LPP/SK 8/2 (L3) sebagai pembanding, LPP/DVB/AA/SK/CCpa (Formula IIIA) yang terdiri dari CCpa/DAP = 2/2; 2/3; 2/4; 2/5; dan 2/6 (w/w), dan LPP/DVB/AA/SK/nCC (Formula IIIB) yang terdiri dari nCC/DAP = 2/2; 2/3; 2/4; 2/5; dan 2/6 (w/w) ... 62 Gambar 27. Diagram kecepatan pembakaran dari biokomposit

LPP/DVB/AA/SK pada rasio LPP/SK 8/2 (L3) sebagai pembanding, LPP/DVB/AA/SK/CCpa (Formula IIIA) yang terdiri dari CCpa/DAP = 2/2; 2/3; 2/4; 2/5; dan 2/6 (w/w), dan LPP/DVB/AA/SK/nCC (Formula IIIB) yang terdiri dari nCC/DAP = 2/2; 2/3; 2/4; 2/5; dan 2/6 (w/w) ... 64

DAFTAR LAMPIRAN

Lampiran 2. Bagan Alir Preparasi SK ... 74

Lampiran 3. Bagan Alir Sintesis Biokomposit LPP/DVB/AA/SK (Formula I) ... 75

Lampiran 4. Bagan Alir Sintesis Biokomposit dengan Senyawa Penghambat Nyala... 76

Lampiran 5. Perhitungan Nilai Kuat Tarik ... 77

Lampiran 6. Perhitungan Indeks Alir Leleh ... 78

Lampiran 7. Perhitungan Prosentase Daya Serap Air ... 80

Lampiran 8. Perhitungan Prosentase Pengurangan Berat Uji Biodegradasi ... 82

Lampiran 9. Perhitungan Waktu Respon Pembentukan Nyala ... 85

Lampiran 10. Perhitungan Kecepatan Pembakaran ... 87

Lampiran 11. Spektrum FT-IR LPP ... 89

Lampiran 12. Spektrum FT-IR Serat Kenaf (SK) ... 89

Lampiran 13. Spektrum FT-IR Asam Akrilat (AA) ... 90

Lampiran 14. Spektrum FT-IR Divinil Bensena (DVB) ... 90

Lampiran 15. Spektrum FT-IR CaCO3 ... 91

Lampiran 16. Termogram LPP ... 91

Lampiran 17. Termogram Serat Kenaf (SK) ... 92

Lampiran 18. Termogram CaCO3 ... 92

Lampiran 19. Difraktrogram CaCO3 ... 93

Lampiran 20. Spektrum FT-IR Biokomposit LPP/DVB/AA/SK ... 93

Lampiran 21. Spektrum FT-IR Biokomposit LPP/DVB/AA/SK/CaCO3 ... 94

Lampiran 22. Termogram Biokomposit LPP/DVB/AA/SK ... 94

Lampiran 23. Termogram Biokomposit LPP/DVB/AA/SK/CaCO3 ... 95

BAB I PENDAHULUAN

A. Latar Belakang

Plastik merupakan polimer buatan yang memiliki kelebihan yaitu ringan, praktis, dan harganya relatif murah. Kelebihan yang dimiliki oleh plastik tersebut menyebabkan masyarakat masa kini menggunakannya sebagai pembungkus makanan dan minuman. Air mineral adalah salah satu contoh minuman dengan pembungkus berbahan plastik. Kebutuhan akan air mineral dalam kemasan tercukupi dalam berbagai jenis bentuk ukuran Air Minum Dalam Kemasan (AMDK) seperti galon (19 L) berbahan polikarbonat, botol (1.500 mL dan 600 mL) berbahan polyethyene terephthalate, dan cup (240 mL) berbahan

polipropilena. Soentantini (2007) melaporkan bahwa dari 12 miliar liter kebutuhan air mineral di Indonesia pada tahun 2006, 60% dalam kemasan galon, 25% dalam kemasan botol, dan dalam kemasan cup sebesar 15%. Jumlah dan

prosentase tersebut berarti produksi kemasan galon sebesar 397 juta buah dan kemasan botol sebesar 5 miliar buah, dimana kedua jenis kemasan tersebut umumnya dapat digunakan kembali setelah dipakai. Bentuk kemasan cup yang

diproduksi sebesar 7,5 miliar buah (7,5 x 109 x 4 gram/cup = 3 x 104 ton),

kemasan tersebut umumnya hanya digunakan sekali pakai kemudian langsung dibuang menjadi sumber limbah polipropilena (LPP). Limbah polipropilena (LPP) merupakan limbah plastik yang pada umumnya tidak dapat terbiodegradasi secara alami sehingga keberadaannya di lingkungan dapat menghambat kinerja mikroorganisme dalam proses pembusukan sampah didalam tanah. Permasalahan lingkungan yang timbul karena LPP tersebut perlu dicari penyelesaiannya.

Beberapa tahun terakhir ini telah dikembangkan alternatif pemecahan masalah sampah plastik yang tidak terbiodegradasi dengan membuatnya menjadi plastik biodegradabel dengan penambahan serat alam. Kim et. al. (2005) membuat komposit polibutilen suksinat (PBS) dengan abu sekam padi atau serbuk kayu secara proses metode lebur menggunakan internal mixer dihasilkan suatu

biokomposit yang biodegradabel dan sifat mekaniknya meningkat. Suharty dan

Firdaus (2007) membuat biokomposit dari polistirena limbah (PSL) dengan penguat serat alam serbuk kayu sengon (SS) secara proses metode larutan dan dihasilkan biokomposit yang memilki kemampuan biodegradasi yang baik. Penelitian tersebut juga menunjukkan bahwa terdapat peningkatan sifat mekanik dengan sintesis biokomposit secara reaktif. Suharty et. al. (2008a) melakukan

sintesis biokomposit polipropilena (PP) dengan bahan pengisi serbuk bambu (SB) secara reaktif menggunakan metode proses larutan yang dapat meningkatkan sifat mekanik serta kemampuan biodegradasi biokomposit. Suharty et. al. (2007b)

melakukan sintesis biokomposit biodegradabel menggunakan polipropilena (PP) dengan bahan pengisi serbuk sekam padi (SSP) dan pemlastis crude palm oil

(CPO) secara reaktif menggunakan agen penyambung silang trimetilol propana triakrilat (TMPTA). Penelitian tersebut melaporkan bahwa penggunaan penyambung silang dapat meningkatkan rasio SSP/PP dalam mencapai kondisi optimum sifat mekanik dan biodegradasinya dibanding biokomposit tanpa TMPTA. Penelitian-penelitian yang telah dilakukan di atas menunjukkan bahwa sintesis biokomposit dengan bahan pengisi serat alam dapat meningkatkan sifat mekanik dan kemampuan biodegradasi polimer buatan sebagai bahan awal.

penggunaan komposit sebagai komponen kendaraan bermotor dapat lebih menghemat bahan bakar. Di sisi lain, komposit yang tersintesis dari polipropilena dan serat kenaf seperti pada umumnya bersifat mudah terbakar. Sifat tersebut menjadi masalah karena pada kendaraan bermotor rawan terjadi kebakaran akibat kecelakaan atau gangguan kelistrikan. Permasalahan tersebut dapat diatasi dengan meningkatkan kemampuan hambat nyala komposit.

Biokomposit dari polimer buatan dengan bahan pengisi serat alam dapat ditingkatkan kemampuan hambat nyalanya dengan penambahan senyawa penghambat nyala. Tesoro (1978) melaporkan salah satu golongan senyawa penghambat nyala adalah asam anorganik dan garamnya, contohnya garam amonium dari sulfat, fosfat, dan asam borat. Penelitian lain dilakukan oleh Liodaks and Antonopoulos (2006) dengan membandingkan senyawa penghambat

nyala diamonium fosfat, amonium sulfat, dan magnesium karbonat terhadap kemampuan nyala pada serat alam, menghasilkan suatu kesimpulan bahwa diamonium fosfat dan amonium sulfat adalah penghambat nyala yang efektif. Marton (2004) menyatakan bahwa efektifitas kemampuan menghambat nyala dalam suatu komposit dapat ditingkatkan dengan menambahkan nanopartikel sehingga menjadi suatu nanokomposit. Paul and Robenson (2008) memberikan

laporan mengenai nanokomposit, dimana nano-geopolimer telah dimanfaatkan sebagai bahan pembuat nanokomposit yang memilki kemampuan penghambat nyala. Penelitian yang dilakukan oleh Patra et. al. (2005) menambahkan suatu nanopartikel dari CaCO3 sehingga dihasilkan nanokomposit yang memiliki

kemampuan hambat nyala yang lebih tinggi dibanding bahan awal. Tang et. al. (2004) membuat campuran polipropilena dengan montmorilonit dan CaCO3 yang

memilki kemampuan hambat nyala yang baik, dalam penelitian tersebut juga dilaporkan bahwa sifat mekanik yang lebih baik ditunjukkan oleh bahan dengan penambahan senyawa berukuran partikel nano. Pembuatan suatu bahan dengan kemampuan hambat nyala juga dilakukan oleh Xu et. al. (2006) dengan menambahkan SnO2 yang dilapisi CaCO3 pada polivinil klorida (PVC) sehingga

B. Perumusan Masalah 1. Identifikasi Masalah

Limbah kemasan AMDK baik bentuk galon (polikarbonat), botol (polyethyene terephthalate), dan cup (polipropilena) yang paling berpotensi

membentuk limbah adalah kemasan bentuk cup (polipropilena). Limbah

polipropilena (LPP) dari kemasan cup air mineral sebesar 3 x 104 ton merupakan

jumlah limbah yang cukup besar dan dapat mengganggu sistem ekologi. Polipropilena tidak dapat terbiodegradasi sehingga keberadaannya sebagai limbah didalam tanah dapat menghambat proses pembusukan mikroorganisme. Jumlah LPP yang berlimpah dan tidak terbiodegradasi tersebut menjadi suatu masalah lingkungan yang perlu diatasi dan dicari pemecahannya.

Salah satu alternatif untuk mengatasi LPP yang berlimpah dan tidak terbiodegradasi adalah dengan mengubah LPP menjadi suatu material baru yang dapat terbiodegradasi dengan bahan pengisi serat alam (Kim et. al., 2005). Material baru tersebut adalah biokomposit yang dapat disintesis dari matrik polimer LPP bahan pengisi serat alam. Serat alam yang dapat digunakan sebagai bahan pengisi adalah serat dengan kandungan selulosa tinggi seperti serbuk kayu sengon, serbuk bambu, serbuk sekam padi, dan kenaf. Serat kenaf (SK) mempunyai sifat mekanik yang cukup tinggi sehingga dapat dipergunakan sebagai bahan pembuatan komposit untuk komponen kendaraan (Mwaikombo, 2006).

Biokomposit dapat disintesis menggunakan metode lebur menggunakan

internal mixer maupun metode larutan dengan menggunakan pelarut yang sesuai

Sifat mekanik biokomposit meningkat dengan terbentuknya ikatan antara polimer buatan dengan serat alam. Pengikatan polimer buatan yang bersifat non polar dan selulosa dari serat alam yang bersifat polar memerlukan senyawa penggandeng. Suharty et. al. (2007a,b) menggunakan senyawa penyambung silang AA untuk mengikatkan PP dengan serat sehingga terbentuk ikatan LPP/AA/selulosa secara reaksi esterifikasi. Pembentukan jaringan yang lebih besar dalam biokomposit akan lebih meningkatkan sifat mekanik. Sifat mekanik biokomposit dengan senyawa penyambung silang lebih tinggi dibanding biokomposit tanpa senyawa penyambung silang (Suharty et. al., 2007a). Suharty (1993) melaporkan bahwa divinil bensena (DVB) dan trimetilol propana triakrilat (TMPTA) dapat meningkatkan pembentukan ikatan sambung silang sehingga terbentuk jaringan yang lebih besar, dimana DVB dapat meningkatkan ikatan sambung silang lebih tinggi dibandingkan TMPTA.

Biokomposit dapat dipergunakan sebagai komponen kendaraan bermotor , untuk memenuhi kebutuhan tersebut biokomposit harus memiliki sifat hambat nyala yang tinggi. Kemampuan hambat nyala biokomposit dapat ditingkatkan dengan menambahkan senyawa penghambat nyala. Salah satu golongan senyawa penghambat nyala adalah asam anorganik dan garamnya, seperti asam fosfat, diamonium fosfat (DAP) dan monoamonium fosfat (MAP) (LeVan and Winandy,

1990). Senyawa penghambat nyala akan lebih efektif bila dikerjakan dalm suatu nanokomposit (Marton, 2004). Senyawa dengan ukuran partikel yang lebih kecil akan meningkatkan luas permukaan dan memungkinkan terjadinya reaksi yang lebih tinggi. Nanopartikel dari montmorilonit atau CaCO3 dapat meningkatkan

efektifitas senyawa penghambat nyala sehingga menghasilkan peningkatan kemampuan hambat nyala yang lebih terbaik pada komposisi tertentu (Patra et. al., 2005).

2. Batasan Masalah

a. Polimer yang digunakan dalam pembuatan biokomposit adalah limbah polipropilena (LPP) dari cup air mineral dalam kemasan dengan merek

sejenis. Bahan pengisi serat tanaman yang digunakan adalah serat kenaf Lamongan yang dihaluskan hingga ukuran lolos ayakan 100 mesh serta dilakukan alkalisasi.

b. Biokomposit yang akan diuji disintesis menggunakan metode proses larutan secara reaktif dengan inisiator bensoil peroksida (BPO), senyawa penggandeng multifungsional asam akrilat (AA), dan agen penyambung silang divinil bensena (DVB). Pelarut yang dipergunakan adalah xilena yang dapat melarutkan PP hingga 100% pada suhu titik didihnya (Suharty,1993). c. Senyawa penghambat nyala yang digunakan dalam pembuatan biokomposit

dengan kemampuan hambat nyala adalah diamonium fosfat (DAP) dan nano CaCO3 (nCC).

d. Karakterisasi biokomposit meliputi indeks alir leleh menggunakan alat melt flow indexer, uji mekanik berupa kekuatan tarik menggunakan alat

tensometer mengikuti ASTM D 638, perubahan gugus fungsi dengan spektrofotometer infra merah (FT-IR), profil degradasi panas dengan analisis termal diferensial (Differential Thermal Analysis, DTA), kritalinitas dengan

difraksi sinar-X (X-Ray Difraction, XRD).

e. Uji degradasi mikrobiologi dilakukan dengan penguburan spesimen selama 4 x 30 hari dalam media tanah sampah dicampur kotoran sapi. Analisis terhadap kemampuan biodegradasi meliputi daya serap air menurut ASTM D 570, pengurangan berat dengan monitoring setiap 30 hari, dan analisis morfologi permukaan dengan fotomikrografi.

3. Rumusan Masalah Masalah yang timbul dapat dirumuskan sebagai berikut :

1. Bagaimana komposisi optimum biokomposit LPP/DVB/AA/SK terhadap sifat mekanis dan kemampuan biodegradasi?

2. Bagaimana komposisi optimum biokomposit dengan penambahan senyawa penghambat nyala terhadap kemampuan hambat nyala?

3. Bagaimana kemampuan hambat nyala biokomposit dengan senyawa penghambat nyala?

C. Tujuan Penelitian

1. Mengetahui komposisi optimum biokomposit LPP/DVB/AA/SK terhadap sifat mekanik dan kemampuan biodegradasi.

2. Mengetahui komposisi optimum biokomposit dengan penambahan senyawa penghambat nyala terhadap kemampuan hambat nyala.

3. Mengetahui kemampuan hambat nyala biokomposit dengan senyawa penghambat nyala.

D. Manfaat Manfaat dari penelitian sebagai berikut :

1. Memberikan suatu pengetahuan mengenai cara mengatasi LPP yang dapat menimbulkan permasalahan lingkungan karena sifatnya yang tidak dapat terbiodegradasi.

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka 1. Polipropilena

Bahan plastik memiliki keunggulan bersifat termoplastis yaitu dapat dibentuk berulang-ulang sehingga banyak digunakan sebagai bahan pengemas makanan dan minuman. Air minum dalam kemasan (AMDK) sangat diminati oleh masyarakat masa ini yang memiliki gaya hidup praktis karena AMDK menggunakan bahan pembungkus berupa plastik seperti poli karbonat (PC),

polyethyene terephthalate (PET), dan polipropilena (PP) yang dinilai praktis,

ringan, serta murah harganya. Kebutuhan masyarakat terhadap AMDK, khususnya air mineral, dicukupi dalam berbagai jenis bentuk ukuran dan kemasan yaitu kemasan galon (19L) sebesar 60%, botol (600 mL) sebesar 25%, dan cup (240

mL) sebesar 15% (Soentantini, 2007). Perkembangan modernisasi menyebabkan kebutuhan AMDK semakin bertambah dari tahun ke tahun termasuk pada AMDK berbentuk cup karena praktis dengan ukurannya yang kecil namun cukup untuk

memenuhi kebutuhan seseorang terhadap air mineral. Bagian bawah cup AMDK

terdapat tulisan PP dan logo berbentuk segitiga dengan angka lima didalamnya yang menunjukkan bahwa terbuat dari bahan polipropilena. Kode tersebut dikeluarkan oleh Society of Plastic Industry pada tahun 1998 di Amerika Serikat

(Kusumastuti, 2008). Permintaan yang tinggi terhadap AMDK, termasuk yang berbentuk cup, mengakibatkan produksinya meningkat dan mendatangkan limbah

kemasan plastik yang melimpah. Limbah kemasan cup merupakan limbah

polipropilena (LPP) yang menimbulkan permasalahan lingkungan karena PP termasuk plastik, dimana plastik bersifat tidak dapat terdegradasi secara alami sehingga menghambat kinerja mikroorganisme dalam mendegradasi senyawa lain. Salah satu alternatif penanggulangan masalah lingkungan tersebut adalah dengan menjadikan PP sebagai bahan pembuatan biokomposit yang biodegradabel. Suharty et. al. (2008a) telah membuat biokomposit PP dengan bahan pengisi serbuk bambu (SB) sehingga menghasilkan biokomposit yang dapat

terbiodegradasi dan sifat mekaniknya meningkat. Suharty et. al. (2007b) membuat biokomposit PP dengan bahan pengisi serbuk sekam padi (SSP) dan pemlastis

crude palm oil (CPO) dihasilkan biokomposit yang dapat terdegradasi

mikrobiologi serta memiliki sifat mekanik yang baik.

Polipropilena (PP) adalah polimer dengan satuan ulang monomer propilena/propena (CH3-CH=CH2). Setiap unit ulang polipropilena mempunyai

karbokation pada karbon tersier bersifat sangat stabil, sehingga atom H yang terikat pada karbon tersier tersebut bersifat reaktif dan bersifat non polar (Pudjaatmaka, 1986). Hal tersebut mengakibatkan energi dissosiasi pemutusan ikatan C-H tersier membutuhkan energi lebih rendah daripada energi dissosiasi ikatan C-H sekunder maupun C-H primer. Ketika polipropilena direaksikan dengan senyawa lain, maka posisi atom hidrogen yang terikat pada atom karbon tersierlah yang akan tergantikan. Polipropilena memiliki suhu dekomposisi 380 ºC dan meleleh pada suhu 165 – 175 ºC (Siburian, 2001). Kelarutan PP dalam plastik jenis PP; (c) Foto bagian bawah gelas AMDK

2. Bahan Pengisi Serat Kenaf

Bahan pengisi adalah bahan yang ditambahkan ke dalam campuran plastik sehingga dapat meningkatkan sifat mekanik (kuat tarik) suatu polimer (Ismail, 2001). Bahan-bahan penguat dapat berasal dari bahan anorganik (fiberglass) dan

bahan organik (serat tumbuh-tumbuhan). Bahan penguat dari serat tumbuhan memiliki kelebihan, antara lain : biodegradabel, densitas rendah, serat tidak hancur selama pemrosesan, serta murah dan melimpah (Rowell et. al., 1997). Serat ini digunakan untuk menaikkan kuat tarik sekaligus meningkatkan degradabilitas plastik termoplastis seperti pembuatan biokomposit PP dengan bahan pengisi serbuk sekam padi sehingga dihasilkan suatu biokomposit dengan kuat tarik yang lebih tinggi (Yang et. al., 2004). Penelitian lain dilakukan oleh Kim et. al. (2005) dengan membuat komposit polibutilen suksinat (PBS) dengan abu sekam padi sehingga diperoleh komposit yang lebih kuat. Suharty dan Firdaus (2007) membuat biokomposit degradabel dari polistirena (PS) daur ulang termodifikasi dengan bahan penguat serbuk kayu kelapa menghasilkan biokomposit yang memilki kemampuan degradasi serta mengalami peningkatan sifat mekanik dibandingkan bahan awalnya.

Indonesia merupakan daerah tropis yang subur sehingga banyak ditemukan tumbuhan yang dapat menghasilkan serat. Serat tumbuhan yang baik digunakan sebagai bahan pengisi adalah serat tanaman dengan kandungan selulosa tinggi. Salah satu tanaman yang mengandung selulosa cukup tinggi adalah kenaf dengan kandungan selulosa yang relatif tinggi yaitu 57% . Produksi kenaf di dunia menempati urutan ke lima yaitu 970.000 ton/tahun setelah jute dengan jumlah produksi 2.850.000 ton/tahun (Mwaikambo, 2006). Tanaman kenaf seperti yang ditunjukkan pada Gambar 2 memiliki nama latin Hibiscus cannabinus dan telah

benang tambang dan benang sepatu yang kurang meningkatkan nilai ekonominya sehingga perlu dilakukan pengembangan agar dapat meningkatkan nilai ekonomi dari serat kenaf dan merangsang para petani kenaf untuk terus membudidayakan tanaman kenaf.

Gambar 2. Tanaman kenaf

Kenaf merupakan tanaman yang menghasilkan serat panjang yang diperoleh dari batangnya. Serat kenaf berdiameter 17,7 - 21,9 µm dan densitas sebesar 1220 - 1400 kg/m3. Sifat kimia serat kenaf adalah selulosa (57%), hemiselulosa (21%), dan lignin (19%). Kandungan selulosa yang cukup besar dan lignin kecil menandakan serat kenaf memiliki keuletan yang cukup tinggi dan tidak getas (Mwaikambo, 2006).

Selulosa merupakan struktur dasar sel-sel tanaman, sekitar 40% karbon tanaman terikat dalam selulosa. Molekul-molekul selulosa seluruhnya berbentuk linier dan mempunyai kecenderungan kuat membentuk ikatan-ikatan hidrogen intra dan intermolekul. Selulosa mengandung rata-rata 5.000 unit glukosa dan setiap unit mengandung tiga gugus hidroksil (-OH) yang terletak pada C2, C3, dan

C6 serta dua oksigen yang membentuk ikatan glikosidik yang berikatan dengan

monomer lain (Achmadi, 2003).

(a)

(b)

(c)

Selulosa didalam kayu disertai dengan lignin yang terikat erat dengannya dan pemisahannya memerlukan perlakuan kimia yang intensif. Perlakuan alkalisasi terhadap serat akan mengurangi pengotor (kandungan lain selain selulosa) pada serat sehingga dapat meningkatkan terbentuknya ikatan antara selulosa dan matriks polimer sintetis dalam pembentukan biokomposit (Lokantara dan Suardana, 2007). Diharjo (2005) melaporkan bahwa sifat mekanik komposit meningkat dengan perlakuan alkali serat yang dapat meningkatkan ikatan antara serat dan matriks.

3. Flame Retardant

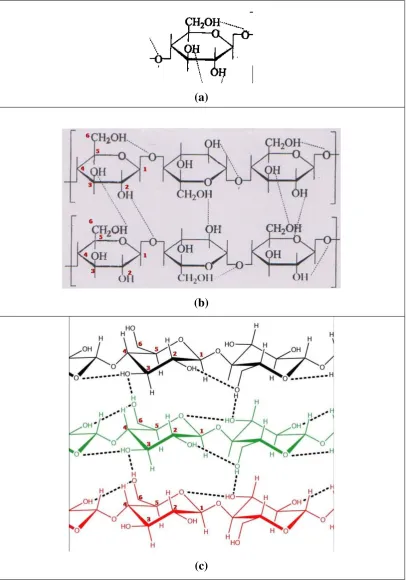

Pembakaran merupakan suatu reaksi kimia antara bahan bakar (fuel) dan

oksidator (segala sesuatu yang mengandung oksigen) (Sentanuhady, 2007). Umumnya nyala dapat terjadi disebabkan oleh tiga komponen yang sering disebut sebagai segitiga api, yaitu bahan bakar, panas, dan oksigen.

CxHy + O2 CO2 + H2O

(bahan bakar)

(a) (b)

Gambar 4. (a) Reaksi pembakaran; (b) Segitiga api

tidak mendukung pembakaran sehingga pembakaran menjadi terhambat (Hudiyanti, 2009).

Flame retardant merupakan komponen atau kombinasi komponen yang

dapat menghambat nyala bila ditambahkan pada suatu substrat sehingga dihasilkan suatu material yang memiliki kemampuan hambat nyala (Tesoro, 1976). Sain et. al. (2004) menambahkan senyawa penghambat nyala Mg(OH)2 dalam biokomposit polipropilena (PP) dengan bahan pengisi serbuk

sekam padi sehingga biokomposit mengalami peningkatan kemampuan hambat nyala. Xu et. al. (2006) memberikan kemampuan hambat nyala dalam polivinil klorida (PVC) dengan memadukan dua komponen yaitu SnO2 dan CaCO3

sehingga dihasilkan PVC/SnO2/CaCO3 dengan kemampuan hambat nyala yang

lebih baik daripada PVC/SnO2, PVC/CaCO3, dan PVC murni.

Suatu sistem penghambat nyala harus dapat menghasilkan gas yang dapat mengurangi konsentrasi O2 yang mendukung pembakaran, mengurangi

perambatan panas pada polimer yang terbakar, dan menghasilkan jelaga untuk menghalangi interaksi O2 dangan polimer (Tesoro, 1978). LeVan and Winandy

(1990) dalam penelitiannya menyimpulkan bahwa asam fosforik paling efektif dalam mereduksi atau mengurangi konsentrasi gas yang mudah terbakar dan meningkatkan pembentukan jelaga untuk menghambat pembakaran, diikuti dengan diamonium fosfat dan monoamonium fosfat. Penelitian tersebut juga melaporkan bahwa selama pembakaran diamonium fosfat (DAP) dapat terurai menjadi NH3 dan asam fosfat. Diamonium fosfat (DAP) merupakan garam

anorganik yang berasal dari ammonium dan asam fosfat dengan rumus kimia (NH4)2HPO4. Senyawa DAP dalam suatu substrat akan mengalami fosforilasi saat

terjadi nyala dan terurai menjadi asam fosfat serta menghasilkan gas NH3 yang

merupakan gas yang tidak mudah terbakar (Tesoro, 1976).

Peningkatan efektifitas DAP sebagai senyawa penghambat nyala dilakukan dengan memadukan DAP dengan CaCO3. Asam fosfat dari DAP yang

terbentuk selama pembakaran akan bereaksi dengan CaCO3 menghasilkan CO2

dan H2O (Patra, 2005). Gas NH3, CO2, dan H2O dapat mengambat pembakaran.

(Patra et. al., 2005), sedangkan gas CO2 (44.0 g/mol) lebih berat dari O2

(32,0 g/mol), menyebabkan CO2 mengendap dan membungkus benda yang

terbakar. Penggantian O2 oleh gas CO2 dan NH3 menyebabkan konsentrasi O2 di

yang mendukung pembakaran menjadi berkurang sehingga proses pembakaran terhambat. Uap air (H2O) akan mendinginkan sistem dan menurunkan suhu yang

akan menghambat pembakaran (Hudiyanti, 2009). Efisiensi suatu sistem padam nyala dapat ditingkatkan dengan membentuk suatu nanokomposit (Marton, 2004). Hal tersebut dikuatkan oleh laporan Lagashetty and Venkataraman (2005) bahwa

suatu senyawa dengan partikel nano yang ditambahkan untuk tujuan tertentu dalam pembuatan suatu nanokomposit akan lebih meningkatkan efektifitas kerja senyawa tersebut, misalnya dalam meningkatkan sifat mekanik atau kemampuan hambat nyala Oleh karena itu, digunakan CaCO3 dengan ukuran partikel nano

sehingga distribusinya dalam komposit menjadi lebih merata.

4. Biokomposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih polimer, sedangkan biokomposit adalah komposit yang terbentuk dari kombinasi polimer buatan dan polimer alam. Pembuatan biokomposit dengan proses polimerisasi dapat dilakukan dapat dilakukan secara non reaktif dan reaktif dengan penambahan inisiator (Suharty,1993).

Tahapan dalam proses polimerisasi dapat digambarkan sebagai berikut : Inisiasi : ROOR 2 RO •

ROOR ROO • + R • R • + M RM •

Propagasi : RM • + M RMM • Terminasi : RMx • + RMx+n • M2x+n

O

membentuk radikal pula. Salah satu jenis inisiator peroksida yaitu bensoil peroksida (BPO) dengan rumus struktur C6H5COOOOCC6H5 yang memiliki dua

jenis radikal yang terbentuk kemudian menginisiasi senyawa lain sehingga menghasilkan senyawa radikal baru (Seymour and Carraher, 1988) seperti yang

ditunjukkan pada Gambar 5.

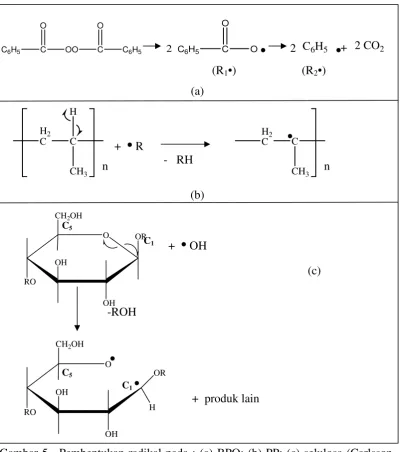

Gambar 5 . Pembentukan radikal pada : (a) BPO; (b) PP; (c) selulosa (Carlsson, 2005)

Senyawa radikal R1• maupun R2• akan menyerang polipropilena untuk

membentuk polipropilena radikal aktif pada karbon tersiernya, sehingga

selanjutnya akan bereaksi dengan asam akrilat membentuk biokomposit bersama dengan selulosa. Pembentukan radikal pada selulosa menurut Carlsson (2005) akan menghasilkan selulosa radikal pada oksigen yang terikat karbon posisi C5.

Suharty et. al. (2008b) telah melakukan pembuatan biokomposit dari polipropilena (PP) dengan pengisi serbuk sekam padi (SSP) dengan berbagai variasi konsentrasi inisiator BPO, diperoleh biokomposit dengan sifat mekanik yang baik pada konsentrasi 0,02% dari berat total PP dan SSP. Penelitian tersebut melaporkan bahwa semakin tinggi konsentrasi inisiator maka sifat mekaniknya semakin menurun karena terlalu banyak inisiator dapat menyebabkan biokomposit menjadi rapuh, dimana SSP memiliki kandungan silika yang besar sehingga konsentrasi inisiator yang semakin besar akan merusak silika sehingga sifat mekaniknya menurun. Suharty et. al. (2008a) melakukan pembuatan biokomposit dari polipropilena (PP) dengan pengisi serat bambu (SB) menggunakan BPO 0,08% dan dihasilkan biokomposit dengan sifat mekanik yang baik karena serat bambu yang memiliki tekstur yang kasar serta tidak memiliki kandungan silika. Suharty et. al. (2009) melakukan optimasi konsentrasi BPO dalam pembuatan biokomposit LPP/SK dan diperoleh biokomposit dengan sifat mekanik yang baik pada penggunaan BPO 0,05% berat total LPP/SK.

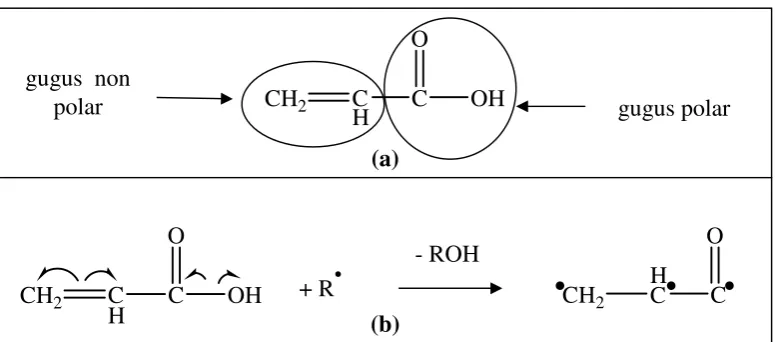

Pembentukan selulosa radikal akan mengakibatkan selulosa dapat berikatan dengan senyawa penggandeng multifungsional asam akrilat (AA) yang telah terikat dengan PP. Senyawa penggandeng multifungsional AA merupakan suatu jenis senyawa yang dalam strukturnya memiliki gugus polar dan non polar sehingga dapat menyatukan senyawa hidrofilik dengan senyawa hidrofobik dalam suatu reaksi kimia. Suharty dan Firdaus (2007) menggunakan AA untuk menyamakan kepolaran polistirena dengan selulosa dari serbuk kayu sengon sehingga terbentuk suatu biokomposit yang komponen-komponennya saling berikatan kimia. Suharty et. al. (2007a) juga menggunakan AA untuk

menyamakan kepolaran polipropilena dan serbuk sekam padi dalam pembuatan biokomposit biodegradabel. Asam akrilat memiliki rumus kimia C3H4O2 dengan

CH2 C

Gambar 6. (a) Struktur asam akrilat; (b) Pembentukan radikal pada asam akrilat

Asam akrilat memiliki dua gugus fungsional reaktif yaitu gugus vinil (CH2=CH-)

yang bersifat non polar yang akan berikatan dengan gugus non polar pada polipropilena, serta gugus karbonil yang bersifat polar yang dapat berikatan dengan selulosa melalui reaksi esterifikasi.

Biokomposit yang terbentuk dapat ditingkatkan sifat mekanik dan kemampuan biodegradasinya dengan menambahkan agen penyambung silang. Yang et. al. (2005) telah melakukan pembuatan biokomposit penambahan agen penyambung silang sehingga kuat tarik biokomposit yang dihasilkan menjadi lebih tinggi karena terjadi peningkatan ikatan antara selulosa terhadap polimer buatan pada biokomposit. Suharty (1993), telah melakukan grafting antara PP dengan

ditert-butil bensil akrilat (DBBA) menggunakan agen penyambung silang divinil bensena (DVB) dan trimetilol propana triakrilat (TMPTA), dimana hasilnya adalah pembuatan dengan menggunakan agen penyambung silang DVB lebih kuat daripada dengan TMPTA. Suharty et. al. (2008a) menambahkan DVB dalam sintesis biokomposit PP dengan bahan pengisi serat bambu sehingga dihasilkan biokomposit dengan sifat mekanik dan kemampuan biodegradasi yang lebih baik daripada biokomposit tanpa DVB. Senyawa DVB membentuk ikatan sambung silang dengan cara mengikatkan bersama rantai-rantai polimer membentuk suatu jaringan. Terjadinya ikatan sambung silang pada reaksi polimerisasi akan memperbesar berat molekul dari polimer yang dihasilkan (Suharty, 1993).

Divinil bensena (DVB) merupakan senyawa benzena yang mengikat dua

Gambar 7. Pembentukan radikal pada divinil bensena

Biokomposit PP/DVB/AA/selulosa mempunyai beberapa kemungkinan ikatan yang ditunjukkan pada Gambar 8.

Komposit dapat dibuat dengan metode lebur dengan menggunakan suatu alat khusus yaitu internal mixer atau labo plastomil maupun metode larutan yang

dilakukan dalam suatu wadah (batch) dengan satu pengaduk mekanik. Gambar

alat pembuatan biokomposit metode lebur maupun metode larutan dapat dilihat pada Gambar 9.

(a) (b)

Gambar 9. (a) Rangkaian alat metode larutan; (b) Internal mixer

CH3 CH3

Gambar 10. Struktur xilena

Pengembangan biokomposit terus dilakukan karena kelebihannya yang lebih ramah lingkungan serta lebih kuat. Plastik yang diperkuat serat alam telah lama digunakan dalam produksi komponen kendaraan, Mercedes Benz telah memulainya tahun 1930 dengan menggunakan komposit yang diperkuat kenaf (Mwaikambo, 2006). Biokomposit juga memiliki kekurangan disamping kelebihannya pada sifat mekanik dan kemampuan biodegradasinya. Kelemahan tersebut perlu diatasi untuk menunjang penggunaan dengan melakukan peningkatan kemampuan hambat nyalanya.

Suatu polimer nanokomposit dikembangkan untuk menurunkan kemampuan nyala material polimer. Polimer nanokomposit adalah material yang didalamnya terdapat partikel anorganik nanoskopik dengan ukuran 10-100 Å untuk mengembangkan kemampuan suatu polimer, misalnya meningkatkan kuat tarik, elastisitas, dan padam api (Lagashetty and Venkataraman, 2005).

5. Karakterisitik Biokomposit a. Penentuan indeks alir leleh

Indeks alir leleh atau Melt Flow Index (MFI) merupakan suatu ukuran

tentang laju lelehan polimer termoplastis. Pengukuran dilakukan berdasarkan Standar Nasional Indonesia (SNI, 1989) dimana indeks alir leleh dinyatakan dengan berat polimer dalam gram yang mengalir selama 10 menit melalui kapiler berdiameter 2,09 mm dengan piston yang dilengkapi pemberat 2,16 kg pada suhu 230 oC (SNI, 1989).

kekristalan MFI polimer. Semakin besar berat molekul, viskositas bahan semakin besar (semakin kental) dan nilai MFI semakin kecil.

b. Uji Kuat Tarik

Kuat tarik diukur dengan menarik spesimen polimer dengan gaya tertentu. Suatu spesimen dijepit pada kedua ujung tensometer dengan salah satu bagian dibuat tetap lalu diberi suatu gaya yang naik sedikit demi sedikit ke ujung lainnya sampai spesimen tersebut patah (Sopyan, 2001)

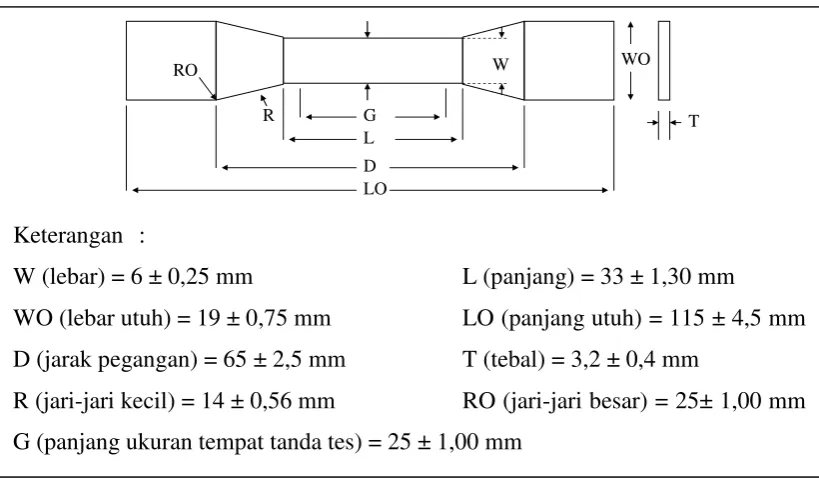

Kuat tarik ditentukan berdasarkan metode ASTM-D 638, spesimen bahan berbentuk lembaran dengan ukuran tertentu seperti Gambar 11 (ASTM, 1998).

LO D G L RO

R

W WO

T

Keterangan :

W (lebar) = 6 ± 0,25 mm L (panjang) = 33 ± 1,30 mm

WO (lebar utuh) = 19 ± 0,75 mm LO (panjang utuh) = 115 ± 4,5 mm D (jarak pegangan) = 65 ± 2,5 mm T (tebal) = 3,2 ± 0,4 mm

R (jari-jari kecil) = 14 ± 0,56 mm RO (jari-jari besar) = 25± 1,00 mm G (panjang ukuran tempat tanda tes) = 25 ± 1,00 mm

Gambar 11. Spesimen uji kuat tarik

F A st =

Keterangan : st = kekuatan tarik bahan (N/mm2)

F = tegangan maksimum (N) A = luas penampang bahan (mm2)

Tegangan maksimum diperoleh dari alat tensometer sewaktu bagian tengah spesimen telah diberi beban pada uji kuat tarik. Luas penampang spesimen diperoleh dari pengukuran spesimen.

c. Spektrofotometer Infra Merah

Spektrofotometer infra merah (FT-IR) merupakan suatu alat yang digunakan untuk menentukan gugus fungsi berdasarkan serapan tertentu yang dihasilkan oleh interaksi molekul dengan radiasi elektromagnetik. Spektrum dihasilkan dari molekul yang menyerap energi (E = hυ) sehingga terjadi vibrasi dan vibrasi-rotasi. Radiasi infra merah terletak pada penjang gelombang 4000 cm-1 sampai 650 cm-1. Spektrum tersebut menunjukkan gugus-gugus fungsi

yang terikat dalam struktur molekul (Billmeyer, 1984).

Identifikasi gugus fungsi pada polimer dapat dilakukan dengan menggunakan spektrofotometer infra merah dan dihasilkan data dalam bentuk spektra. Umumnya serapan C-H regangan aromatik berada di daerah 3100 – 3000 cm-1. Serapan ikatan rangkap berada pada 1680 – 1580 cm-1 (C=C streching) dan

sekitar 1416 cm-1 (bending), kemudian ikatan rangkap pada cincin aromatik

39 d. Analisis Diferensial Termal

Differential Thermal Analysis (DTA) polimer dapat diartikan sebagai

pengukuran sifat polimer terhadap fungsi suhu yang dilakukan dengan cara merekam perbedaan suhu antara sampel dengan material pembanding dalam kondisi suhu yang sama. Suatu sampel polimer dan material pembanding dipanaskan, biasanya dalam atmosfer nitrogen, dan kemudian transisi-transisi termal dalam sampel tersebut dideteksi dan diukur. Sampel dan referensi dipanaskan oleh sumber pemanasan yang sama dan dicatat perbedaan suhu (ΔT) antara keduanya (Sopyan, 2001). Perubahan suhu tersebut diukur sebagai fungsi suhu sampel dan dibatasi pada sifat endotermal dan eksotermal, diantaranya pelelehan, penguapan, degradasi oksidasi, dan dekomposisi. Hasil pengukurannya disajikan dalam termogram seperti yang ditunjukkan pada Gambar 12.

Gambar 12. Termogram DTA

e. Difraksi Sinar-X (XRD)

Kemajuan teknik karakterisasi dalam elusidasi struktur membuka pendangan baru pada karakterisasi material padat. Beberapa teknik karakterisasi yang penting antara lain spektroskopi infra merah, SEM, dan XRD. Difraksi Sinar-X (XRD) sangat penting digunakan dalam menentukan kristalinitas dari substansi amorf. Suatu difraktogram XRD dari polimer tidak akan menunjukkan puncak yang tinggi dan tajam, namun kristalografi suatu polimer nanokomposit akan menunjukkan puncak yang tinggi dan tajam (Lageshetty and Venkatraman,

40 Difraksi Sinar-X (XRD) merupakan metode analisis nondestruktif yang didasarkan pada pengukuran radiasi sinar-X yang terdifraksi oleh bidang kristal ketika terjadi interaksi antara suatu materi dengan radiasi elektromagnetik sinar-X. Suatu kristal memiliki kisi kristal tertentu dengan jarak antar bidang kristal (distance between atomic layers in a crystal, d) spesifik juga sehingga

bidang kristal tersebut akan memantulkan radiasi sinar-X dengan sudut-sudut tertentu. Hal tersebut mengakibatkan radiasi sinar-X yang terdifraksi ini spesifik terhadap suatu kristal tertentu dan diperoleh suatu difraktogram dengan variabel intensitas serta dua kali sudut difraksi (West, 1992). Senyawa CaCO3 akan

memberikan suatu difraktogram yang menunjukkan karakter senyawa tersebut pada dua kali sudut difraksi (2θ) tertentu yang akan tampak juga pada

biokomposit dengan penambahan senyawa CaCO3 sebagai salah satu bahan

penyusunnya.

6. Biodegradasi

Secara ilmiah degradasi merupakan perubahan struktur dari polimer yang menimbulkan perubahan kimia dan fisis sehingga menimbulkan gangguan kestabilan polimer yaitu pada penurunan kualitas sifat tertentu bergantung pada jenis polimer dan jenis degradasinya. Peristiwa degradasi akan mengakibatkan polimer terurai menjadi molekul-molekul yang lebih kecil yang disebabkan oleh keadaan tertentu, antara lain cuaca, termal, dan mikrobiologi.

Biodegradasi terjadi saat mikroba selulolitik mengeluarkan enzim selulase yang dapat menghidrolisis selulosa menjadi selubiosa yang lalu dihidrolisis kembali menjadi glukosa dan akhirnya difermentasikan sehingga menghasilkan asam laktat, etanol, CO2, dan amonia. Enzim selulase terdiri dari tiga komponen

41 mikrobiologi menghasilkan PP dengan berat molekul yang lebih kecil. Ilustrasi reaksi yang terjadi pada biodegradasi ditunjukkan oleh Gambar 13.

Tanah sampah merupakan media penguburan yang baik dalam proses uji biodegradasi biokomposit karena adanya mikroba yang memiliki kereaktifan yang baik (Wirjosentono, 1998). Suharty et. al. (2007b) melakukan pengujian

kemampuan biodegradasi terhadap biokomposit dan hasilnya media tanah sampah yang dicampur dengan kotoran sapi dapat mempercepat proses biodegradasi sehingga terjadi penurunan berat yang signifikan. Kim et. al. (2005) melakukan pembuatan biokomposit degradabel dan menyatakan bahwa biodegradasi juga menyebabkan penurunan kuat tarik (Kim et. al., 2005).

~ sel–sel–sel ~ ~ sel ~; ~ se l~; ~ sel ~

~ PP–PP–PP ~

~ sel–sel–sel ~ ~ sel

•

~; ~ sel•

~; ~ sel•

~~ PP–PP–PP ~ ~ PP

•

~; ~ PP•

~; ~ PP•

~~ PP

•

~; ~ PP•

~; ~ PP•

~ + ~ sel•

~; ~ sel•

~; ~ sel•

~~ PP–sel– PP–sel–PP–sel ~

~ PP–sel–PP–sel–PP–sel ~ ~ PP

•

~; ~ PP•

~; ~ PP•

~Gambar 13 . Ilustrasi reaksi pada biodegradasi biokomposit

bakteri selulolitik terdegradasi

sempurna selulosa terdegradasi

bakteri selulolitik tidak terdegradasi

bakteri selulolitik

PP dengan berat molekul lebih kecil reaksi reaktif

42 7. Uji Nyala

Biokomposit dengan penambahan senyawa penghambat nyala perlu diuji peningkatan kemampuan hambat nyalanya untuk mengetahui seberapa besar pengaruh senyawa penghambat nyala tersebut. Sain et. al. (2004) telah melakukan uji nyala yang meliputi uji pembakaran secara horisontal terhadap sampel komposit yang ditambah senyawa penghambat nyala berdasarkan pada ASTM D 635.

ASTM D 635 merupakan suatu metode standar uji nyala yang digunakan untuk menentukan rata-rata pembakaran relatif yang disebabakan oleh plastik yang diuji itu sendiri. Spesimen yang digunakan dalam pengujian ini berukuran 125 mm x 13 mm x 3 mm (Gambar 14 a).

(a)

(b)

Gambar 14. (a) Spesimen uji kemampuan hambat nyala; (b) Pengamatan fisik selama uji nyala

43 untuk mencapai panjang tertentu sehingga dapat ditentukan kecepatan pembakaran, dan pengamatan fisik yang terjadi selama pembakaran berlangsung berupa lelehan dan tetesan yang terjadi serta adanya pembentukan jelaga.

Kecepatan pembakaran dapat dihitung menggunakan rumus di bawah ini :

Kecepatan pembakaran (mm/menit) =

Keterangan : L = panjang spesimen yang terbakar (mm); 75 mm

t = waktu pembakaran (s)

B. Kerangka Pemikiran

Polipropilena (PP) bila mengalami reaksi radikal akan melepaskan atom hidrogen yang terikat pada karbon tersier sehingga terbentuk karbon tersier yang radikal dan bersifat non polar sebagai pusat reaksi.

H2

44 menyebabkan keduanya tidak dapat disatukan sehingga diperlukan senyawa penggandeng antara gugus non polar dari PP dan gugus polar dari selulosa. Senyawa penggandeng tersebut harus memiliki gugus polar dan non polar dalam satu molekul sehingga disebut senyawa penggandeng multifungsional. Asam akrilat (AA) merupakan salah satu senyawa penggandeng multifungsional karena memiliki gugus vinil yang non polar dan gugus karboksilat yang bersifat polar.

Gugus vinil dari AA yang bersifat non polar akan berikatan dengan gugus non polar dari PP yaitu pada karbon tersiernya sedangkan gugus karbonil dari AA yang bersifat polar akan berikatan selulosa pada atom oksigen yang terikat atom karbon nomor 5 yang juga bersifat polar melalui reaksi esterifikasi.

Biokomposit dibuat dengan penambahan agen penyambung silang untuk meningkatkan ikatan sambung silang sehingga jaringan yang terbentuk menjadi lebih besar dan biokomposit menjadi lebih padat. Agen penyambung silang yang digunakan dalam penelitian ini adalah divinil bensena (DVB) yang memiliki dua gugus vinil bersifat reaktif non polar.

45

Biokomposit yang terbentuk adalah PP/DVB/AA/selulosa dimana ikatan liniernya yang paling sederhana dapat dituliskan sebagai berikut :

46 Skema kemungkinan yang terjadi pada pembentukan ikatan dalam biokomposit yang terjadi sebagai berikut :

Pembentukan biokomposit dilakukan secara reaktif dengan inisiator bensoil peroksida (BPO) dalam metode larutan dengan menggunakan bantuan pelarut xilena pada titik didihnya yang dapat melarutkan LPP hingga 100%. Metode ini memberikan luas permukaan pada LPP untuk bertumbukan secara maksimal dengan bahan lain. Pelarut harus dibebaskan setelah pembuatan biokomposit.

Struktur LPP maupun selulosa akan berubah dalam pembentukan biokomposit, oleh karena itu dilakukan uji viskositas untuk menentukan apakah biokomposit tersebut masih berada dalam koridor termoplastik. Terjadinya ikatan antara LPP dengan bahan penguat selulosa akan meningkatkan sifat mekanik dari biokomposit, maka dilakukan uji kuat tarik. Perubahan struktur kimia dari LPP, selulosa dan biokomposit diamati dengan mempergunakan infra merah, sedangkan perubahan profil degradasi panas biokomposit menggunakan DTA.

47 Ilustrasi biodegradasi dapat dilihat pada gambar di bawah ini :

~ sel–sel–sel ~ ~ sel ~; ~ se l~; ~ sel ~

~ PP–PP–PP ~

~ sel–sel–sel ~ ~ sel

•

~; ~ sel•

~; ~ sel•

~~ PP–PP–PP ~ ~ PP

•

~; ~ PP•

~; ~ PP•

~~ PP

•

~; ~ PP•

~; ~ PP•

~ + ~ sel•

~; ~ sel•

~; ~ sel•

~~ PP–sel–PP–sel–PP–sel ~

~ PP–sel– PP–sel–PP–sel ~ ~ PP

•

~; ~ PP•

~; ~ PP•

~Perubahan yang terjadi setelah proses biodegradasi dapat diketahui dengan melakukan penimbangan sebelum dan sesudah uji biodegradasi dan melakukan pengamatan morfologi permukaannya menggunakan fotomikrografi.

Biokomposit dengan komposisi optimum terhadap sifat mekanik dan kemampuan biodegradasi dapat ditingkatkan kemampuannya dengan membentuk suatu biokomposit cerdas yang memiliki kemampuan hambat nyala disamping kemampuan biodegradasi dan sifat mekanik yang baik.

selulosa terdegradasi

bakteri selulolitik tidak terdegradasi

bakteri selulolitik

PP dengan berat molekul lebih kecil reaksi reaktif

reaksi reaktif

bakteri selulolitik terdegradasi

48 Terjadinya nyala pada umumnya disebabkan adanya segitiga nyala yaitu bahan bakar, oksigen, dan panas sehingga untuk menghambat nyala diperlukan senyawa yang dapat mengurangi setidaknya salah satu dari komponen segitiga nyala. Senyawa penghambat nyala yang ditambahkan adalah diamonium fosfat (DAP) dan nano CaCO3 (nCC) yang dapat meminimalkan dua komponen

pendukung nyala yaitu O2 dan panas. Senyawa DAP dapat terurai menjadi NH3

dan asam fosfat yang bila beraksi dengan nCC akan menghasilkan CO2, dan H2O.

Gas-gas yang terbentuk yaitu NH3, CO2, dan H2O dapat mengurangi konsentrasi

O2 yang mendukung pembakaran serta memberikan efek pendingin. Senyawa

penghambat nyala tersebut juga meningkatkan pembentukan jelaga yang dapat mengurangi interaksi antara biokomposit dengan O2. Senyawa CaCO3 dalam

ukuran partikel nano dapat terdistribusi lebih merata sehingga terbentuk suatu sistem penghambat nyala yang baik.

Biokomposit dengan senyawa penghambat nyala dianalisis gugus fungsinya dengan menggunakan FT-IR, profil degradasi panas dengan DTA, dan kritalinitasnya dengan menggunakan XRD yang dapat menunjukkan karakter bahan-bahan penyusunnya. Pembakaran yang terhambat dapat ditunjukkan dengan waktu respon pembentukan nyala yang lambat dan kecepatan pembakaran yang rendah.

CxHy + O2 material panas nyala

(bahan bakar) panas

DAP NH3 + asam fosfat

asam fosfat + CaCO3 CO2 + H2O

Dalam suatu sistem penghambat nyala :

49 C. Hipotesis

1. Biokomposit dapat disintesis dengan bahan awal LPP dan SK dalam berbagai rasio konsentrasi, secara reaktif dengan penggandeng multifungsional AA, serta agen penyambung silang DVB sehingga diperoleh komposisi optimum biokomposit yang mempunyai sifat mekanik tinggi dan kemampuan biodegradasi yang baik.

2. Pembuatan biokomposit berdasarkan komposisi optimum terhadap sifat mekanik dan biodegradasi dengan penambahan senyawa penghambat nyala CaCO3 dan DAP dalam berbagai konsentrasi dapat memberikan

suatu komposisi optimum terhadap kemampuan hambat nyala.

50 BAB III

METODOLOGI PENELITIAN

A. Metode Penelitian

Metode yang akan digunakan dalam penelitian ini adalah metode eksperimen dalam laboratorium. Penelitian meliputi pembuatan biokomposit LPP/DVB/AA/SK, uji biodegradasi, pembuatan biokomposit dengan senyawa penghambat nyala dan uji nyala.

B. Tempat dan Waktu Penelitian

Penelitian akan dilaksanakan di Laboratorium Dasar Jurusan Kimia FMIPA Universitas Sebelas Maret Surakarta, Laboratorium Kimia Universitas Sumatera Utara Medan, Laboratorium Balai Besar Kimia dan Kemasan Jakarta, Laboratorium Difraksi Sinar-X ITS Surabaya, dan Laboratorium Kimia Organik FMIPA Universitas Gajah Mada Yogyakarta. Waktu penelitian dari bulan Juli 2009 sampai Januari 2010.

C. Alat dan Bahan yang Digunakan 1. Alat

a. Ayakan 100 mesh b. Peralatan gelas b. Satu set alat refluks c. Pengaduk mekanik d. Lemari asam

e. Neraca analitis tipe AND GF-300

f. Alat cetak tekan panas (hot press) modifikasi dari D-7064

Rhemshalden-Brunbach 155-110kN

g. Instrumen indeks alir leleh (Melt Flow Indexer) ATLAS

a. Tensometer (tipe RCT-50KR-AF seri No. M391307 Toyoseiki Seisakusho Tokyo)

h. Spektrofotometer Infra Marah FT-IR tipe IRPrestige-21, Shimadzhu

51 i. Instrumen DTA (Differential Thermal Analyzer) tipe DT-30 Shimadzhu

j. Oven (LC Oven, Lab-Line)

k. Kamera DSLR Canon EOS 450-D, 12 megapixel

l. Mikroskop Stereo (Carl Zeiss Stemi 2000-C)

m. Instrumen XRD (X-Ray Diffraction) Philip tipe X’Pert

n. Peralatan penguburan uji biodegradasi o. Peralatan uji nyala

2. Bahan a. Limbah PP

b. Serat kenaf Lamongan c. Gas nitrogen

d. Natrium hidroksida p.a (Merck) e. Bensoil peroksida p.a (Merck) f. Asam akrilat p.a (Merck) g. Divinil bensena p.a (Merck) h. Xilena p.a (Merck)

i. Diamonium fosfat p.a (Merck) j. Kalsium karbonat p.a (Merck)

k. Nano kalsium karbonat dari BATAN Tangerang l. Minyak goreng

m. Tanah sampah dari Putri Cempo Mojosongo n. Pupuk kotoran sapi dari Lembah Hijau Multifarm

D. Prosedur Kerja

1. Preparasi Bahan untuk Sintesis Biokomposit

Limbah polipropilena (LPP) berasal dari kemasan cup Air Minum Dalam

52 dikarakterisasi dengan FT-IR dan DTA, sedangkan pada LPP juga dilakukan karakterisasi indeks alir leleh dan kuat tarik.

2. Sintesis Biokomposit LPP/DVB/AA/SK Menggunakan Metode Proses Larutan Pembuatan biokomposit dilakukan dengan mengikuti metode larutan dengan berat total proses adalah 50 gram. Sebanyak 45 gram LPP (rasio LPP/SK 9/1) dan 0,025 gram (0,05%) BPO dimasukkan ke dalam labu alas bulat 500 mL dilengkapi dengan pendingin balik, termometer, gas nitrogen, dan pengaduk mekanik yang berisi 400 mL xilena mendidih dan dibiarkan hingga LPP meleleh seluruhnya. Selanjutnya ditambahkan 5 gram SK lolos ayakan 100 mesh (rasio LPP/SK 9/1), AA 0,5 gram (10% dari SK), dan DVB 0,025 gram (5% dari AA) . Campuran direfluks dengan penangas minyak goreng pada suhu 135 oC selama 3 jam sehingga terbentuk suatu biokomposit yang kemudian dituang dalam loyang dan dibiarkan sampai semua pelarut menguap pada suhu kamar dalam lemari asam sampai beratnya tetap. Pembuatan biokomposit dengan cara yang dijelaskan di atas juga dilakukan pada variasi rasio konsentrasi LPP/SK = 10/0; 9/1; 8/2; 7/3; dan 6/4 (w/w). Campuran LPP/DVB/AA/SK disebut sebagai Formula I yang komposisi pembuatan biokompositnya disajikan pada Tabel 1.

53 3. Sintesis Biokomposit Dengan Senyawa Penghambat Nyala Menggunakan

Metode Proses Larutan

Pembuatan biokomposit dilakukan menggunakan metode proses larutan dengan berat total 50 gram pada kondisi optimum sifat mekanik biokomposit Formula I yang menempati 80% dari berat total (40 gram) serta dengan penambahan senyawa penghambat nyala CaCO3 serta dengan dan tanpa DAP

dalam berbagai rasio konsentrasi. Senyawa CaCO3 yang digunakan adalah CaCO3

p.a (CCpa) dan nano CaCO3 (nCC).

Sebanyak 32 gram LPP (rasio LPP/SK 8/2) dan 0,020 gram (0,05% dari total berat LPP dan SK) BPO dimasukkan ke dalam labu alas bulat 500 mL dilengkapi dengan pendingin balik, termometer, gas nitrogen, dan pengaduk mekanik yang berisi 400 mL xilena mendidih dan dibiarkan hingga LPP meleleh seluruhnya. Selanjutnya ditambahkan 8 gram SK lolos ayakan 100 mesh (rasio LPP/SK 8/2), AA 0,8 gram (10% dari berat SK), DVB 0,040 gram (5% dari berat AA), dan senyawa penghambat nyala 5 gram CCpa dan 5 gram DAP (rasio CCpa/DAP = 2/2). Campuran direfluks dengan penangas minyak goreng pada suhu 135 oC selama 3 jam sehingga terbentuk suatu biokomposit yang kemudian dituang dalam loyang dan dibiarkan sampai semua pelarut menguap pada suhu kamar dalam lemari asam sampai beratnya tetap. Pembuatan biokomposit dengan

cara yang dijelaskan di atas juga dilakukan pada variasi konsentrasi CCpa atau nCC = 6%; 7%; 8%; 9%; dan 10% dan variasi rasio konsentrasi

54

55 4. Pembuatan spesimen

Biokomposit sebanyak 2 gram diletakkan diantara lempengan baja berukuran 15 cm x 15 cm yang terlebih dahulu dilapisi dengan lembaran alumunium. Lempengan kemudian diletakkan diantara pemanas mesin cetak tekan yang dipanaskan pada suhu 175 oC selama 3 menit tanpa tekanan dan dilanjutkan

selama 3 menit pada suhu 175 oC dengan tekanan 90 kN, kemudian kedua lempengan baja segera diambil dan didinginkan dengan air pendingin.

5. Uji Biodegradasi

Uji biodegradasi didahului dengan uji daya serap air sesuai ASTM D 570 dengan pembuatan spesimen berukuran 3 cm x 5 cm (masing-masing tiga kali perulangan). Sampel tersebut terlebih dahulu dikeringkan dengan oven pada suhu 50 °C selama 24 jam dan kemudian ditimbang. Sampel yang telah ditimbang tersebut dibenamkan dalam wadah berisi akuades selama 24 jam kemudian dikeluarkan dari akuades dan kelebihan akuades pada permukaan spesimen dihilangkan dengan mengelap menggunakan tissu. Sampel tersebut selanjutnya ditimbang untuk mengetahui persen penyerapan air.

56 6. Uji Nyala

Pengujian terhadap kemampuan padam nyala dilakukan berdasarkan ASTM D 635. Spesimen disiapkan dengan ukuran 125 mm x 13 mm x 3 mm (masing-masing tiga kali perulangan). Sumber nyala diperoleh dengan bahan bakar gas yang kemudian disiapkan dengan membiarkan nyala ± 5 menit hingga diperoleh api yang stabil berwarna biru setinggi 2 cm. Spesimen dibakar dengan sumber nyala kemudian dihitung waktu respon terhadap nyala, selanjutnya

stopwatch dinyalakan saat spesimen telah terbakar sejauh 25 mm dan dibiarkan

hingga spesimen terbakar sejauh 100 mm kemudian api dimatikan dan stopwatch

dihentikan. Waktu diperoleh dari hasil penghitungan stopwatch dicatat untuk

selanjutnya digunakan dalam perhitungan kecepatan bakar. Selama terjadi pembakaran juga dilakukan pengamatan secara fisik mengenai kondisi biokomposit saat terbakar dan adanya pembentukan jelaga.

E. Teknik Pengumpulan Data

Biokomposit dari berbagai formula akan mendapatkan beberapa data dari pengujian, diantaranya :

1. Penentuan indeks alir leleh dari LPP dan biokomposit diketahui dengan melt flow indexer.

2. Penentuan sifat mekanis berupa kuat tarik dari LPP dan biokomposit diukur dengan tensometer.

3. Gugus-gugus fungsi pada LPP, SK, dan spesimen biokomposit diketahui dengan spektrofotometer infra merah.

4. Analisis profil degradasi panas dari LPP, SK, dan biokomposit dilakukan dengan DTA (Differential Thermal Analysis)

5. Karakter kristalinitas CaCO3 awal dan biokomposit diketahui dengan XRD

(X-Ray Diffraction)