Prosiding Seminar Nasional Teknologi Elektro Terapan 2017 Vol.01 No.01, ISSN: 2581-0049

Hariyadi. Singgih 1*a), Siswoko 2a), Maskuri 3b)

Abstrak Pasteurization is a heating process performed on fresh milk so that it becomes a product that has a longer shelf life. This pasteurization method LTLT (Low Temperature Long Time) that is heating the milk to a temperature of 63-65

expected to be able to kill pathogens that endanger human health and minimizing the development of other bacteria, so it is important to control the temperature. So that further impact is the quality of the products of the process of pasteurization of milk is not good. Therefore, in this research developed a controller to maintain a stable temperature in the pasteurization process of milk. The method of the research is design the controller system that embedded in the PID controller Atmega 16 to control the actuators in the form of an electric heating element that gets input from the temperature sensor PT 100. Those the PID controller at first gets simulink with Matlab aplication program . From the test results and analysis of PID controller effecting for processing time of the heating of milk starting temperature of 30°C to 65 °C , obtained PID values with Ziegler Nichols tuning method is Kp = 18, Ki = 0:45 and Kd = 180 with 20 liters of milk volumes testing. Setpoint graphs obtained with 65°C shows the rise time (Tr) = 2400s, the delay time (Td) = 140 s, the peak time (Tp) = 2700s, the down time (Ts) = 3700 s, the maximum overshoot (Mp) = 2°C, and error steady state: 1.5%. Results of responses of PID controller to stabilize the temperature more quickly and is able to maintain a good temperature

Key words: Pasteurization, milk, PID-controller, censor , temperature

1. Pendahuluan

Susu-sapi merupakan bahan minuman yang mempunyai kandungan gizi tinggi tetapi rentan terhadap bakteri sehingga tidak tahan lama dan mudah rusak (basi) [1]. Oleh karena itu, perlu adanya pengolahan susu untuk mengoptimalkan kualitas dan ketahanan susu.

Pasteurisasi merupakan salah satu proses pemanasan yang dilakukan pada susu segar sehingga menjadi produk yang memiliki kedaluwarsa lebih lama. Proses pasteurisasi dapat dilakukan baik dengan temperatur tinggi maupun temperatur rendah [2]. LTLT (Low Temperature Long Time). Metode LTLT pada dasarnya dilakukan dengan pemanasan susu sampai suhu 63-65°C dan dipertahankan pada suhu tersebut selama 30 menit. HTST (High Temperature Short Time) yakni proses pemanasan dengan suhu tinggi dalam waktu singkat, dilakukan dengan pemanasan susu selama 15 16 detik pada suhu 73-75°C atau lebih. Data hasil penelitianHTST,warna : putih susu kekuningan, rasa : gurih, aroma : wangi susu dan tekstur : sedikit mengental.[3].

Pada penelitian ini digunakan metode LTLT (Low Temperature Long Time) menggunakan kontroller PID (proportional, integral, derivative) bertujuan untuk mempercepat respon sebuah sistem, menghilangkan offset dan menghasilkan perubahan awal yang besar (osilasi).[4]

2. Metode Penelitian

2.1 Merancang Sistem

Membuat diagram blok sistem seperti ditunjukan dalam Gambar 1, yang dibagi dalam tiga bagian. Pertama sebagai masukan : push-button fungsi sebagai tombol start-switch ,

keypad fungsi sebagai setpoin data suhu dan sensor suhu sebagai data riel plant yang dikontrol. Bagian kedua merupakan kontroler (PID) dan ketiga (keluaran) merupakan plant yang dikontrol dengan tampilan LCD. Gambar 2. menunjukan diagram sistem plant kontroler yang merupakan implementasi dari Gambar 1.

Gambar 1. Diagram Blok Sistem Kontroler[5]

Gambar 2. Diagram Blok Plant Kontroller [6] 2.2 Membuat Pemodelan System PID

masukan unit step, untuk mendapatkan nilai tu dan ta, seperti ditunjukkan dalam Gambar 3.[6].

Gambar 3. Respon Plant Terhadap Masukan Unit Step Tabel 1. Pemodelan Strejc [7].

Dengan menggunakan pendekatan deret Taylor, akar-akar karakteristiknya dapat dihitung sebagai berikut :

a. Untuk orde n = 1 , derajat pembilang sebesar-besarnya adalah orde nol :

1

sebesar-besarnya orde I :

2

sebesar-besarnya orde II :

3 Setelah didapatkan fungsi alih menggunakan pemodelan sterjc, didapatkan hasil perhitungan transfer function menggunakan deret taylor.dan disimulasikan menggunakan program aplikasi matlab. Hasil Simulasi didapatkan model sistem yang telah didesain, maka dapat ditentukan nilai :Ldan Tdari kurva respon.

Tabel 2. Paramater PID dengan metode kurva reaksi Ziegler-Nichols [9]. selanjutnya adalah menghitung nilai Kp, Ti, dan Tdsesuai dengan aturan Ziegler-Nichols.

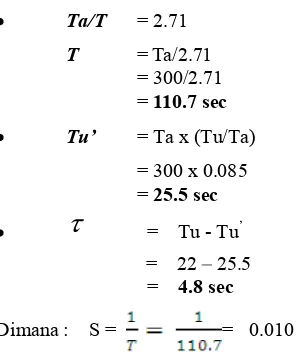

Gambar 4. Respon Awal Heater Terhadap Unit Step Dari grafik Gambar 4, didapatkan Tu = 220dan Ta = 3000. Maka untuk menentukan orde yang digunakan pada permodelan strejcdapat dilakukan dengan :

Tu/Ta = 0.085

Dengan didapatkannya nilai 0.085 maka nilai tersebut dianggap mendekati 0.1036 yaitu berada dalam orde 2. Kemudian nilai T dan dapat diperoleh berdasarkan tabel permodelan strejc.

Dengan menggunakan pendekatan deret Taylor, akar-akar karakteristiknya dapat dihitung :

Gambar 5. Blok Diagram Transfer Function PID dengan Metode Strejc.

Gambar 6. Hasil Simulasi Matlab

Parameter-parameter PID didapat langsung dari grafik simulasi :

L = 20 s T = 300 s

Maka nilai Kp, Ki, dan Kd dapat dihitung sebagai berikut :

Kp =

Ti = 2 x L = 2 x 20 = 40 Td = 0,5 x L = 0,5 x 20 = 10

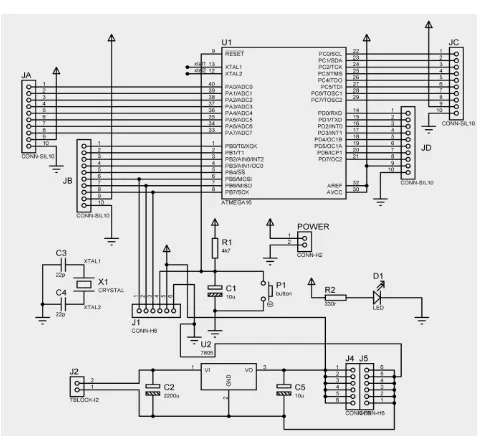

2.4 Perancangan Embedded System Atmega 16

Kontroller yang digunakan adalah Atmega-16 Gambar rangkaian kontroller minimum sistem Atmega ditunjukkan pada Gambar 7. Dimana :

PORT.A0-A7 dipakai sebagai data masukan sensor PORT.B0-B7 dipakai sebagai data masukan keypad PORT.A0-A7 dipakai sebagai data masukan

PORT.C0-C4 dipakai sebagai data keluaran tampilan PORT.PO.01-PO.04 dipakai sebagai data keluaran kontroler heater.

Gambar 7. Rangkaian Minimum Sistem Atmega 16 [10]

3. Hasil Dan Pembahasan

Membandingkan hasil pengujian tanpa dan dengan kontroler PID.

3.1 Hasil Pengujian Tanpa Kontrol (PID)

Gambar 8. Grafik Respon Awal Suhu Terhadap Waktu

Pembahasan-1.

Setelah diperoleh respon grafik dengan memberikan nilai Kp = 18, Ki= 0.45 danKd = 180,Grafik dalam Gambar : 8 menunjukkan waktu naik (Tr) = 2400s, waktu tunda (Td) = 140 s, waktu puncak (Tp) = 2700s, waktu turun (Ts) = 3700 s, maksimal overshoot (Mp) = 2°C dan error steady state: 1.5%.

3.2 Hasil Pengujian dengan Kontrol PID

Dengan digunakan nya kontrol PID (Gambar : 9) proses pemanasan susu, kenaikan suhu sangat lambat namun waktu yang dicapai pada saat diberi kontrol PID lebih cepat dan dapat mecapai keadaan steady statecukup cepat dibandingkan tanpa kontrol PID

Gambar 9. Grafik Respon Menggunakan Kontrol PID

Pembahasan-2

Setelah dilakukan pengujian simulasi, langkah selanjutnya melakukan pengujian riil sistem. Menggunakan kontrol PID sebagai proses pasteurisasi susu dengan setpoint suhu maksimum : 65°C menggunakan kapasitas susu 10 Liter dan 20 Liter dan dilihat pula waktu /lama pemanasan sampai dengan setpoint. 65°C. Masing-masing dilakukan sebanyak 3-kali pengujian. Data hasil pengujian masing-masing diberikan dalam Tabel : 4.4 dan Tabel : 4.5.

Tabel 3. Hasil Pengujian Sistem dengan Bahan Uji Susu 10 Liter

No. Data Visual Hasil Pengujian Suhu

1.

2.

3.

Tabel 4. Hasil Pengujian Sistem dengan Bahan Uji Susu 20 Liter

No Data Visual Hasil Pengujian Suhu

1.

2.

3.

Pembahasan-3

Data visual dalam Tabel 3. dapat dilihat, dengan menggunakan bahan uji susu 10 liter dilakukan pengujian sistem sebanyak 3 kali. Pada pengujian pertama waktu yang dapat dicapai hingga setpoint yaitu : 16 menit 23 detik dengan error pembacaan suhu sebesar : 0%.Pada pengujian kedua waktu yang dapat dicapai sampai hingga setpoint yaitu : 15 menit 55 detik dengan error pembacaan suhu : 1.5%. Sedangkan pada pengujian ketiga didapatkan waktu yang dicapai sampai hingga setpoint yaitu : 14 menit 25 detikdengan error pembacaan suhu : 1.5%.

Pada pengujian sistem dengan menggunakan kapasitas susu 10 liter, terdapat perbedaan waktu yang dicapai sampai dengan setpoint,akan tetapi perbedaan tersebut masih dapat dikatakan baik karena hanya terdapat selisih waktu beberapa detik. Sedangkan pada pembacaan suhu antara termometer (referensi) dengan tampilan LCD mempunyai rata rata error sebesar : 1%, hal tersebut masih dapat ditoleransi karena pembacaan suhu antara Termometer dengan tampilan LCD tidak lebih dari : 5%.

Pembahasan-4

detikdengan errorpembacaan suhu 0%.

Data visual dalam Tabel 4., pengujian sistem dengan menggunakan kapasitas susu : 20 liter, terdapat perbedaan waktu yang dicapai sampai dengan setpoint, akan tetapi perbedaan tersebut masih dapat dikatakan baik karena hanya terdapat selisih waktu beberapa detik. Sedangkan pada pembacaan suhu dapat dikatakan sangat baik karena mempunyai rata rata errorsebesar 0 %.

3.3 Perbandingan Hasil Uji Metode LTLT dan HTST. 3.3.1` Tabel : 5. Data Hasil Uji Metode LTLT

Kapasitas bahan Uji (liter)

Warna Rasa Aroma Tekstur

10 liter Putih susu Agak

tawar Agak manis Mengental 20 liter Terbentuk 2 lapisan.

Atas:

10 liter Putih susu Agak

Manis Wangi susu Liquid

20 liter Putih susu

kekuning. ManisAgak Agak wangi susu

Data Uji dalam Tabel 5 dan Tabel 6, bila diperbandingkan hasil proses pasteurisasi susu dari kedua metode tersebut disimpulkan, bahwa metode HTST relatif lebih baik dilihat dari sisi produksi, yakni warna : putih susu, aroma wangi dan sedikit mengental.

4. Kesimpulan

Hasil analisis dan pembahasan pada penelitian ini dapat ditarik beberapa kesimpulan yaitu :

1. Pada proses pemanasan susu menggunakan kontrol PID dengan bahan uji susu 10 liter dibutuhkan waktu selama 2400 detik dengan nilai Kp = 18, Ki = 0.45 dan Kd = 180 dengan respon grafik menunjukkan waktu naik (Tr) = 2400s, waktu tunda (Td) = 140 s, waktu puncak (Tp) = 2700s, waktu turun (Ts) = 3700 s, maksimal overshoot(Mp) = 2°C dan error steady state 1.5%

2. Pada pengujian sistem dengan bahan uji susu sebanyak : 10 liter dan 20 liter waktu yang diperlukan hingga dicapai setpoint antara uji percobaan 1 hingga 3

dengan pengujian selanjutnya (2 dan 3) berbeda. Pada pengujian ke 2 dan ke 3 suhu pada tangki lebih panas sehingga waktu yang diperoleh lebih cepat. 3. Sedangkan pembacaan suhu pada pengujian

sistem dengan kapasitas susu 10 liter dan 20 liter sangat baik karena hanya mempunyai kesalahan (error) sebesar : 1% dan 0%, dikarenakan sensor suhu PT100 memiliki linieritas dan sensitifitas tinggi.

4. Hasil pengujian pasteurisasi susu menggunakan metode HTST relatif lebih baik dari metode LTLT.

Daftar Pustaka

[1]. Ali, Muhamad. 2004. Pembelajaran Perancangan Sistem Kontrol PID Dengan Software MATLAB Yogyakarta :UniversitasNegeri Yogyakarta, Jurusan Pendidikan Teknik Elektro.

[2]. Dirjen Industri Argo dan Kimia., 2009. .Road Map Industri susu. Departemen Perindustrian Jakarta.

[3]. Hartayanie,Laksmi dan Ita Sulistyawati. 2010.Sentuhan Teknologi Untuk Meningkatkan Nilai Susu Sapi. Semarang : Unika Soegijapranata, FakultasTeknologiPertanian.

[4]. Kustanti, Ika.2012. Otomatisasi Proses Mixing Pada Susu Pasteurisasi. Malang : Universutas Brawijaya, Jurusan Teknik Elektro.

[5]. Pratomo,Teguh Budi dan Andi Dharmawan. 2013. Purwarupa Sistem Kendali Suhu dengan Pengendali PID Pada Sistem Pemanas Dalam Proses Refluk/ Distilasi.Yogyakarta : Universitas Gajah Mada, Jurusan Ilmu Komputer dan Elektronika.

[6]. Ramadhan, Khairul. 2014.Sistem Kontrol Multivariabel Temperaturdan Level dengan Yokogawa DCS CENTUM VP.Malang :Universitas Brawijaya, JurusanTeknikElektro. [7]. Roshana, Linda.2010.Rancang Bangun Sistem Pasteurisasi

Susu Mentah Berbasis Mikrokontroller AT89S51.Semarang :Universitas Diponegoro, Jurusan Fisika.

[8]. Wijaya,Eka Chandra dan Iwan Setiawan.2004 .Auto Tuning PID Berbasis Metode Osilasi Ziegler Nichols Menggunakan Mikrokontroller AT89S52 Pada Pengendalian Suhu .Semarang :Universitas Diponegoro, Jurusan Teknik Elektro.

troller AVR ATMega8/32/16/8535 dan pemrogramannya dengan [email protected]