BAB I PENDAHULUAN

1.1. Latar Belakang

Berhasil atau tidaknya suatu perusahaan dalam melaksanakan suatu kegiatan pada umumnya akan ditandai dengan kemampuan perusahaan unutk menentukan berapa rupiah jumlah volume (dalam bentuk rupiah dan dalam unit keluaran) yang harus dihasilkan, serta harus memperoleh laba baik jangka pendek maupun jangka panjang. Agar perusahaan dapat berhasil maka perlu direncanakan seluruh aspek yang berkaitan dengan kegiatan usaha perusahaan. Salah satu dari hal tersebut adalah melakukan evaluasi unjuk kerja peralatan, baik peralatan yang berputar (rotating equipment) maupun peralatan yang diam (stationary equipment).

Pada unit Delayed Coking Unit (DCU) yang masih termasuk dalam bagian Maintenance Area I (MA-I) PT. Pertamina (Persero) RU II Dumai terdapat beberapa peralatan. Salah satu diantaranya adalah Pompa Sentrifugal 140-P-5A.

Fungsi dari Pompa Sentrifugal 140-P-5A adalah circulation pump untuk mengalirkan fluida jenis LCGO (Light Coker Gas Oil) dari 140-V2 menuju 140-V17 kemudian kembali lagi ke 140-V2 dengan kehandalan yang tinggi, sehingga proses operasi berjalan dengan baik.

Atas dasar tersebut dan mengingat peran Pompa Sentrifugal 140-P-5A yang sangat dominan, pada kesempatan ini penulis menyusun Laporan Kerja Praktek dengan judul :

“METODE PERAWATAN, ANALISA KERUSAKAN DAN PERHITUNGAN UNJUK KERJA POMPA SENTRIFUGAL 140-P-5A DI DELAYED COKING UNIT PT. PERTAMINA (PERSERO) RU II DUMAI”

Berdasarkan evaluasi tersebut dapat diketahui penyebab-penyebab kerusakan serta cara mengatasi kerusakan yang terjadi serta mengetahui unjuk kerja dari Pompa Sentrifugal 140-P-5A.

Adapun rumusan masalah yang akan dibahas dalam laporan kerja praktek ini adalah :

1. Bagaimana kegiatan pemeliharaan yang dilakukan pada pompa sentrifugal di PT. Pertamina (Persero) RU II Dumai.

2. Kerusakan apa saja yang sering dialami pompa sentrifugal 140-P-5A dan bagaimana cara untuk menangani kerusakan tersebut.

3. Bagaimana perhitungan nilai performa dari pompa sentrifugal 140-P-5A. 1.3. Batasan Masalah

Agar permasalahan yang dibahas tidak menyimpang dari lingkup permasalahan, maka dalam hal ini penulis memberikan batasan masalah sebagai berikut :

1. Mengamati kegiatan perawatan pada pompa sentrifugal 140-P-5A pada unit DCU di PT. Pertamina (Persero) RU II Dumai.

2. Menganalisa kerusakan yang terjadi pada pompa sentrifugal 140-P-5A pada unit DCU di PT. Pertamina (Persero) RU II Dumai.

3. Membahas mengenai perhitungan performa pompa sentrifugal 140-P-5A pada unit DCU di PT. Pertamina (Persero) RU II Dumai.

1.4. Tujuan

Adapun tujuan Kerja Praktek di PT PERTAMINA (PERSERO) RU II Dumai adalah :

1. Mempelajari sistem perawatan pada pompa sentrifugal 140-P-5 pada unit DCU di PT. Pertamina (Persero) RU II Dumai.

2. Menganalisa kerusakan yang terjadi pada pompa sentrifugal 140-P-5 pada unit DCU di PT. Pertamina (Persero) RU II Dumai.

3. Mencari perbandingan antara kinerja aktual operasi normal dengan desain yang sudah ada PT. Pertamina (Persero) RU II Dumai.

1.5. Manfaat

Manfaat yang diharapkan dari kerja praktek ini adalah : 1. Bagi penyusun

b. Mengenal cara kerja perusahaan secara umum dengan lebih mendalam, khususnya peralatan dan proses produksi yang dilakukan.

c. Mendapat gambaran tentang inovasi teknologi dibidang permesinan dan lebih khusus pada proses pengolahan gas alam.

d. Melatih kemampuan penyusun dalam menerapkan ilmu yang diperoleh di lingkungan kampus.

e. Meningkatkan kemampuan berpikir secara analitis, sebagai dasar untuk menguasai ilmu pengetahuan yang lebih tinggi dalam waktu-waktu mendatang.

2. Bagi Akademik

Dapat digunakan sebagai alternatif pembelajaran tentang pengenalan teknologi di bidang engineering dan khususnya pada proses pengolahan miyak mentah.

3. Bagi Perusahaaan

a. Ikut serta membantu dunia pendidikan khususnya dalam pelatihan guna menyiapkan tenaga kerja yang siap pakai.

b. Dapat memperoleh masukan-masukan yang diberikan mahasiswa kerja praktek yang dapat bermanfaat dan meningkatkan efisiensi dari proses produksi.

c. Sebagai sarana bagi perusahaan terhadap perkembangan teknologi dewasa ini.

d. Merupakan perwujudan nyata dari perusahaan dalam mengabdi kepada masyarakat, khususnya dalam bidang industri

1.6. Metode Pengumpulan Data

Metode pengumpulan data yang digunakan penulis dalam pelaksanaan Kerja Praktek ini adalah sebagai berikut :

Metode ini dilakukan dengan mengamati dan mempelajari secara langsung di lokasi kerja praktek mengenai objek kerja praktek yang bertujuan untuk mendapatkan gambaran serta data secara akurat.

2. Metode Wawancara

Metode ini dilakukan dalam bentuk tanya jawab dengan narasumber, baik pembimbing kerja praktek maupun staf lapangan yang kompeten dalam bidang tersebut.

3. Studi Literatur

Metode ini dilakukan dengan mempelajari literatur berupa jurnal perusahaan, petunjuk kerja alat di data sheet, diagram alir, buku-buku perpustakaan baik dari perusahaan maupun dari kampus.

4. Konsultasi

Metode ini dilakukan dalam bentuk konsultasi kepada pembimbing lapangan dan sumber lain untuk mendapatkan pengarahan dan bimbingan.

1.6. Waktu dan Tempat Pelaksanaan Kerja Praktek

Waktu dan tempat pelaksanaan kerja praktek adalah sebagai berikut :

1. Tempat : PERTAMINA (PERSERO) RU II DUMAI Jl. Kilang Minyak Putri Tujuh Dumai Riau Telp.: 0765-31244, 021-3846731

Fax.: 021 – 354119

2. Waktu : 15 Juli – 29 Agustus 2014

1.7. Sistematika Penulisan

Untuk memudahkan pembaca dalam memahami laporan ini, maka laporan ini disusun dengan sistematika penulisan sebagai berikut :

1. BAB I PENDAHULUAN

2. BAB II PROFIL PERUSAHAAN

Bab ini berisi sejarah perusahaan, profil perusahaan, visi dan misi, garis besar deskripsi proses, lokasi perusahaan, dan struktru organisasi di PT PERTAMINA (PERSERO) RU II Dumai.

3. BAB III DASAR TEORI DAN TINJAUAN PUSTAKA

Membahas dasar teori tentang pompa sentrifugal, klasifikasi pompa, prinsip kerja pompa sentrifugal, bagian-bagian pada pompa sentrifugal, metode pemeliharaan dan dasar perhitungan performa pompa.

4. BAB IV HASIL DAN PEMBAHASAN KASUS

Membahas mengenai kegiatan perawatan dan analisa kerusakan yang terjadi pada pompa sentrifugal beserta cara mengatasinya, dan analisa perhitungan mengenai performa pompa sentrifugal.

5. BAB V PENUTUP

Dalam bab ini berisi tentang kesimpulan dan saran penulis berdasarkan hasil dari pengamatan yang penulis lakukan.

BAB II

PROFIL PERUSAHAAN

2.1 Sejarah PT PERTAMINA (PERSERO) Pusat

berorientasi pada mekanisme pasar. Perbedaan yang mendasar dari perubahan status ini disajikan dalam tabel 1.1.

Tabel 1.1. Perbandingan status PERTAMINA sebagai BUMN dan PERSERO.

Perubahan PERTAMINA sebagai

3. Mempunyai fungsi regulator.

4. Diberikan banyak kemudahan.

1. Bersifat profit oriented.

2. Harus siap bersaing.

3. Diperlakuakn sama dengan industri migas lain.

Kuasa Pertambangan 1. Pertamina

disediakan seluruh wilayah hukum

Indonesia.

1. Pemerintah menjamin ketersediaan BBM di

2. Pertamina

Berdasarkan UU No. 8 tahun 1971 tugas utama pertamian adalah sebagai berikut: 1. Melaksanakan pengusahaan migas dalam arti seluas-luasnya, guna

memperoleh hasil sebesar-besarnya untuk kemakmuran rakyat dan Negara. 2. Menyediakan dan melayani kebutuhan bahan-bahan minyak dan gas bumi dalam negeri yang pelaksanaannya diatur dengan aturan pemerintah (KEPPRES No. 11 Tahun 1990).

Untuk melaksanakan kedua tugas tersebut, Pertamina memiliki empat kegiatan yang harus dilaksanakan dengan baik, yaitu :

a. Eksplorasi dan produksi

Eksplorasi dan produksi dilaksanakan dengan upaya menemukan lokasi yang memiliki potensi ketersediaan minyak dan gas bumi serta kemungkinan penambangannya dan memproduksinya menjadi bahan baku untuk kegiatan pengolahan.

b. Pengolahan

Pengolahan dilakukan dengan cara distilasi, pemurnian, dan reaksi kimia tertentu untuk mengolah bahan baku minyak mentah menjadi produk jadi yang diinginkan.

c. Pembekalan dan pendistribusian

Pembekalan dilakukan dengan impor bahan baku minyak mentah melalui sistem perpipaan, sedangkan pendistribusian dilakukan dengan pengapalan.

d. Penunjang

Kedua tugas yang telah disebutkan dilaksanakan pada tujuh unit pengolahan, yaitu:

1. Unit Pengolahan I Pangkalan Brandan, Sumatera Utara memiliki 5 MBSD. 2. Unit Pengolahan II Dumai dan Sei Pakning, Riau memiliki kapasitas 180

MBSD.

3. Unit Pengolahan III Plaju dan Sei Gerong, Sumatera Selatan memiliki kapasitas 134 MBSD.

4. Unit Pengolahan IV Cilacap, Jawa Tengah memiliki kapasitas 300 MBSD. 5. Unit Pengolahan V Balikpapan, Kalimantan Timur memiliki kapasitas 252

MBSD.

6. Unit Pengolahan VI Balongan, Jawa Barat memiliki kapasitas 125 MBSD. 7. Unit Pengolahan VII Kasim, Papua Barat memiliki kapasitas 10 MBSD. 2.2 Profil PT PERTAMINA Unit Pengolahan II Dumai

PT Pertamina (Persero) UP II Dumai mengoperasikan dua buah kilang dengan kapasitas total terpasang sekitar 180 ribu barrel per hari/thousand barrel per steam day (MBSD), dengan rincian sebagai berikut :

1. Kilang minyak Putri Tujuh dengan kapasitas 130 MBSD mengolah Sumatra Light Crude (SLC) dan Duri Crude yang dihasilkan oleh PT Chevron Pasific Indonesia (PT CPI).

2. Kilang minyak Sungai Pakning dengan kapasitas 50 MBSD mengolah minyak mentah dari ladang Perdada dan Lirik.

Kilang Minyak Pertamina RU II Dumai mulai dibangun pada bulan April 1969, melalui kerjasama dengan Far East Sumitono Japan. Pembangunan kilang ini dikukuhkandalam SK direktur utama Pertamina No.334/Kpts/DM/1967 secara teknis pelaksanaannya ditangani oleh dua kontraktor asing berikut :

- IHHI (Ishikawajima-Harima Heavy Industries), yang menangani pembangunan mesin dan instalasi,dan

- TEASEI Construction Co, yang menangani pembangunan konstruksi kilang.

1. Exsisting plant, yaitu plant yang didirikan pada tahun 1970 dan diresmikan oleh Presiden Soeharto pada bulan April 1971 dan diberinama Kilang Putri Tujuh.

2. New plant, yaitu plant yang didirikan pada tahun 1982 dan diresmikan pada tahun 1984.

Unit-unit yang terdapat dalam exsisting plant yaitu DCU (Crude Deatilation Unit), NRU (Naphtha Rerun Unit), dan PL-I (Hydrobon Platforming I), yang disebut juga dengan HSC (Hydro Skiming Complex). Beberapa jenis produk yang dihasilkan dari unit-unit pemroses tersebut diantaranya Straight Run Naphtha (SRN), Kerosin, Solar/Automotive Diesel Oil (ADO), LPG dan Bottom Product berupa Low Sulphur Waxy Residu (LSWR). SRN dan light naphtha sebagian dipakai sebagai komponen blending premium dan sebagian lagi dijual, reformat dipakai sebagai komponen bending premium, LGO dan HGO dipakai sebagai komponen blending solar, sedangkan offgas sebagian dimanfaatkan sebagai fuel gas dan sebagian lagi dibakar di flare. Kerosin dijual sebagai minyak tanah, LPG dijual sebagai bahan bakar, sedangkan LSWR dijual sebagai umpan pembuatan lilin dan aspal.

Pembangunan new plant dilakukan berdasarkan kerjasama dengan Universal Oil Product (UOP) dari Amerika Serikat pada tanggal 2 April 1980 berupa kompleks Hydrocracer. Kontraktor utama proyek ini adalah Technidas Reunidas Centunion dari Spanyol berdasarkan lisensi proses dari UOP (Universal Oil Product). Pembangunan kilang minyak baru ini mulai dilaksanakan pada tahun 1981 dan diresmikan pada 16 Februari 1984. Proyek ini mencakup beberapa proses dengan teknologi tinggi untuk membangun unit pemroses berikut :

1. High Vacuum Distilation Unit (110) 2. Delayed Coking Unit (140)

3. Coke Calciner Unit (170)

4. Naphtha Hydrotreating Unit (200) 5. Hydrocracker Unibon (211/212) 6. Distillate Hydrotreating Unit (220)

7. Continous Catalyst Regeneration-Platforming Unit (300/310) 8. Hydrobon Platforming Unit/PL-1 (301)

12.Nitrogen Plant (940)

13. Fasilitas penunjang operasi kilang (utilitas) 14. Fasilitas tangki penimbun dan dermaga baru

Tahap-tahap pembangunan unit-unit pemroses tersebut adalah sebagai berikut: 1. Penyurveian tanah dilaksanakan oleh SOFOCO (Indonesia), dengan

evaluator HASKONING (Belanda).

2. Penimbunan area dilaksanakan oleh PT SAC Nusantara (Indonesia). Pasir timbunan diambil dari laut disekitar Pulau Jentilik (sekitar 8 km dari area proyek) dengan metode cutter section dredger.

3. Pemancangan 18000 tiang pancang dengan panjang 706 km dialksanakan oleh PT jaya Sumpiles Indonesia.

4. Pembangunan kontruksi unit-unit proses beserta fasilitas penunjang dikerjakan oleh kontrakror utama Technidas Reunidas Centunion (Spanyol) yang bekerjasama dengan Pembangunan Jaya Group sebagai subkontraktor :

a. Pembangunan kontruksi unit utama dikerjakan oleh DAELIM (Korea). Kontruksi yang dibangun berupa : High Vacuum Unit, HC Unibon Unit, Hydrogen Plant Unit, Naphtha Hydroteater Unit, Distillate Hydroteater Unit, dan Amine & LPG Recovery Unit.

b. Pembangunan tangki-tangki penyimpanan dikerjakan oleh Toro Kanetsu Indonesia.

c. Pembangunan fasilitas jetty dikerjakan oleh PT Jaya Sumpiles Indonesia.

d. Pembangunan sarana penunjang seperti pipa penghubung kilang lama dan baru, gedung laboratorium, gudang Fire & Safety, perkantoran dan perumahan karyawan dikerjakan oleh kontraktor-kontraktor Indonesia. e. Pengawasan proyek dilakukan oleh TRC dan Pertamina dibantu oleh

konsultan CF Braun dari Amerika Serikat.

berikutnya, ADO dijual sebagai minyak diesel, green coke dijual sebagai bahan bakar, calcined coke dijual sebagai bahan baku pembuatan katode, LSWR dijual sebagai umpan pembuatan lilin, dan LPG dijual sebagai bahan bakar. (Sumber : Wulandari,2008)

2.3 Visi dan Misi PT PERTAMINA Unit Pengolahan II Dumai

Visi Pertamina Unit Pengolahan II Dumai adalah mewujudkan kilang kebanggaan nasional dalam hal :

a. Penyumbang devisa melalui keuntungan yang diperoleh b. Beroperasi handal dan aman

c. Mandiri sejajar dengan kilang Asia Pasifik d. Ikut membangun daerah melalui core business Misi Pertamina Unit Pengolahan II Dumai antara lain : a. Melakukan usaha dalam bidang Energi dan Petrokimia

b. Merupakan entitas bisnis yang dikelola secara professional, kmpetitif dan berdasarkan tata nilai unggulan

c. Memberikan nilai tambah bagi pemegang saham, pelanggan, pekerja dan masyarakat, serta mendukung pertumbuhan ekonomi nasional.

2.4 Garis Besar Deskripsi Proses

ringan SRN (Straight Run Naphtha) produk CDU. HOC mengolah LR (Long Residue) produk CDU dengan cara distilasi vakum, thermal cracking, dan hydrotreating. HCC mengolah HVGO (Heavy Vacuum Gas Oil) produk HVU dengan cara catalytic cracking.

Minyak mentah didistilasi secara atmosferik pada unit CDU sehingga menghasilkan fraksi-fraksi ringan seperti offgas, nafta, kerosin, LGO, HGO, dan LR. Nafta yang dihasilkan diumpankan ke dalam unit NRU dan mengalami pemisahan secara distilasi sehingga menghasilkan light naphtha dan heavy naphtha. Heavy naphtha kemudian diumpankan ke unit PL-I. Di dalam PL-I nafta mengalami proses reforming, yaitu penyusunan ulang struktur molekul nafta melalui reaksi dehidrogenasi, hydrocracking parafin, isomerisasi, dan dehidrosiklisasi parafin. Reaksi-reaksi tersebut diarahkan sedemikian rupa sehingga dapat membentuk reformat dengan octane number (ON) yang tinggi. Produk PL-I yaitu LPG yang diumpankan ke dalam Amine & LPG Recovery Unit dan reformat yang akan diblending sebagai salah satu komponen premium. Sebagian nafta yang dihasilkan CDU diumpankan ke unit NHDT untuk menghilangkan pengotor berupa nitrogen, oksigen, sulfur, dan klorida serta untuk menjenuhkan ikatan rangkap dalam nafta. Produk yang dihasilkan yaitu light naphtha dan treated naphtha dimana seluruh treated naphtha yang dihasilkan diumpankan ke dalam unit PL-II (PL-CCR). Secara umum proses yang terjadi pada PL-II sama dengan PL-I, yaitu reforming, dengan tujuan yang sama yaitu menghasilkan reformat dengan ON yang tinggi.

kerosin serta nafta, sedangkan HCGO akan diumpankan ke unit HCU. Green coke diolah dalam unit CCU dan menghasilkan calcined coke yang berguna sebagai bahan pembuat katoda. Namun sejak tahun 1994, unit CCU sudah tidak beroperasi lagi. HCGO dan HVGO yang berasal dari HOC diolah di HCC dengan proses hydrocracking menghasilkan fraksi-fraksi yang lebih ringan serta nafta kerosin, solar, dan LPG.

Unit utama yang terdapat di HCC adalah HCU dengan umpan HVGO dari HVU dan HCGO dari DCU. Produk yang dihasilkan adalah light naphtha yang digunakan sebagai komponen blending nafta, heavy naphtha yang digunakansebagai komponen bleding nafta, heavy kerosene yang digunakan sebagai komponen blending avtur, ADO yang digunakan sebagai blending solar, serta produk bawah yang belum terkonversi diumpankan kembali ke unit ini. HCU bekerja berdasarkan prinsip perengkahan secara katalitik dimana fraksi-fraksi berat HVGO dan HCGO direngkah dengan menggunakan katalis sehingga menghasilkan fraksi-fraksi yang lebih ringan. Unit-unit pendukung dalam HCC adalah H2 plant, N2 plant, Amine & LPG Recovery, dan SWS. H2 plant menghasilkan gas hydrogen melalui serangkaian proses dengan memakai bahan baku CH4 ,H2O, dan H2 yang didapatkan dari offgas produk Platforming dan Amine & LPG Recovery. N2 plant mengolah udara sehingga didapatkan produk gas N2 dengan distilasi. Amine & LPG Recovery mengolah gas yang dihasilkan NHDT, PL-I, PL-II, HCU, dan DHDT sehingga kandungan sulfurnya dapat dihilangkan dengan produk LPG. SWS mengolah air yang mengandung banyak H2S dan NH3 sehingga dapat digunakan kembali didalam proses. (Sumber : Wulandari,2008)

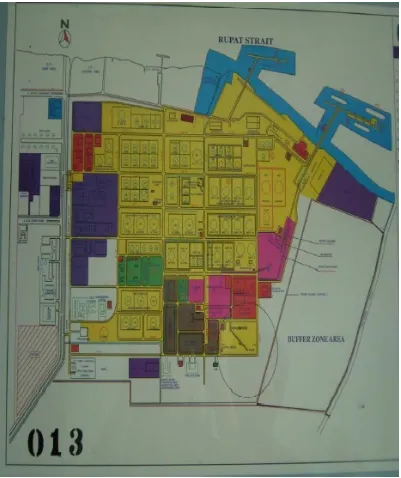

2.5 Lokasi PT PERTAMIA Unit Pengolahan II Dumai

terletak di Bukit Datuk yang berjarak kurang lebih 8 km kea rah selatan dari kilang.

Dumai dipilih sebagai kilang pengolahan minyak karena berdekatan dengan lokasi pengeboran minyak PT Chevron Pacific Indonesia. Selain itu Dumai terletak di tepi pantai dengan perairan yang relatif dalam dan tenang sehingga kapal-kapal berat seperti supertanker dapat berlabuh. Lokasi pantai yang berada di bagian barat perairan Indonesia cukup strategis unutk transportasi laut. Dilihat dari sifat datarnya, Dumai merupakan dataran rendah yang cukup stabil terhadap berbagai gangguan alam sehingga aman bagi berlangsungnya proses pengilangan. Meskipun di sekitar kilang banyak terdapat daerah hutan lebat namun secara keseluruhan tanah Dumai kurang subur sehingga perluasan kilang menjadi lebih mudah dan tidak merugikan masyarakat karena sector pertanian dan perkebunan tidak berkembang.

2.6 Struktur Organisasi PT PERTAMINA Unit Pengolahan II Dumai

Pertamina UP II Dumai memiliki struktur organisasi yang berbentuk staf. Organisasi ini dipimpin oleh seorang General Manager yang bertanggung jawab secara langsung kepada Direktur PT Pertamina (PERSERO) Pusat di Jakarta. Dalam menangani tugasnya, General Manager membawahi bidang-bidang kegiatan yang dipimpin oleh seorang kepala bidang/manager. Bidang-bidang tersebut adalah sebagai berikut:

1. Bidang Perencanaan dan Perekonomian (RenEkon) Bidang ini memiliki tugas-tugas sebagai berikut :

Merencanakan pola operasi kilang untuk memperoleh keuntungan yang optimal.

Menyalurkan hasil produksi serta mengatur penerimaan crude dan intermesiat.

Menyediakan data dan informasi untuk proses pengolahan dan produksi.

Mengatur pengolahan di unit-unit operasi.

RenEkon membawahi Perencanaan Crude, Produksi dan Keekonomian serta Bagian Penjadwalan Crude.

2. Engineering dan Pengembangan (E&P)

Bidang ini memiliki tugas-tugas sebagai berikut :

Memberikan rekomendasi kepada bagian kilang mengenai kondisi operasi optimum dalam hal unjuk kerja peralatan, keekonomisan, dan keamanan.

Mengevaluasi kondidi operasi, bahkan bila diperlukan memberikan rekomendasi untuk memodifikasi peralatan produksi serta serta memajukan teknik perbaikan.

Mengevaluasi kondisi operasi unit untuk uji unjukkerja, perbandingan kondisi operasi sebelum dan sesudah Turn Around (TA).

Memberikan saran mengenai maintenance sistem instrumentasi.

a. Proses Engineering

Bagian ini dibagi ke dalam empat seksi, yaitu : - Seksi Optimasi

- Ahli Treating

- Seksi Process Control

- Seksi Safety dan Environmental b. Fasilitas Engineering

Bagian ini bertanggung jawab terhadap kehandalan peralatan kilang melalui sudut pandang engineering mengenai hal-hal nonproses, contohnya rotating equipment dan non-rotating equipment yang meliputi :

- Masalah pada peralatan operasi

- Analisis rencana pengembangan suatu alat operasi c. Proyek Engineering

Bagian ini bertanggung jawab terhadap pemeliharaan peralatan produksi, modifikasi peralatan produksi, pembuatan paket kontrak, dan pengawasan proyek-proyek. Rangkaian kegiatannya adalah sebagai berikut :

- Teknik perancangan, mekanikal, listrik, instrumentasi, dan sipil - Penyiapan pembuatan paket pekerjaan yang dikontrak oleh

rekan

- Pengawasan proyek-proyek yang sedang dilaksanakan di kilang 3. Kilang

Bidang kilang bertugas sebagai penanggungjawab kegiatan pengolahan minyak mentah menjadi produk-produk kilang, serta memelihara peralatan-peralatan produksi engineering. Bidang ini dipimpin oleh seorang Manager Kilang dan mwmbawahi bdang-bidang sebagai berikut : 3.1 Produksi BBM Sungai Pakning

3.2 Unit Produksi

Bidang ini membawahi enam kepala bagian yang terdiri atas : 1) Bagian Hydroskimming Complex (HSC)

Bagian HSC bertanggung jawab terhadap operasi unit-unit proses sebagai berikut:

- Crude Distillation Unit (CDU) - Platforming I (Existing) - Naphtha Rerun Unit (NRU) - Platforming II/ccr (PL II-CCR) - Naphtha Hydrotreating Unit (NHDT) 2) Bagian Hydrocracker Complex (HCC)

Bagian HCC bertanggung jawab terhadap operasi unit-unit proses sebagai berikut:

- Hydrocracker Unibon - Hydrogen Plant - Amine LPG Recovery - Sour Water Stripper (SWS) - Nitrogen Plant

3) Bagian Heavy Oil Complex (HOC)

Bagian HOC bertanggung jawab terhadap operasi unit-unit proses sebagai berikut:

- Heavy Vacuum Unit (HVU) - Delayed Coking Unit (DCU)

- Distillate Hydrotreating Unit (DHDT) - Coke Calcining Unit

4) Utilities

Bagian Utilities bertanggung jawab terhadap unit-unit penunjang operasi kilang yang meliputi :

- Pembangkit uap - Pembangkit listrik

- Fasilitas penyedia udara untuk memenuhi keperluan instrumentasi

5) Instalasi Tangki dan Pengapalan (ITP)

Bidang ini berfungsi sebagai penunjang operasikilang untuk kegiatan penampungan produk dan pengapalan (distribusi). Dalam pelaksanaannya bidang ini dibagi ke dalam tiga bagian yaitu : a. Tank Yard (TY)

Kegiatan operasi TY adalah sebagai berikut :

- Menerima dan menyiapkan crude oil dari PT CPI sebagai umpan proses

- Menyediakan flushing oil untuk keperluan start up - Menerima dan mengirim intermediet dan produk akhir - Mengatur pergerakan minyak

- Menyediakan fuel oil sebagai bahan bakar operasi - Menerima dan mengolah kembali ballast dari kapal - Melakukan pemompan untuk loading unit

Kapasitas tangki yang ada di tank yard adalah sebagai berikut : - Crude oil, 6 buah dengan kapasitas masing-masing 20967

kL

- Intermediet dan Finished Product, 54 buah dengan kapasitas 638.740 m3

- Tangki LPG, 4 buah dengan kapasitas 10.471 m3

- Silo penampung calcined coke, 3 buah dengan kapasitas masing-masing 30.000 ton

b. Loading dan Unloading

Kegiatan Loading dan Unloading terdiri atas rangkaian kegiatan berikut :

- Pengiriman dan pengapalan minyak dari tangki ke kapal - Penerimaan minyak dari kapal ke tangki

- Penyediaan fasilitas darat dalam pengiriman minyak ke PT CPI

c. Blending Part

Blending Part merupakan fasilitas pencampuran beberapa komponen minyak mentah untuk mendapatka produk jadi, yaitu :

- Premium, dari naphtha dan komponen mogas - Diesel, dari LVGO,HCGO dan ADO

- Kerosene, dari ADO dan komponen kerosene 6) Laboratorium

Laboratorium merupakan tempat dilakukannya analisis yang mencakup sifat fisik dan kimia suatu komponen seperti densitas, viskositas, flash point, komposisi, titik didih, impurities, pH, dan lain-lain.

Laboratorium dibagi kedalam tiga seksi, yaitu :

Crude Environment dan Maintanance

Cair dan Coke

Analitika dan Gas 7) Unit Reabilitas

Bidang ini membawahi bagian Perencanaan & Koordinator KSP dan Inspeksi. Bagian Inspeksi bertanggung jawab atas kondisi peralatan mekanik unit0unit proses pada waktu operasi maupun perbaikan, melakukan pemeriksaan kondisi peralatan produksi dan saran-saran teknik pemeliharaan, serta pemeriksaan kualitas material suku cadang.

4. Keuangan

5. Umum

Bidang umum membawahi beberapa bagian, yaitu Hukum dan Pertahanan, Hubungan Pemerintah dan Masyarakat, serta Security.

6. Jasa dan Sarana Umum

Bidang Jasa dan Sarana Umum bertugas sebagai penanggung jawab terhadap kegiatan penyediaan, pengadaan material, serta suku cadang yang diperlukan bagi operasi perusahaan. Bidang ini membawahi beberapa bagian, yaitu Bagian Pengadaan, Kontrak, Fasilitas Umum, dan Marine. 7. Sumber Daya Manusia

Bidang ini membawahi bagian Pengkaji & Benefit, Perencanaan & Pengembangan, Hubungan Industrial & Kesejahteraan, Organisasi & Prosedur, serta Kesehatan. Tugasnya antara lain mengembangkan potensi karyawan melalui tugas kegiatan kursus, pelatihan, dan perencanaan pekerjaan.

8. Sistem Informasi dan Komunikasi

Sistem Informasi dan Komunikasi membawahi bagian operasi Telekomunikasi dan Jaringan serta pengembangan informasi.

9. Lindungan Lingkungan Keselamatan dan Kesehatan Kerja

Pertamina UP II Dumai mempunyai resiko kecelakaan kerja yang tinggi. Oleh karena itu, salah satu unit pengolahan PT Pertamina (PERSERO) ini menempatkan keamanan dan keselamatan kerja di eringkat pertama (safety first), bahkan target tahunannya adalah zero accident (kecelakaan nihil). Beberapa hal yang menyangkut keselamatan dan kesehatan kerja di Pertamina UP II adalah sebagai berikut :

Perusahaan bertanggung jawab terhadap keselamatan kerja karyawan, terutama pada jam-jam kerja.

Perusahaan memberikan dan menyediakan perlengkapan/pelindung kerja sesuai dengan kebutuhan.

Perusahaan memasang rambu-rambu tanda bahaya dan petunjuk-petunjuk praktis untuk mencegah kecelakaan kerja.

Untuk melaksanakan sasaran itulah dibentuk suatu badan yang khusus mengurusi masalah-masalah yang berhubungan dengan berbagai hal tersebut. Badan ini bernama Lindungan Lingkungan, Keselamatan dan Kesehatan Kerja atau disingkat dengan LKKK. Untuk memudahkan pembagian tugas yang menyangkut dengan bidang kerjanya, LKKK dibagi ke dalam tiga seksi,yaitu :

a. Penanggulangan Kebakaran, Pelatihan, dan Administrasi

Seksi ini bertanggung jawab atas penanggulangan kebakaran di kilang dan perumahan. Sarana dan presarana yang menunjang tugas-tugas badan ini adalah :

- Fixed fire installation dan mobile fire extinguisher - Portable fire extinguisher

- Personal protective extinguisher

- Environment protective seperti dispersant b. Keselamatan dan Kesehatan Kerja

Seksi ini bertugas untuk memberikan penjelasan pencegahan dan penanggulangan kecelakaan kepada semua pekerja dan melengkapinya dengan alat pengamanan kerja. Area kerja ini meliputi onsite dan offsite.

c. Lindungan Lingkungan

BAB III

DASAR TEORI DAN TINJAUAN PUSTAKA 3.1 Dasar Teori Pompa

Pompa adalah suatu peralatan mekanik yang berfungsi untuk memindahkan fluida berupa cairan dari satu tempat ke tempat lain melalui media perpipaan, pemindahan tersebut dilakukan dengan cara memberikan dan menambahkan energi pada cairan agar dapat mengalir dalam pipa dan bertekanan. Prinsip kerja pompa adalah mengubah kerja poros menjadi kerja mekanik fluida (energi kinetik diubah menjadi energi tekanan), sehingga tekanan rendah pada sisi hisap (suction) pompa, dan tekanan yang tinggi pada sisi keluar (discharge).

Pada industri pengolahan minyak bumi, biasanya pompa digunakan untuk mengalirkan fluida dari tempat yang bertekanan lebih rendah ke tempat yang bertekanan lebih tinggi guna tercapainya proses produksi yang dikehendaki. Mengingat jenis dan sifat fluida yang perlu di pompa maupun kondisi instalasinya yang sangat beragam, maka untuk memenuhi tuntutan tersebut telah dibuat berbagai jenis dan ukuran pompa.

Di dalam pengoperasian pompa dibutuhkan suatu alat penggerak yang dapat berupa motor listrik, turbine uap, turbine gas, dan turbine air karena pompa merupakan suatu alat pengubah tenaga yaitu pengubah energi mekanik dari suatu penggerak menjadi energi potensial berupa head, sehingga fluida cair tersebut berpindah dan memiliki tekanan sesuai dengan head yang dimilikinya.

3.2 Klasifikasi Pompa

Berdasarkan cara pemindahan dan pemberian energi pada cairan, pompa dapat diklasifikasikan menjadi dua kelompok :

Pompa pemindah positif (positive displacement pump)

Pompa non positif (non positive displacement pump)

Mengingat tujuan utama dari materi ini adalah sebatas pengenalan pompa, maka yang akan dibahas selanjutnya hanyalah jenis pompa yang sesuai dengan judul materi ini karena banyak ditemukan pada instalasi pengolahan minyak bumi yaitu pompa sentrifugal.

3.3 Pompa Sentrifugal

Pompa sentrifugal adalah jenis pompa yang banyak digunakan pada industri pengolahan minyak bumi. Alasan utama banyaknya penggunaan pompa sentrifugal disbanding pompa jenis lain adalah karena pompa sentrifugal dapat menghasilkan kapasitas yang lebih besar dan aliran fluida yang stabil pada operasi normal. Selain itu dari segi ekonomis, pompa sentrifugal juga memiliki biaya awal dan pemeliharaan yang lebih rendah. 3.3.1 Prinsip Kerja Pompa Sentrifugal

Pompa sentrifugal adalah salah satu jenis pompa pemindah non positif dengan prinsip kerja sebagai berikut :

Energi mekanik dari unit penggerak dikonversi menjadi energi kecepatan akibat adanya energi sentrifugal yang ditimbulkan oleh impeller yang berputar.

Energi kecepatan cairan kemudian diubah menjadi energi potensial didalam volute atau melalui diffuser.

3.3.2 Bagian Utama Pompa Sentrifugal dan Fungsinya

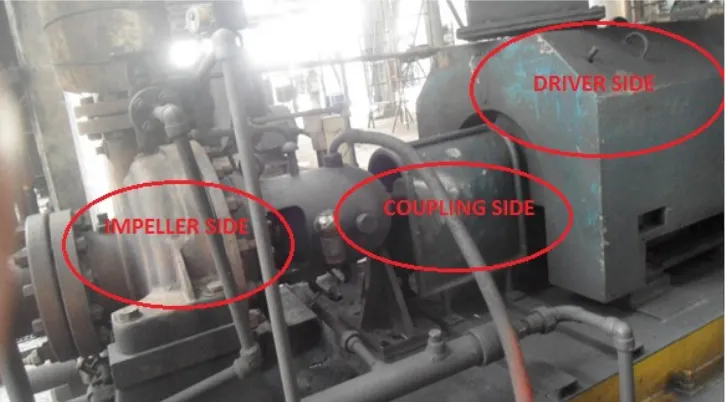

Pompa sentrifugal seperti terlihat pada gambar 3.1. mempunyai beberapa bagian utama, yaitu:

Gambar 3.1 Bagian-bagian pompa sentrifugal (Foto penulis,2014) a. Impeller Side

Pada bagian impeler side terdiri dari beberapa komponen, yaitu : - Impeler

- Volute casing - Stuffing box b. Coupling Side

Coupling side berfungsi untuk meneruskan momen puntir dari shaft motor menuju shaft pompa. Pada bagian coupling side terdiri dari dua komponen, antara lain :

- Coupling - Shaft c. Driver Side

Driver side berfungsi sebagai sumber penggerak pada poros pompa yang nantinya akan memutar impeler. Driver side terdiri dari tiga komponen penting, antara lain :

- Stator - Rotor

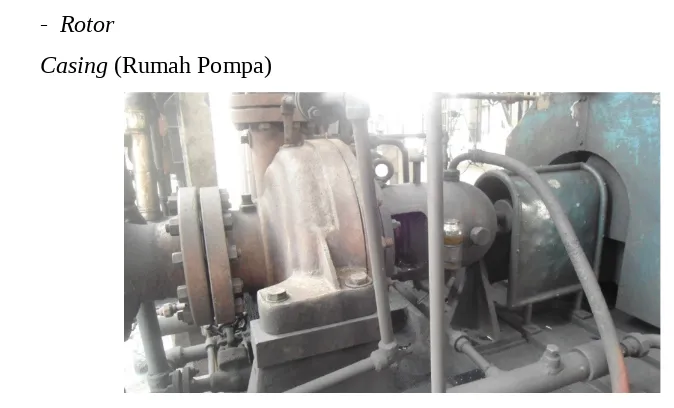

1. Casing(Rumah Pompa)

Gambar 3.2 Rumah pompa (casing) (Foto penulis,2014)

Casing adalah bagian paling luar dari pompa yang berfungsi sebagai :

Pelindung dari seluruh komponen pompa.

Tempat kedudukan diffuser, saluran suction dan discharge.

Memberikan arah aliran pada fluida yang akan menuju impeller maupun yang akan meninggalkan impeller.

2. Impeller (Sudu Putar)

Impeller merupakan komponen putar pompa yang mengubah momen putar poros menjadi kecepatan pada cairan dengan memberikan tambahan energi.

Jenis impeller tergantung dari jenis cairan yang akan dialirkan, berdasarkan konstruksinya ada tiga jenis impeller yang sering di gunakan, yaitu :

Gambar 3.3 Closed Impeller (Foto penulis,2014)

Semi Open Impeller, pada impeller ini sudu – sudunya menempel pada satu piringan saja yang berada disisi belakang. Dengan demikian celah antar sudu menjadi lebih besar, sehingga tidak mudah tersumbat oleh kotoran yang terikut dalam aliran pompa.

Gambar 3.4 Semi Open Impeller

Open Impeller, pada impeller ini sudu – sudu pompa tidak dilengkapi dengan piringan sehingga celah antar sudu sangat lebar. Impeller ini biasa digunakan pada pompa untuk mengalirkan cairan yang mengandung kotoran.

3. Shaft (Poros)

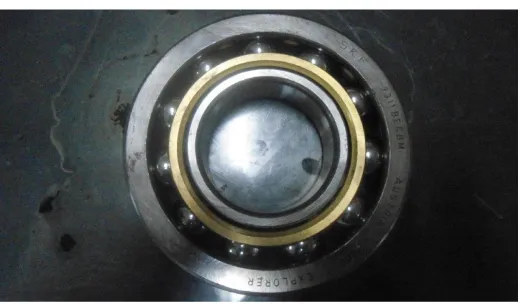

4. Bearing (Bantalan)

Gambar 3.5 Bearing (Bantalan) (Foto Penulis,2014)

Bearing adalah pendukung poros agar bisa berputar dengan kerugian gesekan sekecil mungkin, untuk itu bearing juga harus bisa menahan beban radial maupun axial.

5. Seal (Perapat atau Penyekat Kebocoran)

Seal berfungsi untuk menghindari kebocoran yang terjadi pada bagian yang bergerak maupun bagian yang diam, pemasangan seal pada pompa dimaksudkan agar kerja pompa bisa optimum. Ada 2 jenis perapat atau penyekat kebocoran yang biasa digunakan pada pompa sentrifugal, yaitu:

Mechanical packing, perapat yang dipasang pada celah antara poros dengan casing pompa, perapat jenis ini harus mempunyai sifat lebih lunak dari poros, dimaksudkan agar tidak terlalu sering dilakukan penggantian poros. Desain Mechanical packing biasanya terdapat sedikit bocoran sebagai pendingin poros.

Gambar 3.6 Mechanical seal (Foto penulis,2014) 6. Shaft Sleeve

Shaft sleeve berbentuk silinder berlubang yang berfungsi untuk melindungi shaft utama dari erosi, korosi, dan aus.

Gambar 3.7 Shaft sleeve (Foto penulis,2014)

3.3.3 Klasifikasi Pompa Sentrifugal

Ada beberapa cara yang digunakan untuk mengelompokkan pompa sentrifugal, yaitu :

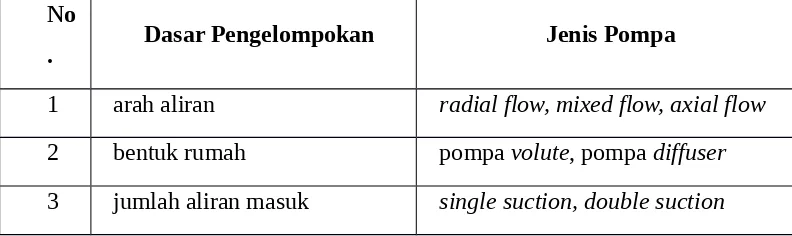

Tabel 3.1 Klasifikasi pompa sentrifugal No

. Dasar Pengelompokan Jenis Pompa

1 arah aliran radial flow, mixed flow, axial flow

2 bentuk rumah pompa volute, pompa diffuser

4 jumlah impeller single stage, multi stage 5 konstruksi casing horizontal split, vertical split 6 posisi pemasangan horizontal, vertical

1. Pompa sentrifugal berdasarkan arah alirannya :

Pompa Radial Flow, pompa yang arah alirannya tegak lurus terhadap garis sumbu poros pompa. Pompa jenis ini menghasilkan head yang tinggi tapi dengan kapasitas yang rendah.

Pompa Mixed Flow, pompa yang arah alirannya membentuk sudut terhadap sumbu poros pompa. Pompa jenis ini menghasilkan head yang lebih rendah dibanding pompa radial tapi kapasitasnya lebih besar.

Pompa Axial Flow, pompa yang arah alirannya sejajar dengan sumbu poros pompa. Pompa jenis ini menghasilkan head yang rendah tapi kapasitasnya besar.

2. Pompa sentrifugal berdasarkan bentuk rumahnya :

Pompa Volute, pompa yang arah aliran impeller-nya langsung dibawa ke volute, pompa ini kurang efisien karena tekanan yang dihasilkan rendah.

Pompa Diffuser, pompa yang impeller-nya dikelilingi sudu – sudu pengarah sebelum memasuki volute, hal ini bertujuan unutuk menaikkan tekanan cairan.

3. Pompa sentrifugal berdasarkan jumlah aliran masuknya :

Single Suction, pompa yang arah aliran masuknya dari satu arah. Pompa ini akan mengakibatkan gaya dorong (axial force) yang besar terhadap impeller dan harus bisa diatasi dengan pemasangan thrust bearing.

Single Stage, pompa yang hanya terdiri dari satu impeller saja. Pompa jenis ini akan menghasilkan tekanan yang terbatas.

Multi Stage, pompa yang terdiri dari beberapa impeller yang disusun seri. Pompa jenis ini akan menghasilkan tekanan yang lebih besar. 5. Pompa sentrifugal berdasarkan konstruksi casing-nya :

Radial Split Casing, pompa yang pola penyambungan casing-nya kearah radial (tegak lurus sumbu poros pompa).

Axial Split Casing, pompa yang pola penyambungan casing-nya kearah axial (sejajar dengan poros pompa).

Modulor / sectional casing, jenis ini dijumpai pada pompa bertingkat banyak dimana casing-nya terbagi oleh bidang-bidang tegak lurus poros sesuai dengan jumlah tingkatnya.

6. Pompa sentrifugal berdasarkan posisi pemasangannya :

Pompa Horizontal, pompa yang pemasangannya sejajar dengan permukaan tanah, pompa ini adalah yang sering digunakan.

Pompa Vertical, pompa yang pemasangannya tegak lurus terhadap permukaan tanah, pompa ini biasa digunakan untuk saluran pembuangan bawah tanah.

3.3.4 Kelebihan dan Kekurangan Pompa Sentrifugal 1. Kelebihan Pompa Sentrifugal

Menghasilkan aliran yang terus – menerus dengan kapasitas yang besar.

Harga pompa dan biaya pemeliharaannya relatif murah dibandingkan pompa jenis lain.

Dapat dihubungkan langsung dengan motor listrik maupun turbin.

Vibrasi dan kebisingan rendah pada operasi normal. 2. Kekurangan Pompa Sentrifugal

Casing harus terisi penuh sebelum pompa dijalankan.

Pada kapasitas rendah efisiensi juga rendah.

3.4 Metode Pemeliharaan

Dalam menentukan metode pemeliharaan untuk setiap peralatan / mesin berbeda-beda tergantung dari tingkat operasional mesin tersebut yang terdiri dari :

Vital, adalah mesin–mesin yang tanpa spare atau cadangan sehingga bila mesin tersebut rusak atau stop akan segera mengakibatkan terhentinya produksi ( Loss Production ).

Essential, adalah mesin–mesin yang mempunyai cadangan di mana kerusakan pada salah satu mesin akan mengakibatkan perubahan kategori essential menjadi vital.

Support, adalah semua mesin–mesin yang dipergunakan dalam menunjang operasi, baik mempunyai cadangan atau tidak yang apabila rusak tidak berpengaruh terhadap safety maupun proses produksi.

Operating adalah semua equipment yang tidak termasuk kategori 1, 2 dan 3 dan tidak memerlukan periodik monitoring secara rutin. Bila equipment tersebut rusak, tidak berpengaruh terhadap keselamatan dan operasi komersial.

Secara garis besar metode pemeliharaan terdiri atas : Preventive Maintenance, Predictive Maintenance, dan Breakdown Maintenance.

3.4.1 Preventive Maintenance

Preventive maintenance adalah pemeliharaan yang dilakukan berdasarkan jadwal yang sudah dibuat sebelumnya (base on time), pemeliharaan ini dilakukan secara berkala untuk mencegah kerusakan lebih lanjut dari peralatan kilang. Preventive maintenance meliputi :

Inspeksi yang terjadwal (Scheduled Inspections).

Pelumasan yang terjadwal (Scheduled Lubrications).

Pembersihan yang terjadwal (Scheduled Cleaning).

Perbaikan yang terjadwal (Scheduled Repairing).

3.4.2 Predictive Maintenance

maka tindakan perbaikan harus segera dilakukan untuk mencegah kerusakan yang lebih parah.

3.4.3 Breakdown Maintenance

Breakdown Maintenance adalah pemeliharaan yang dilakukan apabila suatu peralatan mengalami kerusakan yang tidak diprediksi sebelumnya. Hal ini sangat tidak diharapkan karena akan mengganggu proses operasi kilang.

3.4.3 Over Haul

Over Haul adalah berdasarkan kondisi operasi pompa. Jika pompa sudah banyak mengalami penurunan efisiensi, maka pompa harus segera dilakukan overhaul. Selain itu over haul juga pemeliharaan berdasarkan life time dan running haur.

3.5 Dasar Perhitungan Pompa

Persamaan perhitungan pompa yang digunakan dalam perhitungan laporan ini antara lain :

1. Kontinuitas

Laju aliran yang masuk ke dalam pompa adalah sama dengan laju aliran yang keluar dari pompa, sehingga dapat dirumuskan :

Q1 = Q2

A1.V1 = A2.V2 ... (3.1) Dimana :

Q1 = kapasitas atau debit aliran yang masuk pompa (m3/s) Q2 = kapasitas atau debit aliran yang keluar pompa (m3/s) A1 = luas penampang bagian dalam pipa masuk pompa (m2) A2 = luas penampang bagian dalam pipa keluar pompa (m2) V1 = kecepatan aliran fluida pipa masuk pompa (m/s) V2 = kecepatan aliran fluida pipa keluar pompa (m/s)

2. Reynold Number

Reynold number digunakan untuk mengetahui jenis aliran yang terjadi dalam sistem aliran fluida di dalam pipa.

ℜ=ρ . d . v

Dimana :

Re = Reynold number

ρ = Massa jenis fluida (kg/m3) v = Kecepatan aliran (m/s)

pembagian jenis aliran berdasarkan Reynold Number yaitu : - Jika Reynold Number < 2300 adalah jenis aliran laminer

- Jika 2300 <= Reynold Number <= 4000 adalah jenis aliran transisi - Jika Reynold Number > 4000 adalah jenis aliran turbulen

3. Kerugian Head Gesek dalam Pipa (Major Losses)

Untuk menghitung kerugian gesek yang terjadi di dalam pipa dipakai persamaan Darcy-Weisbach yaitu :

hf=f . L . v

2

2.g . d ... (3.3)

dimana :

hf = Kerugian akibat gesekan sepanjang pipa (m) L = Panjang pipa (m)

d = Diameter pipa (m) v = Kecepatan aliran (m/s) g = Kecepatan gravitasi (m/s2) f = Faktor gesek

Faktor gesek ini bisa dilihat pada diagram moody atau bisa juga dihitung dengan rumus :

f=64 ℜ

dimana Re = Bilangan Reynold

atau untuk jenis aliran turblen dapat digunakan formula Darcy : f=0.02+0.005

Dalam aliran melalui jalur pipa, kerugian juga akan terjadi apabila ukuran pipa, bentuk penampang, atau arah aliran berubah karena adanya elbow, valve, reducer, dan lain-lain. Kerugian head di tempat-tempat transisi yang demikian itu dapat dinyatakan secara umum dengan rumus :

hf=

∑

n . k v 22g ... (3.5) dimana :

hf = Kerugian head (m)

n = Jumlah elbow, valve, reducer, dan lain-lain k = Koefisien kerugian

v = Kecepatan rata-rata dalam pipa (m/s) g = Percepatan gravitasi (m/s2)

Harga k dapat dilihat di tabel sesuai dengan yang dibutuhkan 5. Perhitungan Head Pompa

Head adalah besar tinggi tekan yang dihasilkan oleh pompa dinyatakan dalam satuan meter (m). Hubungan antara tekanan pompa dan tinggi nilai dapat dicari dengan rumus :

H = (ha + ∆hp) + (hL + Vd ha = Head statis total (m)

Head ini adalah perbedaan tinggi antar muka air di sisi keluar dan muka air di sisi isap.

Tanda (+) dipakai apabila muka air sisi keluar lebih tinggi daripada sisi isap.

∆hp = Perbedaan tekanan statis antara bagian keluar pompa dengan bagian sebelum masuk pompa (Kg/m2).

= P2−P1 γ

hl = Berbagai kerugian head di pipa, katup, belokan, di sisi suction dan discharge. (m)

6. Daya Poros

Daya poros yang diperlukan untuk mengerakan sebuah pompa adalah sama dengan daya air ditambah kerugian daya di dalam pompa. Daya ini dapat dinyatakan sebagai berikut :

WHP=ρ x Q x H

75 ... (3.7) Dimana :

H = tinggi tekan (m)

ρ = massa jenis fluida (kg/m3) Q = kapasitas aliran (m3/s)

7. Brake Horse Power

Daya kuda rem merupakan daya kuda aktual yang diberikan pada pompa oleh penggerak mula. Daya kuda yang diberikan ini digunakan di dalam mesin untuk mengatasi daya kuda fluida, kebocoran, gesekan cakra, kerugian-kerugian hidrolik (gesekan dan turbulensi), dan rugi-rugi mekanis. Hubungan daya kuda dapat dinyatakan dengan rumus sebagai berikut :

BHP=P motor x η motor

0.746 ... ... (3.8)

8. Efisiensi Pompa

Efisiensi pompa sentrifugal merupakan perbandingan antara daya output dengan daya input. Hubungan efisiensi pompa dapat dinyatakan dengan rumus sebagai berikut :

η pompa=WHP

BHP x100 ... (3.9) Dimana :

9. NPSHA (Net Positive Suction Head Available)

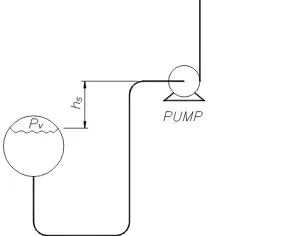

Head isap positif netto yang tersedia atau NPSH available (NPSHA) merupakan head yang dimiliki fluida pada sisi isap pompa (ekuivalen dengan tekanan mutlak pada sisi isap pompa) dikurangi dengan tekanan uap jenuh fluida di tempat tersebut. Perhitungan NPSH available dilakukan berdasarkan instalasi dan posisi/letak pompa, beberapa di antaranya seperti berikut ini :

a. Pompa menghisap cairan dari tempat terbuka, posisi pompa di aras permukaan cairan uang dihisap :

Gambar 3.8 Instalasi pompa dengan posisi pompa di atas permukaan cairan isap

Gambar 3.9 Instalasi pompa dengan posisi pompa di bawah permukaan cairan isap

c. Pompa menghisap cairan dari tangki tertutup, letak pompa di bawah cairan yang dihisap :

Gambar 3.10 Instalasi pompa dengan posisi pompa di bawah tangki isap tertutup

d. Pompa menghisap cairan dari tangki tertutup, pompa terletak di atas permukaan yang dihisap :

Bersarnya NPSH yang tersedia untuk empat sistem di atas dapat dirumuskan sebagai berikut :

NPSHA=

[

Pa−Pvγ

]

± hs−hls ………. (3.10)Dimana :

NPSHA= NPSH yang tersedia (m)

Pa = Tekanan atmosfir (kgf/m2) Pv = Tekanan uap jenuh (kgf/m2) hs = Head isap statis (m)

(+) untuk kondisi pompa di bawah permukaan cairan yang dihisap

(-) untuk kondisi pompa di atas permukaan cairan yang dihisap

hls = Kerugian head di dalam pipa isap (m)

= Berat Jenis cairan (kg/m3)

HASIL DAN PEMBAHASAN KASUS 4.1 Pompa 140-P-5A

Pompa 140-P-5A merupakan salah satu pompa sentrifugal dengan penggerak motor listrik dimana fungsi dan konstruksi dari pompa ini sama dengan pompa-pompa yang lain, hanya saja fluida yang dipindahkan berbeda yaitu LCGO (Light Coker Gas Oil),fungsi dari pompa ini adalah LCGO Circulating Pump yaitu untuk mentransfer LCGO dari Vessel V-2 untuk dimurnikan di dalam Vessel V-17.

Melihat fungsi dan kegunaannya pompa 140-P-5 sebagai transfer untuk pemurnian LCGO, maka pompa ini perlu dipelihara agar dapat terus beroperasi dengan baik sehingga tidak mengganggu jalannya operasi. Untuk menjaga kehandalannya, pompa 5 terdiri dari dua buah yaitu 140-P-5A/B, dengan rincian operasi satu beroperasi dan satu spare. Untuk lebih jelasnya lihat pada Gambar 4.1 dan Gambar 4.2.

Gambar 4.2 Gambar data perpipaan 4.2 Data Teknis

a. Data Teknis Pompa

Pabrik pembuat : Bombas Guinard S.A

Service : Light Coker Gas Oil Circulating

Kapasitas : 227.1 m3/h

Tekanan suction : 5.98 Kg/cm2

Tekanan discharge : 15.12 Kg/cm2

Putaran : 2900 rpm

NPSHR : 3.8 m

Temperatur max. : 210 oC b. Data Teknis Penggerak

Pabrik pembuat : Fuji Electric Co., Ltd.

Jenis : Motor Listrik 3 Phase

Daya out put : 115 kW

Voltage : 3300 Volt

Frekuensi : 50 Hz

Putaran : 2965 rpm

Ampere : 50 Ampere

c. Data Fluida

Jenis Fluida : Light Coker Gas Oil (LCGO)

Tekanan Penguapan : 2,55 kg/cm2

Viscocity : 0,41 cs

Temperature cairan : 180o

4.3 Pemeliharaan Pompa 140-P-5A

Untuk mencapai efisiensi dan efektifitas dalam proses Light Coker Gas Oil Circulating maka diperlukan pemeliharaan peralatan yang meliputi stasionary equipment dan rotating equipment di unit tersebut termasuk juga pompa 140-P-5A.

4.3.1 Tujuan utama dari pemeliharaan antara lain :

a. Untuk mempertahankan kondisi operasi pompa agar berfungsi dan bekerja secara optimal.

b. Sebagai tindakan sedini mungkin terhadap kemungkinan-kemungkinan gangguan operasi pompa.

c. Memperkecil biaya pemeliharaan. d. Memperpanjang usia pakai (life time).

4.3.2 Pemeliharaan yang dilakukan untuk pompa 140-P-5A 1. Preventive maintenance

Pemeliharaan dan pemeriksaan rutin tehadap bagian-bagian pompa yang dilaksanakan berdasarkan jadwal yang telah disusun misalnya harian, mingguan, bulanan. Pemeliharaan rutin diperlukan agar pompa dapat beroperasi dengan aman, handal, dan efisien.

a. Pemeriksaan harian

Periksa dan tambah lube oil.

Periksa kebocoran.

Periksa noise.

Periksa variable proses : - Periksa tekanan discharge - Periksa tekanan suction b. Pemeriksaan dua mingguan

Ganti lube oil

Periksa gear coupling

d. Pemeriksaan satu kali per tiga bulan

Periksa bearing temperatur. 2. Predictive Maintenance

Predictive maintenance yang dilakukan pada pompa 140-P-5 ini adalah pengukuran vibrasi dan temperatur. Pada pompa 140-P-5 maksimal vibrasi 11,43 mm/s dan temperatur maksimal 210 oC. Dari data vibrasi dan temperatur dapat digunakan untuk memprediksi kerusakan yang terjadi pada pompa 140-P-5A. Tetapi untuk memprediksi memerlukan analisa yang lengkap dan akurat. Hasil dari analisa tersebut dapat digunakan untuk memperkirakan waktu perbaikan, langkah perbaikan, menyiapkan alat dan tenaga.

3. Breakdown maintenance

Cara pemeliharaan yang dilakukan setelah alat tersebut mengalami kerusakan atau tidak berfungsi kembali. Breakdown maintenance sangat dihindari dalam strategi pemeliharaan pompa 140-P-5 karena dapat mengganggu proses produksi. Selain itu juga dapat mengakibatkan biaya perbaikan semakin mahal dan waktu perbaikan semakin lama karena tidak adanya perencanaan terlebih dahulu.

4. Overhaul

Overhaul pada pompa 140-P-5A dilakukan berdasarkan kondisi operasi pompa. Jika pompa sudah banyak mengalami penurunan efisiensi, maka pompa harus segera dilakukan overhaul. Pemeliharaan ini meliputi penggantian komponen yang sudah mengalami kerusakan dengan pengamatan visual dan pengukuran dimensi. Adapun langkah-langkah melakukan overhaul adalah sebagai berikut :

a. Lepaskan piping flushing dan cooling water sistem. b. Lepaskan coupling.

c. Buka baut pondasi, flange suction dan flange discharge. d. Angkat pompa ke bengkel oleh rigger.

e. Buka hub coupling.

g. Buka mechseal baik trush maupun radial side. h. Buka head casing pump.

i. Lepaskan impeller dan shaft. j. Cleaning part-part pompa.

k. Lakukan pengecekan part-part yang perlu diganti.

Tabel 4.1 Komponen pompa 140-P-5A yang diperiksa

No. Komponen Pemeriksaan Tindakan

1 Impeller - Periksa kondisi impeller dari 2 Wearing ring - Periksa kondisi

secara visual. 3 Poros (shaft) - Periksa kondisi

pasak pada bagian hub.

- Run out pada poros.

melebihi batas 7 Bearing - Periksa kondisi

bearing (balls).

l. Pasang impeller dan shaft. m. Pasang head casing pump.

n. Pasang mechseal baik trust maupun radial side.

o. Pasang bearing dan bearing housing baik trust maupun radial side. p. Pasang hub coupling.

q. Angkat pompa ke lapangan oleh rigger. r. Aligment pompa dan pasang coupling.

s. Pasang baut flange suction dan flange discharge. t. Pasang piping flushing dan cooling water system.

Sebelum pompa dioperasikan, sebaiknya lakukan pengetesan dan yakinkan bahwa pompa sudah siap untuk dioperasikan kembali.

Kerusakan–kerusakan yang sering terjadi pada pompa 140-P-5A sangat mengganggu proses produksi, untuk itu diharapkan dari semua pihak agar selalu delam keadaan siap menghadapi permasalahan dan dengan secepat mungkin mengatasi permasalahan tersebut.

4.4.1 Kerusakan yang sering terjadi 1. Mechanical seal (perapat mekanis)

Dari data perbaikan didapati kerusakan yang sama pada mechanical seal yaitu terjadinya kebocoran pada mechanical seal yang menyebabkan fluida yang dipompakan mengalir keluar melalui celah tersebut sehingga fluida yang dipompakan banyak yang terbuang.

Hal ini perlu dihindari, karena harga dari mechanical seal ini yang cukup mahal dan mencegah fluida terbuang. Hal ini dilakukan agar perawatan dan perbaikan pompa ini lebih ekonomis dan tidak akan mengganggu jalannya operasi.

2. Bearing

Bearing berfungsi untuk menahan beban poros. Bearing pada keadaan ini mengalami kerusakan atau pecah. Apabila bearing rusak maka dapat mengakibatkan kerusakan berkelanjutan pada komponen – komponen lainnya.

Gambar 4.3 Kerusakan pada bearing (Foto Penulis,2014) 3. Kavitasi

menerus dalam jangka waktu lama, maka permukaan dinding saluran di sekitar aliran akan termakan sehingga menjadi berlubang-lubang. Peristiwa ini yang dinamakan erosi kavitasi. Hal ini diakibatkan tumbukan gelembung-gelembung uap yang pecah pada dinding secara terus-menerus. Selain itu getaran yang ditimbulkan karena pecahnya gelembung itu juga dapat mengakibatkan vibrasi menjadi tinggi sehingga dapat merusak bearing, deflactoring, mechanical seal, dan lain-lain.

4.4.2 Kemungkinan penyebab kerusakan 1. Kebocoran pada mechanical seal

a. Kesalahan prosedur operasi

- Pada waktu start up seal dalam keadaan kering - Tekanan flushing pada saat operasi terlalu besar - Sistem quenching tidak berfungsi dengan baik b. Fluida terkontaminasi dengan partikel (kotoran) c. Kondisi peralatan pompa yang sudah jelek

- Poros sudah kelebihan jam operasi sehingga menimbulkan defleksi vibrasi

- Clearance pada bearing pompa sudah over clearance - Kavitasi sehingga menimbulkan vibrasi

2. Kerusakan pada bearing

a. Pada bearing kekurangan pelumas sehingga gaya gesek antara poros dengan bearing cukup besar.

b. Poros motor dengan poros pompa tidak center, sehingga poros pompa yang berputar menjadi bergoyang-goyang dan timbul getaran yang cukup besar. Akhirnya dengan berjalannya waktu bearing yang menumpu poros pompa lama-kelamaan akan mengalami kerusakan.

c. Unbalance pada poros, dan impeller.

d. Terjadinya kavitasi yang menimbulkan vibrasi. 3. Fenomena kavitasi

a. Penurunan tekanan di sisi masuk pada pompa

- Kenaikan gaya angkat statis (static lift) dari pompa sentrifugal

- Penurunan tekanan absolut

1. Mechanical seal (perapat mekanis)

Cara perbaikan yang dilakukan pada mechanical seal adalah sebagai berikut :

- Cek kondisi sistem quenching dan flushing pada saat akan mengoperasikan pompa, apakah sudah berfungsi sebagai mana mestinya atau belum.

- Periksa sistem quenching pada pompa. Apakah terjadi penyumbatan atau tidak.

- Berikan flushing dari luar yang belum terkontaminasi oleh kotoran (dry steam).

- Ganti poros dengan poros yang baru. Karena jam pengoperasiaannya sudah berlebih.

2. Bearing

- Melakukan alignment pada poros pompa dan poros motor agar terletak pada satu sumbu lurus.

- Melakukan balancing pada poros dan impeller.

- Kerusakan pada bearing tidak dapat diperbaiki, sehingga perlu mengganti bearing yang rusak dengan bearing yang baru.

Gambar 4.4 Bearing baru (foto penulis,2014) 3. Kavitasi

- Memberi tekanan pada tangki penyalur b. Menurunkan temperatur fluida yang dipompa

- Menginjeksi fluida pendingin pada sisi hisap - Mengisolasi pipa-pipa dari sinar matahari

c. Menurunkan besarnya NPSH yang diperlukan (NPSHr)

- Menggunakan pompa hisap ganda (double suction pump). Hal ini dapat menurunkan NPSHr hingga 27%.

- Menggunakan pompa dengan kecepatan yang lebih rendah. - Jika dimungkinkan dapat digunakan inducer, hal ini dapat

mengurangi NPSHr hingga 50%.

4.5 Perhitungan Performa Pompa

4.5.1 Perhitungan di Bagian Suction (Sisi Masuk) Pompa a. Kecepatan Aliran

Kecepatan fluida yang mengalir pada pipa sebelum masuk pompa dapat dihitung sebagai berikut :

Diameter pipa = 6” = 0,1524 m

Kapasitas aliran = 227,1 m3/h = 0,06308 m3/s V = Q

A ………...

(4.1) Dimana :

V = kecepatan aliran fluida dalam pipa (m/s) Q = kapasitas aliran (m3/s)

A = luas penampang pipa (m2) A = π

4x D 2

= π

Sehingga kecepatan fluida yang mengalir di dalam pipa sebesar : V = 0,06308

0,01823. = 3,46 m/s

b. Jenis Aliran

Jenis aliran fluida yang mengalir di dalam pipa suction dapat diketahui dengan bilangan Reynold.

Adapun data LCGO dengan suhu 180 oC Yang dialirkan sebagai berikut :

Massa jenis = SG x ρH2O = 0,66 x 1000 kg/m3 = 660 kg/m3

Viscositas = 0,41 cs = 0, 41 x 10-6 m2/s Tekanan uap jenuh = 2,55 kg/cm2 = 2,55 x 104 kg/m2

Sehingga bilangan Reynold dapat dihitung :

Re = ρ. V . Dμ = V . Dv

……….. (4.2)

Dimana :

Re = Reynold number V = Kecepatan aliran (m/s)

v

= Viscositas dinamik (m2/s)

Re = 3,46x0,1524

0, 41x10−6 = 1286107,32 (Turbulen)

c. Kerugian Pada Suction 1. Kerugian Mayor

Kerugian mayor merupakan kerugian karena gesekan pipa dengan fluida.

hlM=f . l. v

2

2.g . d ………. (4.3) Dimana :

hlM = kerugian head mayor yang disebabkan oleh gesekan fluida dengan pipa (m)

L = panjang pipa (m)

V = kecepatan aliran fluida (m/s) d = diameter pipa (m)

g = percepatan gravitasi (m2/s) f = faktor gesek

Faktor gesek (f) = 0,02 + 0,0005 D

= 0,02 + 0,00050,1524 = 0,0232 m

Sehingga kerugian mayor di sisi masuk sebesar : 3,46

Kerugian minor merupakan hilangnya energy akibat melewati gesekan seperti reducer, valve, elbow, dan lain-lain.

Keterangan : - diameter 6”

- harga k dapat dilihat ditabel lampiran sesuai dengan yang dibutuhkan

Kerugian karena adanya Elbow 90o sebanyak 7 buah. hlm

=

Σn . k v22g

hlm

= 7 x 0,90 x

(3,46)2 2x9,81 hlm= 3,84 m

Kerugian karena adanya Gate Valve sebanyak 1 buah. hlm

=

Σn . k v Kerugian karena adanya Tee Line sebanyak 1 buah. hlm

=

Σn . k vTabel 4.2 Kerugian Minor pada sisi Suction Jenis

Hambatan

Jumlah k hlm(m)

Elbow 90o 7 0,90 3,84

Gate Valve 1 0,19 0,116

Tee Line 1 1,80 1,098

∑ h

lm 5,054Sehingga total kerugian head pada pipa sebelum masuk pompa : hl suction = hlM + hlm

4.5.2 Perhitungan di Bagian Discharge (Sisi Keluar) Pompa a. Kecepatan Aliran

Kecepatan fluida yang mengalir pada pipa dapat dihitung dengan rumus sebagai berikut :

Diameter pipa = 4” = 0,1016 m

V = QA ………

(4.5) Dimana :

V = kecepatan aliran fluida dalam pipa (m/s) Q = kapasitas aliran (m3/s)

A = luas penampang pipa (m2) A = π4 x D2

= π4x(0,1016)2

= 0,08103 m2

Sehingga kecepatan fluida yang mengalir di dalam pipa sebesar : V = 0,06308

0,08103 = 0,7785 m/s

b. Jenis Aliran

Jenis aliran fluida yang mengalir di dalam pipa discharge dapat diketahui dengan bilangan Reynold.

Adapun data LCGO dengan suhu 180 oC Yang dialirkan sebagai berikut :

Massa jenis = SG x ρH2O = 0,66 x 1000 kg/m3 = 660 kg/m3

Re = ρ. D .V

V = kecepatan aliran (m/s) v = viscositas dinamik (m2/s)

Re = 0,7785x0,1016

0,41x10−6 = 192916,09 (Turbulen)

c. Kerugian Head pada Discharge

1. Kerugian Mayor

Kerugian mayor merupakan kerugian karena gesekan fluida di dalam sepanjang pipa.

hlM = kerugian head mayor yang disebabkan oleh gesekan fluida dengan pipa (m)

L = panjang pipa (m)

V = kecepatan aliran fluida (m/s) d = diameter pipa (m)

g = percepatan gravitasi (m2/s) f = faktor gesek

faktor gesek (f) = 0,02 + 0,0005 D = 0,02 + 0,0005

0,1016 = 0,0249 m

Sehingga kerugian mayor di sisi keluar sebesar : h =0,0249x100x(0,7785)

2

2. Kerugian Minor

Kerugian minor merupakan hilangnya energy akibat melewati gesekan seperti valve, elbow, dan lain-lain.

hlm=

∑

n. k v2

2g ……… (4.8)

Dimana :

hlm = kerugian head (m)

n = jumlah elbow, valve, reducer, dan lain-lain k = koefisien kerugian

V = kecepatan rata-rata dalam pipa (m/s) g = percepatan gravitasi (m/s2)

(Harga k dapat dilihat dari tabel lampiran sesuai dengan yang dibutuhkan)

Kerugian karena adanya Elbow 90o sebanyak 20 buah. hlm

=

Σn . k v Kerugian karena adanya Gate Valve sebanyak 2 buah. hlm

=

Σn . k v22g

hlm

= 2 x 0,19 x

(0,7785)2 2x9,81 hlm= 0,232 m

Kerugian karena adanya Tee Line sebanyak 1 buah. hlm

=

Σn . k vBerikut adalah tabel kerugian minor sisi discharge Tabel 4.3 Kerugian Minor pada Bagian Discharge

Jenis Hambatan

Elbow 90o 20 0,90 10,98

Gate Valve 2 0,19 0,232

Tee Line 1 1,80 1,098

∑ hlm 12,31

Sehingga total kerugiannya adalah sebesar : hl discharge = hlM + hlm

= 0,757 m + 12,31 m = 13,067 m 4.5.3 Perhitungan Head Pompa

Head adalah besar tinggi tekan yang dihasilkan oleh pompa dinyatakan dalam satuan meter (m). hubungan antara tekanan pompa dan tinggi nilai dapat dicari dengan rumus :

H = (ha + ∆hp) + (hL + Vd2

2.g

)

……….(4.9) Dimana :

H = Head total pompa (m) ha = Head statis total (m)

Head ini adalah perbedaan tinggi antar muka air di sisi keluar dan muka air di sisi isap.

Tanda (+) dipakai apabila muka air sisi keluar lebih tinggi daripada sisi isap.

∆hp = Perbedaan tekanan statis antara bagian keluar pompa dengan bagian sebelum masuk pompa (Kg/m2). = P2−P1

γ

hL = Berbagai kerugian head (losses) di pipa, katup, belokan, di sisi suction dan discharge. (m)

Daya poros yang diperlukan untuk menggerakan sebuah pompa adalah sama dengan daya fluida ditambah kerugian daya di dalam pompa. Daya ini dapat dinyatakan sebagai berikut :

WHP=ρ x Q x H

75 ………... (4.10) Dimana :

H = tinggi tekan (m)

ρ = massa jenis fluida (kg/m3)

Q = kapasitas aliran (m3/s) = 181,7 m3/h = 0,05047 m3/s Sehingga besarnya WHP adalah

WHP=660x0,05047x184,85

75

= 82,098 HP

4.5.5 Brake Horse Power

Daya kuda rem merupakan daya kuda actual yang diberikan pada pompa oleh penggerak mula. Daya kuda yang diberikan ini digunakan di dalam mesin untuk mengatasi daya kuda fluida, kebocoran, gesekan cakra, kerugian-kerugian hidrolik (gesekan dan turbulensi), dan rugi-rugi mekanis. Hubungan daya kuda dapat dinyatakan dengan rumus sebagai berikut :

BHP=Pmotor x ηmotor

0,746 ……… (4.11)

Dimana :

ηmotor = 0,945

Maka besarnya BHP didapat, BHP=115x0,945

0,746

=

138,74 HP 4.5.6 Efisiensi Pompaη pompa=WHP

BHP x100 ……….. (4.12)

Dimana :

BHP = daya kuda rem

ηpompa = efisiensi pompa (%) WHP = water horse power Didapatkan efisiensi pompa sebesar,

η pompa=82,098

138,74 x100 = 59,17 %

4.5.7 Perhitungan NPSHA (Netto Positif Suction Head yang Tersedia) Besarnya NPSHA yang tersedia adalah :

NPSHA=

[

Pa−Pvγ

]

± hs−hls ……… (4.13)Dimana :

NPSHA= NPSH yang tersedia (m)

Pa = Tekanan atmosfir (kgf/m2) = 10332,27 kgf/m2 Pv = Tekanan uap jenuh (kgf/m2)

hs = Head isap statis (m)

(+) untuk kondisi pompa di bawah permukaan cairan yang dihisap

(-) untuk kondisi pompa di atas permukaan cairan yang dihisap

hls = Kerugian head di dalam pipa isap (m)

= Berat Jenis cairan (kg/m3) = ρ . g = 660 x 9.81 = 6474.6 N/m3

NPSHa

=

[

Pa−Pvγ

]

± hs−hlsPompa bekerja dengan aman karena NPSHa > NPSHr (15,53 m > 3,8 m)

Dari seluruh hasil perhitungan yang telah dilakukan, dapat dilihat dalam Tabel 4.4 berikut.

Tabel 4.4 Rekapitulasi hasil perhitungan

No Parameter Data Sheet

Data Operasi dan

Perhitungan Satuan

(1982) (2014)

1 Tekanan Masuk 5,98 5,98 Kg/cm2

2 Tekanan Keluar 15,12 15,12 Kg/cm2

3 Vibration monitoring 3,5 3,85

4 SG 0,66 0.66

5 Head 211 184,85 m

6 Kapasitas 227,1 181,7 m3/jam

7 BHP 137,5 138,74 HP

8 Efisiensi Pompa 71% 59,17%

9 NPSH 3.8 ( r ) 15,53 (a)

10 Putaran Pompa 2900 2900 rpm

11 Ampere Motor 50 50 Ampere

12 Voltage Motor 3300 3300 Volt

13 Efisiensi Motor 94.5% 94.5%

BAB V PENUTUP

5.1 Kesimpulan

Dari hasil penulisan mengenai pompa sentrifugal 140-P-5A ini diperoleh suatu kesimpulan sebagai berikut :

1. Pemeliharaan pompa 140-P-5A ini meliputi preventive maintenance, predictive maintenance, breakdown maintenance dan overhaul.

2. Kerusakan yang sering terjadi pada pompa 140-P-5A ini adalah kebocoran pada mechanical seal, kerusakan pada bearing dan fenomena kavitasi.

3. Kerusakan yang terjadi disebabkan oleh fluida yang mengandung kotoran, misalignment pada poros pompa dan fenomena kavitasi. 4. Setelah melakukan perhitungan maka didapatkan : Head = 184,85 m;

kapasitas = 181,7 m3/jam; BHP rated = 138,74 HP; efisiensi = 59,17 %; vibrasi rata-rata = 3,85; temperatur = 182 oC. Dibandingkan dengan data sheet yang ada, angka tersebut menunjukan bahwa pompa masih dalam keadaan yang normal.

5.2 Saran

Untuk kondisi operasi pompa saat ini,dapat disarankan :

1. Tetap mempertahankan unjuk kerja pompa dengan melakukan monitoring secara rutin, merencanakan overhaul secara berkala dan menyediakan suku cadang.

2. Dengan pemeliharaan yang benar dapat menjamin kehandalan pompa selama beroperasi dan dapat menambah life time-nya.