LAPORAN

PENELITIAN MANDIRI

PROPORSI CAMPURAN DAN

KARAKTERISTIK BATU PALIMANAN

BUATAN DENGAN BAHAN LIMBAH

SERBUK BATU PALIMANAN ALAMI

Nama Peneliti :

Anak Agung Gede Sutapa, ST., MT.

Jurusan Teknik Sipil Fakultas Teknik Universitas Udayana

ABSTRAK

Penelitian ini bertujuan untuk menentukan proporsi campuran untuk membuat batu palimanan buatan agar memiliki sifat-sifat mirip dengan batu palimanan alami sekaligus sebagai material alternatif pengganti batu alam.

Pembuatan batu palimanan buatan ini menggunakan bahan limbah serbuk batu Palimanan, semen portland, semen putih, dan pasir. Bahan ini dipilih melalui uji pendahuluan untuk mendapatkan sifat-sifat yang hampir sama dengan batu palimanan alami. Untuk menghemat kebutuhan bahan maka batu palimanan buatan ini dibuat dengan dua lapisan yang terdiri dari lapisan permukaan dan lapisan badan. Lapisan permukaan dibuat dengan bahan dasar serbuk batu palimanan, semen Portland dan semen putih, sedangkan lapisan badan dibuat dengan bahan dasar pasir dan semen Portland. Untuk mix desain awal (penetapan warna) dibuat 5 buah sampel dengan mencampur serbuk batu palimanan, semen Portland dan semen putih dengan perbandingan serbuk batu palimanan dan semen portland sebagai pewarna adalah 99 : 1, 98 : 2, 97 : 3, 96 : 4, 95 : 5, dan persentase semen putih sebesar 25% dari berat total campuran. Dari 5 buah sampel tersebut dipilih 1 buah sampel yang menghasilkan warna yang mendekati warna batu palimanan alami, dan digunakan pada mix desain akhir untuk mengetahui kuat tekan dan resapan air. Untuk mix desain akhir, perbandingan berat serbuk batu palimanan dan semen Portland pada mix desain awal dicampur dengan semen putih, dengan perbandingan serbuk batu palimanan dan semen putih adalah 1 : 4, 1 : 5, 1 : 6, 1 : 7, 1 : 8 untuk lapisan permukaan. Untuk lapisan badan digunakan campuran pasir dan semen Portland dengan perbandingan pasir dan semen Portland 1 : 4, 1 : 5, 1 : 6, 1 : 7, 1 : 8.

Hasil penelitian menunjukkan bahwa batu palimanan buatan dengan perbandingan antara serbuk batu palimanan dan semen putih 1 : 6 memiliki sifat-sifat yang menyerupai batu palimanan alami, diantaranya warna lapisan permukaan menyerupai batu palimanan alami, kuat tekan 8,84 MPa, dan resapan air 18,27%. Sedangkan untuk batu paras palimanan yang alami kuat tekan dan resapan airnya lebih kecil dibandingkan dengan batu palimanan buatan masing-masing adalah 8,06 MPa dan 14,97%.

Kata kunci : Batu palimanan buatan, limbah serbuk batu palimanan

UCAPAN TERIMA KASIH

Puji Syukur penulis panjatkan kepada Ida Sang Hyang Widhi / Tuhan Yang Maha Esa, karena atas berkat dan rahmat-Nyalah penelitian dengan judul ” Proporsi Campuran dan Karakteristik Batu Palimanan

Buatan Dengan Bahan Limbah Serbuk Batu Palimanan Alami” dapat

diselesaikan dengan baik.

Peneliti mengucapkan terima kasih kepada Bapak Rektor Universitas Udayana, Bapak Dekan Fakultas Teknik Universitas Udayana dan Bapak Ketua Jurusan Teknik Sipil Fakultas Teknik Universitas Udayana, yang telah memfasilitasi penelitian ini.

Penelitian ini masih jauh dari sempurna dan oleh karena itu diharapkan masukan-masukan dari semua pihak untuk pengembangan dan penyempurnaan penelitian ini. Segala saran dan kritik yang bermanfaat sangat diharapkan untuk kesempurnaan penelitian ini.

Denpasar, Nopember 2016 Tim Peneliti

DAFTAR ISI HALAMAN JUDUL

ABSTRAK ... ... i

UCAPAN TERIMA KASIH ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... iv DAFTAR TABEL ... v DAFTAR NOTASI ... vi BAB IPENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Tujuan Penelitian ... 2 1.4 Manfaat Penelitian ... 2 1.5 Batasan Masalah ... 2

BAB II KAJIAN PUSTAKA ... 3

2.1 Batu Palimanan ... 3 2.2 Pasir ... 3 2.3 Semen ... 4 2.4 Air ... 8 2.5 Kuat Tekan ... 8 2.6 Penyerapan Air ... 9 2.7 Penelitian Sebelumnya ... 9

BAB III METODE PENELITIAN... 11

3.1 Pemodelan Benda Uji ... 11

3.2 Pemilihan Bahan ... 11

3.3 Pemeriksaan Bahan ... 12

3.4 Kerangka Penelitian ... 16

3.5 Rancangan Campuran ... 17

3.6 Rancangan Benda Uji... 19

3.7 Pengujian ... 21

BAB IV HASIL DAN PEMBAHASAN ... 23

4.1 Pemeriksaan Bahan ... 23

4.2 Uji Pendahuluan ... 23

4.2.1 Mix Desain Awal ... 23

4.2.2 Mix Desain Akhir ... 24

4.3 Hasil Pengujian ... 25

4.3.1 Kuat Tekan ... 26

4.3.2 Penyerapan Air ... 27

BAB V KESIMPULAN DAN SARAN ... 30

5.1 Kesimpulan ... 30

5.2 Saran ... 30

DAFTAR PUSTAKA ... 32

LAMPIRAN ... 33

DAFTAR GAMBAR

Gambar 2.1 Pengujian Kuat Tekan ... 8

Gambar 3.1 Model Batu Palimanan Buatan ... 11

Gambar 3.2 Kerangka Penelitian ... 16

Gambar 3.3 Benda Uji Mix Desain Awal ... 18

Gambar 3.4 Benda Uji Mix Ddsain Akhir ... 19

Gambar 3.5 Pengujian Kuat Tekan ... 21

Gambar 4.1 Grafik Hubungan Kuat Tekan Rata-rata dan Rasio Semen dengan Serbuk Batu Palimanan pada Batu Palimanan Buatan ... 27

Gambar 4.2 Grafik Hubungan Penyerapan Rata-rata dan Rasio Semen dengan Serbuk Batu Palimanan pada Batu Palimanan Buatan ... 29

DAFTAR TABEL Tabel 2.1 Kandungan Kimia Batu Palimanan ... 3

Tabel 2.2 Komposisi Kimia Semen Portland ... 4

Tabel 2.3 Mix Desain Awal ... 9

Tabel 3.1 Trial Mix ... 16

Tabel 3.2 Campuran / Mix Desain Akhir ... 18

Tabel 3.3 Model Rancangan Batu Palimanan Alami ... 20

Tabel 3.4 Model Rancangan Batu Palimanan Buatan ... 20

Tabel 4.1 Hasil Mix Desain Awal ... 23

Tabel 4.2 Hasil Mix Desain Akhir ... 25

Tabel 4.3 Hasil Uji Kuat Tekan ... 26

Tabel 4.4 Hasil Uji Penyerapan Air ... 28

DAFTAR NOTASI

σ

= Kuat tekan yang diperoleh dari benda uji (MPa)P = Beban maksimum yang diberikan (N) A = Luas tekan bidang benda uji (mm2)

1

BAB I PENDAHULUAN

1.1 Latar Belakang

Batu palimanan merupakan salah satu jenis batu alam jika dipasangkan di dinding rumah akan terlihat lebih indah dan artistik. Pemilihan batu paras palimanan disebabkan karena warnanya yang cerah dimana menimbulkan kesan mewah dan bersih.

Batu palimanan juga memiliki beberapa kelemahan seperti ukuran yang kurang seragam dan daya rekat dengan semen yang relatif rendah, sehingga sering terlepas bila dipasang pada tempat-tempat terbuka. Selain itu pemotongan batu palimanan akan mengakibatkan kebisingan dan debu bagi lingkungan disekitarnya. (Badan Pengkajian dan Penerapan Teknologi, 2009). Pengambilan batu palimanan saat ini begitu pesat karena permintaan pasar begitu besar, sehingga dikhawatirkan akan merusak lingkungan. Berbagai bencana alam di Indonesia seperti banjir bandang dan tanah longsor merupakan bencana yang diakibatkan oleh kondisi tanah yang labil akibat batuan bagian bawahnya dieksploitasi.

Limbah serbuk hasil pemotongan batu palimanan sesungguhnya dapat dimanfaatkan kembali untuk membuat batu palimanan buatan. Pembuatan batu palimanan buatan ini sebagai salah satu upaya untuk mengurangi eksploitasi batu alam secara membabi buta sehingga kelestarian alam tetap terjaga. Batu palimanan buatan dapat dibuat dengan bahan-bahan seperti pasir, semen, batu kapur, serbuk batu palimanan, dan tanah liat. Batu palimanan buatan diharapkan mempunyai beberapa kelebihan dibandingkan dengan batu palimanan alami antara lain ukuran yang lebih seragam, daya lekat terhadap semen lebih baik dan dapat dibentuk sesuai kebutuhan. Selain itu batu palimanan buatan dapat dicetak menggunakan cetak tekan tanpa energi listrik sebgaimana yang sudah diaplikasi di perajin Industri Kecil dan Menengah (IKM) seperti bata, paving dan genteng.

2

1.2 Rumusan Masalah

Berdasarkan uraian di atas adapun permasalahan yang akan dibahas dalam peneltian ini adalah:

Bagaimanakah komposisi campuran untuk membuat batu palimanan buatan yang memanfaatkan limbah serbuk batu palimanan, pasir, dan semen sehingga memiliki sifat-sifat warna, kuat tekan, dan penyerapan air yang menyerupai batu palimanan alami?

1.3 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah membuat batu palimanan buatan yang dibuat menggunakan limbah serbuk batu palimanan yang memiliki warna, kuat tekan, dan penyerapan air yang menyerupai batu palimanan alami.

1.4 Manfaat Penelitian

Adapun manfaat dari penelitian ini adalah:

1. Pengembangan dan pemanfaatan IPTEK dalam Rekayasa Teknologi Produksi Bahan.

2. Mendapatkan alternatif pengganti batu paras palimanan alami.

1.5 Batasan Masalah

Adapun batasan-batasan masalah yang digunakan dalam penelitian ini adalah:

1. Batu palimanan alami yang akan diuji adalah batu palimanan yang permukaannya halus.

2. Uji kuat tekan batu palimanan buatan dilakukan dengan beban tegak lurus bidang kontak lapis badan dan permukaan.

3. Batu palimanan buatan diuji pada umur 28 hari..

4. Semen yang digunakan dalam penelitian ini adalah semen Portland tipe I dan semen putih produksi PT.Semen Gresik.

3

BAB II

KAJIAN PUSTAKA

2.1. Batu Palimanan

Batu Palimanan disebut juga dengan tufa vulcanik, merupakan jenis batuan

hasil aktivitas vulkanik yang berbutir halus sampai lanau, berwarna abu kecoklatan dengan kenampakan struktur batuan sedimen yang telah mengalami pemadatan (kompaksi) dan keras, namun pada bagian-bagian tertentu bersifat lunak. Batu paras ini termasuk jenis batuan lempung vulkanik atau lebih khusus lagi termasuk dalam jenis pyroclastik rock yang kandungan mineralnya didominasi oleh mineral glass (non-kristalin). Unsur yang mendominasi mineral glass ini adalah senyawa SiO2 (Thorton, 1979).

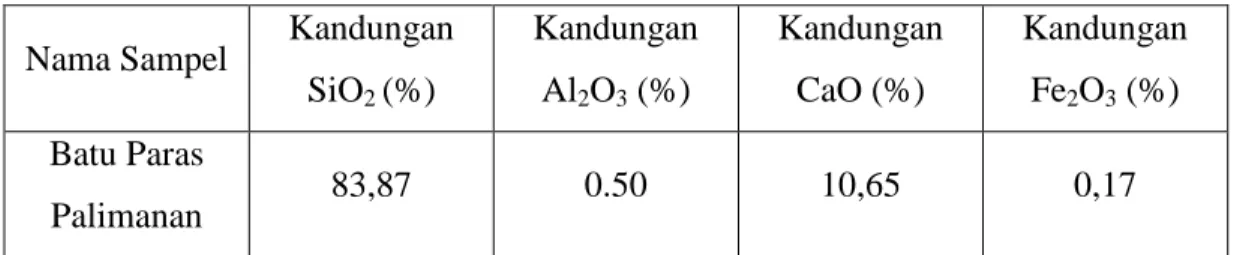

Pada penelitian sebelumnya (Hendrawan, 2005), unsur-unsur utama yang diteliti pada batu paras palimanan adalah SiO2, Al2O3, CaO, dan Fe2O3.

Pemeriksaan yang dilakukan di Laboratorium Analitik dengan menggunakan AAS (Atomic Absorbtion Spectrometry) mendapatkan hasil sebagai berikut:

Tabel 2.1 Kandungan kimia batu palimanan

Nama Sampel Kandungan SiO2 (%) Kandungan Al2O3 (%) Kandungan CaO (%) Kandungan Fe2O3 (%) Batu Paras Palimanan 83,87 0.50 10,65 0,17 Sumber : (Hendrawan, 2005)

Batu paras palimanan alami memiliki kuat tekan 0,5104 Mpa dan resapan air 18,443%.

2.2. Pasir

Pasir (sand) adalah partikel batuan yang berukuran 0,25 mm sampai dengan 5 mm, berkisar dari kasar (1 mm sampai 5 mm) dan halus (<1 mm). Pasir terdiri dari butir-butir yang tajam dan keras. Butir-butir pasir harus bersifat kekal artinya tidak pecah atau hancur oleh pengaruh-pengaruh cuaca, seperti terik matahari dan hujan. Secara visual, pasir dapat ditentukan melalui teksturnya, dan

4 dengan berdasarkan penampilan tekstur ini pula pasir lebih mudah untuk diklasifikasikan. Pasir tidak boleh mengandung lumpur lebih dari 5% (ditentukan terhadap berat kering). Yang dimaksud dengan lumpur adalah bagian-bagian yang dapat melalui ayakan 0,063 mm. Apabila kadar lumpur melampaui 5%, maka pasir harus dicuci.

Pasir terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak dengan susunan ayakan yang ditentukan, harus memenuhi syarat-syarat berikut:

- Sisa diatas ayakan 4 mm, minimum 2 % berat-maximum 15% berat. - Sisa diatas ayakan 1 mm, minimum 10 % berat.

- Sisa diatas ayakan 0,25 mm, harus berkisar antara 80 % hingga 95 % berat.

2.3. Semen

Semen adalah bahan yang memiliki sifat adhesif dan kohesif yang bila dicampur dengan air akan berfungsi sebagai bahan pengikat yang akan mengeras bila bereaksi dengan air dan menghasilkan produk yang tahan air. Salah satu semen hidrolis yang sering digunakan pada konstruksi beton adalah semen Portland (PC). Semen Portland dibuat dari semen hidrolis yang dihasilkan dengan menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium yang bersifat hidrolis ditambah dengan bahan yang mengatur waktu ikat (umumnya gips dan batu kapur) (Sagel, 1993). Bahan utama dari semen Portland adalah batu kapur yang mengandung komponen CaO (kapur, lime), lempung yang mengandung komponen SiO2 (silica), Al2O3 (oksida alumina), Fe2O3 (oksida

besi), dan biasanya digunakan gips sebagai bahan tambahan (Subakti, 1994). Klasifikasi semen Portland menurut SII-0013-1981 dibagi menjadi 5 tipe semen yaitu:

1. Tipe I adalah semen Portland yang digunakan untuk pekerjaan teknik sipil pada umumnya dan tidak diperlukan persyaratan-persyaratan khusus seperti diisyaratkan pada jenis semen yang lain.

2. Tipe II adalah semen Portland yang dalam penggunaannya mempunyai ketahanan terhadap sulfat dan panas hidrasi yang sedang.

5 3. Tipe III adalah semen Portland yang dalam penggunaannya mempunyai

kekuatan awal tinggi setelah pengikatan terjadi.

4. Tipe IV adalah semen Portland yang dalam penggunaannya menimbulkan panas hidrasi rendah.

5. Tipe V adalah semen Portland yang dalam penggunaannya memerlukan ketahanan tinggi terhadap sulfat.

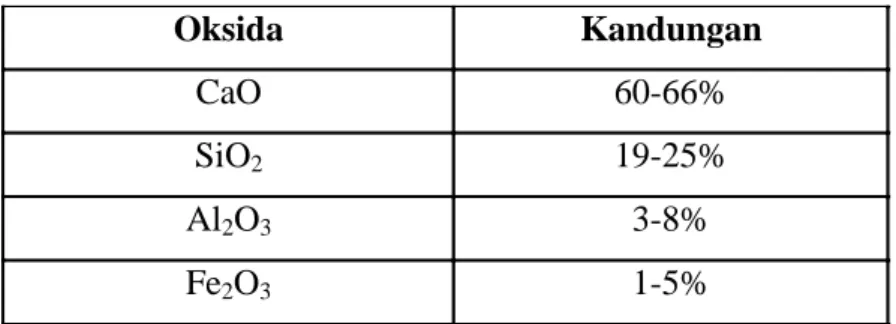

2.3.1 Susunan kimia semen Portland

Komposisi senyawa kimia semen tergantung dari jenis semen dan komposisi kimia bahan baku yang digunakan. Adapun komposisi umum oksida-oksida dan senyawa utama semen Portland adalah sebagai berikut:

Tabel 2.2 Komposisi semen Portland

Oksida Kandungan CaO 60-66% SiO2 19-25% Al2O3 3-8% Fe2O3 1-5% Sumber: (Subakti, 1994)

2.3.2 Reaksi pada Proses Pembuatan Semen Portland

Menurut Subakti (1994) reaksi-reaksi yang terjadi waktu proses pembuatan semen adalah:

1. Bahan dasar

Batu kapur : CaO + CO2

(Kapur) (Karbondioksida)

Lempung : SiO2 + Al2O3 + Fe2O3 + H2O

(Silika) (Alumina) (Oksida Besi) (Air) 2. Reaksi kimia

3CaO + SiO2 3 CaO. SiO2

(Trikalsium Silikat C3S)

2CaO + SiO2 2 CaO. SiO2

6 3CaO + Al2O3 3 CaO. Al2O3

(Trikalsium Aluminat C3A)

4CaO + Al2O3 + Fe2O3 4 CaO. Al2O3. Fe2O3

(Tetrakalsium Aluminoferit C4AF)

Trikalsium silikat (C3S), dikalsium silikat (C2S), trikalsium aluminat

(C3A), dan tetrakalsium aluminoferit (C4AF) merupakan komponen karakteristik

dari semen Portland. Adapun sifat-sifat dari masing-masing senyawa kimia utama semen Portland tersebut diatas sebagai berikut:

1. Trikalsium silikat (C3S)

Senyawa ini mengeras dalam beberapa jam, dengan pelepasan panas. Kuantitas yang terbentuk dalam ikatan menentukan pengaruhnya terhadap kekuatan beton pada awal umurnya, terutama dalam 14 hari pertama. 2. Dikalsium silikat (C2S)

Formasi senyawa ini berlangsung perlahan-lahan dengan pelepasan panas yang lembut. Senyawa ini berpengaruh terhadap proses pengikatan kekuatan yang terjadi 14 hari sampai 28 hari dan seterusnya. Semen yang mempunyai proporsi dikalsium silikat banyak mempunyai ketahanan agresi kimia yang relatif tinggi dan penyusutan kering yang relatif rendah sehingga merupakan semen Portland yang paling awet.

3. Trikalsium aluminat (C3A)

Senyawa ini mengalami hidrasi yang sangat cepat disertai pelepasan sejumlah besar panas, menyebabkan pengerasan awal, tetapi kurang kontribusi pada kekuatan batas ketahanannya terhadap agresi kimiawi paling menonjol mengalami disintegrasi oleh sulfat air tanah dan tendensinya sangat besar untuk retak-retak oleh perubahan volume.

4. Tetrakalsium aluminoferit (C4AF)

Adanya senyawa aluminoferit kurang penting karena tidak tampak pengaruhnya terhadap kekuatan dan kekuatan sifat-sifat semen keras lainnya (Murdock, 1986, IV - 65).

7

2.3.3. Semen Portland Putih

Semen Portland putih adalah semen Portland di mana bahan-bahan dasarnya mengandung senyawa besi yang rendah. Kadar Fe2O3 pada semen ini

dibatasi maksimum 0,5 %, sebab senyawa besi menimbulkan warna tua pada semen. Proses pembuatan semen ini memerlukan ketelitian yang tinggi dan bahan dasarnya mahal, sehingga harga semen putih di pasaran lebih mahal daripada semen biasa (Samekto, 2001). Semen Portland putih menurut PUBI (1986) dapat digunakan untuk semua tujuan di dalam pembuatan adukan semen serta beton yang tidak memerlukan persyaratan khusus, kecuali warnanya yang putih. Semen Portland putih harus memenuhi syarat kimia dan fisika sebagai berikut:

Syarat kimia:

Kadar MgO : maks 5,0 %

Kadar Fe2O3 : maks 0,5 %

Kadar SO3

Bila C3A < 8,0 % : maks 3,0 %

Bila C3A > 8,0 % : maks 3,5 %

Hilang pijar : maks 3,0 %

Bagian tak larut : maks 1,5 %

Alkali sebagai Na2O : maks 0,6 %

Syarat Fisika: Kehalusan

Sisa di atas ayakan 0,09 mm : maks 10 % Dengan alat Blaine : maks 2800 cm2/g Waktu pengikatan

Waktu pengikatan dapat diuji dengan alat Vicat dan atau dengan alat Gillmore.

Dengan alat Vicat:

Awal : maks 45 menit

Akhir : maks 8 jam

Dengan alat Gillmore:

Awal : min 60 menit

8

2.4. Air

Air merupakan salah satu bahan yang penting dalam proses pembuatan batu paras palimanan buatan, sebab air yang bercampur dengan semen akan bereaksi dengan semen dan membentuk pasta yang bersifat mengikat. Di dalam proses pembuatan batu paras palimanan buatan, air mempunyai dua fungsi, yang pertama untuk memungkinkan reaksi kimia yang menyebabkan pengikatan dan berlangsungnya pengerasan, dan kedua sebagai pelicin agar memudahkan pencetakan. Agar reaksi kimia antara air dan semen berlangsung dengan memuaskan, dibutuhkan air sebanyak kira-kira 20 % dari berat semen (Subakti, 1994). Pada akhirnya seluruh sisa dari proses hidrasi akan menguap seiring dengan proses pengerasan serta pengeringan.

Air yang digunakan dalam pembuatan batu palimanan harus bersih, tidak boleh mengandung minyak, asam alkali, garam-garam, zat organik, atau bahan-bahan lain yang dapat merusak batu paras palimanan buatan. Air tawar yang umumnya dapat diminum, baik air yang telah diolah di perusahaan air minum maupun tanpa diolah baik dipakai untuk pembuatan batu palimanan buatan.

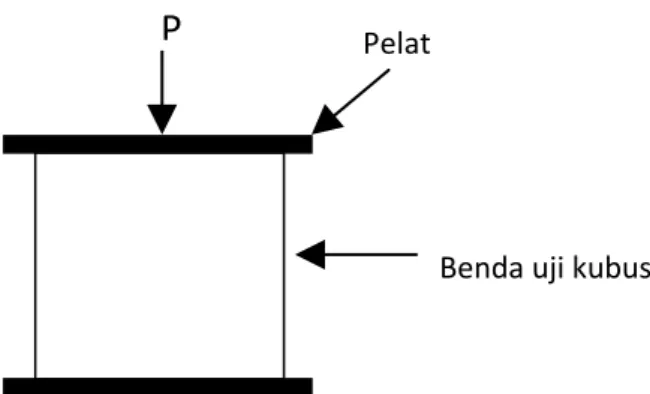

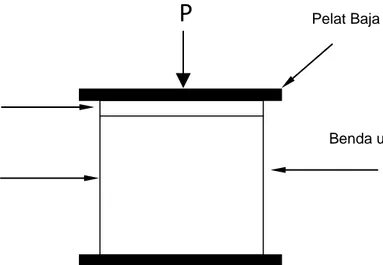

2.5. Kuat Tekan

Kuat tekan adalah besarnya beban per satuan luas, yang menyebabkan benda uji hancur bila dibebani dengan gaya tekan yang dihasilkan oleh mesin tekan. Pengujian kuat tekan dimodelkan seperti Gambar 2.3.

Gambar 2.1 Pengujian kuat tekan

Pelat

Baja

P

9 Kuat tekan dapat dihitung dengan rumus:

A P ………....(2.1) dimana: σ = Kuat tekan (KN/cm2 )

P = Beban maksimal yang diberikan (KN) A = Luas bidang tekan benda uji (cm2)

2.6. Penyerapan Air

Penyerapan air adalah ukuran banyaknya air yang dapat memenuhi volume suatu bahan. Penyerapan air ini ditentukan sebagai perbedaan antara berat dari bahan dalam keadaan jenuh air dengan beratnya dalam keadaan absolut kering.

Resapan air dapat dihitung dengan rumus : Penyerapan = ( )x100% A A B ...(2.2) Dimana :

A = berat benda uji setelah diopen pada suhu 1000C – 1100C selama 24 jam

B = berat benda uji setelah dilakukan perendaman selama 24 jam.

2.7 Penelitian Sebelumnya 2.7.1 Penelitian Hendrawan (2005)

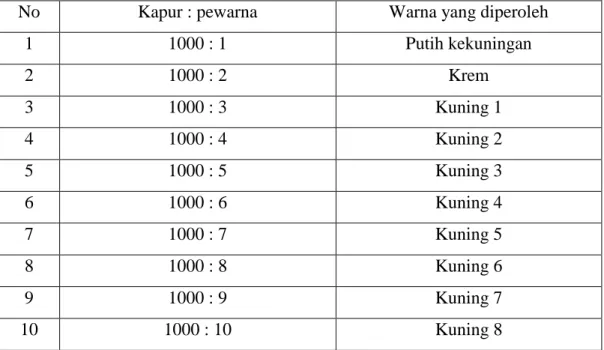

Hendrawan (2005) melakukan penelitian untuk membuat batu paras palimanan buatan dengan bahan batu kapur. Pada mix desain awal (penetapan warna) dibuat 10 benda uji dengan mencampur kapur, semen putih, dan pewarna dengan perbandingan berat kapur dan pewarna adalah 1000 : 1, 1000 : 2, 1000 : 3, 1000 : 4, 1000 : 5, 1000 : 6, 1000 : 7, 1000 : 8, 1000 : 9, 1000 : 10. Dari 10 buah sampel tersebut dipilih 1 buah sampel yang mendekati warna batu palimanan yang alami, dan perbandingan berat kapur dan pewarna dari sampel tersebut akan digunakan untuk mix desain akhir. Untuk mix desain akhir, perbandingan berat kapur dan pewarna yang telah diperoleh pada mix desain awal kemudian dicampur dengan semen putih, dimana semen putih divariasikan dengan mengatur persentasenya yaitu 5 %, 7,5 %, 10 %, 12,5 %, dan 15 %.

10 Hasil pada penelitian ini menunjukan bahwa batu palimanan buatan dengan perbandingan kapur : pewarna 1000 : 2 dan persentase semen putih 15% memiliki sifat-sifat yang menyerupai batu paras palimanan yang asli. Pada batu palimanan buatan, kuat tekannya 0,5364 MPa dan resapan airnya 16,884%. Sedangkan untuk batu palimanan alami kuat tekannya 0,5104 MPa dan resapan airnya 18,443%.

Tabel 2.3 Hasil mix desain awal

No Kapur : pewarna Warna yang diperoleh

1 1000 : 1 Putih kekuningan 2 1000 : 2 Krem 3 1000 : 3 Kuning 1 4 1000 : 4 Kuning 2 5 1000 : 5 Kuning 3 6 1000 : 6 Kuning 4 7 1000 : 7 Kuning 5 8 1000 : 8 Kuning 6 9 1000 : 9 Kuning 7 10 1000 : 10 Kuning 8 Sumber : (Hendrawan,2005)

11

BAB III

METODE PENELITIAN

3.1 Pemodelan Benda Uji

Batu palimanan buatan dibuat sedemikian rupa terdiri atas lapisan badan dan lapisan permukaan. Lapisan badan dibuat dengan tujuan untuk meningkatkan kemampuan lekat dengan semen. Lapisan badan dibuat dari bahan air, pasir dan semen portland tipe I, sedangkan lapisan permukaan merupakan batu palimanan buatan dibuat dari bahan air, serbuk batu palimanan, semen putih dan semen portland.

Gambar 3.1 Model Batu Palimanan Buatan

3.2 Pemilihan Bahan

Adapun jenis dan bahan yang akan digunakan dalam penelitian ini adalah sebagai berikut:

1. Batu Palimanan Alami

Batu palimanan yang akan digunakan untuk penelitian ini adalah batu palimanan yang berwarna krem yang dapat diperoleh dari penjual batu paras palimanan di sepanjang jalan By Pass Ngurah Rai, Denpasar.

2. Pasir

Pasir yang digunakan dalam penelitian ini adalah pasir alam yang lolos saringan 1mm yang berasal dari daerah Karangasem, Bali.

Lapisan Badan Lapisan Permukaan

12 3. Semen

Semen yang akan digunakan adalah semen Portland Type I dan semen putih produksi PT.Semen Gresik.

4. Air

Air yang digunakan dalam penelitian ini adalah air PDAM.

3.3 Pemeriksaan Bahan

Bahan yang akan diperiksa dalam penelitian ini adalah pasir Karangasem, dimana pemeriksaan yang akan dilakukan meliputi:

1. Pemeriksaan kadar air

Adapun tujuan dari pemeriksaan kadar air adalah untuk mengetahui jumlah air yang terkandung dalam pasir yang akan digunakan dalam pembuatan badan batu palimanan buatan.

Bahan yang digunakan : Pasir

Air

Alat-alat yang digunakan :

Timbangan dengan ketelitian 0,1% dari berat yang ditimbang Tungku pengering (oven)

Cawan. Cara kerja :

a) Pasir dalam keadaan lembab atau basah (bukan SSD) ditimbang sebanyak 500 gram.

b) Keringkan pasir tersebut dalam oven dengan temperatur 105° C selama 1 x 24 jam sampai beratnya tetap.

c) Cawan dengan agregat pasir didalamnya, dikeluarkan dari oven dan ditimbang beratnya.

d) Dari pemeriksaan diatas diperoleh persentase kandungan air pasir. 2. Pemeriksaan persentase kandungan lumpur dalam pasir Karangasem

Adapun tujuan dilakukannya pemeriksaan kandungan lumpur dalam pasir adalah untuk mengetahui kandungan lumpur dalam pasir, dimana

13 kandungan lumpur yang lebih dari 5% akan menyebabkan mutu dari badan batu palimanan buatan berkurang.

Bahan yang digunakan : Pasir

Air

Alat-alat yang digunakan : Tabung Kimia

Penggaris Cara kerja :

a) Bersihkan tabung kimia yang akan digunakan.

b) Masukkan pasir dan air ke dalam tabung kimia, kemudian guncangkan agar pasir bercampur dengan air.

c) Tunggu 124 jam agar terjadi endapan pasir dan lumpur.

d) Melalui endapan dalam tabung tersebut dapat dihitung tinggi dari endapan (pasir+lumpur) dan tinggi endapan pasir. Maka dari hasil perhitungan tinggi pasir dan tinggi keduanya (pasir+lumpur) tersebut dapat dihitung persentase kandungan lumpur dalam pasir.

3. Pemeriksaan berat jenis pasir Karangasem

Adapun tujuan dilakukannya pemeriksaan berat jenis pasir adalah untuk mengetahui berat jenis jenuh kering permukaan (SSD) dari agregat pasir. Bahan yang digunakan :

Pasir Kering Oven Air

Alat-alat yang digunakan :

Timbangan dengan ketelitian 0,1% Piknometer dengan kapasitas 500 ml Oven dengan suhu sekitar 105o

C Gelas ukur

Cawan

Cara Kerja :

14 b. Ambil piknometer lalu isi dengan air sebanyak 500 cc lalu timbang

beratnya.

c. Buang sebagian air pada piknometer, lalu masukkan pasir pasir SSD ke dalam piknometer.

d. Tutup mulut piknometer dengan telapak tangan, kemudian piknometer dibolak-balik agar udara yang terperangkap diantara butiran pasir dapat keluar, sehingga permukaan air turun, tambahkan air lagi sampai permukaannya mencapai tanda batas 500 cc, kemudian timbang berat piknometer yang berisi pasir dan air tersebut.

4. Analisa gradasi (Sieve Analysis)

Adapun tujuan dilakukannya pemeriksaan gradasi pasir adalah untuk mengetahui dan menetapkan gradasi pasir dan modulus kehalusannya. Bahan yang digunakan :

Pasir kering oven

Alat-alat yang digunakan :

Timbangan dengan ketelitian dibawah 0,1% dari berat benda yang ditimbang

Satu set ayakan ASTM E-11, USA Standart Testing Sieve dengan diameter lubang, 4,75 mm, 2,36 mm, 1,18 mm, 0,60 mm, 0,30 mm, 0,15 mm dan Pan

Mesin penggetar ayakan

Tempat menampung pasir dan sikat untuk membersihkan ayakan Cara Kerja :

1. Satu set ayakan disusun secara berurutan dengan diameter lubang terbesar berada paling atas kemudian ayakan dengan diameter lubang yang lebih kecil dibawahnya.

2. Timbang 1000 gr pasir kering (setelah di oven) lalu masukan ke ayakan teratas (diameter 4,75 mm) dan ayakan tersebut ditutup.

3. Susunan ayakan diletakkan di atas mesin pengayak. Pengayakan dilakukan selama ± 5 menit.

15 4. Pasir yang tertinggal di dalam masing-masing ayakan dipindahkan ke tempat/bejana lain/di atas kertas. Agar tidak ada pasir yang tertinggal di dalam ayakan, maka ayakan harus dibersihkan dengan sikat lembut. 5. Timbang masing-masing pasir tersebut. Penimbangan sebaiknya

dilakukan secara kumulatif, yaitu dari butir pasir yang kasar dahulu, kemudian ditambahkan dengan butir pasir yang lebih halus sampai semua pasir tertimbang. Catat berat pasir setiap kali penimbangan. Pada langkah ini harus dilakukan dengan hati-hati agar tidak ada butir pasir yang hilang.

Modulus kehalusan pasir = jumlah % tertinggal kumulatif dari butir-butir agregat yang tertinggal di atas suatu set ayakan dan kemudian dibagi seratus.

16

3.4 Kerangka Penelitian

Pembuatan Benda Uji

Mix desain awal untuk mencari komposisi warna batu palimanan buatan. Mix desain akhir dengan bahan serbuk batu palimanan, pasir, semen Portland,

semen putih dan air.

Batu paras palimanan asli sebagai pembanding. Mulai

Persiapan Alat dan Material

Pemeriksaan Material / Bahan

Pencetakan Benda Uji

Pembukaan benda uji pada umur 1 hari

Perawatan benda uji sampai umur 28 hari

Pengujian kuat tekan dan resapan air

Analisis hasil pengujian / pembandingan

Kesimpulan dan saran

17

3.5 Rancangan Campuran 3.5.1 Uji Pendahuluan

Uji pendahuluan dilakukan untuk menetapkan perbandingan campuran serbuk batu palimanan dengan semen Portland tipe I untuk mendapatkan warna lapisan permukaan batu palimanan buatan yang mendekati warna batu palimanan alami. Mix desain awal dilakukan dengan langkah-langkah sebagai berikut:

1. Menyiapkan bahan-bahan yang diperlukan yaitu serbuk batu paras palimanan yang lolos saringan 0,5 mm, semen Portland putih yang berfungsi sebagai pengikat, dan semen Portland tipe I yang berfungsi sebagai pewarna untuk mendekati warna batu paras palimanan yang asli. 2. Membuat 5 buah sampel dengan ukuran 2 cm x 12 cm, tebal 1 cm.

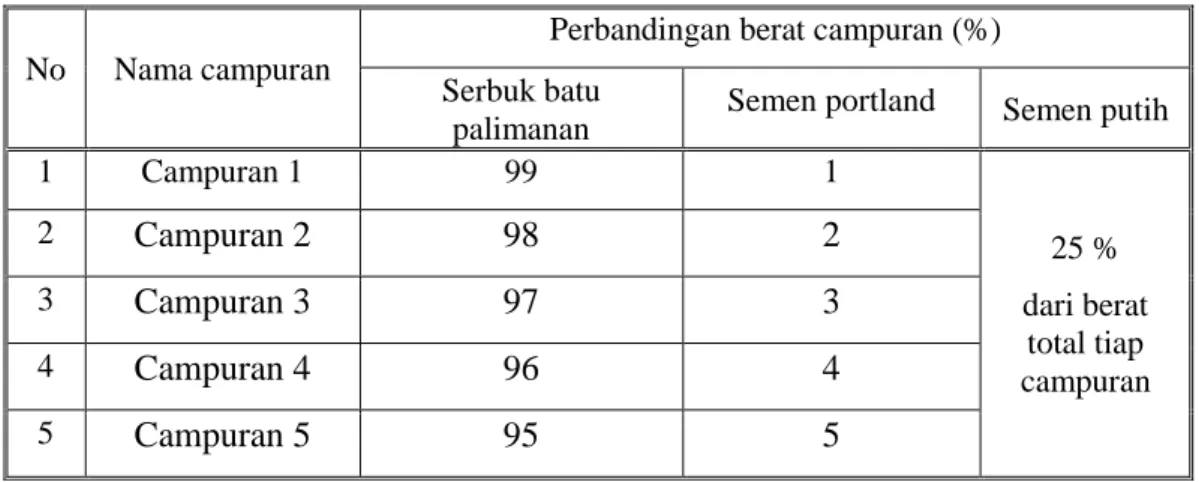

Tabel 3.1 Trial Mix

Dari 5 buah sampel yang dibuat akan dipilih satu sampel yang memiliki warna mendekati warna batu palimanan alami, sehingga dari 5 perbandingan akan digunakan 1 perbandingan serbuk batu palimanan dan semen Portland tipe I yang menghasilkan warna yang mendekati warna batu paras palimanan. Hasil dari perbandingan pewarna (semen Portland) yang telah ditetapkan pada mix desain awal kemudian digunakan sebagai campuran pada lapisan permukaan mix desain akhir.

No Nama campuran

Perbandingan berat campuran (%) Serbuk batu

palimanan Semen portland Semen putih

1 Campuran 1 99 1 25 % dari berat total tiap campuran 2 Campuran 2 98 2 3 Campuran 3 97 3 4 Campuran 4 96 4 5 Campuran 5 95 5

18 12 cm

2 cm 1 cm

Gambar 3.3 Benda uji mix desain awal

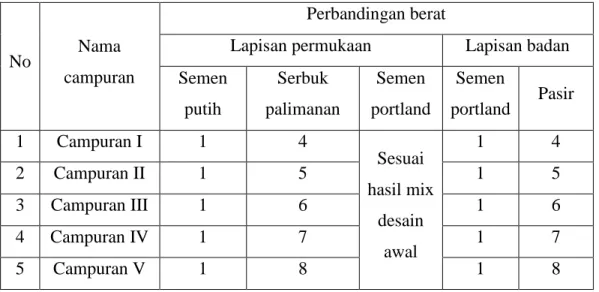

3.5.2 Mix desain akhir

Tujuan dilakukan mix desain akhir adalah untuk menetapkan perbandingan campuran serbuk batu palimanan dengan semen untuk mendapatkan kuat tekan dan penyerapan air batu paras palimanan buatan yang mendekati batu paras palimanan asli. Mix desain akhir dilakukan dengan langkah-langkah sebagai berikut:

1. Menyiapkan bahan-bahan yang diperlukan yaitu serbuk batu paras palimanan, pasir, air, dan semen putih.

2. Membuat 5 buah campuran dimana untuk lapisan permukaan ditambahkan semen Portland sebagai pewarna sesuai dengan penetapan perbandingan pada mix desain awal.

Tabel 3.2 Campuran mix desain akhir

No Nama

campuran

Perbandingan berat

Lapisan permukaan Lapisan badan Semen putih Serbuk palimanan Semen portland Semen portland Pasir 1 Campuran I 1 4 Sesuai hasil mix desain awal 1 4 2 Campuran II 1 5 1 5 3 Campuran III 1 6 1 6 4 Campuran IV 1 7 1 7 5 Campuran V 1 8 1 8

19 3. Pencetakan batu palimanan buatan dilakukan dengan cara mencetak lapisan badan terlebih dahulu dalam cetakan benda uji dan ditunggu hingga kondisi campuran badan menjadi semi plastis, kemudian dicetak lapisan permukaan di atasnya.

Dari 5 campuran yang telah dibuat akan dipilih campuran yang memiliki kekuatan yang mendekati batu palimanan yang sesungguhnya, sehingga dari 5 perbandingan akan digunakan 1 perbandingan berat pasir, semen Portland, serbuk batu paras palimanan dan semen putih yang mendekati kekuatan batu palimanan yang sesungguhnya. Tebal lapisan permukaan yang terbuat dari campuran serbuk batu paras palimanan dan semen putih adalah 0,5 cm.

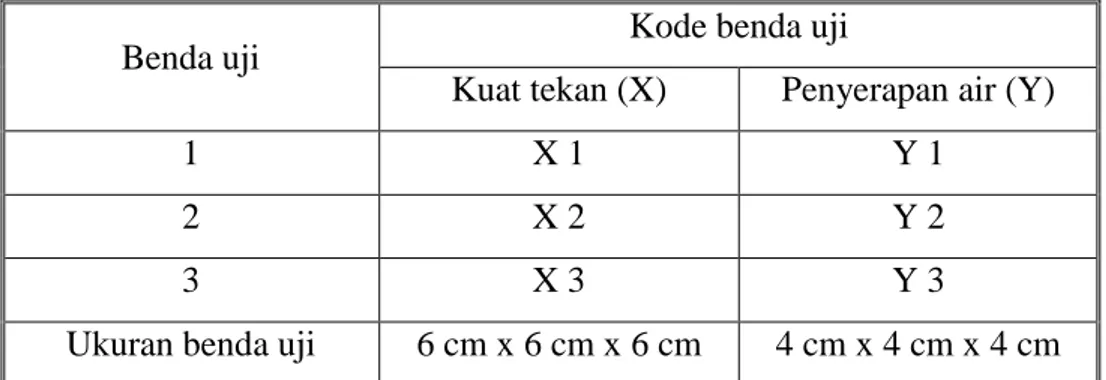

3.6 Rancangan Benda Uji

Setiap pengujian benda uji akan dibuatkan 3 buah benda uji dalam bentuk kubus 6 cm x 6 cm x 6 cm untuk pengujian kuat tekan dan 4 cm x 4 cm x 4 cm untuk pengujian resapan air yang terdiri dari badan batu paras palimanan buatan dan lapisan permukaan batu paras palimanan buatan setebal 0,5 cm.

Benda uji kuat tekan Benda uji penyerapan air

Gambar 3.4 Benda uji mix desain akhir

Jumlah benda uji masing-masing perlakuan adalah tiga buah sehingga secara keseluruhan jumlah benda uji yang berbentuk kubus berukuran 6 cm x 6 cm x 6 cm adalah 15 buah dan 4 cm x 4 cm x 4 cm adalah 15 buah. Pembukaan cetakan benda uji dilakukan setelah berumur 1 hari.

Lapisan Permukaan

Lapisan Badan Lapisan Permukaan

20

Tabel 3.3 Model rancangan benda uji batu palimanan alami

Benda uji Kode benda uji

Kuat tekan (X) Penyerapan air (Y)

1 X 1 Y 1

2 X 2 Y 2

3 X 3 Y 3

Ukuran benda uji 6 cm x 6 cm x 6 cm 4 cm x 4 cm x 4 cm

Tabel 3.4 Model rancangan benda uji batu palimanan buatan

Benda uji semen dan serbuk Perbandingan batu Palimanan

Kode benda uji

Kuat tekan (X) Penyerapan air (Y)

1 X 1.1 Y 1.1 2 X 1.2 Y 1.2 3 X 1.3 Y 1.3 1 1 : 4 X 2.1 Y 2.1 2 X 2.2 Y 2.2 3 X 2.3 Y 2.3 1 1 : 5 X 3.1 Y 3.1 2 X 3.2 Y 3.2 3 X 3.3 Y 3.3 1 1 : 6 X 4.1 Y 4.1 2 X 4.2 Y 4.2 3 X 4.3 Y 4.3 1 1 : 7 X 5.1 Y 5.1 2 X 5.2 Y 5.2 3 X 5.3 Y 5.3

21

3.7 Pengujian

3.7.1 Pengujian kuat tekan

Kuat tekan adalah besarnya beban per satuan luas. Uji kuat tekan menyebabkan benda uji hancur bila dibebani dengan gaya tekan tertentu yang dihasilkan oleh mesin tekan. Tujuan dari pengujian kuat tekan adalah untuk mendapatkan besarnya kekuatan batu palimanan asli maupun batu paras palimanan buatan dalam menerima gaya tekan.

Pengujian kuat tekan batu palimanan dilakukan dengan menggunakan benda uji kubus dengan ukuran 6 cm x 6 cm x 6 cm. Pengujian ini dilakukan dengan menggunakan mesin desak dengan kapasitas 150 KN. Pengujian kuat tekan batu palimanan buatan dilakukan pada benda uji yang menghadap ke atas dimana lapisan permukaan benda uji batu paras palimanan berada di sebelah atas dan lapisan badan di sebelah bawah.

Gambar 3.5 Pengujian kuat tekan

Kuat tekan dapat dihitung berdasarkan persamaan 2.1 yang ditulis kembali sebagai berikut: σ = Lapisan permukaan Lapisan badan Pelat Baja

P

22

3.7.2 Pengujian penyerapan air

1. Tujuan

Tujuan dilakukannya pengujian penyerapan air adalah untuk mengetahui besarnya tingkat penyerapan air oleh batu palimanan asli dan batu paras palimanan buatan.

2. Benda uji

Benda uji berbentuk kubus dengan ukuran 4 cm x 4 cm 4 cm

3. Peralatan

Timbangan

Alat pengering / oven 4. Cara kerja

a. Benda uji dimasukkan ke dalam oven dengan temperatur 1000 C – 1100 C selama 24 jam, lalu dikeluarkan dan ditimbang (A)

b. Benda uji tersebut kemudian didinginkan dan direndam air selama 24 jam, setelah itu airnya dikeluarkan dan benda ujinya diangin-anginkan.

c. Benda uji kemudian ditimbang (B). 5. Rumus perhitungan

23

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pemeriksaan Bahan

Material yang digunakan sebagai agregat dalam pembuatan lapisan badan batu palimanan buatan ini adalah pasir Karangasem dan semen Portland tipe I. Dari pemeriksaan pasir diperoleh kadar air dalam pasir adalah 1,378%, kandungan lumpur 3,448%, dimana hal ini menunjukkan bahwa pasir yang digunakan telah memenuhi syarat kandungan lumpur yaitu dibawah 5%. Berat jenis SSD dari pasir diperoleh 2,664, dan modulus kehalusan pasir diperoleh 2,367, dimana menurut ASTM C33-86 modulus kehalusan agregat berkisar antara 2,3 – 3,1.

4.2 Uji Pendahuluan 4.2.1 Mix Desain Awal

Mix desain awal dilakukan untuk mendapatkan perbandingan serbuk batu palimanan dan semen Portland tipe I agar menghasilkan warna lapisan permukaan yang mendekati warna batu palimanan alami. Untuk itu dilakukan percobaan dengan membuat 5 buah sampel ukuran 2 cm x 8 cm tebal 1 cm dengan bahan campuran serbuk batu palimanan dan semen Portland tipe I, dengan perbandingan antara serbuk batu palimanan dan semen Portland tipe I adalah 99 : 1, 98 : 2, 97 : 3, 96 : 4, 95 : 5. Seluruh campuran ditambahkan semen putih sebesar 25% dari berat total campuran. Sampel ditaruh di tempat yang terlindung dari matahari dan air selama 3 hari, lalu dilihat warnanya. Hasil yang diperoleh ditampilkan pada Tabel 4.1.

24

Tabel 4.1 Hasil mix desain awal

No palimanan : Semen Portland Perbandingan serbuk batu tipe I (%) Warna Warna batu palimanan alami 1 99 : 1 Putih kekuningan Krem 2 98 : 2 Krem muda 3 97 : 3 Krem 4 96 : 4 Krem tua 5 95 : 5 Coklat muda

Dari hasil mix desain awal diperoleh bahwa penambahan semen Portland tipe I menyebabkan terjadinya gradasi warna yang semakin gelap pada sampel, mulai dari putih kekuningan, krem muda, dan pada akhirnya warna sampel terus bertambah gelap menjadi cokelat tua. Warna yang diinginkan pada mix desain awal adalah warna yang mendekati warna batu palimanan yaitu warna krem. Perbandingan serbuk batu palimanan dan semen Portland tipe I yang menghasilkan warna krem dan mendekati warna batu palimanan alami adalah 97 : 3, sehingga perbandingan tersebut digunakan pada mix desain akhir.

4.2.2 Mix Desain Akhir

Pada mix desain akhir, dibuat 5 buah campuran dengan perbandingan serbuk batu palimanan dan semen putih pada lapisan permukaan dan ditambahkan semen Portland sebagai pewarna yang telah ditetapkan pada mix desain awal yaitu dengan perbandingan campuran mix desain akhir dan semen Portland sebesar 97 : 3. Campuran lapisan permukaan dan lapisan badan batu palimanan buatan menggunakan faktor air semen 1.

25

Tabel 4.2 Mix desain akhir

Berat semen Portland pada lapisan permukaan di dapat dari hasil perbandingan mix desain awal yaitu 97 : 3 yang meliputi campuran semen putih (A) + Serbuk paras palimanan (B) dengan Semen Portland (C).

………(4.1)

Dimana :

(A) : Semen putih

(B) : Serbuk batu palimanan (C) : Semen portland

4.3 Hasil Pengujian

Benda uji berukuran 6 cm x 6 cm x 6 cm yang meliputi batu palimanan buatan dan batu palimanan alami diuji kuat tekan dan resapan airnya. Hasilnya kemudian dibandingkan untuk ditarik suatu kesimpulan.

No Nama campuran

Perbandingan berat

Lapisan permukaan Lapisan badan Semen putih Serbuk batu palimanan Semen portland Semen portland Pasir (A) (B) (C) 1 Campuran I 1 4 0,155 1 4 2 Campuran II 1 5 0,186 1 5 3 Campuran III 1 6 0,216 1 6 4 Campuran IV 1 7 0,247 1 7 5 Campuran V 1 8 0,278 1 8

26

4.3.1 Kuat Tekan

Batu palimanan alami dan batu palimanan buatan dibuat dengan bentuk kubus ukuran 6 cm x 6 cm x 6 cm. Uji tekan batu palimanan buatan dilakukan setelah berumur 28 hari.

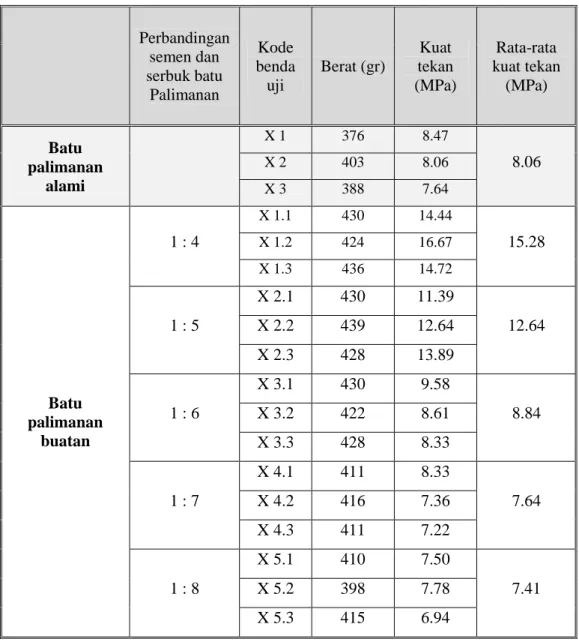

Hasil dari pengujian kuat tekan ditampilkan pada Tabel 4.3.

Tabel 4.3 Hasil uji kuat tekan

Perbandingan semen dan serbuk batu Palimanan Kode benda uji Berat (gr) Kuat tekan (MPa) Rata-rata kuat tekan (MPa) Batu palimanan alami X 1 376 8.47 8.06 X 2 403 8.06 X 3 388 7.64 Batu palimanan buatan 1 : 4 X 1.1 430 14.44 15.28 X 1.2 424 16.67 X 1.3 436 14.72 1 : 5 X 2.1 430 11.39 12.64 X 2.2 439 12.64 X 2.3 428 13.89 1 : 6 X 3.1 430 9.58 8.84 X 3.2 422 8.61 X 3.3 428 8.33 1 : 7 X 4.1 411 8.33 7.64 X 4.2 416 7.36 X 4.3 411 7.22 1 : 8 X 5.1 410 7.50 7.41 X 5.2 398 7.78 X 5.3 415 6.94

Berdasarkan hasil pengujian kuat tekan diatas, selanjutnya dibuat grafik hubungan antar kuat tekan rata-rata batu palimanan buatan dengan persentase semen, seperti yang terlihat pada Gambar 4.1 berikut ini:

27

Gambar 4.1 Hubungan kuat tekan rata-rata dan rasio semen dengan serbuk batu palimanan pada batu palimanan buatan

Dari Gambar 4.1 di atas dapat dilihat bahwa semakin besar perbandingan antara semen dan serbuk batu palimanan menyebabkan kuat tekan rata-rata menjadi semakin kecil. Semen memiliki sifat adhesif dan kohesif, yang bilamana dicampur dengan air akan berfungsi sebagai bahan pengikat dan akan mengeras. Berkurangnya jumlah semen diikuti oleh berkurangnya ikatan dan menyebabkan penurunan kekuat tekan. Pada Gambar 4.1 juga ditampilkan kuat tekan batu palimanan alami sebesar 8,06 MPa sebagai acuan. Pada Gambar 4.1 terlihat bahwa campuran 1 : 4, 1 : 5, 1 : 6 memiliki kuat tekan lebih besar dibandingkan dengan batu palimanan alami masing-masing sebesar 15,28 MPa, 12,64 MPa, dan 8,84 MPa. Dari Gambar 4.1 juga dapat dilihat bahwa campuran 1 : 6 adalah campuran yang memiliki kuat tekan paling mendekati batu palimanan yang alami.

4.3.2 Penyerapan Air

Pengujian resapan air dilakukan pada batu palimanan alami dan batu palimanan buatan dengan benda uji berbentuk kubus ukuran 4 cm x 4 cm x 4 cm. Pengujian dilakukan setelah batu palimanan buatan berumur 28 hari. Hasil dari pengujian resapan air dapat dilihat pada Tabel 4.4.

Kuat Tekan Batu Palimanan alami 8,06 Mpa

28

Tabel 4.4 Hasil uji penyerapan air

Perbandingan semen dan serbuk batu Palimanan Kode benda uji Berat basah Berat kering oven Penyerapan Rata-rata resapan air (gr) (gr) (%) (%) Batu palimanan alami Y.1 122.4 106.7 14.714 14.97 Y.2 125.8 110.3 14.053 Y.3 125.1 107.7 16.156 Batu palimanan buatan 1 : 4 Y 1.1 141.9 121.2 17.079 17.08 Y 1.2 141.6 122.1 15.971 Y 1.3 143.6 121.5 18.189 1 : 5 Y 2.1 136.7 116.8 17.038 17.40 Y 2.2 136.5 117.6 16.071 Y 2.3 142.2 119.4 19.095 1 : 6 Y 3.1 141.4 118.7 19.124 18.27 Y 3.2 140 119.4 17.253 Y 3.3 142.6 120.4 18.439 1 : 7 Y 4.1 133.6 112.5 18.756 18.43 Y 4.2 134.3 113.9 17.910 Y 4.3 130.6 110.1 18.619 1 : 8 Y 5.1 128.8 108.4 18.819 18.86 Y 5.2 129.9 109.4 18.739 Y 5.3 129.5 108.8 19.026

Berdasarkan hasil pengujian resapan air di atas, maka dapat dibuat grafik hubungan antara resapan air rata-rata batu paras palimanan buatan dengan persentase penambahan semen putih, seperti yang terlihat pada Gambar 4.2.

29

Gambar 4.2 Hubungan Penyerapan air rata-rata dengan persentase penambahan semen pada batu palimanan buatan

Dari Gambar 4.2 di atas dapat dilihat bahwa semakin besar perbandingan semen dan serbuk batu palimanan menyebabkan resapan air rata-rata batu palimanan buatan menjadi semakin besar. Jadi semakin kecil kandungan semen menyebabkan ikatan antar agregat semakin menurun sehingga pori-pori di antara butiran agregat akan semakin besar. Semakin besar pori akan menyebabkan resapan air semakin meningkat. Pada Gambar 4.2 ditampilkan resapan air batu paras palimanan asli sebesar 14,97% sebagai acuan. Pada Gambar 4.2 terlihat bahwa campuran 1 : 4, 1 : 5, 1 : 6, 1 : 7, dan 1 : 8 memiliki resapan air yang lebih besar dibandingkan dengan batu palimanan alami masing-masing sebesar 17,08%, 17,402%, 18,272%, 18,428%, dan 18,861%. Dari Gambar 4.2 juga dapat dilihat bahwa campuran 1 : 4 adalah campuran yang memiliki resapan air yang paling mendekati resapan air batu palimanan alami.

Berdasarkan resapan air dari 5 campuran batu palimanan buatan yang telah dibuat, dapat dilihat bahwa semua campuran memiliki resapan air lebih besar dibandingkan dengan batu paras palimanan asli. Untuk kuat tekan batu palimanan buatan, campuran 1 : 6 adalah campuran yang memiliki kuat tekan paling mendekati yaitu 8,84 MPa, sehingga campuran 1 : 6 dipilih untuk meminimalkan penggunaan semen Portland.

Resapan air Batu Palimanan Alami 14,97%

30

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan mengenai Pemanfaatan limbah serbuk batu palimanan sebagai bahan dasar pembuatan batu palimanan buatan dapat diambil beberapa kesimpulan antara lain:

1. Batu palimanan dapat direkayasa produksi menggunakan campuran bahan – bahan serbuk batu palimanan, semen putih dan semen Portland tipe I. Batu paras palimanan dibuat dalam bentuk 2 lapisan dengan perbandingan berat semen putih dan serbuk batu palimanan 1 : 6 untuk lapisan permukaan dan perbandingan semen Portland tipe I dan pasir Karangasem 1 : 6 untuk lapisan badan. Pada lapisan permukaan ditambahkan semen Portland sebagai pewarna dengan perbandingan campuran dan semen Portland sebesar 97 : 3 sesuai dengan hasil mix desain awal. Warna lapisan permukaan batu palimanan hasil rekayasa tersebut dapat menyerupai warna dari batu palimanan alami yaitu warna krem.

2. Kuat tekan batu palimanan hasil rekayasa menurut perbandingan 1 : 6 sebesar 8,84 MPa dapat sedikit lebih besar dari kuat tekan batu palimanan alami yaitu 8,06 MPa.

3. Persentase resapan air batu palimanan hasil rekayasa menurut perbandingan 1 : 6 sebesar 18,272%, lebih besar dibandingkan dengan batu palimanan yang alami yaitu 14,974%. Sehingga batu palimanan buatan memiliki daya resap air yang lebih baik dibandingkan dengan batu palimanan alami.

5.2 Saran

Adapun saran – saran yang dapat disampaikan pada penelitian ini adalah sebagai berikut :

1. Perlunya dilakukan penelitian mengenai pengujian lekatan antara bagian badan dan permukaan dari batu palimanan buatan.

31 2. Perlunya dilakukan penelitian mengenai durabilitas atau keawetan dari batu

palimanan buatan.

3. Lapisan badan batu palimanan buatan dapat dibuat lebih kasar sehingga mendapatkan rekatan yang lebih baik.

32

DAFTAR PUSTAKA

Badan Pengkajian dan Penerapan Teknologi. 2009. Modul Badan Pengkajian dan

Penerapan Teknologi, Denpasar.

Fakultas Teknik Universitas Udayana. 2005. Buku Saku Pedoman KP dan TA

Tata Laksana dan Panduan Penulisan. Denpasar:Jurusan Teknik Sipil

Fakultas Teknik, Universitas Udayana.

Hendrawan, Hadi. 2005. Pemanfaatan Batu Kapur Sebagai Bahan Baku Batu

Paras Palimanan Buatan. Tugas Akhir Program S1, Program Studi

Teknik Sipil, Fakultas Teknik, Universitas Udayana.

Murdock,L.J., dkk. 1986. Bahan dan Praktek Beton, Edisi Keempat. Jakarta:Erlangga.

Satriyani, Nengah. 2004. Pengaruh Campuran Spesi Terhadap Perilaku Dinding

Pasangan Bata Merah Dengan Pembebanan Aksial. Tugas Akhir

Program S1, Program Studi Teknik Sipil, Fakultas Teknik, Universitas Udayana.

Sagel, T., dkk. 1993. Pedoman Pengerjaan Beton Berdasarkan SKSNI

T-15-1991-03 CUR Seri Beton 2. Jakarta:Erlangga.

Subakti, A., 1994. Teknologi Beton Dalam Praktek. Surabaya:Institut Teknologi Sepuluh November.

Thornton, P.C., 1979. Pyroclastik Rock. Dallas:Pensylvania State University.

33

LAMPIRAN A UJI AGREGAT PASIR

A. Pemeriksaan Kadar Air dalam Pasir

No. Uraian

1. Berat Pasir Semula (V1) 500 gr

2. Berat Pasir Setelah di Oven (V2) 493,2 gr

3. Persentase = 100% 2 2 1 V V V 1,378 %

B. Pemeriksaan Prosentase Kandungan Lumpur dalam Agregat

No. Uraian Keterangan

1. Tinggi pasir + lumpur (H1) 5,8 cm

2. Tinggi pasir kering oven (H2) 5,6 cm

3. Persentase = 100% 1 2 1 H H H 3,448 %

34

C. Pemeriksaan Berat Jenis Pasir

D. Analisa Gradasi Pasir

Nomor Ayakan

(mm)

Bahan yang diayak (1000 gr)

Percob. I Pasir (gr) Percob. II Pasir (gr) Percob. III Pasir (gr) Jumlah sisa ayakan rata-rata (%) Jumlah yang melalui ayakan (%) 37.50 25.40 19.00 12.50 9.50 0 0 0 0 100 4.75 98 98 9,8 9,8 90,2 2.36 86 86 8,6 18,4 81,6 1.10 127 127 12,7 31,1 68,9 0.60 138 138 13,8 44,9 55,1 0.30 129 129 12,9 57,8 42,2 0.15 169 169 16,9 74,7 25,3 0.00 253 253 25,3 Jumlah 1000 1000 236,7

Modulus halus butir ( Fm ) = 236,7 / 100 =2,367

No. Nama pemeriksaan Keterangan

1. Berat contoh pasir SSD 500 gr

2. Berat contoh pasir kering oven (B) 493,2 gr

3. Berat piknometer + air (C) 673,5 gr

4. Berat piknometer + pasir SSD + air (D) 985,8 gr

6. Berat jenis SSD =

D C 500

35

LAMPIRAN B

FOTO-FOTO HASIL MIX DESAIN AWAL

Warna 1. Perbandingan serbuk batu palimanan : Semen Portland tipe I

100 : 1 dan persentase semen putih 25% dari berat total campuran

Warna 2. Perbandingan serbuk batu palimanan : Semen Portland tipe I

36

Warna 3. Perbandingan serbuk batu palimanan : Semen Portland tipe I

100 : 3 dan persentase semen putih 25% dari berat total campuran

Warna 4. Perbandingan serbuk batu palimanan : Semen Portland tipe I

37

Warna 5. Perbandingan serbuk batu palimanan : Semen Portland tipe I

38

LAMPIRAN C

FOTO - FOTO PELAKSANAAN

FOTO 1. Cetakan batu palimanan buatan

39

FOTO 3. Batu palimanan buatan campuran 1

40

FOTO 5. Batu palimanan buatan campuran 3

41

FOTO 7. Batu palimanan buatan campuran 3

42