P ISSN 2614-5979

106

MENURUNKAN JUMLAH KECACATAN PRODUK PADA PROSES

PRODUKSI DENGAN MENGGUNAKAN METODE SIX SIGMA DAN

PENGENDALIAN STATISTIK DI INDUSTRI MANUFAKTUR

Zaenal Arifin1, Benny Dwika Leonanda2

1

Program Studi Program Profesi Insinyur Universitas Andalas Padang

²Dosen Pasca Sarjana, Program Studi Program Profesi Insinyur Universitas Andalas Padang Email : zaenal@ft.unrika.ac.id, benny@eng.unand.ac.id

ABSTRAK

Kecacatan produk yang terjadi di PT. XYZ Indonesia pada proses produksi sulit dihindari, ini terjadi pada kecacatan produk Case G140323340A yang mencapai 6.16% yang terbesar pada periodenya 4 bulan terakhir, sedangkan perusahaan mempunyai target 0.4% kecacatan yang dapat diterima dari setiap total produksinya. Dengan jenis kegagalan seperti produk Dent, Scratch, Rusty, Burring NG dan

Misspunch. Dengan kualitas yang tidak bagus, produksi menambahkan proses yaitu dengan menyortir dan

me-rework. Sehingga biaya produksi menanmbah dan kehilangan biaya akibat kegagalan yang timbul karena tidak bisa menjadi barang yang dapat dijual.

Penerapan metode Six Sigma (DMAIC) dan Failure Mode and Effect Analysis (FMEA), diperoleh nilai DPMO sebesar 22.146 dengan nilai σ sebesar 3,25 dimana masih jauh dari level industri di dunia yang mencapai 6 σ (3,4 DPMO). Perbaikan kualitas produk dengan metode Six Sigma (DMAIC) dan FMEA untuk mengurangi tingkat kecacatan produk diproses produksi didapat 3 Critical To Quality (CTQ) terbesar (Rusty, Scratch dan Dent) yang harus diperbaiki dan diimplementasikan.

Setelah diambil tindakan beberapa perbaikan atas dasar metode Six Sigma (DMAIC) dan FMEA, produksi kini telah dapat mengurangi kecacatan produk dari 6.16% menjadi 0.84%. ini sudah merupakan hasil yang siginifikan dari tindakan yang sudah diambil oleh produksi.

Kata kunci: Kecacatan, metode, Six Sigma (DMAIC), FMEA, ABSTRACT

Product defects that occur in PT. XYZ Indonesia in the production process is difficult to avoid, this occurs in Case G140323340A product defects which reached 6.16% the largest in the last 4 months period, while the company has a target of 0.4% defects that can be accepted from each of its total production. With failure types such as Dent, Scratch, Rusty, Burring NG and Misspunch products. With poor quality, production adds to the process by sorting and rework. So that production costs increase and lose costs due to failures that arise because they cannot become goods that can be sold.

The implementation of Six Sigma (DMAIC) and Failure Mode and Effect Analysis (FMEA) methods, obtained a DPMO value of 22,146 with a value of 3.25 which is still far from the industrial level in the world which reaches 6 (3.4 DPMO). Product quality improvement using Six Sigma (DMAIC) and FMEA methods to reduce the level of product defects in the production process obtained the 3 largest Critical To Quality (CTQ) (Rusty, Scratch and Dent) that must be repaired and implemented.

After taking several corrective actions based on the Six Sigma (DMAIC) and FMEA methods, production has now been able to reduce product defects from 6.16% to 0.84%. this is already a significant result of the actions that have been taken by production.

Keywords: Disability, method, Six Sigma (DMAIC), FMEA,

P ISSN 2614-5979

107 PENDAHULUAN

Latar Belakang Masalah

PT. XYZ Indonesia merupakan salah satu perusahaan yang bergerak di bidang manufaktur di kawasan industri batamindo kota batam. Banyaknya jenis produk yang dihasilkan menuntut perusahaan harus memperhatikan mutu dari setiap produk sehingga kepuasan konsumen dapat dipenuhi.

Pada proses produksi terdapat banyak pemborosan (waste) yaitu terdapat kegiatan proses yang tidak efisien dan kualitas hasil produksi yang tidak sesuai cacat (defect) sehingga diperlukan pekerjaan rework untuk menghasilkan barang yang sesuai dengan spesifikasi drawing. Karena ketidaksesuaian kualitas produksi maka diperlukan studi pengendalian mutu untuk mengurangi pemborosan (waste) yang ada. Pemborosan yang terjadi adalah produk yang harus di rework lagi dan kemudian di sortir kembali karena masih diketemukan produk tersebut rusak atau cacat akibat ketidakmampuan tooling memproduksi barang. Batas tingkat kecacatan yang dapat diterima oleh perusahaan pada proses produksi adalah 0.4% sesuai dengan Quality Objective Production Department yaitu “To reduce in process rejection cost to less than 0.4% of sales value”, sedangkan di proses produksi terjadi tingkat kecacatan yang lebih besar dari batas tersebut. Pada proses stamping press terdapat tingkat kecacatan paling besar yaitu 6,16 % pada bulan januari 2017. Dengan total rata-rata NG % sebesar 3.80% selama 4 bulan terakhir.

Dalam mengatasi masalah tersebut, salah satu metode yang digunakan adalah metode six sigma dengan alat DMAIC (Define, Measure, Analyse, Improve, Control) dan alat statistik untuk membantu mengidentifikasi masalah pemborosan karena produk yang cacat dan merencanakan perbaikan untuk mengurangi jumlah produk cacat.

LANDASAN TEORI Definisi Kualitas

Menurut Nasution (2015), Definisi kualitas mempunyai perbedaan pendapat tetapi maksudnya sama, menurut Deming, kualitas adalah kesuaian dengan kebutuhan pasar, sedangkan menurut Crosby mempersepsikan, conformance to requirement, yaitu sesuai dengan yang diisyaratkan atau distandarkan.

Tahapan Pengendalian Kualitas

Menurut Assauri (2008) bahwa tahapan pengendalian/ pengawasan kualitas terdiri dari 2 (dua) tingkatan antara lain: a. Pengawasan selama pengolahan

(proses)

b. Pengawasan atas barang hasil yang telah diselesaikan.

Pengendalian Kualitas Statistik

SQC (Statistical Quality Control) disebut juga sebagai SPC (Statistical Process Control). Menurut Goetch (1997), SPC adalah metode statistik yang memisahkan variasi yang dihasilkan sebab akibat dan variasi ilmiah untuk menghilangkan sebab khusus, membangun dan mempertahankan konsistensi dalam proses serta menampilkan proses perbaikan (Nasution, 2015).

Tujuan pengendalian kualitas statistik adalah untuk menunjukkan tingkat reliabilitas sampel dan bagaimana cara mengawasi resiko.

Alat Bantu Dalam Pengendalian Kualitas Pengendalian kualitas secara statistik dengan menggunakan SPC (Statistical Process Control ) dan SQC (Statistical Quality Control), mempunyai 7 (tujuh) alat statistik utama yang dapat digunakan sebagai alat bantu untuk mengendalikan kualitas sebagaimana disebutkan juga oleh Heizer dan Render (2006) dalam bukunya Manajemen Operasi, antara lain yaitu; check sheet, histogram, control chart, diagram pareto, diagram sebab akibat, scatter diagram dan diagram proses.

P ISSN 2614-5979

108 Six Sigma

Menurut Tannady (2015), Six sigma merupakan metode peningkatan kualitas yang sangat fenomenal dan banyak digunakan oleh perusahaan dan organisasi, dengan mengedepankan konsep bahwa hanya akan ada 3,4 cacat produk untuk setiap 1 (satu) juta yang di produksi. Six Sigma memiliki 2 (dua) fungsi besar di dalam penerapan “KUALITAS”. Six Sigma merupakan sebuah filosofi bagi manajemen perusahaan dan Six Sigma merupakan alat ukur bagi upaya organisasi untuk memperbaiki kualitas produk melalui perbaikan proses.

Konsep Six sigma Motorola

Menurut Gasperz (2005), Pelanggan akan puas apabila menerima nilai sebagaimana yang mereka harapkan. Apabila produk (barang dan/atau jasa) diproses pada tingkat kualitas Six sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta kesempatan (DPMO) atau mengharapkan bahwa 99,99966 persen dari apa yang diharapkan pelanggan akan ada dalam produk itu.

Besarnya kegagalan per satu juta kesempatan (DPMO) dihitung berdasarkan persamaan yaitu :

Dimana CTQ = Jumlah jenis kecacatan Besarnya tingkat sigma dihitung menggunakan bantuan software Microsoft Excel berdasarkan formula yaitu:

Nilai Sigma = (Normsinv( (1000000-DPMO)/1000000)+1,5

Pendekatan pengendalian proses 6-sigma Motorola (Motorola’s Six 6-sigma process control) mengizinkan adanya pergesaran nilai rata-rata (mean) setiap CTQ individual dari proses industri terhadap nilai spesifikasi target (T) sebesar ± 1,5-sigma, sehingga akan menghasilkan 3,4 DPMO (defects per million opportunities).

Gambar. Konsep Six sigma Motorola dengan

Distribusi Normal Bergeser 1,5-Sigma DMAIC

Menurut Tannady (2015), DMAIC

(Define-Measure-Analyse-Improve-Control) merupakan metode yang paling umum digunakan untuk mengukur penerapan Six Sigma di dalam sebuah perusahaan. DMAIC dimulai dengan proses Define (Identifikasi), Measure (Pengukuran), Analyse (Analisa), Improve (Perbaikan), Control (Pengendalian).

Gambar Siklus DMAIC

Operation Process Chart (OPC)

Peta Proses Operasi sering kali disingkat dengan peta operasi atau (operation chart) adalah peta kerja yang mencoba menggambarkan urutan kerja dengan jalan membagi pekerjaan tersebut menjadi elemen-elemen operasi secara detail. Untuk pembuatan peta operasi ini maka simbol-simbol ASME yang dipakai adalah simbol operasi, inspeksi dan gabungan antara operasi dengan inspeksi. (Wignjosoebroto, 2006)

Uji Normalitas Kolmogorov-smirnov Uji normalitas Kolmogorov-smirnov digunakan untuk mengetahui data

P ISSN 2614-5979

109 berdistribusi normal atau tidak, untuk perhitungan manualnya bisa menggunakan teori tabel dibawah ini.

Contoh Tabel Uji Normalitas Kolmogorov-smirnov

Keterangan

X1 = Angka pada data

Z = Transformasi dari angka ke notasi pada distribusi normal

Ft = Probabilitas komulatif normal

Fs = Distribusi frekuensi komulatif teoritis (berdasarkan kurva normal)

Uji normal dengan menggunakan = 0.05, dengan menggunakan Hipotesis

Ho = Data berdistribusi normal Ha = Data tidak berdistribusi normal

Signifikansi uji nilai |Ft – Fs| terbesar dibandingkan dengan nilai tabel kolmogorov Smirnov, jika nilai |Ft – Fs| terbesar kurang dari nilai tabel kolmogorov Smirnov, maka Ho diterima : Ha ditolak, Jika nilai |Ft – Fs| terbesar lebih dari nilai tabel kolmogorov Smirnov, maka Ho ditolak : Ha diterima.

Failure Mode and Effect Analysis (FMEA)

Menurut Tannady (2015), FMEA merupakan alat yang sering digunakan di dalam metode-metode perbaikan kualitas.

FMEA berbentuk tabel dan berfungsi untuk mengidentifikasi dampak dari kegagalan proses/desain, memberikan analisa mengenai prioritas dan penanggulangan dengan menggunakan parameter nilai resiko prioritas atau Risk Priority Number (RPN), mengidentifikasi modus kegagalan potensial, serta meminimumkan peluang kegagalan di kemudian hari. FMEA terdiri dari FMEA Desain FMEA Proses.

METODE PENELITIAN Objek Penelitian

Objek penelitian yang diamati adalah produk Case G140323340 yang di produksi oleh PT. XYZ Indonesia dengan

mengambil sample hasil dari 4 bulan terakhir. Karena produk tersebut tidak memenuhi spesifikasi dan dikategorikan sebagai produk cacat (defect) dan proses produksinya

Model Penelitian

Model penelitian yang digunakan adalah model penelitian deskriptif dengan menggunakan survey. Penelitian deskriptif adalah suatu metode dalam meneliti suatu subjek dan obyek dalam kondisi suatu sistem pemikiran pada masa sekarang, berdasarkan fakta-fakta secara sistematis, faktual dan akurat serta sifat-sifat hubungan antar fenomena yang diselidiki dengan menggunakan metode DMAIC.

Tahapan penelitian

Tahapan penelitian yang akan dilakukan adalah sebagai berikut :

Jenis data

Jenis data yang dilakukan dalam penelitian ini adalah Data Primer, diperoleh langsung dari objek penelitian, hasil produk yang dihasilkan, jenis cacat yang timbul dan jawaban dari karyawan ataupun manajer dari hasil wawancara atau survey mengenai permasalahan yang terjadi pada proses produksi, kemudian data-data tersebut dituangkan dalam bentuk :

Mulai

Perumusan Masalah

Tujuan Penelitian Studi pendahuluan

- Studi literatur

- Pengamatan langsung di lapangan

Data Primer

- SIPOC dan OPC - Data Critical to Quality (CTQ) - Data Penyebab Cacat

Pengumpulan Data

Data Sekunder

- Data Jumlah Produksi Nop 16 - Peb 17 - Data Jumlah Produk Cacat Case G140323340A

Nop 16 - Peb 17

- Data Parameter Produk Case G140323340A Maret 2017

Pengolahan Data

Analisa Pemecahan Masalah

Kesimpulan dan Saran

Selesai

- Rekapitulasi Jumlah cacat - Run Chart Jumlah Produk Cacat

DMAIC Define

- Histogram, Pareto, SIPOC, OPC, CTQ

Measure

- Pengukuran nilai DPMO dan nilai sigma - Uji Kenormalan Data dengan Metode

Kolmogorov-Smirnov Test

- Batas kendali, Cp dan Cpk

Analyse

- Cause and Effect Diagram - Failure Mode and Effect Analysis (FMEA)

Improve

- Perbaikan dari faktor Man, Machine, Method, Material dan Environment.

Control

- Pembuatan Petunjuk kerja, Check Sheet untuk Tindakan Perbaikan Analisis pemecahan masalah

hasil pengolahan metode DMAIC.

P ISSN 2614-5979

110 – SIPOC (Supplier, Input, Process,

Output, Costumer)

– Operation Process Chart (OPC) – Data Critical to Quality (CTQ)

Dan sekunder yang merupakan sumber data penelitian yang diperoleh secara tidak langsung melalui data produk Case G140323340A selama 4 bulan terakhir.

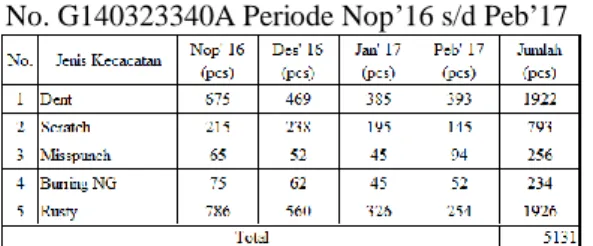

Tabel Data Total Kecacatan Produk Case Part No. G140323340A Periode Nop‟16 s/d Peb‟17

Metode pengumpulan data

Metode pengumpulan data yang digunakan dalam penelitian ini adalah dengan melakukan pengamatan langsung di perusahaan yang menjadi objek penelitian. Teknik pengumpulan data yang dilakukan adalah dengan melakukan wawancara secara langsung dengan pihak yang berwenang dalam hal ini supervisor atau manajer produksi dan karyawan yang bersangkutan dengan pekerjaan tersebut yang mengerti tentang masalah yang akan dibahas. Dengan observasi yaitu melakukan pengamatan langsung terhadap objek yang diteliti melalui proses produksi dari awal sampai akhir, serta pengendalian kualitasnya yang dilakukan oleh perusahaan. Dan dengan mempelajari dokumen-dokumen dan standar perusahaan yang terkait dengan penelitian.

Pengolahan dan analisa data

Pengolahan data dengan menggunakan Six Sigma dengan metode DMAIC (Define, Measure, Analyze, Improve, Control). Tahapan-tahapan dari metode DMAIC yang digunakan dalam pengolahan data adalah :

Tahap Define

Pada tahap ini dilakukan langkah-langkah sebagai berikut:

a. Pernyataan tujuan pemilihan proyek six sigma

b. Penentuan criteria pemilihan proyek six sigma

c. Penggambaran alur proses produksi dengan menggunakan Operation Process Chart (OPC).

d. Pendefenisian karateristik kualitas Critical to Quality (CTQ)

Pemilihan Proyek Six Sigma dengan Diagram Pareto

Dari diagram pareto di atas dapat dilihat jenis produk dengan persentase terbesar yaitu jenis produk dengan Part No. G140323340A . Dan Persentase kumulatif jenis produk dengan Part No. G140323340A mencapai 76,3314%. Nilai tersebut sesuai dengan prinsip Pareto 80-20, dimana 80% kecacatan produk dengan Part No. G140323340A disebabkan oleh 20% kecacatan dengan Part No. G140326320A. Sehingga untuk mengurangi jumlah produk cacat sampai tingkat 80% cukup dengan mengendalikan kecacatan produk dengan Part No. G140323340A.

Pendefenisian Critical To Quality (CTQ) CTQ merupakan elemen dari proses/ kegiatan yang berpengaruh langsung terhadap pencapaian kualitas yang diinginkan. Sebelum suatu produk dikategorikan sebagi produk cacat, maka kriteria-kriteria tentang kegagalan atau kecacatan itu harus didefenisikan terlebih dahulu. Dalam terminologi Six Sigma, kriteria karakteristik kualitas yang mengakibatkan kecacatan disebut CTQ. Adapun CTQ potensial yang terdapat pada produk Case G140323340A ada 5 yaitu Rusty, Scratch, Dent, Mispunch, dan Burring NG.

Tahap Measure

Pada tahap ini dilakukan langkah-langkah sebagai berikut:

Perhitungan Nilai DPMO dan Nilai σ (Sigma)

Nilai sigma (σ) merupakan ukuran dari kinerja perusahaan yang menggambarkan kemampuan dalam menghasilkan produk bebas cacat. Nilai σ untuk periode Nop „16 ~ Peb‟17 diperoleh lihat tabel :

P ISSN 2614-5979

111

Tabel Nilai DPMO dan σ Produk Case

G140323340A

Uji Kenormalan Data dengan Metode Kolmogorov-Smirnov Test

Untuk mengetahui kemampuan dari suatu proses, harus terlebih dahulu dipenuhi syarat kenormalan dan kestabilan data (data berada dalam kendali – in control). Untuk itu perlu dilakukan pengujian kenormalan terhadap data hasil pengamatan dan menentukan batas kendali data.

Tabel Uji Kenormalan Data dengan Kolgomorov-Smirnov Test

Langkah pengujian hipotesanya :

1. H0 : Data tersebut Berdistribusi Normal H1 : Data tersebut Tidak Berdistribusi Normal

2. Level of Significant (α) = 0,05 3. Wilayah Kritis, D ≤ D ,

dimana D (n : 25) = 0.264

4. Selisih maksimum (Dmax) = 0,2442 5. D tabel :

D25 = 0,264 Dmaksimum ≤ Dα

6. Keputusan : H0 diterima, karena D (0,2442) < D (0,264). Hal ini berarti data kecacatan pada periode bulan Pebruari 2017 s/d Maret 2017 berdistribusi normal.

Penentuan Batas Kontrol/Kendali

Mengidentifikasi kestabilan pada proses produksi menggunakan peta kontrol atribut np. Penggunaan peta np dikarenakan jumlah sampel yang diamati pada setiap pengamatan tetap dan digunakan untuk mengevaluasi jumlah kerusakan/kecacatan

.

Penentuan Critical To Quality (CTQ) Dominan

Untuk produk Case G140323340A terdapat 5 CTQ potensial yang dapat menimbulkan kecacatan pada produk. Dari kelima CTQ potensial tersebut terdapat beberapa jenis CTQ yang bersifat dominan dapat dilihat tabel.

Tabel Persentase Kumulatif CTQ Potensial

Produk Case G140323340A

Tahap Analyze

Pada tahap ini dilakukan langkah-langkah: a. Dari Analisa CTQ potensial dengan

diagram pareto didapat jenis cacat produk dengan persentase terbesar yaitu jenis cacat produk rusty, Dent dan Scratch. Persentase kumulatif jenis cacat produk Rusty, Dent dan Scratch tersebut mencapai 90,4502%.

b. Analisa penyebab terjadinya cacat pada produk dengan mengidentifikasi faktor-faktor penyebab yang potensial terlebih dahulu dengan menggunakan Cause & Effect Diagram untuk kecacatan 3 terbesar yaitu : Rusty, Scratch dan Dent. c. Analisa kesamaan penyebab terjadinya

cacat produk berdasarkan dari uraian Cause & Effect Diagram, Diagram SIPOC (Suppliers-Inputs-Process-Outputs-Customer) dan Operation Process Chart (OPC).

d. Analisa resiko kegagalan pada proses maupun produk yang berpengaruh/ berdampak langsung terhadap tingkat kualitas produk dengan menggunakan Failure Mode and Effect Analysis

P ISSN 2614-5979

112 (FMEA) untuk menentukan nilai Risks Priority Number (RPN). Perhitungan terbesar nilai RPN (Risk Priority Number) untuk mode kegagalan Rusty yaitu : RPN = S x O x D = 210

Tahap Improve

Tahap ini direncanakan tindakan perbaikan untuk mengatasi atau mencegah terjadinya cacat pada produk. Rekomendasi tindakan perbaikan berdasarkan hasil analisa yang diperoleh dari fase analyze berupa faktor-faktor potensial penyebab terjadinya produk cacat. Dengan tujuan mengharapkan penurunan nilai DPMO dan meningkatkan level sigma.

Rencana perbaikan dilakukan terhadap segala sumber yang berpotensi menciptakan produk cacat berdasarkan hasil analisa cause and effect diagram, dan perioritas tindakan perbaikan didasarkan pada nilai RPN hasil dari analisa FMEA.

Tahap Control

Control (tahap pengendalian) merupakan tahapan akhir dari perbaikan kualitas dengan metode Six sigma, tetapi juga merupakan sebuah langkah awal dari perbaikan terus menerus dan integrasi system Six sigma. Dibutuhkannya suatu pembakuan, pendokumentasian dan penyebarluasan dari tindakan perbaikan supaya kegagalan yang pernah terjadi tidak terulang kembali.

HASIL PENELITIAN Analisa pemecahan masalah

Berdasarkan hasil analisa menggunakan alat DMAIC bahwa kecacatan produk perlu perbaikan dari usulan yang diberikan untuk segera di implementasikan atau diterapkan di produksi sehingga kecacatan-kecacatan produksi yang disebabkan karena faktor-faktor yang sudah diketahui penyebabnya dapat segera teratasi.

Analisa Tahap Define

Menetapkan persentase produk cacat terbesar periode Nop „16 s/d Peb „17 terdapat pada produk Case G140323340A yaitu sebesar 5.79%. Berdasarkan hasil dari

wawancara dan dokumentasi diketahui bahwa terdapat 5 jenis Critical To Quality (CTQ) dominan untuk produk Case Part No. G140323340A yaitu Rusty, Dent, Scratch, Mispunch, dan Burring NG.

Analisa Tahap Measure

Nilai DPMO dan nilai σ tersebut masih sangat jauh dari standar yang diterapkan oleh Six Sigma yang menghendaki nilai DPMO sebesar 3,4 dengan nilai sigma sebesar 6σ, dan persentase produk bebas cacat sebesar 99,99966 %. Namun nilai σ proses sebesar 3,25 sudah cukup baik jika dibandingkan dengan industri yang menggunakan berkisar antara 3 – 4 σ.

Analisa Tahap Analyze

Dari 5 jenis cacat Critical To Quality (CTQ) yang ada, terdapat 3 jenis cacat dominan yang menghasilkan jumlah produk cacat mencapai 89.3847% yaitu Rusty, Dent dan Scratch.

Analisa Cause & Effect Diagram

Menganalisa dan menentukan faktor-faktor yang berpengaruh secara signifikan ditentukan karakteristik kualitas produk berdasarkan kategori rasional. Pada Cause and Effect Diagram, didapat penyebab utama kegagalan produk yang disebabkan oleh faktor-faktor yang dominan.

Analisa Failure Mode and Effect Analysis (FMEA)

mengidentifikasi setiap mode potensi kegagalan yaitu kebenaran atau aktual dari efek kegagalan potensial pada fungsional produk, frekuensi terjadinya kegagalan potensial akibat penyebab tertentu dan kemungkinan potensi kegagalan dan penyebabnya dapat dideteksi. Dari hasil analisis FMEA diperoleh nilai Risk Priority Number (RPN) tertinggi yaitu 210.

Analisa Tahap Control

Adapun Control (tahapan pengendalian) adalah mempertahankan perubahan yang dibuat dalam fase perbaikan sebagai proyek six sigma yang

P ISSN 2614-5979

113 menekankan terhadap pembakuan, pendokumentasian dan penyebarluasan tindakan yang telah dilakukan dan mempunyai tujuan untuk mengevaluasi proses perbaikan yang telah dilakukan dengan efektif dan efisien serta untuk menjaga kondisi proses agar tetap stabil dan tidak dapat mengalami penurunan kembali. Analisa Tahap Improve

Pada tahapan improve (perbaikan) ini diterapkan suatu rencana tindakan peningkatan kualitas Six sigma, melalui perbaikan terhadap sumber-sumber penyebab terjadinya produk cacat yang disebabkan oleh rusty, Dent dan Scratch. Pemilihan sasaran improvement ini didasarkan pada hasil analisa Cause and effect diagram dan nilai RPN FMEA. Penerapan Perbaikan

Dari tahapan improve (perbaikan) yang sudah di dapat usulan-usulan untuk tindakan peningkatan kualitas Six sigma, melalui perbaikan terhadap sumber-sumber penyebab terjadinya produk cacat yang disebabkan oleh rusty, Dent dan Scratch. Maka dilakukanlah beberapa tindakan implementasi perbaikan yang dapat dilakukan oleh pihak produksi berdasarkan pertimbangan biaya, waktu dan ketersediaan alat dan tenaga kerja.

Data Cacat Produk setelah perbaikan Tindakan perbaikan yang dilakukan efektif antara bulan Maret dan April jadi untuk pengambilan data bulan Maret dan April masih dalam transisi perbaikan metode dan mesin, Dan pengambilan data baru bisa dilakukan pada bulan Mei 2017.

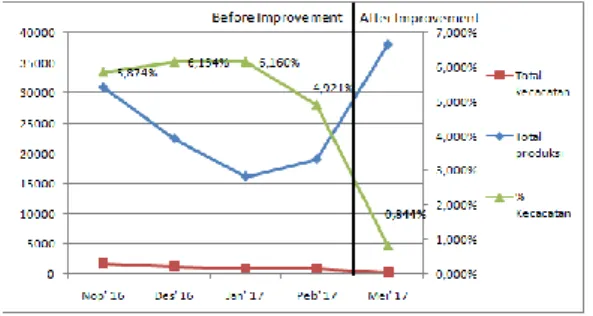

Gambar Grafik Jumlah kecacatan sebelum dan

sesudah perbaikan.

Dari hasil data diatas maka dapat diketahui bahwa tindakan corrective action dan preventive action yang sudah diambil sudah tepat dan tinggal mengkontrolnya dan menjaga agar kecacatan produk bisa terus menurun sesuai dengan target produksi yaitu 0.4%. Walaupun sekarang baru bisa dapat 0.84%

KESIMPULAN DAN SARAN Kesimpulan

Berdasarkan hasil penelitian yang dilakukan dengan metode DMIAC, didapat kesimpulan sebagai berikut :

1. Terdapat lima kecacatan produk berdasarkan Critical To Quality (CTQ) pada proses produksi, dengan menggunakan aturan Pareto 90-10 diperoleh tiga jenis kegagalan potensial yaitu Rusty, Dent, dan Scratch.

2. Dari analisa dengan Cause and effect diagram dan FMEA (Failure Mode and Effect Analysis), didapat faktor penyebab kegagalan yang dominan pada proses yang berakibat pada timbulnya produk cacat diantaranya:

a. Rusty akibat dari penggunaan layer pad dari bahan kardus yang dapat menimbulkan rusty karena dapat menyimpan air dan menjadi lembab. b. Scratch yang di sebabkan kegagalan

pada metode kerja dan alat rework yang kurang bagus.

c. Dent yang diakibatkan oleh Tooling pada lubang scrap yang sudah aus sehingga mengakibatkan scrap kembali ke permukaan dies dan menimbulkan dent dan scratch. 3. Dari implementasi tindakan perbaikan

atas usulan-usulan yang diberikan didapat kecacatan produk menurun dari data rata-rata persentase kecacatan produk selama 4 bulan terakhir (Nop ‟16 ~ Peb ‟17) sebesar 5.792% menjadi 0.844% pada kecacatan produk bulan Mei 2017.

Saran

Berdasarkan hasil analisa beberapa tindakan perbaikan yang dilakukan dari rekomendasi perbaikan hasil penelitian, diharapkan terus dapat dilakukan dan di

P ISSN 2614-5979

114 implementasikan. Hasil-hasil perbaikan seperti :

1. kecacatan Rusty yang disebabkan dari penggunaan layer pad dengan kardus, jangan dipergunakan lagi, dan segera revisi packing standard untuk produk yang lain yang menggunankan layer pad dari bahan kardus.

2. Kecacatan Scratch yang disebabkan karena metode dan alat kerja (rework) dibuatkan alat kerja (Rework) yang baru dan dibuatkan petunjuk kerjanya, 3. Kecacaran Dent yang disebabkan oleh

scrap pada tooling untuk dapat di periksa kelayakan dari penutup pada lubang scrap dengan membuat check sheet pemeriksaan kondisi penutup lubang scrap.

Untuk usulan-usalan yang belum bisa dilakukan bisa dipertimbangkan lagi untuk kedepannya sebagai bagian dari tindakan perbaikan yang terus-menerus atau continuos improvement.

DAFTAR PUSTAKA

Assauri, S. 2008. Manajemen Operasi Dan Produksi. Jakarta: LP FEUI

Gasperz, V. 2005. Total Quality Management. Jakarta: PT. Gramedia Pustaka Utama.

Heizer, J and Render. B. 2006. Operations Management (ManajemenOperasi) 7th Edition. Jakarta: Salemba Empat.

Nasution, A. K. A. 2011. “Usulan perbaikan kualitas produk genteng dengan metode Six Sigma (DMAIC) dan Failure Mode and Effect Analysis (FMEA)di PT. Monier. Tanggerang : Teknik Industri Fakultas Teknik Universitas Sumatera Utara .

Nasution, M. N. 2015. Manajemen Mutu Terpadu. Edisi Ketiga, Bogor: Ghalia Indonesia.

Tannady, H. 2015. Pengendalian Kualitas. Jakarta: Graha Ilmu.

Wignjosoebroto, S. 2006, Ergonomi, Studi Gerak dan Waktu, Surabaya , Guna Widya.