BAB III

NERACA MASSA

Kapasitas produksi = 1500 ton/tahun

= 280,7162801 kg/jam = 6737,1907 kg/hari Waktu operasi = 330 hari

Basis perhitungan = 1 hari produksi (24 jam) Kemurnian Produk = 96 %

Unit peralatan yang menghasilkan adanya perubahan massa pada proses produksi selulosa asetat dari kulit buah kakao dengan kapasitas 1000 ton/tahun, adalah sebagai berikut :

• Tangki Ekstraksi (T-103) • Rotary Washer I (RW-101) • Tangki Bleaching (T-104) • Rotary Washer II (RW-102) • Rotary Dryer (RD- 101) • Tangki Aktivasi (T-205) • Reaktor Asetilasi (R-201) • Reaktor Hidrolisa (R-202) • Centrifuge (CF - 201) • Rotary Dryer II(RD - 201)

Hasil perhitungan neraca massa padaa setiap unit peralatan diperoleh dari lampiran A, sebagai berikut.

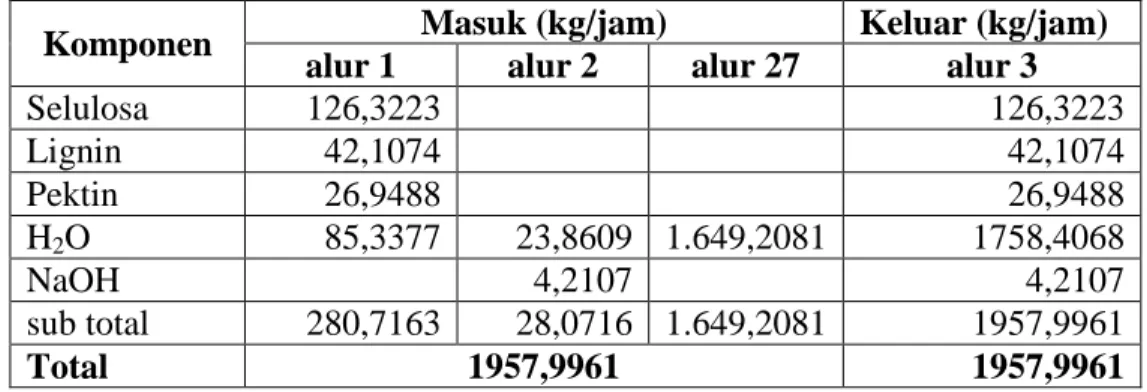

3.1. Neraca Massa Pada Tangki Ekstraksi (T-103)

Tabel 3.1 Neraca Massa Pada Tangki Ekstraksi (T-103)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 1 alur 2 alur 27 alur 3

Selulosa 126,3223 126,3223 Lignin 42,1074 42,1074 Pektin 26,9488 26,9488 H2O 85,3377 23,8609 1.649,2081 1758,4068 NaOH 4,2107 4,2107 sub total 280,7163 28,0716 1.649,2081 1957,9961 Total 1957,9961 1957,9961

3.2. Neraca Massa Pada Rotary Washer I (RW-101)

Tabel 3.2 Neraca Massa Pada Rotary Washer I (RW-101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 3 alur 25 alur 4 alur 5

Selulosa 126,3223 2,5264 123,7959 Lignin 42,1074 25,9087 16,1987 Pektin 26,9488 16,5816 10,3672 H2O 1758,4068 4894,9901 6520,3290 133,0679 NaOH 4,2107 4,2107 sub total 1957,9961 4894,9901 6569,5564 283,4297 Total 6852,9862 6852,9862

3.3. Neraca Massa Pada Tangki Bleaching (T-104)

Tabel 3.3 Neraca Massa Pada Tangki Bleaching (T-104)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 5 alur 6 alur 28 alur 7

Selulosa 123,7959 123,7959 Lignin 16,1987 16,1987 Pektin 10,3672 10,3672 H2O 133,0679 14,0298 1206,1585 1353,2562 NaOCl 0,1417 0,1417 sub total 283,4297 14,1715 1206,1585 1503,7597 Total 1503,7597 1503,7597

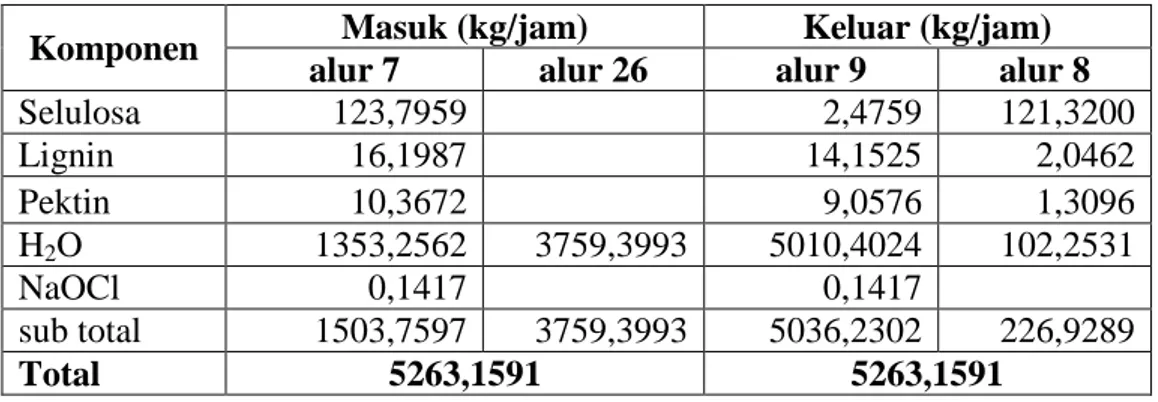

3.4. Neraca Massa Pada Rotary Washer II (RW-102)

Tabel 3.4 Neraca Massa Pada Rotary Washer II (RW-102)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 7 alur 26 alur 9 alur 8

Selulosa 123,7959 2,4759 121,3200 Lignin 16,1987 14,1525 2,0462 Pektin 10,3672 9,0576 1,3096 H2O 1353,2562 3759,3993 5010,4024 102,2531 NaOCl 0,1417 0,1417 sub total 1503,7597 3759,3993 5036,2302 226,9289 Total 5263,1591 5263,1591

3.5. Neraca Massa Pada Rotary Dryer (RD-101)

Tabel 3.5 Neraca Massa Pada Rotary Dryer (RD- 101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 8 alur 10 alur 11

Selulosa 121,3200 121,3200

Lignin 2,0462 2,0462

pektin 1,3096 1,3096

H2O 102,2531 92,0278 10,2253

Total 226,9289 226,9289

3.6. Neraca Massa Pada Tangki Aktivasi (T-205)

Tabel 3.6 Neraca Massa Pada Tangki Aktivasi (T-205)

Komponen Masuk(kg/jam) Keluar (kg/jam)

alur 11 alur 12 alur 13

Selulosa 121,3200 121,3200 Lignin 2,0462 2,0462 pektin 1,3096 1,3096 H2O 10,2253 0,8492 11,0746 CH3COOH 41,6127 41,6127 sub total 134,9011 42,4620 177,3631 Total 177,3631 177,3631

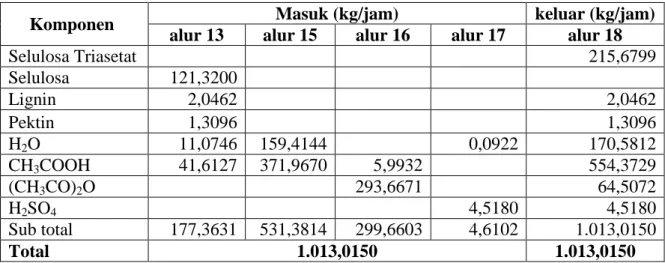

3.7. Neraca Massa Pada Reaktor Asetilasi (R-201)

Tabel 3.7 Neraca Massa Pada Reaktor Asetilasi (R-202)

Komponen Masuk (kg/jam) keluar (kg/jam)

alur 13 alur 15 alur 16 alur 17 alur 18

Selulosa Triasetat 215,6799 Selulosa 121,3200 Lignin 2,0462 2,0462 Pektin 1,3096 1,3096 H2O 11,0746 159,4144 0,0922 170,5812 CH3COOH 41,6127 371,9670 5,9932 554,3729 (CH3CO)2O 293,6671 64,5072 H2SO4 4,5180 4,5180 Sub total 177,3631 531,3814 299,6603 4,6102 1.013,0150 Total 1.013,0150 1.013,0150

3.8. Neraca Massa Pada Reaktor Hidrolisa (R-202)

Tabel 3.8 Neraca Massa Pada Reaktor Hidrolisa (R-203)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 18 alur 28 alur 19

Selulosa Triasetat 215,6799 Selulosa Asetat 184,2266 Lignin 2,0462 2,0462 Pektin 1,3096 1,3096 H2O 170,5812 86,1372 232,0824 CH3COOH 554,3729 673,6792 (CH3CO)2O 64,5072 1,2901 H2SO4 4,5180 4,5180 Sub total 1013,0150 86,1372 1099,1521 Total 1099,1521 1099,1521

3.9. Neraca Massa Pada Centrifuge (CF - 201)

Tabel 3.9 Neraca Massa Pada Centrifuge (CF - 101)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 20 alur 21 alur 22

Selulosa Asetat 184,2266 184,2266 Lignin 2,0462 2,0462 Pektin 1,3096 1,3096 H2O 232,0824 227,4408 4,6416 CH3COOH 673,6792 660,2056 13,4736 (CH3CO)2O 1,2901 1,2901 H2SO4 4,5180 4,5180 sub total 1099,1521 893,4545 205,6976 Total 1099,1521 1099,1521

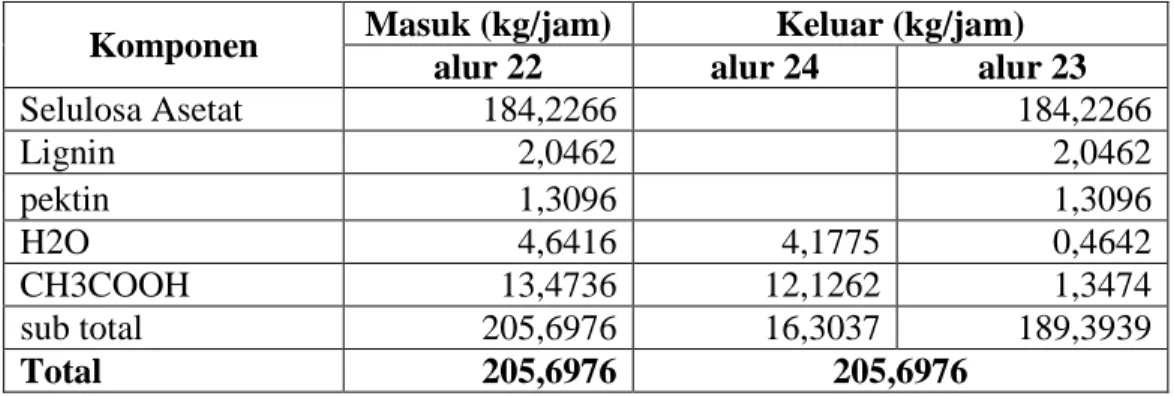

3.10. Neraca Massa Pada Rotary Dryer II (RD - 201)

Tabel 3.10 Neraca Massa Pada Rotary Dryer II (RD - 201)

Komponen Masuk (kg/jam) Keluar (kg/jam)

alur 22 alur 24 alur 23

Selulosa Asetat 184,2266 184,2266 Lignin 2,0462 2,0462 pektin 1,3096 1,3096 H2O 4,6416 4,1775 0,4642 CH3COOH 13,4736 12,1262 1,3474 sub total 205,6976 16,3037 189,3939 Total 205,6976 205,6976

BAB IV

NERACA PANAS

Hasil perhitungan neraca panas pada proses pembuatan selulosa asetat dari kulit buah kakao dengan kapasitas 1.500 ton/tahun adalah sebagai berikut

Basis perhitungan : 1 jam operasi Waktu kerja /tahun : 330 hari Satuan operasi : kJ/jam

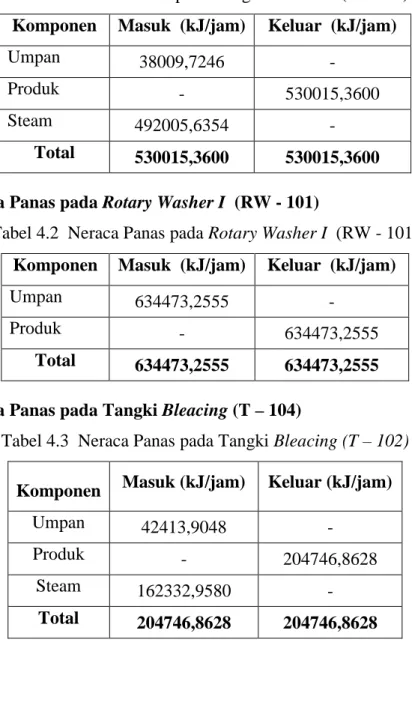

4.1. Neraca Panas pada Tangki Ekstraksi (T – 103)

Tabel 4.1 Neraca Panas pada Tangki Ekstraksi (T – 101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 38009,7246 -

Produk - 530015,3600

Steam 492005,6354 -

Total 530015,3600 530015,3600 4.2. Neraca Panas pada Rotary Washer I (RW - 101)

Tabel 4.2 Neraca Panas pada Rotary Washer I (RW - 101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 634473,2555 -

Produk - 634473,2555

Total 634473,2555 634473,2555 4.3. Neraca Panas pada Tangki Bleacing (T – 104)

Tabel 4.3 Neraca Panas pada Tangki Bleacing (T – 102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Umpan 42413,9048 -

Produk - 204746,8628

Steam 162332,9580 -

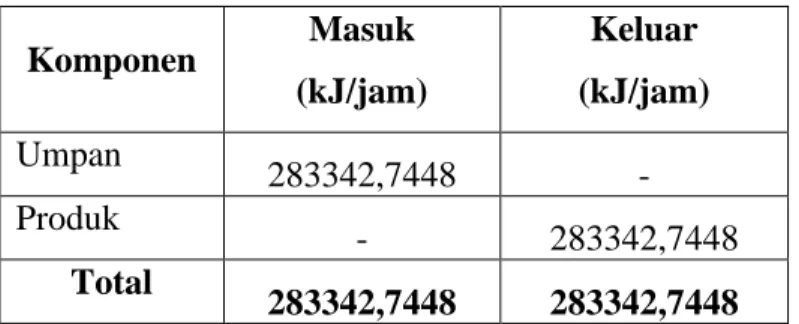

4.4. Neraca Panas pada Rotary Washer II (RW - 102)

Tabel 4.4 Neraca Panas pada Rotary Washer II (RW - 102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 283342,7448 - Produk - 283342,7448 Total 283342,7448 283342,7448 4.5. Neraca Panas pada Rotary Dryer I(RD - 101)

Tabel 4.5 Neraca Panas pada Rotary Dryer (RD - 101)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 7717,0158 - Produk - 58502,7005 Steam 50785,6847 - Total 58502,7005 58502,7005 4.6. Neraca Panas pada Tangki Aktivasi ( T - 205)

Tabel 4.6 Neraca Panas pada Tangki Aktivasi ( TA - 201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 17087,9193 - Produk - 7289,4514 Air Prndingin -9798,4679 - Total 7289,4514 7289,4514 4.7. Neraca Panas pada Reaktor Asetilasi (R-201)

Tabel 4.7 Neraca Panas pada Reaktor Asetilasi (R-202)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 17214,6168 - Produk - 101150,1865 Panas reaksi - -1516,1850 Steam 82419,3846 - Total 99634,0015 99634,0015

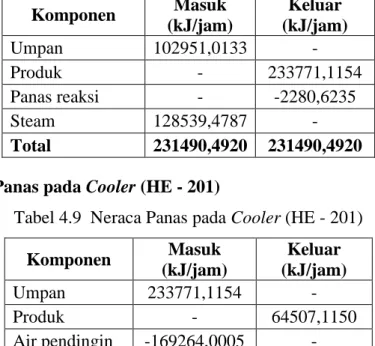

4.8. Neraca Panas pada Reaktor Hidrolisis (R - 202)

Tabel 4.8 Neraca Panas pada Reaktor Hidrolisis (R - 203)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 102951,0133 - Produk - 233771,1154 Panas reaksi - -2280,6235 Steam 128539,4787 - Total 231490,4920 231490,4920 4.9. Neraca Panas pada Cooler (HE - 201)

Tabel 4.9 Neraca Panas pada Cooler (HE - 201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 233771,1154 - Produk - 64507,1150 Air pendingin -169264,0005 - Total 64507,1150 64507,1150 4.10. Neraca Panas pada Rotary Dryer II(RD - 201)

Tabel 4.10 Neraca Panas pada Rotary Dryer (RD - 102)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 6650,1334 - Produk - 19960,8843 Air pendingin 13310,7509 - Total 19960,8843 19960,8843 4.11. Neraca Panas pada Blow Box (BB - 201)

Tabel 4.11 Neraca Panas pada Blow Box (BB - 201)

Komponen Masuk (kJ/jam) Keluar (kJ/jam) Umpan 16775,4774 - Produk - 1118,2953 Udara pendingin -15657,1821 - Total 1118,2953 1118,2953

BAB V

SPESIFIKASI PERALATAN

5.1 Gudang Penyimpanan Kulit Buah Kakao (G–101)

Fungsi : Penyimpanan kulit buah kakao selama 14 hari

Bentuk : Segi empat beraturan

Bahan konstruksi : Beton

Kondisi penyimpanan : Temperatur : 300C

Tekanan : 1 atm

Kondisi Fisik : Panjang : 5,1793 m Lebar : 5,1793 m Tinggi : 3,5 m

5.2 Disk Chipper (DC-101)

Fungsi : untuk memotong Kulit Buah Kakao menjadi chip Bahan : Baja

Bentuk : Piringan sebagai pisau pemotong

Jumlah : 1 unit yang terdiri dari 16 pisau pemotong Kondisi Operasi : Tekanan : 1 atm Temperatur : 30oC Ukuran : Diameter piringan : 1200 mm Ketebalan : 100 mm Rotasi : 900 rpm P : 20,70 hp

5.3 Tangki Penyimpanan Larutan NaOH (T-101)

Fungsi : Penampungan larutan NaOH 15 %

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 2,1179 m Tinggi : 3,1769 m Tebal : 1/4 in

5.4 Pompa Bahan NaOH(P-101)

Fungsi : Memompa larutan NaOH ke dalam tangki ekstraksi (EX-101)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,2063 lbm/s Daya motor : 0.0153 hp

5.5 Tangki Ekstraksi (T–103)

Fungsi : Tempat terjadinya ekstraksi lignin kulit buah Kakao dengan larutan NaOH.

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 95°C

Kondisi fisik : Silinder : Diameter : 1,5188 m Tinggi : 2,2783 m Tebal : 1/4 in Tutup : Diameter : 1,5188 m Tinggi : 0,3797 m Tebal : 1/4 in Pengaduk :

Jenis : two blade paddle,four baffles Jumlah baffle : 4 buah

Diameter : 0,4557 m Daya motor : 43,1725 hp Jaket pemanas : Diameter : 1,5315 m Tinggi : 2,2149 m Tebal : 1,5 in

5.6 Pompa Produk Tangki Ekstraksi (P-102)

Fungsi : memompa produk dari tangki ekstraksi (V-101) menuju rotary washer I (RW-101)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 1,1991 lbm/s Daya motor : 0.0820 hp

5.7 Rotary Washer I (RW-101)

Fungsi : untuk mencuci Pulp yang keluar dari tangki ekstraksi Jenis : Continuous Rotary Drum Washer

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel Diameter : 0,7165 m

Waktu tinggal : 90 s

Kecepatan : 0,06 putaran/detik

5.8 Pompa Produk Rotary Washer I (P–103)

Fungsi : memompa produk dari rotary washer (RW-101) menuju Tangki Bleaching (V-102)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,6943 lbm/s Daya motor : 0,0475 hp

5.9 Tangki Penyimpanan Larutan NaOCl (T-102)

Fungsi : Penampungan larutan NaOCl

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit Kondisi Penyimpanan : Temperatur : 30°C Tekanan : 1 atm Kondisi fisik : Diameter : 1,6897 m Tinggi : 2,5346 m Tebal : ¼ in

5.10 Pompa Bahan NaOCl (P-104)

Fungsi : memompa larutan NaOCl ke tangki bleaching (V-102) Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,2604 lbm/s Daya motor : 0,0178 hp

5.11 Tangki Bleaching (T–104)

Fungsi : Tempat terjadinya bleaching pulp dengan larutan NaOCl Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 95°C

Tekanan : 1 atm = 14,696 psia Kondisi fisik Silinder : Diameter : 1,3906 m Tinggi : 2,0858 m Tebal : 1/4 in Tutup : Diameter : 1,3906 m Tinggi : 0,3476 m Tebal : 1/4 in Pengaduk :

Jenis : paddle daun dua, tiga tingkat Jumlah baffle : 4 buah

Diameter : 0,4172 m Daya motor : 28 hp Jaket pemanas :

Diameter : 1,6446 m Tinggi : 2,0858 m Tebal : 1,5 in

5.12 Pompa Produk Tangki Bleaching (P-105)

Fungsi : memompa produk dari tangki bleaching (BL-101) menuju rotary washer II (RW-102)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,9209 lbm/s Daya motor : 0,0636 hp

5.13 Rotary Washer II (RW–102)

Fungsi : untuk mencuci Pulp yang keluar dari tangki bleaching Jenis : Continuous Rotary Drum Washer

Jumlah : 1 unit

Bahan kontruksi : Commercial Steel Diameter : 0,7300 m

Waktu tinggal : 90 s

Kecepatan : 0,06 putaran/detik

5.14 Pompa Produk Rotary Washer II (P–106)

Fungsi : memompa produk dari rotary washer (RW-102) menuju Rotary dryer (RD – 101)

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,8338 lbm/s Daya motor : 0,0571 hp

5.15 Rotary Dryer I (RD–101)

Fungsi : Menguapkan H2O dari produk yang keluar dari rotary

washer II hingga memenuhi komposisi air yang diizinkan pada proses asetilasi.

Jenis : Co-Current with Rotary Atomizer (FSD-4) Kondisi operasi

Temperatur saturated steam : 1300C = 2660F Temperatur umpan masuk rotary dryer : 38,13650C = 100,64570F Temperatur umpan keluar rotary dryer : 1000C = 2120F Waktu Tinggal : 4,655 menit

Jumlah : 1 unit Kondisi fisik : Diameter : 1,2338 ft Panjang : 6,1690 ft Rotasi : 20 rpm 5.16 Screw Conveyor (SC -101 )

Fungsi : Mengangkut pulp dari rotary dryer ke tangki aktifasi Jenis : Flat belt on continuous flow

Bahan kontruksi : Carbon Steel

Jumlah : 1 unit Kondisi operasi : Tekanan : 1 atm Temperatur : 1000C Kecepatan conveyor : 225 ft/mnt Lebar belt : 7 in Daya : 0,0800hp

5.17 Tangki Asam Asetat Glasial (T-201)

Fungsi : Penyimpanan bahan baku asam asetat glasial Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 2,4021 m Tinggi : 3,6032 m Tebal : 0,2185 in

5.18 Pompa Bahan Asam Asetat Glasial (P-107)

Fungsi : memompa asam asetat glasial ke tangki Aktifasi Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,3120 lbm/s Daya motor : 0.0213 hp

5.19 Tangki Aktifasi (T-205)

Fungsi : Tempat mencampur pulp dengan asam asetat glasial Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Kondisi Operasi : Temperatur : 50°C

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Silinder :

Diameter : 0,4035 m Tinggi : 0,8070 m

Tebal : 1/4 in Tutup : Diameter : 0,4035 m Tinggi : 0,1009 m Tebal : 1/4 in Jaket pemanas : Diameter : 0,6575 m Tinggi : 0,8070 m Tebal : 1,5 in

5.20 Pompa Produk Tangki Aktifasi (P-201)

Fungsi : memompa produk tangki aktifasi ke reaktor Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,6517 lbm/s Daya motor : 0,0445 hp

5.21 Tangki Penyimpanan Asam Sulfat (T-202)

Fungsi : Penampungan larutan asam sulfat

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC

Tekanan : 1 atm = 14,696 psia Kondisi Fisik :

Diameter : 1,1130 m Tinggi : 2,2260 m Tebal : 1/4 in

5.22 Pompa Bahan Asam Sulfat (P-108)

Fungsi : memompa asam sulfat ke reaktor asetilasi Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,3388 lbm/s Daya pompa : 0,0232 hp

5.23 Tangki Penyimpanan Asetat Anhidrat (T-203)

Fungsi : Penampungan bahan baku asetat anhidrat Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30OC

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 3,6217 m Tinggi : 5,4325 m Tebal : 1/2 in

5.24 Pompa Bahan Asetat Anhidrat (P-201)

Fungsi : memompa asetat anhidrat ke reaktor asetilasi Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,5505 lbm/s Daya pompa : 0,0376 hp

5.25 Tangki Pencampur (M-201)

Fungsi : Tempat mencampur larutan asam asetat dengan air hingga didapat komposisi larutan asetat akhir sebesar 70%.

Jenis : Batch Stirred Tank

Bentuk : Tangki berpengaduk dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit Kondisi Operasi : Temperatur : 50°C Tekanan : 1 atm Koondisi fisik : Silinder : Diameter : 0,7131 m Tinggi : 1,4262 m Tebal : ¼ in Tutup : Diameter : 0,7131 m Tinggi : 0,1782 mm Tebal : ¼ in Jaket pemanas : Diameter : 0,2139 m Daya motor : 0,5924 in

5.26 Pompa Produk Tangki Pencampur (P-203)

Fungsi : memompa bahan asam asetat ke reaktor asetilasi Jenis : Pompa sentrifugal

Bahan Konstruksi : Carbon steel

Jumlah : 1 unit

Kondisi Operasi : Temperatur = 300 C Laju pompa : 0,6508 lbm/s Daya pompa : 0,0445 hp

5.27 Reaktor Asetilasi (R-201)

Fungsi : Tempat terjadinya reaksi pemutusan ikatan –OH pada pulp

Jenis : Batch Stirred Tank Reactor

Bentuk : Tangki berpengaduk dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A Jumlah : 1 unit

Kondisi Operasi : Temperatur : 70°C

Tekanan : 1 atm = 14,696 psia Kondisi fisik : Silinder : Diameter : 0,9479 m Tinggi : 1,4218 m Tebal : 1/4 in Tutup : Diameter : 0,9479 m Tinggi : 0,2370 m Tebal : 1/4 in Pengaduk :

Jenis : two blade paddle,four baffles Jumlah baffle : 4 buah

Diameter : 0,2844 m Daya motor : 4,3496 hp Jaket pemanas : Diameter : 1,2099 m Tinggi : 1,4218 m Tebal : 1,5 in

5.28 Pompa Produk Reaktor Asetilasi (P-204)

Fungsi : memompa produk asetilasi ke reaktor hidrolisa Jenis : Pompa sentrifugal

Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,6204 lbm/s Daya pompa : 0,0424 hp

5.29 Reaktor Hidrolisa (R-202)

Fungsi : Tempat terjadinya reaksi hidrolisis selulosa triasetat dan asetat anhidrat.

Jenis : Batch Stirred Tank Reactor

Bentuk : Tangki berpengaduk dengan alas datar dan tutup ellipsoidal

Bahan Konstruksi : Carbon Steel SA-285 grade A

Jumlah : 1 unit

Kondisi Operasi : Temperatur : 120°C

Tekanan : 1 atm = 14,696 psia Kondisi fisik : Silinder : Diameter : 1,2345 m Tinggi : 1,8518 m Tebal : 1/4 in Tutup : Diameter : 1,2345 m Tinggi : 0,3086 m Tebal : 1/4 in Pengaduk :

Jenis : paddle daun dua, tiga tingkat Diameter : 0,3703 m Daya motor : 1,0063 Hp Jaket pemanas : Diameter : 1,4971 m Tinggi : 1,8518 m Tebal : 1,5 in

5.30 Pompa Produk Reaktor Hidrolisa (P-205)

Fungsi : memompa produk dari tangki hidrolisa menuju menuju unit pendingin I

Jenis : Pompa sentrifugal Bahan Konstruksi : commercial steel

Jumlah : 1 unit

Laju pompa : 0,6731 lbm/s Daya pompa : 0,0460 hp

5.31 Cooler (HE-201)

Fungsi : Untuk mendinginkan hasil keluaran tangki hidrolisa dari suhu 120oC sampai 90oC.

Bentuk : Horizontal condensor

Jenis : 2-4 shell and tube exchanger

Dipakai : 1 in OD Tube 18 BWG, panjang = 2,5 ft Jumlah : 1 unit Fluida panas : Temperatur awal (T1) : 120°C = 248°F Temperatur akhir (T2): 50°C = 122°F Fluida dingin : Temperatur awal (t1) : 30°C = 86°F Temperatur akhir (t2) : 40°C = 104°F 5.32 Centrifuge (CF-201)

Fungsi : memisahkan produk selulosa asetat dengan campuran larutan

Jenis : Helical conveyer centrifuge Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 1 unit

Kecepatan : 12000 rpm Daya motor : 1,0970 hp

5.33 Rotary Dryer II (RD-201)

Fungsi : Menguapkan H2O dan asam asetat dari produk yang keluar dari rotary

washer II hingga memenuh komposisi air yang diizinkan pada proses asetilasi.

Jenis : Co-Current with Rotary Atomizer (FSD-4) Kondisi operasi :

Temperatur umpan masuk rotary dryer : 50oC = 122oF Temperatur umpan keluar rotary dryer : 100oC = 212oF Kondisi fisik :

Diameter : 1,1780 ft Panjang : 5,8899 ft Rotasi : 20 rpm

Waktu tinggal : 4,6 menit

5.34 Belt Conveyor (BC-201 & BC-202)

Fungsi : Mengangkut padatan selulosa asetat Jenis : Flat belt on continuous flow

Bahan kontruksi : Carbon Steel

Jumlah : 1 unit Kondisi operasi: Tekanan : 1 atm Temperatur : 300C Kecepatan belt : 225 ft/mnt Lebar belt : 7 in Daya : 0,0879 hp 5.35 Blow Box (BB-201)

Fungsi : Untuk menurunkan temperatur produk selulosa asetat dengan udara

Bentuk : Box vertikal dengan tutup datar bagian atas Bahan kontruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit Kondisi operasi : Temperatur : 298,15 K Tekanan : 1 atm Tinggi box : 0,4329 m Panjamg box : 0,6493 m Lebar box : 0,6493 m

5.36 Gudang Penyimpanan Selulosa Asetat (G-201)

Fungsi : Tempat penyimpanan Kulit Buah Kakao selama 14 hari Bentuk : Segi empat beraturan

Bahan konstruksi : Beton Kondisi penyimpanan : Temperatur : 300C Tekanan : 1 atm Kondisi fisik : Panjang : 5,5814 m Lebar : 5,5814 m Tinggi : 2,7907 m

5.37 Tangki Penampungan Asam Asetat Sisa (T-204)

Fungsi : Penampungan asam asetat sisa

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-285 grade C

Jumlah : 1 unit

Kondisi Penyimpanan : Temperatur : 30oC

Tekanan : 1 atm = 14,696 psia Kondisi fisik :

Diameter : 3,0207 m Tinggi : 4,5311 m Tebal : 1/4 in

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Pengoperasian suatu pabrik kimia harus memenuhi beberapa persyaratan yang ditetapkan dalam perancangannya. Persyaratan tersebut meliputi keselamatan, spesifikasi produk, peraturan mengenai lingkungan hidup, kendala operasional, dan faktor ekonomi. Pemenuhan persyaratan tersebut berhadapan dengan keadaan lingkungan yang berubah-ubah, yang dapat mempengaruhi jalannya proses atau yang disebut disturbance (gangguan) (Stephanopoulus, 1984). Maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Pengendalian atau pemantauan tersebut dilaksanakan melalui penggunaan peralatan dan engineer (sebagai operator terhadap peralatan tersebut) sehingga kedua unsur ini membentuk satu system kendali terhadap pabrik. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol, penunjuk, pencatat, dan pemberi tanda bahaya. Peralatan instrumentasi biasanya bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Peters, et.al., 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrument adalah (Considine,1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan. 2. Variabel tambahan, seperti densitas, viskositas, panas spesifik,

konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985): 1. Sensing Elemen/Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variable yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida. Perubahan ini merupakan sinyal dari proses dan disampaikan oleh elemen pengukur ke elemen pengontrol.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai set point (nilai yang diinginkan). Dengan demikian elemen ini dapat segera memperkecil ataupun meniadakan penyimpangan yang terjadi.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

Pengendalian preralatan instrumentasi dapat dilakukan secara otomatis dan semi otomatis. Pengendalian secara otomatis adalah pengendalian yang dilakukan dengan mengatur instrument pada kondisi tertentu, bila terjadi penyimpangan variable yang dikontrol maka instrument akan bekerja sendiri sebagai controller. Pengendalian secara semi otomatis adalah pengendalian yang mencatat perubahan-perubahan yang terjadi pada variable yang dikontrol. Untuk mengubah variable-variabel ke nilai yang diinginkan dilakukan usaha secara manual, instrument ini bekerja sebagai pencatat (recorder).

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses. (Timmerhaus,2004)

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine, 1985).

1. Untuk variabel temperatur:

• Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperature suatu alat dan bila terjadi perubahan dapat melakukan pengendalian

• Temperature Indicator Controller (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Level Indicator Contoller (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Pressure Indicator Controller (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator Controller (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

Tabel 6.1 Daftar penggunanan instrumentasi pada Pra – rancangan Pabrik pembuatan selulosa asetat dari kulit buah kakao

No Nama Alat Instrumentasi 1 Tangki Penampungan Level Indicator (LI)

2 Tangki Ekstraksi

Temperature Controller (TC) Level Indicator (LI)

Flow Controller (FC)

3 Tangki Bleaching

Temperature Controller (TC) Level Indicator (LI)

Flow Controller (FC

4 Rotary Washer Level Indicator (LI) Flow Controller (FC)

5 Reaktor

Temperature Controller (TC) Level Indicator (LI)

Flow Controller (FC)

6 Pompa Flow Controller (FC)

7 Centrifuge Level Indicator (LI) 8 Conveyor Flow Controller (FC) 9 Rotary Dryer Temperature Indicator (FC)

6.2 Keselamatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain (Peters et.al., 2004):

1. Meningkatkan spesialisasi ketrampilan karyawan dalam menggunakan peralatan secara benar sesuai tugas dan wewenangnya serta mengetahui cara-cara mengatasi kecelakaan kerja.

2. Melakukan pelatihan secara berkala bagi karyawan. Pelatihan yang dimaksud dapat meliputi :

Pelatihan untuk menciptakan kualitas Sumber Daya Manusia (SDM) yang tinggi dan bertanggung-jawab, misalnya melalui pelatihan kepemimpinan dan pelatihan pembinaan kepribadian.

Studi banding (workshop) antar bidang kerja, sehingga karyawan diharapkan memiliki rasa kepedulian terhadap sesama karyawan. 3. Membuat peraturan tata cara dengan pengawasan yang baik dan memberi

sanksi bagi karyawan yang tidak disiplin (Timmerhaus, 2004).

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja No 1 tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja adalah sebagai berikut (Timmerhaus, 2004):

1. Penanganan dan pengangkutan bahan menggunakan manusia harus seminimal mungkin.

2. Adanya penerangan yang cukup dan sistem pertukaran udara yang baik. 3. Jarak antar mesin-mesin dan peralatan lain cukup luas.

4. Setiap ruang gerak harus aman, bersih dan tidak licin .

5. Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

6. Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

7. Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja Pada Pabrik Pembuatan Selulosa Asetat Dari Kulit Buah Kakao

Dalam rancangan pabrik pembuatan selulosa asetat, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai

berikut :

6.3.1 Pencegahan Terhadap Kebakaran dan Peledakan

Untuk melakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu.

6. Bahan-bahan yang mudah terbakar dan meledak harus disimpan dalam tempat yang aman dan dikontrol secara teratur.

Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu : 1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi

secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu..

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar.

c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

• Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

• Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan sistem dan terletak di ruang operator.

6.3.2 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan peralatan perlindungan diri sebagai berikut :

1. Helm

2. Pakaian dan perlengkapan pelindung. 3. Sepatu pengaman.

4. Pelindung mata. 5. Masker udara. 6. Sarung tangan.

6.3.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut:

1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada suhu tinggi harus diisolasi secara khusus.

6.3.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah : 1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada

di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Poliklinik yang memadai disediakan di lokasi pabrik.

6.3.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran.

nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan. (Timmerhaus, 2004)

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan selulosa asetat adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik

6. Sarana pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan selulosa asetat dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik Selulosa Asetat

Nama Alat Jumlah steam (kg/jam)

Tangki Ekstraksi 179,9121 tangki Bleaching 59,3604 Tangki Asetilasi 30,1384 Tangki Hidrolisa 47,0031 Rotary Dryer I 19,8469 Rotary Dryer II 6,2490 Total 342,5100

Steam yang digunakan adalah saturated steam dengan temperatur 130 °C, tekanan 1 bar. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10%.(Perry, 1999), sehingga total uap yang dibutuhkan

Banyaknya steam yang perlu dihasilkan dari ketel uap adalah m = 445,2630 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali, sehingga : Steam yang digunakan kembali = 80% × 445,2630 kg/jam

= 356,2104 kg/jam

Kebutuhan air tambahan untuk ketel = (445,2630 – 356,2104) kg/jam = 89,0526 kg/jam

7.2 Kebutuhan Air

Kebutuhan air pendingin pada keseluruhan pabrik pembuatan selulosa asetat ini adalah untuk :

- Air untuk umpan ketel uap : 89,0526 kg/jam - Air proses dengan perician sebagai berikut

Tabel 7.2 Kebutuhan Air Proses pada Alat

- Air pendingin, dengan perincian sebagai berikut : Tabel 7.3. Kebutuhan Air Pendingin 30°

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena

penguapan, drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan: We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1999)

Dimana:

Wc = jumlah air pendingin yang diperlukan

T1 = temperatur air pendingin masuk = 30°C = 86°F

Nama Alat Jumlah Air (kg/jam)

Tangki Ekstraksi Rotary Washer I Tangki Bleaching Rotary Washer II Tangki Hidrolisa Tangki Aktivasi 1649,2081 4894,9901 1206,1585 3759,3993 86,1372 0.8492 Jumlah 11596,7425

T2 = temperatur air pendingin keluar = 40°C = 104°F

Maka:

We = 0,00085 × 460,2025 × (104 – 86)

= 7,0411 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 460,2025 kg/jam

= 0,9204 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3-5 siklus (Perry, 1997). Ditetapkan 3 siklus, maka: 𝑊𝑊𝑊𝑊 =(𝑆𝑆−1)𝑊𝑊𝑊𝑊 (Pers. 12-12, Perry, 1999)

𝑊𝑊𝑊𝑊 =7,0411 (3 − 1)

= 3,5205 kg/jam

Sehingga air tambahan yang diperlukan = We + Wd + Wb + Total air pendingin

= 7,0411+0,9204+3,5205+460,2025

= 471,6845 kg/jam

Perkiraan pemakaian air untuk berbagai kebutuhan ditunjukkan pada tabel 7.3. Tabel 7.3 Pemakaian Air Untuk Kebutuhan

Kebutuhan Jumlah Air

(kg/jam)

Domestik 781,2500

Laboratorium 70,8333

Kantin & Tempat Ibadah 335,0000

Poliklinik 50,0000

Total 1237,0833

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = (342,5100 + 89,0526 + 471,6845 + 11596,7425) kg/jam = 13737,0730 kg/jam

Sumber air untuk pabrik pembuatan Selulosa asetat ini adalah dari air Sungai Silau, Kuala Tanjung, Kabupaten Batubara, Provinsi Sumatera Utara.

Gambar 7.1 Lokasi Pabrik

Tabel 7.4 Kualitas Air Sungai

No. Analisa Satuan Hasil

1. 2. 3. 4. 5. 1. 2. 3. 4. 5. 6 I. FISIKA Bau Kekeruhan Rasa Warna Suhu II. KIMIA

Total kesadahan dalam CaCO3

Klorida NO3-N

Zat organik dalam KMnO4 (COD)

SO4 -Sulfida NTU TCU °C mg/l mg/l mg/l mg/l mg/l mg/l Tidak berbau 50,16 Tidak berasa 150 25 150 1,3 0,2 65 5 - 7. 8. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19 20 21 22 Fosfat (PO43-) NO3 Hardness (CaCO3) pH Fe2+ Mn2+ Zn2+ Ca2+ Mg2+ CO2 bebas Cu2+ Pb2+ Cd2+ Cl 2-CO32- mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l 0,245 0,084 13 6,6 0,52 0,024 0,0012 75 27 132 0,02 0,784 0,02 60 95 Sumber: Laboratorium Inalum Kuala Tanjung 10 September 2012

Sumber air untuk pabrik pembuatan Selulosa asetat ini adalah dari air sungai. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai Silau. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya (Degremont, 1991).

7.2.2 Sedimentasi

Setelah air disaring pada tahap screening, di dalam air tersebut masih terdapat partikel-partikel padatan kecil yang tidak tersaring pada screening. Untuk menghilangkan padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3 dan larutan abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan

utama dan larutan Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai

bahan pembantu untuk mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991).

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan:

Total kebutuhan air = 13737,0730 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 × 13737,0730 = 0,6869 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 × 13737,0730 = 0,3709 kg/jam

7.2.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1991).

Material yang digunakan dalam medium filtrasi dapat bermacam-macam: pasir, antrasit (crushed anthracite coal), karbon aktif granular (Granular Carbon Active atau GAC), karbon aktif serbuk (Powdered Carbon Active atau PAC) dan batu garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan gravel sebagai bahan filter utama, sebab tipe lain cukup mahal (Kawamura, 1991).

Unit filtrasi dalam pabrik pembuatan Selulosa asetat menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut:

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 38 in (0,963 m).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses

klorinasi diteruskan ke penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum.

Perhitungan kebutuhan kaporit, Ca(ClO)2

Total kebutuhan air yang memerlukan proses klorinasi = 1237,0833 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6 × 1237,0833)/0,7 = 0,0035 kg/jam

7.2.5 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bertipe gel dengan merek IRR–122 (Lorch, 1981). Reaksi yang terjadi :

2H+R + Ca2+ → Ca2+R + 2H+ 2H+R + Mg2+ → Mg2+R + 2H+ 2H+R + Mn2+ → Mn2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi :

Ca2+R + H2SO4 → CaSO4 + 2H+R

Mg2+R + H2SO4 → MgSO4 + 2H+R

Mn2+R + H2SO4 → MnSO4 + 2H+R

Perhitungan Kesadahan Kation

Air sungai mengandung kation Fe2+, Cd+2, Mn2+, Ca2+, Mg2+, Zn+2, Cu2+, Pb+2, dan NO3+ masing-masing 0,52 ppm, 0,02 ppm, 0,023 ppm, 75 ppm, 27 ppm,

0,024 ppm, 0,02 ppm, 0,784 ppm dan 0,084 ppm (Tabel 7.4)

1 gr/gal = 17,1 ppm Sumber : The Nalco Water Handbook (1988) Total kesadahan kation = 0,52+0,02+0,023+75+27+0,024+0,02+0,784+0,084

= 103,391 ppm / 17,1 gr / gal

ppm

= 6,0463 gr/gal Jumlah air yang diolah = 89,0526 kg/jam

= 3 264,17gal/m3 kg/m 995,68 kg/jam 89,0526 × = 23,6271 gal/jam

Kesadahan air = 6.04626 gr/gal × 23,6271 gal/jam × 24 jam/hari = 3428,5333 gr/hari

= 3,4285 kg/hari Perhitungan ukuran Cation Exchanger

Jumlah air yang diolah = 23,6271 gal/jam = 0,3938 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Luas penampang penukar kation = 0,7857 ft2

- Jumlah penukar kation = 1 unit Volume resin yang diperlukan:

Total kesadahan air = 3,4285 kg/hari

Dari Tabel 12.2, The Nalco Water Handbook (1988) diperoleh: - Kapasitas resin = 20 kgr/ft3

Jadi, kebutuhan resin = 3 kg/ft 20 kg/hari 3,4019 = 0,1714 ft3/hari Tinggi resin = 0,8 x 2 x 1 = 1,6 ft

Sehingga volume resin yang dibutuhkan = 1,6 ft × 0,7857 ft2 = 1,2571 ft3 Waktu regenerasi = kg/hari 3,4285 kg/ft 20 ft 1,2571 3× 3 = 7,3333 hari = 175,9988 jam = 10559,9 menit Kebutuhan regenerant H2SO4 = 3,4285 kg/hari × 3

3 kgr/ft 20 lb/ft 8 = 1,3714 lb/hari = 0,6226 kg/hari = 0,0259 kg/jam

b. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin.

Reaksi yang terjadi:

2ROH + SO42- → R2SO4 + 2OH

ROH + Cl- → RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH → Na2SO4 + 2ROH

RCl + NaOH → NaCl + ROH

Perhitungan Kesadahan Anion

Air sungai mengandung Anion Cl-, SO42-, CO32-, PO43-masing-masing 60 ppm, 50

ppm, 95 ppm, dan 0,245 ppm (Tabel 7.4). 1 gr/gal = 17,1 ppm

Total kesadahan anion = 60 + 50 + 95 + 0,245 = 205,245 ppm / 17,1 gr / gal

ppm

= 12,0026 gr/gal Jumlah air yang diolah = 89,0526 kg/jam

= 3 264,17gal/m3 kg/m 996,24 kg/jam 89,0526 ×

= 23,6271 gal/jam

Kesadahan air = 12,0026 gr/gal × 23,6271 gal/jam × 24 jam/hari = 6806,0775 gr/hari

= 6,8061 kg/hari

Ukuran Anion Exchanger

Jumlah air yang diolah = 23,6271 gal/jam = 0,3938 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Diameter penukar anion = 4 ft

- Luas penampang penukar kation = 12,6 ft2 - Jumlah penukar anion = 1 unit Volume resin yang diperlukan:

Total kesadahan air = 12,0026 kg/hari

Dari Tabel 12.7, The Nalco Water Handbook, diperoleh : - Kapasitas resin = 20 kgr/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin Jadi, kebutuhan resin = 3

kgr/ft 12 kg/hari 12,0026 = 0,6001 ft3/hari Tinggi resin = 0,8 x 2 x 1 = 1,6 ft Waktu regenerasi = 8061 , 6 1,2571 . 20 = 3,69 hari = 88,66 jam

Kebutuhan regenerant NaOH = 6,8061 kg/hari × 3 3 kgr/ft 20 lb/ft 5 = 1,7015 lb/hari = 0,7725 kg/hari = 0,0332 kg/jam 7.2.6 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut

dapat menyebabkan korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Selulosa asetat adalah sebagai berikut : 1. Al2(SO4)3 = 0,6869 kg/jam 2. Na2CO3 = 0,3709 kg/jam 3. Kaporit = 0,0035 kg/jam 4. H2SO4 = 0,0259 kg/jam 5. NaOH = 0,0322 kg/jam 7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut: Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas

Nama Kode Alat Daya (Hp)

Pompa PU – 01 0,9601 Pompa PU – 02 0,0057 Pompa PU – 03 0,0049 Pompa PU – 04 0,5770 Pompa PU – 05 0,5770 Pompa PU – 06 0,1159 Pompa PU – 07 0,9596 Pompa PU – 08 0,0311 Pompa PU – 09 0,0001 Pompa PU – 10 0,0002 Pompa PU – 11 0,0187 Pompa PU – 12 0,0187 Pompa PU – 13 0,2018 Pompa PU – 14 0,0000 Pompa PU – 15 0,0176 Pompa PU – 16 0,0520 Pompa PU – 17 0,4947 Pompa PU – 18 0,0152 Pompa PU – 19 0,0500 Tangki Pelarutan TP – 01 0,0839 Tangki Pelarutan TP – 02 0,0182 Tangki Pelarutan TP – 03 0,2744 Tangki Pelarutan TP – 04 0,0036 Tangki Pelarutan TP – 05 0,0006 Clarifier CL 0,0471

Ketel Uap KU 34,1505

Total 20 + 39,7285

Total 59,7285

Unit proses = 129,0231 Hp

Ruang kontrol dan laboratorium = 45 Hp Penerangan dan kantor = 45 Hp

Bengkel = 45 Hp

Total kebutuhan listrik = (129,0231 + 59,6860 + 45 + 45 + 45)Hp = 301,7769 Hp x 0,7457 kW/Hp

= 241,4216 kW

Efisiensi generator 80%, maka;

Daya output generator = 323,7516/0,8 = 404,6895 kW

Untuk perancangan dipakai 2 unit diesel generator AC 650 kW, 220 – 240 V, 50 Hz, 3 phase yang mempunyai keuntungan :

Tenaga dapat dinaikkan atau diturunkan sesuai dengan kebutuhan dengan menggunakan transformator

Daya dan tenaga listrik yang dihasilkan relatif besar Tenaga listrik stabil

Kawat penghantar yang digunakan lebih sedikit

Motor 3 phase harganya relatif lebih murah dan sederhana

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar efisien dan mempunyai nilai bakar yang tinggi.

Keperluan Bahan Bakar Generator

Nilai bahan bakar solar = 19.860 Btu/lb (Perry, 1999)

Densitas bahan bakar solar = 0,89 kg/liter (Perry, 1999) Daya yang dibutuhkan = 404,6895 kW = 301,7769 Hp

= 301,7769 Hp x 2.544,5 Btu/jam = 1380893,6531 Btu/jam

Jumlah solar yang dibutuhkan untuk bahan bakar: Kebutuhan solar = kg/L 0,8900 kg/jam 31,5387 = 35,4368 liter/jam

Digunakan 2 buah generator = 2 x 35,4368 liter/jam = 70,8736 liter/jam

Keperluan Bahan Bakar Ketel Uap Enthalpi steam (Hs1) pada 4550C; 1 atm

Hs1 = 2734,7 kJ/kg

Uap yang dihasilkan ketel uap = 445,2630 kg/jam Panas yang dibutuhkan ketel

= 445,2630 kg/jam x 2734,7 kJ/kg/1,05506 kJ /Btu = 1154115,1485 Btu/jam

Efisiensi ketel uap = 75% Panas yang harus disuplai ketel

= 0,75 kg/jam 85 1154115,14 = 1538820,1980 Btu/jam Nilai bahan bakar solar = 19860 Btu/lb Jumlah bahan bakar =

Btu/lb 19.860 kg/lbm 0,45359 x Btu/jam 80 1538820,19 = 35,1457 kg/jam

Kebutuhan solar = (35,1457 kg/jam)/(0,89 kg/liter) = 39,4895 liter/jam

Total kebutuhan solar = 35,4368 liter/jam + 39,4895 liter/jam = 74,9263 liter/jam

7.6 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Sumber-sumber limbah cair pabrik pembuatan Selulosa asetat meliputi: 1. Limbah proses akibat zat-zat yang terbuang, bocor atau tumpah.

2. Limbah cair hasil pencucian peralatan pabrik. Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik. 3. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari toilet di lokasi pabrik, limbah dari kantin berupa limbah padat dan limbah cair, serta limbah perkantoran. Limbah domestik yang berasal dari toilet diolah pada septic tank yang tersedia di lingkungan pabrik. Sementara limbah domestik yang non toilet diolah pada sistem pengolahan limbah.

4. Limbah laboratorium dan limbah cair proses

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan pengembangan proses. Limbah proses berasal dari sisa air pencucian dari washer sebesar 4500 liter/jam. Limbah ini mengandung sisa dari akrilonitril, asam sulfat dan amoniak yang dapat menyebabkan iritasi. Limbah laboratorium dan limbah cair proses termasuk limbah B3 (Bahan Berbahaya dan Beracun) sehingga dalam penanganannya harus dikirim ke pengumpul limbah B3 sesuai dengan Peraturan Pemerintah Republik Indonesia Nomor 19 tahun 1994 Tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun. Dalam penanganannya, limbah B3 langsung ditampung di dalam drum khusus tempat limbah B3 dan dikirim ke PPLI Cileungsi, Bogor.

Pengolahan limbah cair pada pabrik ini direncanakan melalui bak penampungan, bak pengendapan awal dilanjutkan dengan bak netralisasi dan bak pengendapan akhir.

Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik adalah sebagai berikut : Limbah proses dan pencucian peralatan pabrik = 11579,9589 liter/jam

1. Limbah domestik dan kantor

Domestik dan kantor = 100 ltr/jam laboratorium = 1,5 ltr/jam

Jadi, jumlah limbah domestik, kantor dan laboratorium = 100 + 1,5 ltr/jam

= 101,5 ltr/jam

Total air buangan = 11579,9589 + 101,5 = 11681,4589 ltr/jam = 11,6815 m3/jam

7.6.1 Bak Penampungan

Fungsi : tempat menampung buangan air sementara Laju volumetrik air buangan = 11,6815 m3/jam Waktu penampungan air buangan = 15 hari

Volume air buangan = 11,6815 x 15 x 24 = 4205,3252 m3 Bak terisi 90%, maka volume bak =

9 , 0 4205,3252 m3 = 4672,5836 m3 Direncanakan ukuran bak sebagai berikut:

- Panjang bak (p) = 2 x lebar bak (l) - Tinggi bak (t) = lebar bak (l) Maka,

Volume bak = p x l x t 4672,5836 m3 = 2.l x l x l

l = 13,7434 m Jadi, panjang bak = 2 x 14,7914 m

= 27,4868 m Tinggi bak = 13,7434 m Luas bak = 377,7633 m2

7.6.2 Bak Pengendapan Awal

Padatan yang tersuspensi sebesar 150 mg/l Laju volumetrik air buangan = 11,6815 m3/jam

Waktu tinggal air = 4 jam (Perry&Green, 1997) Volume bak (V) = 11,6815 m3/jam x 4 jam = 46,7258 m3 Bak terisi 90 % maka volume bak = 46,7258 m3/ 0,9 = 51,9176 m3 Direncanakan ukuran bak sebagai berikut:

- panjang bak, p = 2 × lebar bak, l - tinggi bak, t = 1 × lebar bak, l

Maka : Volume bak = p×l×t 51,9176 m3 = 2l×l×l l = 2,9609 m Jadi, panjang bak = 5,9219 m Lebar bak = 2,9609 m Tinggi bak = 2,9609 m Luas bak =17,5342 m2

7.6.3 Bak Netralisasi

Fungsi : Tempat menetralkan pH limbah

Air pabrik yang mengandung bahan organik mempunyai pH=5 (Hammer,1998). Limbah pabrik yang terdiri dari bahan-bahan organik harus dinetralkan sampai pH 6 (Kep.42/MENLH/10/1998). Untuk menetralkan limbah digunakan soda abu (Na2CO3). Untuk menetralkan limbah digunakan soda abu(Na2CO3). Kebutuhan

Na2CO3 untuk menetralkan pH air limbah adalah 0,15 gr Na2CO3/ 30 ml air

limbah (Lab. Analisa FMIPA USU,1999).

Jumlah air buangan = 11,6815 m3 = 11681,4589liter/jam Kebutuhan Na2CO3 :

= (11681,4589 liter/jam) × (12 mg/liter) × (1 kg/106 mg) = 0,1402 kg/jam

Laju volumetrik air buangan = 11,6815 m3/jam

Direncanakan waktu penampungan air buangan selama 1 hari.

Volume air buangan = 11,6815 m3/jam × 1 hari × 24 jam = 280,3550 m3 Bak terisi 90 % maka volume bak = 280,3550 m3/ 0,9 = 311,5056 m3

Direncanakan ukuran bak sebagai berikut: - panjang bak, p = 2 × lebar bak, l - tinggi bak, t = 1 × lebar bak, l Maka : Volume bak = p×l×t

311,5056 m3 = 2l×l×l l = 5,3804 m Jadi, panjang bak = 10,7607 m

Lebar bak = 5,3804 m Tinggi bak = 5,3804 m Luas bak = 57,8967 m2

7.7 Spesifikasi Peralatan Pengolahan Air 7.7.1 Screening (SC)

Fungsi : Menyaring partikel-partikel padat yang besar Jenis : Bar screen

Bahan konstruksi : Stainless steel

Jumlah : 1 unit

Ukuran bar :

Lebar bar = 5 mm Tebal bar = 20 mm Bar clear spacing = 20 mm Slope = 300 Ukuran screening:

Panjang screen = 2 m Lebar screen = 2 m

7.7.2 Pompa Screening (PU-01)

Jenis : Pompa sentrifugal Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,1399 ft3/s Daya motor : 0,9926 hp

Tabel 7.7 Perhitungan Pompa Utilitas

Tabel 7.6 Perhitungan Pompa Utilitas

No Nama Pompa Jenis Kapasitas

(ft3/s)

Daya Motor (HP)

1 PU-01 Pompa sentrifugal 0,1399 0,9926

2 PU-02 Pompa sentrifugal 0,1399 0,9926

3 PU-03 Pompa sentrifugal 0.0006 0.0059

4 PU-04 Pompa sentrifugal 0,3400 0.0050

5 PU-05 Pompa sentrifugal 0,1399 0,5966

6 PU-06 Pompa sentrifugal 0,1399 0,5966

7 PU-07 Pompa sentrifugal 0,1398 0,9920

8 PU-08 Pompa sentrifugal 0,0122 0,0176

9 PU-09 Pompa sentrifugal 0,0044 0,0311

10 PU-10 Pompa sentrifugal 0,00003 0,0010 11 PU-11 Pompa sentrifugal 0,00004 0,0030

12 PU-12 Pompa sentrifugal 0,0044 0,0187

13 PU-13 Pompa sentrifugal 0,0044 0,0187

14 PU-14 Pompa sentrifugal 0,0039 0,0152

15 PU-15 Pompa sentrifugal 0,0417 0,2820

16 PU-16 Pompa sentrifugal 0,000003 0,0010

17 PU-17 Pompa sentrifugal 0,0122 0,0520

18 PU-18 Pompa sentrifugal 0,1143 0,4947

19 PU-19 Pompa sentrifugal 0,918 0,4267

20 PU-20 Pompa sentrifugal 0,1342 0,1159

Fungsi : Untuk mengendapkan lumpur yang terikut dengan air

Jumlah : 1 buah

Jenis : Grift Chamber Sedimentation

Aliran : Horizontal sepanjang bak sedimentasi Bahan kontruksi : Beton kedap air

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm

Kapasitas : 1,9823 m3 Lebar : 0,3048 m Tinggi : 3,0480 m Panjang : 2,1336 m

7.7.4 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01)

Fungsi : Membuat larutan alum [Al2(SO4)3]

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 1,4996 m3

Diameter : 1,0840 m

Tinggi : 1,6260 m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah buffle : 4 buah

Daya motor : 0,0887 hp

Tabel 7.7 Perhitungan Tangki Pelarutan

(m3) (Buah) (HP) 1 Al 2(SO4)3 1,4999 4 0,0887 2 Na2CO3 0,8319 4 0,0192 3 H2SO4 0,6178 4 0,2709 4 NaOH 0,4222 4 0,2744 5 Kaporit 0,0318 4 0,0085 7.7.5 Clarifier (CL)

Fungsi : Memisahkan endapan (flok-flok) yang terbentuk karena penambahan alum dan soda abu

Tipe : External Solid Recirculation Clarifier Bentuk : Circular desain

Bahan konstruksi : Carbon Steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 14,2582 m3 Diameter : 2,4603 m Tinggi : 3,6909 m Daya motor : 0,0487 hp 7.7.6 Sand Filter (SF)

Fungsi : Menyaring partikel-partikel yang masih terbawa dalam air yang keluar dari Clarifier (CL)

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 3,4492 m3

Tinggi sand filter : 3,8113 m Tebal sand filter : 0,1723 in

7.7.7 Tangki Utilitas 1 (TU-01)

Fungsi : Menampung air sementara dari Sand Filter (SF) Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 51,3031 m3

Diameter : 3,7905 m

Tinggi : 4,5486 m

Tebal : 0,2805 in

Tabel 7.8 Perhitungan Tangki Utilitas 1 dan 2

No Nama Tangki Kapasitas (m3) Diameter (m) Tinggi (m) 1 Tangki Utilitas 1 51,2301 3,7905 4,5486 2 Tangki Utilitas 2 35,7826 3,1206 4,6809

7.7.8 Cation Exchanger (CE)

Fungsi : Mengikat kation yang terdapat dalam air umpan ketel

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30oC

Tekanan = 1 atm

Silinder: