BAB III

NERACA MASSA

Kapasitas pabrik : 15.000 ton/tahun Waktu operasi : 330 hari/tahun Basis perhitungan : 1 jam operasi Satuan operasi : kg/jam

3.1 Neraca Massa pada Mixture Tank (MT-01)

Tabel 3.1 Neraca Massa pada Mixture Tank (MT-01)

Komponen Masuk (Kg/jam) Keluar (kg/jam)

Alur 2 Alur 3 Alur 4

H2SO4 3653,9064 3653,9064

H2O 74,5695 684,8221 759,3916

Total 3728,4759 684,8221 4413,2980 4413,2980

3.2 Neraca Massa pada Reaktor (R-01)

Tabel 3.2 Neraca Massa pada Reaktor 1 (R-01)

Komponen Masuk (Kg/jam) Keluar (kg/jam) Alur 1 Alur 4 Alur 5

H2SO4 3653,9064 298,2781 C3H7NSO5 5786,7468 C3H3N 2016,4207 201,6421 H2O 20,3679 759,3916 163,4196 Total 2036,7885 4413,2980 6450,087 6450,087 III - 1

3.3 Neraca Massa pada Reaktor (R-02)

Tabel 3.3 Neraca Massa pada Reaktor 2 (R-02) Komponen Masuk (kg/jam) Keluar (kg/jam)

Alur 5 Alur 6 H2SO4 298,2781 22,3709 C3H7NSO5 5786,7468 6262,5460 C3H3N 201,6421 52,427 H2O 163,4196 112,7428 Total 6450,087 6450,087

3.4 Neraca Massa pada Reaktor Netralisasi (R-03)

Tabel 3.4 Neraca Massa pada Reaktor Netralisasi (R-03)

Komponen Masuk (Kg/jam) Keluar (kg/jam)

Alur 6 Alur 7 Alur 8

H2SO4 22,3709 22,3709 C3H7NSO5 6262,5460 (NH4)2SO4 4341,7073 NH3 377,9761 188,9881 C3H5NO 2335,3123 C3H3N 52,427 52,427 H2O 112,7428 881,9443 769,2016 Total 6450,087 1259,9205 7710,01 7710,01

3.5 Neraca Massa pada Centrifuge (CF-01)

Tabel 3.5 Neraca Massa pada Centrifuge (CF-01) Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 8 Alur 9a Alur 10

H2SO4 22,3709 22,3709 Air pengotor 89,0628 (NH4)2SO4 4341,7073 4341,7073 NH3 188,9881 185,2083 C3H5NO 2335,3123 2335,3123 C3H3N 52,427 51,378 H2O 769,2016 684,9670 Total 7710,01 3256,8660 4453,1410 7710,01

3.6 Neraca Massa pada Washer (W-01)

Tabel 3.6 Neraca Massa pada Washer (W-01) Komponen Masuk (Kg/jam) Keluar (Kg/jam)

Alur 10 Alur 11 Alur 12 Alur 13

H2SO4 22,3709 22,3709 Air pengotor 89,0628 89,0628 (NH4)2SO4 4341,7073 4341,7073 H2O 6679,7115 66,7971 6612,9144 Total 4453,1410 6679,7115 4408,5045 6724,3481 11132,8526 11132,8526 III - 3

3.7 Neraca Massa pada Rotary Dryer (RD-01)

Tabel 3.7 Neraca Massa pada Rotary Dryer (RD-01) Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 12 Alur 14a

(ke cyclone)

Alur 14b

(dari cyclone) Alur 15

(NH4)2SO4 4341,7073 21.7085 21,7085 4341,7073

H2O 66,7971 22,7121 44,0850

Total 4408,5045 22,7121 4385,7924

4408,5045

3.8 Neraca Massa pada Crystalizer (CR-01)

Tabel 3.8 Neraca Massa pada Crystalizer (CR-01) Komponen

Masuk (Kg/jam) Keluar (Kg/jam)

Alur 9b Kristal Larutan

Alur 16 Alur 17 C3H5NO 2335,3123 1893,9394 441,3729 H2O 684,9670 480,1537 204,8134 Impurities 236,5867 2,3659 234,2208 Total 3256,8660 2376,4590 880,4071 3256,8660

3.9 Neraca Massa pada Filter Press (FP-01)

Tabel 3.9 Neraca Massa pada Filter Press (FP-01) Komponen Masuk (kg/jam) Keluar (Kg/jam)

Alur 17 Alur 17a Alur 17b

NH3 183,3562 183,3562 C3H5NO 441,3729 441,3729 C3H3N 50,8646 50,8646 H2O 204,8134 204,8134 Total 880,41 441,3729 439,0342 880,41

3.10 Neraca Massa pada Rotary Dryer (RD-02)

Tabel 3.10 Neraca Massa pada Rotary Dryer (RD-02) Komponen

Masuk (kg/jam) Keluar (Kg/jam)

Alur 16 Alur 18a

(ke cyclone)

Alur 18b

(dari cyclone) Alur 19

C3H5NO 1893,9394 9,4697 9,4697 1893,9394 H2O 480,1537 456,4127 23,7409 Impurities 2,3659 2,3659 Total 2376,4590 465,8824 9,4697 1920,0462 456,4127 2376,4590 III - 5

BAB IV

NERACA PANAS

Hasil perhitungan neraca panas pada proses pembuatan akrilamida dari akrilonitril dan asam sulfat dengan kapasitas 15.000 ton/tahun adalah sebagai berikut Basis perhitungan : 1 jam operasi

Waktu kerja pertahun : 330 hari Satuan operasi : kJ/jam

4.1 Neraca Panas pada Reaktor (R-01) Tabel 4.1 Neraca Panas pada Reaktor (R-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q1 Q4 Qcw Q5 Qreaksi C3H3N -236,9576 1.104.323,7 H2SO4 179,45807 2.480,2165 H2O 423,99768 15.808,234 44.573,005 C3H7NSO5 3.703.997,3 Air pendingin 4.646.808,645 -192.390,842 Total 187,0401 15.987,6917 4.646.808,645 4.855.374,2 -192.390,842 4.662.983,377 4.662.983,377

4.2 Neraca Panas pada Netralizer (R-03)

Tabel 4.2 Neraca Panas pada Netralizer (R-03)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q6 Qcw Q8 Qreaksi C3H3N 239.418,738 H2SO4 155,86625 H2O 18.359,41 191.920,246 NH3 50.920,66 1.444.377,07 C3H5NO 49.259,7295 (NH4)2SO4 320.957,4267 Air pendingin 2.176.800,233 -8,774949074 Total 69.280,07 2.176.800,233 2.246.089,08 -8,774949074 2.246.080,31 2.246.080,31

4.3 Neraca Panas pada Washer (W-01)

Tabel 4.3 Neraca Panas pada Washer (W-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q10 Q11 Q12 Q13 C3H3N 4788,374766 960,8047 H2SO4 155,866539 4,399148 H2O 21.017,00059 139.051,3631 11.434,7594 279.040,491 NH3 28.887,54152 5.309,0552 (NH4)2SO4 320.957,4267 218.108,064 Total 375.806,2098 139.051,3631 229.542,8232 285.314,75 514.857,5729 514.857,5729 IV - 2

4.4 Neraca Panas pada Rotary Dryer (RD-01)

Tabel 4.4 Neraca Panas pada Rotary Dryer (RD-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q12 Qudara Q14a Q14b Q15 ΔHvl (NH4)2SO4 218.108,064 2022,8403 2022,8403 404.568,1849 H2O 11.434,7594 3203,93339 6218,964 Udara Panas 235.707,1974 51.258,938 Total 229.542,8232 235.707,1974 5.226,7743 2022,8403 410.787,1487 51.258,938 465.250,0206 3203,93339 465.250,0206

4.5 Neraca Panas pada Heat Exchanger (HE-01)

Tabel 4.5 Neraca Panas pada Heat Exchanger (HE-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q9a Qcw Q9b C3H3N 234.630,3635 63.781,7051 C3H5NO 49.259,72947 219.877,1116 H2O 170.903,2453 42.840,52621 NH3 1.415.489,535 88.605,07769 Air Pendingin -1.383.178,45 Total 1.870.282,87 -1.383.178,45 487.104,42 487.104,42

4.6 Neraca Panas pada Crystalizer (CR-01)

Tabel 4.6 Neraca Panas pada Crystalizer (CR-01)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q9b Qcw Q16 C3H3N 63.781,7051 -0,0603767 C3H5NO 219.877,1116 67.489,5978 H2O 42.840,52621 9.995,34488 NH3 88.605,07769 249,51126 Air Pendingin -409.370,027 Total 487.104,42 -409.370,027 77.734,393 77.734,393

4.7 Neraca Panas pada Rotary Dryer (RD-02)

Tabel 4.7 Neraca Panas pada Rotary Dryer (RD-02)

Komponen Masuk (kJ/jam) Keluar (kJ/jam)

Q16 Qudara Q18a Q18b Q19 ΔHvl C3H5NO 67.489,5978 1687,2399 1687,2399 337.447,989 H2O 9.995,3448 64384,9694 3349,07205 NH3 249,51126 22.613,94005 C3H3N -0,0603767 3779,1283 Udara Panas 1.383.918,589 1.030.077,883 Total 77.734,393 1.383.918,589 66.072,2093 1687,2399 367.190,1297 1.030.077,883 1.461.652,982 64384,9694 1.461.652,982 IV - 4

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan

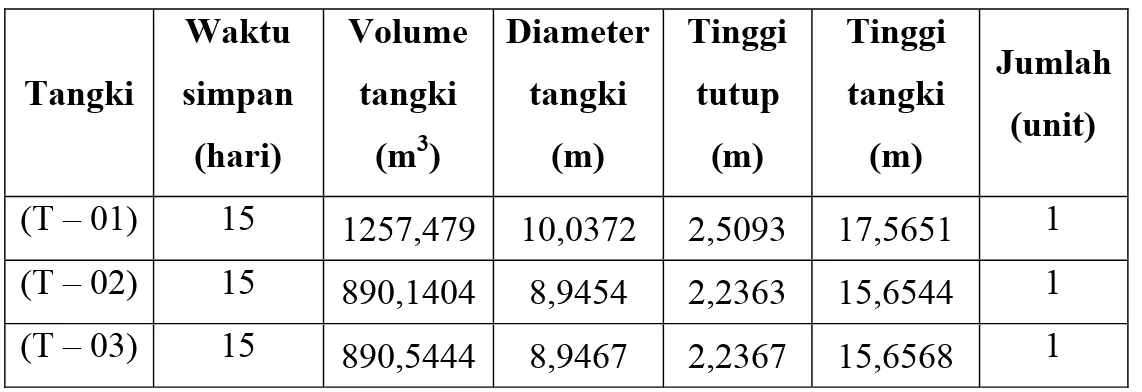

Ada 3 buah tangki yang digunakan dalam pabrik akrilamida, yaitu : 1. T-01 : Menyimpan akrilonitril untuk kebutuhan 15 hari Bahan konstruksi : Carbon Steel SA-285 Grade C

2. T-02 : Menyimpan asam sulfat untuk kebutuhan 15 hari Bahan konstruksi : Alloy 20 CB 3

3. T-03 : Menyimpan amoniak untuk kebutuhan 15 hari Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup ellipsoidal Jenis sambungan : Single welded butt joints

Jumlah : 1 unit

Tabel 5.1 Spesifikasi Tangki Penyimpanan Tangki Waktu simpan (hari) Volume tangki (m3) Diameter tangki (m) Tinggi tutup (m) Tinggi tangki (m) Jumlah (unit) (T – 01) 15 1257,479 10,0372 2,5093 17,5651 1 (T – 02) 15 890,1404 8,9454 2,2363 15,6544 1 (T – 03) 15 890,5444 8,9467 2,2367 15,6568 1 5.2 Pompa

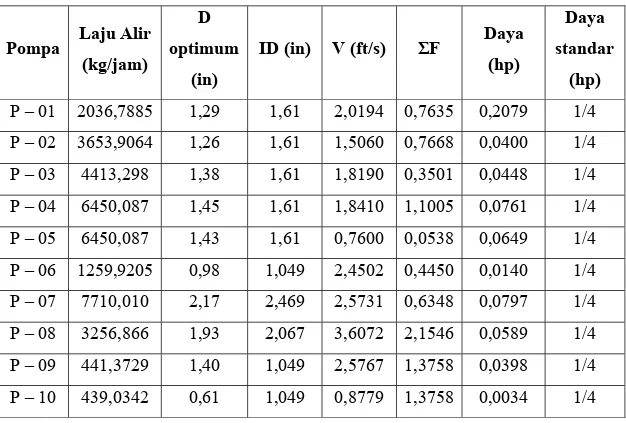

Ada 9 buah pompa yang digunakan dalam pabrik akrilamida, yaitu : 1. P-01 : memompa fluida dari T-01 menuju R-01

2. P-02 : memompa fluida dari T-01 menuju MT-01 3. P-03 : memompa fluida dari MT-01 menuju R-01 4. P-04 : memompa fluida dari R-01 menuju R-02 5. P-05 : memompa fluida dari R-02 menuju R-03 6. P-06 : memompa fluida dari T-03 menuju R-03

7. P-07 : memompa fluida dari R-03 menuju CF-01 8. P-08 : memompa fluida dari CF-01 menuju HE-01 9. P-09 : memompa fluida dari CR-01 menuju FP-01 10. P-10 : memompa fluida dari FP-01 menuju R-03 Jenis : Pompa sentrifugal

Jumlah : 1 unit

Tabel 5.2 Spesifikasi Pompa Proses Pompa Laju Alir

(kg/jam) D optimum (in) ID (in) V (ft/s) ΣF Daya (hp) Daya standar (hp) P – 01 2036,7885 1,29 1,61 2,0194 0,7635 0,2079 1/4 P – 02 3653,9064 1,26 1,61 1,5060 0,7668 0,0400 1/4 P – 03 4413,298 1,38 1,61 1,8190 0,3501 0,0448 1/4 P – 04 6450,087 1,45 1,61 1,8410 1,1005 0,0761 1/4 P – 05 6450,087 1,43 1,61 0,7600 0,0538 0,0649 1/4 P – 06 1259,9205 0,98 1,049 2,4502 0,4450 0,0140 1/4 P – 07 7710,010 2,17 2,469 2,5731 0,6348 0,0797 1/4 P – 08 3256,866 1,93 2,067 3,6072 2,1546 0,0589 1/4 P – 09 441,3729 1,40 1,049 2,5767 1,3758 0,0398 1/4 P – 10 439,0342 0,61 1,049 0,8779 1,3758 0,0034 1/4 5.3 Reaktor

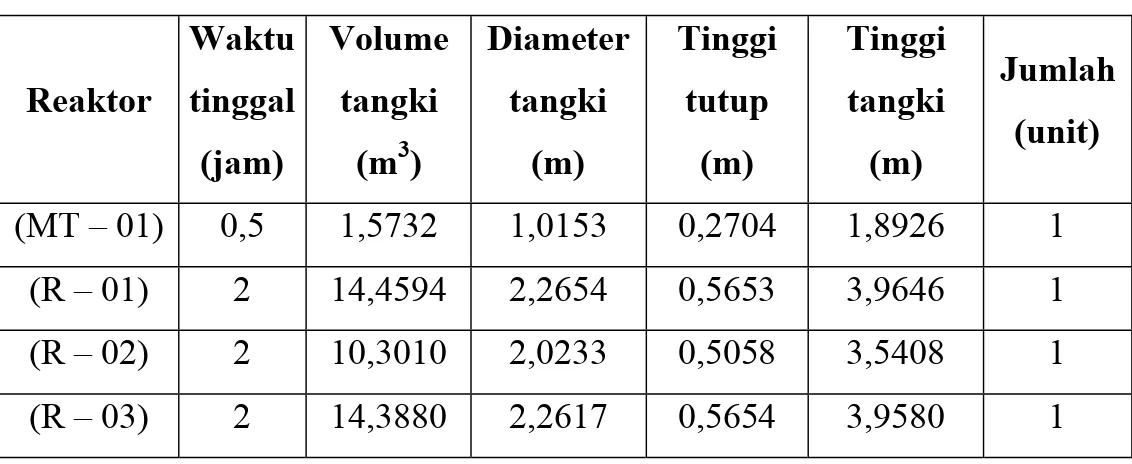

Ada 4 buah reaktor yang digunakan dalam pabrik akrilamida, yaitu : 1. MT-01 : Tempat mengencerkan asam sulfat pekat

2. R-01 : Tempat mereaksikan akrilonitril dengan asam sulfat yang telah di- . encerkan

3. R-02 : Tempat mereaksikan akrilonitril dengan asam sulfat (meningkatkan konversi reaksi)

4. R-03 : Untuk memisahkan akrilamid sulfat menjadi akrilamida dan amo- nium sulfat

Tabel 5.3 Spesifikasi Reaktor Reaktor Waktu tinggal (jam) Volume tangki (m3) Diameter tangki (m) Tinggi tutup (m) Tinggi tangki (m) Jumlah (unit) (MT – 01) 0,5 1,5732 1,0153 0,2704 1,8926 1 (R – 01) 2 14,4594 2,2654 0,5653 3,9646 1 (R – 02) 2 10,3010 2,0233 0,5058 3,5408 1 (R – 03) 2 14,3880 2,2617 0,5654 3,9580 1 Tabel 5.4 Spesifikasi Pengaduk

Reaktor Diameter impeller (ft) Tinggi turbin (ft) Panjang blade (ft) Lebar blade (ft) Lebar baffle (ft) Daya motor (Hp) (MT – 01) 0,8871 0,8871 0,2218 0,1774 0,2957 0,0256 (R – 01) 1,8582 1,8582 0,4645 0,3716 0,6194 0,6589 (R – 02) 1,6596 1,6596 0,4149 0,3319 0,5532 0,5256 (R – 03) 1,8551 1,8551 0,4638 0,3710 0,6184 0,7850 Untuk reaktor 1, 2 dan 3 menggunakan jaket pendingin.

Tabel 5.5 Spesifikasi Jaket Pendingin Reaktor Diameter dalam (in) Diameter luar (in) Tebal jaket (in) Luas dilalui air pendingin (m2) Tebal jaket standar (in) Jumlah (unit) (R – 01) 101,9425 104,624 1,341 0,2806 1 3/8 1 (R – 02) 92,4096 95,0697 1,330 0,2526 1 3/8 1 (R – 03) 101,7955 104,4774 1,341 0,2802 1 3/8 1 5.4 Centrifuge

Fungsi : memisahkan akrilamid sulfat menjadi akrilamida dan ammonium sulfat

Jenis : Knife-discharge bowl centrifuge Jumlah : 1unit Diameter bowl : 68 in = 1,73 m R : 0,86 m N : 900 rev/min ω : 94,2 rad/s = 5652 rpm

Kecepatan partikel : R x ω = 0,86 m x 94,2 rad/s = 81,35 m/s Fc = 4,5171 N

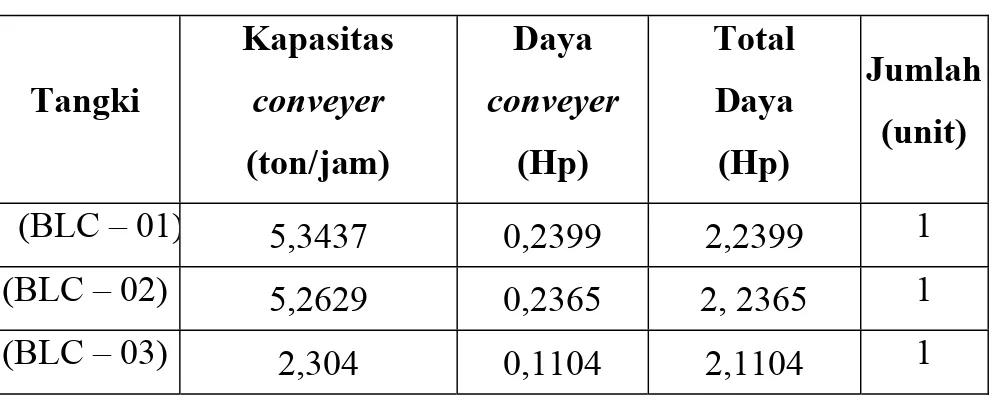

P = 0,6192 Hp 5.5 Belt Conveyer

Ada 3 buah belt conveyer yang digunakan, antara lain:

1. BLC-01 : mengangkut cake ammonium sulfat menuju washer 2. BLC-02 : mengangkut amonim sulfat menuju silo

3. BLC-03 : mengangkut akrilamida menuju silo Tipe : flat belt

Bahan Konstruksi : karet Spesifikasi belt conveyer Dari Perry (1997) diperoleh:

- Lebar (L1) = 14 in

- Kecepatan belt conveyer, v = 200 rpm - Tebal belt conveyer = 3 in

- Power tripper = 2 Hp - Panjang belt conveyer, L = 10 m = 32,808 ft

- w = 0,5 lb/in

- Lo = 100

- ΔZ = 16,9 ft

Tabel 5.6 Spesifikasi Belt Conveyer Tangki Kapasitas conveyer (ton/jam) Daya conveyer (Hp) Total Daya (Hp) Jumlah (unit) (BLC – 01) 5,3437 0,2399 2,2399 1 (BLC – 02) 5,2629 0,2365 2, 2365 1 (BLC – 03) 2,304 0,1104 2,1104 1 5.6 Elevator

Fungsi : mengangkut urea dari gudang bahan baku ke silo Jenis : bucket elevator

Bahan Konstruksi : malleable cast iron

Jumlah : 1 unit

Spesifikasi: (Tabel 21-9, Perry, 1999)

Tinggi elevasi = 25 ft = 7,62 m Ukuran bucket = 8 x 51/2 x 71/4 in Jarak antar bucket = 8 in

Kecepatan putaran = 28 rpm Daya yang digunakan 0,9174 Hp

Tabel 5.7 Spesifikasi Elevator Tangki Laju padatan Elevator (ton/jam) Daya Elevator (Hp) Jumlah (unit) (E – 01) 4,453 0,9174 1 (E – 02) 0,4414 0,2139 1

5.7 Washer

Fungsi : untuk mencuci ammonium sulfat dari zat-zat yang terikut Jenis : Continuous Rotary Drum Vacuum Filter

Jumlah : 1 unit

Luas filter = 436,1978 m3 Diameter filter = 8,334 m Tinggi filter = 16,668 m Waktu tinggal = 90 s

Kecepatan putar = 0,06 putaran/menit

5.8 Rotary Dryer

Ada 2 buah rotary dryer yang digunakan, antara lain: 1. RD-01 : untuk mengurangi kadar air amoium sulfat 2. RD-02 : untuk mengurangi kadar air akrilamida

Tabel 5.7 Rotary Dryer Reaktor Diameter dryer (ft) Panjang dryer (ft) Time off passage (s) Power dryer (Hp) Jumlah flight Jumlah (unit) (RD – 01) 14,6824 22,6871 2158,144 14,6824 30 1 (RD – 02) 1,1250 100,2673 769,0895 1,1250 3 1 5.9 Cyclon

Fungsi : Memisahkan udara dari ammonium sulfat yang terikut bersama udara

Bahan konstruksi : Stainless steel Jumlah : 1 buah

Untuk ukuran standar (Fig 17-36 Perry’s, 1999) Spesifikasi : Dc = 3 ft Bc = 0,75 ft Hc = 1,5 ft Lc = 6 ft Sc = 0,375 ft Zc = 6 ft Jc = 0,75 ft 5.10 Heat Exchanger

Fungsi : Mendinginkan akrilamida sebelum masuk ke cristallyzer. Bahan : Stainless Steel type-302

Ukuran :

A = 490,8549 ft2

ID = 1,12 in

Flow area/tube (a’t) = 0,985 in2 Surface/lin ft (a”t) = 0,3271 ft2 Panjang (L) = 10 ft Jumlah Tube (Nt) = 150,0626 Spesifikasi shell : ID shell = 37 in A = 490,8549 ft2 1) Fluida panas (shell)

Flow AreA = 1,90139 ft2

Mass Velocity = 3501,8949 lb/hr.ft2

2) Fluida dingin, cooling water (tube) Flow Area = 0,985 in2

Pressure Drop:

Fluida panas = 9,06 x 10-6 psi Fluida dingin = 0,242 psi

5.11 Crystallizer

Bahan konstruksi : Carbon Steel SA-285 Grade C

Bentuk : Silinder vertikal dengan alas datar dan tutup ellipsoidal

Jenis sambungan : Single welded butt joints Jumlah : 1 unit

Ukuran :

Diameter tangki (D) = 117,915 in Tinggi silinder (Hs) = 3,7438 m Tinggi tutup ellipsoidal (Hh) = 0, 7487 m Tinggi tangki (Ht) = 5,2413 m Tebal silinder = 1,354 in Pengaduk

Diameter impeller = 2, 4566 ft

Tinggi turbin dari dasar tangki = 2, 4566 ft Panjang blade pada turbin = 0,6141 ft

Lebar blade pada turbin = 0, 4913 ft Lebar baffle = 0, 8189 ft

Power motor = 1,1629 hp

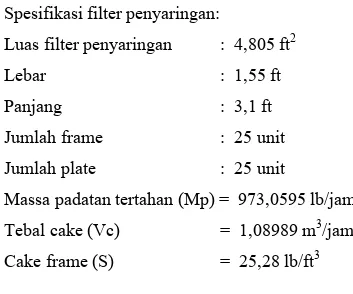

5. 12 Filter Press (FP-01)

Fungsi : untuk memisahkan antara impuritis dengan akrilamida. Bahan : Carbon Steel SA-333

Jenis : Plate and Frame Jumlah : 1 unit

Spesifikasi filter penyaringan:

Luas filter penyaringan : 4,805 ft2

Lebar : 1,55 ft

Panjang : 3,1 ft

Jumlah frame : 25 unit Jumlah plate : 25 unit

Massa padatan tertahan (Mp) = 973,0595 lb/jam Tebal cake (Vc) = 1,08989 m3/jam Cake frame (S) = 25,28 lb/ft3

5.13 Screw Conveyor

Ada 3 buah screw conveyer yang digunakan, antara lain:

1. SC-01 : mengangkut ammonium sulfat dari washer menuju rotary

dryer

2. SC-02 : mengangkut akrilamida dari crystallizer menuju rotary

dryer

Jenis : horizontal screw conveyor Bahan konstruksi : Baja karbon

Jumlah : 1unit

Tabel 5.9 Spesifikasi Screw Conveyer

Screw Conveyer Bahan masuk (lb/jam) Panjang conveyer (ft) Laju volumetrik (ft3/s) Daya conveyer (Hp) Daya standar (Hp) Jumlah (unit) (SC – 01) 9718,925 39,37 0,5577 0,0532 0,25 1 (SC – 02) 973,0443 39,37 0,0558 0,0053 0,25 1 (SC – 03) 5239,107 39,37 1,2030 0,1148 0,25 1

5.14 Blower

Fungsi : memompa udara ke heater Jenis : blower sentrifugal

Jumlah : 1 unit

Bahan Konstruksi : carbon steel Daya blower : 0, 0416 Hp

5.15 Air Heater

Fungsi : Memanaskan udara sebelum masuk ke rotary dryer Bahan : Stainless Steel type-302

Ukuran :

A =148,4126 ft2

ID = 1,12 in

Flow area/tube (a’t) = 0,985 in2 Surface/lin ft (a”t) = 0,3271 ft2 Panjang (L) = 10 ft Jumlah Tube (Nt) = 45,37 Spesifikasi shell : ID shell = 37 in A = 148,4126 ft2 1) Fluida panas (shell)

Flow Area = 1,9013 ft2

Mass Velocity = 1805,3183 lb/hr.ft2 2) Fluida dingin, cooling water (tube)

Flow Area = 0,155 in2

Mass Velocity = 11420,81 lb/hr.ft2 Pressure Drop:

Fluida panas = 1,9853 x 10-6 psi Fluida dingin = 5,959 psi

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi adalah peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya suatu proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah dan efisien. Alat-alat instrumentasi dipasang pada setiap peralatan proses dengan tujuan agar sarjana teknik dapat memantau dan mengontrol kondisi di lapangan. Dengan adanya instrumentasi ini pula, para sarjana teknik dapat segera melakukan tindakan apabila terjadi kejanggalan dalam proses. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Considine, 1985).

Fungsi instrumentasi adalah sebagai pengontrol (controler), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumentasi bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomi dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang diatas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bangsal peralatan (kontrol otomatis) (Peters et al., 2004).

Pada dasarnya sistem pengendalian terdiri dari: 1. Sensing Element / Elemen Perasa (Primary Element)

Elemen yang merasakan (menunjukkan) adanya perubahan dari harga variabel yang diukur.

2. Elemen pengukur (measuring element)

Elemen pengukur adalah suatu elemen yang sensitif terhadap adanya perubahan temperatur, tekanan, laju aliran, maupun tinggi fluida.

3. Elemen pengontrol (controlling element)

Elemen pengontrol yang menerima sinyal kemudian akan segera mengatur perubahan-perubahan proses tersebut sama dengan nilai yang diinginkan.

4. Elemen pengontrol akhir (final control element)

Elemen ini merupakan elemen yang akan mengubah masukan yang keluar dari elemen pengontrol ke dalam proses sehingga variabel yang diukur tetap berada dalam batas yang diinginkan dan merupakan hasil yang dikehendaki.

(Considine,1985)

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah: 1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses (Peters et al., 2004)

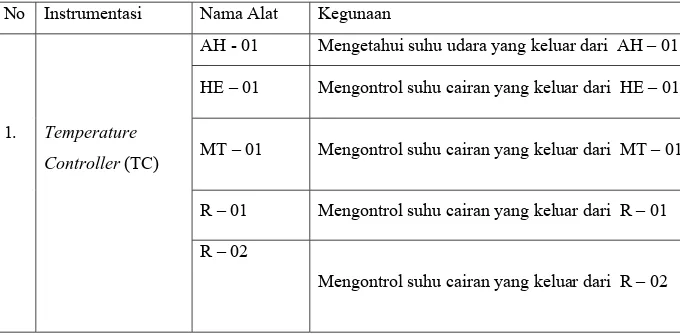

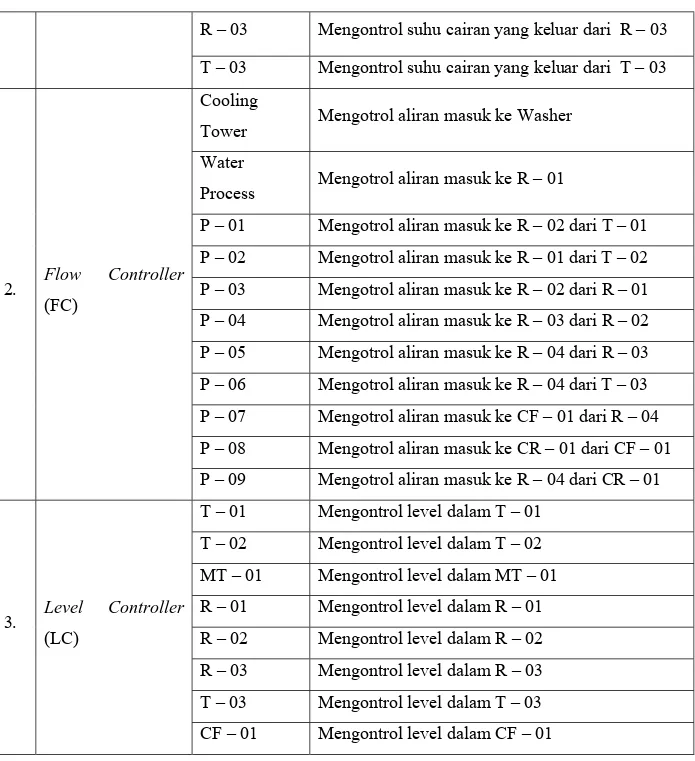

Instrumentasi yang digunakan dalam pabrik Akrilamida ini disajikan dalam table 6.1 berikut ini:

Tabel 6.1 Daftar Penggunanan Instrumentasi pada Pra Rancangan PabrikAkrilamida No Instrumentasi Nama Alat Kegunaan

1. Temperature Controller (TC)

AH - 01 Mengetahui suhu udara yang keluar dari AH – 01 HE – 01 Mengontrol suhu cairan yang keluar dari HE – 01 MT – 01 Mengontrol suhu cairan yang keluar dari MT – 01 R – 01 Mengontrol suhu cairan yang keluar dari R – 01 R – 02

Mengontrol suhu cairan yang keluar dari R – 02

R – 03 Mengontrol suhu cairan yang keluar dari R – 03 T – 03 Mengontrol suhu cairan yang keluar dari T – 03

2. Flow Controller (FC)

Cooling

Tower Mengotrol aliran masuk ke Washer Water

Process Mengotrol aliran masuk ke R – 01

P – 01 Mengotrol aliran masuk ke R – 02 dari T – 01 P – 02 Mengotrol aliran masuk ke R – 01 dari T – 02 P – 03 Mengotrol aliran masuk ke R – 02 dari R – 01 P – 04 Mengotrol aliran masuk ke R – 03 dari R – 02 P – 05 Mengotrol aliran masuk ke R – 04 dari R – 03 P – 06 Mengotrol aliran masuk ke R – 04 dari T – 03 P – 07 Mengotrol aliran masuk ke CF – 01 dari R – 04 P – 08 Mengotrol aliran masuk ke CR – 01 dari CF – 01 P – 09 Mengotrol aliran masuk ke R – 04 dari CR – 01

3. Level Controller (LC)

T – 01 Mengontrol level dalam T – 01 T – 02 Mengontrol level dalam T – 02 MT – 01 Mengontrol level dalam MT – 01 R – 01 Mengontrol level dalam R – 01 R – 02 Mengontrol level dalam R – 02 R – 03 Mengontrol level dalam R – 03 T – 03 Mengontrol level dalam T – 03 CF – 01 Mengontrol level dalam CF – 01

6.2 Keselamatan Kerja Pada Pabrik Akrilamida

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud

tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi. Dalam rancangan pabrik akrilamida, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut :

6.2.1 Pencegahan Terhadap Kebakaran dan Peledakan

Proses produksi akrilamida menggunakan reaktor yang beroperasi pada tekanan 1 atm dan suhu 90°C. Bahaya yang kemungkinan timbul adalah kebakaran atau peledakan yang berasal dari reaktor. Selain itu unit penghasil uap (boiler) juga dapat menciptakan hal yang serupa apabila pengendalian tidak berjalan optimal.

Dari uraian di atas maka perlu dilakukan upaya pencegahan dan penanganan terhadap kebakaran dan ledakan sebagai berikut :

1. Untuk mengetahui adanya bahaya kebakaran maka sistem alarm dipasang pada tempat yang strategis dan penting seperti laboratorium dan ruang proses.

2. Pada peralatan pabrik yang berupa tangki dibuat main hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, saluran steam, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan. 4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam

keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu. Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu :

1. Detektor Kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detektor yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detektor yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar. c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

1) Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus (audible alarm).

2) Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh pandangan mata secara jelas (visible alarm).

2. Panel Indikator Kebakaran

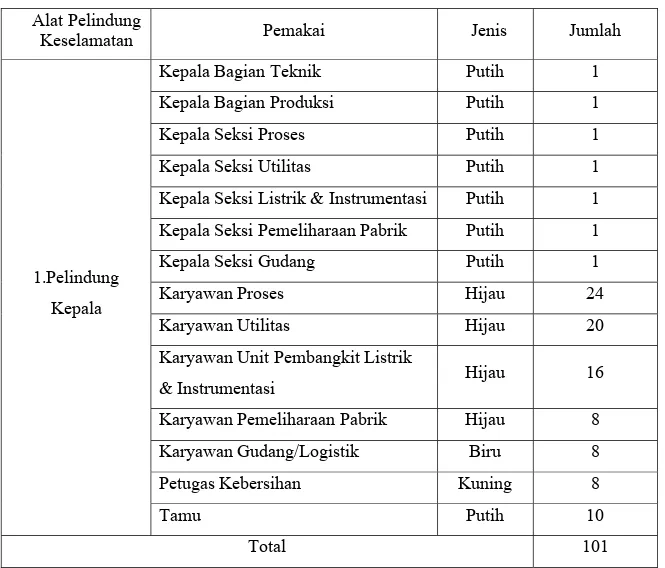

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan sistem dan terletak di ruang operator. 6.2.2 Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Dalam melaksanakan tugasnya bagian keselamatan kerja dibantu alat-alat keselamatan antara lain:

1. Pelindung Kepala

Digunakan oleh setiap orang yang memasuki area proyek. Warna helm dibedakan menurut area kerja, yaitu:

Hijau : Bagian Proses, Utilitas, Unit Pembangkit Listrik & Instrumentasi, dan Pemeliharaan Pabrik

Biru : Bagian Gudang/Logistik Kuning : Bagian kebersihan

Putih : Kepala regu, ketua seksi, pimpinan dan tamu 2. Pelindung Mata

Alat ini digunakan untuk pekerja yang pekerjaannya berhubungan dengan pemijaran. Macam-macam pelindung mata :

a. Kacamata bening : Kepala regu, ketua seksi, pimpinan dan tamu b. Kacamata las : bagian pemeliharaan mesin

c. Kacamata gerinda : bagian pemeliharaan mesin 3. Pelindung badan

a. Jaket karet : bagian bengkel listrik dan mesin b. Jaket hujan : digunakan untuk semua bagian 4. Pelindung tangan

a. Kaos tangan karet : bagian bengkel listrik, pengolahan air b. Kaos tangan kulit : bagian bengkel mesin

5. Pelindung kaki

Macam-macam pelindung kaki:

a. Sepatu tahan api (dengan sol mengandung unsur carbon) untuk bagian proses.

b. Sepatu karet pada bagian bengkel listrik 6. Pelindung pernafasan

Masker kain pada bagian pemeliharaan dan produksi 7. Pelindung telinga

Ear muff (untuk pekerja pada alat bersuara berat) yaitu pada bagian kompresor dan genset

Tabel 6.2 Penggunaan Alat Pelindung Diri Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

1.Pelindung Kepala

Kepala Bagian Teknik Putih 1

Kepala Bagian Produksi Putih 1

Kepala Seksi Proses Putih 1

Kepala Seksi Utilitas Putih 1

Kepala Seksi Listrik & Instrumentasi Putih 1 Kepala Seksi Pemeliharaan Pabrik Putih 1

Kepala Seksi Gudang Putih 1

Karyawan Proses Hijau 24

Karyawan Utilitas Hijau 20

Karyawan Unit Pembangkit Listrik

& Instrumentasi Hijau 16

Karyawan Pemeliharaan Pabrik Hijau 8

Karyawan Gudang/Logistik Biru 8

Petugas Kebersihan Kuning 8

Tamu Putih 10

Total 101

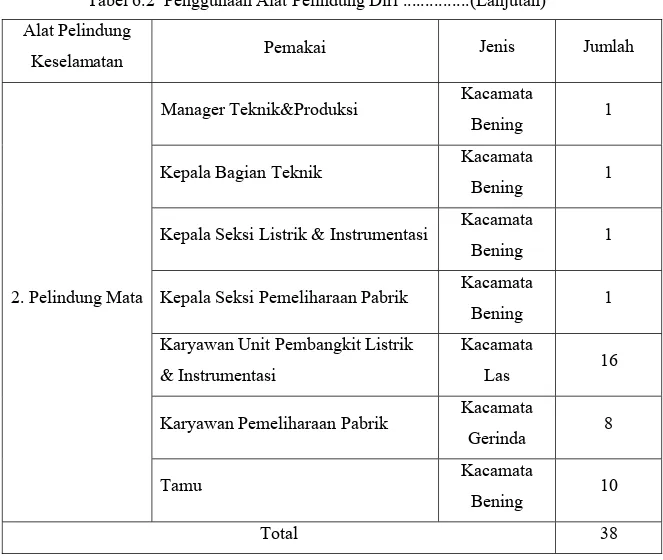

Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan) Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

2. Pelindung Mata

Manager Teknik&Produksi Kacamata

Bening 1

Kepala Bagian Teknik Kacamata

Bening 1

Kepala Seksi Listrik & Instrumentasi Kacamata

Bening 1

Kepala Seksi Pemeliharaan Pabrik Kacamata

Bening 1

Karyawan Unit Pembangkit Listrik & Instrumentasi

Kacamata

Las 16

Karyawan Pemeliharaan Pabrik Kacamata

Gerinda 8

Tamu Kacamata

Bening 10

Total 38

Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan) Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

3.Pelindung badan

Kepala Seksi Proses Jaket Hujan 1

Kepala Seksi Utilitas Jaket Hujan 1

Kepala Seksi Listrik & Instrumentasi Jaket Karet

dan Hujan 2 Kepala Seksi Pemeliharaan Pabrik Jaket Karet

dan Hujan 2

Karyawan Proses Jaket Hujan 24

Karyawan Unit Pembangkit Listrik & Instrumentasi

Jaket Karet

dan Hujan 32 Karyawan Pemeliharaan Pabrik Jaket Karet

dan Hujan 16 Karyawan Gudang/Logistik Jaket Hujan 8

Petugas Kebersihan Jaket Hujan 8

Tamu Jaket Hujan 10

Total 122

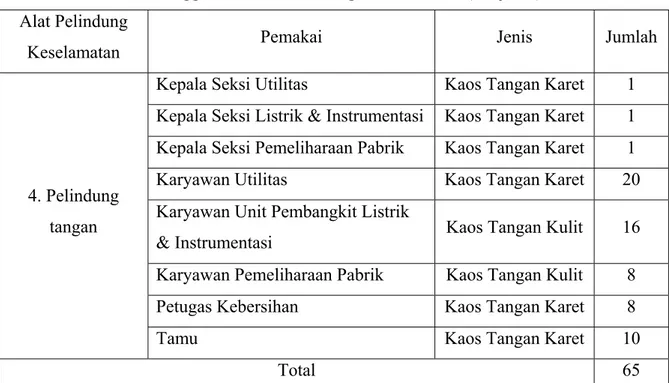

Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan) Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

4. Pelindung tangan

Kepala Seksi Utilitas Kaos Tangan Karet 1 Kepala Seksi Listrik & Instrumentasi Kaos Tangan Karet 1 Kepala Seksi Pemeliharaan Pabrik Kaos Tangan Karet 1 Karyawan Utilitas Kaos Tangan Karet 20 Karyawan Unit Pembangkit Listrik

& Instrumentasi Kaos Tangan Kulit 16 Karyawan Pemeliharaan Pabrik Kaos Tangan Kulit 8 Petugas Kebersihan Kaos Tangan Karet 8

Tamu Kaos Tangan Karet 10

Total 65

Tabel 6.2 Penggunaan Alat Pelindung Diri ... (Lanjutan) Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

5. Pelindung kaki Kepala Bagian Teknik Sepatu Tahan

Api 1

Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan)

Kepala Bagian Produksi Sepatu Tahan

Api 1

Kepala Seksi Proses Sepatu Tahan

Api 1

Kepala Seksi Listrik & Instrumentasi Sepatu Karet 1

Karyawan Proses Sepatu Tahan

Api 24

Karyawan Unit Pembangkit Listrik

& Instrumentasi Sepatu Karet 16

Petugas Kebersihan Sepatu Karet 8

Tamu Sepatu Karet 10

Total 62

Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan) Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

6. Pelindung pernafasan

Kepala Bagian Teknik Masker Kain 1

Kepala Bagian Produksi Masker Kain 1

Kepala Seksi Proses Masker Kain 1

Kepala Seksi Pemeliharaan Pabrik Masker Kain 1

Karyawan Proses Masker Kain 24

Karyawan Pemeliharaan Pabrik Masker Kain 8 Karyawan Gudang/Logistik Masker Kain 8

Petugas Kebersihan Masker Kain 8

Tamu Masker Kain 10

Total 62 Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan)

Tabel 6.2 Penggunaan Alat Pelindung Diri ...(Lanjutan) Alat Pelindung

Keselamatan Pemakai Jenis Jumlah

7. Pelindung telinga

Kepala Bagian Teknik Ear Muff 1

Kepala Seksi Listrik & Instrumentasi Ear Muff 1 Kepala Seksi Pemeliharaan Pabrik Ear Muff 1 Karyawan Unit Pembangkit Listrik

& Instrumentasi Ear Muff 16

Karyawan Pemeliharaan Pabrik Ear Muff 8

Tamu Ear Muff 10

Total 37

6.2.3 Keselamatan Kerja Terhadap Listrik

Upaya peningkatan keselamatan kerja terhadap listrik adalah sebagai berikut : 1. Setiap instalasi dan alat-alat listrik harus diamankan dengan pemakaian sekering

atau pemutus arus listrik otomatis lainnya.

2. Sistem perkabelan listrik harus dirancang secara terpadu dengan tata letak pabrik untuk menjaga keselamatan dan kemudahan jika harus dilakukan perbaikan.

3. Penempatan dan pemasangan motor – motor listrik tidak boleh mengganggu lalu lintas pekerja.

4. Memasang papan tanda larangan yang jelas pada daerah sumber tegangan tinggi. 5. Isolasi kawat hantaran listrik harus disesuaikan dengan keperluan.

6. Setiap peralatan yang menjulang tinggi harus dilengkapi dengan alat penangkal petir yang dibumikan.

7. Kabel – kabel listrik yang letaknya berdekatan dengan alat-alat yang bekerja pada tekana dan suhu tinggi harus diisolasi secara khusus.

6.2.4 Pencegahan Terhadap Gangguan Kesehatan

Upaya peningkatan kesehatan karyawan dalam lapangan kerja adalah :

1. Setiap karyawan diwajibkan untuk memakai pakaian kerja selama berada di dalam lokasi pabrik.

2. Dalam menangani bahan-bahan kimia yang berbahaya, karyawan diharuskan memakai sarung tangan karet serta penutup hidung dan mulut.

3. Bahan-bahan kimia yang selama pembuatan, pengolahan, pengangkutan, penyimpanan, dan penggunaannya dapat menimbulkan ledakan, kebakaran, korosi, maupun gangguan terhadap kesehatan harus ditangani secara cermat.

4. Poliklinik yang memadai disediakan di lokasi pabrik. 6.2.5 Pencegahan Terhadap Bahaya Mekanis

Upaya pencegahan kecelakaan terhadap bahaya mekanis adalah :

1. Alat – alat dipasang dengan penahan yang cukup berat untuk mencegah kemungkinan terguling atau terjatuh.

2. Sistem ruang gerak karyawan dibuat cukup lebar dan tidak menghambat kegiatan karyawan.

3. Jalur perpipaan sebaiknya berada di atas permukaan tanah atau diletakkan pada atap lantai pertama kalau di dalam gedung atau setinggi 4,5 meter bila diluar gedung agar tidak menghalangi kendaraan yang lewat.

4. Letak alat diatur sedemikian rupa sehingga para operator dapat bekerja dengan tenang dan tidak akan menyulitkan apabila ada perbaikan atau pembongkaran. 5. Pada alat – alat yang bergerak atau berputar harus diberikan tutup pelindung untuk

menghindari terjadinya kecelakaan kerja.

Untuk mencapai keselamatan kerja yang tinggi, maka ditambahkan nilai-nilai disiplin bagi para karyawan yaitu:

1. Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan. 2. Setiap peraturan dan ketentuan yang ada harus dipatuhi.

3. Perlu keterampilan untuk mengatasi kecelakaan dengan menggunakan peralatan yang ada.

4. Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan pada atasan.

5. Setiap karyawan harus saling mengingatkan perbuatan yang dapat menimbulkan bahaya.

6. Setiap kontrol secara priodik terhadap alat instalasi pabrik oleh petugas maintenance. (Peters et.al., 2004)

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan akrilamida adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah 7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan akrilamida dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Steam Pabrik Akrilamida Nama Alat Jumlah steam (kg/jam)

Air Heater (AH-01) 803,9042

Jumlah 803,9042

Steam yang digunakan adalah saturated steam dengan temperatur 453,15 K, tekanan 10 bar. Jumlah total steam yang dibutuhkan adalah 803,9042 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 20% dan faktor kebocoran sebesar 10%.

Maka:

Total steam yang dibutuhkan = 1,3 × 803,9042 kg/jam = 1045,0755 kg/jam

Kondensat yang digunakan kembali = 80% × 1045,0755 kg/jam = 836,0604 kg/jam

Kebutuhan tambahan untuk ketel uap = 20% × 1045,0755 kg/jam = 209,0151 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik. Kebutuhan air pada pabrik pembuatan akrilamida bersumber dari daerah aliran sungai Blukar.

Kebutuhan air pendingin pada keseluruhan pabrik pembuatan akrilamida ditunjukkan pada tabel 7.2.

Tabel 7.2 Kebutuhan Air Pendingin

Nama Alat Jumlah Air Pendingin (kg/jam)

Reaktor (R-02) 55.605,84834 Reaktor (R-03) 49.282,6623 Reaktor Netralizer (R-04) 26.048,59224 Washer (W-01) 6679,7115 Heat Exchanger (HE-01) 16.551,74919 Crystalizer (CR-01) 4898,7099

Jumlah 159.067,2735

Air pendingin bekas digunakan kembali setelah didinginkan dalam menara pendingin air. Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka air tambahan yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blowdown (Perry, 1999).

Air yang hilang karena penguapan dapat dihitung dengan persamaan:

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1999)

Dimana:

Wc = jumlah air pendingin yang diperlukan

T1 = temperatur air pendingin masuk = 30°C = 86°F

T2 = temperatur air pendingin keluar = 50°C = 122°F

Maka:

We = 0,00085 × 159.067,2735 × (122 – 86)

= 3650,5939 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 × 159.067,2735 kg/jam

= 318,1345 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3-5 siklus (Perry, 1997). Ditetapkan 3 siklus, maka:

1 S W W e b (Pers. 12-12, Perry, 1999) 1 3 kg/jam 3650,5939 Wb = 1825,2970 kg/jam

Sehingga air tambahan yang diperlukan = We + Wd + Wb

= 3650,5939 + 318,1345 + 1825,297

= 5794,0254 kg/jam

Kebutuhan air domestik (perumahan, kantor) diperkirakan 5% dari kebutuhan air pabrik, sehingga kebutuhan air untuk domestik: (Gordon, 1968)

= 5% x (kebutuhan air pendingin + air umpan) = 5% x (159.067,2735 + 5794,0254)

= 8243,0649 kg/jam

Kebutuhan air untuk keperluan lain (laboratorium, poliklinik, kantin dan tempat ibadah) diperkirakan 5% dari kebutuhan air domestik: (Gordon, 1968)

= 5% x 8243,0649 kg/jam = 412,1532 kg/jam

Tabel 7.3 Pemakaian Air Untuk Kebutuhan Kebutuhan Jumlah Air

(kg/jam)

Domestik 8243,0649 Laboratorium 103,0383 Kantin & Tempat Ibadah 206,0766

Poliklinik 103,0383 Total 8655,2182 Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah:

= (209,0151 + 159.067,2735 + 5794,0254 + 8655,2182) kg/jam = 173.725,5322 kg/jam

Sumber air untuk pabrik pembuatan Akrilamida ini adalah dari air Sungai Blukar, Kaliwungu, Kabupaten Kendal, Jawa Tengah. Adapun kualitas air Sungai Blukar dapat dilihat pada tabel 7.4.

Tabel 7.4 Kualitas Air Sungai

No. Analisa Satuan Hasil

1. 2. 3. 4. 5. 1. 2. 3. 4. 5. 6 I. FISIKA Bau Kekeruhan Rasa Warna Suhu II. KIMIA

Total kesadahan dalam CaCO3

Klorida NO3-N

Zat organik dalam KMnO4 (COD)

SO4 -Sulfida NTU TCU °C mg/l mg/l mg/l mg/l mg/l mg/l Tidak berbau 50,16 Tidak berasa 150 25 150 1,3 0,2 65 5 - VII - 4

Tabel 7.4 Kualitas Air Sungai...(Lanjutan)

No. Analisa Satuan Hasil

7. 8. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19 20 21 22 Fosfat (PO43-) NO3 Hardness (CaCO3) pH Fe2+ Mn2+ Zn2+ Ca2+ Mg2+ CO2 bebas Cu2+ Pb2+ Cd2+ Cl 2-CO32- mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l mg/l 0,245 0,084 13 6,6 0,52 0,024 0,0012 75 27 132 0,02 0,784 0,02 60 95

Sumber: Laporan Akhir Bidang Pengendalian Pencemaran Lingkungan, Bapedalda Jawa Tengah, 2013.

Sumber air untuk pabrik pembuatan akrilamida ini adalah dari air sungai. Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai Blukar. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

7.2.1 Screening

Pengendapan merupakan tahap awal dari pengolahan air. Pada screening, partikel-partikel padat yang besar akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya (Degremont, 1991).

7.2.2 Sedimentasi

Setelah air disaring pada tahap screening, di dalam air tersebut masih terdapat partikel-partikel padatan kecil yang tidak tersaring pada screening. Untuk menghilangkan padatan-padatan tersebut, maka air yang sudah disaring tadi dimasukkan ke dalam bak sedimentasi untuk mengendapkan partikel-partikel padatan yang tidak terlarut.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari screening dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3 dan

larutan abu Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan

Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan pembantu untuk

mempercepat pengendapan dan penetralan pH. Pada bak clarifier, akan terjadi proses koagulasi dan flokulasi. Tahap ini bertujuan menyingkirkan Suspended Solid (SS) dan koloid (Degremont, 1991).

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian larutan alum umumnya hingga 50 ppm terhadap jumlah air yang akan diolah, sedangkan perbandingan pemakaian alum dan abu soda = 1 : 0,54 (Crities, 2004).

Perhitungan alum dan abu soda yang diperlukan:

Total kebutuhan air = 173.725,5322 kg/jam Pemakaian larutan alum = 50 ppm

Pemakaian larutan soda abu = 0,54 × 50 = 27 ppm

Larutan alum yang dibutuhkan = 50.10-6 × 173.725,5322 = 8,6863 kg/jam Larutan abu soda yang dibutuhkan = 27.10-6 × 173.725,5322 = 4,6906 kg/jam 7.2.4 Filtrasi

Filtrasi dalam pemurnian air merupakan operasi yang sangat umum dengan tujuan menyingkirkan Suspended Solid (SS), termasuk partikulat BOD dalam air (Metcalf, 1991).

Material yang digunakan dalam medium filtrasi dapat bermacam-macam: pasir, antrasit (crushed anthracite coal), karbon aktif granular (Granular Carbon Active atau GAC), karbon aktif serbuk (Powdered Carbon Active atau PAC) dan batu garnet. Penggunaan yang paling umum dipakai di Afrika dan Asia adalah pasir dan gravel sebagai bahan filter utama, sebab tipe lain cukup mahal (Kawamura, 1991).

Unit filtrasi dalam pabrik pembuatan akrilamida menggunakan media filtrasi granular (Granular Medium Filtration) sebagai berikut:

1. Lapisan atas terdiri dari pasir hijau (green sand). Lapisan ini bertujuan memisahkan flok dan koagulan yang masih terikut bersama air. Lapisan yang

digunakan setinggi 24 in (60,96 cm).

2. Untuk menghasilkan penyaringan yang efektif, perlu digunakan medium berpori misalnya atrasit atau marmer. Untuk beberapa pengolahan dua tahap atau tiga tahap pada pengolahan effluent pabrik, perlu menggunakan bahan dengan luar permukaan pori yang besar dan daya adsorpsi yang lebih besar, seperti Biolite, pozzuolana ataupun Granular Active Carbon/GAC) (Degremont, 1991). Pada pabrik ini, digunakan antrasit setinggi 38 in (0,963 m).

3. Lapisan bawah menggunakan batu kerikil/gravel setinggi 7 in (17,78 cm) (Metcalf & Eddy, 1991).

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai kebutuhan.

Untuk air proses, masih diperlukan pengolahan lebih lanjut, yaitu proses softener dan deaerasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2. Khusus untuk air minum, setelah dilakukan proses klorinasi diteruskan ke

penyaring air (water treatment system) sehingga air yang keluar merupakan air sehat dan memenuhi syarat-syarat air minum.

Perhitungan kebutuhan kaporit, Ca(ClO)2

Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968) Total kebutuhan kaporit = (2.10-6 × 8655,2182)/0,7 = 0,0247 kg/jam 7.2.5 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

a. Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bertipe gel dengan merek IRR–122 (Lorch, 1981).

Reaksi yang terjadi :

2H+R + Ca2+ → Ca2+R + 2H+ 2H+R + Mg2+ → Mg2+R + 2H+ 2H+R + Mn2+ → Mn2+R + 2H+

Untuk regenerasi dipakai H2SO4 dengan reaksi :

Ca2+R + H2SO4 → CaSO4 + 2H+R

Mg2+R + H2SO4 → MgSO4 + 2H+R

Mn2+R + H2SO4 → MnSO4 + 2H+R

Perhitungan Kesadahan Kation

Air sungai mengandung kation Fe2+, Cd+2, Mn2+, Ca2+, Mg2+, Zn+2, Cu2+, Pb+2, dan NO3+ masing-masing 0,52 ppm, 0,02 ppm, 0,023 ppm, 75 ppm, 27 ppm, 0,024 ppm,

0,02 ppm, 0,784 ppm dan 0,084 ppm (Tabel 7.4)

1 gr/gal = 17,1 ppm Sumber : The Nalco Water Handbook (1988) Total kesadahan kation = 0,52+0,02+0,023+75+27+0,024+0,02+0,784+0,084

= 103,391 ppm / 17,1 gr / gal ppm = 6,0463 gr/gal

Jumlah air yang diolah = 209,0151 kg/jam

= 3 3 264,17gal/m kg/m 996,24 kg/jam 209,0151 VII - 8

= 55,4239 gal/jam

Kesadahan air = 6.04626 gr/gal × 55,4239 gal/jam × 24 jam/hari = 15.965,5448 gr/hari

= 15,9655 kg/hari Perhitungan ukuran Cation Exchanger

Jumlah air yang diolah = 55,4239 gal/jam = 0,9237 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Luas penampang penukar kation = 0,7854 ft2

- Jumlah penukar kation = 1 unit Volume resin yang diperlukan:

Total kesadahan air = 8,0426 kg/hari

Dari Tabel 12.2, The Nalco Water Handbook (1988) diperoleh: - Kapasitas resin = 20 kgr/ft3

- Kebutuhan regenerant = 6 lb H2SO4/ft3 resin

Jadi, kebutuhan resin = 3 kg/ft 20 kg/hari 8,0426 = 0,4021 ft3/hari Tinggi resin = 7854 , 0 0,4021 = 0,5120 ft

Tinggi minimum resin adalah 30 in = 1 ft (Tabel 12.4, The Nalco Water Handbook) Sehingga volume resin yang dibutuhkan = 1 ft × 0,7854 ft2 = 0,7854 ft3

Waktu regenerasi = kg/hari 8,0426 kg/ft 20 ft 0,7854 3 3 = 1,9531 hari = 46,8745 jam = 2812,4717 menit Kebutuhan regenerant H2SO4 = 8,0426 kg/hari × 3

3 kgr/ft 20 lb/ft 6 = 2,4128 lb/hari = 1,0954 kg/hari = 0,0456 kg/jam

b. Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin.

2ROH + SO42- R2SO4 + 2OH

ROH + Cl- RCl + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: R2SO4 + 2NaOH Na2SO4 + 2ROH

RCl + NaOH NaCl + ROH Perhitungan Kesadahan Anion

Air sungai mengandung Anion Cl-, SO42-, CO32-, PO43-masing-masing 60 ppm, 50

ppm, 95 ppm, dan 0,245 ppm (Tabel 7.4). 1 gr/gal = 17,1 ppm

Total kesadahan anion = 60 + 50 + 95 + 0,245 = 205,245 ppm / 17,1 gr / gal

ppm = 12,0026 gr/gal

Jumlah air yang diolah = 209,0151 kg/jam

= 3 3 264,17gal/m kg/m 996,24 kg/jam 209,0151 = 55,4239 gal/jam

Kesadahan air = 12,0026 gr/gal × 55,4239 gal/jam × 24 jam/hari = 15.965,5448 gr/hari

= 15,9655 kg/hari

Ukuran Anion Exchanger

Jumlah air yang diolah = 55,4239 gal/jam = 0,9237 gal/menit Dari Tabel 12.4 , The Nalco Water Handbook, diperoleh: - Diameter penukar anion = 4 ft

- Luas penampang penukar kation = 12,6 ft2 - Jumlah penukar anion = 1 unit Volume resin yang diperlukan:

Total kesadahan air = 15,9655 kg/hari

Dari Tabel 12.7, The Nalco Water Handbook, diperoleh : - Kapasitas resin = 12 kgr/ft3

- Kebutuhan regenerant = 5 lb NaOH/ft3 resin VII - 10

Jadi, kebutuhan resin = 3 kgr/ft 12 kg/hari 15,9655 = 1,3305 ft3/hari Tinggi resin = 6 , 12 1,3305 = 0,1056 ft Waktu regenerasi = kg/hari 15,9655 kgr/ft 12 ft 1,3305 3 3 = 1 hari = 24 jam Kebutuhan regenerant NaOH = 15,9655 kg/hari × 3

3 kgr/ft 12 lb/ft 5 = 6,6523 lb/hari = 3,0201 kg/hari = 0,1258 kg/jam 7.2.6 Deaerator

Deaerator berfungsi untuk memanaskan air yang keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas-gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan

korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator. 7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Akrilamida adalah sebagai berikut : 1. Al2(SO4)3 = 8,6863 kg/jam 2. Na2CO3 = 4,6906 kg/jam 3. Kaporit = 0,0247 kg/jam 4. H2SO4 = 0,0456 kg/jam 5. NaOH = 0,1258 kg/jam 7.4 Kebutuhan Listrik

Perincian kebutuhan listrik diperkirakan sebagai berikut: Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas

Nama Kode Alat Daya (Hp)

Pompa PU – 01 7,2725

Pompa PU – 02 3,8686

Pompa PU – 04 0,000105 Pompa PU – 05 3,8887 Pompa PU – 06 4,3723 Pompa PU – 07 0,0294 Pompa PU – 08 0,0003354 Pompa PU – 09 0,0717 Pompa PU – 10 0,002119 Pompa PU – 11 0,0326 Pompa PU – 12 0,0029 Pompa PU – 13 0,0019 Pompa PU – 14 0,0011 Pompa PU – 15 7,9885 Pompa PU – 16 0,0135 Pompa PU – 17 0,0000003 Pompa PU – 18 0,4840 Pompa PU – 19 0,0446 Tangki Pelarutan TP – 01 5,7610 Tangki Pelarutan TP – 02 2,1002 Tangki Pelarutan TP – 03 0,0261 Tangki Pelarutan TP – 04 0,00131 Tangki Pelarutan TP – 05 0, 000000636 Clarifier CL 0.5958 Ketel Uap KU 12,8963 Total 48,8600 Unit proses = 150 Hp

Ruang kontrol dan laboratorium = 80 Hp Penerangan dan kantor = 50 Hp

Bengkel = 40 Hp

Total kebutuhan listrik = (150 +49 +80+50+40)Hp

Tabel 7.5 Perincian Kebutuhan Listrik untuk Utilitas... (lanjutan)

= 369 Hp x 0,7457 kW/Hp

= 275,1633 kW

Efisiensi generator 80%, maka;

Daya output generator = 275,1633 /0,8

= 343,9541 kW

Untuk perancangan dipakai 2 unit diesel generator AC 650 kW, 220 – 240 V, 50 Hz, 3 phase yang mempunyai keuntungan :

Tenaga dapat dinaikkan atau diturunkan sesuai dengan kebutuhan dengan menggunakan transformator

Daya dan tenaga listrik yang dihasilkan relatif besar Tenaga listrik stabil

Kawat penghantar yang digunakan lebih sedikit

Motor 3 phase harganya relatif lebih murah dan sederhana 7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar efisien dan mempunyai nilai bakar yang tinggi.

Keperluan Bahan Bakar Generator

Nilai bahan bakar solar = 19.860 Btu/lb (Perry, 1999)

Densitas bahan bakar solar = 0,89 kg/liter (Perry, 1999) Daya yang dibutuhkan = 343,9541 kW = 461,25 Hp

= 461,25 Hp x 2.544,5 Btu/jam = 1173650,625 Btu/jam

Jumlah solar yang dibutuhkan untuk bahan bakar: Kebutuhan solar = liter/jam 0,89 kg/jam 26,8054 = 30,1185 liter/jam

Keperluan Bahan Bakar Ketel Uap Enthalpi steam (Hs1) pada 4550C; 1 atm

Hs1 = 2054,7 kJ/kg

Uap yang dihasilkan ketel uap = 209,0151 kg/jam Panas yang dibutuhkan ketel

= 209,0151 kg/jam x 2054,7 kJ/kg/1,05506 kJ /Btu = 407051,0772 Btu/jam

Efisiensi ketel uap = 75% Panas yang harus disuplai ketel

= 0,75 kg/jam 2 407051,077 = 542734,7696 Btu/jam Nilai bahan bakar solar = 19.860 Btu/lb

Jumlah bahan bakar = (542734,7696 Btu/jam)/( 19.860 Btu/lb) = 27,3280 lb/jam x 0,45359 kg/lbm

= 12,3957 kg/jam

Kebutuhan solar = (12,3957 kg/jam)/(0,89 kg/liter) = 13,9278 liter/jam

Total kebutuhan solar = 60,2370 liter/jam + 13,9278 liter/jam = 74,1647 liter/jam

7.6 Unit Pengolahan Limbah

Limbah dari suatu pabrik harus diolah sebelum dibuang ke badan air atau atmosfer karena limbah tersebut mengandung bermacam-macam zat yang dapat membahayakan alam sekitar maupun manusia itu sendiri. Demi kelestarian lingkungan hidup, maka setiap pabrik harus mempunyai unit pengolahan limbah.

Karakteristik limbah pabrik akrilamida adalah limbah cair yang mengandung mikroorganisme aerobik. Limbah B3 yang dihasilkan adalah limbah cair sehingga penanganannya langsung diisi ke dalam drum khusus tempat limbah B3.

Sumber-sumber limbah cair pabrik pembuatan akrilamida meliputi: 1. Limbah proses akibat zat-zat yang terbuang, bocor atau tumpah.

2. Limbah cair hasil pencucian peralatan pabrik. Limbah ini diperkirakan mengandung kerak dan kotoran-kotoran yang melekat pada peralatan pabrik.

3. Limbah domestik

Limbah ini mengandung bahan organik sisa pencernaan yang berasal dari toilet di lokasi pabrik, limbah dari kantin berupa limbah padat dan limbah cair, serta limbah perkantoran. Limbah domestik yang berasal dari toilet diolah pada septic tank yang tersedia di lingkungan pabrik. Sementara limbah domestik yang non toilet diolah pada sistem pengolahan limbah.

4. Limbah laboratorium dan limbah cair proses

Limbah yang berasal dari laboratorium ini mengandung bahan-bahan kimia yang digunakan untuk menganalisa mutu bahan baku yang dipergunakan dan mutu produk yang dihasilkan, serta yang dipergunakan untuk penelitian dan pengembangan proses. Limbah proses berasal dari sisa air pencucian dari washer sebesar 4500 liter/jam. Limbah ini mengandung sisa dari akrilonitril, asam sulfat dan amoniak yang dapat menyebabkan iritasi. Limbah laboratorium dan limbah cair proses termasuk limbah B3 (Bahan Berbahaya dan Beracun) sehingga dalam penanganannya harus dikirim ke pengumpul limbah B3 sesuai dengan Peraturan Pemerintah Republik Indonesia Nomor 19 tahun 1994 Tentang Pengelolaan Limbah Bahan Berbahaya dan Beracun. Dalam penanganannya, limbah B3 langsung ditampung di dalam drum khusus tempat limbah B3 dan dikirim ke PPLI Cileungsi, Bogor.

Pengolahan limbah cair pada pabrik ini direncanakan melalui bak penampungan, bak pengendapan awal dilanjutkan dengan bak netralisasi dan bak pengendapan akhir. Perhitungan untuk Sistem Pengolahan Limbah

Diperkirakan jumlah air buangan pabrik adalah sebagai berikut : 1. Pencucian peralatan pabrik = 50 liter/jam

2. Limbah domestik dan kantor

Diperkirakan air buangan tiap orang untuk:

Domestik = 20 ltr/hari (Metcalf & Eddy, hal:19, 1991) Kantor = 10 ltr/hari (Metcalf & Eddy, hal:18, 1991)

Jadi, jumlah limbah domestik dan kantor = 187 x (20 + 10) ltr/hari x (1 hari/24 jam) = 233,75 ltr/jam

Total air buangan = 50 + 233,75

= 283,75 ltr/jam

= 0,2838 m3/jam

7.6.1 Bak Penampungan

Fungsi : tempat menampung buangan air sementara Laju volumetrik air buangan = 0,2838 m3/jam

Waktu penampungan air buangan = 10 hari

Volume air buangan = 0,2838 x 10 x 24 = 68,1 m3

Bak terisi 90%, maka volume bak = 9 , 0 68,1 m3 = 75,67 m3

Direncanakan ukuran bak sebagai berikut: - Panjang bak (p) = 2 x lebar bak (l) - Tinggi bak (t) = lebar bak (l) Maka,

Volume bak = p x l x t 18,9167 m3 = 2.l x l x l

l = 2,1148 m

Jadi, panjang bak = 2 x 2,1148 m

= 4,2296 m

Tinggi bak = 2,1148 m Luas bak = 8,9449 m2

7.7 Spesifikasi Peralatan Pengolahan Air 7.7.1 Screening (SC)

Fungsi : Menyaring partikel-partikel padat yang besar Jenis : Bar screen

Bahan konstruksi : Stainless steel

Jumlah : 1 unit Ukuran bar :

Lebar bar = 5 mm Tebal bar = 20 mm Bar clear spacing = 20 mm Slope = 300 Ukuran screening:

Panjang screen = 2 m Lebar screen = 2 m 7.7.2 Pompa Screening (PU-01)

Fungsi : Memompa air dari sungai ke bak pengendapan Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 1,7105 ft3/s Daya motor : 7,2725 hp

Tabel 7.6 Perhitungan Pompa Utilitas No Nama Pompa Jenis Kapasitas

(ft3/s)

Daya Motor (HP)

1 PU-01 Pompa sentrifugal 1,7105 7,2725

2 PU-02 Pompa sentrifugal 1,7105 3,8686

3 PU-03 Pompa sentrifugal 0,000063 0,000194

4 PU-04 Pompa sentrifugal 0,000034 0,000105

5 PU-05 Pompa sentrifugal 1,7105 3,8887

6 PU-06 Pompa sentrifugal 1,7105 4,3723

7 PU-07 Pompa sentrifugal 0,0230 0,0294

8 PU-08 Pompa sentrifugal 0,00000045 0,0003354

9 PU-09 Pompa sentrifugal 0,0230 0,0717

10 PU-10 Pompa sentrifugal 0,0000008 0,002119

12 PU-12 Pompa sentrifugal 0,0021 0,0029

13 PU-13 Pompa sentrifugal 0,0012 0,0019

14 PU-14 Pompa sentrifugal 0,0007 0,0011

15 PU-15 Pompa sentrifugal 1,5662 7,9885

16 PU-16 Pompa sentrifugal 0,0077 0,0135

17 PU-17 Pompa sentrifugal 0,0000002 0,0000003

18 PU-18 Pompa sentrifugal 0,0852 0,4840

19 PU-19 Pompa sentrifugal 0,0077 0,0446

7.7.3 Bak Sedimentasi (BS)

Fungsi : Untuk mengendapkan lumpur yang terikut dengan air

Jumlah : 1 buah

Jenis : Grift Chamber Sedimentation

Aliran : Horizontal sepanjang bak sedimentasi Bahan kontruksi : Beton kedap air

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm

Kapasitas : 22,8355 m3

Lebar : 2,4384 m Tinggi : 3,6576 m Panjang : 2,1336 m

7.7.4 Tangki Pelarutan Alum [Al2(SO4)3] (TP-01)

Fungsi : Membuat larutan alum [Al2(SO4)3]

Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 15,2950 m3

Diameter : 2,4980 m

Tabel 7.6 Perhitungan Pompa Utilitas... (lanjutan)

Tinggi : 3,7470 m

Jenis pengaduk : flat 6 blade turbin impeller Jumlah buffle : 4 buah

Daya motor : 5,7610 hp

Tabel 7.7 Perhitungan Tangki Pelarutan No. Tangki Pelarutan Kapasitas

(m3) Jumlah Buffle (Buah) Daya Motor (HP) 1 Al2(SO4)3 15,2950 4 5,7610 2 Na2CO3 8,4834 4 2,1002 3 H2SO4 0,7429 4 0,0261 4 NaOH 0,0622 4 0,00131 5 Kaporit 0,0600 4 0,000000636 7.7.5 Clarifier (CL)

Fungsi : Memisahkan endapan (flok-flok) yang terbentuk karena penambahan alum dan soda abu

Tipe : External Solid Recirculation Clarifier Bentuk : Circular desain

Bahan konstruksi : Carbon Steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 174,3933 m3 Diameter : 8,6054 m Tinggi : 12,9081 m Daya motor : 0,5958 hp 7.7.6 Sand Filter (SF)

Fungsi : Menyaring partikel-partikel yang masih terbawa dalam air yang keluar dari Clarifier (CL)

Bahan konstruksi : Carbon steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 43,5953 m3

Diameter sand filter : 2,9593 m Tinggi sand filter : 8,8780 m Tebal sand filter : 0,2710 in 7.7.7 Tangki Utilitas 1 (TU-01)

Fungsi : Menampung air sementara dari Sand Filter (SF) Bentuk : Silinder tegak dengan alas dan tutup datar Bahan konstruksi : Carbon Steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Kapasitas : 523,1436 m3

Diameter : 8,7347 m

Tinggi : 10,4817 m

Tebal : 0,6086 in

Tabel 7.8 Perhitungan Tangki Utilitas 1 dan 2

7.7.8 Cation Exchanger (CE)

Fungsi : Mengikat kation yang terdapat dalam air umpan ketel

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon Steel SA-283 Grade C

No Nama Tangki Kapasitas (m3) Diameter (m) Tinggi (m) Tebal shell (in) 1 Tangki Utilitas 1 627,7723 8,7347 10,4817 0,6086 2 Tangki Utilitas 2 250,2111 6,2063 8,2751 0,4355 VII - 20

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30oC

Tekanan = 1 atm Silinder: Diameter : 0,3048 m Tinggi : 0,1873 m Tebal : 0,0002 m Tutup: Diameter : 0,3048 m Tinggi : 0,0762 m Tebal : 0,0002 m

7.7.9 Anion Exchanger (AE)

Fungsi : Mengikat anion yang terdapat dalam air umpan ketel

Bentuk : Silinder tegak dengan alas dan tutup elipsoidal Bahan konstruksi : Carbon steel SA-283, Grade C

Jumlah : 1 unit

Kondisi operasi : Temperatur = 30°C Tekanan = 1 atm Silinder: Diameter : 0,3048 m Tinggi : 0,0386 m Tebal : 0,0002 m Tutup: Diameter : 0,3048 m Tinggi : 0,0762 m Tebal : 0,0002 m

7.7.10 Menara Pendingin Air / Water Cooling Tower (CT)

Fungsi : Mendinginkan air pendingin bekas dari temperatur 50°C menjadi 30°C

Jenis : Mechanical Draft Cooling Tower Bahan konstruksi : Carbon Steel SA–53 Grade B

Jumlah : 1 unit Kapasitas : 708,8027 gal/menit Panjang : 6 ft Lebar : 6 ft Tinggi : 4,4883 ft 7.7.11 Deaerator (DE)

Fungsi : Menghilangkan gas-gas yang terlarut dalam air umpan ketel

Bentuk : Silinder horizontal dengan tutup elipsoidal Bahan konstruksi : Carbon Steel SA–283 Grade C

Kondisi operasi : Temperatur = 90°C Tekanan = 1 atm Jumlah : 1 unit Kapasitas : 67,3494 m3 Silinder: Diameter : 2,9565 m Tinggi : 8,8694 m Tebal : 0,0056 m Tutup: Diameter : 2,9565 m Tinggi : 0,7391 m Tebal : 0,0056 m VII - 22

7.7.12 Ketel Uap (KU)

Fungsi : Menyediakan uap (steam) untuk keperluan proses Jenis : Water tube boiler

Bahan konstruksi : Carbon steel

Jumlah : 1 unit

Kapasitas : 209,0151 kg/jam Panjang tube : 18 ft

Diameter tube : 1,5 in Jumlah tube : 19 buah Daya pompa : 12,8963 Hp

BAB VIII

LOKASI DAN TATA LETAK PABRIK

Tata letak peralatan dan fasilitas dalam suatu rancangan pabrik merupakan syarat penting untuk memperkirakan biaya secara akurat sebelum mendirikan pabrik yang meliputi desain sarana perpipaan, fasilitas bangunan, jenis dan jumlah peralatan dan kelistrikan. Hal ini secara khusus akan memberikan informasi yang dapat diandalkan terhadap biaya bangunan dan tempat sehingga dapat diperoleh perhitungan biaya yang terperinci sebelum pendirian pabrik.

8.1 Lokasi Pabrik

Penentuan lokasi pabrik sangat menentukan kemajuan dan kelangsungan dari industri, baik pada masa sekarang maupun pada masa yang akan datang, karena hal ini berpengaruh terhadap faktor produksi dan distribusi dari pabrik yang didirikan. Pemilihan yang tepat mengenai lokasi pabrik harus memberikan suatu perhitungan biaya produksi dan distribusi yang minimal serta pertimbangan sosiologi, yaitu pertimbangan dalam mempelajari sikap dan sifat masyarakat di sekitar lokasi pabrik (Peters, 1991).

Berdasarkan faktor-faktor tersebut, maka pabrik akrilamida dari akrilonitril dengan proses asam sulfat ini direncanakan berlokasi di jalur Arteri Kaliwungu, kabupaten Kendal, Jawa Tengah.

Gambar 8.1 Peta Lokasi Pabrik Akrilamida

Letak Pabrik Akrilamida

Dasar pertimbangan dalam pemilihan lokasi pabrik ini adalah : 1. Bahan baku

Suatu pabrik sebaiknya berada di daerah yang dekat dengan sumber bahan baku dan daerah pemasaran sehingga transportasi dapat berjalan dengan lancar. Bahan baku utama yaitu akrilonitril di-import dari Jepang dan asam sulfat dipasok dari PT Petrokimia Gresik . Bahan kimia lain yaitu amoniak juga berasal dari PT Petrokimia Gresik dan yang lainnya dipasok dari daerah Jawa dan sekitarnya. 2. Letak dari pasar dan kondisi pemasaran

Daerah ini dekat dengan pelabuhan sehingga mempermudah pendistribusian produk ke dalam dan ke luar negeri.

3. Fasilitas transportasi

Pembelian bahan baku dan penjualan produk dapat dilakukan melalui jalan darat maupun laut. Lokasi yang dipilih dalam rencana pendirian pabrik ini merupakan kawasan perluasan industri, yang telah memiliki sarana pelabuhan dan pengangkutan darat.

4. Kebutuhan tenaga listrik dan bahan bakar

Dalam pendirian suatu pabrik, tenaga listrik dan bahan bakar adalah faktor penunjang yang paling penting. Kebutuhan tenaga listrik dapat diperoleh Perusahaan Listrik Negara (PLN) Jawa Tengah. Disamping itu juga disediakan pembangkit listrik cadangan dari generator diesel yang bahan bakarnya diperoleh dari PT Pertamina.

5. Kebutuhan air

Air merupakan kebutuhan penting bagi suatu pabrik industri kimia, baik itu untuk keperluan proses maupun untuk keperluan lainnya. Kebutuhan air diperoleh dari daerah aliran sungai Blukar yang ada di sekitar pabrik. Kebutuhan air ini berguna untuk proses, sarana utilitas dan keperluan domestik.

6. Tenaga kerja

Tenaga kerja termasuk hal yang sangat menunjang dalam operasional pabrik. Tenaga kerja yang direkrut merupakan tenaga kerja yang produktif dari berbagai tingkatan baik yang terdidik maupun yang belum terdidik dari dalam maupun luar daerah.