51

PENGARUH VARIASI TEMPERATUR TEMPERING DAN WAKTU TAHAN

PADA PROSES PENGELASAN GMAW TERHADAP KEKERASAN DAN

KETANGGUHAN BAJA AISI 1045

Rizky Ari Wardani1,*, Carsoni2, Hisyam Ma’mun31,2,3)

Jurusan Teknik Mesin, Universitas PGRI Semarang Jl. Sidodadi Timur No. 24 Kota Semarang, 50232

*Email: [email protected]

ABSTRAK

Pengelasan merupakan proses penyambungan logam atau logam paduan yang dilaksanakan dengan jalan mencairkannya melalui pemanasan. Proses pengelasan mengalami pemanasan yang menyebabkan terjadinya perubahan struktur atau sifat fisis bahan. Proses pengelasan logam yang dibutuhkan oleh industri manufaktur salah satunya adalah GMAW (Gas Metal Arc Welding). GMAW memiliki keuntungan diantaranya efisiensi yang tinggi, tidak menghasilkan slug/terak dan hasil lasan memiliki ketangguhan dan elastisitas yang baik. Penelitian ini bertujuan untuk mengetahuipengaruh variansi temperatur tempering pada sambungan pengelasan GMAWterhadap kekerasan dan ketangguhan baja AISI 1045 dengan variansi temperatur300°C selama 30 menit, 450°C selama 60 menit, dan 600°C selama 90 menit.Diperolehrata-rata data masing-masing 36.9 HRC, 47.2 HRC, dan 56.4 HRC. Nilai kekerasan rata-rata tertinggi ialah pada variansi temperatur 600°C selama 90 menit dengan nilai kekerasan rata-rata 56.4 HRC. Kemudian pada pengujian impak, nilai uji impak pada variansi temperatur300°C selama 30 menit, 450°C selama 60 menit, dan 600°C selama 90 menit.Diperolehrata-rata data masing-masing 2.06 joule/mm², 2.18 joule/mm²,dan 2.30 joule/mm². Nilai ketangguhan impak tertinggi ialah pada variansi temperatur 600°C selama 90 menit dengan nilai ketangguhan impak 2.30 joule/mm². Dari hasil yang diperoleh dapat disimpulkan bahwa semakin besar temperatur dan waktu tahan yang digunakan, maka semakin tinggi nilai kekerasan dan ketangguhan impak baja AISI 1045.

Kata Kunci: baja AISI 1045, GMAW, Kekerasan dan Uji Impak

ABSTRACT

Welding is a process of joining metal or metal alloys which is carried out by melting it through surgery. A business welding process that causes a change in the structure or physical properties of a material. One of the metal welding processes required by the manufacturing industry is GMAW (Gas Metal Arc Welding). GMAW has the advantage in it high efficiency, does not produce slugs and welds that have good toughness and elasticity. This study aims to see the effect of tempering temperature variance on GMAW welding joints on the hardness and toughness of AISI 1045 steel with a temperature variance of 300 ° C for 30 minutes, 450 ° C for 60 minutes, and 600 ° C for 90 minutes. Obtained data mean of 36.9 HRC, 47.2 HRC, and 56.4 HRC, respectively. The average hardness value was at a temperature variance of 600 ° C for 90 minutes with an average hardness value of 56.4 HRC. Then on the impact tester, the impact test value at temperature variance of 300 ° C for 30 minutes, 450 ° C for 60 minutes, and 600 ° C for 90 minutes. Data averaged 2.06 joules / mm², 2.18 joules/mm², and 2.30 joules/mm², respectively. The value of the impact toughness was at a temperature variance of 600 ° C for 90 minutes with an impact toughness value of 2.30 joules/mm². From the results obtained, it can be shown that the greater the temperature and holding time used, the higher the hardness and toughness value of AISI 1045 steel.

52

1. PENDAHULUAN

1.1 Latar Belakang

Perkembangan ilmu pengetahuan dan teknologi yang begitu pesat menuntut berkembangnya sumber daya manusia. Banyak orang yang berusaha mengembangkan dalam mencari efisiensi yang lebih baik khsusunya di bidang industri karena mempunyai peranan yang sangat penting. Dalam dunia industri tidak terlepas dari proses penyambungan logam khususnya manufaktur.

Pengelasan (welding) adalah teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa penambah dan menghasilkan logam kontinyu (Siswanto,2011). Lingkup penggunaan teknik pengelasan dalam bidang konstruksi sangat luas, meliputi perkapalan, jembatan, rangka batang berupa baja atau aluminium, pipa saluran dan lain sebagainya. Karena itu rancangan las harus betul-betul memperhatikan kesesuaian antara sifat-sifat las yaitu kekuatan dari sambungan dan memperhatikan sambungan yang akan dilas, sehingga hasil dari pengelasan sesuai dengan yang diharapkan. Proses pengelasan ada beberapa macam yaitu GMAW (Gas Metal Arc Welding), SMAW (Shield Metal Arc Welding), FCAW (Flux Cored Arc Welding), GTAW (Gas Tungsten Arc Welding) dan lain sebagainya. Akan tetapi dalam dunia industri las GMAW sering digunakan karena tidak terdapat kerak pada hasil pengelasan, lebih efisiensi waktu serta dapat digunakan untuk semua material.

Menurut Randy Rifnaldy dkk (2019), baja adalah sebuah senyawa antara Besi (Fe) dan Karbon (C) dimana sering juga ditambahkan unsur lain untuk mendapatkan sifat-sifat tertentu yang dikehendaki. Baja merupakan salah satu logam yang banyak digunakan dalam berbagai bidang, terutama dibidang industri permesinan dan konstuksi. Salah satu dari sekian banyak baja adalah baja AISI 1045. Baja AISI 1045 merupakan baja karbon kelas menengah dengan

kandungankarbon yang terdapat pada baja berkisar 0.43% sampai dengan 0.50%. Pada penggunaannya baja AISI 1045 biasanya digunakan untuk komponen– komponen otomotif seperti roda gigi pada berbagai kendaranbermotor yang pada penggunaanya sering mengalami gesekan dan tekanansehingga ketahanan aus dan kekuatan kekerasan baja. Sangat diperlukan untukmemperpanjang umur baja. Untuk meningkatkan kekuatan dari baja AISI1045 maka perlu dilakukannya perlakuan panas terhadap baja tersebut.

Perlakuan panas atau heat treatment merupakan suatu proses kombinasi antara proses pemanasan dan pendinginan suatu logam untuk menghasilkan sifat– sifat tertentu dari logam tersebut. Heat treatment yang akan digunakan dalam penelitian ini yaitu tempering yang dilakukan untuk mengetahui pengaruhnya terhadapbaja AISI 1045 dan memberikan informasi tentang spesifikasi baja tersebut. Padaproses temperingakan diberikan variasi temperatur dan lama waktu penahanan.Kemudian akan dilihat sifat kekerasan dan ketangguhan yang dihasilkan.Sifat-sifat tersebut akan digunakan sebagai penilaian terhadap kualitas bajaAISI 1045. (Sisanto, 2003)

1.2 Identifikasi Masalah

Berdasarkan uarian latar belakang masalah di atas, maka identifikasi masalah dalam penelitian ini adalahpengaruh variasi temperatur temperingpada proses pengelasan terhadap kekerasan dan ketangguhan baja AISI 1045 menggunakan proses pengelasan GMAW.

1.3 Tujuan Penelitian

Berdasarkan rumusan masalah tersebut, tujuan dari penelitian ini adalah sebagai berikut:

1. Mengetahui pengaruh variasi temperatur dan waktu pada proses tempering terhadap kekerasan baja AISI 1045.

2. Mengetahui pengaruh variasi temperatur dan waktu pada proses tempering terhadap kekerasan baja AISI 1045.

53

2. Material dan metodologi

2.1 Las GMAW (Gas Metal Arc Welding)

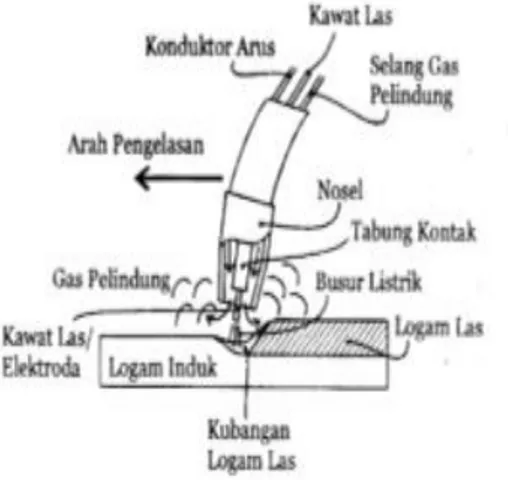

GMAW atau yang sering disebut dengan las busur gas adalah cara pengelasan dimana gas dihembuskan ke daerah las untuk melindungi nyala busur las dan logam yang mencair terhadap udara sekitar. Gas yang digunakan sebagai pelindung adalah gas helium (He), gas argon (Ar), gas karbondioksida (CO2) atau

campuran dari gas-gas tersebut (Wiryosumarto dan Okumura, 1996). GMAW dapat didefinisikan sebagai las busur yang menggunakan pelindung gas. Gas yang digunakan dapat berupa gas mulia seperti argon (Ar), helium (He) atau keduanya sehingga disebut Metal Inert Gas (MIG) dan gas aktif seperti CO2, O2 dan

nitrogen (N) sehingga disebut Metal Active Gas (MAG). Gas pelindung berfungsi untuk melindungi logam cair agar tidak teroksidasi oleh oksigen yang ada pada lingkungan sekitar. Logam cair yang teroksidasi akan menghasilkan sambungan las yang rentan terhadap cacat lasan. GMAW digunakan dalam penelitian ini karena las tersebut mampu mengalirkan panas lebih besar akibat konsentrasi busur tinggi, efiensinya sangat baik dan elastisitas lebih baik daripada yang dihasilkan dengan cara pengelasan lain (Wiryosumarto dan Okumura, 1996).

Gambar 1Las GMAW (Sumber: Hery Sonawan, 2016)

2.2 Baja AISI 1045

Baja karbon AISI 1045 merupakan salah satu jenis baja karbon rendah (0.43–0.50% C) yang banyak digunakan

dipasaran karena memiliki banyak keunggulan. Baja ini memiliki karakteristik sifat mampu mesin yang baik, wear resistance-nya baik dan sifat mekaniknya menengah.

2.3Heat Treatment

Heat treatment atau proses perlakuan panas adalah suatu proses pemanasan dan pendinginan logam dalam bentuk padat dibawah temperatur lebur dan kemudian mendapat perlakuan pendinginan dengan kecepatan yang sesuai. Proses ini dilakukan dengan tujuan agar material memiliki kualitas sesuai dengan apa yang telah diinginkan dengan mengubah struktur mikro pada baja. Menggunakan metode perlakuan panas yang tepat ketangguhan pada baja dapat ditingkatkan atau dapat memperkeras permukan dari pada material, tegangan yang ada pada material dapat diperbaiki agar material yang dihasilkan memiliki tingkat keuletan yang baik. Perlakuan panas (heat treatment) adalah proses pemanasan, penahanan temperatur dalam suhu tertentu, serta proses pendinginan pada suatu baja demi mendapatkan perbedaan sifat-sifat mekanik seusai proses perlakuannya. Proses perlakuan panas ini dilakukan pada sebuah tungku pemanas yang menggunakan energi listrik dalam pengoprasiannya dengan mengatur suhu dan proses pendinginan yang sesuai dengan kondisi dan spesifikasi baja yang akan dilakukan proses heat treatment (Syamsul hadi, 2016: 169).

2.4Pre heating

Poses penelitian ini sebelumnya perlu dilakukannya proses pemanasan awal sebelum temperatur pemanas mencapai suhu austenisasi. Pemanasan awal ditunjukan untuk menghindari terjadinya keretakan pada material akibat adanya shocktemperature.

2.5Hardening

Pada proses hardening merupakan perlakuan panas yang bertujuan merubah struktur baja sedemikian rupa sehingga diperoleh struktur yang keras, melalui pemanasan sampai temperatur 770–850°C kemudian

54

dilakukan holding time beberapa saat untuk meratakan suhu keseluruh bagian yang selanjutnya didinginkan secara cepat.2.6Tempering

Tempering adalah memanaskan kembali spesimen yang telah dikeraskan untuk menghilangkan tegangan dalam dan mengurangi kakerasan. Proses memanaskan kembali berkisar pada suhu 150-650°C dan didinginkan secara perlahan-lahan tergantung sifat akhir baja tersebut. Variasi temperatur dalam penelitian ini adalah 300°C, 450°C, 600°C.

Proses tempering berdasarkan temperatur dibedakan sebagai berikut:

a. Tempering pada sahu rendah (150-300°C)

Proses ini bertujuan untuk mengurangi tegangan kerut dan kurapuhan dari baja. Proses ini digunakan untuk alat-alat kerja yang tak mengalami beban yang berat, seperti misalnya alat-alat potong, mata bor yang dipakai untuk kaca dan lain sebagainya. b. Tempering pada suhu menengah (300-500°C)

Proses ini bertujuan untuk menambah keuletan dan kekerasannya menjadi sadikit berkurang. Proses ini digunakan pada alat-alat kerja yang mengalami beban berat, seperti palu, pahat, pegas.

c. Tempering pada suhu tinggi (500-650°C)

Proses ini bertujuan untuk memberikan daya keuletan yang besar dan sekaligus kekerasan menjadi agak rendah. Proses ini digunakan pada; roda gigi, poros, batang penggerak dan lainsebagainya.

2.7 Pengujian Rockwell

Pengujian kekerasan Rockwell adalah salah satu alat pengujian kekerasan yang saat ini mulai banyak digunakan. Hal ini tidak terlepas dari keunggulan alat pengujian kekerasan tersebut, keunggulan alat ini antara lain, proses pengujian yang sederhana, cepat, tidak merusak sifat mekanik pada logam karena memiliki titik relatif kecil dan tidak memerlukan mikroskop untuk mengukur jejak yang dihasilkan ketika pengujian (Purnomo, 2017: 71). Pengujian

kekerasan Rockwell memiliki dua macam indentor yang dapat digunakan untuk mengukur tingkat kekerasan material, antara lain bola baja atau dapat disebut Rockwell ball dan kerucut intan dengan besar sudut 120⁰ dan dapat disebut dengan Rockwell cone. Pada penelitian ini penulis menggunakan indentor 1/16”.

2.8Pengujian ImpakCharpy

Pengujian impak Charpy (juga dikenal sebagai tes Charpy v-notch) merupakan standar pengujian laju regangan tinggi yang menentukan jumlah energi yang diserap oleh bahan selama terjadi patahan. Energi yang diserap adalah ukuran ketangguhan bahan tertentu dan bertindak sebagai alat untuk belajar bergantung pada suhu transisi ulet getas. Metode ini banyak digunakan pada industri dengan keselamatan yang kritis, karena mudah untuk dipersiapkan dan dilakukan. Kemudian hasil pengujian dapat diperoleh dengan cepat dan murah (Yopi Handoyo, 2013).

2.9Lokasi Penelitian

Lokasi penelitian ini dilakukan di tiga tempat, yaitu: a) PT Idola Aerindo Udaya untuk prosespengelasan

GMAW.

b) Laboratorium dan workshop Teknik Mesin Universitas Wahid Hasyim untuk proses heat treatment.

c) Laboratorium Teknik Mesin Universitas PGRI Semarang untuk pengujian impak dan Rockwell

55

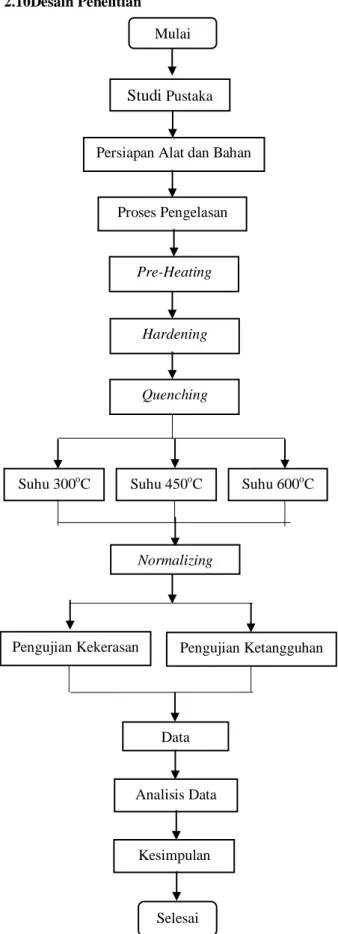

2.10Desain Penelitian

3. Hasil dan Pembahasan

3.1 Pengujian KekerasanPengujian pertama adalah pada spesimen uji yang telah dilas serta sudah diheat treatment kemudian ditempering dengan variasi temperatur dan waktu 300°C selama 30 menit dan diquenching dengan udara. Dari setiap spesimen dilakukan pengujian 1 titik indentasi setiap spesimen dan tepat ditengah lasan pada spesimen.

Tabel 1 Hasil Pengujian Kekerasan Spesimen dengan

Tempering 300°C Selama 30 Menit

Benda Uji 1 (HRC) Benda Uji 2 (HRC) Benda Uji 3 (HRC) Rata-rata (HRC) 32.8 37.8 40.3 36.9

Gambar 2 GrafikNilai Kekerasan Temperatur 300°C

Selama 30 Menit

Nilai kekerasan spesimen lasan dengan variasi temperatur 300°C selama 30 menit dari 1 titik indentasi setiap spesimen memiliki nilai kekerasan rata-rata sebesar 36.9 HRC, dengan nilai Spesimen 1 sebesar 32.8 HRC, Spesimen 2 sebesar 37.8 HRC, dan Spesimen 3 sebesar 40.3 HRC.

Pengujian kedua adalah pada spesimen uji yang telah dilas serta sudah diheat treatment kemudian ditempering dengan variasi temperatur dan waktu 450°C selama 30 menit dan diquenching dengan udara. Dari setiap spesimen dilakukan pengujian 1 titik indentasi setiap spesimen dan tepat ditengah lasan pada spesimen. 32.8 37.8 40.3 0 10 20 30 40 50

Spesimen 1 Spesimen 2 Spesimen 3

N il a i K eke ra sa n (H R C) Studi Pustaka

Persiapan Alat dan Bahan

Proses Pengelasan

Pre-Heating

Suhu 300oC

Mulai

Pengujian Kekerasan Pengujian Ketangguhan

Kesimpulan Selesai Analisis Data Data Hardening Quenching Suhu 600oC Suhu 450oC Normalizing

56

Tabel2Hasil Pengujian Kekerasan Spesimen dengan

Tempering 450°C Selama 60 Menit

Benda Uji 1 (HRC) Benda Uji 2 (HRC) Benda Uji 3 (HRC) Rata-rata (HRC) 46.9 47 47.9 47.2

Gambar 3Grafik Nilai Kekerasan Temperatur 450°C

Selama 60 Menit

Nilai kekerasan spesimen lasan dengan variasi temperatur 450° dan waktu tahan 60 menit dari 1 titik indentasi setiap spesimen memiliki nilai kekerasan rata-rata sebesar 47.2 HRC, dengan nilai Spesimen 1 sebesar 46.9 HRC, Spesimen 2 sebesar 47 HRC, dan Spesimen 3 sebesar 47.9 HRC.

Pengujian pertama adalah pada spesimen uji yang telah dilas serta sudah diheat treatment kemudian ditempering dengan variasi temperatur dan waktu 600°C selama 90 menit dan diquenching dengan udara. Dari setiap spesimen dilakukan pengujian 1 titik indentasi setiap spesimen dan tepat ditengah lasan pada spesimen.

Tabel 3 Hasil Pengujian Kekerasan Spesimen dengan

Tempering 600°C Selama 90 Menit

Benda Uji 1 (HRC) Benda Uji 2 (HRC) Benda Uji 3 (HRC) Rata-rata (HRC) 53.1 57.8 58.5 56.4

Gambar4 Grafik Nilai Kekerasan Temperatur 600°C

Selama 90 Menit

Nilai kekerasan spesimen lasan dengan variasi temperatur 600°C selama 90 menit dari 1 titik indentasi setiap spesimen memiliki nilai kekerasan rata-rata sebesar 56.4 HRC, dengan nilai spesimen 1 sebesar 53.1 HRC, spesimen 2 sebesar 57.8 HRC, dan spesimen 3 sebesar 58.5 HRC.Dari grafik menunjukan dari spesimen 1 ke spesimen 2 mengalami kenaikan sebesar 4.7 HRC sedangkan dari spesimen 1 ke spesimen 3 mengalami kenaikan sebesar 5.4 HRC. Dari kesembilan pengujian yang telah dilakukan terjadi kenaikan nilai kekerasan pada sampel yang telah mengalami proses pengelasan. Rata-rata kenaikan nilai kekerasan yang dihasilkan dapat dilihat pada tabel 3.4.

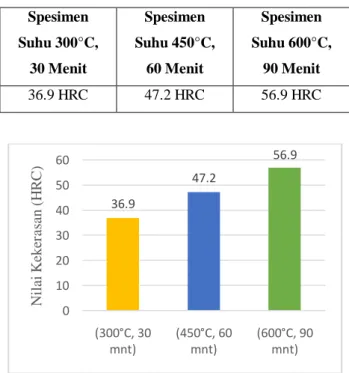

Tabel 3 Nilai Uji Kekerasan Rata-rata Spesimen Suhu 300°C, 30 Menit Spesimen Suhu 450°C, 60 Menit Spesimen Suhu 600°C, 90 Menit 36.9 HRC 47.2 HRC 56.9 HRC

Gambar5 Grafik Rata-rata Nilai Kekerasan

46.9 47 47.9 0 10 20 30 40 50

Spesimen 1 Spesimen 2 Spesimen 3

N il a i K eke ra sa n (H R C) 53.1 57.8 58.5 0 10 20 30 40 50 60

Spesimen 1 Spesimen 2 Spesimen 3

N il a i K eke ra sa n (H R C) 36.9 47.2 56.9 0 10 20 30 40 50 60 (300°C, 30 mnt) (450°C, 60 mnt) (600°C, 90 mnt) N il a i K eke ra sa n (H R C)

57

Berdasarkan data hasil pengujian kekerasan pada spesimen hasil lasan dengan variasi temperatur dan waktu. Pada temperatur 300°C selama 30 menit nilai kekerasan rata-rata 36.9 HRC, temperatur 450°C selama 60 menit nilai kekerasan rata-rata 47.2 HRC, dan temperatur 600°C selama 90 menit nilai kekerasan rata-rata 56.9 HRC. Maka semakin besar temperatur dan waktu tahan yang digunakan akan berpengaruh pada tingkat kekerasan material hasil lasan.3.2 Hasil Pengujian Impak

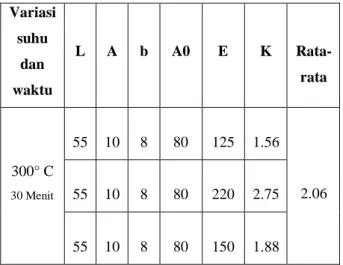

Pengujian pertama adalah pada spesimen uji yang telah dilas serta sudah diheat treatment kemudian ditempering 300°C selama 30 menit dan diquenching dengan udara.

Tabel 4 Data Dimensi dan Hasil Pengujian Impak

Spesimen dengan Tempering 300°C Selama 30 Menit

Variasi suhu dan waktu L A b A0 E K Rata-rata 300° C 30 Menit 55 10 8 80 125 1.56 2.06 55 10 8 80 220 2.75 55 10 8 80 150 1.88 Keterangan: L : Panjang spesimen (mm) A : Lebar spesimen (mm) b : a - Kedalaman takikan (mm)

A0 : Luas penampang bawah takikan (mm²) E: Tenaga yang guna mematahkan benda uji (Joule) K : Nilai impak (Joule/mm²)

Rumus untuk mencari nilai impak adalah sebagai berikut:

K = E A0 Dimana:

K = nilai impak (Joule/mm²) E = energi terserap (Joule)

A0 = luas penampang (mm²)

Menurut hasil perhitungan, diketahui bahwa spesimen dengan variasi temperatur 300°C selama 30 menit memiliki gaya yang terserap akibat tumbukan sebesar 165 Joule dan nilai impak sebesar 2.06 Joule/mm². Pengujian kedua adalah benda uji yang telah dilas serta sudah diheat treatment kemudian ditempering 450°C selama 60 menit dan diquenching dengan udara.

Tabel 5 Data Dimensi dan Hasil Pengujian Impak

Spesimen dengan Tempering 450°C Selama 60 Menit

Variasi suhu dan waktu L A b A0 E K Rata-rata 450° C 60 Menit 55 10 8 80 112.5 1.41 2.18 55 10 8 80 202.5 2.53 55 10 8 80 207.5 2.59

Menurut hasil perhitungan, diketahui bahwa spesimen dengan variasi temperatur 450°C selama 60 menit memiliki gaya yang terserap akibat tumbukan sebesar 174.17 Joule dan nilai impak sebesar 2.18 Joule/mm². Pengujian ketiga adalah pada spesimen uji yang telah dilas serta sudah diheat treatment kemudian ditempering 600°C selama 90 menit dan diquenching dengan udara.

Tabel 6 Data Dimensi dan Hasil Pengujian Impak

Spesimen dengan Tempering 600°C Selama 90 Menit

Variasi suhu dan waktu L A b A0 E K Rata-rata 600° C 90 Menit 55 10 8 80 176.25 2.20 2.30 55 10 8 80 172.5 2.16

58

55 10 8 80 210 2.63Menurut hasil perhitungan, diketahui bahwa spesimen dengan variasi temperatur 600°C selama 90 menit memiliki gaya yang terserap akibat tumbukan sebesar 184.25 Joule dan nilai impak sebesar 2.30 Joule/mm². Dari kesembilan pengujian yang telah dilakukan terjadi kenaikan nilai ketangguhan pada sampel yang telah mengalami proses pengelasan. Rata-rata kenaikan nilai ketangguhan yang dihasilkan dapat dilihat pada tabel 3.8.

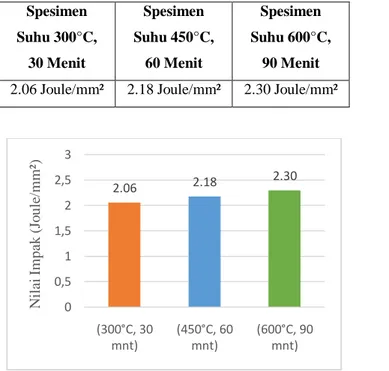

Tabel 7 Nilai Uji Kekerasan Rata-rata Spesimen Suhu 300°C, 30 Menit Spesimen Suhu 450°C, 60 Menit Spesimen Suhu 600°C, 90 Menit

2.06 Joule/mm² 2.18 Joule/mm² 2.30 Joule/mm²

Gambar 6Grafik Rata-rata Nilai Impak

Berdasarkan data hasil pengujian ketangguhan pada spesimen hasil lasan dengan variasi temperatur dan waktu. Pada temperatur 300°C selama 30 menit nilai ketangguhan rata-rata 2.06 Joule/mm², temperatur 450°C selama 60 menit nilai ketangguhan rata-rata 2.18 Joule/mm², dan temperatur 600°C selama 90 menit nilai ketangguhan rata-rata 2.30 Joule/mm². Maka semakin besar temperatur dan waktu tahan yang digunakan akan berpengaruh pada tingkat ketangguhan material hasil lasan.

4. KESIMPULAN DAN SARAN

A. KesimpulanBerdasarkan penelitian yang telah penulis lakukan mengenai pengaruh variasi temperatur temperingdan waktu tahan pada proses pengelasan GMAW terhadap kekerasan dan ketangguhan baja AISI 1045, dapat ditarik kesimpulan sebagai berikut:

1.

Hasil pengujian kekerasan yang telah dilakukan menunjukan bahwa, semakin besar temperatur dan waktu tahan maka semakin besar nilai kekerasan. Hasil pengujian kekerasan yang telah dilakukan pada material hasil pengelasan dapat diketahui dari nilai kekerasan rata-rata paling tinggi didapat pada spesimen temperatur 600°C selama 90 menit dengan nilai kekerasan rata-rata sebesar 56.9 HRC. Temperatur 600°C selama 90 menit merupakan variasi temperatur dan waktu tahan tertinggi.2.

Hasil pengujian impak yang telah dilakukanmenunjukan bahwa, semakin besar temperatur dan waktu tahan maka semakin besar nilai ketangguhan.Hasil pengujian impak yang telah dilakukan pada material hasil pengelasan dapat diketahui dari nilai ketangguhan rata-rata paling tinggi didapat pada spesimen temperatur 600°C selama 90 menit dengan nilai ketangguhan rata-rata sebesar 2.30 Joule/mm². Temperatur 600°C selama 90 menit merupakan variasi temperatur dan waktu tahan tertinggi.

B. Saran

Pada saat pengelasan harap diperhatikan pada saat pembersihan kerak setelah pengelasan lapis pertama, karena menggunakan pengelasan 2 lapis, usahakan sampai bersih agar tidak terjadi cacat pada hasil lasan.

DAFTAR PUSTAKA

[1]. Akhmad Sofil Fuad. 2017. pengaruh variasi pengelasan ulang gas metal arc welding (GMAW) terhadap struktur mikro dan kekerasan material baja st-37. jurusan teknik mesin fakultas teknik universitas negeri semarang.

2.06 2.18 2.30 0 0,5 1 1,5 2 2,5 3 (300°C, 30 mnt) (450°C, 60 mnt) (600°C, 90 mnt) N il a i Im pa k (J o ul e/ m m ²)

59

[2]. Alif Khairur Rizqi dan Akhmad Hafizh AinurRasyid. 2018. Pengaruh suhu tempering terhadap ketahanan bending dan struktur mikro sambungan las SMAW baja SS400 setelah proses quencing dengan larutan NaCI. Surabaya: Progam Studi Teknik Mesin Fakultas Teknik Universitas Negri Surabaya. (diakses 9 Maret 2020)

[3]. Alip, M. 1989. Teori dan Praktik Las. Jakarta: Proyek pengembangan lembaga pendidikan tenaga kependidikan. Jakarta..

[4]. Andi Saidah. 2017. Pengaruh besar sudut kampuh terhadap kekuatan tarik hasil pengelasan GMAW. Jakarta. Jurnal teknik mesin.

[5]. Arief Murtiono. September 2012. Pengaruh quenching dan tempering terhadap kekerasan dan kekuatan tarik serta struktur mikro baja karbon sedang untuk mata pisau pemanen sawit. Departemen Teknik Mesin Universitas Sumatra utara.

[6]. Barita, Esron Rudianto Silaban, Zainuddin, Eswanto, 2018, Pengaruh Kinerja Kompresor Pada Mesin Pendingin Dengan Penggunaan Variasi Bahan Refrigran, Jurnal Ilmiah “MEKANIK” Teknik Mesin ITM, Vol. 4 No. 1, Mei 2018 : 48 – 55

[7]. Awal Syahrani, MustafaOktavianus. 2017. pengaruh variasi arus pengelasan gtaw terhadap

sifat mekanis pada pipa baja karbon astm a 106. Mahasiswa Jurusan Teknik Mesin, Univ. Tadulako.

[8]. Awan Jaya Miharja. April 2018. Pengaruh Suhu Tempering Terhadap Kekuatan Tarik, Kekerasan dan Struktur Mikro pada Sambungan Las Shielded Metal Arc Welding (SMAW) Baja Pegas Daun. Jurusan Teknik Mesin, Fakultas Teknik, Universitas Wahid Hasyim. (diakses 28 Oktober 2020)

[9]. Eswanto, Satri JP Sitompul,Tony Siagian, Iwan Gunawan, Aminur. 2020. Aplikasi PLTMH Penghasil Energi Listrik Di Sungai Lawang Desa Simbang Jaya Kecamatan Bahorok. Dinamika : Jurnal Ilmiah Teknik Mesin. Vol. 11, No. 2, Mei 2020: 56-64. DOI: 10.33772/djitm.v11i2.11678. [10]. Bintoro, G.A. 1999. Dasar-Dasar Pekerjaan

Las.Jilid 1. Penerbit Kanisius. Yogyakarta. [11]. Gunawan Dwi Haryadi. April 2006. Pengaruh

suhu tempering terhadap kekerasan, kekuatan tarik dan struktur mikro pada baja K-460. Staf Pengajaran Jurusan Teknik Mesin FT-UNDIP.