BAB 3

METODE PENELITIAN

3.1. Alat dan Bahan 3.1.1. Alat-Alat Penelitian

Alat-alat yang digunakan dalam penelitian ini adalah :

- Neraca analitis Mettler

- Rotarievaporator Heidolph

- Hotplate stirer Fision

- Oven Memmert

- GC (Gas Chromatography) Agilent

- HPLC Agilent

- SEM JEOL JSM-6360LA

- Oven blower Memmert

- Soklet Ekstraksi Gerhardt

- Spectrophotometer UV-Vis Perkinelmer

- Spray Dryer

- Viskometer

- Centrifuge

- Filter Bag (Nylon) – 100 micron

- Moisture Analyzer AND MX-50

- Micrometer sekrup digital Mitutoyo

- Plat kaca

3.1.2. Bahan-bahan Penelitian

Bahan-bahan yang digunakan dalam penelitian ini antara lain :

- Vitamin E PFAD 50%

- Kolang-kaling

- Gum acasia

- Etanol p.a. (E. Merck)

- n-heksana p.a. (E. Merck)

- Potassium Hydroxide (KOH) p.a. (E. Merck)

- Indikator Phenolphthalein (PP) p.a. (E. Merck)

- Petroleum Benzene p.a. (E. Merck)

- n-heptane p.a. (E. Merck)

- Sikloheksan p.a. (E. Merck)

- Air Dieionisasi

3.2. Prosedur Penelitian

3.2.1. Analisa Kandungan Vitamin E PFAD dengan GC

Sampel vitamin E dicairkan dan dipipet sebanyak 6 µL kemudian dimasukkan kedalam

tabung vial dan dilarutkan dengan n-hexan dan diaduk. Sampel diinjeksikan ke alat

kromatografi gas dan dibaca kromatogram yang dihasilkan. (AOCS Ce5-86).

3.2.2. Analisa Perbandingan α, β, γ dan δ Vitamin E PFAD dengan HPLC

Sampel vitamin E ditimbang sebanyak 1g dan dimasukkan kedalam labu takar 100 mL

kemudian dilarutkan dengan n-heptane sampai garis batas. Sebanyak 10µL dipipet

dengan syringe kemudian di injeksikan pada alat HPLC dengan menggunakan fase

25 3.2.3. Analisa Nilai p-Anisidine dengan Spectrophotometer UV-Vis

Sampel ditimbang 1,0 – 1,5 gram kedalam labu takar 25 mL. Larutkan bagian sampel

dengan pelarut sampai garis tanda dan aduk secara merata. Zero instrumern pada

panjang gelombang 350 nm. Ukur absorbansi pelarut (Sb) pada panjang gelombang

350 nm, ukur absorbansi (Ab) dari setiap larutan sampel yang akan di uji. Pipet dengan

tepat 5 mL pelarut ke dalam tabung pereaksi, tambahkan dengan tepat 1 mL pereaksi

p-anisidine ke dalam tabung tersebut. Kocok dan simpan pada tempat gelap selama 10

menit. Ukur absorbansi sampel (As) sebagai pembacaan sampel.

(AOCS Cd 18-90)

3.2.4. Pembuatan Galaktomanan Kolang-Kaling (GKK)

Kolang-kaling dibersihkan, lalu dihaluskan dan ditambahkan air suling dengan

perbandingan kolang-kaling dengan air deionisasi 1 : 10, dihaluskan dengan blender

selama 5 menit, didiamkan selama 24 jam dalam lemari pendingin, kemudian

disentrifugasi pada kecepatan 6500 rpm selama 60 menit, lapisan atas ditambahkan

dengan etanol dengan perbandingan etanol : kolang-kaling = 2 : 1, didiamkan selama

24 jam dalam lemari pendingin, kemudian disaring, lalu residu ditambahkan dengan

etanol p.a., hingga residu mengeras lalu disaring, kemudian residu dikeringkan di

dalam desikator (Tarigan, 2012)

3.2.5. Pembuatan Film dari Larutan Campuran Galaktomanan Kolang-kaling (GKK), Gum Acasia (GA) dan Vitamin E PFAD

Pembuatan film dilakukan sesuai dengan formula larutan yang dilakukan di industri

mikroenkapsulan vit. E (ISO 9001 (2008) dan ISO 22000 (2005)) yang dimodifikasi.

Formulasi larutan dengan melarutkan GKK dalam air deionisasi dipanaskan pada suhu

700C dengan hot plate dan diaduk pada 1500 rpm. Setelah suhu tercapai dan GKK larut, GA ditambahkan secara perlahan-lahan ke dalam larutan galaktomanan. Setelah

larutan GKK dan GA larut, tambahkan vitamin E secara perlahan-lahan dan diaduk

selama 30 menit. Campuran larutan yang terbentuk di uji sifat kestabilan dan

viskositas. Kemudian campuran larutan dituang dalam cawan petri dengan diameter 9

cm sebanyak 95 mL. Film dikeringkan di oven blower pada suhu 350C selama 10 jam dan disimpan dalam desikator untuk digunakan selanjutnya. Film yang terbentuk

ditentukan ketebalannya dan morfologi permukaan dengan SEM.

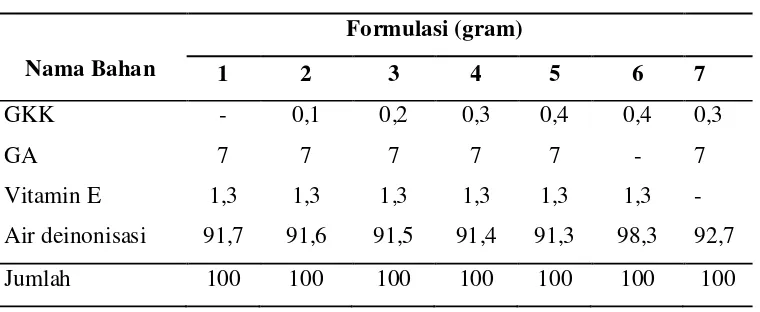

Tabel 3.1 Formulasi Larutan Film dengan Variasi GKK

Nama Bahan

Formulasi (gram)

1 2 3 4 5 6 7

GKK - 0,1 0,2 0,3 0,4 0,4 0,3

GA 7 7 7 7 7 - 7

Vitamin E 1,3 1,3 1,3 1,3 1,3 1,3 -

Air deinonisasi 91,7 91,6 91,5 91,4 91,3 98,3 92,7

Jumlah 100 100 100 100 100 100 100

3.2.6. Analisa Viskositas Larutan Campuran GKK, GA dan Vitamin E PFAD Sampel di masukan ke dalam tabung viscometer brookfield, kemudian dinaikkan

hingga posisi spindle tertutup larutan, spindle yang digunakan tipe S18. Spindle di

gerakkan oleh motor dengan kecepatan 60 dan 100 rpm pada suhu 700C, kemudian start / run dan spindle berputar, catat viskositas sampel dalam satuan %CP dan torque

(Internal, AMT SFQ-95)

3.2.7. Analisa Kestabilan Larutan Campuran GKK, GA dan Vitamin E PFAD Kestabilan dilihat dengan melihat kelarutan dari GKK, acasia dan vitamin E setelah

27

3.2.8. Pengukuran Ketebalan Film Campuran GKK, GA dan Vitamin E PFAD Ketebalan film diukur dengan menggunakan mikrometer sekrup digital (Mitutoyo).

Diukur pada lima titik yang berbeda pada secara random. Rata-rata hasil pengukuran

film digunakan untuk perbandingan dari masing-masing formula larutan dalam

penyerapan GKK, GA dan vitamin E (Tarigan, 2012).

3.2.9. Analisa Morfologi Permukaan Mikroenkapsulan Vit. E dan Film (GKK, GA dan Vitamin E PFAD) dengan SEM

Proses pengamatan mikroskopis menggunakan SEM dilakukan pada permukaan

dispersi sampel. Mula–mula sampel dilapisi dengan emas bercampur palladium dalam

suatu ruangan (vacum evaporator) bertekanan 0,2 Torr dengan menggunakan mesin

JEOL JSM-6360LA. Selanjutnya sampel disinari dengan pancaran elektron bertenaga

20 kV pada ruangan khusus sehingga sampel mengeluarkan elektron sekunder dan

elektron yang terpental dapat dideteksi oleh detektor Scientor yang diperkuat dengan

suatu rangkaian listrik yang menyebabkan timbulnya gambar CRT (Cathode Ray

Tube) selama 4 menit. Kemudian coating dengan tebal lapisan 400 Amstrong

dimasukkan ke dalam spesimen Chamber pada mesin SEM (JEOL JSM-6360LA)

untuk dilakukan pemotretan. Hasil pemotretan dapat disesuaikan dengan perbesaran

yang diinginkan. Dengan data yang diperoleh dapat diketahui ukuran partikel dari

mikroenkapsulan vit. E.

3.2.10. Mikroenkapsulasi Vitamin E PFAD dengan campuran GA dan GKK Vitamin E, air, GKK dan GA yang diperoleh dicampur dengan perbandingan tertentu,

Hasil pencampuran tersebut digunakan pada proses spray drying dengan suhu

3.2.11. Analisa Rendemen Mikroenkapsulan Vit. E

Timbang sampel hasil proses mikroenkapsulasi vitamin E PFAD seluruhnya sebagai

berat produk (Wp). Kemudian feed/umpan awal berupa GA : GKK : Vit. E PFAD

sebelum di spray dryer sebagai berat feed (Wf). Dan kandungan air produk

(mikroenkapsulan) sebagai MCp serta kandungan air feed/umpan awal sebagai MCf.

Hitung rendemen yang dihasilkan dengan menggunakan persamaan berikut :

= −

− 100%

(Pinalia, 2014)

3.2.12. Analisa Kandungan Minyak (Oil Content) Mikroenkapsulan Vit. E

Timbang sampel sebanyak 10 gram sebagai berat (a) ke dalam celulose timbal. Catat

berat kosong boiling flask sebagai berat (b), tambahkan 140 mL petreleum benzene

kedalam boiling flask, kemudian sampel dimasukkan kedalam boiling flask tersebut.

Keringakan sampel dengan menggunakan soklet ekstraksi (suhu = 1500C dan ditunjukkan bacaan run pada alat soklet ekstraksi). Setelah petreleum benzene kering

(ditunjukkan oleh bacaan pada alat stop), hentikan pengeringan. Bersihkan bagian luar

flask dan timbang flask + sampel sebagai berat minyak (c). Dengan perhitungan :

Internal, AMT SFQ-82

3.2.13. Analisa Kestabilan Oksidasi Mikroenkapsulan Vit. E

29

3.2.14. Efisiensi Enkapsulasi (EE) Mikroenkapsulan Vit. E

Heksana sebanyak 15 ml ditambahkan ke 1,5 gram mikroenkapsulan dalam botol kaca

dengan tutup, diguncang dengan tangan untuk ekstraksi minyak bebas, selama 2 menit,

pada suhu kamar. Campuran pelarut disaring melalui Whatman saringan kertas n° 1

dan bubuk dikumpulkan pada filter dibilas tiga kali dengan 20 ml heksana. Kemudian,

pelarut yang tersisa diuapkan pada suhu 60°C dan didiamkan pada suhu kamar, sampai

berat konstan. Non-enkapsulan vitamin E (vitamin E permukaan) ditentukan oleh

perbedaan massa antara labu bersih awal dan yang mengandung residu minyak yang

diekstraksi (SO) dengan mikroenkapsulan vit. E (TO). Efisiensi enkapsulasi (EE)

dihitung dari Persamaan:

EE = [ (TO-SO) / TO ] X 100%

(Jafari et al., 2008)

3.2.15. Analisa Kandungan Air Mikroenkapsulan Vit. E dengan Moisture Analyzer AND MX-50

Alat moisture analyzer dihidupkan, ditunggu hingga layar menunjukkan 0.000 gram

atau ditekan “Reset”. Suhu pengeringan dipilih dan untuk sampel mikroenkapsulan vit.

E pada suhu 1050C. Kemudian timbang 5 gram sampel pada piringan kaca tersebut. Ditutup pentupnya dan ditekan “Enter” untuk memulai pengeringan. Kemudian

ditunggu hingga hasil moisture ditampilkan di layar secara otomatis (Internal,

3.3. Bagan Penelitian

3.3.1. Pembuatan Galaktomanan Kolang – Kaling

100 gram kolang -kaling

Lapisan Bawah / Residu Lapisan Atas / Filtrat

Filtrat Residu

Filtrat Residu

Dibersihkan

Ditambahkan air suling degan perbandingan 10 : 1 antara air

suling dengan kolang – kaling

Dihaluskan dengan blender selama 5 menit

Didiamkan selama 24 jam di dalam lemari pendingin

Disentrifugasi pada kecepatan 6500 rpm selama 60 menit

Ditambahkan etanol dengan perbandingan 1 : 2 antara lapisan atas dengan etanol

Didiamkan selama 24 jam dalam lemari pendingin Disaring

Ditambahkan etanol p.a hingga mengeras Disaring

31 3.3.2. Pembuatan Film dari Larutan Campuran GA, GKK dan Vitamin E PFAD

Dilakukan hal yang sama dengan perbandingan pembuatan film H2O : GA : GKK yang berbeda (sesuai formula terlampir). Kemudian dilakukakn analisa yang sama.

H2O : GKK : GA : Vit. E PFAD

Larutan sampel

dipanaskan pada suhu 700C mix 1500 rpm

Dituang pada cawan petri diameter 9 cm

Dimasukkan ke dalam 0ven blower pada suhu 350C selama 10 jam

Film GA, GKK dan Vit. E PFAD

Uji Ketebalan Film

Uji Kestabilan Larutan

SEM

3.3.3. Mikroenkapsulasi Vitamin E PFAD dengan Metode Spray Drying

Dilakukan hal yang sama dengan perbandingan feed / umpan tanpa GKK (sesuai formula terlampir). Kemudian dilakukakn analisa yang sama.

GKK : Air : GA : Vit. E PFAD

Dipanasakan pada suhu 700C Diaduk pada kecepatan 3000 rpm

Disaring menggunakan bag 1000 micron

Spray Drying

Dipanaskan pada suhu 170 – 2000C Dipompa secara peristaltik dengan

kecepatan 20 rpm

Disaring

Suhu keluar uap air 90-950C

Mikroenkapsulan Vit. E

Moisture SEM / Digital

elektron HPLC p-Anisidine Dianalisa

BAB 4

HASIL DAN PEMBAHASAN

4.1. Hasil Penelitian

4.1.1. Hasil Ekstraksi Galaktomanan dari Kolang-kaling

Hasil ekstraksi galaktomanan dari 100,26 gram kolang-kaling dengan menggunakan

air deionisasi diperoleh sebesar 4,71 gram atau 4,7%.

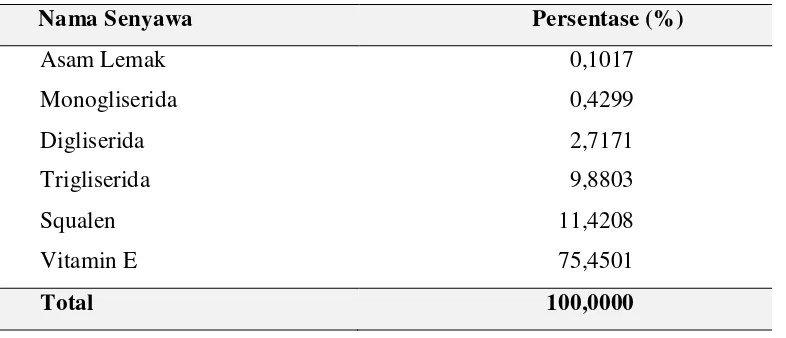

4.1.2. Hasil Analisis Komponen Vitamin E PFAD

Sebelum dilakukan pembuatan film dan mikroenkapsulasi, maka vitamin E dari PFAD

yang digunakan sebagai bahan baku berasal dari pemurnian PFAD hasil samping

destilat CPO di industri pengolahan CPO di Medan, kemudian vitamin E PFAD

dianalisis komponen senyawa yang terkandung di dalamnya dengan menggunakan alat

kromatografi gas (GC) dan komponen senyawa vitamin E menggunakan alat HPLC.

Adapun hasil analisisnya seperti yang ditunjukkan pada Tabel 4.1. dan 4.2. serta

kromatogram hasil analisis pada Lampiran 1 dan 2.

Tabel 4.1. Komponen Senyawa Kimia pada Larutan Vitamin E PFAD dengan GC Nama Senyawa Persentase (%)

Asam Lemak

Monogliserida

Digliserida

Trigliserida

Squalen

Vitamin E

0,1017

0,4299

2,7171

9,8803

11,4208

75,4501

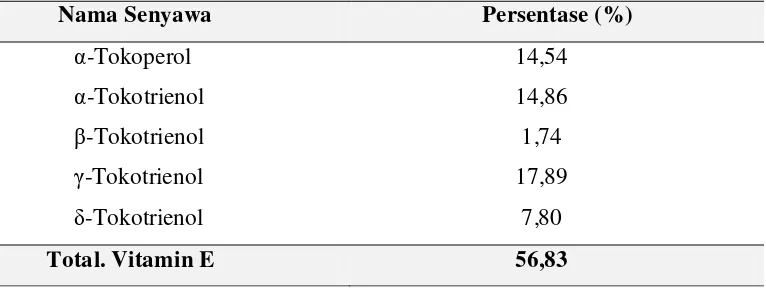

Tabel 4.2. Komponen Senyawa Kimia Vitamin E dalam Larutan Vitamin E PFAD dengan HPLC

Nama Senyawa Persentase (%)

α-Tokoperol

α-Tokotrienol

β-Tokotrienol

γ-Tokotrienol

δ-Tokotrienol

14,54

14,86

1,74

17,89

7,80

Total. Vitamin E 56,83

4.1.3. Hasil Film Campuran GKK, GA dan Vitamin E PFAD

Hasil pembuatan film campuran GKK, GA dan vitamin E dilakukan dengan variasi

GKK 0.1 gram ; 0.2 gram ; 0.3 gram ; 0.4 gram yang diikuti dengan penambahan GA 7

gram dan vitamin E 1.3 gram (formula terlampir). Pembuatan film sebagai preparasi

awal sebelum melakukan spray drying. GKK dilarutkan dalam air deionisasi,

dipanaskan sambil diaduk diatas hotplate stirer hingga mencapai suhu 700C dan kecepatan 1500 rpm. Setelah GKK larut, penambahan GA sedikit demi sedikit

sebanyak 7 gram. Larutan dipanaskan dan diaduk selama 30 menit. Larutan hasil

pencampuran dianalisis nilai viskositas dengan menggunakan alat viscometer

brookfield dan kestabilan larutan, 95 mL Larutan dituang dalam cawan petri diameter

9 cm. Film yang terbentuk dihitung ketebalannya dan dianalisis morfologi

permukaannya dengan SEM. Uji ketebalan film dilakukan pada lima titik yang diukur

secara acak dengan menggunakan mikrometer sekrup digital (Mitutoyo). Adapun hasil

35 Tabel. 4.3. Hasil Pengukuran Ketebalan Film

Formula Ketebalan (mm)

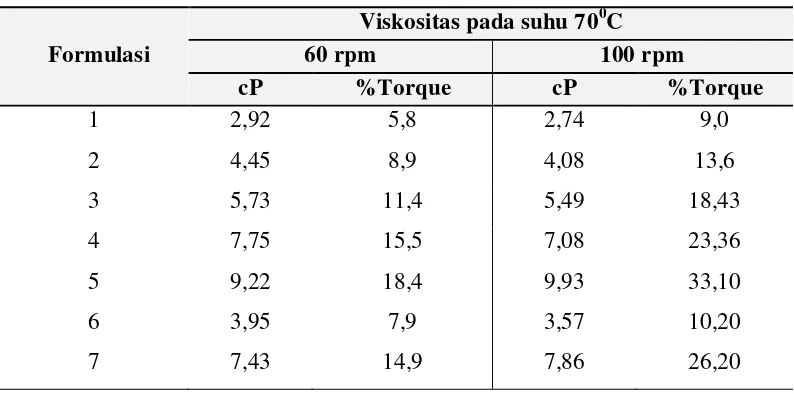

Analisa viskositas dilakukan untuk melihat kekentalan larutan campuran pada suhu

700C sebelum dilakukan pembuatan film. Pengukuran dilakukan sebanyak 3 kali dengan variasi kecepatan spindle 60 rpm dan 100 rpm. Adapun hasil analisa viskositas

rata-rata ditunjukkan pada Tabel 4.4.

Tabel 4.4. Hasil Analisis Viskositas Larutan Campuran GKK, GA dan Vitamin E PFAD

Formulasi

Viskositas pada suhu 700C

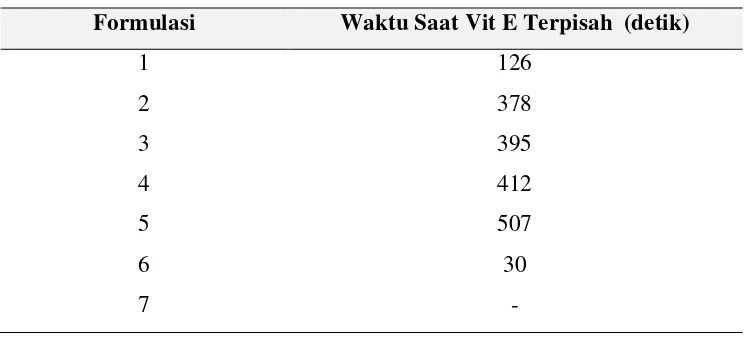

4.1.3.2. Hasil Analisis Kestabilan Larutan Campuran GKK, GA dan Vitamin E PFAD

Analisis kestabilan dilakukan dengan melihat kelarutan dari GKK, GA dan vitamin E

setelah dilakukan pemanasan pada suhu 700C dan diaduk pada 1500 rpm selama 30 menit, lalu diangkat dan didiamkan pada suhu kamar. Waktu yang diperlukan saat

terpisahnya vitamin E dalam larutan ditunjukkan pada Tabel 4.5.

Tabel. 4.5. Kestabilan Larutan Campuran GKK, GA dan Vitamin E PFAD Formulasi Waktu Saat Vit E Terpisah (detik)

1

2

3

4

5

6

7

126

378

395

412

507

30

-

4.1.4. Mikroenkapsulasi Vitamin E PFAD dengan Campuran GA dan GKK menggunakan Metode Spray Drying

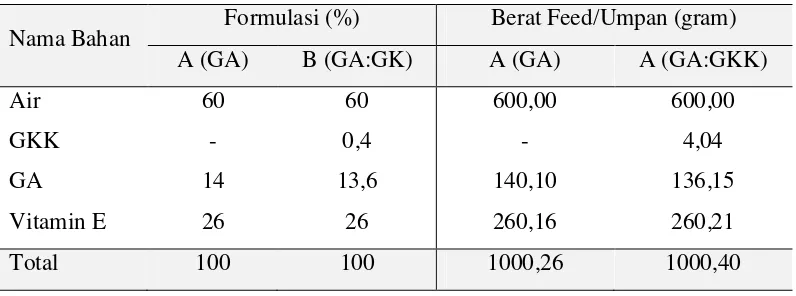

Mikroenkapsulasi di lakukan dengan metode spray drying, bahan penyalut yang

digunakan GA dan kombinasi GA dengan GKK. Formulasi sesuai dengan (ISO 9001

(2008) dan ISO 22000 (2005)) dan dengan kombinasi GKK sesuai dari keadaan terbaik

pada film GKK, GA dan vitamin E pada preparasi awal. Formulasi mikroenkapsulasi

37 Tabel. 4.6. Formulasi Mikroenkapsulasi dengan Variasi Penambahan GKK Nama Bahan Formulasi (%) Berat Feed/Umpan (gram)

A (GA) B (GA:GK) A (GA) A (GA:GKK) penambahan GA sedikit demi sedikit dan diaduk pada kecepatan 3000 rpm selama 30

menit, kemudian penamabahn vitamin E sedikit demi sedikit dan di aduk selama 15

menit. Sampel kemudian dispray dry dengan pengaturan udara panas 180 – 2000C dan suhu keluar 900C. Sampel di pompa pada laju sampel 20 rpm dengan sistem peristaltik. Hasil mikroenkapsulasi ditampung dalam botol tertutup dan dihitung berat

mikroenkapsulan vit. E yang diperoleh.

Hal yang sama dilakukan dengan penambahan galaktomanan kolang kaling

(GKK), namun terlebih dahulu galaktomanan dilarutkan dalam air kemudian dilakukan

hal yang sama dengan proses tanpa penambahan galaktomanan. Hasil % rendemen

mikroenkapsulan vit. E yang terbentuk dari enkapsulasi vitamin E ditunjukkan pada

Tabel 4.7.

Tabel. 4.7. Rendemen Mikroenkapsulan Vit. E yang dihasilkan dengan Metode

Spray Drying

Formula Berat (gram) Rendemen (%)

Mikroenkapsulan vit. E kemudian dianalisis morfologi permukaan dan ukuran

partikel dengan SEM, efisiensi enkapsulasi, kandungan minyak, total tocotrienol

dengan HPLC, stabilitas oksidasi dengan metode p-Anisidine yang diukur dengan

spectrofotometer dan kadar air.

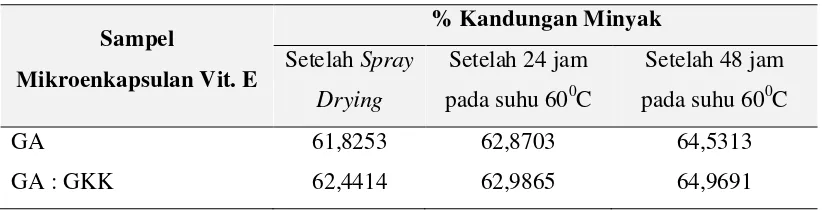

4.1.4.1. Hasil Analisis Oil Content Mikroenkapsulan Vit. E

Analisis oil content (kandungan minyak) dengan menggunakan soklet ekstraksi merck

Gerhardt dengan pelarut petroleum benzene. Hasil analisis berupa % minyak yang

terdapat dalam mikroenkapsulan vit. E. Hasil analisis ditunjukkan pada Tabel 4.8.

Tabel. 4.8. Hasil Analisis Kandungan Minyak dalam Mikroenkapsulan Vit. E Sampel

Mikroenkapsulan Vit. E

% Kandungan Minyak Setelah Spray

Drying

Setelah 24 jam

pada suhu 600C

Setelah 48 jam

pada suhu 600C GA

GA : GKK

61,8253

62,4414

62,8703

62,9865

64,5313

64,9691

4.1.4.2. Hasil Analisis Kestabilan Oksidasi

Analisis kestabilan oksidasi pada sampel vitamin E menggunakan spectrofotometer

dengan metode p-Anisidine, HPLC untuk menentukan kandungan komponen Vitamin

E. Hasil analisis ditunjukkan pada Tabel 4.9., 4.10. dan 4.11 Kromatogram hasil

39

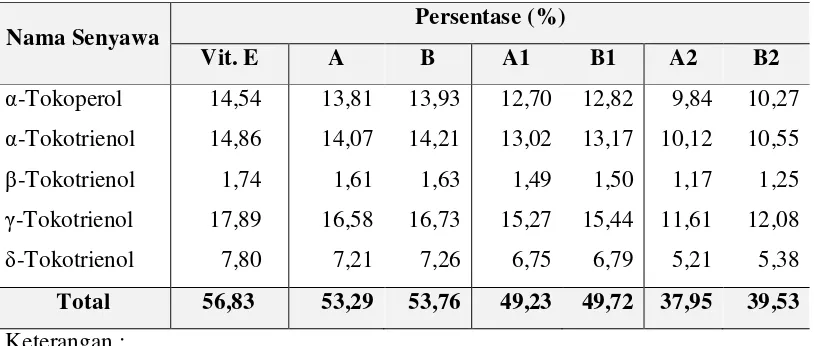

Tabel.4.10. Hasil Analisis Total Komponen Vitamin E dalam Mikroenkapsulan Vit. E dengan HPLC

Sampel

Mikroenkapsulan Vit. E

% Total Komponen Vitamin E Setelah Spray

Tabel.4.11. Hasil Analisis Komponen Kimia Vitamin E dalam Mikroenkapsulan Vit. E dengan HPLC

Sampel A : Mikroenkapsulan Vit. E (GA) setelah Spray drying

Sampel A1 : Mikroenkapsulan Vit. E (GA) setelah 24 jam pada suhu 600C Sampel B1 : Mikroenkapsulan Vit. E (GA:GKK) setelah 24 jam pada suhu 600C Sampel A2 : Mikroenkapsulan Vit. E (GA) setelah 48 jam pada suhu 600C Sampel B2 : Mikroenkapsulan Vit. E(GA:GKK) setelah 48 jam pada suhu 600C

4.1.4.3. Efisiensi Enkapsulasi (EE) Mikroenkapsulan Vit. E

Non-enkapsulan vitamin E (vitamin E permukaan) ditentukan oleh perbedaan masa

antara labu bersih awal dan yang mengandung residu minyak yang diekstraksi dengan

mikroenkapusaln vit E. Hasil perhitungan analisis efisiensi enkapsulasi

mikroenkapsulan vit. E ditunjukkan pada Tabel 4.12.

Tabel. 4.12. Efisiensi Enkapsulasi (EE) Mikroenkapsulan Vit. E Sampel

Mikroenkapsulan Vit. E

% Efisiensi Enkapsulasi (EE)

Analisis 1 Analisis 2 Analisis 3 Rata - rata

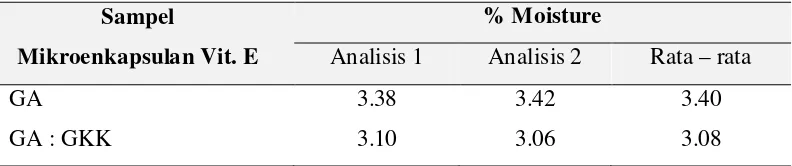

4.1.4.4. Hasil Analisis Moisture Mikroenkapsulan Vit. E

Analisis moisture (kadar air) dilakukan dengan alat moisture analyzer dengan metode

infrared, suhu penguapan air 1050C dengan berat sampel ± 5.0 gram. Analisis kadar air hanya dilakukan pada sampel mikroenkapsulan vit. E setelah spray drying dan

dilakukan dua kali analisis. Hasil analisis moisture ditunjukkan pada tabel 4.13.

Tabel. 4.13. Hasil Analisis Moisture Mikroenkapsulan Vit. E Sampel

Mikroenkapsulan Vit. E

% Moisture

41 4.2. Pembahasan

4.2.1. Hasil Ekstraksi Galaktomanan Kolang-kaling dari Kolang-kaling

Sebanyak 100,26 gram kolang-kaling diekstraksi dengan menggunakan air deionisasi

1000 mL, kemudian diendapkan dengan etanol dengan perbandingan 1:2 antara filtrat

galaktomanan dengan etanol, kemudian disaring dan residu dicuci dengan etanol p.a.,

diperoleh galaktomanan dengan berat 4,71 gram (4,7%).

Hasil ekstraksi yang diperoleh tidak jauh berbeda dengan yang diperoleh

Koiman sebesar 5% dengan suasana basa (Koiman, 1971) dan yang diperoleh Tarigan

sebesar 4,58% (Tarigan, 2012).

Gambar 4.1. Hasil Ekstraksi Galaktomanan Kolang-kaling (GKK)

4.2.2. Analisis Komponen Vitamin E

Minyak sawit mengandung vitamin E antara 600-1000 ppm yang merupakan campuran

tokoperol (21-31%) dan tokotrienol (66-79%). Sayangnya, vitamin E yang terdapat

dalam minyak sawit sebagian hilang selama proses pengolahan (Schwartz et al., 2008).

Vitamin E alami secara normal diperoleh kembali dari PFAD bukan dari minyak

nabati yang sudah direfining ( Fizet, 1993). Berdasarkan hasil analisis dengan GC

(Tabel 4.1) diperoleh kandungan asam lemak bebas 0.1017%, monogliserida (MG)

0.4299%, digliserida (DG) 2.7171%, trigliserida (TG) 9.8803%, squalen 11.4208%

CH2

pada sampel (Tabel 4.2. dan Lampiran 2) adalah α-Tokoperol 14.54%, α-Tokotrienol

14.86%, β-Tokotrienol 1.74%, γ-Tokotrienol 17.89% dan δ-Tokotrienol 7.80%. Hasil

tersebut menunjukkan bahwa Vitamin E dari PFAD mengandung banyak tokotrienol

yaitu sebesar 74,41% dan tokoperol sebesar 25,59%. Hal ini sesuai dengan penelitian

43

Squalen

R1

R2

R3

OH

O

Tokoperol / Vitamin E

R1

R2

R3

OH

O

Tokotrienol / Vitamin E

R1, R2, R3 = CH3 α-tokoperol atau tokotrienol R1, R3 = CH3, R2= H β- tokoperol atau tokoterienol

R1=H, R2, R3= CH3 γ- tokoperol atau tokotrienol

R1,R2 =H , R3 = CH3 δ- tokoperol atau tokotrienol (Schwartz et al., 2008).

Gambar 4.3. Struktur Senyawa Squalen dan α, β, γ, δ - Tokoferol dan Tokotrienol yang Terkandung pada Larutan Vitamin E PFAD 4.2.3. Film Campuran GKK, GA dan Vitamin E PFAD

Vitamin E memiliki nilai antioksidan tinggi yang memainkan peranan penting untuk

mencegah terjadinya reaksi radikal bebas, namun demikian antioksidan alami sukar

larut dalam air dan secara biologi tidak stabil, karena sensitif terhadap faktor

lingkungan ataupun pada saat pengolahan seperti cahaya, dan suhu. (Evans et al.,

2002). Dalam mengatasi kelemahan ini telah dilakukan penelitian oleh Tarigan. 2014.,

Vitamin E dapat tertrap sekitar 7.5% dengan penambahan Tween 20 dan tanpa

penambahan Tween 20 sekitar 5.35%.

Dengan preparasi awal pembuatan film GKK, GA dan vitamin E PFAD,

menunjukkan pada arah perbandingan penambahan galaktomanan sebagai zat

tambahan dalam metode spray dry. Hasil analisis viskositas menunjukkan bahwa

semakin banyak jumlah GKK yang ditambahkan maka viskositas semakin tinggi.

Namun demikian viskositas yang mirip dengan viskositas pada 60 rpm suhu 700C formula (ISO 9001 (2008) dan ISO 22000 (2005)) yaitu cP 13,2 dan torque 27,0%

adalah formula 3 dan 4 yaitu dengan penambahan variasi GKK 0,2 gram dan 0,3 gram.

Kestabilan campuran GKK, GA dan vitamin E menunjukkan bahwa semakin

banyak jumlah GKK yang ditambahkan maka kestabilannya semakin meningkat.

Berdasarkan bentuk film yang diperoleh (Gambar 4.4.) maka yang paling kompatibel

atau bercampur sempurna adalah pada campuran GKK : GA : Vit. E (0,2 gram : 7

gram : 1,3 gram) dengan total 100 gram pada formula nomor tiga. Soares et al., (2015),

menyatakan dalam penelitiannya bahawa campuran hidrogel yang baik dan stabil

secara fisik akan lebih memungkinkan digunakan pada industri kosmetik dan

obat-obatan.

Dengan demikian maka campuran yang digunakan untuk metode spray drying

adalah formulasi 3 dengan perbandingan GKK : GA : Vit. E (0,2 gram : 7 gram : 1,3

45

Gambar 4.4. Film Campuran GA, GKK dan vitamin E PFAD

4.2.4. Mikroenkapsulasi Vitamin E PFAD dengan Metode Spray Drying

Penggunaan teknologi mikroenkapsulasi terhadap komponen bioaktif dapat

meningkatkan stabilitas fisik komponen bioaktif tersebut, melindungi dari kerusakan

kimiawi, melindunginya dari interaksi dengan bahan tambahan makanan (food

ingredient). Mikroenkapsulasi vitamin E minyak sawit akan menghasilkan produk

dalam bentuk bubuk yang memiliki kandungan antioksidan dengan stabilitas yang

tinggi selama penyimpanan. Produk dalam bentuk bubuk ini memudahkan aplikasi

penambahan vitamin E pada bermacam-macam produk pangan sehingga bermanfaat

Gambar 4.5. Mikroenkapsulan Vit. E (A) dengan GKK dan (B) tanpa GKK Pada penelitian ini, rendemen yang dihasilkan tidak dapat mencapai 100%,

adapun hasil rendemen pada mikroenkapsulan vit. E tanpa GKK adalah 53,1524%

sedangkan pada mikroenkapslan vit. E dengan GKK adalah 64,0918%. Hal ini

disebabkan adanya penempelan droplet pada dinding kolom ruang udara. Selain itu,

pada proses ini juga terbentuk partikel yang sangat halus sehingga terbawa oleh aliran

udara panas dan tidak dapat dipisahkan dalam cyclone (chember). Partikel yang sangat

halus terjebak dalam saringan udara keluar dan tidak dapat di panen (colect).

Bahan penyalut yang bersifat pseudoplastik dapat memungkinkan untuk

bertindak sebagai plasticizer, pembentukan bulat dan halus pada mikroenkapsulan dan

meningkatkan gaya adhesi antara dinding dan bahan inti (Purnomo, dkk., 2014).

Galaktomanan kolang kaling memiliki sifat yang diinginkan sebagai emulsifier dan

menambah kekentalan larutan disamping aman untuk dimakan dan terbiodegradasi.

Kelebihan utama dari galaktomanan dari polisakarida lain adalah kemampuannya

untuk membentuk larutan yang sangat kental dalam konsentrasi yang rendah dan

hanya sedikit dipengaruhi pH, kekutan ionik dan pemanasan. Viskositas galaktomanan

47 mikroenkapsulan yang diperoleh (rendemen) dibanding tanpa penambahan

galaktomanan.

Kandungan minyak (oil content) dan kestabilan oksidasi pada penelitian

dilakukan pada sampel mikroenkapsulan vit. E tanpa GKK dan dengan GKK setelah

proses spray drying, kemudian mikroenkapsulan vit. E yang telah disimpan pada suhu

600C selama 24 jam dan 48 jam, proses penentuan kandungan minyak merupakan modifikasi penelitian Helena, dkk., 2013., dengan batasan penyimpanan selama 48

jam, karena semakin lama dalam penyimpanan pada suhu tinggi atau 600C, tentu degradasi vitamin E akan terjadi dan meyebabkan kerusakan pada vitamin E tersebut.

Dalam penelitian ini hanya melihat adakah pengaruh dari penambahan GKK atau

tanpa GKK dalam hal kandungan minyak dan kstabilan oksidasi dengan batasan

penyimpanan selama 48 jam.

Adapun grafik hasil kandungan minyak mikroenkapsulan vit. E dengan GA

tanpa GKK dan mikroenkapsulan vit. E dengan GA dan GKK setelah spray drying,

setelah penyimpanan pada suhu 600C selama 24 dan 48 jam dapat dilihat pada Gambar 4.6.

Gambar 4.6. Grafik Kandungan Minyak (Oil Content) Mikroenkapsulan vit. E

61.8253

Dari Gambar 4.6. dapat dilihat bahwa mikroenkapsulan vit. E dengan GA tanpa

GKK lebih sedikit dibanding dengan mikroenkapsulan vit. E dengan GKK baik setelah

spray drying ataupun setelah penyimpanan pada suhu 600C selama 24 dan 48 jam. Adanya sifat galaktomanan sebagai emulsifier akan meningkatkan jumlah kandungan

minyak yang terkandung pada mikroenkapsulan vit. E. Demikian juga penambahan

GKK pada campuran akan meningkat jumlah vitamin E yang teradsorbsi pada

mikroenkapsulan vit. E dibandingkan dengan GA tanpa GKK.

Degradasi vitamin E pada mikroenkapsulan vit. E dengan penambahan GKK

dan tanpa GKK dapat dilihat dari Gambar 4.7. Total komponen vitamin E awal adalah

56,83%, kemudian setelah spray drying mengalami sedikit penurunan yaitu pada GA

tanpa GKK menjadi 53,29% sedangkan pada GA dengan GKK menjadi 53,76%, pada

proses awal terdapat perbedaan yang tidak terlalu besar. Kemudian setelah

penyimpanan selama 24 jam mengalami penurunan yaitu 49,23% (GA tanpa GKK)

dan 49,72% (GA dengan GKK) dan selanjutnya setelah 48 jam terjadi penurunan yang

signifikan yaitu 37,95% (GA tanpa GKK) dan 39,53% (GA dengan GKK). Hal ini

menunjukkan GKK juga mempengaruhi tingkat kestabilan vitamin E pada campuran,

hal ini dapat dilihat bahwa tingkat penurunan jumlah vitamin E lebih lambat

49

Gambar 4.7. Grafik Degradasi Total Komponen Kimia Vitamin E Mikroenkapsulan Vit. E

Secara fisik perbedaan antara mikroenkapsulan vit. E dengan GA tanpa GKK

dan GA dengan GKK tidak begitu jelas, sama seperti halnya mikroenkapsulan, namun

jika dilihat dengan digital elektron dengan pembesaran 430 kali perbedaan antara

kedua mikroenkapsulan mulai terlihat jelas. Perbedaan permukaan mikroenkapsulan

lebih jelas dapat dilihat dengan alat Scanning Electron Microscopy (SEM). 53.29

A B

Gambar 4.8. Mikroenkapsulan vit. E dengan mikroskop digital pembesaran 430 kali. (A) Mikroenkapsulan vit. E vitamin E dengan GA tanpa GKK, (B) Mikroenkapsulan vit. E dengan GA dan GKK.

Pada Gambar 4.8. dapat diihat dengan penambahan GKK memberikan fisik

yang lebih kompatibel dibanding dengan tanpa penambahan GKK.

4.2.5. Analisis Kestabilan Oksidasi Mikroenkapsulan Vit. E

Penambahan galaktomanan pada pembentukan mikroenkapsulan vit. E dapat menjaga

kestabilan vitamin E terhadap faktor lingkungan ataupun pada saat pengolahan seperti

cahaya, oksigen dan suhu. Hasil analisa nilai p-Anisidin setelah spray drying dan

51

Gambar 4.9. Grafik Kestabilan Oksidasi (Nilai p-Anisidin) Mikroenkapsulan Vit. E

Dari hasil analisis p-Anisidin setelah spray drying pada GA tanpa GKK adalah

25,21 sedangkan pada GA dengan GKK adalah 16,71. Kemudian dalam proses

penyimpanan pada suhu 600C selama 24 jam nilai p-Anisidin meningkat menjadi 36,48 (GA tanpa GKK) dan 29,63 (GA dengan GKK) dan selama 48 jam menjadi 47,52 (GA

tanpa GKK) dan 34,68 (GA dengan GKK). Adapun reaksi peruraian vitamin E akibat

adanya pengaruh dari cahaya, oksigen dan suhu dapat dilihat pada Gambar 4.10. Hal

ini menunjukkan dari analisis hasil p-Anisidin pada mikroenkapsulan vit. E pada

Gambar 4.9 menunjukkan bahwa lama waktu pada suhu 600C selama 24 dan 48 jam, maka nilai p-Anisidin semakin meningkat. Namun demikian dengan penambahan

GKK pada campuran mampu memperlambat peningkatan nilai p-anisidin yang berarti

menghambat kerusakan vitamin E dalam hal pemanasan. 25.21

H3C

- tokoperoxyl Radical

H2O

5-Nitro- - tocopherol CNO+ + 02

-CNOO

Tocopherol

Sumber : Christie W.W.2011

Gambar 4.10. Reaksi Peruraian Vitamin E

4.2.6. Efisiensi Enkapsulasi Mikroenkapsulan Vit. E

Efisiensi enkapsulasi sampel secara signifikan dipengaruhi oleh jenis bahan

53 dengan GA adalah 60,68% dan GA:GKK adalah 70,016%, sehingga menjadi nilai

tertinggi diperoleh untuk mikroenkapsulan vit. E dengan GA:GKK.

Menganalisis hasil, kedua kombinasi (GA dan GA:GKK) memiliki perlakuan

dan karakteristik yang sama saat proses spray drying. Namun, kandungan emulsi GA

menunjukkan stabilitas rendah sedangkan pada GA:GKK menunjukkan stabilitas yang

lebih tinggi, yang akan mempengaruhi pada efisiensi enkapsulasi mikroenkapsulan

yang dihasilkan. Menurut Barbosa et al., (2005), kestabilan emulsi, semakin tinggi

efisiensi enkapsulasi maka semakin rendah jumlah bahan non-enkapsulasi di

permukaan partikel. Charve dan Reineccius (2009) memperoleh hasil yang serupa

mempelajari retensi volatile dalam mikroenkapsulan dengan spray dryer, di mana

partikel-partikel mikroenkapsulan diproduksi dengan penyalut pati dimodifikasi

menunjukkan efisiensi enkapsulasi yang lebih tinggi jika dibandingkan dengan partikel

enkapsulan dengan pati gum arab dan wheyprotein tanpa modifikasi.

Banyak penelitian telah menunjukkan bahwa pengurangan ukuran tetesan

emulsi, yang umumnya merupakan suatu peningkatan stabilitas, menghasilkan retensi

yang lebih besar dari bahan aktif (Liu et al., 2001;. Soottitantawat et al., 2005;. Jafari

et al., 2008). Dalam penelitian ini, hasil yang diperoleh untuk efisiensi enkapsulasi

tidak dapat berhubungan dengan ukuran emulsi tetesan atau viskositas dan perbedaan

antara mereka, mungkin dapat dikaitkan dengan perbedaan antara matriks polimer

yang dibentuk oleh masing-masing dari bahan dinding yang digunakan, yang memiliki

sifat retensi yang berbeda dan kemampuan pembentuk film.

4.2.7. Kadar Air Mikroenkapsulan Vit. E

Kadar air menjadi salah satu parameter utama yang menentukan kualitas produk kering

seperti pada mikroenkapsulan vit. E yang berbentuk kering. Kadar air yang rendah

dapat mencegah tumbuhnya bakteri atau jamur yang dapat menyebabkan kerusakan

produk (Master, 1979).

Kadar air pada mikroenkapsulan vit. E. secara kuantitatif tanpa penambahan

penambahan GKK menjadi 3.08%. Penambahan GKK dapat meningkatkan total

padatan bahan dan semakin tinggi total padatan yang dikeringkan sampai batas tertentu

maka kecepatan penguapan akan semakin tinggi sehingga kadar air bahan menjadi

rendah.

Menurut Buckle (1987), serbuk yang memiliki kadar air yang tinggi akan

mudah rusak karena dapat menyebabkan pertumbuhan jamur dalam powder. Untuk

produk mikroenkapsulan, kadar air harus kurang dari 8%. Sehingga dapat dikatakan

dengan penambahan GKK dapat memperpanjang masa simpan produk

mikroenkapsulan vit. E.

4.2.8. Analisis Morfologi Permukaan dengan SEM (Scanning Electron Microscopy)

Analisis permukaan dengan SEM dilakukan untuk melihat morfologi permukaan

dalam film GKK : GA : vitamin E PFAD. Analisis dilakukan pada film formula 1 (GA

: vitamin E PFAD), formula 3 (GA : GKK : vitamin E PFAD), formula 6 (GKK :

vitamin E PFAD) dan formula 7 (GA : GKK). Hasil analisis dengan SEM dapat dilihat

55

Formula 1 Formula 3

Formula 6 Formula 7

Hasil analisis SEM film pada formula 1 menunjukkan adanya partikel hitam

yang sangat jelas tersusun ini membuktikan adsorbsi vitamin E PFAD pada GA masih

belum teradsobsi sempurna, sedangkan pada formula 3 menunjukkan adanya partikel

warna hitam yang tidak jelas dan sudah tersusun secara merata dan seragam ini

membuktikan bahwa vitamin E PFAD dapat teradsorbsi secara merata dengan

penambahan GKK. Sementara pada formula 6 menunjukkan adanya partikel hitam dan

putih yang sangat berbeda dengan ukuran yang kecil dan tersusun merata

membuktikan bahwa vitamin E PFAD dapat terserap dalam GKK. Hal ini sesuai

dengan yang diteliti oleh Tarigan, 2014. Partikel warna hitam dan putih yang berbeda

tersusun secara merata dengan ukuran tidak seragam membuktikan vitamin E dapat

terinkorporasi secara merata dengan galaktomanan kolang-kaling. Formula 7

menunjukkan adanya campuran yang merata antara GKK dan GA.

Analisis permukaan dengan SEM juga dilakukan pada mikroenkapsulan vit. E

dengan GA tanpa GKK (formula A) dan GA dengan GKK (formula B). Hasil analisis

dengan SEM dapat dilihat pada gambar 4.9.

Kondisi pengeringan sangat bergantung pada bahan penyalut yang digunakan

dan bahan intinya. Ketidaksesuaian antara bahan penyalut dan kondisi pengeringan

dapat mengakibatkan kebocoran atau terjadinya efek “balooning” dan pembengkakan

“puffing” serta dapat menurunkan retensi (Rennecius et al.,1988). Pada penelitian ini

digunakan teknik Scanning Electron Microscopy (SEM) untuk mengetahui struktur

mikroenkapsulan vit. E dengan GA tanpa GKK dan mikroenkapsulan vit. E dengan

57

Formula A (Mikroenkapsulan Vit. E dengan GA)

Formula B (Mikroenkapsulan Vit. E dengan GA:GKK)

Hasil pengeringan menggunakan spray dryer dengan suhu inlet 170-2000C dari dua foemula A dan B memberikan hasil yang relarif sama yaitu bulat dan bergumpal.

Tampak bahwa pada mikroenkapsulan vit. E dengan GA masih terdapat bercak hitam

yang diduga merupakan inti atau vitamin E PFAD yang masih belum tersalutkan

sempurna (Gambar 4.12 Formula A). Sedangkan pada mikroenkapsulan vit. E dengan

GA:GKK bercak hitam tidak kelihatan berarti vitamin E PFAD dapat tersalutkan lebih

baik (Gambar 4.12 Formula B). Hal ini menunjukkan dengan penambahan GKK dapat

meningkatkan penyalutan atau pembungkusan inti lebih baik. Seperti yang dituliskan

oleh Purnomo, dkk, 2014, bahan penyalut yang bersifat pseudoplastik memungkinkan

bertindak sebagai plasticizer, pembentukan bulat dan halus pada mikroenkapsulan dan

meningkatkan gaya adhesi antara dinding dan bahan inti.

Mikroenkapsulasi didefenisikan sebagai suatu proses dimana lapis tipis polimer

dideposisi di sekeliling bahan padat atau pada tetesan cairan (mikrosfer) yang

terbentuk, berukuran beberapa nanometer sampai beberapa ribu nanometer (Agoes,

2010). Hasil analisis dengan SEM menunjukkan ukuran partikel dari mikroenkpasulan

vit. E, dari Gambar 4.12 dapat dilihat ukuran partikel dari mikroenkpasulan vit. E

menggunakan GA sebesar 16 micron sedangkan campuran GA:GKK sebesar 11

micron. Produk hasil spray drying dengan bahan campuran GA, GKK dan vitamin E

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

1. Proses mikroenkapsulasi vitamin E PFAD dengan metode spray drying telah dapat

dilakukan pada campuran gum acasia (GA) dan galaktomanan kolang-kaling

(GKK) pada perbandingan gum acasia : galaktomanan kolang-kaling : vitamin E :

Air adalah 13,6% : 0,4% : 26% : 60% dengan produk mikroenkapsulan vit. E

dengan sifat lebih baik dari mikroenkapsulan vit. E tanpa GKK.

2. Penambahan GKK dalam campuran larutan akan meningkatkan rendemen

mikroenkapsulan vit. E yaitu 64,09% dengan GKK dan 53,15% tanpa GKK ,

efisiensi enkapsulasi yaitu 70,02% dengan GKK dan 60,68% tanpa GKK,

persentase vitamin E yang teradsorbsi pada penyalut yaitu 53,76% dengan GKK

dan 53,29% tanpa GKK dan stabilitas oksidasi vitamin E (menurunnya nilai

p-anisidin) pada mikroenkapsulan vit. E serta menurunkan kadar air yaitu 3,08%

degan GKK dan 3,40 tanpa GKK.

5.2. Saran

Diharapkan penelitian lebih lanjut dapat memvariasikan formula yang efektif atau

dengan mengkombinasikan dengan bahan penyalut lain. Kemudian dalam penelitian

lebih lanjut menggunakan metode lain dalam hal uji kestabilan oksidasi

mikroenkapsulan vit. E. Untuk aplikasi lebih lanjut seperti pemanfaatan dalam bidang