PROYEK AKHIR

PELAKSANAAN PEKERJAAN PENGECORAN PELAT

LANTAI PADA PROYEK PEMBANGUNAN JALAN TOL

LAYANG BEKASI – CAWANG – KP. MELAYU

(BECAKAYU) 2 SEGMEN PADA PWB 111 – PWB 113

Disusun untuk melengkapi salah satu syarat kelulusan program Diploma III Politeknik Negeri Jakarta

Disusun oleh: M.Rizky Zakaria NIM. 3113120015 M. Azmi Baihaqi NIM. 3113120016

Pembimbing: Drs. Sarito. ST., M.Eng NIP : 19590525 198603 1003

PROGRAM STUDI D-III TEKNIK SIPIL

PROGRAM STUDI KONSTRUKSI SIPIL

PROYEK AKHIR

PELAKSANAAN PEKERJAAN PENGECORAN PELAT

LANTAI PADA PROYEK PEMBANGUNAN JALAN TOL

LAYANG BEKASI – CAWANG – KP. MELAYU

(BECAKAYU) 2 SEGMEN PADA PWB 111 – PWB 113

Disusun untuk melengkapi salah satu syarat kelulusan program Diploma III Politeknik Negeri Jakarta

Disusun oleh: M.Rizky Zakaria NIM. 3113120015 M. Azmi Baihaqi NIM. 3113120016

Pembimbing: Drs. Sarito. ST., M.Eng NIP : 19590525 198603 1003

PROGRAM STUDI D-III TEKNIK SIPIL

KONSENTRASI KONSTRUKSI SIPIL

1 HALAMAN PERSETUJUAN

Laporan Proyek Akhir berjudul :

PELAKSANAAN PEKERJAAN PENGECORAN PELAT LANTAI PADA PROYEK PEMBANGUNAN JALAN TOL LAYANG BEKASI – CAWANG –

Kp. MELAYU (BECAKAYU) 2 SEGMEN PADA PWB 111 – PWB 113 yang disusun oleh Muhamad Rizky Zakaria (NIM. 3113120015) dan Muhammad

Azmi Baihaqi (NIM. 3113120016) untuk dipertahankan dalam Sidang Proyek Akhir Tahap II

Disetujui untuk dipertahankan: Pembimbing

(Drs. Sarito, ST., M.Eng) NIP: 19590525 198603 1003

POLITEKNIK NEGERI JAKARTA DEPOK

2 HALAMAN PENGESAHAN

Laporan Proyek Akhir berjudul :

PELAKSANAAN PEKERJAAN PENGECORAN PELAT LANTAI PADA PROYEK PEMBANGUNAN JALAN TOL LAYANG BEKASI – CAWANG –

Kp. MELAYU (BECAKAYU) 2 SEGMEN PADA PWB 111 – PWB 113 yang disusun oleh Muhamad Rizky Zakaria (NIM. 3113120015) dan Muhammad

Azmi Baihaqi (NIM. 3113120016) telah dipertahankan dalam Sidang Proyek Akhir Tahap II di depan Tim Penguji pada hari...tanggal...

NamaTim Penguji Tanda Tangan

Ketua Nama lengkap dan gelar

NIP ……….

Anggota Nama lengkap dan gelar

NIP ……….

Anggota Nama lengkap dan gelar

NIP ……….

Mengetahui

Ketua Jurusan Teknik Sipil Politeknik Negeri Jakarta

Putera Agung Maha Agung, ST, MT, Ph.D

3 KATA PENGANTAR

Puji syukur kami panjatkan kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat serta karunia-Nya kepada kami sehingga kami berhasil menyelesaikan Proyek Akhir ini dengan baik. Proyek akhir ini disusun dan diajukan sebagai syarat bagi kami untuk dapat menyelesaikan program DIII Politeknik Negeri Jakarta. Judul yang diambil “PELAKSANAAN PEKERJAAN PENGECORAN PELAT LANTAI PADA PROYEK PEMBANGUNAN JALAN TOL LAYANG BEKASI - CAWANG - KP. MELAYU (BECAKAYU) 2 SEGMEN PADA PWB 111 – PWB 113” ini merupakan sebuah pengaplikasian ilmu yang didapat pada bangku perkuliahan ke dalam permasalahan di lapangan.

Kami ucapkan juga banyak terima kasih kepada Bapak Drs. Sarito, ST., M.eng yang sudah bersedia membimbing dalam penyusunan Proyek Akhir ini dan tidak lupa kepada keluarga dan teman yang sudah memberikan dukunganya. Kami menyadari bahwa Proyek Akhir ini masih jauh dari sempurna,oleh karena itu kritik dan saran dari Bapak/Ibu dosen yang bersifat membangun selalu diharapkan demi kesempurnaan dalam penyusunan Proyek Akhir ini. Akhir kata, kami sampaikan terima kasih kepada semua pihak yang telah berperan serta dalam penyusunan Proyek Akhir ini dari awal hingga akhir. Semoga Tuhan Yang Maha Esa senantiasa merestui segala usaha kita. Amin.

Depok, 2016

ABSTRAK

Pembangunan Jalan Tol Layang Bekasi – Cawang – Kp. Melayu (BECAKAYU) yang terletak di Bekasi, Jawa Barat hingga Kp. Melayu, Jakarta ini untuk mengurai kemacetan di sekitar kalimalang. Penyusunan proyek akhir mengenai Pelaksanaan Pengecoran Pelat Lantai Jalan Tol Layang Bekasi – Cawang – Kp. Melayu (BECAKAYU) ini bertujuan untuk menjelaskan proses pelaksanaan pekerjaan pembetonaan pelat lantai yang meliputi pekerjaan pemasangan pelat bondek, mengontrol kekuatan pelat bondek untuk menahan beban beton segar pada saat pengecoran, menghitung volume bahan yang diperlukan pada pekerjaan pelat lantai, menghitung durasi perkerjaan berdasarkan jumlah tenaga kerja, dan menghitung produktivitas dan siklus pemesanan pada proses pengecoran. Metode yang digunakan dalam pelaksanaan pekerjaan ini dimaksudkan agar pekerjaan dapat berjalan dengan lancar di lahan yang macet dan tidak mengganggu pengguna jalan lain yang melintas kerena lahan pekerjaan juga merupakan jalan akses utama yang menghubungkan Bekasi – Jakarta. Pengamatan dilakukan dengan cara menganalisis layout jalan layang dan kemudian dapat diketahui besarnya volume pekerjaan yang dapat digunakan sebagai dasar perhitungan durasi dan produktivitas dari setiap pekerjaan. Dalam pekerjaan pengecoran, dapat dihitung cycle time pekerjaan yang berasal dari perhitungan produktivitas concrete pump dan perhitungan durasi pekerjaan. Siklus pemesanan truk mixer harus sangat diperhatikan untuk menghindari penghentian pengecoran dan beton tidak mencapai setting time.

4 DAFTAR ISI

1 BAB I PENDAHULUAN...1

1.1 Latar Belakang...1

1.5 Manfaat dan Signifikansi Penelitian...3

1.6 Sistematika Penulisan...4

2 BAB II TINJAUAN PUSTAKA...6

2.1 Batching Plan...6

2.2 Beton...7

2.2.1 Pengertian Beton...7

2.2.2 Bahan-Bahan Pencampur Beton...8

2.2.4 Pengerjaan Beton Segar...13

2.2.5 Kontrol Mutu Beton...20

2.2.6 Perawatan Beton (Curing)...25

2.2.7 Koefisien Produktivitas Tenaga Kerja...26

2.3 Bondeck...27

2.3.1 Pengertian Bondeck...27

2.3.2 Keuntungan dan Kerugian Bondeck...27

2.3.3 Spesifikasi Standard...28

2.4 Baja Tulangan...29

2.4.1 Pengertian Baja Tulangan...29

2.4.2 Jenis Baja Tulangan...29

2.4.3 Ukuran Baja Tulangan...29

2.4.4 Standard Pemotongan dan Pembengkokan Tulangan...31

2.4.5 Cara Pengujian Tulangan...32

2.4.6 Koefisien Produktivitas Tenaga Kerja...34

3 BAB III METODOLOGI...35

3.1 Lokasi Pengamatan...35

4 BAB IV DATA TEKINS...40

4.1 Gambaran Umum Proyek...40

4.2 Pihak – Pihak yang Terlibat...40

4.3 Data Proyek...40

4.3.2 Lokasi Proyek...41

4.3.3 Data Teknis Proyek...41

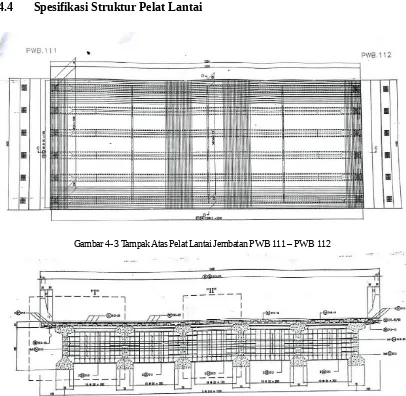

4.4 Spesifikasi Struktur Pelat Lantai...42

4.5 Spesifikasi Alat dan Bahan...44

5 BAB V ANALISIS DAN PEMBAHASAN...57

5.1 Pekerjaan Pemasangan Pelat Bondeck...57

5.1.1 Perhitungan Kebutuhan Bondeck...58

5.1.2 Kontrol Kekuatan Pelat Bondeck...59

5.1.3 Perhitungan Durasi Waktu Pekerjaan Pemasangan Bondeck...60

5.1.4 Pelaksanaan Pemasangan Bondeck...61

5.2 Pekerjaan Penulangan...66

5.2.1 Perhitungan Volume Pekerjaan Penulangan Pelat Lantai...67

5.2.2 Perhitungan Durasi Waktu Penulangan (Per Segmen)...70

5.2.3 Pelaksanaan Penulangan Pelat Lantai...71

5.3 Pekerjaan Pengecoran Pelat Lantai...82

5.3.1 Perhitungan Volume Pengecoran Pelat Lantai...83

5.3.2 Perhitungan Durasi Waktu Pengecoran Pelat Lantai (Per Segmen)...84

5.3.3 Perhitungan Kebutuhan Vibrator...86

5.3.4 Pelaksanaan Pekerjaan Pengecoran Pelat Lantai...87

6 BAB IV PENUTUP...100

6.1 Kesimpulan...100

6.2 Saran...101

5 DAFTAR TABEL

Tabel 2-1 Klasifikasi Beton...11

Tabel 2-2 Nilai Slump untuk Berbagai Pekerjaan Beton...19

Tabel 2-3 Perbandingan Kekuatan Beton...23

Tabel 2-4 Tabel Koefisien Tenaga Kerja...25

Tabel 2-5 Ukuran Baja Tulangan Beton Polos...28

Tabel 2-6 Ukuran Baja Tulangan Beton Sirip...29

Tabel 2-7 Kait Standard untuk Sengkang dan Kait Pengait...30

Tabel 2-8 Kait Standard untuk Tulangan Utama...30

Tabel 2-9 Tabel Koefisien Tenaga Kerja...32

Tabel 5-1 Kebutuhan Pelat Bondeck...57

Tabel 5-5 Perhitungan Kebutuhan Top Slab PWB 111 – PWB 112 (t=30cm)...66

Tabel 5-6 Perhitungan Kebutuhan Top Slab PWB 112 – PWB 113 (t=30cm)...67

Tabel 5-4 Volume Pengecoran Pelat Lantai PWB 111 – PWB 113...81

6 DAFTAR GAMBAR

Gambar 2-1 Pengujian Nilai Slump...20

Gambar 2-2 Jenis-jenis Slump...21

Gambar 2-3 Alat Uji Kepadatan...23

Gambar 3-1 Lokasi Proyek Pembangunan Jalan Tol Layang BECAKAYU...35

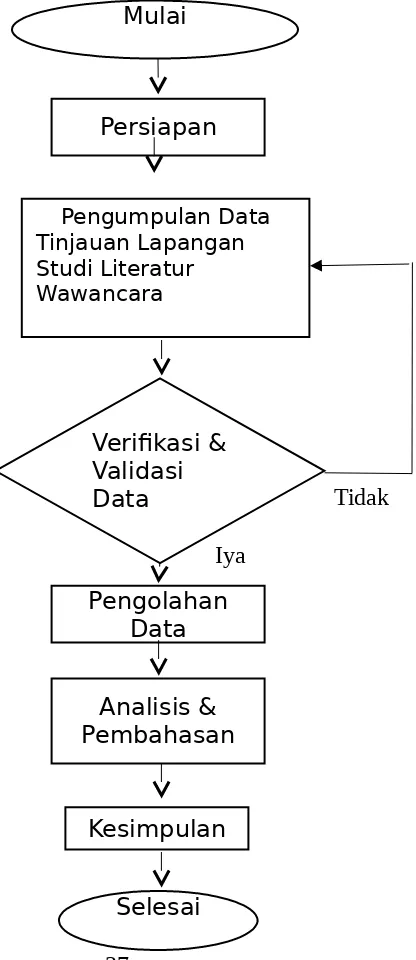

Gambar 3-2 Flowchart Tahapan Pengamatan...39

Gambar 4-1 Lokasi Proyek Pembangunan Jalan Tol Layang BECAKAYU...41

Gambar 4-2 Tampak Atas Pelat Lantai Jembatan PWB 111 – PWB 112...42

Gambar 4-3 Potongan Melintang Pelat Lantai Jembatan PWB 111 – PWB 112...42

Gambar 4-4 Tampak Atas Pelat Lantai Jembatan PWB 112 – PWB 113...43

Gambar 4-5 Potongan Melintang Pelat Lantai Jembatan PWB 112 – PWB 113...43

Gambar 4-6 Batching Plant...44

Gambar 4-15 Bar Bender...49

Gambar 4-16 Gruving Tool...50

Gambar 4-26 Paku Besi...54

Gambar 4-27 Sterofoam...54

Gambar 4-28 Pelat Bondeck...55

Gambar 4-29 Potongan Melintang Pelat Bondeck...56

Gambar 4-30 Teknik Pemasangan Pelat Bondeck...56

Gambar 5-1 Flow Chart Pekerjaan Pemasangan Pelat Bondeck...57

Gambar 5-2 Tampak Atas Pekerjaan Pemasangan Pelat Bondeck...58

Gambar 5-3 Potongan Melintang Girder...58

Gambar 5-4 Foto Penyimpanan Pelat Bondeck di Stock Yard...62

Gambar 5-5 Sketsa Mobilisasi Pelat Bondeck...63

Gambar 5-6 Arah Pemasangan Pelat Bondeck...63

Gambar 5-7 Foto Paku Rivet...63

Gambar 5-8 Foto Pemberian Adukan Diujung Pelat Bondeck untuk Menjegah Kebocoran saat Pengecoran...64

Gambar 5-9 Foto Pengikatan Pelat Bondeck pada Tulangan...65

Gambar 5-10 Flow Chart Pekerjaan Penulangan...66

Gambar 5-11 Tampak Atas Penulangan Pelat Lantai jembatan...67

Gambar 5-12 Lokasi Stock Yard...71

Gambar 5-13 Foto Tulangan di Stock Yard...72

Gambar 5-14 Gambar Pengelompokan Tulangan...72

Gambar 5-15 Foto Bar Bender...73

Gambar 5-16 Mobilisasi Tulangan Dari Stock Yard ke Lokasi Pekerjaan...74

Gambar 5-17 Foto Penempatan Tulangan di Atas Abutment...74

Gambar 5-18 Sketsa Urutan Instalasi Pekerjaan Penulangan Pelat Lantai...75

Gambar 5-19 Foto Pekerjaan Penulangan...75

Gambar 5-20 Foto Tulangan Stek Girder yang Dibengkokan...76

Gambar 5-21 Foto Tulangan Shape Cakar Ayam...77

Gambar 5-22 Pengelasan Tulangan untuk Pemasangan Deck Drain...78

Gambar 5-23 Sketsa Pemasangan Deck Drain...78

Gambar 5-24 Bahan Baku Beton K-350...79

Gambar 5-25 Menakar dan Memasukan Agregat...79

Gambar 5-26 Menambahkan bahan kimia pada tank...80

Gambar 5-27 Menambahkan material air...80

Gambar 5-29 Mengisi Truk Mixer dengan Readymix concrete...81

Gambar 5-30 Flow Chart Pekerjaan Pengecoran...82

Gambar 5-31 Tampak Atas Pelat Lantai PWB 111 – PWB 112...83

Gambar 5-32 Tampak Atas Pelat Lantai PWB 112 – PWB 113...83

Gambar 5-33 Foto Pemberian Stereofoam Diantara Backwall Pierhead dan Pelat Lantai...87

Gambar 5-34 Instalasi T-Shape dan Pipa Galvanis...88

Gambar 5-35 Lokasi Penempatan Concrete Pump dan Truck Mixer...89

Gambar 5-36 Foto Pengaturan Outriger Concreta Pump...89

Gambar 5-37 Foto Pembersihan Concrete Pump...90

Gambar 5-38 Foto Pipa Nozel yang sedang disambung...90

Gambar 5-39 Penempatan Truk Mixer Tahap 1...91

Gambar 5-40 Penempatan Truk Mixer Tahap 2...91

Gambar 5-41 Penempatan Truk Mixer Tahap 3...92

Gambar 5-42 Penempatan Truk Mixer Tahap 4...92

Gambar 5-43 Foto Pengujian Slump...93

Gambar 5-44 Foto Pengujian Kuat Tekan Beton...94

Gambar 5-45 Foto Pengaturan Truk Mixer pada Concrete Pump...96

Gambar 5-46 Alur Pengecoran...96

Gambar 5-47 Foto Perataan Beton Segar...97

Gambar 5-48 Foto Pemadatan Beton Segar dengan Menggunakan Vibrator...98

7 DAFTAR LAMPIRAN

Lampiran 1 Potongan Memanjang Jalan Tol Layang Becakayu

Lampiran 2 Detail Penulangan Slab PWB 111 – PWB 112

Lampiran 3 Tabel Penulangan Slab PWB 111 – PWB 112

1 BAB I PENDAHULUAN

7.1 Latar Belakang

Perkembangan konstruksi saat ini mengalami kemajuan pesat, yang ditandai dengan hadirnya berbagai jenis material dan peralatan yang modern, saat ini banyak sekali proyek-proyek di Indonesia khususnya pada bidang konstruksi bangunan sipil, diantaranya pembangunan jalan tol khusunya jalan layang. Dalam pelaksanaan suatu proyek konstruksi, semakin besar proyek yang dikerjakan maka semakin besar pula kendala yang akan dihadapi perusahaan jasa konstruksi. Oleh karena itu perusahaan jasa konstruksi harus memiliki pertimbangan yang matang dalam perencanaan maupun dalam pelaksanaan suatu proyek.

Dalam hal ini, lingkup pengamatan pada proyek yaitu pelaksanaan pembangunan jalan tol Bekasi – Cawang – Kp. Melayu (BECAKAYU) yang terletak di bekasi hingga kampung melayu, yang dibangun dan dioperasikan oleh PT. Waskita Karya (Persero) tbk yang didanai oleh PT. Kresna Kusuma Dyandra Marga.

Oleh karena itu, dalam Proyek Akhir ini akan membahas mengenai pelaksanaan pekerjaan pengecoran pelat lantai pada jalan tol layang Bekasi -Cawang - Kp. Melayu. Data – data yang dibutuhkan dalam membahas pelaksanaan pekerjaan pengecoran pelat lantai ini meliputi dimensi pelat lantai, spesifikasi alat, data penulangan, data pengecoran, durasi waktu pengecoran, dan jumlah tenaga kerja yang digunakan dalam proses pelaksanaan pengecoran pelat lantai ini.

Data - data tersebut akan diolah dalam membahas pelaksanaan pekerjaan pengecoran pelat lantai agar mendapat hasil pelaksanaan yang efisien dan aman digunakan oleh pengguna jalan nantinya.

PROYEK PEMBANGUNAN JALAN TOL LAYANG BEKASI - CAWANG - KP. MELAYU (BECAKAYU) 2 SEGMEN PADA PWB 111 – PWB 113”. 7.2 Masalah Penelitian

7.2.1 Identifikasi Masalah

Pelaksanaan pekerjaan pengecoran pelat lantai pada proyek pembangunan jalan tol layang Bekasi - Cawang - Kp. Melayu (BECAKAYU) harus mempertimbangkan metode yang digunakan agar dapat berjalan seefisien mungkin dalam segi biaya, mutu, dan waktu pelaksanaan. Kondisi lahan dibawah jalan layang yang merupakan akses jalan utama yang menghubungkan Jakarta - Bekasi agar pelaksanaan tidak menghambat akses dan membahayakan pengguna jalan yang melintas.

.

7.2.2 Perumusan Masalah

Adapun yang menjadi permasalahan pada proyek ini adalah:

1. Bagaimana tahapan pelaksanaan pekerjaan pemasang pelat lantai pada proyek pembangunan jalan tol Bekasi - Cawang - KP. Melayu (BECAKAYU)?

2. Bagaimana mengontrol kekuatan pelat bondek untuk menahan beban beton segar pada saat pengecoran pada proyek pembangunan jalan tol Bekasi - Cawang - KP. Melayu (BECAKAYU)?

3. Bagaimana cara menghitung durasi pekerjaan berdasarkan jumlah pekerja pada proyek

7.3 Pembatasan Masalah

kekuatan pelat bondek, serta curing atau perawatan pelat lantai karena dapat mempengaruhi biaya, mutu, dan waktu pelaksanaan pada jalan tol Bekasi -Cawang - Kp. Melayu.

7.4 Tujuan Penulisan

Adapun tujuan penulisan pada proyek akhir ini adalah:

1. Menjelaskan proses pelaksanaan pekerjaan pembetonaan pelat lantai. 2. Mengontrol kekuatan plat bondek untuk menahan beban beton segar

pada saat pengecoran.

3. Menghitung produktivitas dan siklus pemesanan truck mixer pada proses pengecoran.

7.5 Manfaat dan Signifikansi Penelitian

7.6 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam penyusunan laporan Proyek Akhir ini adalah sebagai berikut:

BAB I PENDAHULUAN

Pendahuluan antara lain berisi latar belakang, tujuan penulisan, permasalahan, pembatasan masalah, sistematika penulisan sebagai penulis mengambil judul “Pelaksanaan Pekerjaan Pengecoran Pelat Lantai Pada Proyek Jalan Tol Layang BECAKAYU’

BAB II TINJAUAN PUSTAKA

Tinjauan pusataka antara lain berisi teori beton, bondek, dan baja tulangan sebagai acuan untuk menyelesaikan permasalahan dalam perencaan pembangunan jalan tol layang BECAKAYU.

BAB III METODOLOGI

Metodologi antara lain berisi metode yang digunakan untuk melakukan pengamatan mengenai “Pelaksanaan Pekerjaan Pengecoran Pelat Lantai Pada Proyek Jalan Tol Layang BECAKAYU”

BAB IV DATA TEKNIS

Data teknis antara lain berisi data-data yang terdapat pada proyek yang diamati yaitu mengenai gambaran umum proyek, pihak-pihak yang terlibat, lokasi proyek dan spesifikasi alat dan bahan yang digunakan.

BAB V ANALISIS DAN PEMBAHASAN

Analisis dan pembahasan antara lain berisi mengenai pelaksanaan pekerjaan pengecoran pelat laintai dimulai dari pekerjaan pembesian, pekerjaan bondek, dan pekerjaan pengecoran pada pelat lantai.

BAB VI PENUTUP

Bab ini antara lain berisi kesimpulan Proyek Akhir dan juga kritik/saran.

8 BAB II

TINJAUAN PUSTAKA 2.1 Pelat Lantai

2.1.1 Pengertian Pelat Lantai

Pelat lantai adalah lantai yang tidak terletak di atas tanah langsung,

merupakan lantai tingkat pembatas antara tingkat yang satu dengan tingkat yang lain. Pelat lantai didukung oleh balok-balok yang bertumpu pada kolom-kolom bangunan. Ketebalan pelat lantai ditentukan oleh :

1. Besar lendutan yang diinginkan.

2. Lebar bentangan atau jarak antara balok-balok pendukung. 3. Bahan material konstruksi dan pelat lantai.

Pelat lantai harus direncanakan kaku, rata, lurus dan waterpass (mempunyai

ketinggian yang sama dan tidak miring), pelat lantai dapat diberi sedikit kemiringan untuk kepentingan aliran air. Ketebalan pelat lantai ditentukan oleh beban yang harus didukung, besar lendutan yang diijinkan, lebar bentangan atau jarak antara balok-balok pendukung, bahan konstruksi dari pelat lantai. Pelat lantai merupakan suatu struktur solid tiga dimensi dengan bidang permukaan yang lurus, datar dan tebalnya jauh lebih kecil dibandingkan dengan dimensinya yang lain. Struktur pelat bisa saja dimodelkan dengan elemen 3 dimensi yang mempunyai tebal h, panjang b, dan lebar a. Adapun fungsi dari pelat lantai adalah untuk menerima beban yang akan

disalurkan ke struktur lainnya. Pada pelat lantai merupakan beton bertulang yang diberi tulangan baja dengan posisi melintang dan memanjang yang diikat

menggunakan kawat bendrat, serta tidak menempel pada permukaan pelat baik bagian bawah maupun atas. Adapun ukuran diameter, jarak antar tulangan, posisi tulangan tambahan bergantung pada bentuk pelat, kemampuan yang diinginkan untuk pelat menerima lendutan yang diijinkan.

Konstruksi untuk pelat lantai dapat dibuat dari berbagai material, contohnya kayu, beton, baja dan yumen (kayu semen). Dalam penelitian ini material yang digunakan untuk pelat lantai adalah beton. Beton didefinisikan sebagai “sebagai campuran antara semen portland atau semen hidraulik yang lain, agregat kasar, dan air, dengan atau tanpa bahan tambahan membentuk massa padat” (SK SNI T-15-1991-03). Semen yang diaduk dengan air akan membentuk pasta semen. Jika semen ditambah dengan pasir akan menjadi mortar semen. Jika ditambah lagi dengan kerikil atau batu pecah disebut beton. Beton memiliki kuat tekan yang tinggi namun kuat tarik yang lemah.

2.2 Beton

2.2.1 Pengertian Beton

Beton umumnya tersusun dari tiga bahan penyusun utama yaitu semen, agregat dan air.Jika diperlukan, bahan tambah (admixture) dapat ditambahkan untuk mengubah sifat-sifat tertentu dari beton yang bersangkutan (Ir.Tri mulyono MT, 2003).Beton ini pula memiliki karakteristik yang tidak dimiliki oleh semua material yang lain, yakni getas. Getas adalah sifat yang apabila beton sangat baik untuk memikul beban tekan tekan namun tidak baik untuk memikul beban tarik.

Keuntungan dan kerugian pemakaian beton : Keuntungan:

1. Bahan dasar yang mudah di peroleh (ekonomis) 2. Mampu menerima kuat tekan yang tinggi

3. Dapat di buat sesuai dengan bentuk yang di kehendaki

4. Awet, tahan terhadap temperatur tinggi, mudah pemeliharaannya.

Kerugian:

1. Kemampuan menerima kuat tarik rendah

2. Perubahan suhu (muai susut) hinggga retak-retak ringan

2.2.2 Bahan-Bahan Pencampur Beton

Beton umumnya tersusun dari tiga bahan penyusun utama yaitu semen, agregat, dan air. Jika diperlukan, bahan tambah (admixture) dapat ditambahkan untuk mengubah sifat-sifat tertentu dari beton yang bersangkutan.

1. Semen

Semen merupakan hasil industry yag sangat kompleks, dengan campuran serta susunan yang berbeda-beda. Semen merupakan bahan yang berguna sebagai binder atau pengikat dalam komposisi campuran beton.

Fungsi utama semen adalah mengikat butir-butir agregat hingga membentuk suatu massa padat dan mengisi rongga-rongga udara di antara butir-butir agregat.Semen dapat dibedakan menjadi dua kelompok yaitu:

a. Semen non-hidrolik

Semen non-hidrolik tidak dapat mengikat dan mengeras di dalam air, akan tetapi dapat mengeras di udara. Contoh utama dari semen non-hidrolik adalah kapur.

b. Semen hidrolik

Semen hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air. Contoh semen hidrolik adalah kapur hidrolik, semen pozzolan, semen terak, semen alam, semen Portland, semen Portland-pozzolan, semen Portland terak tanur tinggi, semen alumina dan semen expansif.

Sifat dan karakteristik semen Portland: a. Sifat Fisika Semen Portland

1) Kehalusan butir

Kehalusan butir mempengaruhi proses hidrasi. Setting time menjadi semakin lama jika butir semen lebih kasar. Semakin halus butiran semen, proses hidrasinya semakin cepat, sehingga kekuatan awal tinggi dan kekuatan akhir akan berkurang.

Konsistensi semen Portland lebih banyak pengaruhnya pada saat pencampuran awal, yaitu pada saat pengikatan sampai saat beton mengeras.

4) Waktu Pengikatan

Waktu pengikatan awal berkisar antara 1 – 2 jam, sedangkan waktu pengikatan akhir tidak boleh lebih dari 8 jam. Waktu ikat ini sangat dipengaruhi oleh jumlah air yang dipakai oleh

Kekalan pasta semen merupakan suatu ukuran yang menyatakan kemampuan pengembangan bahan-bahan campurannya dan kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

7) Kekuatan tekan

Kekuatan tekan semen diuji dengan cara membuat mortar yang kemudian ditekan sampai hancur.

b. Sifat dan Karakteristik Kimia Semen Portland 1) Senyawa kimia

Prinsip dasar pemilihan semen yang akan digunakan sebagai bahan campuran beton yang tahan terhadap serangan sulfat adalah berapa banyak kandungan senyawa C3A nya.

2) Sifat kimia

Kesegaran semen, sisa yang tak larut, panas hidrasi semen, kekuatan pasta semen dan faktor air semen (FAS).

3) Syarat mutu semen portland

Semen yang digunakan untuk membangun suatu struktur harus mempunyai kualitas tertentu agar dapat berfungsi secara efektif. Pemeriksaan secara berkala harus dilakukan sesuai dengan standar mutu yang umum yaitu ASTM C-150 dan BS-12.

Tipe tipe semen Portland:

b. Tipe II, dalam penggunaannya memerlukan ketahanan terhadap sulfat dan panas hidrasi sedang.

c. Tipe III, dalam penggunaannya memerlukan kekuatan awal yang

Air diperlukan dalam pembuatan beton untuk memicu proses kimiawi semen, membasahi agregat, dan memberikan kemudahan dalam pengerjaan beton. air yang dapat diminum umumnya dapat digunakan sebagai campuran beton. air yang berlebihan akan mengakibatkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan mengakibatkan proses hidrasi tidak tercapai seluruhnya sehingga mempengaruhi kekuatan beton.

Hal – hal yang harus diperhatikan pada air dalam campuran beton: a. Air yang dapat digunakan adalah air yang dapat diminum, tidak

basa, dan tidak asam.

b. Semakin banyak kandungan air, maka makin mudah dikerjakan, kekuatannya semakin rendah, dan mudah terjadi segregasi.

c. Jenis pemeriksaan terhadap air adalah pemeriksaan ph, bahan padat, bahan tersuspensi, bahan organic, minyak, ion sulfat dan ion chlor.

3. Agregat

lainnya seperti pekerjaan jalan, tanggul penahan tanah, beronjong, dan bendungan.

Hal hal yang harus diperhatikan dalam agregat:

a. Komponen terbanyak dalam campuran beton ±75

b. Jika dibedakan dari kekuatannya, ada agregat batu pecah (crushed) dan alamiah.

c. Agergat halus dan kasar dibedakan berdasarkan saringan no. 4 (4.8 mm)

d. Sifat-sifat agregat seperti gradasi, kekerasan, bentuk butiran, dan berat jenis berpengaruh pada mutu beton.

e. Kekerasan agregat harus dapat menahan penggerusan baik saat pembuatan atau pemadatan, tahan terhadap pemecahan, degredasi (penurunan mutu) dan desintegrasi (peruraian).

f. Kadar air dalam pasir sangat berpengaruh terhadap volume pasir. g. Untuk beton mutu tinggi, agregat yang digunakan maksimum 20

mm.

h. Untuk daerah panas, agregat harus dilakukan pendinginan dengan penyiraman dan dilindungi dari panas matahari langsung.

i. Jika gradasi pada agregat baik, maka akan menghasilkan workability yang baik, kekuatan, keawetan, dan kekuatan bentuk.

4. Bahan Tambah

Admixture adalah bahan-bahan yang ditambahkan ke dalam campuran beton pada saat pencampuran berlangsung. Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik beton misalnya untuk dapat dengan mudah dikerjakan, penghematan, atau untuk tujuan lain seperti penghematan energi.

lempung yang membengkak terak pecah, foam batu apung

beton

(biasa) 2.0 - 2.9 pasir, kerikilterak dapur tinggi

serpih serpih batu

beton

berat > 2.8 spar dari jenis berat biji besi, besi skra

Kelas-kelas beton:

Untuk konstruksi beton bertulang, beton dibagi menjadi tiga kelas seperti yang tercantum pada tabel 2.2 :

Mutu beton lebih tinggi :

A. K125 < K175, digunakan sebagai lantai kerja atau penimbunan kembali dengan beton.

B. K175 < K 250, umumnya digunakan sebagai struktur beton tanpa tulangan, misal : beton siklop, trotoar, dan pasangan batu kosong yang di isi adukan dan pasangan batu.

C. K250 < K400, umumnya digunakan untuk beton bertulang, misal: pelat lantai jembatan, gelagar beton bertulang, diafragma, kerb beton pracetak, gorong-gorong beton bertulang dan banbgunan bawah jembatan.

D. K400 < K800, umumnya digunakan untuk beton prategang, seperti tiang pancang beton prategang, gelagar beton prategang, pelat beton prategang, dan sejenisnya.

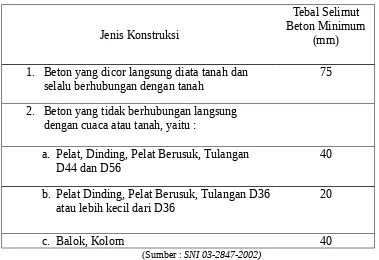

Selimut Beton

Berfungsi untuk mencegah terjadinya korosi dan mencegah lelehnya baja bila terjadi kebakaran. Tebal selimut beton tergantung pada jenis konstruksinya seperti yang tercantum pada tabel 2.3 :

Tabel 2.3Tebal Selimut Beton menurut SNI 03-2847-2002

Jenis Konstruksi

Tebal Selimut Beton Minimum

(mm)

1. Beton yang dicor langsung diata tanah dan selalu berhubungan dengan tanah

75

2. Beton yang tidak berhubungan langsung dengan cuaca atau tanah, yaitu :

a. Pelat, Dinding, Pelat Berusuk, Tulangan

D44 dan D56 40

b. Pelat Dinding, Pelat Berusuk, Tulangan D36 atau lebih kecil dari D36

20

c. Balok, Kolom 40

2.2.5 Kontrol Mutu Beton

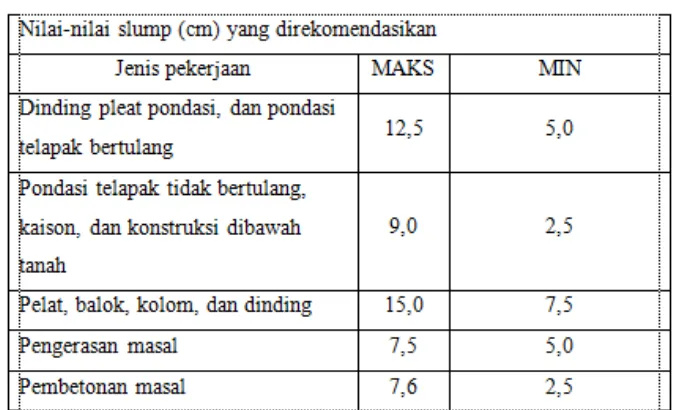

Untuk pengujian beton telah ditetapkan beberapa test beton diantaranya yaitu a. Slump Test

Slump test dirumuskan untuk mengetahui tingkat kekentalan beton readymix yang akan digunakan pada proses pengecoran, adapun cara pengujian Slump Test menggunakan kerucut terpancung (Abrams) dengan diameter atas r = 10 cm diameter bawah = 20 cm dan tinggi = 30 cm, kerucut diletakan diatas bidang alas yang rata dan kedap air (pakai pelat baja) dan alat penusuk bentuk tongkat baja berdiameter 16 mm dengan ujung bulat.

1. Tujuan pengujian :

a. Mencari nilai slump pada beton segar.

b. Membandingkan nilai slump hasil pengujian dengan nilai slump rencana.

c. Melihat perbandungan antara nilai slump dengan kuat tekan beton yang tercapai.

d. Melakukan koreksi nilai slump. (berdasarkan SNI 03-1972-1990, Metode Pengujian Slump Beton, Departemen Pekerjaan Umum, Yayasan LPMB Bandung).

Proses pengujian slump atau slump test (Gambar 2.1)

a. Tuangkan material adukan beton kedalam kerucut Abrams (1/3 tinggi kerucut).

b. Dirojok dengan tongkat besi sebanyak 25 kali.

c. Tuangkan material adukan beton kedalam kerucut Abrams (2/3 tinggi kerucut).

d. Dirojok dengan tongkat besi sebanyak 25 kali.

e. Tuangkan material adukan beton kedalam kerucut Abrams (sampai penuh).

f. Dirojok dengan tongkat besi sebanyak 25 kali.

g. Bersihkan bagian atas dari kerucut.

i. Pegang sisi luar dan tarik.

j. Ukur tinggi jatuhnya material adukan beton. Tingginya nilai slump tergantung pada jenis pekerjaan yang dilakukan seperti yang tercantum pada tabel 2.4 :

Tabel 2.4 Besarnya nilai slump berdasarkan jenis pekerjaan

(sumber: sesuai dengan standar PBI ’71)

Gambar 2.1 Slump Test

a. Test Kuat Tekan Beton Silinder

merupakan bahan yang getas sehingga kemampuan untuk memikul beban tekan jauh lebih besar dibandingkan dengan kemampuannya untuk memikul beban tarik ataupun geser. Pada PBI ’71, kuat tekan beton dinyatakan dengan kuat tekan karakteristik.Yakni, kuat tekan beton berdasarkan data dari sejumlah benda uji yang menyebar dengan penyimpangan atau deviasi tertentu.

Kuat tekan dipengaruhi oleh :

1. Karakteristik bahan.

Perawatan yang dilaksanakan dalam proses pembetonan tidak selalu untuk menambah kekuatan beton, namun untuk memperbaiki mutu yang disyaratkan, keaweta, kekedapan terhadap air, ketahanan pengausan, dan stabilitas dari dimensi konstruksi yang bersangkutan. Berikut ini cara perawatan pekerjaan pembetonan yang kerap dilaksanakan.

1. Mempertahankan acuan tetap melekat pada beton minimal 5 hari sambil tetap membasahi acuan kayu.

2. Memperlambat penguapan dengan menggunakan alcohol aliphatic, melindungi dari sinar matahari langsung dan tiupan angin, dan menyemprot dengan kabut air.

3. Menutupi permukaan beton dengan bahan-bahan yang menahan air agar beton selalu dalam keadaan basah, seperti karung goni, jerami, lapisan pasir, dll.

4. Penyemprotan air yang dilaksanakan pada suhu yang tepat dan berkala sehingga tidak terjadi keretakan pada permukaan beton akibat perubahan suhu yang berlebihan.

kerusakan dini yang disebabkan oleh curah hujan, membentuk keadaan permukaan yang hamper jenuh serta mengimbangi penyusutan dini akibat pengeringan serta karbonasi, dan dapat mendinginkan permukaan beton coran dalam keadaan cuaca panas.

6. Memulas permukaan beton yang terbuka dengan suatu bahan yang menghasilkan membran dekat pada saat terjadinya pengikatan awal semen.

7. Merawat beton dengan uap atau secara hydrothermal atau mengusahakan terjadinya proses hidrasi dalam keadaan adiabatic dalam cetakan tertutup agar dicapai pengerasan yang tepat.

8. Mendinginkan beton coran secara massif sampai dibawah 32o C.

2.3 Bondeck

2.3.1 Pengertian Bondeck

Floordeck/bondeck adalah geladak baja galvanis yang memiliki daya tahan tinggi dan berfungsi ganda pada konstruksi beton, yakni sebagai penyangga permanen dan penulangan searah. Lembaran-lembaran panel ini dibentuk dari plat baja yang telah digalvanis secara merata dan sempurna dengan ketebalan 0.75 – 1 mm dengan lapisan seng minimum 220 g/m2. Metode bondeck dapat menjadi alternatif pilihan untuk mendapatkan hasil pekerjaan terbaik, sistemnya yaitu besi tulangan bagian bawah dihilangkan dan tugasnya digantikan oleh plat bondeck, dengan begini maka ada penghematan pekerjaan pembesian sekaligus bekisting lantai. Dari segi waktu juga jauh lebih cepat pengerjaanya jika dibanding dengan sistem konvensional, hal ini menyebabkan metode bondeck banyak digunakan dalam pembangunan gedung-gedung pencakar langit di indonesia maupun dunia.

Penggunaan plat bondeck ini juga memiliki berbagai kekurangan dan kelebihan.

Kekurangan penggunaan plat bondeck:

1. Perlu pengaturan yang bagus agar tidak banyak sisa material bondeck yang terbuang.

Kelebihan penggunaan plat bondeck:

1. Penghematan bekisting lantai karena plat bondeck sekaligus berfungsi sebagai formwork

2. Tidak menggunakan besi tulangan bagian bawah karena fungsinya sudah digantikan oleh bondeck

3. Pengerjaan lebih cepat dan murah bila dibandingkan dengan sistem konvensional

4. Bagian bawah plat lantai terjamin rapih, karena jika menggunakan sistem konvensional dengan bekisting plywood maka ada resiko beton keropos, retak, sehingga memerlukan pekerjaan perapihan.

5. Plat bondeck masih termasuk aman jika terkena kebakaran dan anti karat sehingga bisa bertahan lama.

2.3.2 Spesifikasi Standard

Bahan dasar : Baja High - Tensile

Standard : JLS G3302-98, ASTM A 653 M-97, SNI 07-2053-1990

Tegangan leleh min : 5500 kg/cm2

Lapis Lindung : Hot Dip Galvanized

Tebal Lapis Lindung : Standard : SNI 07-2053-995, ASTM 87, JIS G 3302 1994

Tebal Standard: 0.75 mm, 0.85 mm, dan 1.2 mm TCT

Standar Bahan : ASTM A 653-1996 G300 & G550 Hi-Ten Lebar effektif : 600 mm

Tinggi : 54 mm

Panjang : sesuai kebutuhan, maksimum 12m

2.4 Baja Tulangan

2.4.1 Pengertian Baja Tulangan

Struktur pada beton kuat didalam menahan tekan tetapi lemah didalam menahan tarik.Oleh karena itu.untuk menahan gaya tarik, diperlukan suatu baja tulangan. Terdapat dua jenis besi tulangan yang dipergunakan sesuai kekuatan yang dibutuhkan. Berikut adalah bentuk baja tulangan sebagai berikut :

Bentuk - bentuk baja tulangan untuk beton adalah :

a. Baja Tulangan Polos, seperti pada gambar 2.2 :

Gambar 2.2 Baja Tulangan Polos

b. Baja Tulangan Ulir (Deform),seperti pada gambar 2.3 :

Gambar 2.3 Baja Tulangan Ulir (Deform)

Berdasarkan ketentuan SNI-T-15-1991-03 pasal 3.5, baja tulangan ulir lebih diutamakan pemakaian untuk batang tulangan beton struktur.Baja tulangan ulirjuga mempunyai ketentuan dimensi efektif pada beton bertulang seperti pada tabel 2.4.Salah satu tujuan dari ketentuan ini adalah agar struktur beton bertulng tersebut memiliki keandalan terhadap efekgempa, karena terdapat lekatan yang lebih baik antara beton dengan tulangannya. Persyaratan yang harus dipenuhi oleh baja tulangan ulir, antara lain :

2) Baja tulangan beton yang dianyam harus memenuhi standar ASTM A 184 (Specification for Fabricated Deform Steel Bar Mat for Concrete Reinforcement).

Tabel 2.4Dimensi Efektif Tulangan Ulir (Struktur Beton Bertulang Standar SNI)

(Sumber: Buku Analisa Anggaran Biaya pelaksanaan oleh, Sudrajat)

(Sumber: Buku Analisa Anggaran Biaya Pelaksanaan oleh, Sudrajat)

Waktu yang diperlukan untuk memotong 100 batang besi seperti pada tabel 2.5 dan tabel 2.6 diperlukan 3 – 5 jam tergantung diameter dan alat potong yang digunakan. Kriteria Baja Tulangan:

1. Fisik

(Sumber: Buku Analisa Anggaran Biaya pelaksanaan oleh, Sudrajat)

Tabel 2.5Waktu yang diperlukan pekerja untuk membuat 100 kait dan bengkokan

1) Baja tulangan beton harus bebas dari kotoran seperti minyak dan karat yang dapat mengurangi kekuatan baja tulangan itu sendiri dan beton bertulang

2) Penampang baja tulangan harus konsisten. 2. Kondisi Permukaan Baja Tulangan

Pada saat dicor, tulangan harus bebas lumpur, minyak atau segala jenis zat pelapis bukan logam yang dapat mengurangi kapasitas lekatan.

3. Jarak Antar Tulangan

1) Jarak bersih untuk tulangan sejajar dalam lapis sama, tidak boleh kurang dari db.

2) Bila tulangan sejajar tersebut diletakkan dalam dua lapis atau lebih maka tulangan pada lapis pertama atau kedua harus diletakkan tepat diatas tulangan dibawahnya dengan spasi bersih atar lapisan tidak boleh kurang dari 25 mm.

2. Sifat - sifat penting baja tulangan Sifat- sifat penting baja antara lain:

a. Modulus Young / Modulus Elastisitas, Es pada baja tulangan non pratekan sebesar 200.000 Mpa.

b. Kekuatan leleh, fy. Mutu baja yang digunakan biasanya dinyatakan dengan kuat lelehnya.

c. Kuat leleh / tegangan leleh baja pada umumnya adalah fy = 240 Mpa untuk besi polos, fy = 300 Mpa untuk deformed sedang dan fy = 400 Mpa untuk deformed tinggi

d. Kekuatan batas, fu.

e. Ukuran / diameter baja tulangan

8.1.1 Cara Pengujian Tulangan

2. Uji Ukuran, Berat, dan Bentuk

1) Baja tulangan beton polos diukur pada satu tempat untuk menentukan diameter minimum dan maksimum.

2) Pengukuran dilakukan pada 3 tempat yang berbeda dalam 1 contoh uji dan dihitung nilai rata-ratanya.

3) Penentuan berat ditetapkan berdasarkan berat nyata (aktual) yang diperhitungkan dengan panjang contoh uji.

b. Baja tulangan beton sirip (deform)

Baja tulangan beton sirip dikur jarak sirip, tinggi sirip, lebar ruauk, diameter dalam dan sudut sirip.

a. jarak sirip

pengukuran jarak sirip dilakukan dengan cara mengukur 10 jarak sirip yang berderet kemudian dihitung nilai rata-ratanya. b. tinggi sirip

pengukuran tinggi sirip dilakukan terhadap 3 kali buah sirip dan dihitung nilai rata-ratanya.

c. lebar rusuk

pengukuran tergadap lebar rusuk dilakukan dengan mengukur lebar semua rusuk atau celah kemudian hasil pengukuran lebar masing-masing rusuk dijumlahkan

d. diameter dalam

diameter dalam diukur sekurang-kurangnya 3 kali pada tempat yang berbeda dalam jumlah contoh uji.

e. sudut sirip melintang

pengukuran sudut sirip melintang dilakukan dengan membuat gambar yang diperoleh dengan cara menggelindingkan potongan uji di atas permukaan lempengan lilin atau tanah liat, kemudian dilakukan pengukuran sudut sirip pada gambar lempengan tersebut.

3. Uji Sifat Mekanis

a. Batang uji Tarik dan lengkung harus lurus dan kuliat canai tidak boleh dikerjakan (dihilangkan).

b. Uji Tarik dan lengkung dilakukan masing-masing 1 kali percobaan dari masing-masing potongan contoh uji.

(Sumber: SNI 07-2052-2002 (Baja Tulangan Beton))

2.3 Metode Kerja

2.3.1 Pekerjaan Pengukuran

Pengukuran merupakan suatu aktivitas atau tindakan menerapkan ukuran atau dimensi pada gambar dilokasi.pengukuran juga merupakan suatu aktivitas atau tindakan membandingkan suatu besaran yang belum diketahui nilai atau harganya terhadap besaran lain yang sudah diketahui nilainya. Pekerjaan membandingkan ialah pekerjaan mengukur, sedangkan pembandingnya disebut alat ukur.

Pengukuran dilaksanakan untuk mengetahui elevasi pengecoran slab (kemiringan jalan), sehingga sesuai dengan rencana atau shop drawing. Pekerjaan pengukuran seperti pada gambar 2.4 :

Gambar 2.4 Pekerjaan pengukuran menggunakan theodolit

2.3.2 Pekerjaan Bondeck

Bondeck adalah material plat bergelombang yang berfungsi untuk landasan pengecoran

Dalam melaksanakan pekerjaan, konstruksi bondeck harus memenuhi syarat-syarat berikut:

1. Kualitas

a. Ukuran harus sesuai dengan yang diinginkan. b. Pisisi letak bondeck harus sesuai rencana. c. Hasil akhir permukaan beton harus baik. 2. Keamanan

a. bondeck harus stabil pada posisinya.

a. Mudah dikerjakan dengan tidak banyak membutuhkan tenaga kerja. b. Mudah dipasang atau dirangkai untuk menghemat waktu.

2.3.3 Pekerjaan Penulangan

Pekerjaan penulangan/ pembesaian adalah proses pengadaan, pabrikasi, dan pemasangan besi tulangan yang akan digunakan untuk beton tulangan. Proses pabrikasi dalam hal ini bukanlah proses pembuatan besi, melainkan proses membentuk besi tulangan sudah jadi sesuai dengan yang dibutuhkan. Pelaksanaan pabrikasi biasanya terletak tidak jauh dari lokasi pekerjaan pembetonan.

Mengingat beton kuat menahan tekan dan lemah dalam menahan tarik, maka dalam penggunaannya beton selalu diperkuat dengan tulangan.Pekerjaan penulangan harus sesuai dengan gambar kerja yang telah disetujui. Pekerjaan penulangan harus memperhatikan hal-hal sebagai berikut :

a. Jenis dan jumlah tulangan.

b. Jarak tulangan sesuai gambar pelaksanaan.

c. Panjang penyeluruhan dan pengangkuran harus sesuai dengan persyaratan. d. Ikatan antar tulangan harus kuat.

e. Jarak antar lapisan tulangan harus benar dan kuat (tidak lendut).

Dalam pekerjaan penulangan terdapat 3 (tiga) tahapan pelaksanaan, antara lain : 1. Pemotongan

Pemotongan adalah perubahan panjang atau pendeknya batang yang disesuaikan dengan gambar kerja. Pemotongan baja tulangan biasanya menggunakan alat bar cutter.

2. Pembengkokan

Pembengkokan adalah perubahan arah yang diperlukan batang. Pelaksanaan pembengkokan baja tulangan dikerjakan dalam keadaan dingin kecuali apabila ditentukan lain. Pada proses pembengkokan baja tulangan harus disesuaikan dengan gambar kerja dan tidak boleh melebihi standar toleransi yang telah disyaratkan.

3. Perakitan/pemasangan

Penyatuan atau penggabungan baja tulangan yang telah dipotong maupun dibengkokan sesuai dengan gambar kerja atau shop drawing. Ada beberapa hal-hal penting yang harus diperhatikan, antara lain:

b. Pada plat-plat dengan tulangan rangkap, tulangan harus ditunjang pada tulangan bawah oleh batang-batang penunjang atau ditunjang langsung pada cetakan bawah atau lantai kerja oleh blok beton yang tinggi.

2.3.4 Pekerjaan Pembetonan

Dalam pekerjaan pembetonan terdapat 3 (tiga) tahapan pelaksanaan, antara lain : rencana.Dalam pengecoran ada yang campuran beton dibuat langsung dilokasi dan ada yang campuran beton dibuat dipabrik.Untuk pengecoran yang campuran betonnya dibuat di pabrik menggunakan truck mixer sebagai alat angkut ke lokasi dan menggunakan concrete pump sebagai alat untuk menuangkan beton ke cetakan.

2. Pemadatan

Merupakan suatu tahapan pembetonan yang bertujuan menghilangkan rongga-rongga udara untuk mencapai kepadatan yang maksimal, pemadatan juga menjamin suatu perletakan yang baik antara beton dengan permukaan baja tulangan atau saranan lain yang ikut dicor. Pemadatan dilakukan menggunakan alat vibrator, pemadatan harus benar agar tidak terjadi kerusakan pada beton.

3. Perawatan

Setelah pekerjaan pengecoran selesai, beton harus diberikan perawatan.Hal ini dilakukan untuk mencegah pengeringan bidang-bidang beton secara drastis, selama ±1 minggu beton harus dibasahi dan ditutupi dengan karung goni.

2.4.2 Alat Berat

Adapun alat berat yang digunakan antara lain :

Secara umum crane seperti pada gambar 2.5 dikategorikan sebagai mesin yang dipergunakan untuk mengangkat beban dan mobilisasi material, memindahkan secara horizontal dan menurunkannya ke tempat yang dituju dengan jangkauan terbatas.Keuntungan mekanis yang diperoleh adalah karena crane dapat mengangkat material yang jauh diatas kemampuan manusia atau hewan.

Gambar 2.5 Service Crane

2. Truck Mixer

Truck mixer selain mempunyai kemampuan untuk mengaduk beton juga mempunyai kelebihan karena dapat mengangkut beton hasil pengadukan ke lokasi yang diinginkan seperti pada gambar 2.6, sehingga digunakan perhitungan kebutuhan Truck Mixer seperti pada persamaan (2.1) .Alat ini dapat digunakan sebagai agitator truck yang mengangkut hasil adukan dari batching plant ke proyek. Sebagai agitator, alat ini

memiliki kapasitas yang lebih besar (berkisar 3 kali lebih besar) dibandungkan jika alat berfungsi sebagai mixer. Kapasitas mixer berkisar antara 4,6 m3 sampai lebih dari 11,5 m3.

Cara kerjanya yaitu adukan beton dimasukkan kedalam drum adukan, kemudian adukan beton diangkut menuju ke lokasi proyek, selama perjalanan drum pengaduk (tabung molen) diputar searah jarum jam dengan kecepatan tertentu agar beton tidak mengeras dan beton tetap homogen.

Perhitungan kebutuhan truck mixer : kapasitas truck mixerVolume pekerjaan ………..

(2.1)

Gambar 2.6 Truck Mixer 3. Concrete Pump

Concrete pump adalah alat yang berfungsi mempompakan campuran beton yang berasal dari truck mixer ke tempat pengecoran yang akan dilaksanakan melalui saluran pipa beton seperti gambar 2.7.

Concrete pump terdiri dari dua macam yaitu truck mounted concrete pump dan portable mast and boom. Metode penghantaran yang dipakai adalah metode hidrolis.Dengan waktu pengecoran seperti pada persamaan (2.2).Kemampuan alat ini dapat mengahantar beton sampai dengan 120 m3/jam. Produktivitas alat dapat dikurangi dengan memperkecil diameter pipa. Jarak hantar beton secara horizontal dapat mencapai

Gambar 2.7 Concrete Pump

Waktu Pengecoran 1 CP = VolumeBeton

1xKapasitasCP (jam)……….(2.2)

Kebutuhan CP = waktupengecoran1CP

wakturencana (buah) ………(2.3)

8.1.2 Untuk mencari jumlah armada concrete pump(n)dapat di cari dengan menggunakan rumus sebagai berikut pada persamaan (2.4) :

n=Qtm

Qcp ………... (2.4)

Dimana:

n = Jumlah alat

Qtm = Produktifitas truck mixer

Qcp = Produktifitas concrete pump (data)

Untuk mencari durasi penuangan (T) dapat dihitung dengan menggunakan rumus sebagai berikut pada persamaan (2.5) :

T = Qcpq '

……… (2.5)

Dimana :

q’ = Kapasitas truck mixer (m3)

Untuk mencari durasi concrete pump (Tcp) dapat di hitung dengan menggunakan rumus sebagai berikut pada persamaan (2.6) :

Tcp = V

Qcp ……….

(2.6)

Dimana:

V= Volume Pekerjaan (m3)

Theodolite adalah suatu alat pengukur yang digunakan untuk mengambil sudut, baik sudut vertikal maupun horizontal dari suatu tempat atau titik sehingga dapat diketahui berapa besarnya jarak dari tempat tersebut ketempat yang lainnya,maupun tinggi muka tanah dan untuk mengevaluasi ketegakan bangunan.

Gambar 2.8 Theodolite 2. Waterpass

Dalam suatu pembangunan baik dalam bidang konstruksi sipil ataupun gedung diperlukan suatu pengukuran beda tinggi agar dapat diketahui perbedaan tinggi yang ada dipermukaan tanah. Pengukuran beda tinggi dilakukan menggunakan alat sifat datar (waterpass). Waterpass adalah suatu alat pengukur yang digunakan untuk mengambil antara dua titik beda tinggi permukaan tanah. Alat didirikan pada suatu titik yang diarahkan pada dua buah rambu yang berdiri vertical.

Gambar 2.9 Waterpass 3. Concrete Vibrator

biasanya pengecoran dilakukan beberapa lapisan yang dapat dihitung pada persamaan (2.7), persamaan (2.8), dan persamaan (2.9). Hal ini bertujuan untuk menghindari terjadinya keropos pada beton yang dapat mempengaruhi beton itu sendiri.Concrete vibrator seperti pada gambar 2.10, kebutuhan vibrator dapat dihitung pada persamaan (2.10) dan waktu pemadatannya dapat dihitung pada persamaan (2.11).

Kepala Vibrator di getarkan pada satu area sekitar 10 detik. Posisi kepala vibrator tidak boleh bersinggungan langsung dengan bondeck, dianjurkan jarak kepala vibrator dari sisi bondeck sekitar 10 – 12 cm. Kepala vibrator harus bergetar sepanjang daerah beton yang baru dituang dengan memindahkan kepala vibrator sekitar 30 - 40cm dari titik sebelumnya yang sudah digetar. Pastikan seluruh area harus di getar.

Jumlah lapisan pemadatan = tinggi

jangkauan vibrator ………... (2.7)

Jumlah tusukan memanjang = panjang

jangkauan vibrator ………. (2.8)

Jumlah tusukan melebar = lebar

jangkauan vibrator ……….. (2.9)

Waktu pemadatan = Jumlah Total tusukan x waktu asumsi………..(2.10)

Kebutuhan vibrator = waktu pengecoranwaktu pemadatan ……….……

Gambar 2.10 Concrete Vibrator

4. Bar Bender

Bar bender merupakan alat pembengkok tulangan. Alat ini digunakan untuk membengkokkan baja tulangan sehingga sesuai dengan bentuk yang dikehendaki seperti pada gambar 2.11.

Gambar 2.11 Bar Bender

5. Bar Cutter

Gambar 2.12 Bar Cutter

6. Genset

Genset (generator set) adalah pembangkit tenaga listrik di mana listrik yang dihasilkan sangat berguna untuk menjalankan alat yang membutuhkan daya listrik misalnya mesin las serta penerangan (gambar 2.12). Genset ini penting sebagai mobilisasi pelaksanaan proyek sehingga perlu dilakukan perawatan yang baik serta harus cepat diatasi bila terjadi kerusakan.

Gambar 2.12 Genset

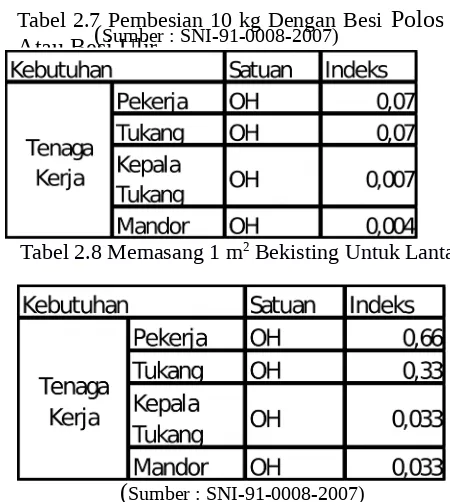

2.5 Tenaga Kerja

(Sumber : SNI-91-0008-2007)

Tabel 2.8 Memasang 1 m2 Bekisting Untuk Lantai

Tabel 2.9 Koefisien Tenaga Kerja Pada Pekerjaan Pengecoran Per 1 m2

(Sumber : SNI 7394 : 2008)

Tabel 2.10 Produktivitas Tenaga Kerja

Tabel 2.7 Pembesian 10 kg Dengan Besi Polos Atau Besi Ulir

(sumber : Buku Referensi Untuk Kontraktor. Penerbit PT. Gramedia Pustaka Utama. Jakarta

2003)

Tenaga kerja merupakan sumber daya yang dapat menentukan keberhasilan suatu proyek. Tenaga kerja harus direncanakan secara menyeluruh dan terperinci

yang meliputi : jumlah tenaga kerja seperti pada persamaan (2.12), jadwal pemanfaatan tenaga kerja.

Tenaga kerja harus disesuaikan dengan jadwal pekerjaan yang telah direncanakan, dan juga perlu mempertimbangkan anggaran yang ada sehingga produktivitas dan jumlah tenaga kerja dapat ditentukan.

Jumlah tenaga kerja = volume pekerjaan

produktivitas pekerjaan ………. (2.12)

10 BAB III METODOLOGI

3.1 Lokasi Pengamatan

Pengamtan untuk proyek akhir ini dilakukan di Proyek Pembangunan Jalan Tol Layang Bekasi – Cawang – Kp. Melayu (BECAKAYU) yang terletak di Jakarta sampai Bekasi, Jawa Barat.

Gambar 3-1 Lokasi Proyek Pembangunan Jalan Tol Layang BECAKAYU

3.2 Alat Peneltian

Untuk mendukung penelitian maka dibutuhkan alat sebagai media pencari data primer dan sekunder. Dalam penelitian ini dibutuhkan data kuantitatif yang didapat dari pengukuran langsung di lapangan dan penggunaan media informasi perangkat lunak (software), yang dibutuhkan sebagai bahan analisis data.

Adapun alat penelitian yang digunakan yaitu :

1. Kamera

Kamera digunakan sebagai alat dalam mendokumentasikan setiap kegiatan yang dilaksanakan di lokasi penelitian.

Alat ini digunakan dalam pengukuran elongasi yang terjadi pada saat proses stressing girder.

3. Stopwatch

Stopwatch digunakan pada saat proses erection girder dengan tujuan untuk mengetahui waktu yang dibutuhkan untuk erection girder.

4. Alat Tulis

Alat tulis digunakan untuk mencatat data – data hasil penelitian di lokasi penelitian.

3.3 Rancangan Penelitian

Pengamatan ini dilakukan secara bertahap mulai dari pengumpulan data, analisis data dan penyajian hasil penelitian. Pendekatan penelitian ini mengikuti langkah-langkah kerja penelitian kuantitatif, karena dalam hal ini sifat data yang dikumpulkan berupa data kuantitatif dengan menggunakan alat-alat ukur sehingga menghasilkan data berupa angka. Sumber data dikelompokkan menjadi data primer yang ditinjau langsung di lapangan dan data sekunder berupa kutipan dari sumber lain. Dalam penulisan, data juga disajikan dalam bentuk foto, gambar, grafik, tabel dan peta untuk memberikan keterangan yang lebih lengkap dan detail.

3.4 Teknik Pengumpulan Data

Teknik pengumpulan data yang digunakan untuk mengumpulkan data dalam penulisan naskah proyek akhir ini, yaitu:

1. Pengamatan Langsung

Metode ini adalah dimana penulis melakukan pengamatan langsung ke lapangan dan melakukan pengamatan saat pekerjaan pengecoran pelat lantai sedang berjalan, baik dari pekerjaan penulangan, pemasangan bekisting, dan pengecorannya.

Metode ini dipakai berdasarkan data-data pendalaman materi yang mendukung pekerjaan bekisting, pembesian, dan pengecoran pelat lantai yang di dapat dari buku, diktat, maupun dari data yang ada di internet. 3. Wawancara

Metode ini digunakan ketika dilapangan dan menanyakan langsung bagaimana proses pengerjaanya kepada pelaksana di lapangan, atau dapat berdiskusi dengan pihak proyek ataupun dosen pembimbing.

3.5 Metode Analisis Data

Dalam penulisan proyek akhir ini dilakukan berapa analisa yang akan menjawab permasalahan hingga didapatkan hasil yang akan dijadikan sebagai kesimpulan diakhir penelitian. Analisa yang dilakukan dalam penelitian ini yaitu analisa terhadap:

1. Gambaran metode kerja

Pada tahapan ini data yang diperoleh sebelumnya akan diolah sesuai dengan keterkaitannya pada setiap kegiatan yang ada pada setiap pelaksanaan pembangunan jalan tol layang BECAKAYU.

Gambaran metode kerja ini akan menjadi dasar untuk melakukan analisis-analisis yang akan dilakukan pada tahapan selanjutnya. Metode kerja ini akan memberikan inputan berupa sumber daya (alat dan pekerja) yang akan digunakan untuk pekerjaan pembangunan jalan tol layang BECAKAYU.

Gambaran mengenai metode kerja yang akan dibahas pada bab V yaitu mengenai pelaksanaan pengecoran pelat lantai:

a) Pekerjaan Pelat Bondek b) Pekerjaan Pembesian c) Pekerjaan Pengecoran

2. Analisis produktivitas alat

Produktivitas alat dihitung dengan menggunakan inputan dari metode kerja. Inputan dari metode kerja ini memberikan inputan berupa alat berat apa saja yang akan digunakan pada pekerjaan pengecoran pelat lantai. Selain itu dapat menhitung efektivitas aplikasi metode dilapangan.

3. Analisis kebutuhan bahan

pekerjaan pengecoran pelat lantai. Material yang akan dianalisis pada proses ini antara lain kebutuhan baja tulangan dan pelat bondek, sebagai bahan untuk pengecoran pelat lantai

4. Analisis kebutuhan pekerja

Setelah melakukan perhitungan kebutuhan bahan maka dapat dilanjutkan dengan melakukan perhitungan tentang kebutuhan pekerja. Perhitungan pekerja ini dilakukan dengan melihat kebutuhan bahan, dengan jumlah bahan diketahui maka dapat diketahui pula berapa jumlah pekerja .

11 BAB IV DATA TEKINS

4.1 Gambaran Umum Proyek

Jalan layang tol Bekasi – Cawang – Kampung Melayu (BECAKAYU) ini melewati 12 Kelurahan dan terdiri dari 2 provinsi yaitu Jawa Barat dan DKI Jakarta. Untuk Seksi I ini dibagi menjadi 3 yaitu seksi 1A yang melintasi Kelurahan Rawa Bunga, Kelurahan Cipinang Besar Utara, Kelurahan Cipinang Cempedak, Kelurahan Cipinang Besar Selatan, dan Kelurahan Cipinang Melayu, untuk seksi 1B melintasi Kelurahan Pondok Bambu dan Kelurahan Cipinang Melayu, dan seksi 1C melintasi Kelurahan Duren Sawit, Kelurahan Pondok Kelapa, Kelurahan Bintara Jaya, Kelurahan Jati Bening, dan Kelurahan Jaka Sampurna. Jalan tol ini merupakan jalan layang tol yang berada di sisi kalimalang.

4.2 Pihak – Pihak yang Terlibat

Pemilik Proyek : PT. Kresna Kusuma Dyandra Marga Konsultan Perencana : PT. Buana Archion

Konsultan Pengawas : PT. Virama Karya

Kontraktor : PT. Waskita Karya (Persero) Tbk.

4.3 Data Proyek 4.3.1 Data Umum

Nama Kegiatan : Pembagunan Jalan Tol Bekasi – Cawang – Kp. Melayu Seksi 1

Lokasi : Jakarta dan Bekasi

Panjang Pekerjaan : 10.500 meter

Waktu Pelaksanaan : 24 Desember 2014 sd. 30 Desember 2017 1102 ( seribu seratus dua ) hari kalender Masa Pemeliharaan : 365 hari kalender (1 tahun)

4.3.2 Lokasi Proyek

Lokasi Proyek Pembangunan Jalan Tol Bekasi – Cawang – Kp. Melayu Seksi 1 ini dimulai dari Casablanca melintasi Kp. Melayu, Jalan By Pass Ahmad Yani, Pertigaan Halim, Universitas Borobudur, Jatiwaringin, Duren Sawit, Sumber Arta dan berakhir di Jakasampurna.

Gambar 4-2 Lokasi Proyek Pembangunan Jalan Tol Layang BECAKAYU

4.3.3 Data Teknis Proyek

Panjang Fly Over : 10.500 meter

Lebar Jalan : 2 x 14.0 meter ( 2Jalur / 4 Lajur ) Perkerasa Jalan : Flexible Pavement (ACWC) Jenis Struktur

a. Pondasi Tiang Pancang : Square Pile 45 x 45 cm

b. Pilar / Kolom : Oktagonal (Pilar Existing) : 79 Pilar.

Square 2.50 x 2.50 m (Pilar Lanjutan): 485 Pilar.

c. Gelagar Jembatan : PCI Girder Span 25, 29, 32 dan 38 Mtr

d. Metode Erection : Crane dan Launching Gantry e. Crossing NS Link : Steel Girder Span 40 – 80 – 40

meter

f. Crossing JORR : Steel Girder Span 60 meter

g. On / Off Ramp : On Ramp Panjaitan

(7bh) On / Off Ramp NS Link

Lokasi Batching Plant

Start seksi 1

On / Off Ramp Cipinang On / Off Ramp Jatiwaringin On / Off Ramp Pondok Kelapa 1 & 2

On / Off Ramp Patriot

4.4 Spesifikasi Struktur Pelat Lantai

Gambar 4-3 Tampak Atas Pelat Lantai Jembatan PWB 111 – PWB 112

Gambar 4-4 Potongan Melintang Pelat Lantai Jembatan PWB 111 – PWB 112

a. Segmen PWB 111 – PWB 112 Lebar (L) : 14 m

Panjang (P) : 32,8 m

Gambar 4-5 Tampak Atas Pelat Lantai Jembatan PWB 112 – PWB 113

Gambar 4-6 Potongan Melintang Pelat Lantai Jembatan PWB 112 – PWB 113

b. Segmen PWB 112 – PWB 113 Lebar (L) : 14m

Panjang (P) : 32.8 m

Luas Alas : 14 x 32.8 = 459.2 m2 c. Tebal Pelat Lantai : 0.30 m

d. Nilai Slump : 12 ± 2 cm

e. Mutu Beton : K350

f. Tulangan yang digunakan : D13 dan D16

Peralatan yang dipergunakan dalam pelaksanaan pekerjaan

pengecoran pelat lantai dapat dilihat pada tabel 4.1 dan tabel 4.2.

Tabel 4.1 Peralatan yang di gunakan

` PeralatanDaftar Spesifikasi

2 stationTotal Merk DTM 652

2 Bar bender Merk CMB 25

Kapasitas 300 kg/jam

3 Bar Cutter Merk KMC 32

Kapasitas 250 kg/jam

(sumber: data kontraktor)

Tabel 4.2 Alat berat yang di gunakan

No

. PeralatanDaftar Spesifikasi

1 Truck mixer KapasitasMerk Nissan diesel7

m3

2 Concretepump Merk

IHI,IPF 110/Mitsubishi produktivi

12 BAB V

ANALISIS DAN PEMBAHASAN

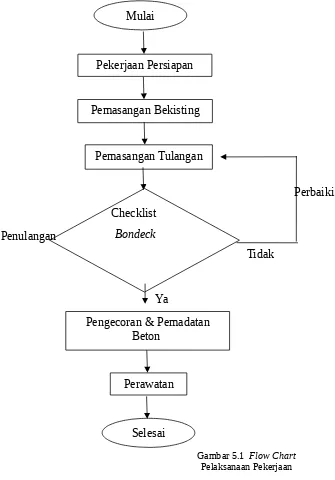

5.1 Flow Chart Pelaksanaan Pekerjaan Pelat Lantai

Dalam pelaksanaan pekerjaan pelat lantai mempunyai urutan pekerjaan sebagai berikut :

Mulai

Pekerjaan Persiapan

Pemasangan Bekisting

Pemasangan Tulangan

Pengecoran & Pemadatan Beton

Perawatan

Selesai Checklist

Perbaiki

Penulangan Bondeck

Tidak

Ya

1 Gambar 5.1 Flow Chart

5.2 Pekerjaan Persiapan

Dalam pekerjaan pengecoran pelat lantai urutan pelaksanaan pekerjaan persiapan dimulai dari pembersihan instalasi lapangan. Berikut adalah Flow Chart pelaksanaan persiapan :

13 Gambar 5.2 Flow Chart Pelaksanaan Pekerjaan persiapan pengecoran pelat

lantai Mulai

Pekerjaan Persiapan

Selesai Pembersihan Lahan

Pengukuran

Mobilisasi

5.3 Pembersihan Lahan

Pembersihan dilakukan untu memastikan lahan atau area kerja pelat lantai bersih dari alat-alat dan bahan-bahan yang tidak diinginkan. Pembersihan ini juga bertujuan untuk memudahkan penempatan alat berat dan bahan di lokasi kerja.

5.4 Pengukuran

Pada pekerjaan pengukuran ini bertujuan untuk menentukan luas lokasi pekerjaan dan batas-batas wilayah, serta sebagai patokan, atau titik acuan pada pelaksanaan pekerjaan pierhead dan slab.

Mulai

Persiapan Alat Ukur

Selesai Pengukuran

Catatan Hasil Pengukuran

1. Tahapan pelaksanaan pengukuran

Pekerjaan pengukuran dilakukan terhadap chamber girder. Dilakukan setiap 2,5m panjang bentang girder pada girder bagian dalam menuju sisi luar. Dari pengukuran didapatkan elevasi aktual pelat lantai dan akan dibandingkan dengan elevasi rencana pelat lantai. Berdasarkan kedua data tersebut didapatkan ketebalan aktual pelat lantai, jika ketebalan pelat lantai kurang dari 30cm maka elevasi rencana pelat lantai harus dinaikan hingga mendapatkan ketebalan pelat lantai 30cm.

2. Kebutuhan peralatan, bahan, tenaga kerja dan waktu pelaksanaan a. Peralatan yang dibutuhkan

Untuk melaksanakan pekerjaan pengukuran sesuai dengan waktu rencana dibutuhkan 1 set alat ukur seperti pada tabel 5.1 :

Tabel 5.1 kebutuhan peralatan pengukuran

N

(sumber : berdasarkan observasi lapangan)

b. Bahan yang dibutuhkan

Bahan yang dibutuhkan pada pekerjaan pengukuran seperti pada tabel 5.2 : Tabel 5.2 kebutuhan bahan pengukuran

No Bahan Jumlah

1. Benang nilon 2 gulung

2. Cat Pylox 1 kaleng

c. Tenaga kerja yang dibutuhkan

Pada pekerjaan pengukuran dibutuhkan 1 tim kerja seperti pada tabel 5.3 : Tabel 5.3 kebutuhan tenaga kerja pengukuran

No

. Tenaga kerja Jumlah Tugas

1. Surveyor 1 Melakukan pengukuran,

mencatat hasil pengukuran.

2. Asisten surveyor 2 Memegang rambu ukur,

memasang patok, dan memberikan tanda terhadap titik yang diukur

(sumber : berdasarkan observasi lapangan)

3. Analisis waktu pelaksanaan yang dibutuhkan

Produktifitas tenaga kerja dalam melakukan pekerjaan pengukuran adalah sebagi berikut :

1 hari = 7 jam efektif

Luas area kerja = p x l

=32,8 m x 14 m =459,2 m2

(dari hasil wawancara dengan surveyor di lapangan) Pemindahan titik = 2 menit

Membidik = 2 menit

Pembacaan = 2 menit

Produktivitas 1 patok = 6 menit = 10 patok/jam

Waktu pengukuran = produktivitasjumlah patok

= 5 patok10 patok/jam

=

0,5 jam5.5 Pekerjaan Bondeck

Pelat bondeck yang dipasang sepanjang celah antar girder pada pelat lantai berfungsi utama untuk menahan beban pengecoran.

5.5.1 Perhitungan Kebutuhan Bondeck

Untuk pekerjaan pemasangan bondeck dibutuhkan total jumlah bahan yang diperlukan yang akan dijabarkan pada tabel 5-1.

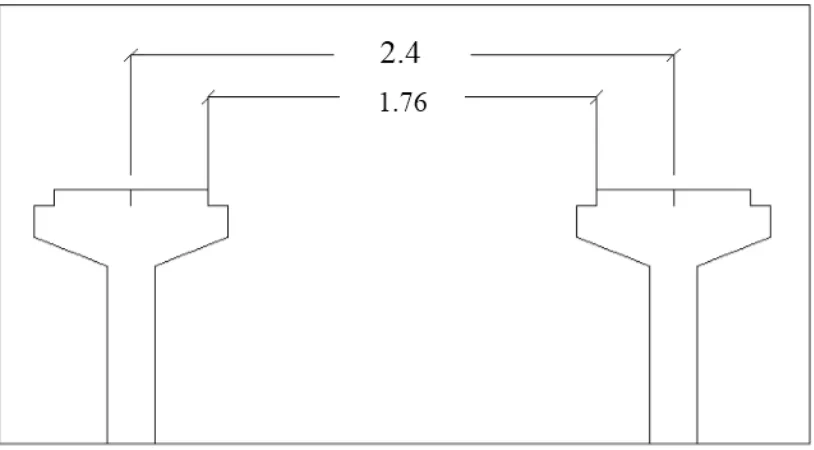

Gambar 5.4 Tampak Atas Pekerjaan Pemasangan Pelat Bondeck

Tabel 5.4 Kebutuhan Pelat Bondeck

PWB112 32,8 2,4 5 0,96 1,76 1,68 170,8 286,94

PWB112

-PWB113 32,8 2,4 5 0,96 1,76 1,68 170,8 286,94

Contoh peritungan kebutuhan bondek per segmen (PWB 111 – PWB113) :

Dimensi : P = 1,76 m

L = 0,96 m

Luas : Panjang x Lebar

: 0,96 m x 1,76 m : 1,68 m2

Jumlah Bondek : Panjang GirderLebar bondek x Jumlah Celah Antar Girder

: 32.8 o ,96x5

: 170,8 = 171 buah/segmen Volume Kebutuhan : Luas x Jumlah Bondek

: 1,68 m2 x 170,8 : 286,94 m2

5.5.2 Kontrol Kekuatan Pelat Bondeck Analisis Kekuatan Bondeck

Tebal Pelat Lantai (d) : 0,3 m

L maks span : 1,76 m

B : 0,96 m

γ beton : 2400 kg/m3

Berdasarkan spesifikasi pelat bondeck pada sub bab 4.5, didapatkan: Tebal Pelat Bondeck = 0,7 mm

Berat Dasar = 7,02 kg/m2

E = 210.000 N/mm2

Pembebanan pelat bondeck dengan beton:

3. Berat sendiri bondeck (W3) = 7,02 kg/m2 4. Berat Pekerja + alat (W4) = 180 kg/m2 384x210000x70197917

=

42565,435.5.3 Perhitungan Jumlah Tenaga Kerja

(Koefisien jumlah tenaga kerja berdasarkan SNI-91-0008-2007)

Pekerjaan bekisting untuk lantai : (tabel 2.12)

Pekerja = 0,66 OH x 286,94 = OH

Tukang = 0,33 OH x 286,94 = OH

Kepala tukang = 0,033 OH x 286,94 = OH

Waktu pelaksanaan pekerjaan pemasangan bekisting adalah 7 hari sehingga jumlah tenaga kerja menjadi :

Pekerja = 159,247hariOH = 22,75 ≈ 23 orang

Tukang = 79,627hariOH = 11,37 ≈ 12 orang

Kepala tukang = 7,96OH

7hari = 1,14 ≈ 2 orang

Mandor = 7,967hariOH = 1,14 ≈ 2 orang

5.5.4 Pelaksanaan Pemasangan Bondeck

Tahap pemasangan bondeck terdiri dari beberapa tahapan yaitu:

1. Persiapan

a. Kontraktor melakukan pemesanan bondeck dengan spesifikasi pelat bondeck yang digunakan adalah sebagai berikut:

1) Tebal : 0,75 mm 2) Lebar : 960 mm 3) Panjang : 1760 mm

b. Pendatangan pelat bondeck dari pabrik ke lokasi proyek.

c. Penyimpanan pelat bondeck di stock yard. Pelat bondeck disusun dalam sebuah rak yang terhindar dari sinar matahari secara langsung. (Lihat gambar 5-4)

Gambar 5-7 Foto Penyimpanan Pelat Bondeck di Stock Yard

a. Saat pelat bondeck akan digunakan, pelat bondeck diangkut ke atas service crane secara manual dan dibawa ke lokasi pekerjaan.

b. Setelah diangkat menggunakan service crane, pelat bondeck diletakkan di atas abutment yang sudah selesai di cor. Hal ini dilakukan untuk mempermudah mobilisasi dalam pemasangan pelat bondeck tersebut. (Sketsa pada gambar 5-5)

Gambar 5-8 Sketsa Mobilisasi Pelat Bondeck

3. Instalasi Pelat Bondeck

a. Pemasangan atau penyusunan pelat bondek dimulai dari PWB111 meuju PWB113 seperti ditunjukkan pada gambar 5-6. Hal ini dilakukan untuk mempermudah proses pemasangan..

Gambar 5-9 Arah Pemasangan Pelat Bondeck

c. Jarak spasi antar girder yang tidak pas dengan lebar bondek dilakukan pemotongan dengan menggunakan las gas agar bondek bisa diposisikan dengan tepat.

Gambar 5-10 Foto Paku Rivet

d. Sambungan pada pelat bondeck dibor dengan ∅ 2 mm menggunakan mesin bor tangan untuk memasang paku rivet.

e. Kemudian, paku rivet dimasukkan ke dalam lubang yang telah dibor dan ditarik dengan menggunakan stang rivet.

Gambar 5-11 Foto Pemberian Adukan Diujung Pelat Bondeck untuk Menjegah Kebocoran saat Pengecoran

g. Setelah pemasangan pelat bondeck dilanjutkan dengan instalasi tulangan.

Adapun pemeriksaan atau Quality Control yang dilakukan setelah melakukan pekerjaan pemasangan bondek yaitu:

1. Pemeriksaaan kondisi fisik bondek.

2. Pemeriksaaan sambungan antar pelat bondek.

5.6 Pekerjaan Penulangan

Tulangan berfungsi sebagai penahan gaya tarik dan tekan pada pelat lantai. Pemasangan tulangan harus dilakukan sesuai dengan perhitungan perencanaan. Pekerjaan penulangan dilakukan setelah pekerjaan pemasangan bondeck selesai.

5.6.1 Pekerjaan Penulangan Pada Pelat Lantai

1. Perhitungan Volume Pekerjaan Penulangan Pelat Lantai

Sebelum melakukan pekerjaan penulangan, dibutuhkan perhitungan total jumlah bahan yang diperlukan. Berikut akan dijelaskan tabel perhitungan jumlah, ukuran, dan berat bahan yang dibutuhkan. (Gambar penampang pada gambar 5-22)