KATA PENGANTAR

Puji dan syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas berkat dan rahmat-Nya kepada penulis sehingga dapat menyelesaikan tugas sarjana dengan baik. Tugas sarjana ini merupakan salah satu kewajiban akademis dan sebagai salah satu syarat akademis dalam menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara.

Penelitian tugas sarjana dilakukan oleh penulis di PT Gold Coin Indonesia Medan. Tugas Akhir ini berjudul “Evaluasi Jadwal Perawatan Mesin dengan Pendekatan Overall Equipment Effectiveness (OEE) untuk Melakukan

Perbaikan Perawatan dengan Metode Risk Based Maintenance pada PT.

Gold Coin Indonesia”.

Penulis menyadari bahwa dalam penulisan laporan tugas akhir ini belum sepenuhnya sempurna. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun untuk kesempurnaan laporan ini.

Akhir kata, penulis mengharapkan agar laporan ini dapat memberikan manfaat bagi pembaca.

Medan, April 2013

UCAPAN TERIMAKASIH

Terimakasih penulis ucapkan yang sebesar-besarnya kepada Tuhan Yesus Kristus yang telah memberikan kesempatan kepada penulis untuk merasakan pendidikan di Departemen Teknik Industri sampai akhirnya penulis dapat menyelesaikan laporan tugas sarjana ini sebagai syarat mendapatkan gelar Sarjana Teknik Industri.

Dalam penyelesaian tugas sarjana ini penulis banyak mendapatkan dukungan, bantuan, dan bimbingan dari berbagai pihak. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Orangtua penulis, yaitu bapak tersayang M. Siahaan dan ibu tercinta R. Sijabat, serta kepada saudara-saudariku, kak Rumintang Siahaan, abang Renhard Siahaan dan abang Hendro Siahaan yang sangat aku kasihi.

2. Bapak Ir. Abadi Ginting SS, M.SIE , selaku Dosen Pembimbing yang telah banyak memberikan waktu, bimbingan, pengarahan, dan masukan dalam penyelesaian tugas sarjana ini.

3. Ibu Ir. Khawarita Siregar, MT. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara

4. Bapak Ir. Ukurta Tarigan, MT. selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara.

6. Bapak Prof. Dr. Ir. Sukaria Sinulingga, M. Eng, selaku Ketua Bidang Rekayasa Sistem Manufaktur.

7. Staff pegawai Teknik Industri Bang Mijo, Bang Ridho, Kak Dina, Bang Nurmansyah, Kak Rahma dan Ibu Ani.

8. Bapak Boima Manihuruk, sebagai Manajer Produksi di PT. Gold Coin Indonesia yang telah mengizinkan penulis melakukan penelitian dan membimbing penulis dalam pengumpulan data.

9. Bapak Charles Simbolon, sebagai Supervisor bagian Maintenance yang telah membantu dan membimbing penulis dalam pengumpulan data.

10.Rekan peneliti dalam penelitian di PT. Gold Coin Indonesia, Nova Nainggolan sebagai teman diskusi dan berbagi informasi.

11.Teman-teman terkasih Clara Theresia, Dewi Resna, Grace Sitepu, Dewi Kencana, Marta Sirait, Katarina Marpaung, Debbie Purba, Antonius Sianturi, Eka Fachrizal dan juga buat AH-Solagratia; Deasy Pardede, Dedy Ginting, dan Kristopel Pandiangan yang selalu memberikan dukungan dan doa.

12.Teman SMA-ku Junita Situmorang, Marintan Sinaga, Reny Manurung yang selalu mendukung penulis.

13.Seluruh teman-teman Stambuk 2008 Departemen Teknik Industri yang sama-sama berjuang dan bekerjasama-sama mulai dari masuk awal perkuliahan.

Hanya Tuhan yang dapat membalas semua kebaikan yang telah diberikan kepada penulis. Terima kasih.

ABSTRAK

PT. Gold Coin Indonesia merupakan perusahaan yang bergerak dalam produksi pakan ternak. PT. Gold Coin memiliki strategi desain proses manufacturing secara batch line flow, dimana produk mengalir mengikuti langkah-langkah sekuensial dalam proses produksi. Kegagalan atau kerusakan pada mesin dapat mengakibatkan delay, bahkan stagnasi pada proses produksi.

Overall equipment effectiveness (OEE) merupakan merupakan ukuran yang menyeluruh yang mengindikasikan tingkat efektivitas mesin dan kinerjanya secara teori. Dengan menghitung nilai OEE, kita dapat mengidentifikasi kerugian-kerugian pada sistem tersebut, yaitu dapat dilihat dari nilai availability, performance dan quality rate yang terkandung dalam nilai OEE tersebut.PT. Gold Coin masih memiliki nilai OEE dibawah standard (<85%). Hal ini menunjukaan terdapat banyaknya kerugian yang sebenarnya masih dapat dieliminasi untuk mencapai keuntungan yang optimal. Salah satu kerugian yang dimaksud adalah biaya akibat resiko kerusakan mesin.

Perawatan pada PT. Gold Coin masih bersifat corrective, yaitu perawatan yang hanya diakukan sesaat setelah mesin mengalami kerusakan. Hal ini mengakibatkan sering terhentinya proses produksi akibat kegagalan yang terjadi saat proses produksi berlangsung dan menimbulkan kerugian yang tinggi. Untuk itu diperlukan pertimbangan perawatan berupa perawatan preventive sebelum mesin berada dalam kondisi down. Penelitian ini menggunakan metode Risk Based Maintenance (RBM) untuk mendapatkan interval perawatan rutin yang optimal sehingga memperkecil resiko kegagalan. Penelitian dilakukan terhadap komponen kritis yang didapatkan dari diagram pareto, yaitu beater mesin grinder I, beater mesin grinder II, screen 6 mm dan screen 3 mm.

Metode RBM terdiri dari tiga modul. Modul I, yaitu risk assesement yang diawali dengan pengujian distribusi. Dari uji didapatkan bahwa seluruh komponen kritis berdistribusi weibull. Selanjutnya dihitung persentase resiko tiap komponen, yaitu beater mesin grinder I sebesar 10,31%; beater mesin grinder II sebesar 10,49%; screen 6 mm sebesar 3,42%; dan screen 3 mm sebesar 3,69%. Modul II merupakan evaluasi resiko, yaitu dengan membandingkan resiko yang didapat dengan acceptance criteria sebesar 5%, maka hanya dua komponen yang melebihi acceptance criteria, yaitu beater mesin grinder I dan beater mesin grinder II. Modul III adalah perencanaan perawatan. Sehingga didapat waktu pergantian optimal kedua komponen tersebut dengan beater mesin grinder I adalah 118 jam dan beater mesin grinder 310 adalah 110 jam. Interval waktu ini lah yang akan dipertimbangkan untuk melakukan perawatan pencegahan, dan diharapkan terjadi penurunan resiko menjadi 1,73% jika dilakukan perawatan terhadap beater mesin grinder I dan 1,92% jika dilakukan perawatan terhadap beater mesin grinder II.

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMAKASIH ... iv

ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xvii

DAFTAR LAMPIRAN ... xviii

I PENDAHULUAN ... I-1

1.1. Latar Belakang ... I-1 1.2. Rumusan Masalah ... I-4 1.3. Tujuan Penelitian... I-4 1.4. Manfaat Penelitian ... I-4 1.5. Asumsi dan Batasan Penelitian ... I-5 1.6. Sistematika Penulisan Tugas Akhir ... I-6

II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

DAFTAR ISI (Lanjutan)

BAB HALAMAN

III LANDASAN TEORI ... III-1

3.1. Metode Evaluasi dengan Pendekatan Overall Equipment Effectiveness (OEE) ... III-1

3.2. Perawatan Mesin ... III-6 3.3. Bentuk-bentuk Perawatan ... III-7 3.4. Diagram Pareto ... III-9 3.5. Keandalan (Reliability)... III-11 3.6. Anderson-Darling Test ...III-13 3.7. Pola Distribusi Data dalam Keandalan/Reliability ... III-14

DAFTAR ISI (Lanjutan)

BAB HALAMAN

IV METODE PENELITIAN ... IV-1

4.1. Tempat dan waktu Penelitian ... IV-1 4.2. Jenis Penelitian... IV-1 4.3. Objek Penelitian ... IV-1 4.4. Variabel Penelitian ... IV-1 4.4.1. Variabel Independen ... IV-1 4.4.2. Variabel Dependen ... IV-2 4.5. Kerangka Konseptual ... IV-2 4.6. Metodologi Penelitian ... IV-3 4.7. Metode Pengumpulan Data ... IV-4 4.8. Metode Pengolahan Data ... IV-6 4.9. Metode Analisis ... IV-7 4.10.Kesimpulan dan Saran ... IV-7

V PENGUMPULAN DAN PENGOLAHAN DATA ... V-1

DAFTAR ISI (Lanjutan)

BAB HALAMAN

5.1.5. Data Biaya ... V-16 5.1.5.1. Data Biaya Komponen ... V-16 5.1.5.2. Data Biaya Tooling ... V-17 5.1.5.3. Data Biaya Teknisi ... V-18 5.1.5.4. Data Biaya Loss Revenue... V-18 5.2. Pengolahan Data ... V-19 5.2.1. Perhitungan Overall Equipment Effectiveness ... V-19 5.2.2. Pemilihan Komponen dengan Diagram Pareto ... V-25 5.2.3. Perhitungan TTF Komponen Mesin ... V-28 5.2.4. Risk Based Maintenance ... V-36 5.2.4.1. Modul I: Perkiraan Resiko (Risk Estimation)... V-36 5.2.4.1.1. Failure Scenario Development... V-36 5.2.4.1.2. Probabilistic Failure Analysis ... V-38 5.2.4.1.3. Risk Estimation ... V-73 5.2.4.2. Modul II: Risk Evaluation ... V-78 5.2.4.3. Modul III: Perencanaan Jadwal Perawatan ... V-78

VI ANALISIS PEMECAHAN MASALAH

DAFTAR ISI (Lanjutan)

BAB HALAMAN

6.3. Analisis Risk Based Maintenance ... VI-3 6.3.1. Analisis Scenario Development... VI-3 6.3.2. Analisis Probabilistic Failure... VI-3 6.3.3. Analisis Risk Estimation... VI-4 6.3.4. Analisis Risk Evaluation ... VI-5 6.3.5. Analisis Perencanaan Jadwal Perawatan ... VI-5

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.1. Saran ... VII-3

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

2.1. Jumlah Tenaga Kerja PT. Gold Coin Indonesia-Medan ... II-13 2.2. Standar Kandungan Gizi Bahan Baku PT. Gold Coin Indonesia ... II-19 2.3. Standar Kandungan Gizi Produk Pakan Ternak PT. Gold Coin

Indonesia ... II-20 3.1. Qualification Scheme for System Performance ... III-26 5.1. Downtime PT. Gold Coin Tahun 2008-2011 ... V-1 5.2. Produksi dan Produk Reject PT. Gold Coin Tahun 2008-2011 ... V-3 5.3. Komponen Mesin Grinder pada PT. Gold Coin ... V-5 5.4. Data Kerusakan Mesin Grinder pada PT. Gold Coin untuk

Tahun 2008 ... V-6 5.5. Data Kerusakan Mesin Grinder pada PT. Gold Coin untuk

Tahun 2009 ... V-9 5.6. Data Kerusakan Mesin Grinder pada PT. Gold Coin untuk

Tahun 2010 ... V-11 5.7. Data Kerusakan Mesin Grinder pada PT. Gold Coin untuk

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.12. Quality Efficiency PT. Gold Coin Tahun 2008-2011 ... V-23 5.13. Overall Equipment Effectiveness PT Gold Coin ... V-31 5.14. Total Biaya untuk Komponen Mesin Grinder... V-25 5.15. Tabel Perhitungan Diagram Pareto ... V-26 5.16. TTF untuk Komponen Beater Mesin Grinder 310 ... V-29 5.17. TTF untuk Komponen Beater Mesin Grinder 311 ... V-30 5.18. TTF untuk Komponen 695-1120-3D Ø 6 mm ... V-32 5.19. TTF untuk Komponen 695-1120-3D Ø 3 mm ... V-34 5.20. Level Skenario Mesin Grinder ... V-377 5.21. Parameter Plotting Distribusi TTF Hasil Av Sim + 9.0 Beater

Mesin Grinder 311 ... V-38 5.22. Uji Anderson Darling untuk Distribusi Normal Beater MG 311 ... V-39 5.23. Uji Anderson Darling untuk Distribusi Eksponensial Beater MG

311 ... V-41 5.24. Uji Anderson Darling untuk Distribusi Weibull Beater MG 311 .. V-43 5.25. Uji Anderson Darling untuk Distribusi Log Normal Beater MG

311 ... V-46 5.26. Penentuan Distribusi untuk Beater MG 311... V-48 5.27. Parameter Plotting Distribusi TTF Hasil Av Sim + 9.0 Beater

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.28. Uji Anderson Darling untuk Distribusi Normal Beater MG 310 ... V-49 5.29. Uji Anderson Darling untuk Distribusi Eksponensial Beater MG

310 ... V-51 5.30. Uji Andersn Darling untuk Distribusi Weibull Beater 310 ... V-53 5.31. Uji Anderson Darling untuk Distribusi Log Normal Beater MG

310 ... V-54 5.32. Pemilihan Distribusi untuk Beater Mesin Grinder 310 ... V-56 5.33. Parameter Plotting Distribusi TTF Hasil Av Sim + 9.0 Screen

695-1120-3D Ø 6 mm ... V-57 5.34. Uji Anderson Darling untuk Distribusi Normal Screen

695-1120-3D Ø 6 mm ... V-57 5.35. Uji Anderson Darling untuk Distribusi Eksponensial Screen

695-1120-3D Ø 6 mm... V-59 5.36. Uji Anderson Darling untuk Distribusi Weibull Screen

695-1120-3D Ø 6 mm... V-60 5.37. Uji Anderson Darling untuk Distribusi Log Normal Screen

695-1120-3D Ø 6 mm... V-63 5.38. Penentuan Distribusi Screen 695-1120-3D Ø 6 mm ... V-65 5.39. Parameter Plotting Distribusi TTF Hasil Av Sim +9.0 Screen

DAFTAR TABEL (Lanjutan)

TABEL HALAMAN

5.40. Uji Anderson Darling untuk Distribusi Normal Screen

695-1120-3D Ø 3 mm ... V-66 5.41. Uji Anderson Darling untuk Distribusi Eksponensial Screen

695-1120-3D Ø 3 mm... V-68 5.42. Uji Anderson Darling untuk Distribusi Weibull Screen

695-1120-3D Ø 3 mm... V-70 5.43. Uji Anderson Darling untuk Distribusi Log Normal Screen

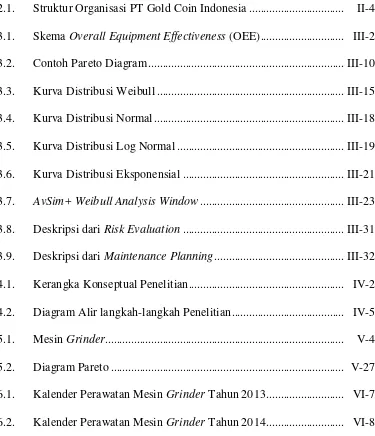

DAFTAR GAMBAR

GAMBAR HALAMAN

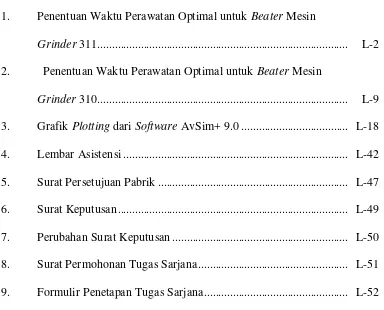

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Penentuan Waktu Perawatan Optimal untuk Beater Mesin

Grinder 311 ... L-2

2. Penentuan Waktu Perawatan Optimal untuk Beater Mesin

Grinder 310 ... L-9